第六章 辅助装置

第六章辅助装置

液压系统中的辅助装置,如蓄能器、滤油器、油箱、热交换器、管件等,对系统的动态性能、工作稳定性、工作寿命、噪声和温升等都有直接影响,必须予以重视。其中油箱需根据系统要求自行设计,其它辅助装置则做成标准件,供设计时选用。

第一节蓄能器

一、功用和分类

功用蓄能器的功用主要是储存油液多余的压力能,并在需要时释放出来。在液压系统中蓄能器常用来:

1. 1.

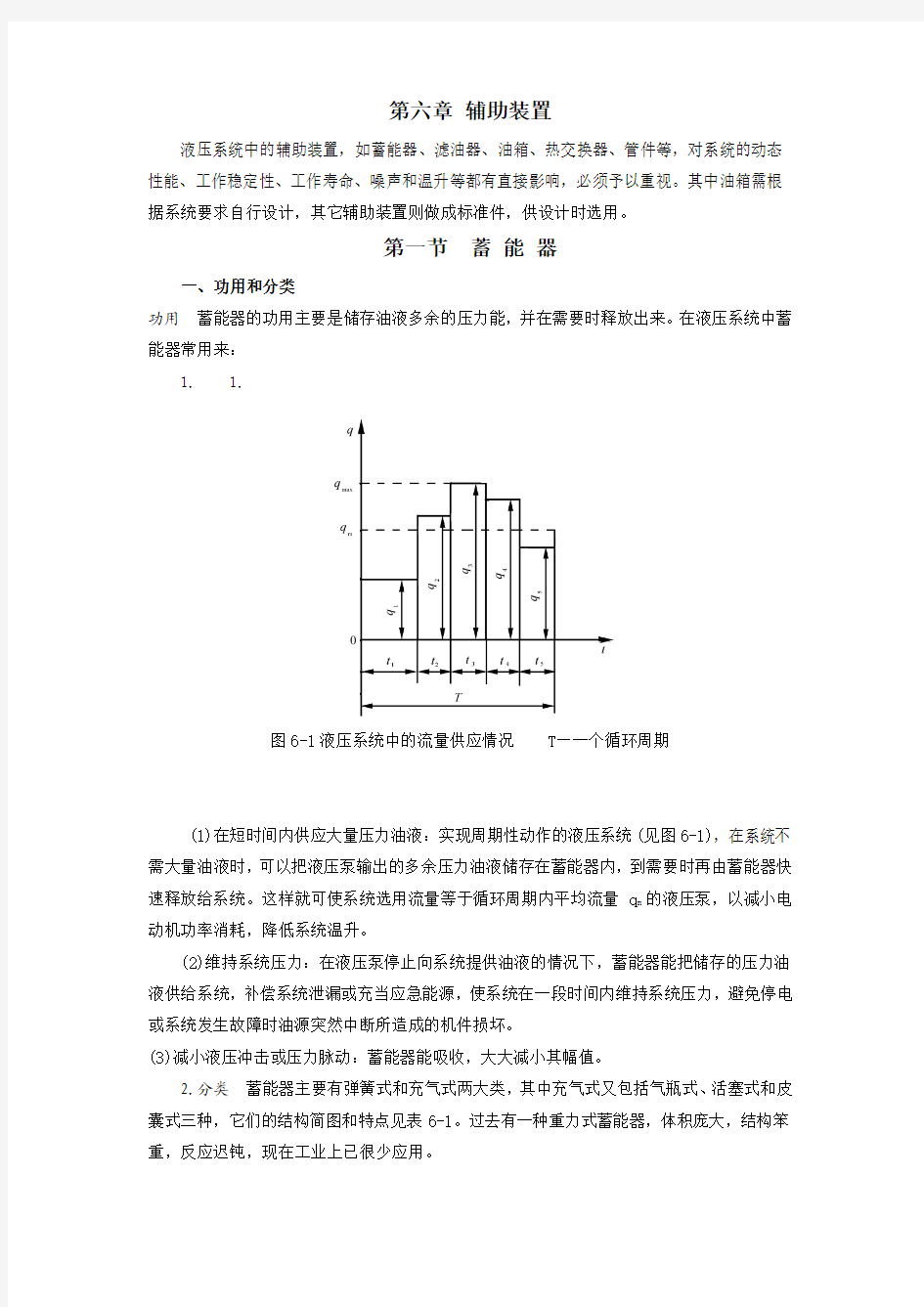

图6-1液压系统中的流量供应情况 T—一个循环周期

(1)在短时间内供应大量压力油液:实现周期性动作的液压系统(见图6-1),在系统不需大量油液时,可以把液压泵输出的多余压力油液储存在蓄能器内,到需要时再由蓄能器快速释放给系统。这样就可使系统选用流量等于循环周期内平均流量q m的液压泵,以减小电动机功率消耗,降低系统温升。

(2)维持系统压力:在液压泵停止向系统提供油液的情况下,蓄能器能把储存的压力油液供给系统,补偿系统泄漏或充当应急能源,使系统在一段时间内维持系统压力,避免停电或系统发生故障时油源突然中断所造成的机件损坏。

(3)减小液压冲击或压力脉动:蓄能器能吸收,大大减小其幅值。

2.分类蓄能器主要有弹簧式和充气式两大类,其中充气式又包括气瓶式、活塞式和皮囊式三种,它们的结构简图和特点见表6-1。过去有一种重力式蓄能器,体积庞大,结构笨重,反应迟钝,现在工业上已很少应用。

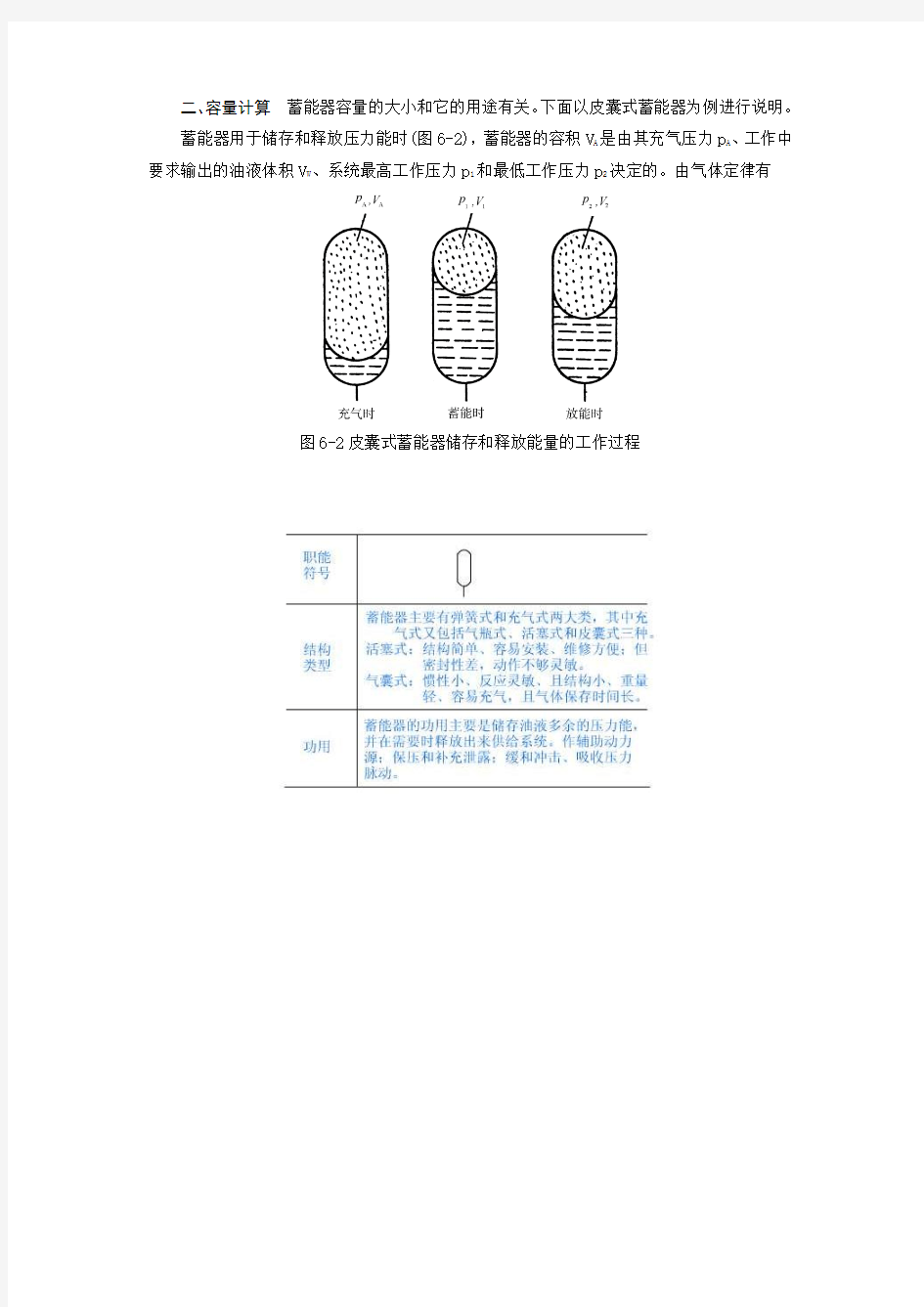

二、容量计算 蓄能器容量的大小和它的用途有关。下面以皮囊式蓄能器为例进行说明。

蓄能器用于储存和释放压力能时(图6-2),蓄能器的容积V A是由其充气压力p A、工作中要求输出的油液体积V W、系统最高工作压力p1和最低工作压力p2决定的。由气体定律有

图6-2皮囊式蓄能器储存和释放能量的工作过程

p A V n A =p 1V n 1=p 2V n

2=const (6-1)

式中:V 1和V 2分别为气体在最高和最低压力下的体积;n 为指数。n 值由气体工作条件决定:当蓄能器用来补偿泄漏、保持压力时,它释放能量的速度是缓慢的,可以认为气体在等温条件下工作,n=1;当蓄能器用来大量提供油液时,它释放能量的速度是很快的,可以认为气体在绝热条件下工作,n=1.4。

由于V W =V 1-V 2,因此由式(6-1)可得: 111211()11[()()]n W A A n n V P V p p =- (6-2) p A 值理论上可与p 2相等,但为了保证系统压力为p 2时蓄能器还有能力补偿泄漏,宜使p A <p 2,一般对折合型皮囊取p A =(0.8~0.85)p 2,波纹型皮囊取p A =(0.6~0.65)p 2。此外,如能使皮囊工作时的容腔在其充气容腔1/3至2/3的区段内变化,就可使它更为经久耐用。

蓄能器用于吸收液压冲击时,蓄能器的容积V A 可以近似地由其充气压力p A 、系统中允许的最高工作压力p 1和瞬时吸收的液体动能来确定。例如,当用蓄能器吸收管道突然关闭时的液体动能为ρAl υ2

/2时,由于气体在绝热过程中压缩所吸收的能量为:

]1)/[(4.0)/(268.014.111--==??a a a v v a a v v p p v p dv v v p pdv a a

故得: 22a alv v ρ=0.28610.41()[()]()1A A p p p - (6-3)

上式未考虑油液压缩性和管道弹性,式中p A 的值常取系统工作压力的90%。蓄能器用于吸收液压泵压力脉动时,它的容积与蓄能器动态性能及相应管路的动态性能有关。

三、使用和安装

蓄能器在液压回路中的安放位置随其功用而不同:吸收液压冲击或压力脉动时宜放在冲击源或脉动源近旁;补油保压时宜放在尽可能接近有关的执行元件处。

使用蓄能器须注意如下几点:

(1)充气式蓄能器中应使用惰性气体(一般为氮气),允许工作压力视蓄能器结构形式而定,例如,皮囊式为3.5~32MPa 。

(2)不同的蓄能器各有其适用的工作范围,例如,皮囊式蓄能器的皮囊强度不高,不能承受很大的压力波动,且只能在-20~70℃的温度范围内工作。

(3)皮囊式蓄能器原则上应垂直安装(油口向下),只有在空间位置受限制时才允许倾斜或水平安装。

(4)装在管路上的蓄能器须用支板或支架固定。

(5)蓄能器与管路系统之间应安装截止阀,供充气、检修时使用。蓄能器与液压泵之间应安装单向阀,防止液压泵停车时蓄能器内储存的压力油液倒流。

第二节 滤 油 器

一、功用和类型

1.功用 滤油器的功用是过滤混在液压油液中的杂质,降低进入系统中油液的污染度,保证系统正常地工作。

2.类型 滤油器按其滤心材料的过滤机制来分,有表面型滤油器、深度型滤油器和吸附型滤油器三种。

(1)表面型滤油器:整个过滤作用是由一个几何面来实现的。滤下的污染杂质被截留在滤心元件靠油液上游的一面。在这里,滤心材料具有均匀的标定小孔,可以滤除比小孔尺寸大的杂质。由于污染杂质积聚在滤心表面上,因此它很容易被阻塞住。编网式滤心、线隙式滤心属于这种类型。

(2)深度型滤油器:这种滤心材料为多孔可透性材料,内部具有曲折迂回的通道。大于表面孔径的杂质直接被截留在外表面,较小的污染杂质进入滤材内部,撞到通道壁上,由于吸附作用而得到滤除。滤材内部曲折的通道也有利于污染杂质的沉积。纸心、毛毡、烧结金

属、陶瓷和各种纤维制品等属于这种类型。

(3)吸附型滤油器:这种滤心材料把油液中的有关杂质吸附在其表面上。磁心即属于此类。

常见的滤油器式样及其特点示于表6-2中。

二、滤油器的主要性能指标

1.过滤精度它表示滤油器对各种不同尺寸的污染颗粒的滤除能力,用绝对过滤精度、过滤比和过滤效率等指标来评定。

绝对过滤精度是指通过滤心的最大坚硬球状颗粒的尺寸(y),它反映了过滤材料中最大表6-2 常见的滤油器及其特点

通孔尺寸,以μm表示。它可以用试验的方法进行测定。

过滤比(βx值)是指滤油器上游油液单位容积中大于某给定尺寸的颗粒数与下游油液单位容积中大于同一尺寸的颗粒数之比,即对于某一尺寸x的颗粒来说,其过滤比βx的表达式为: βx=N u/N d (6-4)

式中:N u为上游油液中大于某一尺寸x的颗粒浓度;N d为下游油液中大于同一尺寸x的颗粒浓度。

从上式可看出,βx愈大,过滤精度愈高。当过滤比的数值达到75时,y即被认为是滤油器的绝对过滤精度。过滤比能确切地反映滤油器对不同尺寸颗粒污染物的过滤能力,它已被国际标准化组织采纳作为评定滤油器过滤精度的性能指标。一般要求系统的过滤精度要小于运动副间隙的一半。此外,压力越高,对过滤精度要求越高。其推荐值见表6-3。

过滤效率Ec可以通过下式由过滤比βx值直接换算出来:

Ec=(Nu-Nd)/Nu=1-1/βx (6-5) 表6-3 过滤精度推荐值表

然要出现压力降。一般来说,在滤心尺寸和流量一定的情况下,滤心的过滤精度愈高,压力

降愈大;在流量一定的情况下,滤心的有效过滤面积愈大,压力降愈小;油液的粘度愈大,流经滤心的压力降也愈大。

滤心所允许的最大压力降,应以不致使滤心元件发生结构性破坏为原则。在高压系统中,滤心在稳定状态下工作时承受到的仅仅是它那里的压力降,这就是为什么纸质滤心亦能在高压系统中使用的道理。油液流经滤心时的压力降,大部分是通过试验或经验公式来确定的。

3.纳垢容量这是指滤油器在压力降达到其规定限值之前可以滤除并容纳的污染物数量,这项性能指标可以用多次通过性试验来确定。滤油器的纳垢容量愈大,使用寿命愈长,所以它是反映滤油器寿命的重要指标。一般来说,滤心尺寸愈大,即过滤面积愈大,纳垢容量就愈大。增大过滤面积,可以使纳垢容量至少成比例地增加。

滤油器过滤面积A的表达式为:

A=qμ/aΔp (6-6)

式中:q为滤油器的额定流量(L/min);μ为油液的粘度(Pa·s);Δp为压力降(Pa);a为滤油器单位面积通过能力(L/cm2),由实验确定。在20℃时,对特种滤网,a=0.003~0.006;纸质滤心,a=0.035;线隙式滤心,a=10;一般网式滤心,a=2。式(6-6)清楚地说明了过滤面积与油液的流量、粘度、压降和滤心形式的关系。

三、选用和安装

1.选用滤油器按其过滤精度(滤去杂质的颗粒大小)的不同,有粗过滤器、普通过滤器、精密过滤器和特精过滤器四种,它们分别能滤去大于100μm、10~100μm、5~10μm和1~5μm大小的杂质。

选用滤油器时,要考虑下列几点:

(1)过滤精度应满足预定要求。

(2)能在较长时间内保持足够的通流能力。

(3)滤心具有足够的强度,不因液压的作用而损坏。

(4)滤心抗腐蚀性能好,能在规定的温度下持久地工作。

(5)滤心清洗或更换简便。

因此,滤油器应根据液压系统的技术要求,按过滤精度、通流能力、工作压力、油液粘度、工作温度等条件选定其型号。

2.安装滤油器在液压系统中的安装位置通常有以下几种:

(1)要装在泵的吸油口处:

泵的吸油路上一般都安装有表面型滤油器,目的是滤去较大的杂质微粒以保护液压泵,此外滤油器的过滤能力应为泵流量的两倍以上,压力损失小于0.02MPa。

(2)安装在泵的出口油路上:

此处安装滤油器的目的是用来滤除可能侵入阀类等元件的污染物。其过滤精度应为10~15μm,且能承受油路上的工作压力和冲击压力,压力降应小于0.35MPa。同时应安装

安全阀以防滤油器堵塞。

(3)安装在系统的回油路上:这种安装起间接过滤作用。一般与过滤器并连安装一背压阀,当过滤器堵塞达到一定压力值时,背压阀打开。

(4)安装在系统分支油路上。

(5)单独过滤系统:大型液压系统可专设一液压泵和滤油器组成独立过滤回路。

液压系统中除了整个系统所需的滤油器外,还常常在一些重要元件(如伺服阀、精密节流阀等)的前面单独安装一个专用的精滤油器来确保它们的正常工作。

第三节油箱

一、功用和结构

图6-3油箱

1—吸油管2—滤油网3—盖4—回油管

5—上盖6—油位计7,9—隔板8—放油阀

1.功用油箱的功用主要是储存油液,此外还起着散发油液中热量(在周围环境温度较低的情况下则是保持油液中热量)、释出混在油液中的气体、沉淀油液中污物等作用。

2.结构液压系统中的油箱有整体式和分离式两种。整体式油箱利用主机的内腔作为油箱,这种油箱结构紧凑,各处漏油易于回收,但增加了设计和制造的复杂性,维修不便,散热条件不好,且会使主机产生热变形。分离式油箱单独设置,与主机分开,减少了油箱发热和液压源振

对主机工作精度的影响,因此得到了普遍的采用,特别在精密机械上。

油箱的典型结构如图6-3所示。由图可见,油箱内部用隔板7、9将吸油管1与回油管4隔开。顶部、侧部和底部分别装有滤油网2、液位计6和排放污油的放油阀8。安装液压泵及其驱动电机的安装板5则固定在油箱顶面上。

此外,近年来又出现了充气式的闭式油箱,它不同于图6-3开式油箱之处,在于油箱是

整个封闭的,顶部有一充气管,可送入0.05~0.07MPa过滤纯净的压缩空气。空气或者直接与油液接触,或者被输入到蓄能器式的皮囊内不与油液接触。这种油箱的优点是改善了液压泵的吸油条件,但它要求系统中的回油管、泄油管承受背压。油箱本身还须配置安全阀、电接点压力表等元件以稳定充气压力,因此它只在特殊场合下使用。

二、设计时的注意事项

1.油箱的有效容积(油面高度为油箱高度80%时的容积)应根据液压系统发热、散热平衡的原则来计算,这项计算在系统负载较大、长期连续工作时是必不可少的。但对于一般情况来说,油箱的有效容积可以按液压泵的额定流量qp(L/min)估计出来。例如,适用于机床或其它一些固定式机械的估算式为:

V=ξq p (6-7)

式中:V为油箱的有效容积(L);ξ为与系统压力有关的经验数字:低压系统ξ=2~4,中压系统ξ=5~7,高压系统ξ=10~12。

2.吸油管和回油管应尽量相距远些,两管之间要用隔板隔开,以增加油液循环距离,使液有足够的时间分离气泡,沉淀杂质,消散热量。隔板高度最好为箱内油面高度的3/4。吸油管入口处要装粗滤油器。精滤油器与回油管管端在油面最低时仍应没在油中,防止吸油时卷吸空气或回油冲入油箱时搅动油面而混入气泡。回油管管端宜斜切45°,以增大出油口截面积,减慢出口处油流速度,此外,应使回油管斜切口面对箱壁,以利油液散热。当回油管排回的油量很大时,宜使它出口处高出油面,向一个带孔或不带孔的斜槽(倾角为5°~15°)排油,使油流散开,一方面减慢流速,另一方面排走油液中空气。减慢回油流速、减少它的冲击搅拌作用,也可以采取让它通过扩散室的办法来达到。泄油管管端亦可斜切并面壁,但不可没入油中。

管端与箱底、箱壁间距离均不宜小于管径的3倍。粗滤油器距箱底不应小于20mm。

3.为了防止油液污染,油箱上各盖板、管口处都要妥善密封。注油器上要加滤油网。防止油箱出现负压而设置的通气孔上须装空气滤清器。空气滤清器的容量至少应为液压泵额定流量的2倍。油箱内回油集中部分及清污口附近宜装设一些磁性块,以去除油液中的铁屑和带磁性颗粒。

4.为了易于散热和便于对油箱进行搬移及维护保养,按GB3766—83规定,箱底离地至少应在150mm以上。箱底应适当倾斜,在最低部位处设置堵塞或放油阀,以便排放污油。按照GB3766—83规定,箱体上注油口的近旁必须设置液位计。滤油器的安装位置应便于装拆。箱内各处应便于清洗。

5.油箱中如要安装热交换器,必须考虑好它的安装位置,以及测温、控制等措施。

6.分离式油箱一般用2.5~4mm钢板焊成。箱壁愈薄,散热愈快〖ZW(Y〗有资料建议100L 容量的油箱箱壁厚度取1.5mm,400L以下的取3mm,400L以上的取6mm,箱底厚度大于箱壁,箱盖厚度应为箱壁的4倍。〖ZW)〗。大尺寸油箱要加焊角板、筋条,以增加刚性。当液压泵

及其驱动电机和其它液压件都要装在油箱上时,油箱顶盖要相应地加厚。

7.油箱内壁应涂上耐油防锈的涂料。外壁如涂上一层极薄的黑漆(不超过0.025mm厚度),会有很好的辐射冷却效果。铸造的油箱内壁一般只进行喷砂处理,不涂漆。

第四节第四节热交换器

液压系统的工作温度一般希望保持在30~50℃的范围之内,最高不超过65℃,最低不低于15℃。液压系统如依靠自然冷却仍不能使油温控制在上述范围内时,

就须安装冷却器;反之,如环境温度太低无法使液压泵启动或正常运转时,就须安装加热器。

一、冷却器

液压系统中的冷却器,最简单的是蛇形管冷却器(图6-4),它直接装在油箱内,冷却水从蛇形管内部通过,带走油液中热量。这种冷却器结构简单,但冷却效

率低,耗水量大。

6-4蛇形管冷却器

液压系统中用得较多的冷却器是强制对流式多管冷却器(图6-5)。油液从进油口5流入,从出油口3流出;冷却水从进水口7流入,通过图多根水管后由出水口1流出。油液在水管外部流动

时,它的行进路线因冷却器内设置了隔板而加长,因而增加了热交换效果。近来出现一种翅片管式冷却器,水管外面增加了许多横向或纵向的散热翅片,大大扩大了散热面积和热交换效果。图6-6所示为翅片管式冷却器的一种形式,它是在圆管或椭圆管外嵌套上许多径向翅片,其散热面积可达光滑管的8~10倍。椭圆管的散热效果一般比圆管更好。

图6-5多管式冷却器图6-6翅片管式冷却器

1—出水口2—端盖3—出油口4—隔板

5—进油口6—端盖7—进水口

液压系统亦可以用汽车上的风冷式散热器来进行冷却。这种用风扇鼓风带走流入散热器内油液热量的装置不须另设通水管路,结构简单,价格低廉,但冷却效果较水冷式差。

冷却器一般应安放在回油管或低压管路上。如溢流阀的出口,系统的主回流路上或单独的冷却系统。

冷却器所造成的压力损失一般约为0.01~0.1MPa。

二、加热器

液压系统的加热一般常采用结构简单、能按需要自动调节最高和最低温度的电加热器。这种加热器的安装方式是用法兰盘横装在箱壁上,发热部分全部浸在油液内。加热器应安装在箱内油液流动处,以有利于热量的交换。由于油液是热的不良导体,单个加热器的功率容量不能太大,以免其周围油液过度受热后发生变质现象。

第五节管件

一、油管

液压系统中使用的油管种类很多,有钢管、铜管、尼龙管、塑料管、橡胶管等,须按照安装位置、工作环境和工作压力来正确选用。油管的特点及其适用范围如表6-4所示。

表6-4液压系统中使用的油管

准选定。

d =b 2pdn

σδ= (6-9)

式中:d 为油管内径;q 为管内流量;v 为管中油液的流速,吸油管取0.5~1.5m/s ,高压管取2.5~5m/s(压力高的取大值,低的取小值,例如:压力在6MPa 以上的取5m/s ,在3~6MPa 之间的取4m/s ,在3MPa 以下的取2.5~3m/s ;管道较长的取小值,较短的取大值;油液粘度大时取小值),回油管取1.5~2.5m/s ,短管及局部收缩处取5~7m/s ;δ为油管壁厚;p 为管内工作压力;n 为安全系数,对钢管来说,p <7MPa 时取n=8,7MPa <p <17.5MPa 时取n=6,p >17.5MPa 时取n=4;σb 为管道材料的抗拉强度。

油管的管径不宜选得过大,以免使液压装置的结构庞大;但也不能选得过小,以免使管内液体流速加大,系统压力损失增加或产生振动和噪声,影响正常工作。

在保证强度的情况下,管壁可尽量选得薄些。薄壁易于弯曲,规格较多,装接较易,采用它可减少管系接头数目,有助于解决系统泄漏问题。

二、接头

管接头是油管与油管、油管与液压件之间的可拆式连接件,它必须具有装拆方便、连接牢固、密封可靠、外形尺寸小、通流能力大、压降小、工艺性好等各项条件。

管接头的种类很多,其规格品种可查阅有关手册。液压系统中油管与管接头的常见连接方式如表6-5所示。管路旋入端用的连接螺纹采用国家标准米制锥螺纹(ZM)和普通细牙螺纹(M)。

锥螺纹依靠自身的锥体旋紧和采用聚四氟乙烯等进行密封,广泛用于中、低压液压系统;细牙螺纹密封性好,常用于高压系统,但要采用组合垫圈或O 形圈进行端面密封,有时也可用紫铜垫圈。

表6-5 液压系统中常用的管接头

液压系统中的泄漏问题大部分都出现在管系中的接头上,为此对管材的选用,接头形式的确定(包括接头设计、垫圈、密封、箍套、防漏涂料的选用等),管系的设计(包括弯管设计、管道支承点和支承形式的选取等)以及管道的安装(包括正确的运输、储存、清洗、组装等)都要慎审从事,以免影响整个液压系统的使用质量。

国外对管子材质、接头形式和连接方法上的研究工作从未间断。最近出现一种用特殊的镍钛合金制造的管接头,它能使低温下受力后发生的变形在升温时消除,即把管接头放入液氮中用心棒扩大其内径,然后取出来迅速套装在管端上,便可使它在常温下得到牢固、紧密的结合。这种“热缩”式的连接已在航空和其他一些加工行业中得到了应用,它能保证在40~55MPa的工作压力下不出现泄漏。这是一个十分值得注意的动向。

第六节密封装置

密封是解决液压系统泄漏问题最重要、最有效的手段。液压系统如果密封不良,可能出现不允许的外泄漏,外漏的油液将会污染环境;还可能使空气进入吸油腔,影响液压泵的工作性能和液压执行元件运动的平稳性(爬行);泄漏严重时,系统容积效率过低,甚至工作压力达不到要求值。若密封过度,虽可防止泄漏,但会造成密封部分的剧烈磨损,缩短密封件

的使用寿命,增大液压元件内的运动摩擦阻力,降低系统的机械效率。因此,合理地选用和

设计密封装置在液压系统的设计中十分重要。

一、对密封装置的要求

1.在工作压力和一定的温度范围内,应具有良好的密封性能,并随着压力的增加能自动提高密封性能。

2.密封装置和运动件之间的摩擦力要小,摩擦系数要稳定。

3.抗腐蚀能力强,不易老化,工作寿命长,耐磨性好,磨损后在一定程度上能自动补偿。

4.结构简单,使用、维护方便,价格低廉。

二、密封装置的类型和特点

密封按其工作原理来分可分为非接触式密封和接触式密封。前者主要指间隙密封,后者指密封件密封。

1.间隙密封间隙密封是靠相对运动件配合面之间的微小间隙来进行密封的,常用于柱塞、活塞或阀的圆柱配合副中,一般在阀芯的外表面开有几条等距离的均压槽,它的主要作用是使径向压力分布均匀,减少液压卡紧力,同时使阀芯在孔中对中性好,以减小间隙的方法来减少泄漏。同时槽所形成的阻力,对减少泄漏也有一定的作用。均压槽一般宽0.3~0.5mm,深为0.5~1.0mm。圆柱面配合间隙与直径大小有关,对于阀芯与阀孔一般取0.005~0.017mm。

这种密封的优点是摩擦力小,缺点是磨损后不能自动补偿,主要用于直径较小的圆柱面之间,如液压泵内的柱塞与缸体之间,滑阀的阀芯与阀孔之间的配合。

2.O形密封圈O形密封圈一般用耐油橡胶制成,其横截面呈圆形,它具有良好的密封性能,内外侧和端面都能起密封作用,结构紧凑,运动件的摩擦阻力小,制造容易,装拆方便,成本低,且高低压均可以用,所以在液压系统中得到广泛的应用。

图6-7所示为O形密封圈的结构和工作情况。图6-7(a)为其外形圈;图6-7(b)为装入密封沟槽的情况,δ1、δ2为O形圈装配后的预压缩量,通常用压缩率W表示,即W=〔(d0-h)/d0〕×100%,对于固定密封、往复运动密封和回转运动密封,应分别达到15%~20%、10%~20%和5%~10%,才能取得满意的密封效果。当油液工作压力超过10MPa时,O形圈在往复运动中容易被油液压力挤入间隙而提早损坏,见图6-7(c),为此要在它的侧面安放1.2~1.5mm厚的聚四氟乙烯挡圈,单向受力时在受力侧的对面安放一个挡圈图6-7(d);双向受力时则在两侧各放一个图6-7(e)。

图6-7O形密封圈

O形密封圈的安装沟槽,除矩形外,也有V形、燕尾形、半圆形、三角形等,实际应用中可查阅有关手册及国家标准。

3.唇形密封圈唇形密封圈根据截面的形状可分为Y形、V形、U形、L形等。其工作原理如图6-8所示。液压力将密封圈的两唇边h1压向形成间隙的两个零件的表面。这种密封作用的特点是能随着工作压力的变化自动调整密封性能,压力越高则唇边被压得越紧,密封性越好;当压力降低时唇边压紧程度也随之降低,从而减少了摩擦阻力和功率消耗,除此

之外,还能自动补偿唇边的磨损,保持密封性能不降低。

图6-8唇形密封圈的工作原理图6-9小Y形密封圈

目前,液压缸中普遍使用如图6-9所示的所谓小Y形密封圈作为活塞和活塞杆

的密封。其中图6-10(a)为轴用密封圈,图6-10(b)所示为孔用密封圈。这种小Y形密封圈

的特点是断面宽度和高度的比值大,增加了底部支承宽度,可以避免摩擦力造成的密封圈的

翻转和扭曲。

图6-10V形密封圈

(a)支承环(b)密封环(c)压环

在高压和超高压情况下(压力大于25MPa)V形密封圈也有应用,V形密封圈的形状如图6-10所示,它由多层涂胶织物压制而成,通常由压环、密封环和支承环三个圈叠在一起使用,此时已能保证良好的密封性,当压力更高时,可以增加中间密封环的数量,这种密封圈在安装时要预压紧,所以摩擦阻力较大。

唇形密封圈安装时应使其唇边开口面对压力油,使两唇张开,分别贴紧在机件的表面上。

4.组合式密封装置随着液压技术的应用日益广泛,系统对密封的要求越来越高,普通的密封圈单独使用已不能很好地满足密封性能,特别是使用寿命和可靠性方面的要求,因此,研究和开发了由包括密封圈在内的两个以上元件组成的组合式密封装置。

图6-11(a)所示的为O形密封圈与截面为矩形的聚四氟乙烯塑料滑环组成的组合密封装置。其中,滑环2紧贴密封

面,O形圈1为滑环提供弹性预压力,在介质压力等于零时构成密封,由于密封间隙靠滑环,而不是O形圈,因此摩擦阻力小而且稳定,可以用于40MPa的高

图6-11组合式密封装置图6-12回转轴用密封圈

1—O形圈2—滑环3—被密封件

压;往复运动密封时,速度可达15m/s;往复摆动与螺旋运动密封时,速度可达5m/s。矩形滑环组合密封的缺点是抗侧倾能力稍差,在高低压交变的场合下工作容易漏油。图6-11(b)为由支持环2和O形圈1组成的轴用组合密封,由于支持环与被密封件3之间为线密封,其工作原理类似唇边密封。支持环采用一种经特别处理的化合物,具有极佳的耐磨性、低摩擦和保形性,不存在橡胶密封低速时易产生的“爬行”现象。工作压力可达80MPa。

组合式密封装置由于充分发挥了橡胶密封圈和滑环(支持环)的长处,因此不仅工作可

靠,摩擦力低而稳定,而且使用寿命比普通橡胶密封提高近百倍,在工程上的应用日益广泛。

5.回转轴的密封装置回转轴的密封装置型式很多,图6-12所示是一种耐油橡胶制成的回转轴用密封圈,它的内部有直角形圆环铁骨架支撑着,密封圈的内边围着一条螺旋弹簧,把内边收紧在轴上来进行密封。这种密封圈主要用作液压泵、液压马达和回转式液压缸的伸出轴的密封,以防止油液漏到壳体外部,它的工作压力一般不超过0.1MPa,最大允许线速度为4~8m/s,须在有润滑情况下工作。

辅助动力装置APU

辅助动力装置(APU)简介 摘要 辅助动力装置(APU)为位于飞机尾部防火舱内的一个燃气涡轮发动机,APU向发动机起动系统和空调系统提供引气,APU的交流发电机提供辅助交流电源。 关键词:燃气涡轮发动机、辅助动力装置(型号:85-129[H]) 引言 燃气涡轮机包括以下主要部件:压气机、燃烧室、涡轮、齿轮箱。原理如下:起初是由一个直流起动机来提供发动机初始转动所需的机械能,随着APU压气机部分开始旋转,压气机就把外界的空气抽入发动机。 发动机的压气机段先靠空气通过压气机叶轮使空气加速,这样从外界抽入的气体能量就增加了,然后空气通过扩散器的发散形管道,速度减小,压力增大。 在APU的燃烧段,压缩空气被导入燃烧室,燃油喷入其中点火燃烧,化学能转化为热能。燃气膨胀,进一步提高了燃气的压力。 高温高压气体通过涡轮的收敛形喷口,速度增加,直接冲击在涡轮转子的叶尖上,这样热能在涡轮段转化成机械能。在有足够的机械能提供给压气机转子时就引起了转子的旋转,开始了周而复始的运转。同时齿轮箱也运转了起来,提供必要的动力来驱动部附件,用于发动机的操纵和控制。85-129[H]型APU是一种恒速的发动机,可以加速到设计转速(100%RPM),转速是由调节器来保持的。 涡轮发动机简图

1压气机功能描述 随着叶轮开始转动,叶片间的空气向叶尖加速运动,空气从叶尖进入扩散器,扩散器叶片间的空间形成了一个分叉的管路,使空气减速增压。空气由叶轮向扩散器流动使得在轮轴或叶轮中心处产生低压,周围的空气会流向这个低压区,这样压气过程得以延续。外界空气被抽入第一级叶轮,从第一级扩散器排出,然后又通过一个级间管道导入第二级叶轮的中心。从第二级扩散器出来后,压气机排气进入涡轮部分。 压气机部分 2燃烧室功能描述 压气机的空气经过火焰筒上不同直径的孔进入燃烧室,这些孔的大小和间隔控制了进入燃烧区域的空气量。燃油经喷嘴喷入火焰筒的中心,与压缩空气混合并点火。火焰沿着火焰筒轴向向下燃烧,这些孔允许部分压缩空气进入燃烧室以降低燃气温度。经过冷却的燃气减小了对涡轮喷管和叶轮的烧蚀。 3涡轮功能描述 进入涡轮喷嘴的燃气被引导冲向涡轮叶片的叶尖,由于燃气高速流动,对叶尖的冲击产生扭矩来转动涡轮,随后燃气流向中心区,在那里改变方向并推动叶片。因此,在燃烧室中涡轮可以在燃气排出之前从中最大限度地吸取能量。在燃烧室段产生的热能进入涡轮,在那里转化为机械能,带动压气机和附件齿轮箱。 整个过程称为工作循环,它描述了能量从一种形式转化为另一种形式,又转化回原来的形式。

第六章辅助装置

第6章辅助装置 液压系统中的辅助装置,如蓄能器、滤油器、油箱、热交换器、管件等,对系统的动态性能、工作稳定性、工作寿命、噪声和温升等都有直接影响,必须予以重视。其中油箱需根据系统要求自行设计,其它辅助装置则做成标准件,供设计时选用。 第一节蓄能器 一、功用和分类 功用蓄能器的功用主要是储存油液多余的压力能,并在需要时释放出来。在液压系统中蓄能器常用来: 1. 1. 图6-1液压系统中的流量供应情况 T—一个循环周期 (1)在短时间内供应大量压力油液:实现周期性动作的液压系统(见图6-1),在系统不需大量油液时,可以把液压泵输出的多余压力油液储存在蓄能器内,到需要时再由蓄能器快速释放给系统。这样就可使系统选用流量等于循环周期内平均流量q m的液压泵,以减小电动机功率消耗,降低系统温升。 (2)维持系统压力:在液压泵停止向系统提供油液的情况下,蓄能器能把储存的压力油液供给系统,补偿系统泄漏或充当应急能源,使系统在一段时间内维持系统压力,避免停电或系统发生故障时油源突然中断所造成的机件损坏。 (3)减小液压冲击或压力脉动:蓄能器能吸收,大大减小其幅值。 2.分类蓄能器主要有弹簧式和充气式两大类,其中充气式又包括气瓶式、活塞式和皮

囊式三种,它们的结构简图和特点见表6-1。过去有一种重力式蓄能器,体积庞大,结构笨重,反应迟钝,现在工业上已很少应用。 二、容量计算蓄能器容量的大小和它的用途有关。下面以皮囊式蓄能器为例进行说明。 蓄能器用于储存和释放压力能时(图6-2),蓄能器的容积V A是由其充气压力p A、工作中要求输出的油液体积V W、系统最高工作压力p1和最低工作压力p2决定的。由气体定律有 图6-2皮囊式蓄能器储存和释放能量的工作过程

液压辅助装置汇总.

第六章辅助装置 液压系统中的辅助装置,如蓄能器、滤油器、油箱、热交换器、管件等,对系统的动态性能、工作稳定性、工作寿命、噪声和温升等都有直接影响,必须予以重视。其中油箱需根据系统要求自行设计,其它辅助装置则做成标准件,供设计时选用。 第一节蓄能器 一、功用和分类 1.功用蓄能器的功用主要是储存油液多余的压力能,并在需要时释放出来。在液压系统中蓄能器常用来: 图6-1液压系统中的流量供应情况 T—一个循环周期 (1)在短时间内供应大量压力油液:实现周期性动作的液压系统(见图6-1),在系统不需大量油液时,可以把液压泵输出的多余压力油液储存在蓄能器内,到需要时再由蓄能器快速释放给系统。这样就可使系统选用流量等于循环周期内平均流量q m的液压泵,以减小电动机功率消耗,降低系统温升。 (2)维持系统压力:在液压泵停止向系统提供油液的情况下,蓄能器能把储存的压力油液供给系统,补偿系统泄漏或充当应急能源,使系统在一段时间内维持系统压力,避免停电或系统发生故障时油源突然中断所造成的机件损坏。 (3)减小液压冲击或压力脉动:蓄能器能吸收,大大减小其幅值。 2.分类蓄能器主要有弹簧式和充气式两大类,其中充气式又包括气瓶式、活塞式和皮囊式三种,它们的结构简图和特点见表6-1。过去有一种重力式蓄能器,体积庞大,结构笨重,

反应迟钝,现在工业上已很少应用。 表6.1 蓄能器和种类和特点 二、容量计算 蓄能器容量的大小和它的用途有关。下面以皮囊式蓄能器为例进行说明。 蓄能器用于储存和释放压力能时(图6-2),蓄能器的容积V A 是由其充气压力p A 、工作中要求输出的油液体积V W 、系统最高工作压力p 1和最低工作压力p 2决定的。由气体定律有 图6-2皮囊式蓄能器储存和释放能量的工作过程 p A V n A =p 1V n 1=p 2V n 2=const (6- 式中:V 1和V 2分别为气体在最高和最低压力下的体积;n 为指数。

总体分册第五章机车辅助传动装置

第五章辅助传动装置 辅助传动装置的作用是起动柴油机,并在机车运用中驱动辅助机械及电气设备进行工作。辅助传动装置采用机械传动、液压传动及直流电机驱动三种传动方式。牵引电动机通风机、同步主发电机通风机、励磁机、起动发电机采用机械传动;冷却风扇采用液压传动;其余机车辅助机械如空气压缩机、起动机油泵、燃油泵等采用直流电机直接驱动。下面主要介绍机械传动装置和液压传动装置。 第一节机械传动装置 一、前变速箱 (一)结构与原理 前变速箱为单级对称型带惰轮圆柱直齿齿轮传动变速箱,如图5-1所。它有五根轴,中间轴为主动轴,与万向轴(一)刚性连接,经两根惰轮轴分别带动两根从动轴。左从动轴前端经传动法兰(尼龙绳连轴器)与前转向架通风机相连;后端经传动法兰(弹性柱销连轴 6-过渡齿轮;7-从动齿轮;8-中间轴;9-主动轴;10-各种法兰。 流柜通风机相连;后端经传动法兰(弹性柱销连轴器)与感应子励磁机相连。各轴与输入、输出法兰均为1:50锥度配合。各轴与法兰、齿轮、密封圈之间均采用过盈配合。并在各法兰、齿轮或轴上设有相同的专门的拆卸用的M12×1.5螺纹孔。拆卸时,经此孔注入高压油后, 法兰一般可自行脱落, 各齿轮与轴的圆柱面过盈配合处,注压力油后,还需一定的

轴向力配合,方可分解。变速箱采用飞溅式润滑,各轴伸处与箱体之间的密封,采用逆向螺旋挡圈和迷宫圈两道密封结构。 前变速箱三维拆装图 (二)主要技术参数 ⒈外形尺寸及质量

外形尺寸(mm) 1118×495×675 重量(kg) 476 ⒉齿轮技术参数 安装位置模数齿数分度圆直径修正系数精度 7-6-6 从动轴 6 23 138 0.3974 惰轮轴 6 33 198 0.3248 7-6-6 7-6-6 主动轴 6 62 372 0.0172 ⒊滚动轴承(mm) 安装位置轴承型号主要尺寸(dDB) 径向游隙 主动轴6317/p5 85×180×41 0.012~0.036 惰轮轴NJ2213m/c3 65×120×31 0.06~0.09 从动轴5313/p5 65×140×33 0.008~0.028 (三)原形尺寸及限度(mm) 序号名称原形中修限度 1 齿轮啮合间隙 0.25~0.45 0.70 2 轴承盖与轴承外圈间隙 0.3~0.6 3 轴承外圈与箱体孔径向过盈量 0.006~0.038 4 轴承盖内孔与挡圈径向间隙 0.340~0.507 0.65 5 主动轴与大齿轮过盈量 0.124~0.168 6 其余各齿轮与轴过盈量 0.083~0.121 7 主动轴与输入法兰过盈量 0.120~0.171 8 起动发电机传动法兰与输出轴过盈量 0.10~0.13 9 其余各法兰与轴过盈量 0.05~0.08 10 轴及法兰的锥度1:50 11 主动轴与挡圈迷宫圈过盈量 0.036~0.093 12 从动轴与挡圈迷宫圈过盈量 0.023~0.072 (四)主要工装设备及工具 磨合试验台、变速箱拆装专用架、轮轴存放架、电阻炉、压力机、拔出器、气动扳手、专用扳手和常用测量工具。 (五)中修工艺过程 ⒈解体 解体前对有关零件的位置应做好标记,组装时应原位组装。 ⑴变速箱解体 ①解体变速箱前,须将箱体固定在支架上。 ②解体前拧下油堵,排出箱体中的润滑油。 ③检查箱体结合面和油封处有无润滑油漏泄;箱体有无裂纹;转动各轴端法兰,感觉是否有卡滞和异音。在解体过程中,应尽量测量出齿轮的啮合间隙。进行这些检查的目的是初步了解有关零件的技术状态,以便正确确定检修方法。 ④过盈装配在轴上的齿轮等零件,外观检查状态良好允许不分解探伤。 ⑤用改锥撬开主动轴法兰和通风机轴法兰的止动垫圈,用专用扳手拆下圆螺母。 ⑥用高压油注入拆卸用的M12×1.5螺纹孔,拆下主动轴法兰和通风机轴法兰。 ⑦用气动扳手拆下各轴承盖的压紧螺栓,取下轴承盖。

车辆液压辅助动力系统设计

摘要 目前,减少车辆的油料消耗和废气排放量是车辆节能和环境保护的一个迫切问题。为了减少城市内交通车辆的耗油量和所排放的废气,将车辆制动等过程中转变为热能的动能加以回收利用是一个值得研究的问题。 本设计属于再生制动能量的研究范围,研究以汽车减速及制动能量回收再利用为目的的液压节能驱动系统。本系统由液压技术、传动技术、控制技术相结合实现车辆的低油耗、低排放,并有效地提高车辆的动力性能,是现有汽车节能、环保的重要途径。 本系统采用定量泵/马达,气囊式蓄能器为能量转换及贮存部件,实现制动时的动能回收和启动加速的液压能回馈。 系统中,车辆的加速与减速通过改变泵/马达的使用功能来实现,加速时,泵/马达作为马达使用,制动时,作为泵用。因此,配有该系统的车辆,即可以回收动能,还能够再利用这些能量进行加速、启动。而能量回收的关键技术是如何将制动时的能量加以保存,也就是能量回收系统的设计。在本设计中,系统采用的是液压蓄能器。 本文针对城市公交车辆研究的能量回收系统可望达到较高的节能效果,具有较高的经济效益和社会效益。 关键词:公交车;节能;泵/马达;动能;蓄能器

ABSTRACT Today it becomes very urgent problems to reduce fuel consumption and exhaust gases from road vehicles for environmental protection. In order to reduce fuel consumption and exhaust gases from road vehicle, the kinetic energy that might otherwise be lost as heat during vehicle braking might be received and used. This design belongs to the research of the third aspect, the compound drive system is used to regenerate the loss energy. The low oil consumption and low bleeder of vehicle are achieved by using of transmission, hydraulic power control. And the compound drive system works harmoniously with engine to raise the motive capability effectively. It is the important way of automobile saving energy and environmental protection. Hydraulic pump/motor and hydraulic accumulation are used to transform a store energy, therefore it can regenerate the loss energy during vehicle braking and use this energy when automobile is in acceleration state. In this system, both driving and braking torque of the vehicle are controlled by a pump/motor. The pump/motor is used as a motor during the vehicle acceleration and as a pump when the vehicle being on braking. As a result, the vehicles with this system can not recover the kinetic energy from moving object but also use the energy at braking, namely the design of energy recovery system. In this design, the energy recovery system uses a hydraulic accumulator. This system is expected to reduce fuel consumption, especially compared with vehicle without this system. It will bring extremely high economic and social benefits . Key words:City bus; Energy Saving; Hydraulic pump/motor; Hydraulic power; Accumulator

飞机发动机辅助动力装置启动原理

飞机发动机辅助动力装置启动原理 航空燃气涡轮发动机的结构和循环过程,决定了它不能象汽车发动机那样自主的点火起动。因为,在静止的发动机中直接喷油点火,因为压气机没有旋转,前面空气没有压力,就不能使燃气向后流动,也就无法使涡轮转动起来,这样会烧毁燃烧室和涡轮导向叶片。 所以,燃气涡轮发动机的起动特点就是:先要气流流动,再点火燃烧,也即是发动机必须要先旋转,再起动。这就是矛盾,发动机还没起动,还没点火,却要它先转动。 根据这个起动特点,就必须在点火燃烧前先由其他能源来带动发动机旋转。 在以前的小功率发动机上,带动发动机到达一定转速所需的功率小,就采用了起动电机来带动发动机旋转,如用于国产运-7,运-8飞机的涡桨5、涡桨6发动机。 但是随着大推力发动机的出现,用电动机已无法提供如此大的能量来带动发动机,达到点火燃烧时的转速了,因此需要更大的能源来带动发动机,这时,采用APU,产生压缩空气,用气源代替电源来起动发动机成为了现在所有高涵道比发动机的起动方式。 二、压缩空气的来源 毫无疑问,压气机是压缩空气最好的来源。采用涡轮带动压气机就可以连续不断的提供飞机所需要的压缩气源。而由于这个燃气涡轮装置提供的气源只要能满足发动机起动的需要就可以了,所以功率,体积相比发动机要小得多,这就使这套燃气涡轮装置可以采用电动机来起动,然后再由这套燃气涡轮装置产生压缩空气来起动发动机,这样就解决了发动机起动时需要大的能量的问题。这套燃气涡轮装置被称作APU(Auxiliary Power Unit 辅助动力装置)。 三、起动过程 发动机的起动过程是一个能量逐级放大的过程。先由蓄电池提供电源给APU起动电机,带动APU转子旋转;APU达到起动转速后喷油燃烧,把燃料提供的化学能转变为涡轮的机械能,并通过压气机把机械能转换为空气的压力能。由于燃料的加入,APU产生的压缩空气的能量已远远大于蓄电池的能量了最后,发动机上的空气涡轮起动机把APU空气的压力转化为带动发动机核心机转子旋转的机械能,在达到发动机起动转速时喷油点火,最终靠燃料的化学能使发动机进入稳定工作状态。 所以,在整个起动过程中,带动发动机核心机旋转的大能量,从很低的蓄电池能量,通过燃料的加入,一步步升了起来,就象三峡大坝的梯级船闸。 这就是APU的好处:飞机本身只需要携带一个能量很低的,充足了电的蓄电池,通过APU,就能够自主的完成发动机的起动,而不再依赖于地面设备来起动发动机。 四、APU的特点 APU和发动机一样,都是燃气涡轮装置,但它们的目的不同,这是个很大的区别, 发动机用于产生推力而APU不需要产生推力,它主要用来提供气源,还有电源。气源除用于发动机起动,还为飞机的空调系统供应连续不断的空气。 这个特点使APU不同于发动机。它要求APU在设计时,使涡轮产生的机械能主要通过压气机转换为空气的压力能,还有一部分机械能通过齿轮传递给发电机以产生电能,而不是向后喷出产生推力。 所以,能量分配的不同,是APU和发动机的主要区别 五、APU的工作 和发动机不同的是,APU的工作状态很简单,在起动过程完成之后,就进入了稳定工作状态,即转速维持不变。而发动机的却需要依据飞行情况不断的改变转速和推力。 APU的工作状态决定了APU的工作特点:

【CN109885031A】航空发动机辅助动力装置控制器的掉电故障指示保持电路【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910195086.0 (22)申请日 2019.03.14 (71)申请人 四川海特亚美航空技术有限公司 地址 610041 四川省成都市高新区科园南 路1号 (72)发明人 蒋勇 高剑 杨斌 陈浩 (74)专利代理机构 成都君合集专利代理事务所 (普通合伙) 51228 代理人 张鸣洁 (51)Int.Cl. G05B 23/02(2006.01) (54)发明名称 航空发动机辅助动力装置控制器的掉电故 障指示保持电路 (57)摘要 本发明公开了航空发动机辅助动力装置控 制器的掉电故障指示保持电路,与航空发动机辅 助动力装置控制器连接,所述航空发动机辅助动 力装置控制器包括设置有微处理器的控制器、数 据采集传感器、指示灯和电磁阀组件;包括与微 处理器连接的双向分时复用缓冲驱动收发器、分 别与双向分时复用缓冲驱动收发器连接的缓冲 器和驱动触发器、与驱动触发器连接的掉电故障 指示器;所述缓冲器与数据采集传感器连接;所 述驱动触发器还分别与指示灯和电磁阀组件连 接。本发明的有益效果是:本发明相比现有技术 便于飞行员了解掉电前的工作状态,随时采取相 应对策, 保障飞行安全。权利要求书1页 说明书5页 附图1页CN 109885031 A 2019.06.14 C N 109885031 A

权 利 要 求 书1/1页CN 109885031 A 1.航空发动机辅助动力装置控制器的掉电故障指示保持电路,与航空发动机辅助动力装置控制系统连接,所述航空发动机辅助动力装置控制器控制系统包括设置有微处理器(IC1)的控制器、数据采集传感器、指示灯和电磁阀组件;其特征在于:包括与微处理器(IC1)连接的双向分时复用缓冲驱动收发器(IC2)、分别与双向分时复用缓冲驱动收发器(IC2)连接的缓冲器(IC3)和驱动触发器、与驱动触发器连接的掉电故障指示器(IC6);所述缓冲器(IC3)与数据采集传感器连接;所述驱动触发器还分别与指示灯、电磁阀组件的输出端连接。 2.根据权利要求1所述的航空发动机辅助动力装置控制器的掉电故障指示保持电路,其特征在于:所述驱动触发器包括结构相同的第一驱动触发器(IC4)和第二驱动触发器(IC5),所述第一驱动触发器(IC4)与掉电故障指示器(IC6);所述第二驱动触发器(IC5)分别与指示灯、电磁阀组件的输出端连接。 3.根据权利要求2所述的航空发动机辅助动力装置控制器的掉电故障指示保持电路,其特征在于:所述微处理器(IC1)的引脚P0.7-引脚P0.0与双向分时复用缓冲驱动收发器(IC2)的引脚A7-引脚A0连接。 4.根据权利要求3所述的航空发动机辅助动力装置控制器的掉电故障指示保持电路,其特征在于:所述双向分时复用缓冲驱动收发器(IC2)的引脚B0-引脚B7分别与缓冲器(IC3)的引脚1Y1-引脚2Y4、第一驱动触发器(IC4)的引脚D1-引脚D8、第二驱动触发器(IC5)的引脚D1-D8分别连接。 5.根据权利要求4所述的航空发动机辅助动力装置控制器的掉电故障指示保持电路,其特征在于:所述掉电故障指示器(IC6)包括结构相同且分别与第一驱动触发器(IC4)连接的故障指示器4、故障指示器3、故障指示器2、故障指示器1连接。 6.根据权利要求5所述的航空发动机辅助动力装置控制器的掉电故障指示保持电路,其特征在于:所述第一驱动触发器(IC4)的引脚Q1与故障指示器4的引脚1连接;所述第一驱动触发器(IC4)的引脚Q2与故障指示器3的引脚1连接,所述第一驱动触发器(IC4)的引脚Q3与故障指示器2的引脚1连接,所述第一驱动触发器(IC4)的引脚Q1与故障指示器1的引脚1连接;所述第一驱动触发器(IC4)的引脚Q5分别与故障指示器4的引脚3、故障指示器3的引脚3、故障指示器2的引脚3、故障指示器1的引脚3连接。 2

APU是辅助动力装置的缩写

APU是辅助动力装置的缩写 在大、中型飞机上和大型直升机上,为了减少对地面(机场)供电设备的依赖,都装有独立的小型动力装置,称为辅助动力装置或APU。 APU的作用是向飞机独立地提供电力和压缩空气,也有少量的APU可以向飞机提供附加推力。飞机在地面上起飞前,由APU供电来启动主发动机,从而不需依靠地面电、气源车来发动飞机。在地面时APU提供电力和压缩空气,保证客舱和驾驶舱内的照明和空调,在飞机起飞时使发动机功率全部用于地面加速和爬升,改善了起飞性能。降落后,仍由AP U供应电力照明和空调,使主发动机提早关闭,从而节省了燃油,降低机场噪声。 通常在飞机爬升到一定高度(5000米以下)辅助动力装置关闭.但在飞行中当主发动机空中停车时,APU可在一定高度(一般为10000米)以下的高空中及时启动,为发动机重新启动提供动力。 辅助动力装置的核心部分是一个小型的涡轮发动机,大部分是专门设计的,也有一部分由涡桨发动机改装而成,一般装在机身最后段的尾锥之内,在机身上方垂尾附近开有进气口,排气直接由尾锥后端的排气口排出。发动机前端除正常压气级外装有一个工作压气级,它向机身前部的空调组件输送高的压缩空气,以保证机舱的空调系统工根同时还带动一个发电机,可以向飞机电网送出115V的三相电流。APU有自己单独启动电动机,由单独的电池供电,有独立的附加齿轮箱、润滑系统、冷却系统和防火装置。它的燃油来自飞机上总的燃油系统。 APU是动力装置中一个完整的独立系统,但是在控制上它和整架飞机是一体的。它的控制板装在驾驶员上方仪表板上,它的启动程序、操纵、监控及空气输出都由电子控制组件协调,并显示到驾驶舱相关位置,如EICAS的屏幕上。 现代化的大、中型客机上,APU是保证发动机空中停车后再启动的主要装备,它直接影响飞行安全。APU又是保证飞机停在地面时,客舱舒适的必要条件,这会影响旅客对乘机机型的选择。因此APU成为飞机上一个重要的不可或缺的系统。

《汽车发动机电控技术原理与维修》习题及答案 第5章 辅助控制系统

1.利用进气的惯性效应来提高充气效率的措施有两种,一是____,二是在进气管中部加设一个大容量的____和相应的控制装置。 装配可变进气歧管长度系统;真空气室 2.当发动机高速运转时,谐波进气增压系统的真空电磁阀____,进气管中的控制阀____。此时,由于____的参与,缩短了压力波传播距离,能得到较好的气动增压效果。 开启;打开;大容量空气室 3.提高充入气缸的空气密度常用的两种方法是____增压和____增压,现代汽车以____为主。 废气涡轮;机械 4.废气涡轮增压器是废气涡轮增压系统最重要的部件,由____、____及中间体三部分组成。 动力涡轮;增压涡轮 5.设置____是调节增压压力最简单而又十分有效的方法。 废气旁通阀; 6.废气涡轮增压系统工作时,若废气旁通阀阀门打开,则通过动力涡轮的废气数量和气压____,动力涡轮转速____,增压涡轮的进气增压压力____。 减小;降低;减小 7.现代汽车发动机采用可变气门电子控制后,能适时的改变____和____,有利于更好地发挥汽油发动机的性能。 气门正时;气门升程 8.大众车系的可变气门正时系统大多采用____控制,在进气凸轮轴和排气凸轮轴之间设置一个____,可以上升和下降以调整发动机____的位置。 正时链条;凸轮轴调整器;进气凸轮轴 9.丰田VVT-i智能可变气门正时系统在进气凸轮轴与传动链轮之间具有____。 油压离合装置; 10.VVT-i智能可变气门正时系统其主要部件是调整凸轮轴转角的____和对传送的机油压力进行控制的____。 VVT-i控制器;凸轮轴正时机油控制阀 11.凸轮轴正时机油控制阀可处于____、____或保持这三个不同的工作状态。 提前;滞后 12.VVTL-i与VVT-i的结构不同之处是采用了____和____,以及能实现两个不同升程量转换的____。 低、中速用凸轮;高速用凸轮;凸轮转换机构

5第五章 飞机燃油系统

第五章飞机燃油系统 燃油系统是为存储和输送动力装置所需燃料而设置的。对燃油系统的要求是:储存所需的全部燃油,并在飞机的所有飞行阶段(包括改变飞行高度、剧烈机动和突然加速或减速等)都能可靠地连续不断地向动力装置输送所需的洁净燃油。 一架飞机的完整的燃油系统包括两大部分,飞机燃油系统与发动机燃油系统。 一、对燃油系统的要求 为了保证在所有正常飞行状态下能够可靠地向发动机供给所需燃油,并且确保飞行中飞机和乘员、旅客的安全,许多国家都颁布有各类飞机的适航条例。例如:在美国有联邦航空条例FAR,在欧洲有联合航空条例JAR,中国有中国民用航空适航条例CCAR。在条例中对燃油系统都有详细具体的要求,这些要求是必需满足的。 二、飞机加油时的静电 飞机加油时产生静电失火和爆炸事故,在世界各航空公司几乎每年都有发生,造成生命财产的重大损失。随着大型飞机加油量的增加和加油速度的提高以及加油操作的不当,使飞机在加油过程中产生的静电灾害的危险性有所增加。这个问题不仅涉及到油料部门,也涉及到各航空公司飞机加油时的操作。 飞机加油时产生静电灾害必须具备以下4个条件:(1)必须具有产生静电的条件(包括感应带电);(2)必须具有静电电荷积累的并能产生火花放电;(3)放电时具备足够的放电能量;(4)放电必须在浓度适宜的爆炸混合气内发生。 所以在飞机加油时产生静电灾害有一定的机会或偶然性。正是由于这个原因,加油人员与飞行机组或有关人员往往思想麻痹,怀着侥幸心理。从国内外多起飞机加油静电灾害的分析来看,大多是人为造成的,即和管理、操作、维护有关,这点必须引起高度重视。 5.1燃油配置、传输与重心控制 一、燃油配置 从机翼的受载角度来说,机翼上装燃油是有利的。因为在飞行中机翼主要是受升力作用,方向向上,而燃油重量是重力,方向朝下,起了卸载的作用。故对减轻机翼结构重量是有利的。然而,在着陆时燃油重量恰好增加了机翼固定装置的载荷,又是不利的,但往往这时燃油已大部分消耗掉了,所剩无几了。因此,有的飞机装有紧急放油系统,是准备在紧急着陆时,放掉大部分机翼中的燃油。 机翼中的油箱,有的全是整体油箱,有的部分是整体油箱部分是软油箱,有的飞机还设有备用油箱。 二、飞机重心和耗油顺序 理论上讲燃油可以布置在机身和机翼的任一容积空间,但燃油消耗中对飞机重心的

辅助动力装置在涡桨发动机飞机上应用分析

辅助动力装置在涡桨发动机飞机上应用分析 发表时间:2018-10-12T10:09:48.953Z 来源:《知识-力量》6中作者:史飞 [导读] 辅助动力装置(APU)广泛应用于各类大中型飞机上,作为发动机起动、辅助供电、飞机空调供气等备用能源使用;WDZ-1涡轮发电装置作为一款国产 (中航通飞研究院有限公司 519000) 摘要:辅助动力装置(APU)广泛应用于各类大中型飞机上,作为发动机起动、辅助供电、飞机空调供气等备用能源使用;WDZ-1涡轮发电装置作为一款国产辅助动力装置在国内多款飞机型号中成功使用,取得了预期成果,本文就WDZ-1涡轮发电装置在涡桨发动机飞机上使用作简要分析。 关键词:辅助动力装置;WDZ-1;起动;供电;涡桨发动机 (一)概述 辅助动力装置产生动力的系统是飞机的第二动力系统的一部分。一般是由燃气涡轮发动机、减速器和起动发电机及保证辅助动力装置起动和正常工作的各个系统组成。辅助动力装置具有连续工作的能力,除了可为发动机起动提供动力外,还可在地面检查时提供电源和液压源,为座舱和设备舱提供气源。辅助动力装置用于起动主发动机时所需要的主要动力,可通过机械能转换为电能传输,或者用压缩空气通过冲压涡轮起动机起动发动机。 在一架飞机上安装辅助动力装置的主要优点是自给自足,用不着依赖外部动力源。该装置输出功率变化范围可从35KW到数百千瓦之间,并且既能提供转动轴的动力,也能提供压缩空气,或者两者同时提供。 (二)WDZ-1涡轮发电装置工作过程 外界空气经过保护网、进气道,然后进入压气机,压气机叶轮将空气压缩并送入扩散器,在扩散器内,空气速度减小而压力增高。压缩空气进入燃烧室,由工作喷嘴向燃烧室供油,并由点火器使油气混合物点燃燃烧。燃气由燃烧室经过涡轮导向器进入涡轮,在涡轮的通道内,燃气的一部分能量转变成机械能。废气由排气管排入大气。涡轮获得的机械能,大部分消耗于带转压气机,一部分消耗于带转减速器及附件,其余部分经减速器的输出轴带转起动发电机,从而转变为电能输出。 (三)WDZ-1起动发电系统配套成品主要组成 WDZ-1起动发电系统主要包括QDX-13起动箱、QTH-1起动调节盒、GXQ-1功率限制器、TCQ-1自动停车器、DZH-118电源转换盒、JDH-54辅助继电器盒、QF-24直流起动发电机、FKH-6发电机控制盒等。 1、QF-24直流起动发电机 QF-24工作于起动状态、向起动发电机供电状态和向机上网路供电状态。工作于起动状态时,与QDX-13起动箱配套,起动WDZ-1的发动机;工作于向起动发电机供电状态时,与QTH-1起动调节盒、DZH-118电源转换盒等,向QF12-1起动发电机供电,起动涡桨6发动机;工作于向机上网路供电状态时,与FKH-6发电机控制盒等,向机上汇流条供电。 2、QDX-13起动箱 自动控制WDZ-1的起动状态和冷转状态。当起动结束后自动将QF-24从起动机状态转换为发电机状态。 3、QTH-1起动调节盒 当航空发动机用机上WDZ-1进行 60伏起动时,QTH-1起动调节盒控制QF-24的输出电压,以满足航空发动机的起动要求;当WDZ-1作为备用电源向机上供电时,QTH-1通过内部线路控制起动电压调节器不工作,由FKH-6发电机控制盒来调节起动发电机的输出电压;当用地面电源起动发动机时,QTH-1自动将地面电源和机上起动汇流条接通。 4、GXQ-1功率限制器 测量及控制WDZ-1的电功率。当QF-24输出电功率超过一定值时,GXQ-1功率限制器发出过载指示、控制信号。从起动涡桨6发动机25秒开始计,在6±2秒范围内,为第一级功率限制,第一级功率限制为80±3千瓦;第一级功率限制剩余的时间为第二级功率限制,第二级功率限制为62±2千瓦。 5、TCQ-1自动停车器 当WDZ-1涡轮发动机起动发动机过程中出现故障时自动停止起动,并发出停车信号。 6、DZH-118电源转换盒 电源转换盒将WDZ-1电路保护装置、部分控制装置等部件进行合理的整合。其具有对QF-24配电线路的过载和短路起到保护功能;具有压差接通和反流隔断的功能,并能控制发电机与汇流条的通断;实现QF-24在“起动-发电”功能转换时电枢绕组外接线路的切换;能够实现地面电源接通时或APU起动涡桨6发动机时断开QF-24发电控制线路的功能;能够配合GXQ-1功率限制器实现起动涡桨6发动机时对QF-24输出功率的限制功能。 7、JDH-54辅助继电器盒 辅助继电器盒将WDZ-1中的停车继电器、自动停车继电器等部件进行合理的整合,构成了辅助继电器盒。其功能主要如下:用WDZ-1起动涡桨6发动机过程中,当辅助动力装置的转速低于29000转/分时,辅助继电器盒配合自动停车器TCQ-1断开QF-24的负载,实现涡桨6发动机停车。能够配合自动停车器短时重复工作。 8、FKH-6发电机控制盒 当QF-24工作于向机上网路供电状态时,FKH-6发电机控制盒用于控制发电机的励磁线路,调节发电机的输出电压及过压保护等。 (四)WDZ-1涡轮发电装置机上系统功能 1、涡轮发电装置的起动 WDZ-1用地面电源或4块蓄电池起动。用地面电源起动WDZ-1时,必须装上第二块蓄电池给QDX-13起动箱供电,否则起动不了。当涡轮发动机转速达到32000转/分时,涡轮发动机起动好指示灯亮,WDZ-1起动结束,QF-24转为发电状态。

第六章 一回路辅助系统

- 60 - 第六章 一回路辅助系统 一回路辅助系统是核辅助系统的一个重要组成部分。除了一回路辅助系统之外,核 辅助系统还包括有辅助冷却水系统、三废处理系统、核岛通风空调系统以及核燃料装卸贮存和工艺运输系统。 一回路辅助系统包括化学和容积控制系统(RCV )、反应堆硼和水补给系统(REA )、余热排出系统(RRA )和核取样系统(REN )。 RCV 与核安全有关,REA 的调硼和加硼部分与核安全有关,RRA 与核安全密切相关,完全按专设安全设施的要求来设计。REN 在监督一回路水质、保证一回路系统正常运行、减少厂房内剂量及延长设备使用寿命等方面起着重要的作用。 本章只介绍前三个系统,即:RCV 、REA 和RRA 。 6.1 化学和容积控制系统(RCV) 6.1.1 系统功能 1. 主要功能 化学和容积控制系统(以下简称化容系统)保证反应堆冷却剂系统(RCP )所必需的三种功能,即:容积控制、化学控制和反应性控制。 (1)关于容积控制 ——水容积变化的原因 当一回路水温变化时,回路中水的容积也随之变化(图6.1)。从图中可以看出,一回路水温自冷态(60℃)变到热态(291.4℃),水容积将增加近40%。正常运行时,一回路水的平均温度随着功率的增加而增加,功率的改变也将引起水容积的变化。一回路水容积的变化必将导致稳压器水位的波动; 一回路是个高压(15.5MPa )水回路,压力容器一号密封、主泵2号轴封和一些大的阀门、阀杆等一回路边界将不可避免地产生泄漏,这些泄漏也会引起稳压器水位的波动。 ——容积控制的目的 就是要吸收一回路的水容积变化,将稳压器的液位维持在整定值上。不同功率下稳压器液位的整定值是不同的,称为程序液位。 ——容积控制原理 简单来说,就是通过化容系统的上充、下泄来吸收一回路的水容积变化,将稳压器的水位维持在程序液位(图6.2)。

液压辅助元件

第六章液压辅助元件 在液压系统中,蓄能器、滤油器、油箱、热交换器、管件等元件属于辅助元件,这些元件结构比较简单,功能也较单一,但对于液压系统的工作性能、噪声、温升、可靠性等,都有直接的影响。因此应当对液压辅助元件,引起足够的重视。在液压辅助元件中,大部分元件都已标准化,并有专业厂家生产,设计时选用即可。只有油箱等少量非标准件,品种较少要求也有较大的差异,有时需要根据液压设备的要求自行设计。 第一节滤油器 一、滤油器的作用及性能 1.滤油器的作用 在液压系统中,由于系统内的形成或系统外的侵入,液压油中难免会存在这样或那样的污染物,这些污染物的颗粒不仅会加速液压元件的磨损,而且会堵塞阀件的小孔,卡住阀芯,划伤密封件,使液压阀失灵,系统产生故障。因此,必须对液压油中的杂质和污染物的颗粒进行清理,目前,控制液压油洁净程度的最有效方法就是采用滤油器。滤油器的主要功用就是对液压油进行过滤,控制油的洁净程度 2.滤油器的性能指标 滤油器的主要性能指标主要有过滤精度、通流能力、压力损失等,其中过滤精度为主要指标。 (1)过滤精度滤油器的工作原理是用具有一定尺寸过滤孔的滤芯对污物进行过滤。过滤精度就是指,滤油器从液压油中所过滤掉的杂质颗粒的最大尺寸(以污物颗粒平均直径d表示)。 目前所使用的滤油器,按过滤精度可分为四级:粗滤油器(d≥0.1mm)、普通滤油器(d≥0.01mm)、精滤油器(d≥0.001mm)和特精滤油器(d≥0.0001mm)。 过滤精度选用的原则是:使所过滤污物颗粒的尺寸要小于液压元件密封间隙尺寸的一半。系统压力越高,液压件内相对运动零件的配合间隙越小,因此,需要的滤油器的过滤精度也就越高。液压系统的过滤精度主要取决于系统的压力。