APQP产品质量先期策划和控制计划

产品质量的先期策划和控制计划

APQP&CP

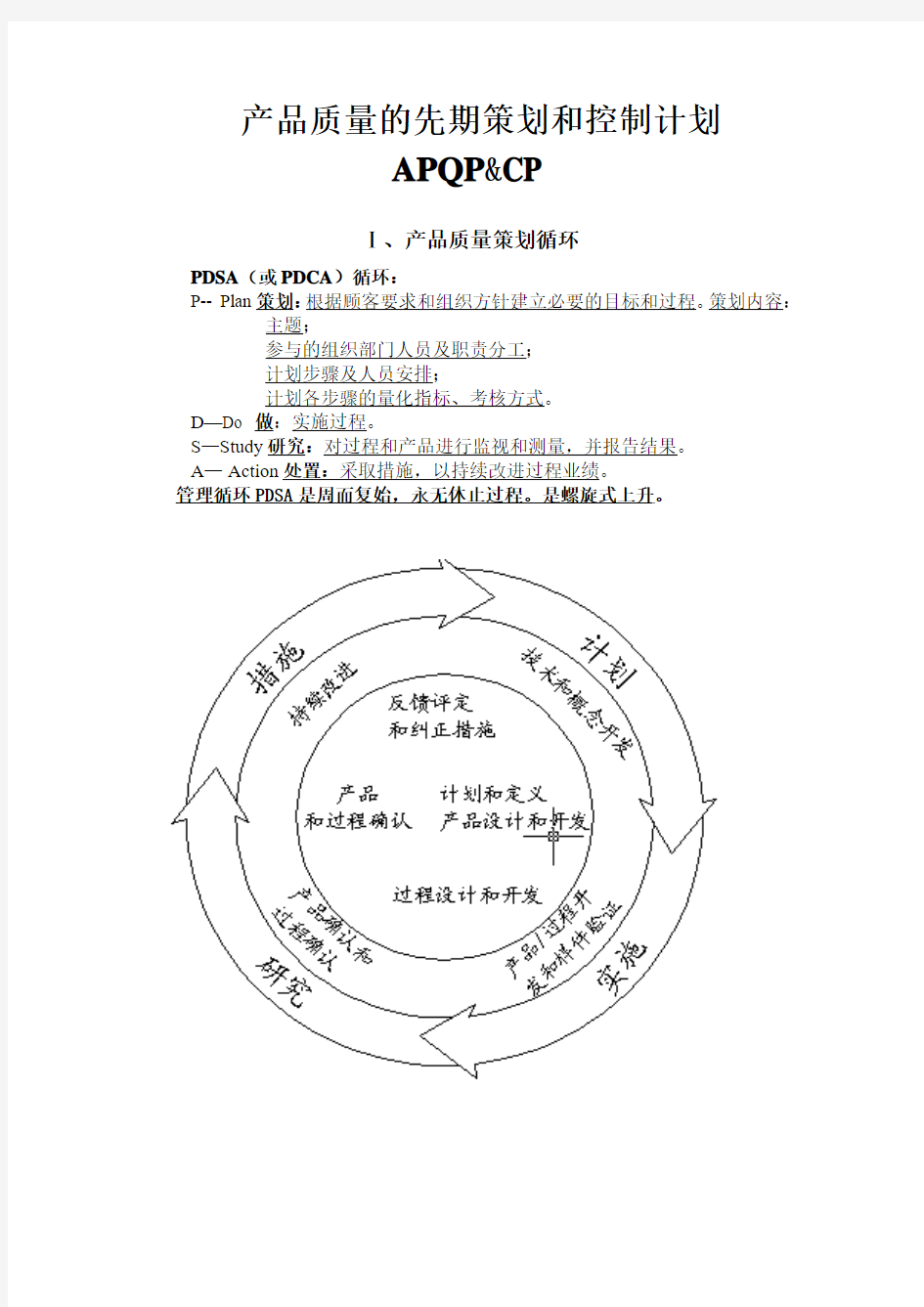

Ⅰ、产品质量策划循环

PDSA(或PDCA)循环:

P-- Plan策划:根据顾客要求和组织方针建立必要的目标和过程。策划内容:主题;

参与的组织部门人员及职责分工;

计划步骤及人员安排;

计划各步骤的量化指标、考核方式。

D—Do 做:实施过程。

S—Study研究:对过程和产品进行监视和测量,并报告结果。

A—Action处置:采取措施,以持续改进过程业绩。

管理循环PDSA是周而复始,永无休止过程。是螺旋式上升。

Ⅱ、产品质量策划基本原则

一.产品质量策划的益处:

1.引导资源,使顾客满意

2.促进所需的更改的早期识别

3.避免晚期更改

4.以最低成本及时提供优质产品

二.组织小组:(多方论证小组、项目小组、横向协调小组、跨功能小组)

产品质量先期策划过程的第一步是为了分派横向职能小组的职责。有效的产品质量策划要求不仅仅是质量部门的参与。小组应该适当包括来自工程、制造、材料控制、采购、质量、销售、售后服务、分承包方和顾客的职责。

1.多方面人员参加。

2.明确职责。

3.要有顾客代表(一般为销售人员)。

三.确定范围:重要的是识别顾客需要、期望和要求。

1.确定项目小组负责人。

2.确定每一代表方的作用。

3.确定顾客——内部的和外部的。

4.确定顾客要求。(如适用,可使用附录B中的质量功能开发QFD)。

5.理解顾客的期望(如设计、试验次数)。

6.对所提出的设计、性能要求和制造过程评定其可行性。

7.确定成本、进度和应考虑的限制条件。

8.确定所需的来自顾客的帮助。

9.确定所采用的报告过程和形式。

四.小组间的联系

1.应建立和其他顾客与供方小组的联系渠道。

2.与其他小组举行定期会议。

五.培训

1.产品质量的先期策划的成功依赖于有效的培训方案。

2.传授所有满足顾客的要求和开发技能。

3.Ford公司要对培训进行检查。

六.顾客和供方的参与

1.主要顾客可与供方共同进行APQP。(顾客参与是动力也是压力)2.供方应同样要求其分承包方。

3.可建立横向职能小组管理APQP过程

七.同步技术

1.定义:一种为确保可节约时间、通过发挥横向职能小组作用,同步地进行产品设计、制造的方法。

2.用来体现同步技术的应用。

3.“项目进度表”

八.控制计划

1.定义:控制零件和过程系统的书面描述。

2.三个阶段:

样件——尺寸测量、材料、性能试验

试生产——尺寸测量、材料、性能试验

生产——产品/过程特性、过程控制、试验和测量系统全过程。九.问题的解决:

1.遇到设计、加工等工程问题用矩阵表形成文件(规定职责、时间)。

2.在困难的情况下,建议用多方论证解决问题。

3.适当时,采用附录B中分析技术。

十.产品质量的进度计划

可用“项目进度表”替代。(同步技术中讲过)

十一.与进度图表有关的计划

参见:“产品品质规划进度表”(下页)

产品品质规划进度表

概念

提出/批示项目批准样件试生产投产

策划策划

产品设计和开发

过程设计和开发

产品和过程确认

生产

反馈、评定和纠正措施

计划和确定产品设计过程设计产品和反馈、评定项目和开发验证和开发验证过程确认和纠正措施

APQP工作流程及责任分配

Ⅲ。产品质量策划几点说明

1.A PQP必须有专人汇总。

2.APQP必须形成一套完整的文件

3.质量认证时,APQP有专人负责,一般审查2人日。

4.质量认证时,APQP必须打90分以上。

Ⅳ。控制计划(CP)

一.概述:

1.目的:

①协助按顾客要求制造出优质产品。

②最大限度的减少过程和产品的变差作书面描述。

③将资源正确分配在重要项目上有助于降低成本。

2.几点说明:

①控制计划是质量策划过程的一个重要阶段

②控制计划不能替代包含在详细的作业指导书中的信息。

③过程不断更新和改进,CP是动态文件,反映当前使用的控制方法和测量系统。

④CP识别过程特性,并帮助识别产品特性变差(输出变量)和过程特性变差源(输

入变量)。

⑤应经常传达CP是动态信息。

3.小组利用下列信息制定控制计划

①过程流程图。

②系统/设计/过程失效模式及后果分析。

③特殊特性。

④从相识的零件得到的经验。

⑤小组对过程的了解。

⑥设计评审。

⑦最优化方法。

二.控制计划分类:

1.样件——尺寸、材料、性能试验

2.试生产——尺寸、材料、性能试验

3.生产——产品/过程特性、过程控制、试验和测量系统全面的文件化描述。

三.控制计划栏目说明

1.样件、试生产、生产:

2.控制计划编号:用于追溯Y2001-01…;SS 2001-01…;S 2001-01…

3.零件号/最新更改程度:填写系统、子系统或部件编号、最新更改等级/或发布日期4.零件名称/描述:

5.供方/工厂:

6.供方编号:填顾客要求的识别号

7.主要联系人/电话:CP的主要联系人

8.核心小组:CP最终版本主要联系人,建议附表填所有成员及电话。

9.供方/工厂批准/日期:

10.日期(编制):首次编制CP的日期

11.日期(修订):最近修订CP的日期

12.顾客工程批准/日期:

13.顾客质量批准/日期:

(12、13两项是否合并由顾客定)

14.其他批准/日期:必要时,获取其他批准

15.零件/过程编号:通常参考过程流程图。有多零件的(组件),应列出单个零件编号16.过程名称/操作描述:据过程流程图中的描述

17.生产设备:设备名称及型号

18.编号:必要时,填入所有适当文件的编号

19.产品:零、部件的特点或性能

20.过程:过程变量

21.特殊特性分类:“关键”、“主要的”、“安全的”、“重要的”(附录C)

22.产品/过程规范/公差:

23.评价/测量技术:所用测量系统(使用前应作MSA)

24.样本容量/频率:

25.控制方法:可用统计过程控制、检验、计数数据、防错和取样计划等来对操作进行控制

26.反应计划:避免不合格品或操作失控的纠正措施。

四.过程分析

在过程中对变差的控制和减少是一种挑战,也是一种机遇。可采用不同方法,如:失效树分析法;试验设计;因果图(见图1)……