温度对PAC_MBR组合工艺的影响研究_苏锦明

污水处理

温度对PAC-MBR组合工艺的影响研究*

苏锦明刘军傅金祥周晴赵玉华

(沈阳建筑工程学院市政与环境工程系沈阳110015)

摘要利用冬天的低温条件,考察了15e、20e、25e与自然温度对PAC-MBR的影响,试验结果表明,膜污染速率随着温度的下降呈现加剧趋势,15e与自然温度的TMP之差随膜污染的增加而逐渐减少,而20e和25e与自然温度TMP之差均随着运行时间而增加;加温后的PAC-MBR上清液COD明显高于自然温度下的上清液CO D,但是经过膜过滤后,出水COD相差无几,20e和25e的上清液氨氮明显低于自然温度,而出水则无明显规律。温度对微生物,特别是后生动物的种类和数量影响并不显著。

关键词污水处理PAC-M BR组合工艺膜污染膜内外压差低温

Study on Influence of Temperature of PAC-MBR Integrated Process

Su Jinming Liu Jun Fu Ji nxi ang Zhou Qing Zhao Yuhua

(Municipal&Env ironmental Enginee ring De pt.o f Shenyang Arc hitec tural Enginee ring Colle ge She nyang110015) Abstract Based on low temperature condition,infl uence on membrane bio-reactor with powder activate carbon(P AC-MBR)i s studied under different,temperature.15e、20e、25e and normal temperature respectivel y.The experi ment shows that as the temperature drops the membrane fouling rate is rai sed rapidly.TMP difference between15e and normal temperature lessens with membrane fouling increase.How-ever those of20e and25e accelerate as membrane fouling i ncreases.The COD value of liquid in reactor under hi gher te mperature is dis-tinctl y higher than that in normal temperature,but there is a little difference among the effluents.The ammonia-ni trogen removal rate is s harply l ower in20e and25e than that in the normal temperature.Ho wever,the ammonia-nitrogen of effluents is not apparent.The ef-fects of te mperature on the varieties and number of microbe are not obvious,particularly to me tazoan.

Keywords was tewater treatment P AC-MBR integrated proces s membrane fouli ng trans missi on membrane press ure(TMP)low temperature

膜生物反应器是高效新型的污水处理工艺,由于膜的高效截留作用,延长了废水中有机物在反应器的停留时间,出水水质稳定,操作简单,占地面积小,易于管理。受到了国内外研究者的极大关注[1~3]。有MBR试验研究表明,在一定温度范围与压力条件下,温度每升高1e,膜通量增加1% ~2%[3];还有研究表明,随着运行时间的延长、膜污染的增加,温度对膜通量的影响降低[4],而低温特别是7e~9e对膜生物反应器的影响的报道却比较少见。

本实验利用北方冬天特有的低温条件,营造一个稳定的低温环境(7e~9e),重点考察了温度对PAC-MBR组合工艺的出水水质及膜通量的影响。

1试验材料与试验方法

1.1试验装置

膜组件为国产聚偏氟乙烯中空纤维膜(PVDF),膜孔径为0.2L m,内径为0.5mm,外径为0.8mm,单套膜面积为1m2。

本实验采用两套平行的一体式膜生物反应器(IMBR)。主体反应器为矩形有机玻璃柱组成,截面积为0.30m@ 0.20m,有效容积为43L,反应器水面与出水水位之间的高差为膜出水提供驱动力,实际最大的操作压力0.10MPa。1.2原水水质及分析项目

本实验用水为模拟生活污水,试验配方有工业葡萄糖、尿素、KH2PO4及少量的MgSO4、CaCl2、KCl、Fe2(SO4)3等组成,试验用水配方如下:工业葡萄糖,300mg/L;尿素,22.4mg/L;磷酸二氢钾,7.32mg/L;七水硫酸镁0.4mg/L;硫酸亚铁,0.2mg/L;碳酸氢钠,微量;氯化钙,4mg/L。进水水质参数:COD,189~369.9mg/L;NH3-N,5.1~9.5mg/L;水温7 ~9e;p H值6.3~7.8;浊度30~60NTU。

COD:重铬酸钾法(HH-5型化学耗氧量测定仪);NH3-N:纳氏比色法(V1S-723型分光光度计);MLSS,MVLSS: (DGB/20-002台式干燥箱,电热恒温水浴锅);pH值:p HS-29A型酸度计。

1.3试验方案

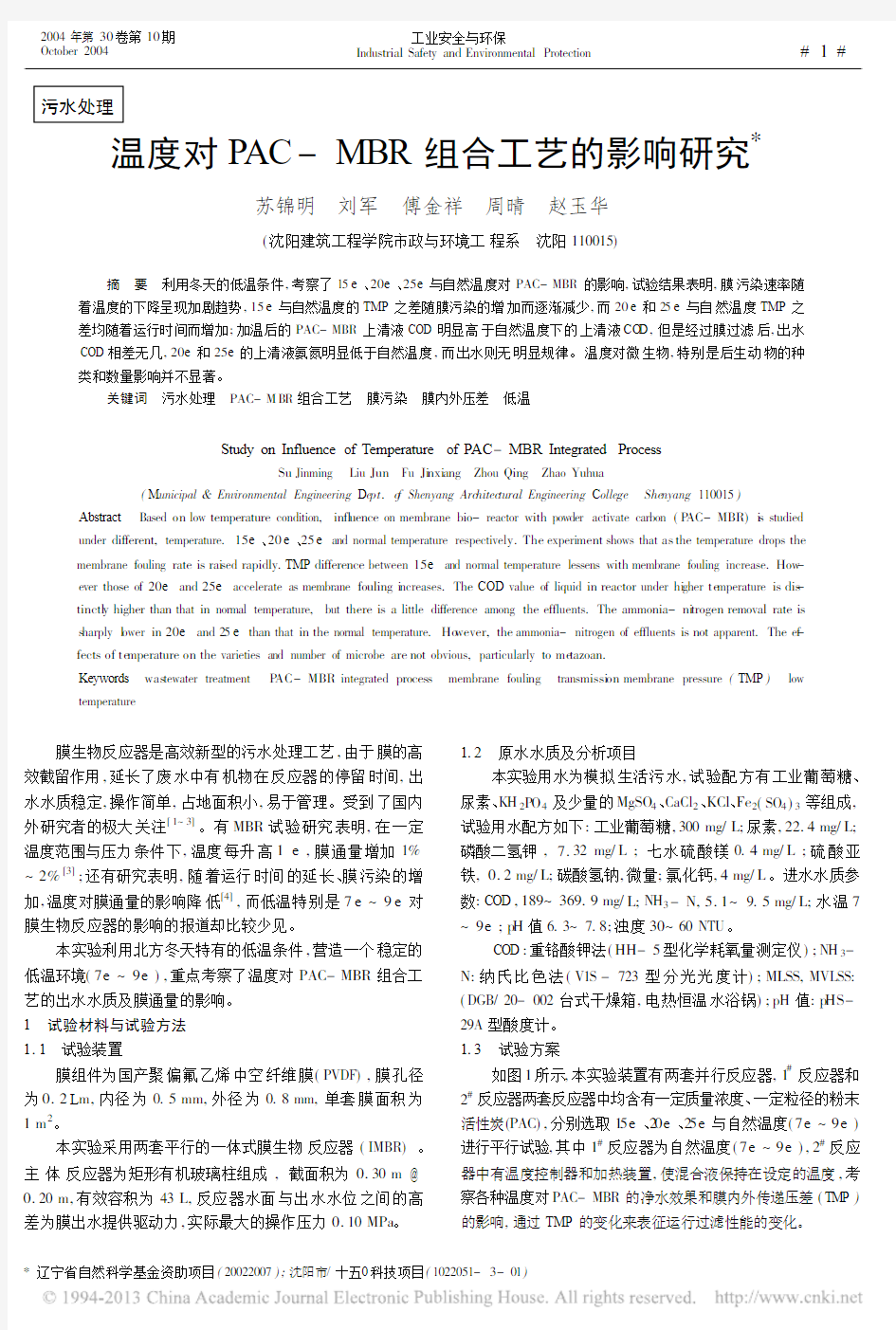

如图1所示,本实验装置有两套并行反应器,1#反应器和2#反应器两套反应器中均含有一定质量浓度、一定粒径的粉末活性炭(PAC),分别选取15e、20e、25e与自然温度(7e~9e)进行平行试验,其中1#反应器为自然温度(7e~9e),2#反应器中有温度控制器和加热装置,使混合液保持在设定的温度,考察各种温度对PAC-MBR的净水效果和膜内外传递压差(TMP)的影响,通过TMP的变化来表征运行过滤性能的变化。

*辽宁省自然科学基金资助项目(20022007);沈阳市/十五0科技项目(1022051-3-01)

# 1 #

2004年第30卷第10期October2004

工业安全与环保

Indus trial Safety and Environmental Protection

图1 实验装置

1测压板;2

原水水箱;3

平衡水箱;42#膜组件;5

加温装置;6

空压机;7

流量计;8

1#

膜组件

2 结果与讨论

2.1 各种温度对膜内外传递压差(TMP )的影响

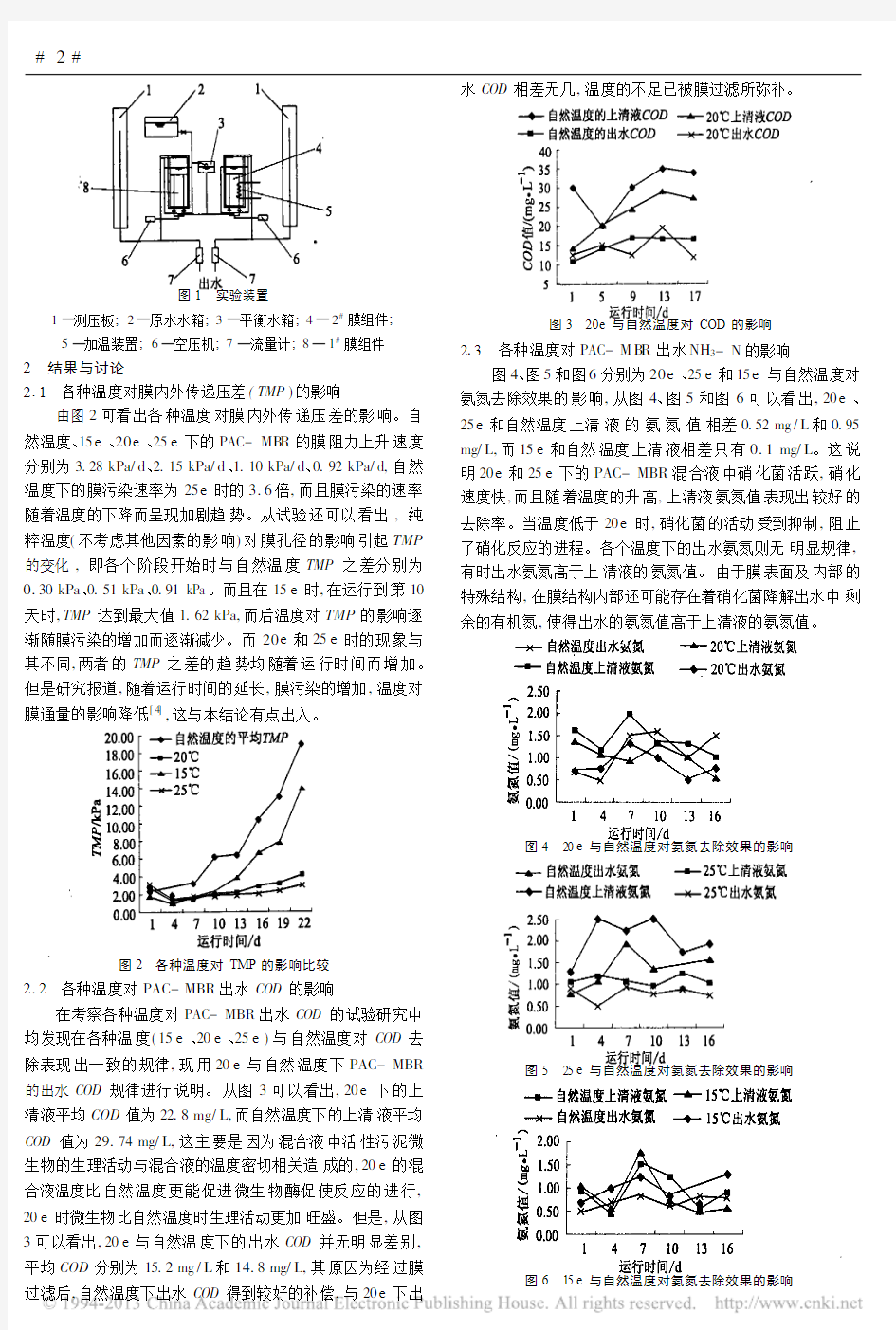

由图2可看出各种温度对膜内外传递压差的影响。自然温度、15e 、20e 、25e 下的PAC-MB R 的膜阻力上升速度分别为3.28kPa/d 、2.15kPa/d 、1.10kPa/d 、0.92kPa/d,自然温度下的膜污染速率为25e 时的3.6倍,而且膜污染的速率随着温度的下降而呈现加剧趋势。从试验还可以看出,纯粹温度(不考虑其他因素的影响)对膜孔径的影响引起TMP 的变化,即各个阶段开始时与自然温度TMP 之差分别为0.30kPa 、0.51kPa 、0.91kPa 。而且在15e 时,在运行到第10天时,TMP 达到最大值1.62kPa,而后温度对TMP 的影响逐渐随膜污染的增加而逐渐减少。而20e 和25e 时的现象与其不同,两者的TMP 之差的趋势均随着运行时间而增加。但是研究报道,随着运行时间的延长,膜污染的增加,温度对膜通量的影响降低[4],

这与本结论有点出入。

图2 各种温度对TMP 的影响比较

2.2 各种温度对PAC-MBR 出水COD 的影响

在考察各种温度对PAC-MBR 出水COD 的试验研究中均发现在各种温度(15e 、20e 、25e )与自然温度对COD 去除表现出一致的规律,现用20e 与自然温度下PAC-MBR 的出水COD 规律进行说明。从图3可以看出,20e 下的上清液平均COD 值为22.8mg/L,而自然温度下的上清液平均COD 值为29.74mg/L,这主要是因为混合液中活性污泥微生物的生理活动与混合液的温度密切相关造成的,20e 的混合液温度比自然温度更能促进微生物酶促使反应的进行,20e 时微生物比自然温度时生理活动更加旺盛。但是,从图3可以看出,20e 与自然温度下的出水COD 并无明显差别,平均COD 分别为15.2mg /L 和14.8mg/L,其原因为经过膜

过滤后,自然温度下出水COD 得到较好的补偿,与20e 下出

水COD 相差无几,温度的不足已被膜过滤所弥补。

图3 20e 与自然温度对COD 的影响

2.3 各种温度对PAC-M B R 出水NH 3-N 的影响

图4、图5和图6分别为20e 、25e 和15e 与自然温度对氨氮去除效果的影响,从图4、图5和图6可以看出,20e 、25e 和自然温度上清液的氨氮值相差0.52mg /L 和0.95mg/L,而15e 和自然温度上清液相差只有0.1mg/L 。这说明20e 和25e 下的PAC-MBR 混合液中硝化菌活跃,硝化速度快,而且随着温度的升高,上清液氨氮值表现出较好的去除率。当温度低于20e 时,硝化菌的活动受到抑制,阻止了硝化反应的进程。各个温度下的出水氨氮则无明显规律,有时出水氨氮高于上清液的氨氮值。由于膜表面及内部的特殊结构,在膜结构内部还可能存在着硝化菌降解出水中剩余的有机氮,使得出水的氨氮值高于上清液的氨氮值。

图4 20e 与自然温度对氨氮去除效果的影响

图5 25e 与自然温度对氨氮去除效果的影响

图6 15e 与自然温度对氨氮去除效果的影响#

2#

厌氧折流板反应器在制药废水处理中的研究

毛卫兵陆少鸣朱争亮

(华南理工大学环境工程学院广州510640)

摘要将厌氧折流板反应器控制在酸化水解阶段处理高浓度乙酰螺旋酶素制药废水,经过长时间的运行表明:该反应器结构简单,启动时间短,有效地提高了废水中挥发酸的浓度,缩小了pH值的变化范围,稳定了水质,改善了废水的可生化性,确保了甲烷发酵阶段的长期稳定运行。

关键词厌氧折流板反应器水解酸化抗生素废水挥发性酸

Application of Anaerobic Baffled Reactor in Antibiotic Wastew ater Treatment

M ao Wei bing Lu Shaoming Zhu Zhengliang

(Dept.o f Environment Enginee ring South China U niversit y o f Tec hnology Guangzhou510640) Abstract The anaerobic baffled reactor(ABR)is used in anti biotic wastewater treatment and is controlled in the phase of hydrol ysis ac-i dogenos is.Through a long time of runni ng the treatment results s how that the s truc ture of ABR is simple,the start-up ti me is short,the concentrati on of vol atile fattiness acid is increased effecti vely,the variable range of pH is narrowed,the degradability of wastewater is i m-proved and the stability of the s ys te m is ensured.

Keywords anaerobic baffled reactor hydrolysis-acidogenosis antibiotic wastewater volatile fattines s acid

1工程概况

驻马店华中医药集团以淀粉等为原料采用发酵法生产

乙酰螺旋霉素,其生产性废水水质如表1所示。

表1乙酰螺旋酶素生产废水主要特征

Q/ (m3#d-1)

CO D cr/

(mg#L-1)

BO D5/

(mg#L-1)

水温/

e

pH值

SS/

(mg#L-1)

250012499607926 5.0~7.72180

该废水属于抗生素类废水,虽然其BOD5/COD cr=0.49,理论上属于可生化废水,但由于废水中含有残留的抗生素和溶媒,对微生物具有一定的抑制作用;同时废水中含有不少生物发酵所产生的生物难降解物质,属高浓度难降解有机废水,若直接采用厌氧或好氧工艺都难以取得理想的效果。针对上述水质特点,在小试和中试的基础上采用如下处理工艺流程:废水y隔油沉淀池y调节池y厌氧折流板反应器y厌

2.4各种温度对PAC-MBR中生物相的影响

与其他水处理工艺不一样的是,在本次试验研究中发现不管在哪个温度下运行数天之后,均发现有钟虫、等枝虫、轮虫、线虫出现,但是25e的混合液的微生物明显比较多,说明在PAC-MBR中,温度对混合液中微生物的种类和数量,特别是后生动物的数量和种类影响并不大,自然温度、15e 和25e下的微生物镜检均出现与20e温度相同的现象。

3结论与建议

(1)自然温度下的膜污染速率为25e时的3.6倍,而且膜污染的速率随着温度的下降而呈现加剧趋势,在15e下,随着试验的进行,温度对TMP的影响逐渐随膜污染的增加而减少,而20e和25e时的现象与其不同,两者的TMP之差的趋势均随着运行时间而增加。

(2)加温后的PAC-MBR的上清液COD明显高于自然温度下的上清液COD,但是经过膜过滤后,自然温度下出水COD得到较好的补偿,与加温后的PAC-MBR出水COD相差无几,温度的不足已被膜过滤所弥补。

(3)当温度低于20e后,PAC-M B R的上清液由于硝化作用受到抑制,上清液氨氮不如20e和25e条件下的上清液氨氮,各个温度下的出水氨氮则无明显规律,有时出水氨氮高于上清液的氨氮值。

(4)在PAC-MBR中,温度对混合液中的微生物,特别是后生动物的种类和数量影响并不大,在试验运行数天后均发现有钟虫、等枝虫、轮虫、线虫出现;但从COD和氨氮的去除效果来看,温度对混合液中微生物的活性有一定的影响。

(5)在设计时,应考虑冬季低温季节,尽量引进热源,保持温度以维持较高的膜通量和混合液中微生物的活性。

参考文献

1Sheikhole slami R.Fouli ng mitigation i n me mbrane process.Des alinati on, 1999,123(1):4553

2Czekaj P,Lopez F,Guell C.Membrane fouling duri ng micro fil tration of fermented beverages.Membrane Science,2000,166(2):199212

3Magra Y.The effects of operati onal factors on soli d/liqui d separati on by ultra-membrane filtration in biological denitrification s ys te ms for collec ted human excreta treatment plant.Wat Sci Tech,1991,23(12):1583 1590

4郑祥,樊耀波.影响MBR处理效果及膜通量的因素研究.中国给水排水,2002,18(1):19~22

作者简介苏锦明,男,1978年生,汉族,福建南安人,硕士,研究方向为水污染控制理论与技术。

(收稿日期2004-04-21)

#

3

#

2004年第30卷第10期October2004

工业安全与环保

Indus trial Safety and Environmental Protection

模切资料

模切培训资料 一,审图: ○1.看正反面--- ②.对有胶区域的分辨--- ③.尺寸极限--- ④.耳朵添加及其位置。 1、看正反面, 面并不是非要给产品定一个正面或是反面,我们在此要区分的是,客户使用产品时,首先使用的是哪一面?我们的产品是根据客户提供的设计图纸,来设计生产的工艺顺序的,这一点是首先要弄明白的。通常客户需要首先使用的胶面是覆盖较轻的离型纸,这样方便客户取用。在双面胶产品中遇到有耳朵或是有定位孔的,“正反面”的观念就会很容易混淆不清,简单的来解释说:所谓正面就是一个完整的产成品摆在你面前你看到的这个面,能够清楚看出产品的形状的这个面就是所谓的正面,而看不到的另一个面我们称为反面或是胶面。带耳朵的产品其反面是客户首先要用的面,它是正面朝上冲型出来的。 而有定位孔的,客户用时是拉去正面的较轻离型纸黏贴物件的,此时我们产 品的正面是胶面,也有人称之为反面的。总之我们要根据客户的图纸上所传递的信息来确定出,客户首先使用的那一个面。后继的设计工作才好开展。 2、品有胶区域的分辨。 这一步是要我们分清产品每个区域的特性,来决定我们的产品哪些地方要全断去除或是不去除,哪些地方半断去除。全断区域通常是去除 的,但也有为了客户操作时方便而不取出废料,起到支撑的作用,半断去除废料,所留下的离型纸可以起到保护客户产品的作用,或是可保持产品的洁净。如非如此 ,本着制程方便节省人工,可同客户沟通后改成全断。 3、寸极限, 这里的尺寸极限是我们生产时遇到这类的尺寸无法用技术弥补或有很大的困难程度造成 产能过大 损失的尺寸,如:1.5mm以下的圆孔,1MM以内的框距,该类尺寸刀模要有很高的精度才能完成,小圆孔冲型时很容易塞进产品废料,造成报废。间距很小时垫刀的泡棉容易压死而变得没有弹性,造成产品变形,移位,或是溢胶,容易脱落等不良报废。目前因为技术关系圆孔刀模1mm以内的尚无法完成制作,内外框间距要求最小0.8mm才能开出高低刀来小 于这个数值的须内外框跳开制作,这样就影响了其产品的精度。但还能保证生产,最小间距跳开制作我们可以做到0.4mm左右,公差正负0.05---0.1mm。4.耳朵的添加及其位置。一般来说耳朵是否添加或是加在哪个位置,是要客户指定的。如果要我们自己来添加, 根据使用方便的原理我们说耳朵是加在产品右边靠上的区域。小产品加在中间位置即可。为了便于生产,耳朵应添加在边线的至高处,耳朵下的线要是直线,方向宜直不宜斜,太小不利于操作,太大浪费材料。耳朵是无胶的,小小的耳朵可以影响产品的整个制程设计,特别是我们公司利用微分技术来处理耳朵上的废胶,可以节省大量的手工,这样就需要我们要特

高速加工工艺考核试题

高速加工工艺 ()1. 高速切削(HSM或HSC)是二十世纪九十年代迅速走向实际应用的先进加工技术,通常指高主轴转速和高进给速度下的()。 A. 机械加工 B. 数控加工 C .数控车 D .立铣 ()2. 高速切削概念始于()年德国所罗门博士的研究成果。 A. 1931 B .1949 C. 1985 D .1934 ()3. 当以适当高的切削速度, 约为常规速度的( )倍加工时,切削刃上的温度会降低,因此有可能通过高速切削提高加工生产率。 A. 5-8 B.5-10 C.10-20 D. 10-15 ()4. 高速切削是一项系统技术,从刀具材料、刀柄、机床、控制系统、加工工艺技术、CAD/CAM 等,均与常规加工( )。 A.基本相似 B.完全相同 C. 有很大区别 D.毫无关系 ( )5. 由于主轴转速很高,切削液难以注入加工区,通常采用油雾冷却或()方法 A.水雾冷却 B.吹气冷却 C.油气混合冷却 D.干切削 ()6. 高速铣削工艺相对常规加工具有以下一些优点:( ) A. 提高生产率 B. 改善工件的加工精度和表面质量 C.实现整体结构零件加工 D. 以上都是 ()7. 铣削深度较小,而进给较快,加工表面粗糙度很小,铣削铝合金时可达Ra0.4~0.6,铣削钢件时可达( )。 A. Ra0.2~0.3 B. Ra0.2~0.5 C. Ra0.2~0.4 D. Ra0.2~0.6 ( )8. 高速铣削已可加工硬度达( )的零件,因此,高速铣削允许在热处理以后再进行切削加工. A. HRC60 B. HRC40 C. HRC70 D. HRC80 ( )9. 高速切削基础理论与关键技术不包括以下( ): A.高速切削机理; C.高速切削机床技术; B.高速切削刀具技术; D.高速切削模拟技术 ( )10. 阻碍切削速度提高的关键因素是切削刀具是否能承受越来越高的( ). A. 切削力 B. 转速 C. 切削温度 D.进给量 ( )11. 高速主轴一般做成()的结构形式 A.模拟主轴 B. 电主轴 C.伺服主轴 D.变频主轴 ( )12. 高速主轴单元包括动力源、主轴、()和机架四个主要部分,是高速加工机床的核心部件. A.冷却系统 B.润滑系统 C. 轴承 D.检测装置 ( )13. 超高速机床要求其CNC 系统的数据处理时间要快得多,高的进给速率要求CNC 系统有很高的内部数据处理速率,而且还应有( )程序 存储量。 A. 较大的 B.较小的 C.不需要 ( )14. 很多高速机床的床身和立柱材料采用聚合物混凝土(或人造花岗岩),这种材料阻尼特性为铸铁的7~10 倍,比重只有铸铁的( )。 A. 1/5 B. 1/3 C. 1/4 D. 1/10

车削时切削温度的测量

车削时切削温度的测量 一、实验目的及要求 1、掌握用自然热电偶法测量切削区平均温度的方法。 2、研究车削时,切削热和切削温度的变化规律及切削用理(包括切削速度、走刀量f、切削深度ap)对切削θ的影响。 3、用正交试验设计,确定在切削用量的三个因素中,影响切削温度的主次因素。 二、实验内容 用高速钢车刀和45#钢工件组成的热电偶,以正交试验计法实验切削温度的变化规律。 三、实验设备及用具 1、设备:CA6140型变通车床。 2、仪器:VJ37型直流电位差计(或毫伏表)。 3、刀具:高速钢外圆车刀。 4、工件:45#钢。 四、自然热电偶法测量温度的基本原理和方法 用热电偶测量温度的基本原理是:当两种化学成份不同的金属材料,组成闭合同路时,如果在这两种金属的两个接点上存在温度差(通常温度高的一端称为热端,温度低的一端称为冷端)。在电路上就产生热电势,实验证明,在一定的温度范围内,该热电热与温度具有某种线性关系。 热电偶的特性是: (1)任何两种不同金属都可配制成热电偶。 (2)任何两种均质导体组成的热电偶,其电动热的大小仅与热电极的材料和两接点的温度T、To有关,而与热电偶的几何形状及尺寸无关。 (3)当热电偶冷端温度保持一定,即To=C时,热电势仅是热端温度T的单值数,E= (t),这样,热电偶测量端的温度与热电势建立了——对应关系。 用自然热电偶法测量切削温度时,是利用刀具与工件化学成份的不同而组成热电偶的两级,如图(一)所示。(刀具和工件均与机床绝缘,以消除寄生热电偶的两极的影响),切削时,工件与刀具接触区的温度升后,就形成了热电偶的热端,而工件通过同材料的细棒或切屑再与导体连接形成一冷端,刀具由导线引出形成另一冷端,如在冷端处接入电位差计,即可测得热电势的大小,通过热电热——温度的换算从而反映出刀具与工件接触处的平均温度。 为了将测得的切削温度毫伏值换算成温度值,必须事先对实验用的自然热电

原料药中有机杂质研究与控制

原料药中有机杂质研究与控制——综述 1.1 前言 随着公众和媒体对药物安全性的日益关注,控制药物中的杂质已成为药品质量控制中的重要问题。人用药品注册技术要求国际协调会(ICH)已经制定了与杂质控制相关的切实可行的指导原则[1],其基本理念已经逐步被国际社会接受。目前,英国药典(BP)[2]、欧洲药典(EP)[3]和美国药典(USP)[4]均在附录中设有专门的杂质检查通则;中国药典(ChP)[5]二部从ChP(2005)开始,附录中开始设有“药物杂质研究指导原则”;2005年国家食品药品监督管理局(SFDA)发布了《化学药物杂质研究的技术指导原则》[6];之后,2007年又颁布了《药品注册管理办法》,在药品注册审评过程中,对药品中的杂质评价都予以高度重视,极大地促进了药品质量的提高。 1.2 原料药中杂质控制理念的变迁 原料药(化学药物)中所含有的杂质,按照《化学药物杂质研究技术指导原则》定义是指任何影响药物纯度的物质。其杂质一般分为三类:有机杂质、无机杂质和残留溶剂,是包括工艺中引入的杂质和降解产物。无机杂质是指在原料药及制剂生产或传递过程中产生的杂质,包括:反应试剂、配位体、催化剂、重金属、无机盐等。残留溶剂是指在原料药及制剂生产过程中使用的有机溶剂。对于无机杂质和残留溶剂,各国药典都收载了经典、简便、有效的检测方法,故可采用药典的相关方法对其进行控制。而有机杂质因其化学结构一般与活性成分类似或具渊源关系,故又称为有关物质。由于有机杂质其产生的途径与工艺流程密切相关,且可能产生毒副作用,从而给原料药本身在药物使用的安全性和有效性方面带来诸多影响,所以各国药品监督部门在对原料药的质量标准制定上,均对有机杂质的控制予以高度重视,并随着新测试仪器的开发利用、分析技术水平的提高,不断地对有机杂质的分析与控制提出更高的要求。下文中所提“杂质控制”均指有机杂质的控制。 追溯人们对药品中杂质控制理念的变迁,可概括为三个主要阶段:主成分纯度控制阶段、非确定性杂质限度控制阶段和确定性杂质定量限度控制阶段。 早期的药物质量控制主要基于容量法、分光光度法等经典的化学分析方法,

切削温度测量方法概述..

热工测量仪表作业 切削温度测量方法概述Summary of Cutting Temperature Measurement Methods 作者姓名:王韬 专业:冶金工程 学号:20101360 指导老师:张华 东北大学 Northeastern university 2013年6月

切削温度测量方法概述 王韬 东北大学 摘要:高速切削加工现已成为当代先进制造技术的重要组成部分,切削热与切削温度是高速切削技术研究的重要内容。本文根据国内外高速切削温度测量方法的研究现状,对目前常用的切削温度测量方法进行了分类和比较,主要包括接触式测温、非接触式测温和其他测量方法三种,详细介绍了热电偶法、光辐射法、热辐射法、金相结构法等几种常用切削测温方法的基本原理、优缺点、适用范围及发展状况;介绍了几种新型高速切削温度测量方法。最后对各种测量方法作了比较,探讨了切削温度实验测量方法研究的发展方向。 关键词: 切削温度,测量方法,发展状况 Summary of Cutting Temperature Measurement Methods Wang Tao Northeastern university Abstract: High-speed machining has become an important part of the contemporary advanced manufacturing technology. Cutting heat and cutting temperature is the important content of high speed cutting technology research. This paper gives the background to the measurement of metal cutting temperatures and a review of the practicality of the various methods of measuring cutting temperature while machining metals. Classify the cutting temperature measurement methods, mainly including non-contact temperature measurement, non-contact temperature test of other three kinds of measurement methods; Introduced the thermocouple method, radiation method, radiation method and metallographic structure of the basic principle of several kinds of commonly used cutting temperature measurement method, the advantages and disadvantages, applicable scope and the status of the development; Several new high-speed cutting temperature measurement methods are introduced. Finally discusses the development direction of cutting temperature experiment measurement method research for a variety of measurement methods. Keywords:metal cutting, cutting temperature, measurement method

实验三-切削温度实验

实验三切削温度实验 一、实验目的和要求 1.了解车削时自然热电偶的构成以及采用自然热电偶进行切削温度实验的原理和 方法; 2.掌握自然热电偶现场快速标定的原理和方法,并获得其标定公式; 3.进行切削温度单因素实验或正交实验,了解切削用量对切削温度的影响规律,获 得切削温度的实验公式; 4.认知计算机辅助实验硬、软件的系统构成,并熟悉自然热电偶标定与切削温度实 验软件的具体操作。 二、实验原理与测量方法 1. 切削温度实验与标定系统的组成 切削温度实验系统由切削系统、切削温度实验仪器和计算机系统三大部分组成(图1、图3)。切削系统包括组成自然热电偶的工件(切屑)和硬质合金刀片,以及水银集电器、专用测温车刀等。切削温度实验仪器包括室温采集与数显板、三路高精度高倍率线性放大板以及为自然热电偶快速标定提供加热电源与控制的元器件等。计算机系统包含12位A/D板、计算机主机及其外设。此外,本系统还设置了自然热电偶标定附件。 系统使用接插线缆连接: 1)切削系统?切削温度实验仪器; 2)标定电源连接; 3)切削温度实验仪器?计算机系统之间有 两组扁平线接插件。 4)仪器电源线与普通的计算机电源线相同。 5)切削温度实验仪器接地螺钉位于其背面 的钢板上,请务必将切削温度实验仪器用 电线连接到符合标准的地线上! 图1 自然热电偶测温系统框图

图2 在车床上的切削温度实验系统全貌 2. 切削温度的测量方法 在切削过程中,硬质合金刀片和工件(切屑)组成了自然热电偶,切削温度实验就是将这个自然热电偶作为传感器来测量切屑温度的。切削时,自然热电偶产生的是温差热电势和温差热电流,“刀-屑”及“刀-工”接触区的高温端温度与硬质合金刀片另一端的冷端温度之差相当显著,所以,产生的热电势可以测量得到。硬质合金刀片作为自然热电偶的一个热电极,工件和切屑作为另一极。再将工件和切屑组成的这一极分成两部分,前者包括被切削加工的工件和与其紧密相连的一段切屑,后者就是一段切屑,这两段切屑端部的电压就是实验的检测对象——自然热电偶的热电势值。由于工件和切屑组成的热电极的前一部分是随着机床主轴旋转的,为将旋转着的切屑的热电势引导出来,便于检测,实验采用了水银集电器。 需要特别关注的是绝缘问题,在这里,由于棒状工件采用了尾顶尖,必须在尾顶尖莫氏锥面和车床尾座主轴莫氏锥孔之间进行绝缘处理,常用的方法是在尾顶尖莫氏锥面上涂塑或贴上一层塑料薄膜。当然,硬质合金车刀刀体与四方刀架之间(上、下两面),也需要垫上绝缘垫片。

实验二采用红外热像仪的切削温度测量

实验二采用红外热像仪的切削温度测量 一、实验概述 切削过程中,会产生一系列物理现象,如切削变形、切削力、切削热与切削温度、刀具磨损等。对切削加工过程中的切削力、切削温度进行实时测量,是研究切削机理的基本实验手段和主要研究方法。通过对实测的切削温度进行分析处理,可以推断切削过程中的切削变形、刀具磨损、工件表面质量的变化机理。在此基础上,可进一步为切削用量优化,提高零件加工精度等提供实验数据支持。 本实验是使用红外热像仪进行切削温度的非接触测量,研究切削用量对于切削温度的影响。通过本实验可使同学们熟悉制造技术工程中的基础实验技术和方法,了解用先进的仪器设备研究传统切削加工的方法。 二、实验目的 1、学习及掌握红外热像仪测量切削温度的方法,了解红外成像测温原理 2、研究υc、f对切削温度的影响. 三、实验仪器设备 1、CA6140车床 2、Flir A315 红外热像仪 3、刀具:YT15,角度:γ o = α o = κr= λs= 。 4、试件:45钢棒料 说明:刀具参数、车床和工件由各班学委负责准备或负责,红外热像仪的操作由胡玉琴同学负责。 四、实验原理 红外热像仪的基本工作原理是利用了斯蒂芬—波尔兹曼定律,即 E =εσT4(1) 式中 E ———物体辐射单元单位面积的辐射能量(W/ m2) ε———物体辐射单元表面辐射率(取决于物体表面性质) σ———斯蒂芬—波尔兹曼常数(σ = 5.76 ×10 - 8W/ m2·K4) T ———物体辐射单元的表面温度(K) 切削时,红外热像仪通过光机扫描机构探测工件(或刀具) 表面辐射单元的

辐射能量,并将每个辐射单元的辐射能量转换为电子视频信号,通过对信号进行处理,以可见图像的形式进行显示,显示的热像图代表被测表面的二维辐射能量场,若辐射单元的表面辐射率已知,则可通过斯蒂芬—波尔兹曼定律求出辐射单元表面的温度分布场及动态变化。虽然红外热像仪所测温度为相对温度,滞后于实际切削温度,但根据传热反求算法可准确求得切削过程中工件(或刀具) 的温度变化规律及动态分布。红外热像仪测温法具有直观、简便、可远距离非接触监测等优点,在恶劣环境下测量物体表面温度时具有较大优越性。 图1 红外热像仪组成结构原理图 注意:红外热像仪属于高值、精密、易损设备,未经允许,不能搬动或触摸。 五、实验方法与步骤 1.熟悉要使用的红外热像仪及其在线测量软件(Monitor;Tools;SDK),机床操作手柄及安全注意事项,安装试件,安放好红外热像仪及电脑设备,请辅导教师检查。 2.试验走刀量 f 对切削温度的影响 固定a p,V改变f,切削,记录保存瞬时的温度分布图和温度随时间的变化曲线。3.试验切削速度对切削温度的影响 固定a p,f 改变V 切削,记录保存瞬时的温度分布图和温度随时间的变化曲线。 六、实验报告要求 1、自行设计切削温度测量的单因素实验表格(预习完成),认真总结红外热像仪测温原理和方法。 2、对获得的温度分布图和变化曲线数据进行整理分析,并与教材上的经验公式计算结果进行比较分析。图线要贴在实验报告上。

工艺培训资料

工艺培训资料 工艺的概述: 工艺:工艺是生产过程中的程序、方法和技巧,它体现了生产活动中的技术等工序:工序是指由一个工人在一个工作地点对一个工件连续完成的那一部分工艺过程. 工艺定额是指生产加工过程中应达到的原材料正常消耗的数量标准。是原材料成本控制中生产投料数量的依据。工艺定额包括原材料的有效消耗和工艺损耗两部分。 职业定义:使用手动、气动、电动工具、工装等机械设备在生产线上进行汽车总成及分总成装配或调试的人员(装配工)。 总装车间的职能划分: 1、按照公司的生产计划,完成客车的总装生产任务。 2、配合公司产品质量总体规划工作,积极的提升和完善产品的总装质量 3、在保证质量的情况下,控制生产成本,最大限度的节约生产费用 4、按照公司的相关规定,安全生产,文明作业。 5、保障车间设备维护和保养工作,使设备处于正常良好运作状态。 工艺纪律是公司在产品生产过程中,为维护工艺的严肃性,保证工艺贯彻执行,确保产品的质量和安全文明生产而制定的某些有约束性的规定,工艺纪律是确保公司有秩序地进行生产活动的重要法规之一。第二章工艺纪律的主要内容现场作业管理的工艺纪律 1.工艺文件的管理 1.1工艺文件是指作业指导书、装配流程卡、工艺附图、参数对照表、样板、设备操作规程等能够及时而有效地指导员工进行正确而规范化操作的正式文件; 1.2 职能部门下发的工艺文件应达到“正确、完整、统一、清晰”,并能有效地指导生产; 1.3总装车间班组成员负责工艺文件、样板的完好性,在产品上线生产前,班组成员要把工艺文件按要求及时、准确、完整地摆放到生产现场的指定位置; 1.4工艺人员在处理生产过程中发生的技术问题时,要坚持“三按”(按设计图纸、技术标准、工艺文件)进行操作,发现文件不正确时,要及时反馈修改文件,总装车间班组长和一线员工有责任对其发现的文件错误及时反馈以使文件能够持续有效指导生产; 1.5一线员工要熟悉当班机型的工艺文件,生产时要严格按照工艺文件及作业要求的规范化动作要领正确地操作,要保证操作与工艺文件规定的一致性。发生工艺文件规定模糊或产生歧异时,以现场工艺指导为准。现场工艺对工艺文件拥有最终解释权。 2.技术通知等临时性工艺文件的管理 2.1职能部门下发的技术通知等临时性工艺文件必须是盖有受控章的正式文件,对于非正常渠道下发的非正式文件,总装车间有权不予执行; 2.2技术通知等临时性工艺文件与其他工艺文件一样在指导一线员工生产操作时具有严格的约束力,总装车间相关执行人员应严格按照技术通知规定的内容进行正确生产操作; 2.3现场工艺有责任对技术通知等临时性工艺文件进行必要解释或补充,并要求总装车间相关人员按文件规定贯彻执行。现场工艺对技术通知等临时性工艺文件拥有最终解释权; 2.4总装车间应对职能部门下发的技术通知等临时性工艺文件进行妥善保管,以备查询。 3.过程检验管理 3.1过程检验是指一线员工在生产过程中发生的自检、互检、首检以及终检等活动,目的是为了减少生产过程中的人为错误和不必要的损失,提高成品一次下线合格率; 3.2一线员工在生产过程中应严格按照检验工艺文件规定进行自检和互检等活动,一线员工要熟知

高速切削技术

高速切削(HSM=High Speed Machining) 一、高速切削理论的提出和定义 1.提出: 高速切削理论最早是由德国物理学家Carl.J.Salomon 在1931 年4 月提出。并发表了著名的Salomon曲线[1]。如图1(a)所示。 主要内容是:在常规切削速度范围内,切削温度随着切削速度的提高而升高,但切削速度提高到一定值后,切削温度不但不升高反会降低,如图1(b)所示,且该切削速度值与工件材料的种类有关。 (a) (b) 图1 切削温度变化曲线 2、高速切削定义: 目前高速切削技术比较普及的定义是根据1992年国际生产工程研究会(CIRP) 年会主题报告的定义:高速切削通常指切削速度超过传统切削速度5 - 10 倍的切削加工。机床主轴转速在10000-20000r/min以上,进给速度通常达15-50m/min,最高可达90m/min。 实际上,高速切削是一个相对概念,它包括高速铣削、高速车削、高速钻孔与高速车铣(绝大部分应用是高速铣削)等不同的加工方式,根据被加工材料的不同及加工方式的不同,其切削速度范围也不同。 目前,不同的加工材料,切削速度约在下述范围,如表1所示[1]:

3.特征 现代研究表明,高速切削时,切屑变形所消耗的能量大多数转变为热,切削速度高,产生的热量越大,基本切削区的高温有助于加速塑性变形和切屑形成。而且大部分热量都被切屑带走。 高速切削变形过程显著特征为:第一变形区变窄,剪切角增大,变形系数减少,如图2;第二变形区的接触长度变短,切屑排出速度极高,前刀面受周期载荷的作用。所以高速切削的切削变形小,切削力有大幅度下降,切削表面损伤减轻。 图2 高速切削简化模型 二、高速切削加工的优点 与传统切削加工相比,高速切削加工的切屑形成、切削力学、切削热与切削温度和刀具磨损与破损等基础理论有其不同的特征,高速切削的切削机理发生了根本性的变化,从而切削加工的结果也发生了本质的变化,表现出很多优点:1.加工效率高 高速切削具有高切削率、高进给率,可显著提高切削速度,其材料去除率通常可达传统切削的3~5倍以上。 2. 切削力小 与传统切削相比较,高速切削的切削力小,振动频率低,可降低切削力 30%~90%,径向力降低更明显。利于薄壁零件加工。国外采用数控高速切削加工技术加工铝合金、钛合金薄壁零件的最小壁厚可达0.005mm。 3. 切削热对工件影响小 高速切削中90%的切削热被切屑带走,工件受热影响小,大大提高了工件的尺寸精度和形位精度。实验证明当切削速度超过600m/min后,切削温度的上升在大多数情况下不会超过3℃,故高速切削特别适合加工易产生热变形的零件。4. 加工精度高 高速旋转时刀具切削的激励频率远离工艺系统的固有频率,不会造成工艺系统的受迫振动,保证了好的加工状态,从而可获得较高的表面加工质量,而且残余应力较小。 5. 可实现绿色加工 高速切削中刀具红硬性好,刀具切削寿命能提高70%,可不用或少用冷却液,

CDE关于原料药制备工艺变更研究需要考虑的问题

原料药制备工艺变更研究需要考虑的问题 一、原料药制备工艺在药品生产和研发的地位以及与药品其他方面研究的关系 (1)地位原料药是药品的主要组成部分,原料药的制备是药品生产的重要环节,是药 品研究和生产的基础。 原料药的制备工艺可以给药物的质量研究提供信息。制备工艺可以给质量研究提供杂质信息,质量研究必须基于制备工艺进行,根据制备工艺引入的杂质情况,进行方法专属性的研究,这样的方法才能有效地检出杂质,质量标准也必须根据工艺中可能引入的杂质情况,制订相应的控制项目和限度,质量标准才能有效的控制产品的质量。 原料药的制备工艺反映了药物研发水平。有实力、科研水平高的企业,会采用先进技术或试剂,不断的提高工艺水平,降低产品成本、提高收率,提高产品的质量,增加产品的竞争力,反之,采用落后工艺的生产企业会逐步的被市场淘汰,因此,原料药制备工艺水平反 映了生产企业的技术水平。 (2)关联关系由于原料药的制备工艺与药品研究的基础,原料药的工艺变更不仅仅是简单的变化,和药物研究的其他方面有必然的联系,因此当原料药的制备工艺发生变更必须 考虑其他方面的情况。 结构研究制备工艺的不同或变更可能引起化合物的结构发生变化,同时会引起异构体的异构化或比例的变化,也会引起原料药的结晶溶剂(种类、数量)发生变化。 质量研究和质量标准不同的工艺可以使产品的杂质水平发生变化,或产生新的杂质、或使产品的杂质增加,这些方面的变化会影响产品的质量,也可以使杂质检查的方法发生变化。质量标准也需要调整考察的项目和限度,质量标准也会发生变化。 稳定性研究由于不同的工艺会产生不同的杂质,或使产品的晶型、结晶水或结晶溶剂等发生变化,这些变化会引起药物稳定性的变化。

化学药物(原料药和制剂)稳定性研究技术指导原则

化学药物(原料药和制剂) 稳定性研究技术指导原则 化学药物(原料药和制剂)稳定性研究 技术指导原则 一、概述 原料药或制剂的稳定性是指其保持物理、化学、生物学和微生物学特性的能力。稳定性研究是基于对原料药或制剂及其生产工艺的系统研究和理解,通过设计试验获得原料药或制剂的质量特性在各种环境因素 (如温度、湿度、光线照射等)的影响下随时间变化的规律,并据此为药品的处方、工艺、包装、贮藏条件和复验期/ 有效期的确定提供支持性信息。 稳定性研究始于药品研发的初期,并贯穿于药品研发的整个过程。本指导原则为原料药和制剂稳定性研究的一般性原则,其主要适用于新原料药、新制剂及仿制原料药、仿制制剂的上市申请 ( NDA/ANDA ,New Drug Application/Abbreviated New Drug Application ),其他如创新药( NCE ,New Chemical Entity )的临床申请(IND,Investigational New Drug Application )、上市后变更( Variation Application )申请等的稳定性研究,应遵循药物研发的规律,参照创新药不同临床阶段质量控制研究、上市后变更研究技术

指导原则的具体要求进行。 本指导原则是基于目前认知的考虑,其他方法如经证明合理也可采用。 二、稳定性研究的基本思路 (一)稳定性研究的内容及试验设计稳定性研究是原料药或制剂质量控制研究的重要组成部分,其是通过设计一系列的试验来揭示原料药和制剂的稳定性特征。稳定性试验通常包括强制条件试验、加速试验和长期试验等。强制条件试验主要是考察原料药或制剂对光、湿、热、酸、碱、氧化等的稳定性,了解其对光、湿、热、酸、碱、氧化等的敏感性,主要的降解途径及降解产物,并据此进一步验证所用分析方法的可行性、确定加速试验的放置条件及为选择合适的包装材料提供参考。加速试验是考察原料药或制剂在高于长期贮藏温度和湿度条件下的稳定性,为处方工艺设计、偏离实际贮藏条件其是否依旧能保持质量稳定提供依据,并根据试验结果确定是否需要进行中间条件下的稳定性试验及确定长期试验的放置条件。长期试验则是考察原料药或制剂在拟定贮藏条件下的稳定性,为确认包装、贮藏条件及复验期/ 有效期提供数据支持。 对临用现配的制剂,或是多剂量包装开启后有一定的使用期限的制剂,还应根据具体的临床使用情况,进行配伍稳定性试验或开启后使用的稳定性试验。 稳定性试验设计应围绕相应的试验目的进行。例如,强制条件试验的光照试验是要考察原料药或制剂对光照的敏感性,通常应采用去除包装的样品进行试验;如试验结果显示其过度降解,首先要排除是否因光源照射时引起的周围环境温度升高造成的降解,故可增加避光的平行样品作对照,以消除光线照射之外其他因素对试验结果的影响。另外,还应采用有内包装(必要时,甚至是内包装加外包装)的样品进行试验,以考察包装对光照的保护作用。 (二)稳定性试验样品的要求及考察项目设置的考虑稳定性试验的样品应具有代表性。新原料药及新制剂注册稳定性试验应采用至少中试规模批次(或验证批次)的样品进行,其合成路线、处方及生产工艺应与商业化生产的产品一致或与商业化生产产品的关键工艺步骤一致,且试验各批次样品的质量应能代表商业化生产产品的质量;包装容器也应与商业化生产产品相同或相似。

高速切削复习

第一章高速切削概述 1.1 高速切削技术的基本概念 高速切削技术俗称高速切削(High Speed Cutting,简称HSC)或高速加工(High Speed Machining,简称HSM),是二十世纪九十年代迅速崛起的一项先进加工技术,通常指以比常规切削加工高出很多的主轴线速度和进给速度下进行的切削加工,又称为超高速切削(Ultra-High Speed Machining)。 高速切削加工技术中的“高速”是一个相对概念。对于不同的加工方法和工件材料与刀具材料,高速切削加工时应用的切削速度并不相同。如何定义高速切削加工,至今还没有统一的认识,目前沿用的高速切削加工定义主要有以下几种: 1)1978年,CIRP切削委员会提出以线速度(500~7000)m/min的切削速度加工为高速切削加工。 2)对铣削加工而言,从刀具夹持装置达到平衡要求(平衡品质和残余不平衡量)时的速度来定义高速切削加工。根据ISO1940标准,主轴转速高于8000r/min为高速切削加工。 3)德国Darmstadt工业大学生产工程与机床研究所(PTW)提出以高于(5~10)倍的普通切削速度的切削加工定义为高速切削加工。 4)从主轴设计的观点,以沿用多年的DN值(主轴轴承孔直径D与主轴最大转速N的乘积)来定义高速切削加工,DN值达(5~2000)X105 mm2r/min时为高速切削加工。 5)从刀具和主轴的动力学角度来定义高速切削加工。这种定义取决于刀具振动的主模式频率,它在ANSI/ASME标准中用来进行切削性能测试时选择转速范围。 因此,高速切削加工不能简单地用某一具体的切削速度值来定义。根据不同的切削条件,具有不同的高切削速度范围。虽然很难就高速切削范围给出一个确切的定义,但从生产实际考虑,高速切削加工中的“高速”不应仅是一个技术指标,还应是一个经济指标,是一个可由此获得较大经济效益的高速度的切削加工。 1.2 高速切削技术的兴起与发展 高速切削的起源可追溯到20世纪20年代末期,德国的切削物理学家萨罗门(Carl Salomon)博士于1929年进行了超高速模拟实验,1931年4月发表了著名的超高速切削理论,提出了高速切削假设。萨罗门博士的理论指出:“在常规的切削速度范围内,切削温度随着切削速度的增大而提高。对于每一种工件材料,存在一个速度范围,在这个速度范围内,由于切削温度太高,任何刀具都无法承受,切削加工无法进行。当切削速度再增大(约为常规速度的5~10倍),超过这个速度范围之后,切削温度反而会迅速降低,并且切削力也会大幅度下降”。由此可知,在具有一定速度的高速区进行切削加工,会有比较低的切削温度和比较小的切削力,不仅有可能用现有的刀具进行超高速切削,从而大幅度地减少切削时间,成倍地提高机床的加工生产率,而且还将给切削过程带来一系列的优良特性。 1.3 高速切削的速度范围 在工程应用中达到什么样的切削速度或速度范围才能算高速切削? 由于不同的加工工序和机床、不同的工作材料,对应的切削速度范围也不同,因而很难就高速切削的速度范围给定一个确定得数值。到底达到什么速度范围才算是高速切削呢?用什么方式划分切削速度的范围比较合理呢? 1.3.1 切削速度范围的划分 目前划分切削速度的方法和观点有多种,下面介绍其中几种: 根据切削速度划分 各国对超高速切削的速度范围迄今尚未作出明确统一的规定但是通常把切削速度比常规高出5-10倍以上的切削加工叫做高速切削或超高速切削。

切削热的产生与切削温度的测量

切削热的产生与切削温度的测量 切削热和由此产生的切削温度是金属切削过程中的一个重要物理现象。大量的切削热使切削区域的温度升高,直接影响刀具的磨损和寿命,并影响工件的加工精度和表面质量。切削温度也可作为自动化生产中监控因素,所以研究切削热和切削温度变化规律对生产时间有重要的意义。 (一)切削热的产生和传出被切金属层在刀具的作用下发生弹性变形和塑性变形,这是切削热的一个来源。同时,切屑与前刀面、工件与后刀面间消耗的摩擦功也将转化为热能,这是切削热的又一个来源 (见图1)。 如果忽略后刀面上的摩擦功和进给运动所消耗的功,并假定主运动所消耗的功全部转化为热能,则单位时间内产生的切削热可算出: Qc=Fzvc 式中Qc--每秒钟内产生的切削热,单位为J/s ; Fz--主切削力,单位为N; vc--切削速度,单位为m/s。 图1 切削热的产生和传出 (二)切削温度及其测量方法 切削温度一般是指刀具与工件接触区域的平均温度。切削温度测量的方法很多,如图2所示。目前比较常用的测量切削温度的方法是热电偶法和光热辐射法。下面将分别进行阐述。

t 红外线F 板彳成胶片[法 r 热敏顔料法 热緻电饱达 域热计法 I 金属纽飙观察法 图2 切削温度的测量方法 1. 热电偶法 热电偶法又分为自然热电偶法和人工热电偶法(见表 1)。 表1 自然热电偶与人工热电偶比较 切別臥度测宦法 「单牟刀法 r fl 然热电偶法 「热电侧法* I 人工热砸偶法 '插入匸件法 『福射热计法 PhS 电池法 锯光电二极仰法

图3 自然热电偶法测温示意图 1.铜顶尖2?铜销3.车床主轴尾部4.工件5.刀具 图4 人工热电偶法测温示意图 a)测前刀面温度b)测工件温度 要想知道前刀面上的温度,还需应用传热学的原理和公式进行推算。应用人工热电偶法测温,并辅以传热学计算所得到的刀具、切屑和工件的切削温度分布情况(见图5)。

高速切削实现绿色切削的有效途径

高速切削---实现绿色切削的有效途径 文章主要介绍了高速加工的概念、所使用的刀具、冷却系统,并阐述了如何通过高速切削来实现绿色切削。 高速切削的概念 ISO1940标准中规定,主轴转速高于8000r/min称为高速切削加工。但在现实中一般认为,主轴转速10000r/min以上的切削才可称 之为高速切削。针对不同的切削方式其特征又有所不同,如车削速度在500m/min以上可称为高速车削,铣削速度在300m/min以上可称 为高速铣削,钻削速度在200m/min以上可称为高速钻削等。 高速切削的发展 高速切削的概念最早由德国的Garl.J.Salomon博士于1931年提出,但由于当时的技术、设备情况的限制,没能进行实验。随着技术 的发展,实验条件逐步完善,西方发达国家特别是美国于20世纪60年代以后开始重视其发展,并进行了一系列实验,20世纪80年代以后 特别是20世纪90年代更是研究得如火如荼,产品的品种日益增多,技术日益完善,宣传和服务更加到位。我国直到20世纪90年代以后才 有了比较成熟的产品,如宁夏“小巨人”开发的VTC动柱式立式加工中心(主轴转速10000r/min)、北京机床研究所于2003年研制成的 μ10005V立式加工中心等。 高速切削与绿色环保的联系 随着人们环保意识的增强及加入世贸组织后发达国家针对我国绿色壁垒的设置,客观上要求机械产品在制造时尽可能少地消耗能源 和污染环境。而机械切削(下简称切削)是机械制造中消耗能源和污染环境的直接原因,所以,人们有针对性地提出了绿色切削(绿色 制造)的概念。所谓绿色切削就是指消耗尽可能少的刀具材料、切削液、加工时间和电力,尽可能少地污染环境,来达到某种特定的切 削目的的一种切削方式。由于高速切削的特点决定了高速切削可以节省切削液、刀具材料、切削工时,从而节约了自然资源,减少了对 环境的污染,提高了生产效率和产品质量,达到“绿色切削”的目的。 高速切削的特点 1.切削力小、振动频率低 切削形成的过程分为挤压塑性变形和撕裂两个阶段,工件受切削力和切削热影响而发生塑性变形主要在这个阶段。由此可知:切削 速度越高,塑性变形的时间越短使剪切变形区域越窄,剪切角越大,变形因子越小以及切屑流出速度越快(切屑中的热量占切削热的 80%)、传入工件和刀具中的热量越小,所以高速切削可使切削变形机率平均降低30-40%以上,十分适合

切削温度测量方法综述

3中国博士后科学基金资助项目(项目编号:中博基2000-23) 教育部留学回国人员科研启动基金资助项目(项目编号:教外司留 2000-479) 收稿日期:2001年10月 切削温度测量方法综述3 刘战强 黄传真 万 熠 艾 兴 山东大学 摘 要:对目前常用的切削温度测量方法进行了综合评述,介绍了各种测温方法的基本原理、优缺点及适用范围。关键词:金属切削, 切削温度, 测量方法 Summary of Cutting T emperature Measurement Methods Liu Zhanqiang Huang Cuanzhen Wan Y i et al Abstract :The present methods used to measure the cutting temperature are summarized.The fundamental principles ,merits and demerits and application ranges of these cutting temperature measurement methods are introduced. K eyw ords :metal cutting , cutting temperature , measurement method 1 引言 在机械制造业中,虽然已发展出各种不同的零件成型工艺,但目前仍有90%以上的机械零件是通过切削加工制成。在切削过程中,机床作功转换为等量的切削热,这些切削热除少量逸散到周围介质中以外,其余均传入刀具、切屑和工件中,刀具、工件和机床温升将加速刀具磨损,引起工件热变形,严重时甚至引起机床热变形。因此,在进行切削理论研究、刀具切削性能试验及被加工材料加工性能试验等研究时,对切削温度的测量非常重要。测量切削温度时,既可测定切削区域的平均温度,也可测量出切屑、刀具和工件中的温度分布。常用的切削温度测量方法主要有热电偶法、光辐射法、热辐射法、金相结构法等[1~5]。 2 切削温度测量方法 2.1 热电偶法 当两种不同材质组成的材料副(如切削加工中的刀具—工件)接近并受热时,会因表层电子溢出而产生溢出电动势,并在材料副的接触界面间形成电位差(即热电势)。由于特定材料副在一定温升条件下形成的热电势是一定的,因此可根据热电势的大小来测定材料副(即热电偶)的受热状态及温度变化情况。采用热电偶法的测温装置结构简单,测量方便,是目前较成熟也较常用的切削温度测量方法。根据不同的测量原理和用途,热电偶法又可细分为以下几种: (1)自然热电偶法 自然热电偶法[1,3,4]主要用于测定切削区域的 平均温度。采用自然热电偶法的测温装置如图1所示。 它是利用刀具和工件分别作为自然热电偶的两极,组成闭合电路测量切削温度。刀具引出端用导线接入毫伏计的一极,工件引出端的导线通过起电刷作用的铜顶尖接入毫伏计的另一极。测温时,刀具与工件引出端应处于室温下,且刀具和工件应分别与机床绝缘。切削加工时,刀具与工件接触区产生的高温(热端)与刀具、工件各自引出端的室温(冷端)形成温差电势,该电势值可用接入的毫伏计测出,切削温度越高,该电势值越大。切削温度与热电势毫伏值之间的对应关系可通过切削温度标定得到。根据切削实验中测出的热电势毫伏值,可在标定曲线上查出对应的温度值。 图1 自然热电偶法测量切削温度示意图 采用自然热电偶法测量切削温度简便可靠,可 方便地研究切削条件(如切削速度、进给量等)对切削温度的影响。值得注意的是,用自然热电偶法只能测出切削区的平均温度,无法测得切削区指定点的温度;同时,当刀具材料或(和)工件材料变换后,切削温度—毫伏值曲线也必须重新标定。 (2)人工热电偶法 人工热电偶法(也称热电偶插入法)[1,3]可用于

模切机操作指导培训资料

(半) 自 动 模 切 机 操作指导培训资料

2017年 目录第一部分、简述 一、模切机工作原理 二、模切机工艺流程 三、模切机技术参数 四、模切机专业术语解释 第二部分、操作规程 一、生产前准备工作 二、模切机生产操作 三、模切生产过程的调整 四、更换模切版 五、手动盘车 六、模切生产中常见质量问题及解决办法 第三部分、安全操作规程 一、人身安全 二、设备安全 第四部分、设备的维护保养

一、设备点检维护 二、设备常见故障及解决办法 第一部分、综述 模切机简介及工作原理 1.1.1简介:YS—1500S、SA—S1620半自动平压平模切机由进纸部、模切部、去废部、收纸部组成。人工送纸将纸张送入前规和侧规定位,再由钉钩牙排将纸张送到模切机构二次定位用模切刀根据产品设计要求的图样在压力的作用下,将纸板模切成所需形状后去掉模切后的多余部分,模切后再由钉钩牙排送达清废机构,清废后再进入收纸部,从而完成模切作业。 图1—1 结构图

1.1.2工作原理:平压平模切机的模切版台和压切动板机构的形状都是平板状的。模切版被固定在上版台上,被加工瓦楞纸板放在动板(下版台)上。工作时,模切版台固定不动,动板通过曲轴连杆作用往复运动,使得版台与动板不断地离合压,每合压一次便实现一次模切。 模切机专业术语解释 1.2.1转换驱动器:此结构用于分开曲柄轴旋转到某一角度,以停止或旋转传递链轴。 1.2.2安全离合器:当传动链条在运转中产生过多的碰撞时,可能被破坏,因而,当离合器部分被分离时凸轮被保护,并且临近传感器运作,机器停止运行。 1.2.3动板:此动板连接驱动部分上、下运动。加工瓦楞纸板放置在动板上,并且