碳素钢及合金钢的焊接

6 碳素钢及合金钢的焊接

6.1 一般规定

6.1.1 本章适用于含碳量小于或等于0.30%的碳素钢、低合金结构钢、低温钢、耐热钢、不锈钢、耐热耐蚀高合金钢现场焊接设备和管道的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊及氧乙炔焊。

6.1.2 焊缝的设置应避开应力集中区,便于焊接和热处理,并应符合下列规定:

6.1.2.1 钢板卷管或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm;

6.1.2.2 加热炉受热面管子的焊缝中心与管子弯曲起点、联箱外壁及支、吊架边缘的距离不应小于70 mm;同一直管段上两个对接焊缝间的距离不应小于150 mm;

6.1.2.3除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应

小于管子外径,且不应小于l00 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径;

6.1.2.4 不宜在焊缝及其边缘上开孔,当不可避免时,应符合本规范第11.3.9条的规定。

6.1.3焊缝的坡口形式和尺寸应符合设计文件和焊接作业指导书的规定。当无规定时,埋弧焊焊缝坡口形式及尺寸应符合现行国家标准《埋弧焊焊缝坡口的基本形式与尺寸》GB 986的规定,其他焊缝坡口形式和尺寸应符合本规范附录C第C.0.1条的规定。

6.2 焊前准备

6.2.1焊件的切割和坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

6.2.2焊件组对前应将坡口及其内外侧表面不小于l o mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不得有裂纹、夹层等缺陷。

6.2.3除设计规定需进行冷拉伸或冷压缩的管道外,焊件不得进行强行组对。

6.2.4 管于或管件对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm;

6.2.5设备、容器对接焊缝组对时的错边量应符合表6.2.5及下列规定。

6.2.5.1只能从单面焊接的纵向和环向焊缝,其内壁最大错边量不应超过2mm;

6.2.5.2 复合钢板组对时,应以复层表面为基准,错边量不应超过钢板复层厚度的50%,且不应大于1mm。

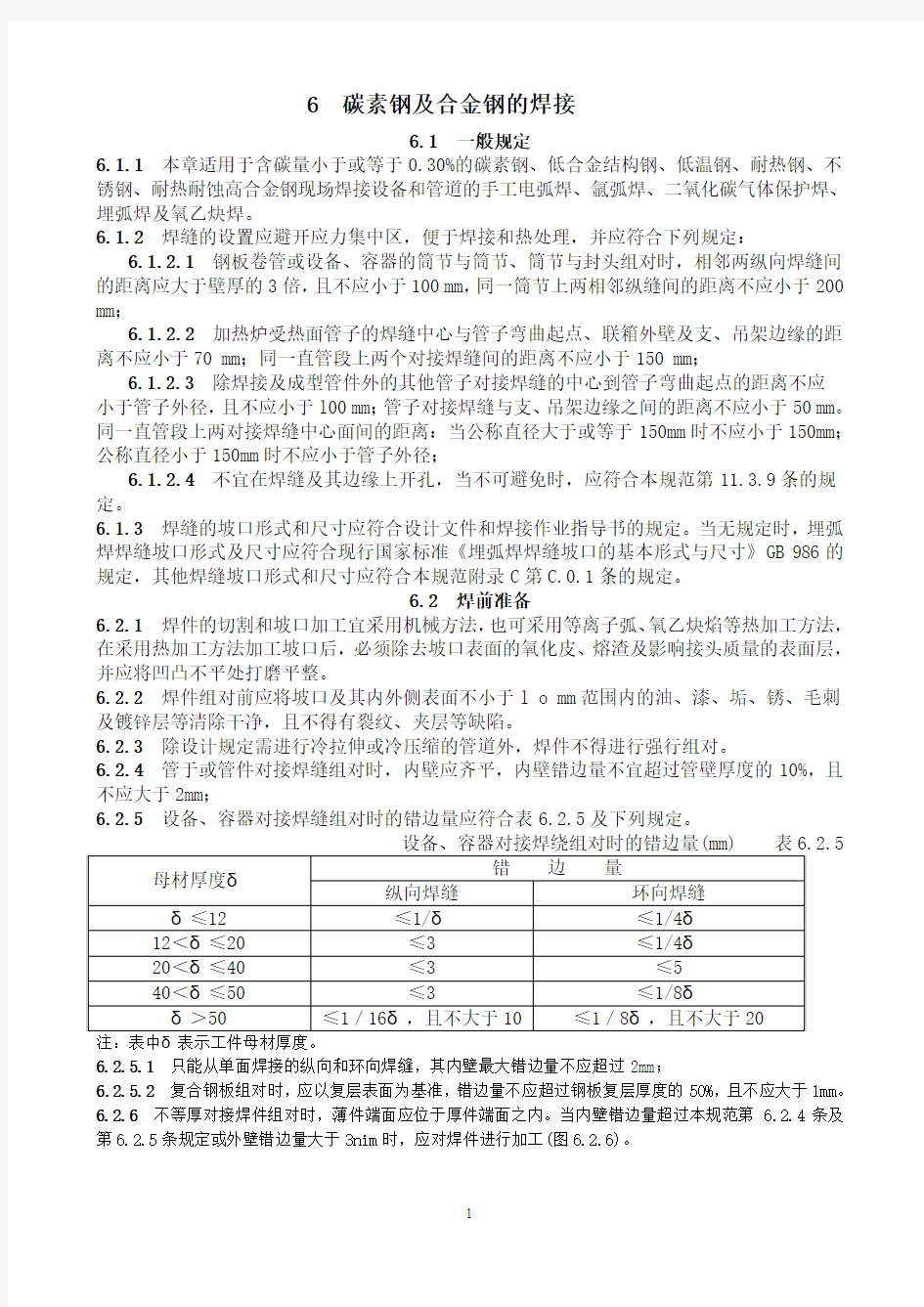

6.2.6 不等厚对接焊件组对时,薄件端面应位于厚件端面之内。当内壁错边量超过本规范第6.2.4条及第6.2.5条规定或外壁错边量大于3nim时,应对焊件进行加工(图6.2.6)。

(a)内壁尺寸不相等

(b)外壁尺寸不相等

(c)内外壁尺寸均不相等(d)内壁尺寸不相等的

削薄

图6.2.6 不等厚对接焊件坡口加工

注:用于管件时如受长度条件限制,图(a)①、(b)①和(c)中的l 5°角允许改用30°角。

6.2.7 焊件组对时应垫置牢固,并应采取措施防止焊接和热处理过程中产生附加应力和变形。

6.2.8 当焊件采用半自动或自动焊接时,纵焊缝两端宜装上与母材相同或同一类别号材质的引弧板和熄弧板。

6.2.9 不锈钢焊件坡口两侧各l00 mm范围内,在施焊前应采取防止焊接飞溅物沾污焊件表面的措施。

6.2.10 焊条、焊丝在使用前应按规定进行烘干,并应在使用过程中保持干燥。焊丝使用前应清除其表面的油污、锈蚀等。

6.3焊接工艺要求

6.3.1 焊条、焊丝的选用,应按照母材的化学成分、力学性能、焊接接头的抗裂性、焊前预热、焊后热处理、使用条件及施工条件等因素综合确定。且应符合下列规定:

6.3.1.1 焊接工艺性能应良好。

6.3.1.2 同种钢材焊接时,焊缝金属的性能和化学成分应与母材相当。

(1)低温钢应选用与母材的使用温度相适应的焊材,

(2)耐热耐蚀高合金钢,可选用镍基焊材。

6.3.1.3 异种钢材焊接时的焊条选用。

(1)当两侧母材均为非奥氏体钢或均为奥氏体钢时,可根据合金含量较低一侧母材或介于两者之间的选用焊材;

(2)当两侧母材之一为奥氏体钢时,应选用25Cr—13Ni型或含镍量更高的焊材。

6.3.1.4 复合钢板焊接时,基层和复层应分别选用相应焊材,基层与复层过渡处的焊接,应选用过渡层焊材。

6.3.1.5碳素钢及合金钢焊接材料的选用,宜符合本规范附录D第 D.0.1条及第D.0.2条的规定。

6.3.2埋弧自动焊时,选用的焊剂应与母材和焊丝相互匹配。

6.3.3 定位焊缝应符合下列规定:

6.3.3.1焊接定位焊缝时,应采用与根部焊道相同的焊接材料和焊接工艺,并应由合格焊工施焊。

6.3.3.2 定位焊缝的长度、厚度和间距,应能保证焊缝在正式焊接过程中不致开裂。

6.3.3.3在焊接根部焊道前,应对定位焊缝进行检查,当发现缺陷时应处理后方可施焊。

6.3.3.4与母材焊接的工卡具其材质宜与母材相同或同一类别号。拆除工卡具时不应损伤母材,拆除后应将残留焊疤打磨修整至与母材表面齐平。

6.3.4严禁在坡口之外的母材表面引弧和试验电流,并应防止电弧擦伤母材。

6.3.5对含铬量大于或等于3%或合金元素总含量大于5%的焊件,氩弧焊打底焊接时,焊缝内侧应充氩气或其他保护气体,或采取其他防止内侧焊缝金属被氧化的措施。

6.3.6 焊接时应采取合理的施焊方法和施焊顺序。

6.3.7施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满。多层焊的层间接头应错开。

6.3.8 管子焊接时,管内应防止穿堂风。

6.3.9 除工艺或检验要求需分次焊接外,每条焊缝宜一次连续焊完,当因故中断焊接时,应根据工艺要求采取保温缓冷或后热等防止产生裂纹的措施,再次焊接前应检查焊层表面,确认无裂纹后,方可按原工艺要求继续施焊。

6.3.10 需预拉伸或预压缩的管道焊缝,组对时所使用的工卡具应在整个焊缝焊接及热处理完毕并经检验合格后方可拆除。

6.3.11低温钢、奥氏体不锈钢、耐热耐蚀高合金钢以及奥氏体与非奥氏体异种钢接头焊接时应符合下列规定:

6.3.11.1 应在焊接作业指导书规定的范围内,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快焊速和多层多道焊工艺,并应控制层间温度。

6.3.11.2 对抗腐蚀性能要求高的双面焊焊缝,与腐蚀介质接触的焊层应最后施焊。

6.3.11.3低温钢焊接完毕,宜对焊缝进行表面焊道退火处理。

6.3.12复合钢焊接应符合下列规定:

6.3.12.1 严禁使用基层和过渡层焊条焊接复层。

6.3.12.2焊接过渡层时,宜选用小的焊接线能量。

6.3.12.3在焊接复层前,应将落在复层坡口表面上的飞溅物清理干净。

6.3.13应根据设计规定对奥氏体不锈钢焊缝及其附近表面进行酸洗、钝化处理。

6.4 焊前预热及焊后热处理

6.4.1进行焊前预热及焊后热处理应根据钢材的淬硬性、焊件厚度、结构刚性、焊接方法及使用条件等因素综合确定。

6.4.2要求焊前预热的焊件,其层间温度应在规定的预热温度范围内。

6.4.3当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。

6.4.4对有应力腐蚀的焊缝,应进行焊后热处理。

6.4.5 非奥氏体异种钢焊接时,应按焊接性较差的一侧钢材选定焊前预热和焊后热处理温

度,但焊后热处理温度不应超过另一侧钢材的临界点A

。

Cl

6.4.6调质钢焊缝的焊后热处理温度,应低于其回;每火温度。

6.4.7焊前预热的加热范围,应以焊缝中心为基准侧不应小于焊件厚度的3倍;焊后热处理的加热范围,每侧不应小于焊缝宽度的3倍,加热带以外部分应进行保温。

6.4.8焊前预热及焊后热处理过程中,焊件内外壁温度应均匀。

6.4.9焊前预热及焊后热处理时,应测量和记录其温度,测温点的部位和数量应合理,测温仪表应经计量检定合格。

6.4.10对容易产生焊接延迟裂纹的钢材,焊后应及时进行焊后热处理,当不能及时进行焊后热处理时,应在焊后立即均匀加热至200~300℃,并进行保温缓冷,其加热范围应与焊后热处理要求相同。

6.4.11 焊前预热及焊后热处理温度应符合设计或焊接作业指导书的规定,当无规定时,常用管材焊前预热及焊后热处理温度宜符合表6.4.11的规定;设备、容器焊接的焊前预热及焊后热处理温度应符合现行国家标准《钢制压力容器》GB 150的有关规定。

常用管材焊前预热及焊后热处理工艺条件表6.4.11

50℃。

6.4.13 焊后热处理的加热速率、热处理温度下的恒温时间及冷却速率应符合下列规定:6.4.13.1当温度升至400℃以上时,加热速率不应大于(205×25/δ)℃/h,且不得大于330℃/h。

6.4.13.2 焊后热处理的恒温时间应为每25mm壁厚恒温1h,且不得少于15min,在恒温期间内最高与最低温差应低于65℃。

6.4.13.3恒温后的冷却速率不应大于(60×25/δ)℃/h,且不得大于260℃/h,400℃以下可自然冷却。

6.4.14热处理后进行返修或硬度检查超过规定要求的焊缝应重新进行热处理。

碳钢管道焊接工艺

Proposal on Carbon Steel Pipe Welding 碳钢管道焊接工艺 1T echnical description 技术特征 1.1Pipe material and size: 20# seamless steel pipe 材质、规格:20#无缝钢管 1.2Work medium:water 工作介质:水 1.3Designed pressure:4㎏/㎝2 设计压力:4㎏/㎝2 1.4Work pressure:4㎏/㎝2 工作压力:4㎏/㎝2 1.5T est pressure:6㎏/㎝2 试验压力:6㎏/㎝2 2Related documents to this proposal: 本工艺编制依据: 2.1T echnical specification of F06B F06B技术文件 2.2GB50236-98《Field Equipment and Industrial Pipe Welding Work Execution and Acceptance Code》 国标GB50236-98《现场设备、工业管道焊接工程施工及验收规》2.3GB50235-97《Industrial Metal Pipe Works Construction and Acceptance Code》

国标GB50235-97《工业金属管道工程施工及验收规》 2.4CEFOC Welding T echnical Appraisal Report : HG3,HG2002-1 本公司焊接工艺评定报告:HG3,HG2002-1 3Welder焊工 3.1Welder should be certified in passing the Welding Examination of Boiler Pressure Container and Pressure Pipe。 焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。 3.2 Welder should pass the qualification test by GB50236-98 Code to obtain work permit of the Contractor before starting the welding work of this project. 焊工进入现场后,应按GB50236-98规定,先进行焊接实际操作考试合格。经总包方认可发证后,方能承担本项目的焊接工作。 3.3 This technical proposal should be complied to during the welding work of this project 焊工承担本项目的焊接工作中,应切实执行本焊接工艺。 4 Welding work inspection 焊接检验 4.1 Welding inspector should be fully acquainted with the F06B technical specification and both the international standards and this proposal 焊接检验人员应F06B技术文件及相关国标和本工艺。 4.2 Inspect the pipe materials and welding materials in

低合金高强钢的焊接性

低合金高强钢的焊接性 钢铁研究总院田志凌 1 前言 低合金高强(HSLA)钢的焊接性主要包括两个方面,其一是裂纹敏感性,其二是焊接热影响区的力学性能。过去40年,在钢材焊接性的研究方面,我国几代科技工作者进行了卓有成效的工作[1-5]。 在过去的40年,HSLA钢取得了显著进展,精炼技术、微合金钢技术、控轧控冷技术、形变热处理(TMCP)等一些先进技术的应用,使得现代HSLA钢的焊接性大大改善,尤其是HAZ冷列裂纹敏感性大大降低,粗晶区韧性大幅度提高,高效率、大线能量焊接工艺得以应用。然而,新的问题也伴随着出现,如母材的低碳当量高强度化使得冷裂纹从HAZ转移到焊缝金属中,多层焊接头中的局部脆性区问题等。本文将论述HSLA钢制造技术的进步给焊接性带来的变化,以及技术发展趋势。 2 HSLA钢的技术进步及其对焊接性的改善 过去40年,低成本、高性能是钢铁行业技术进步的主要发展方向,从焊接性的角度来看,影响最大的是精炼技术和轧制技术。 2.1 精炼技术的影响 焊接热裂纹、液化裂纹曾经是低碳钢、低合金钢焊接的一个重要问题,随着铁水预处理、碱氧炉炼钢、钢包精炼、真空精炼等精炼技术的采用,钢中S、P等杂质元素的含量越来越低,热裂纹、液化裂纹发生的频率已降得非常低。 以管线钢为例,目前的超纯净冶炼技术能够达到如下水平: P≤20ppm, S≤5ppm, N≤20ppm, O≤10ppm, H≤1.0ppm 此外,上世纪80年代以来,模铸已逐渐被连铸所代替,2001年我国的连铸比已超过90%,高均匀性连铸技术的应用,大大降低了铸坯中间偏析。 一方面,S、P等杂质元素的含量越来越低,另一方面,杂质元素的偏析程度越来越小,因此,HSLA钢焊接性评定中已不再进行热裂纹、液化裂纹敏感性评定。 2.2 轧钢技术和微合金化的影响 在上世纪五、六十年代,最广泛应用的结构钢就是C-Mn钢,钢材的强度主要靠提高C 的含量和合金元素的含量来实现,强度越高,冷裂纹敏感性就越大。 控制轧制的应用始于六、七十年代,控制轧制与正火处理相结合,能够降低钢的碳当量,提高钢材的抗裂性能,同时HAZ的韧性也得到了一定程度的提高。然而,生产力的发展要求采用大线能量焊接,如造船业,焊接效率是加快制造进度、降低成本的关键因素,而对于轧制原有状态和正火状态钢而言,大线能量焊接使得HAZ晶粒变得粗大,同时在粗晶区形成韧性很差的上贝氏体组织,针对这一技术问题,确立了Ti处理技术(1975年之前):根据钢中存在的氮(N)量,适当加入Ti,使TiN成细粒状均匀分布,TiN能够抑制奥氏体晶粒长大,促进晶内铁素体的形核。基于同一机理,微合金化技术得以发展,利用Nb, V, Ti 等微量元素形成细小的碳氮化物生产的细晶粒钢,能够适应较大线能量焊接,图1为Nb, V, Ti三种微合金元素形成的第二相粒子的溶解曲线,由此可见TiN对晶粒长大的阻力最大,Nb(CN)次之,VC最小。

碳素钢与合金钢

碳素钢与合金钢的区别 钢是泛指铁碳合金,或者叫做碳元素在晶体铁中的固溶体. 20 30 35 40 45号钢分别表示含碳量为0.2%、0.3%、0.35%、0.45%的优质碳素钢 所谓碳素钢,即除了铁元素外,材料中一般只有碳硅锰磷硫这五大天然元素,而再没有添加其他合金元素. 合金钢,是钢中除了铁和五大天然元素以外,还人为添加了另外的合金元素,以改变或者提高钢的某些特性.如CrNiMnMoWVB等。 可以理解为,碳素钢不含有其他合金元素;含有其他合金元素的钢即是合金钢。 马氏体不锈钢: 强度高,但塑性和可焊性较差。马氏体不锈钢的常用牌号有1Cr13、3Cr13等,因含碳较高,故具有较高的强度、硬度和耐磨性,但耐蚀性稍差,用于力学性能要求较高、耐蚀性能要求一般的一些零件上,如弹簧、汽轮机叶片、水压机阀等。这类钢是在淬火、回火处理后使用的。锻造、冲压后需退火。铁素体不锈钢: 含铬12%~30%。其耐蚀性、韧性和可焊性随含铬量的增加而提高,耐氯化物应力腐蚀性能优于其他种类不锈钢。属于这一类的有Crl7、Cr17Mo2Ti、Cr25,Cr25Mo3Ti、Cr28等。铁素体不锈钢因为含铬量高,耐腐蚀性能与抗氧化性能均比较好,但机械性能与工艺性能较差,多用于受力不大的耐酸结构及作抗氧化钢使用。这类钢能抵抗大气、硝酸及盐水溶液的腐蚀,并具有高温抗氧化性能好、热膨胀系数小等特点,用于硝酸及食品工厂设备,也可制作在高温下工作的零件,如燃气轮机零件等。 奥氏体不锈钢: 含铬大于18%,还含有8%左右的镍及少量钼、钛、氮等元素。综合性能好,可耐多种介质腐蚀。奥氏体不锈钢的常用牌号有1Cr18Ni9、0Cr19Ni9等。0Cr19Ni9钢的C<0.08%,钢号中标记为“0”。这类钢中含有大量的Ni和Cr,使钢在室温下呈奥氏体状态。这类钢具有良好的塑性、韧性、焊接性、耐蚀性能和无磁或弱磁性,在氧化性和还原性介质中耐蚀性均较好,用来制作耐酸设备,如耐蚀容器及设备衬里、输送管道、耐硝酸的设备零件等,另外还可用作不锈钢钟表饰品的主体材料。奥氏体不锈钢一般采用固溶处理,即将钢加热至1050~1150℃,然后水冷或风冷,以获得单相奥氏体组织。

碳钢管道焊接工艺规程(优选.)

碳钢管道焊接工艺指导书 1 范围 本标准适用于工业管道和公用管道的碳钢类钢材的焊接施工。 2 规范性引用文件 GB 50235-97 《工业金属管道工程施工及验收规范》 GB 50236-98 《现场设备、工业管道焊接工程施工及验收规范》 《焊工技术考核规程》 3 先决条件 3.1 材料 3.1.1 母材 进入现场的管材、管件等应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验报告。 3.1.2 焊接材料(以下简称焊材) 3.1.2.1 进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材质量证明书。 3.1.2.2 施工现场的焊材二级库已建立并正常运行。焊材的管理按《焊接材料管理规范》规定要求执行。 3.2 主要设备及工具 3.2.1 设备 焊机等设备完好,性能可靠。计量仪表正常,并经检定合格且有效。 3.2.2 工具 角向磨光机、钢丝刷、凿子、榔头等焊缝清理与修磨工具配备齐全。 3.3 焊接工艺评定按相应规程、标准规定的要求已完成。 3.4 焊工按《锅炉压力容器焊工考试规则》规定要求,经考核具有相应的持证项目。 3.5 焊接环境 3.5.1 施焊环境应符合下列要求: 3.5.1.1 施焊环境温度应能保证焊件焊接时所需的足够温度和焊工操作技能不受影响;3.5.1.2 风速:手工电弧焊小于8m/s,气体保护焊小于2m/s;

3.5.1.3 焊接电弧在1m范围内的相对湿度小于90%。 3.5.2 焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,必须采取挡风、防雨、防雪、防寒和预加热等有效措施。无保护措施,不得进行焊接。 4 焊接工艺流程 焊接工艺流程见图1。 焊接工艺流程图 5 工艺要点 5.1 坡口加工 5.1.1 管道的坡口形式和坡口尺寸应按设计文件或焊接工艺规定要求进行。 5.1.2 不等厚对接焊件坡口加工应符合《工业金属管道工程施工及验收规范》规定要求。 5.1.3 坡口加工宜采用机械方法,也可采用等离子切割、氧乙炔切割等热加工方法。在采用热加工方法加工坡口后,应除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

碳素钢及合金钢的焊接

6 碳素钢及合金钢的焊接 6.1 一般规定 6.1.1 本章适用于含碳量小于或等于0.30%的碳素钢、低合金结构钢、低温钢、耐热钢、不锈钢、耐热耐蚀高合金钢现场焊接设备和管道的手工电弧焊、氩弧焊、二氧化碳气体保护焊、埋弧焊及氧乙炔焊。 6.1.2 焊缝的设置应避开应力集中区,便于焊接和热处理,并应符合下列规定: 6.1.2.1 钢板卷管或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm; 6.1.2.2 加热炉受热面管子的焊缝中心与管子弯曲起点、联箱外壁及支、吊架边缘的距离不应小于70 mm;同一直管段上两个对接焊缝间的距离不应小于150 mm; 6.1.2.3除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应 小于管子外径,且不应小于l00 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径; 6.1.2.4 不宜在焊缝及其边缘上开孔,当不可避免时,应符合本规范第11.3.9条的规定。 6.1.3焊缝的坡口形式和尺寸应符合设计文件和焊接作业指导书的规定。当无规定时,埋弧焊焊缝坡口形式及尺寸应符合现行国家标准《埋弧焊焊缝坡口的基本形式与尺寸》GB 986的规定,其他焊缝坡口形式和尺寸应符合本规范附录C第C.0.1条的规定。 6.2 焊前准备 6.2.1焊件的切割和坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。 6.2.2焊件组对前应将坡口及其内外侧表面不小于l o mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不得有裂纹、夹层等缺陷。 6.2.3除设计规定需进行冷拉伸或冷压缩的管道外,焊件不得进行强行组对。 6.2.4 管于或管件对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm; 6.2.5设备、容器对接焊缝组对时的错边量应符合表6.2.5及下列规定。 6.2.5.1只能从单面焊接的纵向和环向焊缝,其内壁最大错边量不应超过2mm; 6.2.5.2 复合钢板组对时,应以复层表面为基准,错边量不应超过钢板复层厚度的50%,且不应大于1mm。 6.2.6 不等厚对接焊件组对时,薄件端面应位于厚件端面之内。当内壁错边量超过本规范第6.2.4条及第6.2.5条规定或外壁错边量大于3nim时,应对焊件进行加工(图6.2.6)。

工业管道碳钢焊接通用施工工艺

工业管道碳钢焊接通用施工工艺 1适用范围: 本工艺适用于工程中碳钢及16Mn钢等非低温管材类采用氩弧焊、手工电弧焊的焊接施工。 2 施工准备 2.1材料要求: 2.1.1 施工现场应配有符合要求的固定焊条库或流动焊条库。 2.1.2 焊材必须具有质量证明书或材质合格证,焊材的保管、烘干、发放、回收严格按《压力管道安装质量保证手册》中有关规定执行,焊条烘干参数原则上按生产厂家说明书提供的参数进行,如无则按焊接工艺指导书给定的参数进行。 2.1.3 焊丝使用前,应去除表面的油脂、锈等杂物。 2.1.4 保温材料性能应符合预热及热处理要求。 2.2 机具要求: 2.2.1 焊机为直流焊机,焊机应完好、性能可靠,双表指示灵敏,且在校准周期内。 2.2.2 预热及热处理的设备完好,性能可靠,检测仪表在校准周期内,且符合《压力管道质保手册》中的计量要求。 2.2.3焊工所用的焊条保温筒,刨锤、钢丝刷齐全。 2.3 作业条件 2.3.1 人员资格: 焊工必须持有《锅炉压力容器焊工合格证》或GB50236合格证或设计规定的其它合格证,其材质、直径、厚度、位置应能满足工程焊接要求。 2.3.2 环境条件: 施焊前应确认环境符合下列要求: a) 风速:手弧焊小于8m/S 氩弧焊小于2m/S b) 相对湿度:相对湿度小于90%。 c) 环境温度:当环境湿度小于0o时,对不预热的管道焊接前应在始焊处100mm范围内预热15℃以上,当环境温度低于-20℃时,必须采取保暖措施。

当环境条件不符合上述要求时,必须采取挡风、防雨等有效防护措施。 3 焊接 3.1 焊接施工程序: *当有要求时。 3.2 坡口 1)尺寸要求见附表焊接工艺指导书 2)组对质量要求: --壁厚相同的管道组成件组对时,应使内壁平齐,其错边量不应超过下列规定: SHA级管道为壁厚的10%,且不大于0.5mm; SHB级管道为壁厚的10%,且不大于1mm; 其它管道为壁厚的10%,且不大于1.5mm。 --壁厚不同的管道组成件组对时,当壁厚差大于下列数值时,应按下图要求进行加工: SHA级管道内壁差0.5mm,或外壁差2mm; SHB级管道内壁差1mm,或外壁差2mm; 其它管道内壁差1.5mm,或外壁差2mm

碳钢和合金钢

第九章碳钢及合金钢 (工业用钢) 第一节工业用钢的分类及牌号表示方法钢是经济建设中使用最广、用量最大的金属材料,在现代工农业生产中占有重要地位。 碳钢:含碳量在0.0218%~2.11%之间的铁碳合金称为碳素钢,简称碳钢。 合金钢:在碳钢的基础上特意地加入一种或几种合金元素,使其使用性能和工艺性能得以提高的铁基的合金称为合金钢。 钢中除铁、碳及合金元素外,还有炼钢时随生铁、脱氧剂和燃料带入的硅、锰、硫、磷、氮、氢、氧等元素。 钢的分类方法多种多样,其主要方法有如下几种: 一、钢材的品种 为便于采购、订货和管理,我国目前将钢材按外形分为型材、板材、管材、金属制品四大类,共十六大品种: 1.型材 钢轨、型钢(圆钢、方钢、扁钢、六角钢、工字钢、槽钢、角钢及螺纹钢等)、线材(直径5-10毫米的圆钢和盘条)等。 2.板材 薄钢板:厚度等于和小于4毫米的钢板; 厚钢板:厚度大于4毫米的钢板;又可分为中板(厚度大于4mm小于20mm)、厚板(厚度大于20mm小于60mm)、特厚板(厚度大于60mm); 钢带:也叫带钢,实际上是长而窄并成卷供应的薄钢板; 电工硅钢薄板:也叫硅钢片或矽钢片。 3.管材 无缝钢管:用热轧、热轧—冷拔或挤压等方法生产的管壁无接缝的钢管; 焊接钢管:将钢板或钢带卷曲成型,然后焊接制成的钢管。 4.金属制品:包括钢丝、钢丝绳、钢绞线等。 二、钢的分类

按用途分类 结构钢 工具钢 工程结构钢 机器结构钢 建筑工程用钢 桥梁工程用钢 船舶工程用钢 车辆工程用钢 渗碳钢属于低碳钢或低碳合金钢 调质钢 属于中碳钢或中碳合金钢 弹簧钢属于中、高碳钢或中、高碳合金钢 滚动轴承钢属高碳合金钢 一般属于低碳钢 或低碳低合金钢 刃具钢 一般属于高碳钢 模具钢或高碳高合金钢 量具钢 不锈钢 耐热钢 耐磨钢 钢的种类繁多,为了便于生产、使用和研究,可以按照化学成分、冶金质量和用途对钢进行分类。 1.按化学成分分类。碳钢、合金钢两大类。 碳钢:低碳钢(Wc<0.25%)、中碳钢(Wc=0.25%~0.60%)和高碳钢(Wc>0.6%)合金钢:按钢中含合金元素总量(Me%)分为低合金钢(Me<5%)、中合金钢(Me=5~10%)和高合金钢(Me>10%)。 按合金元素的种类可分为锰钢、铬钢、硼钢、铬镍钢、硅锰钢等。 2.按冶金质量分类。按钢中所含有害杂质硫、磷的多少,可分为: 普通钢:S%≤0.055%,P%≤0.045% 优质钢:S%、P%≤0.040% 高级优质钢:S%≤0.030%,P%≤0.035% 此外,按冶炼时脱氧程度,可将钢分为沸腾钢(脱氧不完全)、镇静钢(脱氧较完全)和半镇静钢三类。 3.按金相组织分类 按钢退火态的金相组织可分为亚共析钢、共析钢、过共析钢三种。 按钢正火态的金相组织可分为珠光体钢、贝氏体钢、马氏体钢、奥氏体钢等四种。 4.按成形方法分类。锻钢、铸钢、热轧钢、冷轧钢等。 5.按用途分类。按钢的用途可分为结构钢、工具钢、特殊性能钢三大类。

碳素钢和低合金钢的定义

碳钢 主要指力学性能取决于钢中的碳含量,而一般不添加大量的合金元素的钢,有时也称为普碳钢或碳素钢。 碳钢也叫碳素钢,指含炭量WC小于2%的铁碳合金。 碳钢除含碳外一般还含有少量的硅、锰、硫、磷。 按用途可以把碳钢分为碳素结构钢、碳素工具钢和易切削结构钢三类,碳素结构钢又分为建筑结构钢和机器制造结构钢两种; 按冶炼方法可分为平炉钢、转炉钢和电炉钢; 按脱氧方法可分为沸腾钢(F)、镇静钢(Z)、半镇静钢(b)和特殊镇静钢(T Z); 按含碳量可以把碳钢分为低碳钢(WC ≤ 0.25%),中碳钢(WC0.25%—0.6%)和高碳钢(WC>0.6%); 按磷、硫含量可以把碳素钢分为普通碳素钢(含磷、硫较高)、优质碳素钢(含磷、硫较低)和高级优质钢(含磷、硫更低)和特级优质钢。 一般碳钢中含碳量较高则硬度越大,强度也越高,但塑性较低。 按国际标准,把钢区分为非合金钢和合金钢两大类,非合金钢是通常叫做碳素钢的一大钢类,钢中除了铁和碳以外,还含有炉料带入的少量合金元素Mn、Si、Al,杂质元素P、S及气体N、H、O等。合金钢则是为了获得某种物理、化学或力学特性而有意添加了一定量的合金元素Cr、Ni、Mo、V,并对杂质和有害元素加以控制的另一类钢。 原则上讲,合金钢分为低合金钢、中合金钢和高合金钢,顾名思义,以含有合金元素的总量来加以区分,总量低于3%称为低合金钢,5~10%为中合金钢,大于10%为高合金钢。在国内习惯上又将特殊质量的碳素钢和合金钢称为特殊钢,全国31家特钢企业专门生产这类钢,如优质碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、高速工具钢、碳素弹簧钢、合金弹簧钢、轴承钢、不锈钢、耐热钢、电工钢,还包括高温合金、耐蚀合金和精密合金等等。在钢的分类上,近年虽努力向国际通用标准靠拢,但还有许多不同之处。 ①随着特钢向“特”、“精”、“高”发展,向深加工方向延伸,特钢的领域越来越窄。美国特钢协会将特钢定位在工模具钢、不锈钢、电工钢、高温合金和镍合金。日本把结构钢和高强度钢归并在特钢范畴。随着我国普钢企业的技术改造和工艺进步,特钢企业的产品领域也在缩小,1999年普钢厂已生产特钢产品总量的34%。 ②国外的低合金钢,实际上是我们所熟悉的低合金高强度钢,属于特殊钢范畴,在美国叫做高强度低合金钢(HSLA—Steel),俄罗斯及东欧各国称为低合金建筑钢,日本命名为高张力钢。而在国内,首先是把低合金钢划入了普钢范围,概念上的区别导致在产品质量上的差异。在名称上也几经变化,如低合金建筑钢、普通低合金钢、低合金结构钢,至1994年叫做低合金高强度结构钢(GB/T1591—94)。到目前为止,从发表的资料文献来看,低合金钢的名称仍然随着国家、企业和作者而异。

碳钢及普通低合金钢的焊接

碳钢及普通低合金钢的焊接 1.什么是碳素钢?常用的有哪几种? 答:碳素钢也叫碳钢。常用焊接的有低碳钢(含C≤0.25%)和中碳钢 (含C=0.25%--0.60%);优质碳素结构钢(08、10、15、20、25、30、35、40、45)2.为什么叫普通低合金钢?它们是如何分类的? 答:在普通低合金钢中,除碳以外,还含有少量其他元素,如:锰、硅 、钒、钼、钛、铝、铌、铜、硼、磷、稀土等,性能发生变化,得到比一般碳钢更优良的性能,如:高强度钢、耐蚀钢、低温钢、耐热钢等。 3.什么是金属材料的机械性能? 答:强度、硬度、朔性、韧性、耐疲劳和蠕变性能等。 4.什么是钢材的工艺性能? 答:钢材承受各种冷热加工的能力,如:可切削性、可锻性、可铸性和可焊接性等。 5.什么是金属的焊接性? 答:在一定的焊接工艺条件下获得优质焊接接头的难易程度。包括两方面的内容: 一是接合性能,又称工艺可焊性;二是使用性能,又称使用可焊性。 6.为什么ER50-6实心焊丝使用十分普遍?它适合哪些钢材? 答:ER50-6实心焊丝(如:唐山神钢MG-51T)适合的钢材有: 〈1〉普通碳素结构钢:Q215 Q235 Q255 Q275 〈2〉优质碳素结构钢: 08 10 15 20 25 30 35 40 45 15Mn 20Mn 25Mn 30Mn 35Mn 〈3〉碳素铸钢:ZG200-400H ZG230-450H ZG275-485H 〈4〉压力容器用碳素钢: 20R 〈5〉锅炉用碳素钢: 20g 〈6〉桥梁用碳素结构钢: 16q 〈7〉核压力容器用碳素钢: 20HR 〈8〉汽车制造用碳素结构钢: 08Al 15Al 〈9〉普通低合金高强度结构钢:Q295 (09MnV、09MnNb、09Mn2) Q345 (14MnNb、16Mn、16MnRE)Q390 (15MnV、15MnTi、16MnNb) Q420 (15MnVN、14MnVTiRE) 〈10〉船体用低合金高强度结构钢 AH32 DH32 EH32 AH36 〈11〉压力容器用低合金高强度结构钢 16MnR 15MnVR 15MnVNR 〈12〉锅炉用低合金高强度结构钢 16Mng 19Mng 22Mng 〈13〉桥梁用低合金高强度结构钢 16Mnq(16MnCuq)15MnVq 15MnVNq 〈14〉石油天然气管道用低合金高强度结构钢 S290 S315 S360 S380 S415 7.为什么低合金高强钢会出现裂纹?有哪些影响因素? 答:随含碳量和合金元素的增加,产生冷裂纹的敏感性增加。产生冷裂纹的三要素是:〈1〉焊接接头中产生淬硬的马氏体组织〈2〉焊接接头中扩散氢〔H〕含量高 〈3〉焊接接头中有较高的残余应力 8.为什么防止冷裂纹要采取工艺措施? 答:防止冷裂纹要采取的工艺措施有: 〈1〉建立低氢的焊接环境 〈2〉制定合理的焊接工艺和焊接顺序

碳素结构钢及低合金高强钢焊接方法一

真理惟一可靠的标准就是永远自相符合--- 碳素结构钢及低合金高强钢焊接方法(一))焊接(编者按:本文原为高力生教授、潘际銮院士和闫炳义高级技师 后的一个书”参加三峡总公司召开的“三峡工程金属结构焊接专家咨 询会面意见。编者将其节录整编成文予以发表,以期对三峡工程金属 结构焊接技术的提高有所裨益。本文已经原作者审阅1 可焊性好的钢种,其160Q216MnR和摘要:三峡工程压力钢管选用焊 接方法首选气保焊。设为首页在预制厂应推广实心焊丝气保焊,在实 验基础上推广药芯焊丝气保焊,推广气电立焊;在工地安装立足于手 工焊的基础上推广气保护焊。这些方法必将带来巨大的效益。 三峡工程目前正在施工的重要结构主要有电站压力钢管、水轮机座和 船闸门,其中水轮机座的施工工艺质量由国外公司负责,其余两项由 国内制造商和施工单位承包,闸门制造多由国内知名船厂承担,具焊

接工艺比较成熟,相对船体制造的没备和工艺已不是什么难事;由于材料的低合金钢,所以今后的主要问题是工地安装时,(Q345)为强度级别较低如何提高效率,降低成本。14压力钢管的制作和安装将成为主要矛盾,工程前期共有压力钢管低合金高强610U2,上段为由于材料复杂22500t条,约,(16MnR下段为 真理惟一可靠的标准就是永远自相符合--- ,安装位(φ12499mm)58mm),特别是管道直径大钢),板厚度大(最厚达置复杂,因此不同于常规管道的制作和安装。三峡工程金属此次有幸参加了三峡开发总公司工程建设部组织的“,受益匪浅,但由于时间太短,会前对几个承结构焊接技术专家咨询会”包单位的工作和试验资料未及仔细学习,所以有些意见未能允分表达,现对有些观点加以说明。1.三峡工程压力钢管的选材思想和实践是成功2 都是可焊性60kg级的610U2的上段选用16MnR、下段选日本NKK(CF

碳素钢及低合金钢焊接工艺标准

低碳钢及低合金钢焊接施工工艺标准 1 适用范围 本工艺标准适用于低碳钢和低合金强度用钢(热轧、正火低合金钢)手工电弧焊、埋弧自动焊、手工钨极氩弧焊及熔化极气体保护焊的焊接施工。 2 施工准备 2.1 技术准备(施工标准、规范) 2.1.1 《工业金属管道工程施工及验收规范》GB50235 2.1.2 《现场设备、工业管道焊接工程施工及验收规范》GB50236 2.1.3 《石油化工剧毒、可燃介质管道工程施工及验收规范》SH3501 2.1.4 《焊条质量管理规程》JB3223 2.1.5 《钢制压力容器》GB150 2.1.7 《钢制压力容器焊接工艺评定》JB4708 2.1.8 《钢制压力容器焊接规程》JB/T4709 2.1.9 《压力容器无损检测》JB4730 2.2 作业人员 注:焊工合格证考核按《锅炉压力容器压力管道焊工考试与管理规侧》和《现场设备、工业管道焊接工程施工及验收规范》GB50236第5条进行考试。 2.3 材料检查验收 2.3.1 工程材料 2.3.1.1 焊接工程所采用的材料,应符合设计文件的规定。 2.3.1.2 材料应具有出厂合格证和质量证明书。其检验项目及技术要求标准应符合国家标准或行业标准。 2.3.1.3 材料入库前应核对材料牌号和质量证明书。并按相应国家标准或行业标准进行检查和验收2.3.1.4 国外材料应符合合同规定的材料标准,并按相应材料标准进行复验。 2.3.2 焊接材料 2.3.2.1 焊条应符合国家现行的《碳钢焊条》GB5117,《低合金钢焊条》GB5118。 2.3.2.2 焊丝应符合国家现行的《焊接用钢丝》GB1300,《二氧化碳气体保护焊用焊丝》GB8110,焊剂

Q460低合金高强度钢的焊接工艺分析

Q460低合金高强度钢的焊接工艺分析 蔺云峰(山西焦煤霍煤电集团机电总厂,山西霍州,031412) 摘要:介绍了Q460低合金结构钢的主要成分、力学性能,给出了焊接Q460低合金高强度钢的焊接应选用的焊接材料和焊接设备,对焊接过程中存在的主要问题提出了解决的办法。关键词:Q460;焊接工艺;焊接性能 液压支架的作用是有效地支撑工作面的顶板,隔离采空区,防止矸石进入回采工作面和推进输送机。它与采煤机和输送机配套使用,实现采煤综合机械化。其使用寿命取决于本身结构的质量。由于支架结构件工作环境恶劣,使用过程中承受动、静载荷,存在应力腐蚀现象等。为了保证支架结构件在使用过程中动作可靠,支架尺寸稳定性的要求,以及预防焊接过程中产生冷裂纹、热裂纹及气孔现象,我公司液压支架结构件大多采用Q460低合金高强度钢。经过反复试验,我们完善了Q460低合金高强度钢的焊接工艺。 1.Q460低合金结构钢主要成分及力学性能 (1)Q460低合金高强度钢是在16Mn钢的基础上加入Cr,Ni,V,Ti等合金元素炼制而成。钒和钛的加入,能使钢材强度增高,同时又能细化晶粒,减少钢材的过热倾向。Q460低合金高强度结构钢的力学性能见表1,Q460低合金高强度结构钢的成分见表2。 (2)焊接性分析。低合金钢焊接具有热裂纹、冷裂纹、淬硬倾向及氢致裂纹敏感性强等主要特点。碳当量是判断焊接性最简便的方法之一。碳当量是指把钢中合金元素(包括碳的含量)按其作用换算成碳的相当含量。随着碳当量的增加,钢的塑性急剧下降,并且在高应力的作用下,产生焊接裂纹的倾向也大为增加,焊接时有明显的淬硬倾向。因此焊接时,需较小的热输入。同时,氢致裂纹是低合金结构钢焊接接头最危险的缺陷,所以需要采取适当预热,控制线能量等工艺措施。 表1 Q460低合金高强度结构钢的力学性能 牌号屈服强度σs/MPa 抗拉强度/MPa 伸长率δ5/% Q460 460 550~720 17 表2 Q460低合金高强度结构钢的成分(%) w(C)w(Si)w(Mn)w(S)w(P)5w(Cr)w(Ni)w(Ti)w(Nb) ≤0.2 ≤0.55 1.0~1.7 ≤0.035 ≤0.03 ≤0.7 ≤0.7 0.02~0.2 0.015~0.06 2.焊接材料及焊接设备的选用 (1)结合性能与使用性能是选用焊材的决定因素。对焊缝的力学性能要求,抗拉强度就是由结合性能与使用性能决定的。同时,考虑等强度的原则,选择H08MnMoA焊丝. (2)点焊时选用E5515碱性焊条,此焊条熔敷金属抗拉强度最小值为550MPa,适用于全位置焊接,药皮为低氢钠型。采用直流反接焊接。用此焊条,由于脱氧完全,合金过渡容易,能有效地降低焊缝中的氢、氧、硫;焊缝中的力学性能和抗裂性能均比酸性焊条好。焊接时采用短弧焊。 (3)焊接设备选用OTC500CO2气体保护焊机。采用CO2气体保护焊的焊接方法,其焊接效率高,没有熔渣,熔池可见度好,热量集中,焊接热影响区窄,焊接变形小,焊接接头含氢量低。焊接工艺参数见表4 焊接焊丝直径/焊丝伸出长度/焊接电流/电弧电压气体流量/ 层次mm mm A /V (L/min) 打底焊 1.2 20 90~110 18~20 10~15 填充焊 1.2 20 220~240 24~26 20

第七章 合金钢简答题

第七章合金钢 碳钢具备很多优点,在机器制造业中获得了广泛应用。但是碳钢淬透性低、回火抗力差、不具备特殊的物理、化学性能,且屈强比低,约为0.6。而合金钢屈强比一般为0.85~0.9。在零件设计时,屈服强度是设计的依据。所以,碳钢的强度潜力不能充分发挥。为了满足使用要求,必须选用合金钢。 1、合金元素对钢中基本相有哪些影响? 答:⑴与碳亲合力很弱的合金元素,溶入铁素体内形成合金铁素体,对基体起固溶强化作用,与碳不发生化合反应。 ⑵与碳亲合力较强的合金元素,一般能置换Fe3C中的铁原子,形成合金Fe3C。合金Fe3C较Fe3C稳定性略高,硬度较为提高,是低合金钢中存在的主要碳化物。 ⑶与碳亲合力很强的合金元素,且含量大于5%,易形成特殊碳化物。它比合金渗碳体具有更高的熔点、硬度、耐磨性和回火稳定性。 2、普通低合金钢与含碳量相同的碳素钢相比有什么特点?这类钢常用于哪些场合?钢中合金元素主要作用是什么? 答:普通低合金钢是一种低碳、低合金含量的结构钢,其含碳量<0.2%,合金元素含量<3%。与具有相同含碳量的碳素钢相比具有较高的强度,较高的屈服强度,因此,在相同受载条件下,使结构的重量减轻20~30%。具有较低的冷脆转变温度(-30℃)。 普通低合金钢主要用于桥梁、车辆、油罐以及工程构件。因此它的工作环境大多在露天,受气温和大气中腐蚀性气体的影响较大。 钢中合金元素的主要作用:Mn—强化铁素体基体;V、Ti—细化铁素体晶粒,形成碳化物起弥散强化的作用;Cu、P—提高钢对大气的抗蚀能力。 3、普通低合金钢常用于哪些场合?对性能有何要求?如何达到这些性能要求? 答:普通低合金钢主要用于桥梁、车辆、油罐以及工程构件。 由于它的工作环境大多在露天,受气温和大气中腐蚀性气体的影响较大。因此对它的性能要求如下:良好的综合力学性能,ζs=350~650 MPa,δ=16~23%,αk=60~70 J/cm2;良好的焊接性、冷热加工性;较好的抗蚀性;低的冷脆转化温度,一般为-30℃。 为了达到这些要求,普通低合金钢碳含量低,一般为0.1~0.2%;合金元素含量低,一般<3%。主加元素Mn用来强化铁素体基体;辅加元素V、Ti用来形成碳化物起弥散强化的作用,同时细化铁素体晶粒;Cu、P用来提高钢对大气的抗蚀能力。 4、合金钢与碳钢相比,为什么它的力学性能好?热处理变形小?为什么合金工具钢的耐磨性、热硬性比碳钢高? 答:合金钢中的合金元素能溶入铁素体基体起固溶强化作用,只要加入量适当并不降低钢的韧性;除了Co和Al外,其它合金元素均使C曲线右移,使合金钢淬火时临界冷却速度下降,淬透性提高,从而使力学性能在工件整个截面上均匀(特别是ζs和αk)。故合金钢力学性能好。 合金钢淬透性高,临界冷却速度小,故可用较小的冷却速度进行淬火,使热应力大大降低,所以,合金钢的热处理变形小。 合金工具钢中存在合金渗碳体和特殊炭化物,比碳素工具钢中的渗碳体具有更高的硬度和稳定性,弥散度高,故耐磨性高。

低合金钢焊接大全

第十三章低合金钢的焊接 13.1概述 低合金钢是在碳素钢的基础上添加一定量的合金化元素而成,其合金元素的质量分数一般不超过5%,用以提高钢的强度并保证其具有一定的塑性和韧性,或使钢具有某些特殊性能,如耐低温、耐高温或耐腐蚀等。常用来制作焊接结构的低合金钢可分为高强度钢、低温用钢、耐腐蚀用钢及珠光体耐热钢四种。 13.2低合金高强钢的焊接 其中高强度钢应用最广泛,按钢材的屈服强度及使用时的热处理状态又可分以下三种: a. 在热轧、控冷控轧及正火(或正火加回火)状态下焊接和使用,屈服强度为295~490MPa的低合金高强度结构钢。 b. 在调质状态下焊接和使用的,屈服强度为490~980Mpa的低碳低合金调质钢。 c.w(C)为0.25~0.50%,屈服强度为880~1176Mpa的中碳调质钢。 标准中钢的分类是按照钢的力学性能划分的。钢的牌号由代表屈服点的汉语拼音字母Q、屈服点数值、质量等级符号三个部分按顺序排序排列。按照钢的屈服强度,低合金高强度钢分5个强度等级,分别是295MPa、345MPa、390MPa、

420MPa及460MPa。每个强度等级又根据冲击吸收功要求分成A、B、C、D、E、5个质量等级,分别代表不同的冲击韧性要求。 低合金高强钢中w(C)一般控制在0.20%以下,为了确保钢的强度和韧性,通过添加适量的Mn、Mo等合金元素及V、Nb、Ti、Al、等微合金化元素,配合适当的轧制工艺或热处理工艺来保证钢材具有优良的综合力学性能。由于低合金高强度钢具有良好的焊接性、优良的可成形性及较低的制造成本,因此,被广泛地用于压力容器、车辆、桥梁、建筑、机械、海洋结构、船舶等制造中,已成为大型焊接结构中最主要的结构材料之一。 低合金高强钢的强化机理与碳素钢不同,碳素钢主要通过钢中的碳含量形成珠光体、贝氏体和马氏体来达到强化;而低合金高强钢的强化主要是通过晶粒细化、沉淀硬化及亚结构的变化来实现。 屈服强度为295~390MPa的低合金钢大多属于热轧钢,是靠合金元素锰的固溶强化获得高强度。如Q345,当Q345钢作为低温压力容器用钢或厚板结构时,为改善低温韧性,也可在正火处理后使用。Q345、Q390等微合金化低合金钢是在Q345钢基础上,加入少量可细化晶粒和沉淀强化的Nb (0.015%~0.06%)或V(0.02%~0.20%)。这些钢在热轧状态下性能不稳定,正火处理使其晶粒细化和碳化物均匀弥散析出,从而获得高的塑性和韧性。所以Q345、Q390钢在正火状态下使用更为合理。 屈服强度大于390MPa的低合金钢一般需要在正火或正火加回火状态下使用,如Q420等。正火处理后形成的碳、氮化合物以细小质点从固溶体沉淀析

钢碳钢和合金钢(终审稿)

钢碳钢和合金钢 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

碳素钢1.概述 钢分为碳素钢(简称碳钢)和合金两大类。 碳钢是指含碳量小于2.11%并含有少量硅、锰、硫、磷杂质的铁碳合金。工业用碳钢的含碳量一般为0.05%~1.35%。 为了提高钢的力学性能、工艺性能或某些特殊性能(如耐腐蚀性、耐热性、耐磨性等),冶炼中有目的地加入一些合金元素(如Mn、Si、Cr、Ni、Mo、W、V、Ti 等),这种钢称为合金钢。 合金钢的分类方法有多种,常见的有以下两种。 (1)按用途分类分为三类: 合金结构钢,用于制造各种性能要求更高的机械零件和工程构件; 合金结构钢,用于制造各种性能要求更高的刃具、量具和模具; 特殊性能钢,具有特殊物理和化学性能的钢,如不锈钢、耐热钢、耐磨钢等。(2)铵合金元素总含量多少分类分为三类: 低合金钢,合金元素总含量小于5%; 中合金钢,合金元素总含量为5%~10%; 高合金钢,合金元素总含量大于10%。 2.合金钢牌号的表示方法 合金钢是按钢材的含碳量以及所含合金元素的种类和数量编号的。 ①钢号首部是表示含碳量以及所含合金结构钢与碳素结构钢相同,以万分之一的碳作为单位,如首部数字为45,则表示平均含碳量为0.45%;合金工具钢以千分之一的碳作为单位,如首部数字为5,则表示平均含碳量为0.5%。

②在表示含碳量的数字后面,用元素的化学符号表示出所含的合金元素。合金元素的含量以百分之几表示,当平均含量小于1.5%时,只标明元素符号,不标含量。如25Mn2V,表示平均含碳量为0.25%,含锰量约为2%,含钒量小于1.5%的合金结构钢。又如9SiCr,表示平均含碳量为0.9%,含硅、铬都少于1.5%的合金工具钢。 ③对于含碳量超过1.0%的合金工具钢,则在牌号中不表示含碳量。如CrWMn钢,表示含碳量大于1.0%并含有铬、钨、锰三种合金元素的合金工具钢。但也有特例,高速钢的含碳量小于1.0%,牌号中也不表示含碳量。如W18Cr4V钢,其含碳量仅为0.7%~0.8%。 ④特殊性能钢牌号中也不表示方法基本上与合金工具钢相同。如2Cr13,表示平均含碳量为0.2%,含铬量约为13%的不锈钢。 ⑤有些特殊用钢,则用专门的表示方法,如滚动轴承钢,其牌号以G表示,不标含碳量,铬的平均含量用千分之几表示。如GCr15,表示含铬量为1.5%的滚动轴承钢。 ⑥对于高级优质钢,在钢号末尾加一个“A”字,如38CrMoAIA。 低合金工具钢中常用的有9Mn2v、9SiCr、CrWMn等。9SiCr可用于制作丝锥、板牙等。由于铬、硅同时加入,淬透性明显提高,油淬直径可达40~50mm;同时还能强化铁素体,尤其是硅的强化作用显着;另外Cr还能细化碳化物,使之均匀分部,因而耐磨性提高,不易崩刀;Si还能提高回火稳定性,使钢在250~300℃仍能保持HRC60以上。9SiCr可采用分级或等温淬火,以减少变形,因而常用于指作形状复杂的、要求变形小的刀具。 硅使钢在加热时容易脱碳,退火后硬度偏高(HB217~241),造成切削加工困难,热处理时要予以注意。

低碳钢的焊接工艺

低碳钢钢焊接工艺 1.材料简介 普通碳素结构钢,其屈服强度约为235MPa,随着材质厚度的增加屈服值减小。由于钢含碳量适中,因此其综合性能较好,强度、塑性和焊接等性能有较好的配合,用途最为广泛,大量应用于建筑及工程结构,以及一些对性能要求不太高的机械零件。 2.焊接特点 的碳和其他合金元素含量较低,其塑性、韧性好,一般无淬硬倾向,不易产生焊接裂纹等倾向,焊接性能优良。 焊接时,一般不需要预热和焊后热处理等特殊的工艺措施,也不需选用复杂和特殊的设备。对焊接电源没有特殊要求,一般的交、直流弧焊机都可以焊接。 在实际生产中,根据工件的不同加工要求,可选择手工电弧焊、CO2气体保护焊、埋弧焊等焊接方法。 3. 焊条电弧焊 焊条电弧焊是一种基本的焊接方法,其设备简单,操作方便、灵活,应用较为广泛。 3.1 焊材选择 普通碳素结构钢,当作为一般结构焊接时,可搭配E43系列焊条使用,一般多使用E4303焊条。当其作为动载荷或是复杂的厚板结构时,一般选用E4315、E4316、E5015、E5016焊条。其化学成分及力学性能见表3.1.1。焊条在使用前需进行烘干处理。 表3.1.1 焊条化学成分及力学性能 焊条型号熔敷金属含量% 抗拉强 度MPa 屈服强 度MPa 伸长 率% Mn Si S P Ni Cr Mo V E4303 — —— — 0.035 0.040 — — — — — — — — 420 330 22 E4315 1.25 0.90 0.30 0.20 0.30 0.08 E4316 E5015 1.60 0.75 490 400 E5016 3.2 焊前准备

焊接前,焊件按工艺要求选择坡口形式,开坡口并清除坡口、焊件对接面及周围的锈蚀、油污等有害物质,避免产生焊接缺陷。同时也要保证焊条的表面清洁、无污物。 当环境温度低于0℃,或者焊件较厚时,一般在100-150℃下预热。 3.3 焊接工艺参数 焊条电弧焊一般分为平焊、横焊、立焊、仰焊四种形式。焊接电流的选择主要取决于焊条直径和焊缝位置,其次是焊件厚度、接头类型、焊道层次等。而电弧电压主要由电弧长度来决定。因此,电弧长度要适中,以保证电弧燃烧稳定 ,防止出现咬边、未焊透、外观成型不良等缺陷。 在焊接过程中,焊接速度要适当,既要保证焊透、融合良好,又要保证不烧穿。对于厚度较大的焊件需采用多层焊。在多层焊接时第一层焊通常选用较小的焊接电流,一般用直径3.2mm 的焊条,焊层厚度最大不超过5mm 。盖面层要保证焊缝宽度和高度符合要求。 各种位置焊缝的焊接工艺参数见下表。 表3.3.1平对接焊缝焊接工艺参数 坡口形式 板厚/mm 焊条直径/mm 焊接电流/A 不开坡口 3.0 3.2 90-120 4.0- 5.0 3.2 100-130 4.0 160-200 5.0 200-260 V 型坡口 5.0- 6.0 3.2 100-130 4.0 160-210 5.0 200-260 ≥6.0 4.0 160-210 5.0 220-280 X 型坡口 ≥12 4.0 160-210 5.0 220-280 表3.3.2 立对接焊缝焊接工艺参数