2.1确定夹紧力的方向,作用点,大小

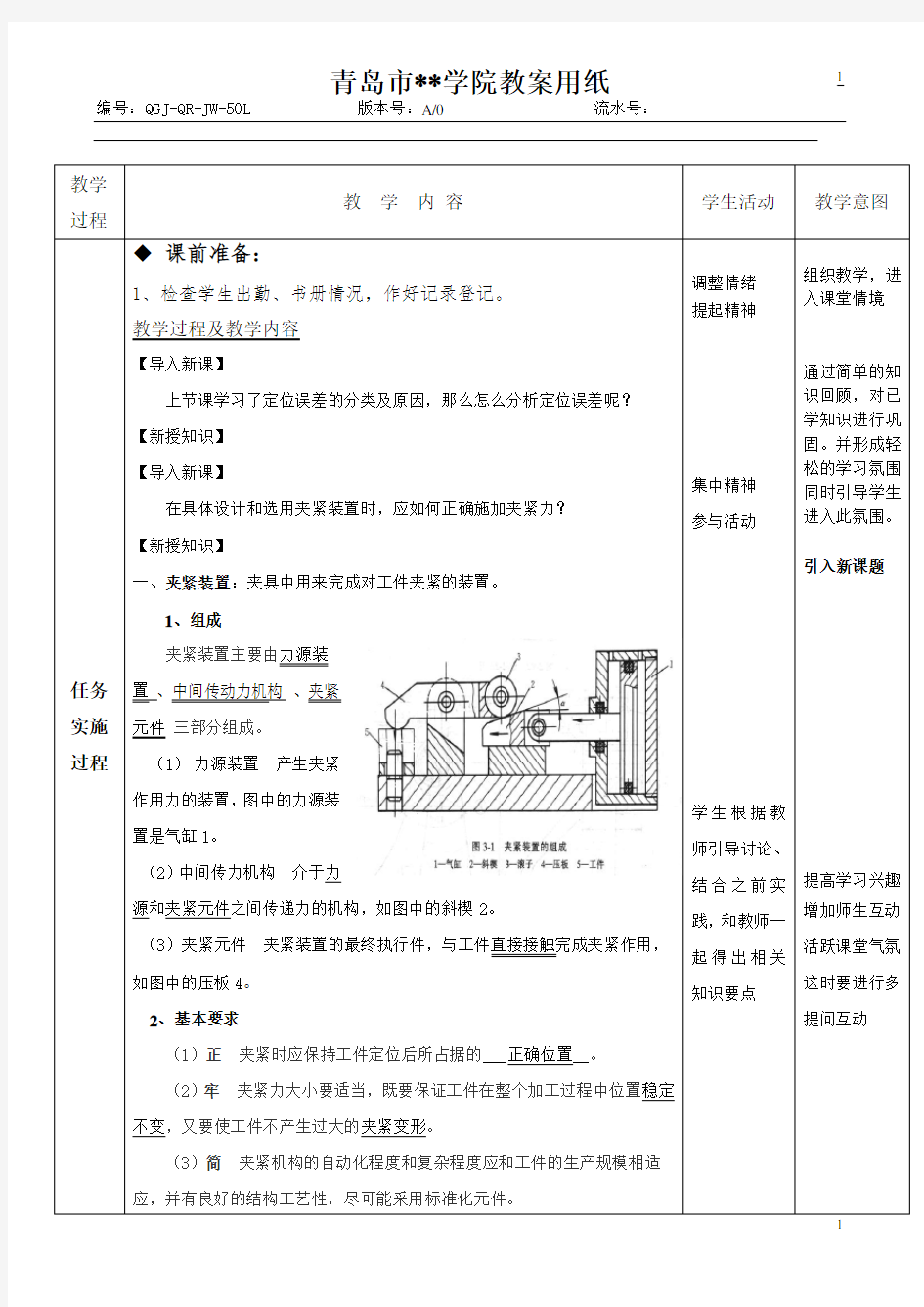

源和夹紧元件之间传递力的机构,如图中的斜楔2。

夹紧装置的最终执行件,与工件直接接触完成夹紧作用,夹紧时应保持工件定位后所占据的___正确位置__。

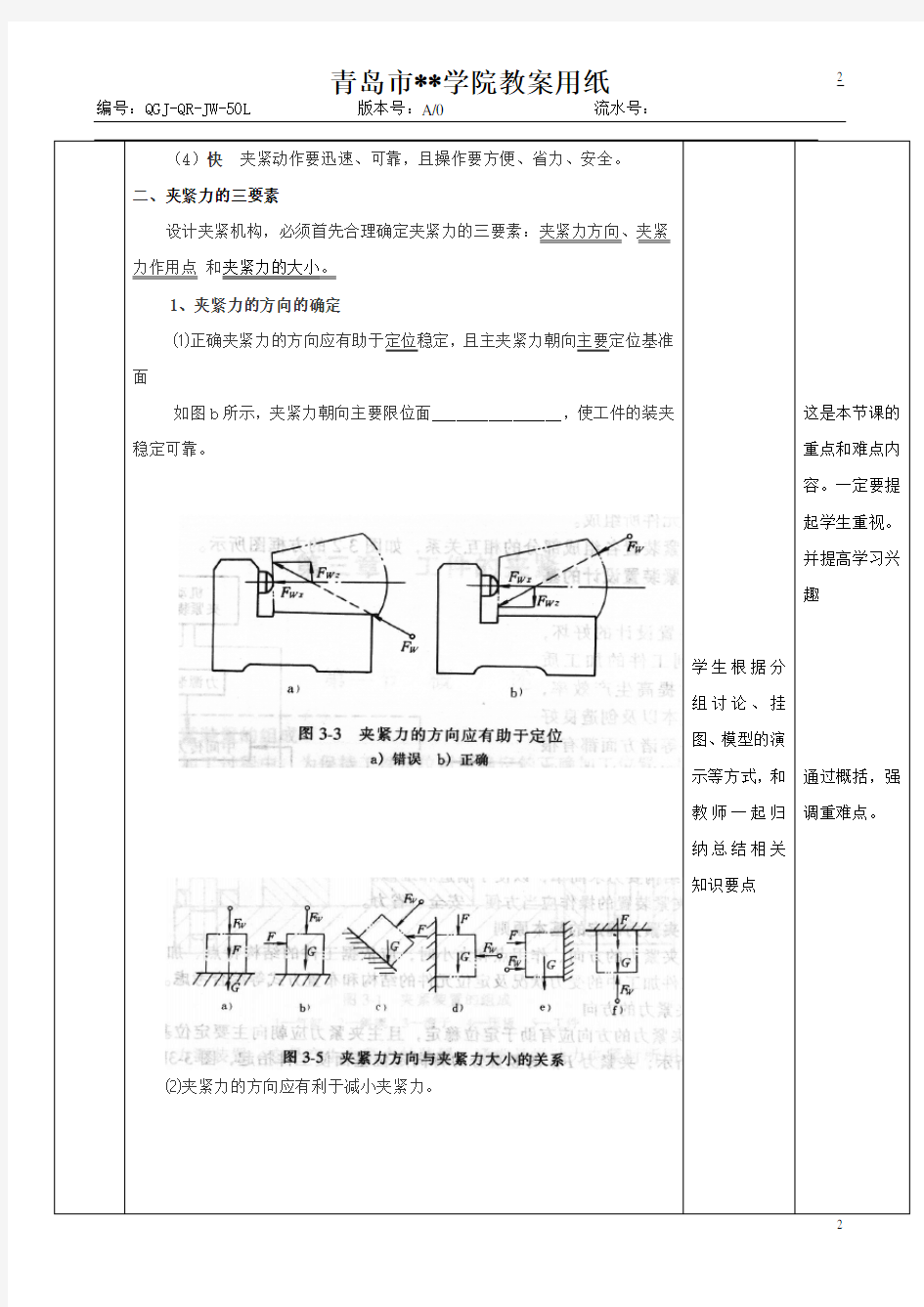

⑵夹紧力的方向应有利于减小夹紧力。

由于工件不同方向上的刚度是不一致的,不同的受力表面也因其接触面积不同而变形各异,尤其在夹紧薄壁工件时,更需注意。

夹紧力作用点的确

⑴夹紧力的作用点应

⑵夹紧力的作用点应选在工件刚度较高的部位。

作用点应尽量靠近加工表面。

夹紧力大小的合理确定:

理论上,夹紧力的大小应与作用在工件上的其它力(力矩)相平衡;而实际上夹紧力的大小还与工艺系统的刚度、夹紧机构的传递效率等因素有

夹紧力计算

夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p = (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取; FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

由表查得: c F =7750 x F = y F = u F = w F = q F = 1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz==28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取; k 4----断续切削系数; k 4取; ∴ k =×1××≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/××3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取 i —压板与工件的摩擦系数,取 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=

夹紧力计算

单螺旋所产生的夹紧力计算 在图1中,螺纹可认为绕圆柱体上的一个斜面,螺母看成是斜面上的一个滑块A ,因此其夹紧力可根据楔的工作原理来计算。 在手柄的作用下,滑块A 沿螺旋斜面移动。已知螺纹为方牙螺纹,手柄上的外加力为P , 手柄长度为L ,螺纹中经为r ,则可求出作用 在滑块A 上的水平力Q1,即: r Q L P ?=?1,r L P Q ?= 1。---(a ) 挡滑块A 沿着斜面作匀速运动时,从图2中可求出水平力Q 1和夹紧力W 之间的关系。 若不考虑摩擦力时,则作用在滑块A 上的力有三个,即夹紧力W 、斜面反作用力N 和水平力Q 1。由于这三个力处于平衡状态,所以可得: αtg W Q ?=1。 若滑块A 与斜面有摩擦力,则反作用力R 与法线N 偏斜一个摩擦角1β。(参看图3) 根据平衡条件,由三角形ARW 可得: ()11βα+?=tg W Q 。------(b ) 将式(a )代入式(b ),可以求出夹紧力W ,即: () 1βα+??= tg r L P W ;

式中:W-----工作夹紧力(公斤力); α-----螺纹升角,r t tg ?= πα2; β1----螺纹配合面的摩擦角(实际计算β1可取°); t------螺纹螺距。 对于标准三角螺纹,升角不大于°,自索性良好,当使用力臂L=14d 平均 的标准扳手时,上式可简化为W ≈130P 。 当螺钉头部为平端面或用螺母夹紧形式时,我们还必须考虑其旋转面间的摩擦力炬损失,此时夹紧力计算的一般公式为: ()1 1?βαtg r tg r L P W ?'++??= ; 式中:1?----旋转接触面的摩擦系数,可取1?tg =; r '----摩擦力炬的半径,与接触处 的形状有关(参见图4)。 当用上述条件同样简化,则得: (1)螺栓头部是平的则W=90P; (2)螺母夹紧形式,则W ≈70R 。 图4

夹紧力计算

创作编号: GB8878185555334563BT9125XW 创作者: 凤呜大王* 4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够

夹紧力计算

夹紧力的计算 Mz=328.715Nm 转台径向转矩n=4 刹车片个数Mh=Mz/n 每个刹车片承受的摩擦力矩d=0.3 刹车位置到转台中心距离Fh=2*Mh/d 单个刹车片的摩擦力f=0.18 摩擦系数 F=Fh/2/f 油压提供的法向力ds=0.030 油压作用面的直径s=pi*ds^2/4 油压作用面积P=F/s 油压求得 P =2.1529e+006=2.1529MP 4.1.2 百度夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算:?式中:Fz ---铣削力(N) af---每齿进给量(mm/r) aw---铣削宽度(mm) KFZ---铣削力修正系数d0---铣刀外径(mm) ap---铣削深度(mm) z---?铣刀齿数确定各参数值: (1).铣刀外径d0=315mm;(2).铣刀齿数Z=16; (3).每齿进给量af是铣刀每转一个刀齿时铣刀对工件的进量: af=Vf/(z·n)=360/(16×720)=0.031mm/r (4).铣削深度ap对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸:

ap=1.5mm (5). 铣削宽度aw对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: aw=240mm (6). 修正系数KFZ取1.6; 由表查得: cF=7750 xF=1.0 yF=0.75 uF=1.1 qF=1.3 F Fz=276.5N=28Kg (7). 理论所需夹紧力计算确定安全系数: 总的安全系数k=k1·k2·k3·k4 k1---- 一般安全系数;k1取1.7; k2----加工状态系数;由于是精加工,所以k2取1;k3----刀具钝化系数;k3取1.4;k4----断续切削系数;k4取1.2;∴k=1.7×1×1.4×1.2≈3W=k·p=3×28kg=84kg 2. 气缸的选择 Q=W/(i·η1·n)=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式:Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm=6kg/cm2 η--气缸摩擦系数,取0.8

夹紧力计算

盛年不重来,一日难再晨。及时宜自勉,岁月不待人。 4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.0 0.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。 4.2.1 基准直线位移误差△x 1 定位孔尺寸为φ6.0450.0220+,园柱定位销尺寸为φ6.0450.013 0.028--,因工件定位后

夹紧力计算 (2)

4.1.2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2----加工状态系数; 由于是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。

坝体地震惯性力计算

坝体地震惯性力计算 采用拟静力法计算,由《水工建筑物抗震设计规范》知,一般情况下,水工建筑物可只考虑水平向地震作用。沿水平面的地震惯性力代表值: g a G a F i Ei h i ξ= (1) 式中:i F ——作用在质点i 的水平向地震惯性力代表值,KN ; h a ——水平向设计地震加速度代表值,m/s 2; ξ——地震作用的效应折减系数; Ei G ——集中在质点i 的重力作用标准值,KN ; i a ——质点i 的动态分布系数,由下式计算: ∑=++=n j j E Ej i i H h G G H h a 14 4 )/(41)/(414.1 (2) 式中:n ——坝体计算质点总数; H ——坝高,m ; i h 、j h ——分别为质点i 、j 相对坝基面的高度,m ; E G ——产生地震惯性力的建筑物总重力作用标准值,KN 由《水工建筑物抗震设计规范,DL5073-2000》知,一般情况下,水工建筑物可只考虑水平向地震作用。根据设计资料,本设计可取设计烈度等于基本烈度,即为7度,由《水工建筑物抗震设计规范,DL5073-2000》表4.3.1查得:水平向设计地震加速度代表值h a =0.1g ,地震作用的效应折减系数ξ=0.25,则i Ei i a G F 025.0= 关于分块,可以参照下图分成3块,n=3,H=坝高, 第一块:坝顶至1-1剖面为矩形;GE1,h1为第一块矩形形心至坝基面(3-3)的高度。 第二块:1-1剖面至2-2剖面为梯形;GE2, h2为第二块梯形形心至坝基面(3-3)的高度。 第三块:2-2剖面至3-3剖面为梯形;GE3, h3为第三块梯形形心至坝基面(3-3)的高度。 i a ——质点i 的动态分布系数,由下式计算: 43134 114(/)1.414(/)Ej j j E h H a G h H G =+=+∑

夹紧力计算

4.1.2夹紧力计算及夹紧气缸的设计1、夹紧力的计算工件材料为AS9U3,大平面加工余量为1.5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算:?式中:Fz---铣削力(N)af---每齿进给量(mm/r)aw---铣削宽度(mm)KFZ---铣削力修正系数d0---铣刀外径(mm)ap---铣削深度(mm)z---?铣刀齿数确定各参数值:(1).铣刀外径d0=315mm;(2).铣刀齿数Z=16;(3).每齿进给量af是铣刀每转一个刀齿时铣刀对工件的进量:af=Vf/(z·n)=360/(16×720)=0.031mm/r(4).铣削深度ap对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸:ap=1.5mm(5).铣削宽度aw对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸:aw=240mm(6).修正系数KFZ取1.6;由表查得:cF=7750xF=1.0yF=0.75uF=1.1wF=0.2qF=1.3Fz=276.5N=28Kg(7).理论所需夹紧力计算确定安全系数:总的安全系数k=k1·k2·k3·k4k1----一般安全系数;k1取1.7;k2----加工状态系数;由于是精加工,所以k2取1;k3----刀具钝化系数;k3取1.4;k4----断续切削系数;k4取1.2;∴k=1.7×1×1.4×1.2≈3W=k·p=3×28kg=84kg2.气缸的选择Q=W/(i·η1·n)=84/(0.8×0.8×3)=44kg由气缸传动的计算公式:Q=P·(πD2/4)·η式中:P--压缩空气压力=6atm=6kg/cm2η--气 ? 提出了一种计算铣削加工中夹紧工件所需最小夹紧力的简洁方法。

有关惯性力的论述

20406080一月 二月 三月四月 亚洲区欧洲区北美区

20406080一月 二月 三月四月 亚洲区欧洲区北美区 有关惯性力以及科里奥利力的论述 【摘要】: 惯性力是指当物体加速时,惯性会使物体有保持原有运动状态的倾向,若是以该物体为坐标原点,看起来就仿佛有一股方向相反的力作用在该物体上,因此称之为惯性力,而科里奥利力也不存在,是惯性的结果。 【关键词】: 惯性,惯性力,科里奥利力,惯性参考系,非惯性参考性。 【引言】: 惯性力实际上并不存在,实际存在的只有原本将该物体加速的力,因此惯性力又称为假想力。它概念的提出是因为非惯性系中,牛顿运动定律并不适用。但是为了思维上的方便,可以假象在这个非惯性系中,除了相互作用所引起的力之外还受到一种由于非惯性系而引起的力——惯性力。 如果物体相对于匀角速度转动的参考系而言,不是静止的,而是在做相对运动,那么在该转动参考系中的观测者看来,物体除了受到惯性离心力的作用外,还将受到另外一种附加的力——科里奥利力的作用。 【内容】: 一、首先论述一下惯性力 1、 举个例子,当我们乘坐汽车时,如果汽车急刹车,我们会不自主的向前倾,感觉仿佛有一个力把你向前推,但是这个力并不真正存在,人们把这个力认为是惯性力。

20406080一月 二月 三月四月 亚洲区欧洲区北美区 事实是:汽车刹车时轮胎与地面摩擦而使汽车减速,实际上并没有力推乘 客,这只是惯性在不同坐标系统下的现象。 2、 假如这里脱离了任何天体的引力,飞船在靠惯性飞行。那么飞船里的人和一切物体都处于“失重”状态,可以飘在空中,从手里松开的任何东西也不会往下落。如果飞船又开动了火箭,以一定的加速度 向前飞行,那么飞船里的人又感到有了“重量”,原来在空中漂浮的东西又纷纷加速下落,这说的是物体受到惯性力加速下落的情形。 3、 惯性力的引入是牛顿力学的一大耻辱,它是为了弥补在非惯性参考系中物体的运动不满足牛顿运动定律而引入的假想力。 4、 设想有一静止的火车,车厢内一光滑桌子上放有一个小球,小球本来是静止的;现在火车开始加速启动,在地面上的人(显然他选用了一个惯性参考系——地面)看来,小球并没有运动,但是在火车上的人看

30g惯性力计算

Average Front Door O/S Handle Lever Return Spring Load : M O/S=0.367N.m=367N.mm Average Front Door Pawl Return Spring Moment : M P/S =0.120N.m =120N.mm Average Front Door Return Spring Force : P=7.15N a=30g(m/s2) W1=0.035kg W2=0.0135kg W3=0.010kg W4=0.008kg W5=0.020kg L1=5mm L2=40mm L3=95mm L4=8mm L5=65mm L6=20mm L7=7mm L8=28mm L9=20mm L10=18mm L11=1.5mm L15=30mm

夹紧力计算 (2)

4、1、2 夹紧力计算及夹紧气缸的设计 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1、5mm,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1)、铣刀外径d 0=315mm ; (2)、铣刀齿数Z =16; (3)、每齿进给量af 就是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0、031mm/r (4)、铣削深度a p 对于端铣刀就是指平行于铣刀轴线测量的被铣削层尺寸: a p =1、5mm (5)、 铣削宽度a w 对于端铣刀就是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6)、 修正系数K FZ 取1、6; 由表查得: c F =7750 x F =1、0 y F =0、75 u F =1、1 w F =0、2 q F =1、3 FZ w q 0V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ???????=?

1.00.75 1.1 1.30.277501.50.031240160.25 1.6315720Z F ????=??? Fz=276、5N=28Kg (7)、 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1、7; k 2----加工状态系数; 由于就是精加工,所以k 2取1; k 3----刀具钝化系数; k 3取1、4; k 4----断续切削系数; k 4取1、2; ∴ k =1、7×1×1、4×1、2≈3 W =k ·p =3×28kg =84kg 2、 气缸的选择 Q=W/(i ·η1·n )=84/(0、8×0、8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0、8 i —压板与工件的摩擦系数,取0、8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D ==D=34、2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但就是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4、2 铣侧面工装定位精度计算 定位误差就是由基准位移误差与基准不重与误差组成的。下面对工序尺寸31、85±0、075的定位误差进行分析计算。

实用文库汇编之夹紧力计算

*实用文库汇编之4.1.2 夹紧力计算及夹紧气缸的设计* 1、夹紧力的计算 工件材料为AS9U3,大平面加工余量为1.5mm ,采用硬质合金端铣刀加工,切削力查参考文献〔1〕可根据如下公式计算: ?式中:Fz ---铣削力(N) a f ---每齿进给量(mm/r) a w ---铣削宽度(mm) K FZ ---铣削力修正系数 d 0---铣刀外径(mm) a p ---铣削深度(mm) z ---?铣刀齿数 确定各参数值: (1).铣刀外径d 0=315mm ; (2).铣刀齿数Z =16; (3).每齿进给量af 是铣刀每转一个刀齿时铣刀对工件的进量: a f =V f /(z ·n)=360/(16×720)=0.031mm/r (4).铣削深度a p 对于端铣刀是指平行于铣刀轴线测量的被铣削层尺寸: a p =1.5mm (5). 铣削宽度a w 对于端铣刀是指垂直于铣刀轴线测量的被切削层尺寸: a w =240mm (6). 修正系数K FZ 取1.6; 由表查得: c F =7750 x F =1.0 y F =0.75 u F =1.1 w F =0.2 q F =1.3 FZ w q 0 V w y f X P X F Z K n d Z a a a c 25.0F f F F f F F ??????? =?

1.00.75 1.1 1.3 0.2 77501.50.03124016 0.25 1.6 315720 Z F ????=? ?? Fz=276.5N=28Kg (7). 理论所需夹紧力计算 确定安全系数: 总的安全系数k =k1·k2·k3·k4 k 1---- 一般安全系数; k 1取1.7; k 2 ----加工状态系数; 由于是精加工,所以k 2 取1; k 3----刀具钝化系数; k 3取1.4; k 4----断续切削系数; k 4取1.2; ∴ k =1.7×1×1.4×1.2≈3 W =k ·p =3×28kg =84kg 2. 气缸的选择 Q=W/(i ·η1·n )=84/(0.8×0.8×3)=44kg 由气缸传动的计算公式: Q=P·(πD2/4)·η 式中: P--压缩空气压力=6atm =6kg/cm2 η--气缸摩擦系数,取0.8 i —压板与工件的摩擦系数,取0.8 n —夹紧气缸个数,本夹具为3 D--气缸直径(cm) D = =D=34.2cm 通过以上理论计算,可以选择直径为50mm 的气缸。但是,考虑到由于铣削过程中每个刀齿的不连续切削,作用于每个刀齿的切削力大小及方向随时都在变化,致使在铣削过程中产生较大的振动,因此,夹具需有足够的夹紧力。此外还考虑到工厂所供压缩空气压力不稳定,零件加工余量发生变化,零件材料缺陷,以及其它不可预见性因素的影响,为安全可靠起见,选择直径为63mm 的气缸。 4.2 铣侧面工装定位精度计算 定位误差是由基准位移误差和基准不重和误差组成的。下面对工序尺寸31.85±0.075的定位误差进行分析计算。

惯性力学

引力神话的根源——解释惯性力学三定律 提要 引力神话的根源还是牛顿力学隐含的绝对空间等狭隘的观念、概念及其第一二定律。有两个测量事实与“所有的物体之间都有引力”的结论有矛盾,说明有产生重力场的物体与不产生重力场的物体之区别。以几个经验事实为基础的牛顿力学与广义相对论就决定了它们的适用范围,超出了其适用范围的理论部分就成了垃圾理论。 前言 只知道用所学到的知识思考世界,而不思考我们的知识本身,是不能很好地认识世界的。知识是用一种观念及一系列概念来建构的,我们的科学研究的一个重要方面,就是还要探索这些观念及概念的产生的根源及其它们之间关系的合理性。产生错误认识的许多因素中,除了受到所获得的客观事实的不全面而带来的局限性一面外,还有我们思维的缺陷而带来的因素。我们在研究科学(包括理论研究)过程中,所遇到的许多困难及无意义的研究方向,往往是由于我们思维的缺陷所造成的。完善我们的思维,也是我们科学研究的很重要的方面。目前关于“引力理论”的研究所遇到的所有困难中,很多的因素是由于我们思维的缺陷所造成的。在我发表的文章中(包括本文),许多内容就是在探讨哪些困难是由于我们思维的缺陷所造成的结果。请读者注意:在看我写的文章的时候(包括本文),我是假定读者已经浏览了我已经在杂志与在网站上发表的所有的文章。而在一些文章里,有些内容有重复的地方,这不是有意的在浪费读者的时间,而一是因为每篇文章的侧重面不同;二是由于要弄清“引力”问题要涉及到哲学(认识论、方法论等方面)、逻辑学、科学史、理论的一些观念、概念及命题、数学公式、现象等等方面,我不得不分头去论述。我会在适当的时候写一篇“精练的有头绪”的文章的。但是,根据认识过程的“规律”,我还是分头写一些文章,会先给读者一个“感性”的认识的。然后,再看我最后的“精练”的文章,会有更深的理解与体会的。(一)牛顿力学“力概念”的双重涵义1、直接作用与超距作用的双重涵义(误区1)人类是从对改造自然界的过程中来认识自然界的,是人类的感觉器官的感觉直接获得外界的“信息”而有“感性”认识的。从原来物理学科的分类角度,就充分地说明了这一点,说物理学是关于“力”、“热”、“声”、“光”、“电”、“磁”的学问,除了电与磁的因素,其力、热、声、光四大因素,恰恰是与人的触觉、听觉、视觉相对应的。而力概念最初是人类的肢体对外在物体的“直接作用”(推、拉、拽、抛等作用)的过程中建立起来的。当把具有感觉性质的“力”外化为客观(理性)的概念性质后,力概念最初的涵义是“物体对物体的‘直接’作用”。但是,在今天的教科书里,说“力”概念时,已经把“直接”作用性取消了,变成了“力是物体对物体的作用”的定义了。也就是说,还有“超距”作用情况也包含在内了。其概念的内涵被无意地扩大了。然而,今天的绝大多数的人在运用“力”概念时,都还有回归到“直接作用”性上的理解才感到“塌实”的心理趋向。所以,就引起了一个要把一切“超距作用”回归到“直接作用”性(接触力,也是作用方式力)上的研究意向。此意向的研究“假说”在过去与今天,随处可见。比如,到今天,还有人在假设什么“微粒子”(有各种各样的名称)或什么连续媒质(什么以太等不同的名称)变为“直接作用性”来解释“引力”的“超距作用”,在“场”的概念出现后,也出现了把引力场变为弥漫在场空间里无数的无形的飞来飞去“微粒子”或是无形的连续媒质对物体的直接作用的解释。此类的解释性的“假说”的实质就是此“意向”的产物。这是一个无形的“陷阱”,是一个误区。是在无形地无情地消耗浪费无数人的才华和精力。实际上,所谓的“超距作用”力概括来说(仅指宏观现象范围),就是引力、电场力、磁场力这三类力(非接触力)。我对“引力”与“引力场”已经在我的惯性力学三定律里已经取消了超距作用性的解释。有了实实在在的解释。而对电场力与磁场力,可以借鉴我对引力(或引力场)的解释(属性力的解释)。在具体一起运用

曲柄连杆机构的惯性离心力计算

往复惯性力 来源:作者:发布时间:2007-05-26阅读次数:m 173 曲柄连杆机构的往复惯性力Fj是活塞组和连杆往复部分所产生的往复惯 性力之和, Fj=-Mjaj 通常在连杆中产生拉伸力的往复惯性力方向规定为正方向的力,而由上式 所得的正值恰是使连杆产生压缩的力。因此以后计算中,上式改写为: Fj=Mjaj 已知往复质量Mj等于活塞组质量Mp和连杆往复质量Mc1之和:Mj=Mp+Mc1 Fj=(Mp+Mc1)r 3 **2(cos a + 入cos2 a ) 往复惯性力可以看作两部分之和,即 Fj=Mjr 3 **2cos a +Mjr 3 **2 入cos2 a =Fj1+Fj2 这里,Fj1=Mjr 3 **2cos a =Mjr 3 **2cos 3 t 称为一阶往复惯性力。 Fj2=Mjr 3 **2 入cos2 a =Mjr 3 **2 入cos2 3 t 称为二阶往复惯性力。 图3-3 ――表示的是入=1/4时,往复惯性力随曲轴转角的变化。不难看

图3-3 A = 1/4时往复惯性力◎随曲轴转角口的变化出,一阶往复惯性力的最大值是二阶往复惯性力最大值的1/入倍。因为入 =1/3.5--1/6 之间,所以在往复惯性力中起主要作用的是一阶往复惯性力。其 次,一阶往复惯性力的变化周期等于压缩机曲轴旋转的周期,而二阶往复惯性力的变化周期等于压缩机曲轴旋转周期的一半。 必须注意:Fj的大小随曲轴转角而周期的变化。最大值Fjmax发生在a =0°时 Fjmax=Mjr ? **2*(1+ 入) 最小值Fjmin,女口入<1/4,则发生在 a =180°时 Fjmin=-Mjr ? **2*(1-入) 如入〉1/4,则最小值不发生在活塞处与内止点时,而是在内止点附近, 其大小为 Fjmin=-Mjr ? **2*[入+1/(8 入)]

夹紧力参考计算

2.4 切削力和夹紧力计算 本设计采用主偏角45=?°,刀尖圆角半径r=2mm 的YG8刀具粗镗,无外皮加工,已知HB=200,V=40(米/分),S=1(毫米/转),t=2mm 21.165.02.1X 0.051P PX K HB s t = 3255.075.014.5PZ PZ Z K K HB ts P = 102 60P N Z ?=v 式中:v----------------切削速度(米/分); X P -------------------轴向力(公斤);Z P -----------圆周力(公斤) S---------每转进给量(毫米/转); HB----------布氏硬度 N---------------切削功率(千瓦); t---------------切削深度(毫米); 由主偏角45=?°查得PX2K =1,PZ2K =1。由刀尖圆角半径r=2mm ,查得PZ3K =1。 X P =0.051120012.115.60.21????=39.80(公斤) Z P =11200124.155.505.70?????=94.74(公斤) 102 604094.74N ??==0.62(千瓦) 镗削时圆周切削力Z P 方向是变化的,按照可能出现的最坏情况来确定所需的夹紧力。镗孔时的轴向切削力(走刀抗力)通常都很小而且方向不变,因此比较容易考虑其对夹紧力的影响. 由于是相同条件下的两面对镗,当圆周切削力Z1P 如下简图在垂直向下作用于工件,Z2P 垂直向上作用于工件时,有使工件产生绕O 点回转并同时抬起工件的最大翻转力矩。 此时为防止工件颠覆所需的夹紧力可按下列公式确定: 22112211l Q l Q L KP L KP Z Z +=+ 21Q Q = =Q Z2Z1P P ==94.74(公斤) 33L 1=mm 213L 2=mm =1l 0mm =2l 165mm 安全系数K=2 2?94.74?33+2?94.74?213=165021?+?Q Q Q=21Q Q ==248.5(公斤) 当Z1P 、Z2P 同时作用在水平相同方向上时,有使工件产生平移的趋势。当不允许定位销承受切削力时,工件的静力平衡条件为: K Z1P +K Z2P =2Q (1f +2f ) 查得工件与压杆摩擦系数1f =0.15 工件与支承板摩擦系数2f =0.2 Q=4?94.74()2.015.02+÷÷=541.4(公斤) 将防止工件抬起或平移所需的夹紧力加以比较,按较大值确定所需的夹紧

夹紧力参考资料

附件1: 3.2.2 夹紧力作用点 选择作用点的问题是指在夹紧方向已定的情况下,确定夹紧力作用点的位置和数目。由于夹紧力作用点的位置和数目直接影响工件定位后的可靠性和夹紧后的变形,应依据以下原则: 1.夹紧力作用点应落在支承元件上或几个支承元件所形成的支承面内 如图3-6(a)所示,夹紧力作用在支承面范围之外,会使工件倾斜或移动,而如图3-6(b)所示,夹紧力作用在支承面范围之内则是合理的。 (a)不合理(b)合理 图3-6 夹紧力作用点应在支承面内 2.夹紧力作用点应落在工件刚性好的部位上 如图3-7所示,将作用在壳体中部的单点改成在工件外缘处的两点夹紧,工件的变形大为改善,且夹紧也更可靠。该原则对刚度差的工件尤其重要。 (a)不合理(b)合理 图3-7 夹紧力作用点应在刚性较好部位 3.夹紧力作用点应尽可能靠近被加工表面,以减小切削力对工件造成的翻转力矩 必要时应在工件刚性差的部位增加辅助支承并施加夹紧力,以免振动和变形。如图3-8所示,支承a尽量靠近被加工表面,同时给予夹紧力Q2。这样翻转力矩小又增加了工件的刚性R,既保证了定位夹紧的可靠性,又减小了振动和变形。

图3-8 夹紧力作用点应靠近加工表面 3.2.3 夹紧力大小 夹紧力的大小主要影响工件定位的可靠性、工件夹紧变形以及夹紧装置的结构尺寸和复杂性,夹紧力大小要适当,过大了会使工件变形,过小了则在加工时工件会松动,造成报废甚至发生事故。 1.夹紧力的大小确定方法 在实际设计中确定夹紧力大小的方法有两种:经验类比法和分析计算法。 经验类比法如手动夹紧时,可凭人力来控制夹紧力的大小,一般不需要算出所需夹紧力的确切数值,只是必要时进行概略的估算。 采用分析计算法,一般将夹具和工件看做一刚性系统,以简化计算。根据工件在切削力、夹紧力(重型工件要考虑重力,高速时要考虑惯性力)作用下处于静力平衡,列出静力平衡方程式,即可算出理论夹紧力/Q ,再乘以安全系数K ,作为所需的实际夹紧力Q 。 K 的取值范围一般为1.5~3,粗加工时为2.5~3,精加工时为1.5~2。 夹紧力的计算可根据图3-4中的几种情况来进行。现分析其中的三种情况: 1)切削力完全作用在支承上。 这时可不增加夹紧力或增加少量的夹紧力,如在拉削套筒、盘类零件的孔时就可不增加夹紧力。 2)切削力与夹紧力的方向垂直。 夹紧力的情况如图3-4(b )所示,切削力F 的计算公式为: ()121Gf f f Q F ++= (3-1) 式中,f 1为工件已加工定位面与定位元件之间的摩擦系数,一般取0.10~0.15;f 2为夹紧元件与工件夹紧表面之间的摩擦系数,一般取0.2~0.25。 不计工件重力,并考虑安全系数,则由式(3-1)变形可得夹紧力为: (3-2) 3)切削力与夹紧力的方向相反。 夹紧力的情况如图3-4(f )所示:此时需要夹紧力最大为: G KF Q += (3-3) 2.计算夹紧力的典型实例 1)车削加工时的夹紧力计算