萃取冶金

一、填空题

1、萃取工艺过程一般经历萃取 、 洗涤 和 反萃取三个主要阶段。

2、环烷酸皂化要控制一定的造化率的目的是:控制平衡水相一定PH 值

3、稀土皂的作用主要有:有利于交换反应进行;有利于控制平衡水相PH 值

4、P507萃取分组稀土,Gd/Tb 分离段洗涤段平衡水相酸度为0.5mol/l HCl ,所用*酸为3.5mol/l HCl ,则平衡水相稀土浓度为: 1 mol/l 。

5、P507从HCl 溶液中萃取RECl 3,PH 1/2=2.2,则PH=3.2时,D= 1000 。

6、按水相与有机相的接触方式,串级萃取的操作方式有回流萃取、错流萃取 、 逆流萃取和分馏萃取。

7、某稀土料液浓度(M )F =1.0 mol/l ,用1.0mol/l P204+煤油作有机相萃取稀土,皂化率30%,将50%RE 萃入有机相,则萃取剂的饱和容量(M )————

S = 0.1 mol/l ,相比R= 5 。 8、环烷酸萃取提钇时有机相组成为:20%HA+20%混合醇+60%磺化煤油 ,其中添加剂的作用是:阻断聚合高分子的形成。

9、用1.5 mol/lP507+煤油溶液从0.1mol/l HCl 溶液中萃取稀土,稀土浓度为1.5mol/l ,该萃取体系的表达式为:1.5mol/lRE3+/0.1mol/l HCl/1.5 mol/lP507+煤油溶液。

10、在高Cl 一浓度溶液中萃取铁,应选取 离子络合 萃取体系,在低Cl 一

浓度溶液中萃取铁,应选取 酸性络合 萃取体系。

11、用N235进行稀土料液除Fe ,稀土浓度应 高(高/低)一些好,因为 保证有足够的氯离子 。 二、选择题

1.酸性磷类萃取剂萃取稀土时,使分离切割线向原子序数减小方向移动的影响因素有 A. pH 降低 B.料液浓度减小 C.相比增大 D.料液中易萃组分含量增加

2.关于恒定混合萃取比体系说法正确的是

A.除第1级外,萃取段和洗涤段的平衡水相稀土浓度分别恒定;

B.除第1级外,萃取段和洗涤段的平衡水相稀土浓度是恒定的;

C.平衡水相pH ,除第1级和第n+m 级外,其余各级是恒定的;

D.萃取段的混合萃取比EM 和洗涤段的混合萃取比EM ’分别恒定 3.下列说法错误的是

A.逆流萃取可获得高纯度、高收率的纯B 产品;

B.在P507体系中,离子的萃取能力大小顺序:La 3+ > Nd 3+ > Ho 3+;

C.中性络合萃取体系中,被萃取物是中性分子;

D.环烷酸的皂化是稳定乳状液的形成过程,而萃取稀土的过程是一个破乳的过程

E.N235萃取除铁在高酸下萃取,在低酸下反萃。 4.下列描述正确的是 A.f B ’是水相出口分数;

B.fa 是MF=1.0时,有机相出口金属量;

C.'a f =

m

An A

P faY +; D.F

B M M f 1

'=

三、简答题

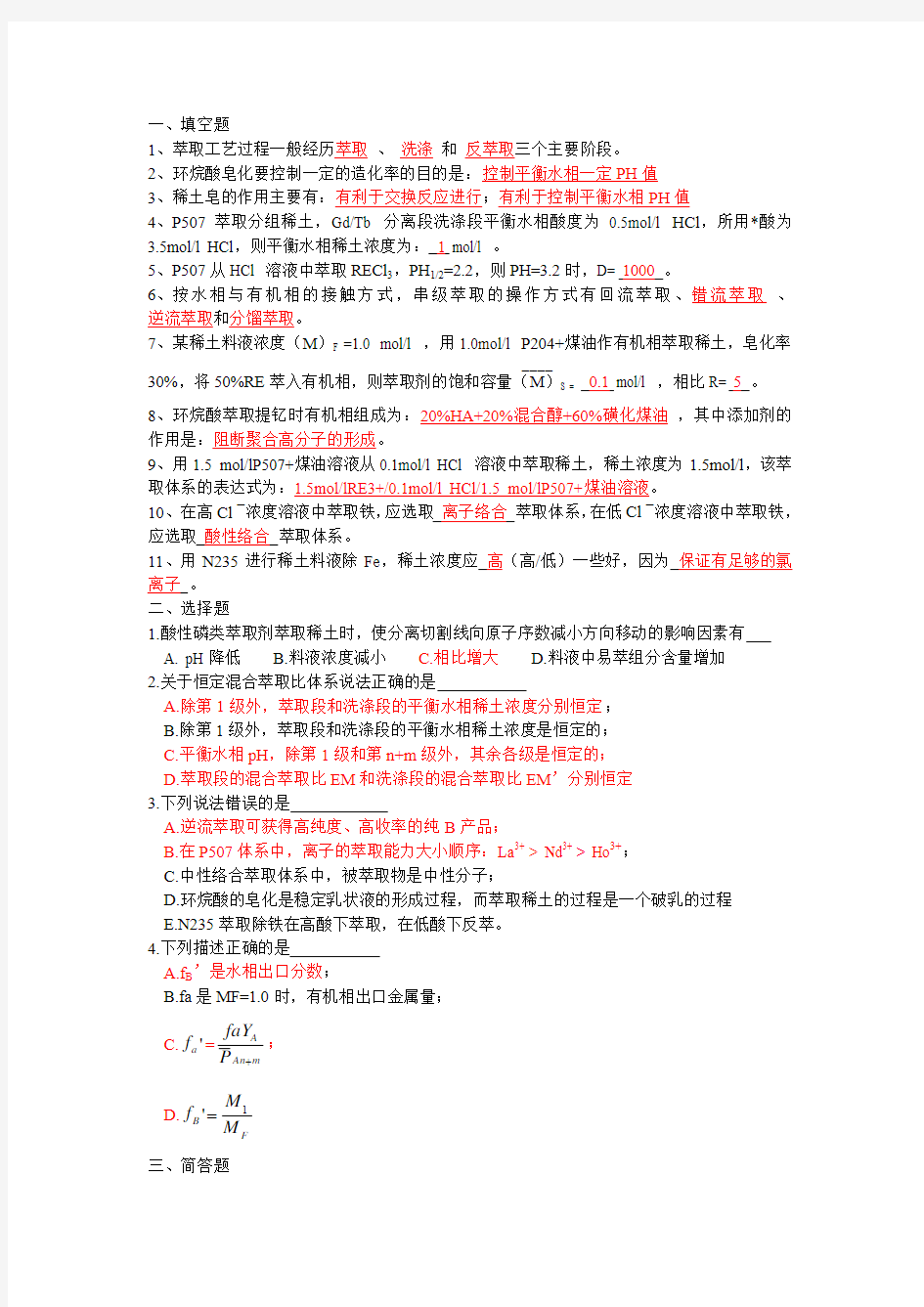

1.根据分馏萃取回答下列问题:

用P204一HCl 体系按下列模型进行Nd/Sm 分组:

V S 有效=30L/min V F =12.5L/min V W =2.8L/min ↓ ↓ ↓

1

15

30

↓ ↓ 萃余水相(M )1 有机相(M )————

30 ① 结合上图,说明哪几段是萃取段?哪几段是洗涤段?各有何作用?什么是分馏萃取?

② 已知料液浓度为150g/L ,其工艺要求萃取率为10%,试分析计算出口水相和出口有机相的稀土浓度(M )1 和 (M )————

30,并说明如果生产实测的(M )1低于工艺要求的(M )

1时,说明什么问题?对水相和有机相产品质量分别有何影响?应如何调整流量?

2.根据P204和p507的结构(写出结构简式),分析二者萃取能力的差异性。

3.什么是萃取等温线及萃取剂饱和容量?

四、计算题

1.年处理混合氧化稀土500t,含RE2O3为92%,平均分子量154,料液浓度(M)F =1.5mol/L,年工作日300天,归一化流比V S : V F : V W = 6 : 1 : 0.5 ,计算各流量V S 、V F 、V W

2.某La、Pr的混合稀土料液浓度为200g/L(其中La占50%),按相比R=2.5进行串级萃取,测得平衡水相稀土浓度为86.3g/L,其中La为61g/L。

计算:混合稀土的分配比D、萃取率q和萃取比E

3.用1.5mol/L P507+煤油(36%皂化)进行Gd/Tb分组,水相进料,请填其如下工艺相图,并将计算过程写在表下。

V S有效=30L/min V F=12.5L/min V W=2.8L/min

↓↓ M F=1.0 ↓

级数 1 ……11 25 M—— 3.633 3.633 3.633 3.633 0.833

M 0.167 3.8 2.8 2.8 2.8

————0.18 0.18 0.18 0.18 0.0278 (M)

(M)0.0103 0.2484 0.2484 1 1

已知167.0' fb ,洗涤段平衡水相稀土浓度1.0mol/L ,余酸为0

宝钢公司简介与发展历史

宝钢公司简介与发展历史 更多不锈钢管知识,请登录西安不锈钢管网站:https://www.360docs.net/doc/2a10760226.html, 1998年11月17日,经国务院批准,以“宝山钢铁(集团)公司”(即原上海宝山钢铁总厂,1993年更名)为主,吸收“上海冶金控股(集团)公司”(简称“上海冶金”)、“上海梅山(集团)有限公司”(简称“上海梅山”)联合组建成上海宝钢集团公司(2005年10月,上海宝钢集团公司依照《公司法》改建为规范的国有独资公司,更名为宝钢集团有限公司)。 2000年,宝钢集团独家创立宝山钢铁股份有限公司(简称“宝钢股份”),12月12日宝钢股份挂牌上市。2007 年4 月28 日,通过成功实施跨区域资产重组,宝钢集团新疆八一钢铁有限公司(简称“八一钢铁”)在新疆揭牌,有着56 年历史的新疆八钢正式成为宝钢集团控股的子公司。 2008年6月28日,由宝钢控股的广东钢铁集团有限公司(简称“广东钢铁”)成立,标志着宝钢与广东地区钢铁企业的 资产重组取得阶段性成果。2009年3月1日,宝钢集团公司与杭州钢铁集团公司签署协议,重组宁波钢铁有限公司(简称“宁波钢铁”)。宝钢集团生产高技术含量、高附加值的钢铁产品,其产品包括碳钢、不锈钢和特殊钢三大系列,用途覆盖汽车、家电、石油化工、机械制造、能源交通、建筑装潢、金属制品、航空航天、核电、电子仪表等领域。围绕钢铁供应链、技术链、资源利用链,宝钢还发展了资源开发及物流业、钢材延伸加工业、工程技术服务业、生产服务业、煤化工业、金融投资业等多元产业。 2005年,宝钢在国际权威钢铁咨询机构WSD(世界钢铁动态公司)“世界级钢铁公司”综合竞争力排名中名列第三,并被认为是未来最具发展潜力的钢铁企业。2009年,宝钢集团钢产量达3887万吨,在全球钢铁企业排名第三。

分析化学中的溶剂萃取技术

分析化学中的溶剂萃取技术 摘要:综述了近年来溶剂萃取在分析化学中应用的发展趋势。对溶剂萃取所发展的超临界流体萃取、固相萃取、固相微萃取及膜萃取方面作了重点叙述。引用文献35篇。 关键词:溶剂萃取;分析化学;超临界流体萃取;固相萃取;固相微萃取;膜萃取 溶剂萃取是一种在20世纪得到迅速发展的分离技术。它利用溶质在两种互不相溶或部分互溶的液相之间分配不同的性质来实现液体混合物的分离或提纯。由于它可以根据分离对象和要求选择适当的萃取剂和流程,所以具有选择性高,分离效果好和适应性强等特点。 溶剂萃取具有悠久的历史。早在远古时期,人们就利用萃取方法来提取金属和中草药。进入2O世纪后,开发了以螯合配位基分类的有机化合物,由这些有机化合物与金属离子所形成的憎水性络合物可被萃取到有机溶剂中。而且发现大多数萃取液在可见光部分具有吸收,从而使萃取分光光度法作为高灵敏度分析法崭露头角。由于溶剂萃取法具有选择性好、回收率高、设备简单、操作简便、快速、易于实现自动化等特点[1],且溶剂萃取通常在常温或较低温度下进行,能耗低,所以特别适用于热敏性物质的分离,而且易于实现大规模连续化生产。首次有重要意义的工业应用是2O世纪初在石油工业中的芳烃抽提,随后又用于菜油的提取和青霉素的纯化等。第二次世界大战期间在原子能工业中成功地应用萃取法分离铀、钚和放射性同位素,促进了溶剂萃取的研究和应用。2O世纪6O年代以来,溶剂萃取开始用于大规模的工业生产,如石油化工中的润滑油精制、丙烷脱沥青、芳烃抽提和湿法冶金工业中的铜萃取、钴镍分离和稀土元素的分离等,它是湿法冶金、原子能化工、石油化工等领域一种不可替代的重要分离技术。随着高科技的发展,液一液萃取在能源和资源利用、生物和医药工程、环境工程和高新材料的开发等方面面临着新的机遇和挑战。 作为一种重要的分离技术,溶剂萃取技术发展速度迅速,近年来研究较多的有超临界流体萃取、固相萃取、固相微萃取、膜萃取等。 一、超临界流体萃取 超临界流体萃取(supercritical fluid extraction,SFE)是近年来分离科学中发展很快的一个领域[2,3]。自Andrews首先发现临界现象以来,各种研究工作陆续开展起来。近年来研究较多的体系包括二氧化碳、水、氨、甲醇、乙醇、氙、戊烷、乙烷、乙烯等,与常用的有机溶剂相比,超I临界流体特别是二氧化碳、水还是一种环境友好的溶剂。正是这些优点,使得超临界流体具有广泛的应用潜力,然而超临界流体技术应用的迅速发展还是在最近二三十年问,超临界流体萃取分离技术已得到了广泛的工业应用[4];在材料制备方面超临界流体技术也取得了一定的进展[5];超临界流体中化学反应的研究也引起了人们的广泛关注[6-10]。 与一些传统的分离方法相比,超临界流体萃取具有许多独特的优点,如①超临界流体的萃取能力取决于流体密度,因而很容易通过调节温度和压力加以控制;②溶剂回收简单方便,节省能源。通过等温降压或等压升温被萃取物就可与萃取剂分离;③由于超临界萃

萃取分离法处理高放废液的进展

第34卷第5期原子能科学技术Vol.34,No.5 2000年9月Atomic Energy Science and Technology Sep.2000 萃取分离法处理高放废液的进展 焦荣洲,宋崇立,朱永贝睿 (清华大学核能技术设计研究院,北京 100084) 摘要:评述了近几年用萃取分离法从高放废液中去除超铀锕系元素的进展情况,着重介绍世界上 已有的应用前景较好的TRU EX流程(美)、DIAMEX流程(法)、DIDPA流程(日)、CTH流程(瑞 典)和TRPO流程(中国)。 关键词:萃取;分离;超铀元素;高放废液 中图分类号:O65812;TL941+.1 文献标识码:A 文章编号:100026931(2000)0520473208 反应堆乏燃料元件经后处理工艺处理,虽回收了其中99%以上的铀和钚,但产生的高放废液仍然含有毒性大、寿命极长的锕系元素和T1/2>106a的裂变产物99Tc和129I等,它们对人类和环境构成潜在危害。因此,对它们的妥善处理与处置是关系到核能事业持续发展的关键。 目前,高放废液的处理与处置有玻璃固化法[1]和分离2嬗变法[2]两种途径。玻璃固化法把高放废液与玻璃融熔固化,固化体装入金属容器,埋入深地层贮存库,和生物圈隔离几十万年。目前,世界上还没有一个地质贮存库投入使用。该法需玻璃固化的废液量大,费用高。分离嬗变法用化学方法从高放废液中分离出长期起危害作用的锕系元素和长寿命的裂变产物,将高放废液变为中低放废物,经水泥固化后,近地表贮存。提取出来的长寿命核素或利用或嬗变成短寿命核素后贮存,实现高放废液的大体积减容。该法所需费用低,安全性好。 近年来,国际上针对从高放废液中提取锕系元素发展了一些新的萃取流程,它们是美国的TRU EX流程、日本的DIDPA流程、法国的DIAM EX流程、瑞典的CTH流程和中国的TRPO 流程等。这些流程都已用真实的高放废液进行过热实验,具有较好的锕系元素的分离效果,现正在进行改进与完善。 1 萃取分离流程 111 TRUEX流程(T ransuranium Extraction) 该流程是由美国阿贡实验室于80年代初开发的,采用双官能团萃取剂CMPO(辛基苯基-N,N-=异丁基氨基甲酰甲基氧膦),结构式为: 收稿日期:1999203222;修回日期:1999209212 作者简介:焦荣洲(1936—),男,河北昌黎人,研究员,核化学化工专业

萃取蒸馏的教学反思

萃取蒸馏的教学反思 寿阳一中聂金花 受学校实验条件的限制,本课时只能由我在课堂上结合理论和演示实验完成教学的。我借助多媒体教学,展示了多一点图片信息,比较丰富。但是时间很紧,来不及讲完萃取剂的选择。且萃取讲得太快,学生初次接触萃取,一时接受不了那么多知识。到第二个班讲得时候,由于多媒体坏了,电脑不能用了,我只能用传统的方式教学。想不到这样的效果更好!因为我有多一些时间和精力在实验上了,不必再分心去换幻灯片,思路很清晰、连贯,上着很顺,感觉非常好。有了第二次的经验教训,我这回比较注重让学生记笔记了。每做一步操作,有什么现象,我都让所有学生一起描述,记下来。效果挺好。需要改进的是: 1、讲蒸馏实验时没有顺便讲带温度计的蒸馏装置。 以后讲到蒸馏时要注意,讲完课本的装置之后,设置一个问题,假如我现在要用蒸馏的方法分离的是沸点为140℃和沸点为200℃的混合溶液,可不可以用这套装置?需要进行怎么改进?引入到带温度计的蒸馏装置。继而讲明温度计的作用和位置。 2、讲烧瓶的使用注意事项时,加入沸石防止暴沸这一点强调得不够,反而一直在强调“暴沸”怎么写,这样就造成学生只记得怎么写“暴沸”但不知老师讲“暴沸”是要干嘛。 以后讲烧瓶的使用就要注意重点突出,强化了之后再进行其他补充。 3、蒸馏前氯离子的检验。没引导学生思考为什么要加稀硝酸,也没引导学生说这就是判断氯离子存在与否的检验方法。以后教学要记得! 4、收集馏分时,刚开始的部分液体要弃去,也没讲。学生手头的练习有这样的题目,以后上课要注意多结合学生的手头资料,把握好深浅和拓展宽度。 5、萃取。最好让学生自己做做实验,有什么现象让他们自己及时记录,印象深刻一些。光是我的课堂演示,他们过后很快就忘了。而且最好安排学生先做实验,下节课再到课堂上回顾总结。

《蒸馏和萃取》知识总结教学提纲

《蒸馏和萃取》知识 总结

第一节化学实验基本方法 第3课时蒸馏和萃取 知识点一:蒸馏 1. 原理:利用互溶的液体混合物中各组分的沸点不同,用蒸馏的方法除去易挥发、难挥发或不挥发的杂质。 2. 实验仪器 ①蒸馏烧瓶:蒸馏烧瓶属于烧瓶类。 蒸馏烧瓶与普通烧瓶不同的地方,在于瓶颈部位有一略向下的支管,它是专门用来蒸馏液体的容器。蒸馏烧瓶有减压蒸馏烧瓶及常压蒸馏烧瓶2类。常压蒸榴烧瓶也分支管在瓶颈上都、中部和下部的3种,蒸馏沸点较高的液体,选用支管在瓶颈下部的蒸馏烧瓶,沸点较低的则用支管在上都的蒸馏烧瓶。而支管位于瓶颈中部者,常用来蒸馏一般沸点的液体。 蒸馏烧瓶的规格以容积大小区别,常用为150mL和250mL 2种。 ②冷凝器:冷凝器又叫冷凝管,是用来将蒸气冷凝为液体的仪器。 冷凝器根据不同使用要求有多种结构不同的类型。内管有直型(如图1-3中所示)、蛇形和球形3种。直型冷凝器构造简单,常用于冷凝沸点较高的液体,蛇形冷凝管特别适用于沸点低、易挥发的有机溶剂的蒸馏回收。而球形者两种情况都适用。 冷凝管的规格以外套管长度表示,常用为200 mm、300 mm、400 mm、500 mm和600 mm等几种。 直形冷凝器使用时,既可倾斜安装,又可直立使用,而球形或蛇形冷凝器只能直立使用,否则因球内积液或冷凝液形成断续液柱而造成局部液封,致使冷凝液不能从下口流出。 ③应接管:也叫尾接管或称接受器又名牛角管。它与冷凝器配套使用,将蒸馏液导入承接容器。 应接管的弯角约为105°,便于和蒸馏烧瓶支管75"角相配,安装后二者保持平行。

应接管的规格以上口外径和长度表示,常用为18×l50mm、25×180mm和30×200mm 3种)。 使用时,应接管的上口通过单孔橡胶塞与冷凝器的下端管口相连。应接管的下口直接伸入承接容器内。 ④温度计:温度计是用于测量温度的仪器。其种类很多,有数码式温度计,热敏式温度计等。而实验室中常用为玻璃液体温度计,简称温度计。 温度计可根据用途和测量精度分为标准温度计和实用温度计2类。标准温度汁的精度高,它主要用于校正其它温度计。实用温度计是指所供实际测温用的温度计,主要有实验用温度计、工业温度计、气象温度计、医用温度计等。中学常用棒式工业温度汁。其中酒精温度计的量程为100°C,水银温度计有量程为200°C和量程为360°C两种规格。 使用时应选择适合测量范围的温度计。严禁超量程使用温度计。禁止用温度汁代替玻璃棒用于搅拌。用完后应擦拭干净,装入纸套内,远离热源存放。 ⑤锥形瓶:充当承接容器,由于口径较小,能减少液体挥发,比烧杯适合作承接容器。也有人把锥形瓶与应接管的组合称为接收器。 【要点提示】实验注意事项 ①蒸馏装置的连接应按由下至上,从左到右的顺序。 ②蒸馏烧瓶配置温度计时,应选用合适的橡胶塞,特别要注意检查气密性是否良好。加热时应放在石棉网上,使之均匀受热。 ③用水作冷却介质,将蒸气冷凝为液体。冷凝水的走向要从低处流向高处,即如图1-3所示下口进水,上口出水,千万不能将进水口与出水口接反(注意:冷水的流向要与蒸气流向的方向相反)。 ④测液体温度时,温度计的液泡应完全浸入液体中,但不得接触容器壁。测蒸汽温度时液泡应在液面以上。测蒸馏馏分温度时,液泡应略低于蒸馏烧瓶支管(精确地说,温度计的液泡的上缘要恰好与蒸馏瓶支管接口的下缘在同一水平线上。如图1-3所示)。

炼钢工艺的发展历程

炼钢工艺的发展历程 2008年12月8日摘自冶金自动化网 炼钢方法(1) 最早出现的炼钢方法是1740年出现的坩埚法,它是将生铁和废铁装入由石墨和粘土制成的坩埚内,用火焰加热熔化炉料,之后将熔化的炉料浇成钢锭。此法几乎无杂质元素的氧化反应。 炼钢方法(2) 1856年英国人亨利·贝塞麦发明了酸性空气底吹转炉炼钢法,也称为贝塞麦法,第一次解决了用铁水直接冶炼钢水的难题,从而使炼钢的质量得到提高,但此法要求铁水的硅含量大于0.8%,而且不能脱硫。目前已淘汰。 炼钢方法(3) 1865年德国人马丁利用蓄热室原理发明了以铁水、废钢为原料的酸性平炉炼钢法,即马丁炉法。1880年出现了第一座碱性平炉。由于其成本低、炉容大,钢水质量优于转炉,同时原料的适应性强,平炉炼钢法一时成为主要的炼钢法。 炼钢方法(4) 1878年英国人托马斯发明了碱性炉衬的底吹转炉炼钢法,即托马斯法。他是在吹炼过程中加石灰造碱性渣,从而解决了高磷铁水的脱磷问题。当时,对西欧的一些国家特别适用,因为西欧的矿石普遍磷含量高。但托马斯法的缺点是炉子寿命底,钢水中氮的含量高。 炼钢方法(5) 1899年出现了完全依靠废钢为原料的电弧炉炼钢法(EAF),解决了充分利用废钢炼钢的问题,此炼钢法自问世以来,一直在不断发展,是当前主要的炼钢法之一,由电炉冶炼的钢目前占世界总的钢的产量的30-40%。 炼钢方法(6)

瑞典人罗伯特·杜勒首先进行了氧气顶吹转炉炼钢的试验,并获得了成功。1952年奥地利的林茨城(Linz)和多纳维兹城(Donawitz)先后建成了30吨的氧气顶吹转炉车间并投入生产,所以此法也称为LD法。美国称为BOF法(Basic Oxygen Furnace)或BOP法, 如图1所示。 图1 BOF法 炼钢方法(7) 1965年加拿大液化气公司研制成双层管氧气喷嘴,1967年西德马克西米利安钢铁公司引进此技术并成功开发了底吹氧转炉炼钢法,即OBM法(Oxygen Bottom Maxhuette) 。1971年美国钢铁公司引进OBM法,1972年建设了3座200吨底吹转炉,命名为Q-BOP (Quiet BOP) ,如图2所示。 图2 Q-BOP法 炼钢方法(8) 在顶吹氧气转炉炼钢发展的同时,1978-1979年成功开发了转炉顶底复合吹炼工艺,即从转炉上方供给氧气(顶吹氧),从转炉底部供给惰性气体或氧气,它不仅提高钢的质量,而且降低了炼钢消耗和吨钢成本,更适合供给连铸优质钢水,如图3所示。 图3 转炉顶底复合吹炼法 炼钢方法(9) 我国首先在1972-1973年在沈阳第一炼钢厂成功开发了全氧侧吹转炉炼钢工艺。并在唐钢等企业推广应用,如图4所示。

同时蒸馏萃取使用说明方法

同时蒸馏萃取装置使用说明书 同时蒸馏萃取装置结构示意图如上所示: ①冷凝水或冷却介质(如煤油等)从A流入,从B流出。 ②蒸馏时C处接所测样品的水溶液,D处接比水密度大的萃取液(如二氯甲烷等) ③D处用水浴锅加热,若用二氯甲烷作萃取剂,则温度恒定在65℃左右。 C处用电热套加热。 ④加热时E处关闭,先让水浴锅升温,则U型管中冷凝后的萃取剂将会缓慢上升,当萃 取剂上升至图中蓝线处时,C处电热套中的样品溶液应该开始沸腾。 ⑤蒸馏萃取时,让萃取剂和水的分界线保持在图中的蓝色线和绿色线之间为最佳(通过 调节C和D处的加热强度实现),这样冷凝下来的萃取剂和水将会顺利的回流至各自的烧瓶中。 ⑥F处不接任何东西,让其排空。 ⑦萃取结束时,让C、D两边冷却,然后取下D处的烧瓶,缓慢旋开E,让U型管下部 的萃取剂流入烧瓶中 ⑧使萃取剂浓缩后定容 同时蒸馏萃取,英文:simultaneous distillation extraction 简称SDE. 是通过同时加热样品液相与有机溶剂至沸腾来实现的,试验装置如右图,它是把样品的浆液置于一圆底烧瓶中,连接于仪器右侧,以另一烧瓶盛装溶剂,连接于仪器左侧,两瓶分别水浴加热,水蒸气和溶剂蒸气同时在仪器中被冷凝下来,水和溶剂不相混溶,在仪器U形管中被分开来,分别流向两侧的烧瓶中,结果蒸馏 和提取同时进行,只需要少量溶剂就可提取大量样品,香气成分得到浓缩。 同时蒸馏萃取作为一种前处理技术,同固相微萃取、顶空进样等相比,具有良好的重复性和较高的萃取量,而且操作简便、定性定量效果好,是一种行之有效的前处理方法。但由于香精组分复杂,当蒸馏温度过高时,样品可能发生水解、氧化、酯化或热分解,同时高沸点的组分也难以随水蒸气一起蒸出来,所以对香精香料挥发性成分的检验不是很全面。

铜湿法冶金的发展历史

世上无难事,只要肯攀登 铜湿法冶金的发展历史 中国古代的铜湿法冶金大约在一万多年前人类就开始利用自然铜制成针、珠、锥等。至今发掘到的最早炼制铜器是在伊朗出土的刮刀、锥、凿等物,年代可能是公元前3800 年。我国甘肃发现的青铜小刀的炼制时间约为公 元前2750 年。公元前3000 年在塞浦鲁斯人类已经用熔炼方法炼铜。世界冶金学史界公认,湿法炼铜的工艺始于中国。铁置换铜反应的发现远自西汉。汉代《淮南万毕术》卷下记载:“白青得铁即化为铜”。白青是水胆矾。用铁从天 然含铜水流中置换、提取金属铜在唐朝已开始,两宋时期已形成工业规模,当时称为”浸铜法”。由于蓝绿色的含铜水称为“胆水”,所得的铜称为“胆铜”。据 宋代史书《宋会要辑稿》记载的当时东南各路九处产铜情况,仅韶州岑水场(今广东翁源县北)一处年产胆铜即达80 万斤,各处之和多达187: 4427 万斤。北宋元丰、元祐(1086~1094)年间,有一位富有经验的炼铜能手还总结编写了《浸铜要略》一书,可惜已失传。但其后人编写的《浸铜要略序》今尚存世。在金人南侵的南宋时期,随着国家衰落,胆水炼铜业也随之衰败[1]。 西方铜湿法冶金的发展过程西方最早的湿法炼铜厂出现在欧洲的匈牙利境内靠近西莫尔尼兹(Schmollnitz)的一个矿山,15 世纪就开始从矿水中用铁置换回收铜。但是西方公认的湿法提铜厂鼻祖是西班牙的雷奥·廷托(Rio Tinto) 矿,1752 年起他们先对含铜黄铁矿进行氧化焙烧,然后浸取,再从浸取液中置换回收铜[2]。据记载,1854 年西班牙的一项专利是焙烧一浸取一置换法生产铜。可能是由于焙烧产生的二氧化硫造成过分污染,20 世纪初,他们开始发展并采用堆浸技术,所得浸取液流经一系列木制大桶,其中堆放铸铁块。进人20 世纪,随着铜的需求量日益扩大,人们开始重视铜矿表层氧化矿的开发 利用,湿法逐渐成为处理氧化矿的主要冶金方法,在浸取技术方面有了长足的

(整理)天然药物萃取与分离习题答案.

第一章 总论习题 一、选择题 (一) 单项选择题 1. 高效液相色谱具有较好分离效果的一个主要原因是( ) A. 吸附剂颗粒小 B. 压力比常规色谱高 C. 流速更快 D. 有自动记录装置 2. 纸上分配色谱,固定相是( ) A. 纤维素 B. 滤纸所含的5~7%的水 C.展开剂中极性较大的溶剂 D. 醇羟基 3. 利用较少溶剂提取有效成分,提取较为完全的方法是( ) A .连续回流法 B. 加热回流法 C. 透析法 D. 浸渍法 4. 某化合物用三氯甲烷在缓冲盐纸色谱上展开,其Rf 值随pH 增大而减少,这说明它可能是( )。 A. 酸性化合物 B. 碱性化合物 C. 中性化合物 D. 酸碱两性化合物 5. 通常要应用碱性氧化铝色谱分离,而硅胶色谱一般不适合分离的化合物为( )。 A. 香豆素类化合物 B. 生物碱类化合物 C. 酸性化合物 D. 酯类化合物 6. 依次采用不同极性溶剂来提取药效成分应采取的极性顺序是( ) A. H 23OH EtOAC CH 2Cl 2 B.2Cl EtOAC 3OH H 2O C.H 2O 3EtOAC CH 3OH 2O 2Cl 22Cl 2 7. 有效成分是指( ) A .需要提纯的成分 B. 含量高的成分 C. 具有某种生物活性的成分 D.无副作用的成分 8.下列溶剂中溶解化学成分范围较广的溶剂是( )。 A. 水 B. 乙醇 C. 乙醚 D. 苯 9. 化合物Ⅰ的主要生物合成途径为( )。 OH H 3CO OH CH 3 CH 3 O

A.MVA途径 B. 桂皮酸途径 C. AA-MA途径 D. 氨基酸途径 10. 植物的醇提浓缩液中加入水,可沉淀() A.树胶 B. 蛋白质 C. 树脂 D. 氨基酸 11. 拟提取挥发性成分宜用() A. 回流法 B. 渗漏法 C. 水蒸气蒸馏法 D. 煎煮法 12. 超临界流体萃取法适用于提取() A. 极性大的成分 B. 极性小的成分 C. 离子型化合物 D. 能气化的成分 13. 索氏提取回流法语常用回流提取法相比,其优越性是()。 A. 节省时间且效率高 B. 节省溶剂且效率高 C. 受热时间短 D. 提取装置简单 14. 可根据化合物分子大小进行分离的色谱有() A.凝胶色谱 B. 硅胶色谱 C. 氧化铝色谱 D. 高效液相色谱 15. 根据色谱原理不同,色谱法主要有()。 A.硅胶色谱和氧化铝色谱 B. 聚酰胺色谱和硅胶色谱 C.正相色谱和反相色谱 D.分配色谱、吸附色谱、离子交换色谱、凝胶色谱 16. 化合物进入凝胶吸附色谱后的结果是()。 A.极性大的先流出 B. 极性小的先流出 C. 熔点低的先流出 D. 熔点高的先流出17. 硅胶吸附色谱的分离是依据对混合组分()。 A.溶解性不同 B. 分配系数不同 C. 氢键作用不同 D. 离子交换能力不同 18. 正相分配色谱常用的固定相() A.三氯甲烷 B. 甲醇 C. 乙醇 D. 水 19. 正相分配色谱常用的流动相() A.水 B. 碱水 C. 亲水性溶剂 D. 亲脂性溶剂 20. SephadexLH-20的分离原理是()

中国古代冶金发展史

一、中国古代冶金发展史中国古代冶金发展史主要可分为青铜时代和从早期铁器时代到完全铁器时代两部分。我国是在公元前1500年左右开始进入青铜时代,公元前500年左右开始进入铁器时代的,在早起的文明国家中我们使用金属的时间相对较晚,但是由于中国在冶铸技术方面的发明和创新,青铜冶炼和生铁冶铸技术的发展,使得中国的冶金业很快后来居上,跃升为世界的前列。 我国的青铜时代在夏王朝建立时期开始,夏王朝的青铜器冶炼技术标志着中国古代冶金技术的开端,也标志着我国古代人民正是告别石器时代走向新文明,在商周时期青铜的冶炼达到鼎盛时期。而铁冶炼技术开始于从春秋时期,东周、秦汉到南北朝时期得以发展,在唐宋元时期达到最高潮,在明清时期又得以扩展,发展了铸造、锻造、有色金属生产和加工技术。 古时期铜或铁制文物,主要为兵器、生产工具、礼器等,如作为国宝级文物的司母戊铜鼎,中山王铁足铜鼎,还有许多古墓中挖掘出的铁制兵器等等,我们可以看出冶金技术的发展,无论是铜器时代还是铁器时代都与国家的发展需求、百姓生活息息相关。 近代冶金发展史 早在19世纪中期,西方冶金技术开始有了突飞猛进的发展,尤以钢铁工业发展突出。1832年尼尔松(Neilson)用热风炼铁,大大强化了炼铁生产。增加了高炉炉高,改进了高炉的炉型,使得高炉构造更适于炼铁生产,工艺远比古时期得以优化,也使得19世纪末铁产量较世纪初翻了十几番。1856年,美国科学家发明了转炉炼钢,标志着近代炼钢技术的开端,具有重要意义。随后平炉炼钢技术的产生,电炉技术的发明,使得钢铁工业得到更进一步的发展,从根本上改变了古代冶金技术的面貌。 1890年,湖广总督张之洞主持兴建湖北汉阳铁厂和大冶铁矿,它的建设标志中国近代钢铁工业的兴起。1908年,汉阳铁厂、大冶铁矿和萍乡煤矿联合组成汉冶萍煤铁厂矿公司。这是中国近代第一个钢铁联合企业,也是当时远东第一流的钢铁联合企业,在第一次世界大战前后,本溪、鞍山、上海、阳泉和石景山等地的钢铁工厂也先后起步,使得我国的冶金技术水平有了突飞猛进的发展。 世界冶金发展史 自然铜处在新石器时期,人类最早使用的是各类自然存在的金属单质比如自然铜、陨铁、金和铂,这时期并没有称之为冶炼的技术,主要是直接获取单质金属熔化使用。人类在寻找石器过程中认识了矿石,并在烧陶过程中,逐渐创造了冶金技术。 作为最早被人们冶炼和使用的金属之一,铜在历史上的作用是毋庸置疑的。作为最早被人们冶炼和使用的金属之一,铜在历史上的作用是毋庸置疑的。青铜时期前人类有相当长的一段时间冶炼高纯的同或含有大量砷锑的铜。青铜时代以青铜的使用量来区分,分为早期青铜时代和青铜全盛时代。

废水处理设备溶剂萃取法处理工业废水

废水处理设备溶剂萃取法处理工业废水 工业废水,指工艺生产过程中排出的废水和废液,其中含有随水流失的工业生产用料、中间产物、副产品以及生产过程中产生的污染物,是造成环境污染,特别是水污染的重要原因。天一萃取使用CWL-M型离心萃取机溶剂萃取法处理工业废水,有效处理废水中的有害物质,保护环境。 含汞废水 含汞废水主要来源于有色金属冶炼厂、化工厂、农药厂、造纸厂、染料厂及热工仪器仪表厂等。从废水中去除无机汞的方法有硫化物沉淀法、化学凝聚法、活性炭吸附怯、金属还原法、离子交换法和微生物法等。一般偏碱性含汞废水通常采用化学凝聚法或硫化物沉淀法处理。偏酸性的含汞废水可用金属还原法处理。低浓度的含汞废水可用活性炭吸附法、化学凝聚法或活性污泥法处理,有机汞废水较难处理,通常先将有机汞氧化为无机汞,而后进行处理。 各种汞化合物的毒性差别很大。元素汞基本无毒;无机汞中的升汞是剧毒物质,有机汞中的苯基汞分解较快,毒性不大;甲基汞进入人体很容易被吸收,不易降解,排泄很慢,特别是容易在脑中积累。毒性最大,如水俣病就是由甲基汞中毒造成的。 含油废水 含油废水主要来源于石油、石油化工、钢铁、焦化、煤气发生站、机械加工等工业部门。废水中油类污染物质,除重焦油的相对密度为1.1以上外,其余的相对密度都小于1。油类物质在废水中通常以三种状态存在。(1)浮上油,油滴粒径大于100μm,易于从废水中分离出来。(2)分散油.油滴粒径介于10一100μm之间,恳浮于水中。(3)乳化油,油滴粒径小于10μm,不易从废水中分离出来。由于不同工业部门排出的废水中含油浓度差异很大,如炼油过程中产生废水,含油量约为150一1000mg/L,焦化废水中焦油含量约为500一800mg/L,煤气发生站排出废水中的焦油含量可达2000一3000mg/L。因此,含油废水的治理应首先利用隔油池,回收浮油或重油,处理效率为60%一80%,出水中含油量约为100一200mg/L;废水中的乳化油和分散油较难处理,故应防止或减轻乳

略谈中国冶金技术的发展历程

略谈中国古代冶金技术的发展历程 摘要:中国作为一个拥有着五千年历史的文明古国,又是一个以农业为本的国家,这也意味着中国的冶金技术会随着农业生产技术的发展而发展,下面这篇文章会从冶炼的金属的种类,冶炼火源的燃料来源以及冶炼技术等三方面来略谈中国古代冶金技术的发展历程。 摘要:中国古代冶金技术发展历程 关于中国冶金技术的发展的历史,是科学技术研究的重要部分,它直接关系到了生产工具的改进,也就意味着古代社会生产力的提高和发展。中国古代之所以能够比欧洲早一千年出现封建社会,其中一个很重要的原因,就是由于中国古代社会生产力很早得到了比较高度的发展,这和当时中国冶金技术的高度发展是密不可分的。中国最迟到春秋晚期已发明生铁冶铸技术,这项发明比欧洲要早一千九百多年,欧洲直到封建社会中期(14世纪)才推行这种技术。中国最迟在战国早期已创造铸铁柔化处理技术,已能把生铁铸件经过柔化处理变为可锻铸铁(即韧性铸铁),这又早于欧洲两千三四百年,欧洲要迟至封建社会末期(18世纪中叶)才应用这种技术。当时我国由于生铁冶铸技术的发明,铁的生产率大为提高;又由于铸铁柔化处理技术的创造,使得白口铁铸造的工具变为韧性铸铁,大大提高了工具的机械性能(就是增强了工具的使用寿命)。中国战国、秦、汉时期,生铁冶炼技术有较快的发展,铸造铁器技术又有了长足的进步,铸铁柔化处理技术也达到了先进水平,因而韧性铸铁的工具特别是农具得到了广泛使用,这样当然有助于农业生产的发展。至少到公元前一世纪西汉前后,中国人民就创造了生铁炒炼成熟铁或钢的技术,这项发明又比欧洲要早两千多年,欧洲要到封建社会末期(18世纪中叶)才创造“炒钢”技术。最迟在公元5——6世纪南北朝时代,我国人民又发明了“灌钢”冶炼法,这种以生铁水灌注熟铁的炼钢方法是中国人民独特的创造,这在世界钢铁冶炼技术发展史上是值得大书特书的。到唐宋时代,这种炒钢和灌钢技术以及锻造技术又有进一步发展。汉代开始冶铁开始使用煤炭做燃料,到了北宋时期,已经有了以煤做为燃料冶铁的明确记载。淬火技术在战国中期就得以运用。供风形式也由自然通风到人力皮囊鼓风再发展到了东汉初期南阳太守杜诗创造出的水利鼓风装置—水排。宋代又进一步发明了长方形的木风箱,进一步加大了供风力度,提高了冶炼温度,增强了冶炼的质量。 一、冶炼金属种类的发展与变化 金虽然在化学性质上比铜要更为稳定并且也更易被冶炼,但是中国的金矿储量比较少,所以中国最早冶炼的金属是铜,铜的化学性质比较稳定,并且易开采和冶炼,中国是世界上最早掌握黄铜冶炼技术的文明,姜寨遗址出土的黄铜片和黄铜环就是冶炼而成,距今6700年。中国的青铜冶炼掌握的也较早,目前我国最早的冶炼青铜器为甘肃马家窑遗址出土的青铜刀,距今也有5000年。比黄铜更为普遍使用的是青铜,青铜文化在世界各地区都有发展,青铜是加入了锡或铅的铜合金,在中国古代人们已经能够准确的掌握青铜的含锡铅比例。可根据铸造期望的不同,按比例加锡、铅。《周礼·考工记》里明确记载了制作不同的不同合金比例:六分其金而锡居一,谓之钟鼎齐(剂)。五分其金而锡居一,谓之斧斤齐(剂)。四分其金而锡居一,谓之戈戟齐(剂)。三分其金而锡居一,谓之大刃齐(剂)。五分其金而锡居二,谓之削杀矢(箭头)之齐(剂)。金锡半,谓之鉴燧(铜镜)之齐(剂)。青铜的化学性能稳定,耐腐蚀,可长期保存。此外,

天然药物萃取与分离习题答案

第一章 总论习题 一、选择题 (一) 单项选择题 1. 高效液相色谱具有较好分离效果的一个主要原因是( ) A. 吸附剂颗粒小 B. 压力比常规色谱高 C. 流速更快 D. 有自动记录装置 2. 纸上分配色谱,固定相是( ) A. 纤维素 B. 滤纸所含的5~7%的水 C.展开剂中极性较大的溶剂 D. 醇羟基 3. 利用较少溶剂提取有效成分,提取较为完全的方法是( ) A .连续回流法 B. 加热回流法 C. 透析法 D. 浸渍法 4. 某化合物用三氯甲烷在缓冲盐纸色谱上展开,其Rf 值随pH 增大而减少,这说明它可能是( )。 A. 酸性化合物 B. 碱性化合物 C. 中性化合物 D. 酸碱两性化合物 5. 通常要应用碱性氧化铝色谱分离,而硅胶色谱一般不适合分离的化合物为( )。 A. 香豆素类化合物 B. 生物碱类化合物 C. 酸性化合物 D. 酯类化合物 6. 依次采用不同极性溶剂来提取药效成分应采取的极性顺序是( ) A. H 23OH EtOAC CH 2Cl 2 B.2Cl EtOAC 3OH H 2O C.H 2O 3EtOAC CH 3OH 2O 2Cl 22Cl 2 7. 有效成分是指( ) A .需要提纯的成分 B. 含量高的成分 C. 具有某种生物活性的成分 D.无副作用的成分 8.下列溶剂中溶解化学成分围较广的溶剂是( )。 A. 水 B. 乙醇 C. 乙醚 D. 苯 9. 化合物Ⅰ的主要生物合成途径为( )。 OH H 3CO OH CH 3 CH 3 O A. MVA 途径 B. 桂皮酸途径 C. AA-MA 途径 D. 氨基酸途径 10. 植物的醇提浓缩液中加入水,可沉淀( ) A .树胶 B. 蛋白质 C. 树脂 D. 氨基酸 11. 拟提取挥发性成分宜用( ) A. 回流法 B. 渗漏法 C. 水蒸气蒸馏法 D. 煎煮法 12. 超临界流体萃取法适用于提取( ) A. 极性大的成分 B. 极性小的成分 C. 离子型化合物 D. 能气化的成分 13. 索氏提取回流法语常用回流提取法相比,其优越性是( )。 A. 节省时间且效率高 B. 节省溶剂且效率高 C. 受热时间短 D. 提取装置简单 14. 可根据化合物分子大小进行分离的色谱有( ) A .凝胶色谱 B. 硅胶色谱 C. 氧化铝色谱 D. 高效液相色谱 15. 根据色谱原理不同,色谱法主要有( )。 A .硅胶色谱和氧化铝色谱 B. 聚酰胺色谱和硅胶色谱 C .正相色谱和反相色谱 D .分配色谱、吸附色谱、离子交换色谱、凝胶色谱

对钢铁冶金行业史的发展

对中国冶金产业发展史的认识 姓名:贾雨班级:10级机1班系部:机电与信息学号:01 经历了这么些年的发展,中国的钢铁冶金产业经历了许多,现在它正逐步向着夕阳产业迈进。人类社会的历史是和冶金的发展有关的。人们从事生产活动及生活中都离不开金属材料。人类早在远古时代,就开始利用了金属,不过那是是利用自然状态存在的少数几种金属,如金银通和陨石铁,后来才逐渐发现了从矿石中提取金属的方法。首先得到的是铜及其合金——青铜,日后又冶炼出了铁。人类利用的金属种类日益增多,到了19世纪叶末,可利用的金属已经达到了50多种。而在20世纪初及其中叶,冶金或得了特别迅速的发展。现在元素周期表中有92种是金属元素,而具有工业意义的元素有75种。对于这些金属元素,各国有不同的分类方法。有的分为铁金属和非铁金属两大类,前者系指铁及合金;后者则指除了铁及合金以外的金属元素。有的分为黑色金属和有色金属两大类,二有色金属则是指除了铁铬锰三种金属以外的金属。 一、建国前的历史回顾 中国近代钢铁工业起源于1890 年清朝湖广总督张之洞兴建的第一个近代钢铁厂———汉阳铁厂,后来同大冶铁矿、萍乡煤矿合并改组为汉冶萍煤铁厂矿有限公司(简称汉冶萍公司) 。它是近代中国最大的钢铁煤联营企业,采用近代技术共生产铁矿石1 400 多万t ,生铁240 多万t ,钢60 多万t ,拥有3 万名钢铁和采掘工人,培训了一批技术人员。汉冶萍公司从1890 年(光绪十六年) 湖广总督张之洞创办汉冶铁厂起,至1948 年(民国37 年) 国民政府资源委员会组成汉冶萍公司资产清理委员会接收公司总事务时止,历时58 年。 二、改革开放前的曲折历程 (一) 依靠群众,迅速恢复生产 旧中国钢的年产量,最高时未突破100 万t 。解放初期勉强能够修复生产的只有7 座高炉、12座平炉、22 座小电炉。但是全国钢铁职工以鞍钢炼铁厂老工人孟泰为榜样,发扬主人翁精神,开展合理化建议活动及技术革新等一系列的群众运动,短短3 年时间,钢铁工业就全面恢复了生产。1952 年,全国生铁产量193 万t ,钢135t ,钢材113万t ,全面超过解放前的历史最高水平。在恢复生产的同时,党中央、国务院制定了第一个五年计划,决定在苏联援助下在全国的工业中新建156项重点工程,作出了“把基本建设放在工业建设的首要地位”的战略决策,为以较快的速度提高生产能力指引了方向。经过大规模建设,形成了鞍钢、武钢、包钢鼎足而立的新局面。同时,生产也有了较大发展。1957 年钢产量达到535 万t ,提前完成第一个五年计划,赢得了5 年中平均每年递增32 %的高速度。 (二) 克服国内外困难,经过调整,继续前进

加速溶剂萃取法

加速溶剂萃取法 加速溶剂萃取或加压液体萃取( pressur ized liqu id extractionPLE)是在较高的温度( 50~ 200 )和压力( 1 000 ~ 3 000 PS I)下用有机溶剂萃取固体或半固体的自动化方法。提高的温度能极大地减弱由范德华力、氢键、目标 物分子和样品基质活性位置的偶极吸引所引起的相互作用力。液体的溶解能力远大于气体的溶解能力, 因此增 加萃取池中的压力使溶剂温度高于其常压下的沸点。该方法的优点是有机溶剂用量少、快速、基质影响小、回收 率高和重现性好。 加速溶剂萃取简介(戴安公司培训教材全文) 一、加速溶剂萃取概述 复杂样品的前处理,常常是现代分析方法的薄弱环节,在以往的数年中,人们做了多种尝试以期找到一种高效、快捷的方法以取代传统的萃取法,例如,自动索氏萃取、微波消解、超声萃取和超临界萃取等。值得注意的是,以上各法无论是 自动索氏萃取,还是超临界流体萃取??等,都有一个共同点,即与温度有关。 在萃取过程中,通过适当提高温度,可以获得较好的结果。例如,在自动索氏萃取中,由于萃取时是将样品浸入沸腾的溶剂之中,因此,其萃取速度和效率较常规索氏萃取法快且溶剂用量少。超临界流体萃取可通过提高萃取时的温度使其回收率得到改善。而微波萃取则是利用一种可以施加压力的容器,将溶剂加热到其沸点之上,来提高其萃取的效率。 虽然以上各法与经典的索氏法相比已有了很大的进步,但有机溶剂的用量仍然偏多,萃取时间较长,萃取效率还不够高。 上世纪末,Richter等介绍了一种全新的称之为加速溶剂萃取的方法(ASE)。该法是一种在提高温度和压力的条件下,用有机溶剂萃取的自动化方法。与前几种方法相比,其突出的优点是有机溶剂用量少、快速、回收率高。该法已被美国+HD(环保局)选定为推荐的标准方法(标准方法编号3545)。 二、加速溶剂萃取的原理 加速溶剂萃取是在提高的温度(50~200℃)和压力(1000~3000psi或 10.3~20.6MPa)下用溶剂萃取固体或半固体样品的新颖样品前处理方法。 1、在提高的温度下萃取 提高温度使溶剂溶解待测物的容量增加。Pitzerk等报道,当温度从50℃升高至150℃后,蒽的溶解度提高了约15倍;烃类的溶解度,如正二十烷,可以增加数百倍。Sekine等报道水在有机溶剂中的溶解度随着温度的增加而增加。在低温低压下,溶剂易从“水封微孔”中被排斥出来,然而当温度升高时,由于水的溶解度的增加,则有利于这些微孔的可利用性。在提高的温度下能极大地减弱由范德华力、氢键、溶质分子和样品基体活性位置的偶极吸引力所引起的溶质与基体之间的强的相互作用力。加速了溶质分子的解析动力学过程,减小解析过程所需的活化能,降低溶剂的粘度,因而减小溶剂进入样品基体的阻滞,增加了溶剂进入样品基体的扩散,已报道温度从25 ℃增至150℃,其扩散系数大约增加2~10

萃取蒸馏岗位技术操作规程

萃取蒸馏岗位技术操作规程 一、岗位说明 1.工艺说明 BT馏分从油库BT储槽经P-503送到萃取蒸馏塔C-301中部,萃取蒸馏塔由浮阀塔盘和金属孔板波纹填料组成。 萃取剂从萃取蒸馏塔的顶部加入,萃取剂的加入量为每千克BT馏分加入5-6千克的萃取剂,萃取剂的入塔温度为90.1℃(溶剂循环时为120℃),萃取蒸馏塔的热量是由导热油加热的重沸器E-303和溶剂加热的重沸器E-302供给。 蒸发的气体含有非芳烃、少量芳烃和微量萃取剂从萃取蒸馏塔顶部离开进入溶剂回收塔C-302,该塔的热量是由贫溶剂加热的E-304获得。溶剂回收塔是不规则填料塔,非芳烃从塔顶离开进入冷凝冷却器E-305被水冷却到45℃进回流槽,经回流泵一部分作为塔顶回流,一部分作为产品送入油库非芳烃储槽。塔底介质经P-302抽出,进入分离槽分成两相,轻的一相含有非芳烃及芳烃经E-304加热后返回C-302塔底,重的一相含有溶剂及芳烃间歇送到C-301中部。 C-301底部产品(富溶剂)在174℃左右进入C-303塔,塔底液位与采出量串级调节。由于C-301塔底压力为140 kPa 左右,C-303塔压力为-45kPa左右,在正常生产时C-301塔底泵P-301不开,走泵的旁通,该泵在开工、停工及故障时操作。

萃取蒸馏塔塔底的蒸发情况决定了该塔上部的萃取蒸馏操作条件,在正常操作条件下控制所需要的热量。 在汽提塔C-303纯芳烃从萃取剂中汽提出来,汽提受闪蒸蒸发的影响可以减少纯芳烃在NFM中的溶解度,解吸是在真空系统X-301中控制绝对压力约40 kPa的情况下完成,降低系统压力可以降低汽提温度减少汽提所需要的热量。 纯芳烃蒸气从汽提塔C-303塔顶离开,温度约63℃左右进入冷凝冷却器冷却后进入回流槽V-303,经回流泵P-305一部分进塔顶打回流,多余部分送至BT分离塔C-304,进一步分离为苯和甲苯产品。C-303的回流液从侧线采出经加热器E-306被循环的贫溶剂加热后重新蒸发进入C-303塔内,这样既节省了能源又提高分离效果。塔底贫溶剂经P-304泵分别送至C-301重沸器E-303及溶剂回收塔重沸器E-304,换热后进入C-303塔加热器E-306,再经冷却器E-316冷却至90.1℃进入C-301塔顶部,当芳烃标准较高时可在E-306后引一部分萃取剂送到C-301塔中部,以减少C-301塔的补充热量。 BT分离塔C-304所需热量由重沸器E-312供给,塔底产品高纯甲苯用P-306泵经冷却器E-310冷却至45℃送到油库高纯甲苯储槽。塔顶高纯苯蒸气用高纯苯冷却器E-313冷却后进入回流槽V-305,经回流泵P-307一部分进塔顶作为回流液,多余的部分由液位控制经冷却器E-314冷却到45℃

冶金史概况

冶金史概况 作者:林一挺1冶金技术是古代文明的重要组成因素,冶金技术起源的研究是古代文明起源研究的重要组成部分,对中国冶金技术起源的深入研究将对揭示华夏文明的形成和早期发展历程提供重要论据。 一、已有的研究基础................................................................................................... 错误!未定义书签。 二、研究要解决的迫切问题............................................................................... 错误!未定义书签。 三、加强多学科综合研究,推进冶金起源研究的深入开展 ................... 错误!未定义书签。一、已有的研究基础 冶金技术起源是以考古发掘的实物资料为基础的,新中国成立以来,特别是改革开放20余年来,考古发掘的商代以前的早期铜器500余件和一些冶金遗物,为探讨中国冶金技术的起源提供了极其宝贵的第一手资料。经老一辈到新一代考古学家和自然科学史专家、学者的共同努力,使 得冶金起源和早期发展的研究蓬勃开展,取得了丰富的成果。经科学鉴定和分析的铜器及冶金遗 物260余件,发表的有关论文数十篇。在国内、外引起对中国冶金起源问题的学术讨论,为深入 开展中国冶金技术起源和早期发展的研究提供了宝贵的资料并奠定了基础。 二、研究要解决的迫切问题 在当前开展中国古代文明起源和早期发展研究的课题中,要推进冶金起源的研究,必须要解决以下几个问题。 1.加强中原地区早期冶金技术的研究 已分析检测的样品主要集中于中原地区以外的北方和西北地区,中原地区陕西、山西、河南的早期铜器及冶金遗物被检测的样品数目仅有61件,这无疑是探索华夏文明起源的一大缺环。河南偃师二里头文化在夏商周断代工程中具有重要的地位,对二里头文化铜器和冶铸遗物的研究对 搞清我国夏代冶金技术水平以及与周边地区冶金技术的关系,进而探索夏文化的起源和早期发展 都具有重要的意义,目前检测的样品数量较少,早期所做的分析有些需要重新考察,炉壁、炉渣 和陶范的研究基本上没有开展。因此,下一步应加强二里头冶金技术的研究工作。 2.加强夏家店下层文化冶金技术的研究 分布于辽西地区和京、津、唐地区的夏家店下层文化是我国北方早期青铜文化的重要组成部分。已分析的夏家店下层文化铜器仅有4件,内蒙赤峰敖汉旗大甸子夏家店下层文化遗址集中出土50多件铜器,此外三座店,大山前遗址也有铜器出土。对这些遗址铜器进行检测分析,对研究 1冶金065 学号林一挺