Ultraschall

Fachhochschule Düsseldorf

Praktikum Werkstoffkunde

Ultraschallprüfung

1. Aufgabenstellung

Zerst?rungsfreie Untersuchung einer Schwei?naht auf Gefügefehler.

2. Literatur

?J. Prochotta, Vorlesungsskript Werkstoffe, Kapitel 6 Mechanische Eigenschaften

?Prof. Dr.-Ing. Volker Deutsch, ZfP; Informationsschriften zur zerst?rungsfreien Prü-fung, Band 1, Die Ultraschallprüfung, Castell-Verlag GmbH

?Fa. Karl Deutsch, Ultraschallprüfverfahren, Faltblatt 6601.003 , http://www.karldeutsch.de ?Fa. Krautkramer, Michael Berke, Zerst?rungsfreie Werkstoffprüfung mit Ultraschall

3. Grundlagen

Das Prinzip der Ultraschallprüfung beruht auf der Tatsache, da? insbesondere feste Stof-fe Schallwellen gut weiterleiten. Die am h?ufigsten verwendete Me?methode ist das Impuls-Echo-Verfahren. Dabei strahlt ein Sender einen kurzen Schallimpuls in das Ma-terial und ein Empf?nger registriert das reflektierte Echo dieses Impulses. Dabei wird die Schallwelle nicht nur an den Begrenzungsfl?chen eines Werkstückes reflektiert, sondern auch an inneren Fehlstellen. Die Entfernung zu dem Reflektor ergibt sich aus der Laufzeit des Impulses.

Abbildung 1 : Reflexion eines Schallimpulsen an einer Fehlstelle

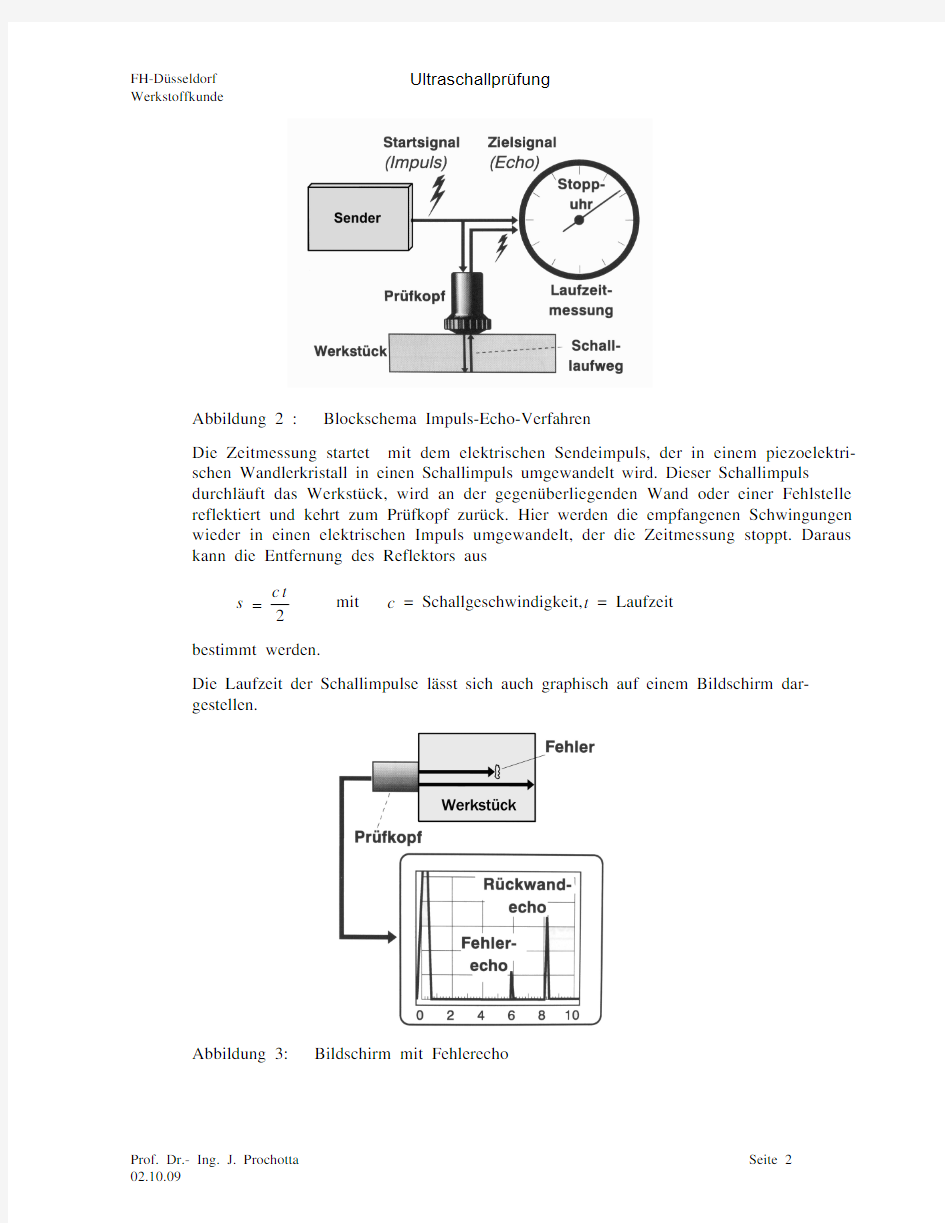

Abbildung 2 : Blockschema Impuls-Echo-Verfahren

Die Zeitmessung startet mit dem elektrischen Sendeimpuls, der in einem piezoelektri-schen Wandlerkristall in einen Schallimpuls umgewandelt wird. Dieser Schallimpuls durchl?uft das Werkstück, wird an der gegenüberliegenden Wand oder einer Fehlstelle reflektiert und kehrt zum Prüfkopf zurück. Hier werden die empfangenen Schwingungen wieder in einen elektrischen Impuls umgewandelt, der die Zeitmessung stoppt. Daraus kann die Entfernung des Reflektors aus

2

t c s =

mit

c = Schallgeschwindigkeit, t = Laufzeit

bestimmt werden.

Die Laufzeit der Schallimpulse l?sst sich auch graphisch auf einem Bildschirm dar-gestellen.

Abbildung 3: Bildschirm mit Fehlerecho

Zur Auswertung der auf dem Bildschirm sichtbaren Signale ist ein Raster angebracht. Die Ablenkung in der horizontalen Achse entspricht dabei der Laufzeit, die vertikale der Impulsst?rke.

Bei der Beurteilung von Werkstücken im Hinblick auf eventuell vorhandene Material-fehler ergibt sich etwa folgende Gliederung: Auffinden, orten, bewerten und diagnosti-zieren von fehlerverd?chtigen Unregelm??igkeiten im Prüfobjekt. Tats?chlich kann man erst nach dem Orten, dem Bewerten und der Diagnose sagen, ob es sich um einen Fehler handelt, der die Funktion des Werkstückes beeintr?chtigt oder nicht.

Auffinden von Fehlern

Ein piezelektrischer Wandler sendet einen Ultraschallimpuls aus. Der gleiche Wandler erzeugt ein elektrisches Signal, wenn er durch ein ankommendes Schallsignal zu schwingen beginnt.

Der Prüfkopf wird mit einer Flüssigkeit oder einer Koppelpaste an die die Werkstoff-oberfl?che angekoppelt, damit die Schallwellen vom Prüfkopf besser in das Werkstück übertragen werden.

Jeder Prüfkopf hat eine bestimmte Richtwirkung. Die Ultraschallwellen erfassen daher nur einen bestimmten Ausschnitt des Prüfstückes. Der für die Ultraschallprüfung wirk-same Bereich, das Schallbündel, ist charakteristisch für den benutzten Prüfkopf und den Werkstoff, in dem sich die Schallwellen ausbreiten.

Eine volumenhafte Unregelm??igkeit (Hohlraum, Fremdmaterialeinschlu?) reflektiert die Schallwellen in verschiedene Richtungen. Der Anteil der Schallwelle, der zum Prüf-kopf zurückkommt ist hierbei weitgehend unabh?ngig von der Einschallrichtung der Schallwelle.

Abbildung 4: R?umlicher Fehler, Senkrechtprüfkopf, Winkelprüfkopf.

Eine fl?chige Unregelm??igkeit (z.B. Ri? oder Materialtrennung) reflektiert die Ultra-schallwellen vorzugsweise in eine bestimmte Richtung. Ein Auffinden ist daher nicht immer wahrscheinlich.

Dieser Mangel l??t sich oft durch eine weitere Prüfung mit einem anderen Einschall-winkel, mit niedrigerer Frequenz und gro?er Strahlbündeldivergenz kompensieren. Ty-pische Vorgehensweisen findet man daher in den entsprechenden Vorschriften und Prüfanweisungen.

Diagnose von Anzeigen

Die Diagnose beruht oft nicht allein auf me?technisch erfa?baren Gr??en. Als weitere Aufgabe kommt die Deutung der Echos hinzu. Dies erfordert in der Regel praktische Er-fahrung, auch durch den Vergleich mit Ergebnissen einer zerst?renden Prüfung eines nicht mehr verwendbaren Prüfobjekts.

Nachweisbarkeit von Fehlstellen

Eine Fehlstelle ist umso besser nachweisbar, je gr??er sie im Vergleich zur Wellenl?nge λ des Ultraschallimpulses, je gr??er sie zum strukturellen Aufbau des Materials ist, und je gr??er der akustische Unterschied (Schallwiderstand) zwischen Werkstoff und Fehl-stelle ist.

Eine Fehlstelle ist dann sicher nachweisbar, wenn sie gr??er als 2/λ ( teilweise λ?2,0) und bei akustisch inhomogenen Werkstoffen gr??er als das ca. 3-fache der Gefügegr??e ist.

Die Wellenl?nge λ, Frequenz f und Schallgeschwindigkeit c h?ngen über die Glei-chung

c?

f

=λ

zusammen. D.h. je gr??er die Frequenz des Schallimpulses ist, desto kleiner ist die Wel-lenl?nge.

Um eine hinreichende Aufl?sung zu erzielen ergibt sich daraus die Notwendigkeit Ult-raschallwellen in einem Frequenzbereich zwischen ca. MHz

5,0und MHz

25 zu benut-zen.

Der Prüfkopf

Senkrecht einschallende Prüfk?pfe, wie z.B. in Abb. 1 dargestellt, werden Senkrecht-prüfk?pfe genannt. Die meisten Standard-Senkrechtprüfk?pfe senden und empfangen Longitudinalwellen (Druckwellen). Diese zeichnen sich dadurch aus, da? sich die Schwingungen in Form von Ver- dichtungen und Verdünnungen in allen Materialien (Gasen, Flüssigkeiten und Feststoffen) ausbreiten. Man kann mit ihnen Reichweiten bis 10 m und mehr erzielen und somit auch die gr??ten Werkstücke prüfen.

Abbildung 5: Longitudinalwelle

Schr?geinschallende Prüfk?pfe hei?en Winkelprüfk?pfe, weil sie die Schallwellen unter einem Winkel zur Normalen in das zu prüfende Werkstück hineinsenden und wieder

empfangen. Die meisten Standard-Winkelprüfk?pfe senden und empfangen aus techni-

schen Gründen Transversalwellen oder Scherwellen.

Abbildung 6: Transversalwelle

Bei einer Transversalwelle schwingen die Atome (Moleküle) senkrecht zur Ausbrei-tungsrichtung der Welle, da die Anregung durch Scherkr?fte (quer zur Ausbreitungs-richtung gerichtete Kr?fte) erfolgt. Transversalwellen haben au?erdem die Eigenschaft, da? sie nur in festen Stoffen auftreten k?nnen, also niemals in Flüssigkeiten und Gasen, da diese keinen Schermodul besitzen, also hier auch keine Scherkr?fte wirken k?nnen.

Darüber hinaus breiten sie sich wesentlich langsamer aus, als die Longitudinalwellen im gleichen Werkstoff.

4. Justierung des Prüfger?tes

Justieren hei?t, einen bestimmten Entfernungsbereich des zu prüfenden Werkstückes vom Skalennullpunkt aus linear auf dem Bildschirm abzubilden. Skalenteil 0 entspricht dabei der Werkstückoberfl?che, Skalenteil 10 der maximal gewünschten Entfernung.

Bei der Angabe des so eingestellten Justierbereiches ist gleichzeitig immer auch die Nennung des Materials von Bedeutung, da ja die Schallgeschwindigkeit c materialab-h?ngig ist.

Justierung eines Senkrechtprüfkopfes

Der oben genannte formale Zusammenhang ist für den Ultraschall-Praktiker zwar nicht

unwichtig, wird aber für den eigentlichen Vorgang der Justierung nicht ben?tigt. Die

Vorschrift lautet einfach: Man nehme ein Werkstück, das aus dem gleichen Material be-

steht, wie das Prüfstück und dessen Abmessungen bekannt sind. Durch Ankoppeln des

Prüfkopfes an einer bekannten Dicke d entsteht eine Echofolge auf dem Bildschirm. Die zugeh?rigen Schallwege entsprechen logischerweise den jeweils durchlaufenen Strecken im Werkstück. Bei einem Senkrechtprüfkopf z.B. sind es die Vielfachen der Dicke d des Werkstückes, also: 1. Echo = d, 2. Echo = 2d, 3. Echo = 3d, u.s.w. Nun gilt es, mindes-

tens 2 dieser Echos auf die, dem gewünschten Justierbereich entsprechenden Skalenteile einzustellen. Das Ger?t ist dann justiert, d.h. für jedes Echo kann durch Ablesen der

Skalenposition T sofort der Schallweg s (Entfernung) des zugeh?rigen Reflektors ermit-

telt werden.

Abbildung 7 Rückwandechofolge mit einem Senkrechtprüfkopf

Das für eine Justierung verwendete Werkstück hei?t Justierk?rper. Als Kontrollk?rper bezeichnet man einen genormten Justierk?rper. Der Kontrollk?rper 1 hat eine Dicke d von genau 25 mm und besteht aus niedrig legiertem, feink?rnigem Stahl, so da? er für fast alle Justierungen verwendet werden kann, wenn ?hnliche St?hle geprüft werden sol-len.

Justierung eines Winkelprüfkopfes

Zur Justierung des Prüfger?tes mit einem Winkelprüfkopf werden fast ausschlie?lich

genormte Prüfk?rper verwendet.

Abbildung 8: Winkelprüfkopf auf Kontrollk?rper 1

Nach dem Reflexionsgesetz werden die aus dem Kreisbogen zurückkommenden Schallwellen an der Ankoppelfl?che nach hinten wegreflektiert. Ein zweites für den Jus-tiervorgang erforderliches Echo wird durch den S?geschnitt im Mittelpunkt des Viertel-kreises erzeugt. In den Kanten, die diese S?geschnitte mit den Oberfl?chen bilden, wer-den die Schallwellen durch Zweifachreflexionen in sich zurückgespiegelt, so da? sie er-neut zum Kreisbogen laufen. Man erh?lt so eine regelm??ige Echofolge mit den Entfer-nungen 100mm, 200mm, 300mm usw. , mit denen man die Justierung des Prüfger?tes vornehmen kann.

Abbildung 9: Schallweg am Kontrollk?rper 1 mit Winkelspiegel

5.Versuchsdurchführung

Abbildung 10: Schwei?nahtuntersuchung mit Hilfe eines Winkelprüfkopfes