铜萃取中相夹带的产生及控制

铜萃取中相夹带的产生及控制

王朝华,邹潜,徐志刚,汤启明,李建

(重庆浩康集体金属萃取工程技术研究中心重庆401121)

摘要:介绍了铜萃取过程中夹带产生的原因,并提出了控制夹带的方法和措施。

关键词:萃取;铜萃取;夹带;湿法冶金

The Measures of Decreasing Entrainment of Solvent Extraction of Copper Wang Chao-hua,ZOU Qian, XU Zhi-gang, TANG Qi-ming, Li Jian

(Kopper Chemical Industry Co.,Ltd. Chong qing 401121,China)

Abstract: The factors of decreasing entrainment in the solvent extraction of copper were introduced.And solvent extraction entrainment control measures and strategies were discussed. Keyword: extraction;extraction of copper;entrainment;hydrometallurgy

溶剂萃取在铜湿法冶金中得到广泛应用。萃取指标的好坏直接影响到铜产品质量和工厂经济效益。夹带控制是萃取指标控制的重要内容。夹带包括有机相夹带的水相和水相夹带的有机相。国内很多工厂因夹带问题不能很好解决,影响了产品质量和经济效益,同时给生产带来诸多不利影响。

影响夹带的因素很多,有乳化原因引起的,有机相降解引起的,具体又涉及到料液特性、萃取工艺、萃取设备、萃取操作以及有机相组成等方面,因此,控制夹带需要全盘、系统地加以考虑。本文将夹带产生的原因进行分类叙述,并探讨相应的控制措施。

1 因乳化引起的夹带及控制措施

乳化液是一个多相体系,一般是分散相以细小而稳定的液滴均匀地分布于连续相中所形成的溶液。乳化液滴的直径一般大于0.1μ。

萃取中的乳化液有水包油型和油包水型。乳化是引起夹带的主要因素。因乳化液较稳定,需要长时间澄清分相或采取其它辅助方法才能有效消除,因此,若在混合时发生了乳化,经萃取澄清槽的澄清过程是很难消除乳化的,因而流出的水相或有机相将产生大量相夹带。

1.1乳化形成的原因及对策

1.1.1 料液成分

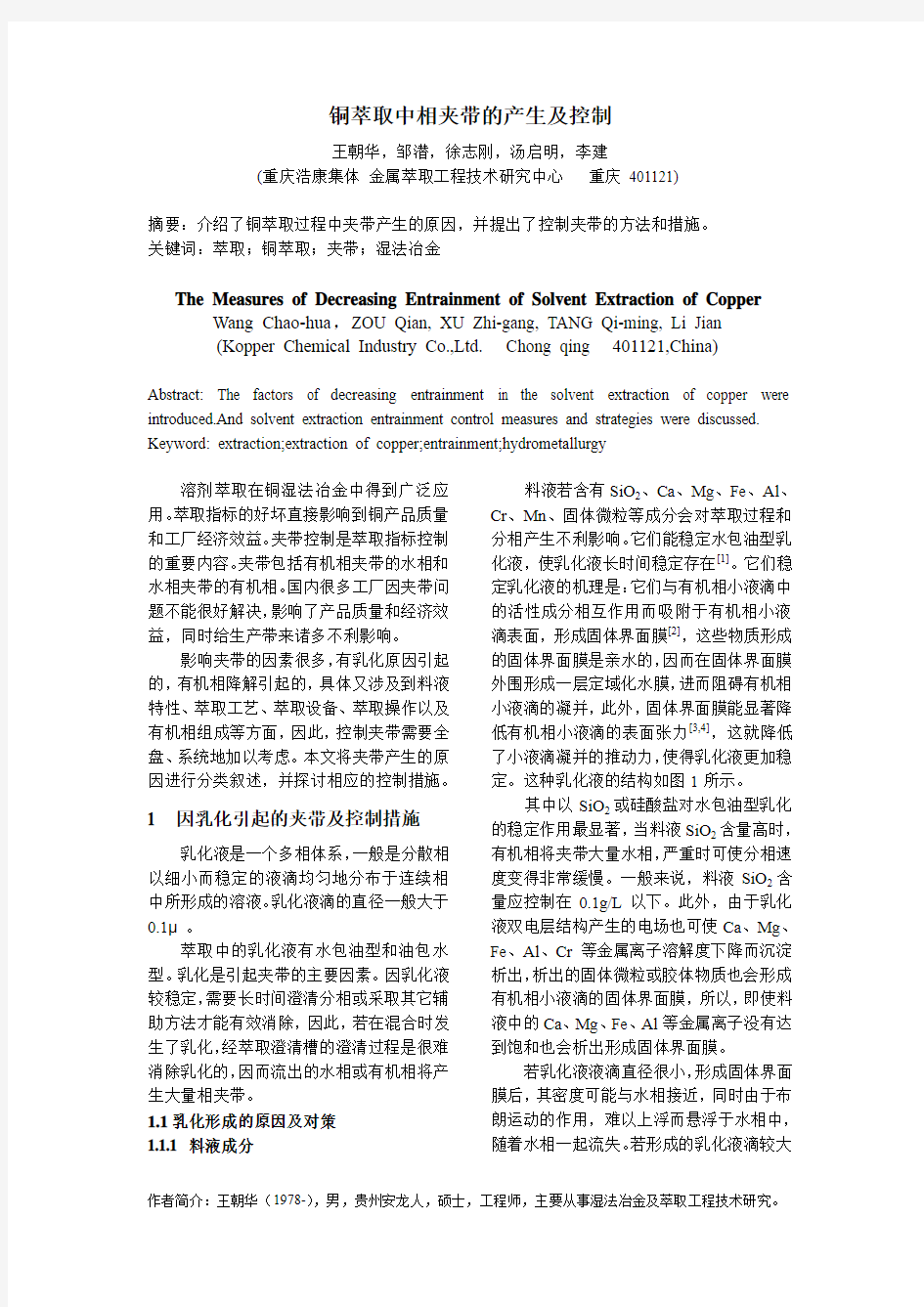

料液若含有SiO2、Ca、Mg、Fe、Al、Cr、Mn、固体微粒等成分会对萃取过程和分相产生不利影响。它们能稳定水包油型乳化液,使乳化液长时间稳定存在[1]。它们稳定乳化液的机理是:它们与有机相小液滴中的活性成分相互作用而吸附于有机相小液滴表面,形成固体界面膜[2],这些物质形成的固体界面膜是亲水的,因而在固体界面膜外围形成一层定域化水膜,进而阻碍有机相小液滴的凝并,此外,固体界面膜能显著降低有机相小液滴的表面张力[3,4],这就降低了小液滴凝并的推动力,使得乳化液更加稳定。这种乳化液的结构如图1所示。

其中以SiO2或硅酸盐对水包油型乳化的稳定作用最显著,当料液SiO2含量高时,有机相将夹带大量水相,严重时可使分相速度变得非常缓慢。一般来说,料液SiO2含量应控制在0.1g/L以下。此外,由于乳化液双电层结构产生的电场也可使Ca、Mg、Fe、Al、Cr等金属离子溶解度下降而沉淀析出,析出的固体微粒或胶体物质也会形成有机相小液滴的固体界面膜,所以,即使料液中的Ca、Mg、Fe、Al等金属离子没有达到饱和也会析出形成固体界面膜。

若乳化液液滴直径很小,形成固体界面膜后,其密度可能与水相接近,同时由于布朗运动的作用,难以上浮而悬浮于水相中,随着水相一起流失。若形成的乳化液滴较大

时,则可上浮进入有机相中,使有机相夹带大量的水相。

料液中的腐殖质与上述有害杂质相互作用,则会加剧乳化和絮凝物的产生。Mn2+、Cr3+可因夹带而进入电积液,在电积过程中会被氧化为高价态,当电积贫液返回反萃时其中的高价锰和高价铬能氧化萃取剂,使萃取剂降解产生活性物质,这些活性物质在萃取时很容易与料液中的固体微粒作用,加剧乳化。

图1.乳化液滴复合界面膜结构示意图

因此,料液进入萃取前应先进行必要的净化处理,使有害杂质降低到合理水平。对于Mn、Cr的影响,可采取下列措施:通过洗涤负载有机相来减少其进入电积液的锰、铬离子数量,同时保持电积液Fe/Mn (Cr)=10:1,避免Mn2+、Cr3+被氧化为高价态。

1.1.2 料液pH值

料液pH值是影响乳化的重要因素,因而也是夹带控制的一个重要指标。当料液pH值高于Fe3+、Al3+等离子水解pH值时,Fe3+、Al3+等离子会发生水解而析出固体物质或胶体,萃取时极易与有机相中的活性物质作用而加剧乳化现象,造成夹带量的增大。因此pH值的控制至关重要,含Fe3+、Al3+高的料液pH值一般不应大于2。

1.1.3 萃取操作

1.1.3.1 搅拌转速

混合搅拌转速对控制乳化至关重要。搅拌转速影响混合效果和传质效果,并决定液滴被破碎的程度。增加搅拌转速一般可提高混合效率,但乳化现象也会随之加重。降低转速虽可改善分相、减少乳化,但只有在不影响混合效果和萃取率的情况下才适合采取这一措施,为了实现这一目标,需在设备设计和萃取操作时考虑到一系列的优化和控制措施。

混合过程中,液滴被破碎的程度与剪切力大小即与转速有关,转速越高,液滴被破碎得越细。混合搅拌转速与搅拌叶轮直径有如下的经验公式:n3d2<1.9,式中n为转速,d为搅拌叶轮直径。可见直径大的叶轮可采用较低的转速,而大直径的叶轮使得水相与有机相在叶轮下方区域的停留时间延长,在改善混合效果的同时又不至于过度破碎,从而能减少乳化和降低相夹带。实践证明,降低搅拌转速,可大大缩短分相时间,减少夹带,并能延长萃取剂使用寿命。

1.1.3.2 混合搅拌时吸入空气

有机相和水相混合时应避免吸入空气。吸入空气后极易产生乳化现象,形成结构复杂的多相乳化液或絮凝物。因有空气存在,改变了乳化液或絮凝物的密度,使乳化液或絮凝物存在于有机相中,或浮于有机相上部,或位于两相之间,阻碍相分离过程,使有机相夹带的水相和污物增多。

因此应从设备和进料方式上避免混合时吸入空气。在规模大的萃取工厂,有机相和水相最好不要直接泵入混合室,而是先泵入各自的缓冲槽,然后再通过混合室泵混叶轮的抽吸力吸入混合室。缓冲槽液面必须高于缓冲槽出液口(即连接混合室的出口)。这样在一定程度上避免了空气的进入。至于各级萃取槽之间的连接管道,应注意避免空气随有机相或水相进入混合室,最好的办法是使整个管道都充满液体。此外,还要避免混合室液体过激烈翻腾而卷入空气。

1.1.3.3 连续相的选择

萃取过程中连续相的选择与控制对减少相夹带有重要意义。一般情况下,混合体系中体积数多的往往容易形成连续相,体积数少的为分散相。有机相为连续相时可降低水相夹带的有机相,水相为连续相时可降低有机相夹带的水相。

为减少夹带,萃取、洗涤和反萃段连续

相的选择是不同的[5]。在萃余液和富铜液出口的那一级,控制有机相为连续相可减少萃余液和富铜液含油量;在萃取段负载有机相出口的那一级,应控制为水相连续,使负载有机相更洁净;洗涤段一般控制为水相连续。连续相的控制可通过调节相应的回流来实现。

但当料液含有较多SiO2、Ca、Mg、Fe、Al以及固体微粒时,萃取段最好选择有机相为连续相。如果选择水相为连续相,因水相连续容易形成水包油型乳化,而SiO2、Ca、Mg、Fe、Al以及固体微粒等能稳定水包油型乳化液,这样就会大大加剧乳化产生,使两相的夹带量明显增加。

2 有机相组成对夹带的影响及控制

2.1稀释剂成分的影响

铜工业萃取用的有机相通常由萃取剂和稀释剂(磺化煤油)组成,其中稀释剂占绝大部分比例。

煤油中的芳烃和烯烃在使用过程中因酸、氧化和辐射等作用,会降解生成表面活性物质。这些表面活性物质在萃取时可降低液滴的表面张力,增加液滴特别是细小液滴的稳定性,从而容易出现乳化现象,使夹带量增加。因此应选用芳烃和烯烃含量低的煤油作稀释剂,一般要求烯烃和芳烃( 统称不饱和烃) 含量低于0.1%。若用一般煤油做稀释剂, 必须在使用前进行预处理。

2.2 萃取剂降解产物的影响

萃取剂在长期使用后也会降解,不同成分的萃取剂降解速度不相等,特别是有的料液含有能破坏萃取剂的有害成分,因此选用萃取剂应综合考虑萃取性能与稳定性,若选择不当会造成萃取剂降解损失加剧。

当料液含有Mn、Cr、ClO3-等物质时,应选择具有抗氧化的萃取剂,当料液含有NO3-离子时,应选择分相好、抗硝化的萃取剂。另外需特别注意的是,当料液含有这些可破坏萃取剂的有害成分时,应加强负载有机相的洗涤和澄清,避免或最大程度减少有害成分进入反萃系统,否则将会加速萃取剂的降解。

2.3 有机相降解产物的净化

稀释剂和萃取剂降解后产生多种降解产物会在有机相中积累,其中一部分降解产物为醛和酮,一部分为表面活性物质和其它有机碎片。若不及时清理除去有机相中的降解产物,将会产生以下不良影响:(1)使分相速度变慢,夹带增多。降解产生的活性物质会降低有机相液滴的表面张力,使分相速度变慢,且容易产生乳化;降解产物醛、酮在有机相中积累后,会增加有机相的粘度,同样会使分相速度变慢,夹带增多。(2)改变萃取剂的性能。萃取剂降解后产生的醛和酮,以及因降解引起的各组分比例失调,均会改变萃取平衡参数,如改变萃取剂的萃取等温点和反萃等温点,从而使萃取能力发生变化,最终表现结果可能是萃余液含铜量有所上升。

因此,有机相长期使用后,应对有机相进行净化处理。对降解产物醛和酮,不能通过粘土吸附的方法去除,可通过再生的方法使醛和酮分别转化为醛肟和酮肟,恢复萃取剂的性能。对于降解生成的活性物质,通过粘土吸附的方法处理效果较好。

3 夹带的处理方法

夹带可有效控制,但难以完全消除。对水相夹带的有机相加以回收处理,不仅可以降低有机相的损耗,还可消除其对电积铜质量的影响和对其它工序的影响。对有机相夹带的水相进行净化处理,可以减少有害成分对产品质量的影响,还可以延长萃取剂的使用寿命。夹带的处理的方法大致有以下两种。

3.1 使用除油设备处理

对于萃余液和富铜液夹带的细小、难以上浮的微量有机相,用超声波气浮除油设备处理效果较好,经除油处理后含油量一般可达10ppm以下。回收的有机相应经过粘土吸附处理后再返回系统。

3.2通过澄清池去除夹带

这一方法实质上是通过延长澄清时间,使在萃取澄清室内没有分离出来的细小液滴得以澄清析出,对于浮出来的有机相则加以回收。这一方法适用于萃余液、富铜液和有机相的澄清净化。萃余液和富铜液中夹

带的细小有机相液滴,由于存在布朗运动和固体界面膜的稳定作用,短时间难以上浮,但它们终究是不稳定的,随着时间延长,一部分小液滴会相互碰撞而凝结为较大的液滴,当其长大到一定程度后便上浮于液面上,再通过人工或机械打捞加以回收,这部分有机相应经过净化处理后再返回系统。

为了除去有机相夹带的水相,有的工厂在萃取或洗涤后设一有机相澄清池来净化负载有机相,以减少负载有机相夹带的有害成分进入电积液。

通过自然澄清的方式往往效率较低,可以通过增设一些辅助装置来提高澄清池的澄清效果。如通过设置隔板来改变流体流动路径,提高澄清效果;可利用斜板沉降来改善沉降分离效果;可设置凝结网来提高小液滴的凝结速度和沉降速度等。

4 结语

影响夹带的因素很多,有乳化引起的夹带、有机相降解引起的夹带等等,具体又涉及到料液特性、工艺、萃取设备和萃取过程操作等诸多方面,因此夹带的控制需要系统地加以考虑,从萃取系统设计之初就应考虑如何减少夹带;生产过程中,从料液的净化、萃取过程控制到有机相的净化处理等所有环节都应有相应的控制夹带的措施,只有这样才能获得良好的效果,提高经济效益。

参考文献

1.马荣骏. 溶剂萃取中的乳化及三相问题[J].有色金属(冶炼部分).1996,(3):42-45.

2.周桂英,阮仁满,温健康,李玲. 铜溶剂萃取过程界面乳化机理研究[J].金山矿山.2007

(12):72-75.

3.Liu Jiangshe,Lan Zhuoyue,Qiu Cuanzhou. Mechanism of end formation in copper solvent

extraction[J]. Central South University Technology,2002,9(3):169-172.

4.David E Tambe and Mukul M Sharma.Factors controlling the stability of colloid-slabilized

emulsions[J].Colloid Interfacial Science,1993,157(1):244-253.

5.朱屯. 现代铜湿法冶金[M].冶金工业出版社,2002.

铜萃取中相夹带的产生及控制

铜萃取中相夹带的产生及控制 王朝华,邹潜,徐志刚,汤启明,李建 (重庆浩康集体金属萃取工程技术研究中心重庆401121) 摘要:介绍了铜萃取过程中夹带产生的原因,并提出了控制夹带的方法和措施。 关键词:萃取;铜萃取;夹带;湿法冶金 The Measures of Decreasing Entrainment of Solvent Extraction of Copper Wang Chao-hua,ZOU Qian, XU Zhi-gang, TANG Qi-ming, Li Jian (Kopper Chemical Industry Co.,Ltd. Chong qing 401121,China) Abstract: The factors of decreasing entrainment in the solvent extraction of copper were introduced.And solvent extraction entrainment control measures and strategies were discussed. Keyword: extraction;extraction of copper;entrainment;hydrometallurgy 溶剂萃取在铜湿法冶金中得到广泛应用。萃取指标的好坏直接影响到铜产品质量和工厂经济效益。夹带控制是萃取指标控制的重要内容。夹带包括有机相夹带的水相和水相夹带的有机相。国内很多工厂因夹带问题不能很好解决,影响了产品质量和经济效益,同时给生产带来诸多不利影响。 影响夹带的因素很多,有乳化原因引起的,有机相降解引起的,具体又涉及到料液特性、萃取工艺、萃取设备、萃取操作以及有机相组成等方面,因此,控制夹带需要全盘、系统地加以考虑。本文将夹带产生的原因进行分类叙述,并探讨相应的控制措施。 1 因乳化引起的夹带及控制措施 乳化液是一个多相体系,一般是分散相以细小而稳定的液滴均匀地分布于连续相中所形成的溶液。乳化液滴的直径一般大于0.1μ。 萃取中的乳化液有水包油型和油包水型。乳化是引起夹带的主要因素。因乳化液较稳定,需要长时间澄清分相或采取其它辅助方法才能有效消除,因此,若在混合时发生了乳化,经萃取澄清槽的澄清过程是很难消除乳化的,因而流出的水相或有机相将产生大量相夹带。 1.1乳化形成的原因及对策 1.1.1 料液成分 料液若含有SiO2、Ca、Mg、Fe、Al、Cr、Mn、固体微粒等成分会对萃取过程和分相产生不利影响。它们能稳定水包油型乳化液,使乳化液长时间稳定存在[1]。它们稳定乳化液的机理是:它们与有机相小液滴中的活性成分相互作用而吸附于有机相小液滴表面,形成固体界面膜[2],这些物质形成的固体界面膜是亲水的,因而在固体界面膜外围形成一层定域化水膜,进而阻碍有机相小液滴的凝并,此外,固体界面膜能显著降低有机相小液滴的表面张力[3,4],这就降低了小液滴凝并的推动力,使得乳化液更加稳定。这种乳化液的结构如图1所示。 其中以SiO2或硅酸盐对水包油型乳化的稳定作用最显著,当料液SiO2含量高时,有机相将夹带大量水相,严重时可使分相速度变得非常缓慢。一般来说,料液SiO2含量应控制在0.1g/L以下。此外,由于乳化液双电层结构产生的电场也可使Ca、Mg、Fe、Al、Cr等金属离子溶解度下降而沉淀析出,析出的固体微粒或胶体物质也会形成有机相小液滴的固体界面膜,所以,即使料液中的Ca、Mg、Fe、Al等金属离子没有达到饱和也会析出形成固体界面膜。 若乳化液液滴直径很小,形成固体界面膜后,其密度可能与水相接近,同时由于布朗运动的作用,难以上浮而悬浮于水相中,随着水相一起流失。若形成的乳化液滴较大

萃取计算题

习题九 1、25℃,醋酸(A)-庚醇-3(B)-水(S)的平衡数据如本题附表所示。试求: (1)在直角三角形相图上绘出溶解度曲线及辅助曲线,在直角坐标系上绘出分配曲线。 习题1 附表1 溶解度曲线数据(质量百分数) 醋酸(A) 庚醇-3(B)水(S)醋酸(A) 庚醇-3(B)水(S) 0 96.4 3.6 48.5 12.8 38.7 3.5 93.0 3.5 47.5 7.5 45.0 8.6 87.2 4.2 42.7 3.7 53.6 19.3 74.3 6.4 36.7 1.9 61.4 24.4 67.5 7.9 29.3 1.1 69.6 30.7 58.6 10.7 24.5 0.9 74.6 41.4 39.3 19.3 19.6 0.7 79.7 45.8 26.7 27.5 14.9 0.6 84.5 46.5 24.1 29.4 7.1 0.5 92.4 47.5 20.4 32.1 0.0 0.4 99.6 习题1 附表2 连结线数据(醋酸的质量百分数) 水层庚醇-3层水层庚醇-3层 6.4 5.3 38.2 26.8 13.7 10.6 42.1 30.5 19.8 14.8 44.1 32.6 26.7 19.2 48.1 37.9 33.6 23.7 47.6 44.9 (2)由50 kg醋酸、50 kg庚醇-3和100 kg水组成的混合液的坐标点位置。混合液经过充分混合而静置分层后,确定平衡的两液层的组成和质量。 K及选择性系数β。 (3)上述两液层的分配系数 A (4)从上述混合液中蒸出若干kg水方能成为均相混合液。

【答:(1) 图略 (2) E=126 kg ,A Y =0.27, B Y =0.01; R=74 kg , A X =0.2, B X =0.74 (3) A K =1.35, β =100 (4) S =77.8 kg 】 2、在单级萃取装置中,用纯水萃取含醋酸30%(质量分数,下同)的醋酸-庚醇-3混合液1000 kg ,要求萃取相中醋酸组成不大于10%。操作条件下的平衡数据见习题1.试求: (1)水的用量为若干kg ;(2)萃余相的量及醋酸的萃余率(即萃余相中醋酸占原料液中醋酸的分数)。 【答:(1), S =1283 kg (2), R =807 kg ,萃余率=26.9%】 3、在25℃下,用甲基异丁基甲酮(MIBK )从含丙酮40%(质量分数)的水溶液中萃取丙酮。原料液的流量为1500 /kg h 。试求: (1)当要求在单级萃取装置中获得最大组成的萃取液时,萃取剂用量为若干/kg h 。 (2)若将(1)求得的萃取剂用量分作两等份进行两级错流萃取,试求最终萃余相的流量和组成。 (3)比较(1)(2)两种操作方式中丙酮的回收率(即萃取率)。 操作条件下的平衡数据见本题附表。 【答:(1)S=760 kg (2)2R =1020 /kg h , 2X =0.18(3)ψ单=59.4%,ψ错 =69.4%】 习题3 附表1 溶解度曲线数据(质量百分数) 丙酮(A ) 水(B ) MIBK (S ) 丙酮(A ) 水(B ) MIBK (S ) 0 2.2 97.3 48.5 24.1 27.4 4.6 2.3 93.1 50.7 25.9 23.4 18.9 3.9 77.2 46.6 32.8 20.6 24.4 4.6 71.0 42.6 45.0 12.4 28.9 5.5 65.6 30.9 64.1 5.0 37.6 7.8 54.6 20.9 75.9 3.2 43.2 10.7 46.1 3.7 94.2 2.1 47.0 14.8 38.2 0 98.0 2.0 48.5 18.8 32.8

从铜铁浸出液中选择性萃取铜的工艺研究

从铜铁浸出液中选择性萃取铜的工艺研究 阳启华,汤启明,邹潜,徐志刚,李凤,李建 (重庆浩康集团金属溶剂萃取工程技术研究中心,重庆 401121) 摘要:针对某低铜高铁料液在萃取过程中存在除铁效果不佳的问题进行了模拟实验和原因分析,并比较了萃取段相比O/A、料液pH值、反萃段相比O/A和增加洗涤段等工艺条件对铜萃取率和除铁效果的影响,寻找改善萃取效果的措施。结果表明,采用“一萃一洗一反”工艺,合理控制工艺条件,可使铜萃取率达到96.15%,负载有机相铁浓度降低至0.022g/L。在工艺改进基础上,对Mextral5910H与Acorga M5910两种萃取剂进行了实验对比,发现使用Mextral5910H能进一步提高铜萃取率至97.80%,负载有机相铁浓度降低至0.013g/L,取得了更好的萃取效果。 关键词:萃取;铜;铁;萃取率;Mextral 5910H Process research on selective extraction of copper from leaching solution containing copper and iron Yang Qihua, Tang Qiming, Zou Qian, Xu Zhigang, Li Feng, Li Jian (Metal Solvent Extraction Research Center, Hallochem Group Co., Ltd, Chongqing 401121, China)Abstract: In order to improve iron removal in an extraction process involving a low copper and high iron concentration solution, simulation extraction experiments and cause analysis are carried out. Then the effects of the O/A of extraction stage, pH value of leaching solution, O/A of stripping stage and adding scrubbing stage on extraction rate of copper and iron removal are studied. Extraction process of “1E-1W-1S” is proposed to reduce extracted iron amount finally. The results show that extraction rate of copper reaches 96.15% and iron concentration in the loaded organic decreases to 0.022g/L by adjusting the parameters. Experimental comparisons of Mextral 5910H and Acorga M5910 through the process of “1E-1W-1S” are also included, and its results indicate that Mextral 5910H performs better. Extraction rate of copper further increases to 97.80% and extracted iron concentration decreases to 0.013g/L. Key words: solvent extraction; copper; iron; extraction rate; Mextral 5910H 传统的火法铜冶炼工艺能耗高,设备投资大,生产过程中产生含废气、废渣对环境污染严重。而且,随着世界各地铜矿山中的富矿、易开采矿量大量开采,适合于火法工艺的铜矿资源逐年减少,火法炼铜面临着难以为继的处境[1]。 溶剂萃取技术应用于铜工业始于上世纪六十年代,随着肟类、二酮类、三元胺类等新型高效铜萃取剂的成功开发,使得浸出-萃取-电积(L-SX-EW)湿法炼铜工艺真正实现了工业化应用,开创了现代湿法炼铜工业的新局面[1, 2]。实践证明,浸出-萃取-电积工艺具有流程简单、投资少、成本低、环保好、产品质量高等优点,尤其对于处理复杂低品位铜矿更具优势。 选择性分离Cu、Fe是从铜矿浸出液(PLS)中萃取铜的主要任务,Fe对萃取过程和电积过程影响较大,甚至可能导致严重的乳化现象[3]。在铜电积过程中,Fe2+在阳极氧化为Fe3+,Fe3+扩散到阴极又被还原为Fe2+,这样的反复的氧化还原过程会造成电流损耗。同时,因为在电积过程中铁离子不会被消耗,由萃取工序带入的铁离子将在电解液中逐渐累积。因此,提高Cu萃取选择性,严格控制Fe向电积过程的转移量具有重大意义。 溶剂萃取法具有较好的分离富集作用,但是在萃取过程中,料液pH值、萃取剂浓度、有机相水相相比、萃取级数、萃取温度、搅拌时间等都会对金属离子的萃取产生影响[4],而且,浸出低品位铜矿和选铜尾矿得到的料液一般含铜量低(1~5g/L),而铁浓度远高于铜浓度,这更加大了选择性分离、富集铜的难度。 某湿法炼铜企业采用Acorga M5910作为萃取剂,料液含Cu 1.82g/L、Fe 5.26g/L,萃取流程为“两萃一反(2E-1S)”,在增加有机相萃取剂浓度后,萃取工艺除铁效果恶化,电积过程电流效率

从铜氨溶液中萃取分离铜的试验研究

第5期2008年10月 矿产综合利用 M ulti purpose Utili za ti on of M i n era l Resources No .5 O ct .2008从铜氨溶液中萃取分离铜的试验研究 徐建林,史光大,钟庆文,李元坤,余平 (中国地质科学院矿产综合利用研究所,四川 成都 610041) 摘要:采用N902萃取剂从氨2氯化铵体系浸出液中萃取分离二价铜,考察了萃取剂浓度、萃取相比和振荡时间对铜萃取率的影响。结果表明:在单级萃取中,铜萃取率平均为98.60%;在两级萃取中,铜萃取率大于99.99%,而且铜离子也得到了富集。 关键词:萃取;铜;氨溶液;N902 中图分类号:TF111.3 文献标识码:A 文章编号:100026532(2008)0520007203 我国铜矿资源呈富矿少、贫矿多和矿石品位低 的特点,而且低品位难处理氧化铜矿占有的比例较大。随着铜矿石品位的逐年下降和近年铜价的上涨,使处理低品位铜矿的浸出-萃取-电积这一湿 法冶金工艺日益受到人们的重视[1] 。 在对低品位氧化铜矿采用浸出-萃取-电积工艺时,对氨-铵体系浸出液进行萃取分离和富集铜是其中重要的一道工序。从铜氨溶液中萃取分离铜的萃取剂有多种,如N902,L ix984N 和L ix54-100 等。国内的华南师范大学[2]、北京矿冶研究总院[3] 等都对从氨-铵体系浸出液中萃取分离铜进行了研究。 本文介绍了采用N902萃取剂对氨-氯化铵体系浸出液中的铜进行萃取分离和富集铜的试验研究,经过对萃取试验条件的探索,在二级萃取流程试验中,铜离子萃取率大于99.99%,负载有机相中铜浓度较浸出液中提高了近4倍。 1 试验原理及方法 1.1 试验原理 试验采用N902为萃取剂,它是由中国科学院上海有机化学研究所研制的。N902萃取剂外观为琥珀色液体,无可见杂质,密度0.95~0.97g/L,粘度<190CP,闪点>62℃。N902萃取剂是一种类似M5640的萃取铜的螯合萃取剂,主要活性成分为2-羟基-5-壬基水杨醛肟,属于醛肟类铜萃取 剂[4] 。用N902萃取剂从铜氨溶液中萃取铜的化学 反应为[2] : 2HR (o )+Cu (N H 3)2+4(a )CuR 2(o )+2N H + 4(a ) +2N H 3(a ) 式中HR 代表萃取剂的羟肟分子,下角标(a )和 (o )分别表示水相和有机相。 1.2 试验方法 试验的铜氨溶液由氨水-氯化铵对低品位氧化铜矿浸出得到,浸出原液中铜含量为3.7568g/L 。在从铜氨溶液中萃取分离铜的过程中,煤油作为稀释剂,把N902萃取剂用煤油稀释成一定浓度的有机相。将有机相和铜氨溶液(水相)按一定的体积比加入到分液漏斗中,在振荡器中振荡一定时间后进行静置,使含有铜离子的负载有机相和铜离子被萃取后的萃余液分离,分析萃余液中的铜离子浓度,并计算萃取率。然后根据条件试验确定的工艺参数,进行多级萃取试验。 2 结果与讨论 2.1 萃取剂浓度的影响 在萃取相比A /O (水相/有机相)=4,振荡时间为3m in,N902浓度分别为5%、10%、20%、30%、 40%和50%的条件下,萃取剂浓度对铜萃取率的影响见图1。 从图1可以看出:当萃取剂浓度小于30%时,随着萃取剂浓度增大,铜萃取率显著增加;当萃取剂 收稿日期:2008205209 基金项目:国土资源大调查项目(1212010561001) 作者简介:徐建林(1976-),男,硕士,工程师,研究方向为有色冶金。

铜萃取剂的性能维护和品质保养

铜萃取剂的性能维护及品质保养 徐志刚,邹潜,李建,汤启明,王朝华,李凤 (重庆浩康集团重庆康普化学工业股份有限公司,重庆邮编:401221) 摘要:本文简述了铜萃取剂在运行过程中的降解情况,分析了可能导致其降解或污染的外部因素。介绍了铜萃取剂性能维护及品质保养的方法,比如对浸出液(PLS)进行除杂净化,对有机相进行粘土处理,对萃取剂进行再生,对操作工艺进行优化等。阐述了维护萃取剂有机相良好品质和性能的重要性。 关键词:铜萃取剂;降解;性能;净化;再生 Performance and quality maintenance of copper extractants Xu Zhigang,Zou Qian,Li Jian,Tang Qiming, Wang Chaohua,Li Feng (Hallochem Group, Kopper Chemical Industry Corp.,LTD. ,Chong Qing 401221, China) Abstract:The hydrolysis and oxidation degradation of the copper extractants in the running process was introduced, the external factors that may lead to degradation or pollution of the extractants was analyzed. The methods of maintaining the performance and quality of copper extractants were introduced, such as the purification treatment of the leaching solution (PLS), the clay treatment on extracting reagents, the extractants regeneration, the process optimization and so on. The importance of maintaining the good quality and excellent performance of the copper extractants was clarified. Key words:Copper extractants;degradation;performance;purification;regeneration 铜的冶炼主要有两种方式:火法与湿法。火法冶炼有着悠久的历史,技术也非常成熟,是当前大多数国家所采用的主要冶炼方式,在我国也仍占据着主导地位。而湿法冶炼,起步于上世纪60年代美国亚利桑那州的蓝鸟铜矿(Blue bird)和巴格达铜矿(Bagdad)[1-2], 虽然起步较晚,但由于在节能降耗、环保排放以及对矿石资源品位的要求上比传统的火法冶炼有着明显的优势,目前发展势头迅猛,工艺技术也日趋成熟,应用规模在迅速扩大。湿法冶炼在我国尚处于起步阶段,应用规模较小,但在美国、澳大利亚、墨西哥、秘鲁以及赞比亚等国的应用较广,而智利更是以湿法冶炼为主。 由于湿法冶炼在国外起步较早,应用较广,规模较大,研究较多,因此技术相较于国内要成熟一些,经验也丰富一些,操作运行的情况较国内也好一些。反观国内,许多方面与国外先进水平尚存差距,有些领域的差距还非常大。国外操作得好的L-SX-EW工厂连续运行20-30年后还依然保持着良好的运行状态,而国内的湿法冶炼企业可能运行短短几年就会因为有机相的品质恶化而造成分相不好或难以分相最终不得不停产进行清理。为何会出现这样的情况呢?究其原因是我们对有机相的性能和品质没有引起足够的重视,生产经营中在这方面的投入也比较少,再加上国内对于这方面的研究和报道也不多,能够为湿法炼铜企业提供技术支持和经验分享的渠道有限。 本文对如何有效地维护铜萃取剂在运行过程中的性能和品质进行了研究,供同行们在解决类似的问题时提供参考。 1 铜萃取剂在运行中的性能变化

铜萃取-电积的操作过程及注意事项

铜萃取-电积的操作过程及注意事项 2010-9-1 14:07:31 浏览:1243 次我要评论 [导读]本文从两方面陈述了铜萃取-电积的操作过程及注意事项。 一、铜萃取过程 萃取设备一般采用多级逆流混合澄清器。萃取参数,如萃取级数、有机相中萃取剂的浓度、在混合室中两相接触时间,在澄清室的分相时间、两相的相比等均由试验选定。萃取效率决定于萃取体系的性质和设计的混合澄清器的级效率。在萃取体系一定时,主要看设备的设计水平高低和加工的质量状况。 铜萃取过程中两相的流向和过程可由图1来说明。 图1 铜萃取过程示意图 由图1可知,铜浸出液与有机相在混合澄清器中作逆向运动。铜浸出液自第1级的混合室底部进入,与第2级澄清室溢流而来的有机相混合,实现萃取;搅拌不仅使两相混合均匀,而且将混合液体排往澄清室,让两相静置分层。铜浸出液经第1级混合萃取,与有机相混合后被排往第1级澄清室分层,再由第1级澄清室底部进入第2级混合室,如此渐进,直到第4级的澄清室底部排出,成为萃余水相,返回作堆浸的溶浸液。贫(新)有机相从第4级混合室进入,与经过几

级萃取的铜浸出液逆流混合后,排往第4级澄清室静置分层,再溢流进入第3级混合室,如此渐进,直至第1级澄清室成为饱和有机相排出,经洗涤后再进行铜的反萃取。 反萃取的操作如同萃取;所不同的是在萃取中,铜浸出液作连续相,有机相作分散相,而在反萃取时,有机相作连续相,而水相(反萃液)作分散相。 在铜的萃取与反萃取操作中应该注意下列事项: (一)保持界面的稳定性。萃取过程的恶化,通常是界面的不正常反映在先。运行中如发现界面不稳,必须找出原因,调整萃取参数,努力维护界面的稳定性。 (二)为了防止产生第三相,铜浸出液中的含固量应小于2×10-5,一般应经检查过滤。 (三)贫有机相应定期纯化处理,及时清除贫有机相中积累的Si,Ca,Mg等杂质。 二、铜电积过程 铜电积工艺已十分成熟,可根据反萃取液(即电积原液)的性质,工厂已有的设备和技术条件来选定槽电压、电流密度、电积尾液中铜浓度和硫酸酸度等参数,制定规程。其操作过程较为简单,按预先设定的溶液流速,让电积原液进入电积槽进行电积,溶液中的Cu2+就逐步在始极片(阴极)上沉积。为了保证阴极铜质量,一般需注意下列事项:

萃取回收率计算

定义:在测定样品的同时,于同一样品中加入一定量的标准物质进行测定,将其测定结果扣除样品的测定值,以计算回收率。 加标回收率的测定可以反映测试结果的准确度。当按照平行加标进行回收率测定时,所的的结果既可反映测试结果的准确度,也可以判断其精确度。 响应值是测定值的一种习惯叫法。 一般是通过手工计算。也可编程带入计算机直接打出结果。 个人认为:(加标样品的浓度-未加标样品的浓度)/加入的纯标准品的浓度 萃取效率愈高,萃取愈完全。常用符号E表示,公式为:E=有机相中被萃物质的量/被萃物质的总量萃取效率与分配比(D)有如下关系:E=D/(D+V/V0)式中,V为水相体积;V0为有机相体积。 (加标后浓度-加标前浓度)/加标浓度×100% 1、回收率的通用公式是: 回收率(%)=(加标样品测定值-样品测定值加标量)/加标量×100% 而在测定过程中上面的值根据响应的不同可以用浓度\吸广度\质量等来表示,其表达式各式各样(其实纯粹是个小学数学问题),但有一点要注意,那就是要做到分子分母的统一,下面以浓度来表示计算公式: 回收率(%)=(加标样品测定值-样品测定值*加标样品中测定液体的比例)/加标量×100% (注意在这里加标量是用浓度来表示的,即:加标量=标准浓度*加入标准量/总体积) 从物质的量或质量来计算的话为: 回收率(%)=(加标样品测定值*总体积-样品测定值*样品加入体积)/(标准浓度*加入的标准体积)×100% 2、回收率=回收量/添加量=(添加后的检验值-添加前的检验值)/添加量*100% 3、以前有浓度是A,向里面加入了浓度B,用你使用的方法测定出来的浓度是C,那么回收率就等于(C-A)/B *100% 4、什么叫回收加标试验 回收率P=[(加标试样测定值-试样测定值)/加标量]*100%。 加标,即为在待分析的样品--(1)中加入一定量的标准物质---(2); 分析(1)和(2)中的待测物的含量,(2)中的含量与(1)中的含量的比值的百分率即为加标回收率。 用回收加标率的方法做的实验就是回收加标实验。 5、问:加样回收率/方法回收率/绝对回收率/相对回收率/提取回收率 这些概念的区别是什么呢? 答:回收率包括绝对回收率和相对回收率。绝对回收率考察的是经过样品处理后能用

萃取原理

第八章萃取 §1 概述 8-1 萃取概念及应用 我们以手工洗衣服为例,打完肥皂、揉搓后,如何将肥皂沫去除呢?用清水多次漂洗,这就是人们熟知的过程。多次漂洗的过程即为化工中的液-固萃取过程。如图8-1所示,漂洗次数越多,衣服与肥皂沫分离越完全,衣服越干净。 图8-1的衣物漂洗过程为错流萃取过程。清水称作萃取剂,含沫水为萃取相,衣物与沫为萃余相。皂沫为溶质A。经验还告诉我们,每盆水揉搓的时间越长(即萃取越接近平衡),拧得越干(即萃取与萃余相相分离越彻底),所用漂洗次数越少(即错流级数越少)。 图8-1 错流萃取示意图 萃取——利用混合物各组分对某溶剂具有不同的溶解度,从而使混合物各组分得到分离与提纯的操作过程。 例如用醋酸乙酯萃取醋酸水溶液中的醋酸。如图8-2所示。 图8-2萃取示意图 萃取用于沸点非常接近、用一般蒸馏方法分离的液体混合物。主要用化工厂的废水处理。如染料厂、焦化厂废水中苯酚的回收。萃取也用于法冶金中,如从锌冶炼烟尘的酸浸出液中萃取铊、锗等。制药工业中,许多复杂有机液体混合物的分离都用到萃取。为使萃取操作得以进行,一方面溶剂S对稀释剂B、溶质A要具有不同的溶解度,另一方面S与B必须具有密度差,便于萃取相与萃余相的分离。当然,溶剂S具有化学性质稳定,回收容易等特点,则将为萃取操作带来更多的经济效益。 萃取过程计算,习惯上多求取达到指定分离要求所需的理论级数。若采用板式萃取塔,则用理论级数除以级效率,可得实际所需的萃取级数。若采用填料萃取塔,则用理论级数乘以等级高度,可得实际所需的萃取填料层高度。等级高度就是指相当于一个理论级分离效果所需的填料层高度,等级高度的数据十分缺乏,多需由实验测得。