全尾砂絮凝沉降规律及其机理_焦华喆

第32卷第6期2010年6月

北京科技大学学报Jou rnal of U niversity of Sc i ence and T echno l ogy B eijing

V o.l 32No .6Jun .2010

全尾砂絮凝沉降规律及其机理

焦华喆1)

王洪江1)

吴爱祥1)

吉学文2)

严庆文2)

李 祥

2)

1)北京科技大学土木与环境工程学院,北京100083 2)云南驰宏锌锗股份有限公司,曲靖654211

摘 要 以某矿全尾砂和聚丙烯酰胺(PAM )为实验原料进行静态絮凝沉降实验,研究给料浓度和絮凝剂单耗对尾矿最大沉降速度和静止沉降极限浓度的影响,通过对实验数据回归分析得出简易的沉降速度模型.将模型划分为六个阶段,包括紊流影响段、加速沉降段、沉降末速段、干涉沉降区、压密沉降段和极限沉降段,并利用两相流理论、絮凝理论对其合理性进行阐述.实验结果证明:在单耗一定(20g t -1)时,沉降速度与给料浓度负相关,极限浓度与给料浓度正相关;在给料质量分数20%时,单耗临界值为30g t -1,极限浓度与单耗负相关.建议深锥浓密机给料质量分数20%,絮凝剂单耗20g t -1.关键词 尾砂;絮凝沉降;固液分离;速度模型分类号 TD 926 2

Rule and m echanis m of fl occulation sedi m entati on of unclassified taili ngs

J I AO H ua-zhe 1),WAN G H ong -jiang 1),W U A i -x i ang 1),J I X ue -w en 2),YAN Q i ng-w en 2),LI X iang 2)

1)S c h ool of C ivil and E nvironm ental Engi neering ,Un i versit y of Science and T echnology B eiji ng ,Beiji ng 100083,Ch i n a 2)Yunnan Ch i hong Zn &Ge C o .L t d.,Qu ji ng 654211,Ch i na

AB STRACT Static fl o cculation and sed i m entation expe ri m en ts w ith po lyacry la m i de and unc l assifi ed ta ili ngs fro m a m ine w ere co m-p l eted to study t he effects o f f eeding concentration and fl o cculants unit consumpti on on t he max i m u m sedi m entati on veloc it y and li m it concentration o f ta ili ngs under sta ti c sed i m entation .A si m p l e model of sed i m enta ti on ve l o city w as estab lished through reg ressi on ana l y -si s on expe ri m en tal data .T he m ode lw as d i v i ded int o si x phases i nc l ud i ng turbulent fl ow affected segm ent ,acce l erati ng sed i m enta ti on seg m en t ,ter m i nal ve l oc ity seg m ent ,i nter f e rence sed i m entation seg m ent ,de w ater i ng sedi m en tati on segm en t ,and li m i t sed i m enta ti on seg m en t .T he rati onalit y of t he model w as explained by t he t w o -phase flo w t heory and the fl occulati on theo ry .The results show that at a ce rtain un it cons umption o f fl occulan ts (20g t -1),the sed i m enta ti on v elocity i s negatively corre l ated and t he li m it concentration is positi ve l y co rre lated to the feedi ng concentrati on .A t the feedi ng concentrati on of 20%,the critical va l ue o f un it consu m pti on i s 30g t -1,and t he li m it concen trati on is neg ati ve l y corre l ated to the unit consu mption .A pro ject was proposed that the feed i ng concentra ti on is 20%and t he un it consu m pti on o f floccu l ants i s 20g t -1.K EY W ORDS

taili ngs ;floccu l a ti on sedi m en tati on ;so li d -liquid separati on ;ve locity m ode l

收稿日期:2009

--07--06基金项目: 十一五 国家科技支撑计划资助项目(No .2006BAB02A01);新世纪优秀人才支持计划资助项目(No .NECT --07--0070);国家自然科学基金资助项目(No .50774011)

作者简介:焦华喆(1985 ),男,博士研究生;吴爱祥(1963 ),男,教授,博士生导师,E-m ai:l w uai x i ang @126.co m

随着经济的飞速发展和资源的大量消耗,矿业正面对两大难题:资源开采的深部化和地表尾矿废

石的灾害化.深部开采面临地压增大的情况甚至岩爆的可能;而地表排放尾矿废石不仅会带来环境污

染,更会给生态造成长远的破坏[1]

.对于这两大难题,将尾矿制备成膏体充填井下采空区的方法是理想的解决方案.同时,膏体料浆具有可使用全尾砂、采场免脱水、凝结时间短以及远期强度高等优点,使

膏体充填效果明显优于其他传统充填方式

[2]

.在膏

体充填料制备工艺中全尾砂的脱水浓缩是关键,也

是难点[3]

.深锥浓密机属于一段浓缩设备,与传统

的旋流器--浓缩机二级浓缩设备相比,具有流程简单,系统稳定,产出物浓度高等优点

[4]

.其工作原理

为低浓度尾矿浆在机体上部中心进料筒中与絮凝剂

溶液混合后,尾砂颗粒形成较大尺寸絮凝团.絮团沉降至深锥底部,并在重力及搅拌作用下脱水压密,

第6期焦华喆等:全尾砂絮凝沉降规律及其机理

形成高浓度的底流.絮凝剂在脱水流程中作用重大.

云南某矿采场回填采用全尾砂--水淬渣膏体泵送充填工艺.质量分数18%~30%的选厂全尾砂浆

经深锥浓密机絮凝浓缩后,制成质量分数76%~78%的底流.底流放出后在地表加入水泥、水淬渣,经两级搅拌均匀,形成质量分数77%~80%的膏体料浆.膏体通过管道泵送至井下充填采场.

深锥浓密过程中尾矿是连续进料,机体内部无法形成澄清的沉降液面,为了便于检测液面沉降速度,采用间歇进料的方式进行实验;深锥刮泥耙位于

锥部,运动速度较慢,约为0 2r m i n -1[5]

,其运动对锥部以上料浆基本无影响,同时连接轴在轴向慢速的自转对于颗粒的沉降影响亦很小.因此采用间歇进料方式的无搅拌静态实验,能够反应沉降速度的基本规律.

尾矿颗粒沉降至浓密机底部形成沉积层,其沉降效果用静水极限浓度表征.颗粒呈层状沉积,上下层孔隙不连通,使一部分水封闭在沉积层内.浓密机底部的刮泥耙和导流柱以0 2r m i n -1

的转速自转,既不会形成湍流将沉积层颗粒卷起,又可以打破颗粒与水的静力平衡,使孔隙连通,将封闭的水排出,形成高浓度的底流.更高的底流浓度是在静水极限浓度的基础上形成的,因此静水极限浓度具有重大意义.

本文通过室内全面实验和理论分析研究深锥浓密机中絮凝剂的添加量对尾砂沉降速度及沉降浓度的影响,并对实验结果进行了分析,建立无搅拌状态下静止沉降速度的模型.

1 絮凝沉降实验

1 1 实验材料

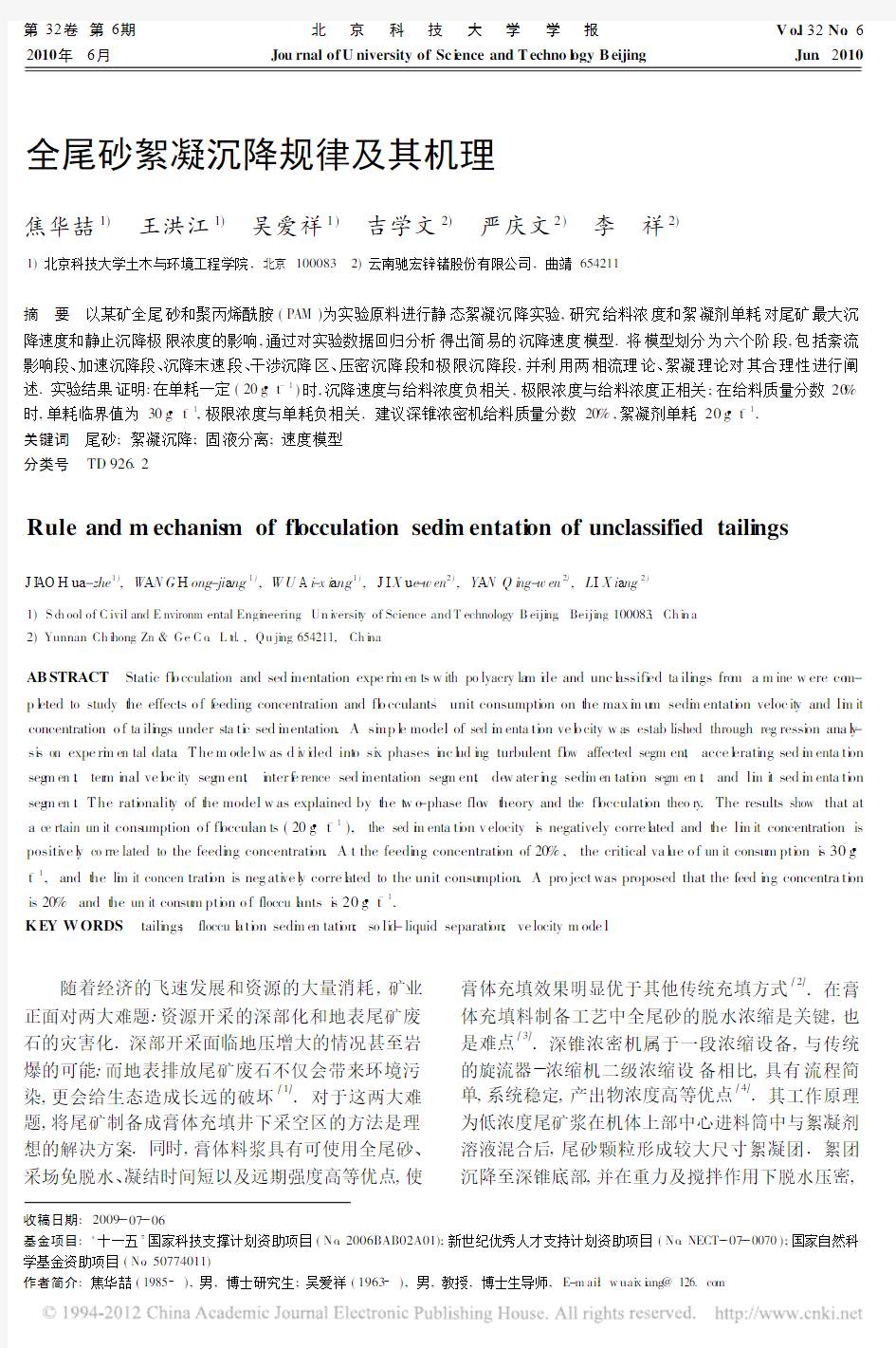

(1)絮凝剂.本实验采用聚丙烯酰胺(PAM )阴离子型有机高分子絮凝剂(品牌:SNF ;型号:AN934S H ),其分子结构式为

:

所用絮凝剂为白色粉末状,无臭、无毒和无腐蚀性,水解体有轻微氨味,能以任何比例溶于水,相对分子

持量为(6~8) 106

.

(2)全尾砂.密度为2 75t m -3

,容重1 75t m -3

,孔隙率36 6%,干尾砂p H 8 74,尾砂浆

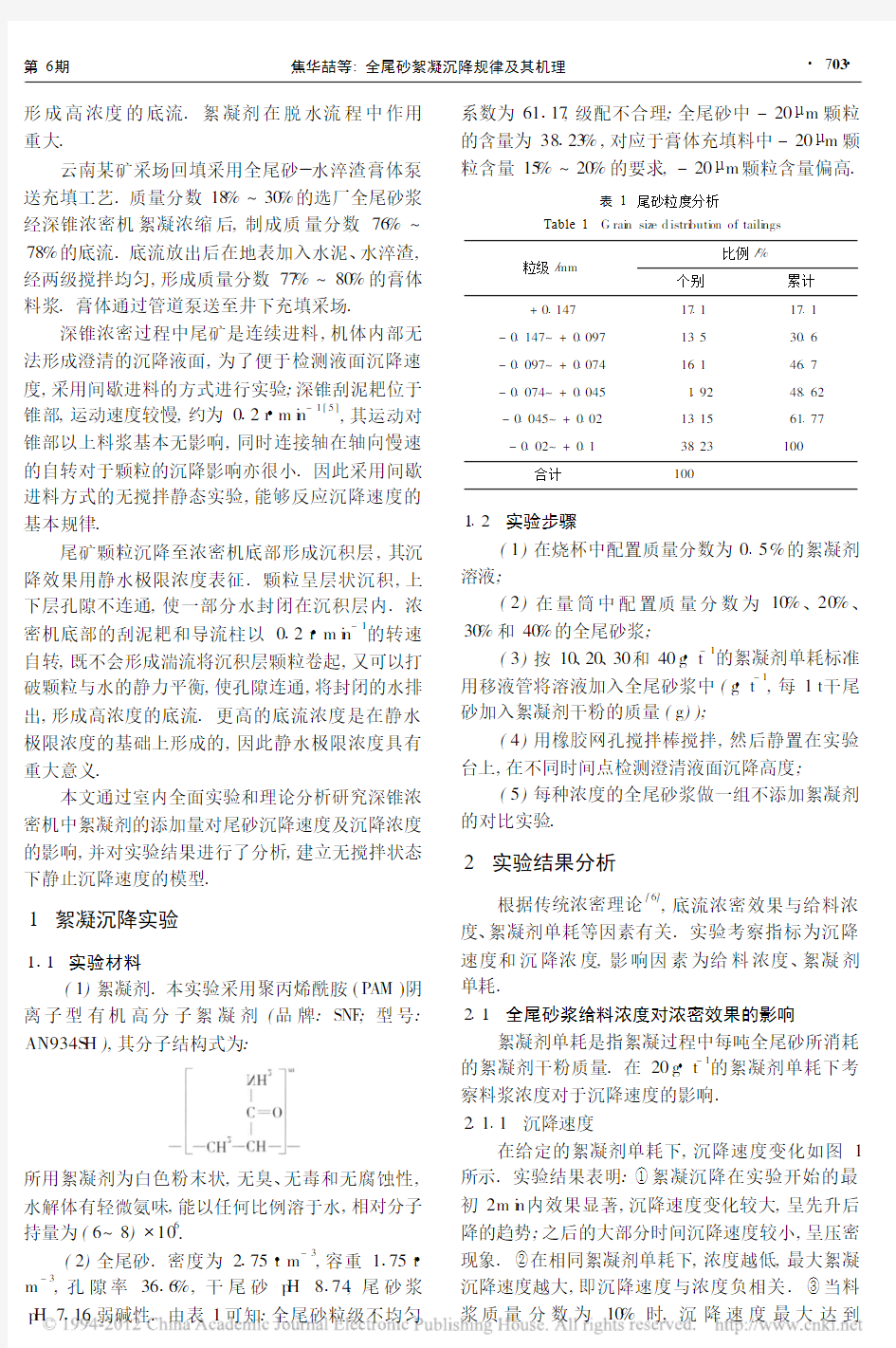

p H 7 16,弱碱性.由表1可知:全尾砂粒级不均匀

系数为61 17,级配不合理;全尾砂中-20 m 颗粒的含量为38 23%,对应于膏体充填料中-20 m 颗粒含量15%~20%的要求,-20 m 颗粒含量偏高.

表1 尾砂粒度分析

Table 1 G rai n siz e d istri buti on of taili ngs

粒级/mm

比例/%

个别

累计+0 14717 117 1-0 147~+0 09713 530 6-0 097~+0 07416 146 7-0 074~+0 0451 9248 62-0 045~+0 0213 1561 77-0 02~+0 1

38 23100

合计

100

1 2 实验步骤

(1)在烧杯中配置质量分数为0 5%的絮凝剂溶液;

(2)在量筒中配置质量分数为10%、20%、30%和40%的全尾砂浆;

(3)按10、20、30和40g t -1

的絮凝剂单耗标准用移液管将溶液加入全尾砂浆中(g t -1

,每1t 干尾砂加入絮凝剂干粉的质量(g ));

(4)用橡胶网孔搅拌棒搅拌,然后静置在实验台上,在不同时间点检测澄清液面沉降高度;

(5)每种浓度的全尾砂浆做一组不添加絮凝剂的对比实验.

2 实验结果分析

根据传统浓密理论

[6]

,底流浓密效果与给料浓

度、絮凝剂单耗等因素有关.实验考察指标为沉降速度和沉降浓度,影响因素为给料浓度、絮凝剂

单耗.

2 1 全尾砂浆给料浓度对浓密效果的影响絮凝剂单耗是指絮凝过程中每吨全尾砂所消耗

的絮凝剂干粉质量.在20g t -1

的絮凝剂单耗下考察料浆浓度对于沉降速度的影响.2 1 1 沉降速度

在给定的絮凝剂单耗下,沉降速度变化如图1所示.实验结果表明: 絮凝沉降在实验开始的最初2m i n 内效果显著,沉降速度变化较大,呈先升后降的趋势;之后的大部分时间沉降速度较小,呈压密现象. 在相同絮凝剂单耗下,浓度越低,最大絮凝沉降速度越大,即沉降速度与浓度负相关. 当料浆质量分数为10%时,沉降速度最大达到

703

北 京 科 技 大 学 学 报

第32卷

620mm m i n -1

(10 3mm s -1

).

图1 不同给料质量分数的沉降速度变化规律

F i g.1 C hanges of sedi m en tati on velocity at d ifferen t feed con cen tra -tions

由表2可知,给料质量分数每增加10%,沉降最大速度都要下降50%以上,说明给料浓度对于沉降速度的影响是非常大的.

表2 不同给料浓度时沉降最大速度表

Table 2 M axi m u m sed i m entation vel ocit y of d ifferent feed i ng concentra -ti ons

给料质量分数/%

沉降最大速度/(mm m i n -1)

降幅/%10620 0 20187 569 73087 553 340

12 5

85 7

根据科--克莱文杰稳态沉降模型[7],沉降速度越大,固体通量越大,浓密机处理能力也就越大,因此追求较大的沉降速度.

2 1 2 沉降浓度

本实验取静水极限浓度.沉降进行一定时间后,液面固定于某高度不再下降,尾矿沉降至极限状态,此时量筒上部为澄清的水柱,下部为沉降压实的

尾矿,此浓度即为极限浓度,可根据下式计算[8]

:C 极限=

W 砂

W 水-w 水+W 砂

100%(1)

式中,C 极限为静水极限质量分数,%;W 水为水的质

量,g ;W 砂为尾砂的质量,g ;w 水为澄清水柱的质量,g .

结果表明,各组静止沉降极限浓度随给料浓度升高而升高,即沉降浓度与给料浓度正相关,见表3.

2 1

3 工程建议

对于立式砂仓和普通浓密机,底流质量分数60%左右就已经达标,由表2和表3知,沉降质量分

数由58 8%上升至62%时,最大沉降速度下降了

53 3%,在沉降浓度增幅不大的情况下,沉降速度大幅降低.沉降速度直接影响浓密设备的处理能力[8]

,因此进料质量分数维持在20%左右即能使沉降速度与沉降浓度均达到较好的效果.

表3 不同给料浓度时沉降浓度

Tabl e 3 Sed i m en t ati on concen trati on at d ifferent feedi ng m ass conten ts

%

给料质量分数沉降质量分数增幅10

50 1 20

58 8

17 36

给料质量分数沉降质量分数增幅3062 05 4440

64 0

3 12

注:增幅指下一行比上一行沉降质量分数增加的百分比.

2 2 絮凝剂单耗对浓密效果的影响

根据絮凝机理

[9]

,絮凝剂添加量过少或过多都

会产生絮凝失效.实际生产过程中,全尾砂浆的质量分数范围为18%~35%,对质量分数为20%的全尾砂料浆进行的实验较有代表性.2 2 1 沉降速度

实验结果如图2所示.图2表明: 与不添加絮凝剂相比,添加絮凝剂后全尾沉降速度大幅增加,最大增幅约为5倍; 絮凝剂单耗从20g t

-1

增加到30g t -1

时最大沉降速度均为187 5mm

m i n -1,增加到40g t -1时最大沉降速度比20g t -1时下降13 3%.说明对于该浓度浆体其絮凝剂单耗的临界值为30g t -1

左右,超过该值就会发生絮凝失效.

图2 不同絮凝剂单耗时沉降速度变化规律

Fig .2 Ch anges i n sed i m en t ati on vel ocit y at d i ff eren t un it cons um p -ti on s of floccu l an ts

2 2 2 沉降浓度

由图3可知,随单耗的上升,极限浓度呈下降趋势.浆体中絮凝剂分子链含量增加造成浆体黏度的上升,黏度的上升使水的运动阻力增加,水与颗粒间

的静力平衡更加难打破,被封闭的水更难排出,从而造成沉降浓度的降低.

704

第6期焦华喆等:全尾砂絮凝沉降规律及其机理

图3 质量分数20%料浆的沉降浓度

F i g.3 Sed i m en tati on con cen tration at a feed i ng concen trati on of

20%

2 2

3 工程建议

当给料质量分数20%,絮凝剂单耗20g t -1

时,沉降最大速度达到187 5mm m in -1

,静水极限质量

分数达到58 8%,在实验中二参数均处于较高水

平,且从经济上较合理,由此建议深锥浓密机给料质量分数为20%左右,絮凝剂单耗20g t -1

.

3 沉降速度模型建立

3 1 沉降速度曲线回归

在前述实验中,液面沉降速度呈先升后降趋势,

各组实验中,给料质量分数20%、单耗20g t -1

沉降速度曲线较有代表性.利用O rig i n 软件中非线性曲线拟合模块对该曲线进行回归拟合.由于曲线存在峰值,因此在选择回归模型时,应选择能够描述曲线峰值和趋势的函数.最终选择G i d di n gs 方程.回归结果见图4

.

图4 沉降速度曲线回归结果

Fig .4 Regressi on curve of s edi m en tati on vel ocit y

G i d d i n gs 方程:

y =a +

d c b x I 12bx c

e -x -b

c (2)式中,I 1为一阶第1类修正Bessel 函数,如下式所

示:

I 1(x )

)

式中,y 为沉降速度,mm m i n -1

;x 为沉降时间,m i n ;a 、b 、c 和d 分别为待回归系数.本次拟合结果的复相关系数R 2

=0 96812,说明该回归显著,具有较高的精度.3 2 沉降模型

结合上述分析,易归纳出较简单的絮凝沉降模型,曲线如图5所示.

图5 沉降速度模型F i g .5 Sed i m en t ati on veloci ty m odel

3 3 阶段划分及分析

将絮凝沉降过程中速度的变化划分为六个阶段.

3 3 1 湍流影响段

如图5中的AB 段所示.实验初期,为使絮凝剂分子与矿粒充分搭接絮凝,搅拌强度高,料浆运动剧烈,澄清液面受湍流的影响,波动沉降.根据絮凝动力学原理

[10]

,静置之初颗粒受湍流影响,属于同向

絮凝.本段发生在静置之初的1~2s .

3 3 2 加速沉降段

如图5中的BC 段所示.量筒内湍流能量减弱变为层流,颗粒密度大于水的密度,即 s > 1时,颗粒做下沉运动,受力如图6所示.

图6 沉降颗粒受力图F ig .6 Force on a settli ng particu l ate

下向力W 0如下式:

W 0=W s -W l =

g 6

( s - 1)d 3

(4)

式中,W 0为颗粒所受向下的力,N ;W s 为颗粒的重力,N ;W l 为颗粒所受的浮力,N ; s 为颗粒密度,kg m -3

; 1为水的密度,kg m -3

;d 为颗粒直径,m ;g 为重力加速度,m s -2

.

705

北 京 科 技 大 学 学 报第32卷

由W 0得出球形颗粒在流体中的下降加速度g 0

为:

g 0=

g s

( s - 1)(5)

式中,g 0为下降加速度,m s -2

.颗粒沉降的运动阻力R 为:

R = 1d 2

V

2

(6)

式中,R 为颗粒运动阻力,N ; 为颗粒的阻力系数;V

为颗粒沉降速度,m s -1

.

由R 得出阻力加速度a R :

a R =

6 1V 2

d s

(7)

式中,a R 为阻力加速度,m s -2

.

颗粒在流体中的沉降总加速度d V

d t

:

d V d t =g 0-a R =g s ( s - 1)-6 1V

2

d s

(8)

式中,

d V d t

为颗粒沉降总加速度,m s -2.由式(8)可以看出,球形颗粒的加速度等于颗粒在流体中的重力加速度与阻力加速度之差.当颗粒开始下沉时加速度最大,当颗粒运动速度逐渐增加时,阻力也随着增加,从而使运动加速度减小.

给料浓度对该阶段的持续时间存在一定的影响.对于一般颗粒而言,如 s =3t m -3

,d 分别为81,234 m 的颗粒,在常温水中沉降的加速阶段约为0 01s 和0 1s

[11]

,可以忽略不计,而本实验中加

速阶段持续5~10s .这是由于多颗粒同时下沉,会引起同体积水的上升,上升水流会阻碍其他颗粒的沉降,延长加速过程.图7 全尾砂双液面沉降.(a)初始状态;(b )双液面状态;(c)过渡状态;(d )压密排水状态;(e)极限沉降状态

F i g.7 Subs i dence of uncl assifi ed t aili ngs w i th a dual leve:l (a)initi al state ;(b)doub le level state ;(c)tran sition state ;(d)co m pacti on de w ate -ri ng s t ate ;(e)u lti m ate settl e m en t state

3 3 3 沉降末速段

如图5中C D 段所示.沉降一段时间后,当运动速度的增加使阻力加速度与向下的加速度相等时,加速度为零,速度达到最大,此速度即为颗粒的沉降

末速.因此可推导出沉降末速的一般公式(将絮团简化为圆球形颗粒),见下式:

V =

d ( s - l )

6 l

g

(9)

式中,V 为沉降末速,m s -1

.

可以看出,沉降末速的大小与阻力系数 有关,而 受雷诺数Re 影响.对于层流、过渡流和紊流三种不同的状态,前人提出了相应的沉降末速特殊公式,即斯托克斯公式、阿连公式和雷廷格公式[11]

.同时沉降末速还受含砂浓度、边界条件等多

因素的影响.

沉降末速的持续时间受含砂浓度和容器尺寸的共同影响.根据两相流理论,对于单个颗粒,达到沉降末速后,会以该速度沉降至容器底部.但是,对于

多颗粒沉降,一部分颗粒先沉降至底部形成沉积液面,其余颗粒沉降到与沉积液接近时,进入干涉沉降段(DE 段).自此,颗粒失去沉降末速,减速沉降.若容器垂直方向较短,则颗粒很快沉降至底部;若沉降颗粒多,则沉积液面上升速度快,两种情况均使持续时间缩短.因此容器垂直方向越长,给料浓度越低,颗粒沉降末速持续时间越长.3 3 4 干涉沉降段

如图5中DE 段所示.干涉的情况有多种,本段考虑的是颗粒沉降时排水引起的上升水流使沉降阻力增大的情况.实验开始后,容器内形成两个液面,澄清液面(A --A )和沉积液面(B --B ),如图7(b )所示.澄清液面下降,沉积液面上升,当两液面接近时,颗粒间距减小,浓度上升,此时颗粒受颗粒沉降而引起的上升水流的影响显著,处于过渡状态,如

图7(c )所示.沉降速度在几秒钟内急剧降低.该阶段以两液面重合为终点.

由实验数据知,本实验120m in 内,AD 段在不到1m i n 内完成,时间较短.相对于整个容器,从运动

706

第6期焦华喆等:全尾砂絮凝沉降规律及其机理

距离和运动时间两方面考虑,在定性的范围内,絮团尺寸对于运动影响较小.因此在前四阶段将絮团简化为圆球形密实颗粒.

3 3 5 压密沉降段

如图5中EF段.本段以双液面重合开始,如图7(d)所示.容器底部较高浓度区的自由水主要以两种形式存在[12]: 位于絮团间的水.与絮团尺寸相比,絮团间距较大,位于其中的水具有一般水的通性,在重力作用下呈渗透状态移动,可称之为重力水. 位于絮团内部的水.由于絮团内部空间较小,这部分水可以理解为毛细水.毛细水的运动是毛细力和重力共同作用下的运动,可以从上向下,也可从下向上,可传导静压力.

在重力作用下, 颗粒 沉降继续进行,逐渐将絮团之间的这部分 重力水 挤出.由于含水量低,上升水的绕流所造成的紊流扰动减弱,排水过程趋于缓慢,仅靠絮团的重力作用将水排出,故而沉降速度大幅降低.

3 3 6 极限沉降段

如图5中FG段所示.根据传统高分子絮凝理论[12],该段在重力和布朗运动的共同作用下,逐渐将絮团间的毛细水挤出,使颗粒沉降接近或达到极限沉降浓度.该段液面沉降速度接近于零,长时间持续观察才能检测到液面的下降.当达到理论极限浓度时,沉降结束.

3 4 小结

本模型从实验现象和数据出发,结合固液两相流动理论中颗粒沉降理论总结而来,且通过后续实验证明具有可重现性;模型的建立和阶段划分与实验现象和理论分析在一定程度上能够相互验证,具有一定的理论价值.

对模型的阶段划分,在不同的阶段分别结合了两相流理论、高分子絮凝理论中的经典学说进行分析;但为便于力学分析,在控制误差的前提下,将全尾砂颗粒絮凝团简化为圆球形密实颗粒,因此上述分析与实际情况并不能完全符合.笔者在以后研究中将结合高分絮凝动力学,综合分析絮团直径、强度、不规则程度和絮毯效应等因素在两相流颗粒沉降中的影响.

4 结论

(1)相同单耗下,给料浓度越低,沉降速度越大,当给料质量分数10%时,沉降速度最大达到10 3mm s-1;给料质量分数20%能够达到较好的沉降效果.

(2)相同给料浓度下,沉降速度和沉降浓度与絮凝剂单耗正相关.质量分数20%料浆的絮凝剂单耗临界值约为30g t-1;当单耗20g t-1时,沉降速度最大且成本低,适合现场使用.

(3)建立沉降速度随时间变化的简单模型,将沉降过程划分为六个阶段:紊流影响段,加速沉降段,沉降末速段,干涉沉降区,压密沉降段以及极限沉降段.经实验和理论分析证明该模型及划分方法具有一定的理论价值.

参 考 文 献

[1] Yu an X L,Xu K C.Advances i n solid w aste treat m en t and d i spos-

al techno l ogy for Ch i na s m et alm i nes.M etM i n e,2004(6):46

(袁先乐,徐克创.我国金属矿山固体废弃物处理与处置技术

进展.金属矿山,2004(6):46)

[2] S i vakugan N,Rank i n e R M,Rank i n e K J,et a.l G eotechn i cal

considerati on s i n m i n e back filling i n Au stralia.J Cleaner P rod,

2006,14(12):1168

[3] Chen S W,Chen Q P.Pri n ci p l e,s tructure and app licati on of

HRC h igh press u re th i ck ener.M etM ine,2002(12):33

(陈述文,陈启平.HRC高压浓缩机的原理,结构及应用,金属

矿山,2002(12):33)

[4] Usher S P,Sca l es Peter J.S t eady st ate t h ickener m odelli ng fro m

the co mp res s i ve yield stress and hindered settli ng f unction.Che m

Eng J,2005,15(8):253

[5] Yang S Z,Sun D K,H e F Z.S oli d-L iqu i d S e pa rati on.Beiji ng:

M etall urgi cal Industry P ress,2008

(杨守志,孙德堃,何方箴.固液分离.北京:冶金工业出版

社,2008)

[6] B rgerR,Da m asceno J J R,KarlsenlK H.A m athe m aticalm odel

f or batc h and conti nuous t h icken i n

g of fl occu l ated s u s pen si ons i n

vessel s w ith varyi ng cross-s ecti on.In t J M i ner P rocess,2004,73

(9):183

[7] T iller F M,Chen W.L i m iti ng operati ng cond iti ons f or conti nuous

th i ck eners.Ch e m Eng S ci,1988,43(7):1695

[8] L i u X H,W u A X,W angH J,et a.l A pr i m ary d i scu s s i on on the

th i ck en i ng l a w of paste-fi ng.M etM ine,2009(9):38

(刘晓辉,吴爱祥,王洪江,等.膏体充填尾矿浓密规律初探.

金属矿山,2009(9):38)

[9] Besra L,S engupta D K,Roy S K,et a.l In fl u ence of pol ym er ad-

sorpti on and confor m ati on on fl occu lati on and de w ateri ng of kaoli n

suspens i on.Sep P uri f Tec hn ol,2004,37(3):231

[10] Yu X,So m asundaran P.K i neti cs of po l y m er con f or m ati on al

changes and its role i n floccu l ation.J Colloi d Interfa c e S ci,

1996,3(2):770

[11] Tong Q L.Theoretical Ba sis o f Tw o-pha se F lo w.Beiji ng.M eta-l

lurg i cal Industry Press,1982

(佟庆理.两相流动理论基础.北京:冶金工业出版社,1982) [12] T ri pat hy T,Bhagat R P,S i ngh R P.Th e fl occu lati on perfor m-

ance of grafted s od i u m al gi n ate and other pol ym eric fl occ u lants

i n relati on to i ron ore sli m e s u s pen sion.E ur P ol ym J,2001,1

(1):12

707

实验一自由沉降实验讲解

实验一自由沉降实验 一、实验目的 1、观察自由沉降过程; 2、通过沉降实验学会绘制E~t 关系曲线和E~u 关系曲线; 3、能正确运用数据求解总去除率E T 。 二、实验原理 在含有离散颗粒的废水静置沉淀过程中,若试验柱内有效水深为H ,通过不同的沉淀时间t ,可求得不同的颗粒沉淀速度u ,u=H/t 。如以p 0表示沉速u 絮凝沉淀实验

实验项目名称:絮凝沉淀实验 (所属课程:水污染控制工程) 院系:专业班级:姓名:学号: 实验日期:实验地点:合作者:指导教师: 本实验项目成绩:教师签字:日期: 一、实验目的 (1)加深对絮凝沉淀的特点、基本概念及沉淀规律的理解。 (2)掌握絮凝实验方法,并能利用实验数据绘制絮凝沉淀静沉曲 二、实验原理 悬浮物浓度不太高,一般在600~700mg/L以下的絮状颗粒的沉淀属于絮凝沉淀,如给水工程中混凝沉淀、污水处理中初沉池内的悬浮物沉淀均属此类。沉淀过程中由于颗粒相互碰撞,凝聚变大,沉速不断加大,因此颗粒沉速实际上是一变速。这里所说的絮凝沉淀颗粒沉速,是指颗粒沉淀平均速度。在平流沉淀池中,颗粒沉淀轨迹是一曲线,而不同于自由沉淀的直线运动。在沉淀池内颗粒去除率不仅与颗粒沉速有关,而且与沉淀有效水深有关。因此沉淀柱不仅要考虑器壁对悬浮物沉淀的影响,还要考虑柱高对沉淀效率的影响。 静沉中絮凝沉淀颗粒去除率的计算基本思想与自由沉淀一致,但方法有所不同。自由沉淀采用累积曲线法,而絮涨沉淀采用的是纵深分析法,颗粒去除率按下式计算。 三、实验设备与试剂

(1)沉淀柱:有机玻璃沉淀柱,内径D≥100mm,高H=3.6m,沿不同高度设有取样口,如图所示。管最上为溢流孔,管下为进水孔,共五套。 (2)配水及投配系统:钢板水池,搅拌装置、水泵、配水管。 (3)定时钟、烧杯、移液管、瓷盘等。 (4)悬浮物定量分析所需设备及用具:万分之一分析天平,带盖称量瓶、干燥皿、烘箱、抽滤装置,定量滤纸等。 (5)水样:城市污水、制革污水、造纸污水或人工配制水样等。 四、实验步骤 (1)将欲测水样倒入水池进行搅拌,待搅拌匀后取样测定原水悬浮物浓度SS值。(2)开启水泵,打开水泵的上水闸门和各沉淀柱上水管闸门。 (3)放掉存水后,关闭放空管闸门,打开沉淀柱上水管闸门。 (4)依次向1~5沉淀柱内进水,当水位达到溢流孔时,关闭进水闸门,同时记录沉淀时间。5根沉淀柱的沉淀时间分别是20min、40 min、60 min、80 min、120 min。(5)当达到各柱的沉淀时间时,在每根柱上,自上而下地依次取样,测定水样悬浮物的浓度。 (6)记录见表1。 五、实验结果 (1)实验基本参数整理 实验日期水样性质及来源:生活污水 沉淀柱直径d= 110mm 柱高H=170cm 水温/℃=20 原水悬浮物浓度C (mg/L)=962 绘制沉淀柱及管路连接图 (2)实验数据整理

颗粒自由沉降实验

实验项目名称: 颗粒自由沉淀实验 (所属课程: 水污染控制工程 ) 院 系: 专业班级: 姓 名: 学 号: 实验日期: 实验地点: 合作者: 指导教师: 本实验项目成绩: 教师签字: 日期: 一、实验目的 (1) 加深对自由沉淀特点、基本概念及沉淀规律的理解。 (2) 掌握颗粒自由沉淀实验的方法,并能对实验数据进行分析、整理、计算和绘制颗粒自由沉淀曲线。 二、实验原理 浓度较稀的、粒状颗粒的沉淀属于自由沉淀,其特点是静沉过程中颗粒互不 干扰、等速下沉,其沉速在层流区符合 Stokes 公式。但是由于水中颗粒的复杂性,颗粒粒径、颗粒比重很难或无法准确地测定,因而沉淀效果、特性无法通过公式求得,而是要通过静沉实验确定。 由于自由沉淀时颗粒是等速下沉,下沉速度与沉淀高度无关,因而自由沉淀 可在一般沉淀柱内进行,但其直径应足够大,一般应使 D ≥100mm 以免颗粒沉淀受柱壁干扰。 具有大小不同颗粒的悬浮物静沉总去除率E 与截留速度u0、颗粒质量分数的关系如下 此种计算方法也称为悬浮物去除率的累积曲线计算法。 设在一水深为H 的沉淀柱内进行自由沉淀实验,实验开始时,沉淀时间为0,此时沉淀柱内悬浮物分布是均匀的,即每个断面上颗粒的数量与粒径的组成相同,悬浮物浓度为C0(mg/L ),此时去除率E=0。 实验开始后,悬浮物在筒内的分布变得不均匀。不同沉淀时间ti ,颗粒下沉到池底的最小沉淀速度u i 相应为u i =H/t i 。此时为t i 时间内沉到池底(此处为取样点)的最小颗粒d i 所具有的沉速。此时取样点处水样水样悬浮物浓度为Ci ,则颗粒总去除率: 00011C C C C C P E i i i -=-= -=。

絮凝沉降(4组)

上海江科实验设备有限公司 絮凝沉降实验 型号:GJK28 一、实验目的 水处理中经常遇到的沉淀多属于絮凝颗粒沉淀,即在沉淀过程中,颗粒的大小、形状和密度都有所变化,随着沉淀深度和时间的增长,沉速越来越快。絮凝颗粒的沉淀轨迹是一条曲线,难以用数学方式来表达,只能用实验的数据来确定必要的设计参数。通过实验希望达到以下目的: 1、了解絮凝沉淀特点和规律; 2、掌握絮凝沉淀实验方法和实验数据整理方法。 二、实验设备与材料 1、水泵 2、配水箱 3、搅拌装置 4、配水管阀门 5、水泵循环管阀门 6、各沉淀柱进水阀门 7、各沉淀柱放空阀门 8、排水管 9、取样口 (1)沉淀柱:有机玻璃沉淀柱,直径D=100mm,柱高1500mm,沿不同高度设有取样口。 (2)配水及投配系统:配水箱、搅拌装置、水泵、配水管等 (3)取样设备(自备):定时器、烧杯、移液管、磁盘等。 (4)悬浮物分析所需设备及用具(自备):分析天平(感量0.1mg)、带盖称量瓶、干燥皿、烘箱等。(5)水样(自备):城市污水或人工配水等。 三、实验步骤 (1)将欲测水样倒入进水槽进行搅拌,待搅拌均匀后取样测定原水悬浮物浓度(SS)。 (2)开启水泵及各沉淀池的进水阀 (3)依次向1~4沉淀柱内进水,当水位达到溢流孔时,关闭进水阀门,同时记录沉淀时间。4根沉

淀柱的沉淀时间分别是20min、40 min、60 min、80 min、100 min 、120 min。(4)当达到各柱的沉淀时间时,沿柱面自上而下依次取样,测定水样悬浮物浓度。(5)将实验数据记入表1,计算结果记入表2 表1 絮凝沉淀实验数据记录表

絮凝沉淀

为了保证出水水质达到排放标准,进一步降低磷含量,在MBR 工艺后再设混凝沉淀池,混合和反应絮凝是混凝过程的两个阶段。 采用桨板式机械搅拌混合池 (1)混合池有效容积V n 60max T Q V = 式中 Q max —设计最大水量,m 3/h ; T —混合时间,min ,取T=2min n —混合池个数; 则代入得3max m 41 60236.117n 60≈??==T Q V 混合池的设计尺寸为2m ×2m ×1m H H=3m 图4-2混合反应池设计计算示意图 (2)絮凝池总有效容积V n 60max T Q V = 式中 Q max —设计最大水量,m 3/h ; T —混合时间,min ,T=15~20min ,取18min ; n —反应池个数; 则代入得351 601836.117n 60max ≈??==T Q V m 3 设絮凝池高H 为3m ,池超高0.4m ,则絮凝池设计尺寸为6.2m×2m×3m ,

则混合池水深为H 1= m 12 24=?,混合池的设计尺寸为2m×2m×1m 。 本设计中采用平流式沉淀池。 (1)沉淀区有效水深h 2 qt =2h 式中: h 2—有效水深,m ; q —表面水力负荷,m 3/(m 2.h),q=1.0~2.0,取1.5; t —污水沉淀时间,h ,t=1.5~2.5,取2h ; 沉淀区有效水深h 2,一般用2.0~4.0m,超高不应小于0.3m 。 则代入得m 325.1h 2=?==qt (2)沉淀区有效容积V 1 t Q A V max 21h == 式中 V 1—有效容积,m 3; A —沉淀区水面积,m 2,2max m 24.78q == Q A ; Q max —最大设计流量,m 3/h ; 则代入得3max 2max 21234.72m 2117.36t h h =?=== =Q q Q A V ,取235m 3 (3)沉淀区长度 t L ν6.3= 式中 L —沉淀区长度,m ; v —最大设计流量时的水平流速,mm/s,一般不大于5mm/s ,取4mm/s ; 代入得m 8.28246.36.3=??==t L ν (4)沉淀区总宽度 m 8.28 .2824.78===L A B (5)沉淀池总座数 b n B = 式中 n —沉淀池座数; b —每座宽度,与刮泥机有关,一般用5~10m ;

絮凝沉降实验

絮凝沉降实验 一、实验目的 1、加深对絮凝沉淀的基本概念、特点及沉淀规律的理解; 2、掌握絮凝实验方法,并能利用实验数据绘制絮凝静沉曲线。 二、实验原理 悬浮物浓度不太高,一般在600~700mg/L 以下的絮状颗粒的沉淀属于絮凝沉淀,如给水工程中混凝沉淀,污水处理中初沉池内的悬浮物沉淀均属此类。沉淀过程中由于颗粒相互碰撞,凝聚变大,沉速不断加大,因此颗粒沉速实际上是一变速。静沉中絮凝沉淀颗粒去除率的计算基本思想与自由沉淀一致,但方法有所不同。自由沉淀采用累积曲线计算法,而絮凝沉淀采用的是纵深分析法,颗粒去除率按下式计算。 式中:E ——沉降高度为H 、沉降时间为T 时沉淀柱中颗粒的总去除率; E T ——沉降时间为T 时,沉降高度H 处颗粒的去除率; H ——沉淀高度(0、H 3、H 2、H 1、H 0),由水面向下量测; h ——沉淀时间T 对应各等效率曲线间中点的高度(h 1、h 2...h n )。 三、实验设备及材料 有机玻璃沉淀柱 内径D =100mm 高H=2000mm )()()(11 22 11-++++-++-+-+=+n T E n T T T T T E E H h E E H h E E H h E E n T

1、检查实验流程; 2、准备预测水样; 3、关闭沉淀柱总进水阀、各柱进水阀和排空阀; 4、开启水泵出水阀和回流阀; 5、开启水泵,通过回流搅拌水样; 6、待水样搅匀后取样测定原水悬浮物浓度SS0值; 7、关闭回流阀,同时打开沉淀柱总进水阀和各柱进水阀,调节开度,保证以相同的速度向1~4沉淀柱内进水; 8、当水位达到溢流孔时,关闭各进水阀,同时记录各柱沉淀开始时间; 9、当达到各柱相应的沉淀时间时,在该柱上下各采样口同时取样,并测定水样悬浮物浓度; 五、实验数据记录与处理 表1 絮凝沉淀实验记录表 (mg/L): 日期:水样初始悬浮物浓度SS 表2 各取样点悬浮物去除率值E

实验二絮凝沉淀

实验二絮凝沉淀 1.实验目的: (1). 加深对絮凝沉降的特点、基本概念及沉降规律的理解。 (2). 掌握絮凝试验方法,并利用实验数据绘制絮凝沉降曲线 2.实验原理 颗粒在沉淀过程中,其尺寸、质量随深度的增加而增大,沉速也加大。水处理工艺中的许多沉淀都属于絮凝沉淀。絮凝颗粒的沉淀轨迹是一条曲线,且难以用数学方法表达,因此要用实验来确定必要的设计参数。絮凝沉淀的实验中沉速与水深有关,因此需要使用具有多个取样口的沉淀柱来进行沉淀性能测定。在不同的沉淀时间,从不同水深取出水样,测出悬浮物浓度,计算悬浮物去除率。将这些去除率绘于相应的深度与时间的坐标上。再绘出等去除率曲线。最后借助于这些等去除率曲线,计算对应于某深度和停留时间的悬浮物去除率。 3.实验过程 絮凝沉降的实验流程框图如图1所示。 图1实验流程框图 絮凝沉降仿真实验的仪器面板如图2所示。首先选择原水性质(1),设置好沉淀柱的多个取样口的对应深度(2),原水样的SS 数值(3), 指定采样的时间序列表(4),指定是否用实测结果进行修正(5)和实测水样的SS 数值(6)。便获得在不同沉淀时间、不同水深的悬浮物浓度或(7)悬浮物去除率(8)。

图2 实验面板 等去除率曲线描绘出水样的絮凝沉降性能,借助于等去除率曲线能够计算对应于某深度和停留时间的悬浮物去除率,和进行沉淀池设计。絮凝沉降的二沉池设计仿真实验仪器面板如图3所示。首先指定是应用SVI或选择原水性质(1)作为二沉池设计控制准则,设置进入二沉池的水流量和从二沉池底排出的回流污泥流量(2);设置进水污泥浓度(3),设计二沉池的池形(4),和池体参数(5),虚拟仪器输出出水水样的SS 数值(6)和回流污泥浓度(7)。二沉池设计所处的工况点及设计中应讨论的主要技术参数用图形(8)和数字仪表(9)显示出来。 图3絮凝沉降的沉淀池设计仿真实验仪器面板 例1使用内径为20cm,有5个距液面深度分别为0.5m、1m、1.6m、2.2m、2.8m采样口的沉淀柱,原水来自纺织厂,SS浓度为1500 mg/L,进行絮凝沉降实验。 按实验要求检查相应对话框,如果原有深度和时间不符合实验的要求,将光标移动到相应部位进

一大型净水厂网格斜管絮凝沉淀池设计计算方法

净水厂网格斜管絮凝沉淀池设计计算方法 胡江博 (陕西金水桥工程设计有限责任公司,陕西,西安,710000)【摘要】本文以一净水厂为例,对净水厂网格絮凝池和斜管沉淀池的设计计算方法进行了说明,为以后城镇供水项目设计人员提供了相关参考。 【关键词】净水厂;网格絮凝池;斜管沉淀池;设计计算 在给水处理中,网格絮凝池和斜管沉淀池是水处理时常用的构筑物。在城镇供水项目中,单池处理水量在1.0万~2.5万m3/d时,宜采用网格絮凝池和斜管沉淀池综合设计。 本文以西北地区一大型净水厂为实例,对以上两种常用构筑物进行设计计算分析,此水厂设计供水规模4.0万m3/d,水厂自用水量5%。构筑物分两组设计,每组可独立运行,单组的处理水量为2.1m3/d,即 0.243 m3/s。 一、网格絮凝池及过渡段设计计算 (一)絮凝池有效容积 V=QT=0.243×18×60=262.44 m3 式中:Q-单个絮凝池处理水量(m3/s);V-絮凝池的有效容积(m3);T-絮凝时间(s),规范要求12~20min。 (二)絮凝池面积 A=V/H=262.44/4=65.61m2 式中:A-单个絮凝池面积(m2);V-絮凝池的有效容积(m3);H-有效水深(m)。 (三)单格面积 f=Q/V=0.243/0.12=2.03m2 式中:f-单格面积(m2);Q-单个絮凝池处理水量(m3/s);v-竖井内流速(m/s),规范要求0.10~0.14m/s。 假设栅格为正方形,尺寸1.45m×1.45m,每格实际面积为2.10m2,计算出分格数为: n=65.61/2.10=31.24,取整数n=32。 每组池子布置4行,每行分8格,栅格混凝土厚度取0.2m,每个池子净尺寸为:L=6.4m,B=13.0m。 (四)实际絮凝时间 t=nfH/Q=32×2.1×4/0.243=18.43min 式中:t-实际絮凝时间(min);n-栅格个数;f-单格实际面积(m2);H-有效水深(m);Q-处理水量(m3/s)。 (五)絮凝池排泥 泥斗深度取1.0m,泥斗底边宽度取0.4m,斗坡与水平夹角为62°>45°,符合要求;排泥采用多斗

废水絮凝沉降实验

废水絮凝沉降实验 一、实验目的 1. 实验本实验,选择最佳凝剂的类型。 2. 学会确定某水样的最佳混凝剂条件(包括最佳投药剂量、最最佳pH值)的方法。 3. 加深对混凝原理的理解。 二、实验原理 水中的胶体颗粒均带负电,胶粒间的静电斥力、胶粒的布朗运动和胶粒表面的水化作用等三种因素使胶粒不能相互聚结而长期保持稳定的分散状态,三者中的静电斥力影响最大。向水中投加混凝剂,能提供大量的正电荷,压缩胶团的扩散层,使电位降低,静电斥力减少。此时,布朗运动由稳定因素转变为不稳定因素,也有利于胶料的吸附凝聚。同时,由于双电层状态的存在而产生的水化膜,也会因投加混凝剂降低电位,而使水化作用减弱。混凝剂水解形成的高分子物质或直接加入水中的高分子物质一般具有链状结构,在胶粒与胶粒之间起着吸附架桥作用,即使电位没有降低或降低不多,胶粒不能相互接触,通过高分子链状物吸附胶粒,也能形成絮凝体。 消除或降低胶体颗料稳定因素的过程叫做脱稳。胶稳后的脱粒,在一定的水力条件下才能形成较大的絮凝体,欲称矾花。直径较大且较密实的矾花容易下沉。自投混凝剂直至较形成矾花的过程叫混凝。 混凝过程中,不仅受水温、投加剂的量和水中胶体颗粒浓度的影响,还受水中的pH值的影响。如pH值过低(小于4),则所投混凝剂的水解受到限制,其主要产物中没有足够的羟基(OH)进行桥联作用,也就不容易生成高分子物质,絮凝作用较差。如果pH值高(大于9时),它又会出现溶解,生成带电荷的络合离子,不能很好地发挥混凝作用。 另外,混凝过程中的水力条件对絮凝体的形成影响极大,整个混凝过程分为两个阶段:混合和反应。混合阶段要求使药迅速而均匀的扩散到全部水中,以创造良好的水解和聚合条件,因此,混合要求快速而剧烈搅拌,在几秒钟内完成;而反应阶段则要求混凝剂的微粒通过絮凝形成大的具有良好的沉降性能絮凝体,因此,搅拌强度或水流速度随絮凝体的结大而逐渐降低,以免大的絮凝体被打碎。本实验水流速度及搅拌速度已确定,可不考虑水力条件的影响。

絮凝沉淀实验

实验项目名称: 絮凝沉淀实验 (所属课程:水污染控制工程) 院系: 专业班级: 姓名: 学号: 实验日期: 实验地点: 合作者: 指导教师: 本实验项目成绩: 教师签字: 日期: 一、实验目的 (1)加深对絮凝沉淀的特点、基本概念及沉淀规律的理解。 (2)掌握絮凝实验方法,并能利用实验数据绘制絮凝沉淀静沉曲 二、实验原理 悬浮物浓度不太高,一般在600~700mg/L以下的絮状颗粒的沉淀属于絮凝沉淀,如 给水工程中混凝沉淀、污水处理中初沉池内的悬浮物沉淀均属此类。沉淀过程中由于颗粒相互碰撞,凝聚变大,沉速不断加大,因此颗粒沉速实际上就是一变速。这里所说的絮凝沉淀颗粒沉速,就是指颗粒沉淀平均速度。在平流沉淀池中,颗粒沉淀轨迹就是一曲线,而不同于自由沉淀的直线运动。在沉淀池内颗粒去除率不仅与颗粒沉速有关,而且与沉淀有效水深有关。因此沉淀柱不仅要考虑器壁对悬浮物沉淀的影响,还要考虑柱高对沉淀效率的影响。 静沉中絮凝沉淀颗粒去除率的计算基本思想与自由沉淀一致,但方法有所不同。自由沉淀采用累积曲线法,而絮涨沉淀采用的就是纵深分析法,颗粒去除率按下式计算。 三、实验设备与试剂 (1)沉淀柱:有机玻璃沉淀柱,内径D≥100mm,高H=3、6m,沿不同高度设有取样口,如图所示。管最上为溢流孔,管下为进水孔,共五套。 (2)配水及投配系统:钢板水池,搅拌装置、水泵、配水管。 (3)定时钟、烧杯、移液管、瓷盘等。 (4)悬浮物定量分析所需设备及用具:万分之一分析天平,带盖称量瓶、干燥皿、烘箱、抽滤装置,定量滤纸等。 (5)水样:城市污水、制革污水、造纸污水或人工配制水样等。 四、实验步骤 (1)将欲测水样倒入水池进行搅拌,待搅拌匀后取样测定原水悬浮物浓度SS值。 (2)开启水泵,打开水泵的上水闸门与各沉淀柱上水管闸门。 (3)放掉存水后,关闭放空管闸门,打开沉淀柱上水管闸门。 (4)依次向1~5沉淀柱内进水,当水位达到溢流孔时,关闭进水闸门,同时记录沉淀时间。5根沉淀柱的沉淀时间分别就是20min、40 min、60 min、80 min、120 min。

絮凝沉淀池调试方案说明样本

山西三维絮凝沉淀池预处理工艺调试方案 山西三维循环排污水项当前期预处理系统采用原水池+穿孔旋流絮凝池+斜管沉淀池处理工艺, 设计规模为350m3/h.设计处理能力要求为: 悬浮固体SS去除率为90%, 出水浊度满足后续过滤器进水要求。 一、主要预处理工艺流程 流程说明: 原水进入穿孔旋流絮凝池, 经过上下交错的方孔, 顺序流出至布水槽。再经过布水槽下部的穿孔花墙均匀出水进入斜管区, 水流经过斜管缓慢上升, 絮凝杂质在斜管上沉淀下落进入排泥斗, 经过沉淀后的水经过斜管进入清水区, 清水经过穿孔集水槽汇入集水总渠, 最终流入原水池。 二、主要构筑物及设计参数 (1)穿孔旋流絮凝池 钢筋混凝土结构, 设计进水量为350m3/h, 1座, 6格.长X宽X高: 4mx6mx5m,每格尺寸1.8mX1.9m,四个角填成三角形, 其直角边长为0.3m. 絮凝池孔口流速应按由大变小的渐变流速计, 起端流速适宜为0.6~1.0 m/s, 末端流速宜为0.2~0.3 m/s。絮凝时间按10min计。 (2)布水槽 采用穿孔花墙均匀布水, 共上下2排, 每排9个方孔, 方孔尺寸200X200. (3)斜管沉淀池 钢筋混凝土结构, 1座, 长X宽X高: 9.1mx6mx5m, 穿孔管排泥。设计排泥量为42 m3/d.设计液面上升流速v=2mm/s, 颗粒沉降速度u0=0.3mm/s。斜管沉淀时间5min。初步设计排泥周期为1d/次。每个沉淀池排泥斗容积为0.9 m3。 (4)原水池 钢筋混凝土结构, 1座, 尺寸: 6.5mx6mx5m.有效容积: 183 m3。有效水深4.7m.

(5)设计排泥周期 与沉淀池相比, 絮凝池及布水槽污泥量相对较少。排泥周期相对较长。就斜管沉淀池而言, 由于沉淀池较长, 沉淀池进水端积泥较多, 顺水流方向, 依次递减。因此, 沿水流方向, 前两个排泥管排泥周期小于后面几个排泥管的排泥周期。 根据水质报告, 初步确定沉淀池排泥周期为0.5~2d,一次排泥时间10~15min.具体排泥时间由调试结果确定。 三、工艺调试方案 (一)调试目的和内容 调试的主要内容有: 第一, 带负荷试车, 解决影响连续运行的各种问题, 为下一步工作打好基础; 第二, 确定符合实际进水水质水量的工艺控制参数, 如絮凝剂最佳投加量, 助凝剂最佳投加量等。在确保出水水质达标的前提下, 尽可能降低耗量; 第三, 确定絮凝池, 布水槽和沉淀池的排泥周期, 从而在PLC 和上位机设定参数, 确定排泥闸阀开启的时间。第四, 编制工艺控制规程, 以指导今后的运行。 (二)调试方法 1、准备工作 1)人员准备: a.工艺、化验、自控、仪表等相关专业技术人员各一人。 b.接受过培训的各岗位人员到位, 人数视岗位设置和能够进行 轮班而定。 2) 其它准备 a.收集工艺设计图及设计说明、自控、仪表和设备说明书等相 关资料。 b.检查化验室仪器、器皿、药品等是否齐全, 以便开展水质分 析。 c.检查各构筑物及其附属设施尺寸、标高是否与设计相符, 管

絮凝沉淀池设计

絮凝平流沉淀池设计本水厂采用平流式沉淀池,该沉淀池适用于大、中型水厂;其优点:(1)造价较低;(2)操作管理方便,施工较简单;(3)对原水浊度适应性强,潜力大,处理效果稳定;(4)带有机械排泥设备时,排泥效果好。其缺点:(1)占地面积较大;(2)不采用机械排泥装置时,排泥较困难;(3)需维护机械排泥设备。1 、设计处理水量为:,沉淀池分2座,则单池处理水量为:162000/281000 3375 0.94 沉淀池停留时间T:由原水水质和沉淀后的水质要求确定,一般采用 1.0~3.0 小时,本设计沉淀时间设为T2h;沉淀池水平流速v:沉淀池内平均流速一般为10~25mm/s;进出水均匀,池内水流顺直,流态良好时,池中水平流速亦可高达30~50 mm/s;本设计水平流速为v15mm/s2、池身的尺寸设计:(1)单池的容积为:(2)有效水深取H3.5m,超高取0.5m,则实际池深为4m。(3)沉淀池长:L 3.6 T1 3.6 15 2 108 m ;(4)池宽为:,实际池宽取16m 由于宽度较大,沿纵向每池中间设一个导流墙,导流墙采用砖16 0.24砌,墙宽240mm ,沉淀池每格宽度 b 7.88m 。2(5)校核池身的尺寸:长宽比:符合要求长深比:符合要求水平流速校核:,符合要求3、进水穿孔墙:为使水流均匀分布在整个进水截面上,并尽量减少扰动,在沉淀池进口处用砖砌穿孔。墙长 16m,墙高4m,有效水深3.5m ,单池设计流量为0.94 ,

孔口流速为0.2m/s(为防止絮凝体破碎,孔口流速不宜大于0.15~0.2m/s)。⑴孔口面积:;则孔洞个数N2孔洞形状采用矩形尺寸为宽×高:15cm×8cm,4.7 N 391.6 个;取392 个0 0.15 0.083孔洞布置:①孔洞布置成7 排,每排孔眼数为:个②水平方向孔洞间距取125mm孔与墙之间的间距为200mm,则每排56 个孔洞时其所占的宽度为 剩余宽度均分在灰缝中。③垂直方向孔洞净距取 250mm最上一排孔眼的淹没水深为300mm在沉泥面以上0.5m 处至池底部分的花墙不设孔眼,则孔眼的分布高度为: 3007×806×2505002860mm 剩余高 度:H-28603500-2860640mm 均分在灰缝中;2 v④进水水头损失:h1 1 式中,——局部损失系数,取2.0;2g 则h12 0.002m(2)水利条件的校核:bH 5.25 3.5①水力半径R 1 .5 m 。b 2 H 5.25 3.5 2 v2 0.015 2 Fr 1.53 10 5②弗劳德数Rg 1.5 9.81 ,满足1×10-5---1×10-4符合要求。③雷诺数Re R / 0.015×1.50/1.003× 22433按水温20 度计,4、排泥设施:为取得较好的排泥效果,采用虹吸式机械排泥机排泥。6(1)干泥量Q干泥81000 m 3 / h 500 mg / L 10 mg / L 10 4.8t / d 0.2t / h ,取含水率98 ,则污泥量Q泥Q 干泥/1 98 0.2 0.02 10m 3 / h(2)排泥设施的选择:5、出水区设计:沉淀后的水应尽量在出水区均匀出流,本设计采用薄壁溢流堰,渠道(1)溢流堰的总堰长:,式中,q ——溢流堰的堰上

仿真实验三 絮凝沉降与沉淀池设计 仿真实验教学指导书

仿真实验三 絮凝沉降与沉淀池设计 实验目的:絮凝沉降实验是研究浓度一般的絮凝颗粒的沉降规律。一般是通过几根沉降柱的静沉实验获取颗粒沉降曲线。为污水处理工程某些构筑物的设计和生产运行提供重要依据。1.加深对絮凝沉降的特点、基本概念及沉降规律的理解。2.掌握絮凝试验方法,并利用实验数据绘制絮凝沉降曲线。3.能够结合絮凝沉降规律进行沉淀池设计因素的分析。 实验要求: (1)学习和掌握絮凝沉降试验方法; (2)观察沉淀过程,加深对絮凝沉降特点、基本概念及沉淀规律的理解; (3)进一步了解和掌握絮凝沉降的规律,根据实验结果绘制絮凝沉降关系曲线。 (4)根据絮凝沉降关系分析沉淀池的设计因素,给出专业的分析、结论。 实验原理: 絮凝颗粒在沉淀过程中会互相碰撞形成新的颗粒,其尺寸、质量随深度的增加而增大,沉速也加大,水处理工艺中的许多沉淀都属于絮凝沉淀。絮凝颗粒的沉淀轨迹是一条曲线,且难以用数学方法表达,因此要用实验来确定必要的设计参数。絮凝沉降与自由沉降不同,去除率不仅与颗粒的沉速有关,而且与沉淀有效水深有关。因此取样不但要考虑时间,而且要考虑取样的位置。去除率随时间的延长而增加,随深度的加深而减小,因此需要使用具有多个取样口的沉淀柱来进行沉淀性能测定。在不同的沉淀时间,从不同水深取出水样,测出悬浮物浓度,计算悬浮物去除率。将这些去除率绘于相应的深度与时间的坐标上。再绘出等去除率曲线。最后借助于这些等去除率曲线,计算对应于某深度和停留时间的悬浮物去除率。 絮凝沉淀采用的方法是纵深分析法。颗粒去除率按下式计算: ()()()1n T n T 1T 2T 2T 1T 1T -+++++-++-+-+=ηηηηηηηηH h H h H h n 其中:η——沉降高度为H 、沉降时间为T 时沉淀柱中颗粒的总去除率; T η——沉降时间为T 时, 沉降高度H 处被全部去除的颗粒的去除率,这部分颗粒具有沉速;T H u u /0=≥ H ——沉淀高度(0、H 3、H 2、H 1、H 0),由水面向下量测取样口位置; h ——沉淀时间 T 对应各等效率曲线间中点的高度(h 1、h 2…h n )。 上式可解读为,沉淀柱中颗粒的总去除率η由两部分组成,沉速T H u u /0=≥颗粒被全部去除,沉速0u u <的颗粒只有部分被去除。在不同水深的这些颗粒的沉淀效率也不相同,也是大的沉淀快,小的沉淀慢。 实验内容与操作步骤: (1) 絮凝沉降操作流程如下列图1所示:

(完整word版)絮凝沉淀池调试方案说明

山西三维絮凝沉淀池预处理工艺调试方案山西三维循环排污水项目前期预处理系统采用原水池+穿孔旋流絮凝池+斜管沉淀池处理工艺,设计规模为350m3/h.设计处理能力要求为:悬浮固体SS去除率为90%,出水浊度满足后续过滤器进水要求。 一、主要预处理工艺流程 流程说明:原水进入穿孔旋流絮凝池,通过上下交错的方孔,顺序流出至布水槽。再通过布水槽下部的穿孔花墙均匀出水进入斜管区,水流通过斜管缓慢上升,絮凝杂质在斜管上沉淀下落进入排泥斗,经过沉淀后的水通过斜管进入清水区,清水通过穿孔集水槽汇入集水总渠,最终流入原水池。 二、主要构筑物及设计参数 (1)穿孔旋流絮凝池 钢筋混凝土结构,设计进水量为350m3/h,1座,6格.长X宽X高:4mx6mx5m,每格尺寸1.8mX1.9m,四个角填成三角形,其直角边长为0.3m. 絮凝池孔口流速应按由大变小的渐变流速计,起端流速适宜为0.6~1.0 m/s,末端流速宜为0.2~0.3 m/s。絮凝时间按10min 计。 (2)布水槽 采用穿孔花墙均匀布水,共上下2排,每排9个方孔,方孔尺寸200X200. (3)斜管沉淀池 钢筋混凝土结构,1座,长X宽X高:9.1mx6mx5m, 穿孔管排泥。设计排泥量为42 m3/d.设计液面上升流速v=2mm/s,颗粒沉降速度u0=0.3mm/s。斜管沉淀时间5min。初步设计排泥周期为1d/次。每个沉淀池排泥斗容积为0.9 m3。 (4)原水池 钢筋混凝土结构,1座,尺寸:6.5mx6mx5m.有效容积:183 m3。有效水深4.7m. (5)设计排泥周期 与沉淀池相比,絮凝池及布水槽污泥量相对较少。排泥周期相对较长。就斜管沉淀池而言,由于沉淀池较长,沉淀池进水端积泥较多,顺水流方向,依次递减。因此,沿水流方向,前两个排泥管排泥周期小于后面几个排泥管的排泥周期。

中药絮凝分离技术

中药絮凝分离技术是将絮凝剂加到中药的水提液中通过絮凝剂的吸附、架桥、絮凝作用以及无机盐电解质微粒和表面电荷产生凝聚作用,使许多不稳定的微粒如蛋白质、锰液质、树胶、鞍质等连接成絮团沉降,经滤过达到分离纯化的目的。使用絮凝剂能在较大程度上保留有效成分,安全无毒,操作简便。絮凝剂有鞣酸、明胶、蛋清、101果汁澄清剂、ZTC澄清剂、壳聚糖等,但目前应用最广泛的是壳聚糖澄清剂。中药提取普遍采用水提醇沉法作为去除杂质的分离手段。水提醇沉是中药制剂的传统工艺,但醇沉工艺存在一些不足:如有效成分损失严重、成本高、成品稳定性差、生产周期长、劳动强度高等。醇沉过程对某些药效成分的严重损失,难以保证制剂的有效性。絮凝分离技术与之相比则具成本低、操作安全简单、分离效果好的特点。如壳聚糖作为絮凝剂,以电中和及吸附方式沉降带负电荷的蛋白质、粘液质,鞣质等胶体粒子,达到澄清药液、去除杂质的目的。但澄清剂的使用需要慎重,沉淀物为何物,对有效成分有无影响都是需要研究的向题。在絮凝沉淀过程中可以加人交流电场或直流电场强化,即电场絮凝。电场絮凝可以大大降低絮凝剂的用量,增加絮凝体的大小和强度,缩短絮凝时间。电场絮凝不但可以用于混悬液的液固分离,亦可以代替部分乙醇沉淀等过程。文献报道,如:吕定刚比较了乙醇沉淀法和壳聚糖澄清剂对玉屏风口服液的澄清效果,结果两种澄清工艺的澄清效果、制剂稳定性相似;壳聚糖澄清剂对黄芪甲苷和多糖含量基本无影响;乙醇沉淀法在使制剂总固体物含量明显减少的同时,也使多糖含量显著降低。除了少数中药品种外,壳聚糖适用于大部分单味中药浸提液,起到一定澄清作用,保留其中大部分有效成分,并能明显提高多糖和有机酸的转移率;不残留于提取液中;安全无毒,操作简便,无需增加设备投资;其提取液不吸潮,便于制剂。大量的实验结果表明,中药絮凝技术比传统的醇沉工艺有明显的优点,是现代中药制药工艺改革的一个方向。

絮凝沉淀实验报告

竭诚为您提供优质文档/双击可除 絮凝沉淀实验报告 篇一:环境工程专业----实验报告 颗粒自由沉淀实验 一、实验目的 1、过实验学习掌握颗粒自由沉淀的试验方法。 2、进一步了解和掌握自由沉淀的规律,根据实验结果 绘制时间-沉淀率(t-e)、沉速-沉淀率(u-e)和ct/co~u 的关系曲线。 二、实验原理 沉淀是指从液体中借重力作用去除固体颗粒的一种过程。根据液体中固体物质的浓度和性质,可将沉淀过程分为自由沉淀、沉淀絮凝、成层沉淀和压缩沉淀等4类。本实验是研究探讨污水中非絮凝性固体颗粒自由沉淀的规律。实验用沉淀管进行。设水深为h,在t时间内能沉到深度h颗粒 的沉淀速度vh/t。根据给定的时间to计算出颗粒的沉速uo。凡是沉淀速度等于或大于u0的颗粒在t0时就可以全部去除。设原水中悬浮物浓度为co则

沉淀率=(co-ct)/c03100% 在时间t时能沉到深度h颗粒的沉淀速度u: u=(h310)/(t360)(mm/s) 式中:c0——原水中所含悬浮物浓度,mg/l c1————经t时间后,污水中残存的悬浮物浓度,mg/l;h——取样口高度cm;t——取样时间,min。 三、实验步骤 1、做好悬浮固体测定的准备工作。将中速定量滤纸选好,放入托盘,调烘箱至 105±1℃,将托盘放入105℃的烘箱烘45min,取出后放入干燥器冷却30min,在1/10000天平上称重,以备过滤时用。 2、开沉淀管的阀门将软化淤泥和水注入沉淀管中曝气搅拌均匀。 3、时用100ml容量瓶取水样100ml(测得悬浮物浓度为c0)记下取样口高度,开动秒表。开始记录沉淀时间。 4、时间为 5、10、15、20、30、40、60min时,在同一取样口分别取100ml水样,测其悬浮物浓度为(ct)。 5、一次取样应先排出取样口中的积水,减少误差,在取样前和取样后必须测量沉淀管中液面至取样口的高度,计算时采用二者的平均值。 6、已称好的滤纸取出放在玻璃漏斗中,过滤水样,并用蒸馏水冲净,使滤纸上得到全部悬浮性固体,最后将带有

混合絮凝沉淀池工作原理及辅助设备解析

混合絮凝沉淀池工作原理及辅助设备解析 混合絮凝沉淀池根据微水动力学原理、胶体物理化学理论,融合流体边界 层分离、澄清池接触絮凝理论,结合絮凝沉淀机理,形成“接触絮凝沉淀水处 理技术”。该设备用湍流涡旋控制原理和边界层理论,使得混合效率高,药剂 利用充分,絮凝形成的矾花粒度好,尺度合适,密度大,沉淀既利用了浅池沉 淀原理,又增加和强化了接触絮凝及过滤网捕作用,小颗粒泄漏少,沉后水浊 度低,沉后出水浊度≤5NTU。主要配置如下工艺设备:直列式混合器、星形翼 片絮凝设备和V形斜板沉淀设备。 1、直列式混合器:直列式混合器在采用流体微水动力学原理来控制混合微观过程和宏观过程,在相同的水头损失下,提高直列式混合器混合效果。它的主要 原理是使水流通过列管时,在边界层的作用下,产生系列涡旋,并在其后的空 间衰减,产生高频涡流,从而使混凝剂复杂的水解产物与原水中的胶体颗粒得 到充分混合。直列式混合器采用304不锈钢材质。 2、星形翼片絮凝设备:星形翼片絮凝设备主要原理是利用边界层脱离理论和颗粒碰撞的惯性效应,改变隔板的结构形式,同时改变翼片的形式,改变水流流 经翼片附近的流态,增强了翼片控制能力,在不同的水流空间,当水流流经翼 片后,在周围短时间会形成准均匀各向同性紊流,紊流中夹带了大量尺寸、强 度一定的微小涡旋,在不断的流动过程中,导致涡旋离开原位置并进行彼此碰撞,加大了颗粒的有效碰撞次数,有效地提高了絮凝效果。絮体颗粒碰撞、吸附,絮体本身产生强烈变形,使絮体中吸附能级低的部分由于变形揉动作用从 而达到更高的吸附能级,并在通过设备后絮体变得更加密实,提高絮凝效果, 缩短絮凝时间。星形翼片絮凝设备采用304不锈钢材质,导流机构截面为星形,设置1~3片翼片。 3、V形斜板沉淀设备:V形斜板沉淀设备主要原理是综合利用沉淀机理和接触 絮凝机理完成沉淀区中颗粒的分离过程,在利用沉淀机理的基础上,在设备内 设置涡旋强度控制区域,减弱沉淀区中沉淀设备下部一定位置水流中的大涡旋 强度,减少沉淀区水流的脉动。当水流在进入设备后,这种结构的特殊性能进 一步控制接触絮凝的过程,在不断改变流速流态的过程中,提高矾花颗粒在设 备内接触碰撞的几率,彼此吸附连接,只有尺度和密度足以克服水流顶托力等 相关因素的矾花颗粒,才能沉落。在不断下沉的过程中,不断吸附微小粒径的 矾花颗粒,直至脱离沉淀设备。当矾花重力同水流顶托力及相关作用力维持动 态平衡时,增强了接触絮凝沉淀作用,在设备内一定位置形成密实的、抗冲击

常用混凝剂(絮凝剂)的溶解与使用方法_百度文库解读

常用混凝剂(絮凝剂的溶解与使用方法 1、PAC (聚合氯化铝)的溶解与使用 1 PAC 为无机高分子化合物,易溶于水,有一定的腐蚀性; 2 根据原水水质情况不同,使用前应先做小试求得最佳用药量(具体方法可参见第 2 条:聚合硫酸铁的溶解与使用-加药量的确定);(参考用量范围:20-800ppm) 3 为便于计算,实验小试溶液配置按重量体积比(W/V),一般以 2~5%配为好。如配 3% 溶液:称 PAC3g,盛入洗净的 200ml 量筒中,加清水约 50ml,待溶解后再加水稀释至 100ml刻度,摇匀即可; 4 使用时液体产品配成 5-10%的水液,固体产品配成3-5%的水液(按商品重量计算); 5 使用配制时按固体:清水=1:5 (W/V)左右先混合溶解后,再加水稀释至上述浓度即可; 6 低于 1%溶液易水 2、聚合硫酸铁(PFS)的溶解与使用 1 PFS 溶液配制 a、使用时一般将其配制成 5%-20 %的浓度。 b、一般情况下当日配制当日使用,配药如用自来水,稍有沉淀物属正常现象。 2 加药量的确定 因原水性质各异,应根据不同情况,现场调试或作烧杯混凝试验,取得最佳使用条件和最佳投药量以达到最好的处理效果。 a、取原水 1L,测定其PH 值; b、调整其PH 值为 6-9; c、用 2ml 注射器抽取配制好的 PFS 溶液,在强力搅拌下加入水样中,直至观察到有大量矾花形成,然后缓慢搅拌,观察沉淀情况。记下所加的PFS 量,以此初步确定PFS 的用量;

d、按照上述方法,将废水调成不同PH 值后做烧杯混凝试验,以确定最佳用药PH 值; e、若有条件,做不同搅拌条件下用药量,以确定最佳的混凝搅拌条件; f、根据以上步骤所做试验,可确定最佳加药量、混凝搅拌条件等。 注意混凝过程三个阶段的水力条件和形成矾花状况。 a 凝聚阶段:是药剂注入混凝池与原水快速混凝在极短时间内形成微细矾花的过程,此时水体变得更加浑浊,它要求水流能产生激烈的湍流。烧杯实验中宜快速(250-300 转/分)搅拌 10-30S,一般不超过2min。 b 絮凝阶段:是矾花成长变粗的过程,要求适当的湍流程度和足够的停留时间(10- 15min),至后期可观察到大量矾花聚集缓缓下沉,形成表面清晰层。烧杯实验先以 150 转/分搅拌约6 分钟,再以60 转/分搅拌约4 分钟至呈悬浮态。 c 沉降阶段:它是在沉降池中进行的絮凝物沉降过程,要求水流缓慢,为提高效率一般采用斜管(板式)沉降池(最好采用气浮法分离絮凝物),大量的粗大矾花被斜管(板)壁阻挡而沉积于池底,上层水为澄清水,剩下的粒径小、密度小的矾花一边缓缓下降,一边继续相互碰撞结大,至后期余浊基本不变。烧杯实验宜以20-30 转/分慢搅5 分钟,再静沉 10 分钟,测余浊。 表1:PFS 适用范围及参考用量” 名称参考用量名 称参考用量 生活饮用水 1:20000-1:200000 纸箱厂废水1:5000- 1:10000 工业用水1:20000-1:200000 机加工乳化油废水1:5000- 1:12000 城市污水1:10000-1:50000 化工废水 1:3000-1:10000 电厂废水 1:10000-1:30000 油田钻井废水1:3000-

实验四、絮凝沉淀实验

上海江科教学器材有限公司 絮凝沉淀装置(4组实验) 型号:GJK28 一、实验目的 水处理中经常遇到的沉淀多属于絮凝颗粒沉淀,即在沉淀过程中,颗粒的大小、形状和密度都有所变化,随着沉淀深度和时间的增长,沉速越来越快。絮凝颗粒的沉淀轨迹是一条曲线,难以用数学方式来表达,只能用实验的数据来确定必要的设计参数。通过实验希望达到以下目的: 1、了解絮凝沉淀特点和规律; 2、掌握絮凝沉淀实验方法和实验数据整理方法。 二、实验设备与材料 1、水泵 2、配水箱 3、搅拌装置 4、配水管阀门 5、水泵循环管阀门 6、各沉淀柱进水阀门 7、各沉淀柱放空阀门 8、排水管 9、取样口 (1)沉淀柱:有机玻璃沉淀柱,直径D=100mm,柱高1700mm,沿不同高度设有取样口。 (2)配水及投配系统:配水箱、搅拌装置、水泵、配水管等 (3)取样设备(自备):定时器、烧杯、移液管、磁盘等。 (4)悬浮物分析所需设备及用具(自备):分析天平(感量0.1mg)、带盖称量瓶、干燥皿、烘箱等。(5)水样(自备):城市污水或人工配水等。 三、实验步骤 (1)将欲测水样倒入进水槽进行搅拌,待搅拌均匀后取样测定原水悬浮物浓度(SS)。 (2)开启水泵及各沉淀池的进水阀 (3)依次向1~4沉淀柱内进水,当水位达到溢流孔时,关闭进水阀门,同时记录沉淀时间。4根沉

淀柱的沉淀时间分别是20min、40 min、60 min、80 min、100 min 、120 min。(4)当达到各柱的沉淀时间时,沿柱面自上而下依次取样,测定水样悬浮物浓度。(5)将实验数据记入表1,计算结果记入表2 表1 絮凝沉淀实验数据记录表