重工作业流程

不良品处理作业规范、处理方法及管理制度

不良品物料处理作业规范 1、目的: 规范不良品退料流程,明确不良品归属和处理责任。 2、适用范围: 本作业程序适用于生产单位在生产过程中发现或产生的不良品处理,以及不良品仓库存处理。3、引用文件: 3.1 JS-COP-804 不合格品控制程序 3.2 JS-WI-PM-22 不良品处理作业规范 4、定义: 来料不良品:在物料进料检验过程中发现不符合零件承认书之要求;在制程中发现不良但属于 来料本身劣质和不合格品。 制程不良品:在制造过程中若因加工、组装、测试和包装等作业造成物料的划伤、脱漆、断脚、变形、破裂、坏死等或因产品元器件异常导致不良发生。 5、职责: 5.1 生产部: 负责在线不良品(来料和制程)反馈、报废申请及退库作业。 5.2品管部: 负责对不良品的性质判定及甑别材料所属供应商等评审,提供不良品检验报告。 5.3 采购部:负责对不良品处理意见的评审和最终处理决议的执行。 5.4 资材部: 负责不良品帐物管理,并监督、跟进落实相关部门对不良品的处理结果。 6、内容: 6.1 生产退料作业 6.1.1 产线在生产过程中发现有不良物料时,材料员按来料不良、作业不良区分合理包装存放,再办理退库作业。 6.1.2 物料员按不良属性开出“来料不良退仓单”(属来料不良),或“不良品退库单”(属作业不良、返修拆卸品),并附有品质小票,单据和小票内容必须填写有料号、品名、数量、不良原因、供 应商名称,然后交部门主管审核。 6.1.3 物料员将审核好的单据、物料、小票送随线IQC 裁定,IQC 对不良材料裁定其不良属性、供应商是否准确,包装是否合理,有问题的当场纠正,如果是作业不良的应注明处理意见,物料员根据品管裁定的不良属性分别送不良品仓退库。 6.1.4 不良品仓库收到物料员退来的不良品时,一定要核实单据、小票、实物是否一致,三者缺一不可,确认品管部所签署的意见并提供不良品检验报告,依据品管裁定的不良属性区分点收,退货单签字后留白联(仓库联)存底做帐,对描述不清楚、包装不合要求的拒收。 6.1.5 物料员拿仓库签字的退库单交物管开单,属“来料不良”的开调拨单领取良品材料,“作业不良”的开领料单超耗领取良品材料。 6.2 不良品仓库存处理作业: 6.2.1 仓管员每天对所进出的不良品(含来料、制程),按来料不良、制程不良、报废品做电子档帐,在次日9 点前转发至物管、采购部、品管部,以便不良品周转信息的查询。 6.2.2 急需材料、批量性的不良品要当天反馈给物管员和采购员附来料检验报告,以便及时处理,同时跟进处理进度,并将结果反馈给物管员和采购员。

原材料仓作业流程图

深圳市圣达威电子有限公司 产品防护储存控制程序 1目的 为确保公司的材料、半成品、成品在搬运、包装贮存及交货过程中得到有效的防护、管理,使产品质量符合规定的要求,以满足公司各部门之需求。 2范围 凡本公司原物料、半成品、成品之包装、搬运、储存及出货作业均属之。 3权责 仓库部:负责原物料、半成品及成品之进出控制、储存防护、发料、退料、退货及出货事宜。生产部:负责物料领用,半成品、成品生产、包装、入库作业过程中的产品防护; 生管部:负责根据客户要求、结合本公司实际生产状况合理排编生产计划、控制其生产用料、采购订料及提供具体的出货通知明细等; 业务部:负责客供物料之提领、退还,异常客供物料之协调、解决等。 品质部:负责原物料、半成品、成品的检验,并做好检验状态标识的防护,以及对超过复检周期的物品进行复验。 4定义 无 5作业内容 5.1物料收料作业 供应商交货时,需附送货单送交仓库部收料员,并将物料放置于待检区,收料员核对采购订单资料无误后,会同供应商当面清点数量,收料员在送货单上签名盖章并留存一联存底,从而完成收料作业。 5.2 检验作业 5.2.1 收料员根据供应商的送货单填写《物料验收单》送品质部门IQC检验。 5.2.2 IQC根据《进料检验程序》进行物料检验,检验完成后,IQC注明检验结果并将《物 料验收单》返回收料员,收料员依据返回的《物料验收单》的判定结果,将良品物料 转交各仓仓管,并由各仓仓管开立《入库单》办理入库入帐手续后,留存《入库单》 第三联,将第二联送交采购员,采购员确认无误后送交财务部。 5.2.3 品质部IQC检验时,一般性物料需于一个工作日内完成,并做出判定处理结果;紧 急性物料需于二个小时内完成,并做出判定处理结果。 5.3 退货作业 5.3.1 IQC检验发现不良物料时,记录于《进料检验报告》,再送交采购员(包括原物料及 半成品)处理。 5.3.2 经IQC检验不合格之物料,IQC必须加以标示、放置于指定位置,由仓库部收料员 开立《退货单》,并知会物控员、采购员,由采购转知供应商续办。 5.3.3 供应商接获采购员的物料不合格退货通知后,双方同时协调如何采取改善措施,不 合格物料派员来厂筛选、载回处理等。 5.3.4 IQC判定不合格之物料,经供应商采取适当处理措施后,必须重新按5.1物料收料

作业流程

保洁作业基本原则 1、先检查后作业的原则,即:在开展作业前,应先对拟清洁区域内的设施、 物品及环境的脏污程度进行察看,以全面掌握区域内的卫生状况。 2、先重点后一般的原则,即:首先清扫在察看过程中发现的污染情况较严 重的区域,之后再清扫污染程度较轻微的区域。 3、重点区域重点保洁的原则,即:对污染严重的区域,在清洁时间、清洁 力度、工具的清洗频次等方面应加强,以确保重污染区得到重点清洁; 相反,对于保洁状况较良好的区域,则应适当减少保洁频率,以提高保 洁效率。 4、重点巡回保洁的原则,即:按正常的工作流程对(如人员进出频次较高、聚集人数较多的通道、大厅、公共卫生间等)进行重点巡回检查。 注重环保 配合校园整体环境布置及建筑风格,从美化环境、方便教职工、有利于环境保护的角度出发,进行校区卫生设施建设,通过与客户沟通协商解决的方法,将室内外垃圾收集箱、果皮箱、垃圾中转站、清洁用品及工具房、清洁用具和工具等卫生设施设计成为精美、实用、体现校园特色的建筑小品等。 1、垃圾收集袋装化:垃圾统一采用袋装化收集,无扬散,垃圾日产清。 2、垃圾环保处理:可回收垃圾和不可回收垃圾分类存放,校外分捡。 3、环保垃圾站日产日清,每日消毒。 做好清洁作业过程的安全防护措施

清洁作业中有许多安全因素需要重视,例如高空作业安全措施不足可能 给作业人员自身带来安全问题,同时也将影响行人的安全;大堂拖洗过程中 若不注意搞好安全防滑措施,可能会造成行人滑倒。因此,在进行清洁服务 工作的同时搞好安全宣传工作,树立大家的安全意识,做好作业人员和行人 的安全防护措施是一项十分重要的工作。 进出口、楼道等使用率高的公共区域 由于楼内进出口、大堂、楼道使用率较其它地方多,因此必须保障这些地方与楼内地面清洁度达到一致,避免产生强烈的反差。 1、定期对大堂地面进行彻底清吸、抛光。 2、日常保洁要求每天对地面进行不间断推尘,大堂内的其他部位, 如玻璃、柱面、墙面、台面、椅子、栏杆、沙发、灯座等,要经常清洁,保持光亮、明净。 3、操作过程中,根据实际情况,适当避开人流密集的区域,待人流 离散后,再予以补做;进出频繁和容易脏的区域,要重点拖擦,并增加拖擦次数。 4、做好大堂及出入口地面的防滑和温馨提示工作,配备齐全的指示标识和警示牌。在拖洗作业过程中以及下雨天或天气潮湿时,在大堂或信道口明显位置放置“小心地滑”的警示牌,加拖擦次数,以防摔跤及将雨水带进楼内并采取有效措施进行防滑处理。 5、卫生标准 (1)保持地面无脚印、无污渍、无烟蒂、无痰迹、无垃圾。

中石化直接作业环节JSA模板

直接作业环节作业安全分析(JSA) 模板

为方便企业正确运用JSA分析方法,现编制直接作业环节JSA分析模板使用手册,供企业参考使用。 直接作业环节作业安全分析主要包括作业步骤划分、各步骤存在危害因素描述、现有控制措施描述、补充措施描述等内容,具体分析步骤和内容详见直接作业环节JSA提示表,JSA分析表具体填写说明如下: 一、直接作业环节JSA提示表说明 1.作业步骤/作业步骤细分栏 作业步骤划分是直接作业环节JSA实施的基础,需要JSA人员将作业活动按实际作业程序件划分。 为了便于各企业统一使用,将各作业内容规范为作业前安全措施确认、作业活动、完工验收三大步骤。企业应在上述大步骤的范畴下,结合实际作业,进行细化分列,划分出各项作业的具体步骤。 作业步骤的细化和描述原则如下: (1)作业步骤划分不能太过笼统,也不宜太细。划分的步骤不能太笼统,否则会遗漏一些步骤以及与之相关的危害。另外,步骤划分也不宜太细,否则会极大增加JSA工作量,降低效率。一项作业活动的步骤一般为3-8步,如作业活动步骤实在过多,则可以将该作业活动分为两部分进行JSA。

(2)作业步骤划分务必保证各个步骤顺序正确。顺序改变后的步骤在危害分析时有些潜在的危害可能不会被发现,也可能增加一些实际并不存在的危害。 (3)作业步骤描述要简练。只需说明做什么,而不必描述如何做。 2.危害因素辨识提示栏(注1) 作业步骤划分完成后,需要全面辨识每一个步骤中存在的危害因素,了解、认知作业风险。危害因素辨识提示栏(注1)中给出了作业过程中“人、机、环、管”四个方面可能存在的危害因素,以帮助JSA人员全面思考所分析步骤中可能存在的危害。 使用时,JSA人员可在注1栏内勾选该作业步骤可能存在的危害因素,然后结合作业实际,对危害因素加以细化,填入“危害因素描述”栏中。例如,在“用火作业”这一步骤中,可勾选提示栏的危害因素“无防护装置”,然后结合作业实际,具体描述危害因素为“未在管道处加设盲板”;或勾选提示栏中“缺乏监控设备”,然后结合实际,填写危害因素为“现场监控不足”。 为了方便使用,本提示表中对于部分危害并未详述,例如“违章作业”一项,便可细分为:操作错误,忽视安全,忽视警告;人为造成安全装置失效;使用不安全设备;手代替工具操作;物体(成品、工具、切屑)存放不当;冒险进入

作业流程

作业流程管理说明

一.工作单开单总体流程

客户 AE开工作单 AE传递 营业主管确认(单位主管确认) AE传递

二.工作单在创意部运作方式 (A)前期:创意提案阶段 (B)后期:执行制作阶段 (C)工作号说明 (D)CHECK事项

客户负责人开卡←→客户总监确认 ↓ 内部工作简报会 ●客户小组 ●创意小组 ●创意总监 ●媒介经理 ↓ 流程督导登记卡号 设立工作袋,分发工作卡 ●工作卡原件→客户负责人 ●工作袋附工作卡→创意组长 ●工作卡复本→创意总监 →流程督导 →财务 ↓ 流程督导于拟案前一天提醒 客户负责人/创意总监/媒介经理作提案准备 ↓ 拟案(参加:客户小组/创意小组/媒介小组) 流程督导复印提案资料并存档 ↓ 客户负责人询制作估价 程序:客户负责人 ↓ 制作←→创意组长 ↓ 客户负责人 ↓ 提案/报价 注: ●修正工作同此作业流程,由客户负责 人开修正卡。 ●修正超过三次,由客户小组同客户重 新讨论/修改策略。

客户确认→客户负责人开修正卡(制作用,同一卡号) 提案/报价↓ 分发修正卡 ●修正卡原件→客户负责人 ●修正卡复本→创意组长 →制作管理 →流程督导 ↙↘ 客户负责人制作负责人↗客户负责人→客户 客户付款←→请款提书面进度→创意组长 ↘流程管理 ↓ 制作负责人发包制作→第三协作单位 ↓ 流程于完工前三天提醒若发生意外,制作管理须 制作管理(印刷/制作)立即书面报告客户负责人 及创意组长 ↓ 制作验收发包工作←→创意总监确认 通知客户负责人接收 流程收集样品存档 ↓ 客户负责人结卡 ↓ 通知财务部结算 ↓ 工作袋存档

作业流程

作业流程 一、事前资料收集 先了解客户所brief的事情是什么 AE基本动作培训 作业流程与作业时间 1999年11月13日-14日 找出他为什么要brief的理由 针对他可能产生的问题去了解相关资料 AE的任务: 1.与主管讨论客户brief可能的问题是什么 2.市场量变化、竞争态势、消费者是谁、市场机会在哪里、 广告量/质 3.确定所需资料有哪些,赶快收集资料研读 二、Client Brief 沟通重点: 1.行销目标&行销目的 2.遇到了什么问题 AE的任务: 1.详细作笔记 2.就你事先了解的状况提出疑问/切记!问聪明的问题 3.会议结束,Review一遍,你所理解的与客户一致(会议 总结) 4.客户需提供的资料?预算 ?特殊限制要求或时间限制 ? brief资料/最好有明确目标三、开立工作卡 动作: 1.24小时之内,撰写好会议记录,确认会议结论双方认知 2.搜集相关资料以作为内部brief之参考资料 3.拟订作业时间表(以提案日反推,须提前完成,以免措手 不及) 4.Brief前先协调内部人员会议时间并告知确定时间&地点 5.工作卡+相关资料+作业时间表 注意事项: 1.内部brief是可被讨论的 2.必要时,请相关人员消化资料后,第二天再一次沟通疑问 四、内部讨论 AE的任务:

1.召集会议 2.动脑 3.主动提供想法 4.要有结论 5.定下下一步动作的时间/分工 注意事项: 业务人员只要确认方向是对的,好不好是相关人员的责任 五、提案前内部确认会议 AE的任务: 1.检视提案内容 2.Rehearsal 注意事项: 1.Rehearsal务必认真,不要嬉皮笑脸 2.研究如何提案&流程最好 六、AGENDA 注明会议时间、地点、内容、提案人、参与人员、提案时间 注意事项: 需以电话&传真确认时间&协调 七、Presentation AE的任务: 1.详作笔记 2.明确会议总结共识 注意事项: 1.听取客户意见&看法,要判断客户所说的是对的还是有 问题 2.尽量做到提案一次OK,以节省成本 八、内部检讨 AE的任务: 1.检讨此次提案的问题(非责任推委,只是要让我们能 更成长) 2.以内部会议记录形式发给相关人员确实遵守执行 3.修改&执行工作分配&执行时间表 4.会议记录24小时以内于客户确认会议结论 九、执行&估价 AE的任务: 1.确定所估价内容有无需要外围单位支援/协力单位报价 2.填写外发申请单请主管核示 3.估价单拟定后,必须再次确认其正确性,并交主管核示 注意事项:

重工作业规范

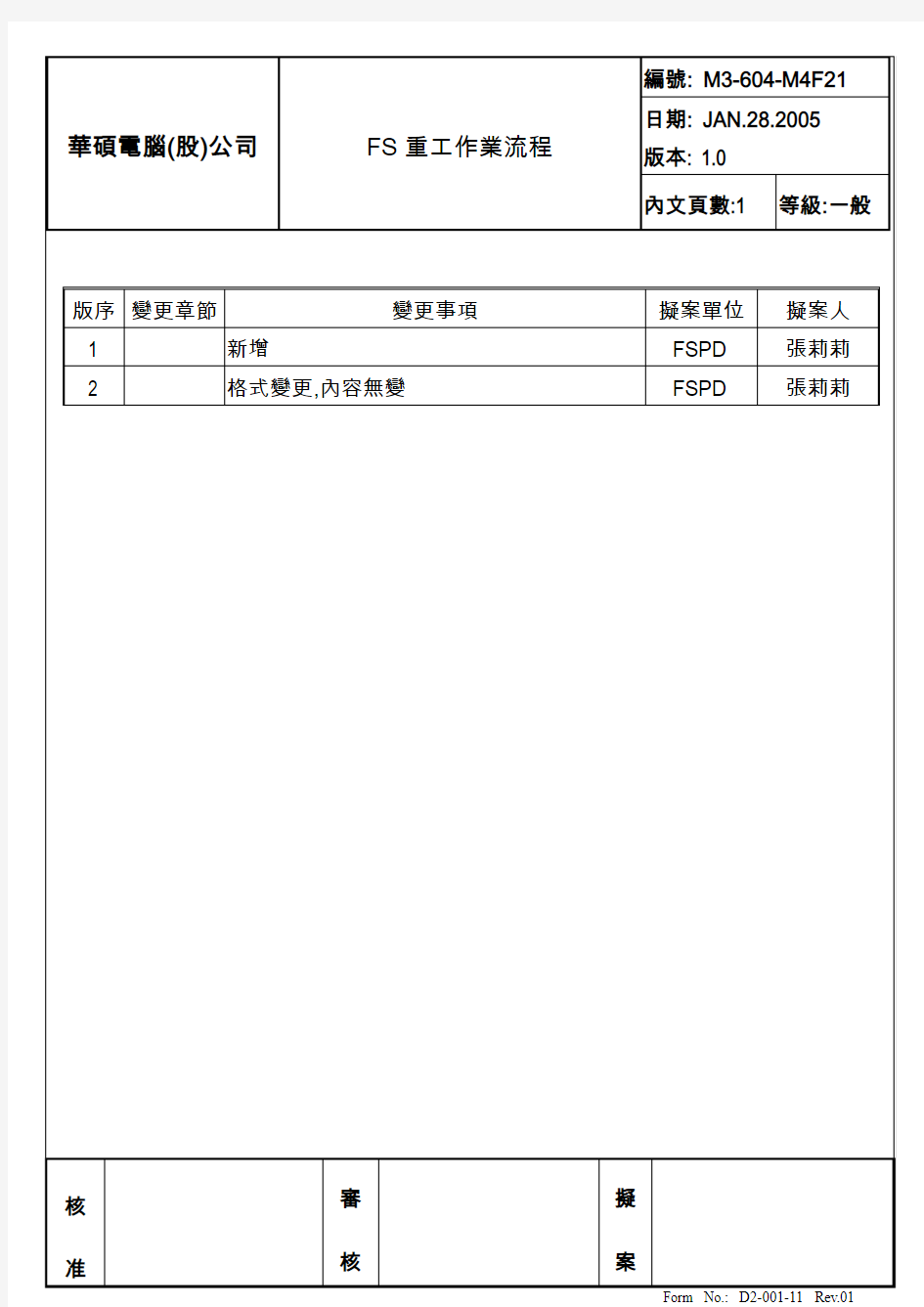

版次审核管理表:

文件名称 重工作业办法 文件编号XX 版本00 制订 单位 工程部5 作业流程图: 5.1 重工作业流程图 步骤权责单位流程图流程步骤說明使用窗体00 開始 研发单位 行销单位 01 生产单位 參管理重点6.1 E-mail 项目工程机种担当參管理重点6.2 重工作业指导书 02 责任单位担当及主 管RD 机种担当及 主管/ 生产管理课 03 机种担当及主管/ 品保QE 机种担当/ 品保QC 课长/制造 各组组长及经理 工程经理修改会签意見 參管理重点6.3 重工作业指导书 參管理重点6.4 04 文管室05 NO 审核 YES 參管理重点6.5 重工作业指导书 制造/ 品保06 1. 參管理重点6.6 SOP 重工作业指导书 制造/品检/品管缴库单结束 責任單位 提出需求 重工作業指導書製作 發行 執行重工作業

文件 名稱 重工作業辦法 文件編號XX 版本00 制訂 單位 工程部 RW - 公元年份后兩码月份兩码日期兩码(0~9) 文件版次 流水码一码(00 开始) 6.2.2.3 重工产品型号:填入此次重工之产品型号。 6.2.2.4 重工品号:填入此次重工之品号。 6.2.2.5 制表:制表人员签名处。 6.2.2.6 校对:项目工程课长校对签名处。 6.2.2.7 核准:工程单位经理签名处。 6.2.2.8 制表日期:依制表日期填上公元年月日 6.2.2.9 收文单位:依实际需求勾选收文单位及填入须输出几份﹙□制 一部□品保□工程□生管□制二部□其他﹚。 6.2.2.10 主旨:简单填写此次重工之原因。 6.2.2.11 說明:填写问题点及对策内容。 6.2.2.11.1 问题点:详细說明此次重工之问题点。 6.2.2.11.2 对策:针对问题点提出有效之改善对策。 6.2.2.12 左证清单:依6.1.1。 6.2.2.13 「产品设计变更申请連络单」參考“设计变更作业管制办法"6.2.2.14 制造工程负责检具/SIP 及样品修改且于「重工作业指导书」之检具/SIP 及样品修改欄位签名并填入完成日期。 6.2.2.15 重工數量由生管单位机种负责人填写包含已出货/产品仓/成品 仓/ 半成品仓/线边仓/原物料/采购中之數量,有库存于各欄位 打V 并填入數量,无库存则打X,品号由项目工程提供。 6.2.2.16 BOM 修改由工程 ERP 助理协助处理。 6.2.2.17 重工标示:项目工程机种负责人依机种重工次數勾选﹙□1 棕 □2 红□3 橙□4 黄□5 綠□6 藍□7 紫□8 灰□9 白﹚或勾 选改入新品号。 6.2.2.18 工时:由 IE 计算确认后签名于「重工作业指导书」,供制 造计算效率之依据。

项目施工作业流程图及说明模板

项目施工作业流程 图及说明

项目施工流程图及说明

一、施工准备.............................................................. 错误!未定义书签。 1.1制定项目管理班子............................................. 错误!未定义书签。 1.2 熟悉合同............................................................. 错误!未定义书签。 1.3 确定施工队形式................................................. 错误!未定义书签。 1.4 筹划施工机具..................................................... 错误!未定义书签。 二、前期进场.............................................................. 错误!未定义书签。 2.1 接触现场管理单位 ............................................ 错误!未定义书签。 2.2 图纸会审............................................................. 错误!未定义书签。 2.3 安排施工场地..................................................... 错误!未定义书签。 2.4 编制施工总进度................................................. 错误!未定义书签。 2.5 开工报告............................................................. 错误!未定义书签。 三、全面施工.............................................................. 错误!未定义书签。 3.1 材料进场报验..................................................... 错误!未定义书签。 3.2 编制阶段性施工进度并报审 ............................ 错误!未定义书签。 3.3 技术交底............................................................. 错误!未定义书签。 3.4 按施工进度进行主体安装 ................................ 错误!未定义书签。 3.5 施工质量控制..................................................... 错误!未定义书签。 3.6 施工安全控制..................................................... 错误!未定义书签。 3.7 施工用料控制..................................................... 错误!未定义书签。 四、调试...................................................................... 错误!未定义书签。 4.1 设备初调............................................................. 错误!未定义书签。

挖掘机的典型作业流程

挖掘机的典型作业流程: (1) 整机移动至合适的工作位置 (2) 回转平台,使用工作装置处于挖掘位置 (3) 动臂下降,并调整斗杆、铲斗至合适位置 (4) 斗杆、铲斗挖掘作业 (5) 动臂升起 (6) 回转工作装置至卸载位置 (7) 操纵斗杆、铲斗卸载 主机的工作有两项特殊要求:①实现各种主要动作时,阻力与作业速度随时变化,因此,要求液压缸和液压马达的压力和流量也能相应变化;②为了充分利用发动机功率和缩短作业循环时间,工作过程中往往要求有两个主要动作(例如挖掘与动臂、提升与回转)同时进行复合动作。 液压挖掘机一个作业循环的组成和动作的复合主要包括: (1) 挖掘:通常以铲斗液压缸或斗杆液压缸进行挖掘,或者两者配合进行挖掘,因此,在此过程中主要是铲斗和斗杆的复合动作,必要时,配以动臂动作。 (2) 满斗举升回转:挖掘结束,动臂液压缸将动臂顶起,满斗提升,同时回转液压马达使转台转向卸土处,此时主要是动臂和回转的复合动作。 (3) 卸载:转到卸土点时,转台制动,用斗杆液压缸调节卸载半径,然后铲斗液压缸回缩,铲斗卸载。为了调整卸载位置,还要有动臂液压缸的配合,此时是斗杆和铲斗的复合动作,间以动臂动作。 (4) 空斗返回:卸载结束,转台反向回转,动臂液压缸和斗杆液压缸配合,把空斗放到新的挖掘点,此时是回转和动臂或斗杆的复合动作。 (5) 整机移动工况:将整机移动至合适的工作位置。 (6) 姿态调整与保持工况:满足停放、运输、检修等需要。 (7) 其他辅助作业工况:辅助工作装置作业工况。 SWE50H液压挖掘机的主要参数 整机重量(kg)4680 标准斗容(m3)0.18 履带板宽(mm)350 高/宽/长(mm)2593/1950/5321 推土铲宽x高(mm)1960x300 铲斗挖掘力(kN)44 斗杆挖掘力(kN)26.7 最大牵引力(kN)45.2 动臂偏转角度(°)50(左)75(右) 行走速度(km/h) 4.5/2.4

不良品维修流程

浙江点金照明有限公司文件名称:不良品维修流程 文件编号:WI-EN- 版本版次:A/0 总共页数:页 修订日期:2016年5月4日 生效日期:2016年5月4日 编制:______________ 审核:______________ 批准:______________

1 目的 为了规范不良品的维修,使不良品能有效、快捷的返修,避免影响生产流水线作业,同时根据不良品维修情况改善产品品质。 2 范围 适用于本公司灯具产品。 3 职责 3、1 工程部:指导维修作业,统计与分析维修记录并实施对策; 3、2 生产部:规范落实维修作业,监督不良品进出维修过程; 3、3 IPQC:确认不良品分类与维修后品质; 4 内容 4、1 不良品分类与标识 4、1、1 SMT车间: 不良品来源目检或测试站,分为外观不良与功能不良,目检站产生的外观不良品用不良箭头标签标识不良部位,测试站产生的功能不良品用不良标签标识并在标签上写明现象,如不亮、独眼、色差等,不良情况同时记录在生产不良报表上。 4、1、2 PCB车间: 不良品来源功能测试站(补焊目检站不良品由补焊线返修),测试站产生的功能不良品用不良标签标识并在标签上写明现象,如不亮、功率高、色差等,不良情况同时记录在生产不良报表上。 4、1、3 组装车间: 不良品来源外观目检站、功能测试站与暗房测试,外观目检站产生的不良品用不良箭头标签标识不良部位,功能测试站与暗房测试站用不良标签标识并在标签上写明现象,如不亮、功率高、色差、无感应等,不良情况同时记录在生产不良报表上。 4、1、4 包装车间: 整灯不良品退给组装车间,组装车间根据分类标识。 4、2 维修作业 4、2、1 送修:

标准化作业流程

标准化作业流程 Prepared on 22 November 2020

附件 供电所标准化作业工作流程 供电所标准化作业流程包括安全管理、生产管理、营销管理、专业管理、优质服务、综合管理六个方面,共计46项工作流程,分别为: 1.安全管理工作:安全性评价工作流程、“工作票”管理工作流程、“操作票”工作流程、安全工作(制度)实施流程、周安全活动流程、安全生产例会流程、安全监督检查工作流程、电力设施保护条例实施流程、两措运行管理工作流程、交通安全管理工作流程、防火安全管理工作流程、事故调查分析工作流程、安全工器具管理工作流程、双电源自备电源管理工作流程、漏电保护器管理工作流程。 2.生产管理工作:设备巡视管理流程、春(秋)查管理工作流程、设备检修工作流程、预防性试验管理工作流程、设备资料(台帐)管理工作流程、设备评定级管理流程、缺陷管理工作流程、备品备件管理工作流程、技改工程管理工作流程。 3.营销管理工作:高压业扩工程管理工作流程、低压新装工作流程、低压变更用电工作流程、电费抄核收工作流程、欠费催收停电复电工作流程、电能表计量管理工作流程(客户产权)、电能表计量管理工作流程(公司产权)、用电检查工作流程。 4.专业管理工作:电压无功管理工作流程、电压监测点管理工作流程、供电可靠性目标管理工作流程、计划停电工作流程、临时停电工作流程、事故停电工作流程、线损管理工作流程。 5.优质服务工作:优质服务工作流程、电力紧急服务工作流程。 6.综合管理工作:经济活动分析会工作流程、培训工作流程、仓储管理工作流程、QC小组活动流程、考核工作流程。

1.安全性评价工作流程图

(经典)物流装车标准作业流程

装车标准作业流程 1.目的 1.1保证货物安全,完好,准确,高效运输。 2.责任 2.1仓库操作员工负责测量货物的重量体积数据,严格按照装车原则进行装车,装车过程中严格杜绝野蛮装卸; 2.2客服专员负责装车清单制作,装车信息的系统录入,始发港和目的港之间的联络和沟通; 2.3客服专员负责将客户要求传达给始发港和目的港的操作人员; 2.4营运主管负责监控装车,确保装车标准按照装车作业标准流程推行。 3,范围 3.1适用于上海新津物流有限公司长途干线运输装车和短途配送装车业务,以及临时外租车辆运输业务。 4.操作流程 货物准备 所有货物按照提货单号,打印标签,粘贴标签到货物外箱统一的位置,标签信息准确清晰;客户货物包装箱为销售包装不能粘贴标签的,可以粘贴在封箱胶带的位置,或者使用客户的标签作为我们的识别标签但需要在系统上面给予注明,便于识别和分拣; 装车前准备 仓库检查统计每票货物的体积和重量,确保整车货物不超载,合理配载做到装载率最大化,目标是货物体积和要达到车厢水容积的88%; 客服专员在装车清单上面清晰的体现货物在车厢中的位置安排,根据卸货顺序和目的港配送顺序,反向装车,也就是最后卸车的货物最先装车; 客服专员做好系统信息录入,确保不漏票,做到每票都能够信息清楚地录入到系统中; 始发港客服与目的港客服做好信息沟通,确保每票业务的客户需求能够准确传达到始发港和目的港每个操作员工。 4.3装车原则 4.3.1同一送货地点的货物相邻装载; 4.3.2同一票的货物相邻装载; 4.3.3严格按照重不压轻,大不压小,曲不压直的原则进行码放; 4.3.4在装载过程中,货物外箱指示箭头的方向为正向向上的方向,没有箭头的外箱以箱体文字或者自有标签文字方向作为正向向上方向,严禁货物倒置和侧向码放; 有禁止倾斜角度要求的货物,严格按照外箱指示操作,禁止超过要求的倾斜角度; 带有水平测试标识的货物要严格水平方向操作,禁止任何角度的倾斜; 同排不同层之间的货物要交叉层叠码放,不同排之间的货物如果是相同的货物要错位码放,如果是不同外箱尺寸的货物要形成层间落差码放; 托盘或者纸箱货物上面加码其他货物,中间要增加木板,以均匀分散压力保护下层产品不受损伤; 在不违反以上装车原则的情况下,重货尽量放到车前部中部,轻货置后码放; 托盘货和散货混装,托盘货和散货不同排之间交错码放; 大件商品,如油桶,设备与纸箱货物在同一部车中配载,油桶和设备之间的底部要钉木块加以固定,避免大小货物随车晃动产生破损; 如果不能装满车,货物要阶梯下降式码放,且不同排间要交错层高码放;

不良品作业管理规范

1、目的: 规范不良品退料流程,明确不良品归属和处理责任。杜绝不良品被误用流通。 2、适用范围: 本作业程序适用于生产单位在生产过程中发现或产生的不良品处理,销货不良以及不良品仓库存处理。 定义: 来料不良品:在物料进料检验过程中发现不符合零件承认书之要求;在制程中发现不良但属于来料本身劣质和不合格品。 制程不良品:在制造过程中若因加工、组装、测试和包装等作业造成物料的划伤、脱漆、断脚、变形、破裂、坏死等异常导致不良发生。 销货不良:即客退不良,是产品未达到客户的品质要求而造成的不良。 5、职责: 5.1 生产部: 负责在线不良品(来料和制程)反馈、报废申请及退库作业。 5.2品管部: 负责对不良品的性质判定及甑别材料所属供应商等评审,提供不良品检验报告。 5.3 采购部:负责对不良品处理意见的评审和最终处理决议的执行。 5.4 资材部: 负责不良品帐物管理,并监督、跟进落实相关部门对不良品的处理结果。 6、内容:

6.1 生产退料作业 6.1.1 产线在生产过程中发现有不良物料时,材料员按来料不良、作业不良区分合理包装存放,再办理退库作业。 6.1.2 物料员按不良属性开出“来料不良退仓单”(属来料不良),或“不良品退库单”(属作业不良、返修拆卸品),并附有品质判定结果,单据内容必须填写有料号、品名、数量、不良原因、供应商名称,然后交部门主管审核。 6.1.3 物料员将审核好的单据、物料、小票送随线IQC 裁定,IQC 对不良材料裁定其不良属性、供应商是否准确,包装是否合理,有问题的当场纠正,如果是作业不良的应注明处理意见,生产部门根据品管裁定的不良属性分别送不良品仓退库。 6.1.4 不良品仓库收到物料员退来的不良品时,一定要核实单据、小票、实物是否一致,三者缺一不可,确认品管部所签署的意见并提供不良品检验报告,依据品管裁定的不良属性区分点收,退货单签字后留白联(仓库联)存底做帐,对描述不清楚、包装不合要求的拒收。 6.1.5 物料员拿仓库签字的退库单交物管开单,属“来料不良”的开调拨单领取良品材料,“作业不良”的开领料单超耗领取良品材料。 6.2 不良品仓库存处理作业: 6.2.1 仓管员每天对所进出的不良品(含来料、制程),按来料不良、制程不良、报废品做电子档帐,并对其做明确不良标识,及时通知采购部、品管部,以便不良品周转信息的查询。 6.2.2 急需材料、批量性的不良品要当天反馈给物管员和采购员附来料检验报告,以便

作业现场安全管理典型经验参考文本

作业现场安全管理典型经 验参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

作业现场安全管理典型经验参考文本使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 一、大型作业现场安全管理流程图。(见附表一) 二、大型作业现场安全管理工作流程说明。 工程管理领导小组:根据计划安排或项目批复方案, 领导小组组织对工程设计图纸、资料进行分析审查,认为 却有必要性和图纸资料无误后向工程管理组、安检质检组 下达安全作业任务。 工程管理组:根据工程管理领导小组下达的工作任 务,组织对施工现场进行勘察,提出施工方案上报工程管 理小组审查通过后,下发现场施工管理组。 工程管理组应审签施工设计图、材料供应单、旧材料 回收单(现场抽查),经领导小组审批后,材料供应单、 旧料回收单共一式三份,一份存查(盖存查章),一份交

财务供应组发、收料(盖发、收料章),一份交施工单位领、缴料(盖领、缴料章);施工设计图共一式六份,一份存查,一份转验收组,四份交施工单位施工(其中一份交安检质检组)。 安检质检组:根据工程领导小组下达的安全任务组织对施工现场勘察提出“三措一案”上报工程领导小组审查,审查通过后下发专(兼)职安全员执行。 安全施工实行分层控制、分级负责制。局工程管理组、施工单位、各施工队共同构成三级安全管理网,各级负责人为本级安全第一责任人,并设立专(兼)职安全员,建立各级安全责任制。 施工现场管理组:根据工程管理组下达施工方案编制施工计划、作业指导书、提交材料计划,经工程管理组审查同意后,分批签定工程施工责任书,施工单位不得再行转包。

造船作业流程

一、造船作业流程 现代造船模式的设计阶段划分 一般将船舶设计分为初步设计,详细设计和生产设计三个现代造船作业模式,也有的加入转换设计,将船舶设计分为四个阶段。四个阶段的设计内容示意图如下: (1)初步设计(又称合同设计) 初步设计的主要任务是根据船舶技术任务书中的各项要求,通过理论计算、资料对比和必要的试验,初步确定船舶的主尺度、技术性能和船舶的重量。这个阶段完成详细的设计规格说明书、船体型线图、总布置图、中横剖面图、机舱布置图、主要设备厂商表等。它们既是船舶报价的主要资料,又是后续阶段设计的依据,其中包含报价设计、合同设计,该阶段也被称为“合同设计”。 (2)详细设计 在初步设计的基础上,经过必要的修改,然后按船舶原理详细设计计算船舶的航海性能、船体强度,以确保船舶总统技术性能的要求。更合理地考虑全船的舱室、机械设备的布置。更精确更详尽地绘制船体区域大段图样和各舾装、系统布置图。由于该阶段按验船机构和合同有关规定提供图纸和技术文件的送审和认可,所以该阶段也被称为“送审设计” 初步设计和详细设计,基本上属于“产品设计”,它提供的是船舶制造的完工状态,解决“什么样的船”的问题。 (3)转换设计 转换设计是在详细设计的基础上把系统设计转变为区域设计的前奏,该阶段所产生的转换设计图纸,比如船体分段结构图和舾装综合布置图,是后续生产设计的依据,但是不用于现场的施工。 (3)生产设计 生产设计是在转换设计的基础上,结合船厂的实际情况,按照区域/阶段/类型进行产品作业任务的分解和组合,绘制工作图表,记入各种工艺技术指示和各种必需数据。提供零件加工、船体装配、设备安装的方法和程序。也就是尽可能地提供现场施工必需的各种指令信息。使生产设计提供的图纸、表册等资料成为指导现场施工的唯一依据。 转换设计和生产设计均是以造船模式组织造船生产为原则、以解决“怎样造船”为目标的区域设计

(推荐)不良品处理流程

不良品处理流程 1、目的 为了加强不良品管制,有效防止不良品的漏失及不良报表的记录真实性,特制订本流程。 2、适用范围 适用于公司制程不良品、检验验出不良品和客户检出不良品及不良品维修管制。 3、职责 3.1 质检部: 3.1.1负责不良品分析&确认。 3.1.2 负责监督生产部门之不良品识别,区分的执行。 3.2技术部: 3.2.1 负责不良品分析&确认。 3.2.2 协助有关工艺技术方面问题的解决; 3.3 生产部门: 3.3.1 作业员负责自检发现不良品。 3.3.2 全检人员发现不良品,使用红色不良标签或美纹胶纸进行标识区分, 并认真填写检验日报表。 3.3.3 维修人员负责依维修流程对不良品进行维修,并认真及时地填写维 修记录表。 3.3.4 车间主任负责不良品分析&确认。

4、作业流程 4.1 不良品标识管理: 4.1.1 由各生产部门依实际不良进行标识(小零件直接放入红色不良盒内)。 4.2 不良品发现: 4.2.1 作业前,作业员应先对上工站作业品质进行确认,如发现异常立即返还上一工站。再对原物料外观进行基本确认,如发现来料不良时,立即将不良品放入不良盒。 4.2.2 作业完毕后,应对本工站的作业品质进行确认,无误后方可投入下一工站。如发现作业不良,立即将不良品放入不良盒。 4.2.3 测试工站检测到不良品时,先将产品顶部贴纸并在上面描述清不良现象,然后放在不良品区域内。并作好相应记录。注:所有测试发现的不良品,不可进行第二次测试。 4.2.4 外观检验工站发现产品不良现象,用红色水笔对不良部位进行标识,然后将不良品放入不良区域内,并立即相应记录。 4.2.5 当发现不良时,应及时反馈上级主管。 4.2.6 各工序作业员不可私自维修不良品。 编制:审核:审定:

重工作业管理办法

重工作业管理办法 作业文件 GX-MQ-004 起草: 审核: 批准: 20 年月日发布 20 年月日实施

1.目的:为公司所有需重工或变更之成品、半成品重工时建立标准的重工、返工流程。 2.适用范围:公司品保判退、客户投诉/验退、库存品重工、订单变更或工程变更之成品、半成品重工均适用之. 3.权责: 3.1生产部: 按标准进行重工作业,不良品的重工、记录、重工后的标识。 3.2品保部:不良品标识、隔离、判定、分析、重工OK品的检验。 3.3工程部:工程变更通知单、品质异常处理确认及重工流程制作,重工品的不良分析。 3.4生管:不良品的重工指令单以及重工后产品储存、隔离、出货处理。 3.5各相关部门:不良品的协助处理。 4.定义:无 5.作业内容: 5.1 包装部分重工程序: 5.1.1 只限定于改变包装方式、客户标签、外箱标签和包装材料的重工。 5.1.2 简单的重工流程: 拆外箱包装材料部分重工(详见重工流程)包装 FQC 入库 OQC 出货 5.2 产品重工程序: 5.2.1 简单的重工流程: 拆外箱拆成半成品半成品重工(详见重工流程)外观、功能检测 FQC 入库 OQC 出货 5.3 工程部在重工前制作好重工作业指导书(需要时),作业内容须简单扼要(参考现有作业指导书和检验规范),重工部门重工时把重工作业指导书挂在重工区。 5.3.1 重工作业时使用的治工具及治工具的使用,参照相关的三级文件及重工作 业指导书和一些特殊要求。 5.4 重工作业指导书应依据品质异常联络单、会议记录的内容制作。 5.5 生管在重工前依据实际需要发行重工单和发放适当数量的重工材料。 5.6 重工产品种类 5.6.1 新产品开发时,不合格可修整的产品;

标准作业程序

Part 1 Scanning THz waveform analyzer標準作業程序 <請搭配標準作業影片>

雷射參數: ●4-pass輸出400 mW。 ●Probe beam:CCD2 得到的probe beam profile peak intensity須 小於183 counts,DC背景約30 counts ( with filter NG4-1、 NG9-2、NG3-2);脈衝長度30fs。 ●Pump beam:50 mW;脈衝長度30fs。 注意事項:Probe beam與pump beam能量不可超過上述標準,否則有打壞ZnTe晶體的危險,請操作人與使用人注意。 光學元件參數標記: ●Compressor中的分光鏡:R =80 %。 ●λ/2波長板角度:265°(P)。 ●glan polarizer角度:245°(P)。 ●ZnTe (size:5x5x0.3 mm)角度:190°。 ●ZnTe (size:20x20x1 mm)角度:233°。 ●λ/4波長板角度:168°。 ●Wollaston prism角度:248°。 ●Pump beam grating position:650μm(當pump beam脈衝長度 為30fs)。 ●ZnTe crystal damage threshold:3 mJ/cm2 with 800 nm。

THz反射率: JML mirror:90%。 ITO:26% Protected Au coating on Al substrate:99% 實驗操作流程如下: 步驟1. 光路校準 P robe beam: (1)將probe beam出compressor的iris圈小至產生適當對光大小繞射條紋。 (2)調整反射鏡M1與M2將光對過光圈I1與I2。 (3)反覆調整反射鏡M1與M2至光路準直。 (4)調整反射鏡M3與M4將光對過光圈I3與I4。 (5)反覆調整反射鏡M3與M4至光路準直 (6)將probe beam出compressor的iris全開。 Pump beam: (1)將pump beam出compressor的iris圈小至產生適當對光大小繞射條紋。 (2)調整反射鏡M1與M2將光對過光圈I1與I2。 (3)反覆調整反射鏡M1與M2至光路準直。 (4)將pump beam出compressor的iris全開。 注意事項:對光前先確認產生THz晶體O1已移除且偵測THz的晶體O2有貼卡片擋住光;對光時,probe beam energy tuner約開到5000,pump beam energy tuner 約開到3000。 步驟2. Pump與Probe beam的空間疊合 (1)安裝產生THz的晶體,並用IR viewer對反射光回I1。 (2)於probe beam光路上放置NG3-1 filter。 (3)使用CCD 1做遠的空間疊合(調整ITO)。 (4)立起flip F1,將光導到CCD 2做近的空間疊合(調整M5)。 (5)重複步驟(3)、(4)直到完成空間疊合。

不良品管理制度流程

各位: 有关不良品、报废品管理流程,请各位审阅,以便讨论后实施,涉及修改请如下标识: 1、如内容需去除:用黄底标识。 2、补充内容用红字加下划线标识。 3、请于20XX年X月XX日前反馈给我。 XXX(姓名) 20XX-X-XX 不良品、报废品管理流程 1. 总则 1.1. 制定目的 为了减少不良品报废、明确不良品责任划分,规范不良品、报废品的管理流程,使之有章可循。 1.2. 适用范围 本公司制造、检测等作业中产生之不良品或报废品,除另有规定外,悉依本办法执行。 1.3 职责 1.3.1品管部负责对不良品进行检验、判定与标识,制定退件整改计划。负责工废件台帐管理及报废件的评审。 1.3.2生产部负责对不良品进行隔离、存放,协助退件判定与降级处理。负责工废件责任分解与追溯。 1.3.3仓库负责对不良品进行分类管理,建立不良品台帐与报废品台帐。 1.3.4生产副总负责对异常品争争议仲裁与报废件的审批,负责对成品换件的审批。

1.3.5仓库负责报废件的处理。 2. 定义 2.1 不良品 本公司之物料、在成品,不符合品质标准,具有缺陷或瑕疵,未经不可降级处理不可使用或销售的,称为不良品。不良品又分为一般不良品和报废品。 2.2 报废品 本公司之物料、在低温样检测、高温样检测中,因具有严重缺陷,无法降级处理,因而不可再使用或销售的,称为报废品。 3. 不良品管理规定 3.1. 不良品的种类 1) 品管部在过程检验、最终检验、出厂检验等检验工作中发现之不良品。 2) 生产车间、仓库在生产、重检、盘点等作业中发现之不良品。 3) 品质、研发等单位用于试验、测试等工作之良品,试验、测试后产生缺陷或瑕疵而成为不良品。 4) 存货因挤压、摔跌、潮湿、日晒或其他原因而成为不良品。 5) 客户退货重检、拆解、处理等作业中产生不良品。 6) 其他原因发现或产生之不良品。 3.2. 不良品判定依据 品管部判定不良品的依据,有: 1) 设计指标、技术参数。 2) EPS行业标准。 3)品质历史资料。 4) 能否降级处理及其他可供参考之依据。 3.3. 不良品确认流程