热塑性聚烯烃弹性体在国内的发展及需求研究

热塑性聚烯烃弹性体在国内的发展及需求研究

孔庆江1, 赵继芳2, 李洪江2

(11哈尔滨经济技术开发区工业发展股份有限公司,黑龙江哈尔滨 150090;21黑龙江省石油化学研究院,黑龙江哈尔滨 150040)

摘要:通过对几种热塑性聚烯烃弹性体生产工艺的比较,以及对国内同类产品的生产和市场需求情况的分析,认为动态全硫化法生产的热塑性聚烯烃弹性体是需求增长最快的新型橡胶产品之一,具有较大的利润空间。

关键词:热塑性聚烯烃弹性体;TPE;动态全硫化;TPV

中图分类号:T Q 33412 文献标识码:A 文章编号:1001-0017(2004)03-0152-03

R esearch on Domestic Development and Dem and of Thermoplastic Polyolefin E lastomers

K ONG Qing -jiang 1,ZHAO Ji -fang 2and LI H ong -jiang 2

(1.Harbin Development Zone Industrial Development Co.,Ltd.,Harbin 150090,China ;

2.H eilongjiang Research Institute o f Petrochemisty ,Harbin 150040,China )

Abstract :C om paring production technologies of several therm oplastic poly olefin elastomers and analyzing the domestic producing situation and market demand of the above products ,it was found that therm oplastic poly olefin elastomers produced by dynam ic vulcanization is one of the fastest increasing varieties in demands am ong the new type elastomers with much space of interest.

K ey w ords :therm oplastic poly olefin elastomers ;TPE;therm oplastic poly olefin elastomers ;TPV

收稿日期:2003-12-18

作者简介:孔庆江(1970-),男,哈尔滨市人,工程师,学士,单位,从事化工方面的研究工作。

ЦМК-8和ЦМК-9,都有较长的适用期,都使用了卡硼烷而且胶粘剂中不含溶剂,使用温度为-253~800℃。

在使用卡硼烷研制耐高温胶粘剂方面,前苏联有许多独到之处,他们不仅将环氧树脂、聚有机硅氧烷用于耐高温胶粘剂的制造,在2003年6月公布的一篇专利中,还在酚醛-羧基丁睛橡胶型胶粘剂中使用了卡硼烷(S U2203917),使该胶粘剂在400℃高温下耐热时间可长达50h ;

从文献检索可以看出,日本、德国和欧洲其他的一些国家在研究和利用卡硼烷方面也做了大量工作。日本科学家主要在卡硼烷的合成以及含卡硼烷的有机硅高聚物和具有阻燃功能的卡硼烷有机硅高聚物以及可低温固化的卡硼烷型胶粘剂等方面做了大量研究工作;德国在卡硼烷的提纯、卡硼烷聚有机硅氧烷胶粘剂和耐高温卡硼烷-有机硅氧烷弹性体聚合物中间体的性能及其制造工艺方面做了大量工作;欧洲的一些专利表明他们在制备卡硼烷-硅氢烷或硅氧烷不饱和高聚物以及利用它们做含卡硼烷胶粘剂的方法,可低温固化的卡硼烷型胶粘剂等方面做出了杰出的工作;加拿大等国的科学家在耐高温卡硼烷-硅氧烷弹性体中间聚合产品及其制造工艺(high tem perature carborane -siloxane elastomers in 2termediate polymeric products ),双环氧烷基卡硼烷耐高温胶粘剂等方面做出了大量的工作。

早在上个世纪60年代,我国就开展了硼氢化合物方面的研究,遗憾的是由于基础科学研究底子较薄,经费支持力度不够等原因,到目前为止我国除香港外尚未见有开展关卡硼烷方面的研究,更未见到卡硼烷在耐超高温胶粘剂中应用的报道。为进一步满足我国航空、航天等科技领域高科技装备制造方面的需求,现在是尽快开展这一领域研究的时候了。

参考文献:

[1] 曾绍伦.元素有机化合物,第三分册[M].北京:科学出版社,

1968,11.

[2] ДАКАРДАШОВ,КОНСТРУКЦИОННЫЕКЛЕИ[M ].

Изда-тельство《Химия》,1980.

[3] JORDI LLOP ,et al.M odulation of the C -C Distance in distributed 1,

2-R2-O -Carboranes.Crystal S tructure of Clos o 1,2-(SPh )2-1,2-C 2B 10H 10[J ].,Journal o f Organometallic Chemistry ,2002,657(1-2):232~238.

#

251!化学与粘合2004-3Chemistry and Adhesion

前 言

热塑性弹性体(TPE)又称热塑性橡胶(TPR),是一种兼具橡胶和热塑性塑料特性,在常温下显示橡胶高弹性,高温下又能塑化成型的高分子材料,是继天然橡胶、合成橡胶之后的第三代橡胶。它包括以下主要品种:苯乙烯丁二烯嵌段共聚物(S BS);聚烯烃类热塑性弹性体(TPO);聚氨酯类热塑性弹性体(TPU);聚酯类热塑性弹性体(PET)。聚烯烃类热塑性弹性体(TPO),当前用得较多的是EPDM和PP,由橡胶和聚烯烃构成,生产的弹性体通常称为热塑性硫化胶TPV(Therm oplastic Vulcanizate)。其制品具有优异的耐候、耐油、耐臭氧、耐紫外线性能;抗动态疲劳性能优越、耐磨性好、抗撕裂强度大、压缩永久变形小;还具有加工工艺简单、周期短、能耗小、无“三废”等特点。作为橡胶换代产品,广泛用于汽车生产、建筑材料、交通运输、电线电缆、医疗器械、电子电器、运动器材、印刷印染等行业,是一种极具发展潜力的新型材料。

1 热塑性聚烯烃弹性体的生产方法

世界上最早的热塑性弹性体—聚氨酯是德国拜尔公司在1958年首先研制成功的。热塑性聚烯烃弹性体(简称TPO)是由橡胶和聚烯烃两组分构成的弹性体材料。目前世界TPO主要生产方法有机械掺混法、反应器合成法和动态全硫化法三种工艺。

机械掺混法是开发最早、技术最成熟的生产工艺,它通过双螺杆挤出机将乙丙橡胶与聚丙烯进行掺混;反应器合成法是新开发的生产工艺,先通入丙烯在反应器中生成均聚丙烯,再通入乙烯、丙烯,生成乙烯丙烯共聚物;动态全硫化法则是通过动态硫化和掺混过程,将完全硫化的橡胶微粒均匀分散在聚烯烃热塑性材料构成的连续基质中。通常机械掺混法和反应器合成法生产的热塑性聚烯烃弹性体的橡胶组分含量低于50%,一般只能作为高抗冲聚丙烯用于汽车(保险杠)及家用电器等领域;而动态全硫化法生产的热塑性聚烯烃弹性体,橡胶组分含量可高达60-70%,产品综合性能相当于乙丙硫化胶,可部分代替三元乙丙硫化胶用于制造汽车配件、建筑材料、电子电气、工业用品和消费品。

TPV在相态上是完全交联了的EPDM颗粒分散在PP基质中。这是一种在组成、结构与前两种方法迥然不同的体系。在TPV中由于橡胶组分已被充分交联,所以材料的强度、弹性、耐热性及抗压缩永久变形性,较前两种方法有很大提高,同时,耐疲劳、耐化学品以及加工稳定性有明显改善,而且橡塑共混比可在较大范围内变更,使材料在性能上有更大调节余地。这种动态硫化的共混技术是TPV生产技术的一个突破。TPV有效地克服了常规TPO 产品的致命弱点,即耐热性、耐压缩变形性差等缺陷,材料性能进一步得到改善,已远远优于热塑性树脂。压缩变形可控制在40%以下,使用温度可达100~120℃,对于要求压缩变形不严格、使用温度不高的橡胶制品,完全可以代替橡胶;对于环保要求严格、无毒卫生的橡胶制品,更是非TPV莫属。目前世界TPV最主要的生产及消费国家或地区是美国、西欧和日本。动态全硫化法最主要代表生产商是AES公司和DS M公司,而AES公司商品S ANT O2 PRE NE

占有绝对优势。目前AES公司的专利已经失效,世界多家公司也开始生产TPV,竞争将越来越激烈。

2 国内热塑性聚烯烃弹性体的发展现状

国内对TPV的开发应用相对较晚。最初是为引进的几条汽车生产线的国产化配套而开展研究。当时EPDM国内还不能大量生产,需从国外进口,而且研究进展较慢,只在有关高校和研究院所的试验室开展。随着引进的轿车生产线相继建成投产及汽车配件国产化率的不断提高,国内对生产汽车配件的EPDM/PP需求量日趋增加,国内对EPDM/PP的研究进展加快,一些厂家陆续生产出一些产品,供应汽车配件厂来生产各种汽车配件和其它产品。为满足汽车领域对EPDM/PP的需求,燕山石化集团公司于1998年底与日本三菱化学株式会社、丰田通商株式会社成立了北京聚菱燕塑料有限公司,采用机械掺混工艺生产汽车专用料。

目前国内热塑性聚烯烃弹性体只有几个生产厂,每个生产厂家的生产能力在1000吨/年左右,大多采用机械掺混法生产工艺,年产TPV总和约500 -600吨,无论是销售价格还是销售量都远低于国外同类产品。这主要是因为产品性能还达不到国外产品的质量水平,客户处于试用阶段。

南京金陵奥普特高分子材料有限公司是由中国石化集团金陵石化有限责任公司和芬兰OPT ATECH 公司合资成立的一家高新技术公司。该公司引进先进技术,采用动态全硫化法生产热塑性聚烯烃弹性

#

351

!

Summ arization and Speci al comment综述与专论

体,目前生产能力为1000吨/年左右,产品商标为百

可韧 (PACRE L

)。是由PP 和EPDM 组成,其中橡胶体系已经完全交联。

湖北省鄂州鄂丰橡塑有限公司利用湖北大学承担的“863”计划《轿车传动轴用EPDM/PP 热塑性弹性体的应用开发研制》科研成果,其关键技术是采用动态混合-静态硫化-聚丙烯共混的独创工艺,将EPDM 完全硫化并以1~2μm 粒子分散于PP 连续相中,正在建设年产1000吨的TPV 工业化装置,主要产品EPDM/PP 热塑性弹性体,根据市场需求,已开发、研制出7个硬度等级。

3 国内消费情况及需求预测

311 国内消费情况

自20世纪90年代初TPV 进入国内市场以来,经过10年尤其是1998年后的发展,TPV 市场已经初具规模,伴随着我国国民经济持续快速发展及WT O 的加入,未来将有更大的增长。EPDM/PP 型TPV 是国内销量最大的品种,国内2002年消费量约6000吨左右。美国AES 公司、Uniroyal Chemcal 公司、荷兰DS M 公司及台湾南帝公司的相关产品在国内均有代理。广州汇邦聚合物公司代理AES 公司

的S ANT OPRE NE

产品较早,并且在全国有多家分销商,2002年在国内销售量约4000吨左右,销售价格也是国内最高的。DS M 公司、Uniroyal Chemcal 公司TRS

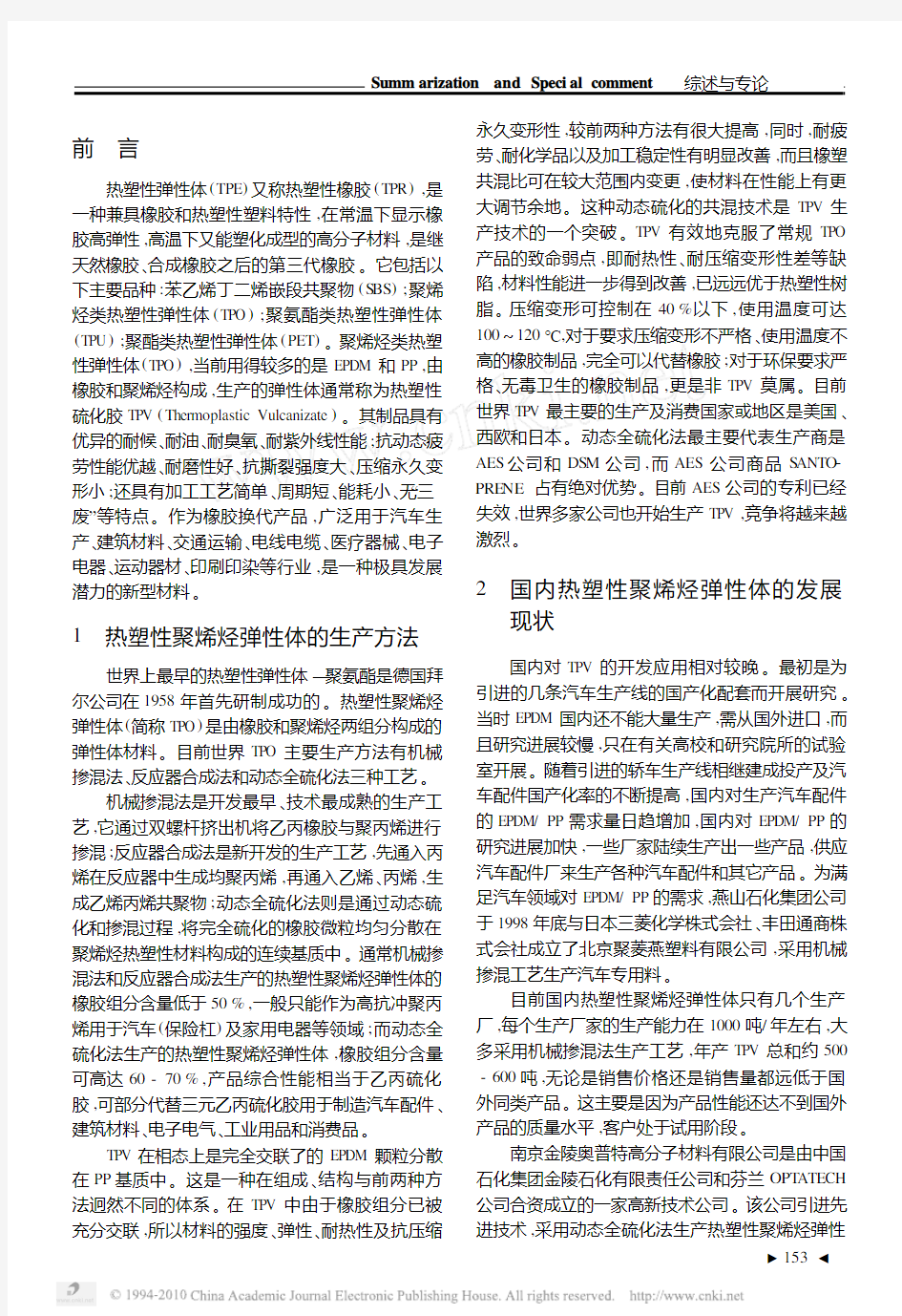

产品、台湾南帝公司的产品进入国内市场较晚,目前销量的总和约1500吨。而国产TPV 销售量仅在500~600吨。2002年国内TPV 消费量约6000吨左右,主要用于汽车行业,占总消费量的46%;其次用于建筑行业和电子电气行业,分别占总消费量的30%和20%。312 需求预测

结合美国等发达国家TPV 市场10%以上的年均需求增长率及我国TPV 市场的发展现状和需求预测,预计我国TPV 市场的年均增长率在1512%左右,按2002年6000吨的消费量计算,到2005年国内TPV 的需求量将达到1万吨左右;到2010年TPV 的

需求量将达到1186万吨。2002年国内TPV 消费构

成及需求预测如下表:

2002年国内TPV 消费构成及需求预测(单位:吨)消费领域2002年

消费量

2005年

需求量

2010年

需求量

2002-2010年期间

增长率/%

汽车行业2760450085001511建筑行业1800310056001512电子电气1200200035001413其它应用240450010001915合 计

6000

10050

186001512

4 结 论

综上所述,TPV 是极具发展潜力的材料。未来我国TPV 的供求关系将得到进一步改善,但我国的产品在品种和质量上近期尚不能完全满足国内市场的需要,仍需进口一定数量的产品来补充市场需求。我国已将汽车工业列为支柱产业之一,汽车工业要真正成为支柱产业,其相关工业必须有很大的发展。随着我国汽车工业的不断发展,汽车保险杠及仪表板等方面对TPV 的需求会不断上升。

未来我国电线电缆领域也将发生巨大变化。随着通讯领域的迅速发展,原来落后的电线电缆生产工艺将随着与世界接轨而被淘汰,TPV 因可回收再利用必将有大的发展。

此外,未来机械配件领域TPV 的消费也将有一定的发展;在建筑领域,未来TPV 用于防水卷材也将有较大的市场需求;随着我国对外贸易不断扩大,TPV 在集装箱方面的用量将会有很大增长。

汽车行业是TPV 最主要的需求领域,而建筑行业和电线电缆是TPV 需求增长最快的领域。相信TPV 这种新型材料势必会在不久的将来愈加显示出

其勃勃生机,得到快速发展。因此,如果能够依托国内原料基地和快速增长的市场需求,引进国际先进技术,投资建设热塑性聚烯烃弹性体装置,将会获得较丰厚的回报。

参考文献:

[1] 杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,1997.[2] 周学良.橡胶助剂[M].北京:化学工业出版社,2002.

[3] [美]G 霍尔登,N R 莱格.热塑性弹性体[M].北京:化学工业出

版社,2000.

[4] 耿孝正.双螺杆挤出机及应用[M].北京:中国轻工业出版社,

2003.

[5] 刘大华.合成橡胶工业手册[M].北京:化学工业出版社,1991.[6] 伍桂松.热塑弹性体国内外市场情况[DB/O L ].w w w.chemnet.

https://www.360docs.net/doc/4c8395971.html, ,2002-08.

欢迎订阅《化学与粘合》杂志

#

451!化学与粘合2004-3Chemistry and Adhesion

如何区别热塑性弹性体

手把手教你区分:热塑性弹性体TPE,TPR,TPV,TPU,TPO 热塑性弹性体TPE种类繁多,我们接触到的种类就有TPE,TPR,TPU,TPV,TPEE,TPO,TPAE,TPS等等.怎么样,是不是觉得很乱.不急,且让小编为你解读各种不同品种TPE的区别。 一、TPE 首先,TPE有这么一层意思,即为所有热塑性弹性体的统称,包含TPR,TPU,TPV,TPEE,TPO,TPAE 等。中文全称为Thermo-PlasticElastomer. 通常情况下,用户或者我们说的TPE,很多时候就是指的SEBS为基础之共混改性热塑性弹性体了。SEBS体系的TPE,硬度范围0~100A,外观为透明或本色颗粒。燃烧火焰为上黄下蓝或黄色,烟较淡,有芳香气味。 但实际上碰到用户找TPE,我们应根据他的具体要求,来选择一种合适的TPE种类,而不是刚开始就主观性的理解为特定SEBS体系的TPE. 二、TPR TPR,这是台湾甚至亚洲区域的用户的叫法。最先有人用SBS合成改性制造出一种橡胶,但这种橡胶为热塑性的,英文意思即Thermo-plastic rubber,缩写TPR.之后SBS家族出现高性能材料SEBS,其共混改性出的材料,生产企业称TPE,以示与SBS基础改性的TPR相区别。但不少用户(尤其是台湾和亚洲区域)仍沿用TPR的称呼,而不太注重SEBS,SBS的材料上的差异。实际上SEBS,SBS 两种体系的TPE(TPR),还是存在一些性能上的差异。TPR(基于以上的分析,某种意义上与SEBS之TPE为一种材料)外观为透明或白色颗粒,硬度0~100A. 三、TPS(TPES) TPS(TPES),这是国外的一种叫法,将苯乙烯类热塑性弹性体SBC(如SEBS,SBS,SEPS,SIS)类的共混改性材料成为TPS(TPES).但实际上,TPS材料可能不只这一层意思,因此,用户如寻找咨询TPS 材料,建议还是了解用户做什么产品,有什么具体要求,再评估苯乙烯弹性体SBC类共混改性材料是否合乎要求。 四、TPO TPO,聚烯烃热塑性弹性体。为各种直链烯烃的共聚物或者直链聚烯烃与其他材料的共混改性材料。常见的EVA,POE可看做该类弹性体。外观为半透明或透明颗粒。

聚烯烃类热塑性弹性体

聚烯烃类热塑性弹性体 烯烃类热塑性弹性体包括TPO和TPV(ThermoplasticVulcanizate)两种,热塑性聚烯烃弹性体(TPO)是由软链段(大于20%)的橡胶和硬链段的聚烯烃构成的共混物。通常橡胶组分为三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)、丁基橡胶(IIR)及天然橡胶(NR);聚烯烃组分主要为聚丙烯(PP)和聚乙烯(PE)。当前用得较多的是EPDM与PP的共混物,也称改性聚丙烯或改性聚乙烯。TPO硫化后的硫化弹性体称为TPV.是与TPO不可分割的、相辅相成的热塑性聚烯烃弹性体,是今后TPO主要的发展趋势。 改性塑料用的聚烯烃类弹性体的主要品种及特性:聚烯烃型的热塑性弹性体,包括 (1)乙烯-α烯烃共聚物,丙烯-α烯烃共聚物,1-丁烯均聚物和共聚物,丙烯—α烯烃共聚物(茂金属催化) ①非结晶或部分结晶的聚烯烃,即使在低温下仍具有良好的柔软性;②无色透明,折射率和其他烯烃无显著差别,新品种的透明性没有下降;③和各种聚烯烃之间有良好的亲和性,在干混条件下可以成型;④有良好的均匀性,薄膜形成时无凝胶、无胶浆疙瘩; ⑤和PE、PP相同,具有良好的耐热老化性、耐天候性。使用茂金属类催化剂催化后,和XR 相比,分子量分布均匀,具有25 ℃~35 ℃的低熔点,热密封性良好,可防止粘连。 (2)乙烯、12辛烯共聚物(EOM)①结晶度低,具有可挠性、橡胶弹性、压缩永久变形性、耐热性、透明性等性能;②利用内部催化技术,可得到均匀的分子结构;③在分子主链上能接枝大分子长链,具有熔融张力等性能;④在PP中能良好地分散,作为TPO类耐冲击改性材料,生产成本低于EPDM。 (3)乙烯、2丁烯共聚物①通过扩大分子量分布范围,改善工艺性能;②通过控制接枝长链的分子量,提高熔融张力,改善熔融破坏性、挤出膨胀性。保持了所拥有的力学性能;③由于高分子量、高黏度类型的新产品的线形结构所具有的力学性能,提高了熔融黏度等。

汽车内饰:热塑性聚烯烃弹性体(TPO)搪塑表皮性能及工艺研究

汽车内饰热塑性聚烯烃弹性体(TPO)搪塑表皮性能及工艺研究 关键词:汽车内饰表皮;搪塑TPO;搪塑PVC;绿色环保 为解决汽车内饰搪塑PVC 表皮在抗老化、耐低温、环保等方面的缺陷,介绍了一种新型的搪塑TPO 表皮,通过对比分析搪塑TPO 表皮和搪塑PVC 表皮的性能及其成型工艺特点,搪塑TPO 表皮具有密度小、低气味、低VOC、耐低温、耐老化等优异的特性,也需要更长的凝胶和塑化时间。在轻量化和绿色环保的趋势下,搪塑TPO 表皮将在汽车内饰制造领域得到更加广泛的应用。

搪塑成型工艺最开始是为聚氯乙烯(PVC)类材料设计开发的,其广泛地应用于汽车内饰领域,可以生产出纹理和结构复杂的零件(如仪表板、门护板等零件)。但PVC 在抗老化、耐低温等方面存在缺陷。TPO 作为一种新型的热塑性聚烯烃弹性体材料可用搪塑工艺成型。TPO 具有密度小、低气味、低VOC、耐低温、耐老化等优异的特性,可以满足汽车内饰复杂设计、轻量化以及绿色环保的要求。 01汽车内部装饰表皮成型工艺 车内部零件(仪表板/门护板等)装饰表皮成型工艺主要有真空吸塑(阳摸和阴模)、聚氨酯喷涂(PU Spray)和搪塑(Slush molding)等。搪塑具有设计自由度高、制品美观、手感舒适、无内应力、材料成本低等优点,目前在欧美车系中应用比较普遍。日、韩系车型仪表板/门护板以TPO 真空吸塑为主,聚氨酯喷涂工艺由于成本高,只在部分高端车型上有应用。各种表皮成型工艺的特点如表1 所示。 表1 汽车内饰表皮成型工艺对比 项目阳摸吸塑阴模吸塑PU喷涂PVC搪塑 设计自由度复杂纹理低中等高高尖角低中等高高标识/刻字低中等高高 成型过程 效率高中等中等低模具成本低中等中等高模具寿命高高高低 成型材料技术难度低低高中等成本低低高中等 总成本低中等高中等 02搪塑原理 搪塑工艺是对模具加热,将用于制造表皮的粉末状材料与受热的模具型腔面接触塑化、烧结等, 最终得到与模具型腔形状及纹理一致的表皮成型过程[1]。搪塑过程主要分如下几个步骤(图1)。 对带皮纹的搪塑模具进行加热; 加热后的模具与装有粉末材料的粉料箱合膜;c.旋转或者边旋转边加热模具,粉料箱中的材 料落入模具内表面受热后凝胶化并形成塑料膜; 模具与粉料箱分开; 加热模具,使材料进一步塑化均匀;f.冷却模具; 取出搪塑表皮。

热塑性弹性体的现状与发展

分类号:B J84 中国化工报/2000年/10月/25日/第005版/ 行业报道 热塑性弹性体的现状与发展 孙伯庆 栾瑛洁 孙宇 热塑性弹性体(T P E)是在高温下可以像热塑性塑料一样加工(可以反复使用几次),而在常温下又呈现橡胶弹性的一类独特材料。1958年世界上第一种热塑性弹性体 热塑性聚氨酯问世,1963年菲利普斯公司和1965年壳牌公司工业化生产了苯乙烯类线形和星形苯乙烯-丁二烯-苯乙烯热塑性弹性体,确定了热塑性弹性体的概念和地位, 可称为第一代热塑性弹性体。由于它的性能好、用途广,获得蓬勃发展,很快的出现了第二代热塑性弹性体,如尤尼罗伊尔公司的部分交联的聚烯烃共混物的T P R、杜邦公司的共聚酯H Y T E R E L、合成橡胶公司的间规立构1,2-聚丁二烯J S R-R B等。第三代热塑性弹性体以孟山都公司的三元乙丙胶/聚丙烯动态硫化合金S A N T O P R E N E、天然胶/聚丙烯动态硫化合金G E O L A S T、法国阿托化学公司的共聚聚酰胺P E B A X及氟弹性体为代表。第四代热塑性弹性体以动态硫化和弹性体合金化技术为核心,进一步实现高性能化和高功能化。 热塑性弹性作的制备方法有聚合法、机械共混法、动态硫化法和网络交叉法等。热塑性弹性体产品根据生产方法可分为聚合型、混合型、交联型;根据结构分为苯乙烯类(S B C)、烯烃类(T P O)、氯乙烯类(T P V C)、聚氨酯类(T P U)、聚酯类(T P E E)、聚酰胺类(T P A E)等。 世界热塑性弹性体的需求量1995年为105.9万吨;据预测,2000年为146.6万吨,年均增长率约为6.6%。各类热塑性弹性体所占总热塑性弹性体市场的份额为:苯乙烯类50%、聚烯烃类27%、聚氨酯类11%、共聚酯类5%,其它7%;2000年预计市场没有很大变化,仅聚烯烃类增加到29%,聚氨酯类降为10%,其它降为6%。见表1 北美热塑性弹性体的消耗量1995年为37.7万吨;据国际橡胶产品协会预测,2000年为50万吨,年增长率为5.6%,见表2。 热塑性弹性体主要用在汽车车体中的缓冲器侧板、护罩、模制件、点火器护罩、空气扰流器、边缝嵌条、火罩密封、玻璃窗密封条、闪光灯筐、车顶用表面材料、驾驶盘、转向轴防护罩、行李车室内贴层。在底盘中:转向机构、等速万向节护罩、密封、齿条和小齿轮防护罩、轴架悬置防护罩、发动机中的空气导管、燃料管防护罩、电气接线套。体育训练用机器、开关台座、网球拍振动波吸收部件、橡胶鞋底、滑雪鞋。低压管类(洗衣机、干燥机、清洁机)各种衬垫、绝缘材料。柔性软线、高压电缆、缆管被覆。防水胶板、隔水材料、缝隙材料。各种把手、太阳管外表材料等。 苯乙烯类热塑性弹性体(简称S B C)的柔软性、弹性最佳,是与橡胶最为相似的热塑性弹性体,是世界市场需求量最大的热塑性弹性体。苯乙烯类热塑性弹性体分为苯乙烯-丁二烯-苯乙烯型(S B S)热塑性弹性体、苯乙烯-异戊二烯-苯乙烯型(S I S)热塑性弹性体、苯乙烯-乙烯-丁烯-苯乙烯型(S E B S)热塑性弹性体、苯乙烯-乙烯-丙烯-苯乙烯型(S E P S)热塑性弹性体等四类。 苯乙烯类热塑性弹性体与其它热塑性弹性体相比, 强度高;柔软;!永久变形小;?具有橡胶弹性,是在热熔加工的粘接剂、密封材料应用的非常适宜的材料。最近开发动向是交联型聚合物、赋予官能基极性的聚合物等,还进行着功能化品级的研究开发,期望改善S B C的高温蠕变性、耐热老化性、粘接性、耐油性、柔软性等。日本用合金化技术开发的#A R900?系列产品,提高了S E B S的耐热性和耐油性。用电子射线交联S I S,提高了S I S的耐热性。S E P S则为加氢后的S I S,S E P S与S E B S相比,更富柔软性、粘接性、耐油性和耐高温蠕变性。D e x c o公司的S B C新品级#V e c t o r6000D?系列,在再生处理时可作为P S系列树脂和P O掺混用的相容剂,还可作为工程塑料的增韧剂。S h e l l公司的新型改性S E B S(软段为加氢聚丁二烯的S B C)#K r a t o n F G1921X?与#K r a t o n F G1901X?(M A H改性S E B S)相比,添加于尼龙6中制得的配混料,可以达到耐冲击性和抗张强度的最佳平衡。#K r a t o n F G?除了具有S E B S良好的耐热和耐候性外,还可对诸如P E T、P B T、P A6、P A66等极性工程塑料进行增韧。另外,日本的具有特殊结构的丁苯橡胶(S B R)加氢产品#D Y N A-R O N?系列,它与P O相容性极好。作为改性材料,在P P中以数十微米微小粒径分散,因此材料透明性好,而且加量比E P R更少,就能达到提高柔软性又不降低耐热性的目的。 苯乙烯系热塑性弹性体主要的用途 粘接剂及密封材料 在粘接剂应用中,从粘接特性方面S I S最合适,作为各种包装用带(牛皮纸带、布带、O P P带等)、标签用的粘

聚烯烃热塑性弹性体

聚烯烃热塑性弹性体 热塑性弹性体(thermoplastic elastomers-TPE)是一类在常温下具有橡胶性能,而在高温下又可塑化成型的高分子材料,兼具两者特点。聚烯烃类热塑性弹性体(olefinic thermoplastic elastomers-TPO)主要是由合成橡胶和聚烯烃两组分构成,橡胶组分通常为二元乙丙橡胶 (EPM)、三元乙丙橡胶(EPDM)或丁腈橡胶,塑料组分通常为PP、PE、EVA等,目前以EPDM/PP为主。 热塑性乙丙橡胶的合成 (一)部分结晶型热塑性乙丙橡胶 部分结晶型热塑性乙丙橡胶是特种乙丙橡胶和聚烯烃的共混料,其主要特点在于乙丙橡胶分子链中存在着部分结晶的链段,这种部分结晶链段,由于分子间凝聚力很大,显示出硬段的性质,起到了物理“交联”作用。这种物理“交联”点,在加热时呈现塑性行为,具有流动性,因而可以用热塑性塑料加工工艺进行成型加工;而聚合物中的弹性橡胶链段,借助于物理“交联”作用,表现出类似硫化橡胶的性能。 1.部分结晶型热塑性乙丙橡胶的合成 采用四氯化钛—苯甲酸乙酯-三乙基铝催化体系,或者改性的铝钛载体催化剂,都可以合成部分结晶型特种乙丙橡胶。单体原料及其配比,温度、压力,溶液浓度、催化剂浓度等因素,是影响乙丙橡胶的重要参数。部分结晶型热塑性特种乙丙橡胶的特点,在于共聚物弹性体的结构赋予该共聚物部分结晶的性质。其结晶度一般为10~20%(占共聚物的重量)。 2.部分结晶型乙丙橡胶与聚烯烃的共混与部分结晶型热塑性特种乙丙橡胶共混的聚烯烃树脂,通常为聚乙烯或聚丙烯。在高密度、中密度、低密度聚乙烯中,以低密度(<940kg/m3)效果为好。全同或间同结构聚丙烯中,以全同结构为佳。理想的聚烯烃树脂为聚丙烯,共混比例随用途而异,理想的配比为100份乙丙橡胶混入25~100份聚丙烯。 混炼可以在开炼机、本伯里密炼机、挤出机等设备上实现。根据加工要求和橡胶制品的性能及应用要求,混炼过程中可以加进如防老剂、增塑剂、增粘剂、填充剂等各种添加剂。本伯里密炼机是最有效的混炼设备。要使乙丙橡胶和聚丙烯(或聚乙烯)达到最好的混炼,有几个基本因素。①强棍使物料产生高剪切应力;②避免局部过热;③保证充分的混炼时间,以便分散组分的颗粒能达到理论平衡尺寸。事实上,本伯里密炼机至少可以借助于控制上顶栓压力及胶料停留时间来调整每批混炼胶料的剪切应力和所需的排胶温度。以实现良好混拣。局部过热虽然不会使所加工的材料本身发生降解或发生交联密度的变化,但大大增加了聚丙烯相的流动性,从而引起熔融的聚丙烯和变软的橡胶相界面的技伸强度和耐撕裂性能下降。 (二)部分硫化型热塑性乙丙橡胶 部分硫化型热塑性乙丙橡胶是无定型乙丙橡胶与聚烯烃如聚丙烯、聚乙烯的共混料,其主要特点是控制无定型丙橡胶的硫化程度仅仅达到部分硫化(而不是大部分硫化或完全硫化)的程度。部分硫化所采用的硫化剂,主要是产生自由基的过氧化物或其它交联剂。也可以选用上述交联体系与硫黄硫化体系并用。可以通过测定凝胶含量、交联密度以及结合硫的多少,用以检验乙丙橡胶的硫化程度。实验证明,部分硫化用硫化剂为完全硫化时用硫化剂的1/4~2/3。部分硫化是与混炼过程同时进行的,因此这种硫化作用称作动态硫化,硫化温度为70~200℃,时间为5~10分钟。 部分硫化乙丙橡胶与聚烯烃树脂的共混采用开炼机或本伯里密炼机进行。共混温度应高于热塑性聚烯烃的软化点。参与共混的聚烯烃树脂与部分结晶型热塑性特种乙丙橡胶一样,可以采用各种密度的聚乙烯,也可以采用结晶度高的全同或间同结构的聚丙烯。聚丙烯树脂较聚乙烯更加理想。 二、热塑性乙丙橡胶的结构特征和性能 (一)结构特征 热塑性弹性体高分子链结构的最大特点在于它同时串联或接枝一些化学结构不同的塑料段和橡胶段。热塑性乙丙橡胶之所以呈现热塑性塑料的加工特性和常温下显示橡胶特性的性能,同样是因为在大分子链结构中存在着硬段和软段的结构特征。由特种乙丙橡胶和聚烯烃共混而成的部分结晶型热塑性乙丙橡胶,其物理交联是由该乙丙橡胶中的结晶链段与热塑性聚烯烃界面之间的较强的凝聚作用形成的。而乙丙

聚烯烃弹性体

聚烯烃弹性体(Polyolefin elastomer)(POE)是美国DOW化学公司以茂金属为催化剂的具有窄相对分子质量分布和均匀的短支链分布的热塑性弹性体。这种弹性体的主要性能非常突出,在很多方面的性能指标超过了普通弹性体。 POE分子结构与三元乙丙橡胶(EPDM)相似,因此POE也会具有耐老化、耐臭氧、耐化学介质等优异性能,通过对POE进行交联,材料的耐热温度被提高,永久变形减小,拉伸强度、撕裂强度等主要力学性能都有很大程度的提高。多用途的POE弹性体能够超过PVC、EVA、SBR、EMA和EPDM,今后POE可能取代传统的EPDM。由于POE的优异性能使其在汽车行业、电线电缆护套、塑料增韧剂等方面里都获得了广泛应用。 由于POE有较高的强度和伸长率,而且有很好的耐老化性能,某些耐热等级、永久变形要求不严的产品直接用POE即可加工成制品,可大大地提高生产效率,材料还可以重复使用。交联普通聚乙烯的研究已经有几十的时间,但对交联茂金属弹性体的报道还很少。 1 POE的结构与性能 1.1 POE的结构特点 POE之所以具有优异的性能,可实现高速挤出,与以下特点有关:(1)辛烯的柔软链卷曲结构和结晶的乙烯链作为物理交联点,使其具有优异的韧性又具有良好的加工性;(2)相对分子质量分布窄,与聚烯烃相容性好,具有较佳的流动性;(3)没有不饱和双键,耐候性优于其它弹性体;(4)较强的剪切敏感性和熔体强度,可实现高挤出,提高产量;(5)良好的流动性可改善填料的分散效果,同时亦可提高制品的熔接痕强度。 1.2 POE的性能特点 POE采用溶液法聚合工艺生产的,其中聚乙烯链结晶区(树脂相)起物理交联点的作用,一定量的辛烯的引入削弱了聚乙烯链的结晶区,形成了呈现橡胶弹性的无定型区(橡胶相)。聚合物的微观结构决定其宏观性能,与传统聚合方法制备的聚合物相比,一方面它有很窄的相对分子质量分布和短支链,因而具有优异的物理机械性能(高弹性、高强度、高伸长率)和良好的低温性能;又由于其分子链是饱和的,所含叔碳原子相对较少,因而具有优异的耐热老化和抗紫外线性能;窄的相对分子质量分布使材料在注射和挤出过程中不易产生挠曲。另一方面,限定几何构型催化剂技术(CGCT)可以控制在聚合物线型短支链支化结构中引入长支链,从而改善了聚合物的加工流变性能,还可以提高材料的透明度。 POE分子结构的特殊性赋予了其优异的力学性能、流变性能和抗紫外线性能。此外,它还具有和聚烯烃亲和性好、低温韧性好、性能价格比高等优点,因而被广泛应用于塑料改性,这种新材料的出现引起了全世界塑料和橡胶工业界的强烈关注,也为聚合物的改性和加工带

热塑性聚酯弹性体的研究进展与应用解读

热塑性聚酯弹性体的研究进展与应用 摘要:介绍了国内外热塑性聚酯弹性体(TPEE)研发状况、生产技术及其主要应用领域,强调随着轨道交通等行业的快速发展,我国加快发展TPEE行业的重要性和迫切性。 关键词:热塑性聚酯弹性体;TPEE;合成;应用 引言 热塑性聚酯弹性体(TPEE,也有称作聚醚酯热塑性弹性体)是由高熔点、高硬度的结晶型聚酯硬段和玻璃化转变温度较低的非晶型聚醚或聚酯软段组成的线性嵌段共聚物。硬段主要为芳香族聚酯,常见的主要为PBT(聚对苯二甲酸丁二醇酯)、PET(聚对苯二甲酸乙二醇酯)、PTT(聚对苯二甲酸丙二醇酯)等;软段(连续相)主要为脂肪族聚酯或聚醚,脂肪族聚酯常见的有PGA(聚乙交酯)、PLLA(聚丙交酯)、PCL(聚己内酯)等,聚醚常见的有PEG(聚乙二醇醚)、PPG(聚丙二醇醚)、PTMG(聚四氢呋喃)等[1,2]。其硬段的刚性、极性和结晶性使得TPEE 具有突出的强度和较好的耐高温性、耐油性、耐蠕变性、抗溶剂性及抗冲性;软段的低玻璃化温度和饱和性使得TPEE 具有优良的耐低温性和抗老化性。TPEE 独特结构所呈现的性能特点使得其很快在汽车、电子电气、工业制品、体育用品等领域得到了广泛的应用,而且随着近年来轨道交通的快速发展,TPEE 在车辆缓冲器、铁路枕木垫等方面也表现出强有力的竞争力。 1 TPEE的研究进展 1.1 国外TPEE 研究进展 1972 年,美国DuPont(杜邦)公司率先将自己研制的模塑加工型聚酯弹性体商业化,商品名为Hytrel。同年,日本Toyobo(东洋纺)公司的聚酯弹性体也投放市场[3],商品名为Pelprene。随后,Hoechst-Celanese、GE、Eastman、AKZO (阿克苏·诺贝尔)等10 余家公司也相继开发生产出各自的TPEE 产品。国外主要TPEE 生产商及其商品名称(见表1)。

热塑性弹性(TPE)材料常见的四大类

热塑性弹性(TPE)材料常见的四大类 热塑性弹性体即TPE,是一种兼具橡胶和塑料性能的材料,在常温下显示橡胶弹性,在高温下能够塑化成型的高分子材料。 热塑性弹性体高分子链的基本结构特点是它同时串联或接枝某些化学组成不同的塑料段(硬段)和橡胶段(软段)。硬段间的作用力足以凝集成微区(如玻璃化微区或结晶微区),形成分子间的物理“交联”。软段则是自有旋转能力较大的高端性链段。 热塑性弹性体是弹性体重要组成,常见的热塑性弹性体有以下几类:苯乙烯类热塑性弹性体、聚氨酯类热塑性弹性体、聚烯烃类热塑性弹性体、聚酰胺类热塑性弹性体。 一、乙烯类热塑性弹性体 苯乙烯类嵌段共聚物型热塑性弹性体是最早研究的热塑性弹性体,是目前世界上产量最大、发展最快的一种热塑性弹性体。主要包括SBS、氢化SBS(SEBS)、SIS 和氢化SIS 等。 苯乙烯类热塑性弹性体室温下的性能与硫化橡胶相似,弹性模量异常高,并且不随相对分子质量变化。其凭借强度高、柔软、具有橡胶弹性、永久变形小的特点,在制鞋业、塑料改性、沥青改性、防水涂料、液封材料、电线、电缆、汽车部件、医疗器械部件、家用电器、办公自动化和胶粘剂等方面具有广泛的应用。 二、聚氨酯类热塑性弹性体 聚氨酯类热塑性弹性体(TPU)一般是由平均相对分子质量为600~4000 的长链多元醇(聚醚或聚酯)和相对分子质量为61~400 的扩链剂及多异氰酸酯加成聚合的线性高分子材料。 TPU 大分子主链中长链多元醇(聚醚或聚酯)构成软段,主要控制其低温性能、耐溶剂性和耐候性,而扩链剂及多异氰酸酯构成硬段。由于硬、软段的配比可以在很大范围内调整,因此所得到的热塑性聚氨酯既可以是柔软的弹性体,又可以是脆性的高模量塑料,也可制成薄膜、纤维,是TPE 中唯一能够做到的品种。 TPU 具有极好的耐磨性、耐油性和耐寒性,对氧、臭氧和辐射等都有足够的抵抗能力,同时作为弹性体具有很高的拉伸强度和断裂伸长率,还兼具压缩永久变形小、承载能力大等优良性能。 TPU已在国民经济的许多领域如制鞋行业、医疗卫生、服装面料和国防用品等行业得到了广泛的应用,但其缺点是耐老化性差、湿表面摩擦系数低、容易打滑。而且TPU 具有强极性,在加工过程中,当剪切作用强烈时,内部易发热,从而发生降解,其熔体粘度对温度依赖性强,较小的温度变化就能引起其粘度的急剧变化,因而加工温度范围窄,再加之成本较高,价格昂贵,进一步限制了TPU 的推广应用。 三、聚烯烃类热塑性弹性体

2020-2025年中国热塑性弹性体行业快速做大市场规模策略制定与实施研究报告

2020-2025年中国热塑性弹性体行业快速做大市场策略制定与实施研究报告 可落地执行的实战解决方案 让每个人都能成为 战略专家 管理专家 行业专家 ……

报告目录 第一章企业快速做大市场策略概述 (8) 第一节研究报告简介 (8) 第二节热塑性弹性体行业快速做大市场策略研究原则与方法 (9) 一、研究原则 (9) 二、研究方法 (9) 第三节研究企业快速做大市场策略的重要性及意义 (11) 第二章市场调研:2019-2020年中国热塑性弹性体行业市场深度调研 (12) 第一节行业背景及发展现状 (12) 第二节我国热塑性弹性体行业监管体制与发展特征 (16) 一、行业主管部门及监管体制 (16) 二、主要法律法规及产业政策 (17) 三、行业的周期性特征 (18) 四、行业的区域性特征 (18) 五、行业的季节性特征 (18) 六、具有一定的客户锁定效应 (19) 七、专业化研发和服务要求高 (19) 八、行业发展所处的阶段 (19) 九、行业进入的主要壁垒 (20) (1)技术和工艺壁垒 (20) (2)市场壁垒 (20) (3)资金壁垒 (21) 十、行业与上、下游之间的关系及影响 (21) (1)行业产业链 (21) (2)本行业与上游行业的关系及影响 (22) (3)本行业与下游行业的关系及影响 (23) 第三节2019-2020年中国热塑性弹性体行业发展情况分析 (23) 一、行业市场容量 (23) 二、行业的市场竞争情况 (24) 第四节2019-2020年我国热塑性弹性体行业主要企业分析 (25) 一、美国科腾聚合物公司 (25) 二、惠州李长荣橡胶有限公司 (25) 三、中国石油化工股份有限公司巴陵分公司 (25) 四、台橡(南通)实业有限公司 (25) 第五节企业案例分析:长鸿高科 (25) 一、公司在行业中的竞争地位 (26) (1)SBS产品竞争格局 (26) (2)SEBS产品竞争格局 (26) (3)SEPS产品竞争格局 (27) 二、公司的竞争优势 (27) 三、公司的竞争劣势 (29) 第六节2020-2025年下游需求应用行业发展分析及趋势预测 (29)

一、热塑性弹性体(Thermoplastic

一、热塑性弹性体(Thermoplastic elastomer)热塑性弹性体也称热塑性橡胶(Thermop1astic,rubber),是一种兼具橡胶和热塑性塑料特性,在常温显示橡胶高弹性,高温下又能塑化成型的高分子材料。也是继天然橡胶、合成橡胶之后的所谓第三代橡胶,简称TPE或TPR。热塑性弹性体聚合物链的结构特点是由化学组成不同的树脂段(硬段)和橡胶段(软段)构成。硬段的链段间作用力足以形成物理“交联”,软段则是具有较大自由旋转能力的高弹性链段;而软硬段又以适当的次序排列并以适当的方式联接起来。硬段的这种物理交联是可逆的,即在高温下失去约束大分子组成的能力,呈现塑性。降至常温时,这些“交联”又恢复,而起类似硫化橡胶交联点的作用。正是由于这种聚合物链结构特点和交联状态的可逆性,因而热塑性弹性体一方面在常温下显示硫化胶的弹性、强度和形变特性等物理机械性能,可替代一般硫化胶制造某些橡胶制品;另一方面,在高温下硬段会软化或 熔化,在加压下呈现塑性流动,显现热塑性塑料的加工特性。 热塑性弹性体在加工应用上有以下特点: ※可用标准的热塑性塑料加工设备和工艺进行加工成型,如挤出、注射、吹塑等。 ※不需硫化,可制备生产橡胶制品,减少硫化工序,节约投资,能耗低,工艺简单、加工周期缩短,生产效率提高,加工费用低。 ※边角废料可回收使用,节省资源,也对环境保护有利。 ※由于在高温下易软化,所制产品的使用温度有一定限制。 热塑性弹性体最大的成功是它有一些明显的优点,能部分取代热固性橡胶。这些优点如下: ①加工较简单; ②少或不需配料; ③较短的加工时间; ④较低的能量消耗; ⑤废料边角料可再利用; ⑥部件尺寸和整个质量的更严密控制; ⑦更适于高速自动加工; ⑧适于热顾性橡胶不可行的加工(比如吹塑) ⑨热塑性弹性体的更低的密度,而使单位重量能得到更多的部件。 但热塑性弹性体也有某些缺点和不足: ◇加工前干燥; ◇要求成批生产; ◇在给定温度下热塑性弹性体熔融,高于该温度时就不能使用,即使是短时间也不行。 ◇低硬度热塑性弹性品种数量有限。 热塑性弹性体的这些优缺点,决定了它门的应用领域,包括在胶鞋、粘合剂、汽车零部件、电线电缆、胶管、涂料、挤出制品、掺合剂等等方面的大量使用,在橡胶制品方面除了不适于制造充气轮胎外,非胎制品已有不少可以取代,如汽车部件、部分橡胶机械制品,此外包括建筑、电绝缘、食品和饮料包装以及医疗卫生等多方面的应用。 热塑性弹性体具体可分为: ☆苯乙烯类热塑性弹性体(Styrenic thermoplastic elastomer) ☆聚烯烃类热塑性弹性体(Polyolefin thermoplastic elastomer) ☆聚氨酯类热塑性弹性体(Themoplastic Polyrethane elastomer) ☆聚酯类热塑性弹性体(Thermoplastic polyester elastomer) ☆聚酰胺热塑性弹性体(Polyamide thermoplastic elastomer) ☆乙烯共聚物热塑性弹性体(Ethylene copolymer thermoplastic elastomer) ☆ 1,2聚丁二烯热塑性弹性体(Thermplastic 1,2-poly-butadiene elastomer) ☆反式聚异戊二烯热塑性弹性体(Thermoplastictrans-polyisoprene elastomer)

几种热塑性弹性体的产需现状和发展趋势

几种热塑性弹性体的产需现状和发展趋势 钱伯章 (上海擎督金秋石化科技传播工作室,上海 200127) 摘要:介绍聚烯烃热塑性弹性体(包括TPO 和TPV )、苯乙烯类热塑性弹性体(SBC ,包括SBS ,SIS ,SEBS 和 SEPS )和聚氨酯热塑性弹性体(TPU )的国内外产需现状和发展趋势。目前世界TPO 的年消耗量为56万t ,TPV 的 年需求量为15189万t ,预计2005年TPO 的需求量为68万t ,2010年TPV 的需求量为4514万t ;我国TPO 和TPV 的产量小、品种少,生产和应用技术有待提高,预计2005年TPO 需求量约为513万t 。世界SBC 的年总生产能力超过160万t ,2004年SIS 的年生产能力约为38万t ;我国SBC 的产量和品种不能满足需求,2003年SBS 的产量为2215万t ,SIS 的消耗量为115万t 。世界TPU 的年消耗量增长速度约为10%,我国TPU 原料仍依靠进口。 关键词:热塑性弹性体;聚烯烃热塑性弹性体;苯乙烯类热塑性弹性体;聚氨酯热塑性弹性体中图分类号:TQ334 文献标识码:B 文章编号:10002890X (2005)0620371208 作者简介:钱伯章(19392),男,江苏南通人,上海擎督金秋石化科技传播工作室高级工程师,主要从事石油化工技术及经济信息调研和传播工作。 热塑性弹性体(TPE )具有橡胶的物理性能和 树脂的加工工艺性能,近年来发展很快。目前,TPE 已有聚烯烃热塑性弹性体、苯乙烯类热塑性弹性体、聚氨酯热塑性弹性体、聚氯乙烯热塑性弹性体、聚酰胺热塑性弹性体和含氟热塑性弹性体等十几个品种,可替代SR 用于鞋部件、汽车配件、医用制品、密封制品、电线电缆、胶粘剂和密封剂等产品中。 2003年世界TPE 消耗量为180万t 。据美国Freedonia 集团公司预计,2006年世界TPE 消耗量将接近220万t ,总产值将超过110亿美元;2001~2006年,世界TPE 的消耗量年均增长率为6.4%,其中欧洲为4.4%,北美为5.7%,亚太地区超过8%,拉丁美洲则达到10%[1]。 本文介绍聚烯烃热塑性弹性体、苯乙烯类热塑性弹性体和聚氨酯热塑性弹性体的国内外产需现状和发展趋势。1 聚烯烃热塑性弹性体 聚烯烃热塑性弹性体由橡胶和聚烯烃树脂构成,采用机械共混法和动态部分硫化法制备的聚烯烃热塑性弹性体称为TPO ,采用动态全硫化法 制备的聚烯烃热塑性弹性体称为TPV 。TPO 和 TPV 的橡胶组分主要为EPDM ,NBR 和IIR ,聚烯烃树脂组分主要为PP 和PE 。橡胶组分质量分数为012~013的机械共混型TPO 一般用于汽车保险杠及家用电器配件等;橡胶组分质量分数为016~017的动态部分硫化型TPO 和TPV 的耐动态疲劳性能优异,耐磨、耐臭氧老化及耐候性能好,撕裂强度高,压缩变形小,制品的综合性能优于同类橡胶制品。目前,TPO 和TPV 在汽车配件上的用量占总产量的75%以上。111 TPO 11111 生产能力 美国、西欧和亚洲不断建设TPO 生产装置。比利时索尔维工程聚合物公司(索尔维公司的子公司)的TPO 年生产能力为11.8万t ,其TPO (主要用于汽车工业)在北美市场占主导地位,占市场份额的48%,竞争者英国巴塞尔公司占19%,美国埃克森美孚化学公司占13%。 日本三井石油化学工业公司在新加坡建立了采用茂金属催化剂合成技术的年生产能力5万t 的三聚物TPO 生产装置,这种TPO 在汽车配件上的应用不断扩大。另外,该公司还将在欧洲(比利时、德国或荷兰)建立TPO 生产装置。 日本住友化学工业公司在日本千叶有1.5万t TPO 的年生产能力,在美国科尼尔斯建设的

2017年热塑性弹性体改性塑料行业分析报告

2017年热塑性弹性体改性塑料行业分析报告 2017年5月

目录 一、行业发展状况 (4) 1、热塑性弹性体(TPE) (4) 2、改性塑料 (5) 二、行业管理 (6) 1、行业主管部门 (6) 2、行业政策 (7) 三、行业上下游的关系 (8) 1、上游行业 (9) 2、下游行业 (9) 四、行业壁垒 (10) 1、技术壁垒 (10) 2、市场壁垒 (11) 3、资本壁垒 (11) 五、行业特点 (12) 1、行业周期性特征 (12) 2、具有明显的客户锁定效应 (12) 3、专业化开发和服务要求高 (13) 六、行业市场规模与发展趋势 (14) 1、市场规模 (14) (1)热塑性弹性体 (14) (2)改性塑料 (15) 2、发展趋势 (16) 七、行业风险特征 (17) 1、原材料价格波动风险 (17) 2、技术人员流失和技术泄密风险 (17)

3、市场竞争加剧风险 (18) 八、行业竞争格局 (18) 1、金发科技股份有限公司 (18) 2、广东银禧科技股份有限公司 (18) 3、深圳市富恒新材料股份有限公司 (19) 4、广东顺德顺炎新材料股份有限公司 (19)

一、行业发展状况 我国是世界高分子合成材料生产大国,以各类基础聚合物计,三大合成材料(合成树脂、合成橡胶、合成纤维)生产总规模已居世界首位;合成材料的成型加工总能力也已多年位居世界第一。 高分子材料是分子量极大的一类化合物构成的材料。高分子材料包括塑料、橡胶、纤维、胶粘剂及涂料等,其为石化基本原料所生产的石化中间原料合成,并可作为下游塑料、橡胶、树脂、纺织等制品产业的原料,因此其应用非常广泛,汽车、电子电器、纺织、建筑、医疗等日常生活所需的各行各业都需要用到高分子材料。 1、热塑性弹性体(TPE) 热塑性弹性体(Thermoplastic Elastomer)是一种既具有橡胶的特性(高弹性、压缩永久变形等),又有塑料加工特征(工艺简单)的环保低碳性高分子复合材料。 热塑性弹性体是新材料产业“十二五”重点产品,不但能够从根本上解决传统热固性橡胶难以回收再利用的问题,缓解石油资源危机和实现可持续发展的目标,还能够从很大程度上实现节能的目的。 自上世纪60年代,有远见的科学家就提出了热塑性弹性体的概念,并将热塑性弹性体称为“第三代橡胶”,期望制造出使用时是高弹橡胶态,但加工时是塑料态、并且无需硫化的高分子材料。这样的高分子材料不但能解决传统热固性橡胶难于回收再利用的问题,缓解石

聚烯烃弹性体的研究现状及应用进展

专论?综述弹性体,2017-08-25,27():65~69 CHINA ELASTOMERICS 聚烯烃弹性体的研究现状及应用进展 刘振国1,杨博、奚延斌2,李秀萍1 (丄.中国石油吉林石化公司研究院,吉林吉林132021 ;.中国石油吉林石化公司精细化学品厂,吉林吉林132021) 摘要:简述了聚烯烃弹性体(P O E)的发展历程,介绍了其在弹性体材料、P O E发泡材料、P O E增 初其它聚合物、聚合物改性以及动态硫化P O E热塑性弹性体等方面的应用情况,并分析了P O E的研究 现状和发展趋势。 关键词:聚烯烃弹性体;应用;增初;动态硫化 中图分类号:TQ33.1.2 文献标识码:八 聚烯烃弹性体(PO E)是一类由乙烯、烯烃 无规共聚组成的应用极其广泛的聚烯烃材料。随 着共聚物组成中a-烯烃(1-丁烯、1-己烯、1-辛烯)共聚单体含量的增加,共聚物的结晶度和玻璃化转变温度逐渐降低,产品从热塑性塑料向具有一定弹性的热塑性弹性体转变。由于P O E主链中 引人了大量的a烯烃共聚单体,同时聚乙烯部分 的存在使得聚合物具有一定的结晶度,因此其同 时具有优异的物理机械性能和良好的加工性能,适用于管材、电缆、薄膜、纤维、模塑加工等领域。 1P O E的发展情况 随着茂金属催化剂的发展,1994年美国Dow 化学公司发明了一种限定几何构型单活性点茂金 属催化剂,利用原位Inste?技术合成了一种新 型的乙烯、a-烯烃无规共聚的聚烯烃弹性体—PO E[],其产品涵盖了乙烯/1-丁烯、乙烯/1-己烯、乙烯/1-辛烯三种无规共聚物,其中以乙烯/1- 辛烯共聚物的弹性体性能最好,其相对分子质量 分布窄,结晶度通常小于25%,辛烯的质量分数通常为15%?45%。 随着国外P O E生产技术的不断成熟,美国 D ow化学公司于2005年使用新型的非茂金属催 化剂,采用全新的烯烃链穿梭聚合技术,推出了一 作者简介:刘振国(983-),男,山东济南人,工程师,博士,收稿日期=2017-06-07文章编号:1005-3174(2017)04-0065-05 种全新的乙烯/、烯烃嵌段共聚物(O BC)[2—3]。O B C由具有极低共单体含量、高熔点的结晶态聚 乙烯硬段和具有高共单体含量、低玻璃化温度的 无定形态聚乙烯软段交替构成。与P O E相比,由于O B C中嵌段结构的存在,其结晶形态更为规整,结晶度更高,使得其结晶温度和熔点高于P O E同时由于其特殊的分子链结构,玻璃化温 度更明显低于P O E,从而使其相对于P O E在拉 伸强度、断裂伸长率和弹性恢复等方面展现出明显的优势。 茂金属催化剂的不断发展促进了 P O E生产 技术的快步前进。目前为止,世界上多家大型石 化公司掌握了适用于制备P O E的茂金属催化剂 的合成方法,并成功实现了 P O E的规模化生产,主要有D o w化学公司[-]、ExxonM obil8]、日本 三井、Nova、D S M及韩国L G等公司。 D ow化学公司采用C G C茂金属催化剂和溶 液聚合工艺组合的Insite技术生产P O E产品,共 有3个系列,商品名分别为Engage、Versify.A f-finity。其中 Engage 系列是乙烯/丁烯共聚物及 乙烯/辛烯共聚物;V e s i f y系列是丙烯/乙烯共聚 物;A ffin ity系列为乙烯/辛烯共聚物,辛烯质量 分数小于20%。 E x x o n公司的E x a c t 系列弹性体是采用茂金

2020-2025年中国热塑性弹性体行业蓝海市场战略制定与实施研究报告

2020-2025年中国热塑性弹性体行业蓝海战略制定与实施研究报告 可落地执行的实战解决方案 让每个人都能成为 战略专家 管理专家 行业专家 ……

报告目录 第一章企业蓝海战略概述 (9) 第一节热塑性弹性体行业蓝海战略研究报告简介 (9) 第二节热塑性弹性体行业蓝海战略研究原则与方法 (10) 一、研究原则 (10) 二、研究方法 (11) 第三节研究企业蓝海战略的意义 (12) 第二章市场调研:2019-2020年中国热塑性弹性体行业市场深度调研 (13) 第一节行业背景及发展现状 (13) 第二节我国热塑性弹性体行业监管体制与发展特征 (17) 一、行业主管部门及监管体制 (17) 二、主要法律法规及产业政策 (18) 三、行业的周期性特征 (19) 四、行业的区域性特征 (19) 五、行业的季节性特征 (19) 六、具有一定的客户锁定效应 (20) 七、专业化研发和服务要求高 (20) 八、行业发展所处的阶段 (20) 九、行业进入的主要壁垒 (21) (1)技术和工艺壁垒 (21) (2)市场壁垒 (21) (3)资金壁垒 (22) 十、行业与上、下游之间的关系及影响 (22) (1)行业产业链 (22) (2)本行业与上游行业的关系及影响 (23) (3)本行业与下游行业的关系及影响 (24) 第三节2019-2020年中国热塑性弹性体行业发展情况分析 (24) 一、行业市场容量 (24) 二、行业的市场竞争情况 (25) 第四节2019-2020年我国热塑性弹性体行业主要企业分析 (26) 一、美国科腾聚合物公司 (26) 二、惠州李长荣橡胶有限公司 (26) 三、中国石油化工股份有限公司巴陵分公司 (26) 四、台橡(南通)实业有限公司 (26) 第五节企业案例分析:长鸿高科 (26) 一、公司在行业中的竞争地位 (27) (1)SBS产品竞争格局 (27) (2)SEBS产品竞争格局 (27) (3)SEPS产品竞争格局 (28) 二、公司的竞争优势 (28) 三、公司的竞争劣势 (30) 第六节2020-2025年下游需求应用行业发展分析及趋势预测 (30)

聚烯烃弹性体(POE)

一EXACT简介 埃克森公司是世界上最大的石化企业,埃克森美孚化工的EXACT,开创了茂金属聚烯烃发展的先河。埃克森美孚是世界上产能最大的茂金属聚烯烃供应商之一! 石油巨头埃克森美孚化工(ExxonMobil Chemical)采用EXXPOL专利技术,在世界上首次生产出茂金属聚乙烯,开创了茂金属聚烯烃发展的新时代。EXXPOL技术是世界上最先进的茂金属技术之一,它能够精密控制相对分子量和分子量分布,可以生产出具有特定使用性能的聚合物,埃克森美孚乙烯弹性体是以EXACT为商标的系列产品. 二EXACT特性 EXACT乙烯弹性体是乙烯与α-烯烃的共聚物,它包含了丁烯、己烯、辛烯共聚单体在内的非常丰富的品种,它具有下列特性: ■杰出的低温抗冲击性■低比重;洁净 ■杰出的热封性能■与各种基础聚合物相容性优异 ■优异的柔顺性与抗穿刺性■极高的无机物填充性 ■优越的伸长率和高弹性■良好的透光率 ■极佳的电绝缘性能■某些牌号具有FDA认证 ■耐辐射引起的脆化和脱色■可以用过氧化物、湿气(若硅烷接枝) ■γ射线和电子辐射交联 三EXACT部分品种说明

四EXACT应用举例 1. 低烟无卤阻燃护套料 由于PVC质优价廉,因此电缆护套料大多用PVC生产,但它的热稳定性差、易降解,所以要加入热稳定剂。这种助剂一般是含铅、镉的重金属盐,这样的电缆料在燃烧后会产生有毒物质,考虑到环保和火灾的原因,世界各国都在积极开发低烟无卤阻燃料。 目前无卤料在研发中大多存在强度、伸长率和阻燃性三者之间不能达到最佳平衡的问题,而利用EXACT的特性,替代LLDPE,可以很好地解决这一难题。 我们的建议是:EXACT 0203或8203与V A含量为28%的EV A并用,再填充大量无卤阻燃剂如Mg(OH)2、Al(OH)3等配方备索。 EXACT在电线电缆领域的应用还有: ⅰ. EXACT可以直接制造非常柔韧的低压绝缘制品 ⅱ. 硅烷交联的EXACT与LLDPE或LDPE共混可以制造低压绝缘料 ⅲ. 高填充CaCO3的EXACT可以作为电缆填充料 ⅳ. EXACT/PP共混可以取代PVC料 ⅴ. EXACT/EPDM共混可以生产中压绝缘料 埃克森美孚为了加强对电子线缆的测试研究,新置了一条电子线缆生产线,并在Baytowns聚合物中心建立了新的测试实验室。 2. 发泡鞋中底 运动鞋一般要求轻便、舒适,因此愈来愈多的生产商使用EV A发泡中底,但EV A中底存在弹性稳定性差、性能不持久的缺陷,而EXACT可以很好地解决这个问题。 我们建议在EV A中,加入10%-25%的EXACT ,以及发泡剂、交联剂等,无论用传统发泡工艺还是用射出发泡工艺,都可以制造出高品质的EV A中底。 EXACT已成功使用于NIKE、Adidas、Reebok等名牌运动鞋。 3. 聚烯烃改性 聚烯烃(TPO)通常是指乙烯、丙烯、丁烯的均聚物或共聚物,如PE、PP、EV A、EPDM、XLPE等。由于EXACT具有优异的聚烯烃相容性,因此常作为TPO的增韧改性剂,可生产各类柔韧制品,当然EXACT也可以直接生产柔韧制品。 聚丙烯和适量的EXACT、滑石粉、硅烷偶联剂、抗氧剂等共混造粒,可以生产汽车保险杠、仪表盘等注塑件;丰田轿车、现代轿车的保险杠已经使用EXACT。 EXACT还可以生产出柔软、透明、耐穿刺、耐水、强度好的医疗、家庭用软管,也可以和PP或HDPE共混或干混生产出综合性能优异的软管。 EXACT在塑料改性领域的应用还有: ⅰ. EXACT可以生产增韧母粒,用来开发绿色环保材料PPR原料 ⅱ. EXACT可以接枝某些极性基因,作为尼龙增韧剂 ⅲ. EXACT也可以和PP动态硫化,生产热塑性弹性体TPE ⅳ. EXACT还可以做PET的成核剂,提高PET的抗冲性能 4. 薄膜包装 EXACT具有起始热封温度低、热封温度宽、热封强度高的热封性能,还具有优异的抗穿刺性、防污染密封性、耐撕裂特性,另外EXACT与拉伸薄膜具有良好的粘接性。 EXACT可以生产单层膜或复合包装膜的密封层,EXACT薄膜具有优异的保鲜功能,可以作为食品、化妆品包装;聚丙烯掺混大量EXACT后,可以生产导尿袋等软袋。 聚丙烯、高密度聚乙烯和EXACT三者比例适当,可以生产手感柔软而不滑的个人卫生、医疗等包装品。 EXACT还可以生产拉伸膜、缠绕膜、超韧膜或作为聚烯烃薄膜的增韧改性剂。