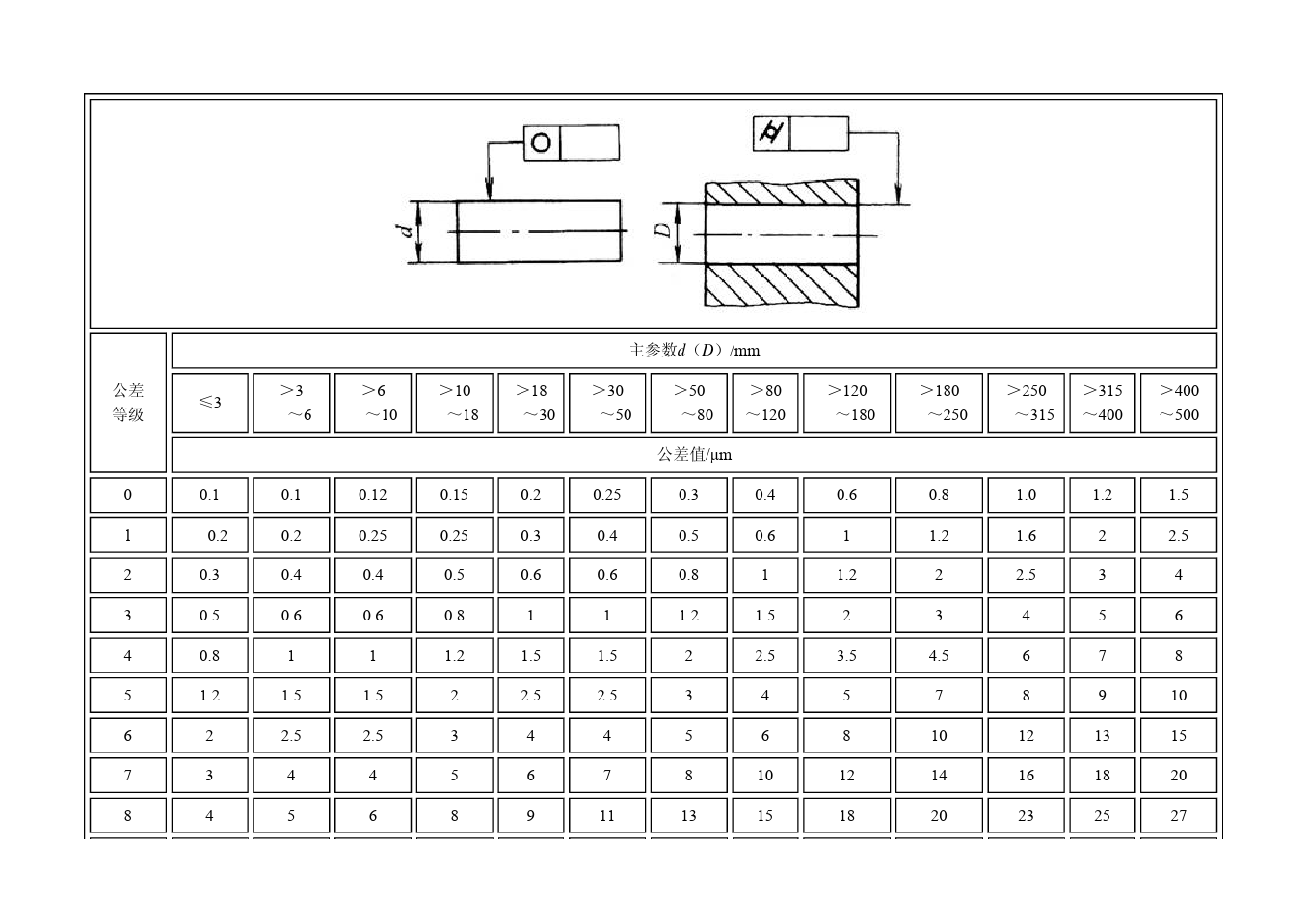

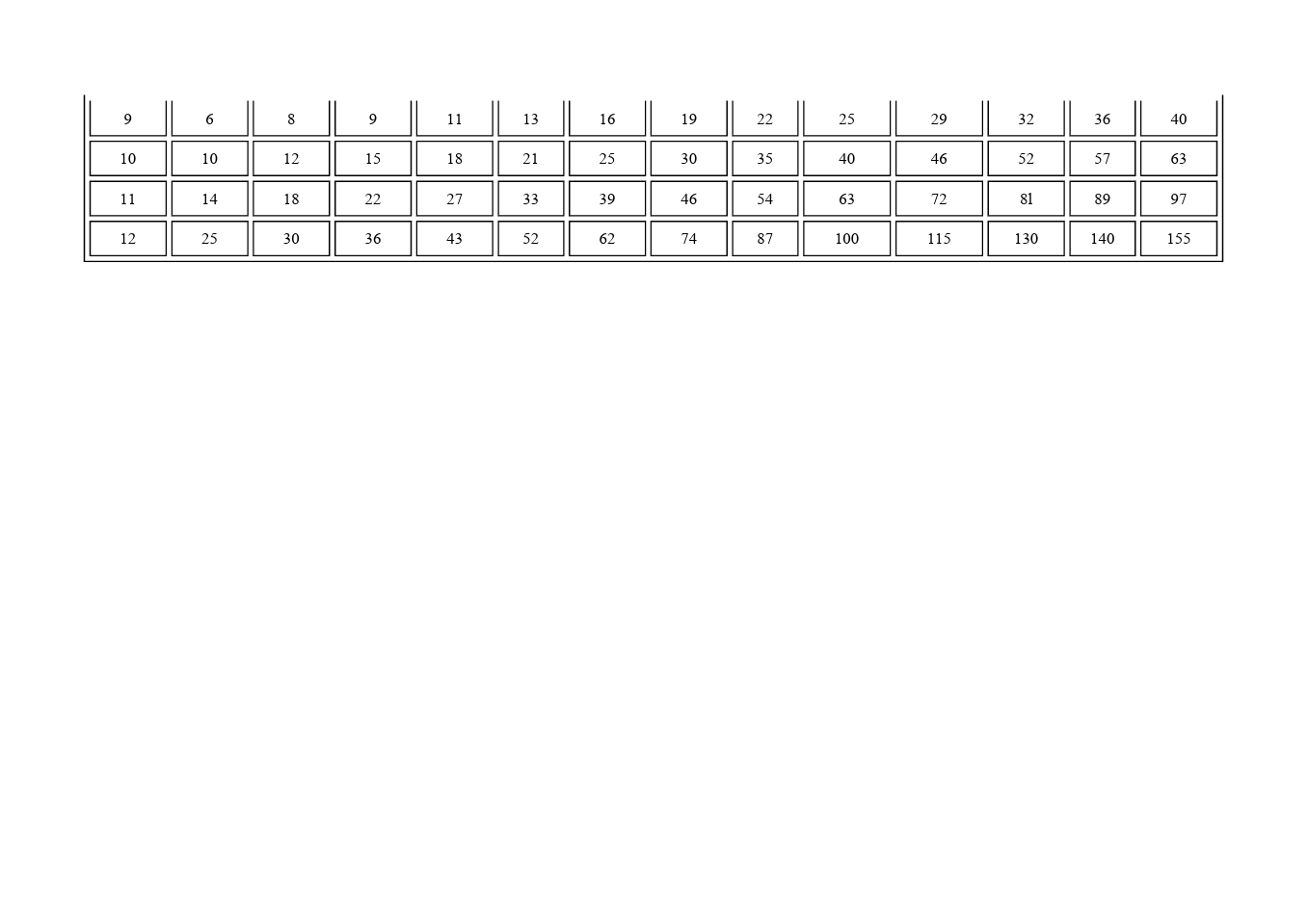

圆度与圆柱度公差值(摘自GBT 1184-1996)

形位公差标准(GB1184-80)

形位公差标准(GB1184-80) 机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。这是由零件在机器上的位置、功用和装配精度要求来决定的。 零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一, 影响连接强度。 零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。 1、形位公差等级和数值的选用原则 在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。 对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的 经济性和零件的结构、刚性等因素选定,并需注意下列情况。 1)在同一要素上给出的形状公差值应小于位置公差值。 2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。 3)平行度公差值应小于其相应的距离公差值。 4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。 A.细长比较大的轴和孔; B.孔相对于轴; C.距离较大的轴或孔; D.宽度较大(一般大于1/2长度)的零件表面;

E.线对线和线对面相对于面对面的平行度及垂直度。 2、形状公差标准 直线度、平面度 主参数L(mm) 公差等级 1 2 3 4 5 6 7 8 9 10 公差值(μm) ≤10 0.2 0.4 0.8 1.2 2 3 5 8 12 20 >10~16 0.25 0.5 1 1.5 2.5 4 6 10 15 25 >16~25 0.3 0.6 1.2 2 3 5 8 12 20 30 >25~40 0.4 0.8 1.5 2.5 4 6 10 15 25 40 >40~63 0.5 1 2 3 5 8 12 20 30 50 >63~100 0.6 1.2 2.5 4 6 10 15 25 40 60 >100~160 0.8 1.5 3 5 8 12 20 30 50 80 >160~250 1 2 4 6 10 15 25 40 60 100 >250~400 1.2 2.5 5 8 12 20 30 50 80 120 >400~630 1.5 3 6 10 15 25 40 60 100 150 >630~1000 2 4 8 12 20 30 50 80 120 200 > 1000~1600 2.5 5 10 15 25 40 60 100 160 250 > 3 6 12 20 30 50 80 120 200 300

形位公差之圆度误差测量方法介绍

形位公差之圆度误差测量方法介绍 摘要 在机械制造中,经常会加工轴、套筒等回转体类零件,这些零件需要配合起来使用,这就要求不仅满足尺 寸精度要求,同时还要满足形位精度要求。圆度属于形位公差中的一种,其测量方法主要有回转轴法、三 点法、两点法、投影法和坐标法以及利用数据采集仪连接百分表法等。 圆度 圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。即通常所说的圆整程度。 圆度公差 圆度是限制实际圆对理想圆变动量的一项指标,其公差带是以公差值t为半径差的两同心圆之间的区域。 圆度公差属于形状公差,圆度误差值不大于相应的公差值,则认为合格,下图为圆度公差标注图: 圆度误差的评定原则 圆度误差评定有4种主要方法。 ①最小区域法:以包容被测圆轮廓的半径差为最小的两同心圆的半径差作为圆度误差。 ②最小二乘圆法:以被测圆轮廓上相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测 圆轮廓的两同心圆的半径差即为圆度误差。 ③最小外接圆法:只适用于外圆。以包容被测圆轮廓且半径为最小的外接圆圆心为圆心,所作包容被测圆 轮廓的两同心圆半径差即为圆度误差。 ④最大内接圆法:只适用于内圆。以内接于被测圆轮廓且半径为最大的内接圆圆心为圆心,所作包容被测 圆轮廓两同心圆的半径差即为圆度误差. 圆度误差测量方法 圆度测量方法主要有回转轴法、三点法、两点法、投影法和坐标法、直接利用我们太友科技的数据采集仪 连接百分表法。 1、回转轴法 利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上的差值由电学式长度

传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓图形。回转轴法有传感器回转和工作台回转两种形式。前者适用于高精度圆度测量,后者常用于测量小型工件。按回转轴法设计的圆度测量工具称为圆度仪。 2、三点法 常将被测工件置于V形块中进行测量。测量时,使被测工件在V形块中回转一周,从测微仪(见比较仪)读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。此法适用于测量具有奇数棱边形状误差的外圆或内圆,常用2α角为90°、120°或72°、108°的两块V形块分别测量。 3、两点法 常用千分尺、比较仪等测量,以被测圆某一截面上各直径间最大差值之半作为此截面的圆度误差。此法适于测量具有偶数棱边形状误差的外圆或内圆。 4、投影法 常在投影仪上测量,将被测圆的轮廓影像与绘制在投影屏上的两极限同心圆比较,从而得到被测件的圆度误差。此法适用于测量具有刃口形边缘的小型工件。 5、坐标法 一般在带有电子计算机的三坐标测量机上测量。按预先选择的直角坐标系统测量出被测圆上若干点的坐标值x、y,通过电子计算机按所选择的圆度误差评定方法计算出被测圆的圆度误差。 6、利用数据采集仪连接百分表法

测量气缸圆度、圆柱度的方法及步骤

测量气缸圆度、圆柱度的方法及步骤 ①准备清洗干净的持修气缸体一台,与其内径相适应的外径千分尺、量缸表及清洁工具等。 ②将气缸孔内表面擦试洁净。 ③安装、校对量缸表。 ④用量缸表测量气缸孔第一道活塞环上止点处于平行于曲轴轴线方向的直径,记入检测记录。 ⑤在同一剖面内测量垂直于曲轴轴线方向的直径,记入检测记录。 ⑥上述两次测量值之差的一半即为该剖面的圆度误差。 ⑦用上述方法测量气缸孔第一道活塞环上止点至最后一道活塞环下止点行程的中部,将这一横剖面的圆度误差,记入检测记录。 ⑧用同样方法测量距气缸孔下端以上30mm左右处横剖面的圆度误差,记入检测记录。 ⑨三个圆度误差值中,最大值即为该气缸孔的圆度误差。 ⑩上述3个测量横剖面,6个测量值,其中最大值与最小值之差的一半,即为该气缸孔的圆柱度误差。 11上述方法只适用于待修或在用气缸套筒的一般检测。如要取精确测值,则应选多个横剖面、纵剖面测量,而且在对同一横剖面、纵剖面上进行多点测量,方能检测出圆度、圆柱度误差的值。 12气缸磨损圆柱度达到0.174~0.250mm或圆度己达到0.050~0.063mm(以其中磨损量最大一个气缸为准)送大修。

JT3101-81中规定:磨缸后,干式气缸套的气缸圆度误差应不大于0.005mm,圆柱度误差不大于0.0075mm湿式气缸套的气缸的圆柱度误差应不大于 0.0125mm. 13确定修理尺寸:气缸磨损超过允许限度或缸壁上有严重的刮伤、沟槽和麻点,均应采取修理尺寸法将气缸按修理尺寸搪削加大。 气缸修理尺寸的确定方法:先测量磨损最大的气缸最大磨损直径,加上加工余量(以直径计算一般为0.1~0.2mm),然后选取与此数值相适应的一级修理尺寸。 当策动机气缸圆度,圆柱度误差超过规定的标准时,如汽油机的圆度误差超过0.05mm 或者圆柱度误差超过 0.20mm 时,联合最大磨耗尺寸视情进行修理尺寸法镗缸或者更换缸套修理用量缸表测量气缸圆度误差,在同一横向截面内,在平行于曲轴轴线方向和垂直于曲轴轴线方向的两个方位进行测量,测得直径差之半即为该截面的圆度误差沿气缸轴线方向测上、中、下三个截面,如图3-40所示上面至关于活塞上止点第一道活塞环相对应的气缸处;中间取气缸中部;下面取活塞下止点时最下一道活塞环对应的气缸位置 测得的最大圆度误差即为该气缸的圆度误差测量气缸圆柱度误差凡是用量缸表在活塞行程内一股取上中下三处(如图3-41所示)气缸的各个方向测量,找出该缸磨耗的最大处气缸磨耗最大直径与活塞在下止点时活塞环运动地区范围以外,即距气缸套下部平面10MM范围内的气缸最小内径的差值的半壁,就是该气缸的圆柱度误差 图:测量气缸磨耗量 图:在活塞行程上、中、下三处测量气缸图:测量气缸磨耗量图:在活塞行程上、中、下三处测量气缸气缸磨耗的测量要领凡是用量缸表对气缸磨耗进行测量具体测量要领如下: 1 .把内径百分表装在表杆的上端,并使表盘朝向测量杆的勾当点,以便于观察,使表盘的短针有 1-2mm 的压缩量 2 .根据气缸的直径,选择合适的测量接杆,并将其固定在量缸表的下端接杆固定好后与勾当测杆的总长度应与被测气缸的尺寸相适应 3 .校正量缸表的尺寸,将千分尺校正到被测气缸的标准尺寸,再将量缸表校准到千分尺的尺寸,并使伸缩杆有 2mm 左右的压缩行程,旋转表盘,使表针对正零位

实验一 圆度与圆柱度误差测量

实验一圆度与圆柱度误差测量 一、实验目的 1.掌握圆度误差及圆柱度误差的测量方法; 2.学会对测量数据的处理,加深对基本概念的理解; 3.了解测量工具结构并熟悉它的使用方法。 二、圆度与圆柱度误差测量原理 1.圆度误差及测量、评定方法 圆度误差为包容同一横截面实际轮廓,且半径差为最小的两同心圆间的距离f,如图1.1所示。 圆度误差最小包容区域的判别方法是:由两同心圆包容 被测实际轮廓时,至少有4个实测点内、外相间地在两个圆 周上(即同心圆的内、外接点至少两次交替发生),如图1.1 所示。圆度误差最小区域的同心圆圆心,通常是和零件的测 量回转中心不一致。图中,O点是测量时的回转中心,O’ 测量点是圆度误差的评定中心。 测量圆度误差的方法,主要有:圆度仪测量,两点法测量圆 度误差,三点法测量圆度误差。这里只介绍两点法测量圆度 误差。 两点法测量圆度误差(检测方案代号:3—3) 用千分尺在垂 直于轴线的固定截面的直径方向进行测量,测量截面一周中直径最大差一半即为单个截面的圆度误差。如此测量若干个截面。取其最大的误差值作为该零件的圆度误差。 2.圆柱度误差 圆柱度误差是指包容实际表面且半径差为最小的两同轴圆柱面间的半径差f。圆柱度误差综合地反映了圆柱面轴线的直线度误差、圆度误差和圆柱面相对素线间的平行度误差。用它来综合评定圆柱面的形状误差是比较全面的,常用在精度要求比较高的圆柱面。 3.圆柱度误差的检测与评定方法 圆柱度误差的评定方法有:(1)用圆度仪测量,(2)用两点法测量。这里只介绍两点 法测量圆度误差。 ‘ 测量时,将被测件放在精确平板上,并紧靠直角座;在被测件回转一周过程中,测量一个横截面上的最大与最小读数差;如此测量若干个横截面,然后取整个测量过程中,所有读数中的最大与最小读数差的一半作为图1.3 两点法测量圆柱度误差

圆柱度误差测量方法讲解

圆柱度误差测量方法讲解

圆柱度 指在垂直于回转体轴线截面上,被测实际圆(柱)对其理想圆(柱)的变动量,以形成最小包容区域的两同心圆(柱)面的半径差计算。常用的近似测量方法有两点法、三点法、坐标测量法等。 1、两点法 按图1所示方法测出各给定横截面内零件回转一周过程指示表的最大示值与最小示值,并以所有各被测截面示值中的最大值与最小值的一半作为圆柱度误差值。 图1 2、三点法 按图2所示方法测出各给定横截面内零件回转一周过程指示表的最大示值与最小示值的一半作为圆柱度误差值。 图2

3、三坐标测量法 通常是在三坐标测量机上按要求测量被测零件各横截面轮廓各测点的坐标值, 再利用相应的计算机软件计算圆柱度误差值。 利用圆度仪测量圆柱度时, 将被测圆柱体工件沿垂直轴线分成数个等距截面放在回转台上, 回转台带动工件一起转动; 3个传感器安装在导轨支架上, 并可沿导轨做上下的间歇移动, 逐个测量等距截面, 获取含有混合误差的原始信号(测量原理图如图3所示)。测量传感器拾取的原始信号中不仅包含有被测工件的各个截面的圆度误差母线的直线度误差, 而且还含混入了导轨的直行运动误差及回转台的回转运动误差。将上述误差相分离, 并依据最小二乘圆心进行重构出实际圆柱面轮廓, 然后采用国标规定的误差评定方法得到被测圆柱面的圆柱度误差。 图3 三坐标测量机(Coordinate Measuring Machine, CMM) 是指在一个六面体的空间范围内,能够表现几何形状、长度及圆周分度等测量能力的仪器,又称为三坐标测量仪或三次元。 三坐标测量机能够在用测头所确定的三维空间(xyz空间)坐标系内, 由光学刻尺或激光干涉仪进行测量。通过测头和测量对象的接触, 由测头的坐标来获取对象的形状信息。 三坐标测量机通常由本体、侧头、各轴移动量的测量、显示装置、电子计算机及其外围设备、驱动控制部分以及软件等构成。

圆柱度、圆度、圆跳动、全跳动区别

路漫漫其修远兮,吾将上下而求索- 百度文库 圆柱度公差是限制实际圆柱面相对于理想圆柱面的变动。它表示实际圆柱面必须位于半径公差给定的两个同轴圆柱面之间 径向全跳动是被测表面绕基准轴线连续回转时,在整个圆柱面上所允许的最大跳动量。它表示被测表面绕基准轴线连续回转时,同时百分表相对于圆柱面作轴向移动,在整个圆柱面上的径向跳动量不得大于给定公差值 疑问:假如说一个圆柱面,它的径向全跳动公差和圆柱度公差都是0.05 我是这么想的:既然圆柱度公差0.05表示实际圆柱面必须位于半径公差0.05的两个同轴圆柱面之间,那么它在整个圆柱面上的径向跳动量一定也不会大于0.05.这样的话圆柱度和径向全跳动还有什么区别? 简单地讲圆柱度就是单讲圆柱外表面的实际轮廓与理想轮廓的差异,就是假想用最大极限与最小两个极限两个圆柱来限定实际圆柱的轮廓范围,超出这个范围就不合格。指圆柱外形的要求。 跳动时一项综合性的误差项目,反映被测要素的形状和位置误差。 他们的区别是:全跳动公差带与圆柱度公差带相同,可以利用全跳动公差控制圆柱度误差。还能反映出端面、圆柱面对于基准轴的垂直、平行误差。 总的来讲,全跳动测量比圆柱度测量要全面,甚至可以包括他。 圆跳动和全跳动的差别: 跳动的分类:可分为圆跳动和全跳动. 圆跳动:是指被测实际表面绕基准轴线作无轴向移动的回转时,在指定方向上指示器测得的最大读数差. 全跳动:是指被测实际表面绕基准轴线无轴向移动的回转,同时指示器作平行或垂直于基准轴线的移动,在整个过程中指示器测得的最大读数差. ********圆度与圆跳动的区别,圆柱度与全跳动的区别 圆度是形状误差,只是表达一个表面形状.而跳动给这个形状规定了一个基准,即中心轴线.跳动小的一定圆,圆的跳动可能大.当偏离基准的时候圆的跳动也大.就这样. 圆柱度增加了一个轴向概念,成为一个空间问题. 圆度是任一正截面上半径差为某一数值的两个同心圆区域,它的实际尺寸不能走超出给定的尺寸公差范围,实效尺寸就是零件的最大实体尺寸,这就是通常所说的尺寸公差控制形状误差。而圆跳动是有基准轴线的,任一截面的圆表面位置在 11

实验二 轴类零件的圆度和圆柱度误差的测量

实验二轴类零件的圆度和圆柱度误差的测量 一、实验目的 1.掌握圆度误差及圆柱度误差的测量方法; 2.学会对测量数据的处理,加深对基本概念的理解; 3.了解测量工具结构并熟悉它的使用方法。 二、实验内容 利用XW-250-1型多功能形位误差分选仪测量圆度和圆柱度。 三、计量器具及测量原理 (一)计量器具 1、形位误差测量仪 仪器工作原理: 以顶尖支承定位被测零件,被测件回转时各测点位置可由仪器刻度盘读出;装在拖板上的传感器可由齿轮齿条机构带动,沿仪器侧导轨作平行于顶尖轴线的直线运动,其测头的轴向位 置可由仪器上的刻度尺读出。 2、电感测微仪 电感测微仪是一种能够测量微小尺寸变化的精

密测量仪器。 3、多功能便携式形位数据采集器 实现测量时数据的半自动采集。数据采集器接受电感测微仪模拟量输入并进行模数转换。 4、各部分的连接 (二)测量原理: 1.圆度误差及测量、评定方法 圆度误差为包容同一横截面实际轮廓,且半径差为最小的两同心 圆间的距离f,如图1.1所示。 测量方法采用半径法。 圆度误差最小包容区域的判别方法是:由两同心圆包容被测实际 轮廓时,至少有4个实测点内、外相间地在两个圆周上(即同心圆的内、 外接点至少两次交替发生),如图1.1所示。圆度误差最小区域的同心圆圆心,通常是和零件的测量回转中心不一致。图中,O点是测量时的回转中心,O’测量点是圆度误差的评定中心。 其评定方法有:最小二乘圆法和最小区域法。

最小平方中心法,也叫最小二乘圆中心法(LSC):最小二乘圆是穿过被测截面轮廓的理想圆,从被测实际轮廓上各点至该理想圆的径向距离的平方和应为最小值。以最小二乘圆中心为中心,做两个包容实际轮廓的同心圆,取二圆的半径差为圆度误差。此法适用于具有精密回转轴(或转台),其测量头可描绘出理想圆的检测仪器的评定,如圆度仪。评定对象适用于圆度、同心度等。 最小区域法(MZC):指包容圆柱面之间的区域,适用于具有精密回转轴(或转台),其测量头可描绘出理想圆的检测仪器,如圆柱度仪。评定对象适用于圆柱度、同轴度等。 2.圆柱度误差 圆柱度误差是指包容实际表面且半径差为最小的两同轴圆柱面间的半径差f。圆柱度误差综合地反映了圆柱面轴线的直线度误差、圆度误差和圆柱面相对素线间的平行度误差。用它来综合评定圆柱面的形状误差是比较全面的,常用在精度要求比较高的圆柱面。 测量方法采用半径法。 其评定方法有:最小二乘法和最小区域法。 四、实验步骤 1.采集器与有关设备的连接 2.开机、时间设定及复位 采集器开机后,无论处于何种工作状态需要复位时,按“复位”键即可,此时各位显示窗均显示“一”号。 3.测量仪器选定 按“仪器”键,在第二位显示窗上依次循环显示“A”、“B”、“C”、“D”字符,各字符表示所用的测量仪器,其含义为: A —电感测微仪(可用于测量圆度、圆柱度、圆跳动、全跳动)

圆度,圆柱度及球度的测量及评价方法讲解

圆度 一. 基本概念 1. 圆要素几何特征 中心:横向截面与回转表面的轴线相交的交点; 半径:圆要素上各点至该中心的距离。 圆要素是一封闭曲线,其向量半径R 与相位角θ具有函数关系,即:()R F θ= 按傅里叶级数展开后,有: () 001 cos m k k R k k a c θθ==++∑ 2. 圆度及圆度误差 圆度:回转表面的横向截面轮廓(圆要素)的形状精度; 圆度误差:表示实际圆要素精度的技术参数,即实际圆要素对理想圆的变动量。 3. 圆度误差评定原则 按形状误差评定原则,评定圆度误差时,应根据实际圆要素确定最小包容区域。圆度误差的最小包容区域与圆度公差带的形状一致,由两同心圆构成,当实际圆要素被两同心圆紧紧包容,即两同心圆的半径差为最小值时,即为最小包容区域。 4. 圆度检测原则 ① 与理想要素比较原则:理想要素由测量器具模拟体现理想圆。在实际圆要素上获 得的信息,通常是实际要素的半径变化量,根据获得的半径变化量再评定圆度误差。 ② 测量坐标值原则:对实际圆要素应用坐标测量系统对其采样点测取坐标值,由测 得的坐标值经过计算,求得圆度误差值。 ③ 测量特征参数原则:根据实际圆要素的具体特征,采用能反映实际要素几何特征 的手段进行测量,从而方便的获得圆度误差值。 二. 圆度测量方法 1. 半径测量法 半径测量法是确定被测圆要素半径变化量的方法,是根据“与理想要素比较原则”拟定的一种检测方案。 ① 仪器类型和工作原理(加备注解释) 下图分别为转轴式圆度仪和转台式圆度仪

圆度仪可运用测得信号的输出特性,将被测轮廓的半径变化量放大后同步自动记录下来,获得轮廓误差的放大图形,可按放大图形评定圆度误差。 ② 用圆度仪测量注意事项(加备注择项解释) 选择适当的侧头类型;静态测量力选择;测量平面和测量方向确定;频率响应选择;选择适当的放大倍率;正确安装被测件,径向偏心和轴向倾斜;主轴误差的影响 2. 坐标测量法 坐标测量法是根据测量坐标值原则提出的一种检测方案。将被测零件放置在设定的坐标系中,用相应的测量器具,测取被测零件横向截面轮廓上各点的坐标值,然后按要求,用相应的方法来评定圆度误差值。 ⑴极坐标测量法 在极坐标系中测量圆度,需要有精密回转轴系的分度装置,分度台或分度头。 测量前,按需要对被测轮廓拟定适量的采样点数。测量时,将被测零件安装到测量装置上,适当地调整安装位置,避免过大的径向偏心,用具有固定位置的指示器,对各采样点逐一进行采样,取得的示值反映了各采样点处的半径变化量R ?。被测横向截面轮廓的极坐标值为 () ,i i i M R θ?。这些极坐标值时评定圆度误差的原始数据,由原始数据, 可以在极坐标系中描述出经放大后的被测轮廓误差曲线。最后可由图解法或计算法求得圆度误差值。 ⑵直角坐标测量法 应用直角坐标测量装置 ( ) ,i i i y x M ,对被测轮廓上的采样点测取直角坐标。 各采样点至理想圆圆心的距离用下式求得 i R 1,2, ,.i n =

圆度测量方法

圆度测量 目录 定义 方法 1.回转轴法 2.三点法 3.两点法 4.投影法 5.坐标法 误差评定 定义 长度计量技术中对圆度误差的测量。圆度测量有回转轴法、三点法、两点法、投影法和坐标法等方法。 方法 回转轴法 利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上 回转轴法 的差值由电学式长度传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓图形。回转轴法有传感器回转和工作台回转两种形式。前者适用于高精度圆度测量,后者常用于测量小型工件。按回转轴法设计的圆度测量工具称为圆度仪。

三点法 常将被测工件置于V形块中进行测量。测量时,使被测工件在V形块中回转一周,从测微仪(见比较仪)读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。此法适用于测量具有奇数棱边形状误差的外圆 三点法 或内圆,常用2α角为90°、120°或72°、108°的两块V形块分别测量。两点法 常用千分尺、比较仪等测量,以被测圆某一截面上各直径间最大差值之半作为此截面的圆度误差。此法适于测量具有偶数棱边形状误差的外圆或内圆。 投影法 常在投影仪上测量,将被测圆的轮廓影像与绘制在投影屏上的两极限同心圆比较,从

投影法 而得到被测件的圆度误差。此法适用于测量具有刃口形边缘的小型工件。 坐标法 一般在带有电子计算机的三坐标测量机上测量。按预先选择的直角坐标系统测量出被测圆上若干点的坐标值x、y,通过电子计算机按所选择的圆度误差评定方法计算出被测圆的圆度误差。 误差评定 圆度误差评定有4种主要方法。①最小区域法:以包容被测圆轮廓的半径差为最小 误差评定 的两同心圆的半径差作为圆度误差。②最小二乘圆法:以被测圆轮廓上相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测圆轮廓的两同心圆的半径差即为圆度误差。③最小外接圆法:只适用于外圆。以包容被测圆轮廓且半径为最小的外接圆圆心为圆心,所作包容被测圆轮廓的两同心圆半径差即为圆度误差。④最大内接圆法:只适用于内圆。以内接于被测圆轮廓且半径为最大的内接圆圆心为圆心,所作包容被测圆轮廓两同心圆的半径差即为圆度误差

常用公差表

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。 注:1.基本尺寸是指被测零件的短边长度。 2.垂直度公差是指以长边为基准,短边对长边垂直度的最大允许值。 3.圆跳动公差各种模柄的圆跳动公差可按下表选取。与模板固定的导套圆柱面的径向圆跳动公差,可根据模具精度要求选取4级或5级,在冷冲

模国家标准中,其圆跳动公差值已直接标注在导套零件图上。 4.同轴度公差阶梯式的圆截面凸模、凹模、凸凹模的工作直径与安装直径(采用过渡配合压入固定板内),阶梯式导柱的工作直径与安装(采用过盈配合压入模板内),均应有同轴度要求,其同轴度公差可按下表选取。 注:基本尺寸是指被测零件的直径。

5.圆柱度公差 导柱与导套配合的圆柱面,其圆柱度公差一般可按6级精度选取。在冷冲模国家标准中,其圆柱度公差值已直接标注在导柱、导套零件图上。 三、模具零件的表面粗糙度要求 模具零件表面质量的高低用表面粗糙度衡量,通常以R a (μm)表示。R a 数值愈小,表示其表面质量愈高。模具零件的工作性能如耐磨性、抗蚀性及强度等,在很大程度上受其表面质量的影响。模具零件的表面质量越高,其寿命也越长。但从另一方面看,对模具零件表面质量要求过高,则增加了模具制造成本。因此,应合理选用模具零件的表面粗糙度。模具零件常用的表面粗糙度要求列于下表,可供模具设计时参考。

测量圆度误差的各种方法讲解

测量圆度误差的各种方法讲解

一、圆度 圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。即通常所说的圆整程度。圆度是限制实际圆对理想圆变动量的一项指标,其公差带是以公差值t为半径差的两同心圆之间的区域。 二、圆度误差的评定原则 圆度误差评定有4种主要方法。①最小区域法:以包容被测圆轮廓的半径差为最小的两同心圆的半径差作为圆度误差。②最小二乘圆法:以被测圆轮廓上相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测圆轮廓的两同心圆的半径差即为圆度误差。③最小外接圆法:只适用于外圆。以包容被测圆轮廓且半径为最小的外接圆圆心为圆心,所作包容被测圆轮廓的两同心圆半径差即为圆度误差。④最大内接圆法:只适用于内圆。以内接于被测圆轮廓且半径为最大的内接圆圆心为圆心,所作包容被测圆轮廓两同心圆的半径差即为圆度误差. 三、圆度测量方法 圆度测量方法主要有回转轴法、三点法、两点法、投影法和坐标法、直接利用太友科技数据采集仪连接百分表测量法等。 四、测量方法简介 1、回转轴法 利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上的差值由电学式长度传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓图形。回转轴法有传感器回转和工作台回转两种形式。前者适用于高精度圆度测量,后者常用于测量小型工件。按回转轴法设计的圆度测量工具称为圆度仪。

2、三点法 常将被测工件置于V形块中进行测量。测量时,使被测工件在V形块中回转一周,从测微仪(见比较仪)读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。此法适用于测量具有奇数棱边形状误差的外圆或内圆,常用2α角为90°、120°或72°、108°的两块V形块分别测量。 3、两点法 常用千分尺、比较仪等测量,以被测圆某一截面上各直径间最大差值 之半作为此截面的圆度误差。此法适于测量具有偶数棱边形状误差的外圆 或内圆。 4、投影法 常在投影仪上测量,将被测圆的轮廓影像与绘制在投影屏上的两极限 同心圆比较,从而得到被测件的圆度误差。此法适用于测量具有刃口形边缘的小 型工件。

圆度误差的检测方法

圆度误差的检测方法 圆度误差是指同一正截面内被测实际圆相对于理想圆的变动量,是以半径差来计量的。圆度误差的大小对精密机器和仪器的性能有重要影响,它是零件几何精度的重要指标,能否准确地测量和评定圆度误差值对保证和提高机械产品的质量至关重要。 目前,测量圆度误差时常使用的方法有:比较检验法,特征参数测量法和坐标测量法等。其中有些方法可简便快速地得到工件的圆度误差值;有些方法则只判断工件是否合格,而不需得到圆度值;随着对加工精度要求的不断提高,有时还须通过某些测量方法获得工件的精确轮廓图形,在评定圆度值的同时,进行工艺分析,以指导改进有关工艺。 1.1比较检验法 该方法是把被测圆轮廓直接与标准圆(如标准圆图形、标准半球、标准圆盘和钢珠等)进行比较,以检验被测工件是否合格。比较常用的方法有投影仪法和测微仪比较法等。 (1) 投影仪法 当工件较小且边缘较规整时,可用投影仪进行测量。测量时,把工件放在玻璃工作台上。由灯泡发出的照明光经准直透镜后平行照射到工件上;工件的截面圆轮廓经投影物镜和反射镜成像在投影屏上,该影像与事先绘制好的标准同心圆相比较(同心圆间距按工件的圆度公差带选取,并放大K倍—圆轮廓像的放大倍数)。当工件的截面圆轮廓像处于两同心圆之间时,表明被测件合格,如图1-1所示。(2)测微仪比较法

在测量大型工件的圆度误差时,可采用测微仪比较法。该方法以标准圆盘的外圆表面作为基准圆。测量时,将标准圆盘与被测圆轮廓和标准圆盘的外圆表面相接触。标准圆轮廓和基准圆相对回转轴线的变动量分别由二传感器测头测取,送入带有差 值的测微仪;测微仪可求出并显示变动量的差值;差值变化的最大值与最小值之差即为被测工件的圆度误差。

圆柱度

1. 圆柱度 圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。 圆柱度是限制实际圆柱面对理想圆柱面变动量的一项指标。它的公差带是以公差值t为半径差的两个同轴圆柱面之间的区域。它控制了圆柱体横剖面和轴剖面内的各项形状公差,诸如圆度、轴线直线度,素线直线度等。使用时,一般标注了圆柱度就没有必要再标注圆度,直线度。如果一定要单独标注圆度、直线度,则其公差值必须小于圆柱度公差值,以表示设计上对径向或轴向形状公差提出进一步要求。 通常,圆柱度误差用圆度仪或配备计算机的三坐标测量装置检测,如果没有这些装置,最好不要使用圆柱度,此时可分别用圆度和圆柱面素线的平行度来代替使用。 用圆度和平行度来代替圆柱度时,应根据圆柱体的长径比确定圆度公差值与平行度公差值。 ?当圆柱体长度大于其直径时,素线平行度公差值必须相应大于其圆度公差值。?当圆柱体长度等于其直径时,素线平行度公差值与其圆度公差值也应相等。?当圆柱体长度小于其直径时,素线平行度公差值必须相应小于其圆度公差值。 2. 圆度 圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。即通常所说的圆整程度。 圆度是限制实际圆对理想圆变动量的一项指标,其公差带是以公差值t为半径差的两同心圆之间的区域。 线轮廓度是限制实际曲线对理想曲线变动量的一项指标,其公差带是包络一系列直径为公差t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线上。从线轮廓度公差带可见,线轮廓度不仅要求它的轮廓形状正确,还有一定的尺寸要求,即它的理想形状与尺寸有关,类似于尺寸偏差。而圆度则不然,它只限制两同心圆的半径之差,至于两同心圆的直径大小没有要求,两同心圆的位置不确定。所以,标注了线轮廓度可以得到类似于采用包容原则的效果。 众所周知,包容原则应用于单一要素时能综合控制圆柱孔或轴的纵、横截面的各种形状误差,其中包括圆度误差。所以标注了线轮廓度就可以完全控制圆度误差,而不必标注圆度,即线轮廓度可以取代圆度使用。

圆度误差测量方法

圆度误差测量方法

思考: 自行车是日常生活中比较常用的交通工具,假若自行车的车轮制成正三棱圆形状,自行车是否还能正常行驶? 问题提示: 在机械制造中,经常会加工轴、套筒等回转体类零件,这些零件需要配合起来使用,这就要求不仅满足尺寸精度要求,同时还要满足形位精度要求,如下图所示的轴,当我们按照图纸要求加工出该轴时,该轴的圆度误差如何测量?测量数据如何处理?圆度是否合格如何判断? 图1

在生产中如何控制零件圆不圆呢? 圆度正是控制圆柱面、圆锥面的截面和球面零件任意截面圆的程度的指标;圆柱度则是控制圆柱面的圆度、素线直线度、轴线直线度等圆柱面的横截面和纵截面的综合误差的指标。 圆度误差的近似测量方法有两点和三点法,为生产中常用的方法,操作也很简单。 从图1零件工作图上可以看出,该轴圆度公差为0.016。本案例测量圆度误差,测得圆度误差在公差范围内,则圆度符合要求。 本案例用到量具:百分表、表座、V型块 实施过程 1、圆度公差 圆度公差属于形状公差,圆度误差值不大于相应的公差值,则认为合格 图2--圆度公差标注 图2所示,被测圆柱面和圆锥面的任一正截面上的圆周必须位于半径差为公差值0.03mm和0.01mm的两同心圆之间,公差带是在同一个正截面上,半径差为公差值t的两同心圆之间的区域,如图3所示:

图3—圆度公差带 圆度公差带的特点是不涉及基准,公差带无确定的方向和固定的位置(两同心圆的圆心位置是浮动的)。公差带的方向和位置随相应实际要素的不同而浮动。 2、圆度误差评定 圆度误差值用最小包容区域(简称最小区域)的宽度或直径表示。最小区域是指包容被测实际要素,且具有最小宽度f 或直径的区域,最小包容区的形状与其相应的公差带的形状相同。最小区域是根据被测实际要素与包容区域的接触状态来判别的,什么样的接触状态才算符合最小条件呢?根据实际分析和理论证明,得出了各项形状误差符合最小条件的判断标准。如图5所示区域,评定圆度误差时,包容区为两个同心圆之间的区域,实际圆应至少有内、外交替的四点与两包容圆接触,这个包容区就是最小包容区。 图4—圆度误差最小包容区域

圆度误差

光学检验的形状误差特征 Ganesha Udupa and B. K. A. Ngoi 精密工程实验室,机械工程工艺学院,南洋理工大学,南洋,新加坡 形位误差是除位置误差、波浪状、粗糙度外的机械加工表面的几何表面误差,从功能的角度来看,类似于表面粗糙度,同时特征性形状误差也很重要。在现在的工作中, 一个光学检验仪可用于测量和标定形位误差特性,如圆度和圆柱度表面。双定位的方法是利用均值分析来处理已经应用于分离圆度测量工件误差中的梭形误差。软件开发作为数据报告,拟合包括新的参数在内的统计和基本参数的形位误差评估的参考数据。光学检验所有表面的不规则性和措施可用于研究微观和宏观两个轮廓测量的错误。一项研究表明,使用不同的滤波截止值的频道信号,沿圆周方向的两种表面粗糙度和圆度参数有所不同。众所周知,过滤很大程度上影响了形状误差参数的测定。本文对由光学检验仪和台阶仪进行的形位测量结果做了比较并得出相应的结论。 关键字:过滤结果、数值特征、光学检验、圆度、圆柱度测量。 1 序言 相关表面研究的重点在于表面性质特征的参数测定和表面形成机制和根本方式的联系,参考工程计量,这样的特征性在地形和工程之间要求(如摩擦、磨损、润滑、摩擦学、密封和热接触面)有所互动。测量表面纹理和形状误差应用在质量控制和产品最优化的领域。制成部件包含偏离标称的特点且这些偏差必须由根本原因所控制。表面的不规则性广泛的分为宏观和微观不规则性。微观不规则包括粗糙度和波纹元件。宏观不规则性包括误差的大小、形状和相互之间的关系。理想形式的偏差被称为形状误差,它是影响组件性能的其中一个。对于评估形位误差,ISO标准有一个建立在它和实际功能相关的最小值、最大偏差的实测结果的理想特点。然而,标准并没有明确建立理想的几何特征的方法。最小二乘技术被广泛地使用,因为它是基于声数学原理。最小二乘技术表示为一个通用线性电子功能的偏差和最小

圆度误差-圆度误差的测量和评定(精)

圆度误差-圆度误差的测量和评定 毕业论文 摘要:本文介绍、分析和比较了圆度误差的多种测量、评定方法,指出提高测量精度的关键技术是误差分离,评定误差的关键技术是由计算机完成测得数据由测量中心至评定中心的基准转换。结合教学工作实践,给出了测量实例分析和探讨了1种计算机辅助误差评定的方法。 关键词:圆度误差关键技术基准转换 1 引言 圆度误差是指在回转体同1径向截面(即垂直于轴线的截面)内,被测实际圆对其理想圆的变动量,用被测实际轮廓对理想圆圆心的最大半径差表示。测量和评定圆度误差有多种方法,以适应不同的测量对象和不同的精度要求。本文拟结合教学工作实践,对圆度误差的测量和评定作相关探讨和分析。 2 圆度误差的测量 2.1常用测量方法 2.1.1 半径测量法 用圆度仪测量圆度误差是1种常用的测量法。图1是圆度仪的两种工作原理示意图。 a图转台式,测量头(带触头的传感器)静止,工件随工作台回转;b图转轴式,测量时工件不动,安装在主轴上的测量头随主轴回转。仪器按两种方式输出结果:图形记录式或参数直接显示式。 在没有圆度仪或测量精度要求不高的情况下,可采用光学分度头(见图2)。测量时,各测点位置由分度头等分转角决定,利用测微计得出各测点半径差,然后按比例绘制放大了的实际轮廓,再用某种评定方法求得结果。 当被检0件的批量大时,可用专用标准环测量(见图3)。测量基准和评定基准均为标准环内径圆——相当于被测实际轮廓的最小外接圆,它与0件形成间隙接近于0的配合。 此外,也可在工具显微镜上用分度盘和灵敏杠杆测量,其原理与用光学分度头测量基本相同。 2.1.2 3点测量法 对于圆度误差的1种特殊情况——等径多弧形的棱圆度(特别是奇数棱圆度),可用鞍形架、V形块、3脚内径规等装置进行近似测量(分别见图4a、b、c),这种方法因在两个固定支承和1个在测量方向上移动的测头之间进行,故称为3点测量。 2.1.3 2点测量法 该法是在被测0件直径上对置的1个固定支承和1个可在测量方向上移动的测头之间所进行的测量。测出工件回转表面横截面上各对径间的局部实际尺寸,以两局部实际尺寸的最大差值的1半作为该横截面的圆度误差(见图5)。2.2测量实例 考虑到3坐标测量机是1种精密测量设备,且它的测量功能具有1定的万能性――可对空间任意处的点、线、面及其相互位置进行测量,故我们对 1Ф20mm圆截面在3坐标测量机(型号为LKG90C)上进行了圆度误差测量实验。 测量原理:将被测0件放入3坐标测量机的测量空间,用测头在被测截面圆上间隔地采点获得各点几何坐标尺寸,依据评定原则、通过数学运算来求得这些

常用公差表

常用公差表

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

注:1.基本尺寸是指被测零件的短边长度。 2.垂直度公差是指以长边为基准,短边对长边垂直度的最大允许值。 3.圆跳动公差各种模柄的圆跳动公差可按下表选取。与模板固定的导套圆柱面的径向圆跳动公差,可根据模具精度要求选取4级或5级,在冷冲模国家标准中,其圆跳动公差值已直接标注在导套零件图上。 基本尺寸>18~30>30~50>50~120>120~250公差等级8 公差值0.0250.0300.0400.050 4.同轴度公差阶梯式的圆截面凸模、凹模、凸凹模的工作直径与安装直径(采用过渡配合压入固定板内),阶梯式导柱的工作直径与安装(采用过盈配合压入模板内),均应有同轴度要求,其同轴度公差可按下表选取。

注:基本尺寸是指被测零件的直径。 5.圆柱度公差导柱与导套配合的圆柱面,其圆柱度公差一般可按6级精度选取。在冷冲模国家标准中,其圆柱度公差值已直接标注在导柱、导套零件图上。 三、模具零件的表面粗糙度要求 模具零件表面质量的高低用表面粗糙度衡量,通常以R a(μm)表示。R a数值愈小,表示其表面质量愈高。模具零件的工作性能如耐磨性、抗蚀性及强度等,在很大程度上受其表面质量的影响。模具零件的表面质量越高,其寿命也越长。但从另一方面看,对模具零件表面质量要求过高,则增加了模具制造成本。因此,应合理选用模具零件的表面粗糙度。

圆度误差分离

提高圆度误差分离精度的措施* 李济顺洪迈生 摘要以圆度误差分离技术为例,着重分析了影响分离精度的因素,提出了改善分离精度的数据有效性检验、集合平均、无附加相移数字滤波等措施。同时应用实例说明所述措施的必要性及实用性。 关键词: 圆度误差分离精度有效性检验数字滤波 Approaches to Improve the Accuracy of Roundness Error Separation Li Jishun, Hong Maishen (School of Mechanical Engineering,Shanghai Jiaotong University, Shanghai 200030) Abstract——To ensure the accuracy and reliability of measurement and separation is the principal reaearch in error separation techniques. Taking roundness error separation for example, this paper puts emphases on the analys es of the factors influencing separation accuracy, presents the approaches to im p rove separation accuracy, such as selection of measurement parameter, effective ness inspection of sample data, set average, and digital filteration without additio nal phase shift. Analyses show that selection of measurement parameter can be used t o avoid harmonic loss and improve separation accuracy, effectiveness inspection c an avoid rough and large error, set average can reduce random noise, and digital f ilteration can remove high harmonic error and smooth the profile error of measur ed cylindrical object. Also this paper explains the necessity and applicability of the approaches through actual measurements. Key words: Roundness error; Separation accuracy; Effectiveness ins pection; Digital filteration 1 引言 圆度误差分离技术是最早应用的误差分离技术,也是目前最为成熟的误差分离技术。它经历了从简单到复杂、从静态到动态的发展过程,不论是理论研究还是应用研究均取得巨大的成功。近年来计算机技术的发展又极大地促进了圆度误差分离技术的应用研究,除应用于专门的计量仪器外,还应用于在线测量或临床测试研究项目中。 在实际测量中,测量参数选择不当将引起圆度误差分离结果的谐波抑制,最

使用量缸表测量气缸磨损情况-计算圆度和圆柱度误差

课题:使用量缸表测量气缸磨损情况,计算圆度和圆柱度误差 一、气缸磨损特征及原因 气缸的磨损发生在活塞行程的区域之间,通常分为正常磨损和异常磨损. 1.正常磨损的特征。 ①上大下小——产生圆柱度误差 ②横向大于纵向——产生圆度误差 (注:横向是指垂直曲轴轴线方向,纵向为平行曲轴轴线方向) 原因:产生圆柱度误差(即上大下小)主要由于气缸上、下部的磨擦力(气体膨胀力)不等,润滑条件不等及磨料磨损不等原因造成的。 产生圆度误差(即横向磨损大 于纵向)主要由于两个方向上 的温度差异及对汽缸壁作用 力不同,有害气体的电化学 腐蚀以及磨料磨损的不同等 原因造成的。 2.异常磨损及原因 出现与正常磨损特征不相符合的磨损叫做异常磨损.气缸产生异常磨损是由于制造,使用和修理等诸方面的原因引起的。如曲轴或连杆出现弯曲或扭曲;气缸中心线与曲轴轴线不垂直;连杆大小头轴线不平行或装配不当致使活塞出现偏缸偏磨,都会造成气缸的异常磨损。 二、千分尺及量缸表的使用 1.千分尺 a.结构: 外径千分尺的结 构由固定的尺架、 测砧、测微螺 杆、固定套管、 微分筒、测力 装置、锁紧装 置等组成。

b.读数: 在测量时,移动活动测砧B,将待测物夹于两测砧之间,则F筒边缘与E管零刻线之间的距离为待测物的长度,其读数由下述两部分相加而成。 2.量缸表 a.安装、校对量缸表①按被测气缸的标准尺 寸、选择合适的接杆,装上后,暂不拧紧固定螺 母。②把外径千分尺调到被测气缸的标准尺 寸,将装好的量缸表放入千分尺。③稍微旋动 接杆,便量缸表指针转动约1-2mm均可,使指针 对准刻度零处,扭紧接杆的固定螺母。为使测量 正确,重复校零一次。 b.读数方法: ①百分表表盘刻度为100指针 在圆表盘上转动一格为0.01 mm,转动一圈为1 mm;小指针 移动一格为1 mm。