A3报告完整版

技术质保

王先雷

13.7.2

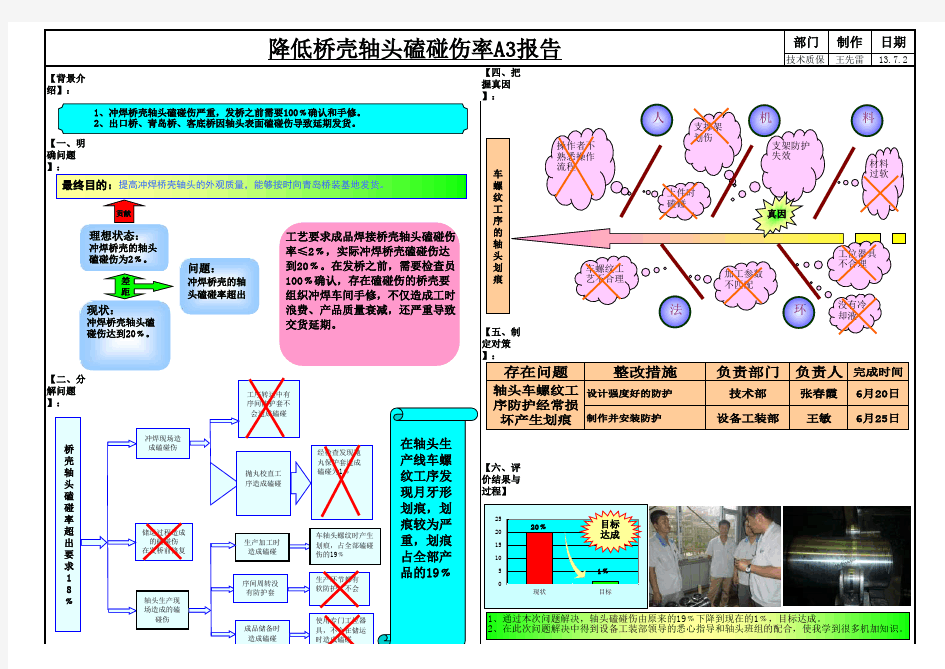

【背景介绍】:

【四、把握真因】:

【一、明确问题】:

【五、制定对策】:

【二、分解问题】:

【六、评价结果与过程】

【七、巩固成果与下一步打算】

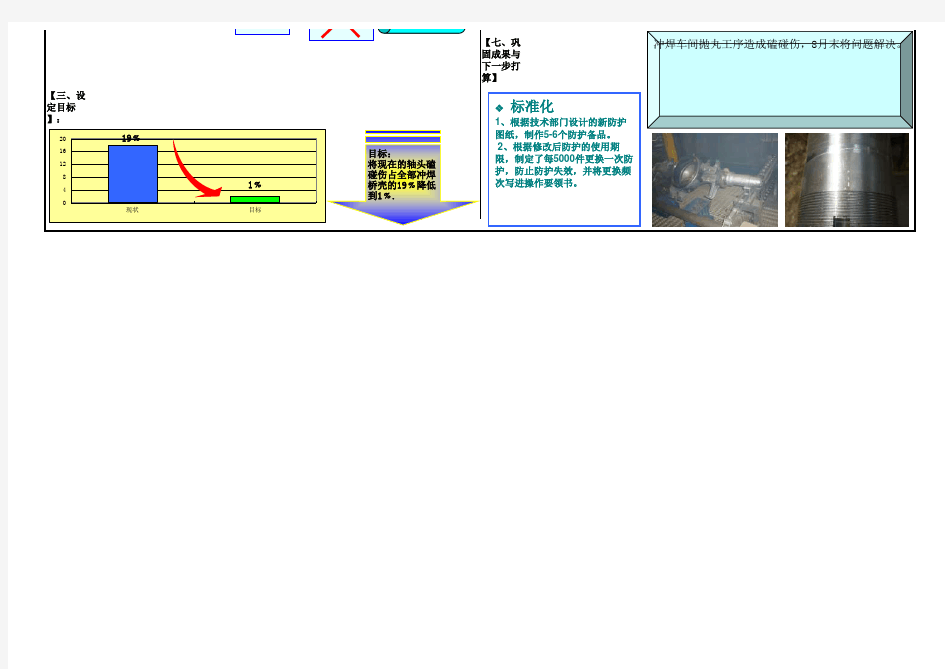

【三、设定目标】:

日期

降低桥壳轴头磕碰伤率A3报告

部门

制作

48121620现状

目标

2﹪

最终目的:提高冲焊桥壳轴头的外观质量,能够按时向青岛桥装基地发货。

贡献

理想状态:

冲焊桥壳的轴头磕碰伤为2﹪。

现状:

冲焊桥壳轴头磕碰伤达到20﹪。

差距

问题:

冲焊桥壳的轴头磕碰率超出

1、冲焊桥壳轴头磕碰伤严重,发桥之前需要100﹪确认和手修。

桥壳轴头磕碰率超出要求18﹪

冲焊现场造成磕碰伤

轴头生产现场造成的磕碰伤

储运过程造成的磕碰伤在发桥前修复

工序转运中有序间防护套不

抛丸校直工序造成磕碰

生产加工时造成磕碰

成品储备时造成磕碰

序间周转没有防护套

经检查发现抛丸保护套造成磕碰为1﹪

车轴头螺纹时产生划痕,占全部磕碰伤的19﹪生产环节都有软防护,不会

使用专门工位器具,不会在储运时造成磕碰

工艺要求成品焊接桥壳轴头磕碰伤率≤2﹪,实际冲焊桥壳磕碰伤达到20﹪。在发桥之前,需要检查员100﹪确认,存在磕碰伤的桥壳要组织冲焊车间手修,不仅造成工时浪费、产品质量衰减,还严重导致交货延期。

车螺纹工序的轴头划痕

人

机

料

法

环

操作者不熟悉操作

车螺纹工艺不合理

支架防护失效没有冷

上件时

工位器具不合理

加工参数不匹配

支撑架

材料过软

在轴头生产线车螺纹工序发现月牙形划痕,划痕较为严重,划痕占全部产品的19﹪

19﹪

1﹪

目标:

将现在的轴头磕碰伤占全部冲焊桥壳的19﹪降低到1﹪.

真因

存在问题

整改措施

负责部门

负责人

完成时间设计强度好的防护技术部张春霞6月20日制作并安装防护

设备工装部

王敏

6月25日

轴头车螺纹工序防护经常损坏产生划痕

510152025现状

目标

20﹪

1﹪

1、通过本次问题解决,轴头磕碰伤由原来的19﹪下降到现在的1﹪,目标达成。

2、在此次问题解决中得到设备工装部领导的悉心指导和轴头班组的配合,使我学到很多机加知识。目标达成

标准化

1、根据技术部门设计的新防护图纸,制作5-6个防护备品。

2、根据修改后防护的使用期限,制定了每5000件更换一次防护,防止防护失效,并将更换频次写

冲焊车间抛丸工序造成磕碰伤,8月末将问题解决。

。