加工中心刀具智能拼装

加工中心刀具智能拼装

西北工业大学 乔建明 陈继刚 周文亚

摘要 加工中心刀具管理是目前国内外生产管理中的一个技术关键,本文介绍了郑州纺织机械厂的加工中心刀具管理系统,着重阐述了其中的智能拼装技术。

关键词 刀具管理 刀具智能拼装 工具系统

1 引言

数控机床、加工中心需要频繁地更换各种刀具,传统的刀具已经不能满足要求。目前,发展了数控机床、加工中心等自动化加工设备所使用的工具系统。所谓工具系统是指由切削性能优良,能满足各种不同的形状、规格、状态的切削加工需要的刀具和更换夹紧方便、重复定位精度高的配套工具等组成的系统化工具。配备精良的工具系统,可以充分发挥先进设备的功能,提高利用率。工具系统有镗铣加工中心工具系统和车削加工中心工具系统两大类,目前前者应用较广泛。一个工具系统主要由两大部分组成:一部分是切削头;另一部分是柄部、连接杆、工作头等装夹工具。根据结构形式的不同,工具系统又可分为整体式和模块式两种。整体式是将工具柄部与夹持部分作成一个整体;模块式是将工具柄部和夹持部分分开,制成各种系列的模块,利用不同规格的中间模块,可组装成不同规格的刀具。

近年来,国内外开发了多种工具系统,刀具的规格、种类、数量不断增加,车间里大量的可用刀具给数控机床、加工中心和柔性制造单元的使用带来了极大的方便,提高了利用率。但是由于工具系统中“刀具”的概念不同于传统的刀具,各种刀具组件数量很大且具有各种组合应用的方式,旧的刀具管理技术不再适用,由刀具引发的问题占了制造过程中问题总数的很大部分,并且刀具资源冗余和散失等带来的浪费也是惊人的。为此,需要针对数控机床和加工中心等先进设备发展有关的管理技术并开发适用的刀具管理系统,以保证先进制造设备能充分发挥其强大功能,提高利用率和生产率。郑州纺织机械厂(简称郑纺机) CIMS应用工程子项目“加工中心刀具管理系统研究与开发”中实现的加工中心刀具管理系统及刀具的智能拼装技术。

2 系统概述

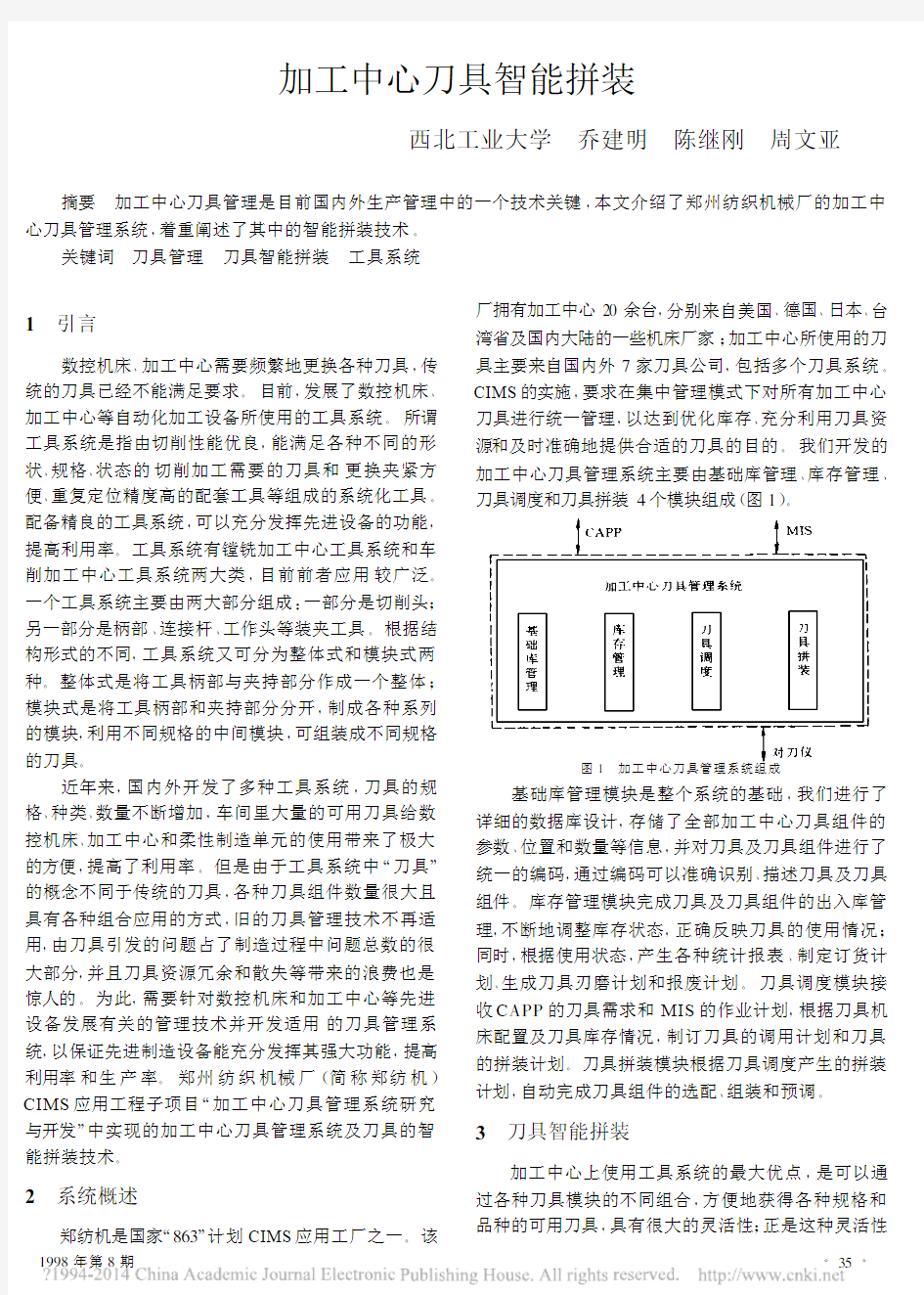

郑纺机是国家“863”计划CIMS应用工厂之一。该厂拥有加工中心20余台,分别来自美国、德国、日本、台湾省及国内大陆的一些机床厂家;加工中心所使用的刀具主要来自国内外7家刀具公司,包括多个刀具系统。CIMS的实施,要求在集中管理模式下对所有加工中心刀具进行统一管理,以达到优化库存、充分利用刀具资源和及时准确地提供合适的刀具的目的。我们开发的加工中心刀具管理系统主要由基础库管理、库存管理、刀具调度和刀具拼装4个模块组成(图1)

。

图1 加工中心刀具管理系统组成

基础库管理模块是整个系统的基础,我们进行了详细的数据库设计,存储了全部加工中心刀具组件的参数、位置和数量等信息,并对刀具及刀具组件进行了统一的编码,通过编码可以准确识别、描述刀具及刀具组件。库存管理模块完成刀具及刀具组件的出入库管理,不断地调整库存状态,正确反映刀具的使用情况;同时,根据使用状态,产生各种统计报表、制定订货计划、生成刀具刃磨计划和报废计划。刀具调度模块接收CAPP的刀具需求和MIS的作业计划,根据刀具机床配置及刀具库存情况,制订刀具的调用计划和刀具的拼装计划。刀具拼装模块根据刀具调度产生的拼装计划,自动完成刀具组件的选配、组装和预调。

3 刀具智能拼装

加工中心上使用工具系统的最大优点,是可以通过各种刀具模块的不同组合,方便地获得各种规格和品种的可用刀具,具有很大的灵活性;正是这种灵活性

使得刀具拼装较复杂,特别是在集中的管理模式下,并存多种工具系统时,由人工拼装不容易考虑周全。在郑纺机的实际生产应用中,配有多个工具系统,多种刀具标准。在刀具与机床之间也存在多对多的应用关系,要在大量刀具组件中进行正确的选择,最终完成刀具拼装。生成可用的刀具,就需要了解各个工具系统的组装关系、尺寸,与机床的对应关系以及各种组件库存情况等大量信息,完全由人工完成显然是非常困难的。为了能让计算机自动地完成刀具拼装,我们采用人工智能技术,在关系数据库的基础上构造了一个基于产生式规则的知识库系统,将刀具拼装过程中所需的各种信息储存在知识库中,指导计算机自动地进行拼装;同时配套开发了刀具拼装图形的生成模块。以下分知识库、拼装过程和拼装图形三部分描述其实现方法。

3.1 知识库

产生式知识库系统由三部分组成:知识库、推理机和动态数据库。知识库是系统的核心,由事实库和规则库组成。

3.1.1 事实库 事实库中存有拼装刀具清单、机床信息、切削刀具装夹信息和刀具组件的组装信息等叙述性知识。拼装刀具清单由刀具调度模块产生,描述所需拼装的刀具的具体要求,如刀具的类型、直径、长度和使用机床等。机床信息描述机床的主轴孔标准和型号等。切削刀具装夹信息描述各种切削刀具的装夹方式和参数。装夹方式包括通过柄装夹和通过孔装夹两种形式:柄装夹包括直柄、削平柄、无扁尾莫氏锥柄和带扁尾莫氏锥柄等;孔装夹包括端键传动内六角螺钉固定、端键传动槽型螺钉固定等,对装夹方式通过编码识别。刀具组件组装信息描述各种刀具组件之间的连接方式和连接尺寸等,对不同的工具系统的连接方式进行编码,通过编码进行连接匹配。

3.1.2 规则库 规则库中存有经过初步精化的拼装规则20余条。主要包括:

(1)机床—工具系统选用规则 由于存在多种工具系统,需要确定机床使用工具系统的优先级。如:规则1:IF所用机床为T10THEN优先选用VARILICK系统的刀具组件

(2)切削刀具选用规则 根据刀具的需求信息合理选用刀具的规则。如:

规则2:IF要拼装的是钻头 AND刀具直径<20TH EN选用直柄或锥柄麻花钻

规则3:IF要拼装的是钻头AND刀具直径>20 TH EN选用锥柄麻花钻

由于切削刀具的选择受很多因素的影响,因此很难作出一个完善的、全面的和优化的选择。在此,我们根据郑纺机的实际使用环境,针对其常用的钻头、立铣刀、粗镗刀、微调镗刀和面铣刀等确定了一些选用规则,基本可以满足生产需求,然而一个好的刀具选择功能的确是非常重要的,尚需继续做很大的努力。

(3)切削刀具装夹规则 根据切削刀具装夹特征选择装夹工作模块的规则。如:

规则4:IF装夹形式为直柄 THEN选用弹簧夹头或钻夹头夹持

规则5:IF装卡形式为无扁尾莫氏锥柄THEN选用无扁尾莫氏锥柄工作头或两用莫氏锥柄工作头

(4)刀具组件组装规则 根据工具系统合理选用不同模块规则。如:

规则6 IF为工作头TH EN可以与连接杆或主柄相接

3.2 拼装过程

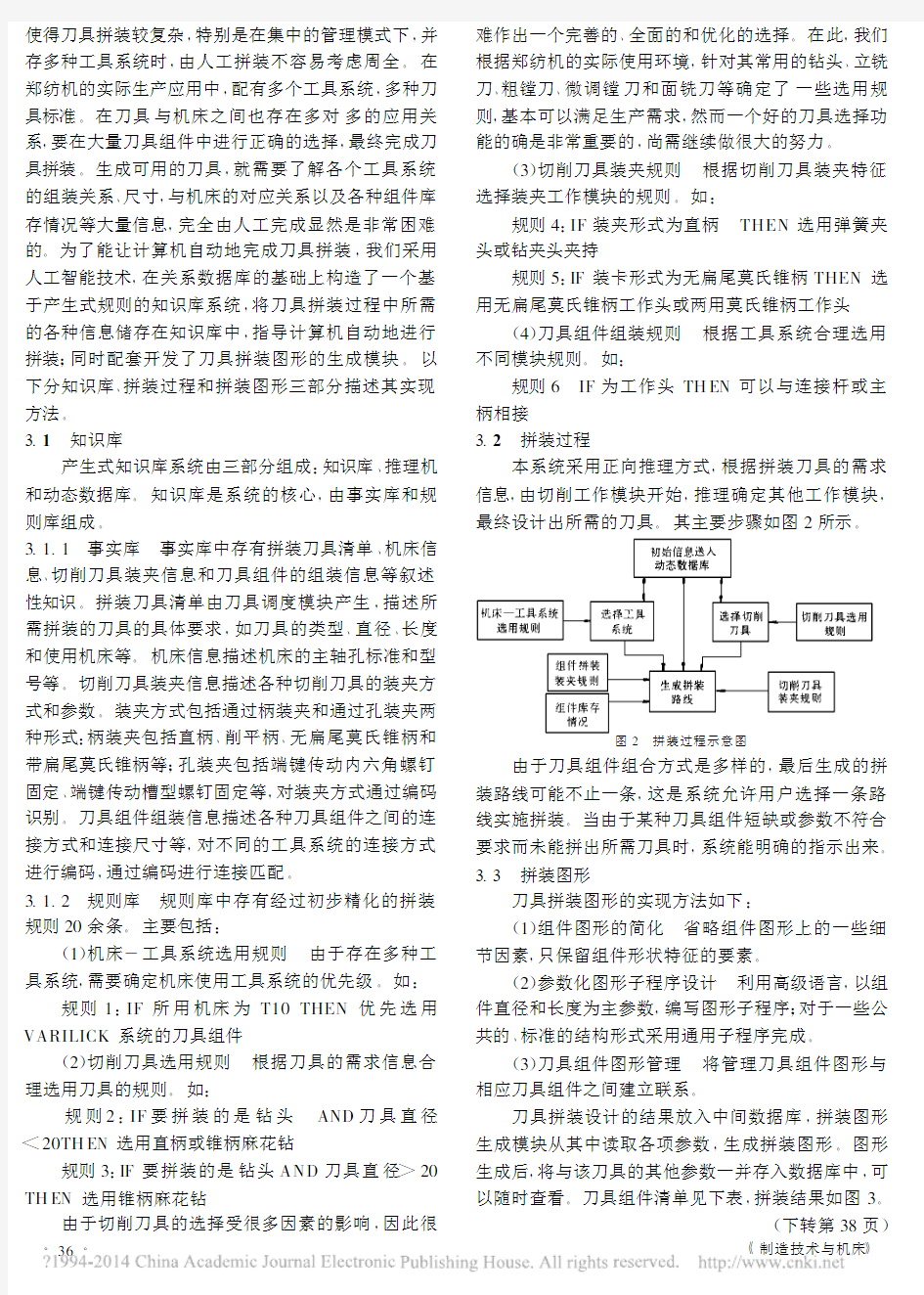

本系统采用正向推理方式,根据拼装刀具的需求信息,由切削工作模块开始,推理确定其他工作模块,最终设计出所需的刀具。其主要步骤如图2所示

。

图2 拼装过程示意图

由于刀具组件组合方式是多样的,最后生成的拼装路线可能不止一条,这是系统允许用户选择一条路线实施拼装。当由于某种刀具组件短缺或参数不符合要求而未能拼出所需刀具时,系统能明确的指示出来。

3.3 拼装图形

刀具拼装图形的实现方法如下:

(1)组件图形的简化 省略组件图形上的一些细节因素,只保留组件形状特征的要素。

(2)参数化图形子程序设计 利用高级语言,以组件直径和长度为主参数,编写图形子程序;对于一些公共的、标准的结构形式采用通用子程序完成。

(3)刀具组件图形管理 将管理刀具组件图形与相应刀具组件之间建立联系。

刀具拼装设计的结果放入中间数据库,拼装图形生成模块从其中读取各项参数,生成拼装图形。图形生成后,将与该刀具的其他参数一并存入数据库中,可以随时查看。刀具组件清单见下表,拼装结果如图3。

(下转第38页)

承外径装入箱体的一端磨出5~10mm 的工艺入口,其直径可较箱体轴承座孔小0.02~0.03mm 。

(4)研磨轴承内孔 为了保证两轴承内孔的同轴度,应配磨一批轴承内孔小0.008~0.012mm 的不拉油线的铸铁研磨棒。研磨膏应使用W3.5或W5的规格,不再选用其它大规格的研磨膏。研磨轴承内孔的磨头比不研磨轴承内孔的磨头加工的零件其表面粗糙度值低一级。

研磨完轴承内孔后,要用95%煤油和5%的主轴油混合液加入箱中,开泵清洗。注意要把主轴去掉,且两端孔要用厚纸盖上。铜管内的氧化皮也要事先清洗干净。

(5)配磨主轴 首先修磨主轴两端中心孔,检验其锥面跳动,跳动值应小于0.005mm 。按与轴承配合间隙0.025~0.030mm 配磨主轴。其表面粗糙度值R a 不大于0.16μm ,前后轴径的圆柱度、同轴度误差均小于0.003mm 。

(6)试运转 接通所有管路,再把经五层绸布过滤的3号主轴油通过滤油芯注入油箱。开泵使供油压力在1.2~1.4M Pa 左右,此时,两轴承油压应在0.6~1.0MPa 。手转主轴,应轻松无阻尼感。对于直径为80mm 以下的主轴,装配好后,应能随油液循环而自转。此后则可以安装主轴箱体上的其它零件。但必须注意以下几点:

①要仔细检查封油质量,既能封住油又不能太紧,以免摩擦造成的温升太高;②止推轴承调整好,上盖之前将油装满;③最后封上盖时,要用耐油橡胶垫,不能使用封口胶;④运转1h 以后,如全部压力正常即可启动电机使主轴运转,观察正常腔内油压,一般应为静压力的2~4倍。运转1~2h 以后,待油温趋于平衡时,如油腔压力仍在规定范围以内,即可认为装配成功。由于运转造成油温升高或压力下降是正常现象,只要压力不超过4M Pa ,不低于1.6M Pa ,就算正常,但以2~3M Pa 为佳。

要保证工作台无爬行,如果用于精磨,要求无爬行的极限速度为10m m /min ,最后,自制一根 52mm ×300mm 的45号钢淬火试件试磨,如果表面粗糙度值小于R a0.1μm ,即可认为达到要求。

2 改造后的效果

该磨床经采用动静压混合轴承改造后,磨削粗糙度有较大的提高,用60粒度的刚玉砂轮切入磨削直径25mm 的零件,其粗糙度由原来的R a1.69μm 降为R a0.7μm 以下,磨削淬硬的 25mm ×200mm 的45#工件,可达R a0.3μm ,由于改造后轴承承载力大增,最大磨削深度可达0.3mm ,大大提高了生产效率。而且在安装调试得当的前提下,主轴与轴承不易磨损,可延长使用寿命。因动静压混合轴承及其供油系统已有专业厂提供,改造中零件改换数量少,所以改造方便,改造费用只需4000~6000元,十分经济可靠。

作者:王志民,山东济宁丝杠厂,邮编:272137

(编辑 刘淑兰)

(收稿日期:1997-11-25) (上接第36页)

刀具组件清单

序号

组件名称型号规格

长度12345

主柄

等径联接杆钻夹头工作头钻夹头

直柄麻花钻

390.140-4050027391.01-5050060391.30-1650030393.04-100 8

027060024091117

图3 刀具组件拼装图

基于知识的刀具拼装设计较好地解决了多工具系统、多刀具标准并存情况下的刀具拼装设计;图文并茂地显示拼装设计的结果,以便确认其正确性,提高系统

的工程化水平。

4 结束语

加工中心刀具的智能拼装,对于充分利用刀具资源、提高先进制造设备的利用率,具有很重要的意义。笔者在这方面作了一些工作,但还有很多问题需要深入研究。比如刀具的优化选择、一批刀具的优化拼装等。对这些问题的研究能将加工中心刀具管理的技术水平提高到更高的层次,从而更好地促进生产的发展。

参

考

文

献

1 W .Eversheim (1),and others .Tool management .The Pres ent and the

Futu re .Annals of the CIRP ,1991,40(2)

2 国大川.加工中心刀具管理系统的研究与开发.西北工业大学硕

士学位论文,1995.

3 陈继刚.基于微机C IM S 环境的刀具调度系统研究.西北工业大学

硕士论文,1996.

4 乔建明.基于知识的模块式刀具拼装设计及图形系统研究.西北

工业大学硕士论文,1996.

第一作者:乔建明.西安市西北工业大学571#,邮编:710072

(收稿日期:1997—12—18)

ABSTRACTS&KEY W ORDS M ANUFAC TURING TECHNOLOGY&MACHINE TOO L

N o.8,1998,To tal Issue N o.433

Research on Influence Factors for Wo rking Life of Linear Roller Guide Li Chuanyin,et al(7) A bstract:On the basis of the analysis made on factors that have in-fluence on the fatigue limit of linear roller guide,it makes a sugges-tio n o n later calculation of w orking life of linear roller guide in w hich the corrected fo rmula is used to calculate the working life of linear roller guide.M easures fo r ex tending the working life are sugg ested in acco rdance with different influence factors.

Key Words:Linear Roller Guide,F atigue Limit,Influence Fac-tor,Surface Residual Stress

Design and Analysis of Stepless Speed Regulating System f o r Ma-chine Tools Liao Ping,et al(10) A bstract:T he design principle of stepless speed regulating system for machine tools is sugg ested based o n the analy sis on regulating mo to r and the features of pow er and to rque required by machine tools.Analysis and discussion are made on the desig n and calcula-tio ns under several conditions.

Key Words:Stepless Speed Regulating System,Power F ea ture, To rque Feature,M atch

C ontrol System of NC Rotary Inductance Quenching Machine fo r C rankshaft Chou Xingrong,et al(12) A bstract:T he paper introduces the softw are and hardware of con-trol system of NC rotary inductance quenching machine for crankshaft and so lving process for main problems in generating gear w ith system design.

Key Words:NC Inductance Quenching M achine for Crankshaft

Design of High Performance CNC System with Open Architechture

Huang Jinqing,et al(14) A bstract:T he paper first discusses the meaning,status and feature of the CN C open-o riented desig n,then introduces the architecture, feature and key technology o f one CN C system based on the open-o riented design ideas.

Key Words:Open-o riented,Architechy ure,CN C System

Special Software for Coordinate Measuring Machine

Luo Yingchun(22) A bstract:I t briefly introduces the structure and function of a mea-suring softw are specialized fo r coo rdinate measuring machine JCS 2.0.Some ex amples are given to show its reliable calcula ting accu-racy and practicality.Key Words:CM M,M easuring Software,Self-learn Programing, Least Square M ethod

Lapping of Natural Diamond Cutting Tool and Measuring Tech-nique for its Edge Radius Sun T ao,et al(24) Abstract:It points out the influence of edge sharpness of natural di-amond cutting tool o n modern ultraprecision cutting.T he paper de-scribes several practical method fo r measuring the edge radius of the tool after resharpening and looks foward to the development of the edge radius measuring technique.

Key Wo rds:N atural Diamond Cutting T ool,T ool Lapping,Edge Radius of Diamond Cutting T ool,Edge Radius Mea-

suring T echnique

Tool Wear C ompensation for EDM-milling

Liu Guangzhuang,et al(30) Abstract:An analysis and research are made on the techniques of monitoring the tool w ear state and its compensation in https://www.360docs.net/doc/564041569.html,pensating strategies fo r the tool wear are proposed. Key Words:EDM-milling,T ool W ear Compensatio n

Mathematic Description of Generating Gear with A rbitrary Profile

Feng Xianying,et al(33) Abstract:In accordance w ith space eng aging principle,a general3-D mathematic model of g ear profile generating with a hob is built up.I t gives the coordinate relation between any cutting point at hob edge and the cut point a t the profile of https://www.360docs.net/doc/564041569.html,C gear hobing machine can flex iblely contro l the instantaneous envelope position of each edge of the hob in generating gear w ith arbitrary profile.T hen,a theo retical foundatio n is established for gear g en-eration with arbitary profile.

Key Wo rds:A rbitary P rofile,M athematic M odel,CNC G ear Hobing M achine,G enerating

Intelligence Make Up of Cutters for machining C enter

Qiao Jianming,et al(35) Abstract:Too l management of machining center is one of key tech-nique in productio n managing bo th at home and abroad.T he paper introduces the too l managing system for machining center using in Zhengzhou T extile M achinery Works and mainly ex pounds the in-telligence making up techno logy in the system.

Key Words:Tool M anagement,I ntelligence T ool M ake Up,T ool-ing System

加工中心常用刀具参数

加工中心常用刀具参数(普通机) 刀具转速进刀切削吃刀量退刀 d32r5 1900 1500 1800 0.6 1300 d25r5 2100 1300 1500 0.6 1200 d20r5 2200 1100 1300 0.5 800 d16r0.5 2400 1000 1100 0.4 800 d12r0.5 2600 800 1000 0.35 600 d10r0.5 2800 700 800 0.35 600 d8r0.5 3000 600 600 0.3 500 d6r0.5 3200 450 500 0.25 400 d12 2800 800 1000 0.35 600 d10 2800 700 800 0.35 600 d8 3000 600 600 0.3 500 d6 3200 450 500 0.25 400 d4 3500 300 400 0.2 400 d12r6 3200 800 1000 0.3 600 d10r5 3600 700 800 0.25 600 d6r3 4000 450 500 0.2 400 d4r2 4800 300 400 0.15 400 d2r1 5600 250 300 0.1 300 d1r0.5 6800 200 200 0.08 250 加工中心常用刀具参数(高速机) 刀具转速进刀切削吃刀量退刀 d16r0.5 6500 1000 1100 0.35 800 d12r0.5 7000 800 1000 0.3 600 d10r0.5 7500 700 800 0.3 600 d8r0.5 8000 600 600 0.3 500 d6r0.5 8500 450 500 0.2 400 d12 7000 800 800 0.35 600 d10 7500 600 650 0.3 600 d8 8000 500 600 0.3 500 d6 10000 350 400 0.25 400 d4 12000 200 300 0.2 300 d2 14000 150 250 0.15 250 d1 16000 150 200 0.1 200 d0.8 21000 100 150 0.06 200 d12r6 8500 600 800 0.25 600 d10r5 8800 500 650 0.2 600 1

CNC加工中心刀具的选择与切削用量的确定

CNC加工中心刀具的选择与切削用量 的确定 收藏此信息打印该信息添加:佚名来源:未知 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用C AD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 1.数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。 根据刀具结构可分为: 1)整体式; 2)镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种; 3)特殊型式,如复合式刀具,减震式刀具等。

根据制造刀具所用的材料可分为: 1)高速钢刀具; 2)硬质合金刀具; 3)金刚石刀具; 4)其他材料刀具,如立方氮化硼刀具,陶瓷刀具等 从切削工艺上可分为 : 1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; 2)钻削刀具,包括钻头、铰刀、丝锥等; 3)镗削刀具; 4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: 1)刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; 2)互换性好,便于快速换刀; 3)寿命高,切削性能稳定、可靠; 4)刀具的尺寸便于调整,以减少换刀调整时间; 5)刀具应能可靠地断屑或卷屑,以利于切屑的排除; 6)系列化,标准化,以利于编程和刀具管理。 2.数控加工刀具的选择

加工中心对刀原理及方法

加工中心对刀原理及方 法 -CAL-FENGHAI.-(YICAI)-Company One1

一线员工职业技能等级鉴定 申报论文 (高级技师) 题目:数控加工中心刀具对刀原理方法及其应用! 单位: 姓名: 申报工种: 2016年4月18日

摘要 数控加工操作中的对刀好坏不仅直接影响到加工零件的精度,还会影响数控机床的操作。对刀的过程牵涉到一系列的步骤,在实际操作中往往会出现一些具体的问题,因此通过对数控加工中心对刀的基本原理、对刀的方法并结合具体的数控加工中心的操作特点对对刀方法进行了阐述。 关键词:数控加工中心;对刀原理;对刀方法

目录 摘要 ........................................................................................................... 错误!未定义书签。绪论 (4) 一、对刀基本原理 (5) 二、对刀基本方法及运用 (5) 、用对刀探头对刀 (6) 用机外对刀仪对刀 (6) 用对刀器对刀 (7) 用试切法对刀 (8) 结论 (11) 参考文献 (12)

绪论 数控加工操作中的对刀好坏不仅直接影响到加工零件的精度,还会影响数控机床的操作。当工件坐标系确定之后,还要确定刀位点在工件坐标系中的位置。也就是确定工件坐标系与机床坐标系之间的关系,要让刀具在数控程序的控制下使加工对象相对于定位基准有正确的尺寸关系。由于数控机床所用的刀具各种各样,刀具寸也极不统一。在编制加工中心数控程序时,一般不考虑刀具规格及安装位置,加工前由操作者通过对刀将测出的刀具在主轴上的伸出长度及其直径等补偿参数输入数控系统,进行刀具补偿,通常把这一过程称为对刀。对刀的过程牵涉到一系列的步骤,如对刀基本原理、对刀方法的选择和对刀参数的设置等等。在实际操作中往往会出现一些具体的问题,因此通过数控加工中心对刀的基本原理、对刀的方法并结合具体的数控加工中心的操作特点对对刀方法进行了阐述。

加工中心的刀具及参数选择

加工中心的刀具及参数选择 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为: ①整体式; ②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;

③特殊型式,如复合式刀具,减震式刀具等。 根据制造刀具所用的材料可分为: ①高速钢刀具; ②硬质合金刀具; ③金刚石刀具; ④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。 从切削工艺上可分为: ①车削刀具,分外圆、内孔、螺纹、切割刀具等多种; ②钻削刀具,包括钻头、铰刀、丝锥等; ③镗削刀具; ④铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。 二、数控加工刀具的选择 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因

加工中心刀具的选择及使用讲课讲稿

加工中心刀具的选择 及使用

加工中心刀具的选择及使用 在加工中心上,其主轴转速较普通机床的主轴转速高1~2倍,某些特殊用途的数控机床、加工中心主轴转速高达数万转,因此数控机床用刀具的强度与耐用度至关重要。目前涂层刀具与立方氮化硼等刀具已广泛用于加工中心,陶瓷刀具与金刚石刀具也开始在加工中心上运用。一般来说,数控机床用刀具应具有较高的耐用度和刚度,刀具材料抗脆性好,有良好的断屑性能和可调易更换等特点。例如,在数控机床上进行铣削加工时选择刀具要注意如下要点: 平面铣削时应选用不重磨硬质合金端铣刀或立铣刀。一般铣削时,尽量采用二次走刀加工,第一次走刀最好用端铣刀粗铣,沿工件表面连续走刀。选好每次走刀宽度和铣刀直径,使接刀痕不影响精切走刀精度。因此加工余量大又不均匀时,铣刀直径要选小些,反之,选大些。精加工时铣刀直径要选大些,最好能包容加工面的整个宽度。

立铣刀和镶硬质合金刀片的端铣刀主要用于加工凸台、凹槽和箱口面。为了轴向进给时易于吃刀,要采用端齿特殊刃磨的铣刀,如图a所示。为了减少振动,可采用图b所示的非等距三齿或四齿铣刀。为了加强铣刀强度,应加大锥形刀心,变化槽深,如图c所示。 为了提高槽宽的加工精度,减少铣刀的种类,加工时可采用直径比槽宽小的铣刀,先铣槽的中间部分,然后用刀具半径补偿功能铣槽的两边。 铣削平面零件的周边轮廓一般采用立铣刀。刀具的结构参数可参考如下: ①刀具半径R应小于零件内轮廓的最小曲率半径ρ,一般取R=(O.8~0.9)ρ。 ②零件的加工高度H≤(1/4~1/6)R保证刀具有足够的刚度。 ③粗加工内型面时,刀具直径可按下式估算(见下图):

cnc加工中心刀具大全及如何选择【全解】

cnc加工中心刀具大全及如何选择 内容来源网络,由深圳机械展收集整理! 更多相关内容,就在深圳机械展刀具展区! 首先我们来认识一下常用的cnc加工中心刀具: 平底刀:也称平刀或端铣刀。周围有主切削刃,底部为副切削刃。可以作为开粗及清角,精加工侧平面及水平面。有D16,D12,D1O,D8,D6,D4,D3,D2 ,D1.5,D1等。D表示切削刀刃直径。一般情况下,开粗时尽量选较大直径的刀,装刀时尽可能短,以保足够的刚度,避免弹刀。在选择小刀时,要结合被加工区域,确定刀锋长及直身部分长,选择现有的合适的刀。 圆鼻刀:也称平底R刀。可用于开粗、平面光刀和曲面外形光刀。一般角半径为R0.8和R5。一般有整体式和镶刀粒式的刀把刀。带刀粒的圆鼻刀也称飞刀,主要用于大面积的开粗,水平面光刀。有D50R5,D30R5, D25R5, D25R0.8, D21R0.8,D17RO.8等。飞刀开粗加工尽量选大刀,加工较深区域时,先装短加工较浅区域,再装长加工较深区域,以提高效率且不过切。 球刀:也称R刀。主要用于曲面中光刀(即半精加工)及光刀(即精加工)。常用的球刀有D16R8, D12R6, D10R5, D8R4, D6R3, D5R2.5(常用于加工流道),D4R2, D3R1.5, D2R1, D1R0.5。一般情况下,要通过测量被加工图形的内圆半径来确定精加工所用的刀具,选大刀光刀,小刀补刀加工。

如何选择cnc加工中心刀具: 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素选用刀具及刀柄。 刀具选择总的原则:安装调整方便刚性好,耐用度和精度高。在加工要求的前提下,选择较短的刀柄以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。 1.平面零件周边轮廓的加工,常采用立铣刀。 2.铣削平面时,应选硬质合金刀片铣刀。 3.加工凸台、凹槽时,选高速钢立铣刀。 4.加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀。 5.对一些立体型面和变斜角轮廓外形的加工,采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。 6.在进行自由曲面加工时,由于球头刀具的端部切削速度为零,因此,为保加工精度,切削行距一般取得很能密,故球头常用于曲面的精加工。 7.平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优选择平头刀。 8.在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和换刀动作。因此必须采用标zhun刀柄以便使钻、镗、扩、铣削等工序用的标zhun 刀具,迅速准确地装到机床主轴或刀库上去。应尽量减少刀具数量;一把刀具装夹后应完成其所能进行的所有加工部位;粗精加工的刀具应分开使用即使是相同尺寸规格的刀具;先铣后钻;先进行曲面精加工再进行二维轮廓精加工;在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。

怎么计算各中加工中心刀具的切削速度

质量+效率+成本控制=效益怎么计算各中加工中心刀具的切削速度浏览次数:202次悬赏分:10 | 解决时间:2011-3-3 10:15 | 提问者:zhaoqizhi521 问题补充: 例如:(16,20,25,32,50,63,80,125)平面铣刀,(1~20)涂层合金立铣刀,(1~30)钨钢钻,(6~80)镗刀((求切削速度切削用量))不是公式,公式我知道,就是刀具的切削用量,切削速度!! 最佳答案 S=Vc*1000/*D F=S*fz*z 刀具线速度(刀具商提供)乘以1000再除去再除掉刀具直径就等于主轴转数; 主轴转数乘以每齿进刀量(刀具不同进刀量不同)再乘以刀具总齿数就等于进给速度; 高速钢铣刀的线速度为50M/MIN 硬质合金铣刀的线速度为150M/MIN 切削用量的话是每齿切削之间。 切削速度为转速*齿数*每齿进给。 不锈钢的话*80% 铝合金本身材料很软,主轴转速应当高点(刀具能承受的情况下),进给速度要竟量小点,如果进给大的话排屑就会很困难,只要你加工过铝,不难发现刀具上总会有粘上去的铝,那说明用的切削液不对, 做铝合金进给可以打快一点 每一刀也可以下多一点

转数不能打的太快10MM F1500 20MM F1200 50MM F1000 加工中心-三菱系统的操作步骤与刀具应用 (2009-04-23 09:02:03)转载标签:数控刀具转速进给杂谈 三菱系统操作: 1,打开机床开关—电源接通按钮 2,归零:将旋钮打到ZRN—按循环启动键,三轴同时归零。(也可以xyz分开来归零:将 旋钮打到ZRN—按Z+,X+,Y+,一般要先将Z轴归零)注意:每次打开机床后,就要归零。 3,安装工件(压板或虎口钳) 4,打表(平面和侧面)侧面打到2丝之内,表面在5丝之内,最好再打一下垂直度。 5,中心棒分中,转速500. 6,打开程序,看刀具,装刀具,注意刀具的刃长和需要的刀长,绝不能装短了。7,模拟程序—传输程序。 8,将旋钮打到DNC,进给打到10%,RAPID OVERRIDE打到0%—然后在RAPID上在0%~25%上快速转换。刀具会在工件上方50mm处停顿一下,当刀具靠近工件时需要特别注意。进给需要打到零。看看刀具与工件的距离与机床显示的残余值是否对应。 9,最后调整转速与进给。

加工中心所用铣刀的种类

加工中心所用铣刀的种类 铣刀主要用于卧式铣床加工平面。圆柱铣刀一般为整体式。铣刀的材料为高速钢,主切削刃分布在圆柱表面上,无副切削刃。铣刀有粗齿和铣刀的种类很多,这里只介绍几种在数控铣床上常用的铣刀。 (一)圆柱铣刀圆柱铣刀主要用于卧式铣床加工平面。圆柱铣刀一般为整体式。 铣刀的材料为高速钢,主切削刃分布在圆柱表面上,无副切削刃。铣刀有粗齿和细齿之分。粗齿铣刀的齿数少,刀齿强度大,容屑空间也大,可重磨次数多,适合于粗加工。细齿铣刀的齿数多,工作平稳,适合于精加工。圆加工中心柱铣刀的直径范围d 二50—100mm,齿数一般为z二6~14齿,螺旋角口二30…—45*。 (二)面铣刀面铣刀主要用于立式铣床加工平面和台阶面等。面铣刀的主切削刃分 布在铣刀的圆柱面上或圆机床电器锥面上,副切削刃分布在铣刀的端面上。面铣刀按结构可以分为整体式面铣刀、硬质合金整体焊接式面铣刀、硬质合金机夹焊接式面铣刀、

硬质合金可转位式面铣刀等形式。 (1)整体式面铣刀。由于这种面铣刀的材料为高速钢,所以其切削速度和进给量都受定 的限制,生产率较低,并且由于该铣刀的刀齿损坏后很难修复,所以整体加工中心式面铣刀的应用较少。 (2)硬质合金整体焊接式面铣刀。这种面铣刀由硬质合金刀片与合金钢刀体焊接而成, 结构紧凑,切削效率高。由于它的刀齿损坏后很也难修复,所机床电器以这种铣刀的应用也不多。 (3)硬质合金可转位式面铣刀。这种面铣刀是将硬质合金可转位刀片直接装夹在刀体槽 中,切削刃磨钝后,只需将刀片转位或更换新的刀片即可继续使用。硬质合金可转位式面铣刀具有加工质量稳定、切削效率高、刀具寿命长、刀片的调整和更换方便以及刀片重复定位精度高特点,所以该铣刀是生产上应用最广的刀具之一。 (三)立铣刀立铣刀是数控铣削加工中应用最广的一种铣加工中心刀。它主要用于 立式铣床上凹槽、台阶面和成型面等。立铣刀的主切削刃分布在铣刀的圆柱表面上,切削刃分布在铣刀的端面上,并且端面中心有中心孔,因此铣削时一般不能沿铣刀轴向作进给运动,而只能沿铣刀径向作进给运动。立铣刀也有粗机床电器齿和细齿之分,粗齿铣刀的刀齿为3—6个,一般用于粗加工;细齿铣刀的刀齿为5~10个,适合于精加工。 立铣刀的直径范围是2—80mm,其柄部有直柄、莫氏锥柄和7:24锥柄等多种形式。为了提高生产效率,除采用普通高速钢立铣刀外,数控铣床上还普遍采用硬质合金螺旋齿

加工中心刀具选择技巧

加工中心刀具選擇技巧 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切割刀具等多种;②钻削刀具,包括钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。 二、数控加工刀具的选择

加工中心刀具选用资料讲解

加工中心刀具选用

2010-05-12 13:24 星期三 一.顺铣和逆铣的特点 (1)逆铣时,每个刀的切削厚度都是由小到大逐渐变化的。当刀齿刚与工件接触时,切削厚度为零,只有当刀齿在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削。顺铣使得切削厚度是由大到小逐渐变化的,刀齿在切削表面上的滑动距离也很小。而且顺铣时,刀齿在工件上走过的路程也比逆铣短。因此,在相同的切削条件下,采用逆铣时,刀具易磨损。 (2)逆铣时,由于铣刀作用在工件上的水平切削力方向与工件进给运动方向相反,所以工作台丝杆与螺母能始终保持螺纹的一个侧面紧密结合。而顺铣时则不然,由于水平铣削力的方向与工件进给运动方向一致,当刀齿对工件的作用力较大时,由于工作台丝杆与螺母间间隙的存在,工作台会产生窜动,这样不仅破坏了切削过程的平稳性,影响工件的加工质量,而且严重时会损坏刀具。 (3)逆铣时,由于刀齿与工件间的摩擦较大,因此已加工表面的冷硬现象较严重。 (4)顺铣时,刀齿每次都是由工件表面开始切削,所以不宜用来加工有硬皮的工件。

(5)顺铣时的平均切削厚度大,切削变形较小,与逆铣相比较功率消耗要少些(铣削碳钢时,功率消耗可可减少5%,铣削难加工材料时可减少14%)。 二.在什么情况下选用顺铣或逆铣 采用顺铣时,首先要求机床具有间隙消除机构,能可靠地消除工作台进给丝杆与螺母间的间隙,以防止铣削过程中产生的振动。如果工作台是由液压驱动则最为理想。其次,要求工件毛坯表面没有硬皮,工艺系统要有足够的刚性。如果以上条件能够满足时,应尽量采用顺铣,特别是对难加工材料的铣削,采用顺铣不仅可以减少切削变形,降低切削力和功率的消耗。 模具高速加工的CNC编程策略 2010-05-21 13:05 星期五 1 引言 高速加工技术是采用高转速、快进给、小切深和小步距来提高切削加工效率的一种加工方式。它已在航空航天制造、汽车工业和模具制造、轻工产品制造等重要工业领域创造出了惊人的效益。高速加工的成功实现取决于许多因素,包括高速主轴、CNC系统、专用刀具,以及特殊的加工工艺和加工控制方法等。

数控铣床常用刀具的合理选用

数控铣床常用刀具的合理选用 数控铣床常用刀具的合理选用 一、前言 数控加工中刀具的选择和切削用量确定是在人机交互状态下完成,要求编程人员必须掌握刀具选 择和切削用量确定的基本原则,在编程时充分考虑数控加工特点,正确选择刀刃具及切削用量。数控加工技术涉及的范围很广,就应用方面而言,其加工技术的特点 和难点仍在于如何高速、高效率地正确选用数控机床刀具编制出符合产品技术要求的数控加工工艺及程序。数控加工可以大幅度缩短产品的制造周期,有效的解决机 械产品中复杂、精密、单件小批量、形状多变的零件加工。 二、数控铣床刀具选择 1.刀具的特点及种类 数控铣床加工刀具种类很多,为了适应数控机床高速、高效和自动化程度高的特点,所用刀具正朝着标准化、通用化和模块化的方向发展,主要分为铣削刀具和孔加工刀具两大类。为了满足高效和特殊的铣削要求,

又发展了各种特殊用途的专用刀具。 1)刀柄结构形式 数控铣床刀具刀柄的结构形式分为模块式与整体式两种。模块式刀具系统是一种较先进的刀具系统,其每把刀柄都可通过各种系列化的模块组装而成。针对不同的加工零件和机床,采取不同的组装方案,可获得多种刀柄系列,从而提高刀柄的适应能力和利用率。 整体式刀柄装夹刀具的工作部分与机床上安装定位用的柄部是一体的。这种刀柄对机床与零件的变换适应能力较差。为适应零件与机床的变换,用户必须储备各种规格的刀柄,因此刀柄的利用率较低。 数控铣床刀柄与主轴孔的配合锥面采用7:24圆锥柄,并采用相应型式的拉钉,与机床主轴相结合。锥柄具有不自锁,换刀方便等特点。刀柄常用的规格有40号、45号和50号。目前在我国应用较为广泛的有IS07388—1983.MAS403—1982.ANSI/ASME 135.50—1985等,选择时应考虑刀柄规格与机床主轴、机械手相适应。JT:表示采用国际标准IS07388号加工中心机床用锥柄柄部(带机械手夹持槽);其后数字为相应的ISO锥度号。BT:表示采用日本标准MAS403号加工中心机床用锥柄柄部(带机械手夹持槽);其后数字为相应的ISO锥度号。对于高速切削一般采用HSK系列刀柄。 为提高加工效率,应尽可能选用高效率的刀具和刀柄。选用强力铣夹头刀柄,夹持精度高,可以用来夹持直柄刀具,因卡簧自身夹紧变形小自锁性好,夹紧力大,可以用于强力铣削加工;还可以用于高精度铣铰孔加工,也可通过接杆夹持带孔类刀具。 选用弹簧卡头刀柄,卡簧弹性变形量为1mm,主要夹持小规格铣刀,

加工中心的刀具及参数选择教程文件

加工中心的刀具及参 数选择

加工中心的刀具及参数选择 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为: ①整体式;

②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种; ③特殊型式,如复合式刀具,减震式刀具等。 根据制造刀具所用的材料可分为: ①高速钢刀具; ②硬质合金刀具; ③金刚石刀具; ④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。 从切削工艺上可分为: ①车削刀具,分外圆、内孔、螺纹、切割刀具等多种; ②钻削刀具,包括钻头、铰刀、丝锥等; ③镗削刀具; ④铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除;

加工中心刀具及附件管理办法

加工中心刀具及其机床附件的管理规定(草稿) 一.目的 规范刀具(通用刀具和专用刀具)和机床附件(拉钉、刀柄、弹簧筒夹)的 领取、存放、保养、使用寿命、报废、回收等整个过程的管理办法,以控制刀具耗用成本,提高刀具的使用寿命。 二.定义:刀具类型:1.通用刀具a.可换式刀具刀片b.钻头 c.立铣刀d、刀盘e、 定点钻 2.专用刀具。 三.职责 1.部门主管审核、批准刀具及附件的领用。 2.流失控制。 3.刀具的正常消耗。 4..刀具及附件平时的保养,存放必须标识清楚。 5.废旧刀具、附件入库的登记。 6.刀具管理人员负责刀及的登记、保管、收发及刀具寿命的统计。对刀具的使用情况及库存量、报废刀具、待修复刀具等及时录入计算机内,在局域网内共享。 四.内容 1.刀具和机床附件的申报。 1.1新产品。刀具和附件由CNC编程人员根据库存情况进行申报。根据刀具管理员提供的数据首选现有刀具,根据产品的批量、材质、加工精度,选择相应的刀具及附件。由主管审核通过后以书面或短信形式通知采购人员购买,并告知刀具管理人员。 1.2.老产品。由刀具管理员根据刀具的库存量及使用情况上报技术部。上报时需以书面形式且注明申报理由及购回时间,技术部核查通过后由申购人以书面形式通知采购人员。 2.刀具和机床附件的购买 2.1.购买刀具必由技术部批准后方可购买。 2.2根据申报人员提供的信息(加工材质、产品数量、加工精度、数量等)购买

相应的刀具。 2.3采购人员接到申购单后进行购买,于1个工作日内回复申报人,否则视为在申购单要求日期内购回。 3.刀具和机床附件的接收 3.1刀具和机床附件购回后,由采购员将刀具或附件及送货单交付于刀具管理员,送货单上必须注明刀具的名称、数量,确保与申报内容一致,否则刀具管理员有权拒收。对刀具的外观及部分尺寸进行测量,如不合格有权拒收。 3.2刀具管理员将接受的配件在三个工作日内到成品库内进行登记。 4. 刀具和机床附件的日常管理 4.1刀具必须分类存放标识清楚。按刀具材质、铝用刀、钢用刀、不锈钢专用刀、螺旋丝锥、挤压丝锥、螺尖丝锥等细化分类存放。报废刀具必须与其它刀具隔离,明确标识,及时交与库房。需刃磨的刀具也分类存放,明确标识,由管理员通知专门刃磨人员进行刃磨。刃磨后交付于管理员。 4.2不使用的刀具、刀柄及筒夹需清除切削液及切削,并适当涂抹润滑脂,防止生锈。刀柄应插入塑料导套内,严禁刀柄磕碰。 4.3新产品刀具的领用。管理员根据编程人员的通知准备所需刀具,交与领用人员并进行登记。领用人员是夜班,可由现操作人员代领并转交于夜班人员。晚班和中班对于易损刀具可以适当的增加领用数量并告知CNC编程人员。否则由此产生的费用由刀具管理员承担。 4.4老产品刀具的领用。车间主管将需要加工的产品以书面形式通知刀具管理员,管理员根据产品及工艺准备好刀具。由使用人员领用。 A.异常领用。产品加工中由于刀具的磨损频繁、刀刃崩裂、损坏、丢失等异常原因领取新刀具时,由领取人员提出书面申请,注明原因、用途。由管理员根据相关规定作出相应的处理。及时通知编程人员确刀具是否适用。 B.正常领用。刀具及附件由相关人员判定达到使用寿命正常报废的,管理人员应当统计刀具的使用情况(加工材料、刀具材料、加工数量)并在计算机里做详细的记录以便查询。 4.5交接班时,操作工上班前和上一班人员交接设备上正在使用的刀具及待使用的刀具。如能使用无异常,则转交。如有异常接班人员须在交接班记录表上注明。

加工中心刀具的装卸及对刀过程

加工中心刀具的装卸及对刀过程 入门指导: 一.加工中心刀具的装卸 1.库上刀具的装卸: ①选择手动、手轮、增量寸动等操作方式 ②通过手动换刀键将刀库内的刀号旋转到装刀位 ③将刀具(刀具上的凹槽要对准刀槽内的凸起)沿着刀槽平行推入 ★切记: a.在刀库内不能装屏幕上所显示的刀号,否则必撞无疑 b.在按手动换刀键的频率不能过快,否则必乱无疑 ④卸刀则反 2.主轴上刀具的装卸: ①在手动、手轮、增量寸动等方式下 ②将刀具对准主轴的锥孔向上推入(注:刀具上的凹槽要对准主轴上的 凸起) ③按下主轴上的气压电磁阀开关按钮(注:此时另一支手紧抓刀具) 3.刀夹上刀具的装卸: 二.加工中心自动换刀 1.指令格式:T___M06(对应刀盘里的刀的位置号) 2.自动换刀步骤: ★切记:刀盘(刀库)里的刀号要与程序里的刀号一致 ①选择〔单节程式〕操作方式 ②按F3(MDI输入) ③输入换刀指令及刀号 ④执行〔循环启动〕 (即:单节程式→ F4→ F3 → T_ _ → ENTER) 三.刀库混乱的处理方法: (引起混乱的原因:突然断电、手动换刀时刀库转动过快、 程序出错) 1.把刀具全部取下 2.利用刀库正反转使刀库的“1号”刀位正对准主轴 3.选择〔原点复归〕操作方式 4.一直按住刀库的正转按钮,直到屏幕上出现主轴上的刀号 为“1号”刀为止

5.进行自动换刀检验刀库是否调整好 (即:单节程式→ F4 → F3 → T_ _ → ENTER) 四.加工中心的对刀 (一)对刀前预备设定: 1.选择主轴转速为800r/min以下 2.基准刀一般选择精加工刀具 3.设定基准刀的补偿值为零 (二):分中对刀:(原理与铣床分中对刀一致) 1.对X轴: ①利用手轮方式,将基准刀轻轻地碰上工件或毛坯的侧面; ②提刀; ③F1(机台设定)→输入X → F3(清除坐标); ④将基准刀移到X轴方向的另一个侧面上,直到接触为止; ⑤提刀; ⑥ F1(机台设定)→输入X → F2(1/2坐标); 2.对Y 轴: (同理对X轴) 3.对Z轴: ①利用手轮方式,将基准刀轻轻地碰上工件或毛坯的侧面 ② F1(机台设定)→输入Z →F3(清除坐标) (三)零点偏置:(坐标系的设定) 1.前提:将刀位点与编程原点重合时才按照以下步骤进行2.步骤:按F5(设定工件坐标系) →移动光标选择对应的坐标→按F1(自动坐标系设定) (四)刀补设定:(是指刀具的长度补偿) 1.将基准刀所对应刀补值清零 2.利用单节程式,调用第二把刀具(粗加工刀具) 3.利用手轮方式,将此粗加工刀具轻碰上工件上表面时,把此时在屏幕 上所显示Z轴相对坐标值记下来 4.按F4〔执行加工〕→按F5〔刀具设定〕→将刚记下的坐标值输 入到第二把刀具号所对应长度补偿位置处 5.其余刀具补偿设定同理第二把刀具设定

加工中心刀具选用

加工中顺铣和逆铣的特点及选用原则 2010-05-12 13:24 星期三 一.顺铣和逆铣的特点 (1)逆铣时,每个刀的切削厚度都是由小到大逐渐变化的。当刀齿刚与工件接触时,切削厚度为零,只有当刀齿在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削。顺铣使得切削厚度是由大到小逐渐变化的,刀齿在切削表面上的滑动距离也很小。而且顺铣时,刀齿在工件上走过的路程也比逆铣短。因此,在相同的切削条件下,采用逆铣时,刀具易磨损。 (2)逆铣时,由于铣刀作用在工件上的水平切削力方向与工件进给运动方向相反,所以工作台丝杆与螺母能始终保持螺纹的一个侧面紧密结合。而顺铣时则不然,由于水平铣削力的方向与工件进给运动方向一致,当刀齿对工件的作用力较大时,由于工作台丝杆与螺母间间隙的存在,工作台会产生窜动,这样不仅破坏了切削过程的平稳性,影响工件的加工质量,而且严重时会损坏刀具。 (3)逆铣时,由于刀齿与工件间的摩擦较大,因此已加工表面的冷硬现象较严重。 (4)顺铣时,刀齿每次都是由工件表面开始切削,所以不宜用来加工有硬皮的工件。 (5)顺铣时的平均切削厚度大,切削变形较小,与逆铣相比较功率消耗要少些(铣削碳钢时,功率消耗可可减少5%,铣削难加工材料时可减少14%)。 二.在什么情况下选用顺铣或逆铣 采用顺铣时,首先要求机床具有间隙消除机构,能可靠地消除工作台进给丝杆与螺母间的间隙,以防止铣削过程中产生的振动。如果工作台是由液压驱动则最为理想。其次,要求工件毛坯表面没有硬皮,工艺系统要有足够的刚性。如果以上条件能够满足时,应尽量采

用顺铣,特别是对难加工材料的铣削,采用顺铣不仅可以减少切削变形,降低切削力和功率的消耗。 模具高速加工的CNC编程策略 2010-05-21 13:05 星期五 1 引言 高速加工技术是采用高转速、快进给、小切深和小步距来提高切削加工效率的一种加工方式。它已在航空航天制造、汽车工业和模具制造、轻工产品制造等重要工业领域创造出了惊人的效益。高速加工的成功实现取决于许多因素,包括高速主轴、CNC系统、专用刀具,以及特殊的加工工艺和加工控制方法等。 在高速加工过程中,刀具的非正常破损是当前高速加工所面临的重要难题。加工余量不均匀极易引起刀具破损和过切,因此保持恒定的材料去除率很重要。然而,对于带有底面、壁面、凹槽和斜面的复杂3D型面加工中,很难满足这一要求。因为尖锐的转角或刀具方向的突然变化等很容易导致刀具过切、破损甚至损坏主轴。此外,在高转速和高进给速度的加工条件下,刀具极易损坏;同时高速加工机床所使用的许多刀具,在周边或中心处都进行了处理,以便高压冷却液或压缩气体将切屑从工件上吹走。这些处理在某种程度上削弱了刀具的强度,应当尽可能避免。 为保证高速加工顺利进行,提高零件的加工质量,延长刀具寿命,缩短加工时间,高速加工具有不同于普通数控加工的特殊工艺要求,如保持恒定的切削载荷、每齿进给量应尽

加工中心的刀具选用

加工中心的刀具选用 [ 作者:佚名 | 转贴自:本站原创] 加工中心所用的刀具是由通用刀具(又称工作头或刀头)和与加工中心主轴前端锥孔配套的刀柄等组成。在应用中,要根据加工中心机床的要求、夹具的要求、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具。刀具选择总的原则是:刀具的安装和调整方便,刚性好,耐用度和精度高。在保证安全和满足加工要求的前提下,刀具长度应尽可能短,以提高刀具的刚性。 在加工中心机床上,各种刀具分别装在刀库中,按程序的规定进行自动换刀。因此必须采用标准刀柄,以便使钻、镗、扩、铣削等工序用的刀具能迅速、准确地装到机床主轴上。编程人员应充分了解机床上所用刀柄的结构尺寸、调整方法以及调整范围,以便在编程时确定刀具的径向和轴向尺寸。 加工中心机床所用的刀具必须适应加工中心高速、高效和自动化程度高的特点,其刀柄部分要联接通用刀具并装在机床主轴上,由于加工中心类型不同,其刀柄柄部的型式及尺寸不尽相同。JT(ISO7388)表示加工中心机床用的锥柄柄部(带有机械手夹持槽),其后面的数字为相应的ISO锥度号,如50、45、和40分别代表大端直径为69.85、57.15和44.45毫米的7:2 4锥度。ST(ISO297)表示一般数控机床用的锥柄柄部(没有机械手夹持槽),数字意义与JT类相同。BT(MAS403)表示用于日本标准MAS403的带有机械手夹持槽联接。 加工中心刀具的刀柄分为整体式工具系统和模块式工具系统两大类。模块式工具系统由于其定位精度高,装卸方便,连接刚性好,具有良好的抗振性,是目前用得较多的一种型式,它由刀柄、中间接杆以及工作头组成。它具有单圆柱定心,径向销钉锁紧的联接特点,它的一部分为孔,而另一部分为轴,两者之间进行插入连接,构成一个刚性刀柄,一端和机床主轴连接,另一端安装上各种可转位刀具便构成一个工具系统。根据加工中心类型,可以选择莫氏及公制锥柄。中间接杆有等径和变径两类,根据不同的内外径及长度将刀柄和工作头模块相联接。工作头有可转位钻头、粗镗刀、精镗刀、扩孔钻、立铣刀、面铣刀、弹簧夹头、丝锥夹头、莫氏锥孔接杆、圆柱柄刀具接杆等多种类型。可以根椐不同的加工工件尺寸和工艺方法,按需要组合成铣、钻、镗、铰、攻丝等各类工具进行切削加工。通用刀具根据制造所用的材料可分为以下几种:(1)高速钢刀具;(2)硬质合金刀具;(3)金刚石刀具;(4)其他材料刀具,如陶瓷刀具等。 刀具的切削过程是非常复杂的,影响因素很多。在铣削加工时,刀具材料的性能、刀具类型、刀具几何参数、切削速度、切削深度和进给量等都影响切削力,从而影响整个工艺系统,最终影响加工精度和质量。在加工中心机床上进行加工,其主轴转速比普通机床的主轴转速一般至少要高1到2倍,因此,在加工中心上进行铣加工,选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。 平面铣削应选用不重磨硬质合金端铣刀或立铣刀。一般采用二次走刀,第一次走刀最好用端铣刀粗铣,沿工件表面连续走刀。选好每次走刀的宽度和铣刀的直径,使接痕不影响精铣精度。因此,加工余量大又不均匀时,铣刀直径要选小些。精加工时,铣刀直径要选大些,最好能够包容加工面的整个宽度。在实际工作中,平面的半精加工和精加工,一般用可转位密齿面铣刀,可以达到理想的表面加工质量,甚至可以实现以铣代磨。密布的刀齿使进给速度大大提高,从而提高切削效率。精切平面时,可以设置2到4个刀齿。 可转位螺旋立铣刀适用于高效率粗铣大型工件的台阶面、立面及大型槽的加工。如更换不同牌号的刀片,可加工钢、铸铁、铸钢、耐热钢等多种材料。 硬质合金螺旋齿立铣刀是一种用于加工铸铁、钢件、有色金属的精加工刀具,刀片一般为焊接式。 镶硬质合金刀片的端铣刀和立铣刀主要用于加工凸台、凹槽和箱口面。为了提高槽宽的加工精度,减少铣刀的种类,加工时采用直径比槽宽小的铣刀,先铣槽的中间部分,然后再利用刀具半径补偿(或称直径补偿)功能对槽的两边进行铣加工。 铣削盘类零件的周边轮廓一般采用立铣刀。所用的立铣刀的刀具半径一定要小于零件内轮廓的最小曲率半径。一般取最小曲率半径的0.8到0.9倍即可。零件的加工高度(Z方向的吃刀深度)最好不要超过刀具的半径。若是铣毛坯面时,最好选用硬质合金波纹立铣刀,它在机床、刀具、工件系统允许的情况下,可以进行强力切削。 加工中心上用的立铣刀一般有三种形式:球头刀(R=r)、端铣刀(r=0)和R刀(r 课程设计说明书 题目机电一体化技术与系统课程设计 --数控加工中心刀具换刀系统的设计 系别 专业 班级 姓名 设计时间 指导教师 xxxx年xx月xx日 xx学院 目录 一、课程设计任务 (3) 二、课程设计要求 (4) 三、课程设计参数设置 (4) 四、课程设计过程 (4) 第一节 P L C基本介绍 (4) 1.1P L C介绍 (4) 1.2P L C的组成 (5) 第二节阐述P L C的工作原理 (6) 2.1P L C的工作原理 (7) 2.2P L C的选型依据 (8) 第三节列出I/O配置表 (10) 3.1I/O配置(表) (10) 第四节刀盘取刀示意图 (11) 4.1机械手与调取刀具示意图 (11) 第五节本系统梯形图及指令表 (12) 5.1功能图 (12) 5.2 梯形图 (13) 5.3 指令表 (14) 第六节本系统的开发环境 (18) 6.1本系统的开发环境 (18) 第七节本系统的改进 (19) 第八节总结 (20) 参考文献 (20) 五、指导教师评价 (21) 前言 加工中心(Machining Center)简称MC,是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床。加工程序的编制,是决定加工质量的重要因素。 加工中心时高效、高精度数控机床,工件在一次装夹中便可完成多道工序的加工,同时还备有刀具库,并且有自动化换刀功能。加工中心所具有是这些丰富的功能,决定了加工中心程序编制的复杂性。 加工中心能是实现三轴或三轴以上的联动控制,以保证刀具进行复杂表面的加工。加工中心除具有直线插补和圆弧插补功能外,还具有各种加工固定循环,刀具半径自动补偿、刀具长度自动补偿、加工过程图形显示、人机对话、故障自动诊断、离线编程等功能。 加工中心是从数控铣床发展而来的。与数控铣床的最大区别在与加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具。可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能。数控加工中心刀具换刀系统的设计