钻模设计示例 (毕业答辩重点)

钻模设计示例----S hijin hui

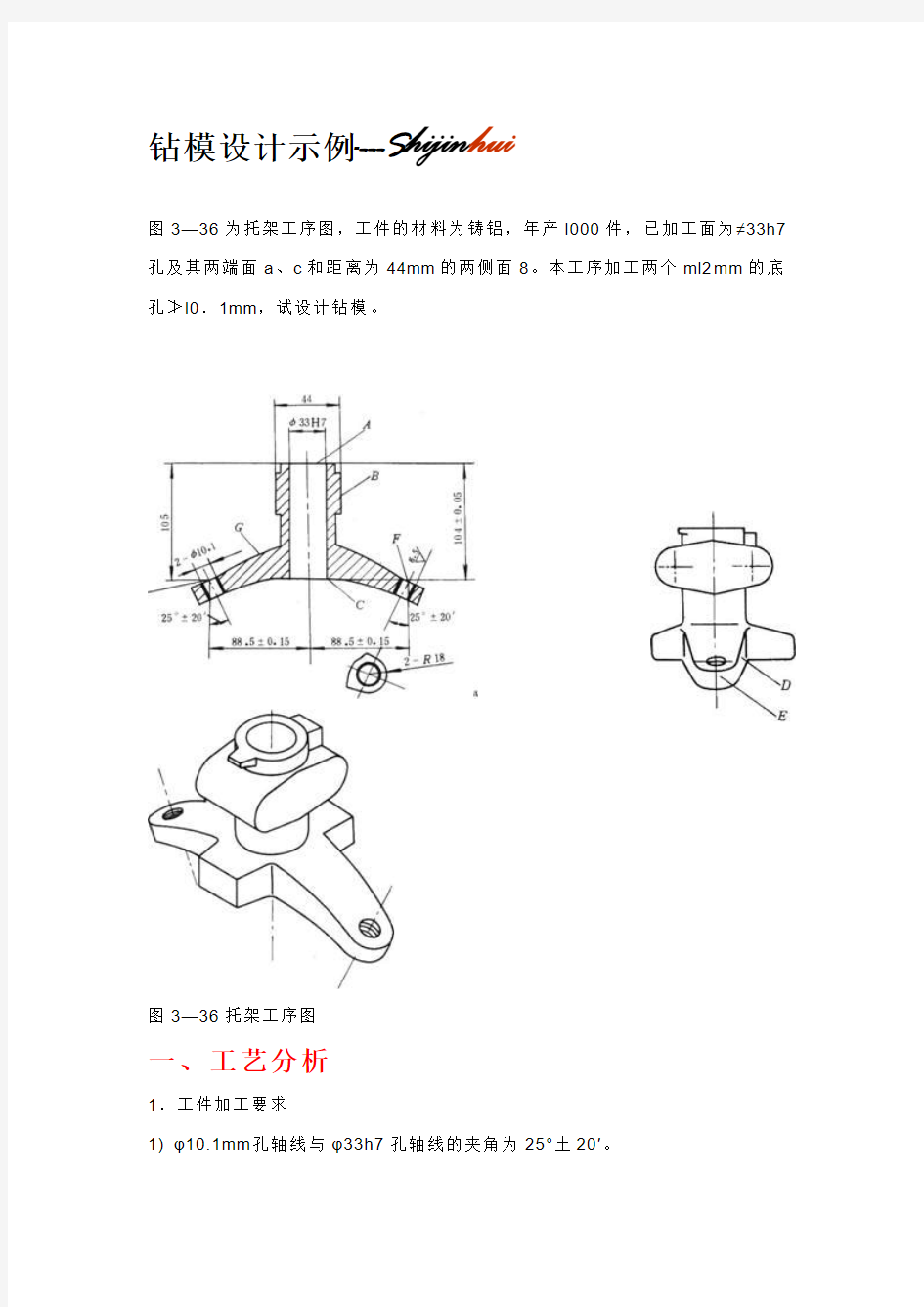

图3—36为托架工序图,工件的材料为铸铝,年产l000件,已加工面为≠33h7孔及其两端面a、c和距离为44mm的两侧面8。本工序加工两个ml2mm的底孔≯l0.1mm,试设计钻模。

图3—36托架工序图

一、工艺分析

1.工件加工要求

1) φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。

2) φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。

3)两加工孔对两个rl8mm轴线组成的中心面对称(未注公差)。

此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。

2.工序基准

根据以上要求,工序基准为φ33h7孔、a面及两个rl8mm的中间平面。3.其它一些需要考虑的问题

为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。

二、托架斜孔分度钻模结构设计

1.定位方案和定位装置的设计

方案l:选工序基准φ33h7孔、a面及rl8mm作定位基面。如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动v形块l限制一个角度自由度z。加工部位设置两个辅助支承钉2,以提高工件的刚a)

度。此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。

方案2:选φ33h7孔、c面及r18mm作定位基面。其结构如图3-22b所示,心轴及其端面限制五个自由度,用活动v形块l

限制z。在加工孔下方用两个斜楔作辅助支承。此方案虽然工序基准a与定位基准c不重合,但由于尺寸l05mm精度不高,故影响图3-37托架定位方案

不大;此方案结构紧凑,1一活动v形块2一辅助支承钉3一斜楔辅助支承

工件装夹方便。

为使结构设计方便,选甩第二方案更有利。

2.导向方案

由于两个加工孔是螺纹底孔,装卸方便的情况下,尽可能选用固定式钻模板。导

向方案如图33-38a所示。3.夹紧方案

为便于快速装卸工件,采用螺钉及开口垫圈夹紧机构,如图3—38b所示。4.分度方案

由于两个φ10.1mm孔对φ33h7 孔的对称度要求不高(未标注公差),设计一般精度的分度装置即可。如图3-38c所示,回转轴l与定位心轴做成一体,用销钉与分度盘3连接,在夹具体6的回转套5中回转。采用圆柱对定销2对定、锁紧螺母4锁紧。此分度装置结构简单、制造方便,能满足加工要求。5.夹具体

选用铸造夹具体,夹具体上安装分度盘的表面与夹具体安装基面b成

25°±l07′倾斜角,安装钻模板的平面与8面平行,安装基面8采用两端接触的形式。在夹具体上设置工艺孔。

图3—23托架导向、夹紧、分度方案

1一回转轴2一圆柱对定销3一分度盘4一锁紧螺母

5回转套6一夹具体

图3—39是托架钻模的总图。由于工件可随分度装置转离钻模板,所以装卸很方便。

图3—39托架钻模总图

活动v形块2一斜楔辅助支承3夹具体4一钻模板5钻套6定位心轴7一夹紧螺钉8一开口垫圈9一分度盘l0一圆柱对定销ll一锁紧螺母

三、斜孔钻模上工艺孔的设置与计算

在斜孔钻模上,钻套轴线与限位基准倾斜,其相互位置无法直接标注和测量,

为此常在夹具的适当部位设置工艺孔,利用此孔间接确定钻套与定位元件之间的尺寸,以保证加工精度。如图3—39,在夹具体斜面的侧面设置了工艺孔φ10h7。105可直接钻出;又因批量不大,故宜选用固定钴套。在工件设置工艺孔应注意以下几点:

1)工艺孔的位置必须便于加工和测量,一般设置在夹具体的暴露面上。

2)工艺孔的位置必须便于计算,一般设置在定位元件轴线上或钻套轴线上,在两者交点上更好。

3)工艺孔尺寸应选用标准心棒的尺寸。

本方案的工艺孔符合以上原则。工艺孔到限位基面的距离为75mm。通过图3—40的几何关系,可以求出工艺孔到钻套轴线的距离x

x = bd - bfcosa

=[af一(oe—ea)tga]cosa

=[88.5-(75-1)tg25°]cos25°=48.94mm

在夹具制造中要求控制75±0.05mm及48.94±0.05mm这两个尺寸,即可间接地保证88.5土0.15mm的加工要求图3-40用工艺孔确定钻套位置

四、夹具总图技术要求的标注

如图3—39所示,主要标注如下尺寸和技术要求:

1) 最大轮廓尺寸s l:355mm、150mm、312mm。

2) 影响工件定位精度的尺寸、公差s d。定位心轴与工件的配合尺寸φ33g6。3) 影响导向精度的尺寸、公差s t,钻套导向孔的尺寸、公差φl0.1f7。

4) 影响夹具精度的尺寸、公差s j。

工艺孔到定位心轴限位端面的距离l=75±0.05mm;

工艺孔到钻套轴线的距离x= 48.94±0.05mm;

钻套轴线对安装基面b的垂直度0.05mm;

钻套轴线与定位心轴轴线间的夹角25°±l0′;

回转轴与夹具体回转套的配合尺寸φ30h7/g6;

圆柱对定销l0与分度套及夹具体上固定套的配合尺寸φl2 h7/g6。 5) 其它重要尺寸。

回转轴与分度盘的配合尺寸φ30ki7/g6;

分度套与分度盘9及固定衬套与夹具体3的配合尺寸φ28 h7/n6;

钻套5与钻模板4的配合尺寸φ15 h7/n6;

活动v形块l与座架的配合尺寸60 h8/f7等。

6) 需标注的技术要求:

工件随分度盘转离钻模板后再进行装夹;工件在定位夹紧后才能拧动辅助支承旋钮,拧紧力应适当;夹具的非工作表面喷涂灰色漆。

4、工件的加工精度分析

本工序的主要加工要求是:尺寸88.5±015和角度25°±20′。加工孔轴线与两个r18mm半圆面的对称度要求不高,可不进行精度分析。

(1)定位误差δd

工件定位孔为φ33h7(),圆柱心轴为φ33g6()在尺寸88.5mm 方向上的基准位移误差为

△y=xmax=(0.025十0.025)mm=0.05mm

工件的定位基准c面与工序基准a面不重合,

定位尺寸s=104±o.06mm,因此

△b′=0.1mm

如图3-41a所示,△b′对尺寸88.5mm形成的误差为

△b=△b′tgα=0.10tg25°mm=0.047mm

因此尺寸88.5mm的定位误差为

△d=△y+△b=(0.05+0.047)mm=0.097mm

(2)对刀误差△t

因加工孔处工件较薄,可不考虑钻头的偏斜。

钻套导向孔尺寸为φ10f7;钻头尺寸为φ10mm。

对刀误差为

△t′=(0.028+0.036)mm=0.064mm

在尺寸88.5ram方向上的对刀误差如图3-41b所示

△t=△t′cosα=0.064cos25°mm=o.058mm

(3)安装误差δa=0

(4)夹具误差山它由以下几项组成:

图3—41各项误差对加工尺寸的影响

1)尺寸l的公差δl=±0.05mm,如图3-41c所示,它在尺寸88.5mm方向上产生的误差为

△j1=δltg25°=0.046mm

2) 尺寸δx的公差,δx=±0.05mm,它在尺寸88.5mm方向上产生的误差为

△j2 =δx cosa=0.1cos25°=0.09mm

3) 钻套轴线对底面的垂直度δ⊥=0.05mm,它在尺寸88.5mm方向上产生的误差为;

△j3=coδ⊥cosa=0.05cos25°=0.045mm

4) 回转轴与夹具体回转套的配合间隙给尺寸88.5 mm造成的误差;

△j4=xma x=(0.021+0.02)=0.041mm

5) 钻套轴线与定位心轴轴线的角度误差△ja=±10′,它直接影响25°±20′的精度。

6) 分度误差盘仅影响两个rl8mm的对称度,对88.5mm及25°均无影响。(5) 加工方法误差盘对于孔距88.5±0.15mm,△g=0.3/3=0.1mm;对角度25°±20′,△gα=40′/=l3.3′。

具体计算列于表3-1中。

表3-l托架斜孔钻模加工精度计算

加

△t=△t′cosα=0.064cos25°=o.058mm

=

=

=

= =

钻模设计示例 (毕业答辩重点)

钻模设计示例----S hijin hui 图3—36为托架工序图,工件的材料为铸铝,年产l000件,已加工面为≠33h7孔及其两端面a、c和距离为44mm的两侧面8。本工序加工两个ml2mm的底孔≯l0.1mm,试设计钻模。 图3—36托架工序图 一、工艺分析 1.工件加工要求 1) φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。

2) φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。 3)两加工孔对两个rl8mm轴线组成的中心面对称(未注公差)。 此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。 2.工序基准 根据以上要求,工序基准为φ33h7孔、a面及两个rl8mm的中间平面。3.其它一些需要考虑的问题 为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。 二、托架斜孔分度钻模结构设计 1.定位方案和定位装置的设计

方案l:选工序基准φ33h7孔、a面及rl8mm作定位基面。如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动v形块l限制一个角度自由度z。加工部位设置两个辅助支承钉2,以提高工件的刚a) 度。此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。 方案2:选φ33h7孔、c面及r18mm作定位基面。其结构如图3-22b所示,心轴及其端面限制五个自由度,用活动v形块l 限制z。在加工孔下方用两个斜楔作辅助支承。此方案虽然工序基准a与定位基准c不重合,但由于尺寸l05mm精度不高,故影响图3-37托架定位方案 不大;此方案结构紧凑,1一活动v形块2一辅助支承钉3一斜楔辅助支承 工件装夹方便。 为使结构设计方便,选甩第二方案更有利。 2.导向方案 由于两个加工孔是螺纹底孔,装卸方便的情况下,尽可能选用固定式钻模板。导

钻模夹具设计

课程设计说明书 课程名称机械制造装配设计 设计课程钻模夹具设计 专业机械设计制造及其自动化 姓名 年月日

课程设计任务书 机械械工程系机械设计制造及其自动化专业学生姓名班级学号 课程名称:机械制造装备设计 设计题目:钻模夹具设计 课程设计内容与要求: 设计内容:钻削夹具装配图一张,零件图一张。 要求: 1、设计(装配图按夹具要求设计,相关的配合尺寸要标明,在说明书中要有夹具定位计算,夹紧等方案的选择)。 2、零件图要符合工程图的根据要求,图纸的标题要有材料。 设计(论文)开始日期年月日指导老师 设计(论文)完成日期年月日 年月日

课程设计评语第页 机械械工程系机械设计制造及其自动化专业学生姓名班级学号 课程名称:机械制造装备设计 设计题目:钻模夹具设计 课程设计片篇幅: 图纸共 2 张 说明书共 16 页 指导老师评语: 年月日指导老师

目录 序言 (1) 第一章设计准备工作 (2) 1.1 设计前的准备工作 (2) 1.1.1明确工件的年生产纲领 (2) 1.1.2 机床的选择 (2) 1.2 熟悉工件图 (2) 第二章夹具设计 (4) 2.1 定位方案 (4) 2.1.1 定位基准的选择 (4) 2.1.2 定位元件的布置 (5) 2.2 结构方案 (5) 2.2.1 夹具体设计 (5) 2.2.2 分度装置设计 (7) 2.2.3 对刀—导向装置设计 (8) 2.2.4 加紧装置设计 (9) 2.3 夹具装配图的绘制 (10) 2.3.1 夹具装配图上尺寸、公差的标准 (10) 2.3.2 夹具公差与配合的选择 (11) 2.3.3 夹具装配图上形位公差的标准 (11) 第三章方案设计论证 (14) 3.1 设计思路 (14) 3.2 设计方法与结果 (14) 致谢 (15) 参考文献 (16)

钻夹具设计要点--钻套

(二)钻夹具设计要点 1.钻模类型的选择 钻模类型很多,在设计钻模时, 首先要根据工件的形状、尺寸、重量 和加工要求,并考虑生产批量、工厂 工艺装备的技术状况等具体条件,选 择钻模类型和结构。在选型时要注意 以下几点: (1)工件被加工孔径大于10mm 时,钻模应固定在工作台上(特别是 钢件)。因此其夹具体上应有专供夹 压用的凸缘或凸台。 (2)当工件上加工的孔处在同一 回转半径,且夹具的总重量超过100N 时,应采用具有分度装置的回转钻模, 如能与通用回转台配合使用则更好。 (3)当在一般的中型工件某一平 面上加工若干个任意分布的平行孔系 时,宜采用固定式钻模在摇臂钻床上 加工。大型工件则可采用盖板式钻模 在摇臂钻床上加工。如生产批量较大, 则可在立式钻床或组合机床上采用多 轴传动头加工。 (4)对于孔的垂直度允差大于0.1mm和孔距位置允差大于±0.15mm的中小型工件,宜优先采用滑柱式钻模,以缩短夹具的设计制造周期。 2.钻套类型的选择和设计 钻套和钻模板是钻夹具上的特殊元件。钻套装配在钻模板或夹具体上,其作用是确定被加工孔的位置和引导刀具加工。 (1)钻套的类型 根据钻套的结构和使用特点,主要有四种类型。 ①固定钻套

图7-56所示为固定钻套的两种形式(图a为无肩,图b为带肩),该类钻套外圆以H7/n6或H7/r6配合,直接压入钻模板上的钻套底孔内。在使用过程中若不需要更换钻套(据经验统计,钻套一般可使用1000~12000次),则用固定钻套较为经济,钻孔的位置精度也较高。 ②可换钻套 当生产批量较大,需要更换磨损的钻套时,则用可换钻套较为方便,如图7-57所示。可换钻套装在衬套中,衬套是以H7/n6或H7/r6的配合直接压入钻模板的底孔内,钻套外圆与衬套内孔之间常采用F7/m6或F7/k6配合。当钻套磨损后,可卸下螺钉,更换新的钻套。螺钉还能防止加工时钻套转动或退刀时钻套随刀具拔出。 ③快换钻套 当被加工孔需依次进行钻、扩、铰时,由于刀具直径逐渐增大,应使用外径相同而内径不同的钻套来引导刀具,这时使用快换钻套可减少更换钻套的时间,如图7-58所示。快换钻套的有关配合与可换钻套的相同。更换钻套时,将钻套的削边处转至螺钉处,即可取出钻套。钻套的削边方向应考虑刀具的旋向,以免钻套随刀具自行拔出。 以上三类钻套已标准化,其结构参数、材料和热处理方法等,可查阅有关手册。 ④特殊钻套 由于工件形状或被加工孔位置的特殊性,有时需要设计特殊结构的钻套,如图7-59所示。

钻模设计

目录 第一章实体建模 (2) 1.1底座 (2) 1.2钻模座 (4) 1.3开口垫圈 (6) 第二章创建钻模的装配 (8) 2.1建模操作步骤 (8) 第三章钻模的工程图 (12) 第四章零件加工 (14) 4.1使用CAM软件,加工零件“钻模座”: (14) 4.2刀具参数和加工工艺: (17) 4.3用手工编程,编制衬套: (18) 第五章软件仿真 (20) 结论 (23) 致谢 (24) 参考文献 (25)

第一章实体建模 1.1底座 如图1-1所示: 图1-1 底座实体图 1.1.1方案分析: 固定钳身整体是一种不规则结构,因此需要通过回转操作创建其主体特征。主体结构上面的两处孔,可以通过打孔操作创建,中部的内腔是圆,可以通过拉伸作布尔求差运算得到。在UG NX4设计过程中,可以按照以下设计思路创建固定底座: (1) 创建草图截面曲线,回转得到主体特征结构。 (2) 创建草图截面曲线,拉伸作布尔求差运算得到内腔结构。 (3) 利用孔操作,创建主体顶部特征结构。 (4) 进行边倒圆操作。 1.1.2建模操作步骤: 1.利用草图功能,创建草图截面曲线,其操作如图1-1201所示: 图1-1201 草图 2.利用回转功能,创建底座主体特征结构,其操作如图1-1202所示:

图1-1202 3.利用草图功能,创建腔体截面曲线(左图所示),再利用拉伸功能并进行布尔求差运算(右图所示),得到腔体结构,其操作如图1-1203所示: 图1-1203 4.利用孔功能,对底座主体进行打孔(如下图所示),其操作如图1-1204所示: 图1-1204 5.利用边圆角功能,对腔体进行倒角,倒角为R2,其操作如图1-1205所示: 图1-1205

钻模结构分析毕业设计

】

摘要 在现代工业化进程中,钻模在机械制造中起着至关重要的作用,对于保证产品精度,提高工作效率,降低工人操作要求扮演着关键角色。钻床类夹具包括用在各种钻床、镗床和组合机床上的孔加工夹具,简称钻模。钻模是辅助钻孔的一种工装夹具,它的主要作用是保证被加工孔的位置精度。钻模是一种用来确保工件在正确的位置上被钻孔,攻螺纹或绞孔的装置。它基本上是由一个夹紧组件构成的。该装置将工件保持在一个硬化套筒的下部,在钻空加工过程中钻头便是在套筒里面并沿着套筒运动的。如果工件的构造比较简单,模具就可以直接夹在工件上。然而,在大多数情况下,模具是被固定在一个位置而工件是被模具夹住的。这样工件在加工前后可以快速的导入导出模具。钻模使钻孔,绞孔及攻螺纹的速度和精度比传统的手工方法高了很多。它的另一个优点是使用钻模并不对加工者有太高的技巧要求。孔的定位精度不靠操作者而是靠钻模保证。限位钻模一般用在用来钻孔、绞空、攻螺纹的装置上。它一般不会被完全固定在使用它的机器上,可以在放置钻孔机的平台上移动,使套筒直接处于钻头的下方。限位钻模实际上限制并控制了刀具的运动路径。 关键词:钻模结构;钻模分类;钻模设计应用

目录 第一章:什么是钻模 (2) 1.1钻模的定义: (2) 1.2 钻模的优点: (3) 1.3 钻模的构成和特点: (4) 1.3.1钻模的结构和作用: (4) 1.3.2 钻套的类型: (5) 1.3.3钻模的特点: (8) 第二章:钻模夹具 (9) 2.1.钻模夹具的种类: (9) 2.2.钻模的结构分析: (10) 第三章:钻模(机床夹具)的设计思路和方案 (15) 3.1.机床夹具设计要求: (15) 3.2 确定夹具设计和结构方案: (16) 3.2.1:研究原始资料 (16) 3.2.2:拟订夹具的结构方案 (16) 3.2.3 主要工作程序: (17) 3.3 确定并标注有关尺寸、配合及技术要求: (18) 3.3.1 夹具总装配图上应标注的尺寸: (18) 3.3.2 确定夹具 (18) 结论 (19) 致谢 (20)

钻模设计示例1

钻模设计示例 图1为托架工序图,工件的材料为铸铝,年产l000件,已加工面为φ33h7孔及其两端面A、C和距离为44mm的两侧面8。本工序加工两个底孔φl0.1mm,试设计钻模。 图1托架工序图 一、工艺分析 1.工件加工要求 1) φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。 2) φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。 3)两加工孔对两个r18轴线组成的中心面对称(未注公差)。

此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。 2.工序基准 根据以上要求,工序基准为φ33h7孔、A面及两个r18的中间平面。 3.其它一些需要考虑的问题 为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个φ10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。 二、托架斜孔分度钻模结构设计 1.定位方案和定位装置的设计 方案l:选工序基准φ33h7孔、A面及r18作定位基面。如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动V形块l限制一个角度自由度z。加工部位设置两个辅助支承钉2,以提高工件的刚度。此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。 方案2:选φ33h7孔、C面及r18mm作定位基面。其结构如图3-22b所示,

心轴及其端面限制五个自由度,用活动V形块限制z。在加工孔下方用两个斜楔作辅助支承。此方案虽然工序基准A与定位基准C不重合,但由于尺寸 l05mm精度不高,故影响不大;此方案结构紧凑,工件装夹方便。 为使结构设计方便,选甩第二方案更有利。 2.导向方案 由于两个加工孔是螺纹底孔,装卸方便的情况下,尽可能选用固定式钻模板。导向方案如图2a所示。 3.夹紧方案: 为便于快速装卸工件,采用螺钉及开口垫圈夹紧机构,如图2b所示。

建筑设计毕业答辩常用问答资料

建筑设计思考题 1 .什么叫构件的耐火极限 ? 建筑物的耐火等级如何划分 ? 构件的耐火等级是指构件从受到火的作用起到失去支撑能力,或完整性被破坏,或隔火作用失去时为止的所持续的时间,单位为小时。等级根据建筑物主要构件的燃烧性能和耐火极限确定的,共分四级。 2 .建筑设计包括哪几个方面的设计内容 ? 图纸目录,设计总说明,建筑施工图 3 .针对毕业设计,建筑设计的程序有哪些内容 ? 建筑设计通常按初步方案设计和施工图设计两个阶段进行。 4 .简述建筑方案设计的步骤。 任务分析,方案构思比较,调整深化方案 5 .什么是方案设计的“立意构思” ? 6 .建筑平面设计包含哪些基本内容 ? 主要使用房间,辅助使用房间,交通联系部分,建筑平面的组合设计 7 .民用建筑平面由哪几部分组成 ? 包括使用部分和交通联系部分。使用部分包括主要房间和辅助房间的设计 8 .如何确定房间的门窗数量、面积、尺寸、开启方向及具体位置 ? 宽度:最小宽度,由通过人流多少和搬进房间家具、设备大小决定。开启方式:主要根据房间内部的使用特点来考虑。具体位置:应考虑室内交通路线简洁和安全疏散要求。 9 .交通联系部分包括哪些内容 ? 建筑物内部的交通联系部分可分为水平交通联系:走廊,过道。垂直交通联系:楼梯,电梯,自动梯,坡道。交通联系枢纽:门厅,过厅 10 .如何确定楼梯的数量、宽度和选择楼梯的形式 ? 宽度数量根据使用性质,使用人数和防火规范确定,形式根据使用对象和场合确定。

11 .如何确定走道的宽度和长度 ? 试说明走道的类型、特点及适用范围。 宽度和长度根据人流通行,安全疏散,防火规范,走到性质,空间感受确定, 12 .说明门厅的作用及设计要求 ? 如何确定门厅的大小及布置形式 ? 门厅导向设计有几种处理手法 ? 13 .建筑平面组合有几种形式 ? 说明各种组合形式的特点和适用范围。 1.走廊式组合,走廊两侧布置房,房间单独使用 2.套间式组合,房间之间直接穿通,交通和使用相结合3大厅式组合,大厅加辅助房,交通路线问题突出。 14 .建筑剖面设计的内容有哪些 ? 房间的剖面形状尺寸及比例,层数标高,竖向空间组合。 15 .确定房屋的层高和净高应考虑哪些因素 ? 试举例说明。 净高:房间內楼地面到顶棚或其他构件底面的距离。室内使用性质,采光、通风的要求,结构类型的要求,设备设置的要求,室内空间比例的要求。层高:该层的地坪或者楼板面到上层楼板面的距离 17 .建筑立面设计的主要任务是什么 ? 是怡当地处理各构件的比例与尺度关系、材料质感和色彩、熏点和细部,巧妙地运用韵律、对比等构图规律,设计出与内部空间协调一致且整体统一又富有变化的建筑立面。 18 .什么是建筑立面的“虚 " 和“实”,虚实设计的手法有哪些 ? 20 .建筑立面的构图规律有哪些 ? 说明比例尺度的含义。 21 .建筑立面设计的具体处理手法有哪些 ? 一、反映建筑功能要求和建筑类型的特征二、结合材料性能、结构构造和施工技术特点三、掌握建筑标准和相应的经济指标四、适应基地环境和建筑规划的群体布置五、符合建筑造型和立面构图的一些规律 22 .墙体在设计上应有哪些要求 ? 23 .窗台构造设计应考虑什么问题 ? 构造做法有几种 ?

毕业设计 答辩问题

答辩常见问题 一、关于方案 1、关于课题你考虑了那几个方案?各自的特点?你选用方案的优缺点? 2、你的方案的经济性如何?主要部分的价格? 3、你的方案的系统框图? 4、你的方案的难点和要解决的问题有? 二、关于机械部分 1、45、表示的是含碳量为0.42~0.50%的优质碳素结构钢,45是中间值,好区分含碳量 Q235A①由Q+数字+质量等级符号+脱氧方法符号组成。它的钢号冠以“Q”,代表钢材的屈服点,后面的数字表示屈服点数值,单位是MPa例如Q235表示屈服点(σs)为235 MPa的碳素结构钢。 ②必要时钢号后面可标出表示质量等级和脱氧方法的符号。质量等级符号分别为A、B、C、D。脱氧方法符号:F表示沸腾钢;b表示半镇静钢:Z表示镇静钢;TZ表示特殊镇静钢,镇静钢可不标符号,即Z和TZ都可不标。例如Q235-AF表示A级沸腾钢。 、HT200 指的是最低抗拉强度为200MPa的灰铸铁 、ZG 铸钢 、40Cr 含碳量百分之0.4的合金钢 、65Mn 含碳量百分之0.65的加锰合金钢 15号钢优质碳素结构钢的S,P杂质含量比普通碳素结构钢要低些,一般在0.035%(质量分数)以下。按碳含量由低到高可分为低碳钢,中碳钢和高碳钢;按锰含量不同可分为普通含锰量和较高含锰量两类。这类钢产量较大,用途较广,多轧制(或锻造)成圆、方、扁平产品,有的制成管材和丝材。一般经正火或调质等热处理后使用,多用于机械或机器结构件。 15号钢是一种低碳钢材料,它的延展性、可塑性都是比较好的,由于它的含碳量低(在0.12-0.16%之间)所以,硬度比较低。另外,由于15号钢的含碳量低,对这样的材料制成的零件在进行热处理提高其硬度比较困难。需要加热到1100℃以上,一般的钡盐浴炉是不能处理的,需要用高温硝酸盐浴炉来加热。 特性 15号钢其塑性、韧性高,但强度、硬度较低,锻造、焊接和冷冲压性能良好,冷变形塑性高,但切削加工时不易得到光洁的表面。用于制造受力不大、韧性要求高的零件和渗碳件,紧固件和冲模锻件以及不经热处理的低负荷零件。 用途 15号钢用途:制作渗碳零件、紧固件、冲锻模件及不需热处理的低负荷零件,如螺栓、螺钉、拉条、法兰盘及化工用贮器、蒸汽锅炉等

盖板式钻模设计说明书

《盖板式钻模》 P ro/E课程设计 学号:090115229 姓名:史亚周 班级:机计092 指导老师:崔纪超

目录 第一章实体建模 1.1 钻模盖板的创建 (2) 1.2 钻套的创建 (7) 1.3 套筒的创建 (11) 1.4 支撑钉的创建 (15) 1.5 定位销的创建 (19) 第二章工程图 2.1 钻模盖板的工程图 (23) 2.2 钻套的工程图……………………………………26. 2.3套筒的工程图 (30) 2.4支撑钉的工程图 (32) 2.5 定位销的工程图 (36) 第三章装配及设计 3.1钻模的装配设计………………………。(见文件) 3.2钻模装配图 (39) 3.3钻模的爆炸图及动画设计………………(见文件)

第一章 零件1.盖板创建步骤 创建步骤 步骤1. 创建文件gaiban 1)单击,然后在在新建对话框中按照(图1-1)进行设置,然后单击 图1_1 步骤2.创建底板特征 1。 2)单击操控面板的“放置”按钮(图1-2)打开上滑面板。单击上滑面板的“定义”按钮,打开草绘对话框(图1-3),选取top面(图1-4)为草绘平面,选取right面为参考平面,单击草绘按钮进入截面环境。 图1-2

图1-3 图1-4 3)在草绘截面环境中,绘制(图1-5)的截面。

图1-5 4)完成截面后,单击工具栏上的按钮,然后返回拉伸特征操控面板,设置 按钮完成拉伸特征。 5)同理创建“拉伸”命令2和3,在底板上“拉伸”出“钻套”孔和“支撑钉” 步骤3 创建手柄特征 1)创建基准轴,单击按钮,单击选择right面,按着ctrl键选择top面(图1-6)。

钻孔夹具的设计

辽宁职业学院 毕业论文(设计) 题目钻孔夹具的设计 系(分院)机械工程学院 专业班级机自1034班 姓名 指导教师姓名 职称 日期

辽宁职业学院 毕业论文(设计)任务书 专业班级:机自1034班 学生姓名: 题目:钻孔夹具的设计 上交论文(报告)日期: 答辩日期: 指导教师: 年月日

本人声明 我声明,本论文及其设计工作是由本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。 毕业生签名: 时间:年月日

目录 摘要 (1) 1 钻孔夹具设计 (2) 1.1 设计的目的 (2) 1.2 机床夹具的主要功能 (3) 1.3 机床夹具的特殊功能 (3) 1.4 生产条件 (3) 1.5 夹具总体设计的要求 (3) 1.6 机床夹具的总体形式 (4) 1.6.1 确定夹具体 (4) 1.6.2 确定联接体 (5) 1.7 设计夹紧机构一般应遵循以下主要原则 (5) 1.8 钻孔夹具方案设计 (5) 1.9 制定出合理的设计方案 (5) 2 夹具分类 (6) 3 夹具的定位方式 (7) 4 设计夹紧装置时应注意什么 (8) 5 总结 (9) 参考文献 (10) 致谢 (11)

摘要 在设计的过程中,我综合运用了系统的设计方法和相关设计软件(如CAXA),且应用相关设计资料(包括手册、标准和规范等)以及进行经验估算等方法。运用在学校所学基本理论知识,正确解决工件在加工时的定位和夹紧问题,选择合理的设计方案,进行计算,设计出符合要求、优质、高效、低成本的夹具。并运用所学基本理论知识,解决工件在加工时的定位和夹紧问题,选择了合理的方案和计算,设计出符合优质、高效、低成本的夹具。 关键词:钻孔夹具设计

花键轴工艺及钻模设计

摘要 本设计设计题目是花键轴工艺及钻模设计。 轴类零件在机械行业中占有很重要的地位。在原动机大多提供回转运动的现状下,轴类零件在各类机械设备的设计中使用频率很高。要保证符合要求的零件质量,除了合理的结构设计以外,在加工中制订并采用合理的加工工艺和符合精度要求的夹具、辅具同样也必不可少。本课题主要针对一特定航空轴进行工艺规范的编制和其中Φ2径向孔钻模夹具的设计。该轴有较为复杂的结构和精度、技术要求。基本可以囊括一般轴类零件的加工方法和步骤。首先,运用机械制造技术及相关的课程知识,依据零件和生产纲领的要求,分析从毛坯到零件整个过程中每一道工序的进行和安排,制定出切实可行的加工工艺规程路线,确定加工方案。然后,根据图纸要求的技术条件解决工件在加工过程中的定位、加紧以及工艺路线的安排等方面的相关问题,确定相关的工艺尺寸及选择合适的机床和刀具。最后,参考机床夹具设计手册及相关方面的书籍,设计出高效、经济、合理并且能保证加工质量的夹具。 关键词:轴,工艺路线,机械制造,钻床夹具

ABSTRACT This design topic is the tail spline shaft connecting process and drilling jig design parts. Shaft parts takes a very important position in the machinery industry .Under the condition that the majority of primary motors can only provides the rotary motion. The quality of shafts can largely influents the using conditions and the using life of equipments wherever shafts use .In addition to guarantee the quality of a shaft to plan a good enough processing and apply the fitful fixture can play the very important role but to do a good structure design.Researching the processing of a particular air shaft and the design of the Φ2 radial hole content the most of this paper .The shaft has the mid-complex structure and accuracy demand .First,using of machinery manufacturing technology and related knowledge, on the basis of parts and the requirements of the production program, analysis from the blank to the whole process of parts of every process and arrangement, formulate the processing procedure of feasible routes, determine the processing scheme. Then, according to the technical condition requirements of the drawings, the workpiece in the process to solve relevant problems in stepping up and aspects of the process route arrangement, determine the relevant process size and select the appropriate machine tools and tool. Finally, machine tool fixture design reference manual and related aspects of the books, the design of efficient, economic, reasonable and can ensure the quality of processing fixture. KEY WORDS: shaft, process route,machinery manufacturing, ixture of the drilling machine

钻床夹具设计

课题名称:钻床夹具的设计 课题性质:机夹类设计 班级:11级机制三班 姓名:吴江涛 指导老师:王晨升 一、课题介绍 1、目的 综合运用机械方面的知识,掌握机床夹具的设计方法、设计步骤及计算过程,具有运用计算机辅助设计机床夹具的能力。 2、侧重点解决的问题 (1)、确定夹具的类型(2)、确定工件的定位 (3)、确定工件的夹紧方案(4)、夹具的精度分析及计算 二、主要内容 (1)、保证工件的加工精度 专用夹具应有合理的定位方案、合适的尺寸、公差和技术要求,并进行必要的精度分析,确保夹具能满足工件的加工精度要求。 (2)、提高生产效率 专用夹具的复杂程度要与工件的生产纲领相适应。应根据工件生茶批量的大小选用不同复杂程度的快速高效夹紧装置,以缩短辅助时间,提高生产效率。 (3)、工艺性高 专用夹具的结构简单、合理、便于加工、装配、检验和维修。专用夹具的生产属于中批量生产。

(4)使用性号 专用夹具的操作应简便、省力、安全可靠,排屑顺畅,必要时可设置排屑结构。 (5)、经济型号 除考虑专用夹具本身结构简单、标准化程度高、成本低廉外,还应根据生产纲领对夹具方案进行必要的经济分析,以提高夹具生产中的经济效益。 目录 一、前言 (1) 钻床的简介 (1) 钻床的发展趋势 (2) 钻床的夹具概述及主要类型 (2) 钻床夹具的特点 (2) 钻摸类型选择 (2) 钻套的选择 (3) 钻模板类型 (3) 总结 (6) 二、钻床夹具的设计 (7) 钻床夹具 (8) 钻套 (9) 支撑钉 (10) 销轴 (11) 钻模板 (12)

杠杆臂 (13) 夹具体 (14) 总结 结论 致辞 参考文献 摘 要 钻床指主要用钻头在工件上加工孔的机床。通常钻头旋转为主运动,钻头轴向移动为进给运动。钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换特殊刀具,可扩、锪孔,铰孔或进行攻丝等加工。加工过程中工件不动,让刀具移动,将刀具中心对正孔中心,并使刀具转动(主运动)。钻床的特点是工件固定不动,刀具做旋转运动,并沿主轴方向进给,操作可以是手动,也可以是机动。 各个机床上加工零件都需要相应的夹具,本课题是针对一个特定的零件要在摇臂钻床上加工杠杆臂零件上孔φ10 mm 和φ13mm 的钻夹具。主要技术指标能保证 工件的加工精度、提高生产效率、工艺性好和使用性好。 我们在设计专用夹具时为了满足工件的加工精度要求,考虑了合理的定位方案、合适的尺寸、公差和技术要求,并进行了必要的精度分析在工艺性方便使这种夹具的结构简单、合理、便于加工、装配、检验和维修。在使用性方面这种夹具的操作简单、省力、安全可靠,排屑也方便,必要时可设置排屑结构。通过对钻床夹具设计的制作,进一步巩固和所学基本知识并对所学知识综合运用。学会查阅和收集技术资料,提高运用计算机辅助设计的能力,树立正确的设计思想和严谨的工作作风。 关键字: 定位元件 加工精度 连接元件 1 .00

毕业设计答辩问题

毕业设计答辩问题 1.框架结构按承重体系分为哪几类?说明优缺点。 答:横向框架承重---优点,横向框架数较少有利于增加房屋横向抗侧移刚度,纵向连系梁截面尺寸较小,有利于建筑的通风采光。缺点,主梁截面尺寸较大,使结构层高增加。 纵向框架承重---优点,适用于大空间房屋,净空高度较大,房屋布置灵活。缺点,进深尺寸收到板长度的限制,同时房屋的横向刚度较小。 纵横向框架混合承重---优点,各杆件受力较均匀,整体性能较好。 2.框架体系的优点是什么?说明它的应用范围。 答:优点,整体性和抗震性均好于混合结构,平面布置灵活,可提供较大的使用空间,也可以形成丰富多变的立面造型。适用范围:工业厂房及公共建筑中广泛使用。 3.框架结构的设计步骤是什么? 答:①结构平面布置②柱网和层高的确定③承重方案的确定④荷载计算⑤内力位移计算⑥配筋计算⑦钢筋选择⑧绘制结构施工图 4.怎么确定柱网尺寸? 答:框架结构柱网应满足房屋使用要求,同时构件的规格类型要少于柱网间距。一般不宜小于3.6m,也不宜大于6m。 5.怎样确定框架梁柱截面尺寸? 答:应满足稳定性要求,构造要求,承载能力要求。 6.怎样计算水平荷载作用下框架梁的内力? 答:反弯点法和D值法。 7.怎样计算在重力荷载下的框架内力? 答:重力荷载属于竖向荷载,将多层框架分层,以每层梁与上下柱组成的框架作为计算单元,按无侧移框架计算,一般采用弯矩分配法和选代法。 8.弯矩二次分配法的二点计算要点是什么? 答:求固端弯矩求分配系数传递系数进行两次弯矩的分配和传递求梁端弯矩 9.弯矩二次分配法德计算要点是什么? 答:梁的控制截面在跨中附近和梁与柱相交处;柱的控制截面在梁底部和梁顶部,即轴向压力最大截面控制截面的内力不利组合;竖向荷载的布置方法有琢跨施荷组合法;最不利荷载位置法;满布荷载法;不同的位置会产生不同的内力,由最不利布置方式确定内力。 10.简述什么是单向板?其受力于配筋构造特点是什么? 答:单向板是指板的长边与短边的比值大于3的情况。受力特点:是板上的荷载主要沿短边. 方向传递,而长边方向传递的荷载很少,可以忽略不计。配筋构造特点:是板受力钢筋的配筋方式有弯矩式和分离式,受力钢筋一般采用HPB235级钢筋,直径常用6mm,8mm,10mm间距应满足构造要求。构造钢筋有分布钢筋,板顶部附加钢筋。 11. .简述什么是双向板?其受力于配筋构造特点是什么? 答:双向板是指板的长边与短边的比值小于等于2的情况。受力特点:是板上的荷载沿短边和长边方向传递。配筋构造特点:是板的受力钢筋沿两个方向分别布置,钢筋配置方式有弯矩式和分离式,板顶部沿两个方向应设置附加钢筋。 12.板式楼梯与梁板式楼梯有何区别?你设计的建筑属于哪种类型的楼梯? 答:板式楼梯是一块斜放的板,其两端支撑在平台梁上,板式楼梯的梯段按斜梁进行配筋计算。梁式楼梯是在楼梯斜板侧面设置斜梁踏步板支撑在斜梁上,斜梁两支撑在平台梁上。 板式楼梯

钻模设计与介绍

引导刀具在工件上钻孔(见钻削)或铰孔(见铰削)用的机床夹具。钻模的结构特点是除有工件的定位、夹紧装置外,还有根据被加工孔的位置分布而设置的钻套和钻模板,用以确定刀具的位置,并防止刀具在加工过程中倾斜,从而保证被加工孔的位置精度。常用的钻模有固定式、回转式、翻转式和盖板式 4种。①固定式钻模:钻模与工件在机床上的位置保持不变(图1),用来加工单个孔或在摇臂钻床上钻削若干平行孔。②回转式钻模:带有回转分度装置(图2),在不松开工件的情况下可加工分布在同一圆周上的多个轴向平行孔、垂直和斜交于工件轴线的多个径向孔或几个表面上的孔。③翻转式钻模:夹具体在几个方向上有支承面,加工时用手将其翻转到各所需的方向进行钻孔,适用于小工件。④盖板式钻模:只有钻模板而无夹具体。使用时把钻模板直接安装在工件的定位基准面上,适用于在较大的工件上钻小孔。此外,还有移动式、滑柱式等钻模。 【钻模的定义】钻模是辅助钻孔的一种工装夹具 【钻模的作用】保证钻模的位置度,提高钻孔效率,降低工人对技术的要求。 【钻模的使用范围】1、法兰,2、电机板,3、机座,4、液压阀块,5、盖板,6、螺母,7、垫圈。8、轴等 【钻模的加工方式】旧:精加工好钻模板,然后将钻套压入。 新:【专利产品:填料钻模】将钻套先定位好在一定环境内,然后浇注填料 固定式钻模在使用时被固定在钻床工作台上,主要用在立式钻床上加工较大的单孔或在摇臂钻床上加工平行孔系。在立式钻床工作台上安装钻模时,首先用装在主轴上的钻头(精度要求较高时可用心轴)插入钻套内,以校正钻模的位置,然后将其固定。这样既可减少钻套的磨损,又可保证孔的位置精度 1)固定式钻模固定式钻模特点是加工中,钻模固定不动,用于立式钻床上加工单孔或摇壁钻床上加工位于同一方向上平行孔素。如图1所示,钻模板3用若干个螺钉2和两个圆柱定位销1固连夹具体4上,钻模板可装配时调整位置。除用上述螺钉、销连接外、还可以采用焊接结构或直接铸造成一体。固定式钻模板结构简单,制造方便,定位精度高,但装卸工件不便。 (2)回转式钻模回转式钻模用于加工工件上围绕某一轴线公布轴向或径向孔系。图2为加工套筒上三圈径向孔回转式钻木木模。工件以内孔和一个端面定位轴3和公度盘2端面A上定位,用螺母4夹紧工件。钻完一排孔后,将分度销5拉出,松开螺母1,即可转动分度盘2另一位置,再插入公度销,拧紧螺母1和4后,即查行另一排孔加工。 (3)移动式钻模移动式钻模用立式钻床上,先后钻削工件同一表面上多个孔,属于小型夹具。移动方式有两种:一种是自由移动,另一种是定向移动,用专门设计导轨和定程机构来控制移动方向和距离。 (4)翻转式钻模加工中,翻转式钻模一般用手进行翻转。夹具和工件一起总重量不能太重,一般不超过100N为宜,翻转式钻模主要用于加工小型工件分布不同表面上孔。它可以减少安装次数,提高各被加工孔间位置精度。其加工批量不宜过大。 (5)盖板式钻模盖板式钻模无夹具体,其定位元件和夹紧装置直接安装钻模板上。它主要特点是钻模工件上定位,夹具结构简单,轻便,易清除切屑。盖板式钻模适合体积大而笨重工件上小孔加工。中小批量生产,凡需钻铰后立即进行倒角、锪孔、攻螺纹等工序时,采用盖板工钻模也极为方便。,盖板式钻模每次需从工件上装卸,比较费时,故钻模重量一般不宜

艺术设计毕业论文答辩常见问题

毕业设计答辩问题 (供参考) 1、毕业设计选题的目的和意义是什么? 2、毕业设计有何创新之处? 3、设计的思路,设计的步骤,以及目前处理方法有哪些? 4、作为一名艺术设计专业的学生,你是如何理解“环境艺术设计”(视觉传达设计)这个概念? 2. 尺度是空间环境设计中众多要素中最重要的一个方面,它是我们对空间环境及环境要素在大小的方面进行评价和控制的度量。那么尺度在整个空间设计中起到怎样的作用?如何用尺度去规范空间设计? 3、谈谈平面设计中的视觉元素。 4、谈谈论室内设计中的人情味。 5. 环境艺术设计并不单纯是设计外观形式,也不是简单地将使用功能罗列起来,那么你是如何理解功能与形式之间的关系呢? 6. 当下有很多的设计趋势,其中有一种是生态设计,也就是自然元素的运用,你是如何理解这个概念,并且在环境艺术设计(视觉传达设计)中你是如何运用生态设计? 7. 公共空间都包括哪几个具体的空间区域? 8. 空间是否具有节奏性?你是如何理解空间的节奏性? 9. 设计师如何辅助施工人员做好设计项目的施工? 10. 中国传统文化对当今环境艺术设计(视觉传达设计)是否具影响性?从哪几个方面具有影响性? 11. 一个良好的室内设计方案应该包括哪几方面的因素? 12. 符号在设计中处于一个怎样的地位?在你的毕业设计中你是否运用到符号呢? 13. 家具陈设是空间的重要组成部分,你是如何选择家具陈设去彰显空间的特色呢? 14. 在居室设计中如何体现“人性化”设计? 15、谈谈时尚与设计 16、你的设计方案的难点?如何解决的? 17、你的毕业创作参考了那些画家的作品?这些画家对你有哪些影响? 19、谈谈招贴设计中的字体、色彩的运用? 20、谈谈包装设计中的继承和创新。 21、谈谈现代标志设计的要点。 22、谈谈你眼中的绿色包装设计。

钻模设计

关于钻模设计 1, 什么是钻模? 钻模就是为钻孔而设计的夹具 2, 什么情况下考虑设计钻模? 一般产品批量较多,钻孔数量相对较多,而且孔的位置及精度有较高的要求,零件适合在普通机床加工时,可设计钻模。 使用钻模即保证批量零件孔的位置的准确性、一致性,又避免反复划线、避 免因孔的位置及精度有较高的要求需用较高级的机床加工,简约了加工工序,也使操作者加工孔时能够快速无误,从而降低工时,降低生产成本。 3, 钻模的基本组成元件 钻模基本元件通常由本体、固定钻套、快换钻套、固定衬套、阶型螺钉、压紧板、压紧螺栓等组成,参见图1.,图2. 图1 本体固定钻套阶型螺钉固定村套

压紧螺栓 4, 固定钻套、快换钻套、固定衬套的选用 1)固定钻套 固定钻套是在用刀具一次就加工到孔尺寸时选用。固定钻套内孔直径与单一钻头直径最大值相同。固定钻套工作图形见图3。

本休

2)快换钻套 快换钻套是钻孔须多级尺寸完成时选用。例如孔尺寸须通过钻孔、扩孔、铰孔才能完成。各快换钻套内孔直径即分别与钻孔刀具直径、扩孔刀具直径、铰孔刀具直径最大值相同。工作图形见图4。 快换钻套的特点是:可在不旋出阶形螺钉的情况下,可朝刀具旋转的反方向旋转后快速拿出。 快换钻套上平面的削平肩胛作用是:用阶形螺钉的头部直径挡住其旋转,侧面的角度削平作用是:是为使旋转快换钻套后不碰到阶形螺钉的头部直径能快速拿出。 图4 本体/ 固定材套 3)固定衬套 固定衬套是选用快换钻套时作本体的衬垫时选用,其作用是防止本体磨损 过快而影响定位精度。固定衬套工作图形见图4

5,阶形螺钉的选用 阶形螺钉是在使用快换钻套时选用,其作用是通过将快换钻套上的削平肩胛挡住,不让其随刀具旋转,因为在钻孔时,高速钻头旋转有时会带动快换钻套一起旋转,这种情况会损坏钻套,故要挡住快换钻套旋转。 如果选用标准的快换钻套,阶形螺钉大小的选用,及在钻模中的位置,可参照本厂标准《快换钻套》中配套的阶形螺钉。如果自行设计非标快换钻套,设计阶形螺钉在钻模中的位置的原则是:既要保证能挡住快换钻套的旋转,又要使阶形螺钉不拆卸的情况下,快换钻套能旋转后迅速调换。 6,钻模材料的选用 由于钻孔时高硬度刀具高速旋转会损坏本体,且本体形状随产品变化形状各异且较大,如果整体高硬度淬硬的话,加工孔就比较困难。故一般情况下,钻模都采用:本体的材料选用价格低廉的低碳钢,钻孔位置镶嵌高硬度的相对容易加工圆形钻套,以简化工序,降低钻模成本。 a)本体材料选用:Q235A b)钻套材料选用:T10A 7,各种钻套与钻模本体及各相关刀具的公差配合 1)固定钻套外圆与钻模本体孔为过盈配合,配合为H7/r6 2)固定钻套内孔与钻头为间隙配合,固定钻套内孔的的名义尺寸为钻头直径尺寸的最大值,偏差为F8。 3)固定村套外圆与钻模本体孔为过盈配合,配合为H7/r6 4)固定村套内孔与快换钻套外圆为间隙配合,配合为H7/g6 5)快换钻套内孔与钻头为间隙配合,快换钻套内孔有以下几种偏差:a)钻孔与扩孔:快换钻套内孔的的名义尺寸为钻头直径尺寸的最大值,偏差为F8。 b)粗铰孔:快换钻套内孔的的名义尺寸为钻头直径尺寸的最大值,偏差为G7。 c)精铰孔:快换钻套内孔的的名义尺寸为钻头直径尺寸的最大值,偏差为 G6。

钻夹具设计毕业论文.doc

钻夹具设计毕业论文 1.钻夹具的设计思路与工作原理 我的设计课题是对耳环孔的钻夹具的设计,装配图图纸如附1,为此我了解了耳环钻孔的加工工艺。 步骤 内容 要求 刀具 1 钻孔至4 深保证尺寸22±0.5 锥柄麻花钻 2 孔口去刺 直柄 3 孔口倒角 0.5×45°

对于耳环孔的加工,我选择了立式钻床进行加工,同时为了保证孔的同轴度,我选择了固定式钻模。经过查阅相关资料,钻夹具设计装配图如附1所示 该夹具工作原理:夹具在工作台上安装以后,刀具在固定钻套5的引导下钻4孔. 钻夹具的有关概念 2.1钻夹具: 用在各类钻床上进行钻、扩、铰孔的夹具统称为钻床夹具。习惯上称为钻模。钻模在结构上的主要特点是都带有安装钻套的钻模板、刀具的引导装置。因此被加工孔的位置精度主要由钻模来保证。 2.2钻夹具的作用: (1)提高劳动生产率。在生产中依靠夹具专门定位元件可快速准确地完成工件在加工工位上的定位和夹紧,省去对工件找正、调整和装夹过程,缩短了每一工件的装夹辅助时间。 (2)保证工件的加工精度,稳定整批工件的加工质量。夹具设计和应用重在解决工件可靠定位和稳定装夹,可以使工件之间加工条件差异性大为减小,所以采用夹具可以在保证加工精度上极大的稳定整批工件的加工质量。 (3)改善工人劳动条件。使用夹具后,工件的装卸方便而快捷,减轻了工人的劳动强度,夹具的防护封闭装置也保证了工人的生产安全。 3.钻夹具的结构类型 钻床夹具应用广泛,种类较多,常用钻夹具的结构两类型大致可分为固定

式、回转式、翻转式、盖板式和滑注式等几种类型。在设计耳环孔钻夹具时我采用了固定式钻模。 固定式钻模,在使用的过程中,钻模在机床上的位置是固定不动的.这类钻模加工精度较高,可以更好保证孔的位置尺寸精度.在附1装配图中,使用固定式钻模板钻孔精度高.。 4.钻夹具的组成 4.1定位元件 用来确定工件在夹具中正确位置的元件称为定位元件。在附1装配图中台阶定位销3和v形块6,手旋螺钉16于定位元件。 4.2夹紧元件 工件定位后将其固定,使其在加工过程中保持定位位置不变的元件称为夹紧元件。在附1装配图中螺杆9,支板10,手把11和v形块6夹紧元件组成了一个夹紧机构。 4.3导向元件 用来确定刀具位置并引导刀具进行加工的元件称为导向元件。在附1装配图中带肩固定钻套5是引导刀具加工的导向元件,导板8也是导向元件。钻夹具的导向元件是钻套,钻套按结构的不同,可分为固定钻套、可换钻套、快换钻套和特殊钻套几类。 钻套中引导刀具内径尺寸及偏差根据引导刀具尺寸定,通常取引导刀具最大极限尺寸,若钻套引导是刀具导向部分,可按基孔制相应选取钻套内径h7/f8。本次所设计的钻套不属于标准件需要自己设计,采用材料为t8a,内外轮廓粗糙度均为1.6,如图附5所示.