(粉末冶金工业)粉末冶金在CNTs增强金属基复合材料中的应用

粉末冶金工业

POWDER METALLURGY INDUSTRY

第25卷第1期2015年2月

V ol.25,No.1,p1-7

Feb.2015

DOI :10.13228/j.boyuan.issn1006-6543.20140085

粉末冶金在CNTs 增强金属基复合材料中的应用

易健宏1,2,鲍

瑞1

(1.昆明理工大学材料科学与工程学院,云南昆明650093;2.中南大学粉末冶金国家重点实验室,

湖南长沙410083)

摘

要:碳纳米管(CNTs )具有优异的力学和物理化学性能,是理想的复合材料增强体之一。综述了近几年国

内外通过粉末冶金方法进行CNTs 增强金属基复合材料制备的应用,阐述了用粉末冶金法制备CNTs/金属基复合粉末和块体材料的进展,最后对其应用前景进行了展望。关键词:CNT ;金属基;粉末冶金;增强文献标志码:A

文章编号:1006-6543-(2015)01-0001-07

Application of powder metallurgy in CNTs reinforced metal-based composites

YI Jian-hong 1,2,BAO Rui 1

(1.Faculty of Materials Science and Engineering,Kunming University of Science and Technology,Kunming

650093,China ;2.State Key Laboratory of Powder Metallurgy,Central South University,

Changsha 410083,China)

Abstract:Carbon nanotubes (CNTs)have excellent mechanical,physical and chemical properties ,which are the ideal reinforced composite materials.The application for preparation of CNTs reinforced metal matrix composite by powder metallurgy method at home and abroad in recent years was reviewed.The progress of CNTs/metal ma-trix composite powder and block materials was described in detail.Finally,the application foreground was pros-pected.

Key words :CNT;metal-based;powder metallurgy;reinforced

碳纳米管(CNTs )具有独特的结构和优异的力学性能,其抗拉强度约为高强钢的100倍,密度仅为钢的1/6~1/7;同时CNTs 还具有优良的导电性、导热性、低的热膨胀系数、良好的热稳定性和耐蚀性,而成为纳米科技领域的研究热点[1-4]。因此,CNTs 被认为是制备高性能复合材料的理想增强相之一,CNTs 增强复合材料也成为全球材料学科中新材料开发方向的热点研究领域。

目前,国内外采用化学气相沉积法(CVD )可以

大规模批量化生产性能稳定的CNTs ,且技术成熟,价格低廉,为CNTs 的大规模工程应用奠定了坚实

的原料基础[5-6]。除此以外,碳纳米管定向生长技术也已经取得了良好的进展,如北京大学李彦团队可以控制CNTs 的生长方式[7],为制备显微组织更可控和性能更优异的复合材料奠定了良好基础。

通过CNTs 增强Cu 基、Al 基、Mg 基、Ni 基、Ag 基等金属基复合材料,具有获得高强、高导、耐腐蚀、耐磨、易加工等优良综合性能的潜力,应用前景十分广阔。国际铜业协会2012年对全球铜材项目进行调研,筛选出CNTs 增强Cu 基复合材料是未来铜材发展方面最具潜力的方向。近年,北美[8]、欧盟[9-10]、东南亚[11-12]等发达国家和地区都投入了大量的资金对CNTs 增强

基金项目:国家自然科学基金面上项目(51274107);校企基金(4201351007);中南大学粉末冶金国家重点实验室开放课题作者简介:易健宏(1965—),男,教授,主要从事粉末冶金材料与科学相关的研究工作。通讯作者:鲍

瑞(1986—),男,讲师,主要从事粉末冶金材料制备方面的研究。

收稿日期:2014-10-09

粉末冶金工业第25卷

·2·金属基复合材料进行前期基础研究。

但是,由于在CNTs/金属复合材料的制备过程中存在:CNTs 易团聚而难以均匀弥散分布及使组织均匀化,Cu 、Al 金属基体与CNTs 之间浸润性差而导致界面结合强度低,CNTs 化学性质和物理结构的完整性难以控制,CNTs 与金属基体多元体系中的组织和性能的关系及控制不清楚等问题,现有的CNTs 增强Cu 、Al 、Ni 、Mg 、Ag 等金属基复合材料的制备工艺、性能及相关理论研究成果大多还停留在实验室阶段。

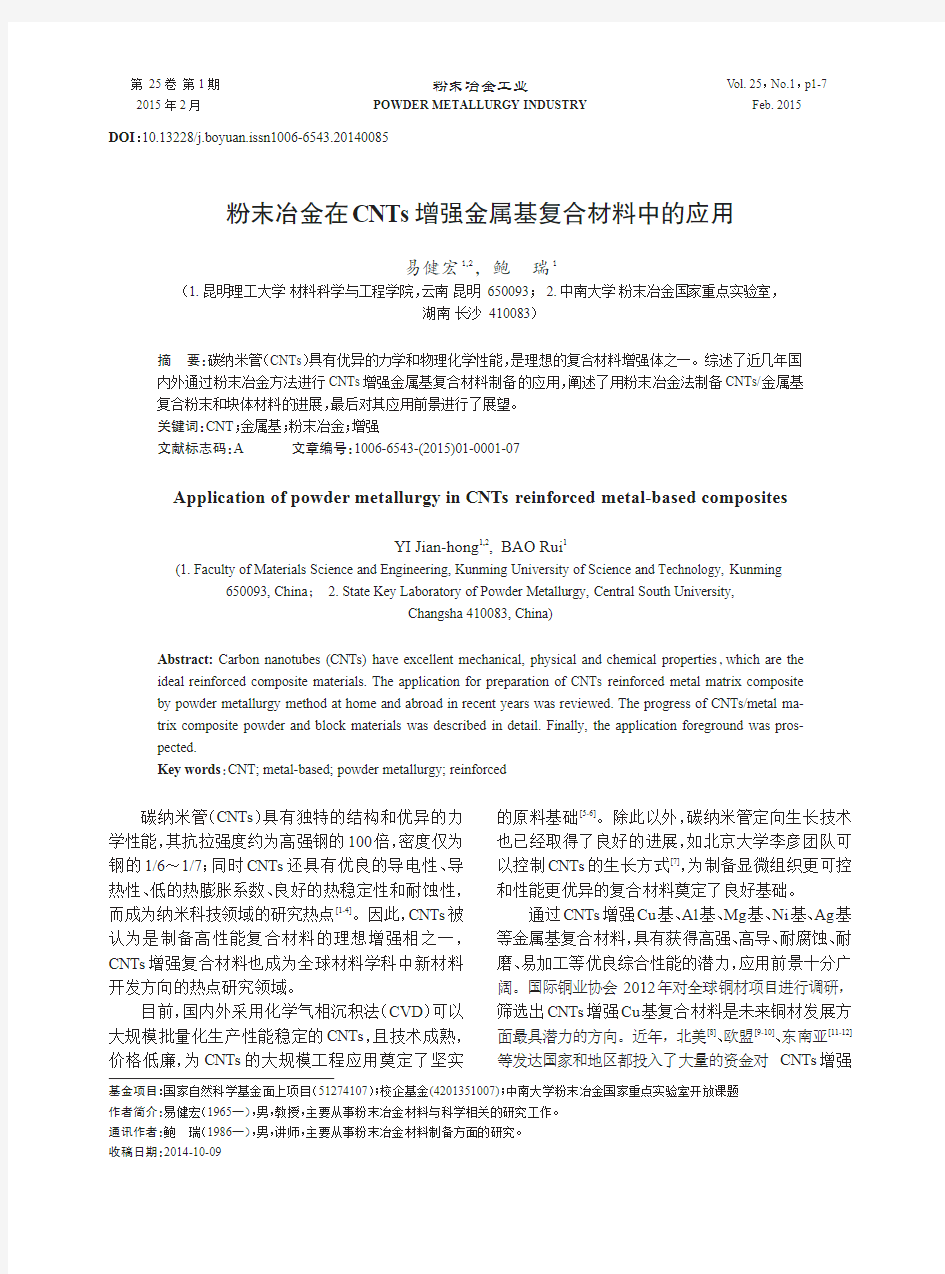

CNTs 增强金属基复合材料的制备方法主要包括粉末冶金法、熔炼法、喷涂法、化学沉积法等[13]。其中,粉末冶金法工艺简单,对设备要求不高,便于制备三维块体材料,还可以利用其近净成形的特点进行应用产品开发,成为制备CNTs 增强金属基复合材料最常用的方法。图1所示为制备CNTs/金属基复合材料的不同工艺,其中最常见的为粉末冶金工艺或者粉末冶金方法和其他方法相结合的制备工艺。本文就粉末冶金技术在制备CNTs 增强金属

基复合材料方面的研究进展进行了综述。

图1制备CNTs 增强金属基复合材料的不同方法

1复合粉体的制备

CNTs 具有很大的比表面积、比表面能及相互之

间的范德华力,易于团聚和缠结,且其与金属基体之间存在较大的密度差异和尺寸差异,故很难被均匀分散到基体中。采用粉末冶金法制备CNTs 增强金属基复合材料,首先要解决的关键问题是如何有效地将CNTs 均匀分散到金属基体中,制备出复合粉体。

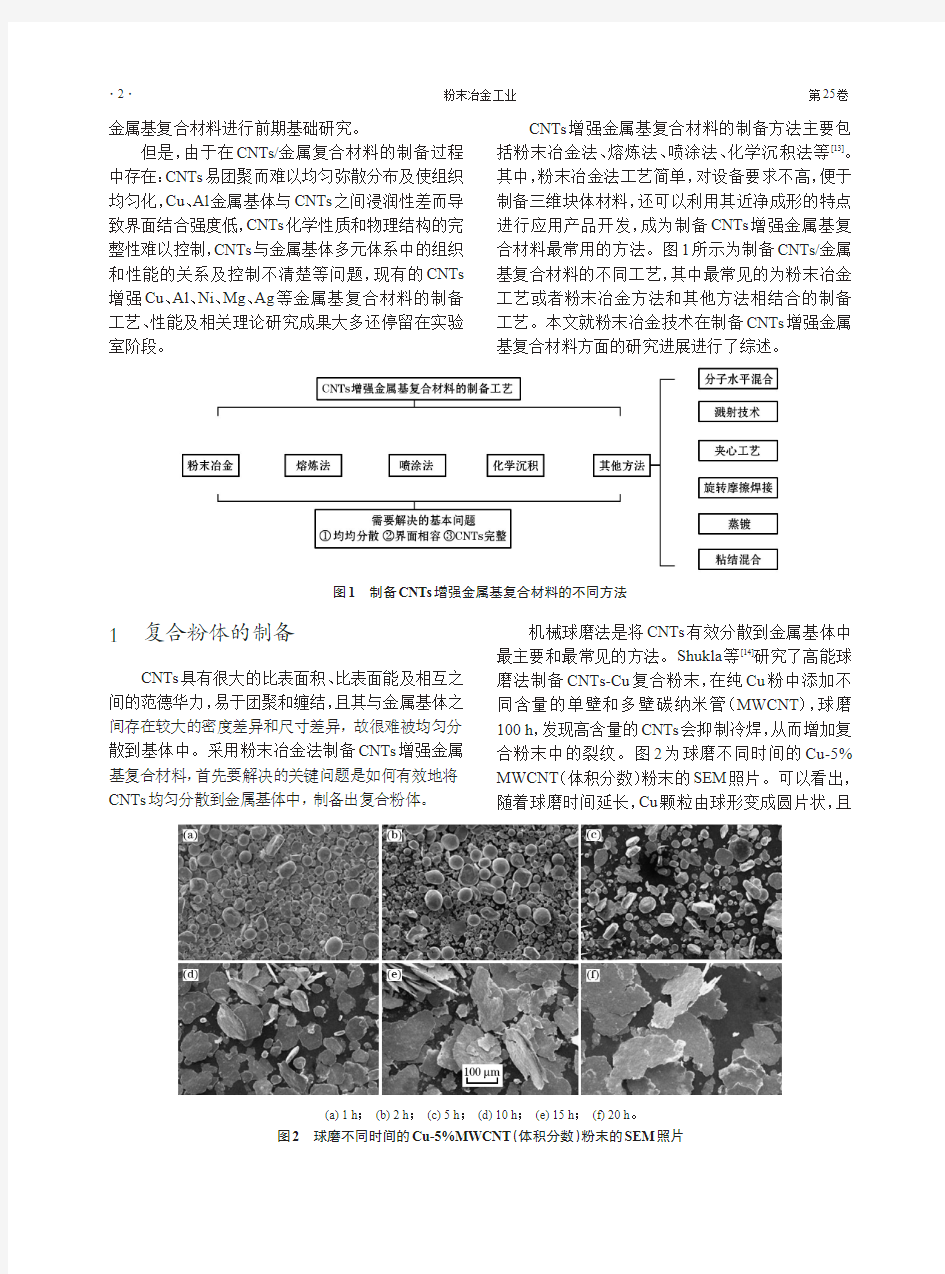

机械球磨法是将CNTs 有效分散到金属基体中最主要和最常见的方法。Shukla 等[14]研究了高能球磨法制备CNTs-Cu 复合粉末,在纯Cu 粉中添加不同含量的单壁和多壁碳纳米管(MWCNT ),球磨100h ,发现高含量的CNTs 会抑制冷焊,从而增加复合粉末中的裂纹。图2为球磨不同时间的Cu-5%MWCNT (体积分数)粉末的SEM 照片。可以看出,随着球磨时间延长,Cu 颗粒由球形变成圆片状,

且

(a)1h ;(b)2h ;(c)5h ;(d)10h ;(e)15h ;(f)20h 。

图2球磨不同时间的Cu-5%MWCNT (体积分数)粉末的SEM 照片

第1期粉末冶金在CNTs 增强金属基复合材料中的应用·3·

粉末的边缘开始断裂。Pérez-Bustamante 等[15]采用机械球磨法制备Al-MWCNTs 复合粉体,随着CNTs 含量的增加而延长球磨时间,CNTs 分布均匀。Liu 等[16]研究了球磨时间对CNTs-Al 复合粉末的影响,发现在球磨6h 后,CNTs 能够在Al 粉末中均匀分散,球磨8~12h 会使CNTs 出现严重破坏。

除了机械球磨法之外,文献中还提到了一些其他的复合粉体制备方法,如原位生成CNTs 复合法[17]

、表面活化处理CNTs 复合法[18]

、液体分散CNTs 复合法[19]、超声分散CNTs 复合法[20]、纳米尺度分散CNTs 复合法[21]

等。通过对比已有的复合粉体制备

方法可以发现,机械球磨法可以高效率、低成本地将CNTs 均匀分散,而且工艺简单,是最有可能实现产业化的方法。

2复合块体材料的制备

除了均匀分散CNTs 制备复合粉体外,粉末冶

金法制备CNTs 增强金属基复合材料的第2个关键步骤是如何使复合粉体成形为高致密的块体复合材料,并实现高性能。在已有的研究报道中,复合粉体的成形方法包括:冷压+真空烧结+室温复压+退火的复压复烧[22]、冷压+放电等离子烧结(Spark plasma sintering,SPS )+热挤压[18]、冷压+真空烧结+热挤压[23]、冷压+放电等离子挤压(Spark plasma extrusion,SPE)[24]、复合粉体包覆高异速比轧制[25]

等。这些方法在制备过程中都采用了粉末冶金工艺或步骤,如图3所示[26]

。

图3制备CNTs 增强金属基复合材料的各种工艺示意图

例如聂俊辉等[27]采用机械球磨和SPS 工艺制备了CNTs-Cu 复合材料,烧结压力和温度分别为40MPa 和850℃时,1%CNT-Cu (质量分数)复合材料的抗拉强度较纯Cu 提高了59.6%,导电率可以达

到纯Cu 的75%;Esawi 等[28]用机械球磨法+模压成形+热挤压制备了5%CNTs-Al (质量分数)基复合材料,结果表明复合材料的抗拉强度和硬度分别比纯Al 提高了50%和23%。Li 等[29]采用粉末冶金工艺,通过机械球磨+SPS +热挤压的方法制备了0.4%CNTs-Ti (质量分数)复合材料,发现材料的屈服强度和最大抗拉强度对比纯Ti 分别提高了40.4%和11.4%。

3

CNTs 增强金属基复合材料体系

3.1

CNTs-Al 体系

Sim?es 等[30]采用不同的超声分散的方法制备出

复合粉末,然后通过粉末冶金方法制备了CNTs 含量在0.25~2.00%(质量分数)范围内的CNTs-Al 基复合材料,研究结果表明,碳纳米管质量分数在0.75%时,复合材料的抗拉强度和硬度分别为196MPa 和50HV ,分别比未添加碳纳米管的试样增加了200%和50%,碳纳米管增强效果显著。Shin 等[31]用微合金辅助致密化和热挤压相结合的方法制备了高致密度的Al-CNTs 复合材料,当复合材料中含有4%Zn (体积分数)时,相对密度达到约98%,抗压强度达到约530MPa 。Kwon 等[32]用高能球磨和热挤压相结合的方法制备了CNTs-纳米SiC-Al6061复合材料,SiC 纳米粉末不仅有利于CNTs 的分散,而且还能起到颗粒强化的作用,随着球磨时间的延长,晶粒细化,细晶强化效果明显。Kwon 等[33]通过球磨CNTs 和Al 粉得到复合粉末,然后通过粉末热挤压制备出接近全致密的1%CNTs-Al (体积分数)基复合材料。Jafari 等[34]采用热压的方法制备了纳米晶块体Al2024-MWCNT 复合材料,最佳工艺为机械球磨4h ,热压温度500℃,压力250MPa ,保温0.5h ,当添加2%(体积分数)MWCNT 时相对密度可达98%,硬度为245HV 。Yue 等[35]在高能球磨CNTs-Al 复合粉末时发现,在Al 和CNTs 界面发生反应,生成Al 4C 3相。Pérez-Bustamante 等[36]采用机械合金化方

法研究了球磨时间和CNT 含量对CNT-Al2024复合材料硬度的影响,发现CNT 均匀分散在Al 基体中,Al 基体中有针状Al 4C 3相存在,而且Al 4C 3相在球磨过程中就已经形成,如图4所示。另外复合材料的硬度可以达到相同条件下所制备纯Al 材料的285%。

易健宏等:

粉末冶金工业第25卷

·4

·(a )~(c )Al 基体中CNTs 的明场高分辨TEM 照片;(d )~(f )Al 4C 3相的STEM 照片。

注:(1)球磨5h ;(2)(d )中右上角为Al 4C 3相的离子感应二次电子像。

图4 5.0%CNTs-Al (质量分数)复合材料Al 基体中CNTs 的明场高分辨TEM 照片和Al 4C 3相的STEM 照片

3.2CNTs-Cu 体系

Bui 等[37]通过粉末冶金工艺制备了CNTs-Cu 基

复合材料,制备工艺如图5所示。研究了烧结工艺对复合材料显微组织和力学性能的影响,发现烧结温度为950℃时,复合材料的密度可接近理论

密度。

图5粉末冶金方法制备CNTs-Cu 基复合材料

Yoo 等[38]将高能球磨后的CNTs-Cu 复合粉末通过高异速比轧制方法制备出CNTs 分散均匀且定向分布、Cu 晶粒细小的CNTs-Cu 基复合材料。Shukla 等[39]通过真空热压法制备了不同单壁和多壁CNTs 含量的Cu 基复合材料,发现单壁比多壁的CNTs

对复合材料力学性能的增强更为显著。Rajkumar 等[40]采用粉末冶金工艺将化学镀Cu 的CNTs 与Cu 粉机械球磨,然后模压成形,微波烧结得到了CNTs 增强Cu 基复合材料,添加15%CNTs (体积分数)的复合材料的相对密度可以达到96%。Uddin 等[41]通过高能球磨和热压法制备了CNTs 增强纯Cu 和Cu 合金,当合金中添加0.1%MWCNT (质量分数)时,复合材料的硬度和电导率分别提高了47%和20%。Chu 等[42]为了改善CNTs 和Cu 基体之间的润湿性,在球磨时添加了0.76%Cr (质量分数),复合粉末形貌和复合块体材料的断口形貌如图6所示。研究表明由于Cr 元素的加入,在CNTs 和Cu 界面之间形成了一层很薄的Cr 3C 2过渡层,使CNTs 增强体和Cu 基体之间的结合更加牢固,力学性能更优异,添加Cr 元素以后,复合材料的硬度和屈服强度分别

比CNTs/Cu 复合材料提高了128%和135%。

3.3CNTs-Mg 体系

Sun 等[43]在Ar 保护下添加1.8%、2.4%和3.0%CNTs (质量分数)到Mg 粉中球磨2h ,为了避免氧化,复合粉末的处理操作都是在手套箱中进行,复合粉末模压后,烧结、热挤压得到CNTs-Mg 基复合

第1期粉末冶金在CNTs 增强金属基复合材料中的应用·5

·

(a),(c)10%;(b),(d)15%。

图6不同CNTs 含量(体积分数)的复合粉末形貌和复合材料断口的SEM 照片

材料,显微组织分析发现,CNT 能够均匀分散在Mg 基体中,当CNTs 质量分数为2.4%时,复合材料的硬度相比纯Mg 增加25%,抗拉强度为285MPa ,相比商用纯Mg 材料增加了45%。Kondoh 等[44]采用SPS 和热挤压相结合的方法制备了CNTs 增强Mg 基复合材料,结果发现在CNTs 和Mg 基体的界面中有MgO 包覆层,从而导致复合材料具有较高的屈服强度和较低的塑形。Funatsu 等[45-46]用同样的方法制备了CNTs-AZ61B Mg 合金复合材料,经过热处理后发现,Al 原子集中到CNTs 周围,形成Al 2MgC 2化合物,增加了CNTs 与Mg 基体之间的相容性,并且其抗腐蚀性能提高了30%。Habibi 等[47]用微波辅助快速烧结和热挤压相结合的方法制备了CNTs 增强Mg/Al 基复合材料,其中Mg/1.00Al-0.30CNT 复合材料的屈服强度、抗拉强度相比纯Mg 材料分别增加了72%和48%。3.4

CNTs-Ni 体系

Suarez 等[48]通过热挤压方法制备了MWCNT-Ni 块体复合材料,当添加3%CNTs (质量分数)时,由于显微组织的细化,复合材料的硬度比纯Ni 块提高27%。Nguyen 等[49]用SPS 制备的CNTs-Ni 基复合材料的相对密度大于97%,且CNTs 分散均匀。Suárez

等[50]用无压烧结方法制备了MWCNT-Ni 复合材料,发现当CNTs 含量较高时,晶粒尺寸和致密度都会得到抑制,也会导致CNTs 的团聚。Suarez 等[51]通过热压法制备了MWCNT 增强Ni 基复合材料,通过原位高温X 衍射分析,发现在制备过程中并没有新相(包括Ni 3C )的生成。Borkar 等[52]通过球磨和SPS 制备的CNT-Ni 复合材料的抗拉强度为350MPa ,是纯Ni 材料(160MPa )的2倍,并且伸长率可以达到30%。3.5

其他体系

Lee 等[53]用高能球磨和SPS 方法制备了CNTs 增强NiTi 复合材料,当碳纳米管体积分数为0.5%时,复合材料的弹性模量、屈服强度和极限抗拉强度都比纯NiTi 材料有所提高。Cai 等[54]采用SPS 制备了CNT 增强TiNi 复合材料,烧结温度达到900℃也不会破坏CNT 的结构。Xue 等[55]采用SPS 烧结方法成功制备了3%MWCNTs-Ti (质量分数)复合材料,在很短的时间就可以得到较高的致密度,而且可以抑制固态反应产生的TiC 相,有利于力学性能的提高。Kondoh 等[56]通过SPS +热挤压的方法制备了MWCNT-Ti 复合材料,当CNTs 质量分数为0.35%时,复合材料的抗拉强度和屈服强度比不含CNTs 的Ti 材料分别提高157MPa 和169MPa 。

易健宏等:

粉末冶金工业第25卷·6·

4展望

碳纳米管增强金属基复合材料具有获得优异综合性能的巨大潜力和广阔应用前景,粉末冶金方法由于其低成本、工艺简单等特点可以有望实现CNTs/金属基复合材料中CNTs的均匀分布和良好界面结合。随着研究的不断深入,终将可以实现粉末冶金工艺大规模、低成本生产CNTs增强金属基复合材料。

参考文献:

[1]Yao Z,Postma H W C,Balents L,et al.Carbon nanotube intra-

molecular junctions[J].Nature,1999,402(6759):273-276. [2]张敬国,汪礼敏,张少明,等.铜及铜合金粉末应用及研究现

状[J].粉末冶金工业,2013(1):52-57.

[3]Dalton A B,Collins S,Munoz E,et al.Super-tough carbon-

nanotube fibres[J].Nature,2003,423(6941):703-703.

[4]Ciambelli P,Arurault L,Sarno M,et al.Controlled growth of

CNT in mesoporous AAO through optimized conditions for

membrane preparation and CVD operation[J].Nanotechnology,

2011,22(26):265613.

[5]Tanemura M,Iwata K,Takahashi K,et al.Growth of aligned

carbon nanotubes by plasma-enhanced chemical vapor deposi-

tion:optimization of growth parameters[J].Journal of Applied

Physics,2001,90(3):1529-1533.

[6]Porro S,Musso S,Vinante M,et al.Purification of carbon nano-

tubes grown by thermal CVD[J].Physica E:Low-Dimensional

Systems and Nanostructures,2007,37(1):58-61.

[7]Yang Feng,Wang Xiao,Zhang Daqi,et al.Chirality-specific

growth of single-walled carbon nanotubes on solid alloy cata-

lysts[J].Nature,2014,510:522-524.

[8]Cho Wondong,Schulz Mark,Shanov Vesselin.Growth and

characterization of vertically aligned centimeter long CNT ar-

rays[J].Carbon,2014,72:264-273.

[9]Bakshi S R,Lahiri D,Agarwal A.Carbon nanotube reinforced

metal matrix composites-a review[J].International Materials

Reviews,2010,55(1):41-64.

[10]Kruusenberg I,Alexeyeva N,Tammeveski K,et al.Effect of pu-

rification of carbon nanotubes on their electrocatalytic proper-

ties for oxygen reduction in acid solution[J].Carbon,2011,49

(12):4031-4039.

[11]Wepasnick K A,Smith B A,Schrote K E,et al.Surface and

structural characterization of multi-walled carbon nanotubes fol-

lowing different oxidative treatments[J].Carbon,2011,49(1):

24-36.

[12]Suri A,Coleman K S.The superiority of air oxidation over liq-

uid-phase oxidative treatment in the purification of carbon

nanotubes[J].Carbon,2011,49(9):3031-3038.

[13]Bakshi S R,Lahiri D,Agarwal A.Carbon nanotube reinforced

metal matrix composites-a review[J].International Materials

Reviews,2010,55(1):41-64.

[14]Shukla A K,Nayan N,Murty S V S N.Processing copper-car-

bon nanotube composite powders by high energy milling[J].

Materials Characterization,2013,84:58-66.

[15]Pérez-Bustamante R,Estrada-Guel I,Amézaga-Madrid P,et al.

Microstructural characterization of Al-MWCNT composites

produced by mechanical milling and hot extrusion[J].Journal

of Alloys and Compounds,2010,495(2):399-402.

[16]Liu Z Y,Xu S J,Xiao B L,et al.Effect of ball-milling time on

mechanical properties of carbon nanotubes reinforced alumi-

num matrix composites[J].Composites Part A:Applied Science

and Manufacturing,2012,43(12):2161-2168.

[17]He C N,Zhao N Q,Shi C S,et al.Mechanical properties and

microstructures of carbon nanotube-reinforced Al matrix com-

posite fabricated by in situ chemical vapor deposition[J].Jour-

nal of Alloys and Compounds,2009,487(1/2):258-262. [18]Liao J Z,Tan M J,Sridhar I.Spark plasma sintered multi-wall

carbon nanotube reinforced aluminum matrix composites[J].

Materials&Design,2010,31(S):96-100.

[19]Deng C F,Wang D Z,Zhang X X,et al.Processing and proper-

ties of carbon nanotubes reinforced aluminum composites[J].

Materials Science and Engineering:A,2007,444(1/2):138-145.

[20]Tokunaga T,Kaneko K,Horita Z.Production of aluminum-ma-

trix carbon nanotube composite using high pressure torsion[J].

Materials Science and Engineering:A,2008,490(1/2):300-304.

[21]Kwon H,Park D H,Silvain J F,et al.Investigation of carbon

nanotube reinforced aluminum matrix composite materials[J].

Composites Science and Technology,2010,70(3):546-550. [22]He C N,Zhao N Q,Shi C S,et al.Mechanical properties and

microstructures of carbon nanotube-reinforced Al matrix com-

posite fabricated by in situ chemical vapor deposition[J].Jour-

nal of Alloys and Compounds,2009,487(1/2):258-262. [23]Pérez-Bustamante R,Gómez-Esparza C D,Estrada-Guel I,et

al.Microstructural and mechanical characterization of Al-MW-

CNT composites produced by mechanical milling[J].Materials

Science and Engineering:A,2009,502(1/2):159-163.

[24]Morsi K,Esawi A M K,Borah P,et al.Properties of single and

dual matrix aluminum-carbon nanotube composites processed

via spark plasma extrusion(SPE)[J].Materials Science and En-

gineering:A,2010,527(21/22):5686-5690.

[25]S.J.Yoo,S.H.Han,W.J.Kim.A combination of ball milling

and high-ratio differential speed rolling for synthesizing carbon

nanotube/copper composites[J].Carbon,2013,61:487-500. [26]Agarwal A,Bakshi S R,Lahiri D.Carbon nanotubes:rein-

forced metal matrix composites[M].Boca Raton,Florida:CRC

press,2010.

[27]聂俊辉,贾成厂,张亚丰,等.机械球磨与放点等离子体烧结制

备碳纳米管/铜复合材料[J].粉末冶金工业,2011,21(5):44-50.

[28]Esawi A M K,Morsi K,Sayed A,et al.Effect of carbon nano-

tube(CNT)content on the mechanical properties of CNT-rein-

forced aluminium composites[J].Composites Science and Tech-

nology,2010,70(16):2237-2241.

第1期粉末冶金在CNTs增强金属基复合材料中的应用·7·

[29]Li S,Sun B,Imai H,et al.Powder metallurgy titanium metal

matrix composites reinforced with carbon nanotubes and graph-

ite[J].Composites Part A:Applied Science and Manufacturing,

2013,48:57-66.

[30]Sim?es S,Viana F,Reis M A L,et al.Improved dispersion of

carbon nanotubes in aluminum nanocomposites[J].Composite

Structures,2014,108:992-1000.

[31]Shin S E,Choi H J,Bae D H.Micro-alloying assisted consoli-

dation of aluminum/carbon nanotubes powder[J].Materials Sci-

ence and Engineering:A,2014,599:46-50.

[32]Kwon H,Saarna M,Yoon S,et al.Effect of milling time on du-

al-nanoparticulate-reinforced aluminum alloy matrix composite

materials[J].Materials Science and Engineering:A,2014,590:

338-345.

[33]Kwon H,Leparoux M.Hot extruded carbon nanotube rein-

forced aluminum matrix composite materials[J].Nanotechnolo-

gy,2012,23(41):415701.

[34]Jafari M,Abbasi M H,Enayati M H,et al.Mechanical proper-

ties of nanostructured Al2024-MWCNT composite prepared by

optimized mechanical milling and hot pressing methods[J].Ad-

vanced Powder Technology,2012,23(2):205-210.

[35]Yue G,Cai X L,Wang K J,et al.Interface reaction of CNTs/Al

composites fabricated by high energy ball milling[J].Advanced

Materials Research,2013,750:90-94.

[36]Pérez-Bustamante R,Pérez-Bustamante F,Estrada-Guel I,et al.

Effect of milling time and CNT concentration on hardness of

CNT/Al2024composites produced by mechanical alloying[J].

Materials Characterization,2013,75:13-19.

[37]Bui H T,Tran B T,Le D Q,et al.The effect of sintering temper-

ature on the mechanical properties of a Cu/CNT nanocomposite

prepared via a powder metallurgy method[J].Advances in Natu-

ral Sciences:Nanoscience and Nanotechnology,2011,2(1):

015006.

[38]Yoo S J,Han S H,Kim W J.A combination of ball milling and

high-ratio differential speed rolling for synthesizing carbon

nanotube/copper composites[J].Carbon,2013,61:487-500. [39]Shukla A K,Nayan N,Murty S,et al.Processing of copper-car-

bon nanotube composites by vacuum hot pressing technique[J].

Materials Science and Engineering:A,2013,560:365-371. [40]Rajkumar K,Aravindan S.Tribological studies on microwave

sintered copper–carbon nanotube composites[J].Wear,2011,

270(9):613-621.

[41]Uddin S M,Mahmud T,Wolf C,et al.Effect of size and shape

of metal particles to improve hardness and electrical properties

of carbon nanotube reinforced copper and copper alloy compos-

ites[J].Composites Science and Technology,2010,70(16):

2253-2257.

[42]Chu K,Jia C,Jiang L,et al.Improvement of interface and me-

chanical properties in carbon nanotube reinforced Cu-Cr matrix

composites[J].Materials&Design,2013,45:407-411.[43]Sun F,Shi C,Rhee K Y,et al.In situ synthesis of CNTs in Mg

powder at low temperature for fabricating reinforced Mg com-

posites[J].Journal of Alloys and Compounds,2013,551:496-

501.

[44]Kondoh K,Fukuda H,Umeda J,et al.Microstructural and me-

chanical analysis of carbon nanotube reinforced magnesium al-

loy powder composites[J].Materials Science and Engineering:

A,2010,527(16):4103-4108.

[45]Funatsu K,Fukuda H,Takei R,et al.Quantitative evaluation of

initial galvanic corrosion behavior of CNTs reinforced Mg-Al

alloy[J].Advanced Powder Technology,2013,24(5):833-837.

[46]Fukuda H,Kondoh K,Umeda J,et al.Fabrication of magne-

sium based composites reinforced with carbon nanotubes hav-

ing superior mechanical properties[J].Materials Chemistry and

Physics,2011,127(3):451-458.

[47]Habibi M K,Hamouda A M S,Gupta M.Enhancing tensile and

compressive strength of magnesium using ball milled Al+CNT

reinforcement[J].Composites Science and Technology,2012,72

(2):290-298.

[48]Suarez S,Lasserre F,Mücklich F.Mechanical properties of

MWNT/Ni bulk composites:Influence of the microstructural re-

finement on the hardness[J].Materials Science and Engineer-

ing:A,2013,587:381-386.

[49]Nguyen J,Holland T B,Wen H,et al.Mechanical behavior of

ultrafine-grained Ni-carbon nanotube composite[J].Journal of

Materials Science,2014,49(5):2070-2077.

[50]Suárez S,Ramos-Moore E,Lechthaler B,et al.Grain growth

analysis of multiwalled carbon nanotube-reinforced bulk Ni

composites[J].Carbon,2014,70:173-178.

[51]Suarez S,Lasserre F,Prat O,et al.Processing and interfacial re-

action evaluation in MWCNT/Ni composites[J].Physica Status

Solidi:A,2014,211(7):1473-1680.

[52]Borkar T,Hwang J,Hwang J Y,et al.Strength versus ductility

in carbon nanotube reinforced nickel matrix nanocomposites[J].

Journal of Materials Research,2014,29(6):761-769.

[53]Lee J,Hwang J,Lee D,et al.Enhanced mechanical properties

of spark plasma sintered NiTi composites reinforced with car-

bon nanotubes[J].Journal of Alloys and Compounds,2014

(617):505-510.

[54]Cai W,Feng X,Sui J.Preparation of multi-walled carbon nano-

tube-reinforced TiNi matrix composites from elemental powders

by spark plasma sintering[J].Rare Metals,2012,31(1):48-50. [55]Xue F,Jiehe S,Yan F,et al.Preparation and elevated tempera-

ture compressive properties of multi-walled carbon nanotube re-

inforced Ti composites[J].Materials Science and Engineering:

A,2010,527(6):1586-1589.

[56]Kondoh K,Threrujirapapong T,Imai H,et al.Characteristics of

powder metallurgy pure titanium matrix composite reinforced

with multi-wall carbon nanotubes[J].Composites Science and

Technology,2009,69(7):1077-1081.

易健宏等:

粉末冶金工艺基本知识

粉末冶金工艺基本知识 粉末冶金成形 粉末冶金工艺及材料 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。随着粉末冶金生产技术的发展,粉末冶金及其制品将在更加广泛的应用。 1 粉末冶金基础知识 ⒈1 粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴ 粒度及粒度分布 粉料中能分开并独立存在的最小实体为单颗粒。实际的粉末往往是团聚了的颗粒,即二次颗粒。图描绘了由若干一次颗粒聚集成二次颗粒的情形。实际的粉末颗粒体中不同尺寸所占的百分比即为粒度分布。 ⑵ 颗粒形状 即粉末颗粒的外观几何形状。常见的有球状、柱状、针状、板状和片状等,可以通过显微镜的观察确定。 ⑶ 比表面积 即单位质量粉末的总表面积,可通过实际测定。比表面积大小影响着粉末的表面能、表面吸附及凝聚等表面特性。 3.粉末的工艺性能 粉末的工艺性能包括流动性、填充特性、压缩性及成形性等。 ⑴ 填充特性 指在没有外界条件下,粉末自由堆积时的松紧程度。常以松装密度或堆积密度表示。粉末

金属基复合材料的制备方法

金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介 (1)定义:金属基复合材料是以金属或合金为基体,以高性能的第二相为增强体的复合材料。它是一类以金属或合金为基体, 以金属或非金属线、丝、纤维、晶须或颗粒状组分为增强相的非均质混合物, 其共同点是具有连续的金属基体。 (2)分类:按增强体类型分为:1.颗粒增强复合材料;2.层状复合材料;3.纤维增强复合材料 按基体类型分为:1.铝基复合材料;2.镍基复合材料;3.钛基复合材料;4.镁基复合材料 按用途分为:1.结构复合材料;2.功能复合材料 (3)性能特征:金属基复合材料的性能取决于所选用金属或合金基体和增强物的特性、含量、分布等。综合归纳金属基复合材料有以下性能特点。 A.高比强度、比模量 B. 良好的导热、导电性能 C.热膨胀系数小、尺寸稳定性好 D.良好的高温性能和耐磨性

粉末冶金工艺及材料基础知识介绍

粉末冶金工艺及材料基础知识介绍 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。

1 粉末冶金基础知识 ⒈1 粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴粒度及粒度分布

铜合金的分类及用途

铜合金的分类及用途 铜合金主要包括铍铜合金、银铜合金、镍铜合金、钨铜合金、磷铜合金。 、铍铜合金 铍铜合金是一种可锻和可铸合金,属时效析出强化的铜基合金,经淬火时效处理后具有高的强度、硬度、弹性极限,并且稳定性好,具有耐蚀、耐磨、耐疲劳、耐低温、无磁性、导电导热性好、冲击时不会产生火花等一系列优点。铍铜材基本上分为高强高弹性铍铜合金(含铍量为.%-.%)和高导电铜铍合金(含铍量为.%-.%)。 铍铜合金用途 铍铜合金常被用作高级精密的弹性元件,如插接件、换向开关、弹簧构件、电接触片、弹性波纹,还有耐磨零器材、模具及矿山和石油业用于冲击不产生火花的工具。现在铍铜材料已被广泛应用于航空航天、电器、大型电站、家电、通信、计算机、汽车、仪表、石油、矿山等行业,享有有色金属弹性王的美誉。 、银铜合金 银铜合金是通过将纯铜和纯银加入电熔炉进行熔炼,经铸造得到坯料,再加工成各种规格的成品。银铜合金的主要应用为电接触材料、焊接材料、银铜合金排及铜银合金接触线。 银铜合金种类 银铜合金:银和铜的二元合金,铜具有强化作用。 类型:有,,,和等合金。 用途:有良好的导电性、流动性和浸润性、较好的机械性能、硬度高,耐磨性和抗熔焊性。有偏析倾向。用真空中频炉熔炼,铸锭经均匀化退火后可冷加工成板材、片材和丝材。作空气断路器、电压控制器、电话继电器、接触器、起动器等器件的接点,导电环和定触片。真空钎料,整流子器,还可制造硬币、装饰品和餐具等。 、镍铜合金 镍铜合金通常被称为白铜。纯铜加镍能显著提高强度、耐蚀性、电阻和热电性,主要应用在海水淡化及海水热交换系统、汽车制造、船舶工业、硬币、电阻线、热电偶。工业用白铜根据性能特点和用途不同分为结构用白铜和电工用白铜两种,分别满足各种耐蚀和特殊的电、热性能。

Fe在铜基粉末冶金摩擦材料中的作用

收稿日期:2006-02-20 基金项目:湖南省科技重大项目产业化研究资助(01-96-10)作者简介:陈 洁(1978-),女(汉),湖南长沙人,在读博士,主要从事复合材料的研究。 Fe 在铜基粉末冶金摩擦材料中的作用 陈 洁,熊 翔,姚萍屏,李世鹏 (中南大学粉末冶金研究院国家重点实验室,湖南 长沙 410083) 摘 要:研究了Fe 在铜基粉末冶金航空摩擦材料中的摩擦磨损作用及机理。研究表明:Fe 在 铜基摩擦材料中起到了摩擦组分的作用,对材料的机械性能和摩擦磨损性能起到了重要的作用。Fe 能提高铜基摩擦材料的强度、硬度;当Fe 含量超过4%后,随Fe 含量的增加,材料的摩擦系数及稳定性增加;高速摩擦条件下,Fe 能促进摩擦面氧化膜的形成,减小材料的摩擦系数和磨损量。 关键词:粉末冶金摩擦材料;摩擦磨损;摩擦组分;摩擦机理中图分类号:TF12512 文献标识码:A 文章编号:1006-6543(2006)04-0016-05 THE WOR KIN G OF Fe IN COPPER -BASED P/M FRICTION MA TERIAL CHEN Jie ,XIONG Xiang ,YAO Ping -ping ,L I Shi -peng (Stare K ey Laboratoty of Powder Metallurgy ,Central S outh University ,Changsha 410083,China ) Abstract :The working mechanism of Fe in a new type of copper -based P/M friction material was studied 1The results show that Fe works as frictional component in copper -based friction ma 2terials ,influening the mechanical and frictional property of materials 1Fe can increase the strength and hardness of friction material ;when Fe is more than 4%,with the increase of Fe ,the friction coefficient and stability of the material are enhanced 1At the same time ,at high speed friction ,Fe takes part in formation of oxide film on friction surface ,so the wear loss of friction material is de 2creased 1 K ey w ords :P/M friction material ;friction and wear ;friction component ;friction mechanism 铜基粉末冶金摩擦材料由于其良好的导热性、耐磨性而被广泛应用于各种离合器和刹车装置中[1]。粉末冶金摩擦材料是以金属及其合金为基体,添加硬质颗粒摩擦组元和固体润滑组元,用粉末冶金的方法制造而成的金属基颗粒复合材料[2]。因此,可以通过调节和控制复合材料中各组元的含量及存在形式来改善材料的物理机械性能,进而提高材料的摩擦磨损性能,最终得到综合性能优异的粉末冶金摩擦材料。 粉末冶金摩擦材料中大都加有Fe 作为摩擦组元,以提高材料的摩擦系数[3,4],其含量一般在5%~25%的范围内。有资料显示[5],Fe 含量在5%以下时,摩擦系数才有所提高,随后Fe 含量增加,材料的摩擦系数变化不大,且Fe 含量增加,材料磨损量增加,对偶磨损量则减少[6]。本文即针对Fe 在新型铜基粉末冶金摩擦材料中的作用机理进行了系统的分析,明确了Fe 对铜基粉末冶金摩擦材料摩擦磨损性能的影响。 第16卷 第4期 2006年8月 粉末冶金工业POWDER METALL URG Y IN DUSTR Y Vol.16No.4Aug.2006

粉末冶金制粉技术 全

粉末冶金制粉技术(一) 粉末冶金新技术、新工艺的应用,不但使传统的粉末冶金材料性能得到根本的改善,而且使得一批高性能和具有特殊性能的新一代材料相继产生。例如:高性能摩擦材料、固体自润滑材料、粉末高温合金、高性能粉末冶金铁基复合和组合零件、粉末高速钢、快速冷凝铝合金、氧化物弥散强化合金、颗粒增强复合材料,高性能难熔金属及合金、超细晶粒及涂层硬质合金、新型金属陶瓷、特种陶瓷、超硬材料、高性能永磁材料、电池材料、复合核燃料、中子可燃毒物、粉末微晶材料和纳米材料、快速冷凝非晶和准晶材料、隐身材料等。这些新材料都需要以粉末冶金作为其主要的或惟一的制造手段。 本章将简要介绍粉末冶金的基本工艺原理和方法,重点介绍近年米粉末冶金新技术和新工艺的发展和应用状况。 1.雾化制粉技术 粉末冶金材料和制品不断增多,其质量不断提高,要求提供的粉末的种类也愈来愈多。例如,从材质范围来看,不仅使用金属粉末,也要使用合金粉末、金属化合物粉末等;从粉末形貌来看,要求使用各种形状的粉末,如生产过滤器时,就要求球形粉末;从粉末粒度来看,从粒度为500~1000m的粗粉末到粒度小于0.1m的超细粉末。 近几十年来,粉末制造技术得到了很大发展。作为粉末制备新技术,第一个引人注目的就是快速凝固雾化制粉技术。快速凝固雾化制粉技术是直接击碎液体金属或合金并快速冷凝而制得粉末的片法。快速凝固雾化制粉技术最大的优点是可以有效地减少合金成分的偏析,获得成分均匀的合金粉末。此外,通过控制冷凝速率可以获得具有非晶、准晶、微晶或过饱和固溶体等非平衡组织的粉末。它的出现无论对粉末合金成分的设计还是对粉末合金的微观结构以及宏观特性都产生了深刻影响,它给高性能粉末冶金材料制备开辟了一条崭新道路,有力地推动了粉末冶金的发展。 雾化法最初生产的是像锡、铅、锌、铝等低熔点金属粉末,进一步发展能生产熔点在1600~1700℃以下的铁粉及其他粉末,如纯铜、黄铜、青铜、合金钢、不锈钢等金属和合金粉末。近些年,随着人们对雾化制粉技术快速冷凝特性的认识,其应用领域不断地拓宽,如高温合金、Al-Li合金、耐热铝合金、非晶软磁合金、稀土永磁合金、Cu-Pb和Cu-Cr假合金等。 借助高压液流(通常是水或油)或高压气流(空气、惰性气体)的冲击破碎金属液流来制备粉末的方法,称为气雾化或水(油)雾化法,统称二流雾化法;用离心力破碎金属液 流称为离心雾化;利用超声波能量来实现液流的破碎称为超声雾化。雾化制粉的冷凝速率一般为103~106℃/s。 2二流雾化 根据雾化介质(气体、水或油)对金属液流作用的方式不同,二流雾化法具有多种形式: (1)垂直喷嘴。雾化介质与金属液流互呈垂直方向。这样喷制的粉末一般较粗,常用来喷制铝、锌等粉末。 (2)V形喷嘴。两股板状雾化介质射流呈V形,金属液流在交叉处被击碎。这种喷嘴是在垂直喷嘴的基础上改进而成的,其特点是不易发生堵嘴。瑞典霍格纳斯公司最早用此法以水喷制不锈钢粉。

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一>G B/T14667.1-9 3

-35 240 390 260 1.0 25070 7.0 F-0008-50HT -65HT -75HT -85HT 380 450<0.5S 480 22HRC 60HRC 6.3 450520 <0.5 55028 60 6.6 520 590 <0.5 620 32 60 6.9 590 660 <0.5 690 35 60 7.1 烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。▲ 注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注:用差减法求出的其它元素(包括为了特殊目 的而添加的其它元素)总量的最大值为2.0% ⊙铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号最小强度(A)(E) 拉伸性能 横向 断裂 压缩 屈服 强度 (0.1%) 硬度 密度屈服极限极限强度 屈服强度 (0.2%) 伸长率 (25.4mm ) 宏观 (表 现) 微观 (换算 的) MPa MPa MPa % MPa MPa 络氏g/cm3 FC-0200-15 -18 -21 -24 100 170 140 1.0 310 120 11HR B N/A 6.0 120 190 160 1.5 350140 18 6.3 140 210 180 1.5 390 160 26 6.6 170 230 200 2.0 430 180 36 6.9 FC-0205-30 -35 -40 -45 210 240 240 <1.0 410 340 37HR B N/A 6.0 240 280 280 <1.0 520 370 48 6.3 280 340 310 <1.0 660 390 60 6.7

金属多孔材料的制备及应用_于永亮

金属多孔材料的制备及应用 于永亮,张德金,袁勇,刘增林 (粉末冶金有限公司) 摘要:在归纳分析目前国内外各种制备多孔材料新技术的基础上,阐述了多孔材料在过滤、电极材料、催化载体、消音材料、生物和装饰材料方面应用及未来发展前景。 关键词:多孔材料功能结构制备方法金属加工 0前言 多孔材料是一种由相互贯通或封闭的孔洞构成网络结构的材料,孔洞的边界或表面由支柱或平板构成。由于多孔材料具有相对密度低、比强度高、比表面积大、重量轻、隔音、隔热、渗透性好等优点,其应用范围远远超过单一功能的材料。近年来金属多孔材料的开发和应用日益受到人们的关注。目前,金属多孔材料已经在冶金、石油、化工、纺织、医药、酿造等国民经济部门以及国防军事等部门得到了广泛的应用。从20世纪中叶开始,世界科技较发达国家竞相投入到多孔金属材料的研究与开发之中,并相继研发了各种不同的制备工艺。 1金属多孔材料的制备工艺 1.1粉末冶金(PM)法[1] 该方法的原理是将一种或多种金属粉末按一定的配比混合均匀后,在一定的压力下压制成粉末压坯。将成形坯在烧结炉中进行烧结,制得具有一定孔隙度的多孔金属材料。或不经过成形压制,直接将粉末松装于模具内进行无压烧结,即粉末松装烧结法。 1.2纤维烧结法[2] 纤维烧结法与粉末冶金法基本类似。用金属纤维代替金属粉末颗粒,选取一定几何分布的金属纤维混合均匀,分布成纤维毡,随后在惰性气氛或还原性气氛保护的条件下烧结制备金属纤维材料。该法制备的金属多孔材料孔隙度可在很大范围内调整。 作者简介:于永亮(1981-),男,2006年7月毕业于中南大学粉末冶金专业。现为莱钢粉末冶金有限公司技术科助理工程师,主要从事生产技术及质量管理工作。1.3发泡法[3] 1)直接吹气法。对于制备泡沫金属,直接吹气法是一种简便、快速且低耗能的方法。 2)金属氢化物分解发泡法。这种方法是在熔融的金属液中加入发泡剂(金属氢化物粉末),氢化物被加热后分解出H2,并且发生体积膨胀,使得液体金属发泡,冷却后得到泡沫金属材料。 3)粉末发泡法。该方法的基本工艺是将金属与发泡剂按一定的比例混合均匀,然后在一定的压力下压制成形。将成形坯经过进一步加工,如轧制、模锻等,使之成为半成品,然后将半成品放入一定的钢模中加热,使得发泡剂分解放出气体发泡,最后得到多孔泡沫金属材料。 1.4自蔓延合成法[4] 自蔓延高温合成法是一种利用原材料组分之间化学反应的强烈放热,在维持自身反应继续进行的同时产生大量孔隙的材料合成方法。该方法放热反应可迅速扩展(即自蔓延),在极短时间内即可完成全部燃烧反应。同时因为反应时的温度高,故容易得到高纯度材料。这种方法主要是依靠反应过程中产生的液体和气体的运动而得到多孔结构,因此其孔隙大多是相互连通的,采用这种方法制备的多孔材料孔隙度可达到60%以上。然而,由于在自蔓延高温合成过程中,其热量释放和反应过程过于剧烈,容易导致材料的变形和开裂,同时不利于材料的孔结构控制和近净成形。 1.5铸造法[5] 1)熔模铸造法。熔模铸造法是先将已经发泡的塑料填入一定几何形状的容器内,在其周围倒入液态耐火材料,在耐火材料硬化后,升温加热使发泡塑料气化,此时模具就具有原发泡塑料的形状,将液态金属浇注到模具内,在冷却后把耐火材料与 36 莱钢科技2011年6月

锰在粉末冶金材料中的应用

锰在粉末冶金材料中地应用 罗述东1 ,李祖德2 ,赵慕岳1 ,易健宏1 <1.中南大学粉末冶金国家重点实验室, 2.北京市粉末冶金研究所,) 摘要:锰是重要地工业原料,在粉末冶金材料中有广泛应用.该文概述锰在烧结钢、阻尼合金、铝合金、钛铝合金、钨基重合金、硬质合金等材料中地应用情况.可以预期,在提高粉末冶金材料性能与开发粉末冶金新材料地领域中,锰将具有广阔地应用前景. 1. 引言 元素锰地原子序数为25,在周期表中位于第四周期,ⅦB族,属于过渡族金属.金属锰密度7.43 g/cm3,性硬而脆,莫氏硬度5~6,致密块状金属锰表面为银白色,粉末呈灰色[1,2].锰元素在地壳中地含量约

0.085%,在已知元素中占第十五位,在重金属中仅次于铁而居第二位[3].锰资源丰富,价格便宜. 元素锰早在1774年就被发现,但是,在钢铁工业中地重要作用直到1856年发明底吹酸性转炉,以及1864年发明平炉炼钢法之后,才为人们所认识.现在,锰作为有效而廉价地合金化元素,已成为钢铁工业中不可缺少地重要原料.约90%锰消耗于钢铁工业,用量仅次于铁,其余10%消耗于有色金属冶金、化工、电子、电池、农业等部门[4,5]. 锰及其化合物是生产粉末冶金材料地常用原料.Benesovsky 和Kieffer于1950年首先认识到锰在粉末冶金材料中地重要性.此后,锰在粉末冶金工业中地应用逐渐扩大.通过开发母合金技术和预合金技术,开发了含锰系列地高强度烧结钢.并且,在其它粉末冶金材料中作为主要组元或添加组元,发挥了重要作用.本文就锰在粉末冶金材料中地应用情况进行综述. 2. 锰在高强度烧结钢中用作合金元素 锰溶于铁素体中所产生地固溶强化作用,优于许多合金元素<强化作用递增次序:Cr<W<V<Mo<Ni<Mn<Si<P).利用这一特性,传统冶金工业生产了许多含锰地高强度低合金钢牌号.粉末冶金工作者借鉴这一经验,以锰作为添加剂开发出多种高强度烧结钢系列.例如,按ISO5755:2000 本技术提供了一种玄武岩纤维增强铜基粉末冶金材料,其特征在于,包括铜基粉末和改性玄武岩纤维,所述改性玄武岩纤维经过氧化铝包覆改性的玄武岩纤维,所述粉末冶金材料还包括金属氧化物或金属活性元素。通过玄武岩纤维表面的改性实现了改变玄武岩纤维和金属基体界面反应体系改善界面结合情况,改善了复合材料的脆性,提高铜基材料的力学性能。 权利要求书 1.一种玄武岩纤维增强铜基粉末冶金材料,其特征在于,包括铜基粉末和改性玄武岩纤维,所述改性玄武岩纤维经过氧化铝包覆改性的玄武岩纤维。 2.根据权利要求1所述的一种玄武岩纤维增强铜基粉末冶金材料,其特征在于:所述粉末冶金材料还包括金属氧化物或金属活性元素。 3.根据权利要求2所述的一种玄武岩纤维增强铜基粉末冶金材料,其特征在于:所述金属氧化物为氧化铜。 4.根据权利要求3所述的一种玄武岩纤维增强铜基粉末冶金材料,其特征在于:所述金属活性元素为Ti。 5.如权利要求1-4所述的一种玄武岩纤维增强铜基粉末冶金材料的制备方法,其特征在于,包括以下步骤: 玄武岩纤维除杂:将玄武岩纤维进行热处理,然后置于去离子水中搅拌分散至玄武岩纤维呈单丝分散,烘干备用; 玄武岩纤维的包覆改性:将步骤(1)处理后玄武岩纤维溶与DMF中,加入异丙醇铝,搅拌静置老化,过滤干燥后进行热处理,得到氧化铝包覆改性的玄武岩纤维; 铜基粉末冶金材料:将步骤(2)制备的氧化铝包覆改性的玄武岩纤维表面再附着上氧化铜或钛,再经过采用冷压烧结工艺制备玄武岩纤维增强铜基复合材料。 6.根据权利要求5所述的一种玄武岩纤维增强铜基粉末冶金材料的制备方法,其特征在于:所述氧化铝包覆改性的玄武岩纤维表面再附着上氧化铜的制备工艺为将氧化铝包覆改性的玄武岩纤维加入至含有氧化铜的分散液中,超声振荡,过滤后烘干烧结。 7.根据权利要求5所述的一种玄武岩纤维增强铜基粉末冶金材料的制备方法,其特征在于:所述氧化铝包覆改性的玄武岩纤维表面再附着上Ti的制备工艺为将碘、钛粉和氧化铝包覆改性的玄武岩纤维,置于反应容器中,抽真空并通入 Ar气,以5℃/min的升温速率升温至1150℃,然后保温60min,之后随炉冷至室温。 8.根据权利要求5所述的一种玄武岩纤维增强铜基粉末冶金材料的制备方法,其特征在于:所述步骤(3)中冷压烧结的压制压力为400-500MPa,保压时间为3-4min,真空烧结温度为800-1000℃,保温时间为3-4h。 技术说明书 一种玄武岩纤维增强铜基粉末冶金材料及其制备方法 技术领域 本技术涉及粉末冶金材料,具体涉及一种玄武岩纤维增强铜基粉末冶金材料及其制备方法。 背景技术 <二> MPIF-35 烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的烧结铁-铜合金和烧结铜钢的化学成分 (%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 最大值为2.0%。▲ 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特 殊目的而添加的其它元素)总量的最大值为 2.0% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号最小强度(A)(E) 拉伸性能 横向 断裂 压缩 屈服 强度 (0.1%) 硬度 密度屈服极限极限强度 屈服强度 (0.2%) 伸长率 (25.4mm ) 宏观 (表 现) 微观 (换算的) 金属基复合材料的制备方 法 Newly compiled on November 23, 2020 金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介 纳米硬质合金制备技术 纳米硬质合金具有很高的强度、硬度等力学性,能同时还具有普通超细合金难以获得的高导热特性(普通超细合金的导热性能随着晶粒度的减小而降低,瑞典的Sandvik公司就以硬质合金的导热性发生突变时合金晶粒度的临界值作为纳米硬质合金判据,认为晶粒度小于0.3μm的合金即可称为纳米硬质合金)。控制烧结过程中的晶粒长大是制备纳米硬质合金块体材料的关键,随着纳米(晶)硬质合金粉末制备技术的成熟,纳米(晶)硬质合金粉末的烧结研究成为材料研究领域的热点。 纳米晶粉末存在着很大的表面能和晶格畸变能,在烧结热处理中这些能量被充分释放,具体表现为晶粒迅速长大和快速致密化。在保证致密化的前提下,有效控制烧结过程中的晶粒长大成为纳米硬质合金制备技术的难点。为了抑制烧结晶粒长大,可在粉末中添加晶粒长大抑制,但添加抑制剂并不能有效地将晶粒控制在100nm以内,于是又发展了众多新的烧结方法,以期通过压力、电磁等活化作用来实现低温短时烧结,进一步控制晶粒长大。以下将对纳米硬质合金新型烧结技术进行简要介绍。 1 压力烧结 在烧结时施加压力可以加快烧结时的颗粒重排,快速实现致密化,消除孔隙,较有效控制烧结过程的晶粒长大。压力烧结主要有低压烧结、热等静压、热压、超高压烧结和爆炸烧结等。 1.1低压烧结 目前人们研究较多并且在工业中被广泛应用的是低压烧结。低压烧结将成形剂脱除、真空烧结和热等静压合并在同一设备中进行,最终烧结阶段采用氢气保护,压力一般为4~6MPa,可实现快速冷却。在低压烧结过程中,大部分收缩发生在真空烧结阶段,在加压阶段消除显微孔隙,使烧结体完全致密。其工艺主要优点为钻池几乎可以完全被消除,孔隙度显著降低,制品内部的缺陷得到有效控制合金的组织结构细小均匀。由于烧结和加压在同一设备中进行,不易造成产品的氧化和脱碳,还可通过引人碳势气体(如CH4等)来调整合金中的碳含量。 1.2热等静压 第一章金属材料的制备—冶金 一.本章内容及要求 1.本章共三节,教授课时2学时,通过本章学习,要掌握金属材料的三种冶金方法的工艺过程、特点及应用。 1.1 冶金工艺 1.2 钢铁冶金 1.3 有色金属冶炼 2.重点是生铁冶炼的过程(包括冶炼的方法,使用的原料及各自的作用,主要装置,以及主要的物理化学过程)和炼钢的基本过程(元素的氧化,脱硫,脱磷,脱氧,合金化)。 3.难点:生铁冶炼过程中高炉中发生的物理化学变化。 4.要求: ①掌握常用的冶金方法,以及各自的特点; ②掌握生铁冶炼的过程; ③掌握炼钢的基本过程; ④了解铜的冶炼工艺过程; ⑤了解金属铝电冶金的原因和工艺过程。 具体内容 第一节冶金工艺 1.1.1冶金 冶金的定义:关于矿产资源的开发利用和金属材料生产加工过程的工程技术。 冶金的原因和目的:地球上已发现86种金属元素,除金、银、铂等金属元素能以自然状态存在外,其他绝大多数金属元素都以氧化物(例如Fe2O3)、硫化物(例如CuS)、砷化物(例如NiAs)、碳酸盐(例如FeCO3)、硅酸盐(例如CuSiO3·2H2O)、硫酸盐(例如CuSO4·5H2O)等形态存在于各类矿物中。因此,要获得各种金属及其合金材料,必须首先通过各种方法将金属元素从矿物中提取出来,接着对粗炼金属产品进行精炼提纯和合金化处理,然后浇注成锭,轧制成材,才能得到所需成分、结构、性能和规格的金属材料。 1.1.2冶金的方法 冶金工艺可以分为火法冶金、湿法冶金和电冶金三大类。 1.1. 2.1火法冶金 火法冶金:利用高温从矿石中提取金属或其化合物的方法。 特点:火法冶金是生产金属材料的重要方法,钢铁及大多数有色金属(铝、铜、镍、铅、锌等)材料主要靠火法冶金工艺生产。用火法冶金方法提取金属的成本较低,所以,火法冶金是生产金属材料的主要方法。 缺点:火法冶金存在的主要问题是污染环境。 金属材料的先进制备技术 本课程为材料系硕士研究生学位课,共计32学时,2学分。 考试方式采用专题报告形式,研究生可在教师开列的专题中选择一个题目,然后收集资料,阅读中外文献(不少于10篇),并撰写报告(综述性报告,每篇不少于5000字),期末要在班上进行口头报告(报告15分钟,回答问题5分钟)。 研究生在学期结束前提交报告,教师批阅报告后,并结合平时情况给出本课程的成绩。成绩由三部分组成,平时出勤率占20%,课堂讨论20%,期末报告(书面+口头)占60%。 本课程主要介绍金属材料(为基体)的一些最新制备技术,包括原理、方法及其应用简介。 第一讲:绪论(康飞宇,2学时) 1、现代工业对材料的要求及其材料开发的方法 2、材料性能的不断提高对制备技术的要求 3、用途不断扩大对制备技术的要求 4、金属材料的改性趋势:极限化,复合化,数值化等 5、金属材料制备的新思路 第二讲:纳米材料及其制备技术(康飞宇,2学时,含讨论) 1、纳米材料概念 2、纳米材料制备技术 第三讲:极限材料和极端条件下材料的制备技术(康飞宇,2学时,含讨论) 1、超纯材料、超高强材料、超高温材料 2、超高压条件 3、微重力条件 4、真空条件 第四讲:金属材料加工新技术(2学时,康飞宇,含讨论) 1、新型压力加工、焊接和铸造工艺 第五讲:金属基复合材料的制备技术(4学时,邓海金) 1、固态制备 2、液相制备 3、原位制备 4、喷射喷涂 第六讲:高能束技术及其应用(杨志刚,4学时) 1、激光束与材料的作用 2、离子束与表面改性 3、电子束 4、物理化学气相沉积 第七讲:凝固技术及其应用(4学时,杨志刚) 1、快速凝固技术:非晶态合金和准晶制备 2、定向凝固技术:定向凝固共晶合金制备 3、单晶材料制备技术 4、新型大块非晶及纳米晶材料制备技术 第八讲:其它材料特殊制备技术(4学时,杨志刚) 1、自蔓延高温合成技术 2、金属雾化喷射沉积技术 3、半导体芯片的制造技术 材料工程基础(论文)小论文:金属材料制备 院系名称:材料与化工学院 班级:材科14卓越班 学号:------------------ 任课老师:------------------- 学生姓名:------------------ 2016年10月 1 前言 (3) 1.1 引言 (3) 1.2.1冶金 (3) 1.2.2冶金的方法 (4) 1.1.2.1火法冶金 (4) 1.1.2.2湿法冶金 (5) 1.1.2.3电冶金 (6) 1.2.4生铁的冶炼 (8) 1.2.5钢的冶炼 (11) 2. 有色金属冶炼 (12) 2.1铜的冶炼 (12) 2.2铝的冶炼 (13) 3 金属材料的发展方向 (14) 2 摘要 金属材料自古以来都占据着极其重要的地位,开发新型材料,改良传统金属材料显得尤为重要。金属材料的发展,是从传统金属材料向合成金属材料,虽然根本转变己经初步实现,但由于我国经济的制约,直到现在我国才只是初步建立起现代市场金属材料发展趋势,还没有完全改变传统的金属材料发展的观念。这在发展上并没有把生态和金属材料发展作为基本,这对我国金属材料发展的道路非常不利。本文主要讨论金属材料的制备、现状以及未来发展。 1 前言 1.1 引言 纵观历史,人类文明的发展和社会的进步同金属材料关系十分密切。继石器时代之后出现的铜器时代、铁器时代,均以金属材料的应用为其时代的显著标志。现代,种类繁多的金属材料已成为人类社会发展的重要物质基础。本文主要讨论金属材料的制备(主要为冶金工艺)、现状以及未来发展。 1.2冶金工艺(现状) 1.2.1 冶金 冶金的定义:关于矿产资源的开发利用和金属材料生产加工过程的工程技术。 冶金的原因和目的:地球上已发现86种金属元素,除金、银、铂等金属元素能以自然状态存在外,其他绝大多数金属元素都以氧化物、硫化物、砷化物、碳酸盐、硅酸盐、硫酸盐等形态存在于各类矿物中。因此,要获得各种金属及其合金材料,必须首先通过各种方法将金属元素从矿物中提取出来,接着对粗炼金属产品进行精炼提纯和合金化处理,然后浇注成锭,轧制成材,才能得到所需成分、结构、性能和规格的金属材料。 3 (冶金行业)第五章非铁金属材料与粉末冶 金材料 第五章非铁金属材料和粉末冶金材料 非铁金属材料是指除钢铁材料以外的其它金属及合金的总称(俗称有色金属)。 非铁金属材料种类繁多,应用较广的是Al、Cu、Ti及其合金以及滑动轴承合金。 §5-1铝及铝合金 壹、工业纯铝(阅读,回答问题) 1.铝合金为什么不能进行热处理强化?可通过什么手段提高其强度? 2.为什么纯铝在大气中有良好的耐蚀性? 3.纯铝有哪些优点和缺点?主要应用? 二、铝合金 铝合金是向铝中加人适量的Si、Cu、Mg、Mn等合金元素,进行固溶强化和第二相强化而得到的。合金化可提高纯铝的强度且保持纯铝的特性。壹些铝合金仍可经冷变形强化或热处理,进壹步提高强度。 1.铝合金的分类 二元铝合金壹般形成固态下局部互溶的共晶相图,如图5-1所示。 根据铝合金的成分和工艺特点可把铝合金分为变形铝合金和铸造铝合金。 (1)变形铝合金由图5-1可知,凡成分在D'点以左的合金(加热时能形成单相固溶体组织,具有良好的塑性,适于压力加工),均称变形铝合金。 变形铝合金又可分为俩类: ·不能热处理强化的铝合金成分在F点以左的合金; ·能热处理强化的铝合金成分在F点和D'点之间的铝合金。 (2)铸造铝合金成分在D'点以右的铝合金,具有共晶组织,塑性较差,但熔点低,流动性好,适于铸造,故称铸造铝合金。上述分类且不是绝对的。 2、铝合金的时效强化 (1)概念 1)固溶处理将铝合金加热到α单相区某壹温度,经保温,使第二相溶入α中,形成均匀的单相α固溶体,随后迅速水冷,使第二相来不及从α固溶体中析出,在室温下得到过饱和的α固溶体,这种处理方法称为固溶热处理或固溶(俗称淬火)。 2)固溶处理的性能特点①硬度、强度无明显升高,而塑性、韧性得到改善;②组织不稳定,有向稳定组织状态过渡的倾向。玄武岩纤维增强铜基粉末冶金材料及其设备制作方法与设计方案

粉末冶金材料标准表

金属基复合材料的制备方法

纳米金属材料的制备方法

金属材料的制备冶金

金属材料的先进制备技术

金属材料的制备及发展

(冶金行业)第五章非铁金属材料与粉末冶金材料