紫铜管开裂原因分析

关于铜管线伤产生原因及预防措施的探讨

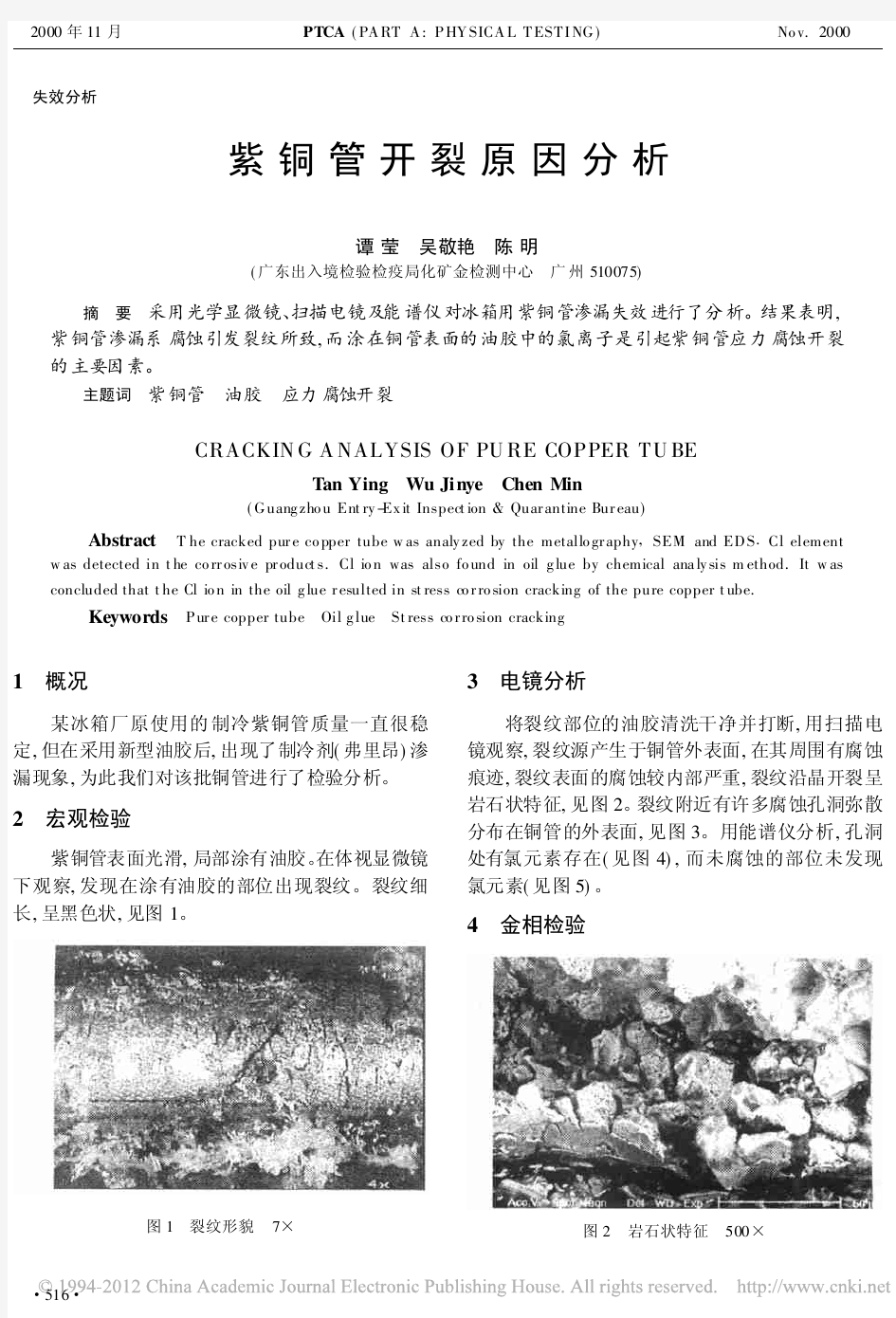

关于铜管“线伤”产生原因及 预防措施的探讨 一、概述 铜管厂生产的铜管,尤其是用于空调的蒸发器和冷凝器的内螺纹薄壁铜管,在用户加工使用中经常出现铜管发生开裂的质量事故,统称为“线伤”缺陷。而且这些缺陷有时很难通过普通的涡流探伤机检测到。用户为此退货不断,经常对公司处以高额罚款,甚至花费了千辛万苦才进入的用户转眼间就宣布无限期地停止供货。对生产厂的声誉和经济利益均造成很大影响和损失。因此有必要对这种缺陷产生的原因进行分析,找出其规律性,并采取针对性措施进行预防和纠正。 二、“线伤”的表现形式 1、在制作两器时扩口开裂 2、在涨管时开裂 3、在气压试验局部泄露或整机泄露 4、出厂时的铜管的抗拉强度和延伸率都很低,延伸率一般小 于40%。 三、缺陷产生的原因 1、工艺原因 A、连铸坯表面裂纹是线伤产生的原因之一,尤其是拉停产

生的裂纹。该裂纹在铣面时如未铣净,在轧制时则产生 表面“蜂窝”状折叠,随后拉拔则产生线伤。 B、连铸时内表面产生的蜂窝状结晶会导致管体拉拔后产 生内表线伤。 C、连铸管坯内孔大于芯棒直径4mm以上时产生的空减径裂 纹造成内表线伤。 D、管坯表面的缩孔(钻头孔)在轧制后出现折叠状线伤。 E、未铣净的有氧化色的管坯表面导致轧后出现线伤。 F、铣后管坯表面粘有碎铜屑或碎铜屑压入管坯表面都会 在轧后形成缺陷,这些缺陷拉拔后形成局部线伤。 G、三辊行星轧机轧制时三个轧辊未在一个平面所轧制铜 管形成亮线(碎铜带)形成线伤。 H、三辊行星轧机轧制时一冷水温度低于25℃,同时水量又 大于4000L/min,造成变形区温度不到750℃,轧辊打滑 形成管坯表面金属折叠造成线伤。 I、高速盘拉中,铜管开卷时的相互碰撞以及铜管与导卫辊 的撞击形成的伤点经拉拔后成为“蜂窝状”线伤。(拉 拔速度由700m/min降到300m/min,打标点明显减少)。J、在倒立式盘拉机上拉伸铸轧管坯的第1-2道次时,由于来料管坯硬化不够,被排料环擦伤铜管外表,形成连续 线伤。同时铜管与铜管之间的摩擦使这种伤痕更加严 重,形成典型的线伤。

铜水管腐蚀问题

铜水管腐蚀表现 (1) "蓝水"和铜超标问题. 澳大利亚水务公司 , 日本铜中心,美国铜协会资料都反映铜水管的腐蚀的表现之一是"蓝水"现象.调查发现水中的铜含量超过 3mg/L,有时达到 10mg/L 以上, 大大超出中国国家标准小于 1mg/L 的要求 . (2)点腐蚀和溃腐蚀 . 日本资料反映, 1989 年,日本铜中心对 63 个建筑物中的冷水和热水管做了全面调查,结论是:在水流速慢的地方铜水管会发生点腐蚀,在水流速快的地方铜水管会发生溃腐蚀.以上调查还发现,铜水管内的流速,流量,水压,循环泵的运转周期,散发的溶解气体,管路形状等因素都可以引起铜管腐蚀发生,腐蚀分布率在 5.7%--23%之间. (3)热水管腐蚀问题. 日本资料反映,铜管中的热水大于 50 度时有腐蚀倾向. (4)软水质腐蚀问题 . 经笔者调查,中国北方地区宾馆用热水铜管腐蚀严重,使用 6-7 年以后,中国铜水管开始出现严重腐蚀现象.据反映,是因为北方的硬水经过离子交换器以后变为软水,导致铜水管腐蚀更为严重.涉及到的北京的高级宾馆有:建国饭店,王府饭店,丽都假日饭店,京伦饭店等. (5)水质的腐蚀倾向 . 2000 年,中国建设部组织有关专家对北京,天津,山东,西安,上海,南京等地高档宾馆的水质和水管腐蚀进行了研究.研究成果反映在《水工业工程设计手册》中. 根据分析表明, 上述地区所用的铜水管有结垢和腐蚀倾向. 通过上述资料反映,铜水管的腐蚀是客观存在的,铜水管内壁产生的"蓝水"也是客观存在的. 二,铜水管腐蚀的原因各国专家对铜水管腐蚀的原因说法较多,结论比较明确的有以下几点: (1)大气污染造成腐蚀. 铜水管表面的铜绿是大气中的二氧化硫,二氧化碳和硫化氢与铜的氧化物在铜表面形成的复盐,其主要成分是碳酸铜( CuCO 3 . Cu(OH) 2 ) , 呈绿色.如果铜水管的环境空气潮湿时,将加剧铜水管的腐蚀. (2) 水中的空气和溶解氧造成腐蚀 ."水中溶解氧是铜管腐蚀的一大因素 . " 每升水中的溶解氧是

铜管钎焊热裂纹形成的原因与分析_田泽生

铜管钎焊热裂纹形成的原因与分析 田泽生 (北京万众空调制冷设备公司) 摘 要 本文阐述了铜管钎焊裂纹形成的常见原因及其金相组织状态。关键词 铜管 钎焊 热裂纹 THE CAUSE &ANALYSIS AB OUT THE C OPPER TUBE CRAZE DURING WELDING TIAN Ze Sheng (Beijing M TD Conditioning &Refrigeration Equipment Co rp .) ABSTRACT This article elaborates the reason about copper tube craze during w elding and the state of metallic crystal KEY W ORDS Copper -tube Welding Craze 空调制冷业中大量铜质管材用于制造换热器和输液管路。铜管之间的连接以及铜管与其它器件的连接,普遍采用火焰硬钎焊工艺。钎焊后有时会产生裂纹,造成在密封试验时泄漏。分析裂纹形成的原因主要有以下两个方面。1 操作不当造成钎焊温度过高 钎焊是利用火焰加热母材和钎料使之达到钎料的熔化温度,熔化的钎料润湿在母材的表面并填充在结合间隙中。常用的钎料如黄铜、磷铜、银铜焊丝等其熔点均在700℃以上。钎焊时对母材加热应根据其形状、大小、异质材料的导热、 散热性能 照片1 80× 以及选用的钎料种类等因素来掌握加热时间。如果加热温度过高,一种情况是使材料内部组织晶粒过分长大,此时由于晶界在高温下强度降低甚至发 生流变,导致晶间裂纹形成(照片1)。另一种可能是高温使母材局部熔化并重新结晶,此时会在熔化区产生气孔(照片2),也使钎焊密封不良。 照片2 100× 2 铜管存在自身缺陷 有两种情况值得特别重视,一是铜管在生产加工过程中造成损伤,个别部位存在微小裂纹或深入 管壁内部的缺陷(照片3、4)。恰将此处置于钎焊区, 第2卷 第2期 2002年4月 制冷与空调 REF RIG ERA T ION A ND A IR -CO ND IT IO NI NG V ol .2,No .2 A pril 2002

铜管规格尺寸

铜管规格,壁厚 配管规格(外径×壁厚) T2Mφ6×0.5 T2Mφ6×0.75 T2Mφ6.35×0.50 T2Mφ6.350.75 T2Mφ7×0.6 T2Mφ8×0.5 T2Mφ8×0.60 T2Mφ8×0.75 T2Mφ9.53×0.6 T2Mφ9.53×0.70 T2Mφ12.7×0.75 T2Mφ16×0.75 T2Mφ19×0.75 T2Mφ22×1.0 T2Mφ22×1.2 T2Mφ25×1.2 T2Mφ28×1.0 T2Mφ28.6×1.0 T2Mφ28.6×1.2 T2Mφ30×1.0 T2Mφ32×1.2 铜价一直再变一般一吨大概5~8W 英制单位与国际单位转换 1英寸=25.4毫米=8分 所以1分=8/25.4=3.175毫米英制(in) 公制(mm) 1/4 6.35 3/8 9.53 1/2 12.7 5/8 15.88 3/4 19.05 7/8 22.23 1 25.4 8分=1英寸(1″)=25.4 mm 6分=3/4英寸(3/4″)=19 mm 4分=1/2英寸(1/2″)=12.7 mm 2分=1/4英寸(1/4″)=6.35 mm ф25表示25毫米直径,1英尺=12英寸 压力:(主要适用于水压) 1 bar巴=14.5 psi磅/平方英寸=100,000 Pa帕斯卡=100 KPa千帕 1 Pa帕= 1 N/㎡牛顿/平方米 1 kgf/cm2千克力/平方厘米= 98,000 pa帕 bar 巴psi 磅/平方英寸KPa 千帕千克力/平方厘米= 100bar 巴psi 磅/平方英寸KPa 千帕千克力/平方厘米

流量:(适用于出水流量) 1 gpm加伦(英制)/分=0.27276 cmh立方米/时=4.546升/分gpm 加伦(英制)/分cmh 立方米/时升/分= 4.546gpm 加伦(英制)/分cmh 立方米/时升/分 体积:(适用于出水量或处理量) 1 gallon加伦= 3.785 litres升 1000升= 1立方米 gallon 加伦litres 升立方米= 3.875gallon 加伦litres 升立方米

管壳式换热器泄漏原因分析及改进设计A

管壳式换热器泄漏原因分析及改进设计思路 摘要:分析管壳式换热器的泄漏现象,提出折流板与铜管之间存在微小间隙,在压缩空气的冲刷下,两者之间频繁的碰撞和摩擦,导致铜管壁破裂泄漏。文章还提出了在铜管与管板之间增加耐磨的聚四氟乙烯套管,来保护换热铜管的设计思路。 关键词:管壳式换热器;泄漏;分析;改进设计 1 故障现象 压缩空气是卷烟生产企业的必要动力之一,淮阴卷烟厂动力中心站房内安装使用压空设备是4台水冷式BOGE SO340无油螺杆空压机。设备于2001年投用,状态一直比较平稳,但近期却多次发生冷却器内漏的情况。其中一台冷却器漏水,由于发现不及时,导致冷却水进入了压缩机腔体,造成Ⅱ级转子抱死的严重情况,由于故障出现的较有规律性,因此对其进行了相关的调查和分析,并提出了一些改进建议,供同行借鉴。 2 泄漏原因调查 (1)冷却器的基本结构及有关参数BOGE SO340无油螺杆空压机为两级压缩,配置的冷却器为两回程管壳式换热器(结构见图1),冷却水走管程,压缩空气走壳程,换热器主要部件为紫铜管,管径8 mm,壁厚1 mm,共计232根换热管。

冷却器中冷却水进口温度在25—32℃之间(冬夏季有所差异),出口温度小于38℃,压缩空气出口温度在180—195℃之间,I级压缩出口压力在2 bar左右,Ⅱ级出口压力在7.0—7.5 bar之间。 (2)故障调查 通过对发生泄漏的4台换热器进行检漏,发现泄漏点多分布在换热器上部,即靠近压缩空气进口侧位置(如图1所示),共计有5处漏点,其中1位置处有2根管有漏点,2位置处有2根管有漏点,3位置处有1根管有漏点。进一步检查发现,漏点基本都分布在折流板与铜管接触的地方,5处漏点中有3处为局部穿孔泄漏,2处为局部裂纹泄漏,用手对换热铜管施加外力,发现上部的铜管有轻微的松动,铜管与折流板之间有擦痕,下部的铜管无此现象。 3 泄漏原因分析 (1)发生泄漏的部位多发生在冷却器的上部,此处是压缩空气出口与换热器接触的位置。由于压缩空气的出口温度(180—195℃)较高,因此换热器上部的铜管外壁温度也最高,机组长期运行特别是重载运行的时候,容易造成铜管受热,机械强度下降。但管壳式换热器的结构形式决定了这种情况是难以克服的。具体机械强度的影响有多大,难以准确判断,这里只能作定性分析。笔者认为对于本案例,这只是导致泄漏的一个次要原因。 (2)管壳式换热器在加工工艺中,换热铜管被穿过两头的管板和中间的折流板,然后用机械涨管的方法将铜管与管板固定。折流板和铜管之间为了穿管方便,一般折流板的孔洞都会留有公差配合,这就使得折流板与铜管之间存在一定的间隙(见图 2),也就是说折流板和铜管之间实际上是松动的。当空压机重载运行时,被压缩的高温(180—195℃)高速(查设备手册,压缩空气出口速度在10.6 m/s)空气进入换热器后持续的冲刷铜管,由于铜管两端是固定的,压缩空气的冲击力作用在铜管上,导致铜管受力扰动变形;

铜管开裂

铜棒理论重量

不同截面的铜排的重量

一紫铜管压型开裂分析 情况描叙 2011年7月13日,我公司的产品压扣2(2A80200669G00)在南车电机由用户压接后出现一起开裂现象,14号由我公司提供了10件相同产品,经试压后再次出现开裂现象。该产品的退火设备为真空退火炉,退火温度为620~650℃,保温120分钟,装炉方式为插装,单炉数量约为300件。后续我们采用了箱式退火炉,退火温度设定为700℃,保温90分钟,单炉退火数量约为50件左右,退火后压扁也有部分开裂。这一批次的紫铜退火后表面氧化严重,且开裂的铜管表面多有气泡、粗拉道且表面有较大晶粒。这些症状是紫铜管在还原性气体中退火后的常见一种毛病,名为“氢病”,其化学反应方程式如下 Cu20+CO→2Cu+CO2↑ (1) Cu20+H2→2Cu+H2O↑(2) 在反应中生成的CO2、H2O在晶界上聚积,铜中含O元素较多时,生成的气体压力超过晶界强度,导致晶体开裂。 原因分析: 真空退火或箱式退火均是沿用以前的工艺,退火温度设定,保温时间及冷却方式都没有问题,而恰巧该批铜管材料为新进材料,和以往并非同批次。我们可以初步判定这批材料含O元素较高。促使了氢病的产生。 问题1:真空炉退火怎么也会产生氢病? 真空退火炉的工作原理是,在真空中对紫铜管进行退火,以防止紫铜管中的O元素与空气中H、C元素等发生反应。 然而我们观察发现真空退火炉密封槽上有大量金属锈迹,且密封垫圈存在有缺口、划痕、毛刺等,这将严重影响真空炉气密性。无法达到真空退火的效果。 在后续的工作中,我们更换了密封胶条,并铲除了密封槽里的铁锈,并采用填充氮气的工艺对一批材料取样重新进行退火并压型.对比如下图。 漏气真空炉退火图修善后真空退火图 从图中可以看出修善后真空炉退火后压型无开裂,且表面无黑色氧化物。 问题2:为何箱式退火开裂情况会比真空退火少? 箱式退火炉没有抽真空,也并非密封无法杜绝(1)、(2)化学反应,理论上应该开裂更严重,然而箱式退火保温时间为90分钟,保温结束后采取迅速水冷。而真空退火炉保温时间为120分钟,保温结束后进行自然冷却,时间为4小时,总时间为6小时, 退火方式保温时间冷却时间总时间 真空退火2小时取出真空胆在真空胆中自然冷却(4小时) 6小时 箱式退火 1.5小时水冷 1.5小时 在真空炉漏气的情况下箱式退火的时间远远小于“真空炉”退火,大大缩短了(1)、(2)反应的时间,从而箱式退火效果要比漏气的真空炉退火效果好。

宏奥紫铜管规格表

紫铜管分类:T2 TP2 TU2等 紫铜管规格: 紫铜管直管规格16*1*L 19*1*L 22*1.2*L 28*1.2*L 用途:主要用途为空调安装连接管;要求无泄漏,在工作压力下不爆裂。还可以应用在化工、医疗、饮用水等领域作为输送管道使用。订单需确定单支长度(常用3米或4米),状态多为硬态。 紫铜管小盘管6*0.6 8*0.6 9.52*0.7 12*0.7 15.88*0.9 19*0.9 用途:主要用途为空调安装连接管;要求无泄漏,在工作压力下不爆裂。还可以应用在化工、医疗、饮用水等领域作为输送管道使用。订单需确定盘数,盘重(TU2盘重30-40公斤;TP2盘重40-50公斤),状态多为软态。 紫铜管木盘6*0.5 9.52*0.55 12*0.6 12*0.7 15.88*0.819*0.9 用途:主要用途为空调安装连接管;要求内壁清洁,无泄漏,在工作压力下不爆裂。还可以应用在化工、医疗、饮用水等领域作为输送管道使用。订单需确定盘数,盘重(100公斤左右),状态多为软态。 紫铜管蚊香盘规格6*0.45 9.52*0.5 12*0.6 15.88*0.719*0.8 用途:空调安装连接管,每盘定尺,单独包装,现多为出口业务,国内发达城市也有使用。订单需确认盘数及每盘的米

数(多为14.5米或30米),软态 紫铜管毛细管规格1.2*0.4 1.9*0.45 2*0.5 2.2*0.5 3*0.5 4*0.5 用途:制冷电器管道末端使用,要求内孔不堵塞,无杂质,不泄露。一般20公斤左右一盘,多为软态。 青岛宏奥铜管有限公司成立于2005年,是山东地区规模较大的一家专业生产紫铜管生产厂家,具有完整的组织结构,建立了完善的管理制度。公司目前拥有三条上引法生产线、二条连铸连轧法生产线和一条挤压法生产线,公司年产能3.6万吨。 公司坚持“以人为本”的人才观念,公司拥有大学学历以上人员80人,直接从事技术开发人员25人,其中,高级工程师职称人员5人,工程师职称人员15人,助理工程师5人。公司与沈阳有色金属研究院、北京有色金属研究院及青岛大学物理学院建立了长期的产学研合作关系,技术实力实力雄厚,创新研发能力较强。 公司自2005成立至今,先后完成了系列盘管、直管、异形管、弹簧管、蚊香型盘管、铜锭、铜棒、高效空调专用管等系列产品的开发。公司自主研发的十头上引法生产技术和氮气保护法水平连铸法生产技术填补了国内空白,提高了公司的产品质量,提升了公司的核心竞争力。其中与合作单位——沈阳有色金属研究院合作研发的毛细紫铜管用于了国家航天工程项目上,受到国家相关部门的好评。公司近几年开

紫铜管规格

紫铜管规格是反映紫铜管标准化的统一制表,紫铜管又称铜管是有色金属管的一种。是压制的和拉制的无缝管。 符合紫铜管规格的紫铜管,重量较轻,导热性好,低温强度高。常用于制造换热设备(如冷凝器等)。也用于制氧设备中装配低温管路。直径小的铜管常用于输送有压力的液体(如润滑系统、油压系统等)和用作仪表的测压管等。 1、铜是经济的。由于铜管容易加工和连接,使其在安装时,可以节省材料和总费用,稳定性可可靠性,可 省去维修。 2、铜是轻便的。对相同内径的绞螺纹管而言,铜管不需要黑色金属的厚度。当安装时,铜管的输送费用更 小,维护更容易,占用空间更小。 3、铜是可以改变形状的。因为铜管可以弯曲、变形,它常常可以做成弯头和接头,光滑的弯曲允许铜管以 任何角度折弯。 4、铜是易连接的。 5、铜是安全的。不渗漏、不助燃、不产生有毒气体、耐腐蚀。 铜管质地坚硬,不易腐蚀,且耐高温、耐高压,可在多种环境中使用。与此相比,许多其他管材的缺点显而易见,比如过去住宅中多用的镀锌钢管,极易锈蚀,使用时间不长就会出现自来水发黄、水流变小等问题。还有些材料在高温下的强度会迅速降低,用于热水管时会产生不安全隐患,而铜的熔点高达摄氏1083度,热水系统的温度对铜管微不足道。考古学家在埃及金字塔内发现了距今4500年前的铜水管,至今还能使用。 紫铜管规格表的重量计算公式,紫铜就是纯铜:纯铜呈紫红色,又称紫铜。纯铜密度为8.96,熔点为1083℃,质量计算如下:G=8.96πδ(D-δ)/1000 G:质量kg δ:管壁厚mm D:管直径mm 符合紫铜管规格的紫铜管:每米重量(公斤)=0.02796*壁厚*(外径-壁厚) 综上所述,紫铜管规格中的铜管具备坚固、耐腐蚀的特性,而成为现代承包商在所有住宅商品房的自 来水管道、供热、制冷管道安装的首选。因为紫铜在工业紫铜中的产品地位比较重要,紫铜规格表也是各个企业关注的焦点。 发布时间::2010-09-07 09:58 紫铜管规格表如下 紫铜管标准JIS H3300 CNS 5127 H3081 以上为紫铜管规格表,铜管具备坚固、耐腐蚀的特性,而成为现代承包商在所有住宅商品房的自来水管道、供热、制冷管道安装的首选。

各种铜管标准及国际对照

各种铜管标准及国际对照 2009-10-16 铜管 国外相近的 牌号 产 品名称中国牌号国际标准美国日本 性能特点与 使用说明 规格(mm) T2 Cu-FRHC C11000 C1100 有良好的导 电,导热,耐 蚀和加工性 能,常用作导 电,导热,耐 蚀器材与 T1,T2相比, 含降低导电, 导热的杂质 多,含氧量更 高,仅用做一 般铜材,如电 气开关,垫, 钉,油管及其 他管道 铜管外径2-450mm 壁厚 0.2-40mm 可以做各种厚 壁管、薄壁管、盘管,蚊 香管,电炉用导电管,化 工用管,要求高精度管、 螺纹管、覆塑管,银铜管, 矩形管、波纹管、散热盘、 制冷盘管、空调管 T3 Cu-FRTP C21700 TP1 Cu-DLP C12000 C1201 焊接,冷弯性 能好,可在还 原性环境中 加工使用, 主要以管材 供应,偶尔也 有以管,板, 带,线供应, 多用来制造 各种输送管, 冷凝管,蒸发 器,热交换器 等 TP2 Cu-DHP C12200 C12300 C1220 TU2 Cu-OF C10200 C1020 纯度高,导 电,导热性极 好,多用作电 真空仪器,仪 表,器材 TAg0.1 CuAg0.1 具有很好的

耐磨性,电接触性和耐蚀性 H96 CuZn5 C21000 C 2100 强度低,导 热,导电性 好, 镀锡铜管,各类牌号均 可,预镀铜层厚 H90 CuZn10 C22000 C 2200 和H96性能相似,强度稍高,可镀金 属,各种给排 水管,双金属片及奖章,艺术品等 H85 CuZn15 C23000 C 2300 强度较高,塑性良好,适合冷,热加工焊接性及耐蚀 性良好,冷凝 和散热用管,蛇形管,虹吸管,冷却设备制件 H80 CuZn20 C24000 C 2400 和H85性能 类似,强度较 高,塑性也较好,耐蚀性较 高,薄壁管,皱纹管造纸网及房屋建筑用品 H70 CuZn30 C26000 C 2600 塑性优良,强度较高,切削加工性好,焊接,耐蚀性 好,热交换器,造纸用管,机械,电子零件 H68 C26200 性能与H70 极相似,但冷作时有,“季裂”倾向,复 杂的冷冲件和深冲件,如 H68A CuZn30As C26130

空调铜管规格尺寸

空调铜管规格尺寸

空调铜管管径要求 1编制目的: a. 介绍各种不同设计压力下冷媒系统配管壁厚选择计算方法和选择方法; b. 防止开发人员在进行管组设计选型时出现错误,造成批量问题。 2参考资料: 引用文献:JIS B 8607 冷媒用喇叭口(flare)铜管以及焊接管(brazing)弯头 JIS H 3300 铜以及铜合金无接缝管 专家资料配管壁厚设计基准B-010 GB/T1804 制冷铜配管标准 3适用的范围 这个设计选择标准,是针对一般的冷媒配管用铜管的种类、尺寸以及允许偏差而做的规定。另外,也适用于工厂组装品内部的冷媒配管。 (注) JIS B 8607 冷媒用喇叭口(flare)铜管以及焊接管(brazing)弯头,“工厂组装品内部的冷媒配管也是依照这个”来规定的。 4配管的类别 配管的类别、根据最高使用压力(设计压力)来区分第1种、第2种以及第3种。 第1种:相当于R22(包括R407C, R404A, R507A)的设计压力(3.45MPa) 第2种:相当于R410A的设计压力(4.15MPa) 第3种:(4.7MPa)用 5壁厚的计算公式 以日本冷冻保安规则关系为基准来求得的铜管(TP2M)必须厚度的计算公式、如下。 t= [(P×OD)/(2σa + 0.8P)] +α (㎜) t:必须的壁厚 (㎜) P:最高使用的压力(设计压力) (MPa) OD:标准外径 (㎜)

σa:在125℃的基本许可应力 (N/㎜2) *σa = 33 (N/㎜2) α:腐蚀厚度 (㎜) *但是,对铜管的话为0(㎜)。 设计选择示例(TP2M):以下以O型(TP2M)铜管设计为例 ①R22制冷系统排气管组壁厚选择,假设排气管组外径φ19.05,其壁厚选择方法如下: R22制冷系统排气侧最高压力取3.45MPa,计算如下: 壁厚t= [(P×OD)/(2σa + 0.8P)] +α (㎜) =(3.45×19.05)/(2×33+0.8×3.45)+0 =0.9558mm 取整,t=1.0mm。 注:国标GB/T1804规定φ19.05的铜管壁厚V级偏差可以是±0.08mm,这样如果供货厂家为节省成本,采用壁厚偏差-0.08mm来生产管组,则其壁厚就会选取为0.92mm了,这样由计算结果可知,该管组在设计压力为3.45MPa时,就会有裂管的隐患了。这时必须通过适当增加铜管壁厚来保证该管组不会爆裂,或者在技术要求中明确规定管组壁厚在适当的偏差内,即偏差范围在(-0.4,+0.08)mm内,以免除管组爆裂隐患。 实际上,一般设计的R22制冷系统最高压力不会超过3.0MPa,以3.0MPa为设计压力,φ19.05作为高压侧铜管时的壁厚,计算如下: 壁厚t= [(P×OD)/(2σa + 0.8P)] +α (㎜) =(3.0×19.05)/(2×33+0.8×3.0)+0 =0.8355mm 取整t=0.9mm,其壁厚偏差可以定在(-0.06,+0.08)mm内,如果t取1.0mm,就按照国标GB/T1804规定不必考虑壁厚偏差了。 ②R410A 制冷系统排气管组壁厚选择,假设排气管组外径φ19.05,其壁厚选择方法如下: R410A制冷系统高压侧最高压力设计为4.15MPa,则其壁厚计算为: 壁厚t= [(P×OD)/(2σa + 0.8P)] +α (㎜) =(4.15×19.05)/(2×33+0.8×4.15)+0

铜管规格1

无缝铜水管、铜气管的外形尺寸及允许偏差公称 通径mm 外径 平均外径A 允许偏差 壁厚和允许偏差,mm 理论重量,Kg/m 类型A 类型B 类型C 类型A 类型B 类型C 半硬态 (Y2) 硬态 (Y) 壁厚允许偏差B 壁厚允许偏差B 壁厚允许偏差B 5 6 ±0.08±0.041.0 ±0.100.8 ±0.080.6 ±0.06 0.140 0.116 0.091 6 8 0.196 0.161 0.124 8 10 0.252 0.206 0.158 10 12 0.362 0.251 0.191 15 15 1.2 ±0.12 1.0 ±0.100. 7 ±0.070.463 0.391 0.280 22 22 ±0.09±0.061.5 ±0.15 1.2 ±0.120.9 ±0.090.860 0.698 0.531 25 28 1.5 ±0.15 1.2 ±0.120.9 ±0.09 1.111 0.899 0.682 32 35 ±0.10±0.072.0 ±0.20 1.5 ±0.15 1.2 ±0.12 1.845 1.405 1.134 40 42 2.0 ±0.20 1.5 ±0.15 2.237 1.699 1.369 50 54 2.5 ±0.25 2.0 ±0.20 3.600 2.908 1.772 65 67 ±0.12±0.08 2.5 ±0.25 2.0 ±0.20 1.5 ±0.154.059 3.635 2.747 80 85 ±0.15±0.12 2.5 ±0.25 2.0 ±0.20 5.138 4.138 3.125 100 108 ±0.25±0.18 3.5 ±0.35 2.5 ±0.2510.226 7.374 4.467 125 133 ±0.35±0.60 3.5 ±0.35 2.5 ±0.2512.673 9.122 5.515 150 159 ±0.35±0.60 4.0 ±0.48 3.0 ±0.30 2.0 ±0.2017.355 13.085 8.779 200 219 —±0.95 6.0 ±0.72 5.0 ±0.60 4.0 ±0.4035.733 13.085 8.779 250 267 —±1.257.0 ±0.84 6.0 ±0.72 5.0 ±0.5050.960 43.848 36.680 300 325 —±1.258.0 ±0.967.0 ±0.84 6.0 ±0.6071.008 63.328 直管(空调管)的外形尺寸及允许偏差 标准尺寸外径 (mm) 壁厚 (mm) 重量 (kg/m) 允许偏差A 平均外径B (mm) 壁厚 (mm) 1/8 0.125(3.18) 0.030(0.762) 0.0347(0.0516) 0.002(0.051) 0.003(0.08) 3/16 0.187(4.75) 0.030(0.762) 0.0575(0.0856) 0.002(0.051) 0.003(0.08) 1/4 0.250(6.35) 0.030(0.762) 0.0804(0.120) 0.002(0.051) 0.003(0.08) 5/16 0.312(7.92) 0.032(0.813) 0.109(0.162) 0.002(0.051) 0.003(0.08) 3/8 0.375(9.52) 0.032(0.813) 0.134(0.199) 0.002(0.051) 0.003(0.08) 1/2 0.500(12.7) 0.032(0.813) 0.182(0.271) 0.002(0.051) 0.003(0.08) 5/8 0.625(15.9) 0.035(0.889) 0.251(0.373) 0.002(0.051) 0.004(0.11) 3/4 0.750(19.1) 0.035(0.889) 0.305(0.454) 0.0025(0.064) 0.004(0.11) 3/4 0.750(19.1) 0.042(1.07) 0.362(0.539) 0.0025(0.064) 0.004(0.11) 7/8 0.875(22.3) 0.045(1.14) 0.455(0.677) 0.003(0.076) 0.004(0.11) 1 1/8 1.125(28.6) 0.050(1.27) 0.665(0.975) 0.0035(0.089) 0.005(0.13)