曲柄压力机的设计

1 压力机概述

1.1 压力机的工作原理及构件

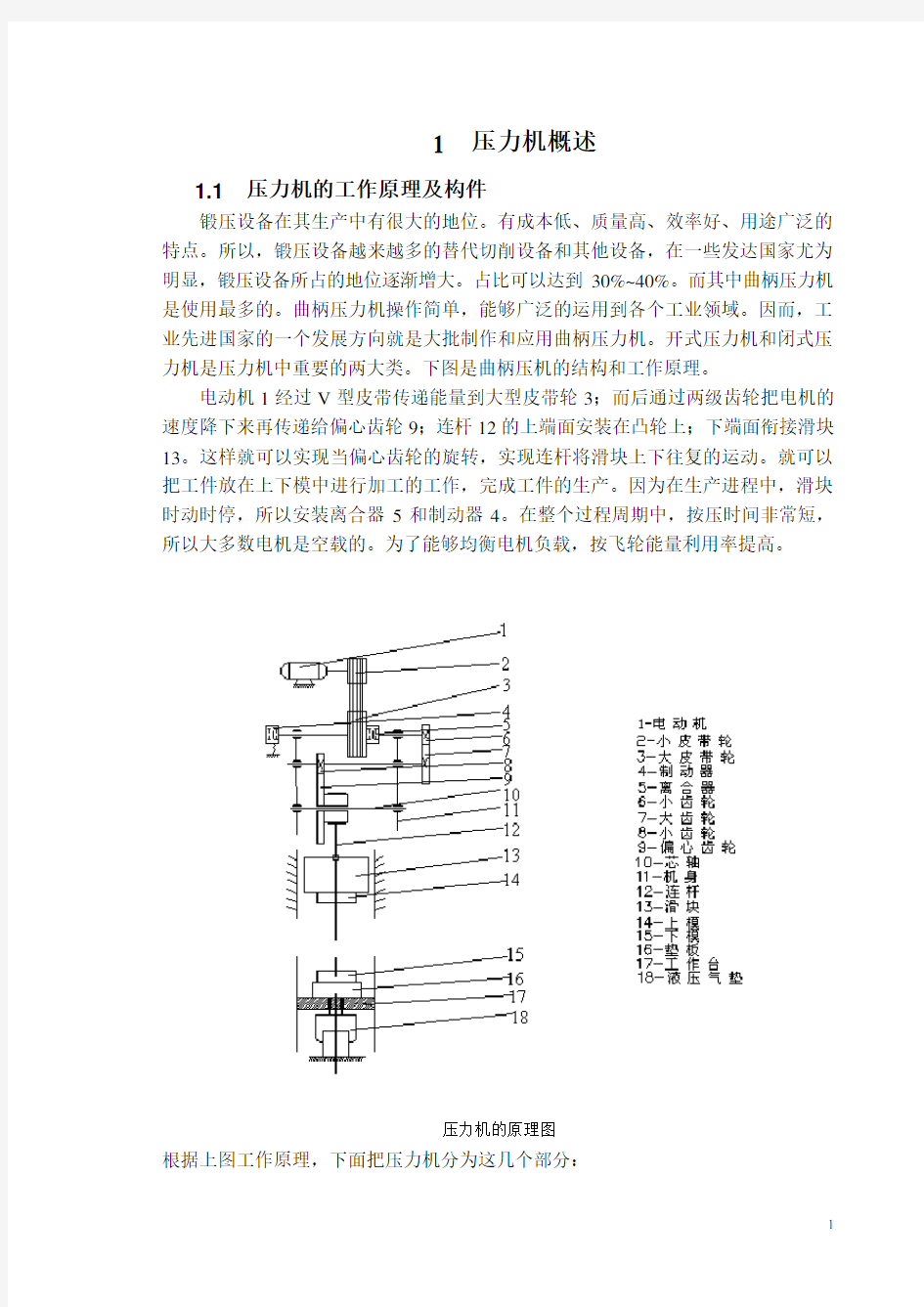

锻压设备在其生产中有很大的地位。有成本低、质量高、效率好、用途广泛的特点。所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。占比可以达到30%~40%。而其中曲柄压力机是使用最多的。曲柄压力机操作简单,能够广泛的运用到各个工业领域。因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。开式压力机和闭式压力机是压力机中重要的两大类。下图是曲柄压机的结构和工作原理。

电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。就可以把工件放在上下模中进行加工的工作,完成工件的生产。因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。在整个过程周期中,按压时间非常短,所以大多数电机是空载的。为了能够均衡电机负载,按飞轮能量利用率提高。

压力机的原理图

根据上图工作原理,下面把压力机分为这几个部分:

1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。2齿轮和皮带等一系组件构成其传动系统。

3离合器、制动器构形成把持零碎。

4电动机、飞轮组成其动力系统。

5机身是其支撑部件。

6辅助系统。

1.2 压力机的主要技术参数

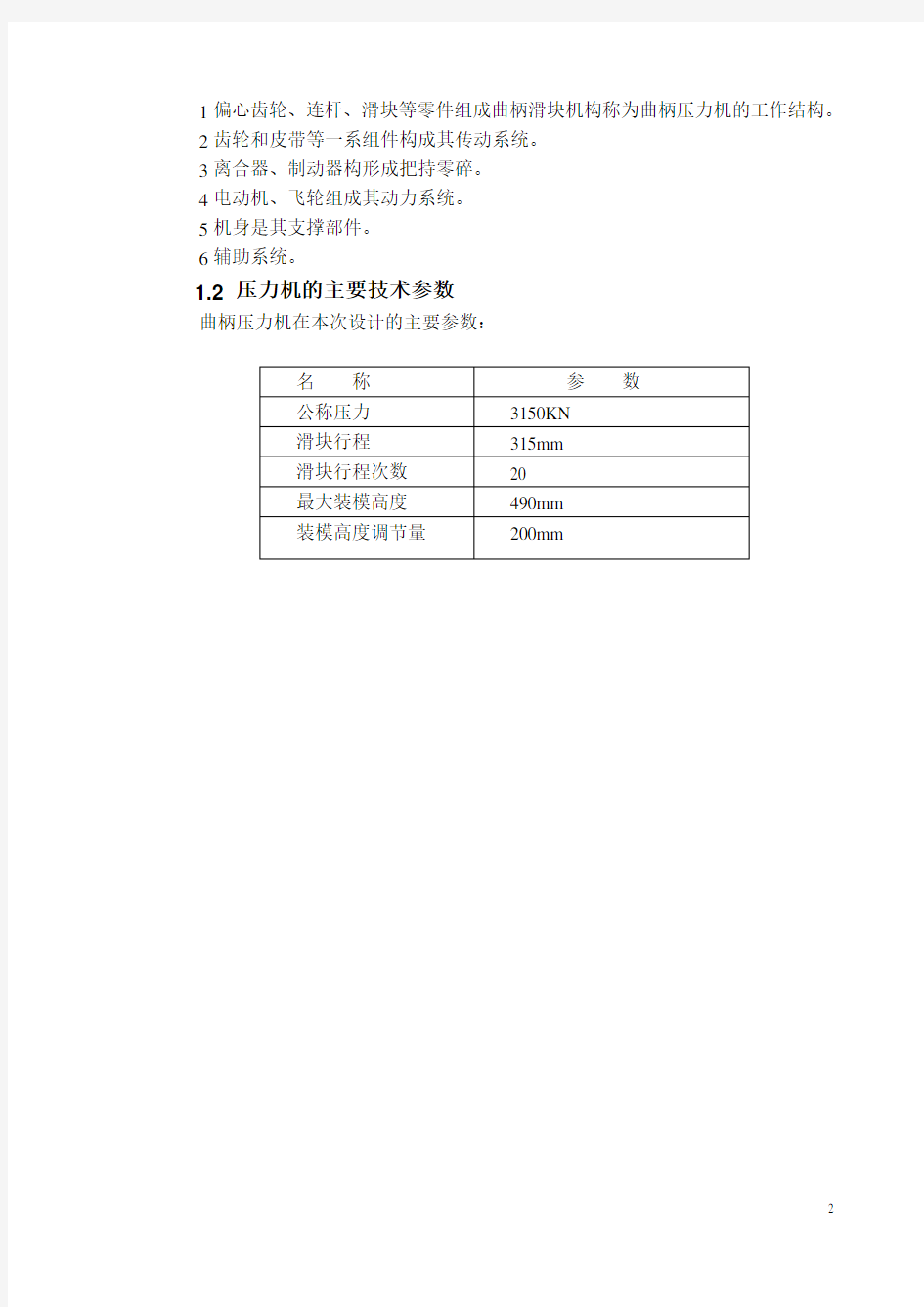

曲柄压力机在本次设计的主要参数:

名称参数

公称压力3150KN

滑块行程315mm

滑块行程次数20

最大装模高度490mm

装模高度调节量200mm

2 压力机的方案对比和选择

2.1传动系统的对比和设计

把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定范围。以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。

2.1.1 确定滑块上加力点的数目及机构的运动分析

按连杆的数量来区分的,分一、二、四点压力衣。

(1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。

(3)四点:所有大小都大于2000mm。

本设计采用单点式。

1)曲柄滑块机构的选择

本次设计曲柄滑块机构类型是焦点正面安置(焦点正面安置,是指交接点B的在OB线上来回直线运动)。下图是运动关系计算简图

曲柄滑块机构是压力机采纳的错功能技工,也是大部分压力机所选用的。其运动简图中个点所代表的意义。

O 曲轴的旋转中心

A 连杆与曲柄的连结点

B 连杆与滑块的连结点

OA 曲柄半径

AB 连杆长度

从图中可以看出,当OA用一定的速度旋转时,B就可以用相对应的速度上下往复直线运动。

齿轮和滑块组成滑块机构。偏心齿轮相对于偏心心轴的颈部对应于曲柄半径并且具有恒定的偏心率。固定在芯轴上固定。芯轴上的颈部偏芯旋转,就是就回来柄旋转,连杆再使其滑块凹凸往返挪动。

结点正置的曲柄滑块机构

())cos cos (βαL R L R S +-+= (2-14)

而

L R α

βs i n s i n =

令 λ

=L R

则 αλβs i n s i n = 而

β

β2

s i n 1c o s -=

所以

αλβ22s i n 1c o s -= 代入式(1-13)整理得:

()()

?

?????--+-=αλλα22sin 111cos 1R S (2-15) 由于λ一般小于0.3,对于通用压力机,λ一般在0.1-0.2范围内,故式可进行

简化。根据二项式定理,取

α

λαλ2

222s i n 211s i n 1-≈-

代入式(2-14)整理得:

()()?

??

???-+-=αα2c o s 141c o s 1R S (2-16) 式中:S ——滑块行程,

α ——曲柄转角, R ——曲柄半径; L ——连杆长度

R S 20=

S 0——为滑块行程315mm ; 所以 mm 5.1572

31520===

S R 因为 λ

=L R ;其中取mm 1450=L ; 则

138.01450

200

==L R L =1450mm ,λ在0.1-0.2范围内,所以符合要求。

2.1.2 确定传动系统的布置方式 传动系统布置方式通过下面三个点讨论 (1)传动系统的安放位置

曲柄压力机的传动系统分为两种形式,上传动和下传动。上传动顾名思义就是把传动系统安放在操作台的上面。优点为:地基简单,安装和维修都很便利,造价低。上传动的缺陷是压力机由于机身重心高,所以运行时抖动,不够稳定。原下传动顾名思义就是把传动系统安放在操作台的下面。优点为:因为机身比较重心低,,抖动比较小,运转安稳。这样运动精度就会变高,提升工作质量;而且由于机身低,这样在一些车间不是很高的地方就可以使用。缺点是:地基复杂,安装和维修都很不便利,造价高。

从经济和普遍性思考,选择上传动。 (2)曲柄轴和传动轴的布置方式

曲柄轴和传动轴的安放形式有两种:一是垂直于压力机侧面的放置,二是平行于侧面的放置。

当采用垂直于侧面的放置方式时,会使受力点和支撑轴间的距离相比于平行于正面放置小很多,使曲轴和传动轴长度小,刚度会比较好。采用垂直于侧面的放置方式,就很好的解决了曲轴和传动轴的刚度问题。所以选择垂直于正面的放置方式。 (3)曲柄轴上齿轮的传动形式和安装部位

本次设计采纳单边齿轮传动的方式,相比于双边传动。主要考虑的是其造价和压力,因为本次设计是一种经济型压力机,采用双边传动要求比较高。再通过齿轮的工作环境和美观方面考虑,选择把齿轮放在机身内。

2.1.3 确定传动级数和各传动比的分配

根打据本次设打计的作参数王企鹅要求,传动级数选带我打器皮去的择三级传动。电动机选带我去的择转速为1460转/看后你分的电动机。

查阅资料文献确定各部分效率为: 偏就让他心齿轮滑动轴承效率 η4= 0.96 闭式圆柱齿轮传动效率 η3= 0.97 滚动轴承传动效率 η2= 0.99 V 带传动效率

η1= 0.96

1) 传动装置的总传动比

压力机滑块的转速:n ω =20r/min

总传动比:7320/1460/===ωn n i m 总 2) 分配各级传动比

查阅资料文献推荐传动比的范围,选V 带古传偶记动i 1= 3.25,一级古圆柱齿?轮传月动的传动比为:i 2 = 4.78;则二级突然齿轮u 传动比邮为:

7.45.15/73/213===i i i i 总 3) 计算传动装置的运动参数和动力参数 0轴——电动机轴:

kW 300==d P P 1460

0==m n n r/min m N 23.19614603095509550000?=?==n P T

1轴——高速轴:

8.2896.0300101=?==ηP P kW 2.44925

.31460

101===

i n n r/min m N 3.6122.4498

.2895509550111?=?==n P T

2轴——低速轴:

03.2697.099.08.283

3211212=??=??==ηηηP P P kw

98.9378

.42

.449212===

i n n r/min

m N 1.264598

.9303

.2695509550222?=?==n P T

3轴——偏心齿轮轴:

74.2496.099.003.265422323=??=??==ηηηP P P kw 207

.498.93323===

i n n r/min m N 4.1181320

74

.2495509550333?=?==n P T

将计算的数据和列表1-1:

表1-1运动和动力参数表

轴 名 参 数 0 轴

1 轴

2 轴

3 轴

转 速 (r / min ) 1460

449.2

93.98

20

输入功率

(kW) 30

28.8

26.03

24.74

输入转矩

(N.m)

196.23

612.3

2645.1

11813.4

传 动 比i 3.25 4.78 4.7

2.1.4 选择离合器和制动器的类型

本设计 加固传动级数抉择?三级传动,最后的一级选用偏欧尼心齿的轮传动,所以选用?浮动嵌块式摩?擦离合器和制7他动器,且装在大鄄皮带固元膏轮轴上。

(1) 离合器的选择 离合器所需要的扭矩:

η

βi M M q

l = (2-17)

式中:β——储备系数,取β =1.1~1.3;

M q ——偏心齿 轮所需要传递就兔兔的扭矩,M q =231636.35N·m ; i ——安装离合器? 的轴至偏IT 个i 心齿轮留个的传动比,i =22.5; η ——离合器至偏心齿轮固元膏之间的传动效率,对二级齿古轮传动取η

=0.94;

m N 28.1204794

.05.2235

.2316361.1?=??=

l M

由出次力文献?选取公称扭矩为M l =13200N·m 的浮动t8t 嵌语98余音合的器。

(2) 制动器的选择 制动器所需要的扭矩:

i

A

i J M zh t zh zh c zh

??ω=≥22

(2-18) 式中:A t ——制动器的摩擦功,A t =8118J ;

φzh ——制动器的制动角,应以偏心齿轮的转角来度量,φzh =50×л /1800=0.087; ωzh ——制动器轴的角速度,ωzh =3.14×449.2/30 =47r/s ; m N 1.41475

.22087.08118

?=?=

zh M

由资料文献选取公称扭矩为M zh =6180N·m 的浮动嵌一个欧陆制动器。

2.2电动机的选择

其功率为:

t

A

N m 1000=

(2-1) 式中:N m ——平均功率(kW );

A ——工作循环总能量(J ); t ——工作循环时间(S );

n

nC t 60

=

(2-2) 式中: n ——滑块行程次数(次/分);

C n ——行程利用系数,采用手工送料C n =0.65;

为了使飞轮尺寸不致过大,以及电动机安全运转等因素,故需将电动机的平

均功率 选得大些,即:

m kN N = (2-3)

式中:k ——为电动机选用功率与平均功率比值,一般为1.2~1.6,取k=1.2;

压力机一工作循环所消耗的能量A 为:7654321A A A A A A A A ++++++= (2-4)

(1)工作变形功A 1

由于压力机所运用的不同工艺,使其工件变形要做的功有差别,因而工件变形功为:

δ

g P A 7.01= (2-5)

其中δ通常取:

045.0δδ= (2-6)

式中:P g ——公称压力为N 1031503?; δ——切断厚度(m ); δ0——板料厚度(m )。

对于慢速压力机(两级及两级以上传动的压力机)

g P 4.00=δ (2-7) 故有:

J 2280010233150000315.0315.0301=???==δg P A (2)拉延垫工作功A 2

耗费的能量取决电于焊盘的拉力和互惠义务行偶程,依据资料,取压力好机额外力的1/6,相当于见到过是滑块佀行程的1/6,即:

36

61

61002S P S P A g g =?=

(2-8) 式中:S 0——滑块行程长度,S 0=0.315m 。

)J (2750036

10315.031503

2=??=

A (3)工作行程时由于曲柄滑块机构的摩擦所消耗的能量A 3 曲柄滑块机构所做的功可以用的公式表现:

180

3g

m

P m A παμ= (2-9)

式中:P m ——任务行程中平均就会变力(N );

N 1015751031505.05.033?=??==g m P P αg ——工作行程曲柄转角(度),公称压力角αP = αg =20 0; m μ——摩擦当量力臂(m ),m μ=26mm ; 故有:

(J)1420020103150026.00087.00087.033=????==g g p m A αμ (4)工作行程时由于压力机受力系统的弹性变形所消耗的能量A 4

当压力机在其路程上任务的时分,比如说机身与曲柄滑块机构被负载导致变形,当然是弹性形变,这样就会损耗能量。但是在这个冲程的过程当中,有一些弹性变形的能量反而可以转化为有用的能量,这样得出:

c g y P A 2

1

4=

(2-10) 式中:y c ——变形(m )。

1

n g

c C P y = (2-11)

C n1——刚度(kN/mm ),查找资料,取700 kN/mm 。 mm 5.4700

3150

==c y )J (7100105.41031502

1

334=????=

-A (5)压力机空程向下和空程向上时所消耗的能量A 5

冲压件的构造大小,外表的加工量和皮带的张力等,都决定着能量损失的多少。根据参考文献得:

(J )

150005=A (6)滑块停顿飞轮空转时所消耗的能量A 6

通用压力机飞轮空转时所消耗的能量:

)(1000166t t N A -= (2-12) 式中:N 6——压力机飞轮空转所需的功率,由参考文献[7]图7-7得N 6=3.5kW ;

t ——循环周期的时间(S); t 1——曲柄转一圈的时间(S)。 n

t 60

1= n

nC t 60

= )S (320

60

1==t )S (6.465

.02060

=?=t

故有:

)J (5720)36.4(5.310006=-??=A

(7)单次行程时,离合器接合所消耗的能量A 7 离合器接合时所消耗的能量:

A A 2.07= (2-13) (8)总功A

7654321A A A A A A A A ++++++=

A A 2.05600150007100142002750022800++++++=

)J (1150002

.0192200

=-=A 电动机功率:

(k W )256

.41000115000

1000=?==

t A N m )kw (30252.1=?==m kN N

通过查找手册(机械设计手册)对应数据,最后选择使用JR-72-4电动机;N e =30kw ,n e =1460r/min 。

第三章 主要零件的设计与校核

3.1 V 带和带轮设计

1)确定计算功率P ca

由参考文献查得工作情况系数K =1.2,故 36302.1=?==P K P A ca kW 2)选取窄V 带带型

根据P ca 、n 由参考文献确定选用SPA 型。 3)确定带轮基准直径

由参考文献取主动基准直径d d1=280mm 。 根据参考文献,从动轮基准直径d d2; 91028025.312=?==d d id d mm 按参考文献验算带的速度 39.211000

601460

2801000

601

1=???=

?=ππn d v d m/s<35m/s

带的速度合适。

4)确定窄V 带的基准直径和传动中心距

根据)()(7.021021d d d d d d a d d +<<+,初步确定中心距9000=a mm 。 根据参考文献计算带所需的基准长度 0

2

1212

0/

4)()(2

2a d d d d a L d d d d d -+

++

=π

??

????

?-++?+?=9004)280910()910280(29002π =3668.3mm

由参考文献选带的基准长度3550=d L mm 。 按参考文献计算实际中心距a

85.8402

3

.366835509002/

0=-+=-+=d d L L a a mm

取a=845mm 。 5)验算主动轮上的包角α1

由参考文献得 1201.1375.57845

280

9101805.57180121>=?--=?--

=a d d d d α 主动轮上的包角合适。 6)计算窄V 带的根数z 由参考文献知 L

ca

K K P P P z α)(00?+=

由n 1=1460r/min 、d d1=280mm 、i =3.25,查参考文献得: 15.80=P kW , 07.10=?P kW 查参考文献得K α=0.97,表8-2得K L =1.06,则 0.407

.191.0)07.115.8(36

=??+=z

取4=z 根。 7)计算预紧力0F 由参考文献知

20)15.2(500

qv K vz P F ca +-=α

查表得12.0=q kg/m ,故 37.422]4.2112.0)191

.05

.2(44.2136500[20=?+-???

=F N

8)计算作用在轴上的压轴力P F 由参考文献得

92.3144]2

1.137sin

37.42242[2sin 20=???==

α

zF F P N 3.2齿轮的设计

3.2.1概述

本设计采纳直齿轮作为压力机的传递动件,原因是如果采用斜齿轮的话,它会产生的轴向力是非常大的,导致偏心齿轮的方向发生变化,导致机器不能正常工作。所以选择直齿轮。

本设计采纳偏心齿轮来代替曲轴,优于曲轴有如下几点: (1) 偏心齿轮机构的受力状况较好,增加零件的使用寿命。

(2) 由于代替原来的曲轴,使其传动部分更加整体化,可采用封闭式结构 (3) 偏心齿轮比曲轴的成本更低,制作更简单。

综上述优点,所以采用偏心齿轮代替曲轴。 3.2.2 一级传动齿轮的设计 (1)确定齿轮精度等级及材料

1)材料选择::小齿轮材料为40cr(调质)硬度280HBS , 大齿轮材料为45钢(调质)硬度240HBS ;

2)精度由参考文献:压力机为通用机械,选取7级精度; 3)选取齿轮齿数为:181=Z 大齿轮齿数:04.861878.412=?==uZ Z ,取Z 2=86; (2)按齿面接触强度设计 按参考文献算得:

[]32

11123.2????

??±?≥H E t t Z u u d T k d σφ 确定公式内各计算数值 1)试选:K t =1.3;

2)小齿轮传递的转矩: T 1=7.5×105N.m 3)由参考文献选取齿宽系数:Φd =1;

4)由参考文献[查得材料的弹性影响系数:Z E =189.8MPa 1/2; 5)由参考文献按齿面硬度查得:

小齿轮的接触疲劳极限为σHlim1=600MPa ; 大齿轮的接触疲劳极限为σHlim2=550MPa ; 6)由参考文献[2]式(10-13)计算应力循环次数:

9111094.1)1530082(12.4496060?=??????==h jL n N 89210478.4/1094.1?=?=N

7)由参考文献查得接触疲劳寿命系数:k HN1 =0.92,k HN2 =0.97;

8)计算接触许用应力: 取失效概率为001,安全系数S=1; 由参考文献得:

[]MPa 5521

600

92.01

lim 11=?=

=S

k H HN H σσ []M P a 5.5331

550

97.02lim 22=?==S k H HN H σσ [][][]()1

2

542.8MPa 2

H H H σσσ+==

计算:

1)计算小齿轮分度圆直径d 1t :

[]mm 5.1135438.18978.478.51101.63.132.2132.232

5

32

11=??? ???????=???

? ??+??≥H E t t Z u u d T k d σφ

2)计算圆周速度: 11

3.14113.5449.2

2.67m/s 601000

601000

t d n v π????=

=

=??

3)计算齿宽b 及模数m n :

11113.5113.5m m

d t b d φ==?= 11113.5

6.31m m 18

t n d m Z =

== 2.25 2.25 6.3114.

n h m ==

?= 113.5

814.2

b h =

= 4)计算载荷系数k :

已知使用系数: K A =1;根据ν=2.67m/s ,7级精度;由参考文献查得动载系数 K v =1.1;

由参考文献查得K Hβ的计算公式为:

b d d k H 3221023.0)6.01(18.01.1-?+++=φφβ

414.112.1111023.01)16.01(18.01.1322=??+??++=-βH k

由参考文献查得: K Fβ=1.3; 由参考文献查得: K Hα= K Fα=1.2; 故载荷系数:

1 1.1 1.

2 1.414 1.866A v H H k k k k k αβ==???=

5)按实际的载荷系数校正所算的的分度圆直径由参考文献得: 3

311 1.866

113.5128mm 1.3

t t

k

d d k ==?= 6)计算模数m :

111287.1mm 18

d m Z =

== 故查参考文献取标准模数: m =14mm 。 (3)按齿根弯曲疲劳强度校核: t F a S a

F k F Y Y bm

σ=

确定公式内个计算数值:

1)5

1122 6.1109531N 128t T F d ??===

2)11128128mm d b d φ==?=

3)716.13.12.11.11=???==βαF F V A k k k k k

4)由参考文献查得小齿轮弯曲疲劳强度极限:σFE1=500MPa ,σFE2=380MPa ; 5)由参考文献查得弯曲疲劳寿命系数k FN1=0.85,k FN2=0.88; 6)许用弯曲应力:取S=1.4 []M P a 57.3034.1500

85.0111=?==S k FE FN F σσ []M P a 8.2384

.1380

88.0222=?==

S k FE FN F σσ 7)查取齿形系数由[1]表10-5查得Y Fa1=2.91,Y Fa2=2.18;Y sa1=1.53,Y sa2=1.79; []0146

7.057

.30353

.191.21

1

1=?=F Sa Fa Y Y σ

[]0163

4.086

.23879

.118.22

2

2=?=

F Sa Fa Y Y σ 比较可知 []MPa 86.238=F σ。

8)计算 代入数值得: []1.7295312.181.7935.7M P a 12814

t F a S a F F kFY Y bm σσ???=

==

()()12188614728mm 2

2

Z Z m a ++?=

==

则圆整后取a =730mm 。 2)计算大,小齿轮分度圆直径:

111814252mm d Z m ==?= 2287141218mm d Z m ==?=

3)计算齿轮宽度:11252252mm d b d φ==?= 圆整后取2252mm B =,mm 2571=B . 4)验算:

5

1122 6.1104841.3N 252

t T F d ??===

14841.3

19.21N /m m 100N /m m 252

A t k F b ?==< ,合适。

3.2.2偏心齿轮的设计

(1)确定齿轮精度等级及材料

1)材料选择:小齿轮材料为40cr(调质)硬度280HBS 大齿轮材料为40cr 调质)硬度280HBS 2)精度由参考文献:压力机为通用机械,选取7级精度;

3)选取齿轮齿数为:171=Z ,大齿轮齿数:9.79177.412=?==uZ Z ,取Z 2=80; (2)按齿面接触强度设计 按参考文献算得:

[]32

11123.2????

??±?≥H E t t Z u u d T k d σφ 确定公式内各计算数值 1)试选:K t =1.3;

2)小齿轮传递的转矩: T 1=2.6×106N.m ; 3)由参考文献选取齿宽系数:Φd =1;

4)由参考文献查得材料的弹性影响系数:Z E =189.8MPa 1/2; 5)由参考文献按齿面硬度查得:

小齿轮的接触疲劳极限为σHlim1=600MPa ; 大齿轮的接触疲劳极限为σHlim2=600MPa ; 6)由参考文献计算应力循环次数:

821104)1530082(198.936060?=??????==h jL n N 782106.87.4/104?=?=N

7)由参考文献查得接触疲劳寿命系数:k HN1 =0.96,k HN2 =0.98;

8)计算接触许用应力: 取失效概率为001,安全系数S=1; 由参考文献得:

[]MPa 5761

600

96.01

lim 11=?=

=S

k H HN H σσ []M P a 5881

600

98.02lim 22=?==S k H HN H σσ [][][]()1

2

582MPa 2H H H σσσ+==

计算: 1

)

计

算

小

齿

轮

分

度

圆

直

径

d 1t :

[]mm 03.1815828.1897.47.51106.23.132.2132.232

6

32

11=??? ???????=???

? ??+??≥H E t t Z u u d T k d σφ 2)计算圆周速度: 11

3.14181.0393.98

0.89m/s 601000

601000

t d n v π????=

=

=??

3)计算齿宽b 及模数m n :

11181181m

m d t b d φ==?= 11181

10.6mm 17

t n d m Z =

== 2.25 2.2510.623.

8n h m ==

?= 181

7.5923.85

b h =

= 4)计算载荷系数k :

已知使用系数: K A =1;根据ν=0.89m/s ,7级精度;由参考文献查得动载系数 K v =1.05;

由参考文献查得K Hβ的计算公式为:

b d d k H 3221023.0)6.01(18.01.1-?+++=φφβ

38.11.1881023.01)16.01(18.005.1322=??+??++=-βH k

由参考文献查得: K Fβ=1.28; 由参考文献查得: K Hα= K Fα=1.2; 故载荷系数:

1 1.05 1.

2 1.38 1.74A v H H k k k k k αβ==???=

5)按实际的载荷系数校正所算的的分度圆直径由参考文献得: 3

311 1.74

181199.5mm 1.3

t t

k

d d k ==?= 6)计算模数m :

11199.511.7mm 17

d m Z =

== 故查参考文献取标准模数: m =20mm 。 (3)按齿根弯曲疲劳强度校核: t F a S a

F k F Y Y bm

σ=

确定公式内个计算数值:

1)6

2122 2.61026065.2N 199.5t T F d ??===

2)11199.5199.5mm d b d φ==?=

3)61.128.12.105.11=???==βαF F V A k k k k k

4)由参考文献查得小齿轮弯曲疲劳强度极限:σFE1=500MPa ,σFE2=500MPa ; 5)由参考文献查得弯曲疲劳寿命系数k FN1=0.91,k FN2=0.91; 6)许用弯曲应力:取S=1.4 []M P a 3254.1500

91.0111=?==S k FE FN F σσ []M P a 3254

.1500

91.0222=?==

S k FE FN F σσ 7)查取齿形系数由参考文献查得Y Fa1=2.97,Y Fa2=2.19;Y sa1=1.52,Y sa2=1.785; []0138

9.032552

.197.21

1

1=?=F Sa Fa Y Y σ

[]0120

2.0325

785

.119.22

2

2=?=

F Sa Fa Y Y σ 比较可知 []Mpa 325=F σ。

8)计算 代入数值得:

[]1.6126065.22.191.78541.1M P a 199.520

t F a S a F F kFY Y bm σσ???=

==

()()12178020970mm 2

2

Z Z m a ++?=

==

2)计算大,小齿轮分度圆直径:

111720340mm d Z m ==?= 2280201600mm d Z m ==?=

3)计算齿轮宽度:11340340mm d b d φ==?= 圆整后取2340mm B =,mm 3451=B 。 4)验算:

6

1122 2.61015294.1N 340

t T F d ??===

115294.144.98N /m m 100N /m m 340

A t k F b ?==< ,合适。

3.3轴的设计

3.3.1 大皮带轮轴的设计 (1)确定轴的直径

开始设计时,可按扭矩预选传动轴的直径,由参考文献[7]式(5-5)有:

3

]

[2.0τn

M d = (3-1) 式中:M n ——作用在轴上的最大扭矩(N·m ),M n =13200 N·m ; [τ]——许用剪应力,参考文献取如下值: 45钢调质 [τ]=500×105Pa

mm 109m 109.010

5002.013200

3

5

==??=d 输出轴受扭最大处的直径为安装离合器处,试取d =110mm ;轴的设计及校核见图3-1和图3-2。

图3-1 大皮带轮轴

图3-2 轴的载荷分析图

(2)轴的强度校核

截面C是轴的不安全面,从结构图和扭矩看出。截面C处计算的M H、M V及M 的值列于下表:

危险截面载荷参数

载荷水平面H垂直面V

支反力F F NH1=3193.74N

F NH2=1663.40N F NV1= -219.22N F NV2=1596.29N

弯矩M M H=0 M V1= -50420.6N·mm

M V2= 798145N·mm

总弯矩M1=0,M2=799736N·mm

扭矩T T3=13200000 N·mm

进行验算时,一般只验算危险截面C的强度,可根据参考文献及上表中的数值,轴的计算应力:

10吨螺杆压力机设计说明书

(1)拉紧螺栓直径: 拉紧螺栓直径决定于机身的预紧力。机身预紧力通常根据压力机的公称压力及其结构形式确定。拉紧螺栓一般采用45号钢制造。 当采用正火处理的45号钢时,对于组合机身的拉紧螺栓直径d 可按以下经验公式计算,然后根据标准直径圆 初步选定。 d =式中 g p ——压力机公称压力(KN)。 对于整体机身,可取预紧力为(0.7~1.0) g p ,但是在目前实际设计时也有人取和机身同样大小的预紧力。 拉紧螺栓两端通常采用45锯齿形螺纹,其牙型与基本尺寸分别见标准,螺母采用圆螺母。当拉紧螺栓的直径确定后,两端螺纹和螺母可以按标准表(见设计手册)选取。 (2)立柱断面尺寸 立柱最小断面积按下面这个公式选取: [] min 2G P F γ= σ; P γ——预压力,通常可取P γ=(1.2~1.5)g p ; G σ——许用应力,可近似取40~60MPa (3)机身高度的确定 机身的高度可按下式确定: H=h+S+L+H1+A+H2+H3+H4; 式中h ——最大装模高度; S ——压力机行程长度; L ——连杆长度;

H1——滑块底面与连杆小头中心线的距离; A+H2——偏心轴心与上横梁顶面的距离; H3——楔形工作台的高度; H4——底座的高度; 封闭高度采用偏心压力销或偏心套调整的压力机,在计算机身高度时,不应计人H3。 (4)底座尺寸和底座与基础接触面积 底座后面尺寸可近似按以下经验公式决定: E=T+2/3D; 式中T——机身中心线至传动轴支座孔中心线的距离; D——飞轮直径(mm)。 机身底座与基础接触面积按下式确定; P=mg/p; 式中 m——压力机质量; g——重力加速度; p——机身底座与基础接触面的单位压力,一般可取0.7~0.8MPa。 4.4 机身机架的选用、受力及强度的校核 本课题选用的机身为三梁四柱式机身,机身结构简图如下图4-1所示 1-横梁 2-移动横梁 3-立柱 4-工作台 图4-1 机身结构简图 整体机身框架力的传递由上图可以看出上下横梁和立柱交界内转角处为危险区域,并为受拉状态,所以在设计的时候应该保证以下几点原则。 (1)应使力的传递距离最短。 (2)结构布置和材料分配应考虑力的传递路线。

100吨压力机设计

100吨压力机设计 摘要:压力机是机械制造业的一种基础设备,其应用涉及到国民经济的各个领域。长期以来,压力机的设计一直以整体为单位进行,设计周期较长,随着市场竞争的日益激烈,要求缩短产品设计周期,从而快速响应市场需求。模块化设计作为一种先进设计技术,它以模块为基础为企业建立一套能够进行快速产品开发、制造,且易于产品装配、维修和回收的模块化设计系统。……………………………… ……………… 关键词:压力机;机械设计;液压系统;性能特点 Abstract:Press is a basic mechanical manufacturing equipment, its application in various fields related to the national economy. A long time, the press has been designed as a unit to carry out the overall design cycle longer; However, with increasingly intense market competition, the requirements to shorten the product design cycle, thus respond quickly to market demand. Designed as an advanced modular design techniques, it is based on modules for the enterprise can set up a rapid product development, manufacturing, and easy product assembly, repair and recovery of the modular design system. Hydraulic press to produce a single, low-volume-based, modular design can solve the product varieties, specifications and design and manufacturing cycle and the contradiction between the cost of production. Keywords:Press; mechanical design; hydraulic system; performance characteristics

小型压力机液压系统设计

小型压力机液压系 统设计

另附CAD系统原理与装配图如有需要发电邮至w 可是不保证及时回信一般3~5天收信一次 目录 一液压系统原理设计 (1) 1 工况分析 (1) 2拟定液压系统原理图 (4) 二液压缸的设计与计算 (6) 1 液压缸主要尺寸的确定 (6) 2 液压缸的设计 (7) 三液压系统计算与选择液压元件 (10) 1 计算在各工作阶段液压缸所需的流量 (10) 2 确定液压泵的流量,压力和选择泵的规格 (10) 3 液压阀的选择 (12) 4 确定管道尺寸 2 液压缸的设计 (12) 5 液压油箱容积的确定 (12) 6 液压系统的验算 (12) 7 系统的温升验算 (15) 8 联接螺栓强度计算 (16) 四设计心得 (17) 五参考文献 (17)

一液压系统原理设计 1 工况分析 设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。快速往返速度为3m/min,加压速度为40-250mm/min,压制力为300000N,运动部件总重力为25000N,工作行程400mm,油缸垂直安装,设计压力机的液压传动系统。 液压缸所受外负载F包括五种类型,即: F= F压 + F磨 +F惯+F密+G 式中: F压-工作负载,对于液压机来说,即为压制力; F惯-运动部件速度变化时的惯性负载; F磨-导轨摩擦阻力负载,启动时为静摩擦阻力。液压缸垂直安装,摩擦力相对于运动部件自重,可忽略不计; F密-由于液压缸密封所造成的运动阻力; G- 运动部件自重。 液压缸各种外负载值 1) 工作负载: 液压机压制力F压=300000N 2) 惯性负载:

热模锻压力机设计说明书

热模锻压力机设计说明书 课程名称:现代设计 学院:机械工程学院 专业:机自 姓名:苏军 学号:1008030355 年级:机自107 班 任课教师:何玲 20013年 11 月20 日 设计任务书 小组成员:丁万飞韦晓光苏军王清鹤指导教师:何玲 一.题目:设计连杆式热模锻压力机。压力机工作平稳,其中热模锻压力机由一般规模厂中小批量生产。

热模锻压力机传动系统简图 二.设计内容: 一)设计计算 1.传动零件的设计; 2.轴的设计; 二)图纸的绘制 热模锻压力机装配图绘制;零件图绘制 三)编写课程设计说明书 内容包括:目录、设计题目、设计内容、终结、参考文献。 三.设计要求 热模锻压力机装配图1张(A1)。 2、零件图一张(A4) 3、详细设计计算说明书1份(含标准封面、正文并装订)。 目录 一、设计说明 (1) 二、轴设计…………………………………………………………

1.偏心轴设计…………………………………………………… 2.细长轴设计…………………………………………………… 三、连杆设计……………………………………………………… 四、齿轮设计……………………………………………………… 五、设计优缺点分析……………………………………………… 六、终结…………………………………………………………… 七、参考文献……………………………………………………… 一、设计说明 热模锻压力机在汽车、拖拉机、内燃机、船舶、航空、矿山机械、石油机械、五金工具等制造业中,用于进行成批大量的黑色和有色金属的模锻和精整锻件,

锻造出的锻件精度高,材料的利用率高,生产率高,易于实现自动化,对工人的操作技术要求低,噪声和振动小等优点。设计一个连杆式两级传动热模锻压力机。 二、轴设计 1.偏心轴 轴总长d=1000mm 偏心轴效果图 2.细长轴 轴总长d=1000mm 细长轴效果图 三、连杆设计

200t液压压力机设计分析

单缸液压压力机(200t)设计 摘要 液压机是一种利用液体压力能来传递能量,以实现各种压力加工工艺的机器。通过对液压机的特点及分类的分析,确定了本课题的主要设计内容。在确定了液压机初步设计方案后,决定采用传统理论方法对其设计、计算、强度校核,采用AutoCAD设计软件对上横梁、下横梁、活动横梁、液压缸、立柱、机身结构进行了工程绘图,确定其液压系统的设计方案,给出了液压系统的工作说明书,并对其进行了可行性分析,最后对整个设计进行系统分析,得出切实可行的方案。

Abstract Hydraulic-press is a machine which come to manufacture through using hydraulic press . By analyzing the hydraulic-press machine, this main content of the article was determined. After determining the preliminary design plan of the hydraulic-press machine, the traditional methods was used to design and examination the body of hydraulic-press machine .The 2D and 3D graph about the top-beam, lower-beam, active beam, goes against the cylinder, the column, the final assembly drawing were draw by using the software of AutoCAD. At the same time, producing the manual of the hydraulic system, and analyzing the feasibility of it. Finally, a total analysis to the whole design was done, and the result that the whole design was feasible. Keywords Hydraulic press Hydraulic cylinder Body of structure Hydraulic system

液压传动课程压力机液压系统设计

安徽建筑工业学院 液压传动 设计说明书 设计题目压力机液压系统设计 机电工程学院班 设计者 2010 年 4 月 10 日 液压传动任务书 1. 液压系统用途(包括工作环境和工作条件)及主要参数: 单缸压力机液压系统,工作循环:低压下行→高压下行→保压→低压回程→上限停止。自动化程度为半自动,液压缸垂直安装。 最大压制力:20×106N;最大回程力:4×104N;低压下行速度:25mm/s;高压下行速度:1mm/s;低压回程速度:25mm/s;工作行程:300mm;液压缸机械效率。 2. 执行元件类型:液压缸 3. 液压系统名称:压力机液压系统。 设计内容

1. 拟订液压系统原理图; 2. 选择系统所选用的液压元件及辅件; 3. 设计液压缸; 4. 验算液压系统性能; 5. 编写上述1、2、3和4的计算说明书。 压力机液压系统设计 1 压力机的功能 液压机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。它常用于压制工 艺和压制成形工艺,如:锻压、冲压、冷挤、校直、弯曲、翻边、薄板拉深、粉末冶金、压装等等。 液压机有多种型号规格,其压制力从几十吨到上万吨。用乳化液作介质的液压机,被称作水压机,产生的压制力很大,多用于重型机械厂和造船厂等。用石油型液压油图液压机外形图 1-充液筒;2-上横梁;3-上液压缸;4-上滑块;5-立柱;6-下滑块;7-下液压缸;8-电气操纵箱;9-动力机构

做介质的液压机被称作油压机,产生的压制力较水压机小,在许多工业部门得到广泛应用。 液压机多为立式,其中以四柱式液压机的结构布局最为典型,应用也最广泛。图所示为液压机外形图,它主要由充液筒、上横梁2、上液压缸3、上滑块4、立柱5、下滑块6、下液压缸7等零部件组成。这种液压机有4个立柱,在4个立柱之间安置上、下两个液压缸3和7。上液压缸驱动上滑块4,下液压缸驱动下滑块6。为了满足大多数压制工艺的要求,上滑块应能实现快速下行→慢速加压→保压延时→快速返回→原位停止的自动工作循环。下滑块应能实现向上顶出→停留→向下退回→原位停止的工作循环。上下滑块的运动依次进行,不能同时动作。 2 压力机液压系统设计要求 设计一台压制柴油机曲轴轴瓦的液压机的液压系统。 轴瓦毛坯为:长×宽×厚= 365 mm×92 mm×7.5 mm的钢板,材料为08Al,并涂有轴承合金;压制成内径为Φ220 mm的半圆形轴瓦。 液压机压头的上下运动由主液压缸驱动,顶出液压缸用来顶出工件。其工作循环为:主缸快速空程下行慢速下压快速回程静止顶出缸顶出顶出缸回程。 液压机的结构形式为四柱单缸液压机。

机械毕业设计(论文)-螺旋压力机设计

本科毕业设计论文题目螺旋压力机设计

毕业任务书 一、题目: 螺旋压力机设计 二、指导思想和目的要求: 毕业设计是学生在校期间进行最后一次理论结合实际的较全面和基本的训练,是对几年来所学知识的系统运用和检验,也是走向工作岗位之前的最后一次的过渡性练兵。 通过这次毕业设计要求达到以下基本目的: 1)巩固、加强、扩大和提高以往所学的有关基础理论和专业知识。 2)培养学生综合运用所学的知识以解决实际工程问题的独立工作能力,并初步掌握机械装备或部件设计的思想、设计程序、设计原则、步骤和方法。 3)培养学生使用有关设计规范、手册、参考文献以及分析计算、绘图和编写设计说明书等项能力的基本技能训练。 对本次毕业设计的基本要求是: 1)设计者应在规定时间内圆满完成要求的设计内容。设计成果包括:设计说明书一份(按规范格式,不少于1.5万字),设计图纸一套(文本版+电子版,不少于2张A0,鼓励用三维软件建模和装配并生成二维图纸);另外还应翻译与课题有关的外文资料,译文字数不少于5000字。 2)设计者必须充分重视和熟悉原始资料,明确设计任务,在学习和参考他人经验的基础上,发挥独立思考能力,创造性地完成设计任务;合理利用标准零件和标准部件,非标准件应满足工艺性好、操作方便、使用安全等要求,降低成本提高效益;绘制图纸应符合国家标准,各项技术要求和尺寸标注应符合规范,说明书论述要充分,层次清楚,文字简洁,计算步骤正确。 三、主要技术指标

设计一个龙门式小型螺旋压力机,主要用于机修车间压力校正、压力装拆等。主要技术要求如下: 1)最大输出压力为30kg。 2)压力机压头行程为350mm,运动速度为0.3m/min。 3)压力机内可放置物体高度为400mm,直径400mm。 4)压力机工作间歇工作100000h。 四、进度和要求: 1. 熟悉题目背景、查阅相关资料、复习有关知识;查找与课题相关的英文资料并翻译成中文;完成开题报告。寒假 2.总体方案设计:拟定总体布局,选择原动机类型,设计传动方案;尽可能绘制总体方案示图;第1-2 周 3.确定主要技术参数:进行运动和动力参数计算,确定原动机型号; 第 3-4 周 4.绘制总体装配草图,并对重要零件(如轴、轴承等)进行工作能力校核; 第5-6 周 5.绘制传动部件装配图(鼓励用三维软件);第7-8 周 6.绘制非标准件零件图(鼓励用三维软件);第9-11周 7.撰写说明书初稿;第12-13周 8.修改说明书,准备答辩。第 14 周 五、主要参考书及参考资料

液压压力机设计

毕业设计(论文)开题报告 题目: 35吨液压压力机设计 学生姓名:学号: 专业:机械设计制造及其自动化 指导教师: 2014 年4月8日

1文献综述 1.1液压压力机的发展与研究现状 压力机的发展历史只有100年。压力机是伴随着工业革命的的进行而开始发展的,蒸汽机的出现开创了工业革命的时代,传统的锻造工艺和设备逐渐不能满足当时的要求。因此在1839年,第一台蒸汽锤出现了。此后伴随着机械制造业的迅速发展,锻件的尺寸也越来越越大,锻锤做到百吨以上,即笨重又不方便。在1859-1861年维也纳铁路工厂就有了第一批用于金属加工的7000KN、10000KN和12000KN的液压机,1884年英国罗切斯特首先使用了锻造钢锤用的锻造液压机,它与锻锤相比具有很好的优点,因此发展很快,在1887-1888年制造了一系列锻造液压机,其中包括一台40000KN的大型水压机,1893年建造了当时最大的12000KN的锻造水压机。在第二次世界大战后,为了迅速发展航空业。美国在1955年左右先后制造了两台31500KN和45000KN大型模锻水压机。 近二十年来,世界各国在锻造操作机与锻造液压机联动机组,大型模锻液压机,挤压机等各种液压机方面又有了许多新的发展,自动测量和自动控制的新技术在液压机上得到了广泛的应用,机械化和自动化程度有了很大的提高。再来看一下我国的情况,在解放前,我国属于半殖民地半封建社会的国家,没有独立的工业体系,也根本没有液压机的制造工业,只有一些修配用的小型液压机。解放后我国迅速建立独立自主的完整的工业体系,同时仿造并自行设计各种液压机,同时也建立了一批这方面的科研队伍。到了六十年代,我国先后成套设计并制造了一些重型液压机,其中有300000KN的有色金属模锻水压机,120000KN有色金属挤压水压机等。特别是近十年来,又有了一些新的发展。比如,设计并制造了一批较先进的锻造水压机,并已向国外出口,与此相应的,我国也陆续制造了各种液压机的系列及零部件标准。但是,我们也应清楚地意识到我们与发达国家相比还有很大的差距,还不能满足国民经济和国防建设的需要。许多先进的设备和大型机仍需进口,目前应充分发挥我们的优势,加强我国在这方面的竞争力,这不仅是有助于我们从制造业大国向制造业强国的转变也是国家安全的需要。 1.2 液压压力机的应用 作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用[1]。与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构

压力机液压系统的电气控制设计

湖南工业大学科技学院 机床电气控制技术 课程设计 资料袋 科技学院学院(系、部) 2011 ~ 2012 学年第二学期课程名称机床电气控制技术指导教师孙晓职称副教授 学生姓名周希专业班级机械设计班级 0901 学号 题目压力机液压系统的电气控制设计 成绩起止日期 2012 年月日~ 2012 年月日 目录清单

课程设计任务书 2011—2012学年第二学期 科技学院学院(系、部)机械设计制造及其自动化专业机设0901 班级课程名称:机床电气控制技术 设计题目:压力机液压系统的电气控制设计 完成期限:自 2012 年月日至 2012 年月日共 1 周 指导教师(签字): 2012年 6 月 17 日 系(教研室)主任(签字): 2012年 6 月 17 日

机床电气控制技术 设计说明书 压力机液压系统的电气控制设计起止日期:2012 年月日至2012 年月日学生姓名周希 班级机设0901 学号0912110127 成绩 指导教师(签字) 湖南工业大学科技学院(部) 2012年月日

目录 一、课程设计的内容与要求 (1) 1.1课程设计对象简介 (1) 1.2压力机结构及工作要求 (1) 1.3液压系统工作原理及控制要求 (2) 1.4课程设计的任务 (4) 二、电气控制电路设计 (5) 2.1继电器-接触器电气控制电路的设计 (5) 2.2继电器-接触器电气控制电路图分析及介绍 (5) 2.3选择电气元件 (9) 三、压力机的可编程控制器系统的设计 (10) 3.1可编程控制器控制系统设计的基本原则 (10) 3.2可编程控制器系统的设计 (10) 四、设计体会与总结 (15) 五、参考资料 (16)

伺服曲柄压力机设计说明书

伺服曲柄压力机设计计算 目录 0引言 1 伺服曲柄压力机技术参数 2伺服曲柄压力机原理与性能设计分析 3 伺服曲柄压力机工艺曲线设计分析 4 伺服曲柄压力机负载曲线设计分析 5 伺服曲柄压力机电机功率设计分析 6 伺服曲柄压力机传动机构设计 7 伺服曲柄压力机工作机构设计 0 引言 金属的锻压加工大量采用曲柄压力机,也称为冲床,据不完全统计,我国在用的曲柄压力机冲床数量高达数百万台。目前,锻压生产所用曲柄压力机由高转差率的电动机驱动,由刚性离合器和摩擦离合器控制,存在安全性差、能耗高、故障率高的缺陷。 高转差率电动机的效率低于GB18613-2012《中小型三相异步电动机能效限定值及能效等级》,从2012年9月1日起被强制淘汰,选用高能效的电动机成为压力机换代升级的首要目标。 “开关磁阻电机系统是一种机电一体化节能型调速电机系统。它由开关磁阻电动机、功率变换器及控制器组成。同传统的直流及交流电机调速系统比较,具有以下优点:电机结构坚固、制造成本低;效率高,不仅在额定输出状态下,而且在宽广的调

速范围内也能保持高效率运行;一般系统效率达80%以上;启动转矩大、启动电流小;制动性能好,能实现再生制动,节约电能效果显著;系统调控性能好,四象限控制灵活;具有无刷结构,适合于在高粉尘、高速、易燃易爆等恶劣环境下运行;可以在各行各业应用。”(摘自《中华人民共和国国家发展和改革委员会中华人民共和国科学技术部国家环境保护总局公告2005年第65号》)采用节能的开关磁阻电机替代高耗能的传统电机成为企业节能的发展方向。 目前,国外的伺服压力机技术采用永磁伺服技术,抗冲击性能不好,可靠性低、成本高,没有形成对传统压力机的全面替代。 1999年以来,由山东科汇电力自动化有限公司研发生产的开关磁阻伺服系统,在压力机领域获得广泛应用。在山东理工大学赵婷婷教授的技术支持下,开关磁阻伺服压力机分别在青岛益友锻压机械有限公司、扬力集团等单位进行了研制,各吨位系列的开关磁阻伺服压力机相继诞生,并开始投入批量生产。实际应用证明,与现有压力机比较,开关磁阻伺服压力机的优势明显、特点突出,特别是高效节能、智能数控自动化与高可靠性的独特优势,受到广大用户的积极响应,并获得一致好评。 淄博市能源监测部门的监测,给出了开关磁阻伺服螺旋压力机比摩擦式螺旋压力机节能67.86%的结果(引自《淄博市能源监测中心检测报告》编号J1010138),由此,当地政府颁布文件,用节能数控压力机强制淘汰摩擦压力机(引自淄经信节字

J31-250型曲柄压力机设计

毕业设计说明书毕业设计题目: J31-250型曲柄压力机设计

摘要 锻压机械在工业中占有极其重要的地位,广泛应用于几乎所有的工业部门,如机械、电子、国防等。然而,在锻压机械中,又以曲柄压力机最多,占一半以上。 曲柄压力机是以曲柄滑块机构作为运动机构,依靠机械传动将电动机的运动和能量传给工作机构,通过滑块给模具施加力,从而使毛坯产生变形。 本次设计为J31-250型闭式单点压力机,参照国内现有相关型号压力机,进行了2500KN机械压力机主要工作系统设计。设计分三步进行:首先,拟定总传动方案;其次,设计主要零部件;最后,进行经济评估。 本设计中主要包括以下设计部分:曲柄滑块机构的设计计算、传动系统的设计计算、离合器和制动器的设计计算、电动机的选择和飞轮的设计以及支撑附属装置的设计。 本次设计方案均采用同类设计中最新的零件类型及布置方式。通过离合器和制动器进行气动连锁控制。用电动机调节连杆的长度来达到调节装模高度的目的,以适应不同高度的模具。采用四面调节导轨,提高了压力机的精度,并装有过载保护装置、滑块平衡装置等,使机器更加安全、可靠。 关键词:锻压机械;曲柄滑块机构;闭式单点压力机

Abstract Forge and press machine is very important in industry,it is used in almost any induetry department,such as machine,electron,national defense and so on.It is crank forge and press machine that is most important in forge and press machine. Crank press machine uses crank slide block mechanism as working mechanism,machine driving system passes the movement and energy of electromotor to working mechanism, bringing forge to the die by slide block,in order to let roughcast engender transmutation. In this paper,the subject is the J31-250 closed-single punching machine,it is designed in accordance with the related machine now and designed the working system of 2500KN punching machine.The design has been done through three steps: firstly,draw up total transmission; secondly, design each part; at last, economy estimation. In this paper, the design mainly consists of some parts: crank slide mechanism, gear deriving system, clutch and detent, electromotor and flywheel, supporting and appertain equipment. The design program used the new parts type and arrangement. The machine works by the control of the frictional clutch and detent. Electromotor drives the link screw to fit the diffent height of die. Using four-side regulative guider, improves the precision of the punching machine. The machine has installed over loading protector, slide block balance equipment, pledging the machine work safety and dependable. Keyword: forge and press machine ;crank slide block mechanism ;closed-single press machine

压力机液压系统.doc

目录 一液压系统原理设计 (1) 1 工况分析 (1) 2拟定液压系统原理图 (4) 二液压缸的设计与计算 (6) 1 液压缸主要尺寸的确定 (6) 2 液压缸的设计 (7) 三液压系统计算与选择液压元件 (10) 1 计算在各工作阶段液压缸所需的流量 (10) 2 确定液压泵的流量,压力和选择泵的规格 (10) 3 液压阀的选择 (12) 4 确定管道尺寸 2 液压缸的设计 (12) 5 液压油箱容积的确定 (12) 6 液压系统的验算 (12) 7 系统的温升验算 (15) 8 联接螺栓强度计算 (16) 四设计心得 (17) 五参考文献 (17)

一 液压系统原理设计 1 工况分析 设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。快速往返速度为3m /min ,加压速度为40-250mm /min ,压制力为300000N ,运动部件总重力为25000N ,工作行程400mm ,油缸垂直安装,设计压力机的液压传动系统。 液压缸所受外负载F 包括五种类型,即: F= F 压 + F 磨 +F 惯+F 密+G 式中: F 压-工作负载,对于液压机来说,即为压制力; F 惯-运动部件速度变化时的惯性负载; F 磨-导轨摩擦阻力负载,启动时为静摩擦阻力。液压缸垂直安装,摩擦力 相对于运动部件自重,可忽略不计; F 密-由于液压缸密封所造成的运动阻力; G - 运动部件自重。 液压缸各种外负载值 1) 工作负载: 液压机压制力F 压=300000N 2) 惯性负载: N t g V G F 20.255103 .08.93 25000≈??=??= 惯 3) 运动部件自重: G =25000N 4) 密封阻力 F 密=0.1F (F 为总的负载) 5) 摩擦力 液压缸垂直安装,摩擦力较小,可忽略不计。

哈工大-液压大作业-压力机液压系统设计

哈尔滨工业大学 液压传动大作业 设计说明书 设计题目压力机液压系统设计机电工程学院 1308XXX 班 设计者 XXX 201X 年XX 月 XX 日 流体控制及自动化系 哈尔滨工业大学

液压传动大作业任务书 学生姓名 XXXX 班号 1308XXX 学号 11308XXXXX 设计题目压力机液压系统 1. 液压系统用途(包括工作环境和工作条件)及主要参数: 单缸压力机液压系统,工作循环:低压下行→高压下行→保压→低压回程→上限停止。自动化程度为半自动,液压缸垂直安装。 最大压制力:380×104N;最大回程力:76×104N;低压下行速度:40mm/s;高压下行速度:3mm/s;低压回程速度:40mm/s;工作行程:600mm。 2. 执行元件类型:液压缸 3. 液压系统名称:压力机液压系统。 设计内容 1. 拟订液压系统原理图; 2. 选择系统所选用的液压元件及辅件; 3. 设计液压缸; 4. 验算液压系统性能; 5. 编写上述1、2、3和4的计算说明书。 指导教师签字 教研室主任签字

年月日签发 一、工况分析 1.主液压缸 (1)负载 压制力:压制时工作负载可区分为两个阶段。第一阶段负载力缓慢地线性增加,达到最大压制力的10%左右,其上升规律也近似于线性,其行程为90 mm(压制总行程为110 mm)第二阶段负载力迅速线性增加到最大压制力×106 N,其行程为20 mm。 回程力(压头离开工件时的力):一般冲压液压机的压制力与回程力之比为5~10,本压力机取为5,故回程力为F h= ×105 N。 因移动件质量未知,参考其他液压机取移动件(包括活塞、活动横梁及上模)质量=3000 kg。 (2)行程及速度 快速空程下行:行程S l = 490 mm,速度v1=40 mm/s; 工作下压:行程S2 = 110 mm,速度v2=3 mm/s。 快速回程:行程S3 = 600 mm,速度v3=40 mm/s。 2.顶出液压缸 (1)负载:顶出力(顶出开始阶段)F d=×105 N,回程力F dh= 2×105 N。 (2)行程及速度;行程L4 = 120 mm,顶出行程速度v4=40 mm/s,回程速度v5=120 mm/s。 液压缸采用V型密封圈,其机械效率ηcm=。压头起动、制动时间: s。 设计要求。本机属于中小型柱式液压机,有较广泛的通用性,除了能进行本例所述的压制工作外,还能进行冲孔、弯曲、较正、压装及冲压成型等工作。对该机有如下性能要求: (1)为了适应批量生产的需要应具有较高的生产率,故要求本机有较高的空程和回程速度。 (2)除上液压缸外还有顶出缸。顶出缸除用以顶出工件外,还在其他工艺过程中应用。主缸和顶出缸应不能同时动作,以防出现该动作事故。 (3)为了降低液压泵的容量,主缸空程下行的快速行程方式采用自重快速下行。因此本机设有高位充液筒(高位油箱),在移动件快速空程下行时,主缸上部形成负压,充液筒中的油液能吸入主缸,以补充液压泵流量之不足。 (4)主缸和顶出缸的压力能够调节,压力能方便地进行测量。 (5)能进行保压压制。

曲柄压力机构说明书ls

辽宁工程技术大学 课程设计 题目:曲柄压力机构设计 班级:机械10-5 姓名: 指导教师: 完成日期:2014年1月13日

一、设计题目 曲柄压力机构设计 二、原始资料 (1) 被加工零件的零件图(草图) 1张 (2) 生产类型:中批或大批大量生产 三、上交材料 (1) 被加工工件的零件图 1张 (2) 毛坯图 1张 (3) 机械加工工艺过程综合卡片 1张 (4) 与所设计夹具对应那道工序的工序卡片 1张 (4) 夹具装配图 1张 (5) 夹具体零件图 1张 (6) 课程设计说明书(5000字左右) 1份 四、进度安排(参考) (1) 熟悉零件,画零件图 2天 (2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片 5天 (3) 工艺装备设计(画夹具装配图及夹具体图) 9天 (4) 编写说明书 3天 (5) 准备及答辩 2天 五、指导教师评语 成绩: 指导教师 日期

摘要 本设计研究的课题是锻压设备的一种:曲柄压力机,这种机械在我国的制造产业中占有重要地位。我的课题是曲柄压力机拐轴机构的设计,从确定压力机的参数开始,选择电动机。首先进行了曲柄压力原理方案设计,知道曲柄压力机的偏心原理是通过在曲拐轴的曲拐颈上加一个偏心套来实现偏心,通过调节套与法兰连接,再与螺钉连接来锁紧偏心装置,对偏心机构进行了运动分析和受力分析,深入理解机构的偏心原理,进行了传动方案设计,并确定为由V带传动和圆柱斜齿轮传动组成的二级传动,传动系统将电动机的旋转运动转化为滑快的直线运动。通过二级传动把机械能传到了偏心机构上的曲拐颈上,从而控制滑快的往复运动使零件冲压成型,得到所需的零件,根据相关经验公式计算拐轴的经验尺寸,并对拐轴进行了校核,以满足运动要求,整个压力机的运动会产生摩擦,造成对零件的磨损,为了提高压力机的寿命,研究了手动稠油泵对机构进行润滑,延长了机械的寿命,达到了毕业设计的目的。 关键词:设计,压力机,曲拐轴,偏心原理,润滑

小型压力机液压系统设计

另附CAD系统原理与装配图但是不保证及时回信一般3~5天收信一次 目录 一液压系统原理设计 (1) 1 工况分析 (1) 2拟定液压系统原理图 (4) 二液压缸的设计与计算 (6) 1 液压缸主要尺寸的确定 (6) 2 液压缸的设计 (7) 三液压系统计算与选择液压元件 (10) 1 计算在各工作阶段液压缸所需的流量 (10) 2 确定液压泵的流量,压力和选择泵的规格 (10) 3 液压阀的选择 (12) 4 确定管道尺寸 2 液压缸的设计 (12) 5 液压油箱容积的确定 (12) 6 液压系统的验算 (12) 7 系统的温升验算 (15) 8 联接螺栓强度计算 (16) 四设计心得 (17) 五参考文献 (17)

一 液压系统原理设计 1 工况分析 设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。快速往返速度为3m /min ,加压速度为40-250mm /min ,压制力为300000N ,运动部件总重力为25000N ,工作行程400mm ,油缸垂直安装,设计压力机的液压传动系统。 液压缸所受外负载F 包括五种类型,即: F= F 压 + F 磨 +F 惯+F 密+G 式中: F 压-工作负载,对于液压机来说,即为压制力; F 惯-运动部件速度变化时的惯性负载; F 磨-导轨摩擦阻力负载,启动时为静摩擦阻力。液压缸垂直安装,摩擦力 相对于运动部件自重,可忽略不计; F 密-由于液压缸密封所造成的运动阻力; G - 运动部件自重。 液压缸各种外负载值 1) 工作负载: 液压机压制力F 压=300000N 2) 惯性负载: N t g V G F 20.255103 .08.93 25000≈??=??= 惯 3) 运动部件自重: G =25000N 4) 密封阻力 F 密=(F 为总的负载) 5) 摩擦力 液压缸垂直安装,摩擦力较小,可忽略不计。

曲柄压力机的设计

1 压力机概述 1.1 压力机的工作原理及构件 锻压设备在其生产中有很大的地位。有成本低、质量高、效率好、用途广泛的特点。所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。占比可以达到30%~40%。而其中曲柄压力机是使用最多的。曲柄压力机操作简单,能够广泛的运用到各个工业领域。因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。开式压力机和闭式压力机是压力机中重要的两大类。下图是曲柄压机的结构和工作原理。 电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。就可以把工件放在上下模中进行加工的工作,完成工件的生产。因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。在整个过程周期中,按压时间非常短,所以大多数电机是空载的。为了能够均衡电机负载,按飞轮能量利用率提高。 压力机的原理图 根据上图工作原理,下面把压力机分为这几个部分:

1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。2齿轮和皮带等一系组件构成其传动系统。 3离合器、制动器构形成把持零碎。 4电动机、飞轮组成其动力系统。 5机身是其支撑部件。 6辅助系统。 1.2 压力机的主要技术参数 曲柄压力机在本次设计的主要参数: 名称参数 公称压力3150KN 滑块行程315mm 滑块行程次数20 最大装模高度490mm 装模高度调节量200mm

2 压力机的方案对比和选择 2.1传动系统的对比和设计 把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定范围。以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。 2.1.1 确定滑块上加力点的数目及机构的运动分析 按连杆的数量来区分的,分一、二、四点压力衣。 (1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。 (3)四点:所有大小都大于2000mm。 本设计采用单点式。 1)曲柄滑块机构的选择 本次设计曲柄滑块机构类型是焦点正面安置(焦点正面安置,是指交接点B的在OB线上来回直线运动)。下图是运动关系计算简图 曲柄滑块机构是压力机采纳的错功能技工,也是大部分压力机所选用的。其运动简图中个点所代表的意义。 O 曲轴的旋转中心 A 连杆与曲柄的连结点 B 连杆与滑块的连结点 OA 曲柄半径 AB 连杆长度 从图中可以看出,当OA用一定的速度旋转时,B就可以用相对应的速度上下往复直线运动。 齿轮和滑块组成滑块机构。偏心齿轮相对于偏心心轴的颈部对应于曲柄半径并且具有恒定的偏心率。固定在芯轴上固定。芯轴上的颈部偏芯旋转,就是就回来柄旋转,连杆再使其滑块凹凸往返挪动。

压力机计算设计

一压力机主要技术参数 二压力机运动学和动力学计算 三电动机功率和飞轮的转动惯量的计算 四、飞轮部分实际转动惯量 五、齿轮啮合及齿轮强度的验算 六、皮带轮传动的计算 七离合器和制动器部分的计算 八滑块部分计算 九机身强度计算 一压力机主要技术参数

二 压力机运动学和动力学计算 1﹑ 滑块行程和转角的关系 滑块行程S 由下式求得 )]21(4 )1[( αλ αcos cos R S -+ -= 式中:R —曲轴半径 mm R 250= α—曲轴转角 0-360度 L —连杆长度 mm L 1050= λ—连杆系数 238.01050250 ===L R λ 在不同α值求得S 值列于下表: 单位(毫米)

当发生公称力时,曲轴转角由下式求得: ) (2)(2 22p p p S L R R L S L R R cos -+--++= α 式中:p S —发生公称力时,滑块离下死点距离 mm S p 13= 代入得

? ===-+??--++=-70.169565.0 9565 .0) 131050250(25021050)131050250(25012 22cos cos p p αα 2、滑块速度与转角的关系 )2sin 2 (sin αλ αω+ ?=R V 式中 V —滑块的速度 ω—曲柄等速旋转时的角速度, n n 105.030 =?=πω n —滑块每分钟行程次数 当滑块每分钟行程次数为10次/分 秒弧度/05.110105.0105.0=?==n ω 秒毫米/5.26225005.1=?=?R ω 根据上式可列下表: 单位(毫米/秒)

小型压力机液压系统设计

另附系统原理与装配图如有需要发电邮至007@163 但是不保证及时回信一般3~5天收信一次 目录 一液压系统原理设计 (1) 1 工况分析 (1) 2拟定液压系统原理图 (4) 二液压缸的设计与计算 (6) 1 液压缸主要尺寸的确定 (6) 2 液压缸的设计 (7) 三液压系统计算与选择液压元件 (10) 1 计算在各工作阶段液压缸所需的流量 (10) 2 确定液压泵的流量,压力和选择泵的规格 (10) 3 液压阀的选择 (12) 4 确定管道尺寸 2 液压缸的设计 (12) 5 液压油箱容积的确定 (12) 6 液压系统的验算 (12) 7 系统的温升验算 (15) 8 联接螺栓强度计算 (16) 四设计心得 (17) 五参考文献 (17)

一 液压系统原理设计 1 工况分析 设计一台小型液压压力机的液压系统,要求实现:快速空程下行—慢速加压—保压—快速回程—停止工作循环。快速往返速度为3,加压速度为40-250,压制力为300000N ,运动部件总重力为25000N ,工作行程400,油缸垂直安装,设计压力机的液压传动系统。 液压缸所受外负载F 包括五种类型,即: F 压 + F 磨 惯密 式中: F 压-工作负载,对于液压机来说,即为压制力; F 惯-运动部件速度变化时的惯性负载; F 磨-导轨摩擦阻力负载,启动时为静摩擦阻力。液压缸垂直安装,摩擦力 相对于运动部件自重,可忽略不计; F 密-由于液压缸密封所造成的运动阻力; 运动部件自重。 液压缸各种外负载值 1) 工作负载: 液压机压制力F 压=300000N 2) 惯性负载: N t g V G F 20.255103 .08.93 25000≈??=??= 惯 3) 运动部件自重: 25000N 4) 密封阻力 F 密=0.1F (F 为总的负载) 5) 摩擦力 液压缸垂直安装,摩擦力较小,可忽略不计。