固体电容PEDT

PEDT 分子通式为C6nH4n+4SnO2n。

1) PEDOT/PSS

聚(3,4-亚乙基二氧噻吩)/聚对苯乙烯磺酸

1.The poly(3,4-ethylenedioxythiophene)/poly(styrenesulfonate)(PEDOT/PSS) has been synthesized by the method of chemical oxidation.

利用过硫酸铵为氧化剂通过化学氧化法合成了聚(3,4-亚乙基二氧噻吩)/聚对苯乙烯磺酸(PEDOT/PSS)。

2) poly(3,4-ethylenedioxythiophene)/poly(styrene-4-sulfonate) conducting polymer

聚二氧乙基噻吩/聚对苯乙烯磺酸导电高分子

3) poly(3,4-ethylendioxythiophene)

聚-3,4-亚乙二氧基-噻吩

1.Study of polythiophene,poly-3-methyl-thiophene and poly(3,4-ethylendioxythiophene) as supercapacitor electrode materials;

聚噻吩(PT)、聚-3-甲基-噻吩(PMT)和聚-3,4-亚乙二氧基-噻吩(PEDT)作为超电容器电极材料的研究

4) PEDT/PSS

聚乙撑二氧噻吩/聚苯乙烯磺酸

6) PEDT

3,4-聚乙烯二氧噻吩

原材料

单体:乙烯二氧噻吩(M) 。氧化剂(C) :甲基苯磺酸铁( Ⅲ)2正丁醇溶液、甲基苯磺酸铁( Ⅲ)2乙醇溶液、FeCl3 、H2O2 等。溶剂:正丁醇、乙醇、异丙醇、丙酮、乙酸乙酯、异丁醇、乙醚以及含有以上有机溶剂的水溶液。

2. 2 薄膜制备工艺

将单体和氧化剂分别用溶剂稀释成50 %的溶液,然后取出按1 ∶2~8 配比混合,然后用溶剂配制成溶剂占聚合溶液60 %~90 %的溶液,此时聚合反应开始。将清洗后烘干的Si 基片和多孔Ta/ Ta2O5 阳极块浸入混合溶液中,浸入时间为10~40min ,取出基片后在40~200 ℃下驱除基片上聚合物薄膜中的溶剂后再浸入纯水和乙醇中洗涤5min ,烘干。重复以上操作就可得到膜厚可控、膜层致密、电导率在1~100S/ cm 的聚合物薄膜。

PEDOT 薄膜制备步骤:

1、有机溶液配制:

(1)无水乙醇+正丁醇→均匀混合液;

(2)适量单体3,4-乙烯二氧噻吩(EDT)和聚合改良剂(甲基苯璜酸)滴入(1)→均匀混合液;

(3)适量氧化剂甲基苯磺酸铁Fe(CH3C6H4SO3)3约10%的正丁醇C4H9OH 混合液滴入(2)中→搅拌、摇匀即得有机聚合溶液;

2、采用去离子水和酒精清洗玻璃基片、烘干。

3、10 至20 分钟后将玻璃基片浸入溶液中3~8 分钟成膜。

4、取出玻璃基片于80~150 ℃烘干5~10 分钟(主要是驱除残留的溶剂)。

5、以去离子水清洗基片,主要是清洗多余的单体和氧化剂。

6、烘干、测试。

介绍了聚(3,4-乙撑二氧噻吩)(poly(3,4-ethylenedioxythiophene)简称为PEDT的导电机理,性质特点,应用前景及单体EDT的合成情况。通过聚苯乙烯磺酸(简称为PSS)掺杂,解决了聚(3,4-乙撑二氧噻吩)的加工问题,所得PEDT\PSS膜具有电导率高,很好的抗水解性和光稳定性及热

稳定性(在110 ̄200度的高温下能耐1000h,其膜电导率几乎不变),已在固体电解电容器、抗静电涂层、电容器电极材料等方面获得成功应用。

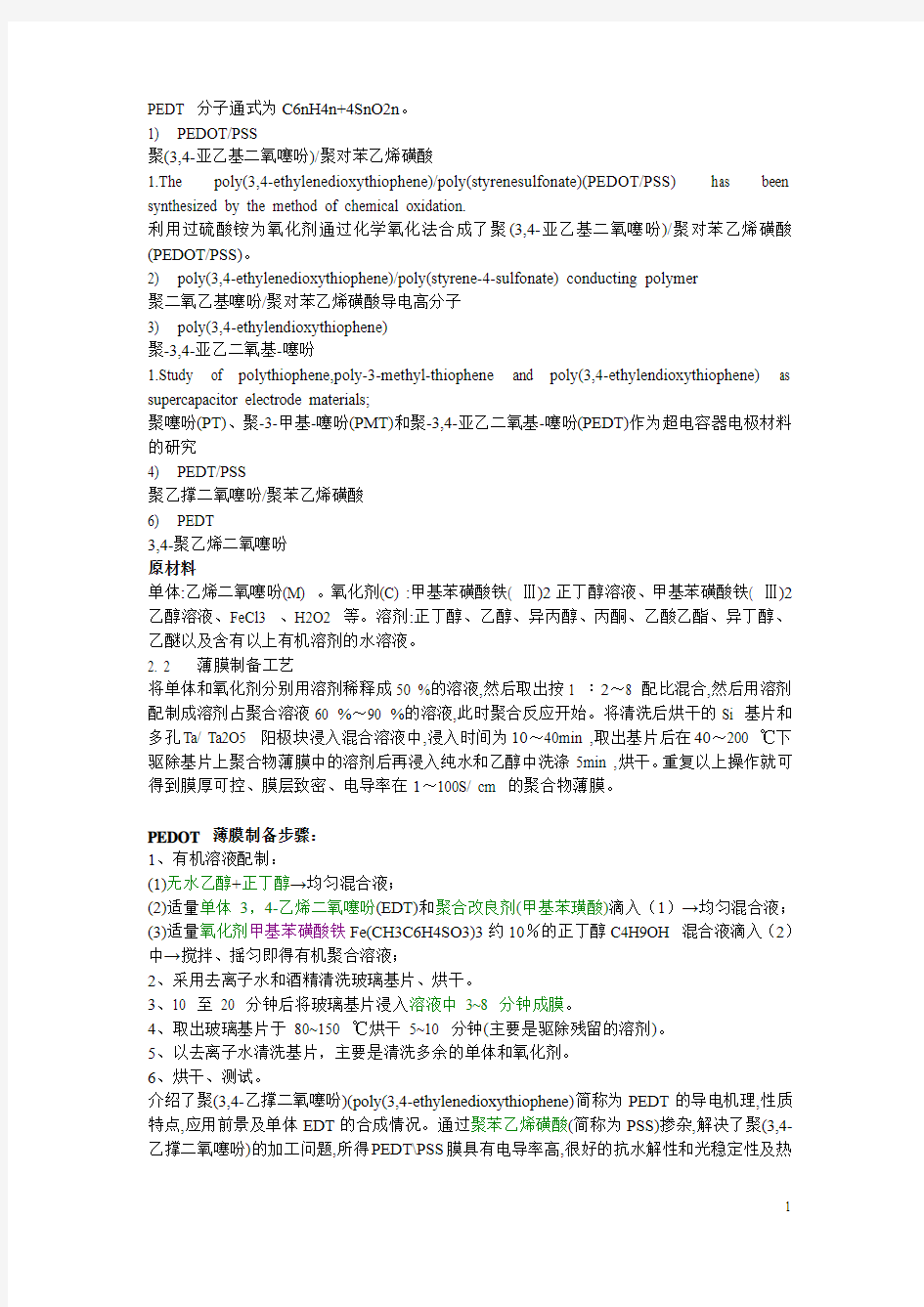

36433

():()-Fe CH C H SO ??→→???

聚合改良剂甲基苯磺酸/聚苯乙烯磺酸/聚乙烯苯磺酸配缓冲液

甲基苯磺酸铁丙酮

乙醇聚合改良剂甲基苯磺酸铁10%C/丁醇3,4乙烯二氧噻吩M M:C=1:4

聚苯乙烯磺酸PSS

络合剂(聚合改良剂)控制实际参与反应的氧化剂的浓度[45]。

溶解性问题随后也通过使用水溶性聚苯乙烯磺酸解决,它在生成 PEDT/PSS 过程中作为电荷平衡掺杂剂。

先将 a)d)e)取适量均匀混合后加入 c),摇匀后加入 b),聚合生成 PEDT 溶液。单体 M 和氧化剂 C 的理论配比是 1:4,即两者能完全反应。首先我们必须保证溶液良好的渗透性,其次需要 PEDT 能与阳极内部的 Al2O3介质良好接触。因此,刚开始被膜时采用比值小的配比,随着被膜次数增加逐步增大比值。如果初始的聚合速度就很快,那么聚合的 PEDT 就会阻挡后面的溶液渗透进入介质层,同时造成聚合的 PEDT 结构疏松,所以在初始的聚合过程中可以使用较稀的反应液浓度(即采用较小的 M 与 C 比例),使得 EDT 能渗透并聚合在介质层的微孔内部,在后面的聚合过程中可以采用较快的聚合速度。

当氧化剂与单体的体积比例为 4:1 且有机溶液浓度为10%~16%时,PEDOT 薄膜的电导率>14 s/cm 。这主要是因为一方面溶液中氧化剂和单体含量较少时,不利于生成致密、均匀的薄膜,从而使电导率较低。另一方面,当氧化剂和单体含量较高时,PEDOT 的聚合速度过快,可能容易在共轭主链上生成一些支链,改变其共轭结构,从而降低了薄膜的电导率。因此有机溶液的浓度适合控制在 10%~16%。

聚合温度控制在 5 ℃至10 ℃,将能使电导率达到16 s/cm 以上,相对于MnO2的0.1 s/cm 高出两个数量级。

钽电解电容器的Res由下列因素构成:Rf为钽氧化膜及其界面吸附分子的等效电阻;Ro

为分布参数电阻,如钽电容器阴极的电阻和钽阳极烧结气孔状态变化形成的电阻;Rex为外表面固体电解质(阴极层)/石墨层/银浆层/引线端等的接触和各层材料的固有电阻。因而钽电

解电容器的等效串联电阻

被膜是指采用一定的工艺手段在介质薄膜的表面被覆一层有机导电聚合物,作为电容器的阴极,最后通过石墨、银浆作为引出电极。

赋能,也称形成,是指利用赋能槽,在烧结钽块颗粒的表面上生长一层氧化钽薄膜的工艺称。对于固体钽电容器,形成电解液选用0.01%~0.1% H3PO4的水溶液。此外,形成电压、形成温度和升压电流密度是形成工艺的三个基本参数。

(1) 形成温度。由于采用较高的温度形成时,可以得到较为致密均匀的氧化膜,形成一般在85±5 ℃下完成。

(2) 形成电压。形成电压直接决定了介质氧化膜的厚度,也即是电容器的设计容量一般固体钽电解电容器的形成电压为额定电压的 3.5~5 倍。这样可以使得氧化膜有一个较高的承受电压,同时又避免接近形成液的闪火电压,使得形成过程良好的进行。

(3) 形成电流密度。形成电流密度将直接影响到氧化膜的生长速度和膜的致密性。氧化膜的质量关系到产品是否能够承受应力。这些应力包括热应力和机械应力。当氧化膜的致密性较差时,产品在加速寿命实验中就表现为容易短路失效,甚至在模压后的最终测量中就会短路或者电流增大。

综合考虑形成电流密度控制在15~30 mA/g 较为合适

在氧化剂与单体为4:1 时,聚合物的浓度控制在6%~14%之间时,无论是 E 壳16V100μF 还是E 壳25V33μF 的产品,容量都能充分引出。分别在97 μF 和31 μF 以上。然而随着聚合物浓度的升高,容量将会有所损失,这只要是因为过高的浓度使得聚合的速度最快,形成较大的分子,不利于浸入钽块内部,从而导致容量引出不够充分。

聚合物的浓度变化将影响到电容器的损耗。主要是因为聚合物浓度过高将导致,聚合速度加快,形成过多的大分子,而这些大分子不容易浸入到钽块的内部。在钽块的内部将有残余的空气,将导致损耗的增加。所以对于降低损耗而言,聚合物浓度应该控制在6%~12%。

聚合物的浓度将直接影响到电容器的等效串联电阻(ESR)。这主要是因为一方面,浓度的变化影响聚合的速度,从而使得至聚合物的主链中生成过多的支链,而这些支链是不构成共轭结构的,所以降低了电导率。另一方面,过快的聚合速度,容易产生分子团聚,形成较大的颗粒,不利于有机溶液的浸入。钽块内部存有空气泡,从而提高了ESR。所以聚合物浓度控制在6%至12%将能保证 E 壳16V100μF 和 E 壳25V33μF 产品的ESR 在100 m 以下。

被膜过程中的自愈

由于被膜过程中,单体在钽块内进行化学聚合之后,为了去除多余的溶剂,我们将芯子放置在烘箱中150 ℃进行烘干驱溶。然而,驱溶的过程将会对介质氧化膜产生一定的损伤,为了修复驱溶过程的损伤,我们采用修复形成的办法。在被覆有机薄膜的过程中,进行几次修复形成。而修复形成的电压从形成电压的70%开始,逐次递减。改变修复形成的次数,对比研究修复形成的次数与电容器性能的影响。

科学家对PEDOT 的结构特性进行研究。选用经甲基苯磺酸盐掺杂的PEDOT膜进行XRD 分析,薄膜呈现各向异性,晶相呈无序性。结论是PEDOT 膜可被视为各向异性的金属。吡咯单体易挥发、毒性强,20℃时吡咯与EDT 的蒸汽压分别为8.7mbar和0.05mbar,相对而言,PEDT 毒性小,使用较为安全。

与金属导电体不同,有机材料,包括聚合物,是以分子形态存在的。由上面分析可以看出,多数聚合物分子主要由以定域电子,或者有限离域电子(价电子)构成的共价键连接各种原子而成。其中,σ键和独立π键价电子是典型的定域电子或者有限离域电子。PEDT 材料具

有典型的π键结构

根据目前已有的研究成果,虽然有机化合物中的π键可以提供有限离域性,但是π电子仍不是导电的自由电子。但是我们可以注意到,当有机化合物具有共轭结构时,π电子体系增大,电子的离域性增强,可移动范围扩大。当共轭结构达到足够大时,化合物即可提供自由电子。共轭体系越大,离域性也越大。因此说有机聚合物成为导体的必要条件是应有能使其内部某些电子或空穴具有跨键离域移动能力的大共轭结构。在天然高分子导电体石墨是典型的平面型共轭体系。

PEDT 的聚合过程属于阳离子型链式聚合反应。链式聚合反应的速度一般很快,并且分子一旦被引发就不断增长,直至终止。整个反应期间单体的浓度持续下降。链式反应动力学通常至少由三步组成,即链引发、链增长和链终止。引发剂可以是阴离子、阳离子和自由基。其中,阳离子聚合反应的引发剂是阳离子。

阳离子不能单独存在,因此总有一个平衡离子伴随着它们,平衡离子也称对应离子。因阳离子型聚合所需的活化能较小,故这些反应在低温下就能进行。阳离子之间是相互排斥的,所以不会偶合而造成链终止,链终止通常是阳离子与杂质反应所致。

单体EDT 由于氧化电位较低,因此,多种氧化剂都可以使之发生阳离子聚合反应,但不同氧化剂聚合所得材料的电导率差别较大。通过实验比较,选择甲基苯磺酸铁Fe(CH3C6H4SO3)3正丁醇C4H9OH 混合液。

对于阳离子聚合反应体系,理论上,降低聚合反应的聚合温度,能够有效的降低聚合反应的速度。从而可以使所生成的高分子链的长度增长,进而可以增加生成的薄膜的导电性。但低温使得反应时间过长,增加了工厂的生产周期。

溶剂的极性和溶剂化能力不同,中心离子和反离子间的结合能及两者间的距离不同,因此会改变离子对和自由离子的相对浓度,反映出聚合速率不同。溶剂的极性和溶剂化能力大的,自由离子和离子对中相对的比例都增加,使得聚合速度和聚合物分子量都增大。

本征态共轭聚合物的电导率一般处于半导体范围,这是由于共轭体系中存在Peierls 相变,而掺杂的目的正是为了减小由于Peierls 相变造成的能级差,其中掺杂剂种类和掺杂浓度对掺杂后的薄膜电导率有较大影响,一般随掺杂浓度的增加而增加,但有一个饱和掺杂量。PEDT 成膜工艺条件

PEDT 电容器通电工作时,由于PEDT 的电阻率较低,其产生的热量也相对较低。随着电容器介质层疵点、裂纹缺陷处电流增大温度增加,PEDT 达到分解温度后迅速分解成绝缘的小分子物质,从而抑制电流无限增长,完成电容器的自愈功能。由此可见,用PEDT 作电容器的阴极,在电容器的自愈特性方面具有明显的优势。

聚合改良剂的加入(特别是聚合改良剂的量达到0.5%时),明显的提高了薄膜的导电性。在相同条件下,样品中加入0.5%的聚合改良剂降低了PEDT 的分解温度(约40 ℃)。由此可见,聚合改良剂的加入不仅提高了PEDT 薄膜的导电性,而且降低了它的分解温度,提高了它的自愈特性。

理论上,降低聚合反应的聚合温度,能够有效的降低聚合反应的速度。从而可以增长所生成的高分子链的长度。进而可以增强生成膜的导电性。

EDT 单体和氧化剂比例(M:C)

聚合改良剂对膜导电性的影响

降低聚合温度有利于提高导电性。但是,这种方法由于聚合时间长等原因不适宜于实际生产。为此,我们研究了常温下的膜的性能的改善办法。为了改善常温下膜的导电性能,我们试着向溶液里面加入聚合改良剂,其作用为适当降低氧化剂的氧化能力,从而达到降低聚合反应速度的目的。

聚合改良剂的加入(特别是聚合改良剂的量达到0.5%时),提高了薄膜的电导率,而且溶液10 分钟左右开始变色。

烘干温度对膜性能的影响

从膜的电导率来看,经过测试可以看出,烘干温度的改变对其影响不大,例如,当溶液成分为单体M /C=1/4, 溶剂80%,加入聚合改良剂为0.5%,在50 摄氏度烘干时电导率17.5 S/cm;在室温晾干时电导率为20.3S/cm,120 摄氏度凉干时电导率为18.4 S/cm。但就膜的附着好坏,常温晾干的明显优于高温烘干,表现在:以120℃的高温烘干的膜,在清洗以及

氧化还原处理时,膜层有脱落的现象,而以常温烘干的膜,在做这些处理时则没有这种现象,这可能与溶剂挥发过快而使得膜附着性变差。由此可见,降低烘干温度有利于提高膜的成膜质量。

聚合反应中溶剂含量对膜的导电性的影响

注:反应温度:室温;测试方法:四探针法;测试仪器:四探针测试仪D41-5/2M

不同的配比对于聚合反应的速度有一定的影响。具体表现在:在溶剂含量均取70~80%时,以1:2 配比配成的溶液,在20~30 分钟后便开始变色,有一定的PEDT 生成;而1:4 配比配成的溶液,在15~20 分钟后开始变色;以1:6 配比配成的溶液,10 分钟溶液的颜色便开始变化。由此我们可以看出,当溶剂的含量一定时,反应速度可以由改变单体M 与氧化剂C 的比值来进行调节,当比值越小时,反应速度变越快

(i.e., 即氧化剂越多,反应越快)。

聚噻吩在结构和物理、化学性质上都与聚吡咯(PPY)有相似之处,所以在掺杂剂的选择这个问题上,我们参照聚吡咯掺杂的研究方法,选用具有氧化性的甲苯磺酸和盐酸[12],及具有还原性的氨水。

掺杂步骤:

将已做好的薄膜,浸入掺杂溶液中,反应15min,取出,用溶剂清洗后烘干,烘干温度为130℃

甲苯磺酸对薄膜导电性能的影响

掺杂剂为甲苯磺酸,溶剂为丙酮与异丙醇按1:2 配成的混合溶液。

薄膜电阻率随掺杂浓度的变化曲线

当掺杂剂甲苯磺酸浓度大约为14%时,薄膜的电阻率最低。掺杂剂盐酸对薄膜导电性能的影响

掺杂剂氨水对薄膜导电性能的影响

从实验结果我们可以看到,当掺杂剂氨水时,薄膜的电阻率是一直变大的,也就是说用氨水做掺杂剂时,对于提高PEDT 材料的导电性能是没有任何帮助的。

导电聚合物PEDT 分别处于本征态(未掺杂)、氧化态(掺杂剂为甲苯磺酸或盐酸)和还原态(掺杂剂为氨水)时,由于其荷电状态的不同,聚合物的导电性能也会不同。当选用适当浓度的掺杂剂,使其处于氧化态时,可以使PEDT 的电阻率降低;而处于还原态的PEDT 的导电性能比本征态的要差。

对于电子导电聚合物,载流子在共轭聚合物中的迁移包含了沿单一共轭体系的运动和在共轭体系间的跃迁。前者没有阻力或阻力很小,而后者阻力往往很大,取决于材料的宏观和微观结构。从微观角度看,共轭聚合物链并不是无限的长,在链上和端基都存在一些破坏共轭体系的缺陷。因此载流子的传导必然包含了从一个共轭链段到另一个共轭链段的跃迁,以及在相邻聚合物分子间的跃迁。从宏观角度看,材料的形貌起着重要的作用,在这一点上材料的取向度和空隙体积对导电性能有较大影响。可以看到采用单体/氧化剂配比在1:4,聚合后的分子链形成纤维状链束且链段较长,这有利于载流子的迁移。

阳极氧化膜的整流效应

电解电容器的结构和性能有其独特之处是由于它具有由电化学方法生成的阳极氧化膜。阳极氧化膜是在电解槽中加以适当的直流电压生长的,在电容器中充当电介质,可认为金属离子克服界面位垒以及膜内间隙之间的位垒,以间隙离子向外扩散的方式和氧离子在电解液一侧结合形成氧化膜,同时氧离子也将深入膜层和金属离子在基体金属和氧化膜界面一侧结合,继续生长氧化膜。外加电压的增高有助于膜的增厚。

在所采用的形成工艺条件下,我们获得的是非晶态无定形的Ta2O5介质薄膜。在阳极化时一旦出现无定形膜上的局部晶化,会导致电容器漏电流急剧上升,出现闪火等现象,晶化的Ta2O5薄膜无法作为电容器的介质膜。所以,无定形膜上出现结晶相,不是好事,而是电容器失效的预兆。电解电容器的两个基本特性是整流效应和自愈作用,都与所用介质为阳极氧化膜有密切关系。

从电解电容器的结构可以看出,其介质层是生长在阀金属上的阳极氧化膜。所谓阀金属是指其上能生长阳极氧化膜的一类金属,并具有如阀门那样的单向导电性,如铝、钽、铌、钛、锆等。不论在形成过程中或是在电子电路中应用电解电容器,都要注意它的极性问题。在实践中发现,当阳极金属接电源电压的“+”极时,电流值很小但很稳定,此时可认为氧化膜的电导很小,即绝缘电阻很大,对电流为阻向;但当电源电压的“-”极接到阳极金属后,电流一直很大,甚至继续增加,时间长了,电容器发热厉害,会遭到破坏而失效,此时可认为氧化膜的电导很大,绝缘电阻值很小,对电流为通向。这就是氧化膜的电导不对称性。也称为单向导电性,整流效应等等。

对于整流机理的解释,比较典型而又为较多研究者接受的理论是阳极氧化膜的p-i-n 结理论。在阳极氧化膜形成终了时,靠近基体金属一边的氧化膜内,将存在过剩的金属离子,它们处于填隙位置,并且愈靠近金属/氧化膜界面,浓度愈大;而在靠近电解质一边的氧化膜内,存在过剩的氧离子;至于氧化膜的中间组成部分可认为接近于化学计量比,因此此段区域具有介质的完美性能。用半导体物理概念来分析,留有过剩金属离子的区域可视为掺入施主杂质(杂质原子提供自由电子者称为施主杂质)具有电子导电性的n 型半导体层。而在靠近电解质界面留有过剩氧原子的区域可视为存在受主杂质的具有空穴导电性的p 型半导体层,而在p 层和n 层中间存在着绝缘阻挡层i 层。更全面地说,整个阳极氧化膜成为一个p-i-n 结,如图4-8 所示。

当基体金属接电源正极,在电场作用下,n 型半导体内的电子向电源的“+”端方向移动,p 型半导体内的空穴向电源的“-”端移动,使阻挡层扩大,即阻止电流提供的位垒增

宽,表现为绝缘电阻增大,p-n 结处于阻流状态;而当电源反接时,电子及空穴相向移动,因此i 层变窄,表现为绝缘电阻很低,p-n 结处于通流状态。

酚醛树脂热膨胀系数(10-5/℃) ASTM测试值D-696 0.8---2.05

在金属的表面上生长一层氧化物薄膜的工艺称为形成,也称赋能。对于固体电容器,形成电解液选用0.01%~0.1%H3PO4的水溶液。

钽电容器在低压形成时,直接选择合适的形成温度,如85±5℃。铝电容器一般形成温度保持再90~95。C 左右即可。

低压形成,钽电容器一般采用较大的电流密度,如15~30mA/g,形成速度快,氧化膜的质量也较好;铝电容器则用10mA/cm2即可。

技术难点在于,在化学原位聚合的同时,要使聚合的薄膜吸附在多孔芯子内部表面;由于Al2O3表面化学惰性较大,且导电聚合物粘度较小等,使得难以在铝箔表面完全被覆上PEDT 薄膜,使得电容器的各项性能难以得到保证。经过反复优化实验得到的完整的被膜工艺过程如下:

⑴表面活性预处理

表面活性剂是一种具有表面活性的化合物,当其溶于液体特别是水时,由于界面的正吸附而使其表面张力或界面张力降低。这类物质统称为表面活性剂。从分子结构上来考虑,这种化合物分子中至少包括一个显著的极性表面亲和的基团,使其在通常情况下溶于水。它能在一定浓度下以分子分散状态存在于溶液中;分子在界面上的吸附呈定向排列;故即使在很低的浓度下,仍能显著地降低溶液表面张力或界面张力。在某一浓度以上可以形成胶束,有一个临界胶束浓度(critical micelle concentration),而胶束对一些不溶于水的物质具有加溶、乳化、分散等作用,从而可大大改善浸渍效果。

为了改善铝箔的浸渍效果,减小氧化膜介质层的表面张力,需对铝箔进行表面活性预处理。将铝箔置于表面活性剂溶液中浸渍15 分钟,取出后120℃烘干(烘干温度选定是基于水和醇类的沸点)15 分钟。

(2) 配制聚合反应溶液

单体M 和氧化剂 C 配比在1:2~1:8 之间,刚开始被膜时用比值小的配比,随着被膜次数增加逐步增大比值。如果初始的聚合速度就很快,那么聚合的PEDT 就会阻挡后面的EDT 单体渗透进入Al2O3介质层的微孔内,同时还造成聚合的PEDT 薄膜结构疏松,所以在初始的聚合过程中可以使用较稀的反应液浓度(即采用较小的M 与 C 比例),使得EDT 能渗透并聚合在介质层的微孔内部,在后面的聚合过程中可以采用较快的聚合速度。

(3) 浸渍及烘干

将表面处理后的电容器芯子浸入聚合反应溶液中,浸渍时间为5~15分钟,取出后在40~120℃温度下烘干,时间5~15 分钟。

(4)清洗及烘干

清洗对于减少漏电十分重要。清洗的时间取决于阳极的尺寸及所采用的清洗液。实验中使用的清洗液为有机混合溶剂和去离子水。纯水用于清洗三价铁离子,有机溶剂用于去除多余单体,清洗时间为5~25 分钟;烘干温度40~120℃,时间为5~15 分钟,使芯子中含有的水和醇充分挥发。

(5)中间形成及烘干

中间形成也叫补形成,由于高温可能使阳极氧化膜受损,因此需要进行中间形成以修补氧化膜。中间形成为额定电压的2~3 倍,形成电解液选用0.01%~0.5%H3PO 的水溶液,形成温度70~100℃。补形成后也需要进行40~180℃、5~45 分钟的烘干处理。

整个阴极被膜过程需要:重复1~5 步骤5~10 次,才能获得足够的阴极膜层厚度。

根据所聚合的材料分析,284.810eV 对应得应该是—(CH2-CH2)n—键,它的标准值为285eV;286.2eV 对应的应该是—(CH2)—键,它的标准值是285.9eV;288.58eV 对应的是C=O 键,它的标准值是288.9eV。

由于测试系统误差及材料等的原因,测试值与系统值之间的差异应该在误差范围之内。

从图5-10 中S 元素的能谱图所示,它有两个波峰,也即两个结合能值。其中164011eV 对应的应该是单体的结合能,168.41eV 对应的是(SO4)-2的结合能。

从图5-11 中O 元素的能谱图所示,它的结合能为532.1eV,它与C-O 单键的结合能533.2eV 基本一致。

采用赋能铝箔作为电容器的阳极,与衬垫纸及高比容的腐蚀铝箔卷绕在一起组成芯组,液体

的工作电解液浸入衬垫纸后成为实际的阴极。

聚噻吩的聚合反应速度缓慢且对阳极氧化膜有很好的附着性。

1996 年,日本专利8-131374申请了将聚噻吩用于铝电解电容器的发明。其方法是将铝电解电容器的卷绕式芯组浸入3.4-乙撑二氧噻吩单体与氧化剂的混合溶液之中,进行化学聚合反应,这一聚合的过程缓慢地进行,可以生成性能优良的聚乙撑二氧噻吩(PEDT)导电层[21]。使用PEDT材料的卷绕式铝电解电容器的制备工艺流程如图5-12所示。

它的工艺过程中,采用主要成分为合成纤维的无纺布作为衬垫物;去粘合剂的方法是将芯组浸入80~100℃的热水中去除无纺布中的粘合剂,其目的是防止无纺布中的粘合剂对聚合的不良影响;聚合溶液由噻吩单体与氧化剂混合溶解在有机溶剂中构成聚合,去粘合剂的过程要重复两次以上。最后将芯子在80~100℃的空气中进行干燥[21]

在本实验中我们采用的是目前国内大量生产、应用的液体电解质的铝电解电容器芯子。它采用赋能铝箔作为电容器的阳极,与衬垫纸及高比容的腐蚀铝箔卷绕在一起组成芯组。由于国内目前生产的卷绕式铝电解电容器芯子的衬垫物都是特殊的电容纸。它不能采用上述的热水浸泡的方法去除。我们只能采用的特殊的方法去除。

去电容纸

去掉卷绕式铝电解电容器的封装薄膜,再以细丝缚住。将其置于高温烘烤箱中在高温中保持一段时间。然后取出放在清水中浸泡。重复以上步骤数次。

2) 被覆PEDT 固体电解质

在铝金属氧化膜上被覆一层PEDT 作为固体铝电容器的阴极。PEDT 阴极被膜完全不同于MnO2的过程。被覆MnO2固体电解质采用热分解方法,而被覆PEDT 固体电解质采用的是化学聚合方法。其完整的工艺过程如下:

⑴铝表面活性预处理

为了改善铝箔的浸渍效果,减小氧化膜介质层的表面张力,需对其进行表面活性预处理。将它置于表面活性剂溶液中浸渍数分钟,取出后烘干(烘干温度选定是基于水和醇类的沸点)。

36433

()-Fe CH C H SO ??→→???

甲基苯磺酸铁丙酮

乙醇聚合改良剂甲基苯磺酸铁10%C/丁醇3,4乙烯二氧噻吩M M:C=1:4

先将 a)d)e)取适量均匀混合后加入 c),摇匀后加入 b),聚合生成 PEDT 溶液。单体 M 和氧化剂 C 的理论配比是 1:4,即两者能完全反应。首先我们必须保证溶液良好的渗透性,其次需要 PEDT 能与阳极内部的 Al2O3介质良好接触。因此,刚开始被膜时采用比值小的配比,随着被膜次数增加逐步增大比值。如果初始的聚合速度就很快,那么聚合的 PEDT 就会阻挡后面的溶液渗透进入介质层,同时造成聚合的 PEDT 结构疏松,所以在初始的聚合过程中可以使用较稀的反应液浓度(即采用较小的 M 与 C 比例),使得 EDT 能渗透并聚合在介质层的微孔内部,在后面的聚合过程中可以采用较快的聚合速度。

(3) 铝箔浸渍及烘干

在浸渍的过程中,溶液液面高度最好控制在铝电解电容器高度的适当位置,浸渍数分钟;目的是驱除残余溶剂,固化新生成的 PEDT 膜层。

(4) 清洗及烘干

清洗对于减少漏电流是十分重要的。清洗的时间取决于阳极的尺寸及所采用的清洗液。清洗液用于清洗三价铁离子(来自与氧化剂,如清洗不彻底会造成漏电流变大)和多余单体,使铝箔中含有的水和醇充分挥发。

(5)整个阴极被膜过程需要重复数次步骤数次,才能获得足够的阴极膜层厚度。

(6)对铝电解电容器进行电性能测试,主要测量漏电流 I 、等效电阻ESR ,损耗 tg δ和 电容量 C 。

从所制聚合物作阴极的固体铝电解电容器性能参数测试结果如表 5-1所示,它与传统电解液作阴极的铝电解电容器在不同频率下的 ESR 值比,可以看到采用化学原位聚合法制备的聚合物 PEDT 作阴极的固体电解电容器的 ESR 值(100KHz )比传统电解液作阴极产品相比表现出优良的高频性能。

经过反复的实验,我们所制作的电容器电容量和损耗基本可以达到标称值.但是其他的指标还有一定的差距,分析其原因主要是:

(1) 漏电流高于液体电解电容器1~2 个数量级.有机导电聚合物作阴极后,阴极材料的电导率增加了,PEDT 由于是一种电子性导电的聚合物,这就意味着相对液体电解液来说,阴极聚集了更多的可自由移动的电子,电子将会有更大的机率穿过很薄的Al2O3介质层而形成漏电流。形成较大的隧穿电流。隧穿电流是电子在电极之间的相互运动而形成的,在没有电位差的情况下,由于两侧电极的费米能级相互持平,两个方向的电流幅度相等而不出现可检测电流。但随着外加偏压,必有一侧电极的费米能级要相对下移,产生未占有的电子态,从而使净电流的产生成为可能。电解电容器在两级之间存在强电场强度差,而铝和铝金属化合物都具有可形成电流的自由电子,PEDT 在强电场情况下电子也可能被激发出来,这就为电子隧穿效应的存在提供了基本条件,使得我们可以假设在强电场下的电解电容器中,电子隧穿效应的存在。而且我们知道在高电场的条件下,空间电荷影响依赖于样品的厚度以及外加电压两者。样品厚度越薄电流密度越大,场强越大电流密度也越大,由此电子隧穿效应就应

该存在(39)。这使得PEDT铝电解电容器的绝缘性没有普通的铝电解电容器好。

导电聚合物PEDOT(聚-3,4 乙烯二氧噻吩)单体

,MnO2 作为阴极材料有一个最大的缺点就是较低的电导率(1 S/cm 左右),从而使得固体钽电容器的等效串联电阻Res 较大。德国拜尔公司发明的导电聚合物PEDT(3,4-聚乙烯二氧噻吩)具有比MnO2 高得多的电导率(1~500 S/cm)[2],据报道其用作钽电容器的阴极材料后可以有效地降低电容器的Res,改善电容器的阻抗-频率和容量-频率特性[1]。

Klaus Lerch. Application for PEDT conductive polymers[R]. Guangzhou, 2001.

(1)拜尔公司提供的BAYTRON M(单体)和BAYTRON C(氧化剂),提纯后再使用。(2)国营4326厂提供的钽电解电容器芯子和石墨银浆材料。(3)自己配置的聚合改良剂。

将单体M 和氧化剂C 分别用溶剂稀释后按1:2,1:3,1:4,1:5,1:6,1:7,1:8 的比例混合成溶液,并加入聚合改良剂。此时聚合反应开始,30 min 后将芯子浸入溶液中10 min 后取出。将第一步中取出后的芯子在20~200℃下驱除溶剂4~30 min 后取出,然后用去离子水和乙醇冲洗,在40~200℃下驱除溶剂。重复第一步到第三步5~15 次,最后被覆石墨、银浆形成阴极。将被覆了阴极层的芯子进行树脂封装,老练处理,最后得到以PEDT 为阴极的钽电解电容器。电容器的电容量C,损耗tg?,Res 由通辉TH2817 型LCR数字电桥测得,漏电流的测试仪器为通辉TH2685C型漏电流测试仪。

自1990 年聚合物固体电解电容器产业化以来,数字装置和设备电源的高频化的发展不断加快,对聚合物固体电解电容器的高频特性的要求越来越高。

当前的卷绕型固体铝电解电容器中使用的有机导电聚合物以聚乙撑二氧噻吩(PEDOT)居多,单体为乙撑二氧噻吩(EDOT),氧化剂通常是对甲苯磺酸铁的醇溶液[4, 5]

,浸渍聚合反应过程是制备卷绕式聚吡咯铝电解电容器的关键步骤之一,其浸渍反应的好坏直接影响到电容器的性能。

对电容器来说, 要求小型片式大容量化、低的等效串联电阻r、低的损耗角正切值tgW和优良的高频性能。

导电高分子材料在电容器领域中的应用,不断提高了电容器的性能,满足了电子信息技术对高频、大容量、小体积及高稳定性电解电容器的需求。

随着电子设备电源的高频化,轻薄短小化及表面贴装技术发展的需求,铝电解电容器逐步向

着小型化、大容量、低Res 和高可靠性发展。

导电聚吡咯的稳定性很好,其电导率通常可达100 S/cm 左右,远高于TCNQ复合盐的电导率。为此,人们开展了聚吡咯在固体电解电容器上的应用研究,并于1990 年,聚吡咯型固体电解电容器投入商业化生产[2]。

Katsuhiko Naoi 等人[11]采用电化学的方法在铝电极表面同时形成了氧化铝及聚吡咯层。此项技术的进一步研究有望对聚吡咯型铝固体电容器的开发产生较大的影响。

在高温、高湿环境下,PEDOT 的稳定性要好于聚吡咯,

用于有机钽电解电容器的阴极材料主要有聚苯胺、聚吡咯以及3,4-聚乙烯二氧噻吩(PEDOT)

聚苯胺在形成有机导电聚合过程中会产生联苯胺,这是一种有毒物质,因为没能很好解决这一问题,聚苯胺作为有机导电材料的研究发展受到了一定的限制

PEDOT这种材料是德国的Bayer 在上世纪80 年代研发的。这种材料在作为导电有机阴极材料上具有很大的优势,因为PEDOT 无论是在导电率上还是在其稳定性上都超出了同类型材料,其导电率能达到300s/cm。除此之外PEDOT 还有下面突出的特点:

(1) 透明性好,电导率非常高(最小方阻只有150 ),;

(2) 即使是在的碱性环境中同样都能保持较高的电导率;

(3) 有优秀的抗水解能力和热稳定性;

(4) 成膜特性好;

(5) 电化学性能好;

(6) 工艺简单,使用方便;

导电聚合物具有比MnO2高几十倍的电导率,使得ESR在高频下低1~2个数量级,从而大大提高器件的高频性能;同时导电聚合物的“自愈”温度比MnO2低,能在较小漏电流下修复工艺过程造成的氧化膜的缺陷,提高可靠性。其取代传统的以MnO2为阴极成为必然的趋势。

电容器的复杂的界面结构层图1-1,可以看出在制备有机钽电解电容器起是结构中存在着各种不同的界面连接,因此在研究有机电容器阴极的形成时,弄清楚其界面的形成与结构对改善阴极形成条件,提高电容器的各项性能有至关重要的指导重要。

完整的被膜工艺不仅只包括有机膜层的生成,同样的石墨银浆工序,以及模压工艺也是非常重要的,必须考虑其工序过程中对有机膜层的界面影响,如何使其尽可能的不损伤界面结构

值得探讨。

3、在有机薄膜制备工艺中,通过前期表面活性处理来实现无机氧化介质层与有机膜层的匹配问题。改善其界面的结合,提升电性能参数。

4、同样在被膜过程中本文对添加相容性中间阻隔层,以及进行在线掺杂技术的可行性做了研究。实验中,通过添加中间阻隔层能有效提升薄膜生长稳定性,同时能对在线掺杂技术因酸性溶液金属离子进入薄膜层的问题得以解决。在线掺杂技术的有效应用能进一步修复氧化介质层因被膜过程而产生的缺陷,有效提升了薄膜界面特性。

钽电解电容器阴极材料为有机膜层,因此为了能有效的因出电容量,需要另外一种金属连接在有机膜层上,形成电容器的阴极。

钽电解电容器其介质层为金属氧化物,在绝缘性能虽然很好,但是在制备电容器过程中并不能保证得到完美的无缺陷的氧化介质层,必然会存在一定的疵点。其允许的漏电流衡量公式为:I L= KCU

IL即为漏电流单位μA,C 为电容器容量大小单位μF,U 为电容器规格电压单位为V,K 称之为漏电流常数。

有机固体钽电解电容器的制备工艺流程

钽电解电容的损耗值较大。在工作中损耗值会因为工作频率的增加而增加,而且电容的容量值也会随频率的增加而有所降低。

电解电容器主要需要测量的参数有损耗角正切值、电容量、等效串联电阻以及漏电流等。在脉冲电路中,测量电解电容器容量和损耗,便于生产制造时考核产品质量,阻抗和等效串联电阻表示其性能参数便于使用单位在电路设计时选用。

电容器之所以能存储能量,在于其电荷在电容器中两回运输,在电荷运输的工程中必然会产生热能,产生热能是所损耗的能量称之为电容器的损耗。电容器在交流电压的影响下,电容器的损耗不仅仅与电流的大小有关,同时还也电流矢量有关,所以为了更好的描述电容器损耗大小,人们引入损耗正切值来评价。其定义如下式:tgδ=ωCR

电容器的ESR 就是其等效串联电阻,它描述了电容器在工作电路中因接入电路而产生的电阻。ESR=R1+R2+R3 其中,电阻R1表示介质损耗所产生的等效串联;R2代表的是电解质所产生等效串联电阻;R3代表电极、引线的欧姆电阻和他们之间的接触所产生的电阻

介质损耗所产生的电阻在赋能完成后基本不变,而且,R3产生的电阻基本可以忽略不计,因此要降低电容器的ESR,通过改善电容器阴极材料成为研究的主要对象,是研究的重点。因此努力降低R2是降低ESR 的有效方法。而R2是钽电解电容器的阳极烧结体内气孔的形状、分布等参数电阻,优化阳极钽块烧结工艺可以改善这一电阻值;在R3中,外表面固体电解质(阴极层)的固有电阻是最主要的,这部分电阻的大小直接决定于电极材料的电导

CDSCP高分子聚合物固体铝电解电容器融资投资立项项目可行性研究报告(中撰咨询)

CDSCP高分子聚合物固体铝电解电容器立项投资融资项目 可行性研究报告 (典型案例〃仅供参考) 广州中撰企业投资咨询有限公司

地址:中国〃广州

目录 第一章CDSCP高分子聚合物固体铝电解电容器项目概论 (1) 一、CDSCP高分子聚合物固体铝电解电容器项目名称及承办单位 (1) 二、CDSCP高分子聚合物固体铝电解电容器项目可行性研究报告委托编制单位 (1) 三、可行性研究的目的 (1) 四、可行性研究报告编制依据原则和范围 (2) (一)项目可行性报告编制依据 (2) (二)可行性研究报告编制原则 (2) (三)可行性研究报告编制范围 (4) 五、研究的主要过程 (5) 六、CDSCP高分子聚合物固体铝电解电容器产品方案及建设规模 (6) 七、CDSCP高分子聚合物固体铝电解电容器项目总投资估算 (6) 八、工艺技术装备方案的选择 (6) 九、项目实施进度建议 (6) 十、研究结论 (7) 十一、CDSCP高分子聚合物固体铝电解电容器项目主要经济技术指标 (9) 项目主要经济技术指标一览表 (9) 第二章CDSCP高分子聚合物固体铝电解电容器产品说明 (15) 第三章CDSCP高分子聚合物固体铝电解电容器项目市场分析预测 (15) 第四章项目选址科学性分析 (16) 一、厂址的选择原则 (16) 二、厂址选择方案 (16) 四、选址用地权属性质类别及占地面积 (17)

五、项目用地利用指标 (17) 项目占地及建筑工程投资一览表 (18) 六、项目选址综合评价 (19) 第五章项目建设内容与建设规模 (20) 一、建设内容 (20) (一)土建工程 (20) (二)设备购臵 (20) 二、建设规模 (21) 第六章原辅材料供应及基本生产条件 (21) 一、原辅材料供应条件 (21) (一)主要原辅材料供应 (21) (二)原辅材料来源 (21) 原辅材料及能源供应情况一览表 (22) 二、基本生产条件 (23) 第七章工程技术方案 (24) 一、工艺技术方案的选用原则 (24) 二、工艺技术方案 (25) (一)工艺技术来源及特点 (25) (二)技术保障措施 (25) (三)产品生产工艺流程 (26) CDSCP高分子聚合物固体铝电解电容器生产工艺流程示意简图 (26) 三、设备的选择 (26) (一)设备配臵原则 (26) (二)设备配臵方案 (27) 主要设备投资明细表 (28) 第八章环境保护 (28) 一、环境保护设计依据 (29)

聚合物固体电解电容器

聚合物固体铝电解电容器专题 综合消息,今年以来,由于目前CPU频率越来越高,因此产生高热量对主板电容的要求也越来越高,为此英特尔已经强烈建议主板厂商在LGA 755 CPU平台上使用固态铝电解电容取代传统的铝电解电容。虽然目前固态电容成本相对较高,但是与售后维修成本相比还是比较划算的,因此,台湾众主板厂商已经纷纷开始在自己的主板上使用固态电容,因而使得全球范围内的固态电解电容市场需求迅速上扬而大放异彩,成为2005 年电子组件中的闪亮之星。业内人士指出,进入第三季度,包括主机板、LCD 等产业 进入旺季,加上LGA 755 CPU供给提高,对固态电容需求明显成长,8月以来固态电容出货已逐渐吃紧。目前,Nippon Chemi-con公司(佳美工)、Sanyo(三洋)与、Fujitsu (富士通)等日系厂商是全球固态电容的主要供应商,据了解,其中最大厂商的佳美工至今年第2季末的月产能为2700-3000万颗,预期第4季将扩大至4200万颗;排名第二的富士通也规划月产能将由1500颗扩大至2000万颗;排名第三的三洋则将维持月产能700万颗,并计划在06年年底前扩产至3000万颗;另台湾地区的立隆电子也已经开始量产(目前月产能为400-600万颗,计划年底前新增6条生产线,届时月产能将达1200万颗)。 一、项目背景 1、项目的迫切性、重要性 在各种片式电子元件中,铝电解电容器片式化的难度最大,同时也是技术含量最高的。且铝电解电容器具有电容量大、体积小、价格便宜等优点。而一般传统的液体铝电解电容器由于采用工作电解液作阴极,极易干涸、泄漏,因此可靠性低,工作寿命短且不易实现片式化,同时阻抗频率特性较差,不能满足现代电子系统中电子元件表面组装化,数字电路高速化及开关电源高频化发展。而该项目的新型片式聚合物固体铝电解电容器,是以高分子聚合物为电解质,是传统铝电解电容器和钽电解电容器的更新换代产品,具有超越现有液体铝电解电容器和固体钽电解电容器的卓越电性能、优异的温度稳定性和近似理想电容器的阻抗频率特性,加上其兼有小型化、片式化、轻量化、低剖面、可以承波峰焊和再流焊、电容量大等优良特征。市场需求量很大,应用领域广泛。 2、项目相关产品的市场需求 片式电解电容器是电子元件行业发展的新方向,国际上片式元器件已成为成熟产业,片式电容器的市场容量目前正处在快速增长阶段。国外先进国家的表面安装技术贴装元件(片式电子元件)已达到75%以上,我国也达到40%左右。 由于当今世界通信信息网络产品、数字式电子产品处于上升期,仍在快速发展,还有伴随着电子设备的小型化,尤其是电脑手机的小型化,世界市场对片式电解电容器的需求将会与日俱增。预计2-3年后,美国需求量约为110-130亿只,日本及亚洲市场约为100-120亿只。国内片式电解电容器的发展还处在起步阶段。在2001年,国内片式铝电解电容器需用量已达15亿只以上,绝大多数需要通过从国外进口。2004年全球高分子聚合物片式固体铝电解电容器需求量为40亿只,未来10-15年将是片式电解电容器快速发展时期,需求量以年均20%左右的速度增长,市场前景很好。 “固态电容”是2005年最受关注的电子组件产品, 2005年整年度高阶主机板(英特尔775 Pin CPU)的需求量约为6,244.4万片。而1片775Pin CPU约需用到4~10颗固态电容(主机板制造端通常再细分不同等级的高阶主机板及依最终销售国家不同,而使用不同颗数的固态电容),约为2.5亿~6.2亿颗 3、固态铝电解电容器应用领域

高分子固体电容器行业分析报告2011

2011年高分子固体电容器行业分析报告 2011年1月

目录 一、电容器 (4) 1、电容器概述 (4) 2、电容器基本特性 (5) 3、电容器分类 (6) 二、电解电容器 (7) 1、电解电容器简介 (7) 2、电解电容器分类 (9) (1)电解液 (9) (2)二氧化锰 (10) (3)有机半导体 (11) (4)高分子聚合物导体 (12) 3、不同电容器主要性能比较 (15) (1)导电性能 (15) (2)等效串联电阻(ESR) (15) (3)频率特性 (16) (4)温度特性 (17) (5)寿命 (18) (6)耐压 (19) 三、高分子固体铝电解电容器下游市场分析 (20) 1、计算机市场 (20) 2、消费电子市场 (24) 四、高分子固体电解电容器产业分析 (25) 1、发展及其现状 (25) 2、原材料 (28) 3、主要厂商 (28) 五、相关公司简况 (29)

1、江海股份 (29) 2、新宙邦 (30) 五、风险因素 (31)

一、电容器 1、电容器概述 电容器,顾名思义,就是容纳电荷的“容器”。电容器存储的正负电荷等量地分布于两块不直接导通的导体板上。电容器的基本结构由两块导体板(通常为金属板)中间隔以电介质构成。 作为三大无源元件(电阻、电感、电容)之一,电容器是必不可少的基础电子元器件,在电子电器装置中几乎无处不在。通过充电、放电,电容器可存储及变换能量。在整机使用的电子元件中,电容器用量约占全部电子元件用量的40%左右。 电容器由来已久。最初的电容器是1745 年由荷兰人罗克发明的莱顿瓶,它是玻璃电容器的雏形。1874 年德国人鲍尔发明云母电容器,1876 年英国人斐茨杰拉德发明纸介电容器。1900 年意大利人隆巴迪发明陶瓷介质电容器。20 世纪30 年代人们发现在陶瓷中添加钛酸盐可以大大改善电容器性能,因而制造出便宜的陶瓷介质电容器。1921 年出现液体铝电解电容器,1949 年出现液体烧结钽电解电容

高分子固体电容器

高分子固体电容器 又叫聚合物电解电容器,是指以高分子导电材料(PEDT)取代传统电解液的固态电解电容器,现在有高分子固体铝电解电容器和高分子固体钽电解电容器两种. 一、电容器的分类 电容的种类首先要按照介质种类来分。按介质可分为无机介质电容器、有机介质电容器和电解电容器三大类。 1、无机介质电容器:包括人们熟悉的陶瓷电容以及云母电容,在CPU上我们会经常看到陶瓷电容。陶瓷电容的综合性能很好,可以应用GHz级别的超高频器件上,比如CPU/GPU。当然,它的价格也很贵。 2、有机介质电容器:例如薄膜电容器,这类电容经常用在音箱上,其特性是比较精密、耐高温高压。 3、电解电容器:人们所熟知的铝电容,钽电容其实都是电解电容。如果说电容是电子元器件中最重要和不可取代的元件的话,那么电解电容器又在整个电容产业中占据了半壁江山。我国电解电容年产量300亿只,且年平均增长率高达30%,占全球电解电容产量的1/3以上。 电解电容的分类,传统的方法都是按阳极材质,比如说铝、钽或者铌。但这种凭阳极判断电容性能的方法已经过时了,目前决定电解电容性能的关键并不在于阳极,而在于电解质,也就是阴极。 按照阴极材料分类,电解电容器可分为电解液、二氧化锰、TCNQ有机半导体、固体聚合物导体等。 二、电解电容器的发展趋势 目前,新型的电解电容发展的非常快,某些产品的性能已达到无机电容器的水准,电解电容正在替换某些无机和有机介质电容器。电解电容的使用范围相当广泛,基本上,有电源的设备都会使用到电解电容。例如通讯产品,数码产品,汽车上音响、发动机、ABS、GPS、电子喷油系统以及几乎所有的家用电器。由于技术的进步,如今在小型化要求较高的军用电子对抗设备中也开始广泛使用电解电容。 在电解电容中,传统的铝电解电容由是以电解液作为介电材料,摆脱不了因为物理特性而受热膨胀,出现漏液的危险现象,让铝电解电容器面临著前所未有的压力和挑战,部分市场悲观地认定铝电解电容已经穷途末路,未来将退出被动元件舞台舞台。