PFMEA评价准则第四版

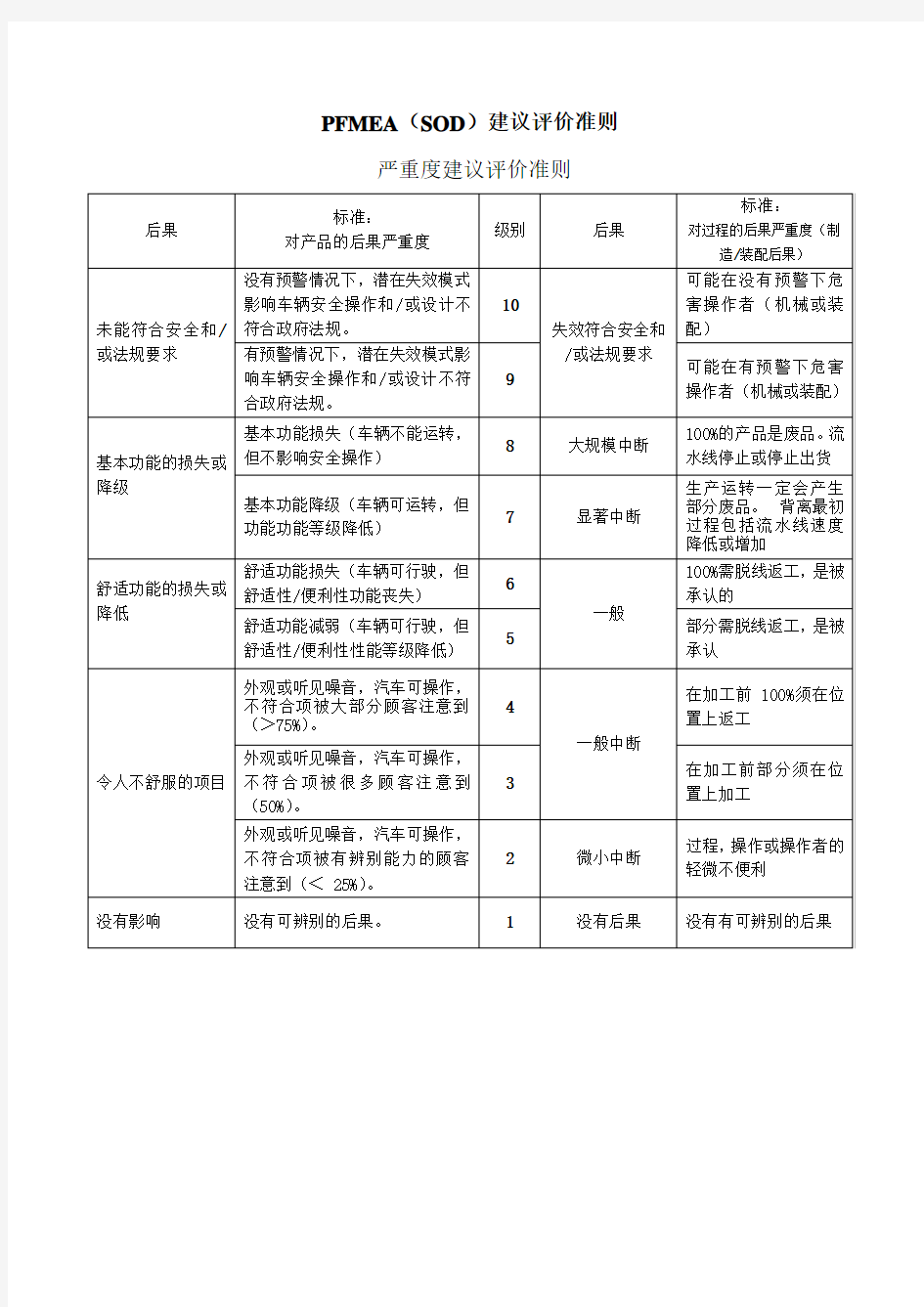

PFMEA(SOD)建议评价准则严重度建议评价准则

后果

标准:

对产品的后果严重度

级别后果

标准:

对过程的后果严重度(制

造/装配后果)

未能符合安全和/或法规要求没有预警情况下,潜在失效模式

影响车辆安全操作和/或设计不

符合政府法规。

10

失效符合安全和

/或法规要求

可能在没有预警下危

害操作者(机械或装

配)

有预警情况下,潜在失效模式影

响车辆安全操作和/或设计不符

合政府法规。

9

可能在有预警下危害

操作者(机械或装配)

基本功能的损失或降级基本功能损失(车辆不能运转,

但不影响安全操作)

8 大规模中断

100%的产品是废品。流

水线停止或停止出货基本功能降级(车辆可运转,但

功能功能等级降低)

7 显著中断

生产运转一定会产生

部分废品。背离最初

过程包括流水线速度

降低或增加

舒适功能的损失或降低舒适功能损失(车辆可行驶,但

舒适性/便利性功能丧失)

6

一般

100%需脱线返工,是被

承认的

舒适功能减弱(车辆可行驶,但

舒适性/便利性性能等级降低)

5

部分需脱线返工,是被

承认

令人不舒服的项目外观或听见噪音,汽车可操作,

不符合项被大部分顾客注意到

(>75%)。

4

一般中断

在加工前 100%须在位

置上返工

外观或听见噪音,汽车可操作,

不符合项被很多顾客注意到

(50%)。

3

在加工前部分须在位

置上加工

外观或听见噪音,汽车可操作,

不符合项被有辨别能力的顾客

注意到(< 25%)。

2 微小中断

过程,操作或操作者的

轻微不便利

没有影响没有可辨别的后果。 1 没有后果没有有可辨别的后果

失效可能性准则:PFMEA要因发生率

(事件每项目/车辆)

等级

非常高≥100次每1000个

≥1次每10辆中

10

高50次每1000个

1次每20辆中

9 20次每1000个

1次每50辆中

8 10次每1000个

1次100辆中

7

一般

2次每1000个

1次每500辆中

6 .5次每1000个

1次每2000辆中

5 .1次每1000个

1次每10,000辆中

4

低

.01每1000个

1每100,000辆中

3 ≤.001每1000个中

1每1,000,000

2

非常低失效通过预防控制消除了 1

注意:

1、风险顺序数 风险顺序数(RPN )是严重度(S ),频度(O )和探测度(D )的乘积。

(RPN ) (S )X (O )X (D )=RPN 2、优先关注风险

探测机会

评价准则:

过程控制探测的可能性

级

别

探测可能性 没有探测机会

没有现有控制;不能探测或不能解析

10 几乎不可能

在任何阶段不太

可能探测 失效模式和/或错误(要因)不容易探测(如:随机检查)。 9

非常微小 加工后问题探测

操作者通过目测/排列/耳听法的/事后后失效模式探测。

8

微小

开始时问题探测

操作者通过直观/目测/排列/耳听法在位置上做失效模式探测或操作者通过使用特性测量(/行/不行、手动转矩检查等)做加工后探测。

7 非常低

加工后问题探测 操作者通过使用变量测量或操作者在位置上通过使用特性测量事后失效模式探测,(行/不行、手动转矩检查等)。 6

低

开始时问题探测 操作者在位置上使用变量测量或通过位置上的自动控制探测差异零件和通知操作者(光、杂音等)。在设置上或首件检验时执行测量(仅对于设置要因)。 5 一般

加工后问题探测 由自动控制探测变异零件并锁住零件预防进一步加工的事后失效模式探测。

4 一般高

开始时问题探测 由自动控制在位置上探测变异零件并在位置上自动锁住零件预防进一步加工的失效模式探测。

3 高

错误探测和/或问 题预防 由自动控制在位置上探测错误并预防制造中的变异零件的错误(要因)探测。

2 非常高

探测不能用;防错 以夹具设计、机械设计或零件设计所做的错误(要因)预防。因为过程/产品设计的防错项目,不会产生变异零件。

1

几乎确定

S=8,9,10

SO>35

RPN:Top 10

3、采取措施的原则

评分

缺陷状况措施O S D

1 1 1 理想状况不必采取1 1 10 可靠控制不必采取1 10 1 缺陷未到用户处不必采取1 10 10 缺陷会到用户处必须采取10 1 1 缺陷频率高,能保证发现,但要投资必须采取10 1 10 频率高,到达用户必须采取10 10 1 频率高且重要必须采取10 10 10 完全错误必须采取

FMEA失效模式及后果分析的评分标准

导语:潜在失效模式及后果分析(Failure Mode and Effects Analysis,简记为FMEA),是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度,检测难易程序以及发生频度予以分类的一种归纳分析方法。今天,小编为大家精心准备了有关FMEA的评分标准,绝对的干货! 文章来源:盈飞无限专业文章 在企业实际的质量管理体系运作中,虽然都会去编制一份有关“预防措施”的形成文件的程序,但真正可以达到预见性地发现较全面的潜在问题通常存在较大难度。为能有效地实施“预防措施”,使可能存在的潜在问题无法出现,需要一个从识别问题到控制潜在影响的管理系统,“潜在失效模式及后果分析”(简称为FMEA)就是企业常常会使用到的工具。 一、严重度(S)的评分标准 1. 设计FMEA严重性(Severity : S) (1) 评分原则 a. 衡量失效的影响程度 b. 失效影响:产品或制程的某一失效对产品外观,结构,功能,性能稳定性,可靠性影响. c. 或对下一个制程,使用者和设备的影响 d. 或对最终客户、政府法规、安全、环保的违及。 e. 划分标准—–主观判定 (2) 设计:FMEA风险评估标准说明

严重性(Severity) (S):严重性是对下个零组件,次系统,系统或顾客所发生的潜在失效模式效果的严重性进行评估,严重性仅适用于效果,严重性等级指数的减低只能透过设计更改才能够生效,严重性应该在1至10的等级上估计。 2. 制程FMEA严重性(Severity : S) 制程FMEA Failure mode engineering analysis 失效模式分析 风险评估标准说明: 严重性(Severity)(S):对用户而言,严重性是对潜在失效模式效果(列在前面字段)的严重性评估,严重性仅适用于效果,如果受失效影响的顾客指的是组装厂或产品用户,那么评估严重性处在制程工程师或团队的经验(知识)领域以外,在这些情况下,设计FMEA,设计工程师,和(或)随后的制造或组装厂制程工程师应该被咨询,严重性应在1-10的等级上估计。

FMEA严重度、频率、探测度评价准则

表格Cr1推荐的过程FMEA严重度评价准则 后果 准则: 对产品影响的严重度 (顾客后果) 等级后果 准则:对过程影响的严重 度(制造/组装影响) 不符合安全或法规要求潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时无警 告。 10 不符合 安全或 法规要 求 可能危及作业员(机器或组装) 而无警告。 潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时有警 告。 9 可能危及作业员(机器或组装) 但有警告。 主要功能丧失或降级丧失基本功能(汽车不能运行,不影响汽 车安全运行) 8 严重的 破坏 产品可能必须要100%丢弃, 生产线停止并停止装运。 主要功能降级(汽车可运行,但是性能层 次降低) 7 重大的 破坏 生产运行一部分(少于100%) 需被丢弃。主要过程中出现的 偏差(生产线速度降低或需增 加人力)。 次要功能丧失或降级次要功能丧失(汽车可运行,但是舒适度 /便利等功能失效)。 6 中等破 坏 生产运行的100%需要进行下 生产线返工然后可被接受。次要功能降级(汽车可运行,但是舒适度 /便利等性能层次降低)。 5 生产运行的一部分需要进行下 生产线返工然后可被接受。 烦扰的小问题汽车可运行,但是外观或噪音等项目不合 格,并且大多数(>75%)顾客会发现这 些缺陷。 4 中等破 坏 生产运行100%需要在其运行 前进行生产线的工站上返工。汽车可运行,但是外观或噪音等项目不合 格,并且大多数(50%)顾客会发现这些 缺陷。 3 生产运行的一部分需要在其运 行前进行生产线的工站上返 工。 汽车可运行,但是外观或噪音等项目不合 格,并且大多数(<25%)有辨识能力的 顾客会发现这些缺陷。 2 次要的 破坏 对过程,作业或作业员带来轻 微的不便。 没有影响没有可识别的后果。 1 没有影 响 没有可识别的影响。 表Cr2建议的过程FMEA频度评价准则 失效可能性 准则:起因发生可能性-过程FMEA(每 项/每辆车出现的事故 等级很高 ≥100件/每千件 ≥每10件中有1件 10 高 50件/每千件 每20件中有一件 9 20件/每千件 每50件中有一件 8 10件/每千件 每100件中有一件 7 中等2件/每千件 6

FMEA评价准则(第四版)

设计失效模式与后果分析(DFMEA) 分析对象:以系统、子系统或零部件为分析对象; 典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。潜在失效模式要使用规范化、专业性术语; 典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运 行中断、粗糙、不起作用、异味、工作减弱等。失效后果是下一道工序或客户的感受; DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级, 并计算RPN风险顺序数,RPN值高的定义要明确。 严重度评估分1—10个等级,严重度评价准则如下表: 从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。 频度是失效起因/机理发生的频率。分为1—10级,频度评价准则如下:

从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。 探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测

从上表可以看出:如果是10级,那么探测性是绝对不肯定。也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。 三、过程失效模式与后果分析(PFMEA) 分析对象:以加工工艺过程的每道工序为分析对象; 典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形 脏污、安装调试不当、接地、开路、短路、工具磨损等; 过程的失效后果分两种: 下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等; 对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。 PFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。 表1 严重度(S)评价准则

TS16949PFMEA评分标准

TS/16949 PFMEA评分标准1. 2. 3.

4.

5. 6.

表7.推荐的PFMEA频度评价准则 *有关PpKR 的计算和数值,见附录I。 16)现行过程控制现行的过程控制是对尽可能地防止失效模式或其起因/机理的发生或 者将发生的失效模式或其起因/机理的控制的说明。这些控制可以是 诸如防失误/防错、统计过程控制(SPC)或过程后的评价,等。评 价可以在目标工序或后续工序进行。 有两类过程控制可以考虑: 预防:防止失效的起因/机理或失效模式出现,或者降低其出现的几率。 探测:探测出失效的起因/机理或者失效模式,导致采取纠正措施。 如果可能,最好的途径是先采用预防控制。假如预防性控制被融入过程 意图并成为其一部分,它可能会影响最初的频度定级。探测度的最初定 级将以探测失效起因/机理或探测失效模式的过程控制为基础。 对于过程控制,本手册中的过程FMEA表中设有两栏(即单独的预防控 制栏和探测控制栏),以帮助小组清楚地区分这两种类型的过程控制。 这便可迅速而直观地确定这两种过程控制均已得到考虑。最好采用这样 的两栏表格。 过程控制如果使用单栏表格,应使用下列前缀。在所列的每一个预防控 制前加上一个字母“P”。在所列的每一个探测控制前加上一个字母“D”。 一旦确定了过程控制,评审所有的预防措施以决定是否有需要更改的频 度数。 17)探测度(D)探测度是与过程控制栏中所列的最佳探测控制相关的定级数。探测度是一个在某一FMEA范围内的相对级别。为了获得一个较低的定级,通常 计划的过程控制必须予以改进。

假定失效模式已经发生,然后,评价所有的“现行过程控制”的能力, 以防止具有此种失效模式或缺陷的零件被子发运出去。不要因为频度低 就自动地假定探测度值也低(如当使用控制图时)。但是,一定要评定 探测发生频度低失效模式的过程控制的能力或者是防止它们在过程中 进行一步发展的过程控制的能力。 随机的质量抽查不太可能探测出一个孤立的缺陷的存在并且不应该影 响探测度数值的大小。在统计学基础上的抽样是一种有效的探测控制。 推荐的评价准则 小组应对相互一致的评定准则和定级方法达成一致意见,尽管对个别产 品分析可作调整。 探测度应用表8作为估算导则。 注:级数1专用于“肯定能探测出”的情况。 表8.推荐的PFMEA探测度评价准则 18)风险顺序数风险顺序数(RPN)是严重度(S),频度(O)和探测度(D)的乘积。 (RPN)(S)X(O)X(D)=RPN 在特定的FMEA范围内,此值(1-1000)可用于对所担心的过程中的问 题进行排序。 19)建议的措施应首先针对高严重度,高RPN值和小组指定的其它项目进行预防/纠正措施的工程评价。任何建议措施的意图都是要依以下顺序降低其风险级别: 严重度,频度和探测度。 一般实践中,当严重度是9或10时,必须予以特别注意,以确保现行的 设计措施/控制或过程预防/纠正措施针对了这种风险,不管其RPN值是多 大。在所有的已确定潜在失效模式的后果可能会给制造/装配人员造成危

PFMEA严重度评价准则

附7.1PFMEA严重度评价准则 评定准则:后果的严重度评定准则:后果的严重度 当潜在失效模式导致最终顾客和/ 或一个制当潜在失效模式导致最终顾客和/ 或一个制造/ 装配厂产生缺陷时便得出相应的定级结造/ 装配厂产生缺陷时便得出相应的定级结果。最终顾客永远是要首先考虑的:如果两果。最终顾客永远是要首先考虑的。如果两种可能都存在的,采用两个严重度值中的较种可能都存在的,采用两个严重度值中的较高者。(顾客的后果)高者。(制造/装配后果)严重度级别后果 当潜在的失效模式在无警告的情况下影响 或可能在无警告的情况下对(机器或总成)操无警告的危害产品功能和/ 或涉及不符合政府法规的情形10 作者造成危害。 时,严重度定级非常高。 当潜在的失效模式在无警告的情况下影响 或可能在无警告的情况下对(机器或总成)操有警告的危害产品功能和/ 或涉及不符合政府法规的情形 作者造成危害。 时,严重度定级非常高。 或100%的产品可能需要报废,或者产品/项目需在返修部门全部返修。 9 很高产品/项目不能工作(丧失基本功能)8 高或产品需进行分检。一部分(小于100%)需报产品/项目可运行但性能水平下降。顾客非 废,或产品/ 项目在返修部门进行返修50%以常不满意。 上。 或一部分(小于100%)产品可能需要报废,不产品/项目可运行但适用性/ 便利性项目不

需分检或者产品/ 项目需在返修部门返修能运行。顾客不满意。 20%以上。 产品/项目可运行但适用性/便利性项目性或100%的产品可能需要返工或者产品/项目能水平有所下降。在线下返修,不需送往返修部门处理。 配合和外观项目不适用。多数(75%以上)或产品可能需要分检,无需报废,但部分产顾客能发觉缺陷。品(小于100%)需返工。 配合和外观项目不适用。50%的顾客能发或部分(小于100%)产品可能需要返工,无需觉缺陷。报废,在生产线上其它工位返工。 配合和外观项目不适用。有辨识力顾客或部分产品(小于100%)可能需要返工,无报(25%以上)顾客能发觉缺陷。废,在生产线上原工位返工。 或对操作或操作者而言有轻微的不方便或无影响。7中等6低5很低4轻微3很轻微 2 无无可办别的影响1

FMEA评价准则

效應判定準則:效應的嚴重度級別 無警告的嚴重危害嚴重級別很高。潛在失效模式影響車輛安全運行, 包含不符合政府法規。失效發生時無預警。 10 有警告的嚴重危害嚴重級別很高。潛在失效模式影響車輛安全運行, 包含不符合政府法規。失效發生時有預警。 9 很高車輛/系統無法運行(喪失基本功能) 8 高車輛/系統能運行,但性能下降。顧客很不滿意。7 中等車輛/系統能運行,但舒適/方便失效。顧客不滿意。 6 低車輛/系統能運行,但舒適/方便性能下降。顧客有些不滿意。 5 很低裝配和最後完工/尖響和卡嗒聲不符合要求,多數顧客發現有缺陷(多於75%)。 4 輕微裝配和最後完工/尖響和卡嗒聲不符合要求,50%的 顧客發現有缺陷。 3 很輕微裝配和最後完工/尖響和卡嗒聲不符合要求,有辨識能力的顧客發現有缺陷(少於25%)。 2 無沒有可識別的影響 1 QS & SAE FMEA J1739

PFMEA嚴重度評價準則 無警告的嚴重危害嚴重級別很高。潛在失效模式影 響車輛安全運行,包含不符合政 府法規。失效發生時無警告。 可能危及作業員而無警告10 有警告的嚴重危害嚴重級別很高。潛在失效模式影 響車輛安全運行,包含不符合政 府法規。失效發生時有警告。 可能危及作業員但有警告9 很高車輛/系統無法運行(喪失基本功 能) 產品可能必須100%丟棄,或車 輛/系統要在修理部門修理1小 時以上。 8 高車輛/系統能運行,但性能下 降。顧客很不滿意。產品可能必須要篩選,且丟棄部份;或車輛/系統要在修理部門 修理0.5~1小時。 7 中等車輛/系統能運行,但舒適/方便 失效。顧客不滿意。可能部份(<100%)產品不經篩 選被丟棄;或車輛/系統在修理 部門修理<0.5小時。 6 低車輛/系統能運行,但舒適/方便 性運行性能下降。100%的產品需要重新加工;或 車輛/系統要下生產線修理,但 不用到修理部門。 5 很低裝配和完工/尖響和卡嗒聲令人 不舒服,大多數顧客發現有缺陷 (多於75%)。產品可能必須要篩選,沒有被丟棄,但部份(<100%)需要重新加工。 4 輕微裝配和完工/尖響和卡嗒聲令人 不舒服,50%顧客發現有缺陷。部份(<100%)產品必須在生產 線工站外重新加工,沒有丟棄 3 很輕微裝配和完工/尖響和卡嗒聲令人 不舒服,很少顧客發現有缺陷 (少於25%)。部份(<100%)產品必須在生產 線工站上重新加工,沒有被丟 棄。 2 無沒有可識別的影響對作業或作業員輕微不方便;或 無影響。 1 QS & SAE FMEA J1739

新版FMEA失效模式及后果分析AP行动优先级评价准则

FMEA行动优先级(AP)评价准则 FMEA action priority (AP) evaluation criteria 影响Effect S 失效原因发生的预测 Prediction of failure cause occurring O 探测能力 Ability to detect D 行动优先级 Action Priority(AP) 产品或工厂的影响 很高Product or plant effect very hign 9-10 非常高 Very hign 8-10 Low-very low 7-10 H Moderate 5-6 H Hign 2-4 H Very hign 1 H 高 Hign 6-7 Low-Very low 7-10 H Moderate 5-6 H Hign 2-4 H Very hign 1 H 中 Moderate 4-5 Low-very low 7-10 H Moderate 5-6 H Hign 2-4 H Very hign 1 M 低 Low 2-3 Low-very low 7-10 H Moderate 5-6 M Hign 2-4 L Very hign 1 L 非常低 Very low 1 Very hign-Very low 1-10 L 产品或工厂的影响 高Product or plant effect hign 7-8 非常高 Very hign 8-10 Low-very low 7-10 H Moderate 5-6 H Hign 2-4 H Very hign 1 H 高 Hign 6-7 Low-Very low 7-10 H Moderate 5-6 H Hign 2-4 H Very hign 1 M 中 Moderate 4-5 Low-very low 7-10 H Moderate 5-6 M Hign 2-4 M Very hign 1 M 低 Low 2-3 Low-very low 7-10 M Moderate 5-6 M Hign 2-4 L Very hign 1 L 非常低 Very low 1 Very hign-Very low 1-10 L