电液谐振疲劳试验新方法

第51卷第2期2015年1月

机械工程学报

JOURNAL OF MECHANICAL ENGINEERING

Vo l.51 No.2

Jan. 2015

DOI:10.3901/JME.2015.02.161

电液谐振疲劳试验新方法*

白继平1, 2阮健1

(1. 浙江工业大学特种装备制造与先进加工技术教育部重点实验室杭州310014;

2. 浙江交通职业技术学院海运学院杭州311112)

摘要:研究2D高频转阀控制液压缸实现谐振疲劳试验新方法。提出2D高频转阀控制单出杆液压缸谐振疲劳试验方案,2D 高频转阀阀芯可以双自由度运动,阀芯旋转运动可以控制系统激振频率,阀芯轴向滑动可以控制系统输出载荷力幅值,液压缸无杆腔初始容积变化可以控制系统谐振频率。建立2D高频转阀、单出杆液压缸和阀控缸系统的数学模型,建立阀控缸系统的Simulink非线性仿真模型,仿真研究液压缸无杆腔定初始容积时阻尼对系统输出载荷力幅频特性、相频特性和系统流量的影响,及谐振工况时载荷力波形失真度和载荷力幅值控制方法。试验结果验证了电液谐振疲劳试验新方法的可行性。该方案能有效提高电液疲劳试验的谐振频率,拓展电液高频疲劳试验机在工程领域的应用范围。

关键词:电液;谐振;疲劳试验

中图分类号:TH81

Novel Method of Electro-hydraulic Resonant Fatigue Testing

BAI Jiping1, 2RUAN Jian1

(1. Key Laboratory of Special Purpose Equipment and Advanced Processing Technology of Ministry of Education,

Zhejiang University of Technology, Hangzhou 310014;

2. Marine College, Zhejiang Institute of Communications, Hangzhou 311112)

Abstract:Novel method of resonant fatigue testing achieved by two-dimension (abbr. 2D) high rotational valve controlled hydraulic cylinder is studied. Resonant fatigue testing scheme of 2D high rotational valve controlled asymmetrical hydraulic cylinder is proposed. Vibration frequency and amplitude of the fatigue test rig are controlled respectively by rotation and linear motion of the spool of 2D high rotational valve. The change of resonant frequency to the high frequency fatigue test rig is achieved by changing the initial position of the piston in the asymmetric cylinder. Mathematical models of 2D high rotational valve, asymmetrical hydraulic cylinder and the hydraulic system consisting of 2D high rotational valve controlled asymmetrical hydraulic cylinder are established. Nonlinear simulation model based on Simulink is used to study the impact of the damper on amplitude-frequency characteristics of the output load force, phase-frequency characteristics of the output load force and the flow rate, when the initial volume of the non-rod chamber of the asymmetric hydraulic cylinder is constant. And the waveform distortion of the output load force and the control method of the output load force amplitude are studied in the resonant working condition. Experimental results verify the feasibility of the novel method of electro-hydraulic resonant fatigue testing. The adoption of the scheme of 2D high rotational valve controlled asymmetric hydraulic cylinder can effectively increase the resonant frequency of electro-hydraulic fatigue testing and extend the application scope of resonant electro-hydraulic fatigue test rig.

Key words:electro-hydraulic;resonance;fatigue testing

0 前言

电液式疲劳试验机主要用于需要大载荷的疲劳试验,波形种类多,性价比高,但受伺服阀频宽的限制,激振频率较低。电液谐振式疲劳试验机是

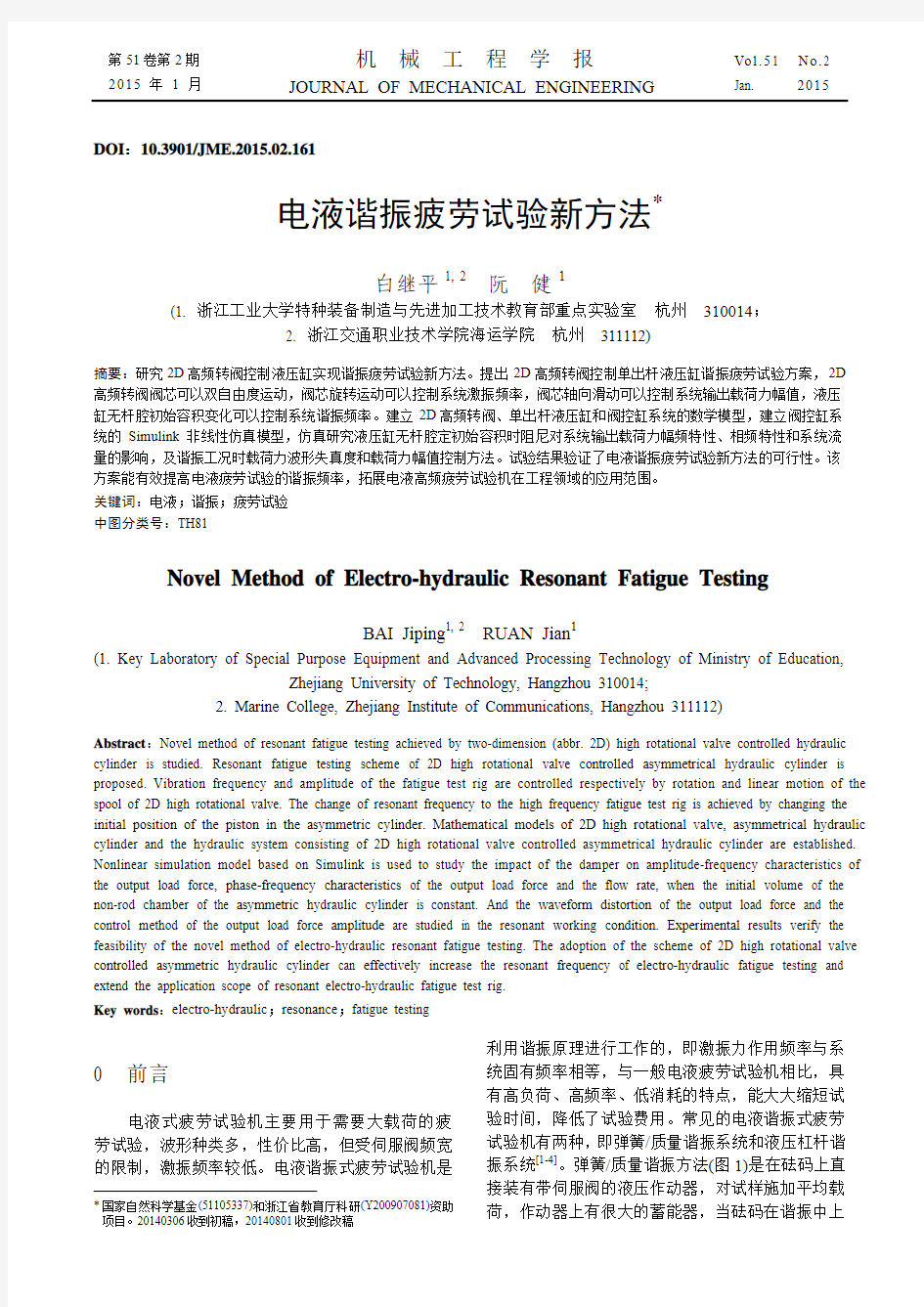

*国家自然科学基金(51105337)和浙江省教育厅科研(Y200907081)资助项目。20140306收到初稿,20140801收到修改稿利用谐振原理进行工作的,即激振力作用频率与系统固有频率相等,与一般电液疲劳试验机相比,具有高负荷、高频率、低消耗的特点,能大大缩短试验时间,降低了试验费用。常见的电液谐振式疲劳试验机有两种,即弹簧/质量谐振系统和液压杠杆谐振系统[1-4]。弹簧/质量谐振方法(图1)是在砝码上直接装有带伺服阀的液压作动器,对试样施加平均载荷,作动器上有很大的蓄能器,当砝码在谐振中上

机械工程学报第51卷第2期162

下移动时,作动器两侧的油就流出或流入蓄能器,使作动器像个软弹簧那样工作,系统中还有一个小的伺服作动器,用来激励弹簧/质量组件的谐振频率。由于试样作为弹簧,砝码作为质量,受附加质量的限制,最大负荷有限。

图1 弹簧/质量谐振系统

液压杠杆谐振方法(图2)是以小质量通过杠杆系统放大到大的附加质量,在试验系统中,大作动器装置主机底座上,伺服阀对作动器施压使试样承受平均载荷,放大质量用的长管道,通过伺服阀接到作动器上,管道上的蓄能器起保持试样上平均载荷的软弹簧作用,在大作动器下面有一个小伺服作动器作为固有频率激振系统。对于一个给定的弹簧/质量组合,只有一种频率,而且由于弹簧就是试样,故必须通过打开或关闭管道中阀门来变换质量以取得各种试验频率。加装蓄能器的目的是为增加系统等效运动质量,降低液压固有频率,使系统谐振频率处于伺服阀频宽之内。

图2 液压杠杆谐振系统

2D高频转阀突破常规伺服阀频宽极限,能确保2D高频转阀控单出杆液压缸疲劳试验台在较大频宽范围内实现谐振,提高了电液谐振式疲劳试验系统的频率上限,有效扩展了电液谐振式疲劳试验系统使用范围。

1 工作原理

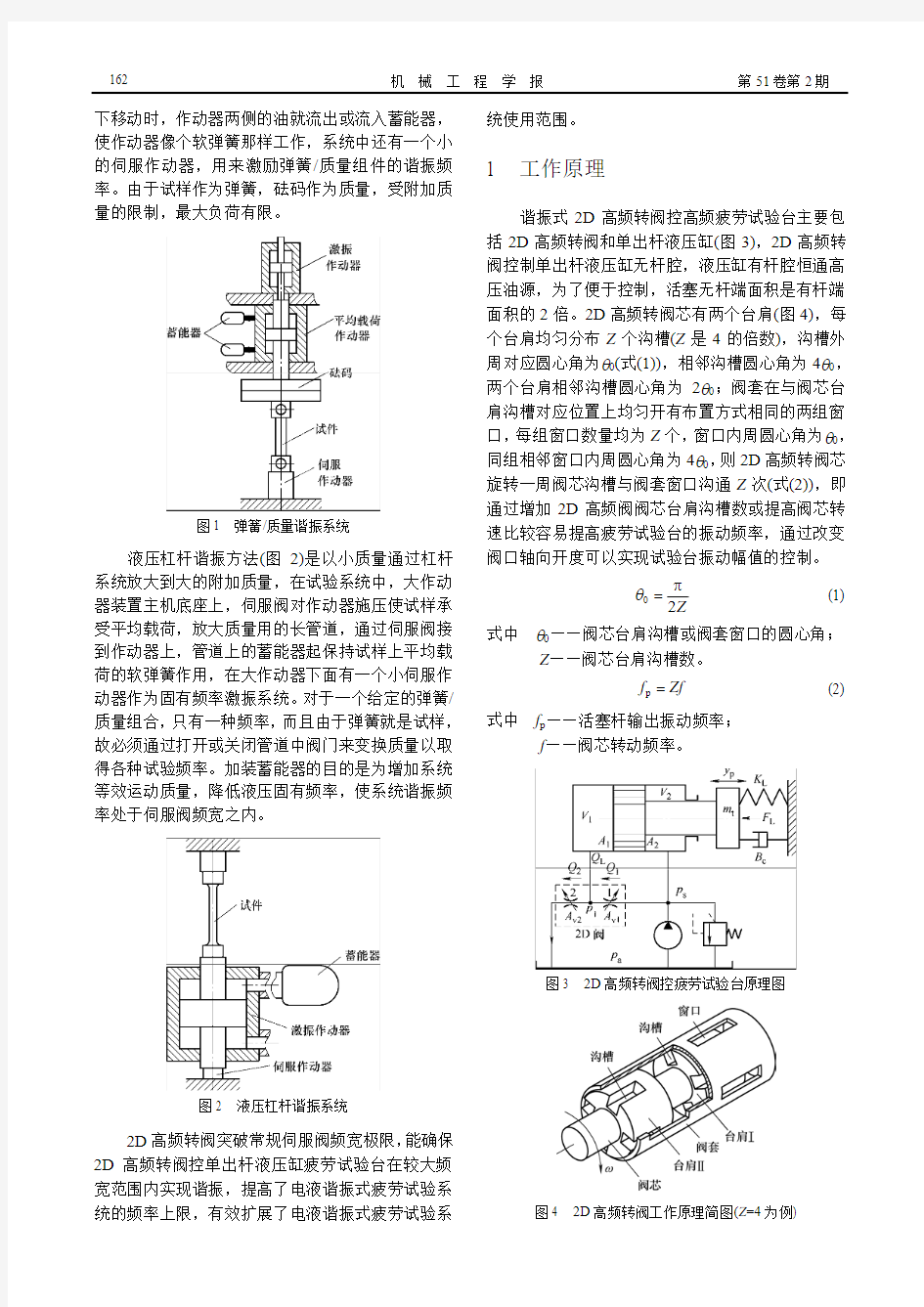

谐振式2D高频转阀控高频疲劳试验台主要包括2D高频转阀和单出杆液压缸(图3),2D高频转阀控制单出杆液压缸无杆腔,液压缸有杆腔恒通高压油源,为了便于控制,活塞无杆端面积是有杆端面积的2倍。2D高频转阀芯有两个台肩(图4),每个台肩均匀分布Z个沟槽(Z是4的倍数),沟槽外周对应圆心角为θ0(式(1)),相邻沟槽圆心角为4θ0,两个台肩相邻沟槽圆心角为2θ0;阀套在与阀芯台肩沟槽对应位置上均匀开有布置方式相同的两组窗口,每组窗口数量均为Z个,窗口内周圆心角为θ0,同组相邻窗口内周圆心角为4θ0,则2D高频转阀芯旋转一周阀芯沟槽与阀套窗口沟通Z次(式(2)),即通过增加2D高频阀阀芯台肩沟槽数或提高阀芯转速比较容易提高疲劳试验台的振动频率,通过改变阀口轴向开度可以实现试验台振动幅值的控制。

02Z

θ

π

=(1) 式中θ0——阀芯台肩沟槽或阀套窗口的圆心角;

Z——阀芯台肩沟槽数。

p

f Zf

=(2) 式中f p——活塞杆输出振动频率;

f——阀芯转动频率。

图3 2D高频转阀控疲劳试验台原理图

图4 2D高频转阀工作原理简图(Z=4为例)

2015年1月 白继平等:电液谐振疲劳试验新方法

163

2 数学模型

谐振式2D 高频转阀控高频疲劳试验台数学模型主要包括2D 高频转阀和单出杆液压缸两部分。 2.1 2D 高频转阀数学模型

2D 高频转阀的数学模型主要包括阀口面积和

阀口流量的数学模型[5-6]

,即定量描述阀口面积和阀口流量与影响因素之间的关系。 2.1.1 阀口面积

2D 高频转阀阀口是指阀芯台肩矩形沟槽与阀套矩形窗口之间的重叠开口(图5),所以阀芯轴向移动或周向转动都会改变阀口面积(式(3))。

v v v =i i A x y

(3)

式中 x v ——阀口轴向开度;

y v i ——第i 个(i =1, 2)台肩处阀口面积梯度。

图5 阀口局部示意图

2.1.2 阀口面积梯度

2D 高频转阀的阀口面积梯度是指阀口周向长度随阀芯转动的变化规律,阀芯台肩I 处和II 处的阀口面积梯度与阀芯转角之间的关系分别如式(4)和式(5)所示

())()())()()000

v100002sin 4,41222sin 41,422042,44R j j y R j j j j γγθθθγγθθγθθ?∈+????

??

=∈++????

?∈++????

??

(4)

())()())()())

000v2

0000004,4222sin

42,43242sin

43,442j j y R j j R j j γθθθγγθθθγγθθ?∈+????

?+?

=∈++????

??∈++????

(5)

式中 R ——阀芯台肩半径;

γ ——阀芯转角,γ=ωt ;

ω ——阀芯转动角速度,j =0,1,2,…。

当阀芯台肩沟槽和阀套窗口数量Z 增多时,阀

口面积梯度表达式(4)和式(5)可以分别近似写成式

(6)和式(7) ())()

()())()()001000004,41241,42042,44v R j j y R j j j j γγθθθγγθθγθθ?∈+????

=?∈++????∈++?????? (6) ())()

()())()

()()00200000004,42242,43443,44v j j y R j j R j j γθθγθγθθθγγθθ?∈+????

=?∈++?????∈++?????

? (7) 2.1.3 阀口流量

阀芯台肩I 处阀口开启时,台肩II 处阀口关闭,液压缸无杆腔与油源沟通,此时阀口流量方程如式

(8)所示

1d Q ZC A =(8)

式中 C d ——流量系数;

p s ——油源压力;

p 1——液压缸无杆腔压力;

ρ——流体密度。

阀芯继续旋转,当阀芯台肩I 处阀口关闭,台肩II 处阀口开启时,液压缸无杆腔与油源断开,而与油箱沟通,此时阀口流量方程如式(9)所示

2d Q ZC A = (9)

2.2 液压缸数学模型

液压缸有杆腔恒通油源,无杆腔受2D 高频转

阀控制,则主要针对液压缸无杆腔构建数学模型[7]

。 2.2.1 活塞及负载的力平衡方程

针对液压缸的活塞杆,利用牛顿第2定律,可以列出如式(10)所示的力平衡方程。

2p p 11s 2t

c

L p L 2

d d d d y y p A p A m B k y F t

t

?=+++ (10)

式中 A 1 —— 活塞无杆端面积;

A 2 —— 活塞杆有杆端面积; m t —— 活塞及运动部件等效质量;

B c —— 黏性阻尼系数; k L —— 负载等效弹簧刚度; F L —— 外负载力; y p —— 活塞杆运动位移。

机 械 工 程 学 报 第51卷第2期

164 2.2.2 流量连续性方程

由于2D 高频转阀只控制液压缸无杆腔,液压缸有杆腔恒通油源,故液压缸无杆腔流量连续方程如式(11)所示

p 11

L 1

h d d =d d y V p Q A t

E t

+

(11)

式中 Q L ——无杆腔流量;

V 1——无杆腔初始体积; E h ——液压弹性模量。

由式(3)、(8)、(9)可得出液压缸无杆腔流量与2D 高频转阀阀口变化的关系式(式(12))

L v v v v Q Cx y Cx y =?

(12)

式中 C ——常数,C =ZC

d 。

由式(3)~(12)联合可得信号流程图(图6),2D 高频转阀的阀芯由两个电马达驱动,分别控制阀芯的旋转与线性运动,阀芯的旋转频率决定了液压缸活塞杆的振动频率,阀芯轴向线性运动控制了液压缸活塞杆的振动幅值。由式(13)可以计算出2D 高频转阀控高频疲劳试验系统的谐振频率,通过式(2)换算,可得2D 高频转阀阀芯输入频率。通过对液压缸活塞杆输出的载荷力F N 或位移y p 进行幅频特性分析,可以验证该疲劳试验台的谐振点。

0f

(13)

式中 k L ——试验台架等价机械弹簧刚度;

k h ——液压缸无杆腔液压油等效弹簧刚度。

图6 2D 高频转阀控高频疲劳试验台信号流程图

3 仿真研究

建立正确的仿真模型,对2D 高频转阀阀控高频疲劳试验台的搭建及性能优化至关重要。传统的研究方法是将描述阀控缸动力机构的微分方程做拉斯变换进行线性处理,然后利用经典控制理论进行分析。然而,阀控缸电液控制系统存在非线性环节,线性化处理后不能真正揭示其动态特性,不利于疲劳试验台性能优化。本文利用Matlab 软件Simulink

工具箱[8-11]

基于图6所示信号流程图构建仿真模型

(图7),对2D 高频转阀控高频疲劳试验台进行谐振动态特性辅助研究。仿真模型参数如表1所示。

表1 仿真模型参数

参数

数值

参数

数值

沟槽数Z 16 油源压力p s /MPa 12 阀芯直径D 1/mm 16 油液密度ρ/(kg/m 3

) 870 活塞直径D p /mm 140 机械刚度k L /MPa 50 活塞行程S /mm 200 流量系数C d 0.62 等效质量m t /kg

10

外负载力F L

图7 2D 高频转阀控单出杆液压缸疲劳试验台仿真模型

3.1 扫频结果研究

利用图7所示仿真模型进行扫频仿真计算,绘制出2D 高频转阀x v 分别为20%x vmax 、50%x vmax 和

100%x vmax ,阻尼比ζ分别为0、0.1和0.3时疲劳试验台输出载荷力的幅频特性(图8)、相频特性(图9)和系统流量变化情况(图10)。

2015年1月白继平等:电液谐振疲劳试验新方法

165

图8 载荷力幅频特性

图9 载荷力相频特性

图10 流量特性

图8表明,x v越大,活塞杆输出载荷力振幅F N 越大;在非谐振区域,系统输出载荷力幅值衰减非常厉害;在谐振区域,输出载荷力可达最大幅值的10%;无阻尼谐振点,F N幅值不受x v影响,存在阻尼时,F N幅值受x v影响,即x v越大F N越大,谐振区域的品质因数越大,即系统谐振频宽越大,可控制性能越好。在谐振频率的1/3和1/9处,出现亚谐振现象,系统输出载荷力幅值有所增加,但此处波形失真严重。

图9相位角是指活塞杆输出载荷力波形F N相对于阀口输入波形y v的相位差,在谐振区域,相位差接近180°,且受阻尼比和x v变化影响较小。

图10描述了随疲劳试验台频率变化2D高频转阀阀口流量特性,在非谐振区域,阀口流量变化与阀口开度基本成比例变化,而且受阻尼影响较小;在谐振区域,阀口流量陡然下降,不与阀口开度成比例。图8和图10表明,疲劳试验台处于谐振区域工作时,系统输出载荷力较大,而所需外界输入流量最小,大大降低了高频疲劳试验系统对能量的消耗。

3.2谐振工况研究

为了进一步研究2D高频转阀控制单出杆高频疲劳试验台动态特性,选取谐振工况时载荷力波形进行研究。

图11是谐振工况时疲劳试验台输出的载荷力F N,为了便于分析构造阀口面积梯度曲线y v,由图9知,谐振工况时二者相位差是180°。图12是F N 的频谱特性曲线,图12表明载荷力波形的只有一种频率,即谐振频率,这就解释了载荷力波形非常接近正弦波的原因。

图11 载荷力量纲一图

图12 载荷力频谱特性

机 械 工 程 学 报 第51卷第2期

166 谐振工况时,疲劳试验台活塞杆运动状态参见图11和表2。当阀芯转角γ/θ0∈[4j ,4j +1|j =0,1,2,…)时,活塞杆缩进运动,对试件施加拉应力(F N <0),且幅值逐渐增加;随着阀芯转动,当γ/θ0∈[4j +1, 4j +2|j =0,1,2,…)时,活塞杆由“缩进”变为“外伸”运动,试件仍然受到拉应力作用,但幅值逐渐变小;当γ/θ0∈[4j +2, 4j +3|j =0,1,2,…)时,活塞杆继续外伸

运动,试件受力由“拉应力”变为“压应力”

(F N >0),且幅值逐渐增加;当γ/θ0∈[4j +3, 4j +4|j =0,1,2,…]时,活塞杆由外伸变缩进,试件仍然收到压应力作用,只是幅值逐渐变小。

表2 谐振工况活塞杆运动情况

阀芯转角γ/θ0 (j =0,1,2,…) 阀口开度 y v /y vmax 阀口状态 活塞杆位移 y p /y pmax 活塞杆 运动状态[4j , 4j +1) 0→+1 A v1沟通 0→?1 缩进 [4j +1, 4j +2) +1→0 A v1沟通 ?1→0 外伸 [4j +2, 4j +3) 0→?1 A v2沟通 0→+1 外伸 [4j +3, 4j +4]

?1→0

A v2沟通

+1→0

缩进

阀芯转角γ/θ0∈[4j , 4j +1|j =0,1,2,…)时,阀口A v1

处于开启状态,无杆腔处于进油状态,腔内液压油被缩进的活塞杆挤压,压力升高,处于“蓄能”状态;当γ/θ0∈[4j +1, 4j +2|j =0,1,2,…)时,阀口A v1逐渐关小,无杆腔继续进油,由于活塞杆外伸,无杆腔体积增大,腔内“蓄能”逐渐减少;当γ/θ0∈[4j +2, 4j +3|j =0,1,2,…)时,阀口A v1关闭、A v2

开启,无杆腔接油箱,腔内液压油推动活塞杆外伸运动的同时,

向油箱排油;当γ/

θ0∈

[4j +3,

4j +4|

j =0,1,2,…]时,阀口A v2逐渐关小,活塞杆由外伸转为缩进运动,无

杆腔内液压油在压差、活塞杆挤压双重作用下,继续向油箱排油,直至阀口A

v2关闭。这也说明了图10中,疲劳试验台处于谐振工况时,系统所需流量最小的原因。

3.3 谐振工况变幅控制

由于电液系统是欠阻尼系统,所以谐振工况疲劳试验台输出载荷力的幅值是可控的,图13分别给出了阻尼比为0.01和0.1时,载荷力F N 随阀口轴向开度x v 变化的纲量一图,对比图13a 和图13b 可知,阻尼比越大,载荷力幅值受阀口轴向开度影响越明显。

4 试验验证

搭建试验平台,油源压力为12 MPa ,单出杆液压缸无杆腔初始长度为145 mm 时,对2D 高频转阀控制单出杆液压缸疲劳试验系统进行谐振疲劳试

验研究[12]

,图14和图15分别为载荷力和载荷流量幅值特性曲线,阀口轴向开度分别为20%和

图13 阻尼谐振工况

图14 载荷力幅频特性

100%,系统谐振频率为710 Hz 。在谐振点,系统输出载荷力幅值最大,幅值流量幅值最小,系统流量陡然下降的原因是谐振工况时2D 高频转阀阀口角相位与活塞杆运动的角相位相差180°,即阀口开启时活塞杆缩进致使液压缸无杆腔容积变小,阀口关闭时活塞杆外伸运动致使,这与仿真结果非常吻合。图15高频段流量不断增加,而图14中高频段载荷

2015年1月白继平等:电液谐振疲劳试验新方法

167

图15 载荷流量幅频特性

力幅值却没有相应增加,这主要是由于阀口A v1和A v2开、关状态高频切换,导致能量在阀口节流损失急剧增加所致。

图16是谐振点工况不同阀口轴向开度时,活塞杆输出载荷力幅值比,图17是载荷力的频谱分析图,该图表明谐振点载荷力波形主要由谐振频率基波组成,其他高频分量幅值比可以忽略。

图16 谐振工况纲量一载荷力图

图17 载荷力频谱特性

图18是改变单出杆液压缸无杆腔初始长度所测得系统谐振频率的曲线图,可见液压缸无杆腔初始容积的变化可以控制系统谐振频率,而且液压缸无杆腔初始容积越小,系统谐振频率越高,但是较理论计算谐振频率要低,这主要是受2D高频转阀与液压缸无杆腔之间连接管路长度的影响[13]。

图18 无杆腔初始长度对系统谐振频率的影响

5 结论

本文提出了2D高频转阀控制单出杆液压缸谐振疲劳试验方案,建立了数学建模,并借助SIMULINK工具箱搭建了非线性仿真模型,并与试验结果进行了对比,得出以下结论。

(1) 液压缸无杆腔初始容积变化可以改变2D 高频转阀控制单出杆液压缸疲劳试验台的谐振频率,且随着液压缸无杆腔容积的增加,系统谐振频率是递减的。

(2) 疲劳试验系统处于谐振工况时,2D高频转阀阀口轴向开度x v的变化可以控制液压缸活塞杆输出载荷力的幅值,且载荷力波形主要基频频率波形为主,高频叠加波所占幅值较小。

(3) 谐振工况时,载荷力波形出现偏置现象,这主要是由于液压缸活塞两端容积不同引起的,可以通过并联伺服阀联合控制液压缸予以纠正。

采用2D高频转阀控制单出杆液压缸疲劳试验台,容易实现高频谐振,而且谐振频率与幅值控制方便,本方案能够大大提高电液疲劳试验台谐振频率上限,有效扩展其使用范围。

参考文献

[1] 米亦农. 国外高频疲劳试验机的发展状况[J]. 试验技

术与试验机,1980(3):1-13.

机械工程学报第51卷第2期168

MI Yinong. Development condition of the high frequency fatigue test rig in foreign[J]. Test Technique & Test Rig,1980(3):1-13.

[2] 王凤华. 疲劳试验机的发展[J]. 试验机与材料试验,

1981(1):61-71.

WANG Fenghua. Development of the fatigue test rig[J].

Test Rig & Material Test,1981(1):61-71.

[3] 骆涵秀,陈行. 谐振式电液伺服疲劳试验机谐振频率的

计算方法[J]. 试验技术与试验机,1983(3):10-17.

LUO Hanxiu,CHEN Xing. Computing method to the resonant frequency of resonant electro-hydraulic servo fatigue test rig[J]. Test Technique & Test Rig,1983(3):10-17.

[4] ALLAN G P,THOMAS L P. Harris’ shock and vibration

handbook[M]. 6th ed. New York:McGraw-Hill,2010.

[5] JIAN R,BURTON R T,UKRAINETZ P. An investigation

into the characteristic of a two dimensional “2D” flow control valve[J]. ASME Journal of Dynamic System Measurement and Control,2002,124(1):214-220. [6] BAI Jiping,RUAN Jian,PAN Guoqiang,et al. Simulation

research on the dynamic characteristics of a novel electrohydraulic vibration exciter[C]//IEEE International Conference on Mechatronics and Automation,V olume IV,2009,8:3650-3655.

[7] HERBERT E M. Hydraulic control system[M]. New

York:John Wiley & Sons,1967.

[8] 李伟荣,阮健,任燕,等. 2D阀控单出杆激振缸低频

特性研究[J]. 中国机械工程,2014(1):97-102.

LI Weirong,RUAN Jian,REN Yan,et al. Research on low-frequency characteristics of one-pole vibration cylinder controlled by 2D valve[J]. China Mechanical Engineering,2014(1):97-102.

[9] 阮健,李胜,裴翔,等. 2D阀控电液激振器[J]. 机械工

程学报,2009,45(11):125-132.

RUAN Jian,LI Sheng,PEI Xiang,et al. Electrohydraulic vibration exciter controlled by 2D valve[J]. Journal of Mechanical Engineering,2009,45(11):125-132. [10] 何松林,黄焱. 基于MATLAB的非线性振动系统临界

阻尼的研究[J]. 大学物理,2010,29(8):22-24.

HE Songlin,HUANG Yan. Study of the critical damping of a nonlinear vibration system with MATLAB[J].

College Physics,2010,29(8):22-24.

[11] 孙磊,姬战国,尹廷林,等. 高频疲劳试验机振动系统

动力学特性分析[J]. 工程与试验,2010,50(2):13-15.

SUN Lei,JI Zhanguo,YIN Tinglin, et al. Dynamic analysis of electromagnetic resonance fatigue testing machines[J]. Engineering & Test,2010,50(2):13-15.

[12] 白继平,阮健,贾文昂. 电液谐振式高频疲劳试验台动

态特性研究[J]. 振动与冲击,2013,32(9):95-99.

BAI Jiping,RUAN Jian,JIA Wenang. Study on the dynamic characteristics of electro-hydraulic resonant fatigue test rig[J]. Journal of Vibration and Shock,2013,32(9):95-99.

[13] 王传礼,丁凡,李其朋,等. 对称四通阀控非对称液压

缸伺服系统动态特性研究[J]. 中国机械工程,2004,

15(6):471-474.

WANG Chuanli,DING Fan,LI Qipeng,et al. Research oil dynamic characteristics of asymmetric cylinder controlled by symmetric four-way valve[J]. China Mechanical Engineering,2004,15(6):471-474.

作者简介:白继平,男,1976年出生,博士,副教授。主要研究方向为流体传动与控制。

E-mail:baijp@https://www.360docs.net/doc/6d9724532.html,

阮健,男,1963年出生,博士,教授,博士研究生导师。主要研究方向为流体传动与控制。

E-mail:yanyan333@https://www.360docs.net/doc/6d9724532.html,

电液谐振疲劳试验新方法

作者:白继平, 阮健, BAI Jiping, RUAN Jian

作者单位:白继平,BAI Jiping(浙江工业大学特种装备制造与先进加工技术教育部重点实验室杭州 310014; 浙江交通职业技术学院海运学院杭州 311112), 阮健,RUAN Jian(浙江工业大学特种装备制造与先进加工技术教育部重

点实验室杭州 310014)

刊名:

机械工程学报

英文刊名:Journal of Mechanical Engineering

年,卷(期):2015(2)

引用本文格式:白继平.阮健.BAI Jiping.RUAN Jian电液谐振疲劳试验新方法[期刊论文]-机械工程学报 2015(2)

液压实验台使用说明书

兖州煤业股份有限公司济三煤矿液压试验台使用说明书 山东科技大学仪器仪表研究所 2010年8月

目录 1 产品概述 (1) 2 结构特点与工作原理 (1) 2.1 总体结构及其工作原理 (1) 2.2 泵组 (2) 2.3 立柱缸架 (2) 2.4 试验台 (3) 3 技术参数 (4) 4 操作说明 (4) 4.1 被试阀的强度、密封试验 (5) 4.2 被试缸的试验 (5) 5 软件使用说明 (6) 5.1 属性设置 (7) 5.2 用户管理 (8) 5.3 测试数据 (10) 5.4 查看历史记录 (11) 5.5 查看访问记录 (13) 6 常见故障及排除方法 (14) 7 安全保护措施 (15) 8 维护保养 (15) 8.1 日常检查项目和内容 (16) 8.2 定期维护项目和内容 (16) 9 运输、贮存 (16) 9.1 吊装、运输注意事项 (16) 9.2 贮存条件、贮存期限及注意事项 (17) 10 易损件明细表 (17)

1 产品概述 本设备是根据≤液压试验台技术协议≥的要求研制的,适用于液压支架缸和液压阀的强度密封检测试验。 本设备采用手动操作控制,面板上有压力表显示数据,可以适时地观察被试缸及被试阀的工作压力及工作情况。 本设备主要由“泵组、试验台和立柱缸架”组成,采用固定式结构,以方便测试工作。元件、管路和接头等采用不锈钢制造,操作台采用喷塑处理,缸架采用喷漆处理。本设备具有外形美观、操作简单方便、使用寿命长等特点。 本设备工作环境温度:0℃~40℃; 相对湿度:≤98%; 大气压力:86KPa~106KPa。 2 结构特点与工作原理 2.1 总体结构及其工作原理 液压试验台由“泵组、试验台和立柱缸架”组成,液压试验台原理如图1。 ①泵站组合②二位三通换向球阀③压力表 ④手动换向阀⑤液控单向阀⑥节流阀 ⑦增压缸⑧被试缸⑨被试阀

金属疲劳试验方法

铝合金疲劳实验 李慕姚 1351626 一﹑实验目的 1. 观察疲劳失效现象和断口特征。 2. 了解测定材料疲劳极限的方法。 二、实验设备 1. 疲劳试验机。 2. 游标卡尺。 三﹑实验原理及方法 在交变应力的应力循环中,最小应力和最大应力的比值 r=m ax m in σσ (2-16) 称为循环特征或应力比。在既定的r 下,若试样的最大应力为σ 1m ax ,经历N 1次循环后,发生疲劳失效,则N 1称为最大应力为σ1 m ax 时的疲劳寿命(简称寿 命)。实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。表示最大应力σmax 与寿命N 的关系曲线称为应力-寿命曲线或S-N 曲线。碳钢的S-N 曲线如图2-31所示。从图线看出,当应力降到某一极限值σr 时,S-N 曲线趋近于水平线。即应力不超过σr 时,寿命N 可无限增大。称为疲劳极限或持久极限。下标r 表示循环特征。 实验表明,黑色金属试样如经历107次循环仍未失效,则再增加循环次数一般也不会失效。故可把107次循环下仍未失效的最大应力作为持久极限σr 。而把N 0=107称为循环基数。有色金属的S-N 曲线在N>5×108时往往仍未趋于水平,通常规定一个循环基数N 0,例如取N 0=108,把它对应的最大应力作为“条件”持久极限。

图2-31 疲劳试验曲线图 工程问题中,有时根据零件寿命的要求,在规定的某一循环次数下,测出σmax ,并称之为疲劳强度。它有别于上面定义的疲劳极限。 用旋转弯曲疲劳实验来测定对称循环的疲劳极限σ-1.设备简单最常使用。各类旋转弯曲疲劳试验机大同小异,图2-32为这类试验机的原理示意图。试样1的两端装入左右两个心轴2后,旋紧左右两根螺杆3。使试样与两个心轴组成一个承受弯曲的“整体梁”上,它支承于两端的滚珠轴承4上。载荷P 通过加力架作用于“梁”上,其受力简图及弯矩图如图2-33所示。梁的中段(试样) 为纯弯曲,且弯矩为M=21 P ɑ。“梁”由高速电机6带动,在套筒7中高速旋转,于是试样横截面上任一点的弯曲正应力,皆为对称循环交变应力,若试样的最小直径为d min ,最小截面边缘上一点的最大和最小应力为 max σ=I Md 2min , min σ=-I Md 2min (2-17) 式中I=64π d 4 m in 。试样每旋转一周,应力就完成一个循环。试样断裂后,套筒压迫停止开关使试验机自动停机。这时的循环次数可由计数器8中读出。 四﹑实验步骤 (1)测量试样最小直径d min ; (2)计算或查出K 值;

疲劳试验标准大全

疲劳试验列表 ISO 12108 金属材料疲劳试验疲劳裂纹扩展方法… ISO 12107 金属材料疲劳试验统计方案和数据分析方法… ISO 1352 钢扭应力疲劳试验方法… ISO 1143 金属旋转弯曲疲劳试验方法… GB/T6398 金属材料疲劳裂纹扩展速率试验方法… ASTM E2207-02 薄壁管应变控制轴向扭转疲劳试验方法… ASTM E1949-03 粘贴金属电阻应变片室温疲劳寿命试验方法… ASTM E796-94 金属箔延性试验方法… ASTM E739-91 线性或线性化应力-寿命(S-N)和应变-寿命(e-N)… ASTM E647-05 疲劳裂纹扩展速率试验方法… ASTM E606-04 应变控制疲劳试验方法… ASTM E468-90 金属材料恒幅疲劳试验结果表示方法… ASTM E466-96 金属材料力控制恒幅轴向疲劳试验方法… ISO 12106 金属材料–疲劳试验–轴向应变控制方法… ISO 1099 金属材料–疲劳试验–轴向力控制方法… GB/T3075 金属轴向疲劳试验方法… GB/T4337 金属旋转弯曲疲劳试验方法… GB/T7733 金属旋转弯曲腐蚀疲劳试验方法… GB/T12443 金属扭应力疲劳试验方法… GB/T2107 金属高温旋转弯曲疲劳试验方法… 疲劳试验列表 GB/T15248 金属材料轴向等幅低循环疲劳试验方法… GB/T10622 金属材料滚动接触疲劳试验方法… ISO 12108 金属材料疲劳试验疲劳裂纹扩展方法 标准英文名称 Metallic materials – Fatigue testing – Fatigue crack growth method 标准编号 ISO 12108 实施年份 2002 标准中文名称 金属材料疲劳试验疲劳裂纹扩展方法 适用范围 适用于金属材料疲劳裂纹扩展速率和疲劳裂纹扩展门槛值的测定。应用于材料检验,失效分析,质量控制,选材及新金属材料研发等方面。

脉动疲劳试验机与电液伺服试验机的特点比较

脉动疲劳试验机与电液伺服试验机的特点 及在车轴车桥疲劳试验中的适用差异 脉动疲劳试验机: 此类试验机使用电机带动的曲柄连杆机构驱动一个柱塞泵,将液压油打入作动器的油缸中以驱动活塞顶出。作动器的加载负荷通过人工观察系统压力指示装置手动调节溢流阀设定;作动器往复行程通过人工调整曲柄连杆的偏心实现;加载频率通过调整电机的转速实现。结构复杂、维修难度大、周期长。此类产品属我国上世纪六、七十年代的产品,目前国际上已基本淘汰了此类产品。 限于产品开发当时的技术状态,设备整体的自动化程度不高。由于是在静态状态下通过人工观察系统压力指示手动调节溢流阀设定加载负荷,所以不能准确设定动态疲劳加载的上下限负荷,误差较大。在众多用户的实际使用中,也验证了这一点。且由于使用压力传感器间接测量载荷,故实际测量的载荷示值误差较大。 脉动疲劳试验机工作时,油泵每次泵出的油量仅几百毫升,活塞的行程较小,所以脉动疲劳试验机基本上用于建筑工程上的岩土、混凝土、钢结构等变形量较小的疲劳试验。 由于作动器的卸载(回缩)是依靠作动头上弹簧拉回的,不具备双向加载和控制能力,无法跟踪试件自身的回弹,故基本无法保证疲劳试验时下限载荷的要求,且误差很大。某些特殊情况下,甚至易造成作动头与试件表面的脱离,以至于有时会产生作动头敲击试件的现象。在车轴车桥试验中,轴体产生的变形较大,要求加载仿真的程度高(不然会造成非轴体自身因素产生的试件失效,失去了试验的意义)。试验时,无论静态还是动态试验,均需在试件上有两个平衡的加载点,左右加载点的加载动作和加载负荷必须一致。单台脉动疲劳试验机不具备在车轴试验中的两点加载能力,如要增加一个加载点,必须在油路中并联一个做动器。但如此增加做动器的方式,则势必对半降低加载行程,完全满足不了车轴试验的需要。另外的一种办法就是将两台脉动疲劳试验机并联、同步,脉动疲劳试验机生产厂家的1000kN脉动疲劳试验机就是并联两台500kN脉动疲劳试验机。但是这样做的代价就是成倍的增加设备投资,而且两台设备的同步效果是很差的。即使两台设备的加载动作可以同步,但加载的负荷也会产生较大的偏差,导致车轴试验的左右加载差异,人为地造成车轴试件的非正常失效,试验数据不准确。 在车轴车桥的静态刚度和强度试验中,两台并联的脉动疲劳试验机也根本不可能由人工操作完成同步加载(脉动疲劳试验机在静态试验时是由人工操作进回油阀完成的)。此外,由于脉动疲劳试验机缺乏完备的测控系统,无法实现试件各测点的变形测量和取得试验曲线。同时,脉动疲劳试验机由于没有力值反馈,完全是开环控制,更无法实现载荷均匀加载和变形控制。 由此可见,脉动疲劳试验机由于自身作动机理上的限制,可以肯定此类试验机完全不适合车轴车桥的性能试验。目前,国内外诸多生产厂家几乎没有再使用此类设备用于车轴车桥试验的,这也从另一个方面论证了上述结论。 电液伺服疲劳试验机: 电液伺服系统有许多优点,其中最突出的就是响应速度快、输出功率大、测量和控制精度高,因而目前在航空、航天、军事、冶金、交通、工程机械等领域得到了广泛的应用。电液伺服技术是实现动态高周疲劳、程控疲劳和低周疲劳以及静态的恒变形速率、恒负荷速率和各种模拟仿真试验系统的最佳技术手段。目前已是国际上测控领域的主流,国内也正在往这个方向发展。 使用电液伺服阀对疲劳试验机进行控制,可以实现精确、连续的压力控制,不仅能瞬时输出

金属疲劳应力腐蚀试验及宏观断口分析

金属疲劳、应力腐蚀试验及宏观断口分析 在足够大的交变应力作用下,由于金属构件外形突变或表面刻痕或内部缺陷等部位,都可能因较大的应力集中引发微观裂纹。分散的微观裂纹经过集结沟通将形成宏观裂纹。已形成的宏观裂纹逐渐缓慢地扩展,构件横截面逐步削弱,当达到一定限度时,构件会突然断裂。金属因交变应力引起的上述失效现象,称为金属的疲劳。静载下塑性性能很好的材料,当承受交变应力时,往往在应力低于屈服极限没有明显塑性变形的情况下,突然断裂。疲劳断口(见图1-1)明显地分为三个区域:裂纹源区、较为光滑的裂纹扩展区和较为粗糙的断裂区。裂纹形成后,交变应力使裂纹的两侧时而张开时而闭合,相互挤压反复研磨,光滑区就是这样形成的。载荷的间断和大小的变化,在光滑区留下多条裂纹前沿线。至于粗糙的断裂区,则是最后突然断裂形成的。统计数据表明,机械零件的失效,约有70%左右是疲劳引起的,而且造成的事故大多数是灾难性的。因此,通过实验研究金属材料抗疲劳的性能是有实际意义的。 图1-1 疲劳宏观断口 一﹑实验目的 1.了解测定材料疲劳极限的方法。 2.掌握金属材料拉拉疲劳测试的方法。 3.观察疲劳失效现象和断口特征。 4.掌握慢应变速率拉伸试验的方法。 二、实验设备 1.PLD-50KN-250NM 拉扭疲劳试验机。 2.游标卡尺。 3.试验材料S135钻杆钢。 4.PLT-10慢应变速率拉伸试验。 三﹑实验原理及方法 在交变应力的应力循环中,最小应力和最大应力的比值为应力比: max min σσ= r (1-1) 称为循环特征或应力比。在既定的r 下,若试样的最大应力为max 1σ,经历N 1次循环后,发生疲劳失效, 则N 1称为最大应力r 为时的max 1σ疲劳寿命(简称寿命) 。实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。表示最大应力max σ与寿命N 的关系曲线称为应力-寿命曲线或S-N 曲线。碳钢的S-N 曲线如图1-2所示。由图可见,当应力降到某一极限值r σ时,S-N 曲线趋 近于水平线。即应力不超过r σ时,寿命N 可无限增大。称为疲劳极限或持久极限。下标r 表示循环特征。 实验表明,黑色金属试样如经历107次循环仍未失效,则再增加循环次数一般也不会失效。故可把107 次循环下仍未失效的最大应力作为持久极限r σ。而把N 0=107称为循环基数。有色金属的S-N 曲线在N>5×108时往往仍未趋于水平,通常规定一个循环基数N 0,例如取N 0=108,把它对应的最大应力作为“条件”持久极限。

德国MAG高频疲劳试验机技术说明.

10..德国SINCOTEC -100KN高频疲劳试验机技术说明 德国SINCOTEC高频疲劳试验机及参观人员 10.1 德国Sincotec高频疲劳试验机机器用途描述及工作环境 高频疲劳试验机被广泛用来测试各种金属材料及金属材料制品的抵抗疲劳断裂性能、S – N、da/dN-K等曲线,测试Kth和预制断裂韧性试样(如KIC、JIC 等)的疲劳裂纹等;选配不同的夹具或环境实验装置,被广泛用来测试各种材料和零部件(如板材、齿轮、曲轴、螺栓、链条、连杆、紧凑拉伸等等)的疲劳寿命,可完成对称疲劳试验、不对称疲劳试验、单向脉动疲劳试验、块谱疲劳试验、调制控制疲劳试验、高低温疲劳试验、三点弯、四点弯、扭转等种类繁多的疲劳试验。 高频疲劳试验机在各种类型的疲劳试验机中,具有结构简单、没有维护的液压源及阀门、泵或冷却系统、使用操作方便、效率高、耗能低等特点,所以它被广泛的应用在科研、航空航天、高等院校和工业生产等部门。 10.2 德国Sincotec高频疲劳试验机执行以下标准: GB/T 3075 金属轴向疲劳试验方法 ASTM E 467 轴向疲劳试验系统中等幅动态力的标定方法 ASTM E 739 疲劳数据应力-寿命和应变-寿命的线性或线性化统计分析 ASTM E 1942 用于循环疲劳和断裂力学试验的计算数据采集系统导则

GB/T 13816 焊接接头脉动拉伸疲劳试验方法 GB/T 15111 点焊接头剪切拉伸疲劳试验方法 GB/T 6395-2000 金属材料疲劳裂纹扩展速率试验方法 ASTM E606标准,ASTM E647标准,ASTM E399标准, ISO 12737-2005金属材料平面应变断裂韧度试验方法, ISO 12135-2002金属材料-准静态断裂韧性测试的方法 , ISO 4965轴向载荷疲劳试验机动态力校准应变计技术, BS 7448-1:1991断裂结构韧性试验金属材料Kic临界CTOD值和J值得测试方法, BS 7448-2:1997断裂机械韧性试验金属材料Kic临界CTOD值和J值得测试方法, BS 7448-4:1997断裂机械韧性试验金属材料稳定裂纹延伸的抗断裂曲线和初始值得测定方法。 10.3 德国Sincotec 公司技术描述 德国SINCOTEC公司:公司位于德国中部工业区的Clausthal市。公司成立于上世纪六十年代,专注于共振疲劳试验系统的研发和试验工程技术咨询。SINCOTEC公司目前是全球最大的共振疲劳试验机制造厂商,拥有POWER SWING 品牌。德国SINCOTEC在共振试验系统领域是世界的领导者,不但在现有常规的电磁共振技术上优化改进控制和驱动技术,并且独创了领先的电动大位移(12毫米动态行程)共振技术- Power Swing MOT。在控制技术上Sincotec更

疲劳试验简介

疲劳试验(fatigue test)利用金属试样或模拟机件在各种环境下,经受交变载荷循环作用而测定其疲劳性能判据,并研究其断裂过程的试验,即为金属疲劳试验。 1829年德国人阿尔贝特(J.Albert)为解决矿山卷扬机服役过程中钢索经常发生突然断裂,首先以10次/分的频率进行疲劳试验。1852~1869年德国人沃勒(A.W hler)为研究机车车辆,开始以15次/分的频率对车辆部件进行拉伸疲劳试验,以后又用试样以72次/分的频率在旋转弯曲疲劳试验机进行旋转弯曲疲劳试验,他的功绩是指出一些金属存在疲劳极限,并将疲劳试验结果绘成应力与循环周次关系的S-N曲线(图1),又称为W hler曲线。1849年英国人古德曼(J.Goodman)首先考虑了平均应力不为零时非对称载荷下的疲劳问题,并提出耐久图,为金属制件的寿命估算和安全可靠服役奠定理论基础。1946年德国人魏布尔(W.Weibull)对大量疲劳试验数据进行统计分析研究,提出对数疲劳寿命一般符合正态分布(高斯分布),阐明疲劳测试技术中应采用数理统计。 60年代初,从断裂力学观点分析金属疲劳问题,进一步扩大了疲劳研究内容。近年来,由于电液伺服闭环控制疲劳试验机的出现以及近代无损检验技术、现代化仪器仪表等新技术的采用,促进了金属疲劳测试技术的发展。今后应着重各种不同条件(特别是接近服役条件)下金属及其制件的疲劳测试技术的研究。 试验种类和判据 金属疲劳试验种类很多,通常可分为高周疲劳、低周疲劳、热疲劳、冲击疲劳、腐蚀疲劳、接触疲劳、声致疲劳、真空疲劳、高温疲劳、常温疲劳、低温疲劳、旋转弯曲疲劳、平面弯曲疲劳、轴向加载疲劳、扭转疲劳、复合应力疲劳等。应根据金属制件的服役(工作)条件来选择适宜的疲劳试验方法,测试条件要尽量接近服役条件。进行金属疲劳试验的目的在于测定金属的疲劳强度(抗力),由于试验条件不同,表征金属疲劳强度的判据(指标)也不一样。 高周疲劳:高周疲劳时,金属疲劳强度判据是疲劳极限(或条件疲劳极限)即金属经受“无限”多次(或规定周次)应力循环而不断裂的最大应力,以σr表示,其中γ为应力比,即循环中

金属疲劳试验方法

铝合金疲劳实验 李慕姚 1351626 一﹑实验目的 1. 观察疲劳失效现象和断口特征。 2. 了解测定材料疲劳极限的方法。 二、实验设备 1. 疲劳试验机。 2. 游标卡尺。 三﹑实验原理及方法 在交变应力的应力循环中,最小应力和最大应力的比值 r=m ax m in σσ (2-16) 称为循环特征或应力比。在既定的r 下,若试样的最大应力为σ1m ax ,经历N 1次 循环后,发生疲劳失效,则N 1称为最大应力为σ 1m ax 时的疲劳寿命(简称寿命)。 实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。表示最大应力σmax 与寿命N 的关系曲线称为应力-寿命曲线或S-N 曲线。碳钢的S-N 曲线如图2-31所示。从图线看出,当应力降到某一极限值σr 时,S-N 曲线趋近于水平线。即应力不超过σr 时,寿命N 可无限增大。称为疲劳极限或持久极限。下标r 表示循环特征。 实验表明,黑色金属试样如经历107次循环仍未失效,则再增加循环次数一般也不会失效。故可把107次循环下仍未失效的最大应力作为持久极限σr 。

而把N 0=107称为循环基数。有色金属的S-N 曲线在N>5×108时往往仍未趋于水平,通常规定一个循环基数N 0,例如取N 0=108,把它对应的最大应力作为“条件”持久极限。 图2-31 疲劳试验曲线图 工程问题中,有时根据零件寿命的要求,在规定的某一循环次数下,测出σmax ,并称之为疲劳强度。它有别于上面定义的疲劳极限。 用旋转弯曲疲劳实验来测定对称循环的疲劳极限σ-1.设备简单最常使用。各类旋转弯曲疲劳试验机大同小异,图2-32为这类试验机的原理示意图。试样1的两端装入左右两个心轴2后,旋紧左右两根螺杆3。使试样与两个心轴组成一个承受弯曲的“整体梁”上,它支承于两端的滚珠轴承4上。载荷P 通过加力架作用于“梁”上,其受力简图及弯矩图如图2-33所示。梁的中段(试样) 为纯弯曲,且弯矩为M=21 P ɑ。“梁”由高速电机6带动,在套筒7中高速旋 转,于是试样横截面上任一点的弯曲正应力,皆为对称循环交变应力,若试样的最小直径为d min ,最小截面边缘上一点的最大和最小应力为

疲劳试验台的实验设计及数据处理

疲劳试验台的实验设计及数据处理 班级:机械1301班 姓名:闫培如 学号:S2*******

起重机主梁疲劳强度的试验与研究 一、实验目的 通过实验了解疲劳试验机的结构及使用方法,通过起重机主梁疲劳强度的实验与研究加深对主梁疲劳强度的理解。 二、实验参数 在疲劳强度设计中,最重要的参数之一是应力循环特性p,应力循环特性大致在0.3-0.8之间。为安全起见,取p=0.3。长*宽*高尺寸为1000mm*100mm*100mm 及数量为5根。 主梁的草图如下: 1000mm 100mm 三、试验内容 根据冶金起重机的实际使用情况和梁的破坏情况,模拟偏轨箱形梁在集中轮压作用下的工作情况,制订的试验内容有:(1)上翼缘板与主腹板的焊缝焊透与焊不透的情况下,焊缝与梁的疲劳试验;(2)下翼缘板与主腹板的焊缝焊透与焊不透的情况下,焊缝与梁的疲劳试验;(3)轨道与主腹板偏心时,上翼缘板与主腹板的焊缝焊不透的疲劳试验;(4)大隔板与下翼缘板焊住条件下梁的疲劳试验;(5)主梁的主腹板上部采用“”型钢时梁的疲劳试验;(6)上翼缘板与主腹板的焊缝焊不透的情况下,采用随机加载时的疲劳试验。

以上试验内容分别针对主焊缝是否需要焊透、能否在满足疲劳强度的条件下简化制造工艺,且能找出主焊缝开裂的主要原因而制定。 四、试验大纲 针对试验内容,制订相应的试验大纲,条款为: (1)加载方法采用2点固定的加载方法,2点的位置对称于模拟梁的跨中。(2)梁的破坏标准以裂纹扩展速率达到失稳速率为准,来确定寿命。如果先从主焊缝处破坏,要记录破坏时的寿命。 (3)裂纹的长度用钢板尺测量。 (4)试验后锯开进行断口分析,确定疲劳源的大小、位置、形状及未熔深度等。(5)照相记录裂纹情况。 (6)试验应力按下翼缘板电阻片的实测应力选取。 (7)试验梁的目标寿命确定为次2*106次。 (8)模拟梁的试验顺序按梁的制造顺序进行。 (9)整理试验结果由于试验梁的数量有限,且疲劳试验数据很分散,要用每组6根梁作出S-N曲线,可靠性太差,将无法用于实际生产中,所以我们利用升降法测出根梁的疲劳寿命。 (10)记录每根梁出现初始裂纹的位置、最终破坏位置及裂纹的扩展方法。(11)记录标定应力数值、应力位置。 (12)记录不同循环次数下的裂纹长度数值。 五、实验数据的处理 采用循环记数法对实验数据进行记录,参照刘惟信主编的《机械可靠性设计》教材第九章机械疲劳强度可靠性设计知识对实验数据进行处理。

常用的金属材料疲劳极限试验方法

常用的金属材料疲劳极限试验方法 疲劳试验可以预测材料或构件在交变载荷作用下的疲劳强度,一般该类试验周期较长,所需设备比较复杂,但是由于一般的力学试验如静力拉伸、硬度和冲击试验,都不能够提供材料在反复交变载荷作用下的性能,因此对于重要的零构件进行疲劳试验是必须的。 MTS 810 金属材料疲劳试验的一些常用试验方法通常包括单点疲劳试验法、升降法、高频振动试验法、超声疲劳试验法、红外热像技术疲劳试验方法等。 单点疲劳试验法

适用于金属材料构件在室温、高温或腐蚀空气中旋转弯曲载荷条件下服役的情况。该种方法在试样数量受限制的情况下,可近似测定疲劳曲线并粗略估计疲劳极限。试验所需的疲劳试验机一般为弯曲疲劳试验机和拉压试验机。 升降法疲劳试验 升降法疲劳试验是获得金属材料或结构疲劳极限的一种比较常用而又精确的方法,在常规疲劳试验方法测定疲劳强度的基础上或在指定寿命的材料或结构的疲劳强度无法通过试验直接测定的情况下,一般采用升降法疲劳试验间接测定疲劳强度。 主要用于测定中、长寿命区材料或结构疲劳强度的随机特性。所需试验机一般为拉压疲劳试验机。 高频振动疲劳试验法 常规疲劳试验中交变载荷的频率一般低于200Hz,无法精确测得一些零件在高频环境状态下的疲劳损伤。高频振动试验利用试验器材产生含有循环载荷频率为1000Hz左右特性的交变惯性力作用于疲劳试样上,可以满足在高频、低幅、高循环环境条件下服役金属材料的疲劳性能研究。

高频振动试验主要用于军民机械工程的需要。试验装置通常包括:控制仪、电荷适配器、功率放大器、加速度计、振动台等。 超声法疲劳试验 超声法疲劳试验是一种加速共振式的疲劳试验方法,其测试频率(20kHz)远远超过常规疲劳测试频率(小于200Hz)。超声疲劳试验可以在不同载荷特征、不同环境和温度等条件下进行,为疲劳研究提供了一个很好的手段。嘉峪检测网提醒超声疲劳试验一般用于超高周疲劳试验,主要针对10^9以上周次疲劳试验。高周疲劳时,材料宏观上主要表现为弹性的,所以在损伤本构关系中采用应力、应变等参量的弹性关系处理,而不涉及微塑性。 红外热像技术疲劳试验方法 为缩短试验时间、减少试验成本,能量方法成为疲劳试验研究的重要方法之一。金属材料的疲劳是一个耗散能量的过程,而温度变化则是研究疲劳过程能量耗散极为重要的参量。 红外热像技术是一种波长转换技术,即将目标的热辐射转换为可见光的技术,利用目标自身各部分热辐射的差异获取二维可视图像,用计

机械结构抗疲劳与可靠性分析

机械结构抗疲劳与可靠性分析 发表时间:2019-04-18T15:51:40.703Z 来源:《基层建设》2019年第6期作者:秦俊沛 [导读] 摘要:在机械结构运行过程中,疲劳破坏现象是影响机械运行的主要因素之一。 广州广电计量检测股份有限公司广东省广州市 510000 摘要:在机械结构运行过程中,疲劳破坏现象是影响机械运行的主要因素之一。疲劳破坏过程复杂多样,常发生在机械设备某些隐蔽处且易断裂、易磨损的部位,通过局部的损伤来影响整个机械结构的正常运行。因此怎样增强疲劳寿命与结构的可靠性一直是机械产品设计研究中的热点内容,也是企业提高生产质量与经济效益的关键。本文主要论述对机械结构抗疲劳的方法与分析影响结构可靠性的原因。 关键词:机械疲劳;结构可靠性;交变应力 引言 大多数机械结构中,疲劳破坏现象发生主要因为物体受到力或方向周期性变化的交变载荷作用。长期以来,机械疲劳时刻影响着企业的生产技术与质量。随着机械设备智能、精准的发展方向,通过对机械结构可靠性的分析来增加疲劳寿命,从根本上解决因疲劳破坏给结构造成的损伤,并对机械结构疲劳方面做出安全评估。 1.分析机械结构疲劳与抗疲劳 1.1机械结构疲劳的概述 疲劳是机械设备受到循环交变载荷作用下,材料局部逐渐产生永久性累积断裂、磨损、腐蚀等损伤的过程。在材料设备受到循环应变与应力不断变化的载荷作用时,应力值虽然在材料的极限强度范围内,甚至低于材料的弹性极限时,就有可能发生破坏,在这种交变载荷循环作用下材料发生的破坏,叫做机械结构的疲劳破坏。 机械结构疲劳主要因素为循环应力次数、平均应力强弱、应力值大小。在交变载荷作用下机械零件经过一定时间,因结构内部的不均匀,承受应力的多变性,导致在高应力集中区域形成细小裂纹,再由小裂纹逐步扩展至断裂。使其具有瞬时性以及对缺陷的突发性常常不易发现且易造成事故,影响生产。调查发现机械零件疲劳破坏占企业事故发生率的80%左右,应力的高低直接影响疲劳寿命的长短。通常条件下,根据静力实验来测试材料的机械性能,但是静力破坏与疲劳破坏存在本质上的区别。首先,静力破坏是在超负荷作用下一次完成,而疲劳破坏是受反复作用力很长时间才发生的破坏。其次,在交变应力小于屈服强度,甚至远小于静强度时,可能发生疲劳破坏,但却不会发生静应力破坏。最后,疲劳破坏没有明显的破坏现象,例如金属的脆性破坏不易察觉。静力破坏有明显塑性变形。所以在确定材料的弹性极限、强度极限、屈服极限等机械性能时,不能单单依靠静力实验数据,来反映材料在受到交变应力时的特性。 1.2提高抗疲劳性能的方法 1.2.1添加“维生素” 在金属零件中添加不同种类的“维生素”可以增强零件抗疲劳的性质,延长疲劳寿命。例如:在有色金属和钢材里,加入一定比例的稀土元素,可以提高金属抗疲劳的强度极限值。 1.2.2结构表面处理 因材料承受扭转、弯曲等应力大部分都集中与表层,故对金属零件表面进行电镀或涂层处理,可有效改善应力腐蚀、锈蚀现象以及零件间滑动过程中的摩擦。还可以利用辅助工具将表面打磨光滑或对零件使用前进行塑性变形,有助于提升材料强度及屈服极限值。此外表面热处理通过淬火、氰化、渗碳等措施,改善机械结构表层材料的抗疲劳强度。 1.2.3改变机构外形 在设计构件时,常采用改变外形来减小应力的集中。例如在轴与轮毂安装时,可以通过在轮毂或者轴上开减荷槽。过盈配合时,可以增大配合轴的直径。当需要改变构件横截面时,应增大过度圆弧,以上都可以有效减小应力集中。 1.2.4降低温度、负荷 设备运行时,零部件之间的摩擦生热是正常现象,通过对局部降温的方法,可有效增加疲劳寿命。如电子元器件,采用降温技术可以提升70%的使用寿命。在交变应力作用较低的环境下机械部件不易发生疲劳破损,一旦发生疲劳损伤,其速度也较为缓慢。结合实际,当机构在低应力作用下稳定工作一定时间,再逐步提升到所需求的应力范围,可有效改善抗疲劳强度。 1.2.5利用豪克能技术 常温下的金属具有冷塑性,利用豪克能中冲击能和激活能复合技术对材料表面进行二次深加工,可以使金属零件表面Ra值在0.2以下,降低表层的损伤,通过改善表面的压应力,提高表面的耐磨性、显微硬度以及疲劳寿命。 2.分析机械结构可靠性 2.1对机械结构可靠性的分析 进行机械结构设计时,在保证产品性能、质量及成本的情况下,需要重视产品可靠性技术、理论以及使用过程中维护方面的研究。机械结构可靠性是指在规定时间和环境下,产品性能的完成情况。其影响因素有很多种,如生产过程中机械设备及系统的日常维护保养、人工操作水平以及产品制造技术等。而在正常使用中,机械结构通常受到材料本身机械性能、环境、受力时间长短以及负荷大小,都会减短产品疲劳寿命,以上过程同时考验静态与动态下的产品可靠性。我国对于机械结构可靠性的研究相比较发达国家仍然存在着较大的差距,技术不够成熟发展缓慢,需要大力培养可靠性研发的技术人员以及对各个领域机械机构进行可行性的研究创新,所以不管进行产品设计制造还是使用过程中维护维修方面,可靠性都属于重要的研究对象。 2.2机械结构可靠性的设计方法 2.2.1储备技术 储备技术又称为冗余技术,是保障机械设备的稳定运转而采取系统并联模型来提高可靠性的一种方法。为保证设备工作有冗余,通常是同种规格两个或两个以上的结构单元并联工作,使各处受力均匀,来增强可靠性。 2.2.2产品疲劳寿命估算 产品的可靠性会随着受到交变应力的时间长短而发生变化,从静态试验角度出发,以产品在常温、常态应力作用下的力学性能,为参考条件,评估产品使用过程中的疲劳寿命。当达到评估值时,及时对机械结构易损件进行更换,从而稳定运行。

THHE-1THHE-1型高性能电工电子实验台使用说明书

THHE-1型高性能 电工电子实验台使用说明书 天煌教仪 浙江天煌科技实业有限公司

一、概述 THHE-1型高性能电工电子实验台是根据目前“电工技术”、“电工学”、“电子技术”教学大纲和实验大纲的要求,广泛吸收各高等院校从事该课程教学和实验教学教师的建议,并综合了国内各类实验装置的特点而设计的最新产品。全套设备能满足各类学校“电工学”、“电工技术”和“电子技术”课程的实验要求。 本装置是由实验屏、实验桌和若干实验组件挂箱等组成。 二、实验屏操作、使用说明 实验屏为铁质喷塑结构,铝质面板。屏上固定有交流电源的起动控制装置、三相电源电压指示切换装置、低压直流稳压电源、恒流源、功率函数信号发生器、定时器兼报警记录仪和数模双显直流电压表、电流表以及交流电压表、电流表和功率表等。 1、交流电源的启动 (1)实验屏的左后侧有一根接有三相四芯插头的电源线.先在电源线下方的接线柱上接好机壳的接地线,然后将三相四芯插头接通三相四芯380V 交流市电。这时,屏左侧的三相四芯插座即可输出三相380V交流电。本装置适用于三相四线制和三相五线制电源。 (2)将实验屏左侧面的三相自耦调压器的手柄按逆时针方向旋转至零位。将“电压指示切换”开关置于“三相电网输入”侧,将断路器拨至ON。此时,实验屏左侧面的三相四芯电源插座即有380V交流电压输出。此插座可用来串接另一实验台的电源插头;但要注意:最多只能依次串接三台实验台。

(3)开启钥匙式三相电源总开关,“停止”按钮灯亮(红色),三只电压表(0~450V)指示出输入三相电源线电压之值,此时,实验屏左侧面单相三芯220V电源插座和右侧面的单相三芯220V处均有相应的交流电压输出。 (4)按下“启动”按钮(绿色),红色按钮灯灭,绿色按钮灯亮,同时可听到屏内交流接触器的瞬间吸合声,面板上与U1 、V1 和W1相对应的黄、绿、红三个LED指示灯亮。至此,实验屏启动完毕。 2、三相可调交流电源输出电压的调节 将“电压指示切换”开关置于“三相调压输出”侧,三只电压表指针回到零位。按顺时针方向缓缓旋转三相自耦调压器的旋转手柄,三只电压表的指针将随之偏转,即指示出屏上三相可调电压输出端U、V、W两两之间的线电压之值,直至调节到某实验内容所需的电压值。实验完毕,将旋柄调回零位,并将“电压指示切换”开关拨至“三相电网输入”侧。 3、实验日光灯的使用 本实验屏上有一个30W日光灯管,日光灯管的四个引脚已独立引至屏上,以供学生做日光灯实验时用。 4、实验台的右侧面装有一个串行通信接口9芯插座(RS232接口)和一个电话线插座(RS485接口),分别供局域网和多机通信使用。将它们分别与局域网微机的串口或多机通信的教师服务器相连,当定时器兼报警记录仪“通信请求”功能开通时,即可实现局域网或多机通信功能。注意:局域网和多机通信功能只能选用一种。屏内左(从屏后看)边第一块PCB板的右侧有一拨动开关,将其拨向多机侧即为多机通信方式;拨向单机侧即为局域网方式。 5、定时器兼报警记录仪 (1) 定时器与报警记录仪是专门为教师对学生的实验考核而设置。可以调整考核时间;到达设定时间,可自动断开电源。可累计操作过程中各种报

方便固定的疲劳试验台架的制作流程

本技术新型公开了一种方便固定的疲劳试验台架,其结构包括机壳、开关按键、第一电机、放料槽、第一夹具、外接电源线、数据传输线、电脑主机、电脑显示器、减速机、齿轮、第一齿条、第二齿条、压力传感器和第二夹具,通过分别设置了第一夹具和第二夹具,第一夹具和第二夹具结构相同,上下对立设置,且呈十字交叉设置,在需要对橡胶关节进行夹持时,只需将橡胶关节放置在第一夹具顶部,控制第一夹具内的第二电机产生动力通过丝杆转动控制第一夹板和第二夹板同时向内靠拢,对橡胶关节左右两侧进行夹紧,通过控制第二夹具内的第二电机使第二夹具对橡胶关节的前后两侧进行夹持,达到了方便对橡胶关节进行夹持,且增加对橡胶关节的固定效果。 技术要求

1.一种方便固定的疲劳试验台架,包括机壳(1)、开关按键(2)、第一电机(3)、放料槽(4)、外接电源线(6)、数据传输线(7)、电脑主机(8)、电脑显示器(9)、减速机(10)、转动轴(11)、齿轮(12)、第一齿条(13)、第二齿条(14)、套管(15)、光杆(16)、固定块(17)、连杆(18)和压力传感器(19),所述机壳(1)前端顶部嵌入开关按键(2),所述机壳(1)右端顶部与第一电机(3)进行螺栓连接,所述机壳(1)前端底部设置有放料槽(4),所述放料槽(4)内部设置有第一夹具(5)和第二夹具(20),且第一夹具(5)底端与机壳(1)内部底端进行螺栓连接,所述机壳(1)右端底部分别嵌入有外接电源线(6)和数据传输线(7),且机壳(1)通过数据传输线(7)与电脑主机(8)进行连接,所述电脑主机(8)通过导线与电脑显示器(9)进行连接,所述第一电机(3)左端设置有一输出轴,且该输出轴贯穿机壳(1)右端与减速机(10)进行转动连接,所述减速机(10)左端通过转动轴(11)与齿轮(12)圆心处进行转动连接,且转动轴(11)左端通过轴承座与机壳(1)内部左侧进行支撑,所述齿轮(12)前后两侧分别设置有第一齿条(13)和第二齿条(14),且齿轮(12)与第一齿条(13)进行啮合,所述第一齿条(13)前端和第二齿条(14)后端均焊接有套管(15),所述套管(15)套接在光杆(16)外侧,且套管(15)与光杆(16)进行滑动连接,所述光杆(16)上下,两端分别与固定块(17)进行螺纹连接,且固定块(17)与机壳(1)进行螺栓连接,所述第一齿条(13)和第二齿条(14)底端均与连杆(18)进行焊接,所述连杆(18)底端中部通过枢杆与压力传感器(19)进行螺栓连接,所述压力传感器(19)底端通过第二枢杆与第二夹具(20)进行螺栓连接;

金属疲劳试验

金属疲劳试验主讲教师:

一、实验目的 1. 了解疲劳试验的基本原理。 2. 掌握疲劳极限、S-N曲线的测试方 法。

二、实验原理 1.疲劳抗力指标的意义 目前评定金属材料疲劳性能的基本方法就是通过试验测定其S-N曲线(疲劳曲线),即建立 最大应力σ max 或应力振幅σ α 与其相应的断裂 循环周次N之间的关系曲线。不同金属材料的S-N曲线形状是不同的,大致可以分为两类,如图1所示。其中一类曲线从某应力水平以下开始出现明显的水平部分,如图1(a)所示。这表明当所加交变应力降低到这个水平数值时,试样可承受无限次应力循环而不断裂。

这表明当所加交变应力降低到这个水平数值时,试样可承受无限次应力循环而不断裂。因此将水平部分所对应的应力称之为金属的疲劳极限,用符号σ R 表示(R为最小应力与最大应力之比,称为应力比)。若试验在对称循环应力(即R=-1)下进行,则其疲劳 极限以σ -1表示。中低强度结构钢、铸铁等材料的S- N曲线属于这一类。对这一类材料在测试其疲劳极限时,不可能做到无限次应力循环,而试验表明,这类材料在交变应力作用下,如果应力循环达到107周次不断裂,则表明它可承受无限次应力循环也不会断裂,所以对这类材料常用107周次作为测定疲劳极限的基数。另一类疲劳曲线没有水平部分,其特点是随应力降低,循环周次N不断增大,但不存在无限寿命。如图1(b)所示。在这种情况下,常根据实际需要定出一定循环周次(108或5×107…)下所对应的应力作为金属材料的“条件疲劳极限”,用符号σ R(N) 表示。

2.S-N 曲线的测定 (1) 条件疲劳极限的测定 测试条件疲劳极限采用升降法,试件取13根以上。每级应力增量取预计疲劳极限的5%以内。第一根试件的试验应力水平略高于预计疲劳极限。根据上根试件的试验结果,是失效还是通过(即达到循环基数不破坏)来决定下根试件应力增量是减还是增,失效则减,通过则增。直到全部试件做完。第一次出现相反结果(失效和通过,或通过和失效)以前的试验数据,如在以后试验数据波动范围之外,则予以舍弃;否则,作为有效数据,连同其他数据加以利用,按下列公式计算疲劳极限: ()11n R N i i i v m σσ==∑ 1

动态疲劳试验台设计计算4

动态疲劳试验台(主要零、部件)计算说明书 二○一二年 第1 页共9页

第 2 页 共 9页 1 试验台总体参数 ——制动器最大制动力:6T ,(60KN) ——轨道轮:轮直径840mm ——制动器制动摩擦系数:0.25 ——轨道轮质量: 52(kg ) ——制动试验轮周功率: 9550 NT P η= 2 试验台运动系统模型建立 试验台运动系统原理图 1、安装支座 2、导轨 3、导轨油缸 4、车轮油缸 5、模拟车轮 6、制动器 7、顶升油缸 由上图可知试验台运动系统由模拟车轮的摆动,导轨的横向移动,顶升油缸的垂向运动三个运动单元组成 3 各运动机构受力分析计算 在实际模拟过程中三个运动单元是联合运动的,即当模拟车轮开始摆动后,制动器开始制动,制动开始后,导轨的横向移动和顶升油缸的垂向运动同时进行;制动器完成一个制动

第 3 页 共 9页 缓解工作,导轨的横向移动和顶升油缸的垂向运动也已完成一个来回,根据运动的合成与分解,以下将进行三个运动单元进行独立分析。 3.1 模拟车轮的摆动计算 我们选取模拟车轮为研究对象,并把制动器作为一个单元体,其它各部分为模拟车轮的一个单元体,它的受力如上图所示;其中有以下定义 Fa :制动器提供的制动力, G :模拟车轮的重力, b :重心点到转动中心的距离 a :车轮油缸作用点到转动中心的距离 F :车轮油缸作用力 R :模拟车轮半径 根据《机械设计手册》(机械工业出版社)第一卷P4-250表4.12-7力平衡公式计算,有以下公式: a F b G R Fa ?=?+? (力矩平衡) a b G R Fa F ?+?=(KN ) 9550NT P η = = 2.8KW (输出功率) 其中:η ——功率因数(根据《机械设计手册》(机械工业出版社)第一卷机构安全系数,此处为1.8)、

大众01M自动变速器实验台使用说明书(参考Word)

一、公司简介 广州欧骏机电教学设备有限公司是德国车拉夫汽车设备(香港)有限公司(GERMANY CHE-RAFE AUTOMOBI-LE EQUIPMENT COMPANY LIMITED)在中国大陆全资成立的现代化汽车维修保养设备制造工厂,生产基地位于广州,企业员工90名,基地面积5500平方米。德国车拉夫集团成立于1992年,总部位于中国香港,主要从事汽车电子科技及汽车维修设备研发制造等领域,利用其完善有效的技术支持和具备专业水准的汽车服务意识,目前在世界各地已拥有超过30000名终端客户,同时我们通过引入德国车拉夫集团先进的汽车设备研发及制造工艺经验,我们致力于提供最优质最具性价比的产品给中国地区庞大的汽车售后服务市场及终端客户。 目前根据中国市场的实际需要,我们主要生产制造如下系列产品: 一:现代汽车职业教育实训设备 二:智能化高压冷热水清洗机 三:全自动轮胎充氮机 四:电控柴油喷射系统综合检测试验台 五:汽油车喷油嘴清洗机 六:汽车外型修复及焊接设备

二、安全警告和注意事项 一:在使用本仪器前,请详细阅读使用说明书; 二:操作本仪器需有一定汽车检测维修基础,对汽车电控知识有一定认识。同时在汽车专业指导老师的规范带领下统一操作; 三:在良好的通风条件下进行检测,并且周围有足够的通风; 四:严禁在检测过程中抽烟或产生明火; 五:在进行实训操作时不要带手表、戒指,也不要穿宽大的衣服,避免产生不必要的伤害; 六:请严格遵守汽车实训场地中各安全规章制度; 七:在启动实验台前,请先检查电源是否连接可靠,发动机(示教板)展示部件是否存在破损,在有一项不符合要求的情况下,请勿启动实验台架。 八:实验台运行时,请勿靠近旋转部位,以免发生意外。

金属疲劳试验机

一、产品用途: FLPL金属疲劳试验机主要用于金属材料复合材料合金材料的耐久疲劳性能测定。配置FL高温炉系统可以试验高温疲劳的测试,配置FLWK高低温环境试验装置可以实现高低温疲劳性能的测定。 计算机控制系统疲劳试验软件基于WINDOWS操作系统作为平台,强大的数据处理功能,试验条件和试验结果自动存盘,显示、打印符合相关国家标准的随机成组试验数据、S-N试验曲线、试验报告,广泛适用于科研院所、冶金建筑、航空航天、大专院校、机械制造、交通运输等行业。 二、疲劳机技术参数: 1.试验机型号:FLPL504、FLPL105、FL305; 2.动态试验力:±25KN、±50KN、±250KN; 3.试验力精度:±2%; 4.试验力测量范围:1%--100%FS; 5.伺服作动器的最大位移:±50mm/75mm; 6.试验频率范围:0.1-50 Hz; 7.框架形式:双立柱距离:≥500mm;上下夹头拉伸空间:50~600 mm按要求订制; 8.控制系统:动态闭环疲劳伺服控制系统; 9.控制方式:力、位移、变形控制; 10. 试验波形:正弦波、方波、三角波、斜波、随机波形以及外部输入波形;可实现多段不同频率或幅值组合的正弦波形;用户可以自定义参数的随机波形等; 11.配置FL1200度高温炉、FLWK高低温试验箱、高温变形引伸计、高温疲劳试验夹具等实现复杂的动态力学性能测定; 12.金属疲劳试验机控制系统设计有一套完善的智能化安全管理系统,能实时对试验系统进行巡回自检,实时判断、报告系统的工作状态和工作进程,具有自动监测、自动报警和自动停机功能; 13.试验控制软件FULETEST,在Windows 多种环境下运行,界面友好,操作简单,能完成试验条件、试样参数等设置、试验数据处理,试验数据能以多种文件格式保存,试验结束后可再现试验历程、回放试验数据,试验数据可导入在Word、Excel、Access、MATLAB等多种软件下,进行统计、编辑、分类、拟合试验曲线等操作,试验完成后,可打印出试验报告。