DFMEA和PFMEA中严重度的评定标准

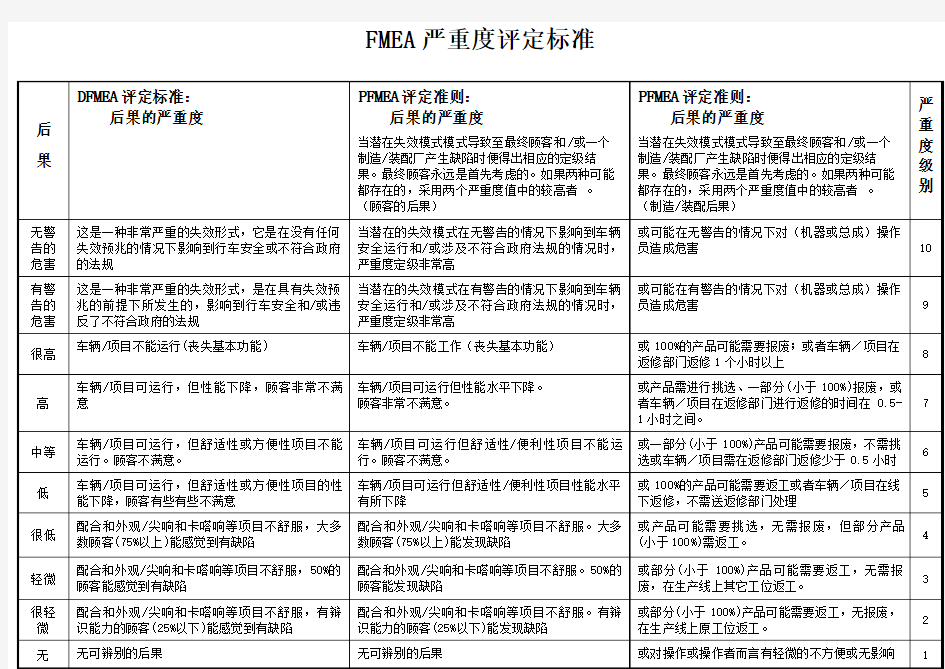

FMEA严重度评定标准

DFMEA(Design Failure Mode and Effects Analysis,设计失效模式及后果分析)

DFMEA 出自 MBA智库百科(https://www.360docs.net/doc/6f14730385.html,/) DFMEA(Design Failure Mode and Effects Analysis,设计失效模式及后果分析)目录 [隐藏] ? 1 什么是DFMEA ? 2 DFMEA基本原则 ? 3 DFMEA与PFMEA的关系 ? 4 形式和格式(Forms and Formats) ? 5 我们应在何时进行设计失效模式及后果分析? ? 6 我们应在什么时间进行设计失效模式及后果分析? ?7 我们应在什么时间进行设计失效模式及后果分析? ?8 我们应在什么时间进行设计失效模式及后果分析? ?9 由谁进行设计失效模式及后果分析? ?10 怎样进行设计失效模式及后果分析? ?11 怎样进行设计失效模式及后果分析? ?12 怎样进行设计失效模式及后果分析? ?13 怎样进行设计失效模式及后果分析? ?14 DFMEA的案例分析[1] o14.1 实施DFMEA存在的困难 o14.2 实施DFMEA的准备工作 o14.3 实施DFMEA的流程 ?15 相关条目 ?16 参考文献 [编辑] 什么是DFMEA DFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。 [编辑]

DFMEA基本原则 DFMEA是在最初生产阶段之前,确定潜在的或已知的故障模式,并提供进一 步纠正措施的一种规范化分析方法;通常是通过部件、子系统/部件、系统/组件等一系列步骤来完成的。最初生产阶段是明确为用户生产产品或提供服务的阶段,该阶段的定义非常重要,在该阶段开始之前对设计的修改和更正都不会引起严重的后果,而之后对设计的任何变更都可能造成产品成本的大幅提高。 DFMEA应当由一个以设计责任工程师为组长的跨职能小组来进行,这个小组的成员不仅应当包括可能对设计产生影响的各个部门的代表,还要包括外部顾客或内部顾客在内。DFMEA的过程包括产品功能及质量分析、分析故障模式、故障原因分析、确定改进项目、制定纠正措施以及持续改进等6个阶段。 [编辑] DFMEA与PFMEA的关系 DFMEA是指设计阶段的潜在失效模式分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以的DFMEA阶段经常后借鉴以前量产过或正在生产中的产品相关设计上的优缺点评 估后再针对新产品进行的改进与改善。 PFMEA如果在DFMEA阶段做的比较好的话那么在PFMEA阶段将不会出现影响较大的品质问题,但必竟是新产品往往都会出现自身特有的问题点,而这些问题也通常都是要经过长时间的量产或者是交付给客户后才发生或发现的品质问题,这就要通过PFMEA加以分析保证。 两者最终的目的都是一样的都追求产品质量的稳定及良品最大化,同时也为大量生产提供可行性的保证。 [编辑] 形式和格式(Forms and Formats) ?用户可能有他们所要求的特定格式或形 式。如果是这样,你只有征得他们的书面 同意,才能采用其种格式。 ?这是产品设计小组采用的一种分析方法,用 于识别设计中固有的潜在失效模式,并确 定所应采取的纠正措施。

风险的严重程度评价准则

风险的严重程度评价准则 1.风险严重度用于评价潜在风险可能造成的损害程度,根据对潜在风险的评估量化,若潜在风险发生后,其会导致的各方面的影响以及危害程度,以下包括但不限于风险产生后会导致的危害: a.法律法规、产品及客户要求; b.风险发生时导致的人身伤害; c.财产损失的多少; d.是否会导致停工/停产; e.对企业形象的损害程度。 2.在对风险进行严重程度判定时,推荐扩大分析风险所带来的危害层面,以便于更有效的对潜在的风险采取措施,以达到减少或部分消除风险乃至完全消除的目的。为便于识别风险所带来的危害程度,对风险的严重程度进行区分,风险可接受准则是通过计算得出的风险系数来判定风险是否可接受,通过对风险的严重性和风险发生的可能性评价后,通过计算风险度确定是否对风险采取措施。风险度的计算公式如下: 风险度(R)=严重性(S)×可能性(L) 风险严重性(S值) 风险发生的可能性为以下五类:非常可能为5分,有可能为4分,可能为3分,不太可能为2分,不可能1分。 风险等级:高风险15~25分;一般风险5~15分;低风险1~5分。 3.风险的应对方式应根据实际情况进行筛选,当潜在的风险可有效的采取规避措施进行规避风险时,应制定风险规避方案,确认风险规避措施并予以执行,直至部分消除或完全消除风险。当尚无可行方案进行规避风险时,应采取有效的风险降低措施,降低潜在风险所带来的影响。 4.在进行风险分析和风险应对过程中,应保持风险措施的方案和实施结果的跟进应记录,

记录的保持依据《记录控制程序》文件执行,风险分析和风险应对措施的详细内容应记录在《风险和机遇评估分析表》中,便于后续的查阅和跟进。 5.应对所识别的风险进行评估,根据评估的结果对风险采取措施,从而达到降低或消除风险的目的,风险应对的方法包括: a.风险接受; b.风险降低; c.风险规避。 对风险所采取的措施应考虑尽可能的消除风险,在无法消除或暂无有效的方法或者采取消除风险的方法的成本高出风险存在时造成损失时,再选择采取降低风险或者风险接受的风险应对方法。 5.1 风险接受是指企业本身承担风险造成的损失。风险接受一般适用于那些造成损失较小、重复性较高的风险,当出现以下情况时可采取接受风险的方法: a. 采取风险规避措施所带来的成本远超出潜在风险所造成的损失时; b. 造成的损失较小且重复性较高的风险; c. 既无有效的风险降低的措施,又无有效的规避风险的方法时; d. 按本文件要求的风险评估准则中计算得出风险系数低于5 的低风险。 5.2 风险降低风险降低即采取措施降低潜在风险所带来的损坏或损失,风险评估实施单位应制定的详细的风险降低措施降低风险,当出现以下情况时,可采取风险降低方法: a. 采取风险规避措施所带来的成本远超出潜在风险所造成的损失时; b. 无法消除风险或暂无有效的规避措施规避风险时; c. 按本文件要求的风险评估准则中计算得出风险系数为 5 至15 之间的一般性风险。 5.3 风险规避风险规避是指通过有计划的变更来消除风险或风险发生的条件,保护目标免受风险的影响。风险规避并不意味着完全消除风险,我们所要规避的是风险可能给我们造成的损失。一是要降低损失发生的机率,这主要是采取事先控制措施;二是要降低损失程度,这主要包括事先控制、事后补救两个方面。 5.4 风险管理的监督与改进风险识别和评估活动是用于识别风险并综合考虑对风险应采取的有效措施,当风险系数过高时应采取风险进行规避或者降低风险,以减少风险所带来的危害或损失。风险评估实施部门应制定详细有效的措施并予以执行,在制定措施时,应考虑以下方面的内容: a. 制定的措施应是在现有条件下可执行和可落实的; b. 制定的措施应落实到个人,每个人应完成的内容应得到明确; c. 应指派一名负责人为措施的执行进度和效果进行跟进,确保采取的措施被有效的落实。 6.风险和机遇的评审质量安全部应按制定的周期组织实施对风险和机遇的评审,以验证其

FMEA严重度、频率、探测度评价准则

表格Cr1推荐的过程FMEA严重度评价准则 后果 准则: 对产品影响的严重度 (顾客后果) 等级后果 准则:对过程影响的严重 度(制造/组装影响) 不符合安全或法规要求潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时无警 告。 10 不符合 安全或 法规要 求 可能危及作业员(机器或组装) 而无警告。 潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时有警 告。 9 可能危及作业员(机器或组装) 但有警告。 主要功能丧失或降级丧失基本功能(汽车不能运行,不影响汽 车安全运行) 8 严重的 破坏 产品可能必须要100%丢弃, 生产线停止并停止装运。 主要功能降级(汽车可运行,但是性能层 次降低) 7 重大的 破坏 生产运行一部分(少于100%) 需被丢弃。主要过程中出现的 偏差(生产线速度降低或需增 加人力)。 次要功能丧失或降级次要功能丧失(汽车可运行,但是舒适度 /便利等功能失效)。 6 中等破 坏 生产运行的100%需要进行下 生产线返工然后可被接受。次要功能降级(汽车可运行,但是舒适度 /便利等性能层次降低)。 5 生产运行的一部分需要进行下 生产线返工然后可被接受。 烦扰的小问题汽车可运行,但是外观或噪音等项目不合 格,并且大多数(>75%)顾客会发现这 些缺陷。 4 中等破 坏 生产运行100%需要在其运行 前进行生产线的工站上返工。汽车可运行,但是外观或噪音等项目不合 格,并且大多数(50%)顾客会发现这些 缺陷。 3 生产运行的一部分需要在其运 行前进行生产线的工站上返 工。 汽车可运行,但是外观或噪音等项目不合 格,并且大多数(<25%)有辨识能力的 顾客会发现这些缺陷。 2 次要的 破坏 对过程,作业或作业员带来轻 微的不便。 没有影响没有可识别的后果。 1 没有影 响 没有可识别的影响。 表Cr2建议的过程FMEA频度评价准则 失效可能性 准则:起因发生可能性-过程FMEA(每 项/每辆车出现的事故 等级很高 ≥100件/每千件 ≥每10件中有1件 10 高 50件/每千件 每20件中有一件 9 20件/每千件 每50件中有一件 8 10件/每千件 每100件中有一件 7 中等2件/每千件 6

DFMEA失效模式分析报告-范例

*************公司 子系统 功能要求 EPON各 项PCBA指标合客 户要求 产品 EP401M潜在失效模式及后果分析 (设计 FMEA) 严现行控制探 责任 措施结果 频及目 潜在失效重级测 潜在失效后果 潜在失效 RPN 建议 R 模式度别 度 度 标完 起因/机理 预防探测 措施采取的 S O D 成日SODP 期 措施 N 陶瓷电容 零件认可 ( C1 C23 影响产品性能、寿命112产品试作36无 C24 C60 产品验证 C46.. ) 电解电容 零件认可 影响产品寿命32产品试作318无 (C4 C22)1 1. 元件降额产品验证 1. 元器件 使用 , 最小确零件认可 晶体 (Y2)影响产品性能31保元件使用产品试作212无 2 一致性不 降额 90%产品验证 足2器件 2. 要求所有零件认可 电感 (L21破损 影响产品性能4器件严格测产品试作216无 L3 L151)1 2 试产品验证 电源按键 零件认可 影响产品性能31产品试作26无 (S3)1 产品验证 光模块 零件认可 影响产品性能332产品试作354无 (U17) 产品验证

EPON各 项PCBA指标合客 户要求 结构器件满足外观 及结构要 求 *************公司 LED 灯 (LED1-LDE影响产品性能231 5) FLASH(U30 影响产品性能212 ) DDR(U400)影响产品性能212 1. 元器件 网口接口 影响产品组装21 一致性不 (J2) 2 足2.器 件破损 电源接口 影响产品组装211 (J5) 变压器影响产品性能 312 (T2) 下壳影响外观及安装211 安装及搬 运过程中 上盖影响外观及安装21 划伤 1 1.元件降额 使用 , 最小 确保元件使 用降额 90% 2.要求所有 器件严格测 试 注意操作规 范 零件认可 产品试作318无 产品验证 零件认可 产品试作312无 产品验证 零件认可 产品试作28无 产品验证 零件认可 产品试作312无 产品验证 零件认可 产品试作36无 产品验证 零件认可 产品试作212无 产品验证 零件认可 产品试作36无 产品验证 零件认可 产品试作36无 产品验证

PFMEA严重度评价准则

附7.1PFMEA严重度评价准则 评定准则:后果的严重度评定准则:后果的严重度 当潜在失效模式导致最终顾客和/或一个制当潜在失效模式导致最终顾客和/或一个制造/装配厂产生缺陷时便得出相应的定级结造/装配厂产生缺陷时便得出相应的定级结果。最终顾客永远是要首先考虑的:如果两果。最终顾客永远是要首先考虑的。如果两种可能都存在的,采用两个严重度值中的较种可能都存在的,采用两个严重度值中的较高者。(顾客的后果)高者。(制造/装配后果)严重度级别后果 当潜在的失效模式在无警告的情况下影响 或可能在无警告的情况下对(机器或总成)操无警告的危害产品功能和/或涉及不符合政府法规的情形10作者造成危害。 时,严重度定级非常高。 当潜在的失效模式在无警告的情况下影响 或可能在无警告的情况下对(机器或总成)操有警告的危害产品功能和/或涉及不符合政府法规的情形 作者造成危害。 时,严重度定级非常高。 或100%的产品可能需要报废,或者产品/项目需在返修部门全部返修。9很高产品/项目不能工作(丧失基本功能)8高或产品需进行分检。一部分(小于100%)需报产品/项目可运行但性能水平下降。顾客非 废,或产品/项目在返修部门进行返修50%以常不满意。 上。 或一部分(小于100%)产品可能需要报废,不产品/项目可运行但适用性/便利性项目不

需分检或者产品/项目需在返修部门返修能运行。顾客不满意。 20%以上。 产品/项目可运行但适用性/便利性项目性或100%的产品可能需要返工或者产品/项目能水平有所下降。在线下返修,不需送往返修部门处理。 配合和外观项目不适用。多数(75%以上)或产品可能需要分检,无需报废,但部分产顾客能发觉缺陷。品(小于100%)需返工。 配合和外观项目不适用。50%的顾客能发或部分(小于100%)产品可能需要返工,无需觉缺陷。报废,在生产线上其它工位返工。 配合和外观项目不适用。有辨识力顾客或部分产品(小于100%)可能需要返工,无报(25%以上)顾客能发觉缺陷。废,在生产线上原工位返工。 或对操作或操作者而言有轻微的不方便或无影响。7中等6低5很低4轻微3很轻微2无无可办别的影响1

DFMEA步骤二:结构分析

DFMEA步骤二:结构分析 2019-11-27 KKsusu DFMEA步骤 二:结构分析 JOIN US 紧跟【设计FMEA步骤一:策划和准备】专题

注:在某种情况下,进行分析的团队可能不知道最终用户影响,例如:目录零件、现货成品、第3级组件。当不了解这些信息时,应当按照零件功能和规格来定义影响。在这种情况下,系统集成人员负责确保选择正确的应用零件,如汽车、卡车、船舶、农用车。 。另一列显示在“公司或产品线示例”的评级表上。 系统结构的可视化有助于DEMEA团队进行结构分析。团队可以使用各种工具来实现这一点。以下章节中介绍了常用的两种方法: ●方块图/边界图 ●结构树 方块图/边界图 方块图/边界图是一种有用的工具,用于描述考虑中的系统及其与相邻系统、环境和顾客的接口。 它是一种图表展示法,为结构化的头脑风暴提供指导,并有助于分析系统接口,从而为设计FMEA打下基础。下图显示了产品组件之间的物理和逻辑关系,表示了设计范围内组件和子系统的交互作用、以及与产品顾客、制造、服务、运输等的接口。该图还标识了设计在其使用寿命期间与之交互的人员和事物。边界图可以用来识别结构分析和 功能分析中需要评估的关注要素。 图表可能以直线连接的方框形式出现,每个方框对应产品的一个主要组件。直线对应产品组件之间的关系或相互接口,直线的箭头表示流动方向。边界图中要素之间的接口可以作为关注要素被纳入结构和功能分析结构树中。 构建方块图/边界图的方法和格式有很多,可由组织自己决定。在本文中,术语“方块图”和“边界图”交替使用。然而,由于边界图包含了外部影响和系统交互作用,因此更为全面。 在DFMEA语境下,方块图/边界图定义了分析范围和责任,并为结构化的头脑风暴提供了指导。分析范围由系统的边界来确定;但是,需要解决与外部因素/系统的接口问题。 ●定义分析范围(有助于识别潜在的团队成员) ●识别内部和外部接口 ●使系统、子系统和组件层次得以应用 正确构建的方块图/边界图可为参数图(P图)和FMEA提供详细信息。尽管方块图/边界图的详细程度 可以不同,但要识别出主要要素,并了解它们如何交互作用,以及它们如何与外部系统交互作用, 这一点很重要。 方块图/边界图随着设计的成熟而不断完善。 方块图/边界图的制定可包括以下步骤: a、描述组件和特征 ● 给零件和特征命名有助于团队内部保持一致,特别是当一些特征有“别名”时。 ● 显示所有的系统组件和接口组件。

TS16949PFMEA评分标准

TS/16949 PFMEA评分标准1. 2. 3.

4.

5. 6.

表7.推荐的PFMEA频度评价准则 *有关PpKR 的计算和数值,见附录I。 16)现行过程控制现行的过程控制是对尽可能地防止失效模式或其起因/机理的发生或 者将发生的失效模式或其起因/机理的控制的说明。这些控制可以是 诸如防失误/防错、统计过程控制(SPC)或过程后的评价,等。评 价可以在目标工序或后续工序进行。 有两类过程控制可以考虑: 预防:防止失效的起因/机理或失效模式出现,或者降低其出现的几率。 探测:探测出失效的起因/机理或者失效模式,导致采取纠正措施。 如果可能,最好的途径是先采用预防控制。假如预防性控制被融入过程 意图并成为其一部分,它可能会影响最初的频度定级。探测度的最初定 级将以探测失效起因/机理或探测失效模式的过程控制为基础。 对于过程控制,本手册中的过程FMEA表中设有两栏(即单独的预防控 制栏和探测控制栏),以帮助小组清楚地区分这两种类型的过程控制。 这便可迅速而直观地确定这两种过程控制均已得到考虑。最好采用这样 的两栏表格。 过程控制如果使用单栏表格,应使用下列前缀。在所列的每一个预防控 制前加上一个字母“P”。在所列的每一个探测控制前加上一个字母“D”。 一旦确定了过程控制,评审所有的预防措施以决定是否有需要更改的频 度数。 17)探测度(D)探测度是与过程控制栏中所列的最佳探测控制相关的定级数。探测度是一个在某一FMEA范围内的相对级别。为了获得一个较低的定级,通常 计划的过程控制必须予以改进。

假定失效模式已经发生,然后,评价所有的“现行过程控制”的能力, 以防止具有此种失效模式或缺陷的零件被子发运出去。不要因为频度低 就自动地假定探测度值也低(如当使用控制图时)。但是,一定要评定 探测发生频度低失效模式的过程控制的能力或者是防止它们在过程中 进行一步发展的过程控制的能力。 随机的质量抽查不太可能探测出一个孤立的缺陷的存在并且不应该影 响探测度数值的大小。在统计学基础上的抽样是一种有效的探测控制。 推荐的评价准则 小组应对相互一致的评定准则和定级方法达成一致意见,尽管对个别产 品分析可作调整。 探测度应用表8作为估算导则。 注:级数1专用于“肯定能探测出”的情况。 表8.推荐的PFMEA探测度评价准则 18)风险顺序数风险顺序数(RPN)是严重度(S),频度(O)和探测度(D)的乘积。 (RPN)(S)X(O)X(D)=RPN 在特定的FMEA范围内,此值(1-1000)可用于对所担心的过程中的问 题进行排序。 19)建议的措施应首先针对高严重度,高RPN值和小组指定的其它项目进行预防/纠正措施的工程评价。任何建议措施的意图都是要依以下顺序降低其风险级别: 严重度,频度和探测度。 一般实践中,当严重度是9或10时,必须予以特别注意,以确保现行的 设计措施/控制或过程预防/纠正措施针对了这种风险,不管其RPN值是多 大。在所有的已确定潜在失效模式的后果可能会给制造/装配人员造成危

创伤严重程度评分表

创伤严重程度评分表标准化管理部编码-[99968T-6889628-J68568-1689N]

患者损伤严重度评分(I S S)表姓名:_________性别:____年龄:____岁就诊日期:___________ 简明损伤评分(AIS)—85(Ⅰ)患者总分:___________ (未完,转背面) 备注:AIS=6为最大损伤,损伤严重度评分自动确定为75分;△粉碎、移位或开放性骨折时加1分;▲有血、气胸或纵膈血肿时加1分。

简明损伤评分(AIS)—85(Ⅱ) 损伤部位 AIS分级(分值) 轻度(1 分) 中度(2分)重度(3分)严重(4分) 危重(5 分) 目前无法救 治 (6分) 腹部①擦伤、挫 伤,浅表裂 伤:阴囊、 阴道、阴 唇、会阴 ②腰扭伤 ③血尿 ①挫伤,浅表裂 伤:胃、肠系膜、 小肠、膀胱、输尿 管、尿道②轻度挫 伤,裂伤:胃、 肝、脾、胰 ③挫伤:十二指 肠、结肠 ④腰椎脱位、横突 或棘突骨折 ⑤腰椎轻度压缩性 (≤20%) ⑥神经根损伤 ①浅表裂伤:十二指 肠、结肠、直肠 ②穿孔:小肠、肠系 膜、膀胱、输尿管、 尿道 ③大血管中度挫伤、 轻度裂伤或血腹> 1000ml的肾、肝、 脾、胰 ④轻度髂动、静脉裂 伤后腹膜血肿 ⑤腰椎脱位或椎板、 椎弓根、关节突骨折 ⑥椎体压缩骨折>1个 椎骨或>20%前缘高度 ①穿孔:胃、十二指 肠、结肠、直肠 ②穿孔伴组织缺失: 胃、膀胱、小肠、输 尿管、尿道 ③肝裂伤(浅表性) ④严重髂动脉或静脉 裂伤 ⑤不全截瘫 ⑥胎盘剥离 ①重度裂伤伴组 织缺失或严重污 染:十二指肠、 结肠、直肠 ②复杂破裂: 肝、脾、肾、胰 ③完全性腰髓损 伤 躯干横断 四肢①挫伤: 肘、肩、 腕、踝 ②骨折、脱 位:指、趾 ③扭伤:肩 锁、肩、 肘、指、 腕、髋、 踝、趾 ①骨折:肱、桡、 尺、腓、胫、锁 骨、肩胛、腕、 掌、跟、跗、跖 骨、耻骨支或骨盆 单纯骨折 ②脱位:肘、手、 肩、肩锁关节 ③严重肌肉、肌腱 裂伤 ④内膜裂伤、轻度 撕裂:腕、肱、腘 动脉,腕、股、腘 静脉 ①骨盆粉碎性骨折 ②股骨骨折 ③脱位:腕、踝、 膝、髋 ④膝下和上肢断裂 ⑤膝韧带断裂 ⑥坐骨神经撕裂 ⑦内膜撕裂、轻度撕 裂伤:股动脉 ⑧重度裂伤伴或不伴 血栓形成:腋、腘动 脉,腘、股静脉 ①骨盆碾压性骨折 ②膝下外伤性离断、 碾压伤 ③重度撕裂伤:股动 脉或肱动脉 骨盆开放粉碎性 骨折 体表①檫/挫伤: 面/手≤25cm 身体≤50cm ②浅表裂 伤:面/手≤ 5cm身体≤ 10cm③一度 烧伤≤100% ④二度~三 度烧伤/脱套 伤<10%体表 面积 ①檫/挫伤:面/手 >25cm,身体> 50cm②裂伤:面/手 >5cm,身体>10cm ③二度或三度烧伤/ 脱套伤达10%~19% 体表面积 二度或三度烧伤/脱套 伤达20%~29%体表面 积 二度或三度烧伤/脱套 伤达30%~39%体表面 积 二度或三度烧伤 /脱套伤达 40%~89%体表面 积 二度或三度烧伤 /脱套伤≥90%体 表面积 备注: 计算ISS的一般原则:本法把人体分为6个区域,ISS是身体3个最严重损伤区域的最高AIS值的平方和,即 ISS=AIS12+AIS22+AIS32。ISS分值范围1~75分,当患者存在1处或多处AIS=6分损伤时,直接确定为ISS最高值75分。 ISS≤16分为轻伤;ISS>16分为重伤;ISS>25分为严重伤。 ISS>20病死率明显增高,ISS>50存活率很低。

临床疾病严重度评价标准

临床疾病严重度评价标准 作者:刘丹红陈平徐勇勇【摘要】研制病情严重度评价标准在医学临床和医院管理方面都有十分重要的意义。本文介绍了国内外有关评价方法,提出了建立危重度评价系统的基本设想。 【关键词】 APACHE 疾病严重度指数评价标准化 Standard in Evaluating the Severity of diseases Liu Danhong, Chen Ping, Xu Yongyong, The Hea lth Statistical Department of Preventive Medicine, Fourth Military Medical University, Xian 710032 【Abstract】 Developing a system of evaluating the severity of diseases is significant in cl inical and health administration. The paper introduces major methods of severity assessment available worldwide and domestically. Furthermore, the authors provide their point of view i n establishing such a system. 【Key Words】 APACHE Severity of Illness Index Evaluation standardization 医院信息中对于疾病的基本描述包括两方面,一是疾病种类,一是疾病严重度。疾病的描述也像其他信息一样需要标准化,以实现信息的共享和充分利用。关于疾病的种类,我国已经在国际疾病分类ICD-9的基础上制定了国家标准(GB/T14396),并已逐步推广应用,极大地方便了疾病信息的收集、交流和相关研究工作。疾病的严重程度如果用轻、中、重或一般、急、危等词语来描述显然过于模糊和主观,所以有必要研制一套科学的病情评价标准。 一、建立病情严重度评价标准的意义 准确描述病情严重度在医学临床和医院管理方面都有十分重要的意义。 1. 判断病人预后:通过评价疾病的严重度,对病人面临的死亡或器官功能衰竭的可能性做出适时的估计,有利于对疾病的诊治过程和可能的后果有充分的思想和物质准备。 2. 指导临床实践:不同的病情需要采取不同的临床干预措施,评价病情可以指导临床治疗;而且通过病情的动态观察,还可以评价某种治疗方法的临床效果和比较不同疗法的优劣。 3. 提高医疗质量评价的科学性:不同医院、不同科室、不同医生的医疗质量可能是不同的,但即使是同样的医疗水平,危重病人的死亡概率也要高于一般病人,仅用治愈率、病死率等指标度量医疗质量的差别是不合理的,只有对疾病的危重程度有了明确的界定,才能使医疗产出的评价具有可比性。 4. 提高效率评价的可比性:不同严重度的疾病对医疗资源的需求强度不同,在评价医疗服务效率时平均住院日、平均住院费用等指标而不考虑病人的危重程度,显然是不公平的。所以,医院效率的评价必须在病情标准化这个前提下进行。 二、医学临床对于病情的评价

FMEA评价准则(第四版)

设计失效模式与后果分析(DFMEA) 分析对象:以系统、子系统或零部件为分析对象; 典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。潜在失效模式要使用规范化、专业性术语; 典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运 行中断、粗糙、不起作用、异味、工作减弱等。失效后果是下一道工序或客户的感受; DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级, 并计算RPN风险顺序数,RPN值高的定义要明确。 严重度评估分1—10个等级,严重度评价准则如下表: 从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。 频度是失效起因/机理发生的频率。分为1—10级,频度评价准则如下:

从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。 探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测度评价准则如下表:

从上表可以看出:如果是10级,那么探测性是绝对不肯定。也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。 三、过程失效模式与后果分析(PFMEA) 分析对象:以加工工艺过程的每道工序为分析对象; 典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形 脏污、安装调试不当、接地、开路、短路、工具磨损等; 过程的失效后果分两种: 下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等; 对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。 PFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。 表1 严重度(S)评价准则

DFMEA经典案例

DFMEA经典案例 潜在失效模式及后果分析 设计FMEA __________系统 FMEA编号: 1234 (1) _____X___子系统页码: 第1页共1 页 (2) 责任部门: 车身工程师 (3) 编制者: A. Tate – X6412 –车身工程师(4) __________零组件: 01.03车身密封 车型年/车辆类型:199X/狮牌4门/旅行车 (5) 关键日期: 9X.03.01 (6) FMEA 日期: (编制)8X.03.22(修订)8X.07.14 (7) 核心小组:T. Fender –汽车产品 部、 C. Childers –制造部 J. Ford –总装部 (Dalton. Fraser. Henley 总 装工厂) (8) 项目现行措施执行结果(22) 潜在严探风险频潜在潜在失效建 议分责任和目标完成预防现行探测设计控严探风险频重测顺序失效模采取的措施 (9) 失效后果起因/机理设计制类日期重测顺序度度度数式措施(16) 控制功能 (19) (11) (14) (13) (20) 度度度数 (0) (S) (D) (RPN) (10) (21) (16) (O) (S) (D) RPN 7 6 7 294 7 2 2 28 车门寿命车门内板整车耐久性试验增加试验室加根据试 验结果(1481A. Tate –车身左前车门车门内 T-118 降低,导之上方边速腐蚀试验号试验)上方喷涂规工程师8X,09, H8HX-0000-板下部T-109 致: 缘保护蜡定提高125mm 03 A 腐蚀 T-301 因漆面生 喷涂太低上、下车 7 4 7 196 7 2 2 28 锈,使客蜡层厚度整车耐久性试验增加试验室加根据试验结果(1481结合试验对蜡的保护乘员免户对外观规定不足 - 同 上速腐蚀试验号试验)显示要求的上方边缘的验证受天气、噪不满就蜡层厚度 进厚度是合适的。设计A. Tate –车身声、侧碰撞的损害车门行设计试验分试验

新版DFMEA-设计失效模式与影响分析实战运用(2天)

新版DFMEA-设计失效模式与影响分析实战运用 ●课程背景 德国汽车工业协会(VDA QMC)在德国柏林召开股东会议,并正式宣布新版AIAG-VDA FMEA标准发布!这是一个历史性时刻,历经了长时间汽车行业专家的反复研讨和修订,第一版的AIAG-VDA标准终于正式发布!本次培训将根据最新发布的AIAG-VDA FMEA要求,系统地讲解新版FMEA的背景,重要变化点以及企业如何应对等,并对新的AIAG-VDA FMEA七步法进行详细讲解,帮助企业迅速掌握新版FMEA 的使用。 FMEA是1960年代美国太空计划所发展出来的一套手法,为了预先发现产品或流程的任何潜在可能缺点,并依照其影响效应,进行评估与针对某些高风险系数之项目,预先采取相关的预防措施避免可能产生的损失与影响。近年来广为企业界做为内部预防改善与外部对供货商要求的工具,是从事产品设计及流(制)程规划相关人员不得不熟悉的一套运用工具。FMEA是系统化的工程设计辅助工具,主要利用表格方式协助进行工程分析,使其在工程设计时早期发现潜在缺陷及其影响程度,及早谋求解决之道,避免失效之发生或降低影响,提高系统之可靠度。因此尽早了解与推动失效分析技术,是业界进军国际市场必备的条件之一! ●培训对象 研发总监、经理、工程师;质量总监、质量经理、质量主管、质量工程师、质量技术员;技术总监、经理、工程师、技术员;产吕流程总监、经理、工程师、技术员;生产经理、生产主管以及所有工程师(PE,ME,QA,SQE等)。 ●培训时间 2天 ●课程收获 1.了解最新版FMEA的背景及主要变化点 2.理解和掌握新版FMEA的七步法 3.预先考虑正常的用户使用和制造过程中会出现的失效 4.有助于降低成本提升效益,预防不良品的发生

创伤严重程度(ISS)评分表

患者损伤严重度评分(ISS)表 姓名:_________ 性别:____ 年龄:____岁就诊日期:___________ 简明损伤评分(AIS) —85(Ⅰ)患者总分:___________ 备注:AIS=6为最大损伤,损伤严重度评分自动确定为75分;△粉碎、移位或开放性骨折时加1分;▲有血、气胸或纵膈血肿时加1分。

简明损伤评分(AIS) —85(Ⅱ) 备注: ?计算ISS的一般原则:本法把人体分为6个区域,ISS是身体3个最严重损伤区域的最高AIS值的平方和,即 ISS=AIS12+AIS22+AIS32。ISS分值范围1~75分,当患者存在1处或多处AIS=6分损伤时,直接确定为ISS最高值75分。 ?ISS≤16分为轻伤;ISS>16分为重伤;ISS>25分为严重伤。

ISS>20病死率明显增高,ISS>50存活率很低。

仅供个人参考 仅供个人用于学习、研究;不得用于商业用途。 For personal use only in study and research; not for commercial use. Nur für den pers?nlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden. Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales. толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях. 以下无正文