交流伺服电机型号sew涡轮蜗杆减速电机

交流伺服电机型号sew涡轮蜗杆减速电机

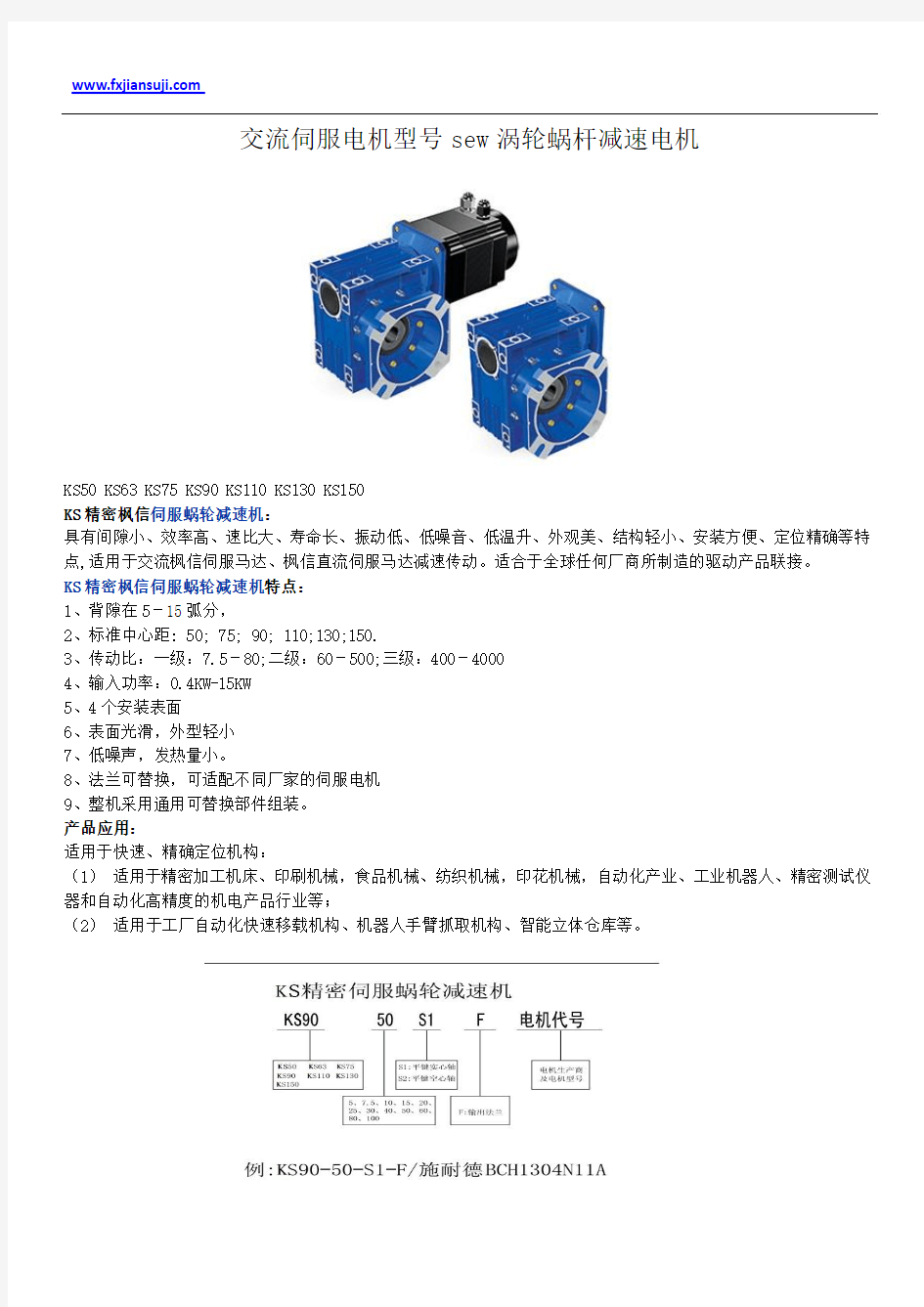

KS50 KS63 KS75 KS90 KS110 KS130 KS150

KS精密枫信伺服蜗轮减速机:

具有间隙小、效率高、速比大、寿命长、振动低、低噪音、低温升、外观美、结构轻小、安装方便、定位精确等特点,适用于交流枫信伺服马达、枫信直流伺服马达减速传动。适合于全球任何厂商所制造的驱动产品联接。

KS精密枫信伺服蜗轮减速机特点:

1、背隙在5-15弧分,

2、标准中心距: 50; 75; 90; 110;130;150.

3、传动比:一级:7.5-80;二级:60-500;三级:400-4000

4、输入功率:0.4KW-15KW

5、4个安装表面

6、表面光滑,外型轻小

7、低噪声,发热量小。

8、法兰可替换,可适配不同厂家的伺服电机

9、整机采用通用可替换部件组装。

产品应用:

适用于快速、精确定位机构:

(1)适用于精密加工机床、印刷机械,食品机械、纺织机械,印花机械,自动化产业、工业机器人、精密测试仪器和自动化高精度的机电产品行业等;

(2)适用于工厂自动化快速移载机构、机器人手臂抓取机构、智能立体仓库等。

涡轮蜗杆减速机选型

涡轮蜗杆减速机选型 涡轮蜗杆减速机选型,涡轮蜗杆减速机在市面上型号是各种各样其选型就成了客户的忧虑,既想买好的还想买到适合自己的如果不是行家,确实是件头等难题,为了解决客户的一系列问题,天机传动台湾品牌型号做出详细的数据供大家参考,只要咨询者我们将一对一的服务为您解答。天机传动台湾品牌型号如下: 一、标准蜗轮蜗杆减速机型号: 二、1、TJ-BKA40#、TJ-BKA50#、TJ-BKA60#、TJ-BKA70#、TJ-BKA80#、TJ-BKA100#、TJ-BKA120#、TJ-BKA135#、TJ-BKA155#、TJ-BKA175#,该型标准蜗轮蜗杆减速机; 2、TJ-BKD50#、TJ-BKD60#、TJ-BKD70#、TJ-BKD80#、TJ-BKD100#、TJ-BKD120#、TJ-BKD135#、TJ-BKD155#、TJ-BKD175#、TJ-BKD200#、TJ-BKD225#、TJ-BKD250#、TJ-BKD300#、TJ-BKD350#该型标准蜗轮蜗杆减速机; 天机传动天机传动

3、TJ-BKDE60#、TJ-BKDE70#、TJ-BKDE80#、TJ-BKDE100#、TJ-BKDE120#、TJ-BKDE135#、TJ-BKDE155#,带输入法兰标准蜗轮蜗杆减速机; 4、TJ-BKAE50#、TJ-BKAE60#、TJ-BKAE70#、TJ-BKAE80#、TJ-BKAE80#、TJ-BKAE100#、TJ-BKAE120#、TJ-BKAE135#、TJ-BKAE155#、TJ-BKAE75#带输入法兰标准蜗轮蜗杆减速机; 5、TJ-BKV40#、TJ-BKV50#、TJ-BKV60#、TJ-BKV70#、TJ-BKV80#、TJ-BKV100#、TJ-BKV120#、TJ-BKV135#、TJ-BKV155#、TJ-BKV175#、TJ-BKV200#、TJ-BKV250#、TJ-BKV300#、TJ-BKV350#卧式标准蜗轮蜗杆减速机; 6、TJ-BKACS50#、TJ-BKACS60#、TJ-BKACS70#、TJ-BKACS80#、TJ-BKACS100#、TJ-BKACS120#,该型减速机附电磁离合器制动器; 传动比:1:10、1:20、1:30、1:40、1:50、1:60 特殊传动比:1:5、1:15、1:25、1:35等(需提前订做)。 天机传动天机传动

蜗轮蜗杆减速器

专业综合实践(报告) 题目:一级蜗轮蜗杆减速器设计 作者:张伟强 二级学院:机械工程学院 专业班级:机械设计制造及其自动化11级2班指导教师:张玉良 职称:讲师 2015年1月22日

目录 目录...................................................................................................................... I 摘要................................................................................................. II 第1章绪论. (1) 1.1 选题的背景与意义 (1) 1.2 国内外的发展现状 (1) 1.3 本设计研究的主要内容 (2) 第2章减速器的总体设计 (3) 2.1 传动装置的总体设计 (3) 2.1.1拟订传动方案 (3) 2.1.2 电动机的选择 (3) 2.1.3 确定传动装置的传动比及其分配 (4) 2.1.4 计算传动装置的运动和动力参数 (4) 2.2 传动零件的设计计算 (5) 2.3 轴的设计 (10) 2.3.1 蜗轮轴的设计 (10) 2.3.2 蜗杆轴的设计 (12) 2.4 轴承的选择和计算 (13) 第3章三维数字化造型 (15) 3.1 创建减速器的零部件 (15) 3.2 减速器的装配过程图 (20) 3.3 减速器爆炸图 (20) 3.4 减速器总装配图 (21) 第4章结论 (22) 参考文献 (23) 致谢 (24)

(有全套图纸)蜗轮蜗杆传动减速器设计

目录 一、课程设计任务书 (2) 二、传动方案 (3) 三、选择电动机 (3) 四、计算传动装置的总传动比及其分配各级传动比 (5) 五、传动装置的运动和动力参数 (5) 六、确定蜗杆的尺寸 (6) 七、减速器轴的设计计算 (9) 八、键联接的选择与验算 (17) 九、密封和润滑 (18) 十、铸铁减速器箱主要结构尺寸 (18) 十一、减速器附件的设计 (20) 十二、小结 (23) 十三、参考文献 (23)

一、课程设计任务书 2007—2008学年第 1 学期 机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计 设计题目:蜗轮蜗杆传动减速器的设计 完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周 指导教师(签字):年月日 系(教研室)主任(签字):年月日

二、传动方案 我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下: 三、选择电动机 1、电动机的类型和结构形式 按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v, Y型。 2、电动机容量 工作机所需功率 w p KW Fv p w w 30 .1 96 .0 1000 5.2 500 1000 = ? ? = = η 根据带式运输机工作机的类型,可取工作机效率96 .0 = w η。 电动机输出功率 d p η w d p p= 传动装置的总效率 4 3 3 2 2 1 η η η η η? ? ? = 式中, 2 1 η η、…为从电动机至卷筒之间的各传动机构和轴承的效率。由表10-2 KW P w 3.1 =

蜗轮蜗杆减速器课程设计模板总结

一、课程设计任务书 题目:设计某带式传输机中的蜗杆减速器 工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。 已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。 二、传动方案的拟定与分析 由于本课程设计传动方案已给:要求设计单级蜗杆下置式减速 器。它与蜗杆上置式减速器相比具有搅油损失小,润滑条件好等优 点,适用于传动V≤4-5 m/s,这正符合本课题的要求。 三、电动机的选择 1、电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机, 电压380V,型号选择Y系列三相异步电动机。 2、电动机功率选择 1)传动装置的总效率: 23 ηηηηη =??? 总蜗杆 联轴器轴承滚筒23 0.990.990.720.960.657 =???= 2)电机所需的功率: 0.657η= 总

2300 1.2 4.38100010000.657 FV P KW η?===?电机 总 3、确定电动机转速 计算滚筒工作转速: 601000601000 1.263.69/min 360V r D ηππ???===?滚筒 按《机械设计》教材推荐的传动比合理范围,取一级蜗杆减速器 传动比范围580i = 减速器,则总传动比合理范围为I 总=5~80。故电动机转速的可选范围为: (5~80)63.69318.45~5095.2/min n i n r =?=?=总电动机滚筒。符合这一范围的同步转速有750、1000、1500和3000r/min 。 根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第4方案比较适合,则选n=3000r/min 。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S1-2。 其主要性能:额定功率5.5KW ;满载转速2920r/min ;额定转矩2.2。 四、计算总传动比及分配各级的传动比 1、总传动比 2920 45.8563.69 n i n = = =电动机总滚筒 五、动力学参数计算 1、计算各轴转速 002920/min 2920/min 2920 63.69/min 45.85 63.6963.69/min 1 n n r n n r n n r i n n r i I I II II III ====== == ==电动机减速器 2、计算各轴的功率 P 0=P 电机 =4.38 KW P Ⅰ=P 0×η联=4.336KW P Ⅱ=P Ⅰ×η轴承×η蜗杆=3.09KW 4.38P KW =电机 63.69/min n r =滚筒 860~ 10320/min n r =电动机 电动机型号: Y132S1-2 45.85i =总 02920/min 2920/min 63.69/min 63.69/min n r n r n r n r I II III ==== P 0=4.38KW P I =4.336KW P II =3.09KW P III =3.03KW

蜗轮蜗杆减速机选型

蜗轮蜗杆减速机的选型 对于蜗轮蜗杆减速机的选型首先要考虑减速机本身的作用,其次是相对应使用设备上的尺寸大小,然后是蜗轮蜗杆减速机的速比,安装方式,装配形式。最后还要注意相对应的电机功率,以及电机的使用环境。 1.蜗轮蜗杆减速机的简要介绍 蜗轮蜗杆减速机是减速机行业一个涵盖很广泛的术语名词;在减速机行业的发展中可以说,蜗轮蜗杆系列减速机的发展历程中是一主要的推动力。蜗轮蜗杆减速机是一种为稳定、改变传动速度的传动设备,利用齿轮的不同速比,从而实现稳定传输、改变速度,调节电机和机床等设备的速度适合。在目前的传动设备中,减速机的使用很广泛。 人们也许并不了解减速机,但是减速机早已经被使用在人们生活中的方方面面,交通工具上的汽车、轮渡、飞机;机械生产上的传动设备更少不了减速机的身影,人们日常生活中的家电、钟表、洗衣机等,这些机械设备的使用都少不了减速机的帮助。 2.蜗轮蜗杆减速机的作用: (1)、减速机减速的同时提高输出扭矩,扭矩输出比例按电机输出乘减速比。 (2)、减速同时降低了负载的惯量,惯量的减少为减速比的平方。 蜗轮蜗杆减速机主要型号有WP系列蜗轮蜗杆减速机、WH系列蜗轮蜗杆减速机、CW系列蜗轮蜗杆减速机、RV系列蜗轮蜗杆减速机同时还包括C系列包络蜗轮蜗杆减速机、TP系列平面包络环面蜗杆减速机、ZC1型双级蜗杆及齿轮-蜗杆减速机等小系列减速机。 3. 球面蜗杆在加工的工作中,十分容易的出现如下问题: 1蜗杆的齿形的一边厚,一边薄 2蜗杆的齿形两边厚,中间薄 3蜗杆的齿形的两边薄,中间厚 4.使用铣床加工出的蜗轮,有如下优点: (一),节约刀具的费用。 (二)不用专用的设备。 其缺点是不言而喻的: (一)蜗轮轮齿的分度误差很大。 (二)蜗轮齿形角的精度无法保证。 (三)蜗轮轮齿的螺旋角误差太大。

单级蜗杆减速器课程设计

机械工程学院 机械设计课程设计说明书设计题目:单机蜗轮蜗杆减速器课程设计专业:机械设计制造及其自动化 班级: 13机制 姓名:学号 指导教师:王利华张丹丹 2016年7 月3 日

目 录 一、设计任务 ................................................................................................. 错误!未定义书签。 1.设计题目 ................................................................................................................................... 1 2.原始数据 ................................................................................................................................... 1 3.工作条件 ................................................................................................................................... 1 4.传动系统方案的拟订 . (1) 二、设计计算 (2) 1.选择电机 ........................................................................................................................................... 2 1.1电动机的功率 (2) 1.2电动机转速的选择 (2) 1.3电动机型号的选择 ..................................................................................................................... 2 1.4传动比的分配 .............................................................................................................................. 3 2.计算传动装置的运动和动力参数 ............................................................................................ 3 2.1各轴转速 ........................................................................................................................................ 3 2.2各轴的输入功率 ......................................................................................................................... 3 2.3各轴的转矩 ................................................................................................................................... 3 3.蜗轮蜗杆的设计计算 ................................................................................................................... 4 3.1选择蜗杆传动类型 ..................................................................................................................... 4 3.2选择材料 ........................................................................................................................................ 4 3.3按齿面接触疲劳强度进行设计 ............................................................................................. 4 3.4确定许用接触应力 (5) 3.5计算12d m 值 (5) 3.7校核齿根弯曲疲劳强度 (6) 3.8验算效率 ........................................................................................................................................ 7 3.9精度等级工查核表面粗糙度的确定 ................................................................................... 7 3.10蜗杆传动的热平衡计算 ......................................................................................................... 7 4.轴的设计计算 .................................................................................................................................. 8 4.1蜗轮轴的设计计算 ..................................................................................................................... 8 4.2蜗杆轴的设计计算 ................................................................................................................... 10 5.轴承的计算 .................................................................................................................................... 14 5.1计算输入轴轴承 ....................................................................................................................... 14 5.2计算输出轴轴承 ....................................................................................................................... 15 6.键连接的选择的计算 ................................................................................................................. 16 6.1蜗杆轴键的计算 ....................................................................................................................... 16 6.2蜗轮轴上键的选择 ................................................................................................................... 16 7.联轴器的校核 ................................................................................................................................ 16 7.1蜗杆轴联轴器的校核 .............................................................................................................. 16 7.2蜗轮轴联轴器的校核 .............................................................................................................. 17 8.减速器箱体结构设计 .. (17)

RV蜗轮蜗杆减速机

一、RV蜗轮蜗杆减速机简介 我公司生产的RV系列的蜗轮蜗杆减速器包括NMR和NRV两大类,这种产品的特点是: 1.采用ZK型锥面包络传动原理 2.先进的耐磨材料 3.性能优越、结构紧凑、体积小、效率高; 4.安装简易、易于维护检修; 5.传动比范围大、扭矩大、承受过载能力高; 6.运行平稳、噪音低、经久耐用; 7.适用性强、安全可靠性大。 二、二、RV蜗轮蜗杆减速机应用范围 1.可以在高惯性条件下运转; 2.可以用在高动态张力的情况下; 3.适用的环境温度范围-10°~60°; 3.用在环境压力超过大气压的环境中; 4.本减速器避免用于液体环境中。 三、三、RV蜗轮蜗杆减速机特点 RV系列铝合金减速机设计按照国标Q/QS1-2000技术质量标准设计制造,功率可应用0.06KW~7.5KW,减速比在7.5-100范围间调节,减速机还可以作成双级减速,减速比范围在300-3000,适合与对输出转速要求较慢的设备,减速机壳体采用的是优质铝合金材料,那么在使用的时候需要注意哪些问题呢,我们总结有以下几点: 1.RV蜗轮蜗杆减速机在安装的时候,要选择一个平整、稳定的平面,减少振动,最好 用垫圈和螺栓固定。 2.RV蜗轮蜗杆减速机如果工作环境在护外,还要注意防雨、防晒和意外碰撞。 3.RV蜗轮蜗杆减速机应使用WA460或G-N460W润滑油。 4 根据RV蜗杆减速机的设计要求,RV蜗轮蜗杆减速机请不要在超过摄氏40度的地 方使用。 5 RV蜗轮减速机应该在首次安装使用150小时后更换润滑油,以后更换润滑油的周 期约在4000小时左右。 6 RV蜗轮蜗杆减速机蜗杆的主机输入转速应小于1500r/min。 减速机的具体型号有:RV25、RV30、RV40、RV50、RV63、RV75、RV90、RV110、RV130、RV150 、NRV25、NRV30、NRV40、NRV50、NRV63、NRV75、NRV90、NRV110、NRV130、NRV150 、NMRV25、NMRV30、NMRV40、NMRV50、NMRV63、NMRV75、NMRV90、NMRV110、NMRV130、NMRV150。

一级蜗轮蜗杆减速器分析计算

1引言 蜗轮蜗杆减速器的计算机辅助机械设计,计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术,通过本课题的研究,将进一步深入地对这一技术进行深入地了解和学习。本文主要介绍一级蜗轮蜗杆减速器的设计过程及其相关零、部件的CAD图形。计算机辅助设计(CAD),计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术,能清楚、形象的表达减速器的外形特点。 2 设计方案的拟订 2.1 箱体 (1) 蜗轮蜗杆箱体内壁线的确定; (2) 轴承孔尺寸的确定; (3) 箱体的结构设计; a.箱体壁厚及其结构尺寸的确定 b. 轴承旁连接螺栓凸台结构尺寸的确定 c.确定箱盖顶部外表面轮廓 d. 外表面轮廓确定箱座高度和油面 e. 输油沟的结构确定 f. 箱盖、箱座凸缘及连接螺栓的布置 2.2 轴系部件 (1) 蜗轮蜗杆减速器轴的结构设计 a. 轴的径向尺寸的确定 b. 轴的轴向尺寸的确定 (2) 轴系零件强度校核 a. 轴的强度校核 b. 滚动轴承寿命的校核计算 2.3 减速器附件 a.窥视孔和视孔盖 b. 通气器 c. 轴承盖 d. 定位销 e. 油面指示装置 f. 油塞 g. 起盖螺钉 h. 起吊装置 3 减速器的总体设计 3.1 传动装置的总体设计 3.1.1 拟订传动方案 本传动装置用于带式运输机,工作参数:运输带工作拉力F=5KN,工作速度=1.6m/s,滚筒直径D=500mm,传动效率η=0.96,(包括滚筒与轴承的效率损失)两班制,连续单向

运转,载荷较平稳;使用寿命8年。环境最高温度80℃。本设计拟采用蜗轮蜗杆减速器,传动简图如下图所示。 传动装置简图 1—电动机2、4—联轴器3—一级蜗轮蜗杆减速器 5—传动滚筒6—输送带 3.1.2 电动机的选择 (1)选择电动机的类型 按工作条件和要求,选用一般用途的Y系列三相异步电动机,封闭式结构,电压380V。 (2)选择电动机的功率 电动机所需的功率P d = P w/ 式中P d—工作机要求的电动机输出功率,单位为KW; η—电动机至工作机之间传动装置的总效率; P w—工作机所需输入功率,单位为KW; =Fv/1000=5000×1.6/1000×0.79=10.12 kW 输送机所需的功率P W

减速机的选型与使用

减速机的选型与使用 一、选型指南 为了选到合适的减速电机,有必要了解该减速电机所驱动机器的详尽技术特性,就必须确定一个使用系数Fb,使用系数Fb. 减速电机的选用首先应确定一下技术参数:每天工作小时数;每小时启停次数;每小时运转周期;可靠度要求;工作机转矩T工作机;输出转速n出;载荷类型;环境温度;现场散热条件; 减速机通常是根据恒转矩、启停不频繁及常温的情况设计的,其许用输出转矩T由下式确定: T=T出X FB使用系数 T出----------减速电机输出扭矩,FB-------减速电机使用系数 传动比i i=n 入/ n出电机功率P(KW) P=T出*n出/9550*η输出转矩T出(N.m)T出=9550*P*η/n 出式中:n入—输入转速η—减速机的传动效率 在选用减速电机时,根据不同的工况,必须同时满足以下条件:1、T出≥T工作机 2、T=FB总*T工作机式中:FB总—总的使用系数,FB总=FB*FB1*KR*KW FB—载荷特性系数,KR—可靠度系数 FB1—环境问的系数; 二、减速机安装注意事项 安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。对中良好能延长使用寿命,并获得理想的传动效率。在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传动件压入,否则有可能造成减速机内部零件的损坏。最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重是甚至造成输出轴的断裂。 减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅,基础不可靠,运转时会引起振动及噪音,并促使轴承及齿轮受损,当传动联件有凸出物或采用齿轮、链条传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。 按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。减速机采用油池飞溅润滑,在运行前用户需将通气孔的螺栓取下,换上通气塞。按不同安装位置,并打开油位塞螺钉检查有为线的高度,从油位塞处加油至润滑油从油位塞螺孔溢出为止,拧上油位塞确定无误后,方可进行空载试运转,时间不得少于2小时。运转应平稳,无冲击、振动、杂音及渗油漏油现象,发现异常应及时排除。 经过一定时期应再检查油位,以防止机壳可能造成的泄漏,如环境温度过高或过低时,可改变润滑油的牌号。 三、轴装式减速机的安装 1、减速机与工作机的联接 减速机直接套装在工作机主轴上,当减速机运转时,作用在减速机箱体上的反力矩,又安装在减速机箱体上的反力矩支架或由其他方法来平衡,机直接相配,另一端与固定支架联接 2、反力矩支架的安装 反力矩支架安装在减速机朝向工作机的那一侧,以减小附加在工作机轴上的弯矩。 反力矩支架与固定支撑联接端的轴套使用橡胶等弹性体,以防止发生挠曲并吸收所产生的转矩波动 3、减速机与工作机的安装关系 为了避免工作机主轴挠曲及在减速机轴承上产生附加力,减速机与工作机之间的距离,在不影响正

一级涡轮蜗杆减速器设计说明书

1总体传动方案的选择与分析 该传动方案在任务书中已确定,采用一个单级蜗杆减速器传动装置传动,如下图所示: 1 电动机 2 联轴器 3 减速器 4 联轴器 5 卷筒

2.运动学与动力学计算 2.1电动机的选择 2.1.1电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y 系列三相异步电动机。 2.1.2电动机的容量 电动机输出功率: a w P d P η=kw 工作机所需的功率: a a T d P ηη9550=kw 由电动机至工作机之间的总效率: 4332 21ηηηηη=a 其中1η 2η 3η 4η分别为蜗杆,联轴器,轴承和卷筒的传动效率。 查表可知1η=0.725(蜗杆)2η=0.99(联轴器)3η=0.98(滚子轴承) 4η=0.96 所以:66.096.098.099.0725.022=???=a η 工作机输入功率 kw P a T w 66.39550 50 *7009550 == = η 所以电动机所需工作效率为: kw P P w d == = 66 .066 .3a max η 2.1.3电动机的转速 工作机的转速n=50r/min 所以电动机转速的可选范围为: min /2000~50050)40~10(.r i n n d =?== 根据《机械设计手册》中查的蜗杆的传动比在一般的动力传动中 在这个范围内的电动机的同步转速有1000r/min 和1500r/min.两种传动比方案如下表: 方案 型号 额定功率 同步转速 满载转速 质量 1 Y160M-6 7.5 1000 970 119 a η=0.66 w P =3.66kw d P =5.55kw

蜗轮蜗杆减速器课程设计(含图纸)

蜗轮蜗杆减速器设计 摘要 通过对减速器的简单了解,开始学习设计齿轮减速器,尝试设计增强感性认知和对社会的适应能力,及进一步巩固已学过的理论知识,提高综合运用所学知识发现问题、解决问题,以求把理论和实践结合一起,为以后的工作和更好的学习积累经验。学习如何进行机械设计,了解机械传动装置的原理及参数搭配。学习运用多种工具,比如CAD等,直观的呈现在平面图上。通过对圆柱齿轮减速器的设计,对齿轮减速器有个简单的了解与认知。齿轮减速器是机械传动装置中不可缺少的一部分。机械传动装置在不断的使用过程中,会不同程度的磨损,因此要经常对机械予以维护和保养,延长其使用寿命,高效化的运行,提高生产的效率,降低生产的成本,获得最大的使用效率。 关键词:机械传动装置、齿轮减速器、设计原理与参数配置

In this paper Through the simple understanding of the speed reducer, started lea rning design of gear reducer, attempt to design enhance the perce ptual cognition and ability to adapt to society, and further cons olidate the learned theory knowledge, to improve the integrated us e of knowledge discovery and solve problems, in order to combine theory and practice together, for the later work and better lea rning experience. Learn how to do mechanical design, to understand the principle of mechanical transmission device and parameter collocation. Study us ing a variety of tools, such as CAD, intuitive present on the f loor plan. Through the design of cylindrical gear reducer, gear r educer is a simple understanding and cognition. Gear reducer is a n indispensable part of in mechanical transmission device. Mechanic al transmission device in use process, will be different degree o f wear and tear, so often to mechanical maintenance and maintenan ce, prolong the service life and highly effective operation, impro ve production efficiency, reduce the cost of production, achieve m aximum efficiency. Keywords: mechanical transmission gear, gear reducer, the design pr inciple and parameter configuration

西门子伺服电机_蜗轮蜗杆减速机 西门子伺服电机选型手册

西门子伺服电机_蜗轮蜗杆减速机西门子伺服电机选型手册 性能特点 1.ANRV系列采用单级蜗轮蜗杆传动,也可由两种机座号配合成双级减速传动。 2.箱体、法兰盘、端盖等零件采用优质铝合金压铸而成,外形轻巧美观、结构紧凑、体积小、重量轻,节省安装空间,且不易锈蚀。3.配套电机采用铝壳电机,散热性能好,安全可靠、效率高、传动平稳、振动小、噪音低。 4.配套动力输出及转矩输出的多种连接结构,满足各种连接需要;箱体外形设计及底脚孔设置布局适应多种安装方式,通用性强。5.箱体上设置加油孔和放油孔,润滑油定期更换,不宜损耗变质,便于维护保养。 6.由单级蜗杆减速器组合而成的双级蜗杆减速机,具有单级蜗杆减速机的一切优点,可获得较大的传动比。 7.根据用户需要可提供本样本之外的速比和结构形式。 场所条件 1.环境温度在-40℃~50℃条件下额定运行。(0℃以下启动时润滑油要加热到0℃以上) 2.海拔不超过1000m。 3.输入转速不大于1500r/min。 4.可用于正反运转,无行业限制 ANRV系列蜗轮蜗杆减速电动机型号说明 型号说明 1.ANRV—蜗轮蜗杆减速机产品代码。 2.整机结构:无代码…单级E…双级。 3.入轴连接方式:无代码…单输入轴B…双输入轴D…带电机输入法兰 DB…一端带输入轴,一端带电机输入法兰。 4.产品规格:单级以蜗轮副中心距表示,如75。 双级以两对蜗轮副中心距表示,如40/63。 5.安装型式:单级有B3、B6、B7、B8、V5、V6六种。 双级有AS1、AS2、BS1、BS2、VS1、VS2、PS1、PS2八种。 6.电机功率:配用Y2、YS系列电机,由B5、B14两种安装型式,如2.2(B14)。(如带输入法兰而没有电机,只填写电机安装型式)。 7.理论传动比:如i=20。 8.附件:A…单输出轴B…双输出轴D…防护罩 E…转矩臂F…输出法兰(ANRV40、50、63有F、FB、FL三种形式)。 型号标记

蜗轮蜗杆-齿轮-齿条的计算及参数汇总

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是: 标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。 我国规定的标准模数系列表 注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.

系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 1 1.25 1.5 2 2.5 3 4 5 6 8 10 12 16 20 25 32 40 50 第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.5 5.5 ( 6.5)7 9 (11)14 18 22 28 (30)36 45 (2)锥齿轮模数(GB/T 12368-1990) 0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 9 10 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50 注: 1.对于渐开线圆柱斜齿轮是指法向模数。 2.优先选用第一系列,括号内的模数尽可能不用。 3.模数代号是m,单位是mm 名称含有蜗轮的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸520KB JB/T 8361.2-1996 高精度蜗轮滚齿机技术条件206KB JB/T 8361.1-1996 高精度蜗轮滚齿机精度261KB 名称含有蜗杆的标准 SH/T 0094-91 (1998年确认)蜗轮蜗杆油94KB QC/T 620-1999 A型蜗杆传动式软管夹子347KB QC/T 619-1999 B型和C型蜗杆传动式软管夹子83KB GB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数121KB SJ 1824-81 小模数蜗轮蜗杆优选结构尺寸206KB JB/T 9925.2-1999 蜗杆磨床技术条件160KB JB/T 9925.1-1999 蜗杆磨床精度检验244KB JB/T 9051-1999 平面包络环面蜗杆减速器922KB JB/T 8373-1996 普通磨具蜗杆砂轮250KB JB/T 7936-1999 直廓环面蜗杆减速器731KB JB/T 7935-1999 圆弧圆柱蜗杆减速器467KB JB/T 7848-1995 立式圆弧圆柱蜗杆减速器175KB JB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器203KB JB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器548KB JB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器679KB JB/T 5559-1991 锥面包络圆柱蜗杆减速器524KB JB/T 5558-1991 蜗杆减速器加载试验方法96KB JB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等274KB JB/T 3993-1999 蜗杆砂轮磨齿机精度检验287KB

一级蜗轮蜗杆减速器[]

一级蜗轮蜗杆减速器设计说明书 第一章绪论 1.1本课题的背景及意义 计算机辅助设计及辅助制造(CAD/CA M技术是当今设计以及制造领域广泛采用的先进技术。本次设计是蜗轮蜗杆减速器,通过本课题的设计,将进一步深入地对这一技术进行深入地了解和学习。 1.1.1 本设计的设计要求 机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必 须从机器整体出发来考虑零件的设计。设计零件的步骤通常包括:选择零件的类型;确定零件上的载荷;零件失效分析;选择零件的材料;通过承载能力计算初步确定零件的主要尺寸;分析零部件的结构合理性;作出零件工作图和不见装配图。对一些由专门工厂大批生产的标准件主要是根据机器工作要求和承载能力计算,由标准中合理选择。 根据工艺性及标准化等原则对零件进行结构设计,是分析零部件结构合理性的基础。有了准确的分析和计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。 1.2. (1)国内减速机产品发展状况 国内的减速器多以齿轮传动,蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外材料品质和工艺水平上还有许多弱点。由于在传动的理论上,工艺水平和材料品质方面没有突破,因此没能从根本上解决传递功率大,传动比大,体积小,重量轻,机械效率高等这些基本要求。 (2)国外减速机产品发展状况 国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮转动为主,体积和重量问题也未能解决好。当今的减速器是向着大功率、大传动

伺服马达rv减速机选型手册西门子伺服马达伺服电机型

伺服马达rv减速机选型手册西门子伺服马达伺服电机型 RV系列蜗轮蜗杆减速机按Q/MD1-2000技术质量标准设计制造。产品在符合按国家标准GB10085-88蜗杆轮参数基础之上,蜗轮蜗杆减速器吸取国内外最先进科技,独具新颖一格的“方箱型”外结

RV25 RV30 RV40 RV50 RV63 RV75 RV90 RV110 RV130 RV150 NRV25 NRV30 NRV40 NRV50 NRV63 NRV75 NRV90 NRV110 NRV130 NRV150 NMRV25 NMRV30 NMRV40 NMRV50 NMRV63 NMRV75 NMRV90 NMRV110 NMRV130 产品概述: RV系列蜗轮蜗杆减速机按Q/MD1-2000技术质量标准设计制造。 产品在符合按国家标准GB10085-88蜗杆轮参数基础之上,蜗轮蜗杆减速器吸取国内外最先进科技,独具新颖一格的“方箱型”外结构,箱体外形美观,以优质铝合金压铸而成。 1.机械结构紧凑、体积轻巧、小型高效; 2.热交换性能好,散热快; 3.安装简易、灵活轻捷、性能优越、易于维护检修; 4.传动速比大、扭矩大、承受过载能力高; 5.运行平稳,噪音小,经久耐用; 6.适用性强、安全可靠性大。 RV系列蜗轮减速机目前已广泛应用于冶金、矿山、输送、水利、化工、食品、饮料、纺织、烟草、包装、环保等众多行业和领域工艺装备的机械减速装置,深受用户的好评、是目前现代工业装备实现大速比低噪音、高稳定机械减速传动控制装置的最佳选择。 技术参数: 功率:0.06KW~7.5KW 转矩:2.6N·m~2379N·m 传动比:7.5-100

蜗轮蜗杆计算

蜗轮传动机构通常用于在两个交错轴之间传递运动和动力。蜗轮蜗杆在其中间平面等效于齿轮和齿条,蜗杆的形状类似于螺丝。 模数m,压力角,蜗杆直径系数q,导程角,蜗杆头数,蜗杆齿轮数,波峰高度系数(取1)和波峰间隙系数(取0.2)。其中,模数m和压力角是指蜗杆轴表面的模量和压力角,即涡轮端面的模量和压力角,均为标准值。蜗杆直径系数q是蜗杆刻度圆直径与其模数m之比。 分类 蜗轮具有以下系列:1. WH系列蜗轮减速机:WHT / WHX / WHS / WHC2,CW系列蜗轮减速机:CWU / CWS / CWO3,WP系列蜗轮减速机:WPA / WPS / WPW / WPE / WPZ / WPD4,TP系列包络蜗轮减速机:TPU / TPS / TPA / TPG5 机构特点 1.传动比大,比横轴斜齿轮传动机构紧凑。 2.两个齿轮的啮合齿面成直线接触,其承载能力远高于交错斜齿轮机构。 3.蜗轮蜗杆传动等同于螺杆传动,是多齿啮合传动,因此传动平稳,噪音极低。 4.自锁。当蜗杆的超前角小于啮合齿轮齿之间的等效摩擦角时,该机构是自锁的,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而蜗轮不能驱动。例如,用于起重机械的自锁蜗杆机构的反向自锁可以起到安全

保护的作用。5.传动效率低,磨损严重。当蜗轮与蜗杆啮合时,啮合齿之间的相对滑动速度较高,因此摩擦损失大且效率低。另一方面,相对滑动速度导致在牙齿表面上严重的磨损和发热。为了散热并减少磨损,经常使用昂贵的材料,其具有更好的抗摩擦和耐磨性以及良好的润滑装置,因此成本较高。6.蜗杆的轴向力大。 蜗轮蜗杆机构通常用于两个轴交错,传动比大,传动功率小或工作间歇的地方。 常见问题及其成因 1.减速器受热并漏油。为了提高效率,蜗轮蜗杆减速机一般采用有色金属作为蜗轮,蜗杆采用硬钢。由于滑动摩擦驱动,在运行中将产生更多的热量,这将导致减速器的各个部分和密封件之间的热膨胀差异,从而在每个配合表面上形成间隙。由于温度升高,润滑油会变稀,容易引起泄漏。造成这种情况的主要原因有四个。首先,材料搭配不合理;其次,啮合摩擦面的表面质量差。第三,添加润滑油的选择不正确;第四,组装质量和使用环境差。 2.蜗轮磨损。蜗轮通常由锡青铜制成,将与之啮合的蜗杆材料用45钢硬化到HRC45?55或用40Cr硬化到HRC50?55,然后用蜗轮磨削机打磨到Ra0.8μm的粗糙度。减速器在正常运行期间磨损缓慢,