气孔对铝合金焊接接头超长疲劳寿命的影响

第35卷第11期2014年11月

焊接学报

TRANSACTIONS OF THE CHINA WELDING INSTITUTION

Vol.35No.11November

2014

收稿日期:2013-04-24

基金项目:国家自然科学基金资助项目(10772125;10372064)

气孔对铝合金焊接接头超长疲劳寿命的影响

何

超,崔仕明,刘永杰,王清远

(四川大学能源工程安全与灾害力学教育部重点实验室,成都610065)

摘

要:采用超声疲劳试验方法对铝合金5052-H32焊接接头进行疲劳试验,研究其在超长寿命区间(107 109

周

次)的疲劳强度及失效机理.结果表明,相同疲劳寿命下焊接接头疲劳强度较母材下降了73.3%,在超高周疲劳区间仍然会发生疲劳破坏;断口观察发现焊接缺陷(气孔)是诱发疲劳裂纹萌生的主要原因.为揭示焊接缺陷对焊接接头疲劳裂纹萌生及扩展的影响,采用有限元技术分析了气孔对应力集中系数和裂纹尖端应力强度因子的影响.最后讨论了焊接缺陷对疲劳寿命的影响机制及裂纹扩展特性.关键词:焊接接头;铝合金;超高周疲劳;气孔;应力强度因子中图分类号:O 346.2;TG 405

文献标识码:A

文章编号:0253-360X (2014)11-0018-05

0序言

许多工程结构和机械部件(车轴、近海平台、桥

梁等)在其服役期内往往承受超过1?1010

周次循环

载荷的作用[1]

,而焊接接头作为结构件广泛使用的连接方式,由于其力学性能和组织的不均匀性经常

发生疲劳失效现象,成为结构使用过程中的疲劳危

险点[2].因而常规疲劳试验(小于1?107

周次)所获得的疲劳极限、疲劳强度等材料参数通常不能进行推广应用于低应力作用下的超长寿命疲劳设计.

因此,研究焊接接头超高周疲劳行为(1?107

1?109周次)对于材料的安全使用具有重要意义.

超声疲劳试验系统的发展使材料的超高疲劳行

为研究成为热点,

对高强度钢、钛合金以及铝合金的研究发现

[3,4]

,通常材料不存在传统疲劳极限,低应

力循环荷载作用下同样会发生疲劳破坏.对于焊接接头的超高周疲劳问题,方冬慧等人[5]

发现桥梁钢焊接接头的超高周疲劳性能远低于母材;Yin 等人

[6]

发现超长寿命区间内低合金钢焊接接头存在疲劳极限,超声冲击处理可以明显改善焊接接头的疲劳性能;Zhu 等人[7]

研究了高温下焊接接头的超高周疲劳行为,发现基体软化、表面氧化和残余应力是导致疲劳裂纹萌生的主要原因.目前已有的研究发现焊接接头疲劳性能降低主要由内部焊接缺陷所致,但缺陷(如气孔、微裂等)对疲劳裂纹萌生及扩展机理的详细阐述仍不明确.

文中将对5052铝合金焊接接头的超高周疲劳

寿命进行试验研究,探究其在低应力循环作用下的疲劳失效机理;利用有限元分析了气孔对孔边应力集中系统和裂纹尖端应力强度因子的影响,进而讨论焊接缺陷诱发疲劳裂纹萌生的机制及裂纹扩展特性.

1试验方法

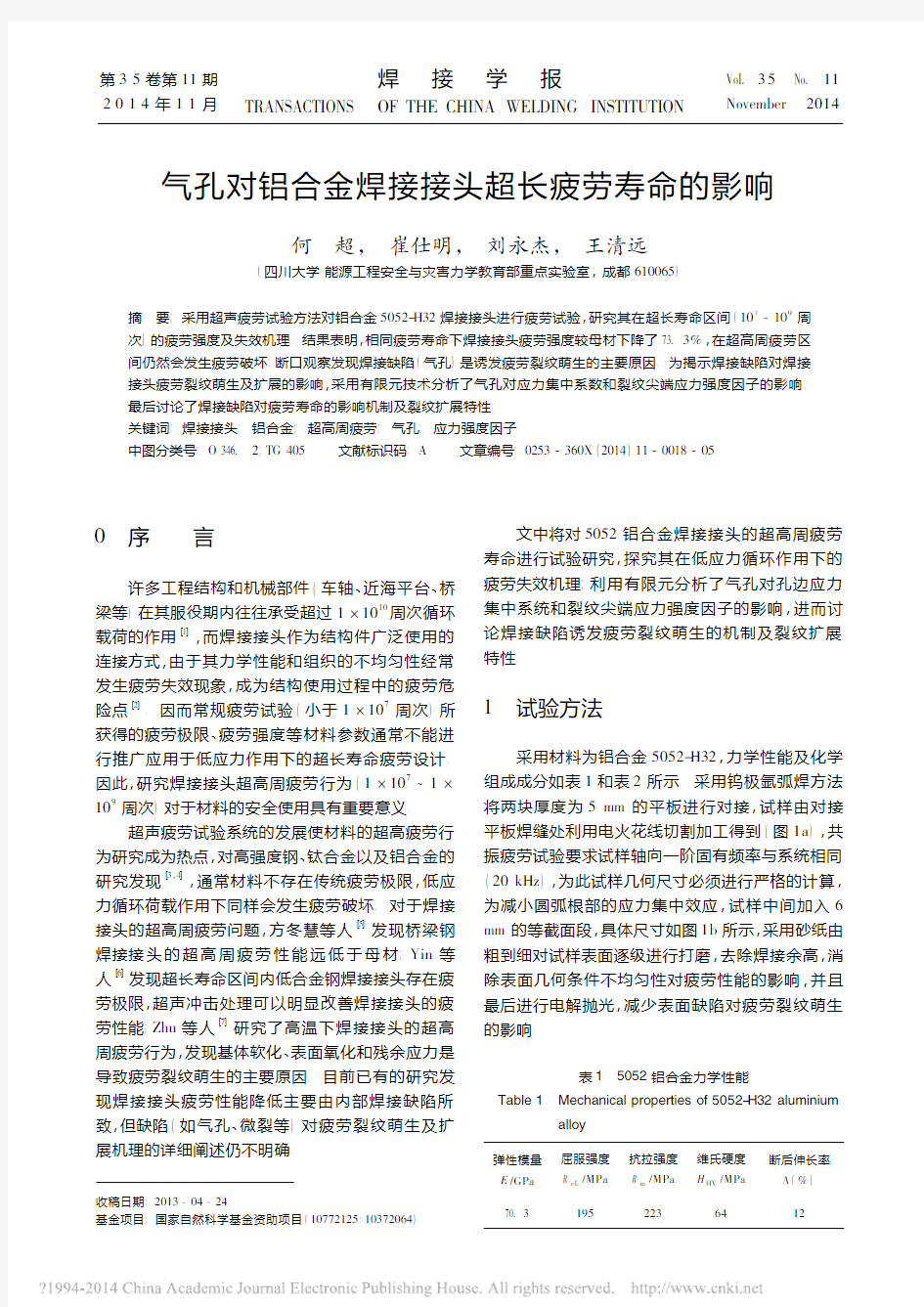

采用材料为铝合金5052-H32,力学性能及化学

组成成分如表1和表2所示.采用钨极氩弧焊方法将两块厚度为5mm 的平板进行对接,试样由对接平板焊缝处利用电火花线切割加工得到(图1a ),共振疲劳试验要求试样轴向一阶固有频率与系统相同(20kHz ),为此试样几何尺寸必须进行严格的计算,为减小圆弧根部的应力集中效应,试样中间加入6

mm 的等截面段,具体尺寸如图1b 所示,采用砂纸由粗到细对试样表面逐级进行打磨,

去除焊接余高,消除表面几何条件不均匀性对疲劳性能的影响,并且

最后进行电解抛光,减少表面缺陷对疲劳裂纹萌生的影响.

表1

5052铝合金力学性能

Table 1

Mechanical properties of 5052-H32aluminium

alloy

弹性模量E /GPa

屈服强度ReL /MPa 抗拉强度Rm /MPa 维氏硬度H HV /MPa 断后伸长率A (%)70.3

195

223

64

12

第11期

何超,等:气孔对铝合金焊接接头超长疲劳寿命的影响

19

表25052铝合金化学组成成分(质量分数,%)Table 2

Chemical compositions of 5052-H32aluminium alloy

Al Cr Cu Fe Mg Mn Si Zn 96.1

0.15

0.08

0.33

2.41

0.09

0.21

0.

07

图1

超声疲劳试样设计

Fig.1

Dimensions of fatigue specimen

试验采用USF-2000超声疲劳试验系统,加载频

率为20kHz ,应力比R=-1.试验进行过程中,最高应力出现在试样中间最小截面处,通过对试样端部振动位移的控制实现不同应力水平的加载,详细原

理可参见文献[

8].为防止高频加载下温度升高对疲劳性能测定带来的影响,采用经干燥制冷(4?)

的压缩空气(0.1MPa )对试样表面进行冷却.

2

试验结果

2.2

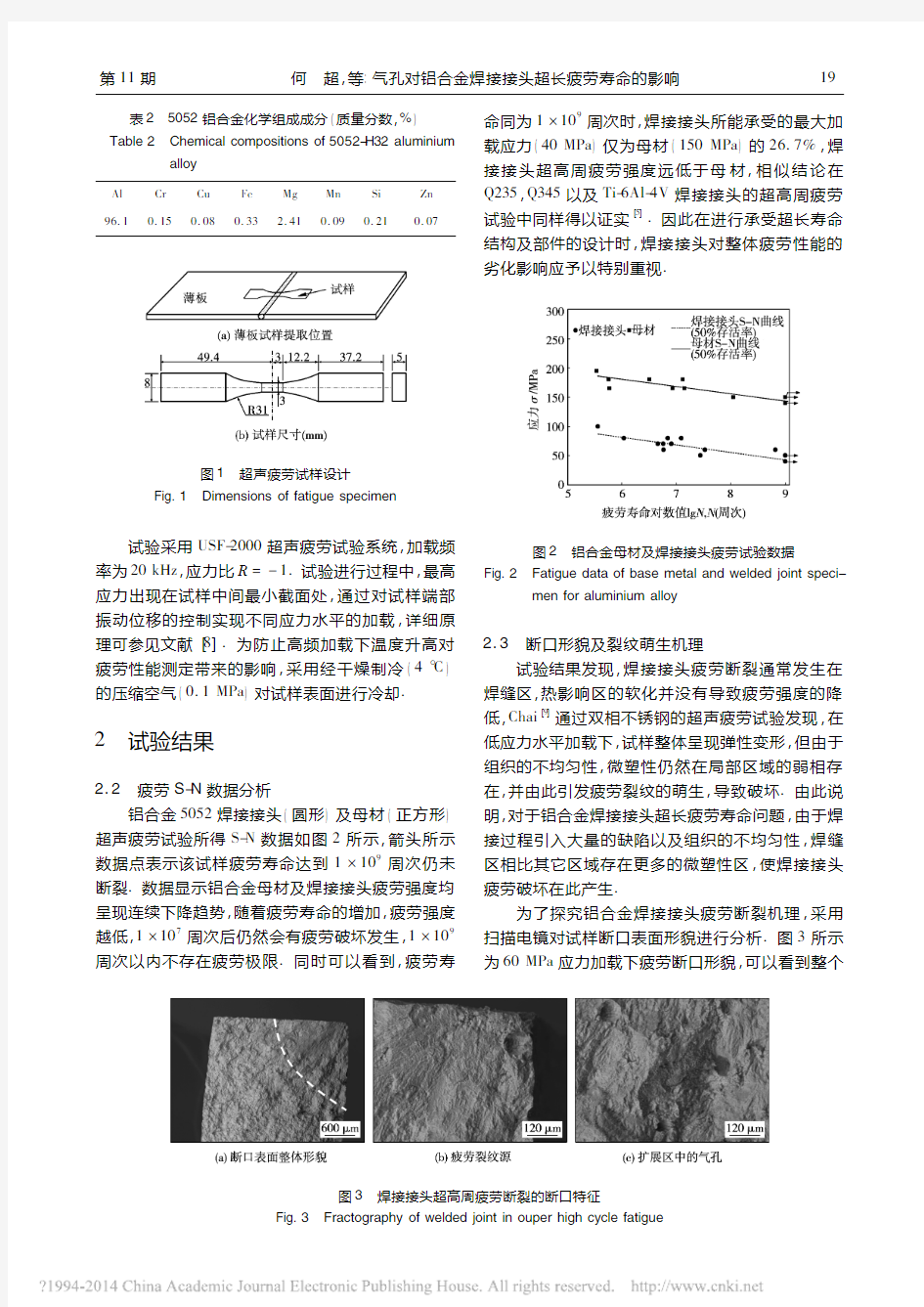

疲劳S-N 数据分析铝合金5052焊接接头(圆形)及母材(正方形)

超声疲劳试验所得S-N 数据如图2所示,箭头所示

数据点表示该试样疲劳寿命达到1?109

周次仍未断裂.数据显示铝合金母材及焊接接头疲劳强度均

呈现连续下降趋势,随着疲劳寿命的增加,疲劳强度

越低,

1?107周次后仍然会有疲劳破坏发生,1?109周次以内不存在疲劳极限.同时可以看到,疲劳寿

命同为1?109

周次时,焊接接头所能承受的最大加

载应力(40MPa )仅为母材(150MPa )的26.7%,焊接接头超高周疲劳强度远低于母材,相似结论在Q235,Q345以及Ti-6Al-4V 焊接接头的超高周疲劳试验中同样得以证实[5]

.因此在进行承受超长寿命结构及部件的设计时,焊接接头对整体疲劳性能的劣化影响应予以特别重视

.

图2

铝合金母材及焊接接头疲劳试验数据

Fig.2

Fatigue data of base metal and welded joint speci-men for aluminium alloy

2.3

断口形貌及裂纹萌生机理试验结果发现,焊接接头疲劳断裂通常发生在

焊缝区,热影响区的软化并没有导致疲劳强度的降低,

Chai [9

]通过双相不锈钢的超声疲劳试验发现,在低应力水平加载下,试样整体呈现弹性变形,但由于组织的不均匀性,微塑性仍然在局部区域的弱相存在,并由此引发疲劳裂纹的萌生,导致破坏.由此说明,对于铝合金焊接接头超长疲劳寿命问题,由于焊接过程引入大量的缺陷以及组织的不均匀性,焊缝区相比其它区域存在更多的微塑性区,使焊接接头疲劳破坏在此产生.

为了探究铝合金焊接接头疲劳断裂机理,采用扫描电镜对试样断口表面形貌进行分析.图3所示为60MPa 应力加载下疲劳断口形貌,

可以看到整个

图3

焊接接头超高周疲劳断裂的断口特征

Fig.3

Fractography of welded joint in ouper high cycle fatigue

20焊接学报第35卷

裂纹扩展面主要分为两个区域(图3a ),区域I 断口表面相比区域II 更平坦,这是由于疲劳裂纹扩展初期速率较低,相同时间下承受的循环加载次数更多,裂纹面相互挤压形成的.疲劳裂纹从位于试样次表面的气孔处萌生(图3b ),而试样内部气孔并没有诱发疲劳裂纹萌生,但会引起裂纹扩展路径的改变,使裂纹贯穿气孔进行扩展(图3c ).

对所有发生疲劳断裂的试样断口表面进行SEM 分析,发现疲劳裂纹通常由位于表面或次表面的气孔处开始扩展,导致最终的断裂,如图4所示.同时发现不同疲劳寿命下,裂纹起源处气孔直径也

随之不同,

为更深入探究这两者之间的联系,对1?106 1?109周次发性疲劳断裂的试样气孔直径进行测量,结果如图5所示,随着疲劳寿命的增加,引起疲劳裂纹扩展的气孔直径越小.值得注意的是,对于内部含夹杂物的高强度钢,大量研究[1]

发现夹杂物尺寸与材料疲劳寿命有着密切联系,甚至基于裂纹源处非金属夹杂物尺寸,

提出了预测材料超长疲劳寿命的经验公式.因此可以看出,无论是高强度钢或焊接接头,内部缺陷对材料超周疲劳寿命有着至关重要的作用,而焊接接头中气孔对疲劳寿命的影响机理,后面章节将进行详细介绍

.

图4

SEM 观察下的疲劳裂纹萌生源

Fig.4

Fatigue crack initiation sites from SEM

observation

图5不同寿命下裂纹起源处气孔直径大小的分布

Fig.5

Profiles of pore diameters with different fatigue lives

3

气孔对超高周疲劳裂纹的影响

3.1

气孔大小对疲劳裂纹萌生的影响

对于不含夹杂物的金属材料,

Mughrabi [10]提出,

低周疲劳时由于加载应力较高,表面局部区域由于组织不均匀性使一些晶粒进入塑性形成滑移,从而使试样表面变化得粗糙不平,应力加载下产生应力集中效应,由此又加剧滑移带的形成,一定循环加载周次后裂纹便由表面形成;进入高周及超高疲劳后,较低的加载应力已经不足以使表面形成足够的滑移带形成裂纹,因此疲劳裂纹起源会由表面转移

到内部,经历相当长的循环加载以后,内部夹杂物与基体界面发生脱离,裂纹便由此开始扩展,并在夹杂物周围形成相对粗糙的区域,

称为光学暗区(ODA ).试验中铝合金接头疲劳裂纹萌生机理与高强度钢有相似但又有自己的特点.首先疲劳裂纹均起源于试样内部或次表面的气孔,与高强度裂纹从内部夹杂起源形象类似;其次由于气孔的存在导致试样内部几何条件不连续,孔边出现应力集中现象,使孔边应力远高于外部加载应力,滑移带更容易在

孔边出现,萌生疲劳裂纹(图6),这又类似于高强度钢表面裂纹萌生方式,不同的是高强度钢是由于微观组织不连续导致晶粒间应力分布不均匀,而铝合金焊接接头则是由于几何条件的不连续造成的.

由前面的讨论可知,孔边的应力集中造成高应力区的出现,最终裂纹由此处的滑移带萌生.应力越高,疲劳裂纹越容易出现,疲劳寿命越短.为了简要说明气孔的大小将会影响到孔边应力分布的影响,

利用ANSYS 求解拉伸载荷作用下有限宽板偏心圆孔的应力集中问题(图7),模型下部施加y 方向自由度约束,承受50MPa 拉伸应力,圆孔半径为R,圆心与表面距离为D ,通过计算不同圆孔半径R和表面距离D 比值下的应力集中系数,所得结果如图8所示,发现随着R的增大,圆孔边缘应力集中系

第11期何超,等:气孔对铝合金焊接接头超长疲劳寿命的影响

21

图6

孔边滑移带诱发疲劳裂纹萌生

Fig.6

Fatigue crack initiation caused by slip band at sur-face of pore

数也同样增大,相同远端加载应力下孔边应力也越大,也就解释了疲劳寿命越长,引起疲劳裂纹扩展的气孔直径也越大的原因.同时发现圆孔半径R一定时,圆孔与表面距离D 越小,应力集中系数也越大,说明位于近表面的气孔比处于内部的气孔更容易萌生疲劳裂纹,这也是断口分析中诱发裂纹起源的气孔基本都处于次表面的原因

.

图7拉伸偏心圆孔板

Fig.7

Tension strip with biasly located circular

hole

图8圆孔半径及表面距离对应力集中系数的影响Fig.8

Influence of Rand D on stress intensity factor

3.2

气孔对疲劳裂纹扩展速率的影响疲劳裂纹自孔边萌生以后,将沿着与加载应力

方向垂直的平面扩展,气孔的存在将影响到裂纹尖端应力强度因子的大小,从而影响到疲劳裂纹扩展速率.目前求解应力强度因子的方法中,解析法只

能到得几何条件相对简单的情况,而更加复杂的三

维模型往往只能采用数值方法求解近似值.对于三维孔边裂纹问题,文中采用有限元方法进行求解,如图9所示,为减少计算时间,采用只对模型的1/4进行建模,长度为a 的平面裂纹位于无限大体内(实际计算采用值大于20倍裂纹长度),裂纹尖端采用1/4节点奇异单元进行网格划分,通过计算奇异单元1/4处节点的位移便可求得应力强度因子值.相

同裂纹长度下,分别计算元气孔(图9a )和含有气孔(图9b )两种情况的应力强度因子值

.

图9三维应力强度因子计算模型

Fig.93D model for stress intensity factor

通过计算得到不同裂纹长度和气孔半径下应力强度因子的变化情况(图10).可以看到随着疲劳裂纹的扩展,

气孔对应力强度因子的影响经历先减弱后增强的阶段:裂纹长度与气孔半径之比a /R小于1.3时,含有气孔的裂纹应力强度因子值将小于无气孔裂纹;疲劳裂纹扩展到气孔半径的1.5倍时,

气孔对应力强度因子的影响达到最大;当疲劳裂纹长度大于气孔半径的3.5倍后,这种影响可忽略不计

.

图10气孔对应力强度因子的影响

Fig.10Influence of pore on stress intense factor

3.3

气孔对疲劳寿命的影响机理

超高强度钢等材料在超高周疲劳区间,疲劳裂

纹通常起源于内部,并呈现鱼眼特征或无夹杂内部

22焊接学报第35卷

起源形式[10].王清远[1]研究发现鱼眼的形成寿命占疲劳总寿命的99%以上,疲劳裂纹扩展寿命相比萌生寿命只是很小一部分,疲劳裂纹从夹杂物萌生到扩展阶段需要超长时间的循环载荷作用.而对于文中焊接接头,疲劳裂纹源气孔的存在导致鱼眼形式的缺失,疲劳裂纹从气孔内表面萌生,可作为表面裂纹萌生的另一种形式,而气孔附近由于几何不连续存在应力集中现象,使孔边区域循环加载应力远高于实际施加荷载.综上所述,焊接接头由于内部气孔的存在,导致其疲劳寿命相比母材有大幅降低.

4结论

(1)铝合金焊接接头疲劳S-N曲线呈连续下降性,107周次后不存在疲劳极限;相同疲劳寿命下,焊接接头疲劳强度远低于母材,109周次时疲劳强度下降了73.3%.

(2)试样疲劳断裂均发生在焊缝区,热影响区的软化现象并不会诱发疲劳裂纹;焊缝区内部存在的气孔成为主要的疲劳裂纹萌生源,寿命越短,裂纹起源处的气孔直径越大.

(3)焊接接头疲劳裂纹萌生主要受气孔周边区域应力集中系数的影响,气孔直径越大,距离表面越近,造成的应力集中越明显;随着疲劳裂纹长度的增加,气孔对其尖端的应力强度因子影响呈现由减小到增大变化的趋势,裂纹长度超过气孔半径的3.5倍时,这种影响可以忽略.

(4)焊接接头疲劳寿命的降低主要是因为疲劳裂纹直接从气孔内表面萌生扩展,导致萌生寿命远低于母材.

参考文献:

[1]王清远.超声加速疲劳实验研究[J].四川大学学报,2002,

34(3):6-11.

Wang Qingyuan.Accelerated fatigue testing by ultrasonic loading

[J].Journal of Sichuan University(Engineering Science Edi-

tion),2002,34(3):6-11.

[2]吴冰,杨新岐,贾法勇,等.不锈钢焊接接头疲劳强度试验研究[J].机械强度,2004,32(6):77-82.

Wu Bing,Yang Xinqi,Jia Fayong,et al.Experimental investi-

gation on the fatigue resistance of stainless steel welded joints

[J].Journal of Mechanical Strength,2004,32(6):77-82.[3]Huang Z Y,Wagner D,Bathias C,et al.Cumulative fatigue damage in low cycle fatigue and gigacycle fatigue for low carbon-

manganese steel[J].International Journal of Fatigue,2011,33

(2):115-121.

[4]Wang Q Y,Kawagoishi N,Yan N,et al.Super-long life fatigue behavior of structural aluminum alloys[J].Advances in Fracture

and Failure,2004,261-263:1287-1294.

[5]方冬慧,刘永杰,陈宜言,等.Q345桥梁钢焊接接头超高周疲劳性能[J].焊接学报,2011,32(8):77-81.

Fang Donghui,Liu Yujie,Chen Yiyan,et al.Ultra-high cycle

fatigue behaviors of Q345bridge steel welded joint[J].Transac-

tions of the China Welding Institution,2011,32(8):77-81.[6]Yin D,Wang D,Jing H,et al.The effects of ultrasonic peening treatment on the ultra-long life fatigue behavior of welded joints

[J].Materials&Design,2010,31(7):3299-3307.[7]Zhu M L,Xuan F Z,Du Y N,et al.Very high cycle fatigue be-havior of a low strength welded joint at moderate temperature[J].

International Journal of Fatigue,2012,40(7):74-83.

[8]Bathias C.Piezo-electric fatigue testing machines and devices [C]∥In:Sakai T,Ochi Y.editors.VHCF-3,Proc of the

Third Intern Conf on Very High Cycle Fatigue,2004:472-83.[9]Chai G C.Fatigue behaviour of duplex stainless steels in the very high cycle regime[J].International Journal of Fatigue,2006,28

(11):1611-1617.

[10]Mughrabi H.Specific features and mechanisms of fatigue in the ultrahigh-cycle regime[J].International Journal of Fatigue,

2006,28(11):1501-1508.

作者简介:何超,男,1986年出生,博士研究生.主要从事新型材料的力学行为方面的科研工作.发表论文10余篇.Email:hechaoscu@foxmail.com

通讯作者:王清远,男,教授.Email:wangqy@scu.edu.cn

2014,Vol.35,No.11TRANSACTIONS OF THE CHINA WELDING INSTITUTION

MAIN TOPICS,ABSTRACTS&KEY WORDS

Arc behavior of A-MIG welding and microstructure of alu-minum alloy welded joint LU Hao1,XING Liwei1,LIANG Zhimin2(1.Technique Headquarters,CSRQingdao Sifang CO.LTD.,Qingdao266111,China;2.Faculty of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang054300,China).pp1-4

Abstract:A new welding method-activating flux MIG(A-MIG)welding was proposed in this paper,which can obtain wel-ded joint with high quality and reduce lack of fusion.The arc morphology during this welding method were collected and ana-lyzed.The results show that the current density in A-MIG weld-ing was higher than that in conventional MIG welding.Based on the analysis with scanning electron microscope and transmission electron microscope,the inspection results by comparing A-MIG welding and conventional MIG welding show that the addition of activating flux did not affect precipitated phases and distribution of Mn,Cr and Ti alloying elements.

Key words:activating flux MIG welding;aluminum al-loy;arc morphology;microstructure

TGO growth of high temperature thermal barrier coatings HAN Zhiyong,WANG Xiaomei,WANG Zhiping(Tianjin Key Laboratory for Civil Aircraft Airworthiness and Maintenance,Civil Aviation University of China,Tianjin300300,China).pp 5-8

Abstract:Growth mechanism of thermally growth oxide (TGO)in thermal barrier coatings(TBCs)was investigated by finite element analysis software ABAQUS.After high temperature oxidation for100hours,the thickness of TGO increased from0.5μm to6.7μm.With the increasing of high temperature oxida-tion,stresses in the peaks,valleys and interface of TGO were obviously larger than in other places.Meanwhile,cracks were prone to initiate and propagate at these locations,and eventually led to spalling of the entire coating.During high temperature oxi-dization,the total absorbed energy of coating was43.6J,some of which was consumed for coating deformation,and the remai-ning for changes of coating composition and microstructure,and crack propagation.

Key words:thermal barrier coating;thermally growth ox-ide;finite element software ABAQUS

Numerical simulation of temperature field in weaving weld-ing based on ladder model ZONG Xuemei,WU Bin,ZHANG Liping,LI Wen(Jiangsu Xuzhou ConstructionResearch Institute,Xuzhou Construction Machinery Group,Xuzhou 221004,China).pp9-12

Abstract:According to the characteristic of weaving welding,an arc swing ladder model was established on basis of strip heat source and numerical simulation of temperature field in Q345steel plate butt joint with weaving welding was done using commercial software SYSWELD.The transient temperature field and thermal cycle curves in the welded zone were obtained.The results showed that the transient temperature field with arc-wea-ving ladder model was different from that with strip heat source model,and the weld pool with ladder model was elliptical with small head and big rump when the heat source moved from the middle to both sides.The thermal cycle curves with ladder model were also different from those with strip heat source model,and they had a wave crest both in heating and cooling,which reflec-ted that the weld was affected by the arc weaving upon heating and cooling.

Key words:weaving welding;ladder model;numerical simulation;temperature field

Effect of peak temperature and cooling rate in welding ther-mal cycle on microstructure and properties of CGHAZ in SA508-3steel L Xiaochun1,2,HE Peng1,QIN Jian2,DU Bing2,HU Zhongquan3(1.State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin 150001,China;2.Harbin Welding Institute,Harbin150028,China;3.Department of Mechanical Engineering,Tsinghua U-niversity,Beijing100084,China).pp13-17

Abstract:Because the microhardness and absorbed ener-gy change greatly after CGHAZ experienceing different peak tem-perature and cooling rate in welding thermal cycle,the CGHAZ in the SA508-3steel joint is highly unstable.When the peak temperature in the second welding thermal cycle was600-700?,the CGHAZ could get a better match between hardness and toughness.The formation of hidden martensite near grain bound-ary and grain coarsening should be avoided after the CGHAZ ex-perienced secondary welding thermal cycle which peak tempera-ture was750-950?and t

8/5

was10s.

Key words:SA508-3steel;coarse grain heat-affected zone;peak temperature;cooling rate

Effect of pore on super long fatigue life of aluminium alloy welded joint HE Chao,CUI Shiming,LIU Yongjie,WANG Qingyuan(Key Laboratory of Energy Engineering Safety and Dis-aster Mechanics,Ministry of Education,Sichuan University,Chengdu610065,China).pp18-22

Abstract:In order to investigate the fatigue behavior and failure mechanism in super long life regime,ultrasonic fatigue tests were performed on5052aluminium alloy welded joint.The results show that the fatigue strength of welded joint descended a-bout73.3%as compared to the base metal with the same fatigue life.Fatigue failure occurred in the very high cycle fatigue re-gime.Fatigue crack initiated from the welding defects(pores)from the observation of SEM.To clarify the effect of pores on the

Ⅰ

MAIN TOPICS,ABSTRACTS&KEY WORDS2014,Vol.35,No.11

crack initiation and propagation of welded joint,finite element method was used to calculate the stress concentration and stress intensity factor around the pores.Finally,the characteristics of fatigue crack initiation and propagation with welding defects were discussed.

Key words:welded joint;aluminium alloy;super high cycle fatigue;pore;stress intensity factor

Effect of laser power on arc behavior and metal transfer in laser-twin-wire pulsed MIG hybrid welding process ZHANG Xiaofeng1,LI Huan1,YANG Lijun1,GAO Ying2(1.Tianjin Key Laboratory of Joining Technology,Tianjin Universi-ty,Tianjin300072,China;2.Tianjin Key Laboratory of High-speed Cutting&Precision Machining,Tianjin Vocational and Technical Normal University,Tianjin300222,China).pp23-26,62

Abstract:Laser-twin-wire pulsed MIG hybrid welding is a new welding technology which combines laser welding and twin-wire MIG welding.As one of the most important factors in this technology,laser power has significant effect on the welding pro-cedure and properties of joint.A laser-twin-wire pulsed MIG hy-brid welding system was established to investigate the effect of la-ser power on arc behavior and metal transfer in this process.High-speed photography system with synchronous electrical sig-nal,including current and voltage signals,were adopted to re-cord the arc behavior and metal transfer during welding.The re-sults showed that the arc shape and stress status of the droplet were affected by the interaction between laser-induced plasma and arc plasma.With the increase of laser power,the laser-arc attraction was enhanced,the component force of plasma stream force in the vertical downward which could promote droplet trans-fer reduced.As a result,the droplet transfer frequency de-creased.

Key words:laser-twin-wire pulsed MIG hybrid welding;metal transfer;arc behavior;high-speed photography

Morphology of molten pool based on shadow during high-power laser deep penetration welding ZHANG Yanxi,GAO Xiangdong(School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou510006,Chi-na).pp27-30

Abstract:The morphology of molten pool,especially the volume of molten pool can not be measured directly by the cur-rent measurement methods.In this study,surfacing welding of thick304stainless steel plate with high-power disk laser welding was conducted.With extra auxiliary infrared laser light and high-speed camera,clear images of the molten pools and their shad-ows were obtained,and then the shadow area of molten pool was extracted to be analyzed by one-dimensional linear regression e-quation and correlation coefficient analysis method.The experi-mental results confirmed that the shadow area variation of molten pool had positive correlation with welding quality,and this pro-vided a new method for test of welding quality.

Key words:high-power disk laser welding;shadow of molten pool;morphology of molten pool;welding quality Activating brazing of Gr/2024Al composite material to TC4

titanium alloy with Ag-Cu-Sn-Ti filler SHI Junmiao1,ZHANG Lixia1,LI Hongwei1,TIAN Xiaoyu1,FENG Jicai1,2(1.State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin150001,China;2.Shandong Provincial Key Laboratory of Special Welding Technology,Har-bin Institute of Technology,Weihai264209,China).pp31-34,38

Abstract:Gr/2024Al composite material and TC4titani-um alloy were successfully brazed with self-developed Ag-Cu-Sn-Ti filler alloy,and the interfacial microstructure and mechanical properties of the brazed joints were investigated.The results show that the typical interfacial structure of brazed joint was Gr/ 2024Al composite material/Ti

3

AlC

2

/Ag

2

Al+Ag

3

Sn+Al

2

Cu+

Al

5

CuTi

2

/Al

5

CuTi

2

/TC

4

titanium alloy.With the increasing of brazing temperature and extending of dwelling time,the amount

of Al2Cu compounds decreased but the amount of Al

5

CuTi

2

in-creased and it finally grew into bulk in the brazed seam.While brazed at953K for10min,the joint obtained maximum shear strength of17MPa at room temperature.

Key words:Gr/2024Al composite material;TC4;Ag-Cu-Sn-Ti filler;interfacial microstructure;shear strength Weldability of dissimilar steels for high-end cutting tools with A-TIG welding YIN Yan1,LIU Zhao1,SUN Peng1,ZHANGRuihua2,LI Jihui3(1.State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,Lanzhou University of Technology,Lanzhou730050,China;2.China Iron&Steel Research Institute Group,Beijing100081,China;3.Yang Jiang ShiBaZi Group,Yangjiang529500,China).pp35-38 Abstract:In TIG welding of high-end cutting tools,the entire tools must be preheated.A-TIG welding was selected in this paper to weld430stainless steel knife back and sandwich (3Cr13-1Cr17-3Cr13)stainless steel blade,and study the effect of fluxes on the weld shape.The differences between A-TIG and conventional TIG on the weld penetration,pores in the weld,mi-crostructure,mechanical properties and corrosion resistance of the joint were studied in this paper.The results show that satis-fied joint with excellent weld appearance between430stainless steel knife back and sandwich(3Cr13-1Cr17-3Cr13)stainless steel blade could be achieved by A-TIG welding.No defects were detected in the joint and the grains in weld were refined.The HAZ was very narrow and the tensile strength of joint was606 MPa.The activating flux did not reduce the corrosion resistance of welded joint.

Key words:A-TIG welding;dissimilar steels;micro-structure;mechanical property

Effect of detonation velocity on interface and properties of Al/Ti composite tube under explosive welding DENG Wei1,2,LU Ming2,XU Qian2(1.63981Unite of PLA,Wuhan 430311,China;2.College of Field Engineering,PLA Univ.of Sci.&Tech.,Nanjing210007,China).pp39-42

Abstract:To obtain low detonation velocity explosive,commercial attenuant was blended into the emulsion explosive.

Ⅱ

铝压铸件产生气孔的可能原因

铝压铸件产生气孔的可能原因(供参考) 一. 人的因素: 1. 脱模剂是否噴得太多? 因脱模济发气量大,用量过多时,浇注前未燃尽,使挥发气体被包在铸件表层。所以在同一条件下,某些工人操作时会产生较多的气孔的原因之一。 选用发气量小的脱模济,用量薄而均匀,燃净后合模。 2 未经常清理溢流槽和排气道? 3 开模是否过早? 是否对模具进行了预热?各部位是否慢慢均匀升温,使型腔、型芯表面温度为150℃~200℃。 4 刚开始模温低时生产的产品有无隔离? 5 如果无预热装置时是否使用铝合金料慢速推入型腔预热或用其它方法 加热? 6 是否取干净的铝液,有无将氧化层注入压室? 7 倒料时,是否将勺子靠近压室注入口,避免飞溅、氧化或卷入空气降 温等。 8 金属液一倒入压室,是否即进行压射,温度有无降低了?。 9 冷却与开模,是否根据不同的产品选择开模时间? 10 有无因怕铝液飞出(飞水),不敢采用正常压铸压力?更不敢偿试 适当增加比压。? 11 操作员有无严格遵守压铸工艺? 12 有无采用定量浇注?如何确定浇注量? 二. 机(设备、模具、工装)的因素: 主要是指模具质量、设备性能。 1 压铸模具设计是否合理,会否导致有气孔? 压铸模具方面的原因: 1.浇口位置的选择和导流形状是否不当,导致金属液进入型腔产生正面撞击和产生旋涡。(降低压射速度,避免涡流包气) 2.浇道形状有无设计不良? 3.内浇口速度有无太高,产生湍流? 4.排气是否不畅? 5.模具型腔位置是否太深? 6.机械加工余量是否太大?穿透了表面致密层,露出皮下气孔? 压铸件的机械切削加工余量应取得小一些,一般在0.5mm左右,既可减轻铸件重量、减少切削加工量以降低成本,又可避免皮下气孔露出。余量最好不要大于0.5mm,这样加工出来的面基本看不到气孔的,因为有硬质层的保护。 2 排气孔是否被堵死,气排不出来? 3 冲头润滑剂是否太多,或被烧焦?这也是产生气体的来源之一。 4 浇口位置和导流形状,有无金属液先封闭分型面上的排溢系统? 5 内浇口位置是否不合理,通过内浇口后的金属立即撞击型壁、产生涡 流,气体被卷入金属流中? 6 排气道位置不对,造成排气条件不良?

用局部法评定焊接接头的疲劳性能

第!"卷!第#期 !$$%年&!月焊接学报’()*+),’-.*+./’01,0-*)2134-*5-*+’-’6’-.* 789:!"!!!* 8:# 4;<;=>;?! !!$$%用局部法评定焊接接头的疲劳性能3 吴!冰!!杨新岐!!贾法勇!!霍立兴 !天津大学材料科学与工程学院"天津!%$$$J ! #摘!要!采用&#U O 钢非承载十字焊接接头疲劳试验结果对使用4E O G 7E O 准则的疲劳评定局部方法进行了研究$结果表明"有限元分析中应力集中区单元尺寸对局部参量计算有明显影响"为获得比较合理的预测结果需对焊趾应力集中区所划分的单元尺寸限定"当接头焊趾半径在$:&@$$:K==变化时应选择最小单元尺寸$:%!$$:#!==计算局部参量%在此基础上4E O G 7E O 准则可以对焊态接头做出合理的评定"但4E O G 7E O 建议的,值偏安全$此外"通过计算发现焊趾半径只影响局部很小区域!约$:@==内#的应力集中分布"在某一深度!约$:@==#后存在稳定的应力集中"因而建议采用距应力集中区最大应力处某一深度的应力参数计算4E O G 7E O 局部参量可能更为合理"这将减小局部参数对焊趾半径及单元尺寸的依赖性$ 关键词!焊接接头%4E O G 7 E O 准则%局部法%疲劳评定%单元尺寸中图分类号!’5"$"!!文献标识码!)!!文章编号!$!@%B %#$C !!$$%#$#B @&B $" 吴!冰 $!序!!言 焊接接头附近始终是焊接结构的薄弱区域"这是因为其应力集中和较差的材料性能的影响$因此 焊接接头的疲劳评定是工程界普遍关注的问题& &’ $传统的焊接接头疲劳评定方法!也称名义应力法#存在着局限性(主要是基于名义应力的+B*曲线直接依赖于焊接接头形式和载荷类型等因素"这使得焊接结构疲劳评定规范十分繁琐%对复杂结构形式)名义应力*很难准确定义"这造成疲劳试验数据分散误差很大$近年来提出了一种新的焊接接头疲劳强度评定方法)局部法*"该方法采用焊接接头应力集中区域应力场的)局部参量*作为疲劳断裂的控制参量"依据)局部参量*与疲劳性能的关系进行疲劳评定"从而消除名义应力法所具有的局限性$文中 将采用4E O G 7 E O 准则&!$@’ 的局部法应用于非承载十字接头的疲劳评定中"并对该方法的适应性以及有限元计算的影响因素进行了分析讨论$ &!理论基础 4E O G 7 E O 准则认为在疲劳裂纹形成阶段"微裂纹总是沿着最大剪切应力方向的滑移面扩展"这个剪切面是由微观剪切应力和静水压力所形成得最不 收稿日期!!$$%B $A B !% 基金项目!国家博士基金资助项目!&A A A A $$@#$@ #利平面"由此该准则提出疲劳极限于局部最大剪切应力+=E f 和静水压力,=E f 的关系为( ,;f [V +=E f Y -B =E f ’," !& #,=E f V !!&=Y !&E #+%"!!#+=E f V !&E +!"!% #式中(!&=为疲劳循环的局部平均主应力%!&E 为疲劳循环的局部主应力振幅%-和,为常数"根据大量焊态接头试验4E O G 7E O 提出-V$:#!,,V& !":@U N E "并得到法国焊接研究所的证实&@’ %-,,适用于承受拉伸,压缩和弯曲载荷的角焊缝接头"与材料性能无关$为了方便"定义+=E f Y -B =E V ,;f [",;f [是局部参量"同时也是焊趾处最大剪切应力和静水应力的组合参数"即要求的局部应力$ !!试验方法 试验材料为厚度K==的&#U O 钢材"其力学性能如表&所示$试样接头形式为不开坡口的角焊缝十字接头$试样分为两组(第一组!试样&$试样J #采用,.!气体保护焊进行焊接"焊接电流&&K $&!$)"电弧电压!$:#$!$:K7"平均焊接速度!==+I %第二组!试样K $试样&"#采用手工电弧焊进行焊接"焊条型号为1J $&K !,01@K B &#"焊接电流&!K $&%$)"电弧电压!%:#$!":%7"焊接平均速度!==+I $万方数据

综述-铝合金疲劳及断口分析报告

文献综述 (2011级) 设计题目铝合金疲劳及断口分析 学生姓名胡伟 学号201111514 专业班级金属材料工程2011级03班指导教师黄俊老师 院系名称材料科学与工程学院 2015年4月12日

铝合金疲劳及断口分析 1 绪论 1.1 引言 7系铝合金包括Al-Zn-Mg 系和Al-Zn-Mg-Cu 系合金,此类合金具有密度低、比强度高、良好的加工性能及优良的焊接性能等一系列优点。随着应用在铝合金上的热处理工艺及微合金化技术的不断改进,其力学性能被大幅度强化,综合性能也得到了全面提升。在航空航天、建筑、车辆、、桥梁、工兵装备和大型压力容器等方面都得到了广泛的应用。 现代工业的飞速发展,对7 系铝合金的强度、韧性以及抗应力腐蚀性能等提出了更高的要求。但是,存在另外一个现象,在各行各业的领域中,铝合金设备偶尔会出现难以察觉的断裂,在断裂之前很难甚至无法察觉到一点塑性变形。这种断裂形式,对人身以及财产安全造成了不可挽回的损失。经过大量实验表明,这些断裂是由于材料的疲劳引起,材料在交变载荷的长期作用下,表面或者内部,尤其是内部会产生微观裂纹。本文主要研究铝合金疲劳引起的裂纹以及疲劳断口分析,此类研究对于日后的生产安全,有重大意义。 1.2 7系铝合金的发展历史 在20世纪20年代,德国的科学家研制出Al-Zn-Mg系合金,由于该合金抗应力腐蚀性能太差,并未得到产业内应用。在20世纪30年代初一直到二战结束期间,各个国家在研究中发现,Cu元素可以提高铝合金的抗应力腐蚀性能。在此,开发了大量Al-Zn-Mg 系合金,因此忽视了对Al-Zn-Mg 系合金的研究。德、美、苏、法等国在Al-Zn-Mg-Cu 系合金基础上成功地开发了7075 、B93 和D。T。 D683 等合金。目前正广泛应用在航空航天事业上,但是强度、韧性、抗应力腐蚀性能三者之间未能实现最佳组合状态。20世纪50年代,德国

铝合金压铸生产中出现气孔

在铝合金压铸生产中,人们常笼统地把产品的孔洞称之为气孔,那么这些气孔究竟是由于什么而产生的呢?下面我们来做简要分析:一、由于精炼除气质量不良产生气孔 在铝合金压铸生产中,熔化了的铝液浇注温度一般常在610oC至660oC,在此温度下,铝液中溶解有大量的气体(主要是氢气),氢气铝合金的溶解度与铝合金的温度密切相关,在660oC左右的液态铝液中约为0.69cmj/100g,而在660oC左右的固态铝合金中仅为0.036 cm3/100g,此时液态铝液中含氢量约为固态的19-20倍。所以当铝合金凝固时,便有大量的氢析出来以气泡的形态存在于铝压铸件中。 减少铝水中的含气量,防止大量的气体在铝合金凝固时析出面产生气孔,这就是铝合金熔炼过程中精炼除气的目的。如果在铝液中本来就减少了气体的含量,那么凝固时析出气体量就会减少,因而产生的气泡也就变少,并显着减少。因此,铝合金的精炼是非常重要的工艺手段,精炼质量好,气孔必然少,精炼质量差,气孔必然多。保证精炼质量的措施是先用良好的精炼剂,良好的精炼剂是在660oC 左右可以起反应产生气泡,所产生气泡不太剧烈,而是均匀不断的产生气泡,通过物理吸附作用,这些气泡与铝液充分接触,愈长愈好,一般要有6-8 分钟的冒泡时间。 当铝合金冷却到300oC时,氢在铝合金中的溶解度仅为0.001 cm3/100g以下,此时仅为液态时的1/700,这种凝固后氢气析出而产生的气孔是分散的,细小的针孔,这不影响气和加工表面,肉眼基本看不见。 而在铝液凝固时因氢气析出所产生产气泡比较大,多在铝液最后凝固的心部,虽然也分散,但这些气泡常常导致渗漏。严重时常导致工件报废。 二、由于排气不良产生气孔在铝合金压铸中,因模具的排气通道不畅,模具排气设计结构不良,压铸时型腔内的气体无法完全顺畅排出,造成在产品某些固定部位存在气孔。这种由模具型腔中气体成的气孔时大时小,气孔的内壁呈铝与空气氧化的氧化色,与氢气析出产生的气孔不同,氢气析出气孔内壁不如空气孔光滑,没有氧化色,而是灰亮的内壁。 对于因排气不良而产生的气孔,应改进模具的排气通道,及时清理模具排气通道上的残留铝皮是可以解决的。 三、由于压铸参数不当而产生的卷气的气孔 在压铸生产中压铸参数选择不当,铝水压铸充型速度过快,使型腔中气体不能完全及时平稳的挤出型腔,而被铝液的液流卷入铝液中,因铝合金表面快速冷却,被包在凝固的铝合金外壳中,无法排出形成了较大的气孔。这种气孔往往在工件表面之下,铝水进口比最后汇合处少,呈梨形或椭圆状,在最后凝固处多又大。 对于这种气孔应调整充型速度,使铝合金液流平稳推进,不产生高速卷气。 四、由于铝合金的收缩产生的气孔及缩松 铝合金同其它材料一样,在凝固时产生收缩,铝合金的浇注温度愈高,这种收缩就 愈大,单一的因体积收缩产生的气孔是存在于合金最后凝固部位。呈不规则形状,严重时呈网状。而往住在产品中,它与凝固时因氢气析出的气孔同时存在,在氢析出气孔或卷气孔的周围存在收缩气孔,在气泡周围有伸向外部的丝状或网状气孔。 对于这种气孔,应从浇注温度着手解决,在压铸工艺条件允许的情况下,尽量降低压铸时的铝水浇注温度。这样可以减少铸件的体积收缩,减少收缩气孔及缩松。 如果常在加部位出现这种气孔,可以考虑增加抽芯或冷铁,使其改变最后凝固部位,解决渗漏和加缺陷问题。 五、由于产品壁厚过大而引起的气孔产品的形状上常有壁厚差过大问题,往往又是不能改变产品的形状,在壁厚中心是铝水最后凝固的地方,也是最易产生气孔的部位,这种壁厚处的气孔是析出气孔和收缩气孔的混合体,不是一般措施所能防止的。 对产品的形状在设计时就应考虑减少壁厚不均匀,或过厚的问题,采取空心结构,在模具设

气孔类别

本文从铝合金铸件气孔类别分析入手,指出铝合金铸件气孔可分为点状针孔、网状针孔、综合性针孔三类;氢是造成铝合金铸件针孔的主要原因,而氢的主要来源则是由于水蒸气分解所产生的。因此,铝合金在熔炼过程中造成水蒸气产生的原因,也就是直接影响针孔形成的主要因素。由于铝合金铸件气孔对铸件的品质尤其是对其力学性能产生不良的影响,作者在文中论述了铝合金铸件气孔形成的主要因素,并针对铝合金铸件气孔形成的主要因素提出了相应的预防措施,文章最后扼要总结了预防铝合金铸件针孔必须遵守的“防”、“排”、“溶”工艺原则。 引言: 在纯铝中加入一些金属或非金属元素所熔制的铝合金是一种新型的合金材料,由于其比重小,比强度高,具有良好的综合性能,因此被广泛用于航空工业、汽车制造业、动力仪表、工具及民用器具制造等方面。随着国民经济的发展以及经济一体化进程的推进,其生产量和耗用量大有超过钢铁之势。 加强对铝合金材料性能的研究,保证铝合金铸件具有优良品质,既是我们每一个科技工作者义不容辞的责任,也是同我们的日常生活息息相关的头等大事。本文结合作者铝合金铸件生产实践经验谈谈铝合金铸件气孔与预防问题。 1.气孔类别 由于铝合金具有严重的氧化和吸气倾向,熔炼过程中又直接与炉气或外界大气相接触,因此,如熔炼过程中控制稍许不当,铝合金就很容易吸收气体而形成气孔,最常见的是针孔。针孔(gas porosity/pin-hole),通常是指铸件中小于1mm的析出性气孔,多呈圆形,不均匀分布在铸件整个断面上,特别是在铸件的厚大断面和冷却速度较小的部位。根据铝合金析出性气孔的分布和形状特征,针孔又可以分为三类①,即: (1) 点状针孔:在低倍组织中针孔呈圆点状,针孔轮廓清晰且互不连续,能数出每平方厘米面积上针孔的数目,并能测得出其直径。这种针孔容易与缩孔、缩松等予以区别开来。 (2) 网状针孔:在低倍组织中针孔密集相连成网状,有少数较大的孔洞,不便清查单位面积上针孔的数目,也难以测出针孔的直径大小。 (3) 综合性气孔:它是点状针孔和网状针孔的中间型,从低倍组织上看,大针孔较多,但不是圆点状,而呈多角形。 铝合金生产实践证明,铝合金因吸气而形成气孔的主要气体成分是氢气,并且其出现无一定的规律可循,往往是一个炉次的全部或多数铸件均存在有针孔现象;材料也不例外,各种成分的铝合金都容易产生针孔。 2.针孔的形成 铝合金在熔炼和浇注时,能吸收大量的氢气,冷却时则因溶解度的下降而不断析出。有的资料介绍②,铝合金中溶解的较多的氢,其溶解度随合金液温度的升高而增大,随温度的下降而减少,由液态转变成固态时,氢在铝合金中的溶解度下降19倍。(氢在纯铝中的溶解度与温度的关系见图1③)。因此铝合金液在冷却的凝固过程中,氢的某一时刻,氢的含量超过了其溶解度即以气泡的形式析出。因过饱和的氢析出而形成的氢气泡,来不及上浮排出的,就在凝固过程中形成细小、分散

橡胶耐疲劳性能影响因素

橡胶耐疲劳性能影响因素 就橡胶材料而言,疲劳寿命是指橡胶材料在重复变形的过程中,当其承受的局部变形应力超过橡胶的延伸率或应力极限时,疲劳过程开始,以至于最后达到破坏。这种疲劳破坏的开始点是由于橡胶表面或内部的不均匀性所造成的。 橡胶材料的破坏主要是由于其内部的缺陷或微裂纹引发的裂纹不断传播和扩展而导致的。按照分子运动论的观点,橡胶材料的动态疲劳破坏归因于材料本身分子链上化学键的断裂,即试样在受到周期应力一应变作用过程中,应力不断地集中于化学键能比较弱的部位而产生微裂纹,继而发展成为裂纹并随着时间的推移而逐步扩展开来。裂纹发展是一个随着时间而发展,涉及到橡胶材料的分子链连续断裂的粘弹性非平衡动态变化过程。这一微观发展过程在宏观上的表现是,橡胶材料在动态应力一应变的疲劳过程中,裂纹穿过试样不断扩展,直到断裂以及产生与之所伴随的热效应。 橡胶材料的动态疲劳过程一般可以分为三个阶段:第一阶段是应力剧烈变化,出现橡胶材料在应力作用下变软的现象;第二阶段是应力缓慢变化,橡胶材料表面或内部产生微裂纹,经常称之为破坏核;第三阶段是微裂纹发展成为裂纹并连续不断地扩展开,直到橡胶材料完全出现断裂破坏现象,最后这一阶段是橡胶材料疲劳破坏的最重要的阶段。 使用炭黑填充的天然橡胶硫化胶在一定负荷下多次拉伸变形时,橡胶的物理机械性能在疲劳过程中,拉伸强度先是逐步上升的,经过一个极大值后再开始下降,而撕裂强度、动态弹性模量和力学损耗因子的变化则相反。在疲劳过程中,胶料的拉伸强度几乎保持不变。300%定伸应力的疲劳开始阶段明显增大,然后增大趋于缓慢;扯断伸长率则随疲劳周期的变化而下降,在高应变疲劳条件下,具有拉伸结晶性的橡胶抗疲劳破坏性能较好。未使用补强剂补强的橡胶材料,其破坏形态一般表现为塑性破坏,而使用炭黑或其它活性填料作补强剂的橡胶材料则表现为脆性破坏,且随着各种防老剂的加入,其破坏形态由脆性破坏逐步向准塑性破坏形态转变。 天然橡胶在受到一定频率的应力作用的条件下,由于分子链的内摩擦而生热是其动态疲劳破坏的另外一种因素。当疲劳生热的温度低于120℃时,天然橡胶制品内部将发生化学交联键的结构变化,主要是发生交联键及链段的热裂解反应,首先是多硫交联键减少,而单、双键逐渐增加。总的表现是交联键的密度在增加,宏观的表现为胶料的硬度和定伸应力增加。由于胶料内部发生了以上微观结构的变化,从而进一步造成产品内部的生热继

焊接接头疲劳裂纹扩展速率

w w w .b z x z w .c o m J 33 JB/T 6044-1992 焊接接头疲劳裂纹扩展速率 侧槽试验方法 1992-05-05 发布 1993-07-01 实施 中华人民共和国机械电子工业部 发 布

w w w .b z x z w .c o m 1 1 主题内容与适用范围 本标准规定了测定焊接接头疲劳裂纹扩展速率的侧槽试验方法。 本标准适用于室温(15~35℃)及大气环境下测定金属材料熔化焊焊接接头(母材、焊缝金属及热影响区)大于10–5 mm/周的恒幅循环载荷下的侧槽试样的疲劳裂纹扩展速率。在非室温、非大气环境下的焊接接头侧槽试样的疲劳裂纹扩展速率试验,亦可参照本方法。2 引用标准 GB 9447 焊接接头疲劳裂纹扩展速率试验方法3 术语及代号3. 1 侧槽沿试样裂纹扩展方向开的槽,侧槽分为通槽和半通槽。 3. 2 通槽贯通整个试样几何中心线的侧槽。因为它对裂纹扩展的约束是两个方向,也可称为二维槽。3. 3 半通槽未贯通的侧槽。因为它对裂纹扩展的约束是三个方向,也可称为三维槽。 3. 4 槽长W n 。始于施力点中心线,沿裂纹扩展方向的槽长。对于通槽试样槽长W n 。应与试样宽度W 相等。 3. 5 槽宽E n 。 垂直侧槽轴向的试样表面的槽口宽度。3. 6 槽深H n 。 试样表面到侧槽槽底的深度。3. 7 侧槽弧度R n 。 试样侧槽根部圆弧半径。4 试件与试样4. 1 试件的制备 4. 1. 1 在用于焊接材料的选择和评定焊接工艺时,试样制备的原始条件必须有可比性。 4. 1. 2 在用于估算焊接结构寿命时,试件必须从真实构件上截取,如果需要用焊接试件代替,应保持试件和构件的材料、焊接工艺条件、轧制方向条件一致。4. 2 试样 4. 2. 1 裂纹扩展速率d a /d N 标准CT (紧凑拉伸)侧槽试样如图1。它是为测定焊缝金属裂纹扩展速率的一种通槽试样;如果测热影响区或接头的其他部位的d a /d N 时,试样的侧槽应开在所测的相应部位。机械电子工业部 1992-05-05 批准 中华人民共和国机械行业标准 焊接接头疲劳裂纹扩展速率 侧槽试验方法 JB/T 6044-1992 1993-07-01 实施

浅淡压铸件气孔的成因和解决办法

浅淡压铸件气孔的成因和解决办法 铝压铸是将铝液快速高压充填到模具型腔的铸造。铝液充填压铸模型腔的时间极短,一般为百分之几秒或千分 之几秒。压铸过程中形成的气孔有光滑的表面,形状多为圆形或椭圆形,其多存在于铸件的表面或皮下针孔,也可 能在铸件内部。气孔的来源主要为压铸过程中卷入的气体或铝液析气。 1、压铸过程中卷气 1)、压铸机压铸现在基本上采取三级压射,在第一级压射时,压射冲头以较慢的速度推进(通常在0。3m/s以 内),这有利于将压室中的气体挤出;第二级压射则是按压铸件的结构、壁厚选择适当的流速,内浇口速度极快 (一般冲头速度为1~6m/s,薄壁件、高气密性件、镁合金件有可能达到8m/s以上的速度),将铝液把型腔基本充 满。这一级是压铸件产生气孔的关键,速度越高越易产生涡流而形成气孔。 这一过程里,控制压铸件气孔主要通过控制一、二级压射速度和一、二级切换点来实现。一、二级速度尽量低 一点(但太低会影响铸件成型或表面质量,要根据实际情况而定);二级压射的起点可选择在不允许有铸件气孔的

部位之后,不同的铸件我们可选择不同的起点。同时随着压铸机射出速度、增压建压时间、提速时间等工作性能的 不断提高和完善,铸件气孔将会越来越少。 2)、一套好的压铸模应具备良好的浇注系统、排溢系统。在压铸过程中要尽量使多股浇道,铝液流与铸件方向 保持一致,尽量不互相碰撞而产生涡流及因充填混乱造成卷气;另外使多股浇道充填型腔要注意做到同时填充,不 能让一股或几股铝液先到最后端死角后再返回产生涡流。压铸模上的集渣包和排气道分布要合理。 3)、压铸模具的温度对铸件的质量和气孔也有着关键的影响。当模温过高时,脱模剂在高温下挥发不能形成致 密的皮膜,易造成粘膜;而模温过低,则脱模剂形成的皮膜有未挥发的水分,使脱模效果差,导致铸件气孔。通常 模具预热温度为150℃~180℃,工作保持温度为220℃~280℃。 4)、涂料产生的气体 a、首先是涂料的性能:挥发点太高,发气量大对铸件气孔有直接影响。 b、从喷涂工艺上看:喷涂使用量过多,喷涂时间过长,易造成气体挥发量大,还会使模具表面温度过低,模具 表面水气一时无法蒸发,合模后型腔产生大量气体。

双相钢搭接点焊接头疲劳寿命分析

收稿日期:2007-07-09基金项目:国家“863”高技术研究发展计划资助项目(2006AA04Z 126) 双相钢搭接点焊接头疲劳寿命分析 许 君, 张延松, 朱 平, 陈关龙 (上海交通大学车身制造技术中心,上海 200240) 摘 要:研究了双相钢焊点特征,对不同匹配双相钢搭接焊点进行了疲劳试验,获得了焊点的载荷寿命曲线。研究了双相钢焊点的疲劳裂纹扩展及失效形式,分析和解释了疲劳过程中的现象,并根据裂纹的实际扩展路径,提出了局部等效张开应力强度因子 k eq ,从断裂力学的角度对双相钢焊点的疲劳失效进行了分析。结果表明,k eq 能够有效 地关联具有不同厚度,不同熔核直径的搭接焊点试样的疲劳寿命,是反映双相钢焊点疲劳强度的有效参量,能够用来预测焊点疲劳寿命。关键词:双相钢;点焊;疲劳强度;局部等效应力强度因子 中图分类号:TG 115.28 文献标识码:A 文章编号:0253-360X (2008)05-0045- 04 许 君 0 序 言 在汽车工业中,为适应提高油效和减少尾气排放的需要,汽车轻量化已经成为21世纪汽车技术 的前沿和热点[1] 。减少汽车重量的主要途径就是使用轻量化材料。传统的低碳钢以及高强度低碳合金钢(HS LA )现在正越来越多地被双相高强度钢(DP )所取代,双相钢的抗拉强度可以达到600MPa 甚至更高,它能够在不降低车身强度和刚度等各项性能指标的前提下,减少车身重量,而它现在也是整个汽车工业以及钢铁工业研究的热点。双相高强钢由低碳钢和低碳低合金钢经临界区处理或控制轧制而得到,主要由铁素体和马氏体组成。具有屈服强度低,初始加工硬化速率高,在加工硬化和屈服强度上表现高应变速率敏感性以及强度和延性配合好等特点[2,3]。不仅如此,双相高强钢还具有极强的吸能作用,从而在车辆发生碰撞或其它事故时更好地保护驾乘者的安全。 近年,虽然汽车白车身部件的连接出现了许多新的方法,比如激光焊接、粘接等等,但是电阻点焊仍然是车身构件连接的最主要方式。一般情况下,一辆轿车的白车身上有大约3000个焊点,焊点周围存在较严重的应力集中,疲劳裂纹易于形成和扩展,车身结构的大部分疲劳失效都发生在焊点或者焊点周围,焊点的局部失效会降低整个车辆的各种 功能指标,包括刚度、振动、噪声、以及车辆耐久性等 [4] 。随着双向高强钢越来越多地应用于汽车车身 制造中,双相钢焊点疲劳强度也逐渐成为各大汽车厂商的研究焦点。 在双相钢搭接点焊接头进行疲劳试验的基础上,对双相钢点焊接头疲劳裂纹扩展及失效形式进行了讨论,获得了焊点的载荷寿命曲线,分析和解释了疲劳过程中的现象,并根据裂纹的实际扩展路径,提出了局部等效张开应力强度因子k eq ,它是反映焊点疲劳寿命的有效参量。 1 试验方法 1.1 材料与试样 疲劳试验试样使用了双相高强钢DP600GI 以及DP780GI ,对应于DP600GI 有0.8mm 以及1.4mm 两 种厚度钢板,而DP780GI 则有1.0mm 以及1.6mm 两种厚度钢板,两种材料化学成分以及力学性能分别列于表1和表2。用于疲劳试验的拉剪试样具体几何尺寸见图1。为了保证获得焊点的一致性,所有试样的几何尺寸都保持一致,且焊接钢板都是同种厚度的组合,具体焊接参数如表3。 表1 DP600GI 和DP780GI 的化学成分(质量分数,%) Table 1 Chemical compo sitions of DP600GI and DP780GI 材料 C Mn P S Al Fe DP600GI 0.11 1.430.010.0010.02余量DP780GI 0.13 2.01 0.03 0.002 0.049 余量 第29卷第5期2008年5月 焊 接 学 报 TRANS ACTI ONS OF THE CHI NA WE LDI NG I NSTIT UTI ON V ol.29 N o.5May 2008

铝合金铸件气孔标准修订稿

铝合金铸件气孔标准 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

铝合金铸件气孔、针孔检验标准 一. 适用范围 本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。本标准适用于铝合金的砂型铸造。适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。 二. 引用标准 GB1173-86铸造铝合金技术条件 GB9438-88铝合金铸件技术条件 GB10851-89铸造铝合金针孔 三. 气孔、针孔等孔洞类特征 1. 位于铸件内部而不延伸到铸件外部的气眼。 (1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。 (2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。 2. 表面或近表面的孔眼,大部分暴露或与外表面相连。 (1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。 四. 具体条件 1. 砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞: (1) 单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。 (2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于 1.5mm。 (3) 上述缺陷的数量及边距应符合表一规定 表一 非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞 在 10cm×10cm 单位面积上 孔洞数不多 于4个 孔洞边 距不小 于10mm 一个铸件的非加 工表面或加工面 上孔洞总数不多 于6个,孔洞边 缘距铸件或距内 孔边缘的距离不 小于孔洞最大直 径的2倍 以 3cm×3cm 单位面积 为一组, 其孔洞数 不多于3 个 在一个铸 件上组的 数量不多 于2组 孔洞边缘 距铸件边 缘或距内 孔边缘的 距离不小 于孔洞最 大直径的 2倍 2.液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的

影响金属材料疲劳强度的八大因素

影响金属材料疲劳强度的八大因素 Via 常州精密钢管博客 影响金属材料疲劳强度的八大因素 材料的疲劳强度对各种外在因素和内在因素都极为敏感。外在因素包括零件的形状和尺寸、表面光洁度及使用条件等,内在因素包括材料本身的成分,组织状态、纯净度和残余应力等。这些因素的细微变化,均会造成材料疲劳性能的波动甚至大幅度变化。 各种因素对疲劳强度的影响是疲劳研究的重要方面,这种研究将为零件合理的结构设计、以及正确选择材料和合理制订各种冷热加工工艺提供依据,以保证零件具有高的疲劳性能。 应力集中的影响 常规所讲的疲劳强度,都是用精心加工的光滑试样测得的,然而,实际机械零件都不可避免地存在着不同形式的缺口,如台阶、键槽、螺纹和油孔等。这些缺口的存在造成应力集中,使缺口根部的最大实际应力远大于零件所承受的名义应力,零件的疲劳破坏往往从这里开始。 理论应力集中系数Kt :在理想的弹性条件下,由弹性理论求得的,缺口根部的最大实际应力与名义应力的比值。 有效应力集中系数(或疲劳应力集中系数)Kf:光滑试样的疲劳极限σ-1与缺口试样疲劳极限σ-1n的比值。 有效应力集中系数不仅受构件尺寸和形状的影响,而且受材料的物理性质、加工、热处理等多种因素的影响。 有效应力集中系数随着缺口尖锐程度的增加而增加,但通常小于理论应力集中系数。 疲劳缺口敏感度系数q:疲劳缺口敏感度系数表示材料对疲劳缺口的敏感程度,由下式计算。 q的数据范围是0-1,q值越小,表征材料对缺口越不敏感。试验表明,q并非纯粹是材料常数,它仍然和缺口尺寸有关,只有当缺口半径大于一定值后,q值才基本与缺口无关,而且对于不同材料或处理状态,此半径值也不同。 尺寸因素的影响

焊缝余高对焊接接头疲劳强度的影响.

焊缝余高对焊接接头疲劳强度的影响 摘要通过测定AQ400NH材料的光滑焊件、余高焊件的疲劳性能、观察断口形貌、绘制S-N曲线以及用AN-SYS有限元程序计算应力分布,研究余高对焊接接头疲劳强度的影响。结果发现,对于光滑焊件,焊接缺陷是影响疲劳强度的主要原因,对于有余高焊件,余高的高度是影响疲劳强度的主要原因,实际应变测量和有限元计算都表明,焊趾部位是应力集中区,应力集中的强度和余高间有线性关系。 焊接结构的疲劳强度,在很大程度上取决于构件应力集中情况。如果焊接构件有应力集中,在受到循环载荷条件下,焊接结构普遍会出现严重的断裂破坏。焊缝几何尺寸及焊接过程中产生的各种缺陷是产生应力集中的主要原因[1,2]。然而这些原因如何影响焊接构件的疲劳寿命,对于一种新材料,或者对于在一种特殊条件下使用的材料来说,应当受到特别的关注。AQ400NH钢是一种耐候材料,在使用结构中,该材料的焊接结构承受着高速动载的作用,使用条件特殊,所以研究产生应力集中的原因、应力集中对该焊件疲劳性能的影响,对提高焊件疲劳寿命具有重要意义。 笔者着眼于焊缝趾部余高与焊接构件应力集中的关系,探讨余高产生的应力集中对该焊件疲劳性能的影响。为此,对这种材料的母材、光滑焊件(余高为零的焊件、带余高焊件分别进行疲劳试验。绘制它们的S-N曲线;观察静态载荷下焊趾处应力的变化;用ANSYS有限元分析程序计算了各种状态下焊接构件的应力分布状态,以及余高变化产生应力集中的趋势。 1实验部分 1.1主要仪器与设备 电液伺服材料试验机:Instron1251型,英国In-stron公司。 1.2材料成分、力学性能实验所用材料为耐候材料AQ400NH,其主要化学成分见表1,母材与焊件的基本力学性能见表2。 1.3焊接接头几何尺寸

铸件气孔

铸件气孔的种类与防止方法 【摘要】气孔,也称气眼,是铸造生产中最常见的缺陷之一。产生于铸件内部、表面或近表面,呈大小不等的圆形、长形及不规则形,有单个的,也有聚集成片的,孔壁光滑,颜色为白色,有时覆一层氧化皮。在长期实践中我们根据形状与生成原因不同一般称之为气孔、气泡、针孔、气疏松和气缩孔。 【关键词】铸件,气孔,浇注,凝固,铸造工艺 引言 在铸件的废品中,气孔占有很大的比例。据统计由于气孔导致的铸件废品占铸件废品总数的1/3左右,减少和消除气孔缺陷对提高铸件质量是十分迫切的问题。 1 气孔生成的原因 气孔由气体而生成,生成气孔的气体主要是CO、CO2及H2、O2、N2等。气体主要来自三个方面,即来自金属、造型材料和大气。气体在金属中熔解度随温度下降而急剧减少。例如纯铁中氮的溶解度,每一百克金属中1100℃时为20.5cm3,750℃时只有0.3cm3。氢气的溶解度,每一百克金属中,1000℃时为5.5cm3,而在300℃时只有0.16cm3。当钢从液态变为固态时,由于溶解度的原因,气体向铸件较高温度方面扩散,扩散至壁较厚、凝固较迟的部位,来不及排放,随着铸件凝固的进行被包容于塑性状态的金属中而生成气体。所生产的气体是封闭圆形或椭圆形,不于外界相通,孔壁有金属光泽。型砂中的水分,粘结剂中所含的挥发物,都会因受热而变为气体。以水为例,当其受到高温金属加热时,首先变为水蒸气,其次,当温度继续升高时水蒸气还要分解。水变为水蒸气时体积要膨胀,水蒸气分解为氢和氧时还要膨胀。如这种膨胀受到阻碍则产生压力,此压力在砂型透气不良的情况下,能冲破金属表面凝固膜而穿入铸件内部生成气孔。在穿入过程中,气体一面运动,一面膨胀,所以形成一个细颈而后扩大的形状,使整个气孔像一个梨形,细颈方面指向气体来源方向。在铸件表面或皮下往往只有一个微孔不容易看出来,只有热处理后或切削加工过程中才能完全发现。因为气体与高温金属发生氧化作用,所以孔壁常呈暗蓝色或黑褐色。金属在浇注系统中和型腔中的流动过程,由于流动不稳定,将气体卷入而生成气体[1]。 铁液中的Al量也是引起铸件气孔的一大原因[2]。目前铸铁生产多采用高Si/C比成分,因此需要加入较多的硅铁和大量的孕育量,随着硅铁的加入增多了铁液的含Al量,促使铁液吸氢: 2Al +3H 2O→Al 2 O 3 +6(H) 球铁生产中残余镁的质量分数一般应控制在0.03%~0.06%,高了就要产生气孔,也是这个道理: Mg+ H 2 O→MgO+2(H) 2 气孔的形状特征 气孔是出现在铸件内部或表层,形状一般为圆形或近似于圆形的团球状孔洞;其他形状有泪滴形、梨形、蠕虫状、针状、晶间裂隙状等气孔;气孔孔壁比较光滑而发亮,具有金属光泽,颜色有时发蓝、有时发暗。灰铸铁气孔表面还覆盖着一薄层片状石墨或碳膜。当用扫描电镜观察灰铸铁的气孔孔壁时,其孔壁表面呈现凸凹不平的图像,但起伏较缩松、缩孔的内壁平滑;气孔的大小变化很大,有的直径很小,1mm左右,犹如针尖,有的很大可达几毫米。气孔常出现在铸件的表面、内部或皮下。有些气孔呈弥散状分布在铸件的皮下,待机械

汽机高温蠕变和低周疲劳对转子寿命的影响.

汽轮机转子低周疲劳与高 温蠕变的寿命计算及应用 前言 随着经济的快速发展,我国电力行业已经发展到历史上最为辉煌的时期。电力工业是现代化国家的基本工业,电力生产量更是一个国家家经济发展水平的重要指标。截止到2009年底,我国总装机容量达到87407万kw,超超临界压力1000mw机组已有数十台投入运行。与此同时,国家对于节能减排的重视,使得我们面临新的机遇,新设备,新技术的不断涌现,同时也给我们提出了更高的要求。目前各国都不同程度的遭遇或将遭遇的主要问题是电网发电量不足、电峰谷差逐渐增大及火电机组老化等[2][3]。因此,世界各主要发达国家都非常重视火电机组寿命管理的研究,尤其是研究汽轮机转子寿命评估。对此作了大量的工作,并取得不少成果。

目录 摘要 (1) 第一章绪言 1.1 课题意义 (2) 1.2 汽轮机转子寿命研究现状 (3) 1.3 目前存在的问题 (3) 第二章本文的研究内容 2.1 研究对象 (4) 2.2 研究内容 (5) 第三章转子热应力的计算模型 3. 1 转子温度场的数学模型 (7) 3. 2 应力场的数学模型 (10) 3. 3 有限元理论分析 (12) 第四章转子蠕变损耗寿命 4.1 金属疲劳机理及高温力学性能的研究 (14) 4.2 材料硬度和机组蠕变寿命损耗之间的关系 (16) 4. 3 蠕变寿命损耗计算 (18) 第五章转子低周疲劳寿命损耗计算 5 .1 汽轮机转子低周疲劳失效 (21) 5. 2 转子低周疲劳损伤及寿命计算 (23) 第六章疲劳——蠕变计算的应用及价值 6.1 疲劳——蠕变计算的应用及价值 (24) 结论 (25) 参考文献 (25)

压铸件气孔的成因和解决办法

压铸件气孔的成因和解决办法 铝压铸是将铝液快速高压充填到模具型腔的铸造。铝液充填压铸模型腔的时间极短,一般为百分之几秒或千分之几秒。压铸过程中形成的气孔有光滑的表面,形状多为圆形或椭圆形,其多存在于铸件的表面或皮下针孔,也可能在铸件内部。气孔的来源主要为压铸过程中卷入的气体或铝液析气。 一、压铸过程中卷气。 1、压铸机压铸现在基本上采取三级压射,在第一级压射时,压射冲头以较慢的速度推进(通常在0.3m/s以内),这有利于将压室中的气体挤出;第二级压射则是按压铸件的结构、壁厚选择适当的流速,内浇口速度极快(一般冲头速度为1~6m/s,薄壁件、高气密性件、镁合金件有可能达到8m/s以上的速度),将铝液把型腔基本充满。这一级是压铸件产生气孔的关键,速度越高越易产生涡流而形成气孔。这一过程里,控制压铸件气孔主要通过控制一、二级压射速度和一、二级切换点来实现。一、二级速度尽量低一点(但太低会影响铸件成型或表面质量,要根据实际情况而定);二级压射的起点可选择在不允许有铸件气孔的部位之后,不同的铸件我们可选择不同的起点。同时随着压铸机射出速度、增压建压时间、提速时间等工作性能的不断提高和完善,铸件气孔将会越来越少。 2、一套好的压铸模应具备良好的浇注系统、排溢系统。在压铸过程中要尽量使多股浇道,铝液流与铸件方向保持一致,尽量不互相碰撞而产生涡流及因充填混乱造成卷气;另外使多股浇道充填型腔要注意做到同时填充,不能让一股或几股铝液先到最后端死角后再返回产生涡流。压铸模上的集渣包和排气道分布要合理。 3、压铸模具的温度对铸件的质量和气孔也有着关键的影响。当模温过高时,脱模剂在高温下挥发不能形成致密的皮膜,易造成粘膜;而模温过低,则脱模剂形成的皮膜有未挥发的水分,使脱模效果差,导致铸件气孔。通常模具预热温度为150℃~180℃,工作保持温度为220℃~280℃。 4、涂料产生的气体 a、首先是涂料的性能:挥发点太高,发气量大对铸件气孔有直接影响。 b、从喷涂工艺上看:喷涂使用量过多,喷涂时间过长,易造成气体挥发量大,还会使模具表面温度过低,模具表面水气一时无法蒸发,合模后型腔产生大量气体。生产过程中我们要选择性能好的涂料,挥发点要低,产生气体量要小。 5、最后由于压铸的特点是以很快的速度充填型腔,铝液在模具内快速凝固形成产品,所以铸件内部一定会有因铝液卷气产生的气孔。但铸件表层也会因快速凝固形成细晶粒的致密层,这些细晶粒具有较高的机械性能,只要铸件的加工余量尽量小一点,铸件的物理性能也可以得到保证。过大的加工余量就会把表面致密层加工掉,从而引起内部气孔暴露,铸件的物理性能降低。 下面举例说说我们生产的铝不粘锅的工艺: 1、产品名称:铝不粘锅,铸件轮廓尺寸为Φ250×180的圆锅,壁厚2.5mm。 2、材料:ADC12。 3、压铸机:650T。 4、产品要求:表面质量要求光滑,需在430℃高温下进行特氟隆处理,如果铸件有气孔,表面会鼓包,因此铸件不能有气孔、缩松、夹杂。

影响疲劳寿命的因素

影响橡胶疲劳寿命的因素 一环境条件 环境影响在疲劳过程中特别是在长寿命的橡胶材料中起着关键作用。橡胶应力-应变关系和疲劳老化性能发展的方式在很大程度上依赖于材料的温度以及橡胶成分周围化学反应物的存在和浓度 A温度 升高的温度对橡胶形核寿命和疲劳裂纹增长速率产生有害的影响,这种有害影响在无定形橡胶中表现的最为明显,对于纯的丁苯橡胶处于可控测试中,随着温度从0°到100°,疲劳寿命化降低10000倍,而对于纯的天然胶而言,在相同条件下,疲劳寿命降低4倍。填料的加入可能降低对温度的依赖性。在疲劳裂纹增长测试中类似的影响可能被观察到。 上述温度的影响与由于老化或进一步教交联所发生的化学变化无关。温度对这些化学过程的速率产生很大的影响这种影响能够在升温或长时间内导致附加分解。温度实际对长期行为地影响程度取决于配方设计;固化剂,抗氧化剂等这些因素以后讨论。 B臭氧 在一个长期的疲劳测试中,有臭氧存在很大程度上会增大裂纹的增长速率和缩短寿命。由于应力集中,弹性体网链在裂纹尖端很容易与臭氧反应,臭氧与主要聚合物分子链的碳-碳双键发生反应引起断链。 当瞬间的能量释放速率超过一个小的起点,就会发生由于臭氧袭击而引起的裂纹增长,这个起点由Gz表示,Gz通常比机械疲劳起点T更小,Gz的值恨得程度上取决于配方设计,特别是抗氧化剂和抗臭氧剂存在。对于没有加入任何这些物质的橡胶来说,Gz = 0.1J/m2,当有抗臭氧剂存在时,Gz会增大10倍或更多,相比较而言,机械疲劳起点大约为T = 50 J/m2,臭氧看起来不影响机械疲劳起点的值,其他化学物质能够以一种类似臭氧的方式侵袭橡胶。Gent和Mrath 研究了在一个很大的范围内温度对臭氧增长速的影响。两个物理量被发现可以控制列为裂纹增长率da/dt,在玻璃化转变温度附近裂纹增长速率是与v温度成比例的,而与臭氧无关。在足够高的温度下(Q-Tg >100°),裂纹增长速率完全依赖于臭氧浓度而与温度无关。总的裂纹增长速率由下列方程式近似的给出

细解Ansys疲劳寿命分析

细解Ansys疲劳寿命分析 2013-08-29 17:16 by:有限元来源:广州有道有限元 ANSYS Workbench 疲劳分析 本章将介绍疲劳模块拓展功能的使用: –使用者要先学习第4章线性静态结构分析. ?在这部分中将包括以下内容: –疲劳概述 –恒定振幅下的通用疲劳程序,比例载荷情况 –变振幅下的疲劳程序,比例载荷情况 –恒定振幅下的疲劳程序,非比例载荷情况 ?上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述 ?结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关 ?疲劳通常分为两类: –高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳. –低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算. ?在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论. …恒定振幅载荷 ?在前面曾提到, 疲劳是由于重复加载引起: –当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论. –否则,则称为变化振幅或非恒定振幅载荷

…成比例载荷 ?载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:?在两个不同载荷工况间的交替变化?交变载荷叠加在静载荷上?非线性边界条件