油墨的检验

第10章油墨的检验

油墨是在液态的连结料中加入固态的颜料和助剂制成的,种类很多,物理性质各不相同,有的很稠、很粘,有的却很稀。按印刷过程分类,可将油墨分为平版印刷油墨(平印油墨)、凸版印刷油墨(凸印油墨)、柔性版印刷油墨、凹版印刷油墨(凹印油墨)和孔版印刷油墨五类。

我国原轻工业部在1983年发布了21项油墨质量检验方法,主要包括油墨颜色、着色力、细度、流动度、稳定性、粘性及粘性增值、飞墨、粘度、光泽、固着速度、干性、结膜干燥、渗透干燥、耐乙醇等化学性、渗色性、油脂酸值、色泽、油墨特性线斜率、截距、流动值(扩展直径)等检验方法,1993年又上升为国家标准。现将不断完善后主要的油墨质量检验方法介绍如下。

10.1油墨颜色检验

1. 方法原理

将试样与标样以并列刮样的方法对比,检视试样颜色是否符合标样。

2. 仪器设备

(1)调墨刀:木柄锥形钢身,长200 mm,最宽处20 mm,最窄处8 mm。

(2)刮片:不锈钢片制,92 mm × 59 mm × 0.5 mm,刃部宽9 mm处向外弯曲25o。

(3)玻璃板:200 mm × 200 mm × 5 mm。

(4)刮样纸::晒图纸,规格110 mm × 65 mm,顶端往下(60~65)mm 处有5 mm宽黑色实底横道。

(5)玻璃纸:65 mm × 30 mm。图10-1 刮样形状示意图

3. 检验步骤

(1)用调墨刀取标样及试样各约5 g,置于玻璃板上,分别将其调匀。

(2)用调墨刀取样约0.5 g涂于刮样纸的左上方,再取试样约0.5 g涂于刮样纸的右上方,两者应相邻不相连。

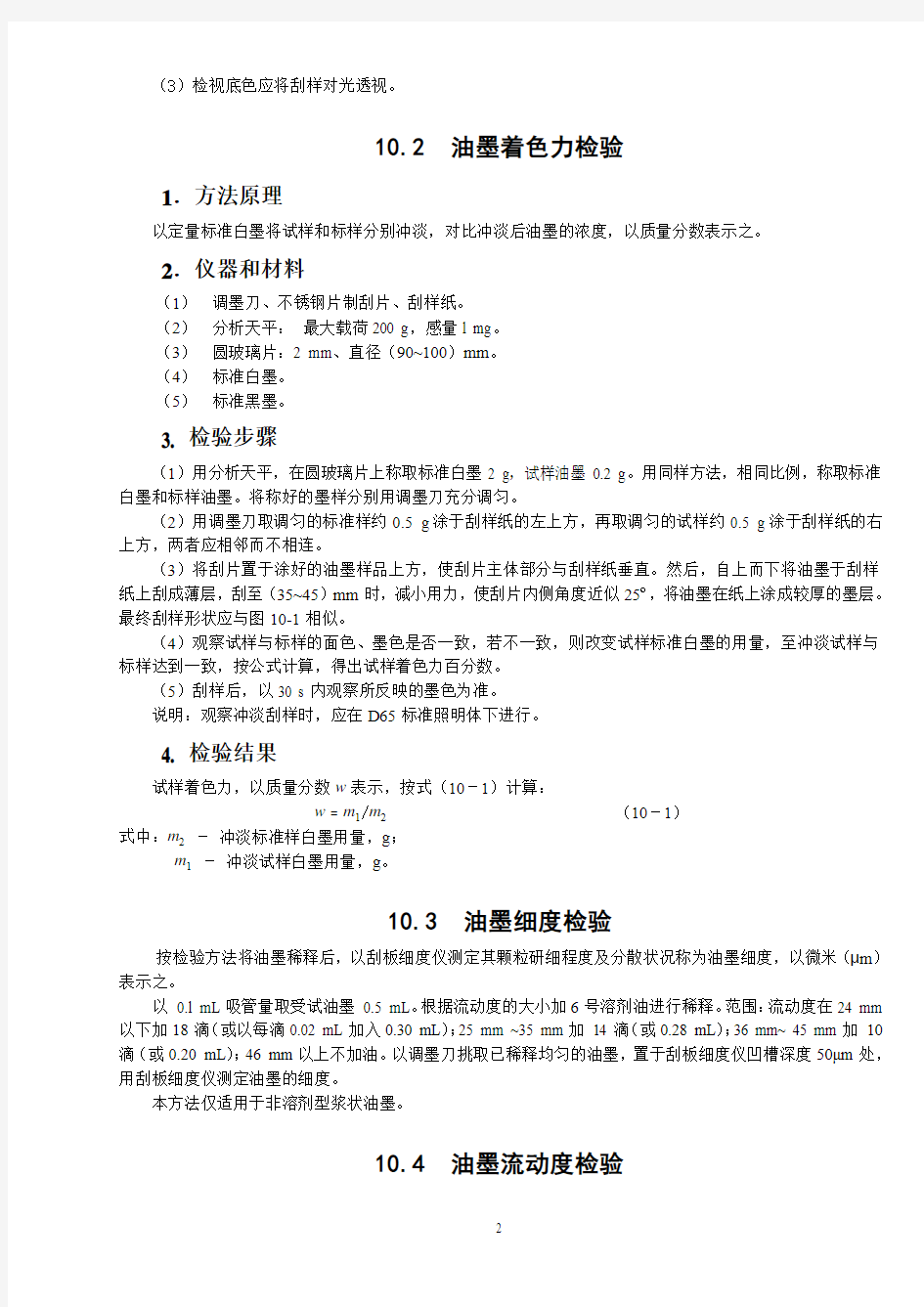

(3)将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸呈90o。用力自上而下将油墨于刮样纸上刮成薄层,至黑色横道下15 mm处时,减少用力。使刮片内侧角度近似25o,使油墨在纸上涂成较厚的墨层。最终刮样形状应与图10-1相似。

(4)刮样纸上的油墨薄层称为面色,刮样纸下部的油墨厚层称为墨色,刮样纸上的油墨薄层对光透视称为底色。

(5)油墨颜色检验完毕,将玻璃纸覆盖在厚墨层上。

4.检验结果

(1)平版油墨、凸版油墨重点检视试样的面色和底色是否与标样近似、相符。

(2)网孔版油墨、纸张用凹版油墨重点检视试样的面色是否与标样近似、相符。

(3)检验结果应以刮样后5 min内观察的面色和底色为准,墨色供参考。

5.注意事项

(1)检验应在温度(25±1)℃,相对湿度(65±5)%条件下进行。(其余项目也应控制在同样的温湿条件下进行)

(2)检视面色及色光应在入射角(45±5)o的标准照明体下进行。

(3)检视底色应将刮样对光透视。

10.2 油墨着色力检验

1.方法原理

以定量标准白墨将试样和标样分别冲淡,对比冲淡后油墨的浓度,以质量分数表示之。

2.仪器和材料

(1)调墨刀、不锈钢片制刮片、刮样纸。

(2)分析天平:最大载荷200 g,感量l mg。

(3)圆玻璃片:2 mm、直径(90~100)mm。

(4)标准白墨。

(5)标准黑墨。

3. 检验步骤

(1)用分析天平,在圆玻璃片上称取标准白墨2 g,试样油墨0.2 g。用同样方法,相同比例,称取标准白墨和标样油墨。将称好的墨样分别用调墨刀充分调匀。

(2)用调墨刀取调匀的标准样约0.5 g涂于刮样纸的左上方,再取调匀的试样约0.5 g涂于刮样纸的右上方,两者应相邻而不相连。

(3)将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸垂直。然后,自上而下将油墨于刮样纸上刮成薄层,刮至(35~45)mm时,减小用力,使刮片内侧角度近似25o,将油墨在纸上涂成较厚的墨层。最终刮样形状应与图10-1相似。

(4)观察试样与标样的面色、墨色是否一致,若不一致,则改变试样标准白墨的用量,至冲淡试样与标样达到一致,按公式计算,得出试样着色力百分数。

(5)刮样后,以30 s内观察所反映的墨色为准。

说明:观察冲淡刮样时,应在D65标准照明体下进行。

4. 检验结果

试样着色力,以质量分数w表示,按式(10-1)计算:

w = m1/m2(10-1)

式中:m2-冲淡标准样白墨用量,g;

m1-冲淡试样白墨用量,g。

10.3 油墨细度检验

按检验方法将油墨稀释后,以刮板细度仪测定其颗粒研细程度及分散状况称为油墨细度,以微米(μm)表示之。

以0.l mL吸管量取受试油墨0.5 mL。根据流动度的大小加6号溶剂油进行稀释。范围:流动度在24 mm 以下加18滴(或以每滴0.02 mL加入0.30 mL);25 mm ~35 mm加14滴(或0.28 mL);36 mm~ 45 mm加10滴(或0.20 mL);46 mm以上不加油。以调墨刀挑取已稀释均匀的油墨,置于刮板细度仪凹槽深度50μm处,用刮板细度仪测定油墨的细度。

本方法仅适用于非溶剂型浆状油墨。

10.4 油墨流动度检验

1.方法原理

以一定体积的油墨样品在规定压力下,经一定时间所扩展成圆柱体直径的大小(毫米)来表示油墨流动度。

2.仪器和材料

(1)调墨刀、玻璃板、棉纱、定时钟。

(2)流动度测定仪:由质量为(200 ± 0.05)g五等砝码一个;质量为(50± 0.05)g、厚度为5 mm ~ 6 mm、直径为65 mm ~ 70 mm圆玻璃两片;金属固定盘一个组成(见图10-2)。

(3)墨管:容量0.l mL;

(4)透明度量尺:分度值l mm。图10-2 流动度测定仪

(5)工业用乙醇。

3.检验步骤

(1)油墨试样及流动度测定仪应事先置于恒温室内保温20 min。

(2)用调墨刀取油墨试样(2~3)g,在玻璃板上调动15次(往返为一次)。用吸墨管吸取试样0.1 mL,将管口及周围余墨刮去,使试样与管口齐平,管内油墨不得含有气泡。

(3)将吸墨管内油墨挤出,用调墨刀把墨刮置于金属固定盘内的圆玻璃片中心,并将吸墨管芯的余墨刮掉,抹于上圆玻璃片中心。

(4)将上圆玻璃片放在金属固定盘内的圆玻璃上,使中间有墨部分重叠,立即压上砝码,开始记时(注意金属固定盘保持水平)。

(5)15 min时移去砝码,用透明度量尺测量油墨圆体直径,交叉测量两次。

4.检验结果

交叉测量之平均值为流动度数据。如交叉测量相差大于等于2 mm,则试验必须重做。

10.5 油墨干性检验

1.检验原理

在加入定量白燥油的油墨刮样上,在一定压力条件下,不使复在刮样上面的硫酸纸粘色所需时间即为油墨之干燥时间,以小时(h)表示,试验是在标样与试样对比条件下进行。

2.仪器和材料

(1)自动干燥测定仪:如图10-3所示。

(2)分析天平、调墨刀、刮墨刀、刮样纸、标准白燥油、硫酸纸、标准油墨样。

3.检验步骤图10-3 自动干燥测定仪

(1)按照下列比例在分析天平上,称取试样及标

准白燥油充分凋匀,以同样方法称取标准样及标准白燥油充分调匀。油墨试样与白燥油比例如下:树脂墨:试样(或标样)油墨与标准白燥油质量比为95∶5。

油脂墨:试样(或标样)油墨与标准白燥油质量比为90∶10。

(2)将已调匀的油墨标样和试样并列刮成约30 cm长的刮样,立即记录时间,覆盖硫酸纸一起包在自动干燥试验机的圆筒上,并用嵌条将纸夹紧。

(3)将装有100 g 砝码的压轮移至螺旋杆的左边,将其压于覆盖有硫酸纸的刮样上,接通电源,根据需要将速度调节器放于每转10 min的位置上,开启电钮,此时圆筒即开始旋转,加压轮开始划线,并向左边慢慢移动,使加压轮走完所需时间。

(4)检视经加压轮滚压过的硫酸纸,将不致粘上墨痕即为油墨干燥(尚未干燥,则粘上条状墨痕),当加压轮转到尽头时,将硫酸纸取下,检视纸上墨痕条数,并换算成小时数,即为油墨干燥时间,求出试样与标准干燥时间之差,看是否与该标准相等。

4.注意事项

(1)加燥油的油墨要立即做干性测试。

(2)试验不得中断。

10.6 油墨粘性及增值检验

1.方法原理

(1)用油墨粘性仪测试油墨薄层分离或被扯开的阻力的大小,以数字表示油墨粘性。

(2)延长油墨粘性的测定时间,观察油墨粘性值的变化情况,以数字表示油墨粘性增值。

2.仪器和材料

(1)棉纱、秒表。

(2)擦洗溶剂:NY-200溶剂油(符合GB 1922-1980)。

(3)油墨粘性仪:MODEL RGV-3型,见图10-4所示。

3.检验步骤

(1)接通仪器电源,调节恒温箱水温至32 ℃,保持恒温。

(2)把仪器变速杆置于低速位置,将合成胶辊及匀墨胶辊压在金属辊上。

(3)启动仪器,运转15 min后,将游标置于标尺“0”位。调节仪器,使标尺处于平衡状态。

(4)将调好的试样油墨灌入金属吸墨器后,再把试样油墨由金属吸墨器内挤出,均匀涂于合成胶辊上。用手转动马达,使墨均匀转涂于金属辊和匀墨胶辊上。

(5)启动仪器,匀墨。30 s时移开制动器,移动游标,使标尺平衡,l min时读出粘性数据。若测定粘性增值,则保持仪器继续运转,记录第15 min时的粘性数值。

(6)如需测定仪器中速和高速运转时的粘性值,将仪器变速杆移至中速或高速位置即可,检验步骤与低速相同。

图10-4 油墨粘性仪

4.检验结果

(1)标尺平衡时,游标所指数字,即为粘性值。

(2)15 min时的粘性值与1 min时的粘性值之差,即为粘性增值。

10.7 油墨飞墨检验

1.方法原理

油墨飞墨是观察油墨在印刷时,油墨脱离墨辊的离散情况,测定油墨飞墨是利用测定粘性时,观察油墨表横梁上白纸的粘墨情况。

2.仪器设备

与本章10.6中“油墨粘性增值检验方法”一致。

3.检验步骤

按油墨粘性检验方法进行测定,当粘性仪开启1 min后,在横梁上放一张白纸,继续转运l min后取下白纸,观察白纸上是否有墨,根据白纸上飞墨多少情况来判断飞墨程度。

10.8 油墨稳定性检验

1.方法原理

对油墨进行一定时间的冷冻和加热试验,观察油墨是否有胶化情况或反粗现象。

2.仪器设备

(1)能容纳20 g油墨的铁盒。

(2)自控恒温箱、自控冷冻箱、流动度测定仪、调墨刀、透明量度尺。

3.检验步骤

(1)将受试油墨分别装入两铁盒内,每盒内装油墨不少于15 g,铁盒内的油墨要排除气泡,再封上玻璃纸记上标志,把铁盒盖好,然后分别放入(75~80)℃自控恒温箱和(-15 ~-20)℃的冷冻箱内经72 h 取出,置室温存放。

(2)把已置室温存放3 h以上的受试验油墨按照本章10.4中“油墨流动度检验方法”做流动度测定,并与未做加热和冷冻试验的油墨作流动度对比。

4.检验结果

根据受试验油墨流动度的差距和油墨的性能变化,按下列规定确定受试验油墨是否稳定。

(1)试验后流动度较原来未试验前变化不太大的油墨称之稳定。

(2)试验后流动度较原来未试验前变大较多,墨性仍尚好,则此油墨变胶化可能性不大,但不够稳定。

(3)试验后流动度较原来未试验前变小较多,墨性变“短”、“立”,则称之有胶化倾向,一般此类油墨存放易于胶化。

5.注意事项

(1)冷冻试验方法,主要确定其是否反粗。

(2)加热试验,主要确定是否有变胶化可能。

10.9 油墨耐乙醇、耐碱、耐酸和耐水性检验

1.浸泡法

(1)方法原理

经干燥的油墨刮样,分别浸泡于规定浓度的酸、碱、醇及水中,经一定时间后取出刮样,根据刮样变化情况评级,并以之表示油墨耐酸、碱、醇及水的性能。

(2)仪器和材料

1)调墨刀、刮墨刀、刮样纸、试管、小镊子。

2)氧化钠溶液:w(NaOH)= l %。

3)盐酸溶液:w(HCl)= l %。

4)乙醇溶液:体积分数为95 %。

(3)检验步骤

1)将受检油墨用调墨刀放于道林纸中上方,持刮墨刀自上而下用力刮于刮样纸上,呈均匀的刮样,然后使之在常温条件下放置,干燥24 h(个别产品可适当延长)。

2)将干燥后的刮样剪下墨色部分小块,分别置于盛有规定浓度的酸、碱、醇、水的试管内浸泡。

3)浸泡24 h后,用镊子取出刮样。与未经浸泡的刮样对比,检视刮样的变色情况,根据表10-1评定受检测油墨耐酸、碱、醇、水的级别。

表10-1 油墨耐酸、碱、醇、水的级别

(4)注意事项

1)耐乙醇试验因试剂挥发快所以此实验要在密封条件下进行。

2)做空白实验对比,以便观察纸张在溶液中变化情况,定级时应减除其纸张变化因素。

3)测定时室温不宜过低,通常情况下应在(20~25)℃之间测定。

2.滤纸渗浸法

(1)方法原理

经干燥的油墨与规定浓度的酸、碱、醇和水溶液浸透的滤纸接触,在一定压力、一定时间后,根据油墨刮样变化的情况及渗透染色滤纸张数评级,并以之表示油墨耐酸、碱、乙醇及水的性能。

(2)仪器和材料

1)调墨刀、刮墨刀、小镊子。

2)小玻璃板:9.5 cm×6 cm。

3)砝码:1000g。

4)定性滤纸:直径11 cm。

5)蒸发皿:100 mL。

6)试剂:与浸泡法中所用试剂一致。

(3)检验步骤

1)将受检油墨用调墨刀调少量放于刮样纸中上方,刮墨刀自上而下用力刮于刮样纸上,呈均匀的刮样,剪去墨色部分,然后置于常温放置24 h,使之干燥。个别产品可适当延长。

2)取小玻璃板置于平面工作台上,将刮样的1/2平放于玻璃板上。

3)在100 mL蒸发皿中注入溶液,取定性滤纸10张,用镊子夹在一端浸入溶液中至完全浸透,取出覆盖于油墨刮样1/2部分。

4)将另一块玻璃压在滤纸上,并加一个砝码静置24 h后,取下砝码及玻璃板,稍干后,检视刮样变色情况(可同示压滤纸部分比较)及染渗滤纸张数,按表10-2中的规定评定等级。

(4)注意事项

1)接触油墨刮样的第一张滤纸不计在内。

2)试验中如滤纸不染色,可根据表10-2中刮样变化程度评级。

表10-2 油墨耐抗性级别

3)耐乙醇试验因试剂挥发较快,所以测试时要放到可封闭的盒内,其他操作相同。

4)做空白试验对比,以便观察纸张在溶液中的变化情况,定级时应减除变化因素。

10.10 油墨渗色性检验

1.方法原理

将油墨置于滤纸上经一定时间后,观察滤纸吸收油墨渗出的油圈上是否带色,以检视油墨渗色情况。

2.仪器设备

调墨刀、定性滤纸。

3.检验步骤

(1)用调墨刀充分搅拌受试油墨,并取少量堆放在定性滤纸上。

(2)l h后观察油墨四周渗透的颜色,以渗出的油圈不带蓝色、黄褐色或其他颜色为佳。

10.11 油墨粘度检验

采用旋转粘度计测定油墨的粘度,具体测定原理和测定步骤见本书第2章2.10介绍。

10.12 油墨光泽检验

1.方法原理

油墨光泽的测定是采用光电计进行的,在一定光源的照射下,试样与标准面反射光量度之比,用来表达油墨的光量度(以标准面的反射光量度为100%)。

2.仪器和材料

(1)印刷适性仪、光电计、调墨刀、胶水、裁纸刀、剪刀。

(2)铜版纸:270 mm × 200 mm。

(3)吸墨管:0.1 mL。。

(4)小型打样机一套:附30 mm × 95 mm铜板一块,一只合成胶辊,直径31.8 mm,长100 mm;

(5)汽油。

3.检验步骤

(1)按下述两种方法之一印样:

1)用印刷适性仪印样

先将印刷适性仪开动,把胶辊、钢辊及手摇夹纸器等部件擦洗清洁。用调墨刀将试样在玻璃板上调动15次,然后用调墨刀将试样装入0.1 mL的吸墨管内装平,不能有气泡。把吸墨管中的油墨放在印刷适性仪的胶辊上。(共有四个胶辊,一次可以同时进行四个试样印刷)。将胶辊与钢辊之间距离调节到一定位置(适性仪后有松紧手轮)。用两张铜版纸在手摇夹纸器上夹住(夹纸器与胶辊的距离是固定的)。以手摇动胶辊转数转,然后再开动机器2 min,将墨打匀,立即掀开机器后面松紧手轮,再关掉机器。以手摇夹纸器,在胶辊上进行印刷,(速度要均匀),印好印样。

2)用小型手摇打样机印样

先把铜版、合成胶辊用汽油擦洗干净,不带有其他颜色和杂质。凭经验把打样机两边的压力调整一致。用0.1 mL吸墨管吸满油墨,注意不能夹有气泡,然后把吸墨管内的油墨全部涂抹在铜版上,两手拿住胶辊的顶端,把油墨打匀,胶辊着墨部分,应尽量保持铜版宽度,以保证油墨印刷厚度。把打匀油墨的铜版,立即放在打样机的凹槽内,左手用橡皮膏把铜版纸贴在圆辊筒上,右手摇动打样机手柄一周,立即印好印样。

(2)将光电计测量头插头拧紧,然后打开电源,预热10 min。

(3)调零将测量头拿起,旋转调旋扭,使表头指针为零。

(4)将测量头置于标准版上,旋转定标旋钮,使指针指向标准板的标准值。

(5)重复步骤(3)、(4),直至指针仍然能指零和指示标准值,方可进行测量。

4.注意事项

(1)测定同一类型的各种油墨时,要注意使用同一种纸张规定的标准纸张,否则影响测定数据。

(2)印片的干燥程度对测量有影响,印片要干燥24 h。

(3)测量头在试样的不同位置上,会得到不同的光量度,故要选择三点,求其平均值为该油墨的光泽的光量度。

(4)接线时必须仔细,接线后要反复检查,防止输入端与输出端接反,造成仪器的损坏。

(5)测量头的灯泡位置对测量影响很大,不可随意更改,当换灯泡时,应按使用说明书调整位置。

(6)将油墨印刷后,马上用汽油将胶辊和铜版擦干净,以防油墨在表面结皮。

来料检验标准

隔离并标识 来料检验报告 特采 选用 退货 供应商 NG OK 跟进签批 1. 目的:确保来料质量符合本公司规定要求。 2. 范围:适合公司原辅材料及外加工半成品的检验。 3. 职责:质控部:负责材料的检验。 4.作业流程: 5.公司来料按类别分类为:纸张类、辅料类、外协类。 5.1 纸张类 5.1.1 术语及定义: A 、尺寸偏差(横向坚向):对规矩型样品进行平行或垂直方向测量得到数据与标准数据比。 B 、歪斜底:对规矩型样品,进行对角线测量,对比其两者的数据差异。 C 、克重:指在一般条件下,所测量数据(不考虑环境及材料本身的含水量)。 1.仓管员通知IQC 检验。 2.IQC 开始准备检验。 检验合格流程: 1、IQC 依据《物料RoHS 对应清单》确认所来物料其 有害物质含量是否符合要求后进行后续检验,如不符合作则直接作退货处理; 2、检验物料与《收货通知单》一致性及外观有无异常。 3、据物料的抽样标准及检验标准进行验收检查,填写《来料检验报告单》。 3、检验合格后书面通知仓库办理入库手续,并挂“合 格品”标识牌,注明检验状态、检验时间及检验人。 检验不合格流程: 1、检验不合格的,由IQC 挂“不合格品”标识牌,通知仓库隔离并提交《来料检验报告单上报品质经理处理。 2、根据《来料检验报告单》的签批情况,进行相关处理。 3、特采与选用合格的按合格品流程入仓,选用不合格的与报告签批退货的通知仓库退供应商。 流程 操作规范 OK NG IQC 验收物料 通知IQC 检验 仓库 品质部 异常处理 入库

D、厚薄均匀度:包含同一样张的不同部位或不同样张的同一部位两组数据。 5.1.2 指标要求: 来料与《来料通知单》一致,有效的标签(生产厂家、日期、批号及等级等),整批 纸张平整,没有卷曲,外观包装一致,包装完好。 5.1.3 抽样标准: 5.1.3.1 来料为散装纸(分切纸等)的,按国标GB2828.1-2003的AQL 2.5标准进行抽检。 5.1.3.2来料为板装铜版纸、灰卡纸、单铜纸、哑粉纸的查看外观及生产日期即可。 5.1.3.3 来料为大批量的,按生产日期或生产批号进行抽检: A、同一生产日期或生产批次的,只抽检一板,每板随机抽5张。 B、不同生产日期或生产批次的,每板都随机抽5张。 5.1.4 检验项目、标准与使用: 检验 项目 控制标准轻微缺陷严重缺陷使用仪器操作方法 尺寸±1mm,歪斜度<0.5mm ±2mm,歪斜度≤1mm ±2mm以上,歪斜度≤ 2mm 卷尺/直 尺 见5.1.5.1 克重±5% ±8% ±8%以上电子天平见5.1.5.2 厚薄偏差<5% ±8% ±8%以上测厚仪见5.1.5.3 纸张颜色同一克重不同批次纸张颜 色相对一致。 同一克重不同批次 的纸张有轻微的纸 张颜色偏差。 同一克重不同批次的 纸张有明显的纸张颜 色不一致。 无见5.1.5.4 纸纹同批纸张纸纹一致或纸纹 不一致的纸有明确标识。 同一批纸纸纹不一 致,且无标识。 无见5.1.5.5 尘埃度直径小于0.2mm2的斑点、 墨点或污点,且一张纸表面 不允许大余等于2处。 有大于0.2 mm2的不 良斑点,且一张纸上 斑点多于10处。 无见5.1.5.6 耐折度反复折摺10次不应有裂 痕。 反复折摺10有轻微 裂痕。 反复折摺10有严重裂 痕。 无见5.1.5.7 含水量 双胶:<8% 灰卡:<12% 铜板:<10% ±2% ±2%以上 高周波数 字水分仪 见5.1.5.8 5.1.5 检验方法、使用仪器及保养。 5.1.5.1 尺寸检验: 5.1.5.1.1 使用仪器:卷尺/直尺。 5.1.5.1.2 取样要求:待测样品全样(整幅)。 5.1.5.1.3 操作方法: A、将待测样品平放在台面上。 B、样品边缘与0刻度对齐。

油墨检测报告

Preliminary Report No. CANML1517955601 Date: 28 Oct 2015Page 1 of 5IMPORTANT: All results mentioned in this Preliminary document/report are PRELIMINARY results subject to changes or to confirmation in the FINAL document/report. You shall therefore NOT RELY on this PRELIMINARY report as an official confirmation of such results. 肇庆市扬光油墨有限公司肇庆市德庆县县城工业区精细化工专区The following sample(s) was/were submitted and identified on behalf of the clients as : UN R806 黑(JY )SGS Job No. : SZIN1510010313PC - SZ Date of Sample Received :20 Oct 2015Testing Period :20 Oct 2015 - 26 Oct 2015Test Requested :Selected test(s) as requested by client.Please refer to next page(s).Please refer to next page(s).Test Method :Test Results :Signed for and on behalf of SGS-CSTC Standards Technical Services Co., Ltd. Guangzhou Branch

品质部IQC进料检验标准

品质部IQC进料检验标准 一、适用范围: 本检验标准适用于深圳山源电器有限公司以下物料之进料检验: ※板材:铝板、镀锌板、黄铜板、紫铜板、电解板、铁板、不锈钢带、马口铁)。 ※外协加工:镀锡、镀镍、镀锌、铜钝化、阳极氧化、氧化发黑、喷涂等其它电镀件及外购螺母、螺柱。 ※各种型材:铝型材、铜排。 ※PC板(绝缘隔热板)。 ※电子元器件:PTC片、温控器、熔断器、连接线等PTC组装原材料。 ※塑胶类:左右支架、盖板、塞头、绝缘片、云母片。 ※五金类:五金支架、电极板、插销等。 ※铁丝:铁线材。 同时对物料中ROHS环境有害物质进行管制。 二、抽样方法: 依据MIL-STD-105E 正常“Ⅱ”级抽样,必要时可采用加严抽样。 AQL: CRI=0 MAJ=0.65 MIN=1.5. 对各种板材采用特殊规定:每批板材进料检验,每批来料抽样1PCS,若发现有一项主要缺陷时,则依实际情况加严抽检至5PCS,如再发现主缺陷时,判定拒收。 三、检验范围: 1.产品包装 2.外观 3.尺寸 4.角度 5.性能 6.适配 7.检测要求:尺寸测量、角度测量、拉力测试、附着力测试、可焊性测试、盐雾测试、 平面度测试、电气强度测试、导通测试、耐温测试及其它特殊需要性能测试(客户有 特殊要求按客户标准增加检测项目)。 四、测量设备: 平台、游标卡尺、千分尺、米尺、万能角度尺、高度尺、针规、薄厚塞规、半径规、百分表、投影仪、导电率测试仪、耐压测试仪、盐雾测试机、拉力器、锡炉、数显干燥箱、专用检具、适配样品等检测工具。 五、检查项目:

购螺母、螺柱。

3.各种型材(铝型材、铜排) 4.PC板(绝缘隔热板)

迪爱生竣工环境保护验收监测报告(颜料)

南通迪爱生色料有限公司1500吨/年水性油墨用红颜料及副产品55吨/年氢氧化钙、60吨/年碳酸锶 技术改造项目 竣工环境保护验收监测报告 南通迪爱生色料有限公司 二O一九年一月

建设单位(盖章)电话:/ 传真:/ 邮编: 地址:南通市经济技术开发区中央路11号

目录 1、验收项目概况 (1) 2、验收监测依据 (2) 3、项目工程概况 (4) 3.1地理位置及平面布置 (4) 3.2建设内容 (6) 3.3产品种类、生产规模情况 (6) 3.4主要原辅材料消耗情况 (7) 3.5设备建设情况 (8) 3.6生产工艺情况 (9) 3.7公用及辅助工程 (21) 3.8公用及辅助工程 (23) 4、环境保护措施 (25) 4.1污染物治理、处置设施 (25) 4.2其他环保措施 (28) 5、环评报告书的主要结论与建议及审批部门审批决定 (28) 5.1建设项目环评报告书的主要结论与建议 (28) 5.2环评批复 (29) 5.3环评批复落实情况 (30) 6、验收监测评价标准 (32) 6.1废水排放标准 (32) 6.2废气排放标准 (33) 6.3厂界噪声评价标准 (33)

6.4固废贮存标准 (33) 6.5总量控制指标 (34) 7、验收监测内容 (35) 7.1废水监测内容 (35) 7.2废气监测内容 (35) 7.3厂界噪声监测 (36) 8、监测质量保证及质量控制 (37) 8.1监测分析方法 (37) 8.2质量保证措施 (37) 9、监测结果 (40) 9.1验收监测工况 (40) 9.2环境保护设施调试结果 (40) 9.3污染物排放总量核算 (41) 9.4环保设施去除效率分析 (42) 10、验收监测结论 (43) 10.1环保管理检查结论 (43) 10.2环保设施调试运行效果 (45) 10.3存在问题、建议和要求 (46) 11、建设项目工程竣工环境保护“三同时”验收登记表 (47) 附件: (49)

印刷油墨检验术语

印刷油墨检验术语(一) 外观检查:用物理或化学的方法判别油墨各种性能的过程.检查是否有漏墨,刮伤,刮花或杂点现象。 1 色、颜色 colour 光作用于人眼引起除形象以外的视觉特性。 a. 观察者可用以区分大小、形状和结构相同的两个视场间的差异的视觉现象或可见辐射的特性。 b. 产生以上感觉的光刺激的特性。例如:红光、白光等。 c. 能引起光刺激的物体的特性。例如红纸的红、黑布的黑等。 2 彩色 colours 是指除消色以外的各种颜色,各有不同的色调,亮度和饱和度。 3 消色(无彩色)achromatic colours 是指从白到黑的一系列中性灰色,只有亮度的差别,没有色调和饱和度的特征,当物体对可见光谱的光波的反射率在80%以上时则呈现白色,在4%以下时,则呈现黑色,在这两者之间的,是具有各种亮度的灰色。 4 孟塞尔颜色系统 Munsell colour system 是用立体模型表示出物体表面的亮度、色调和饱和度作为颜色的分类和标定的体系方法。 5 色调(色相) hue 表示红、黄、绿、蓝、紫等颜色特性。颜色的三属性之一。 6 饱和度 saturation 是指色调纯洁的程度。色越纯,在人的感觉上就感到越浓艳。 7 明度 lightness a. 物体表面相对明暗的特性。 b. 在同样的照明条件下,以白板作为基准,对物体表面的视觉特性给予的量度。颜色的三属性之一。 8 CIE颜色系统CIE colour system 是国际照明委员会表达和测量色彩体系的理论和方法。 9 三刺激值 tristimulus values 在三色系统中与待测光达到色匹配所需的三种原刺激的量。 10 彩度 chroma 用距离等明度无彩点的视觉特性表示物体表面颜色浓淡的量度。颜色的三属性之一。 11 色度 chromaticity 是指色调和饱和度的综合量。故以色度描述颜色时,是不考虑明度的。 12 色度坐标 chromaticity coordinates 是指颜色反(透)射色光的刺激量在红、绿、蓝三种原色光的总刺激量中所占的相对比例,多以x、y、z表示之。 13 色差colour difference (可以对照标准色卡目测) 是指两个颜色之间的差别,以△E表示之。 13.1 色差仪 colorimeter 是利用仪器内部的标准光源照明来测量反射色(或透射色)光电积分的测色仪器,可以直接测得物体色的三刺激值X、Y、Z,色度坐标x、y、z,三维直角坐标系统的坐标值L*、a*、b*和总色差△E等。 14 反射密度仪 reflection densitometer

油墨检测报告_无卤_卤素_元素_名称_浓度

油墨检测报告_无卤_卤素_元素_名称_浓度 --本文来自网络 无卤:中文名称;卤素报告 英文名称:HF(Halogen Free) 涉及元素:卤素(包括氟F、氯Cl、溴Br、碘I、砹At) 限制元素:氟F、氯Cl 限制标准:国际电工委员会(IEC)对无卤素的要求为: 氯的浓度低于900ppm,溴的浓度低于900ppm,氯和溴的总浓度低于1500ppm. 执行方案:各公司自行宣告执行,环保机构以及消费者监督。 Halogen(卤素)介绍:卤素是第ⅦA族非金属元素,包括了氟(Fluorine)、氯(Chlorine)、溴(Bromine)、碘(Iodine)和砹(Astatine)五种元素,合称卤素。其中砹(Astatine)为放射性元素,人们通常所指的卤素是氟、氯、溴、碘四种元素。卤素化合物经常作为一种阻燃剂:PBB ,PBDE ,TBBP-A ,PCB ,六溴十二烷,三溴苯酚,短链氯化石蜡等,应用于电子零组件与材料、产品外壳、塑胶等。此种阻燃剂无法回收使用,而且在燃烧与加热过程中会释放有害物质,威胁到人类身体的健康、环境和下一代子孙。因此在对卤素含量的限制上,各国都在采用相应的方法进行努力,这就是无卤化。 无卤概念的来源:欧盟(European Union)在欧盟电子电机中危害物资禁用(Restriction of the Use of Hazardous Substances in electrical and electronic equipment, 简称RoHS) 指令中决定在2006 年7 月1 日全面禁止PBB (Polybrominated Biphenyls) 及PBDE (Polybrominated Diphenyl Ethers) 等溴系阻燃剂的使用。 无卤的检测方法:通常采用氧弹燃烧-英蓝技术离子色谱法进行检测。在封闭的氧弹燃烧仓内,待测的物质被充分燃烧,并被吸收液吸收,集成英蓝技术的离子色谱对样品进行自动前处理(如英蓝超滤)之后,进入到具有季铵盐型分离柱中,根据电负性的不同,各种卤族离子被分离出来并依次定量。 ROHS检测: oHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电器设备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。该标准将于2006年7月1日开始正式实施,主要用于规范电子电气产品的材料及工艺标准,使之更加有利于人体健康及环境保护。该标准的目的在于消除电机电子产品中的铅、汞、镉、六价铬、多溴联苯和多溴联苯醚共6项物质,并重点规定了铅的含量不能超过0.1%。其中涉及到的铅主要出处有以下几类。欧盟ROHS和WEEE指令的基本内容欧盟议会及欧盟委员会于2003年2月13日在其《官方公报》上发布了《废旧电子电气》设备指令(简称《WEEE指令》)和《电子电气功设备中限制使用某些有害物质指令》(简称《RoHS指令》)《RoHS指令》和《WEEE指令》规定纳入有害物质限制管理和报废回收管理的有十大类102种产品,前七类产品都是我国主要的出口电器产品。包括大型家用电器、小型家用电器、信息和通讯设备、消费类产品、照明设备、电气电子工具、玩具、休闲和运动设备、医用设备(被植入或被感染的产品除外)、监测和控制仪器、自动售卖机。RoHS指令限制使用以下六类有害物质1 水银(汞)使用该物质的例子:温控器、传感器、开关和继电器、灯泡2 铅使用该物质的例子:焊料、玻璃、PVC稳定剂3 镉使用该物质的例子:开关、弹簧、连接器、外壳和PCB、触头、电池4 铬(六价)使用该物质的例子:金属附腐蚀涂层5 多溴联苯(PBB)使用该物质的例子:阻燃剂,PCB、连接器、塑料外壳6 多溴二苯醚(PBDE)使用该物质的例子:阻燃剂,PCB、连接器、塑料外壳测试原则: 根据欧盟WEEE&RoHS指令要求,AOV是将产品根据材质进行

文具用品检验标准

文具用品进料检验标准 一目的明确文具用品进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性。 二范围本标准规定了文具用品进料检验的技术要求、包装要求、检验规则。本标准适用于本公司所有文具用品的进料检验。 三检验项目及规则 1.包装检查 ●检查产品是否按规定数量入箱, 打包,不允许有混版,少装,混装现象。包装时放好衬纸和垫板,保证产品平整受保护。 ●检查产品是否有合格证,内容包括生产日期,产品名称、规格、数量、生产厂家、生产日期及保质期等。 2.外观检查 ●检查产品颜色或款式是否正确,材质无误。字体、图案应清晰、正确,无错印、漏印,无油墨污染。 ●检查产品表面是否变形,受损,刮伤,污迹,断裂,缺口,破裂,凹痕,锈迹,毛边等。产品无非功能性的尖点锐边。

3.结构尺寸检查 ●检查产品结构是否牢固,装配良好,无部件松动。比如文件夹的铆钉,钉书机的接头处,铅笔盒的铰链等。 ●检查产品尺寸型号是否符合申购和使用要求,不允许超出通用公差范围。 4.实际使用测试 ●检查产品的使用功能是否满足要求,不允许出现影响实际使用功能的情况。例如,笔书写断线,线迹不均匀,橡皮擦擦不去铅笔字,订书机没有功能, 笔盒关不上,文件夹夹不住文件等。 5.跌落性测试 ●将产品从36英寸高处跌落在橡胶面上5次,跌落方向为:前部,后部,上部,一个侧面,任何一个其它方向; 检查产品是否损坏。 6.界油测试 ●把橡皮擦子垂直置于产品有丝印部位表面,向下施加1 1/2 1/4 磅的外力,在适当的长度(如最少1 英寸)上,按照同一方向(不需前后磨擦)磨擦10次。产品表面需无损坏。

7.拉力和扭力测试 ●此测试检查产品的装配强度。要求按产品规格执行,产品规格未规定的,拉力要求为10公斤力,扭力要求为5公斤/厘米。测试后产品无损坏。

电线电缆检验报告masu标准版

电线电缆检验报告 TEST REPORT 编号:京监12-3809? (2015)国认监字(35)号 2015(A02-1000)号 Product 样品名称 Model/Type 规格型号 Applicant 委托单位 Manufacturer 标称生产单位 Type of Test 检测类别 ————————————————————————— ————————————————————————— ————————————————————————— ————————————————————————— ————————————————————————— ————————————————————————— 铜芯阻燃交联聚乙烯绝缘聚录乙烯护套电力电缆 ZR-YJV 1KV 5×10 北京世纪中玺电线电缆有限公司 北京世纪中玺电线电缆有限公司 委托检验

北京市产品质量监督检验所(章)Beijing Products Quality Suprevision and inspection lnstitute 北京市产品质量监督检验所Beijing Products Quality Suprevision and inspection lnstitute 检验报告 TEST 共4页第1页

主检: Approver Verifier Main inspect 北京市产品质量监督检验所 Beijing Products Quality Suprevision and inspection lnstitute 检验报告 TEST REPORT 共4页第2页

油墨检测标准

GB/T13217.1-2009液体油墨颜色检验方法 GB/T13217.2-2009液体油墨颜色光泽方法 GB/T13217.3-2008液体油墨细度检验方法 GB/T13217.4-2008液体油墨粘度检验方法 GB/T13217.5-2008液体油墨初干性检验方法 GB/T13217.6-2008液体油墨着色力检验方法 GB/T13217.7-2009液体油墨附着牢度检验方法 GB/T13217.8-2009液体油墨抗粘连检验方法 GB/T14624.1-2009胶印油墨颜色检验方法 GB/T14624.2-2008胶印油墨着色力检验方法 GB/T14624.3-2008胶印油墨流动度检验方法 GB/T14624.4-2008胶印油墨结膜干燥检验方法 GB/T18723-2002印刷技术用黏性仪测定浆状油墨和连接料的黏性 GB/T15962-2008油墨术语 GB/T122771-2008印刷技术印刷品与油墨用滤光氙弧灯评定耐光性 GB/T122770-2008印刷技术用落棒式粘度计测定浆状油墨及其连接料的流变性GB/T18724-2008印刷技术印刷品与印刷油墨耐各种试剂性的测定

QB/T2929-2008溶剂性油墨溶剂残留量限量及其测定方法 QB/T2930.1-2008油墨中某些有害元素的限量及其测定方法第1部分:可溶性元素 QB/T2930.2-2008油墨中某些有害元素的限量及其测定方法第2部分:铅、汞、镉、六价铬 QB/T2824-2006胶印热固着油墨 QB/T2825-2006柔性版水性油墨 QB/T2826-2006胶印紫外光固化油墨 QB1046-2003凹版塑料薄膜表印油墨 QB/T1865-2003胶版卷筒纸冷固型油墨(黑) QB/T2624-2003胶版单张纸油墨 QB/T2023-94胶版金属油墨 QB/T2024-94凹版复合塑料薄膜油墨 QB/T2025-94平版印铁油墨 QB/T2026-94软管滚涂油墨 QB/T3594-1999铅印彩色油墨 QB/T3595-1999铅印书刊油墨 QB/T3596-1999凸版轮转油墨 QB/T3597-1999印刷油墨产品分类命名和型号

印刷材料质量检验规程 凹印油墨、光油

印刷材料质量检验规程(凹印油墨、光油) 2011-06-01修改2011-06-01实施 1.范围 本标准适用于本公司所有烟标类、非烟标类印刷原材料的进料检验程序,本标准规定了凹印油墨、光油的检验方式、标准及检验方法。 2.技术要求

3 检测工具 3.1 用2#刮墨棒检测油墨的适印性 3.2 用油墨细读仪检测其细度 3.3 用察恩杯2#检测其粘度 3.4 用干燥箱检测其抗高温 3.5 用冰箱检测其抗低温 3.6 使用手折的方式检测耐折性 3.7 用1.7cm 3M透明胶纸检测其附着力

3.8 手摸其印出油墨表面的干燥性 3.9 用爱色丽色差仪测量印出油墨的色差 3.10用安捷伦气质联用仪检测VOCs含量 4 检验方法 4.1检验环境 温度:20±5°C 湿度:55%-65% 4.2外观检验 核对产品合格证,目观其包装及生产日期。 4.3 材料适印性 把已用乙酯调至粘度20±1秒的油墨用刮墨棒使用均匀的力刮于白卡纸上 4.4 材料粘度 取油墨放于恒温槽里,以25°C 的温度恒温10分钟,再按察恩杯2#油墨粘度检验方法测试判定其粘度 4.4 材料细读 按照油墨细读仪操作规程测量 4.5 材料抗高温 把已在油墨适印机印出来的检测品放在设定120℃好的干燥箱里,3小时观察表面现象 4.6 材料抗低温 把已印出来的检测品放在设定-15℃好的冰箱里,3小时观察表面现象 4.7材料耐折性 180°折叠后看有无爆墨 4.8 材料附着力 用1.7cm 3M透明胶带平贴于印出的油墨表面,90度反拉后观察墨层脱落面积 4.9 材料色差 取留样的油墨与当批次供应的油墨(两者取样的数量应一致)于同张纸材用刮墨棒刮墨测试,对所试印的样品留校与当批次产品印样用爱色丽SP62色差仪检测 4.10 材料VOCs YC/T 207—2006 顶空—气相色谱法检测VOCs含量

日立墨水检测报告

(株)日立产机系统JP-K106 Ver. 1.00 资料制作日2011.1.11 修改日 本数据报告书是针对一般的工业用途中,为确保―产品被恰当地使用‖而提供的参考资料,不是保证书。所记载的内容是以现阶段可以信任的资料以及测定为基础得出的。请各位使用者在参考这些数据的基础上,兼顾各自的责任和现状等,作出适合实际情况的恰当措施。化学物质等安全数据报告(MSDS) 1.产品及公司情况 产品名称:JP – K106 公司名:(株)日立产机系统省力系统事业部 地址:茨城县日立市东多贺町一丁目1 番 1 号 电话号码:0294-(36)8682 传真号码:0294-(36)8975 紧急联络电话号码:设计部0294(36)8682 推荐用途及使用限制:工业用喷码机用油墨 2.危险有害性概要: GHS 分类 物理化学的危险性:易燃性液体分类2 急性毒性(口):分类 5 急性毒性(皮肤):分类 5 急性毒性(吸入气体):分类对象外或不能分类 急性毒性(吸入蒸气):分类 5 急性毒性(吸入粉尘或喷雾):分类对象外或不能分类 对皮肤的腐蚀性/刺激性:分类2 对眼睛的重大损坏性/刺激性:分类 2 呼吸器官病发作性:不能分类 皮肤病发作性:不能分类 生殖细胞变异性:分类外 致癌症性:分类2 生殖毒性:分类外 对哺乳的影响:分类对象外或不能分类 标的内脏/全身毒性(单次接触):分类1(中枢神经系统) 分类2 (肾臓) 分类3(气管刺激) 标的内脏/全身毒性(反复接触):分类1(全身毒性,中枢神经系统,肺,末稍神 经系统) 引起呼吸器官有害性:分类 2 水生环境有害性(急性):分类外 水生环境有害性(慢性):分类外(株)日立产机系统JP-K106 Ver. 1.00 资料制作日2011.1.11 修改日 本数据报告书是针对一般的工业用途中,为确保―产品被恰当地使用‖而提供的参考资料,不是保证书。所记载的内容是以现阶段可以信任的资料以及测定为基础得出的。请各位使用者在参考这些数据的基础上,兼顾各自的责任和现状等,作出适合实际情况的恰当措施。标签含义:

面罩进料检验规范

深圳市蔷薇科技有限公司 面罩进料检验规范 文件编号:JW-QP-037 版次:A0 生效日期:2014-03-03 编制:许允领日期: 2014.3.3 审核:张翼华日期: 2014.3.3 批准:张翼华日期: 2014.3.3

内部公开 文件修订履历 文件编号 文件名称:面罩进料检验规范 拟制/修订人修改内容摘要版本修订页次修订日期许允领A0 2014-03-03 第2 页共5 页

第 3 页 共 5 页 1 目的 使本公司面罩进料检验有据可循,以避免不符合规格的材料流入生产而影响质量。 2 适用范围 凡本公司经开发部确认,可批量生产的面罩都在适用范围。 3 检验仪器、工具 (1) 游标卡尺/塞尺/孔针规 (2)黑板 (3)烤箱 (4)恒温恒湿箱 (5)玻璃平台 (6)本生灯 (7)钳子夹具 (8)干燥脱脂棉 4 检验批定义 同一厂商同一型号同一进料日期为一检验批。 5 抽样计划及品质判定标准: 5.1外观依据GB-T 2828.1-2012一般检验Ⅱ水平;尺寸、性能依据GB-T 2828.1-2012特殊检验S-4水平,采用正常检验一次抽样方案, 按照AQL :严重缺陷(CR )0、一般缺陷(MA )0.65、轻微缺陷(MI )1.0判定。当连续5批或少于5批中有2批是不可接受时,采用加严检验一次抽样方案,加严检验连续5批都合格,则恢复正常检验。 6 检验内容、品质要求及方法: 项次 检验 项目 不良现象 品质要求 缺陷等级 备注 CR MA MI 1 包装/标签 外包装破损 外包装不得出现变形,破损,包装内物料不得散落或露出包装外。 √ 目检 漏贴标示 所有物料的外箱显眼位置必须贴有标签标示 √ 目检 标示错误 外箱的标签必须正确的标明,生产厂家,物料型 号,数量和使用订单,不得出现标示错漏情况 √ 目检

印刷油墨性能指标检测检验方法.

印刷油墨性能指标检测检验方法 实验一油墨细度的检测 1.实验原理 油墨的细度表示油墨中颜料(包括填充料)颗粒的大小与颜料颗粒分布在连接料中的均匀度。将油墨稀释后,用刮板细度计人眼测定颗粒研细程度及分散状况称为油墨细度,以μm表示。(表示油墨颜料颗粒的最大直径的分布范围) 2.实验器材 (1)0~50微米刮板细度仪一套(每一刻度为2.5μm); (2)0.lml吸墨管一支; (3)注射器(每刻度0.1m1)或滴定管一支; (4)调墨刀; (5)放大镜(5~10倍); (6)6号调墨油(粘度140~160厘泊/25 oC); (7)玻璃板一块; 3.实验步骤 (1)取墨:用吸墨管吸取或调墨刀取一定量的受试油墨(例如0.5m1)于玻璃板上。 (2)加调墨油调节油墨流动度:根据流动度的大小用注射器加入6号调墨油进行稀释。 稀释范围:流动度在24mm以下加18滴(或以每滴0.02ml计算,加上0.36m1)。 流动度在25~35mm加14滴(或加0.28m1); 流动度在36~45mm加10滴(或加0.20m1),流动度在46mm以上不加油。 1.带有微米刻度的凹槽2.刮刀与刮板垂直90℃操作3.刮刀 图1 刮板细度仪操作示意图 (3)刮墨:用调墨刀把油墨油与试样油墨充分调合均匀,挑取已稀释均匀的油墨,置于刮板细度仪凹槽深度约50μm处,将刮刀垂直横置于细度仪凹槽处的油墨之上,刮刀保持垂直(如图1所示),双手均匀用力自上而下徐徐刮至零点处停止,使油墨充满刮板细度仪凹槽。 (4)细度观测:刮好后即将细度仪表面以30 o角斜对光源。用5~10倍放大镜检视颗粒密集点数值(在一个刻度范围内超过15个颗粒的算深刻度数值,不超过15个颗粒的算浅刻度数值)。 4.注意事项 (1)油墨稀释时,必须调匀,不能用力研磨。防止掉入灰尘。 (2)双手横执刮刀时,用力不宜过猛,勿使一边偏重,细度板槽外两边油墨必须刮净。 (3)油墨细度检验需重复2-3次,取平均值,如果相差一刻度应重新测试。 (4)吸墨管、调墨刀、细度仪用后必须用软布或棉纱擦净,并涂油脂防止锈蚀。 细度检测实验报告 实验二油墨粘着性(tack)的检测 1.实验原理 油墨粘着性(tack)是油墨涂层在分离时所产生的抵抗的力。粘性仪在旋转的情况下测试阻止油墨薄层分离或被扯开的阻力力矩,用力臂的大小表示,仪器只给出这个力的相对大小,故没有量纲,单位为1,以数字表示之。

包材类进料检验标准

包材类进料检验规范 、目的及适用范围: 本检验规范为了进一步提高包材类进料的质量,在产品进料时严格把关,制 定出适应本公司包材类检验标准。 本检验规范适用于浙江中茂家庭用品有限公司包材类材料的验收。 二、检验标准: 1外观缺陷的检验方法及要求: 视力:具有正常视力1.0---1.2视力和色感 照度:正常日光灯及40W日光灯或60W普通灯泡的照度为标准。 目测距离:眼睛距离产品30-----40CM直视为准 观察时间:<10秒 外观尺寸:使用钢卷尺或卡尺进行测量? 参考样品或图纸进行检验。 2抽样计划: 参照MIL-STD-105Et样检验标准中一般检验II级检验标准,主要缺陷以AQL1.0, 次要缺陷以AQL 4.0进行检验。 3检验项目: 3.1纸箱纸卡类: 1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。 2外观应干净,整洁、无异味、无划伤、无破损、无斜纹和折皱。 3参照样品或图纸的尺寸,对来料的尺寸进行检验,工差范围:参照图纸. 4参照样品检验表面的印刷内容、套印、颜色。 5每三个月对每个纸箱做一次高温测试、运输测试。 6供应商变更需对纸箱做高温测试、运输测试。 7每批原材料(印刷油墨)依S610做一次重金属测试。 8确认来料数量正确。 3.2印刷品、不干胶贴纸类: 1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。 2外观应干净,整洁、无异味、无划伤、无破损、无斜纹和折皱。 3参照样品或图纸的尺寸,对来料的尺寸进行检验,工差范围:参照图纸. 4参照样品检验表面的印刷内容、套印、颜色。 5每批来料做一次表面擦洗测试。 6每批原材料(印刷油墨)依S610做一次重金属测试。 3.3珍珠棉、海绵、塑料袋、胶带类: 1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。 2外观应干净,整洁、无异味、无破损。

油墨颜色检验方法

油墨颜色检验方法 1、原理 将试样与标样以并列刮样的方法对比,检视试样颜色是否符合标样。 2、工具与材料 (1)调墨刀木柄锥形钢身,长200mm,最宽处20mm,最窄处8mm。 (2)刮片不锈钢片制,92mm×59mm×0.5mm,刃部宽9mm处向外弯曲25°。 (3)玻璃板200mm×200mm×5mm。 (4)刮样纸晒图的纸(符合ZB Y32 002),规格110mm×65mm,顶端往下60-65mm处有5mm宽黑色实底横道。 (5)玻璃纸65mm×30mm。 3、检验条件 (1)检验应在在温度(25±1)℃,相对湿度65±5条件下进行。 (2)检视面色及色光应在入射角45°±5°的标准照明体下进行。 (3)检视底色应将刮样对光透视。 4、检验步骤 (1)用调墨刀取标样及试样各约5g,置于玻璃板上,分别将其调匀。 (2)用调墨刀取样约0.5g涂于刮样纸的左上方,再取试样约0.5g涂于刮样纸的右上方,两者应相邻不相连。 (3)将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸呈90°。用力自上而下将油墨于刮样纸上刮成薄层,至黑色横道下15mm处时,减少用力。使刮片内侧角度近似25°,使油墨在纸上涂成较厚的墨层。最终刮样形状应与图13-1相似。 (4)刮样纸上的油墨薄层称为面色;刮样纸下部的油墨进取层称为墨色;刮样纸上的油墨薄层对光透视称为底色。 (5)油墨颜色检验完毕,将玻璃纸覆盖在厚墨层上。

5、检验结果 (1)平版油墨、凸版油墨重点检视试样的面色和底色是否与标样近似、相符。 (2)网孔版油墨、纸张用凹版油墨重点检视试样的面色是否与标样近似、相符。 (3)检验结果应以刮样后5min内观察的面色和底色为准,墨色供参考。

产品包装验证报告

产品包装验证报告 文件编号: 拟制日期年月日审核日期年月日批准日期年月日版号生效日期年月日 有限公司 产品包装材料验证报告 一、总则 1 包装材料的要求 依据:YY/T0681.1、YY/T0313 、YZB/国《体》产品注册标准。 用作制造XXXX的包装材料原料是原始材料,应有原料的来源,明确其历史和可追溯性,并受到控制,以确保成品始终能满足要求。 2 包装材料的设计必须在满足原定用途的条件下,既能够确保内包装材料的符合性,又把对使用者或患者的安全造成危害的可能性降低到最小程度。 2.1 包装材料与XXXX的相容性(即包装与医疗器材相互无不良影响):主要考虑的有:包装材料的安全性毒性的要求,拟包装的医疗器械的大小和形状,对物理和其它防护的要求,医疗器械对特殊危险例如辐射、湿气、机械性撞击,静电放射的敏感性。 2.2 包装材料与标识方式的相容性:标识方法必须对包装材料与采用的灭菌过程的相容性无不良影响,印刷或书写所采用的油墨不会转移到XXXX产品上,也不会和包装材料起反应而影响包装材料的效用,也不会变色而使标识变的模糊不清,对固定在包装材料表面的标识,其附着方式必须能耐受灭菌过程的使用及制造厂规定的贮存和运输条件。 3 包装材料能够提供对物理、化学和微生物的防护。 3.1包装材料在使用场所与使用者撕开包装取出使用时的要求相容性(例如无菌的开封)。

3(2 在使用条件下,在灭菌前、中、后,包装材料不可释放已知是有毒的,其数量足以对健康危害的物质。 3.3无菌状态的保持:(即从其产品灭菌后,成为无菌之时起,直至规定的失效日期或使用时止),包装完整性及包装材料的微生物阻隔特性。 3.4 材料的毒性检测。 二、包装完整性试验报告 1 试验目的 对XXXX的包装系统,按照YY/T0681.1、YY/T0313 和“包装完整性试验方案”进行包装完整性验证,来评价包装系统的符合性。 2 试验样品:XXXX产品及其包装 3 试验依据:YY/T0681.1、YY/T0313 、YZB/国0 《XXXX》产品注册标准。 4 试验项目 a) 单包装初始污染菌; b) 单包装阻菌性(不透气性); C) 单包装材料的细胞毒性。 5 试验结论 按“包装完整性验证方案”对所有项目进行了验证,结果表明:全部合格。 6 验证和试验小组成员: 7 试验日期: 8 附件 附件A 单包装初始污染菌试验报告; 附件B 单包装阻菌性(不透气性)试验报告; 附件C 单包装材料的毒性检测报告; 附件A

油墨的检验方法分析报告

第10章油墨的检验 油墨是在液态的连结料中加入固态的颜料和助剂制成的,种类很多,物理性质各不相同,有的很稠、很粘,有的却很稀。按印刷过程分类,可将油墨分为平版印刷油墨(平印油墨)、凸版印刷油墨(凸印油墨)、柔性版印刷油墨、凹版印刷油墨(凹印油墨)和孔版印刷油墨五类。 我国原轻工业部在1983年发布了21项油墨质量检验方法,主要包括油墨颜色、着色力、细度、流动度、稳定性、粘性及粘性增值、飞墨、粘度、光泽、固着速度、干性、结膜干燥、渗透干燥、耐乙醇等化学性、渗色性、油脂酸值、色泽、油墨特性线斜率、截距、流动值(扩展直径)等检验方法,1993年又上升为国家标准。现将不断完善后主要的油墨质量检验方法介绍如下。 10.1油墨颜色检验 1. 方法原理 将试样与标样以并列刮样的方法对比,检视试样颜色是否符合标样。 2. 仪器设备 (1)调墨刀:木柄锥形钢身,长200 mm,最宽处20 mm,最窄处8 mm。 (2)刮片:不锈钢片制,92 mm × 59 mm × 0.5 mm,刃部宽9 mm 处向外弯曲25o。 (3)玻璃板:200 mm × 200 mm × 5 mm。 (4)刮样纸::晒图纸,规格110 mm × 65 mm,顶端往下(60~65)mm处有5 mm宽黑色实底横道。 (5)玻璃纸:65 mm × 30 mm。图10-1 刮样形状示意图 3. 检验步骤 (1)用调墨刀取标样及试样各约5 g,置于玻璃板上,分别将其调匀。 (2)用调墨刀取样约0.5 g涂于刮样纸的左上方,再取试样约0.5 g涂于刮样纸的右上方,两者应相邻不相连。 (3)将刮片置于涂好的油墨样品上方,使刮片主体部分与刮样纸呈90o。用力自上而下将油墨于刮样纸上刮成薄层,至黑色横道下15 mm处时,减少用力。使刮片内侧角度近似25o,使油墨在纸上涂成较厚的墨层。最终刮样形状应与图10-1相似。 (4)刮样纸上的油墨薄层称为面色,刮样纸下部的油墨厚层称为墨色,刮样纸上的油墨薄层对光透视称为底色。 (5)油墨颜色检验完毕,将玻璃纸覆盖在厚墨层上。 4.检验结果

油墨检测相关标准信息

油墨检测相关标准信息 油墨是用于印刷的重要材料,它通过印刷将图案、文字表现在承印物上。油墨中包括主要成分和辅助成分,它们均匀地混合并经反复轧制而成一种黏性胶状流体。由连结料(树脂)、颜料、填料、助剂和溶剂等组成。用于书刊、包装装潢、建筑装饰及电子线路板材等各种印刷。随着社会需求增大,油墨品种和产量也相应扩展和增长。青岛科标检测研究院有限公司拥有多年的油墨分析检测经验,是权威第三方检测机构,并可根据检测和分析结果,出具权威CMA/CNAS资质认证国家认可的检测报告。 检测产品: UV油墨、水性油墨、陶瓷油墨、玻璃油墨、丝印油墨、防伪油墨、打印油墨、指甲油等; 检测项目及标准: CY/T 104.5-2014 印刷技术纸和纸板印刷适性测试方法第5部分:油墨转移量 CY/T 31-1999 印刷技术四色印刷油墨颜色和透明度第1部分:单张纸和热固型卷筒纸胶印 DB44/T 1036-2012 纸和纸板油墨转移量的测定 DB44/T 973-2011 光学变色油墨 DB53/T 615-2014 烟用印刷油墨邻苯二甲酸酯的测定气相色谱法 DBl2/046.75-2008 油墨单位产量综合能耗计算方法及限额 GB/T 12911-1991 纸和纸板油墨吸收性的测定法 GB/T 13217.1-2009 液体油墨颜色检验方法 GB/T 13217.2-2009 液体油墨光泽检验方法 GB/T 13217.3-2008 液体油墨细度检验方法 GB/T 13217.4-2008 液体油墨粘度检验方法 GB/T 13217.5-2008 液体油墨初干性检验方法 GB/T 13217.6-2008 液体油墨着色力检验方法 GB/T 13217.7-2009 液体油墨附着牢度检验方法 GB/T 13217.8-2009 液体油墨抗粘连检验方法 GB/T 14624.1-2009 胶印油墨颜色检验方法 GB/T 14624.2-2008 胶印油墨着色力检验方法

油墨检验术语

油墨检验术语 用物理或化学的方法判别油墨各种性能的过程。 1 色、颜色colour 光作用于人眼引起除形象以外的视觉特性。 a. 观察者可用以区分大小、形状和结构相同的两个视场间的差异的视觉现象或可见辐射的特性。 b. 产生以上感觉的光刺激的特性。例如:红光、白光等。 c. 能引起光刺激的物体的特性。例如红纸的红、黑布的黑等。 2 彩色colours 是指除消色以外的各种颜色,各有不同的色调,亮度和饱和度。 3 消色(无彩色)achromatic colours 是指从白到黑的一系列中性灰色,只有亮度的差别,没有色调和饱和度的特征,当物体对可见光谱的光波的反射率在80%以上时则呈现白色,在4%以下时,则呈现黑色,在这两者之间的,是具有各种亮度的灰色。 4 孟塞尔颜色系统Munsell colour system 是用立体模型表示出物体表面的亮度、色调和饱和度作为颜色的分类和标定的体系方法。 5 色调(色相)hue 表示红、黄、绿、蓝、紫等颜色特性。颜色的三属性之一。 6 饱和度saturation 是指色调纯洁的程度。色越纯,在人的感觉上就感到越浓艳。 7 明度lightness a. 物体表面相对明暗的特性。 b. 在同样的照明条件下,以白板作为基准,对物体表面的视觉特性给予的量度。颜色的三属性之一。 8 CIE颜色系统CIE colour system 是国际照明委员会表达和测量色彩体系的理论和方法。 9 三刺激值tristimulus values 在三色系统中与待测光达到色匹配所需的三种原刺激的量。 10 彩度chroma 用距离等明度无彩点的视觉特性表示物体表面颜色浓淡的量度。颜色的三属性之一。 11 色度chromaticity 是指色调和饱和度的综合量。故以色度描述颜色时,是不考虑明度的。 12 色度坐标chromaticity coordinates 是指颜色反(透)射色光的刺激量在红、绿、蓝三种原色光的总刺激量中所占的相对比例,多以x、y、z表示之。 13 色差colour difference 是指两个颜色之间的差别,以△E表示之。 13.1 色差仪colorimeter

油墨检验指导书模板

篇一:pcb油墨检测作业指导书 pcb油墨检测作业指导书 1. 目的 加强对油墨来料的检测、控制不良品流入生产线。 2. 范围 适用本司iqc对油墨的检测 3. 职责 3.1品质部iqc负责对油墨进行检测试验及来料品质跟进。 3.2生产部负责协助iqc进行试验,负责油墨实际应用质量跟进并提出反馈意见。 4. 内容 4.1线路油(黑油、曝光线路油)检测。 4.1.1据采购单和供方《出货检验报告》,查看实物与其要求是否相符,包装是否吻合,放 箱是否合理(千万不可倒置)。 4.1.2抽查油墨出厂日期以及生产日期,查看是否混有过期产品。若需配专用开油水看是 否配有。 4.1.3随机抽一桶油墨(一般为5kg/桶装)打开其盖,闻气味是否有浓烈的刺激味,不均匀 气泡是否很多。 4.1.4用粘度计测量其粘度是否符合生产要求,参数由我司技术组提供。(此款暂不作要求)4.1.5将已开盖油墨进行充分搅拌并静置,后进行试板用3-5pnl边料打磨清洗后用丝网印刷。 4.1.6丝印黑油的板让其自然风干,并记下其风干所需时间(一般为15-20min),风干后蚀刻去黑油,另取2-4pnl丝印风干后的板进行试镀(镀镍),检查其是否符合我司现行工艺要求。 4.1.7丝印曝光线路的板,静置8-10分钟再进行焗板,冷却曝光,显影。并记录其焗烤的 温度、时间、曝光尺数、显影结果等参数,再将其进行试镀(镀镍)蚀刻,检查其是否符合我司现行工艺要求。并将其过程检验记录在《试验过程记录》上。 4.1.8(4.1.1-4.1.5)检查结果确认合格,并在所来物产上贴上合格标签。通知仓管移入合 格区,检查结果确认不合格,在物料上贴上不合格标识,通知仓管移入退货区。填 写好《物料质量异常处理报告》并上交。 4.1.9检查完毕,将结果记录在《iqc检查试验报告》并上交审核。 4.2阻焊油(uv国产/进口绿油、焗绿油、曝光绿油) 4.2.1可参照线路油4.1.1-4.1.5检测。 4.2.2丝印阻焊油墨取3-5pnl报废铜板和金板,打磨清洗后丝网印刷。印uv国产、进口 绿油的板过uv机后,拉3m胶纸试有无甩绿油现象;焗绿油的板,须静置5-8分钟方可焗板,出炉冷却后,测附着力拉3m胶纸;曝光绿油板,须静置12-15分钟 方可焗板,出炉冷却后测附着力,拉3m胶纸试验。 4.2.3阻焊油耐焊性检测。先在板面涂布松香,国产uv油用普通松香,进口uv油、焗绿油、曝光绿油用无铅免清洗松香水再作浸锡试验。(锡炉温度:260℃±5℃,时间:5-8秒),检查有无绿油起泡以及渗锡现象。 4.2.4阻焊油的硬度检测,用4h铅笔在绿油面力度匀衡划一笔,无凹痕或断开翘起。(注:铅笔削成方头,不可削尖) 4.2.5阻焊油色泽检测,以比色卡或样板及客户资料为准。(此款暂不要求) 4.2.6检查完毕后,可参照线路油墨4.1.6-4.1.7作好相关记录并上交。 4.3字符油检测 4.3.1可参照线路油4.1.1-4.1.5进行检测。