液压油缸尺寸表

液压油缸介绍以及安装尺寸标准

HS01·210L系列拉杆液压缸

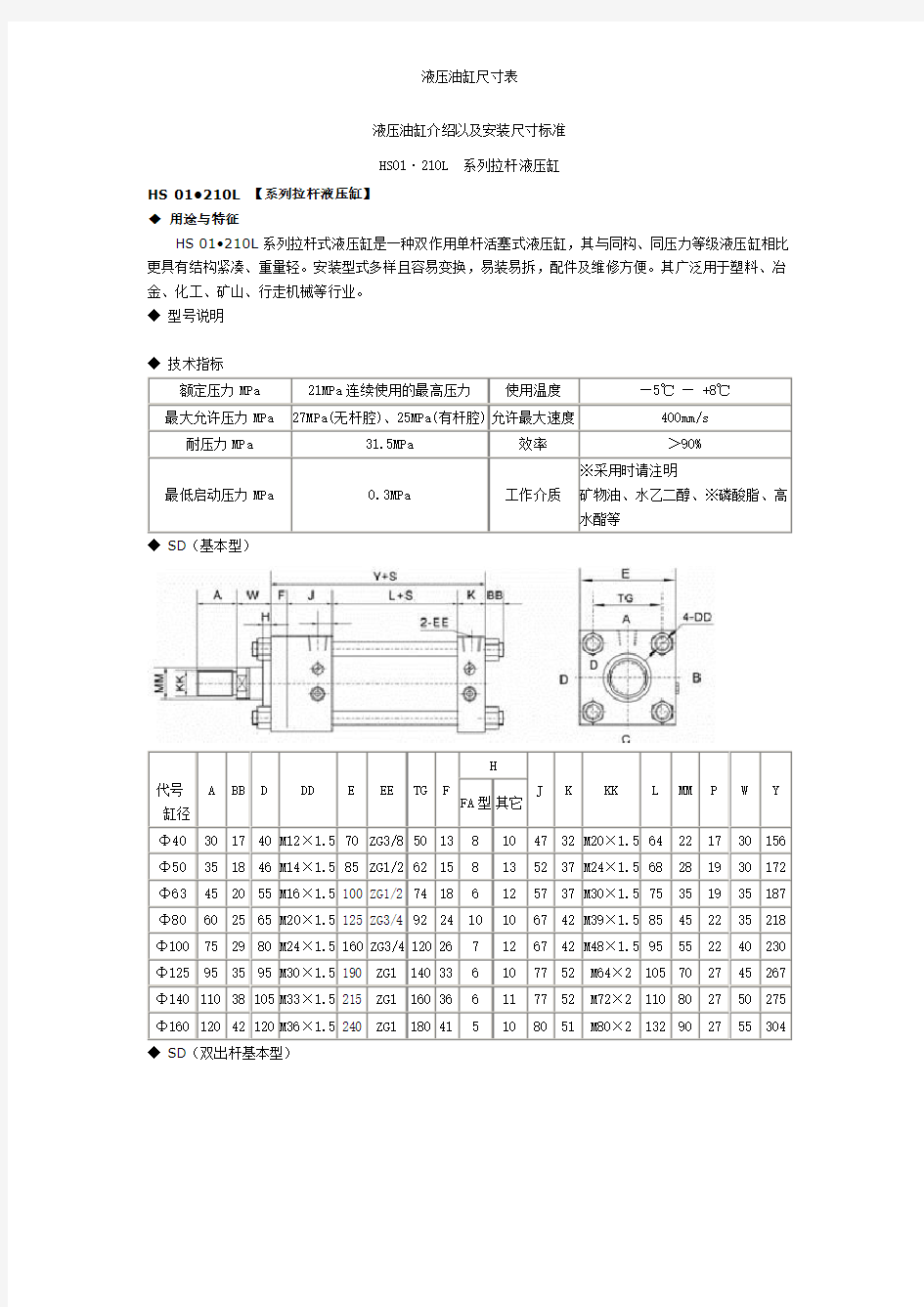

HS 01?210L 【系列拉杆液压缸】

◆用途与特征

HS 01?210L系列拉杆式液压缸是一种双作用单杆活塞式液压缸,其与同构、同压力等级液压缸相比更具有结构紧凑、重量轻。安装型式多样且容易变换,易装易拆,配件及维修方便。其广泛用于塑料、冶金、化工、矿山、行走机械等行业。

◆型号说明

◆技术指标

额定压力MPa 21MPa连续使用的最高压力使用温度—5℃ —+8℃最大允许压力MPa 27MPa(无杆腔)、25MPa(有杆腔) 允许最大速度400mm/s 耐压力MPa 31.5MPa 效率>90%

最低启动压力MPa 0.3MPa 工作介质※采用时请注明

矿物油、水乙二醇、※磷酸脂、高水酯等

◆ SD(基本型)

代号缸径A BB D DD E EE TG F

H

J K KK L MM P W Y

FA型其它

Φ40 30 17 40 M12×1.570 ZG3/8 50 13 8 10 47 32 M20×1.564 22 17 30 156 Φ50 35 18 46 M14×1.585 ZG1/2 62 15 8 13 52 37 M24×1.568 28 19 30 172 Φ63 45 20 55 M16×1.5 100 ZG1/2 74 18 6 12 57 37 M30×1.575 35 19 35 187 Φ80 60 25 65 M20×1.5 125 ZG3/4 92 24 10 10 67 42 M39×1.585 45 22 35 218 Φ100 75 29 80 M24×1.5 160 ZG3/4 120 26 7 12 67 42 M48×1.595 55 22 40 230 Φ125 95 35 95 M30×1.5 190 ZG1 140 33 6 10 77 52 M64×2105 70 27 45 267 Φ140 110 38 105 M33×1.5 215 ZG1 160 36 6 11 77 52 M72×2110 80 27 50 275 Φ160 120 42 120 M36×1.5 240 ZG1 180 41 5 10 80 51 M80×2132 90 27 55 304 ◆ SD(双出杆基本型)

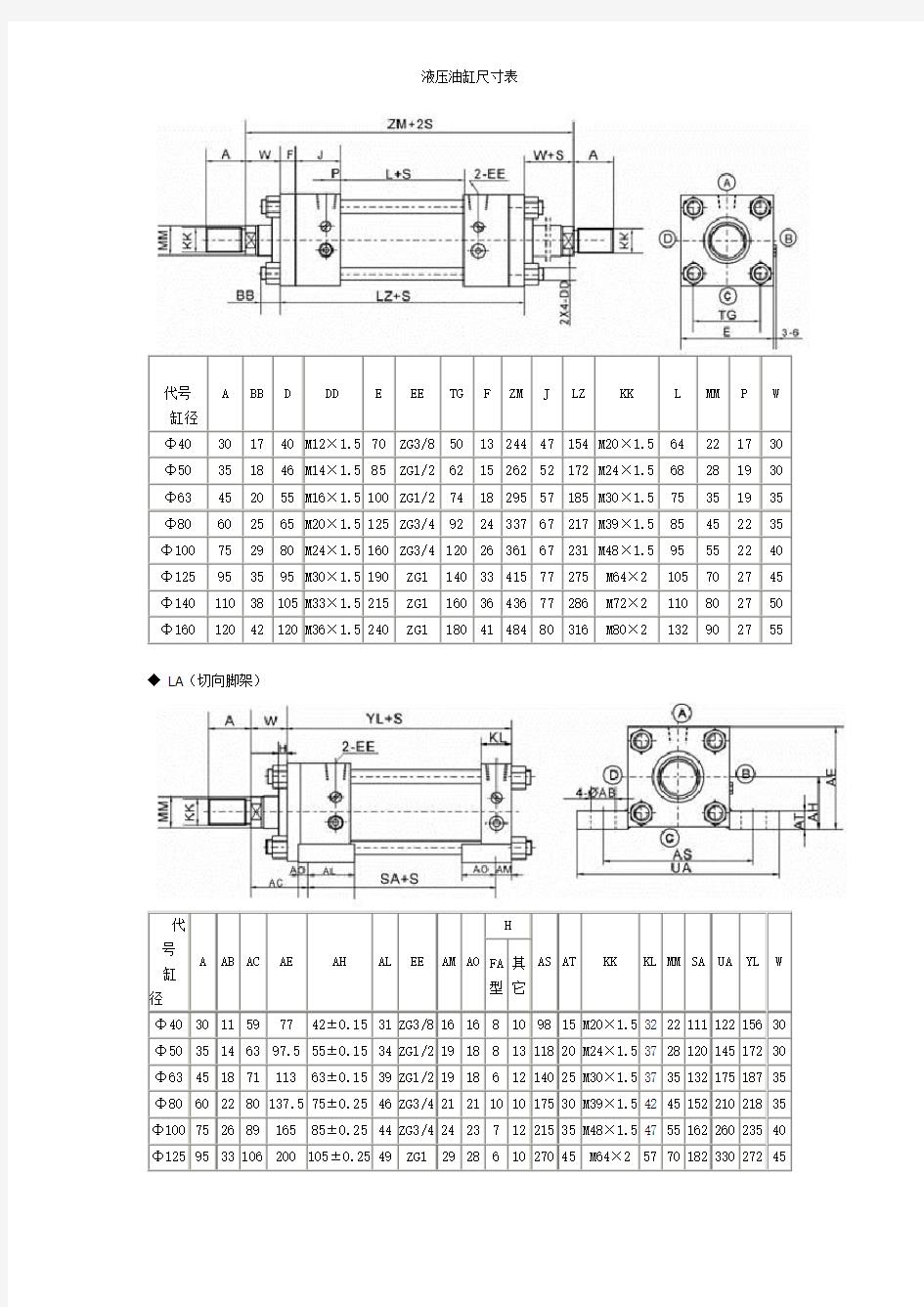

代号

缸径 A

BB D

DD

E

EE

TG F ZM J LZ

KK

L

MM

P

W

Φ40 30 17 40 M12×1.5 70 ZG3/8 50 13 244 47 154 M20×1.5 64 22 17 30 Φ50 35 18 46 M14×1.5 85 ZG1/2 62 15 262 52 172 M24×1.5 68 28 19 30 Φ63 45 20 55 M16×1.5 100 ZG1/2 74 18 295 57 185 M30×1.5 75 35 19 35 Φ80 60 25 65 M20×1.5 125 ZG3/4 92 24 337 67 217 M39×1.5 85 45 22 35 Φ100 75 29 80 M24×1.5 160 ZG3/4 120 26 361 67 231 M48×1.5 95 55 22 40 Φ125

95 35 95 M30×1.5 190 ZG1 140 33 415 77 275 M64×2 105 70 27 45 Φ140 110 38 105 M33×1.5 215 ZG1 160 36 436 77 286 M72×2 110 80 27 50 Φ160 120 42 120 M36×1.5 240 ZG1 180 41 484 80 316 M80×2 132 90 27 55

◆ LA (切向脚架)

代号 缸径

A A

B A

C AE

AH

AL EE AM AO H

AS AT

KK

KL MM SA UA YL W

FA 型 其它

Φ40 30 11 59 77 42±0.15 31 ZG3/8 16 16 8 10 98 15 M20×1.5 32 22 111 122 156 30 Φ50 35 14 63 97.5 55±0.15 34 ZG1/2 19 18 8 13 118 20 M24×1.5 37 28 120 145 172 30 Φ63 45 18 71 113 63±0.15 39 ZG1/2 19 18 6 12 140 25 M30×1.5 37 35 132 175 187 35 Φ80 60 22 80 137.5 75±0.25 46 ZG3/4 21 21 10 10 175 30 M39×1.5 42 45 152 210 218 35 Φ100 75 26 89 165 85±0.25 44 ZG3/4 24 23 7 12 215 35 M48×1.5 47 55 162 260 235 40 Φ125 95 33 106 200 105±0.25 49 ZG1 29 28 6 10 270 45 M64×2 57 70 182 330 272 45

Φ140 110 33 114 219.5 112±0.25 49 ZG1 29 28 6 11 280 45 M72×257 80 187 335 280 50 Φ160 120 36 127 245 125±0.25 49 ZG1 31 31 5 10 315 50 M80×262 90 212 375 315 55 ◆ FA(杆侧长方法兰)

代号缸径A AB R DD E EE TG J

H

TF FF KK UB MM UF WA YA

FA

型

其

它

Φ40 30 11 50 M12×1.5 70 ZG3/8 50 47 8 10 98 15 M20×1.573 22 122 28 158 Φ50 35 14 60 M14×1.5 85 ZG1/2 62 52 8 13 118 20 M24×1.588 28 145 25 177 Φ63 45 18 73 M16×1.5100 ZG1/2 74 57 6 12 140 24 M30×1.5 106 35 175 29 193 Φ80 60 22 90 M20×1.5125 ZG3/4 92 67 10 10 175 24 M39×1.5 130 45 210 35 218 Φ100 75 26 115 M24×1.5160 ZG3/4 120 67 7 12 215 31 M48×1.5 165 55 260 35 235 Φ125 95 33 145 M30×1.5190 ZG1 140 77 6 10 270 37 M64×2205 70 330 41 271 Φ140 110 33 160 M33×1.5215 ZG1 160 77 6 11 280 41 M72×2218 80 335 45 280

Φ160 120 36 180 M36×1.5240 ZG1 180 8

5 10 315 4

6 M80×2243 90 375 50 309

◆ FB(底部长方法兰)

◆CA(单耳环型)

代号

缸径

A B

B ZC

DD

E

EE TG FW

H LR MR

KK

CD MM N

W

Y

FA 型 其它

Φ40 30 17 276 M12×1.5 70 ZG3/8 50 32 8 10 25 25 M20×1.5 20 22 35 30 156 Φ50 35 18 312 M14×1.5 85 ZG1/2 62 36 8 13 32 30 M24×1.5 25 28 45 30 172 Φ63 45 20 357 M16×1.5 100 ZG1/2 74 40 6

12 40 35 M30×1.5 31.5 35 55 35 187

Φ80 60 25 423 M20×1.5 125 ZG3/4 92 50 10 10 50 40 M39×1.5 40 45 70 35 218 Φ100 75 29 475 M24×1.5 160 ZG3/4 120 63 7 12 63 50 M48×1.5 50 55 80 40 235 Φ125 95 35 575 M30×1.5 190 ZG1 140 80 6 10 79 63 M64×2 63 70 105 45 272 Φ140 110 38 621 M33×1.5 215 ZG1 160 80 6 11 89 71 M72×2 71 80 115 50 280 Φ160 120 42 684 M36×1.5 240 ZG1 180 100 5 10 100 80 M80×2 80 90 125 55 315

◆ TC(中间较轴型)

代号 缸径

A

TC

D

DD

E

EE

TG TD H

TL TR

KK

XG MM VC W

PH (最小值)

ZT

FA 型 其它

Φ40 30 73 0

-0.3 40 M12×1.5 70 ZG3/8 50 32 8 10 25 2.5 M20×1.5 122 22 33 30 107 233

Φ50 35 88 0

-0.35 46 M14×1.5 85 ZG1/2 62 36 8 13 25 2.5 M24×1.5 131 28 33 30 114 255

Φ63 45 106 0

55 M16×1.5 100 ZG1/2 74 40 6 12 31.5 2.5 M30×1.5 148 35 43 35 132 287

-0.35

Φ80 60 128 0

-0.4 65 M20×1.5 125 ZG3/4 92 50 10 10 40 3 M39×1.5 169 45 53 35 153 338

Φ100 75 170 0 -0.4 80 M24×1.5 160 ZG3/4 12

0 63 7 12 50 3 M48×1.5 181 55 63 40 165 374

Φ125 95 205 0

-0.46 95 M30×1.5 190 ZG1 140 80 6 10 63 4 M64×2 208 70 78 45 209 442

Φ140 110 225 0

-0.46 105 M33×1.5 215 ZG1 160 80 6 11 71 4 M72×2 218 80 88 50 222 473

Φ160 120 255 0

-0.52 120 M36×1.5 240 ZG1 180 100 5 10 80 4 M80×2 242 90 98 55 243 521

◆ 防尘罩

缸

径 代号 Φ40 Φ50 Φ63 Φ80 Φ100 Φ125 Φ140 Φ160

WW 50 60 70 80 100 120 125 140 X

45 45 55 55 55

65

65

65

◆ 单耳环

缸

径 代号

Φ40 Φ50 Φ63 Φ80 Φ100

Φ125

Φ140

Φ

A

31.5 -0.

1 -0.4

35. 5 -0.

1

-0.4 40 -0.

1 -0.4 50 -0.

1 -0.4 63

-0.

1 -0.4 80 -0.

1 -0.6

80 -0.

1 -0.6

100 -0

1

-0

6

B 32 35 47 62 77

98 113 1

C 70 85 105 132 157 195 220 2d 20 25 31.5 40 50

63

71

8

F 49 55 65 85 105 135 158 1H 28

35

43

55

65

80

90 1KK M20×1.5 M24×1.5 M30×1.5 M39×1.5 M48×1.5 M64×2 M72×2 M8

E 25 30 35 40 50 65 75

8

G 32 36 40 55 68

80

80 1

M

M8

M8

M8

M8

M10 M10 M10 M1

订货标记:YE-缸径、—Ⅰ(示例:YE40-Ⅰ) L 15 15 15 15 20 20 20 25

◆ 双耳环

订货标记:YE-缸径、—Y (示例:YE40-Y )

缸径 代号

Φ40 Φ50 Φ63 Φ80 Φ100 Φ125

Φ140

Φ160

YA 31.5 +0.

4 +0.1

35. 5 +0.

4 +0.1 40 +0.

4 +0.1 50 +0.

4 +0.1 63

+0.

4 +0.1 80 +0.

6 +0.1

80 +0.

6 +0.1

100 +0.

6 +0.

1

YB 32 35 47 62 77

98 113 123

YC 70 85 105 130 155 195 220 245 YD 20 25 31.5 40 50 63 71 80 YE 20 25 30 40 50

60

70

80

YF 40 50 60 80 100 120 140 160 YG 80 90 101 126 153 192 200 240 YH 32 45 50 60 70

85

95 110 YJ 16

18

20

25

31.5 40

40

50

KK M20×1.5 M24×1.5 M30×1.5 M39×1.5 M48×1.5

M64×2 M72×2

M80×

2

开口销 Φ3 Φ3 Φ4 Φ5 Φ5 Φ6 Φ8 Φ8 L 15 15 15 15 20

20

20

25

M

M8

M8

M8

M8

M10 M10 M10 M12

【HS 01?70、140L 系列拉杆液压缸】 ◆ 用途与特征

01?70、140L 系列轻型拉杆液压缸是一种双作用单杆活塞式液压缸,其比同结构同压力等级液压缸更具有结构紧凑、重量轻、安装形式多样且容易变换、易装易拆,配件及维修方便,且具有轻量化、适用化、高可靠性特点。其广泛用于纺织、塑料、冶金、化工、矿工、行走机械等行业。

◆ 技术指标

额定压力MPa

7

14 最低起动压

力 0.3Mpa 以下 无杆侧

有杆侧

无杆侧

有杆侧 使用温度 -5℃~ +80℃ B C

B

C

允许最大速

度

400mm/s

最大允许压力

MPa

9 13.5

11 18 18

14 效率 >90%

耐压力MPa

10.5 14.2 11.5 21 工作介质

矿物油、水乙二醇、*磷酸

脂、高水基等

◆ SD(基本型)

◆ SD(双出杆基本型)

·其它安装型式的尺寸可按基本型组合计算。·缸径>φ160,请与我公司技术部联系 代号 缸径

B 型杆

C 型杆 E

EE FP LZ

PJ

TG

Y

W ZK ZM

A

KK

MM A

KK

MM

Φ32 25 M16×1.5 18 — —— —— □58 ZG3/8 36 166 92 □38 68 30 196 226

Φ40 30 M20×1.5 22 25 M16×1.5 20 □65 ZG3/8 37 166 91 □45 68 30 196 226 Φ50 35 M24×1.5 28 30 M20×1.5 25 □76 ZG1/2 42 182 98 □52 72 30 212 242 Φ63 45 M30×1.5 35 35 M24×1.5 32 □90 ZG1/2 40 194 107 □63 81 35 229 264 Φ80 60 M39×1.5 45 45 M30×1.5 40 □110 ZG3/4 53 222 113 □80 91 35 257 292 Φ100 75 M48×1.5 55 60 M39×1.5 50 □135 ZG3/4 49 232 123 □102 98 40 272 312

Φ125 95

M64×2 70 75 M48×1.5 55 □165 ZG1 65 264 132 □122 112 45 309 354 Φ140 110 M72×2 80 80 M56×2 63 □185 ZG1 67 276 140 □138 119 50 326 376 Φ150 115 M76×2 85 85 M60×2 70 □196 ZG1 68 288 149 □148 121 50 338 388 Φ160 120 M80×2 90 — —

— □210 ZG1 74 304 156 □160 129 55 359 414

◆ LA(切向脚架)

代号 缸径

B 型杆

C 型 杆 E

EE FP EH

LH

S B S T SS S X S W S Y TS US W ZJ XS

A

KK MM A

KK

M M

Φ32 25 M16×1.5 18 — — — □58 ZG3/8 36 63 35±0.15

11 12

98 31 31 13 88 109

30 171 57

Φ40 30 M20×1.5 22

25

M16×1.5

20

□65 ZG3/8 37 70

37.5±0.15

11 1

4

98 31 31 13

95 118 30 171 57

Φ50 35 M24×1.5 28

30

M20×1.5

25

□76 ZG1/2 42 82.5 45±0.15

14 17 106 34 34 14 115 145 30 185 60

Φ63 45 M30×1.5 35

35

M24×1.5

32

□90 ZG1/2 40 95 50±0.15 18 19 106 32 32 18 132 165 35 198 71

Φ80 60 M39×1.5 45

45

M30×1.5

40 □110

ZG3/4 53 115 60±0.15

18 25 124 42 42 18 155 190 35 219 74

Φ100

75 M48×1.5

55

60

M39×1.5

50 □135

ZG3/4 49 138.5

71±0.15 22 27 122 38 38 22 190

230 40 232

85

Φ125

95

M64×2 70

75 M48×1.5

55 □165

ZG1 65

167.5 85±0.15

26 32 136 41 41 25 224 272

45 265

99

Φ140

110

M72×2 80

8

0 M56×2 63 □18

5 ZG1 67 187.5

95±0.15 26 35 144 41 41 25 250 300

50 280 106 Φ150

115

M76×2 85 85 M60×2

70 □196 ZG1 68 204 106±0.15 30 37 146 38 38 28 270 320

50 290 111 Φ160

120

80×2 90 —

— —

□21

ZG1 74 217 112±0.15 33 42 150 40 40 31 285

345

55 308 122

Φ180

140

M95×2 100 — —

— □235 ZG11/4 75 242.5 125±0.15 33 47 172 50 36 35 315 375

55 330 123 Φ200

150

M100×2 110 — —

— □262 ZG11/2 84 271 140±0.15

36 52 186 56 40 39 355 425 55 356 131 Φ220

180

M120×2 125 — —

— □292 ZG11/2 89 296 150±0.15 42 52 186 56 40 39 395 475

60 365 140 Φ250 195

M130×2 140

— —

—

□325

ZG2

106

332.5

170±0.15

45 57 206 68 48 47 425

515

65 411 158

DIV>

◆ LB(轴向脚架)

代号缸径

B 型杆

C 型杆 E

EE FP AE

AH

AB AU AT AO TR HL W UA XA

A

KK

MM

A

KK MM

Φ32 25 M16×1.5 18 — —

— □58 ZG3/8 36 68 40±0.15 11 33 8 13 40 139 30 62 203

Φ40 30 M20×1.5 22 25 M16×1.5 20 □65 ZG3/8 37 75.5 43±0.15 11 33 8 13 46 139 30 69 203 Φ50 35 M24×1.5 28 30 M20×1.5 25 □76 ZG1/2 42 87.5 50±0.15 14 36 8 15 58 153 30 85 220 Φ63 45 M30×1.5 35 35 M24×1.5 32 □90 ZG1/2 40 105 60±0.15 18 43 10 18 65 161 35 98 240 Φ80 60 M39×1.5 45 45 M30×1.5 40 □110 ZG3/4 53 127 72±0.25 18 51 12 20 87 182 35 118 269 Φ100 75 M48×1.5 55 60 M39×1.5 50 □135 ZG3/4 49 152.5 85±0.25 22 56 12 23 109 190 40 150 287 Φ125 95 M64×2 70 75 M48×1.5 55 □165 ZG1 65 187.5 105±0.25 26 67 15 29 130 218 45 175 331 Φ140 110 M72×2 80 80 M56×2 63 □185 ZG1 67 207.5 115±0.25 26 71 18 30 145 228 50 195 350 Φ150 115 M76×2 85 85 M60×2 70 □196 ZG1 68 221 123±0.25 30 76 18 30 155 238 50 210 365 Φ160 120 80×2 90 — — — □210 ZG1 74 237 132±0.25 33 76 18 35 170 251 55 225 383 Φ180 140 M95×2 100 —

—

— □235 ZG11/4 75 265.5 148±0.25 33 86 20 40 185 273 55 243 415

Φ200 150 M100×2 110 — — — □262

ZG11/2 84 296 165±0.25 36 99 25 40 206 299 55 272 454 Φ220 180 M120×2 125 — — — □292 ZG11/2 89 331 185±0.25 42 116 30 45 230 303 60 310 480 Φ250 195 M130×2 140 — —

— □325 ZG2 106 370.5 208±0.25 45 131 35 50 250 344 65 335 541

◆ FA (杆侧长方法兰) ◆ FB (底侧长方法兰)

代号 缸径

B 型杆

C 型杆

E

EE FP ZJ TF FB UF Y

P

R WF W

FE

F ZF

A

KK

MM

A

KK

MM

Φ32 25 M16×1.5

18

—

—

— □58 ZG3/8 36 171 88 11 109 27 40 41

3

62

11

18

2

Φ40 30 M20×1

.5

22

25

M16×1.5

20 □65 ZG3/8 37 171 95 11 118 27 46 41 30 69<, ;, ;, ;, ;,

;, ;, TD width=27> 11

18

2

Φ50 35 M24×1.5 283

M20×1

.5

25 □76 ZG1/2

42 185 11

5 14 145 29 58 43 30 8

5

13

19

8

Φ63 45 M30×1

.5 35

35

M24×1.5 32 □90 ZG1/2 40 198 132 18 165 31 65 50

3

5 98

15

21

3 Φ80 60 M39×1

.5 45

45 M30×1.5 40

□110

ZG3/4 53 219 155 18 190 38 87 53 3

5 118

18

237 Φ10

0 75 M48×1.5

55 60 M39×1.5 50

□135 ZG3/4 49 232 190 22 230 38 109 60 4

150

20

252 Φ125

95 M64×2 70

75 M48×1.5

55

□16

5 ZG1 65 265 224 2

6 272 43 130 69 4

5 175

24

289 Φ140 110 M72×2 80 80 M56×2 63

□18

5 ZG1 67 280 250 2

6 300 43 145 76 5

0 195

26

306 Φ150 115 M76×2 85 85 M60×2 70

□19

6 ZG1 68 290 270 30 320 43 155 78 5

0 210

28

318 Φ160 120

M80×2 90 — — —

□21

0 ZG1 74 308 285 33 345 43 170 86 5

5

225 31

339 Φ1814M95×2 100 — —

— □23ZG1175 333133 3741888 5

243

33 36

0 0 5 /4 0 5 5 2 5 5

3 Φ200 150

M100×2

110 —

—

—

□262 ZG11/2 84 356 355 36 425 48 206 92 55 272

37

393 Φ220 180

M120×2

125 — — —

□292 ZG11/2 89 365 395 42 475 48 230 101 6

310

41

406 Φ250 195

M130×2

140 — — — □325

ZG2 106 411 42

5 45

515 60 250 111 6

5

335

46

457

◆ FY(杆侧长方法兰) ◆ FZ(底侧长方法兰)

代号 缸径

B 型杆

C 型杆

E

EE

HY HL TF FB UF FY YP R WY W FE ZY FP

A

KK

MM A

KK

MM

Φ32 25 M16×1.5 18 —

—

— □58 ZG3/8 173 141 88 11 109 13 27 40 43 30 62 184 36

Φ40 30 M20×1.5 22 25 M16×1.5 20 □65 ZG3/8 173 141 95 11 118 13 27 46 43 30 69 184 37 Φ50 35 M24×1.5 28 30 M20×1.5 25 □76 ZG1/2 190 155 115 14 145 18 29 58 48 30 85 203 42 Φ63 45 M30×1.5 35 35 M24×1.5 32 □90 ZG1/2 203 163 132 18 165 20 31 65 55 35 98 218 40 Φ80 60 M39×1.5 45 45 M30×1.5 40 □110 ZG3/4 225 184 155 18 190 24 38 87 59 35 118 243 53 Φ100 75 M48×1.5 55 60 M39×1.5 50 □135 ZG3/4 240 192 190 22 230 28 38 109 68 40 150 260 49 Φ125 95 M64×2 70 75 M48×1.5 55 □165 ZG1 274 220 224 26 272 33 43 130 78 45 175 298 65 Φ140 110 M72×2 80 80 M56×2 63 □185 ZG1 291 230 250 26 300 37 43 145 87 50 195 317 67 Φ150 115 M76×2 85 85 M60×2 70 □196 ZG1 301 240 270 30 320 39 43 155 89 50 210 329 68 Φ160 120 M80×2 90 — — — □210 ZG1 318 253 285 33 345 41 43 170 96 55 225 349 74 Φ180 140 M95×2 100 — — — □235 ZG11/4 343 275 315 33 375 46 42 185 101 55 243 376 75 Φ200 150 M100×2 110 — — — □262 ZG11/2 370 301 355 36 425 51 48 206 106 55 272 407 84 Φ220 180 M120×2 125 — — — □292 ZG11/2 382 305 395 42 475 58 48 230 118 60 310 432 89 Φ250 195 M130×2 140 —

—

— □325 ZG2 430 346 425 45 515 65 60 250 130 65 335 476 106

◆ FC (杆侧方法兰) ◆ FD (底侧长方法兰)

代号 缸径

B 型杆

C 型杆 E

EE

FP ZJ TF FB UF YP R WF W F ZH

A

KK

MM A

KK MM

Φ32 25 M16×1.5 18 — —

— □58 ZG3/8 36 171 88 11 109 27 40 41 30 11 182

Φ40 30 M20×1.5 22 25 M16×1.5 20 □65 ZG3/8 37 171 95 11 118 27 46 41 30 11 182 Φ50 35 M24×1.5 28 30 M20×1.5 25 □76 ZG1/2 42 185 115 14 145 29 58 43 30 13 198 Φ63 45 M30×1.5 35 35 M24×1.5 32 □90 ZG1/2 40 198 132 18 165 31 65 50 35 15 213 Φ80 60 M39×1.5 45 45 M30×1.5 40 □110 ZG3/4 53 219 155 18 190 38 87 53 35 18 237 Φ100 75 M48×1.5 55 60 M39×1.5 50 □135 ZG3/4 49 232 190 22 230 38 109 60 40 20 252 Φ125 95 M64×2 70 75 M48×1.5 55 □165 ZG1 65 265 224 26 272 43 130 69 45 24 289 Φ140 110 M72×2 80 80 M 56×2 63 □185 ZG1 67 280 250 26 300 43 145 76 50 26 306 Φ150 115 M76×2 85 85 M60×2 70 □196 ZG1 68 290 270 30 320 43 155 78 50 28 318 Φ160 120 M80×2 90 — — — □210 ZG1 74 308 285 33 345 43 170 86 55 31 339 Φ180 140 M95×2 100 — — — □235 ZG11/4 75 330 315 33 375 42 185 88 55 33 363 Φ200 150 M100×2 110 — — — □262 ZG11/2 84 356 355 36 425 48 206 92 55 37 393 Φ220 180 M120×2 125 — — — □292 ZG11/2 89 365 395 42 475 48 230 101 60 41 406 Φ250 195 M130×2 140 — —

— □325 ZG2 106 411 425 45 515 60 250 111 65 46 457

◆ TA (杆侧铰轴) ◆ TC (中间铰轴)

代号 缸径

B 型杆

C 型杆

TDe 9

E

EE

PHmi n

BD TL UM UT TM

TC

XV ZJ XG

A

KK MM

,

A KK

M M

Φ32 25 M16×1.

5

18 ———20 □58ZG3/8 105 28 20 98 98 58 0

-0.3

58 0

-0.3

11

3

17

1

62

Φ40 30 M20×1.

5

22

2

5

M16×1.

5

2

20 □65ZG3/8 105 28 20

10

9

10

9

69 0

-0.3

69 0

-0.3

11

3

17

1

62

Φ50 35 M24×1.

5

28

3

M20×1.

5

2

5

25 □76ZG1/2

113.

5

33 25

13

5

13

5

85

-0.3

5

85, ,

,

0<,

/SUB

>

-0.3

5

12

1

18

5

66

Φ63 45 M30×1.

5

35

3

5

M24×1.

5

3

2

31.

5

□90ZG1/2

127.

5

43

31.

5

16

1

16

1

98

-0.3

5

98

-0.3

5

13

2

19

8

74

Φ80 60 M39×1.

5

45

4

5

M30×1.

5

4

31.

5

□11

ZG3/4

140.

5

43

31.

5

18

1

18

1

11

8

-0.3

5

118

-0.3

5

14

6

21

9

82

Φ10 0 75

M48×1.

5

55

6

M39×1.

5

5

40

□13

5

ZG3/4

152.

5

53 40

22

5

22

5

14

5

-0.4

145 0

-0.4

15

6

23

7

89

Φ12 5 95 M64×270

7

5

M48×1.

5

5

5

50

□16

5

ZG1 174 58 50

27

5

27

5

17

5

-0.4

175 0

-0.4

17

7

26

5

10

3

Φ14 0 11

M72×280

8

M56×2

6

3

63

□18

5

ZG1 191 78 63

32

1

32

1

19

5

-0.4

6

195 0

-0.4

18

8

28

11

2

Φ15 0 11

5

M76×285

8

5

M60×2

7

63

□19

6

ZG1 193 78 63

33

2

33

2

20

6

-0.4

6

206 0

-0.5

19

4

29

11

2

Φ16 0 12

M80×290 ———71

□21

ZG1 211 88 71

36

36

21

8

-0.4

6

218 0

-0.5

20

7

30

8

12

6

Φ18 0 14

M95×2

10

———80

□23

5

ZG11/

4

225 98 80

40

3

_

24

3

-0.4

6

21

6

33

_

Φ20 0 15

M100×2

11

———90

□26

2

ZG11/

2

244

10

8

90

45

2

_

27

2

-0.5

2

23

2

35

6

_

Φ22 0 18

M120×2

12

5

——— 100

□29

2

ZG11/

2

257.

5

11

7

100

50

_

30

-0.5

2

24

1

36

5

_

Φ25 0 19

5

M130×2

14

——— 100

□32

5

ZG2

287.

5

11

7

100

53

5

_

35

5

-0.5

2

27

1

41

1

_

◆防尘罩

◆单耳环

◆带销双耳环

◆杆端螺母

HSG※ 01—E 系列工程液压缸

◆用途与特征

HSG※01—E级系列双作用单杆活塞式液压缸,是液压系统中作往复直线运动的执行机构。具有结构简单、工作可靠、装拆方便、易于维修,且连接方式多样、缓冲部位任选等特点。适用于工程机械,矿山机械,起重运输机械,冶金机械及其它行业。

◆型号说明

缸头、缸筒连接方式表表1

代号连接方式

1 缸头耳环带衬套

2缸头耳环带关节轴承

3铰轴

4端部法兰

5中部法兰活塞杆端连接方式表表2

代号连接方式备注

1 杆端外螺纹

2杆端内螺纹用于缸径D≥φ63 3

杆端外螺纹杆头耳环带衬

套

4

杆端内螺纹杆头耳环带衬

套

用于缸径D≥φ63 5

杆端外螺纹杆头耳环带关

节轴承

6

杆端内螺纹杆头耳环带关

节轴承

用于缸径D≥φ63

7整体式活塞杆耳环带衬套

仅用于φ40、φ50

两种缸径8

整体活塞杆耳环带关节轴

承

缓冲部位表表3

代号部位备注

0两端无缓冲缸径φ40、φ50、φ63两端无缓冲

1 两端带缓冲

缸径φ80—φ250

速比φ=2时只有缸底端带缓冲

2缸底端带缓冲

3杆头端带缓冲

◆选型说明

1、用户根据需要,对照“型号说明”按连接方式及缓冲部位,查表1至3,然后写出连接方式及缓冲部位代号,确定需要的结构型式。按结构型式、缸径、速比等,确定外形安装连接尺寸。

2、订货时注出完整的型号及选用行程、安装距。

产品代号-主参数-连接方式及缓冲部位代号~行程×安装距

注:用户所需安装距若与P13-P20尺寸表安装距尺寸范围选用。

示例:某及户需要的液压缸,缸盖结构型式为卡键式,缸筒为中部法兰连接,不带缓冲,活塞杆为杆端内螺纹,缸径为Φ80mm,杆径Φ40mm,行程S=1000mm,安装距L13=500mm,其订货型号为:HSGK01-80/40E-5210~1000×500。

3、本液压缸的工作介质为在正常温度下(—20~80℃)的矿物油型液压油。

◆技术参数

型号

缸径

D(mm)

速比φ除铰轴和

中部法兰

连接时允

许的最小

行程

(mm)

铰轴和中

部法兰连

接时允许

的最小行

程(mm)

1.33 1.462

杆径

d(mm)

最大行程

S(mm)

杆径

d(mm)

最大行程

S(mm)

杆径

d(mm)

最大行程

S(mm)

HSGL01-40/dE40203202240025480—30 HSGL01-50/dE50254002850032600—35 HSGL01-63/dE63325003563045750—35 HSGL01-80/dE80406404580055950—55 HSGL01-80/dE804064045800——3055 HSGL01-90/dE9045720509006310804060 HSGL01-100/dE100508005510007012004080 HSGL01-110/dE110558806311008013204070 HSGL01-125/dE1256310007012509015003555 HSGL01-140/dE14070112080140010016804580 HSGL01-150/dE15075120085150010518005080 HSGL01-160/dE16080128090160011019004070 HSGL01-180/dE180901450100180012521504590 HSGL01-200/dE20010016001102000140240045100 HSGL01-220/dE22011017601252200160264050100

HSGL01-250/dE25012520001402500180300055105注:

1、速比φ系指活塞有效面积与活塞杆腔有效面积之比。

2、速比1.46中杆径尺寸为优选系列。

3、最大行程原则上:φ=1.33,S=8D;φ=1.46,S=10D;φ=2,S=12D。

4、用户所需S大于表中规定最大行程时,应通过双方协商解决。

◆活塞杆端为外螺纹连接

※注:选用中部或端部法兰连接时,注意油口2-d2应在法兰安装孔n-D3任意两孔的中心位置。

◆活塞杆端为内螺纹/杆头耳环连接的安装连接尺寸表

注:

1.带▲者仅为速度比φ=2时的连接尺寸。

2.带△者速比为1.7。

3.尺寸L12、L13可由用户提出,但应在表中尺寸范围之内。

4.铰轴和中法兰连接的行程不得小于表中S min值。

5.若缸头耳环带衬套则内孔为d3E10;若缸头耳环带关节轴承则内孔为d3h16。

◆活塞杆端为外螺纹/杆头耳环连接

◆活塞杆端为外螺纹/杆头耳环连接的安装连接尺寸表

注:

1.带▲者仅为速度比φ=2时的连接尺寸。

2.带△者速比为1.7。

3.铰轴和中法兰连接的行程不得小于表中S min值。

4.尺寸L14、L15可由用户提出,但应在表中尺寸范围之内。

5.若缸头耳环带衬套则内孔为d3E10;若缸头耳环带关节轴承则内孔为d3h6。

◆活塞杆端为内螺纹连接

如何确定液压油缸规格型号液压油缸选型参考)

目录 程序 1:初选缸径/杆径 ★条件一 已知设备或装置液压系统控制回路供给液压缸的油压 P、流量 Q 及其工况需要液压缸对负载输力的作用方式(推、拉、既推又拉)和相应力(推力 F1、拉力 F2、推力 F1 和拉力 F2)的大小(应考负载可能存在的额外阻力)。针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下:(输出力的作用方式为推力 F1 的工况: 初定缸径 D:由条件给定的系统油压 P(注意系统的流道压力损失),满足推力 F1 的要求对缸径 进行理论计算,参选标准缸径系列圆整后初定缸径 D; 初定杆径 d:由条件给定的输出力的作用方式为推力 F1 的工况,选择原则要求杆径在速比 1.46(速比:液压缸活塞腔有效作用面积与活塞杆腔有效作用面积之比)之间,具体需结合液压缸回油背压活塞杆的受压稳定性等因素,参照相应的液压缸系列速比标准进行杆径 d 的选择

(2)输出力的作用方式为拉力 F2 的工况: 假定缸径 D,由条件给定的系统油压 P(注意系统的沿程压力损失),满足拉力 F2 的要求对杆径 d 进行理论计算,参选标准杆径系列后初定杆径 d,再对初定杆径 d 进行相关强度校验后确定。(3)输出力的作用方式为推力 F1 和拉力 F2 的工况: 参照以上(1)、(2)两种方式对缸径 D 和杆径 d 进行比较计算,并参照液压缸缸径、杆径标准系列进行选择。 ★条件二 已知设备或装置需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力 F1、拉力 F2、推力 F1 和拉力 F2)大小(应考虑负载可能存在的额外阻力)。但其设备或装置液压系统控制回路供给液压缸的油压 P、流量 Q 等参数未知,针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下: (1)根据本设备或装置的行业规范或特点,确定液压系统的额定压力 P;专用设备或装置液压系统的额定压力由具体工况定,一般建议在中低压或中高压中进行选择。 (2)根据本设备或装置的作业特点,明确液压缸的工作速度要求。 (3)参照“条件一”缸径/杆径的初选方法进行选择。 注:缸径 D、杆径 d 可根据已知的推(拉)力、压力等级等条件由下表进行初步查取。 不同压力等级下各种缸径/杆径对应理论推(拉)力表

油缸加工方法

液压油缸的加工方法 发布时间:2014-8-29 液压油缸的加工方法 它是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压工具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。 采用滚压方法是:拉削缸体——精镗缸体——滚压缸体,工序是3部分,但时间上对比:磨削缸体1米大概在1-2天的时间,滚压缸体1米大概在10-30分钟的时间。 油缸经过滚压后,它的表面没有锋利的微小刃口,而且与密封材料结合良好,密封效果佳,这点在液压行业特别重要。长时间的运动摩擦也不会损伤密封圈或密封件。 使用磨床或绗磨机、滚压刀滚压后,孔的表面硬度提高约30%,缸筒内表面疲劳强度提高25%。油缸使用寿命若只考虑缸筒影响,提高2~3倍,镗削滚压工艺较磨削工艺效率提高3倍左右。以上数据说明,滚压工艺是高效的,能大大提高缸筒的表面质量。 由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。滚压是一种无切削的塑性加工方法。1.提高表面粗糙度,粗糙度基本能达到Ra≤0.08微米左右。 2.修正圆度,椭圆度可≤0.01mm。 3.提高表面硬度,使受力变形消除,硬度提高HV≥4° 4.加工后有残余应力层,提高疲劳强度提高30%。 5.提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用反而降低。 液压油缸的组成结构 发布时间:2014-6-6 液压油缸一般由缸筒、活塞杆、缸盖、活塞、密封件等几部分组成。 不锈钢油缸液压油缸最基本5个部件:缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置、排气装置。 其中缸筒(TUBE)由四部分组成:缸体、法兰、缸底、衬套。活塞杆(ROD)由三部分组成:1. 杆体2. 耳环3. 衬套以上各部分组成;缸体内部由活塞分成两个部分,分别大腔和小腔;大腔指活塞杆完全伸出后,缸体内腔;小腔指起重机轻型起重机空气过滤器旋转门活塞杆完全伸入后,缸体与杆体内腔;由于液压油的黏性比较高,压缩比很小,当缸底油口进油后,活塞将被推动使缸盖油口出油,活塞带动活塞杆做伸出或缩回运动,反之亦然。

液压油缸设计

液压油缸主要几何尺寸的计算: 上图中各个主要符号的意义: 错误!未找到引用源。— 液压缸工作腔的压力(Pa ) 错误!未找到引用源。— 液压缸回油腔的压力(Pa ) 错误!未找到引用源。—液压缸无杆腔工作面积 错误!未找到引用源。—液压缸有杆腔工作面积 D —液压缸内径 d —活塞杆直径 F — 液压缸推力 (N ) v —液压缸活塞运动速度 液压缸内径D 的计算 根据载荷力的大小和选定的系工作统压力来计算液压缸内径D 。液压缸内径D 和活塞杆直径d 可根据最大总负载和选取的工作压力来定,对单杆缸而言,无杆腔进油并不考虑机械效率时: ()212 1212 4F d p D p p p p π=---有杆腔进油并不考虑机械效率时: ()221 1212 4F d p D p p p p π=+--

一般情况下,选取回油背压 ,这时,上面两式便可简化,即无杆腔进油时 D = 有杆腔进油时: D = 设计调高油缸为无杆腔进油。 所以,216.91D mm = ==,按照GB/T2348-2001对液压缸内径进行圆整,取错误!未找到引用源。,即缸内径可以取为mm 250。 2.2活塞杆直径d 的计算 在液压油缸的活塞往复运动速度有一定要求的情况下,活塞杆的直径d 通常根 据液压缸速度比2 1v v v =λ的要求已经缸内径D 来确定。其中,活塞杆直径与缸内 径和速度比之间的关系为: d = 式中 D —液压缸内径 d —活塞杆直径 v λ—往复速度比 液压缸的往复运动速度比v λ,一般有2、1.46、1.33、1.25和1.15等几 种下表给出了不同往复速度比v λ时活塞杆直径d 和液压缸内径D 的关系。 v λ 1.15 1.25 1.33 1.46 2 d 0.36D 0.45D 0.5D 0.56D 0.71D 液压缸往复速度比v λ推荐值如下表所示:

油缸缸筒加工工艺

攀钢机械制造公司油缸加工项目组 油缸缸筒加工工艺 编写:牟斌 时间:2003年5月

油缸缸筒加工工艺 一、缸筒 1、下料:下料尺寸按工艺图确定。 2、在普通车床上(卧式)上将无缝钢管以外圆找正,一端适当位置处加工中心架口,当缸筒长度尺寸大于1500mm时加工两中心架口,架口位宽应超过80mm,深度车圆为止。 3、上中心架,以中心架位为基准准找正,平中心架侧端面,车出与深孔镗卡盘锥盘和授油器锥盘锥度相符的外锥面,粗造度3.2um。锥度15°。如下图所示: 图中:ΦD为缸筒外径;ΦD1为深孔镗锥盘小端尺寸; ΦD3为缸筒内径;L为缸筒长度 (注:此图为不焊接法兰、耳轴缸筒加工图,如需焊接应 按工艺图加工)

最后平工件卡盘侧端面。如下图所示: 要求:两锥面、中心架位必须保证同轴度。 4、粗镗:更换深孔镗粗镗导向套,将工件装上深孔镗,用对刀规调整粗镗刀尖尺寸,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上,否则将其加分别加工至同一圆周:镗刀尺寸调整为ΦD ;导向块ΦD 03.001 .0--;支承键调整至比粗镗导向套内径大0.02~0.03mm 。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面2mm 左右(注:ΦD 为导向套公称尺寸)。粗镗走刀量S =0.4~0.5m/r ,转速V =40m/min ,切削液量调整至最大。 5、半精镗:更换深孔镗半精镗导向套,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上,否则将其分别加工至同一圆周:导向块、支承键尺寸,镗刀尺寸调整为ΦD ;导向块ΦD 03.001 .0--;支承键调整至比半精镗导向套内径大0.02~0.03mm 。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面2mm 左右(注:ΦD 为导向套公称尺寸)。半精镗走刀量S =0.4~0.5m/r ,转速V =40m/min ,切削液量调整至最大。半精镗内孔留余量0.4~0.5mm ,并保证内孔直线度及同轴度度≤0.03mm ,粗造度为6.3um ,为浮动镗提供条件。 6、浮动镗:冲洗干净内孔污渍,更换精镗导向镗,用千分尺调整刀

液压缸选型参考

【液压缸选定程序】 程序1:初选缸径/杆径(以单活塞杆双作用液压缸为例) ※ 条件一 已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)的大小(应考虑负载可能存在的额外阻力)。针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下: (1)输出力的作用方式为推力F1的工况: 初定缸径D:由条件给定的系统油压P(注意系统的流道压力损失),满足推力F1的要求对缸径D进行理论计算,参选标准缸径系列圆整后初定缸径D; 初定杆径d:由条件给定的输出力的作用方式为推力F1的工况,选择原则要求杆径在速比~2(速比:液压缸活塞腔有效作用面积与活塞杆腔有效作用面积之比)之间,具体需结合液压缸回油背压、活塞杆的受压稳定性等因素,参照相应的液压缸系列速比标准进行杆径d的选择。 (2)输出力的作用方式为拉力F2的工况: 假定缸径D,由条件给定的系统油压P(注意系统的沿程压力损失),满足拉力F2的要求对杆径d进行理论计算,参选标准杆径系列后初定杆径d,再对初定杆径d进行相关强度校验后确定。 (3)输出力的作用方式为推力F1和拉力F2的工况: 参照以上(1)、(2)两种方式对缸径D和杆径d进行比较计算,并参照液压缸缸径、杆径标准系列进行选择。 ※ 条件二 已知设备或装置需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)大小(应考虑负载可能存在的额外阻力)。但其设备或装置液压系统控制回路供给液压缸的油压P、流量Q等参数未知,针对负载输出力的三种不同作用方式,其缸径/杆径的初选方法如下:(1)根据本设备或装置的行业规范或特点,确定液压系统的额定压力P;专用设备或装置液压系统的额定压力由具体工况定,一般建议在中低压或中高压中进行选择。 (2)根据本设备或装置的作业特点,明确液压缸的工作速度要求。 (3)参照“条件一”缸径/杆径的初选方法进行选择。 注:缸径D、杆径d可根据已知的推(拉)力、压力等级等条件由下表进行初步查取。 不同压力等级下各种缸径/杆径对应理论推(拉)力表

油缸缸筒加工工艺标准

* 攀钢机械制造公司油缸加工项目组 油缸缸筒加工工艺 编写: 时间:2003年5月

油缸缸筒加工工艺 一、缸筒 1、下料:下料尺寸按工艺图确定。 2、在普通车床上(卧式)上将无缝钢管以外圆找正,一端适当位置处加工中心架口,当缸筒长度尺寸大于1500mm时加工两中心架口,架口位宽应超过80mm,深度车圆为止。 3、上中心架,以中心架位为基准准找正,平中心架侧端面,车出与 深孔镗卡盘锥盘和授油器锥盘锥度相符的外锥面,粗造度 3.2u m。锥度15°。如下图所示: 图中:①D为缸筒外径;①D1为深孔镗锥盘小端尺寸; ①D3为缸筒内径;L为缸筒长度 (注:此图为不焊接法兰、耳轴缸筒加工图,如需焊接应

按工艺图加工) 最后平工件卡盘侧端面。如下图所示: 要求:两锥面、中心架位必须保证同轴度。 4、粗镗:更换深孔镗粗镗导向套,将工件装上深孔镗,用对刀规调整粗镗刀尖尺寸,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上,否则将其加分别加工至同 0.01 一圆周:镗刀尺寸调整为①D ;导向块①D 003 ;支承键调整至比粗 镗导向套内径大0.02~0.03mm。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面2mm左右(注:①D为导向套公称尺寸)。粗镗走刀量S= 0.4~0.5m/r,转速V = 40m/min,切削液量调整至最大。 5、半精镗:更换深孔镗半精镗导向套,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上,否则将其分别加工至同一圆周:导向块、支承键尺寸,镗刀尺寸调整为 0.01 ①D ;导向块①D 0.03;支承键调整至比半精镗导向套内径大 0.02~0.03mm。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面2mm左右(注:①D为导向套公称尺寸)。半精镗走刀量S= 0.4~0.5m/r,转速V = 40m/min,切削液量调整至最大。半精镗内孔留余量0.4~0.5mm,并保证内孔直线度及同轴度度w 0.03mm,粗造度为6.3um,为浮动镗提供条件。 6、浮动镗:冲洗干净内孔污渍,更换精镗导向镗,用千分尺调整刀

JBT10205液压缸技术条件

液压缸技术条件 (GJB/T10205-2000) 前言 本标准修改采用《JB/T10205-2000 液压缸技术条件》 本标准归口单位: 本标准起草单位: 本标准主要起草人: 本标准批准人: 液压缸技术条件 1 范围 本标准规定了单、双作用液压缸技术条件。 本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。 2规范性引用文件 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均 为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 2346—1988 液压气动系统及元件公称压力系列 GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径

GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列 GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸 GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差 GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差 GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差 GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差 GB/T 7935—1987 液压元件通用技术条件 GB/T 15622—1995 液压缸试验方法 GB/T 17446—1998 流体传动系统及元件术语 JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标 3 定义 GB/T 17446 中所列定义及下列定义适用于本标准。 公称压力 液压缸工作压力的名义值。即在规定条件下连续运行,并能保证设计寿命的工作压力。 最低起动压力 使液压缸起动的最低压力。 理论出力 作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。 实际出力 液压缸实际输出的推(或拉)力。 负载效率 液压缸的实际出力和理论出力的百分比。 4 技术要求 一般要求 4. 1. 1 公称压力系列应符合GB/T 2346 的规定。 4. 1. 2 缸内径及活塞杆(柱塞杆)外径系列应符合GB/T 2348 的规定。 4. 1. 3 油口连接螺纹尺寸应符合GB/T 2878 的规定,活塞杆螺纹应符合GB/T 2350 的规定。 4. 1. 4 密封应符合GB/T 2879、GB/T 2880、GB/T 6577、GB/T 6578 的规定。 4. 1. 5 其它方面应符合GB/T 7935—1987 中~ 的规定。 4. 1. 6 有特殊要求的产品,由用户和制造厂商定。 4. 2 使用性能 4. 2. 1 最低起动压力 4. 2. 1. 1 双作用液压缸 双作用液压缸的最低起动压力不得大于表1 的规定。 表1 Mpa 4. 2. 1. 2 单作用液压缸 a) 活塞式单作用液压缸的最低起动压力不得大于表2 的规定。 表2 MP b) 柱塞式单作用液压缸的最低起动压力不得大于表3 的规定。 表3

液压缸选型流程参考样本

液压缸选型程序 程序1: 初选缸径/杆径( 以单活塞杆双作用液压缸为例) ※ 条件一 已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式( 推、拉、既推又拉) 和相应力( 推力F1、拉力F2、推力F1和拉力F2) 的大小( 应考虑负载可能存在的额外阻力) 。针对负载输出力的三种不同作用方式, 其缸径/杆径的初选方法如下: ( 1) 输出力的作用方式为推力F1的工况: 初定缸径D: 由条件给定的系统油压P( 注意系统的流道压力损失) , 满足推力F1的要求对缸径D进行理论计算, 参选标准缸径系列圆整后初定缸径D; 初定杆径d: 由条件给定的输出力的作用方式为推力F1的工况, 选择原则要求杆径在速比1.46~2( 速比: 液压缸活塞腔有效作用面积与活塞杆腔有效作用面积之比) 之间, 具体需结合液压缸回油背压、活塞杆的受压稳定性等因素, 参照相应的液压缸系列速比标准进行杆径d的选择。( 2) 输出力的作用方式为拉力F2的工况:

假定缸径D, 由条件给定的系统油压P( 注意系统的沿程压力损失) , 满足拉力F2的要求对杆径d进行理论计算, 参选标准杆径系列后初定杆径d, 再对初定杆径d进行相关强度校验后确定。 ( 3) 输出力的作用方式为推力F1和拉力F2的工况: 参照以上( 1) 、 ( 2) 两种方式对缸径D和杆径d进行比较计算, 并参照液压缸缸径、杆径标准系列进行选择。 ※ 条件二 已知设备或装置需要液压缸对负载输出力的作用方式( 推、拉、既推 又拉) 和相应力( 推力F1、拉力F2、推力F1和拉力F2) 大小( 应考虑负载可能存在的额外阻力) 。但其设备或装置液压系统控制回路供给 液压缸的油压P、流量Q等参数未知, 针对负载输出力的三种不同作用方式, 其缸径/杆径的初选方法如下: ( 1) 根据本设备或装置的行业规范或特点, 确定液压系统的额定压力P; 专用设备或装置液压系统的额定压力由具体工况定, 一般建议在中低压 或中高压中进行选择。 ( 2) 根据本设备或装置的作业特点, 明确液压缸的工作速度要求。 ( 3) 参照”条件一”缸径/杆径的初选方法进行选择。 注: 缸径D、杆径d可根据已知的推( 拉) 力、压力等级等条件由下表进行初步查取。

油缸装配工艺规范

xxxxx有限公司 工艺规范 编号:xxxxxx 名称:液压油缸装配工艺规范(通用) 受控状态: 有效性: 持有部门: 日期:

一、准备 1、配套:按装配图上的“零件明细表”领取合格的零件成品、密封件标件等。未经检查合格的零配件不得进入装配。 2、清理: 检查并最终清除所有机加工零件、标准件上的飞边、毛刺、锈迹。清除时,零件不能有损伤,同时复查各零件外观是否合格; 3、清洁: A:用压缩空气吹净工作台及待装配零件各部位的异物,并用毛巾擦拭干净。要注意清除缸筒、沟槽、以及油口的铁屑、焊渣等细小异物; B:清洗后要用压缩空气将零件吹干; D:所有待装配的零件清理、清洁后都要放置在装配点的干净工位器具上; E:清理、清洗所有装配工具、工装。 4、零件检验 装配钳工做好自检工作,再向检验员提请检查。装配检验员必须按上述要求进行巡检和完工检查。 二、组装 1、组装活塞杆: A:活塞杆小端为卡键式:将活塞杆小端装上O型圈,然后装配活塞组件,再按图纸要求装轴用卡键、卡键帽、轴用挡圈及其它零件。整体焊接式活塞 杆,须先装导向套组件,再装活塞组件。 B:活塞杆小端为螺纹式:将活塞组件旋入活塞杆上拧紧到位,注意不能损伤O 形圈,然后装锁紧螺母压紧(装配前清除紧定螺钉孔的油脂),装钢球、紧定螺钉(装配前涂紧固胶)。整体焊接式活塞杆,须先装导向套组件,再装活塞组件。C:活塞杆杆端为叉头时,最后装叉头。 2、缸体组装: A:缸体为卡键式:将已组装好的活塞杆装入缸体,再按图纸要求装导向套、孔用卡键、挡环、轴用挡圈及其它零件(注意装配导向套时若O型圈过油口,必须用堵塞堵住油口以免损坏密封件)。 B:缸体为法兰式:将已组装好的活塞杆装入缸体,再按图纸要求装导向套、弹

液压油缸设计计算公式

液压油缸的主要设计技术参数 一、液压油缸的主要技术参数: 1.油缸直径;油缸缸径,内径尺寸。 2. 进出口直径及螺纹参数 3.活塞杆直径; 4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.25 5.油缸行程; 6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。 7.油缸的安装方式; 达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。应该说是合格与不合格吧?好和合格还是有区别的。 二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。 液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面: 1.最低启动压力:是指液压缸在无负载状态下的

最低工作压力,它是反映液压缸零件制造和装配 精度以及密封摩擦力大小的综合指标; 2.最低稳定速度:是指液压缸在满负荷运动时没 有爬行现象的最低运动速度,它没有统一指标, 承担不同工作的液压缸,对最低稳定速度要求也 不相同。 3.内部泄漏:液压缸内部泄漏会降低容积效率, 加剧油液的温升,影响液压缸的定位精度,使液 压缸不能准确地、稳定地停在缸的某一位置,也 因此它是液压缸的主要指标之。 液压油缸常用计算公式 液压油缸常用计算公式 项目公式符号意义 液压油缸面积(cm 2 ) A =πD 2 /4 D :液压缸有效活塞直径(cm) 液压油缸速度(m/min) V = Q / A Q :流量(l / min) 液压油缸需要的流量(l/min) Q=V×A/10=A×S/10t V :速度(m/min) S :液压缸行程(m) t :时间(min) 液压油缸出力(kgf) F = p × A F = (p × A) -(p×A) ( 有背压存在时) p :压力(kgf /cm 2 ) 泵或马达流量(l/min) Q = q × n / 1000 q :泵或马达的几何排量(cc/rev) n :转速(rpm ) 泵或马达转速(rpm) n = Q / q ×1000 Q :流量(l / min) 泵或马达扭矩(N.m) T = q × p / 20π 液压所需功率(kw) P = Q × p / 612 管内流速(m/s) v = Q ×21.22 / d 2 d :管内径(mm) 管内压力降(kgf/cm 2 ) △ P=0.000698×USLQ/d 4 U :油的黏度(cst) S :油的比重

液压油缸检验规范详解

液压缸检验试验规程 编制: 审核: 批准: 秦冶自动化公司 二零一五年十一月

液压缸检验试验规范 1.0范围 适用于本公司液压缸的整个制作过程中的检验试验过程。 2.0检验试验流程(同液压缸的制作流程,图中棱形框为检验试验过程);

3.0液压缸检验试验 3.1总要求 3.1.1所有参与液压缸检验试验人员熟悉相应的生产图中要求的结构、尺寸和各项性能指标的要求; 3.1.2 检验试验人员必须熟练掌握所使用的测量工具、仪表和设备的使用功能、适用范围和使用方法; 3.1.3所使用的测量工具、仪表必须定期检定和/或校准; 3.1.4在检验每个工件前,必须确认其标识号,并将该件的标识号记录在相应的检验试验表中相应栏内;3.1.5质检部门确定: 3.1.5.1检验区域:○1待检区;○2检验区;○3合格品区;○4不合格品区; 3.1.5.2工件状态标识:○1待检;○2合格;○3不合格; 3.1.6质检员在收到报检单、生产图和相关见证文件后,进行检验试验; 3.1.7质检员必须严格按图、有关技术文件和检验试验表的每一项要求,并记录在相应的检验试验表中;3.1.8对于不合格品,质检人员做好“不合格”标识,并将不合格的工件放在不合格品区域,填写《不合格品评审单》,进入不合格品处理流程; 3.1.9产品检验试验合格后,质检人员做好“合格”标识,工件进入下一流程,所有质量见证文件在质检部门留存;待产品入库(出厂)后整理归档; 3.2检验试验使用的工具、仪器、仪表、设备 3.2.1尺寸测量:卷尺,游标卡尺,内、外径千分尺,沟槽深度千分尺,沟槽宽度千分尺,角度千分尺, 塞尺,内、外圆角规,螺纹规; 3.2.2表面质量:粗糙度仪或粗糙度样块; 3.2.3压力试验:试验台,压力表; 3.2.4漆膜检验:漆膜测厚仪; 3.3采购物品的检验 3.3.1密封元件 3.3.1.1合格供方定期(每年)提供每种类别的密封元件的检验报告; 3.3.1.2采购人员提供报检单和采购清单,按采购清单所示的规格进行检验; 用卡尺进行尺寸检验,检验的目的是确认符合采购要求的规格,不做精确尺寸测量;在检验时必须注意避免量具的尖锐部位挤压密封元件的表面,造成密封元件表面划伤和压痕; 3.3.1.3目视检查表面磕伤、撕裂、划伤、尖角、毛刺; 3.3.1.4发现不合格的退回到采购部门,在相关文件中进行记录;并跟踪处理结果; 3.3.1.5保留检验记录和质量见证文件; 3.3.2原材料 3.3.2.1采购人员提供报检单、材质单和采购清单,按采购清单所示的规格进行检验; 3.3.2.2按炉批号进行原材料的化学性能和力学性能的复验,复验结果符合材质单; 3.3.2.3检验规格尺寸

液压缸结构图示

创作编号:BG7531400019813488897SX 创作者:别如克* 液压缸的结构 · 液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。 上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸缸筒6、缸盖10、活塞4、活塞杆7 和导向套8 等组成;缸筒一

焊接,另一端与缸盖采用螺纹连接。活塞与活塞杆采用卡键连接,为证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11 和防 下面对液压缸的结构具体分析。 3.2.1 缸体组件 ·

缸体组件与活塞组件形成的密封容腔承受油压作 用,因此,缸体组件要有足够的强度,较高的表面精 度可靠的密封性。 3.2.1.1 缸筒与端盖的连接形式 常见的缸体组件连接形式如图 3.10 所示。 (1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要筒端部有足够的壁厚,用以安装螺栓或旋入螺钉, 它是常用的一种连接形式。 (2)半环式连接(见图b),分为外半环连接和内 半环连接两种连接形式,半环连接工艺性好,连 接可靠,结构紧凑,但削弱了缸筒强度。半环连 接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。 (3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式 用于要求外形尺寸小、重量轻的场合。

液压油缸型号大全

条件一 给定设备或设备的液压系统控制回路提供的油压P,流量Q和液压缸的工作条件,液压缸对负载输出力的作用方式(推,拉,推和拉))和相应的力(推力F1,拉力F2,推力F1和拉力F2)是必需的(应考虑可能的负载附加阻力)。根据负载输出力的三种不同作用方式,缸径/杆径的主要选择方法如下: (1)输出力的作用方式为推力F1的工作状态: 初始气缸直径D:根据条件给出的系统油压P(注意系统流路的压力损失)满足推力F1的要求。对气缸直径D进行理论计算,参加标准气缸直径系列的四舍五入,然后初步确定气缸直径D; 活塞杆直径D的初始确定:在输出力的作用方式为推力F1的条件下,选择原理要求活塞杆直径在1.46?2之间(速比:活塞杆有效容积的比)。液压缸至活塞杆腔的有效面积),以及诸如液压缸的回油压力,活塞杆的压缩稳定性以及液压缸系列的相应速比标准之类的具体因素应为用于杆的选择直径D。

(2)输出力的作用方式为张力F2 假设气缸直径D,由条件给出的系统油压P(注意系统沿途的压力损失)满足张力F2的要求,则从理论上计算杆直径D。在选择标准杆直径系列之后,首先确定杆直径D,然后在相关强度验证之后确定初始确定的杆直径D。 (3)输出力的作用方式为推力F1和张力F2 按照上述两种方法(1)和(2)比较计算缸径D和杆径d,并根据液压缸缸径和杆径的标准系列进行选择。 条件二 设备或设备所需的液压缸的作用模式(推,拉,推和拉)以及相应的力(推力F1,拉力F2,推力F1和拉力F2)是已知的(可能的负载附加阻力应该被考虑到)。但是,由设备或设备的液压系统的控制电路提供的液压缸的油压P和流量Q等参数未知

油缸缸筒缺陷修补方案

液压油缸磨损修复方案 我司技术部门根据日照某钢铁企业提出的有关液压油缸出现的磨损、拉伤等相关技术 问题、以及我司以往的技术经验和实际工况,提供了以下技术服务。 修复设备:电火花冷焊修复机 型号:YBE2型 一、液压油缸常见问题 液压油缸在使用过程中常由于密封件磨损、缸筒磨损、内壁划伤、内壁腐蚀、活塞或活塞杆划伤等故障造成,液压设备执行元件涂压钢的密封性能直接影响到设备得性能,尤其是较大的液压油缸在其密封型受损后,更换零部件困难且成本较高! 二、液压油缸常见修复方法对比 1. 氩弧焊 氩弧焊的最大特点是施工简便、修复成本低、时间短。氩弧焊在施焊过程中不可避免地会在焊修部位形成熔池(产生局部高温),从熔池到工件本体之间的不均匀加热必然造成焊区及热影响区产生热应力,导致焊修件变形、裂纹(如铸铁件、高碳钢件炸口等)、局部硬化、相组织变化、疲劳性能下降等缺陷。焊修过程中还会导致熔池及熔池附近产生气孔、相变、机械性能降低等问题。因此,用氩弧焊方法修复油缸局部缺陷,常常是一种不得已而为之的选择。 2. 钎焊 为了降低焊修时的施焊温度,使用熔点较低的焊料进行热熔焊——即钎焊。氩弧焊与钎焊的最大不同之处在于钎焊时在工件上不形成熔池,在钎焊过程中熔化的只是钎料(钎料的熔点较低),基体并未真正熔化,利用钎料熔化后的浸润作用粘附基体并在钎焊部位形成修复层。如果钎料、焊剂选择恰当,钎料与基体间的微扩散有助与提高钎焊层与基体间的结合强度。因此,与熔化焊相比,钎焊时工件的热影响小,零件很少变形,机械性能也不会受到太大的影响。 钎焊的最大缺点是焊层软、强度低,当钎料或助焊剂选用不当时,钎焊层与基体结合不牢,因此焊后使用寿命短。 3. 贴片焊 贴片焊的原理是当基体金属和贴片金属之间有较高的接触电阻时,脉冲电源瞬间输出的大电流脉冲所 产生的电阻热将金属片与基体粘结在一起。在单位面积上产生的电脉冲越多,粘结点越多,金属片与基体的粘结强度越高。由于补片时只是在电极接触部位出现瞬间高温,在补片过程中工件本身不会升温,因此热影响小。 贴片焊的缺点是,当凹坑深度远高于金属片厚度时,需要多次修磨、多次补修,施工效率低下。因为补片是局部粘结,而不是整体焊接,所以金属片与基体间的结合强度不高,层间夹杂很多空隙。另外,由于补片层与基体之间无法形成一个完美的整体,所以对焊后的工件进行修磨时,在基体与补片部位之间不能形成平滑过渡。对于导电良好的基材,由于其具有较低的表面接触电阻,无法用补片方法进行焊补。

液压油缸标准尺寸表

一、液压油缸定义 液压油缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。缓冲装置与排气装置视具体应用场合而定,其他装置则必不可少。 二、液压油缸型号尺寸有: 1、常用的标准有Φ140/100-800其含义是缸(直)径(内径)为140,杆径为100,行程为800。一般注明缸径,杆径,行程,连接方式,安装距离,工称压力,生产时间,出厂编号等。 2、180/150/125/100427019MPa50-75吨;缸筒材料采用45#或强度相当的材料,安全余量大;密封圈采用日本华尔卡产品;零部件采用数控机床加工,精度易于得到有效保证,生产质量一致性好。 3、三级、四级液压缸;额定工作压力19MPa;行程3880~6200mm;最大伸出套筒直径为195mm;油缸推力20-56吨,适用车载40-85吨。采用高端的三维设计及仿真软件进行油缸的设计,校核油缸关键部位的强度,进行液压系统及流场的仿真。 三、液压油缸型主要尺寸的确定 (1)缸筒直径的确定

根据公式:F=P×A,由活塞所需要的推力F和工作压力P可求得活塞的有效面积A,进一步根据油缸的不同结构形式,计算缸筒的直径D。 (2)活塞杆尺寸的选取 活塞杆的直径d,按工作时的受力情况来确定。根据表4-2来确定。 (3)油缸长度的确定 油缸筒长度=活塞行程+活塞长度+活塞导向长度+活塞杆密封及导向 长度+其它长度。活塞长度=(0.6—1)D;活塞杆导向长度=(0.6—1.5)d。其它长度指一些特殊的需要长度,如:两端的缓冲装置长度等。某些单活塞杆油缸油时提出最小导向程度的要求,如:H≥L/20+D/2。

液压缸焊接工艺规范

徐州光环液压科技有限公司 液压缸焊接工艺规范 技术部 2012年12月5日 编制:审核:会签:

液压缸焊接工艺规范 1.目的和适用范围 本规范规定了液压缸焊接件的技术要求及检验规则。 本规范适用于我公司所有液压缸焊接件的CO2/MAG气体保护焊及焊条手工电弧焊接。对有特殊要求的,可参照此规范或按相关技术协议执行。 2.本规范引用如下标准 GB/T 985 气焊、手工电弧焊焊及气体保护焊焊缝坡口的基本形式与尺寸 GB/T 3323-2005 钢溶化焊对接接头射线照相和质量分级 GB/T 6417.1-2005 金属溶化焊焊缝缺陷分类及说明 GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝 GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分级 GB/T 15830-1995 钢制管道对接环焊用技术条件 JB/T 6046 碳钢、低合金钢焊接构件缝超声波探伤方法和检验结果的分级 JB/T 5943-1991 工程机械焊接件通焊后热处理方法 XYG8-10 抽样检查方法 3.技术要求 3.1. 液压缸焊接件的制造应符合经规定程序批准的产品图样及技术文件和本标准的规定 3.2.CO2钢瓶的使用要求 常温(20 °C~50°C)下瓶装液态CO2压力应在5MPa以上,瓶中压力小于1MPa时不得再继续使用,不用时钢瓶应放完余气以备再次充装。 3.3. 焊接件材料和焊接材料 3.3.1 用于焊接件的材料钢号、规格尺寸等应符合图样要求,检验合格后方可使用。常用钢号为Q235、20、35、45、27SiMn。 3.3.2 用于焊接的材料和焊接材料进厂时应按材料标准规定,检验合格后方可使用。 3.3.3 焊接材料选用应按工艺技术文件的规定,凡技术文件中未明确规定焊条、焊丝型号时,焊条型号为E5016;焊丝型号为ER50-6,如需高强度焊丝时应选用HO8Mn2SiMoA.焊丝应符合GB/T 8110标准。 3.3.4 焊条在施焊前必须烘干,烘干后的焊条在一天内使用,超过一天,必须重新烘干,烘干次数不得超过三次。 3.4 焊前要求 3.4.1 全部零件须检验合格后,方可组装。 3.4.2 组装焊接零件的焊缝坡口形式与尺寸及焊缝间隙应符合经规定程序批准的产品图样及技术文件。设计编制工艺要求符合GB/T 985的规定。 3.4.3 CO2或混合保护气体焊前必须放水提纯。 3.4.4 焊接前需将距焊缝边缘(不小于10mm)范围内焊接结构表面上的铁锈、油、油渍、尘土等杂物除净,并去除潮湿。焊丝、焊条无缺损及油污。 3.4.5 液压缸用油管、芯管、缸体等过油腔体施焊前,必须对管内外表面进行酸洗、磷化或喷砂处理除锈。 3.4.6 焊前预热处理

液压油缸型号大全

液压油缸型号大全: PY497——油缸型号 100——缸径 70——杆径 1801——行程 液压油缸: 液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。缓冲装置与排气装置视具体应用场合而定,其他装置则必不可少。 液压缸是液压传动系统中的执行元件,它是把液压能转换成机械能的能量转换装置。液压马达实现的是连续回转运动,而液压缸实现的则是往复运动。液压缸的结构型式有活塞缸、柱塞缸、摆动缸三大类,活塞缸和柱塞缸实现往复直线运动,输出速度和推力,摆动缸实现往复摆动,输出角速度(转速)和转矩。液压缸除了单个地使用外,还可以两个或多个地组合起来或和其他机构组合起来使用。以完成特殊的功用。液压缸结构简单,工作可靠,在机床的液压系统中得到了广泛的应用。 液压缸的结构形式多种多样,其分类方法也有多种:按运动方式

可分为直线往复运动式和回转摆动式;按受液压力作用情况可分为单作用式、双作用式;按结构形式可分为活塞式、柱塞式、多级伸缩套筒式,齿轮齿条式等;按安装形式可分为拉杆、耳环、底脚、铰轴等;按压力等级可分为16Mpa、25Mpa、31.5Mpa等。 活塞式 单活塞杆液压缸只有一端有活塞杆。如图所示是一种单活塞液压缸。其两端进出口油口A和B都可通压力油或回油,以实现双向运动,故称为双作用缸。 活塞仅能单向运动,其反方向运动需由外力来完成。但其行程一般较活塞式液压缸大。 活塞式液压缸可分为单杆式和双杆式两种结构,其固定方式由缸体固定和活塞杆固定两种,按液压力的作用情况有单作用式和双作用式。在单作用式液压缸中,压力油只供液压缸的一腔,靠液压力使缸实现单方向运动,反方向运动则靠外力(如弹簧力、自重或外部载荷等)来实现;而双作用液压缸活塞两个方向的运动则通过两腔交替进油,靠液压力的作用来完成。 如图所示为单杆双作用活塞式液压缸示意图。它只在活塞的一侧设有活塞杆,因而两腔的有效作用面积不同。在供油量相同时,不同腔进油,活塞的运动速度不同;在需克服的负载力相同时,不同腔进油,所需要的供油压力不同,或者说在系统压力调定后,环卫垃圾车液压缸两个方向运动所能克服的负载力不同。

液压油缸标准尺寸表

液压油缸一般指液压缸,液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。缓冲装置与排气装置视具体应用场合而定,其他装置则必不可少。 液压油缸主要应用于机械中,是工程机械最主要部件,主要是为机械提供动力的重要核心元件。 液压油缸型号的选择,主要是看液压油缸内径,以及其使用压力这两个。如果,其推力是为4吨,其使用压力是为8MPa,那么,其型号可以表示为80*40*300-8MPa。如果,油缸内径为60,使用压力为16MPa,那么,型号表示是为60*35*300-16MPa。 常用的标准有Φ140/100-800其含义是缸(直)径(内径)为140,杆径为100,行程为800。 液压油缸:根据《2013-2017年中国液压油缸行业产销需求预测与转型升级分析报告》统计,2010年我国液压行业实现产值351.13亿元,同比增长33.29%。我国的液压工业经过近50年的发展,已具有相当生产实力和技术水平,可基本满足经济发展的一般需求,其中重大成套装备的配套率已达到60%以上。尤其是近10年来下游行业的快速成长,积极推动了液压行业的成长。油缸是我国液压产品中比较成熟的产品之一。行业保持多年快速增长,已经形成了较为成熟

的供需链,具备了较大的市场规模。前瞻网数据显示,我国液压油缸行业销售收入由2005年的31亿元增长至2010年的近110亿元,5年复合增长率为28.83%。但是,和液压行业相同,油缸占全国工业总产值的比例仍较低,远低于国外发达国家水平。同时,我国具有市场需求旺盛、成本低等优势,预计未来将成为世界液压行业和油缸行业的重心。

液压油缸基础知识

液压缸的基础知识 随着现代工业的发展,液压传动技术在全球许多行业得到极大应用和发展,例如工程机械的装载机、推土机和压路机等;起重运输机械的叉车、皮带运输机和汽车吊等;建筑机械的打桩机、液压千斤顶和平地机等;农业机械,汽车工业,矿山机械,冶金机械…… 液压传动设备通常由动力、执行、控制和辅助等四种元件组成,像我们江山厂液压件公司生产的油缸就属于执行元件。并且液压缸作为实现直线往复运动或小于360。往复摆动运动的液压机构,结构简单,工作可靠,也是液压系统中应用极广泛的主要执行元件,它是将原动机以机械能形式驱动液压泵产生的液体压力能,再变成可直接驱动负载进行往复运动或小于360。往复摆动运动的机械能的一种能量转换装置。我们要了解液压缸,就必须知道下列的基础知识。 一、液压缸的分类和组成 液压缸按结构形式,可分为活塞缸、柱塞缸、摆动缸和特殊缸四

类;按额定压力分为高压和超高压液压缸、中高压液压缸与中低压液压缸……。而我们江山厂液压件公司主要生产的是单杆双作用活塞液压缸,这种液压缸是结构最简单,应用最广泛的一种。下面我就以单杆双作用活塞液压缸为例讲解液压缸的基本结构。 1、缸筒:缸筒是液压缸的主体零件,它与缸盖、活塞等零件构成密闭的容腔,推动活塞运动。常用的缸筒结构有8类,通常根据缸筒与端盖的连接形式选用。材料一般要求有足够的强度和冲击韧性,对焊接的还要有良好的焊接性能,所以常用材料有:25,45,ZG200~400,1Cr18Ni9等等。缸筒毛坯多采用冷拔或热扎无缝钢管,因此工序通常是调质(保证缸筒的强度,使其能承受油压不会变形和破坏)→珩磨或镗滚压(保证缸筒内径的粗糙度、圆度、圆柱度和直线度等,使活塞密封性在长期往复运动后不变)→车(保证缸筒全长等设计尺寸要求)→钻(加工出油口孔,保证进出油路)→钳 2、缸盖:缸盖装在液压缸两端,与缸筒构成紧密的油腔。通常有焊接、螺纹、螺栓、卡键和拉杆等多种连接方式,一般根据工作压力,油缸的连接方式,使用环境等因素选择。 3、活塞杆:活塞杆是液压缸传递力的主要元件。材料一般选择中碳钢(如45号钢)。油缸工作时,活塞杆受推力、拉力或弯曲力矩等,固保证其强度是必要的;并且活塞杆常在导向套中滑动,配合应合适,太紧了,摩擦力大,太松了,容易引起卡滞现象和单边磨损,这就要

液压缸结构图急

课程目录 3 . 2 液压缸的结构 ? 3.2 液压缸的结构 液压缸通常由后端盖、缸筒、活塞杆、活塞组件、 前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

3 . 2 . 1 缸体组件 3 . 2 . 1 . 1 缸筒 上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。下面对液压缸的结 构具体分析。 3.2.1 缸体组件 ? 缸体组件与活塞组件形成的 密封容腔承受油压作用,因此, 缸体组件要有足够的强度,较高 的表面精度可靠的密封性。 3.2.1.1 缸筒与端盖的连接 形式 常见的缸体组件连接形式如图3.10所示。

与端盖的连接形式 3 . 2 . 1 . 2 缸筒、端盖(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用 的一种连接形式。 (2)半环式连接(见图b), 分为外半环连接和内半环连 接两种连接形式,半环连接 工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。半环连接应用十分普遍,常用于无缝钢管缸筒与端盖 的连接中。 (3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外 形尺寸小、重量轻的场合。 ?