魏氏组织

魏氏组织 (Widmannstatten structure)

固溶体发生分解时第二相沿母相的一定晶面析出的常呈三角形、正方形或十字形分布的晶型。因是德国人魏德曼施泰登(A.J.Widmannstatten)首先在陨铁中发现的,故命名为组织,亦称魏氏体。此类组织在钢和有色金属材料中都有发现。它是一种先共析转变组织。钢的魏氏组织分亚共析钢中的魏氏组织和过共析钢中的魏氏组织两种;前者称铁素体魏氏组织,后者称渗碳体魏氏组织。一般认为,钢中魏氏组织的存在会降低力学性能,显著降低钢的塑性和冲击韧性。为了防止在热轧条件下的钢材形成魏氏组织,可以采用控制轧制工艺和控制冷却等措施。当形成魏氏组织后,一般采用完全退火或正火加以消除。

●铁素体魏氏组织

在亚共析钢中,当奥氏体以快冷速度通过A r3~A r1温度区时,铁素体不仅沿奥氏体晶界析出、生长,而且还形成许多铁素体片插向奥氏体晶粒内部,铁素体片之间的奥氏体最后转变为珠光体。这些分布在原奥氏体晶粒内部呈片状(显微镜下呈针状)先共析铁素体被称为铁素体魏氏组织。它属于低碳亚共析钢中无碳化物贝氏体型转变产物,具有贝氏体铁素体的一些特点,其金相形貌有与贝氏体铁素体相似之处,形成针状铁素体。

亚共析钢魏氏组织的形成有以下特点:

(1)符合形核与核长大的相变规律;

(2)铁素体魏氏组织与原始相奥氏体之间有一定取向关系,即(110)γ∥(110)α,(110)γ∥[111]α;

(3)铁素体新相沿奥氏体母相的一定惯习面{111}γ析出;

(4)魏氏组织的铁素体长大是以切变方式进行的;

(5)在高温下形成,转变时碳和合金元素均有扩散能力,扩散充分,形成不含碳的片状或针状铁素体。

●渗碳体魏氏组织在过共析钢中当碳含量、奥氏体晶粒度和冷却条件合适时会产生含有先共析渗碳体的魏氏组织。渗碳体以针状或扁片状、条状出现在奥氏体晶粒内部。渗碳体与原始奥氏体之间的取向关系是(311)γ∥(001)Fe3C,[112]γ∥(100)Fe3C,渗碳体在奥氏体中的惯习面是{227}γ。魏氏组织中渗碳体的形成机制是,沿着应变能小的结晶方向生成针状、扁片或条状晶体,在生长时狭长的两面保持共格,只能通过共格台阶的侧向移动才能使板条加宽加厚。

一、定义

组织组分之一呈片状或针状沿母相特定晶面析出的显微组织

二、常见的魏氏组织

亚共析钢为魏氏组织铁素体,过共析钢为魏氏组织渗碳体

三、形成机理

魏氏组织铁素体和渗碳体均为先析出相。当过冷奥氏体由于冷却速度较快,转变温度较低时,先析出相在晶界形核后,铁原子的扩散变得困难,非共格界面不容易迁移,共格界面的迁移成为主导。因此先析出相的晶核长大将通过共格界面向与其有位向关系的奥氏体晶粒内部长大,同时,为减少弹性能,先析出相将呈针、片状沿奥氏体某一晶面向晶粒内伸长。

四、组织特征

1、由晶界向晶内生长,呈片状或针状;

2、针片之间相互平行或互成60°、90°夹角;

3、相互平行的针片之间距离较大,针片之间的组织为珠光体类组织;

4、魏氏组织以切变共格方式形成,会在抛光表面产生浮凸。

五、影响魏氏组织形成的因素

1、冷却速度冷却速度过快和过慢都会抑制魏氏组织的形成

2、奥氏体晶粒大小粗大的奥氏体晶粒将促进魏氏组织的形成,因此,避免过热将可有效抑制制魏氏组织的形成

3、化学成分亚共析钢碳含量为0.2%~0.4%时,较易形成魏氏铁素体

六、魏氏组织对材料力学性能的影响

魏氏组织的出现将降低材料的塑性和韧性,增加材料的脆性。

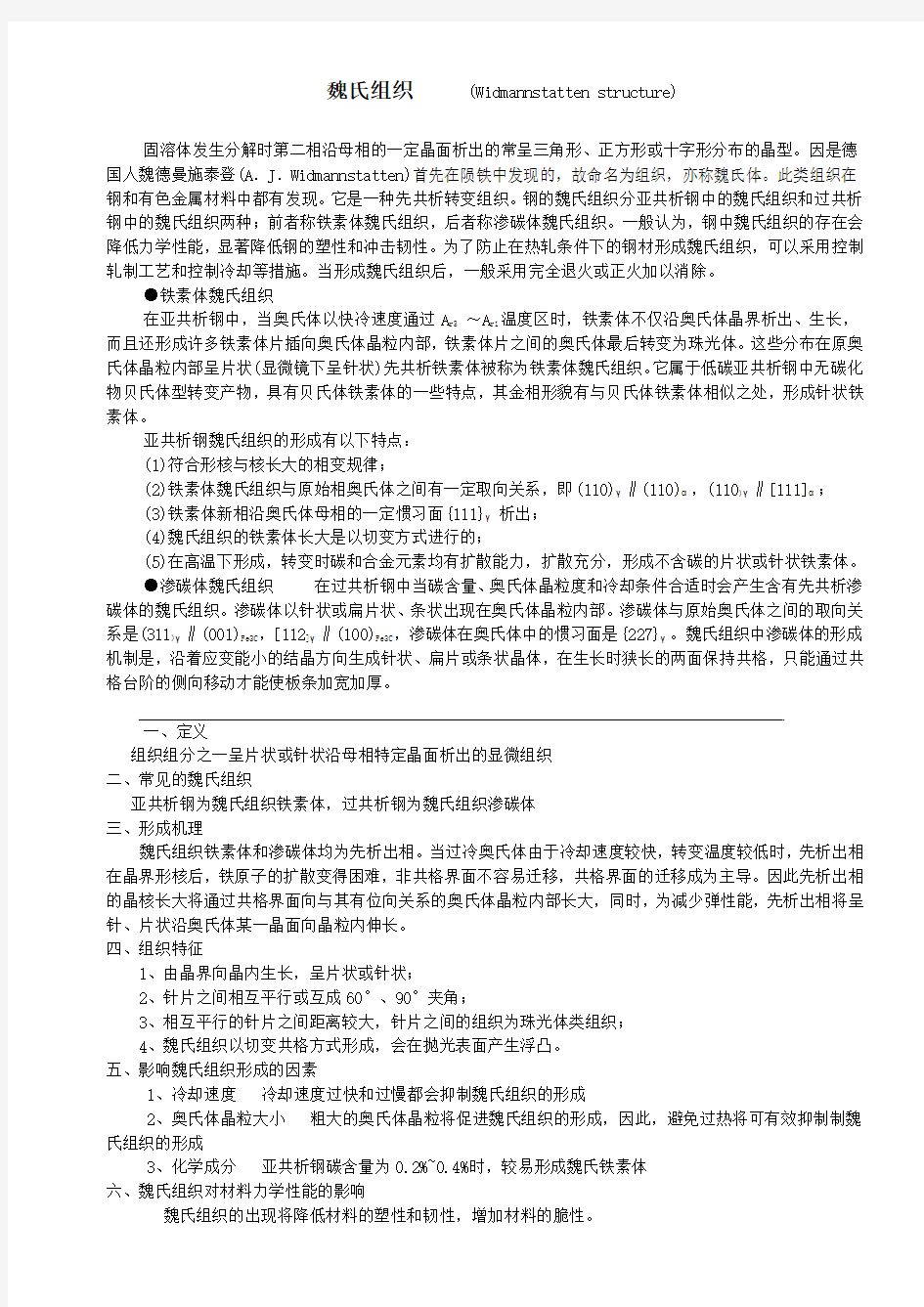

在GB/T13299《钢的显微组织评定方法》中对魏氏组织的评定作了如下6个等级划分,前提条件是珠光体钢过热后出现的魏氏组织,魏氏组织级别评定原则是:根据析出的针状铁素体数量、形状以及由铁素体网确定的奥氏体晶粒的大小进行评级。

对于碳含量在0.31-0.50%之间的钢种,其各个级别的魏氏组织的特征描述如下:

0级:均匀的铁素体和珠光体组织,无魏氏组织特征;

1级:铁素体组织中有呈现不规则的块状铁素体出现;

2级:呈现个别针状组织区;

3级:由铁素体网向晶内生长,分布于晶粒内部的细针状魏氏组织;

4级:明显的魏氏组织;

5级:粗大针状及厚网状的非常明显的魏氏组织。

魏氏组织图(1):材料:ZG230-450,铸态浸蚀剂:4%硝酸酒精溶液, 100×

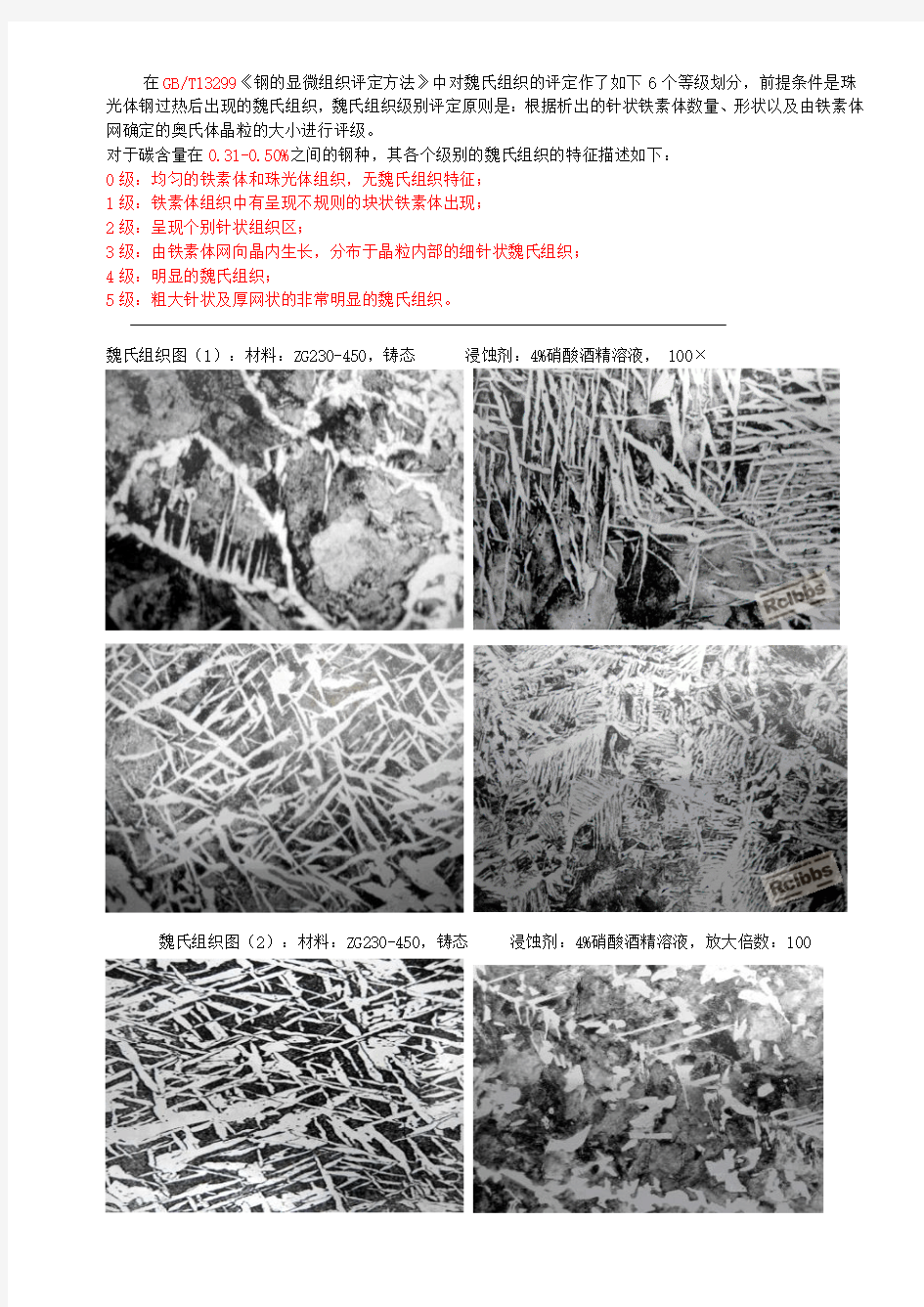

魏氏组织图(2):材料:ZG230-450,铸态浸蚀剂:4%硝酸酒精溶液,放大倍数:100

组织结构图

奥氏体碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处 铁素体碳与合金元素溶解在a-Fe中的固溶体。 亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 渗碳体碳与铁形成的一种化合物。 在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。

400×307 组织说明: 正常水爆清砂铸件组织,由延初生奥氏体晶界析出形成的粗厚 魏氏体组织:如果奥氏体形成粗大,冷却速度有比较合适,先共析相有可能形成

珠光体铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在 A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。 珠光体+铁素体 电镜照片-珠光体片层

魏氏组织形成原因的及如何解决

魏氏组织的形成原因及如何解决 魏氏体的起因我们认为:一是锻造的加热温度过高;二是冷却速度过快所致;在亚共析钢或过共析钢中,由高温以较快的速度冷却时,先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。在光学显微镜下可以观察到从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体的组织。这种组织称为魏氏组织。实际生产中遇到的魏氏组织大多是铁素体魏氏组织.魏氏组织常伴随着奥氏体晶粒粗大而出现, 魏氏体的危害:1.在最终热处理会有增大变形的倾向;2.使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转折温度升高。魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除。 带状组织产生,低碳钢在低温锻造时候会形成带状组织,一般通过正火可以消除。 魏氏体产生,锻造时候,热处理的时候过热组织,缓慢冷却产生。一般可以通过高温退火或多次正火消除! 这两种组织会引起强度降低,对低温冲击更敏感,会明显降低低温冲击值! 魏氏体组织是含碳0.6%的碳钢或低合金钢在奥氏体晶粒体较粗和冷速适中的条件下,先共析出铁素体呈片状或粗大羽毛状,与原奥氏体呈一定的位向关系的组织。过共析钢魏氏体组织中的渗碳体呈针状或杆状出现于原奥氏体晶粒内部。 热锻造中的魏氏组织是怎么产生的?后续的热处理工序怎么去消除它? 锻造后比较高的温度淬火,也就是直接放入水中冷却就会形成魏氏体。锻后正火就可以消除。 淬火操作不会造就魏氏体。 回复5# 含碳量<0.5%时,先共析铁素体常分为:轴状、网状及针状三类 奥氏体晶粒较细,冷速较快,多呈轴状; 奥氏体晶粒较粗,冷速较慢,多呈网; 奥氏体晶粒粗大,冷速较适中,多呈针状。 所以魏氏组织是在奥氏体晶粒粗大的前提下,空冷时在适中的冷速下析出片状、针状铁素体形成的。 锻件预防:控制锻造加热温度,把握冷却速度; 停锻温度不能过高,锻件堆放或坑冷 魏氏组织的消除:正火处理 所谓冷速较快、适中和较慢,是什么概念?如从850℃经30min冷到500℃是快还是慢? 魏氏组织的成因和消除我个人认为要从他的定义着手的:沿着过饱和固溶体的特定晶面析出,并在母相内呈一定规律

引起锻造缺陷的主要原因

引起锻造缺陷的主要原因 一、原材料的主要缺陷及其引起的锻件缺陷 锻造用的原材料为铸锭、轧材、挤材及锻坯。而轧材、挤材及锻坯分别是铸锭经轧制、挤压及锻造加工成的半成品。一般情况下,铸锭的内部缺陷或表面缺陷的出现有时是不可避免的。例如,内部的成分与组织偏析等。原材料存在的各种缺陷,不仅会影响锻件的成形,而且将影响锻件的最终质量。 根据不完全的统计,在航空工业系统中,导致航空锻件报废的诸多原因中,由于原材料固有缺陷引起的约占一半左右。因此,千万不可忽视原材料的质量控制工作。 由于原材料的缺陷造成的锻件缺陷通常有: 1.表面裂纹 表面裂纹多发生在轧制棒材和锻制棒材上,一般呈直线形状,和轧制或锻造的主变形方向一致。造成这种缺陷的原因很多,例如钢锭内的皮下气泡在轧制时一面沿变形方向伸长,一面暴露到表面上和向内部深处发展。又如在轧制时,坯料的表面如被划伤,冷却时将造成应力集中,从而可能沿划痕开裂等等。这种裂纹若在锻造前不去掉,锻造时便可能扩展引起 锻件裂纹。 2.折叠 折叠形成的原因是当金属坯料在轧制过程中,由于轧辊上的型槽定径不正确,或因型槽磨损面产生的毛刺在轧制时被卷入,形成和材料表面成一定倾角的折缝。对钢材,折缝内有氧化铁夹杂,四周有脱碳。折叠若在锻造前不去掉,可能引起锻件折叠或开裂(见实例4)。 3.结疤 结疤是在轧材表面局部区域的一层可剥落的薄膜。 结疤的形成是由于浇铸时钢液飞溅而凝结在钢锭表面,轧制时被压成薄膜,贴附在轧材的表面,即为结疤。锻后锻件经酸洗清理,薄膜将会剥落而成为锻件表面缺陷。

4.层状断口 层状断口的特征是其断口或断面与折断了的石板、树皮很相似。 层状断口多发生在合金钢(铬镍钢、铬镍钨钢等),碳钢中也有发现。这种缺陷的产生是由于钢中存在的非金属夹杂物、枝晶偏析以及气孔疏松等缺陷,在锻、轧过程中沿轧制方向被拉长,使钢材呈片层状。如果杂质过多,锻造就有分层破裂的危险。层状断口越严重,钢的塑性、韧性越差,尤其是横向力学性能很低,所以钢材如具有明显的层片状缺陷是不合格的,见实例46。 5.亮线(亮区) 亮线是在纵向断口上呈现结晶发亮的有反射能力的细条线,多数贯穿整个断口,大多数产生在轴心部分。 亮线主要是由于合金偏析造成的,见实例86。 轻微的亮线对力学性能影响不大,严重的亮线将明显降低材料的塑性和韧性。 6.非金属夹杂 非金属夹杂物主要是熔炼或浇铸的钢水冷却过程中由于成分之间或金属与炉气、容器之间的化学反应形成的。另外,在金属熔炼和浇铸时,由于耐火材料落入钢液中,也能形成夹杂物,这种夹杂物统称夹渣。在锻件的横断面上,非金属夹杂可以呈点状、片状、链状或团块状分布。严重的夹杂物容易引起锻件开裂或降低材料的使用性能,见实例47。 7.碳化物偏析 碳化物偏析经常在含碳高的合金钢中出现。其特征是在局部区域有较多的碳化物聚集。它主要是钢中的莱氏体共晶碳化物和二次网状碳化物,在开坯和轧制时未被打碎和均匀分布造成的。碳化物偏析将降低钢的锻造变形性能,易引起锻件开裂。锻件热处理淬火时容易局部过热、过烧和淬裂。制成的刀具使用时刃口易崩裂,见实例37、38。 8.铝合金氧化膜 铝合金氧化膜一般多位于模锻件的腹板上和分模面附近。在低倍组织上呈微细的裂口,在高倍组织上呈涡纹状,在断口上的特征可分两类:其一,呈平整的片状,颜色从银灰色、浅黄色直至褐色、暗褐色;其二,呈细小密集而带闪光的点状物。 铝合金氧化膜是熔铸过程中敞露的熔体液面与大气中的水蒸气或其它金属氧化物相互作用时所形成的氧化膜在转铸过程中被卷人液体金属的内部

铁素体、奥氏体、渗碳体、珠光体、贝氏体、魏氏组织、马氏体、莱氏体.

铁素体、奥氏体、渗碳体、珠光体、贝氏体、魏氏组织、马氏体、莱氏体. 钢铁由铁矿石提炼而成,来源丰富,价格低廉。钢铁又称为铁碳合金,是铁(Fe)与碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)以及其他少量元素(Cr、V等)所组成的合金。通过调节钢铁中各种元素的含量和热处理工艺(四把火:淬火、退火、回火、正火),可以获得各种各样的金相组织,从而使钢铁具有不同的物理性能。 将钢材取样,经过打磨、抛光,最后用特定的腐蚀剂腐蚀显示后,在金相显微镜下观察到的组织称为钢铁的金相组织。钢铁材料的秘密便隐藏在这些组织结构中。 在Fe-Fe3C系中,可配制多种成分不同的铁碳合金,他们在不同温度下的平衡组织各不相同,但由几个基本相(铁素体F、奥氏体A和渗碳体Fe3C)组成。这些基本相以机械混合物的形式结合,形成了钢铁中丰富多彩的金相组织结构。常见的金相组织有下列八种: 1. 铁素体 碳溶于α-Fe晶格间隙中形成的间隙固溶体称为铁素体,属bcc结构,呈等轴多边形晶粒分布,用符号F表示。其组织

和性能与纯铁相似,具有良好的塑性和韧性,而强度与硬度较低(30-100 HB)。 在合金钢中,则是碳和合金元素在α-Fe中的固溶体。碳在α-Fe中的溶解量很低,在AC1温度,碳的最大溶解量为0.0218%,但随温度下降的溶解度则降至0.0084%,因而在缓冷条件下铁素体晶界处会出现三次渗碳体。随钢铁中碳含量增加,铁素体量相对减少,珠光体量增加,此时铁素体则是网络状和月牙状。 2. 奥氏体 碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥氏体,具有面心立方结构,为高温相,用符号A表示。 奥氏体在1148℃有最大溶解度2.11%C,727℃时可固溶

第三章习题

第三章习题 (1) 片状珠光体的片层位向大致相同的区域称为______。 (a)亚结构(b)魏氏组织(c)孪晶(d)珠光体团 (2) 珠光体团中相邻的两片渗碳体(或铁素体)中心之间的间距的距离称为珠光体 的____。 (a)直径(b)片间距(c)珠光体团(d)点阵常数 (3) 由于形成F与C的二相平衡时,体系自由能最低,所以A只要在A1下保 持足够长时间,就会得到____的二相混合物P。 (a)A+P (b)A+C (c)F+C (d)A+F (4) 一般认为共析钢的珠光体转变的领先相是____。 (a)渗碳体(b)铁素体(c)奥氏体(d)渗碳体和铁素体 (5) P相变时,Fe3C形核于____或A晶内未溶Fe3C粒子。 (a)P晶界(b)珠光体团交界处(c)A晶界(d)Fe3C/P 界面 (6) 共析成分的奥氏体发生珠光体转变时,会发生碳在___和__中的扩散。 (a)F和A (b)F和P (c)P和A (d)F和Fe3C (7) 在A1温度以下发生的P转变,奥氏体与铁素体界面上的碳浓度___奥氏体与 渗碳体界面上碳浓度,从而引起了奥氏体中的碳的扩散。 (a)低于(b)高于(c)等于(d)小于等于

(8) 生产中广泛应用的球化处理,通过___A化温度,短的保温时间,以得到较 多的未溶渗碳体粒子。 (a)低的(b)高的(c)很高的(d)中等的 (9) 球化处理由片状向粒状转变,可____,属自发过程。 (a)降低结合能(b)降低体积(c)降低表面能(d)降低碳浓度 (10) 试述球化过程中,由片状粒状转变的机制。 (11) 试述块状、网状和片状先共析铁素体的析出的原理。 (12) 珠光体转变的形核率I及长大速度V随过冷度的增加____。 (a)先减后增(b)不变化(c)增加(d)先增后减 (13) 珠光体转变的形核率随转变时间的增长而___,珠光体的线长大速度V与保 温时间____。 (a)减少,减少(b)增大,增大 (c)不变,增大(d)增大,无明显变化 (14) 珠光体等温转变动力学图有一鼻尖,鼻尖对应了形核率和转变速度 的_____。 (a)最大处(b)最小处(c)平均值处(d)次大处 (15) 亚(过)共析钢的TTT曲线左上方有一___。 (a)等温线(b)共析线(c)A1 (d)先共析 (16) 在A1下,共析钢的A_____ 。

魏氏组织

魏氏组织 魏氏组织的形成 在亚共析钢或过共析钢中,由高温以较快的速度冷却时,先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。在光学显微镜下可以观察到从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体的组织。这种组织称为魏氏组织。实际生产中遇到的魏氏组织大多是铁素体魏氏组织.魏氏组织常伴随着奥氏体晶粒粗大而出现,因此,使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转折温度升高。魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除。 你知道你的答案在哪里借鉴来的,我的观点和你正好不一样。 第一、过共析钢可以析出碳化物,不会形成魏氏组织。一般碳含量低于0.6%的碳钢和合金钢会出现。 第二、冷速不可能太快。淬火是不会产生魏氏组织的,他的冷却速度很快呀。 一般形成魏氏组织的情况应该为奥氏体晶粒较粗和适中的冷速两种条件下。 本人摘抄一段书上的原话《金属学及热处理》崔忠圻编P274页 在实际生产中,含碳量小于0.6%或者大于1.2%的钢在铸造、热轧、锻造后空冷,焊缝或热影响区空冷,或者当加热温度过高,并以较快的速度冷却时,先共析铁素体或先共析渗碳体从奥氏体晶界生长出来的近于平行的或者其他规则排列的针状铁素体或渗碳体加珠光体组织。他们被称为魏氏组织。分别称为铁素体魏氏组织和渗碳体魏氏组织。 魏氏组织中铁素体是按切变机构形成的,与贝氏体中铁素体形成机理相似,在试样表面上也会出现浮凸现象。由于铁素体是在较快的冷却速度下形成的,因此铁素体只能沿奥氏体某一特定晶面(惯习面{111}A),并以一定的晶体学位向关系(K-S关系:(111)//(110)、[110]//[111])切变共格长大,形成针状铁素体。这种针状铁素体可以从奥氏体中直接析出,也可以沿奥氏体晶界首先析出网状铁素体,然后再从网状铁素体平行的向晶内长大。当魏氏组织中的铁素体形成时,铁素体中的碳扩散到两侧的母相奥氏体中,从而使铁素体针之间的奥氏体浓度不断增加,最终转变为珠光体。按贝氏体转变机构形成的魏氏组织,其铁素体实际上就是无碳贝氏体。 魏氏体形成过程中不光有先共析相的析出而且有碳原子的扩散,除了存在有粗大奥氏体外,还应当有先共析相单向形核长大的条件,所以奥氏体中成分不均匀、冷却速度过慢都会促进魏氏体的形成。 铸钢零件的组织中,经常出现魏氏体组织,分析一下它的形成原因就明确了。 铸钢凝固过程: 液态——均晶凝固(——非平衡包晶转变)——非均匀奥氏体——先共析相析出——共析反应。 铸钢退火(正火)首先是改善了钢中奥氏体晶粒的均匀性才会消除魏氏体组织。

金相组织

金相组织 金属平均晶粒度: 【001】金属平均晶粒度测定… GB 6394-2002 【010】铸造铝铜合金晶粒度测定…GB 10852-89 【019】珠光体平均晶粒度测定…GB 6394-2002 【062】金属的平均晶粒度评级…ASTM E112 【074】黑白相面积及晶粒度评级…BW 2003-01 【149】彩色试样图像平均晶粒度测定…GB 6394-2002 金相组织,用金相方法观察到的金属及合金的内部组织.可以分为:1.宏观组织.2.显微组织. 金相即金相学,就是研究金属或合金内部结构的科学。不仅如此,它还研究当外界条件或内在因素改变时,对金属或合金内部结构的影响。所谓外部条件就是指温度、加工变形、浇注情况等。所谓内在因素主要指金属或合金的化学成分。金相组织是反映金属金相的具体形态,如马氏体,奥氏体,铁素体,珠光体等等。 1.奥氏体-碳与合金元素溶解在γ-fe中的固溶体,仍保持γ-fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处 奥氏体 2.铁素体-碳与合金元素溶解在a-fe中的固溶体。亚共析钢中的慢冷铁素体呈块

状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 铁素体 3.渗碳体-碳与铁形成的一种化合物。在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿ac m线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到a r1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。 4.珠光体-铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在a1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。 5.上贝氏体-过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6 ~8od铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。 6.下贝氏体-同上,但渗碳体在铁素体针内。过冷奥氏体在350℃~ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。

贝氏体和魏氏组织区别

有个问题,一直搞不明白,就是上贝氏体与魏氏体的区别 上B:多呈羽毛状特征:光镜下分辨不清楚铁素体与渗碳体两相,渗碳体分布在铁素体条之间,碳含量低时,碳化物沿条间呈不连续的粒状或链珠状分布,碳含量高时,碳化物呈杆状甚至连续状分布。电镜下:条状铁素体大致平行,铁素体条间分布与铁素体轴相平行的细条状渗碳体,铁素体条内有较高的位错密度,为一束大致平行的自奥氏体晶界长入奥氏体晶内的铁素体。 魏氏组织:由于高温形成粗晶奥氏体,在冷却时游离铁素体除沿晶析出外还有一部分铁素体从晶界伸向奥氏体晶内,或在晶粒内部独自析出。 1.上贝氏体分为以下三种: A、无碳(化合物)贝氏体:在低碳低合金钢中出现几率较多,其中的铁素体片条平行排列,其尺寸和间距较宽,片条间是富碳奥氏体或其冷却过程的产物; B、粒状贝氏体:当奥氏体冷却到上贝氏体的较高温度区,析出贝氏体铁素体后,由于碳扩散到奥氏体中,使奥氏体不均匀地富碳,不再转变为铁素体。这些奥氏体区(岛)一般逞粒状或长条状,分布在铁素体基体上; C、经典上贝氏体:由板条状铁素体和条间分布不连续碳化物所组成。贝氏体铁素体条间碳化物是片状形态的细小渗碳体。经典上贝氏体的形态逞羽毛状。 2.魏氏体:对亚共析钢,指从晶界向晶内生长的一系列具有一定取向的片(或针)状铁素体,从单个形态来看虽呈片(或针)状,但从整体来看,由于许 多片常常是相互平行的,形似羽毛状,但与无碳化物贝氏体相比,显得较粗大且末端较尖细。对于过共析钢来说,是指类似形态的渗碳体。 该组织会在一定的冷却速度范围内形成,奥氏体晶粒粗大容易出现此组织,因此当工件经过铸造,锻造,焊接或热处理过热后当从高温以较快的速度冷 却容易出现此组织,可以通过退火或正火消除。 魏氏体:是沿奥氏体晶面析出的组织。亚共析钢时是铁素体,称魏氏组织铁素体;过共析钢时是渗碳体,称魏氏组织渗碳体。通常我们接触到的魏氏体都是魏氏组织铁素体。成因为高温+快冷,是过热的特征组织。 两者的组织特征: 魏氏组织铁素体:过冷奥氏体先析出相,单相组织,铁素体呈针状,针体较粗,针间距离较宽,光镜下可辨间距,针间组织为珠光体; 上贝氏体:过冷奥氏体中高温转变产物,复相组织,基体为铁素体,第二相为碳化物。铁素体呈相互平行的条状,铁素体条细窄,条间距离非常小,光镜下不可辨间距,条间组织为碳化物,碳化物形态光镜下不可辨。上贝氏体由晶界向两边(或一边)晶内生长,在光镜下呈羽毛状。 魏氏体是一种钢材过热状态下快速冷却得到的组织,为针状结构。同羽毛状贝氏体的贝氏体形成条件是截然不同的,力学性能存在很大差异。一旦判断错了将给产品的质量评价造成误断。要区分并不难:由于过热造成晶粒粗大,魏氏体中铁素体针条在显微镜100倍下观察已清晰显现;然而贝氏体在该放大倍率下是看不到铁素体排列规律的,需要更高的倍数才能观察到羽毛状组织,虽然它们形态似乎有些相近,毕竟存在本质的区别,一个低倍数就能看清,另一个必须再放大数

魏氏组织

魏氏组织 (Widmannstatten structure) 固溶体发生分解时第二相沿母相的一定晶面析出的常呈三角形、正方形或十字形分布的晶型。因是德国人魏德曼施泰登(A.J.Widmannstatten)首先在陨铁中发现的,故命名为组织,亦称魏氏体。此类组织在钢和有色金属材料中都有发现。它是一种先共析转变组织。钢的魏氏组织分亚共析钢中的魏氏组织和过共析钢中的魏氏组织两种;前者称铁素体魏氏组织,后者称渗碳体魏氏组织。一般认为,钢中魏氏组织的存在会降低力学性能,显著降低钢的塑性和冲击韧性。为了防止在热轧条件下的钢材形成魏氏组织,可以采用控制轧制工艺和控制冷却等措施。当形成魏氏组织后,一般采用完全退火或正火加以消除。 ●铁素体魏氏组织 在亚共析钢中,当奥氏体以快冷速度通过A r3~A r1温度区时,铁素体不仅沿奥氏体晶界析出、生长,而且还形成许多铁素体片插向奥氏体晶粒内部,铁素体片之间的奥氏体最后转变为珠光体。这些分布在原奥氏体晶粒内部呈片状(显微镜下呈针状)先共析铁素体被称为铁素体魏氏组织。它属于低碳亚共析钢中无碳化物贝氏体型转变产物,具有贝氏体铁素体的一些特点,其金相形貌有与贝氏体铁素体相似之处,形成针状铁素体。 亚共析钢魏氏组织的形成有以下特点: (1)符合形核与核长大的相变规律; (2)铁素体魏氏组织与原始相奥氏体之间有一定取向关系,即(110)γ∥(110)α,(110)γ∥[111]α; (3)铁素体新相沿奥氏体母相的一定惯习面{111}γ析出; (4)魏氏组织的铁素体长大是以切变方式进行的; (5)在高温下形成,转变时碳和合金元素均有扩散能力,扩散充分,形成不含碳的片状或针状铁素体。 ●渗碳体魏氏组织在过共析钢中当碳含量、奥氏体晶粒度和冷却条件合适时会产生含有先共析渗碳体的魏氏组织。渗碳体以针状或扁片状、条状出现在奥氏体晶粒内部。渗碳体与原始奥氏体之间的取向关系是(311)γ∥(001)Fe3C,[112]γ∥(100)Fe3C,渗碳体在奥氏体中的惯习面是{227}γ。魏氏组织中渗碳体的形成机制是,沿着应变能小的结晶方向生成针状、扁片或条状晶体,在生长时狭长的两面保持共格,只能通过共格台阶的侧向移动才能使板条加宽加厚。 一、定义 组织组分之一呈片状或针状沿母相特定晶面析出的显微组织 二、常见的魏氏组织 亚共析钢为魏氏组织铁素体,过共析钢为魏氏组织渗碳体 三、形成机理 魏氏组织铁素体和渗碳体均为先析出相。当过冷奥氏体由于冷却速度较快,转变温度较低时,先析出相在晶界形核后,铁原子的扩散变得困难,非共格界面不容易迁移,共格界面的迁移成为主导。因此先析出相的晶核长大将通过共格界面向与其有位向关系的奥氏体晶粒内部长大,同时,为减少弹性能,先析出相将呈针、片状沿奥氏体某一晶面向晶粒内伸长。 四、组织特征 1、由晶界向晶内生长,呈片状或针状; 2、针片之间相互平行或互成60°、90°夹角; 3、相互平行的针片之间距离较大,针片之间的组织为珠光体类组织; 4、魏氏组织以切变共格方式形成,会在抛光表面产生浮凸。 五、影响魏氏组织形成的因素 1、冷却速度冷却速度过快和过慢都会抑制魏氏组织的形成 2、奥氏体晶粒大小粗大的奥氏体晶粒将促进魏氏组织的形成,因此,避免过热将可有效抑制制魏氏组织的形成 3、化学成分亚共析钢碳含量为0.2%~0.4%时,较易形成魏氏铁素体 六、魏氏组织对材料力学性能的影响 魏氏组织的出现将降低材料的塑性和韧性,增加材料的脆性。

魏氏组织形成原因的及如何解决

魏氏体的起因我们认为:一是锻造的加热温度过高;二是冷却速度过快所致;在亚共析钢或过共析钢中,由高温以较快的速度冷却时,先共析的铁素体或渗碳体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针状析出。在光学显微镜下可以观察到从奥氏体晶界上生长出来的铁素体或渗碳体近似平行,呈羽毛状或三角形,其间存在着珠光体的组织。这种组织称为魏氏组织。实际生产中遇到的魏氏组织大多是铁素体魏氏组织.魏氏组织常伴随着奥氏体晶粒粗大而出现, 魏氏体的危害:1.在最终热处理会有增大变形的倾向;2.使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使脆性转折温度升高。魏氏组织容易出现在过热钢中,因此,奥氏体晶粒越粗大,越容易出现魏氏组织。钢由高温较快地冷却下来往往容易出现魏氏组织,慢冷则不易出现。钢中的魏氏组织一般可通过细化晶粒的正火、退火以及锻造等方法加以消除,程度严重的可采用二次正火方法加以消除。 带状组织产生,低碳钢在低温锻造时候会形成带状组织,一般通过正火可以消除。 魏氏体产生,锻造时候,热处理的时候过热组织,缓慢冷却产生。一般可以通过高温退火或多次正火消除! 这两种组织会引起强度降低,对低温冲击更敏感,会明显降低低温冲击值! 魏氏体组织是含碳%的碳钢或低合金钢在奥氏体晶粒体较粗和冷速适中的条件下,先共析出铁素体呈片状或粗大羽毛状,与原奥氏体呈一定的位向关系的组织。过共析钢魏氏体组织中的渗碳体呈针状或杆状出现于原奥氏体晶粒内部。 热锻造中的魏氏组织是怎么产生的?后续的热处理工序怎么去消除它? 锻造后比较高的温度淬火,也就是直接放入水中冷却就会形成魏氏体。锻后正火就可以消除。 淬火操作不会造就魏氏体。 回复5#

实验四 钢中带状组织、魏氏组织、游离渗碳体的组织观察与检验

实验四钢中带状组织、魏氏组织、游离渗碳体的组织观察与检验 (验证性) 一、实验目的及要求 1.掌握钢中带状组织组织的观察与检验。 2.掌握钢中魏氏组织的观察与检验。 3.掌握钢中游离渗碳体的观察与检验。 二、实验原理 1、带状组织的形成原因、危害及消除 经过完全退火的亚共析钢,它的显微组织由铁素体和珠光体组成。通常,铁素体与珠光体按钢的含碳C量不同,按一定的比例以无规律的混合状态存在。然而,在实际的轧材中,与轧制方向平行的截面上往往会出现带状的铁素体和珠光体。这种组织在合金钢中最常见。铁素体和珠光体成带状出现的组织叫带状组织,也叫纤维组织。钢的带状组织由枝晶偏析引起的一次带状即原始带状,而固态相变产生的显微组织带状即二次带状,只有在一次带状的基础上才能形成二次带状。实际上,我们一般所观察到的带状组织系热加工后的冷却过程中高温奥氏体沿加工方向延伸的原始枝晶偏析基础上相变形成的二次带状。 带状组织的成因各不相同,但主要有以下2 种原因。 a)由成分偏析引起。由于钢液在铸锭结晶过程中选择性结晶形成的化学成分呈不均匀分布的枝晶组织,铸锭中的粗大枝晶在轧制时沿变形方向被拉长,并逐渐与变形方向一致,从而形成碳等元素的贫化带。当钢中含有硫等有害杂质时,由于硫化物凝固温度较低,凝固时多分布在枝晶间隙,压延时杂质沿压延方向伸长。钢中除C 以外的合金元素和杂质元素的带状偏析,是形成带状组织的原因。理论研究认为,P等元素提高铁素体的开始析出温度,Mn、Cr、Ni等元素降低铁素体的开始析出温度。由于P、Mn、Cr、Ni等元素在冶炼后沿轧制方向上的带状偏析,铁素体和珠光体在后序相变时形成带状,产生带状组织。当钢材冷至Ar3 (冷却时奥氏体开始析出游离铁素体的温度) 以下时,这些杂质就成为铁素体形核的核心使铁素体形态呈带状分布。当温度继续降低时,珠光体在余下的奥氏体区域中形成,也相应地成条状分布,形成了带状组织。成分偏析越严重,形成的带状组织也越严重。碳素钢带状组织的存在多数是由成分偏析引起。例如,若P元素成带状偏析,则在偏析区内铁素体的开始析出温度升高,铁素体首先在高P区成核长大。与此同时,C元素被排挤到大部分尚处于奥氏体状态的偏析区外侧的低P区,在此区富聚而转变成珠光体组织。结果,高P区转变成带状铁素体,低P区转变为带状珠光体。同理,Mn、Cr、Ni等元素降低铁素体的开始析出温度,其偏析区外侧的铁素体首先形核长大。C元素被排挤到铁素体析出温度比较低的、大部分尚处于奥氏体状态的偏析区内,在该区内富聚并转变为带状珠光体。 b)由热加工温度不当引起。热加工停锻温度(在停锻时锻件的瞬时温度) 于二相区时(Ar1 (冷却时奥氏体向珠光体转变的开始温度) 和Ar3 之间),铁素体沿着金属流动方向从奥氏体中呈带状析出,尚未分解的奥氏体被割成带状,当冷却到Ar1 时带状奥氏体转化为带状珠光体。 一般来说:带状组织使钢有明显的各向异性,在垂直于轧制方向(即垂直于带状组织方向)的伸长率δ、断面收缩率ψ及冲击韧度αk降低。带状组织对钢的屈服点σs和抗拉强度σb影响不大。 带状组织的消除方法:铸造过程中控制钢水过热度、电磁搅拌等方式从坯料源头减轻或

魏氏体组织

请教什么是魏氏体,先谢了。 首先,大家都知道:钢材进行热加工和热处理,如果加热温度控制不当,加热不均会使材料超温,导致材料机械性能恶化。根据超温的程度和时间长短,钢材会发生脱碳,过热和过烧现象。 当高温加热后,在第一阶段加热, 在此阶段加热后冷却,当冷至Ar3温度,A析出F,至Ar1,奥氏体发生共析反应转变为P。如在Ar3至Ar1冷却较快,会析出F的魏氏体组织。降低钢的冲击性能,会使钢的机械性能恶化。 在焊接冶金过程中,由于受热温度和很高,使奥氏体晶粒发生严重的长大现象,冷却后得到晶粒粗大的地热组织,故称为过热区。此区的塑性差,韧性低,硬度高。其组织为粗大的铁素体和珠光体。在有的情况下,如气焊导热条件较差时,甚至可获得魏氏体组织。 .粗大组织的遗传:有粗大马氏体、贝氏体、魏氏体组织的钢件重新奥氏化时,以慢速加热到常规的淬火温度,甚至再低一些,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。要消除粗大组织的遗传性,可采用中间退火或多次高温回火处理。 To sawyer:你在回复上面的帖子是说了这么句话“如在Ar3至Ar1冷却较快,会析出F的魏氏体组织。降低钢的冲击性能,会使钢的机械性能恶化。” 是不是用错了啊?是冷却速度过慢而引起魏氏组织的吧? 望回复 含碳w(C)低于0。6%的碳钢或低合金钢,在奥氏体晶粒较粗和冷速适合的条件下,先析出铁素体呈片状或粗大羽毛状,与原奥氏体有一定位向关系 学习中…… 魏氏组织 工业上将先共析的片(针)状铁素体或片(针)状碳化物加珠光体组织称魏氏组织,用W表示。前者称α-Fe魏氏组织,后者称碳化物魏氏组织: 亚共析钢 (1)一次魏氏组织F:从奥氏体中直接析出片状(截面呈针状)分布的F称一次魏氏组织F。 (2)二次魏氏组织F:从原奥氏体晶界上首先析出网状F,再从网状F上长出的片状F称二次魏氏组织F。 两者往往连在一起组成一个整体,人为分为两种是它们的形成机制不同。钢中常见的是二次魏氏组织F。亚共析钢魏氏组织F单个是片(针)状的,整体分布形态为(1)羽毛状;(2)三角状; (1)两者混合型的。 YB31-64规定亚共析钢魏氏组织评级标准为0~5共6级。 (3)与上贝氏体的区别:上贝氏体是成束分布的,Wα组织是彼此分离的,束与束交角较大。 2.过共析钢 (1)一次魏氏组织碳化物:白色针状,基体珠光体组织。 (2)二次魏氏组织碳化物:网状碳化物上长出针状碳化物,基体为珠光体。 3.魏氏组织形成特征 (1)钢的成分>0.6%;(2)奥氏体晶粒粗大;(3)冷却速度适中

魏氏组织

魏氏组织 魏氏组织是指在焊接的过热区内,由于奥氏体晶粒长得非常粗大,这种粗大的奥氏体在较快的冷却速度下会形成一种特殊的过热组织,其组织特征为在一个粗大的奥氏体晶粒内会形成许多平行的铁素体(渗碳体)针片,在铁素体针片之间的剩余奥氏体最后转变为珠光体,这种过热组织称为铁素体(渗碳体)魏氏组织。 简单说来,就是在奥氏体晶粒较粗大,冷却速度适宜时,钢中的先共析相以针片状形态与片状珠光体混合存在的复相组织。 魏氏组织不仅晶粒粗大,而且由于大量铁素体针片形成的脆弱面,使金属的的柔韧性急速下降,这是不易淬火钢焊接接头变脆的一个主要原因。 理论产生 片状的共格沉淀相通常是在基体的一定晶面析出(叫沉淀的惯析面),以维持共格,因为在晶体内晶面成几组方向不同地平行排列,所以沉淀相也就是几组平行排列,成为魏氏组织。 过热的中碳钢或低碳钢在较快的冷却速度下容易产生魏氏组织。 特点 在亚共析钢中常见的魏氏组织呈羽毛状,有呈等边三角形的,有铁素体相互垂直的,也有混合型的魏氏组织。 特点影响 过共析钢,在一定冷却条件下,渗碳体沿奥氏体一定晶面析出,也能形成魏氏组织。魏氏组织的存在如果伴随晶粒粗大,则使钢的力学性能下降,尤以冲击性能下降为甚。 首先,大家都知道:钢材进行热加工和热处理,如果加热温度控制不当,加热不均会使材料超温,导致材料机械性能恶化。根据超温的程度和时间长短,钢材会发生脱碳,过热和过烧现象。 当高温加热后,在第一阶段加热, 在此阶段加热后冷却,当冷至Ar3温度,A析出F,至Ar1,奥氏体发生共析反应转变为P。如在Ar3至Ar1冷却较快,会析出F的魏氏体组织。降低钢的冲击性能,会使钢的机械性能恶化。 在焊接冶金过程中,由于受热温度和很高,使奥氏体晶粒发生严重的长大现象,冷却后得到晶粒粗大的地热组织,故称为过热区。此区的塑性差,韧性低,硬度高。其组织为粗大的铁素体和珠光体。在有的情况下,如气焊导热条件较差时,甚至可获得魏氏体组织。 .粗大组织的遗传:有粗大马氏体、贝氏体、魏氏体组织的钢件重新奥氏化时,以慢速加热到常规的淬火温度,甚至再低一些,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。要消除粗大组织的遗传性,可采用中间退火或多次高温回火处理。 焊接热影响区中的过热区,由于奥氏体晶粒长得非常粗大,这种粗大的奥氏体在较快的冷却速度下会形成一种特殊的组织,其组织特征为在一个粗大的奥氏体晶粒内会形成许多平行的铁素体(渗碳体)针片,在铁素体针片之间的剩余奥氏体最后转变为珠光体,这种过热组织称为铁素体(渗碳体)魏氏组织。一旦出现魏氏组织,其力学性能将有所下降,尤其是冲击功和断面收缩率将下降很多。 为防止出现魏氏组织,1.在确定的加热条件下,主要是控制冷却速度;2.采用完全退火可消除魏氏组织。

金相组织大全

名称定义特征 奥氏体碳与合金元素溶解在γ-Fe中的固溶体, 仍保持γ-Fe的面心立方晶格 晶界比较直,呈规则多边形;淬火钢中 残余奥氏体分布在马氏体针间的空隙 处。 铁素体碳与合金元素溶解在a-Fe中的固溶体亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 渗碳体碳与铁形成的一种化合物在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状 珠光体铁碳合金中共析反应所形成的铁素体 与渗碳体的机械混合物 珠光体的片间距离取决于奥氏体分解 时的过冷度。过冷度越大,所形成的珠 光体片间距离越小在A1~650℃形成 的珠光体片层较厚,在金相显微镜下放 大400倍以上可分辨出平行的宽条铁 素体和细条渗碳体,称为粗珠光体、片 状珠光体,简称珠光体在650~600℃ 形成的珠光体用金相显微镜放大500 倍,从珠光体的渗碳体上仅看到一条黑 线,只有放大1000倍才能分辨的片层, 称为索氏体在600~550℃形成的珠光 体用金相显微镜放大500倍,不能分辨 珠光体片层,仅看到黑色的球团状组 织,只有用电子显微镜放大10000倍才 能分辨的片层称为屈氏体

上贝氏体过饱和针状铁素体和渗碳体的混合物 ,渗碳体在铁素体针间 过冷奥氏体在中温(约350~550℃)的 相变产物,其典型形态是一束大致平行 位向差为6~8od铁素体板条,并在各板 条间分布着沿板条长轴方向排列的碳 化物短棒或小片;典型上贝氏体呈羽毛 状,晶界为对称轴,由于方位不同,羽 毛可对称或不对称,铁素体羽毛可呈针 状、点状、块状。若是高碳高合金钢, 看不清针状羽毛;中碳中合金钢,针状 羽毛较清楚;低碳低合金钢,羽毛很清 楚,针粗。转变时先在晶界处形成上贝 氏体,往晶内长大,不穿晶 下贝氏体同上,但渗碳体在铁素体针内过冷奥氏体在350℃~Ms的转变产物。其典型形态是双凸透镜状含过饱和碳 的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。 粒状贝氏体大块状或条状的铁素体内分布着众多 小岛的复相组织 过冷奥氏体在贝氏体转变温度区的最 上部的转变产物。刚形成时是由条状铁 素体合并而成的块状铁素体和小岛状 富碳奥氏体组成,富碳奥氏体在随后的 冷却过程中,可能全部保留成为残余奥 氏体;也可能部分或全部分解为铁素体 和渗碳体的混合物(珠光体或贝氏体); 最可能部分转变为马氏体,部分保留下 来而形成两相混合物,称为M-A组织 无碳化物贝氏体板条状铁素体单相组成的组织,也称为 铁素体贝氏体 形成温度在贝氏体转变温度区的最上 部。板条铁素体之间为富碳奥氏体,富 碳奥氏体在随后的冷却过程中也有类 似上面的转变。无碳化物贝氏体一般出 现在低碳钢中,在硅、铝含量高的钢中 也容易形成。

钢制零件形成淬火裂纹的原因分析

钢制零件形成淬火裂纹的原因分析 钢制零件在生产过程中产生废品或在使用期间的失效,原因是多方面的,但淬火裂纹的出现却是一个重要原因。 由于零件在淬火过程中,表面和心部的冷却速度不一样,因此形成马氏体的先后也不一样。当零件表面先形成马氏体时,便给尚处于奥氏体状态的心部以拉力,这时,由于奥氏体的塑性很好,此应力可以通过奥氏体的塑性变形而被松驰。但是,当这部分奥氏体冷却下来向马氏体转变时,由于先期形成的马氏体硬度高,脆性大,塑性极小,故后形成的马氏体部分对它产生的拉应力迅速增大。一旦超过材料的强度极限,就会引起开裂。另外,即使这种拉应力没有超过材料的强度极限,但由于材料内部的缺陷而造成强度降低,也会引起开裂。这就是引起淬火开裂的物理机理,在实际生产过程中,又具体以8种形式表现出来。 1原材料已有缺陷而导致的淬裂 如果原材料表面和内部有裂纹,在热处理之前未发现,有可能形成淬火裂纹。在金相显微镜下观察,该裂纹两侧有脱碳层,且脱碳层中铁素体的晶粒粗大。铸造 2夹杂物导致的淬裂 如果零件内夹杂物严重,容易造成应力集中,淬火时将有可能产生裂纹。 3因原始组织不良而导致的淬裂 (1)若钢的显微组织具有严重的带状偏析或化学成分严重偏析,在淬火时会引起极大的组织转变应力。再者,碳化物聚集处易发生过烧现象,因而使零件容易发生开裂。 (2)如果钢在淬火前残余内应力较大,在淬火时容易造成开裂,出现该情况的零件,往往存在晶粒粗大,有魏氏组织等现象。 (3)零件经一次淬火后若需返修,在第二次淬火前又未经消除组织应力,则有可能在第二次淬火中产生裂纹,其裂纹往往沿着第一次的淬硬层分布。 4淬火温度不当而造成的两种淬裂 (1)仪表的指示温度低于炉子实际温度,使实际淬火温度偏高,造成过热淬火,导致零件发生开裂。凡过热淬火开裂的显微组织,均存在着晶粒粗大和粗大马氏体,产生的裂纹主要以沿晶的形式存在。 (2)钢件实际含碳量高于钢材牌号所规定的含量,若按原牌号作正常工艺淬火时,等于提高了钢的淬火温度,故容易造成零件过热和晶粒长大,使淬火时应力增大而可能引起淬裂。 5淬火时冷却不当而造成的淬裂 淬火时由于冷却不当,也会使零件发生淬裂事故。例如45号钢在淬火时有形成淬火裂纹的倾向。尤其当碳含量处于上限以及零件直径在7~8mm时易发生开裂。故淬火时选择合适的冷却介质极其重要。另外,

金相组织解析

金相组织解析 时间:2009-12-0119:36:11来源:作者:点击:247次 金相组织,用金相方法观察到的金属及合金的内部组织.可以分为:1.宏观组织.2.显微组织. 金相即金相学,就是研究金属或合金内部结构的科学。不仅如此,它还研究当外界条件或内在因素改变时,对金属或合金内部结构的影响。所谓外部条件就是指温度、加工变形、浇注情况等。所谓内在因素主要指金属或合金的化学成分。金相组织是反映金属金相的具体形态,如马氏体,奥氏体,铁素体,珠光体等等。 1.奥氏体-碳与合金元素溶解在γ-fe中的固溶体,仍保持γ-fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处 2.铁素体-碳与合金元素溶解在α-fe中的固溶体。亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 3.渗碳体-碳与铁形成的一种化合物。在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。 4.珠光体-铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在a1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线(读者注:1μm左右),只有放大1000倍才能分辨的片层,称为索氏体(读者注:0.5μm左右,几百纳米)。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体(读者注:0.1μm以下,几十纳米)。 5.上贝氏体-过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。 6.下贝氏体-同上,但渗碳体在铁素体针内。过冷奥氏体在350℃~ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。 7.粒状贝氏体-大块状或条状的铁素体内分布着众多小岛的复相组织。过冷奥氏体在贝氏体转变温度区的最上部的转变产物。刚形成时是由条状铁素体合并而成的块状铁素体和小岛状富碳奥氏体组成,富碳奥氏体在随后的冷却过程中,可能全部保留成为残余奥氏体;也可能部分或全部分解为铁素体和渗碳体的混合物(珠光体或贝氏体);最可能部分转变为马氏体,部分保留下来而形成两相混合物,称为m-a组织。