PFMEA案例2

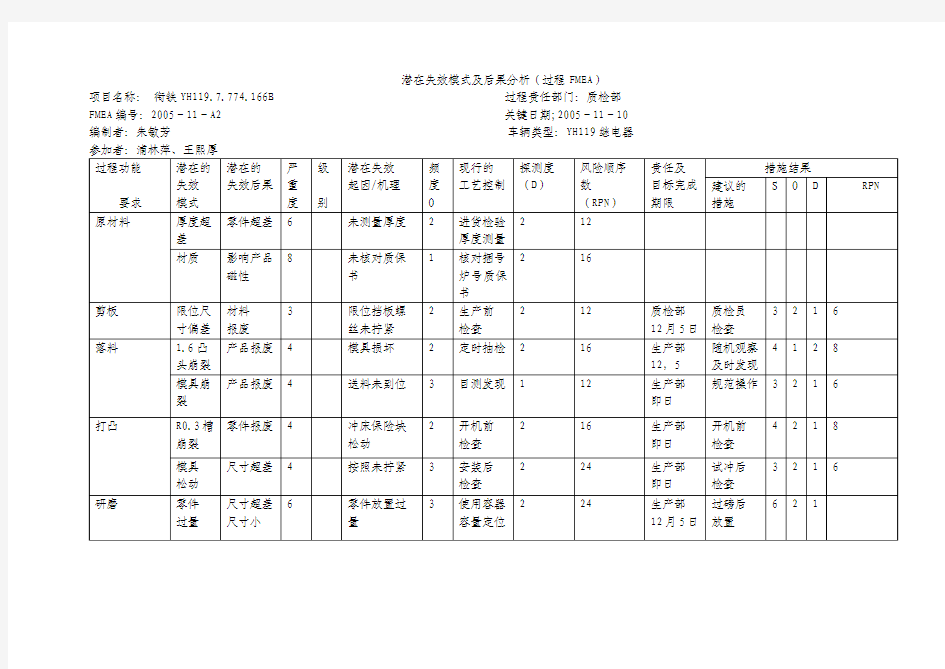

潜在失效模式及后果分析(过程FMEA)

项目名称:衔铁YH119.7.774.166B 过程责任部门:质检部FMEA编号:2005-11-A2 关键日期;2005-11-10 编制者:朱敏芳车辆类型:YH119继电器参加者:浦林萍、王熙厚

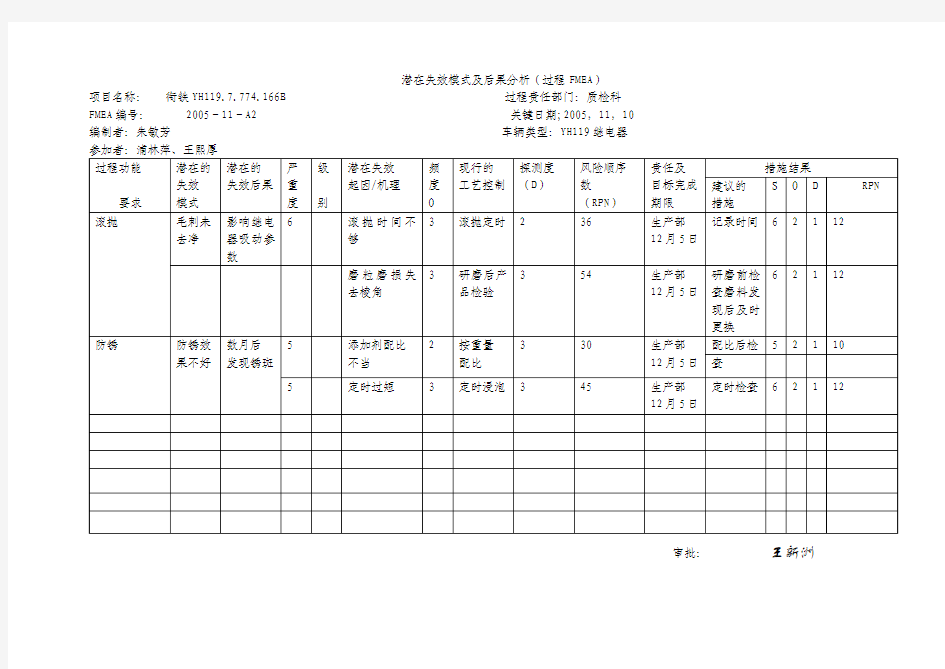

潜在失效模式及后果分析(过程FMEA)

项目名称:衔铁YH119.7.774.166B 过程责任部门:质检科

FMEA编号: 2005-11-A2 关键日期;2005,11,10

编制者:朱敏芳车辆类型:YH119继电器

参加者:浦林萍、王熙厚

审批:王新洲

潜在失效模式及后果分析(过程FMEA)

项目名称:轭铁YH119-7.774.894A 过程责任部门:质检部FMEA编号: 2004,012A-2 关键日期;2004-12-14 编制者:朱敏芳车辆类型:YH119继电器参加者:浦林萍,王熙厚

潜在失效模式及后果分析(过程FMEA)

项目名称:轭铁YH119-7.774.894A 过程责任部门:质检部FMEA编号: 2005,012A-2 关键日期;2005,12,5 编制者:朱敏芳车辆类型:YH119继电器参加者:浦林萍,王熙厚,

新版PFMEA-过程失效模式与影响分析实战训练(3)

新版PFMEA-过程失效模式与影响分析实战训练 ●课程背景 德国汽车工业协会(VDA QMC)在德国柏林召开股东会议,并正式宣布新版AIAG-VDA FMEA标准发布!这是一个历史性时刻,历经了长时间汽车行业专家的反复研讨和修订,第一版的AIAG-VDA标准终于正式发布!本次培训将根据最新发布的AIAG-VDA FMEA 要求,系统地讲解新版FMEA的背景,重要变化点以及企业如何应对等,并对新的AIAG-VDA FMEA七步法进行详细讲解,帮助企业迅速掌握新版FMEA的使用。FMEA是1960 年代美国太空计划所发展出来的一套手法,为了预先发现产品或流程的任何潜在可能缺点,并依照其影响效应,进行评估与针对某些高风险系数之项目,预先采取相关的预防措施避免可能产生的损失与影响。近年来广为企业界做为内部预防改善与外部对供货商要求的工具,是从事产品设计及流(制)程规划相关人员不得不熟悉的一套运用工具。FMEA是系统化的工程设计辅助工具,主要利用表格方式协助进行工程分析,使其在工程设计时早期发现潜在缺陷及其影响程度,及早谋求解决之道,避免失效之发生或降低影响,提高系统之可靠度。因此尽早了解与推动失效分析技术,是业界进军国际市场必备的条件之一! ●培训对象 研发总监、经理、工程师;质量总监、质量经理、质量主管、质量工程师、质量技术员;技术总监、经理、工程师、技术员;产吕流程总监、经理、工程师、技术员;生产经理、生产主管以及所有工程师(PE,ME,QA,SQE等)。 ●培训时间 1-2天 ●课程收获 1.了解最新版PFMEA的背景及主要变化点

2.理解和掌握新版PFMEA的七步法 3.预先考虑正常的用户使用和制造过程中会出现的失效 4.有助于降低成本提升效益,预防不良品的发生 5.建立产品可靠度保证系统,具备整体的概念 6.认识失效的类型及其影响 7.熟悉并运用失效模式与效应分析手法预防产品设计与制程规划可能发生的不良现象 8.累积公司相关不良模式与效应处理之工程之知识库,不断改进产品可靠性 课程大纲 第一章FMEA的发展过程 一.了解FMEA 二.FMEA定义 三.FMEA的目的 四.什么时候用FMEA 五.新版PFMEA的主要变化 1.七步法代替以前的“填表法” 2.全新的SOD评分标准 3.全新的措施优先级AP取代RPN 4.增加了优化措施的状态跟踪 5.全新的表格等 第二章PFMEA简介 一.PFMEA的时间顺序 二.PFMEA集体的努力 三.成功的PFMEA小组 四.PFMEA小组的守则 五.PFMEA小组决定的标准/模式 第三章执行新版PFMEA和实例 一.执行新版PFMEA的步骤