Solidworks Simulation的高压容器的静态及疲劳分析

压力容器分析设计习题

第一章 1、固体力学有那几个基本假设?有何意义? 答:a、均匀性假设 b、各向同性假设 c、连续性假设 d、小变形假设 e、完全弹性假设 2、什么叫弹性、弹性变形? 答、结构受外载荷后产生变形,这些变形在载荷除去后又能回复到原状的特性称为弹性; 产生的这种能够回复的变形称为弹性变形! 3、什么是载荷?什么是交变载荷? 答:物体之间的相互机械作用叫做载荷,随时间做交替变换的载荷称作交变载荷 4、举出作用在压力容器上的表面力与体积力、约束反力是否是外力? 答: 5、内力和应力有什么区别?求解应力的目的是什么? 答:应力是用来衡量内力分布规律,求解应力就是为了控制它的大小,使结构不至发生破坏 6、什么是全应力、正应力和剪应力?给出确切的定义、并以图示之。 答: 7、截面法的含义与用途是什么? 答:用截面法求出截面上与外力相平衡的内力素,再求出应力在该截面上各点的应力分布规律 8、在用截面法之前是否可以把外力沿力的作用线移动?试举例说明。 答:不可以 9、仅有位移是否能够描述某点的变形状态?为什么? 答:不能,还需要转角,还有线应变和角应变 10、角位移和角应变有什么不同? 答:角位移即转角,指物体内某一截面或者线段在物体变形后相对于初始形状所转过的角度称为角位移,角应变的定义是在物体变形前交与某点的两条互为90°的直线在变形后的所改变的角度。 11、通过截面内力素情况,定义杆件受载形式 12、内力系存在并且是唯一的条件是什么 答:需要满足平衡方程和变形连续条件。 第二章 1、在轴向拉伸与压缩时,垂直于杆轴截面上的应力如何分布? 答:均匀分布。 2、对于比较细长的杆件,拉伸与压缩是否就意味着轴力N的符号相反? 3、何谓平截面假定?它将导致截面上应力如何分布。 答:变形前物体界面上的所有特征变形后还是处于同一个平面,这个假设能保证界面上的应力为线性分布。

浅析压力容器分析设计的塑性措施

引言 《压力容器》“压力容器应力分析设计方法的进展和评述”中曾介绍和评述了压力容器分析设计的弹性应力分析方法(又称应力分类法)的最新进展。本文将进一步介绍和评述压力容器分析设计的塑性分析方法,包括ASME的极限载荷分析方法、弹塑性应力分析方法和欧盟的直接方法等。 压力容器设计是一个创新意识非常活跃的工程领域,它紧跟着科学技术的发展而不断地更新设计方法。随着弹性理论、板壳理论和线性有限元分析方法的成熟,20世纪60年代,压力容器界提出了基于弹性应力分析和塑性失效准则的“弹性应力分析设计方法”。进入21世纪后,由于塑性理论和非线性有限元分析方法的日趋成熟,欧盟标准和ASME规范又先后推出了压力容器的塑性分析设计方法。其中涉及许多新的基本概念和新的分析方法,需要我们及时学习领会和消化吸收,以提高我们的分析设计水平,并结合国情进一步修订我国的压力容器设计规范。 ASME和欧盟的新规范都是以失效模式为主线来编排的。ASME考虑了以下4种模式: (1)防止塑性垮塌。对应于欧盟的“总体塑性变形(GPD)”失效模式。 (2)防止局部失效。 (3)防止屈曲(失稳)垮塌。对应于欧盟的“失稳(I)”失效模式。 (4)防止循环加载失效。对应于欧盟的“疲劳(F)”和“渐增塑性变形(PD)”2种失效模式。 欧盟还考虑了“静力平衡(SE)”失效模式,即防止设备发生倾薄。 文中讨论的塑性分析设计方法主要应用于防止塑性垮塌和防止局部失效2种情况。 1、极限载荷分析法 在一次加载情况下,结构的失效是一个加载历史过程,即随着载荷的增加从纯弹性状态到局部塑性状态再到总体塑性流动的失效状态。对无硬化的理想塑性材料和小变形情况,结构进入总体塑性流动时的状态称为极限状态,相应的载荷称为极限载荷。此时,结构变成几何可变的垮塌机构,将发生不可限制的塑性变形,因而失去承载能力。 一般的弹塑性分析方法都要考虑上述复杂的加载历史过程,但极限载荷分析法(简称极限分析)则另辟蹊径,跳过加载历史,直接考虑在最终的极限状态下结构的平衡特性,由此求出结构的承载能力(即极限载荷)。它是塑性力学的一个

压力容器设计方法分析对比.docx

压力容器设计方法分析对比 目前我国压力容器设计所采用的标准规范有两大类:一类是常规设计标准,以GB150-2011《压力容器》标准为代表;另一类是分析设计,以JB4732-1995《钢制压力容器--分析设计标准》为代表。两类标准是相互独立的、自成体系的、平行的压力容器规范, 绝对不能混用, 只能依据实际的工程情况而选其一。 设计准则比较 常规设计主要依据是第一强度理论,认为结构中主要破坏应力为拉应力,限定最大薄膜应力强度不超过规定许用应力值,当结构中某最大应力点一旦进入塑性, 结构就丧失了纯弹性状态即为失效。常规设计是基于弹性失效准则,以壳体的薄膜理论或材料力学方法导出容器及其部件的设计计算公式。一般情况它仅考虑壁厚中均布的薄膜应力,对于边缘应力及峰值应力等局部应力一般不作定量计算,如对弯曲应力。 分析设计的主要依据是第三强度理论,认为结构中主要破坏应力为剪切力。采用以极限载荷、安定载荷和疲劳寿命为界限的“塑性失效”与“弹塑性失效”的设计准则,对容器的各种应力进行精确计算和分类。对不同性质的应力, 如:总体薄膜应力、边缘应力、峰值应力等;同时还考虑了循环载荷下的疲劳分析, 在设计上更合理。 标准适用范围对比 常规设计标准GB150-2011适用于设计压力大于或等于且小于35MPa,及真空度高于。对于设计温度,GB150-2011规定为-269℃-900℃,是按钢材允许的使用温度确定设计温度范围, 可高于材料的蠕变温度范围。 " 分析设计标准JB4732-1995适用于设计压力大于或等于且小于100MPa,及真空度高于。对于设计温度,JB4732-1995 将最高的设计许用温度限制在受钢材蠕变极限约束的温度。 应力评定对比 常规设计标准GB150-2011,采用统一的许用应力,如容器筒体,是采用“中径公式”进行应力校核,最大应力满足许用应力即可。 分析设计标准JB4732-1995的核心是将压力容器中的各种应力加以分类,根据所考虑的失效模式比较详细地计算了容器及受压元件的各种应力。根据各种应力本身的性质及对失效模式所起的不同作用予以分类如下: 一次应力

压力容器材料两种韧性断裂形态的分析

压力容器材料两种韧性断裂形态的分析 【摘要】上世纪八十年代以来,断裂理论的研究趋势更趋向于注重与断裂机理相结合。从客观的角度来分析,现阶段的压力容器应用,在很多方面都表现出了较多的需求,日常的生产、生活,都需要压力容器来完成较多的工作,以此来巩固产品的质量和加工的水平。为此,我们应该从压力容器的材料出发,选择性价比较高的材料,通过对两种韧性断裂形态的分析,决定压力容器的材料选择,为后续的压力容器质量提升,做出更大的贡献。另一方面,应加强对压力容器材料相关内容的分析和研究,避免单一分析带来的负面影响。 【关键词】压力容器;材料;韧性;断裂形态 近年来,细观力学在材料断裂现象的宏、细观结合研究方面取得了很大的进展。从现阶段的研究来看,很多学者和专家都投入到了压力容器材料的研究方面,对韧性断裂的判断准则做出了较多的有益研究,在很多方面都建立了多元化的理论模型和计算方法。我国在现阶段的发展中,正属处于社会的重要阶段,很多工作都需要在技术上获得较大的提升,否则很容易造成社会发展的滞缓。在此,本文主要对压力容器材料两种任性断裂形态展开分析。 一、材料韧性断裂的细观机理 (一)韧窝型断裂 压力容器材料的两种韧性断裂形态,其中的一种形态就是韧窝型断裂。从细观机理来看,韧窝型断裂和压力容器材料内部围绕夹杂的物质,形成了一种空穴,这个过程是韧窝型断裂的重要表现。当韧窝型断裂出现的时候,细观机理突出表现为,压力容器材料内部空穴的形核、扩张、汇合。由此可见,韧窝型断裂是压力容器韧性断裂形态的重要表现,是日后研究的重点部分。现阶段的压力容器材料,多数情况会采用合金材料,合金材料虽然在很多方面的性能比较优异,但是,合金材料的细观结构,总体上表现出了较强的不均匀性,无论是在理论上,还是在实际中,都会夹杂一定的杂质,这对压力材料的分析而言,具有一定的阻力。例如,现阶段的很多非金属夹杂物、晶内析出的金属氧化物,在一般状态下,都会呈现出弥散的状态,并且被镶嵌在晶内。综合而言,韧窝型断裂具有较强的形态特点,通过该形态的断裂分析,能够更加深入的了解压力材料的各种优势和劣势,无论是采用合金还是采用其他的材料,都可以实现积极的改造效果。从韧窝型端口的电镜照片来看,压力材料的韧窝型断裂形态,能够比较清晰的看到韧窝组织,同时,有的韧窝内部,还能够清楚的看到夹杂物的粒子。综合而言,压力容器材料韧窝型断裂形态的研究,是很有必要的。 (二)剪切型断裂 压力容器材料两种韧性断裂形态当中,另一个断裂形态就是剪切型断裂。从现有的研究成果来看,压力容器的剪切型断裂机理并不是十分的清楚,相关研究

压力容器的疲劳分析及设计

压力容器的疲劳分析及设计 摘要:随着石油化工和其他工业的迅速发展,元件结构和载荷的日趋复杂,疲劳破坏成为压力容器失效的主要原因之一。尽管人们对疲劳问题已引起足够重视,但疲劳破坏事故仍然不断发生。所以,对压力容器疲劳问题进行研究具有重要的意义。 关键词:压力容器疲劳分析设计 一、背景 国际标准化组织(ISO)在1964年发表的报告《金属疲劳试验的一般原理》中对疲劳所做的定义是:“金属材料在应力或应变的反复作用下所发生的性能变化叫做疲劳”这一描述也普遍适用于非金属材料。 对疲劳可以从不同的角度进行分类。在常温下工作的结构和机械的疲劳破坏取决于外载的大小。从微观上看,疲劳裂纹的萌生都与局部微观塑性有关,但从宏观上看,在循环应力水平较低时,弹性应变起主导作用,此时疲劳寿命较长,称为应力疲劳或高周疲劳;在循环加力水平较高时,塑性应变起主导作用,此时疲劳寿命较短,称为应变疲劳或低周疲劳,压力容器的疲劳就属于高应力底周期的疲劳。 二、材料疲劳缺陷产生的原因 压力容器发生疲劳破坏的时候,一般没有明显的塑性变形的标志出现,这是由于局部的高应力集中区应力的峰值超过了材料的屈服极限值,发生了晶粒滑移,随着载荷的不断往复作用,晶粒逐渐从高应力集中区分散开,从而产生了裂纹,这种裂纹不断扩大到整个集中区域最终产生疲劳断裂。 压力容器中产生疲劳断裂的区域有以下几个区域: 1.开孔接管区域,这边由于开孔之后,材料缺失,这部分及其容易形成应力集中区,从而导致产生疲劳缺陷。 2.支座连接区及封头连接区域,这部分是由于焊接之后,产生的各种问题,导致应力集中,同时在焊接的时候高温促进了晶粒的滑移速度的加快,这样更容易产生应力的集中,从而容易导致疲劳缺陷。 3.压力容器的总体区域,在这些区域中一些原始的缺陷:如焊接的残余应力,容器板材加工过程中的应力,都可能导致应力的集中,从而产生疲劳缺陷。 为了解决这些问题,需要在设计时,从各个方面来对这些问题进行处理。

基于ABAQUS和EXCEL的泡棉静态力学性能分析

龙源期刊网 https://www.360docs.net/doc/902606868.html, 基于ABAQUS和EXCEL的泡棉静态力学性能分析 作者:周万里黄攀 来源:《科技风》2017年第09期 摘要:手机中大量应用泡棉作为缓冲材料保护关键器件,不同泡棉的缓冲效果完全不 同,对器件的保护作用大小也不同。通过泡棉的单轴压缩和回弹实验测试可以得到材料的位移-力曲线,但有限元软件ABAQUS中需要的材料参数不能直接在该软件中拟合得到。故基于EXCEL的VB模块构建新公式和使用规划求解功能拟合材料参数。在ABAQUS中建立有限元模型验证了用EXCEL拟合材料的准确性和该分析方法的正确性。 关键词:泡棉;有限元;ABAQUS;hyperfoam;Mullins软化效应;EXCEL;规划求解 泡棉因为具有良好的密封性和可压缩性,在手机中被大量应用根据用途可以分为导电泡棉、缓冲泡棉、双面胶泡棉和防尘防水泡棉等,根据应用的位置可以分为LCM泡棉、摄像头泡棉、音腔泡棉、受话器泡棉等。不同的用途和位置对泡棉的要求完全不同。国内文献对泡棉的研究主要在后期仿真应用上和没有考虑泡棉的应力软化效应,没有详细介绍如何从基础实验数据中获取有限元仿真所需要的参数再到仿真应用的过程。 本文首先使用高精度试验机对泡棉进行单轴压缩和回弹实验,获取位移-力曲线;然后转换为名义应变-名义应力曲线。利用EXCEL的VB模块构建新公式,再把名义应变-名义应力 曲线输入到EXCEL表格,并使用规划求解功能拟合曲线获取基于ABAQUS的hyperfoam本构模型和Mullins软化效应的材料参数;最后通过建立有限元模型验证该本构模型和拟合方法的正确性。 1 压缩和回弹实验 使用高精度试验机对泡棉进行压缩和回弹实验。因为该泡棉太薄只有0.3mm的厚度,为 减小误差把4层泡棉叠加在一起进行测试。具体样品尺寸为25mmX25mmX0.3mmX4。 2 记录压缩和回弹数据 压缩试验机记录力的单位为g,位移为mm。 3 处理数据 因为前面有一段行程为空压,需要处理数据,减掉这部分位移并减少数据点。处理后的数据见下图:

存在裂纹的压力容器疲劳断裂分析

存在裂纹的压力容器疲劳断裂分析 摘要:为了分析工程中常见的破坏性极大的压力容器疲劳问题,基于断裂力学理论将存在初始裂纹的压力容器等效为无穷远处作用均匀拉应力的含中心裂纹无限大板问题,解出表面半椭圆裂纹和穿透裂纹的应力强度因子;利用断裂判据得到裂纹的临界断裂尺寸;采用Paris 表达式对裂纹扩展速率进行描述,推导出初始裂纹在不同裂纹尺寸和形式下的裂纹疲劳扩展寿命。结果表明,对于存在不同尺寸和形式裂纹的压力容器,其疲劳寿命可以由裂纹疲劳扩展寿命明确表示,并且为现役压力容器的安全评定提供一定的理论依据。 关键词:压力容器;裂纹扩展;临界裂纹尺寸;疲劳寿命Fatigue Fracture Analysis of Pressure Vessel with Cracks Abstract:In order tO study the fatigue of pressure vessel commonly encountered problem in engineering with large destructibility,based on the theory of fracture mechanics,the pressure vessel existing original crack was equivalent tO the problem of infinite flat with center crack.The stress intensity factors of infinite flat forced uniform tensile stress at infinite place with surface half ellipse crack and through crack were deduced.The critical crack size can be ascertained by the criterion.Using the Paris expression tO analyze the crack extends speed,the crack fatigue extension

压力容器用材料的复验基础知识

压力容器用材料复验基础知识 由生产部提议并受研究院的委托,由我给大家讲讲压力容器用材料复验方面的相关基本知识。下面我就分几个侧面共同学习一下压力容器用材料复验方面的基础知识。 一、哪些情况下需要进行材料复验 由于压力容器材料经过10年的发展,相对于99版《容规》颁布时已有了长足进展,冶金行业装备条件大为改善,钢材质量得到很大的提高;另一方面,压力容器专用钢板、钢管(压力管道元件)的制造已由工业生产许可转化为特种设备制造许可,基于上述原因,对于压力容器用材料进行大量复验,已无必要。因此,TSG R0004-2009《固定式压力容器安全技术监察规程》(以下简称《固规》)取消了绝大部分的压力容器用材料的复验要求。但在《固规》的2.11条(1)款要求压力容器制造单位应当采用对材料供货单位进行考察、评审、追踪等方式,确保所使用的压力容器材料符合《固规》的规定,并且在材料进厂时审核材料质量证明书和材料标志。这一条款的实质是对材料的生产厂家提出了要求,比如说,你采购甲醇合成塔常用的13MnNiMoR材料你首先要考虑舞阳钢厂,其次是武钢等等,你千万不要到没有业绩支持的其他钢厂去采购;你若采购奥氏体不锈钢材料,你首先考虑的是太钢的、其次是上钢三厂的等等。这一条款的第二层意思就是你要确认你采购来的压力容器用材料确实是你想要采购厂家的产品,比如说,你想采购的是舞阳钢厂的13MnNiMoR钢板,你要审核材料质量证明书和材料标志,确保它就是舞阳钢厂的产品。 这一点很关键,因为它不但是对用户负责,同时也是对采购人员自身负责。总之,《固规》虽然取消了绝大部分压力容器用材料的复验要求,但它对采购环节提出了更高的要求,也同时加大了采购人员的责

浅谈压力容器的疲劳分析及设计

浅谈压力容器的疲劳分析及设计 随着石油化工和其他工业的迅速发展,元件结构和载荷的日趋复杂,疲劳破坏成为压力容器失效的主要原因之一。尽管人们对疲劳问题已引起足够重视,但疲劳破坏事故仍然不断发生。所以,对压力容器疲劳问题进行研究具有重要的意义。本文主要是对压力容器出现疲劳的原因及其设计进行分析论述。 标签:压力容器;疲劳;设计 压力容器的破坏形式有很多种,如脆性、韧性破坏,介质腐蚀破坏等。疲劳损傷有别于其他损伤模式,日常检查不容易发现,并且引发的事故突然,因此具有极大的潜在危害性,设备管理者应对其高度重视。 对疲劳可以从不同的角度进行分类。在常温下工作的结构和机械的疲劳破坏取决于外载的大小。从微观上看,疲劳裂纹的萌生都与局部微观塑性有关,但从宏观上看,在循环应力水平较低时,弹性应变起主导作用,此时疲劳寿命较长,称为应力疲劳或高周疲劳;在循环加力水平较高时,塑性应变起主导作用,此时疲劳寿命较短,称为应变疲劳或低周疲劳,压力容器的疲劳就属于高应力底周期的疲劳。下文将对压力容器疲劳的相关内容进行详细的论述。 1 压力容器疲劳缺陷产生的原因 压力容器发生疲劳破坏的时候,一般没有明显的塑性变形的标志出现,这是由于局部的高应力集中区应力的峰值超过了材料的屈服极限值,发生了晶粒滑移,随着载荷的不断往复作用,晶粒逐渐从高应力集中区分散开,从而产生了裂纹,这种裂纹不断扩大到整个集中区域最终产生疲劳断裂。 压力容器中产生疲劳断裂的区域有以下几个区域: 第一,开孔接管区域,这边由于开孔之后,材料缺失,这部分及其容易形成应力集中区,从而导致产生疲劳缺陷。 第二,支座连接区及封头连接区域,这部分是由于焊接之后,产生的各种问题,导致应力集中,同时在焊接的时候高温促进了晶粒的滑移速度的加快,这样更容易产生应力的集中,从而容易导致疲劳缺陷。 第三,压力容器的总体区域,在这些区域中一些原始的缺陷:如焊接的残余应力,容器板材加工过程中的应力,都可能导致应力的集中,从而产生疲劳缺陷。 为了解决这些问题,需要在设计时,从各个方面来对这些问题进行处理。 2 压力容器的疲劳设计分析

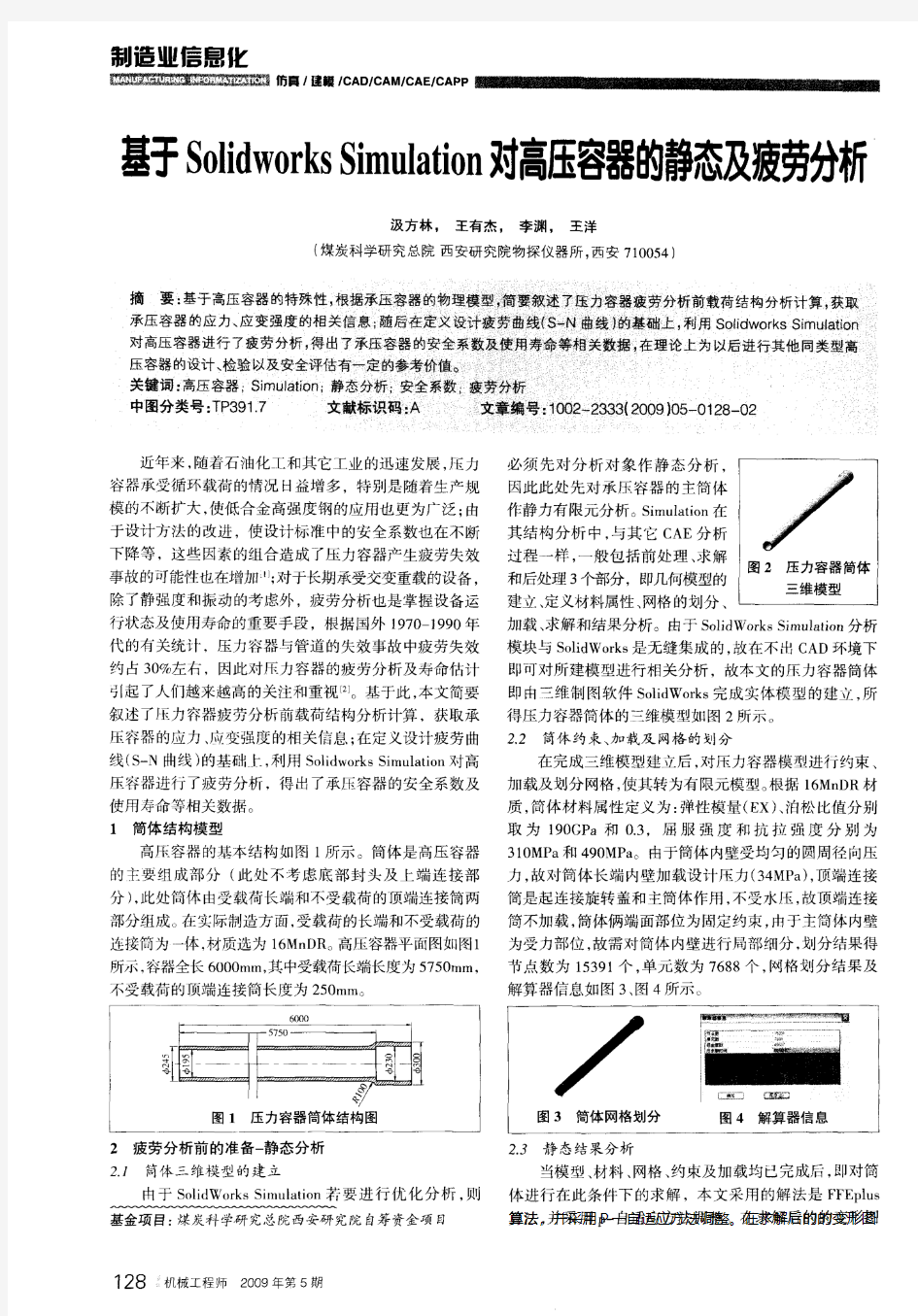

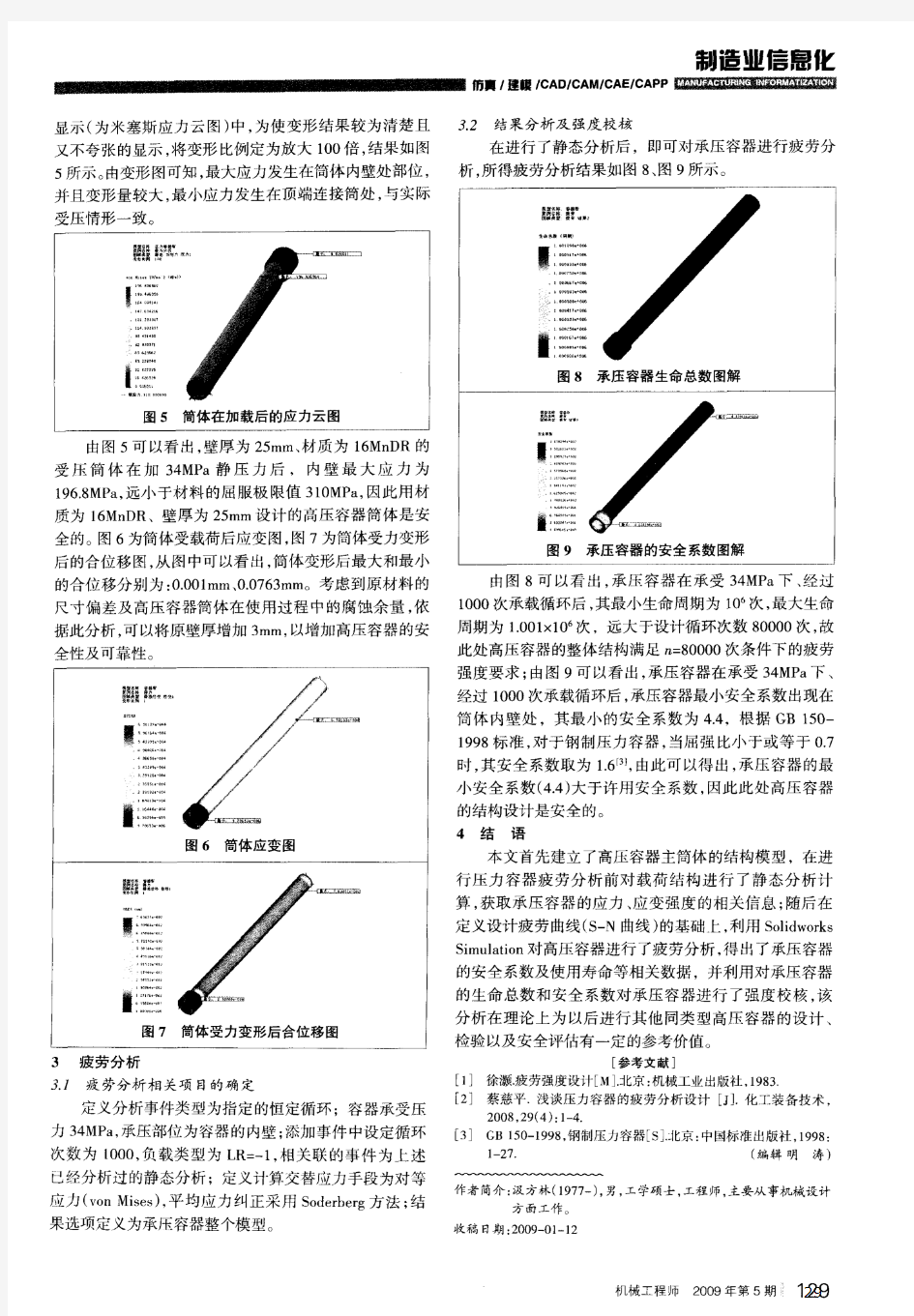

静态应力分析

靜態應力分析: 不考慮慣性效應的應力分析,其中非線性領域更是ABAQUS最擅 長的問題,包括: a.材料非線性問題:包括塑性變形、黏塑性材料及非線彈性材 料等。 b.幾何非線性問題:包括物體受力產生受大位移、大應變、過 挫曲及潰壞等問題。 c.邊界非線性問題:以有間隙的物體受力變形後產生接觸問題 為代表。 ?動力分析: (1)線性系統動力分析:可分析穩態反應、時域反應、頻域反應、 隨機反應等問題。 (2)非線性系統動力分析:可分析低速暫態反應、高速衝擊反應等 問題。 ?熱傳分析:考慮物體表面熱交換律、邊界溫度分佈及梯度、初始 溫度分佈及梯度,並分析材料性質隨溫度變化、熱輻射、熱對流 效應及非線性的邊界熱流。 ?有限元素之元素去除及填加問題:解決焊表時的填加焊料、材料 破裂現象等問題,此功能可避免非線性問題的發散。 ?土壤與大地工程問題分析:提供如鋼筋混凝土、水泥、沙、泥土 等相關之高度非線性材料庫。 ?挫曲分析:可考慮幾何不完美度及挫曲負荷外的其他負荷影響。 ?自然振頻振模分析:可考慮固定負荷作用下的自然振頻。 ?破壞力學分析:可分析應力強度因子及裂縫成長問題。 ?次結構/超元素分析:次結構分析主要用於大型有限元素模型,或見少非線性結構的疊代模型大小。 ?元素重分割功能(ALE):提供大應變的元素重新分割功能,以避免元素行為異常現象。 ?聲響與結構耦合分析:船舶或工廠等地方的噪音、空洞(如隧道)區域的聲響自然頻率等問題;與流體元素結合可模擬水下爆炸問題。 ?熱傳與應力耦合問題分析:可解雙重偶合問題 (如摩擦生熱導致的結構變形)。 ?流體與應力耦合問題分析:流體元素及充氣功能可解決輪胎及安全氣囊的問題。 ?壓電偶合分析:可同時解壓電材料中的位移場與電動勢場。 ?機構運動分析:結合剛體及可變形體來做機構或多體運動分析,可解決如絞鏈、避震器、萬向接頭、球座連接器、活塞機構等問題。 ABAQUS/CAE 是一套視窗化之前後級處理的工具,讓您的產品從建構模型、解題到觀看分析結果,淺顯易懂,一氣呵成。其中雙向CAD Translator讓您可透過其他3D CAD/CAM軟體所建構的模型,直接轉到ABAQUS來作網格分割及分析;目前支援CATIA、I-DEAS、Pro/E、UG以及其他共用格式。 ABAQUS/Foundation 是一套全功能線性靜態及動態有限元素分析模組。其模組將ABAQUS/ Standard內之線性靜態及動態之功能擷取出來,使軟體價格更具彈性及競爭力。

薄壁压力容器稳定性分析

压力容器稳定性分析 谢全利 (华陆工程科技有限责任公司 设备室,西安 710054) 摘 要 对于受外压的容器,除了圆筒、球壳、锥壳和有限定的开孔外,其他的很多形状以及不均匀的载荷等都无法按照现有的标准规范进行稳定性校核。本文通过分析结果的对比,确定了基于有限元屈曲分析为基础的压力容器稳定性分析方法和评判准则。 关键词 薄壁; 压力容器; 稳定性; 屈曲; 分析设计; Pressure Vessels Stability Analysis Xie Quanli (Hualu Engineering & Technology Co., Ltd, Equipment Division, Xi ’an 710054) Abstract :For the vessel in outside pressure, in addition to cylindrical shell, spherical shell, cone shells and limited nozzle opening, many of the other, as well as non-uniform shape of the load can not be in accordance with all existing standards for checking the stability. By comparing the results of the analysis identified based on finite element analysis of buckling, this paper get the method of the stability of the pressure vessel analysis and evaluation rule. Keywords :Lamella ;Pressure vessels ;Stability ;Flexure ;Design by analysis ; 所谓压力容器的失稳是指压力容器承受外载荷或其他不稳定载荷超过其一临界值时突然失去其几何形状的现象。不同形式的容器以及不同形式的载荷所引起的失稳后的几何形状是不同的。失稳又称屈曲。它并不是结构的强度不足而造成的失效。研究压力容器稳定性的目的在于确定容器的临界载荷以及其相应的失稳模态,以改进加强措施,提高结构的抗失稳能力。 1. 压力容器稳定性的常规计算 对于简单的结构,如压杆、外压圆筒、外压球壳,欧拉、米西斯等人推导有经典的理论公式可以求得理论的临界载荷。 圆筒临界外压的米西斯公式为:[1] )](n ) πR nl (μ n [)R δE(.])πR nl ()[(n R E δp o o e o o e cr 11122730112223222-++--?++-= 式中:cr p -------临界外压力,Mpa ; e δ---------圆筒有效厚度,mm ;

压力容器事故分析与安全运行管理分析标准版本

文件编号:RHD-QB-K7531 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 压力容器事故分析与安全运行管理分析标准版 本

压力容器事故分析与安全运行管理 分析标准版本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 压力容器是人们生活中广泛应用的设备,但是因为一些原因,很容易引发爆炸。一般压力容器爆炸时,会给人们带来巨大的灾难及损失,甚至威胁人们的生命,对我国建设和谐社会有不利影响,也给社会主义文明带来一定的危害。本文主要分析了压力容器事故的原因及安全运行需要注意的问题,对保证压力容器运行安全,维护社会稳定有一定的积极意义。 压力容器是如今社会生产生活中广泛应用的设备,这种设备一般是在一定温度、压力条件下进行工作的,具有容易爆炸的特征。假如压力容器发生爆

炸,则会产生十分恶劣的影响,因为这种容器的爆炸,破环面积大,一方面会给社会造成巨大的经济损失,同时也会造成严重的人员伤亡。压力容器因为先天不足存在一定的隐患,可能引发严重的事故,因此,在压力容器的运行工作中,要特别注意对压力容器的监察工作,加大压力容器安全工作的重视,预防事故的爆发。 压力容器事故的主要原因 近几年来,我国越来越重视压力容器的安全运行问题,有关部门会对在用的压力容器进行及时的监测,如果发现缺点或漏洞也会进行弥补。这样的方法减少了事故爆发的几率,在压力容器的安全运行方面获得了一定的成效。但是,虽说我国压力容器安全工作已经获得了一定的改进,还是存在一定的不足与弊端,据不完全统计,20xx年-20xx年期间,我国发

压力容器的受力分析

压力容器的受力分析 一、咨询题描述: 如图所示为一台φ700的立式贮藏罐,其手孔的直径为φ88,材料为16MnR,设计压力13.5Mpa,工作压力为12.3Mpa,弹性模量为201Gpa,要求利用有限元方法对此压力容器进行压力分析设计。 在压力容器的应力分析中,压力容器部件设计关怀的是应力沿壁厚的分布规律及其大小可采纳沿壁厚方向的校核线代替校核截面,由于该压力容器为对称结构,因此可仅考虑贮藏罐上半部分的手孔、封头和筒体进行分析设计。上端的结垢尺寸和在壁厚方向的校核线如图所示。按照其结构特性,有限元分析模型如图,法兰上的螺栓力能够转化成一个集中力F,且F=82109N。 四.差不多模型建筑 五.模型的网格划分 具体步骤为: GUI操作:Mainmenu> preprocessor>meshing>mesh tool.弹出mesh too l对话框,在size controls下global里点击按钮set,弹出对话框,在对话框中SIZE element edge length项中填5,点击按钮ok. 点击按钮mesh, 点击按钮pickall,点击按钮ok。将模型分网。 六.施加载荷和约束 施加的具体步骤为:

施加Y方向的约束 GUI操作:Mainmenu>solution>define loads> apply> structural > displ acement> on lines,弹出对话框,选择下面需要施加约束的一条线,点击按钮ok,弹出对话框,在对话框的dofs to be constrained中选择UY, 点击按钮OK。 施加X方向上的节点约束 GUI操作:Mainmenu>solution>define loads>apply> structural> displa cement>on keypoint,弹出对话框,选择下面一条线中最右面的一个节点,点击ok,弹出对话框,在对话框的dofs to be constrained中选择UX, 点击按钮OK。 施加集中力荷载 GUI操作:Mainmenu>solution>define loads>apply>structural> Force/m oment>on keypoint,弹出对话框,选择上面需要加载的一个点,点击按钮O K。 施加压力荷载 GUI操作:Mainmenu>solution>define loads>apply>structural> pressure>on lines,弹出对话框,选择上面需要加载的线,点击按钮OK。 七. 求解设置及求解 新的分析类型设置为静态的 GUI操作:Mainmenu>solution>analysis type>new analysis,弹出对话框,选择static, 点击按钮OK 分析类型设置为小位移 GUI操作:Mainmenu>solution>analysis type>sol'n controls,弹出对话框,在basic中,analysis options 中small displacment static,ok 求解 GUI操作:Mainmenu>solution>solve>current ls,OK.

材料力学性能实验(2个)讲解

《材料力学性能》实验教学指导书 实验总学时:4 实验项目:1.准静态拉伸 2. 不同材料的冲击韧性 材料科学与工程学院实验中心 工程材料及机制基础实验室

实验一 准静态拉伸 一、实验目的 1.观察低碳钢(塑性材料)与铸铁(脆性材料)在准静态拉伸过程中的各种现象(包括屈服、强化和颈缩等现象),并绘制拉伸图。 2.测定低碳钢的屈服极限σs ,强度极限σb ,断后延伸率δ和断面收缩率ψ。 3.测定铸铁的强度极限σb 。 4.比较低碳钢和铸铁的力学性能的特点及断口形貌。 二、概述 静载拉伸试验是最基本的、应用最广的材料力学性能试验。一方面,由静载拉伸试验测定的力学性能指标,可以作为工程设计、评定材料和优选工艺的依据,具有重要的工程实际意义。另一方面,静载拉伸试验可以揭示材料的基本力学行为规律,也是研究材料力学性能的基本试验方法。 静载拉伸试验,通常是在室温和轴向加载条件下进行的,其特点是试验机加载轴线与试样轴线重合,载荷缓慢施加。 在材料试验机上进行静拉伸试验,试样在负荷平稳增加下发生变形直至断裂,可得出一系列的强度指标(屈服强度s σ和抗拉强度b σ)和塑性指标(伸长率δ和断面收缩率ψ)。通过试验机自动绘出试样在拉伸过程中的伸长和负荷之间的关系曲线,即P —Δl 曲线,习惯上称此曲线为试样的拉伸图。图1即为低碳钢的拉伸图。 试样拉伸过程中,开始试样伸长随载荷成比例地增加,保持直线关系。当载荷增加到一定值时,拉伸图上出现平台或锯齿状。这种在载荷不增加或减小的情况下,试样还继续伸长的现象叫屈服,屈服阶段的最小载荷是屈服点载荷s P ,s P 除以试样原始横截面面积Ao 即得到屈服极限s σ: s s A P = σ 试样屈服后,要使其继续发生变形,则要克服不断增长的抗力,这是由于金属材料在塑性变形过程中不断发生的强化。这种随着塑性变形增大,变形抗力不断增加的现象叫做形变强化或加工硬化。由于形变强化的作用,这一阶段的变形主要是均匀塑性变形和弹性变形。当载荷达到最大值b P 后,试样的某一部位截面积开始急剧缩小,出现“缩颈”现象,此后的变形主要集中在缩颈附近,直至达到 P b 试样拉断。P b 除以试样原始横截面面积A 0即得到

压力容器案例分析

2004.4.16 重庆天原化工总厂压力容器爆炸重大事故 (一)事故概况 2004年4月15日21时,重庆天原化工总厂氯氢分厂1号氯冷凝器列管腐蚀穿孔,造成含铵盐水泄漏到液氯系统,生成大量易爆的三氯化氮。16日凌晨发生排污罐爆炸,1时33分全厂停车,2时15分左右,排完盐水后4h的1号盐水泵在静止状态下发生爆炸,泵体粉碎性炸坏。 16日17时57分,在抢险过程中,突然听到连续两声爆响,液氯储罐内的三氯化氮突然发生爆炸。爆炸使5号、6号液氯储罐罐体破裂解体并炸出1个长9m、宽4m、深2m的坑,以坑为中心,在200m半径内的地面上和建筑物上有大量散落的爆炸碎片。爆炸造成9人死亡,3人受伤,该事故使江北区、渝中区、沙坪坝区、渝北区的15万名群众疏散,直接经济损失277万元。 (二)事故原因分析 事故爆炸直接因素关系链为:设备腐蚀穿孔——盐水泄漏进入液氯系统——氯气与盐水中的铵反应生成三氯化氮——三氯化氮富集达到爆炸浓度(内因)——启动事故氯处理装置振动引爆三氯化氮(外因)。 事故简图

事故现场图

1.直接原因 (1)设备腐蚀穿孔导致盐水泄漏,是造成三氯化氮形成和富集的原因。根据重庆大学的技术鉴定和专家的分析,造成氯气泄漏和盐水流失的原因是1号氯冷凝器列管腐蚀穿孔。腐蚀穿孔的原因主要有5个: ○1氯气、液氯、氯化钙冷却盐水对氯气冷凝器存在普遍的腐蚀作用。 ○2列管内氯气中的水分对碳钢的腐蚀。 ○3列管外盐水中由于离子电位差异对管材发生电化学腐蚀和点腐蚀。 ○4列管与管板焊接处的应力腐蚀。 ○5使用时间较长,并未进行耐压试验,使腐蚀现象未能在明显腐蚀和腐蚀穿孔前及时发现。1992年和2004年1月该液氯冷冻岗位的氨蒸发系统曾发生泄漏,造成大量的氨进入盐水,生成了含高浓度铵的氯化钙盐水。1号氯冷凝器列管腐蚀穿孔,导致含高浓度铵的氯化钙盐水进入液氯系统,生成并大量富集具有急剧危险性的三氯化氮爆炸物,为16日演变为爆炸事故埋下了重大事故隐患。 (2)三氯化氮富集达到爆炸浓度和启动事故氯处理装置造成振动,引起三氯化氮爆炸。经调查证实,厂方现场处理人员未经指挥部同意,为加快氯气处理的速度,在对三氯化氮富集爆炸的危险性认识不足的情况下,急于求成,判断失误,凭借以前操作处理经验,自行启动了事故氯处理装置,对4号5号6号液氯储罐(计量槽)及1号2号3号汽化器进行抽吸处理。在抽吸过程中,事故氯处理装置水封处的三氯化氮因与空气接触和振动而首先发生爆炸,爆炸形成的巨大能量通过管道传递到液氯储罐内,搅动和振动了液氯储罐中的三氯化氮,导致4号5号6号液氯储罐内的三氯化氮爆炸。 2.间接原因 (1)压力容器设备管理混乱,设备技术档案资料不齐全,两台滤液气分离器未见任何技术和法定检验报告,发生事故的冷凝器1996年3月投入使用后,一直到2001年1月才进行首检,没进行耐压试验。近两年无维修、保养、检查记录,致使设备腐蚀现象未能在明显腐蚀和腐蚀穿孔前及时发现。 (2)安全生产责任制落实不到位。2004年2月12日,集团公司与该厂签订安全生产责任书以后,该厂按规定将目标责任分解到厂属各单位。 (3)安全隐患整改督促检查不力。 重庆天原化工总厂对自身存在的安全隐患整改不力,该厂“2.14”氯化氢泄漏事故后,引起了市领导的高度重视,市委、市政府领导对此作出了重要批示。为此,重庆化医控股集团公司和该厂虽然采取了一些措施,但是没有认真从管理上查找事故的原因和总结教训,在责任追究上采取以经济处罚代替行政处分,因而没有让有关责任人员从中吸取事故的深刻教训,整改的措施不到位,督促检查力度也不够,以至于安全方面存在的问题没有得到有效整改。“2.14”事故后,本应增添盐酸合成尾气和四氯化碳尾气的监控系统,但直到“4.16”事故发生时都尚未配备。 (4)对三氯化氮爆炸的机理和条件研究不成熟,相关安全技术规定不完善。 有关专家在《关于重庆天原化工总厂“4.16”事故原因分析报告的意见》中指出:“目前,国内对三氯化氮爆炸的机理、爆炸的条件缺乏相关技术资料,对如何避免三氯化氮爆炸的相关安全技术标准尚不够完善”,“因含高浓度铵的氯化钙盐水泄漏到液氯系统,导致爆炸的事故在我国尚属首例”。这表明此次事故对三氯化氮的处理方面,确实存在在很大程度的复杂性、不确定性和不可预见性。这次事故是目前氯碱行业现有技术条件下难以预测、没有先例的事故,人为因素不占主导作用。同时,全国氯碱行业尚无对氯化钙盐水中铵含量定期分析的规定,该厂氯化钙盐水是多年年来从未更换和检测,造成盐水中的铵不断富集,为生成大量的三氯化氮创造了条件,并为爆炸的发生留下了重大的隐患。

压力容器疲劳计算算例

Table of Contents 1. Summary (3) 2. Design Condition (3) 3. Loads Analysis (5) 3.1The determination of the required load for fatigue analysis (5) 3.2Working conditions of fatigue analysis (5) 4.Fatigue analysis (6) 4.1Model simplification (6) 4.2Mesh division (7) 4.3Constraint and loading (8) 4.4Calculation results (12) 4.5 Fatigue analysis (18) 5.Conclusion (20)

1.Summary The product undertaken by our company (x ): DN850X1550(WL-WL)Dehydrator(DWG NO.:x). the design standard is ASMEⅧ-Ⅰ-2015ED & PED 2014/65/EU,the design conditions provided by customers are as follows:Design pressure is 2.5MPa,Design temperature is -60oC~300oC,operating pressure is 0MPa~2.1MPa,operating temperature is -40oC~275oC,Temperature & pressure fluctuation time is 11000. Due to the design pressure, design temperature, weight loads of equipment, insulation and attachments are not alternating load properties, and belong to the Static load category, which can be calculated according to ASME Ⅷ-Ⅰ2015 as per 17E.104/105.00-CAL. The Cyclic load in design conditions, which beyond the standard range of ASME VIII - I because of too many number of cycles for operating pressure and operating temperature. An additional calculation is needed. The fatigue analysis and checking calculation of the equipment are based on ASME Ⅷ-Ⅱstandard article 5 section 5.5《Prevent failure caused by cyclic loading》. 2.Design Condition The structure of the equipment as per below Fig.1

岩石的力学特性及静态试验分析

河南建材2008年第3期 1岩石的力学特性 1.1岩石的受力变形特性 岩石在外力作用下产生变形,其变形按性质分为弹性变形和塑性变形,图是岩石典型的完整应力应变曲线。根据曲率变化,可将岩石变形过程分为四个阶段: 图1岩石的应力应变 1)微裂隙压密阶段。岩石中原有的裂隙在荷载的作用下逐渐被压密,曲线呈上凹形,曲线斜率随应力增大而逐渐增大,表示微裂隙的变化开始较快,随后逐渐减慢。A点对应的应力称为压密极限强度。对于微裂隙发育的岩石,本阶段比较明显,但对于致密岩石而言,很难划出这个阶段。 2)弹性变形阶段。岩石的微裂隙进一步的闭合,空隙被压缩,原有的裂隙没有新的发展,也没有产生新的裂隙,应力应变基本上成正比关系,曲线近于直线,岩石变形以弹性为主。B点对应的应力称为弹性极限强度。 3)裂隙的发展和破坏阶段。当应力超过弹性极限强度后,岩石中产生新的裂隙,同时已有裂隙继续发展,应变的增加速率超过应力的增加速率,应力应变曲线的斜率逐渐降低,并成曲线关系,体积变形由压缩转变为膨胀。应力增加,裂隙进一步扩展,岩石局部破损,且破损范围逐渐扩大形成贯穿的破裂面,导致岩石破坏。C点对应的应力达到最大值,称为峰值强度或单轴极限抗压强度。 4)峰值后阶段。岩石破坏后,经较大的变形,应力下降到一定程度开始保持常数,D点对应的应力称为残余强度。 岩石的变形性能一般用弹性模量和泊松比两个指标来表示。弹性模量是在单轴压缩条件下,轴向压应力和轴向应变之比。弹性模量越大,变形越小,说明岩石抵抗变形的能力越强。岩石在轴向压力作用下,除产生轴向压缩外,还会产生横向膨胀。这种横向应变与轴向应变之比,称为岩石的泊松比。泊松比越大,说明岩石受力后的横向变形越大,岩石的泊松比一般都在。 1.2岩石的强度 岩石的抗压强度:岩石在单向压力作用下抵抗压碎破坏的能力。在数值上等于岩石受压达到破坏的极限应力,岩石的抗压强度是在单向压力无侧向约束的条件下测得的,在单轴压力作用下常见的破坏方式有:(a)单轴压力作用下试件的劈裂;(b)单斜面剪切破坏;(c)多个共扼斜面剪切破坏,如图2所示。 图2岩石单轴压缩时的常见破坏形式 岩石的抗拉强度:是岩石在单向受拉条件下拉断时的极限应力值。岩石的抗拉强度远小于抗压强度,目前常用劈裂法来测定岩石抗拉强度。 岩石的抗剪强度:岩石抵御剪切破坏的能力。数值上等于岩石受剪切破坏时剪切面上的极限剪应力,常以黏聚力和内摩角这两个抗剪参数表示。室内实验主要采用直接剪切实验,楔形剪切实验和三轴实验来测定抗剪强度标。 在岩石的几个指标中,抗压强度最高,抗剪强度居中,抗拉强度最小。抗剪强度为抗压强度的10%~40%;抗拉强度仅为抗压强度的2%~16%,岩石越坚硬,其值相差越大,较软的岩石差别较小。因此,岩石的抗压强度和抗剪,抗拉强度是相互联系的。 2岩石静力学试验 2.1试验装置和试件 本次试验使用60吨电液万能试验机,采用徐州市鼓楼区花岗岩石材厂生产的花岗岩(抗压强度一般为100~250MPa,抗拉强度为7~25MPa,泊松比为0.2~0.3,按抗压强度分为:微裂隙发育的花岗岩,中粒花岗岩和致密花岗岩)。通过中国矿业大学能源学院煤炭与安全重点实验室进行制作打磨,试件采用静态力学试验的标准试件,为直径5厘米、高10厘米的圆柱体共三个。各试件之间的尺寸,允许有的变化,试件表面用磨光机加工、游标卡尺控制厚度,其表面不平整度严格控制在0.02mm以内。 2.2试验结果 本次试验的加载速度为1.0kN/s,试件的峰值强度分别为:107.516、109.478、105.147、107.380(MPa)。 试验发现,试件达到峰值强度后,岩石的破裂逐渐发展 岩石的力学特性及静态试验分析 王立平徐伟95866部队(071051) 摘要:论述了岩石介质的受力破坏形态与强度,之后选取花岗岩进行静力学试验,将试验结果与理论分析进行比较,得出二者的一致性,并说明了二者存在差异的原因。 关键词:岩石;力学特性;静态试验;强度 综 合 论 述 22