离子膜电解装置重涂电极及换膜运行_张立武

离子膜电解装置重涂电极及换膜运行

张立武*,付振亮

(潍坊亚星化学股份有限公司,山东潍坊261031)

[关键词]离子膜电解;电解槽;电极重涂;离子膜

[摘要]因离子膜电解槽单元槽压增加到3.40V且离子膜上小孔增加,同时重涂电极和换离子膜。比较了4个不同企业重涂电极后的运行数据,选择甲公司重涂第1期装置的电极,乙公司重涂第2期装置的电极。针对重涂和换膜过程中出现的盐水加料管腐蚀和个别半壳导电筋泄漏问题,分析原因并给出处理办法。重涂电极并换离子膜后,单元槽电压平均降低约300mV,交流电耗降低约200kW·h/t。

[中图分类号]TQ114.262[文献标志码]B[文章编号]1008-133X(2015)01-0013-03

Running of ion-exchange membrane electrolyzers

with recoated electrodes and replaced membranes

ZHANG Liwu,FU Zhenliang

(Weifang Yaxing Chemistry Co.,Ltd.,Weifang261031,China)

Key words:ion-exchange membrane electrolysis;electrolyzer;electrode recoating;ion-exchange membrane

Abstract:Electrodes were recoated and ion-exchange membranes were replaced because the unit cell voltage of ion-exchange membrane electrolyzers rose to3.40V and the number of holes on membrane increased.The running data of electrodes recoated by four companies respectively were compared.The electrodes recoated by company A for the phase one facility,and the electrodes recoated by company B for the phase two facility were selected.Problems occurred during recoating electrodes and replacing membranes,such as corrosion of brine feeding pipe,and leakage of conductive ribs of some units.Causes of these problems were analyzed and solutions were put forward.After electrodes were recoated and membranes were replaced,the unit cell voltage decreased averagely by about300mV,and alternating current consumption decreased by about200kW·h/t.

1重涂换膜前电解槽状况

潍坊亚星化学股份有限公司氯碱分公司12万t/a离子膜法烧碱生产采用伍德第3代BM—2.7自然循环复极式离子膜电解槽,设计电流密度5.0 kA/m2,共6台电解槽,分2期建设而成。第1期6万t/a装置于2003年9月投产,开车时满负荷平均槽电压为3.14V,2007年10月—2008年1月完成第一次换膜,换膜后满负荷平均槽电压为3.25V,重涂前电解槽运行8年以上。第2期6万t/a装置于2005年9月投产,开车时满负荷平均槽电压为3.15V,2009年10月—2010年5月完成第1次换膜,重涂前半壳运行已近8年。两期电解槽重涂前,满负荷槽电压已上升至3.40V,离子膜上小孔增加,烧碱向阳极液的反渗透大大增加,阳极液氯酸盐

31

第51卷第1期2015年1月氯碱工业

Chlor-Alkali Industry

Vol.51,No.1

Jan.,2015

*[作者简介]张立武(1974—),男,1999年毕业于青岛化工学院精细化工专业,现任潍坊亚星化学股份有限公司氯碱分公司工艺技术员。

[收稿日期]2013-09-26

含量增加,最高达到16g /L ,烧碱收率降低。

2

重涂换膜过程

2011年9月,第1组电解槽开始重涂和换膜,

利用原有的43个备用单元槽进行周转,优点是对生产影响较小,缺点是周转次数多,效率低,直至2012年底才完成第1期槽的重涂工作。为加快重涂进程,第2期电解槽重涂采取了整台电解槽停车重涂的方案,缺点是对产量影响较大,优点是周转次数少,效率高。第2期电解槽于2013年3月开始重涂,

7月完成。3

重涂厂家的选择

第1期槽重涂时选择了甲公司,电极重涂达到

了预期效果。为降低重涂费用,引进竞争机制,2012年11月,经考察引入了乙公司、丙公司和丁公司3个重涂厂家。这3个企业各重涂了一定数量的单元槽,并安装到同一台电解槽,对比槽电压情况。试用的3家公司与第1期电解槽重涂后的数据基本相同,皆达到预期效果。2013年3月,组织了由上述4家重涂公司参加的第2期电解槽电极重涂招标会,乙公司中标。因与甲公司的合同未执行完,第2期重涂时继续执行;所以第2期电解槽的重涂由甲公司和乙公司共同完成。

4

重涂换膜后的槽电压情况

4.1

第1期公司重涂电解槽的槽电压情况各组重涂换膜后满负荷初始槽电压(电流密度

5.0kA /m 2,槽温88?)见表1。

表1

各组重涂电解槽换膜后初始满负荷槽电压表

Table 1

Voltage of each group of electrolyzers with recoated electrodes

and replaced membranes at initial full load

单元槽号重涂后开车时间

满负荷初始槽电压/V

C 槽87# 128#20111221

3.083

A 槽40# 87#201205162.995

B 槽87#

128#

201112103.056B 槽44# 86#

201203193.020C 槽35# 85#201207063.025C 槽1# 35

#

20120915

3.015

重涂换膜后满负荷平均槽电压3.032V ,其中C

槽北组87# 128#

初始电压较其余各组偏高。

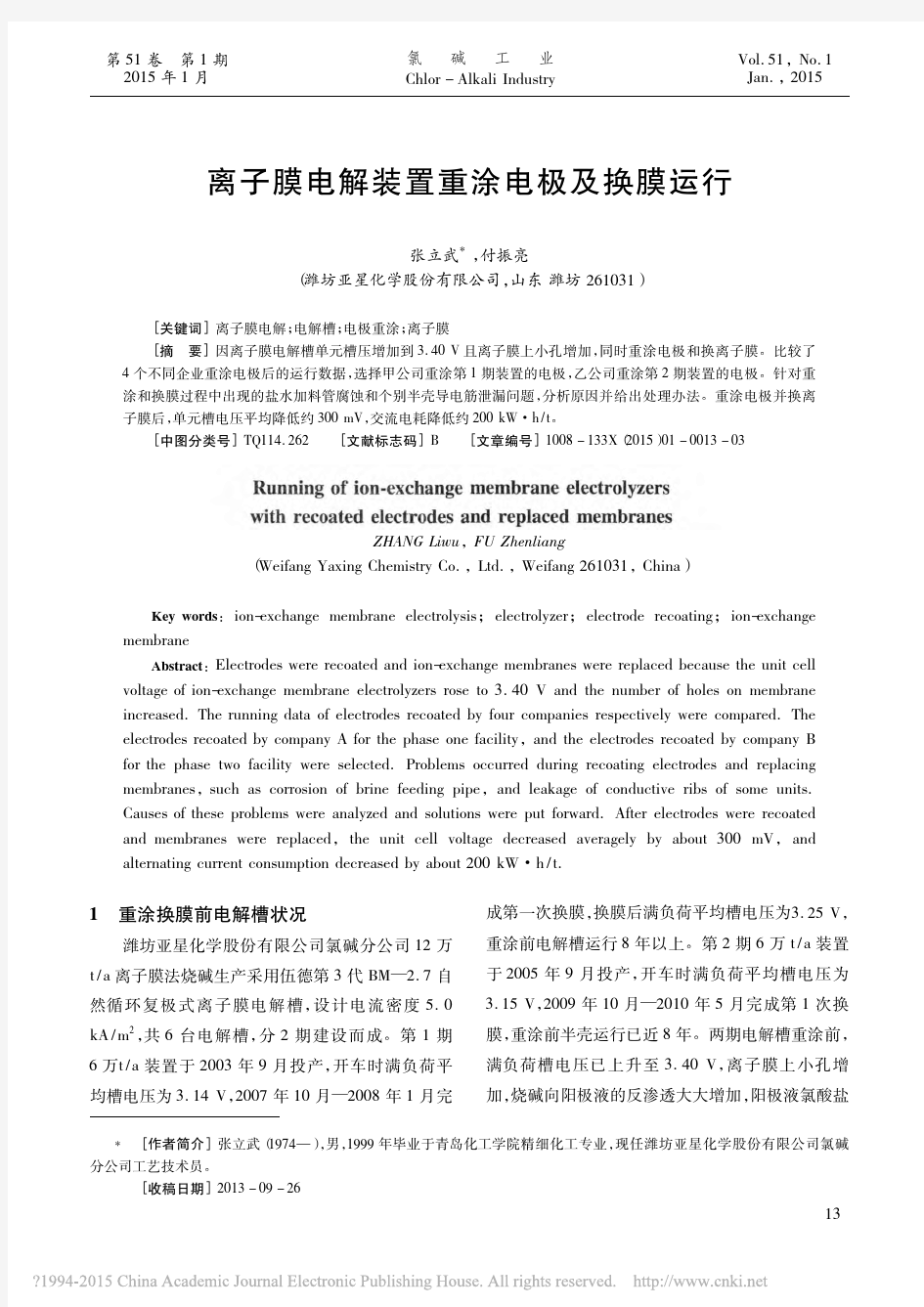

C 槽87# 128#单元槽于2011年9月27日完成重涂和换膜,运行不到1年时间,满负荷槽电压从最低3.085V 上升至3.19V ,上升近100mV ,上升速度偏快(原因不明)。变化趋势见图1

。

图187# 128#单元槽电压变化图Fig.1

Change in 87#-128#unit cell voltage

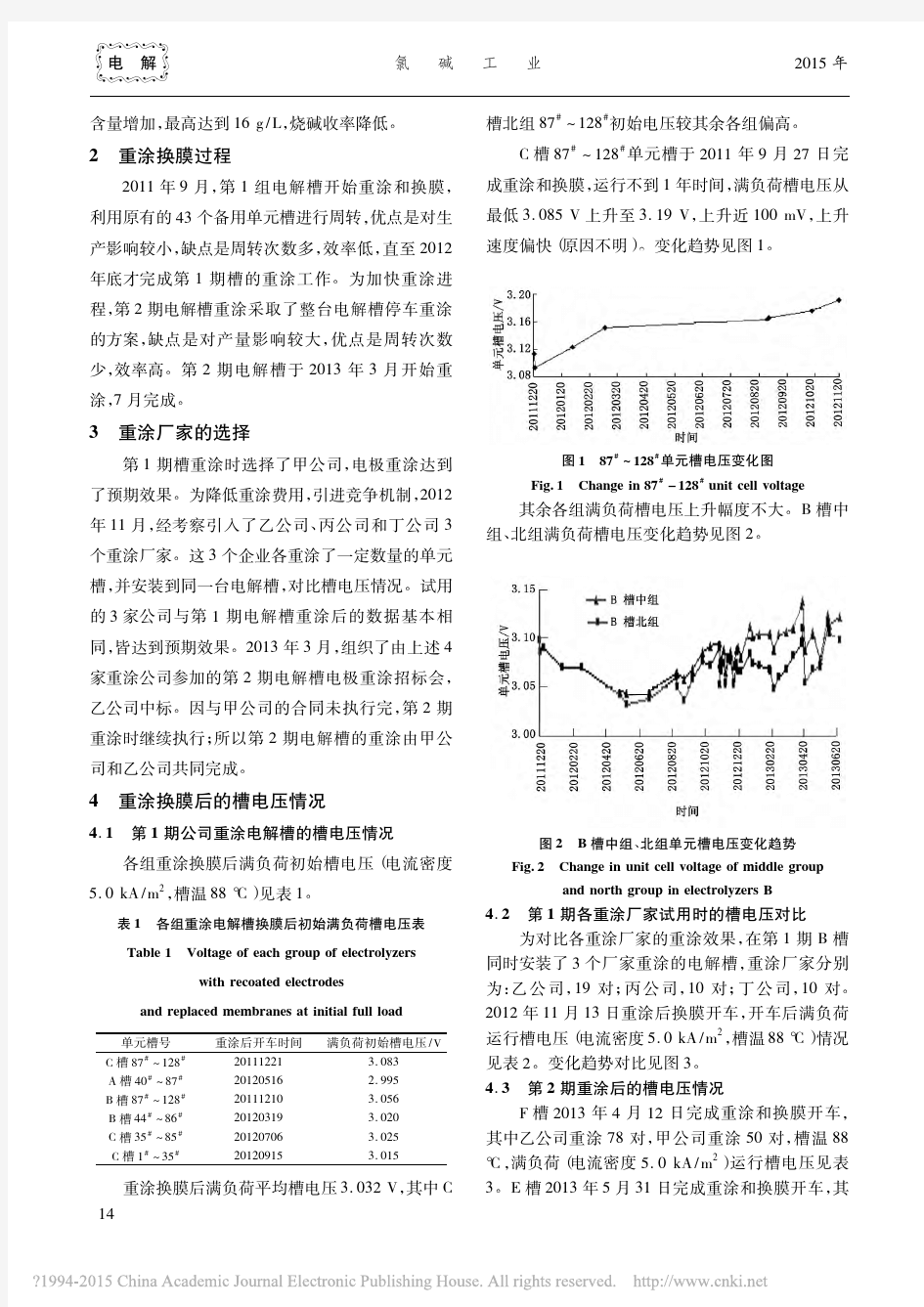

其余各组满负荷槽电压上升幅度不大。B 槽中

组、北组满负荷槽电压变化趋势见图2

。

图2B 槽中组、北组单元槽电压变化趋势

Fig.2

Change in unit cell voltage of middle group and north group in electrolyzers B

4.2

第1期各重涂厂家试用时的槽电压对比

为对比各重涂厂家的重涂效果,在第1期B 槽同时安装了3个厂家重涂的电解槽,重涂厂家分别

为:乙公司,

19对;丙公司,10对;丁公司,10对。2012年11月13日重涂后换膜开车,开车后满负荷

运行槽电压(电流密度5.0kA /m 2,槽温88?)情况见表2。变化趋势对比见图3。

4.3

第2期重涂后的槽电压情况

F 槽2013年4月12日完成重涂和换膜开车,

其中乙公司重涂78对,甲公司重涂50对,槽温88

?,满负荷(电流密度5.0kA /m 2

)运行槽电压见表3。E 槽2013年5月31日完成重涂和换膜开车,其

4

1檵檵檵檵檵檵檵檵殝殝

殝殝

电解

氯碱工业2015年

中乙公司重涂91对,甲公司重涂37对,槽温88?,

满负荷(电流密度5.0kA /m 2

)运行槽电压见表3。

表2

不同公司重涂的电解槽电压对比表Table 2

Voltage of electrolyzers

recoated by different company

测量时间单元槽电压/V

乙公司重涂的B 槽5# 23#

丙公司重涂的B 槽24# 33#

丁公司重涂的B 槽34# 43#

201211233.0033.0083.010*********.9922.9902.992201212023.0023.0062.998201212062.9963.0072.991201212122.9792.9932.976201212172.9923.0162.990201212202.9873.0152.988201212252.9863.0222.991201301113.0053.0483.008201301152.9913.0532.989201301293.0083.0592.998201302162.9883.0612.997201302182.9883.0583.002201302232.9693.0502.983平均

2.996

3.026

3.

000

图3乙、丙、丁公司重涂电极后单元槽电压对比Fig.3

Unit cell voltage of electrolyzers recoated

by company B ,C ,and D respectively

表3

F 槽和E 槽电压表

Table 3

Unit cell voltage of electrolyzers F and E V

D 槽2013年5月31日完成重涂和换膜开车,其中乙公司重涂110对,甲公司重涂18对,槽温88

?,满负荷(电流密度5.0kA /m 2)槽电压见表4。

表4

D 槽单元槽电压

Table 4

Unit cell voltage of electrolyzers D

V

测量时间

乙公司重涂单元槽

甲公司重涂单元槽

201308123.014

3.029

201308313.0113.028*********.0013.007201309233.0133.043平均

3.010

3.027

4.4利用第4代间隔条,

槽电压下降本次重涂换膜使用了伍德第4代间隔条,缩小

极距0.8mm 。通过与旧间隔条组装单元槽的测量比较,第4代间隔条降低槽电压约50mV 。现已运行2年,电解槽各运行指标正常。

5

重涂换膜过程中出现的问题

5.1

盐水加料管腐蚀

本次重涂电解槽上架运行后盐水加料口泄漏的

较多,泄漏的盐水对镍材质的阴极半壳有腐蚀作用,容易造成阴极半壳腐蚀泄漏。检查发现:部分BM2.7A 型单元槽阳极加料管口腐蚀,导致了盐水泄漏。更换腐蚀变脆的部分阳极半壳的盐水加料管,杜绝了盐水加料口的泄漏。5.2

个别半壳导电筋处有泄漏

个别重涂电解槽组装后的气密性试验正常,但运行中发现半壳导电筋处有泄漏,分析原因可能与重涂过程中的反复高温烘烤有关。

6

重涂换膜后的节电效果

重涂换膜后,槽电压平均降低约300mV ,交流

电耗降低约200kW ·h /t ,满负荷运行每天可节电3.4万kW ·h 。

7结语

第1期、第2期电解槽电极重涂后的槽电压达

到了非常理想的效果,比电解槽装置开车时的槽电压下降了100mV 以上,节约了大量电能。

利用第4代间隔条替代第3代间隔条,减小了极距,有效降低了槽电压。

参考文献

[1]程殿彬,程伯森,施孝奎.离子膜法制碱生产技术[M ]

.北京:化学工业出版社,

1998.[编辑:蔡春艳]

5

1第1期

张立武等:离子膜电解装置重涂电极及换膜运行

檵檵檵檵檵檵檵檵殝

殝

殝

殝

电解

离子膜电解槽

设备维护检修规程 离子膜电解槽维护检修规程

1总则 1.1规程适用范围 本规程适用于意大利De Nora2×19DD350复级式离子膜电解槽的维护和检修。 1.2设备结构简述 De Nora2×19DD350复级式离子膜电解槽由38个单元槽组成,有效电解面积为3.5m2,每个单元槽都由三部分组成:10mm厚不锈钢为基础的单元基体、阳极室及阴极室。 a.单元基体分为三部分:

1)中间一层是5mm钢板为导电支承体,上面均匀分布着238个不锈钢柱,等距穿过钢板两侧,进行焊接固定。 2)将1mm钛盘(上面有与钢板对应的238个凹槽)焊接在钢板的不锈钢柱上,同样方式将1mm镍盘焊接在钢板的另一侧。 3)在钛盘和镍盘侧面分别焊接1mm厚的钛网和镍网,作为阳极、阴极的支承网。 b.阳极室在钛盘的钛支承网上,采用该公司创制的贴粘涂层工艺,焊上一层阳极,组成阳极室(即由细、粗钛网及钛板等构成阳极室)。阳极的主体材质为钛,呈丝网状,上涂Ti、Ru等金属的氧化物固溶体作为活性涂层,涂层微观上呈龟裂状态,增大了涂层的表面积。 c.阴极室在镍盘的镍支承网上,覆盖一层由镍丝编织成的弹性镍,在弹性镍上平铺一层1mm的活性镍阴极,组成阴极室(即由粗、软、细三种镍网构成阴极室)。阴极的主体材质为镍,由于弹性镍网有成百万个小孔,可以压缩50%以上,所产生的弹性力将阴极压向膜,从而形成零极距。 1.3设备主要性能 工作介质:盐水、烧碱、氯气、氢气; 工作负荷: 11.5KA 电流密度: 3.285KA/m2 额定电流负荷: 13KA 额定电流密度: 3.71KA/m2 循环方式:自然循环 单元槽电压: 3.07V(新膜) 槽温:正常85℃ 电流效率: 93%(二年平均)、92%(三年平均) O 氯气压力: -20~-50mmH 2 O 氢气压力: +80~+120mmH 2 阳极主体材质:钛 通电面积: 3.5m2 阴极主体材质:镍

离子膜电解槽技术文档

离子交换膜具有选择透过性。它只让Na + 带着少量水分子透过,其它离子难以透过。电解时从电解槽的下部往阳极室注入经过严格精制的NaCl溶液,往阴极室注入水。在阳极室中Cl - 放电,生成C1 2 ,从电解槽顶部放出,同时Na + 带着少量水分子透过阳离子交换膜流向阴极室。在阴极室中H + 放电,生成H 2 ,也从电解槽顶部放出。但是剩余的OH - 由于受阳离子交换膜的阻隔,不能移向阳极室,这样就在阴极室里逐渐富集,形成了NaOH溶液。随着电解的进行,不断往阳极室里注入精制食盐水,以补充NaCl的消耗;不断往阴极室里注入水,以补充水的消耗和调节产品NaOH的浓度。所得的碱液从阴极室上部导出。因为阳离子交换膜能阻止Cl - 通过,所以阴极室生成的NaOH溶液中含NaCl杂质很少。用这种方法制得的产品比用隔膜法电解生产的产品浓度大,纯度高,而且能耗也低,所以它是目前最先进的生产氯碱的工艺。 离子交换膜电解槽的构成离子交换膜电解槽:主要由阳极、阴极、离子交换膜、电解槽框和导电铜棒等组成;每台电解槽由若干个单元槽串联或并联组成。阳极用金属钛网制成,为了延长电极使用寿命和提高电解效率,阳极网上涂有钛、钌等氧化物涂层;阴极由碳钢网制成,上面涂有镍涂层;离子交换膜把电解槽分成阴极室和阳极室。 电极均为网状,是粗糙的可增大反应接触面积,阳极表面的特殊处理是考虑阳极产物Cl2的强腐蚀性。

从当前世界离子膜电解技术发展来看,采用自然循环复极式电槽、高电流密度、单元面积大型化、零(膜)极距是其方向,故本项目推荐采用自然循环高电流密度复极槽技术。 进口离子膜技术/电槽与北化机技术/电槽的技术性能比较 离子膜电解槽是离子膜技术的关键设备。目前世界上拥有离子膜法烧碱生产技术的电槽制造商很多,如德国伍德公司、伍德公司和意大利迪诺拉公司合资的伍德诺拉公司、日本的旭化成、日本氯工程公司CEC、英国INEOS公司以及北京化工[wiki]机械[/wiki]厂从日本旭化成公司引进技术、经消化吸收和改进并在国内生产的北化机电槽等。其中,旭化成、氯工程公司和伍德诺拉公司以其在离子膜电解工艺专利技术、高性能电解槽、稳定的质量、较高的性价比及良好的售后服务,在中国的离子膜烧碱项目中得到了较多的合同项目。- f1 v ^4 K n( J: h A.伍德及伍德诺拉电解槽特点: ?6 e4 P% U6 W ●阳极半壳和阴极半壳以及离子膜组成的“独立单元”设计结构,易于更换电槽,维修时间短,主装好的单元最长存放时间可达2年。 ●电槽单元的焊接由激光自动焊接,均匀,电流接触好,使用寿命稳定,有益于高电流密度下运行。- c) P1 Q9 A8 h+ c: F% ` ●电解槽材料使用好,阳极用钛材制成,阴极由镍材制成,使用寿命长。 ●单元面积2.7 m2,操作电流密度一般为5~6KA/ m2适于高电流密度下运行。 ●系统设计报警连锁多,安全性考虑周到。 B.氯工程公司BiTAC®电槽特点 ●复极式电解装置,结构简单。1 p+ ` O8 m( `' C9 ? ●电极波浪式结构,电解液分布和电流分布较均匀,较低的电压降,功率消耗低,高电流密度操作。; \' ]5 z* p- V7 z* |1 @ ●操作压力低,溢流式,操作较安全 ●电解槽材料好,阳极用钛材制成,阴极由镍材制成,使用寿命长。 ●单元面积3.276 m2,操作电流密度一般5~6KA/m2适于高电流密度下运行。. E7 t) p$ e0 w$ o2 D! F3 O- k C.日本旭化成复极NCH型电解槽特点 旭化成是世界上唯一能同时向客户提供离子膜法电解技术,以及离子交换膜的公司。 ●电槽板框为压滤机型(由许多单元槽串联组成),独立组成供电线路。" F2 B. i6 E( y( y% T ●电解槽操作压力是各家公司中最高的,有益于后工序处理。( G6 f/ m9 X1 K4 Z! f ●电解槽材料好,阳极用钛材制成,阴极由镍材制成,使用寿命长。* u3 R) s. v3 I8 s+ o3 y' r. M; j1 x/ k ●单元面积2.7m2,适于的电流密度 4.5~5.5KA/m2。

阴阳离子对离子膜电解性能的影响

电解 阴阳离子对离子膜电解性能的影响 王志毅赵开荣 (山东农药工业股份有限公司淄博鲁昊公司,淄博255009) 摘要通过离子膜污染物成分和二次盐水分析结果,提出了盐水中杂质对离子膜性能影响及建议。 关键词阴阳离子离子膜电解槽影响 Influences of anions and cations on the electrolytic performance of ion-exchange membrane Wang Zhiyi Zhao K air ong (Zibo Luhao Co.of Shandong Pesticide Industry Inc.Zibo,255009) Abstract By analyzing the substances w hich pollute ion-exchange membrane and secondary brine, influences of the impurities contained in brine on the electrolytic performance of ion-ex chang e mem-brane are demonstrated and sug gestions are also offered. Key word anions and cations,ion-exchange membrane electrolytic cell,influence 为了使离子膜法盐水电解长期稳定的运转,必须熟悉离子膜的特性,掌握其性能下降的主要原因,从而减少失误,真正发挥离子膜电解槽的优良性能。 通过我厂3万t/a离子膜烧碱开车两年来的运行情况,我们发现电解槽平均槽电压已由刚开车时的3.16V(3kA/m2)增长到3.45V(3kA/m2)。在处理出现故障的电解槽时我们发现:离子膜已由刚开车时的无色变为深棕色,膜的大部分明显存在轻度铁迹颜色变化比较大以及白色沉淀物,在盐水进料口上方的膜的上部区域有一些很深的皱折,发现皱折内排列着一系列气泡,在膜的阴极侧面明显存在大量起皱现象,起泡显现宽度大约4cm的局部条带状分布,且位于膜下沿以上约14cm处,与离子膜阳极侧的潮涌线吻合,起泡数量较多,面积大约为20mm@20m m,通 3使用S-940树脂应注意的问题 (1)树脂塔更换树脂后,必需倍量再生后方能投入使用。 (2)进树脂塔的盐水pH值应控制在8.5~9.5。 当树脂塔的pH值为酸性时,树脂将会变成氢型树脂,此时树脂与各种金属离子的亲和力将发生变化,这样将不能有效地去除盐水中的Ca2+、Mg2+等,如进树脂塔的盐水pH值较高,盐水中的Ca2+、Mg2+将有一部分以氢氧化镁、碳酸钙等分子状态的钙镁化合物存在,螯合树脂不能通过离子交换方式除去这部分钙镁化合物,只能以过滤作用拦截一部分。这时,一方面导致树脂塔的阻力增大,另一方面使树脂塔再生时反洗不彻底,再生效果不好而使树脂性能下降,因而使进槽盐水中Ca2+、M g2+含量可能超标而影响膜性能。 (3)严格控制盐水中的游离氯。 不但要使盐水中的游离氯符合工艺要求,同时应注意在树脂加酸再生前树脂塔内的盐水置换及淋洗必须充分,以避免加酸时酸与盐水中的氯酸盐反应产生游离氯,引起树脂氧化中毒。 (4)控制树脂塔内压力。 树脂塔内压力直接影响螯合树脂的寿命,若压力过大会使树脂破损,从而使树脂的使用寿命缩短。 (5)控制盐水进塔温度在(60?5)e。 盐水进塔温度低,会使树脂的吸附能力下降。 4结论 通过我厂近1年来的使用,国产漂莱特S-940螯合树脂完全可以替代进口的CR-11型树脂。这对我国离子膜法工艺国产化、振兴民族工业、降低产品成本、提高产品市场竞争力大有好处。 (1999-09-19收稿) 第11期1999年11月氯碱工业 Chlor-Alkali Industry No.11 Nov.,1999

零极距离子膜电解槽

零极距离子膜电解槽 近年来,中国新建和改造项目基本都采用离子膜法烧碱工艺,离子膜法烧碱产能已占到总产能的69%,其中采用的电解槽多为高电流密度自然循环复极式离子膜电解槽。近两年出现的新型零极距离子膜电解槽也开始在我国逐步推广应用,该离子膜电解槽比普通离子膜电解槽节能减排效果明显。 离子膜法烧碱电解装置中,电解单元的阴阳极间距(极距)是一项非常重要的技术指标,其极距越小,单元槽电解电压越低,相应的生产电耗也越低,当极距达到最小值时,即为零极距,亦称之为膜极距。 一般用的电解槽都是窄极距的,即阴阳电极间距约2~3mm,从而避免电解单元槽挤坏离子膜,且电压也稍高一些;而零极距是在窄极距的基础上将阴极上加一层弹性缓冲网和面网,即弹性阴极,从而将阴阳电极间距缩小到离子膜的厚度,从而使电解槽的欧姆降大大减小了。不仅提高的电流密度和产量,且电耗明显降低许多。 零极距电解槽通过降低电解槽阴极侧溶液电压降,从而达到节能降耗的效果。原有电解槽阴阳极之间的极间距为1.8~2.2毫米,溶液电压降为200毫伏左右,零极距电解槽就是改进阴极侧结构,增加弹性构件,使得阴极网贴向阳极网,电极之间的间距为膜的厚。与普通电槽相比,同等电密下零极距电槽电压降低约180毫伏,相应吨碱电耗下降约127千瓦时。此外,零极距复极式离子膜电解槽操作方便、运行平稳,可满足大规模生产工艺要求。

我国目前烧碱年产量为1850万吨,如果全部改造为零极距电解槽,年节约电能约23.5亿千瓦时。我国已提出推广该项新技术,根据安排,2012年之前将完成300万吨烧碱产能应用零极距离子膜电解槽的目标,年可节约电能约3.81亿千瓦时。 附:相关介绍 1.弹性网 弹性网是由金属线材(镍)编制,由机械压花折弯使其具备一定弹性的丝网产品。 2.极网 极网由纯镍线材编制加工,有特殊涂层(各个公司有自己不同专利)是膜极距电解槽电极重要组成部分。 3.保护网 保护网是保护膜极距电解槽电极产品,也是由金属线材编织 防止电极弹性网、极网脱落。 4.零极距电解槽生产厂家 零极距电解槽生产厂家有中国的蓝星北化机和日本的旭化成公司。另外,德国伍迪公司的伍德电解槽极距较之零极距多0.04mm 其不采用弹性阴极,也是一种比较节能的选择。 5.零极距电解槽的操作要求以及其他工艺指标可以控制为与高电流密度自然循环电解槽一样。因此 还可以自己购买弹性阴极网在相关厂家的指导下将其改造为零极距电解槽。

高考化学复习 专题7-离子交换膜在电化学装置中的应用 (2)

专题7 离子交换膜在电化学装置中的应用 日期:2019年11月10日 学号姓名 1.(2018年11月浙江选考17题)最近,科学家研发了“全氢电池”,其工作原理如图所示。 下列说法不正确 ...的是() A.右边吸附层中发生了还原反应 B.负极的电极反应是H2-2e-+2OH-=2H2O C.电池的总反应是2H2 +O2=2H2O D.电解质溶液中Na+向右移动,ClO4-向左移动 2.(2019年高考天津卷6题)我国科学家研制了一种新型的高比能量锌--碘溴液流电池,其工作原理示意图如下。图中贮液器可储存电解质溶液,提高电池的容量。下列叙述不正确的是 A.放电时,a电极反应为I2Br-+ 2e-=2I-+ Br- B.放电时,溶液中离子的数目增大

C.充电时,b 电极每增重0.65 g ,溶液中有0.02mol I - 被氧化 D.充电时,a 电极接外电源负极 3.(2019 年全国卷 I 12) 利用生物燃料电池原理研究室温下氨的合成,电池工作时MV 2+/MV +在电极与酶之间传递电子,下列说法错误的是 A .相比现有工业合成氨,该方法条件温和,同时还可提供电能 B .阴极区,在氢化酶作用下发生反应H 2 + 2MV 2+ = 2H + + 2MV + C .正极区,固氮酶为催化剂,N 2发生还原反应生成NH 3 D .电池工作时,质子通过交换膜由负极区向正极区移动 4.(2016年全国卷 I 11)三室式电渗析法处理含 Na 2SO 4 废水的原理如图3所示,采用惰性电极,ab 、cd 均为离子交换膜,在直流电场的作用下,两膜中间的Na +和SO 42- 可通过离子交换膜,而两端隔室中离子被阻挡不能进入中间隔室.下列叙述正确的是(B ) A .通电后中间隔室的SO 42-向正极迁移,正极区溶液pH 增大 B .该法在处理含Na 2SO 4。废水时可以得到NaOH 和H 2SO 4产品 C .负极反应为2H 2O - 4e - = O 2+ 4H +,负极区溶液pH 降低 D .当电路中通过1mol 电子的电量时,会有0.5 mol 的O 2生成 5.(2018年全国卷Ⅰ 27节选)焦亚硫酸钠(Na 2S 2O 5)在医药、橡胶、印染、食品等方面应有广泛,加答下列问题: MV + MV 2+ N 2 NH 3 H 2 H + MV + MV 2+ 电 极 电 极 氢化酶 固氮酶 2SO 4负极区正极区 浓Na 2SO 4溶液a b c d +-

膜分离技术

水的深度处理工艺综述 人类对膜的认识是从自然界中存在的膜开始的,到现在,各种人工合成膜已成为了我们生活中不可或缺的一部分。其种类繁多,作用也千差万别,但他们具有一个共同的特点-选择透过性。 水的膜技术的应用开始于20世纪60年代,最早使用反渗透膜进行海水淡化。其后膜技术得到了迅速发展,并被众多领域应用。自用于反渗透脱盐后,又开发出纳滤、超滤和微滤技术,这些不同的膜都有其独特的性能,可满足不同的处理要求。 1定义 膜从广义上可以定义为两相之间的一个具有选择透过性的薄层屏障。 膜分离是指在某种推动力作用下,利用膜的选择透过性能,达到分类混合物(如溶液)中离子、分子以及某些微粒的过程。与传统过滤器的最大不同是,膜可以在离子或分子范围内进行分离,并且该过程是一种物理过程,不需发生相变化和添加助剂。在某种推动力的作用下,利用某种隔膜特定的透过性能,使溶质或溶剂分离的方法,称为膜分离。 膜分离是用天然或人工合成膜,以外界能量或化学位差作推动力,对双组份或多组分溶质和溶剂进行分离、分级、提纯和富集的方法。膜分离可以用于液相和气相分离,可以用于水溶液体系、非水溶液体系、水溶胶体系以及含有其他微粒的水溶液体系等。 分离溶质时一般叫渗析,分离溶剂时一般叫渗透。 2分类与特点 膜可以是固态的,也可以是液体甚至是气态的。膜可以是均相的或非均相的,对称的或非对称的,可以是带电的或中性的,而带电膜又可以是带正电或带负电的,或二者兼而有之。膜可以是具有渗透性的,也可以是具有半渗透性的,但不能是完全不透过性的。目前使用的分离膜绝大多数是固相膜。由于膜材料的种类非常丰富,制备条件也多种多样,一般来说膜的分类有以下几种: (1)按分离机理:反应膜、离子交换膜、渗透膜等; (2)按膜的形态:均质膜和非对称膜;

离子膜电解槽安装说明

离子膜烧碱工艺标准操作说明 第四部分电解槽操作 2010年12月 旭化成化学株式会社

-目录- IV. 电解槽操作 IV-A 电解槽操作一般指导 IV-A-1 单元槽 IV-A-2 支架 IV-A-3 管口附件 IV-A-4 一次盐水中的悬浮固体(离心脱水) IV-A-5 软管和软管垫片 IV-A-6 总管 IV-A-7 固定头和活动头的隔离(片/板) IV-B 电解槽组件的定期更新和检查 (1) 单元槽垫片 (2) 软管垫片 (3) 阳极液管口处的辅助电极 (4) 单元槽和总管上的阳极液管口 (5) 单元槽和总管上的阴极液管口 (6) 阳极 (7) 阴极 IV-C 电解槽的安装 IV-C-1 安装单元槽 (1) 准备工作 (2) 安装 IV-C-2 在单元槽上贴垫片 (1) 准备工作 (2) 垫片粘贴及垫片位置的设定 IV-C-3 膜安装 (1) 确认和准备工作 (2) 安装膜到单元槽(除了阳极端槽) (3) 安装膜到阳极端框 (4) 记录 IV-C-4 电解槽软管的安装 (1) 准备工作 (2) 电槽软管安装 IV-C-5 充液前检查电解槽 IV-D 膜的更换IV-D-1 局部膜的更换 (1) 确认 (2) 准备工作 (3) 膜的置换 IV-D-2 拆除全部的膜 (1) 确认 (2) 准备工作 (3) 从阳极端框取出膜 (4) 其他膜的取出 (5) 膜取出后所需进行的工作 IV-E 从电解槽中取出单元槽 (1) 准备工作 (2) 把单元槽放在搬运车上

(3) 把单元槽放在木制平台上 IV-A 电解槽操作一般指导 IV-A-1 单元槽 单元槽被复合隔板分成两部分,称作阳极室和阴极室。阳极室的内部是由钛材制成以防止氯气的腐蚀,阴极室的内部侧是镍材制成以防止碱的腐蚀。阳极室和阴极室的隔板两侧分别焊接固定的筋板,筋板上焊接阳极和阴极。每个电解室安装有电解液进口和出口的2个管口。单元槽臂的两边用螺栓固定有支架,单元槽通过支架挂在侧杠上。 图IV-1 图IV-2

伍迪BM2.7电解槽运行总结

伍迪BM—2.7型电解槽运行总结 江苏梅兰化工有限公司伍华胜陈玉林姚俊 江苏梅兰化工有限公司目前有隔膜烧碱生产装置和离子膜烧碱生产装置,其中离子膜烧碱设计能力为15万吨/年,现年产能可达18万吨/年,分二期建设投产,一期建设规模为5万吨/年,于2004年6月底投产运行,至08年3月膜已运行45个月,二期建设规模为10万吨/年,于2005年6月底投产运行,至08年3月膜已运行33个月。装置的二次盐水、电解、淡盐水脱氯工序引进意大利伍迪公司的工艺技术,采用自然循环(BM—2.7)复极式离子膜电解槽,离子膜11台采用杜邦N982,1台采用杜邦N2030(其中88个单元采用N2030,16个单元采用N982)。 1、电解槽的技术参数 电解槽数量12台 单元槽数104只/台槽 复极元件活性面积 2.7m2 设计电流密度6kA/ m2 合同的电流密度 4.35kA/ m2 直流电耗<2100kwh/tNaOH 一期(710JTC) 4台电解槽 二期(720JTC) 8台电解槽 2、一期

备注:710JTC72小时考核验收时每台槽的单元数为94只,备用预留单元数每台槽为10只。 从表一、表二可看出: 1)伍迪BM2.7离子膜电解槽电流效率>97%; 2)氯气纯度>98%,O2/ Cl2≤1%; 3)阳极液中NaClO3、HClO含量低; 4)进槽盐水中NaOH含量偏高,达0.13~0.34 g/l,说明进树脂塔盐水的pH值偏离9~10.5的控制指标。 4、电解主装置工艺设备简述 电解主装置电解槽及附件、二次盐水过滤器、树脂塔、阴极液泵、真空泵由伍迪公司提供,二次盐水过滤器为二台,树脂塔为三台,采用PLC控制,信号传输到DCS操作中心,其它均为国产设备。整流变

3-1离子膜电解槽的操作.

职业教育应用化工技术专业教学资源库《离子膜烧碱生产操作》课程案例教学内容 离子膜电解槽电解精制盐水的操作 ⒈ 案例选取的内容 ⑴ 离子膜电解槽型号 BiTAC -859复极式离子膜电解槽 ⑵ 电极尺寸为1400×2340mm ⑶ 阴阳极室内设计工作压差:350±20mmH 2O ⑷ 设计温度:0-100℃ (温差变化要缓慢) ⑸ 有效面积为3.276m 2 ⑹ 日产100%NaOH 的量:101.5t ⑺ 运行温度:82~88℃ ⑧ 板片材料 阳极:钛材(包括钛网与活性涂层);阴极:镍材(包括镍网与活性涂层) ⑨ 工作介质 阳极室含NaCl 量为250g/l 左右的盐水,并含有NaClO 3、NaClO 和新生态的Cl 2和少量的新生态的O 2;阴极室含30%左右的NaOH 溶液,并含有新生态的H 2。 ⑩ 工作地点:离子膜烧碱生产精制盐水电解生产工序 ⑾ 完成任务的工作人员:顶岗实习的学生小赵、小阚与班长乙 其整体结构见图1所示。 图1 BiTAC -859复极式离子膜电解槽的基本结构示 紧固螺 阴极终端板 电解单元 单元取样 阳极终端 阳极液流出 盐水入槽汇总 压紧螺帽、弹性垫片 槽框横梁 槽框 阴极液流出管 碱液入槽汇总管

图2 离子膜电解槽阴阳极液气液分离装置 ⒉工作任务要求 在二次盐水精制生产岗位上已经生产出含NaCl为310g/l左右,PH=8~10,总硬度为12PPb的合格盐水(Ca2++Mg2+≤20PPb),需要送入电解槽阳极室进行电解;另有合格的30%NaOH 的烧碱溶液和高纯水作为阴极室循环使用,现在准备离子膜电解开车的其他准备工作已由调度安排妥当,本岗位需要生产合格的烧碱产品。 工作时间:每天24小时连续生产。 ⒊工作流程 阴极液系统中的循环碱经流量控制阀调节适当的流量,加入适量的高纯水后,使之碱液的浓度在28%~30%,通过烧碱换热器加热或冷却循环碱液,确保电解槽的操作温度保持在85~90℃,送入电解槽底部的碱液分配器,进入电解槽底部的碱液分配器,分配到电解槽的每个阴极室进行电解。 二次精制合格的盐水经盐水预热器(正常开车时很少用)预热后,调节到合适的流量与高纯盐酸、循环淡盐水在混合器中混合,使之显酸性,但PH值须大于2,然后送入电解槽底部的盐水分配器到电解槽的每个阳极室进行电解。 从电解槽流出的淡盐水通过流量控制阀加酸,调节PH值为2左右,进入阳极液接收罐后,用淡盐水泵送出,并分成两路:一部分与精盐水混合后送往电解槽,循环使用;另一部分送往脱氯塔进行脱除游离氯。 从电解槽阳极侧产生的湿氯气送到氯气总管,去氯气处理系统。当总管Cl2压力过大,可直接高压安全水封去事故氯处理系统,避免Cl2外溢。当总管Cl2负压过大,可由低压安全水封吸入空气,避免膜受到机械损坏。 电解槽溢流而出的烧碱依靠重力流入碱循环罐,由碱循环泵分成两路:一部分产品添加

2020年离子膜电解槽运行总结:离子膜电解槽零极距

第46卷第3期2010年3月 氯碱 工业 V01.46,No.3Mar.,2010 Chlor—AlkaliIndustry 【电解】 离子膜电解槽运行总结 孙建国h,张故轩2 (1.锦西化工研究院,辽宁葫芦岛125000;2.平煤集团开封东大化工公司,河南开封475003) [关键词]离子膜;电解槽;树脂塔;电解;真空脱氯 [摘要]介绍了离子膜制碱工艺中,树脂塔、电解槽、脱氯塔运行过程中出

现的一系列问题及解决办法。[中图分类号]’rQll4.262 [文献标志码]B [文章编号]1008—133X(2010)03-0012—04 离子膜法制碱工艺以其节能、环保、安全、产品纯度高等优势逐步取代隔膜法制碱工艺,成为烧碱生产的主流工艺。离子膜法制碱工艺中设备一次性投资大,一旦出现操作失误,便会损坏设备,造成较大经济损失,所以,精心的操作和丰富的操作经验是离子膜电解槽稳定运行的保障。 平煤集团开封东大化工公司有3套离子膜法烧碱系统1996年8月投产的强制循环系统;2004年6月投产的2.5万t/a自然循环系统;2007年8月投产的10万t/a自然循环系统。目前,强制循环系统和2.5万t/a自然循环系统正在技术改造中。以下根据离子膜法烧碱生产中经常出现的问题,就树 1.1阳极液流量低1.1.1事故经过 2006年12月某夜班,2.5万t/a自然循环电解槽因阳极液流量低而停车。经过检查,发现是树脂塔滤帽断裂造成的。当时,树脂塔已经运行1.5年

(厂家承诺滤帽的寿命是3年),因树脂过滤器故 障,出塔盐水暂时通过树脂过滤器旁路直接进阳极液高位槽,恰好此时串联运行的2个塔中的第2个塔(把关塔C)的滤帽断裂,大量树脂随盐水进入阳极液高位槽,带有树脂的盐水经阳极液流量计进入 阳极液进槽总管,因阳极液进槽总管装有过滤器,树 脂在阳极液高位槽至进槽总管过滤器之间积累,最终树脂严重堵塞管道,电解槽因阳极液流量跟不上而停车。 停车后,收集管道内的树脂,详细检查树脂塔,发现滤帽断了2个,大部分滤帽松动,维修人员更换了2个滤帽并加固松动的滤帽。维修结束后树脂塔投入运行。随后,车间又抓紧时间修复了树脂过滤器。 然而时隔半个月,又发生了类似问题,不同的是这次滤帽断裂发生在把关塔B塔,因为树脂过滤器 脂塔、电解槽、真空脱氯3个工序介绍一些经验。 1树脂塔

高考化学中离子交换膜试题

高考中有关离子交换膜的电化学试题 一、交换膜的功能: 使离子选择性定向迁移(目的是平衡整个溶液的离子浓度或电荷)。 二、交换膜在中学电化学中的作用: — 1.防止副反应的发生,避免影响所制取产品的质量;防止引发不安全因素。(如在电解饱和食盐水中,利用阳离子交换膜,防止阳极产生的氯气进入阴极室与氢氧化钠反应,导致所制产品不纯;防止与阴极产生的氢气混合发生爆炸)。 2.用于物质的制备、分离、提纯等。 三、离子交换膜的类型: 常见的离子交换膜为:阳离子交换膜、阴离子交换膜、特殊离子交换膜等。 四、试题赏析: — 1.某同学按如图所示装置进行试验,A、B为常见金属,它们的硫酸盐可溶于水。当K闭合时,SO42-从右向左通过阴离子交换膜移向A极.下列分析正确的是() A.溶液中c(A2+)减小 B.B极的电极反应:B-2e-= B2+ C.Y电极上有H2产生,发生还原反应 D.反应初期,X电极周围出现白色胶状沉淀,不久沉淀溶解 \2.(2014·全国大纲版理综化学卷,T9)右图是在航天用高压氢镍电池基础上发展起来的一种金属氢化物镍电池(MH-Ni电池)。下列有关说法不正确的是() A.放电时正极反应为:NiOOH+H2O+e-→Ni(OH)2+OH- B.电池的电解液可为KOH溶液 C.充电时负极反应为:MH+OH-→M+H2O+e- D.MH是一类储氢材料,其氢密度越大,电池的能量密度越高 、 3.(2014·福建理综化学卷,T11)某原电池装置如右图所示,电池总反应为2Ag+Cl2=2AgCl。下列说法正确的是() A.正极反应为AgCl+e-=Ag+Cl- B.放电时,交换膜右侧溶液中有大量白色沉淀生成 C.若用NaCl溶液代替盐酸,则电池总反应随之改变 D.当电路中转移mol e-时,交换膜左侧溶液中约减少mol离子 - 4.(2013·浙江高考·11)电解装置如图所示,电解槽内装有KI及淀粉溶液,中间用阴离子交换膜隔开。在一定的电压下通电,发现左侧溶液变蓝色,一段时间后,蓝色逐渐变浅。已知:3I2+6OH- =IO3-+5I-+3H2O 下列说法不正确的是() A.右侧发生的电极反应式: 2H2O+2e- = H2↑+2OH- B.电解结束时,右侧溶液中含有IO3- , C.电解槽内发生反应的总化学方程式: KI+3H2O KIO3+3H2↑ D.如果用阳离子交换膜代替阴离子交换膜,电解槽内发生的总化学反应不变

n-BiTAC电槽运行总结

n-BiTAC电槽运行总结 发表时间:2019-07-17T12:34:43.667Z 来源:《基层建设》2019年第12期作者:田佳 [导读] 摘要:n-BiTAC是一种先进的复极式电解槽,结构简单、独特。 航锦科技股份有限公司辽宁葫芦岛 125000 摘要:n-BiTAC是一种先进的复极式电解槽,结构简单、独特。电解槽的槽电压是反应电解装置运行状况好坏的主要指标之一,直接影响电解产品的生产成本。现航锦科技股份有限公司12万t/a烧碱装置,已运行至第二个膜周期,但在运行过程中发现,第二个膜周期槽电压升高速度比第一个膜周期快,且最高电压已超过第一个膜周期的最高电压。 关键词:电槽;膜周期;电压 1、引言 航锦科技股份有限公司12万t/a烧碱装置于2014年5月投产,采用n-BiTAC复极式电解槽,配备F-8080离子膜。现该套装置于2018年7月更换了8台电解槽的离子膜,截止到2019年4月第二个膜周期平均运行11.6月。但在运行过程中发现,第二个膜周期槽电压升高速度比第一个膜周期快,且最高电压已超过第一个膜周期的最高电压。现对两个膜周期的电槽运行情况总结。 2、n-BiTAC电解槽特点和优点介绍 n-BiTAC是一种先进的复极式电解槽,结构简单、独特。外观上电解槽类似一个板式热交换器。它是由一系列交错的阳极和阴极单元槽组成,以及阴极和阳极之间的具有选择性的离子交换膜组成。n-BiTAC较传统的离子膜电解槽相比有很多突出的优点,具有低电耗,更加安全、更高的电流密度(6~7KA/㎡),且阳极材料采用钛材,阴极材料采用镍材而具有足够的耐用性。n-BiTAC电解槽利用了膜上约90%的有效区域,而其他类型的电解槽大约利用了81-82%。 3、第一个膜周期 n-BiTAC电槽的额定电流18.08KA,额定电密5.52KA/㎡,最大电流19.89KA,电解槽投产后,电流一直为18.08KA,自2017年6月电流由18.08KA提升至19KA。截止到2018年7月份第一个膜周期平均运行47.5月。在生产中电槽出现如下现象:电槽在长时间停车检修期间,按照电解单元操作手册进行操作后,每次电槽电耗最多能降低20kwh/t。电压降低原因分析:电槽停车期间的淡盐水、淡碱的储存及淡盐水、碱循环相当于对离子膜和极片进行了清洗,将运行1年以来沉积在离子膜孔道内及表面的部分杂质清洗出来,对附着在极片表面的部分杂质冲刷或溶解掉。使离子膜的膜电压、极片电压下降是此次单元电压下降的主要原因。但随着电槽的运行,单元电压会逐渐升高。若电槽在一段时间内无停车,降低后的电压能维持3个月左右,后缓慢升高。但若电槽有短时间的停车,电压会较难长时间维持降低后的电压。 4、第二个膜周期 2018年初,离子膜电解槽运行超过了44个月,随着运行周期的增加,电耗升高,垫片腐蚀严重,单元槽出现泄漏等情况。因此自2018年初进行修槽工作,陆续组织电解槽更换新膜F-8080A。 表一:电流为19KA时,槽温电解液浓度,淡盐水浓度变化 在第二个膜周期的运行过程中,槽压上升速度明显增加,在电流密度相同的情况下,平均膜龄10.6个月(第二个膜周期)的电槽与平均膜龄47.5个月的相比,单槽平均电压超出更换离子膜前同负荷下的电压0.29V。且随着运行周期的增加,每周电压上涨速度仍在增加。在槽温、电解液浓度、淡盐水浓度等变化不大的情况下,电压升降情况如下表: 表二:电流为19KA时,两个膜周期电压变化 5、电压升高主要原因分析 1)膜电压直接受到电流密度的影响。一般来说,膜电压将正比于电流密度,并呈线性关系。电流密度不仅影响膜的电压降,而且影响气泡效应,影响阳极和阴极的过电压,影响溶液及导体电降,总的效果是随电流密度升高槽电压也逐渐升高。因此一般情况下,生产上若无特殊要求,电槽要开电槽要开正常密度。目前运行电流密度超过额定电流密度,因此为降低电压,已将电流密度恢复至额定电密。 2)更换离子膜前后,通过对二次盐水品质、阴阳极液浓度、氯气纯度等指标全部在控制指标范围内,所以可以排除二次盐水中钙镁等金属离子超标引起槽电压升高的因素。 3)2018年电槽无任何非计划停车,且计划停车时均按照电槽操作手册操作,因此可排除因电槽停车频次较多或者操作不当引起槽电压升高的因素。 4)电解涂层的活性层直接影响槽电压。通过对备用单元槽的检测,平均运行46个月的单元槽阳极涂层含量为50%左右,少部分平均运行57个月的单元槽阳极涂层含量低于30%,达到阳极涂层运行终点,已不具备继续使用条件。由此可以判断部分单元因阳极涂层含量降低,使得单元电压升高。因此,在以后电槽的运行中,根据单元电压的上升情况,将逐步更换新极网。 6、结语 电槽第二个膜周期的运行过程中,单元电压持续增加,待单元电压接近最高临界值时,为了保证电槽运行安全,同时保证生产稳定,首先可采取降低运行电流的措施,但并不能根本解决根本问题,还需根据电解槽运行情况对其更换电槽极框阴阳极网。

分离技术

1.简述分离技术的分类及其分离原理? (一)机械分离对象是由两相或两相以上所组成的混合物,其目的是简单地将各相加以分离,过程中间不涉及传质过程。 名称分离因子分离原理举例 沉降重力密度差水处理 离心离心力密度差油精制、牛乳脱脂 旋风分离惯性流动力密度差喷雾干燥 过滤过滤介质粒子大小除菌、喷雾干燥/果汁澄清、 颗粒分离 压榨机械力压力下液体流动油脂生产 (二)传质分离是指在分离过程中,有物质传递过程的发生,传质分离的原料,可以是均相体系,也可以是非均相体系。分为两大类:平衡分离过程和速率控制分离过程1平衡分离过程为借助分离媒介(如热能、溶剂、吸附剂等)使均相混合物系统变为两相系统,再以混合物中各组分在处于相平衡的两相中不等同的分配为依据而实现分离。2速率控制分离过程是指借助某种推动力,如浓度差、压力差、温度差、电位差等的作用,某些情况下在选择性透过膜的配合下,利用各组分扩散速度的差异而实现混合物的分离操作。分为膜分离和场分离(三)其他物理场辅助分离技术1.超声波萃取 2.微波辅助萃取 3.超声微波协同萃取 2食品为什么要分离?1获得需要的产品①农作物中非食用物质与食用物质的分离。②多层次、多样化产品的需求。2食品安全性的要求①农药残留。②工业“三废”进入食物链危害人体健康。③天然食品在生长过程中次生代谢产生多种微量的有毒成分。 3食品分离过程的特点:分离对象种类多,性质复杂。产品质量与分离过程密切相关。产品要求食用安全。分离对象在分离过程中易腐败。 4食品分离技术的选择原则:先要确定分离的目的,了解待分离混合物中各组分的物理,化学,生物学方面的性质,并要充分关注分离的目标成分。对目标成分,要了解目标成分的性质,它的相对分子质量,化学结构,理化性质,电荷性,热敏性以及生物活性等基础性资料对确定分离方法的选择起决定性作用。 5食品分离技术的考虑因素:产品纯度,回收率(主要)产品价格目标产物的特性混合物中的分子性质经济因素安全与环保 6食品分离技术在食品工业中的地位与作用 1. 是重要的食品工艺过程之一2. 提高农作物综合利用程度,生产高附加值的产品。3.改进食品的营养与风味。4. 符合卫生,安全要求。5. 改变生产面貌。 膜分离技术 1按膜的性质分:⒈天然膜⒉合成膜.按膜的结构分:⒈多孔膜⒉致密膜 3.液膜.按膜的作用机理分:1.吸附性膜2.扩散性膜 3.离子交换膜4.选择渗透膜5.非选择性膜 2膜分离技术的原理:膜分离概念:用天然的或人工合成的膜,以外加压力或化学位差为推动力,对双组分或多组分的溶质和溶剂进行分离,分级,提纯或富集的方法,统称膜分离法。 3膜分离技术特点:在常温下进行,不发生相变化,能耗低,在密闭容器中进行,不用添加化学试剂、添加剂,选择性好,使用范围广,操作简便,易自动化操作 4膜分离的特点1.不发生相变,能耗低。2.一般在常温下操作不需加热,适应于热敏性物质 3.应用范围广。4.以压力为推动力,装置简单、体积小、操作容易、

离子膜电解装置特点及其优化控制对策

工艺与设备 化 工 设 计 通 讯 Technology and Equipment Chemical Engineering Design Communications ·83· 第44卷第7期 2018年7月 1 离子膜电解装置的基本特点介绍 近几年来,离子膜电解装置在很多方面都得到了快速的发展,如电解槽型、盐水精制以及离子膜性能等方面,此种方法也得到了国内外很多厂家的青睐。伴随着相关技术的进一步发展,离子膜电解装置也逐渐呈现出一些新的特点,主要表现为: 第一,近几年来,复极式自然循环电解槽占据主导地位,在氯碱行业当中的应用范围不断扩大,尤其是在进行离子膜烧碱装置的新建或者扩建过程中,选择这种电解槽也成为了不少氯碱企业的共识。 第二,装置变得更加大型化。最初的电解装置烧碱大约为1万t/a 至2万t/a 左右,近几年来,烧碱数量更大的装置层出不穷,有20万t/a ,30万t/a 甚至是100万t/a 的,电解装置也呈现出明显的大型化趋势。 第三,电流密度不断增加。为了使建设成本有效节约,越来越多的企业开始选择密度更高的电解槽,电流的密度高,达到同样生产规模的情况下可以使单元槽的数量有所减少,同时伴随着相关技术水平的提升以及创新发展,电解槽生产企业在具体的生产过程中也更加愿意开发出电流密度更高的电解槽。 第四,在直流耗电上更少。采用低直流耗电的电解槽,与国家当前所提倡的节能降耗的政策要求相符合,而且企业也在一定程度上实现了成本的节省,使企业效益得到提升[2]。 不管从离子膜电解装置自身所拥有的技术特点来看,还是从电极成本、离子膜的成本角度来看,装置管理者的首要任务都应当使电解装置的安全性得到保障,使电解槽的使用寿命得以延长。经过多年的生产实践,需要对已有的离子膜电解装置进行相应的优化控制。 2 离子膜电解装置优化控制方法分析 2.1 电解槽温度以及电压的优化控制方法 电解槽的选定需要离子膜电阻和实际电压之间够成正比关系,电解槽的温度可以通过对进槽盐水或者碱的温度来进行控制。如果电解槽的温度控制比较低,将不利于离子膜性能实现最佳。如果电解槽的温度比较低,那么槽电压会升高。根据已有的数据研究表明,如果电解槽温度变化1℃,电压波动为1.5V~1.7V ,直流电耗所产生的变化则是 6.37kW ·h/t ,应当根据槽温和气温等变化来对槽碱的温度进行调整,让每个电解槽的温度都控制在相对合理的范围之内。 电解槽在运行的初期阶段,因为离子膜的性能都比较好, 也会出现极少的副作用,此时电解槽温度的改变可以通过进槽碱温度的调整来进行调整。但是随着使用时间的不断延长,离子膜自身的性能会不断下降,槽内出现各种各样的副作用,使离子膜的稳定运行状态受到破坏,一旦离子膜上出现更多的针孔,也会加剧副反应,出现恶性循环。当前对于这些问题的优化无法进行单台电解槽温度的单独控制和调整,所以在实际的生产过程中也只能对运行状况比较差的电解槽温度进行控制,让其最高温度不超过90℃。 2.2 电解系统加酸优化管理方法分析 精制盐水在进入到电解槽当中之后,会在阳极室出现游离氯,这是在淡盐水当中出现的游离状态氯的总称。相关的反应公式如下: 2OH -+Cl 2→ClO -+Cl -+H 2O 如果游离氯的含量不断增加,那么表明OH -透过膜的概率也会显著增加,离子膜的强度也因此会降低。如果淡盐水当中游离氯含量增加迅速,必须要向其中加入酸完成相应的中和。 游离氯含量是淡盐水当中十分敏感的评价指标,受到pH 值、盐水浓度和温度等相关因素的影响很大,所以只要上述几项因素都处于比较平稳的状态,那么游离氯的含量也就可以保持相对稳定的状态。在实际生产管理过程中,上槽盐水的pH 值稳定是最为主要与核心的任务。随着电解槽使用时间的延长,还需要结合电解槽的具体使用情况来进行具体的分布实施。如果盐酸消耗量不断升高,表明离子膜对于OH -的反渗阻挡能力不断降低,也表明离子膜的性能不断降低。为了确保电解槽可以稳定运行,应当逐渐增加酸量,以游离氯质量分数不超过0.15%作为判断标准。 2.3 氢气以及氯气的优化路径分析 离子膜电解槽对于阴阳两极的控制需要让其阴极的压力高于阳极压力,确保每个单元槽的内离子膜都可以紧贴在阳极室的极网上。离子膜的两侧压差会影响到最终单元槽的电压,负压差可以导致电解槽的电压上涨,而正压差可以使电解槽电压一定程度降低。实际操作过程中必须要确保两侧电压差的稳定性,如果电压差差异过大,会导致离子膜的羧酸层受到破坏,性能也会出现永久下降,降低其电流效率。3 结束语 主要对离子膜电解装置的特点以及优化路径进行分析探讨,阐述当前离子膜装置被大量应用,今后也会具备很大的发展空间。 参考文献 [1] 王日纬.关于离子膜电解制碱装置稳定运行的分析探讨[J].工程技术:全文版,2016,(12):2311. 摘 要:主要对离子膜电解装置的相关特点进行分析,阐述了离子膜电解装置的生产过程,并提出相对应的优化改进措施,旨在为今后其更好的应用在实践过程中奠定坚实的基础。 关键词:离子膜电解装置;生产过程;特点;优化控制中图分类号:TQ114 文献标志码:B 文章编号:1003–6490(2018)07–0083–01 Characteristics of Ion-exchange Membrane Electrolyzer and Its Optimization Control Measures Feng Ting-jian Abstract :This study mainly analyzes the relevant characteristics of ion membrane electrolyzers ,expounds the production process of ion membrane electrolyzers ,and proposes corresponding optimization and improvement measures ,aiming at laying a better application for the future in practice.solid foundation. Key words :ion membrane electrolyzer ;production process ;characteristics ;optimization 离子膜电解装置特点及其优化控制对策 冯挺剑 (江门市安兴职业安全事务有限公司,广东江门?529000) 收稿日期:2018–04–25作者简介: 冯挺剑(1972—),男,广东江门人,工程师,主要研究 方向为安全工程。

离子膜电解槽接地故障的分析及改进措施(gai)

离子膜电解槽接地故障的分析及改进措施 姓名 :王孙俊 指导老师 :陈跃充 离子膜烧碱车间采用的是离子膜电解法,离子膜电解装置在其间起着至关重要的作用。电解槽接地对整个生产的危害是很大的,因此电解槽接地检测装置在离子膜电解装置中的地位也是很重要的。本文主要介绍了电解槽接地检测装置的作用和原理,结合具体的事故案例对电解槽接地检查装置进行分析,并对事故中出现的问题提出改进措施。 一、离子膜电解装置的重要性 巨化股份公司电化厂是巨化集团公司控股的巨化股份公司下属骨干生产厂,是全国大型的氯碱企业和浙江省最大的氯碱生产企业。离子膜烧碱更是走在了同类产品的前列,离子膜烧碱装置成为从国外引进中工业化生产最好的装置,技术水平和生产能力均达到国家大型氯碱企业的先进水平。其中,电解槽中的精盐水通过电解,可以直接生产出浓度在32%左右的离子膜烧碱、氢气、氯气等。液氯送氟化公司使用,为氟化系列产品产生良好的经济效益提供了基础保证。 反应方程式: 222 2N aC l+2H O 2N aO H +H +C l ↑↑电解 二、接地检测装置在电解装置中的作用 离子膜烧碱装置通过电解食盐水得到了烧碱,但是也同时得到了氢气和氯气。氢气或氢气和氯气的混合气体都是属于易燃易爆气体。假如在生产过程中出现了着火源,它所能造成的危害是可想而知的,不仅仅是设备损坏这么简单而已,甚至会付出血的代价,环境也会遭到破坏。然而当电解槽中的电解液泄漏出来或出现某些异常故障时,它使得直流电极与大地相连。由于电解装置的电流大,电压高,在接地点处就会产生电弧光,间接成为火源,引起电解槽起火。由此可知,通过整流接地检测装置及时地检测出电解槽接地故障是十分重要的。 离子膜烧碱装置是大电流电解装置,电解槽出现接地状况的时候,电解槽的外壳就会产生高电压。假如此时有员工碰到电解槽外壳,大电流就会从电解槽的外壳流入员工的体内,从而引发触电事故。有隐患存在,就有可能发生事故。因此电解槽的外壳都通过导线连接在一起,并且可靠地接地。尽管这种防范措施可以使大部分的电流在发生接地故障时都流入大地,但当员工触碰到电解槽外壳时,还是会有电流流入的可能存在。因此,当发生接地故障时,必须及时地反映出故障信息,使相应的电解槽跳停。这个可以由接地检测装置来很好的完成。 离子膜烧碱装置是分阳极区和阴极区的,因此在电解槽中必然有个中性点存在。在该中性点上,正电压和负电压大小相等,它们之和为零,所以这个中性点是零电位。理论上这点是位于电解槽的中间,这样就使阳极区和阴极区达到了一个平衡。当因为漏液或其它原因引起电解槽出现接地故障时,如果接地点不是在中性点上,则必然会出现零点电位差,中性点发生偏移。某些单元槽中的电流方向就有可能发生变化。然而在离子膜电解法中,离子膜是有方向的。由于反向电流的作用会使得电极发生腐蚀,电极的涂层受损,使用寿命缩短,电