矿用水介质轻型单体液压支柱的研制

第21卷 第3期山 西 煤 炭V ol 21 N o 3 2001年9月SHAN XI COAL Sept.2001

矿用水介质轻型单体液压支柱的研制

李秀轩

(煤炭科学研究总院太原分院)

摘 要 根据我国煤矿高档普采工作面中单体液压支柱的使用现状与不足,介绍了新型水介质轻型单体液压支柱的研制过程及其使用性能和技术参数,提出了一些新的观点,有一定的实用价值。

关键词 单体液压支柱;轻型;水介质

中图分类号 T D355+ 3 文献标识码 A

0 引 言

目前,矿用单体液压支柱是我国煤矿高档普采工作面主要支护设备,其最大支护高度仅为2 8 m,因此使用场合和范围受到了一定的限制。如综采切眼和端头支护高度大于2 8m时,现有的DZ 单体支柱满足不了综采切眼的支护要求。综采切眼支护以钢代木是煤矿支护改革的重要措施。目前,国内的部分煤矿,如开栾、义马等矿务局为了减少综采切眼支护耗用坑木及大采高工作面支护问题,采用了单体支柱焊接加长油缸或活柱体来提高支撑高度,这种方式虽能解决问题,但由于支柱整体重量较大,运输尺寸较长(如DZ35重84kg长2 7 m),搬运装车及安装支设很不方便,增加了工人的劳动强度,影响大范围内推广使用。若采用铝合金支柱,重量是轻了,但费用却大大提高了,铝支柱售价是钢支柱的3倍~5倍,并且铝合金含镁元素,易燃易爆,只能用于低瓦斯工作面,使用范围受到了一定限制。因此,急需研制一种能适合用于此区域的支柱来解决问题。

同时,在单体支柱工作面液压系统中,其属于开式供液系统,单体支柱在移设回柱中乳化液全部释放到工作面中,每年我国300多个单体支柱工作面,每个工作面每年消耗乳化油约3000kg,仅统配矿,每年消耗乳化油高达750t,价值300万元以上,不仅浪费了乳化油,而且污染了地下水。因此研制以清水为工作介质的大高度、轻型单体支柱,有着良好的市场前景和巨大的社会经济效益。

近几年来,西德有关公司已开发并推广应用了钢制水介质轻型单体支柱,其效果很好。它采用了高强度薄壁管来取代现有厚壁筒,降低了重量;缸筒内壁与活柱外壁采用了新型复合涂料、新工艺进行防腐;工作介质采用中性软水,降低了成本,减少了对地下水的污染。

鉴于国外研制使用情况,结合国内现状,我们研制了大高度水介质轻型单体支柱,对于改善我国高档普采工作面支护现状、降低支柱成本、提高支柱工作性能、减少对地下水的污染,以及满足我国综采端头支护及大采高工作面支护要求,都有着较大的经济、社会效益,其意义是重大的。

1 主要设计研究内容及技术关键

研制适合于我国使用的大高度轻型防腐单体液压支柱必须解决以下几个技术关键:

a.解决薄壁高强度合金钢管的材料、材质、工艺,及其在煤矿特殊场合应用的合理性,其中机械性能、爆破性能及加工工艺的解决,对该产品有较大的影响;

b.开发出适合于支柱缸筒内壁、活柱外壁的高强度、抗冲击、耐磨防腐的新型有机复合涂料及

作者简介:李秀轩,男,1958年生,大学,煤炭科学研究总院太原分院,高级工程师,030006收稿日期:2001 04 06

喷涂工艺技术;

c.研制出高寿命的新型聚酯材料,以适应单体支柱用的密封圈及防尘圈;

d.研制具有防腐性能的三用阀、行程限制阀及其机构;

e.研究3 5m、3 15m高度的单体支柱稳定性及采用插接、螺纹连接等可拆结构方式。取消焊接方式,提高检修利用率;

f.大幅度地减轻支柱重量,研究目标将达到同高度铝合金支柱重量,但成本要低于铝合金支柱。

以上几个技术关键的研究工作分述如下。

1 1 薄壁特种高强度缸筒、活柱筒

对于大采高单体液压支柱来讲,要减轻支柱自身的重量,除了要解决自身结构外,最主要的是研制出薄壁的高强度钢管作为缸筒、活柱筒,以降低立柱重量。

目前我国国内单体支柱缸筒、活柱筒材质均采用27SiM n,缸壁厚度7mm,其理论抗拉屈服极限为85kg/mm2;而德国则采用了5mm壁厚,抗拉屈服极限为120kg/mm2的高强度材料。针对上述情况,我们与上海宝钢、无锡钢管厂、张家港钢管厂、苏南煤机厂钢模分厂进行了合作研制工作。该产品采用了国产高强度石油钻管,并进行了材质改性工作,增强了该材料(M110)的强度与塑性,其机械性能为:抗拉强度110 7kg/m m2,延伸率11%.

同时,在钢管厂进行了冷拔工作,其冷拔工序为:首先选取所需规格的毛坯钢管,经过端头加工及预处理(包括酸洗、磷化、皂化等工序),使钢管获得附有磷化、皂化膜的清洁表面,然后在冷拔机上将钢管通过特制的模具进行强力拔制,使之产生塑性变形,通过粗拔!热处理!精拔!抛光定形工序,制成所需规格的高精度、高强度成品管。

为了保证该钢管在单体支柱上能够可靠、安全地工作,必须进行缸筒爆破试验。1993年4月我们加工出一批试验样品送北京国家煤矿支护设备检测中心进行了缸筒爆破试验,试验压力与试验爆裂状况完全符合M T112?93#矿用单体液压支柱?的有关规定,通过了国检。

由于研制的轻型防腐大采高支柱、缸筒、活柱内外壁要喷涂特种复合涂料,我们充分考虑到喷涂后对缸筒性能可能产生的影响,所以1993年9月我们又专门加工了一批采用了喷涂工艺方法涂好的涂复缸筒,到国家检测中心进行了第二次缸筒爆破试验。试验证明,喷涂工艺完全不影响缸筒性能,机械性能没有丝毫的降低,再次通过了MT112规定的爆破试验。

1 2 单体支柱缸筒和活柱表面涂层的工艺

单体支柱缸筒和活柱表面的防腐是影响单体支柱寿命的重要问题,因此我们根据调研的实际情况并结合国外缸筒的防腐动态,认为要彻底地解决好缸筒、活塞表面腐蚀问题,应采用和基体不发生化学反应的有机复合材料为宜。

采用有机复合涂层的设计原则是:

a.该材料涂层应具有高强度并且防腐、耐磨、易加工和无环境污染;

b.该涂层应有和金属良好的结合能力;

c.该涂层应有良好的机加工能力;

d.摩擦系数要小。

在上述原则的指导下,我们进行了单体支柱缸筒、活塞防腐耐磨保护技术的试验研究。经过1a 多时间的试验,我们开发出了TSM01有机复合涂层工艺保护技术。该涂层在地面型式试验和井下7个月的工业性试验中,使用性能良好,得到了用户的好评。

该涂层是在耐磨粉末涂料基础上开发成功的,它除了保持了高强度、防腐、耐磨减磨、易加工的特点外,还有了较大的提高:

a.涂料的减磨自润滑性能有了进一步的提高;

b.涂层的机加工性能大大改善,主要是调整了硬度,使其硬度既能满足使用要求,又能提高生产效率。

c.抗冲击性能有了大的提高。

1 3 单体支柱新型材料密封件

为了提高新型单体液压支柱的寿命及可靠性,我们研究设计了新型材料的支柱活塞Y型密封圈及防尘圈。

目前,国内批量生产的单体支柱用密封圈主要以Y型密封为主,其材料为丁睛橡胶材料,但是其使用寿命较短,一般为1a.我们研制的新支柱由于采用了防腐工艺,从理论上来讲,密封和防腐涂层应有相近的使用寿命。因此,现有的密封件寿命就偏低,有必要从密封材料上着手,改进材质,提高密封件的使用寿命。

1988年以来,国外煤矿机械设备中密封件基本上采用了新型的聚胺指类材料,以往我国聚胺脂材料密封件在工程机械行业里应用较多,而在煤矿

24山 西 煤 炭 第21卷

机械中应用较少,其主要原因是,国内生产的聚胺脂材料耐水性能较差,在水基乳化液中易水解;其二是该材料在高温条件下其物理性能有显著下降的特点。

1993年初,我们在对国内外调研的基础上,提出了该产品的技术关键在于:解决单体支柱聚胺脂密封件在水中易水解的问题和当温度升高导致其性能显然下降的问题,设计出能适用于高压、耐老化、抗撕裂的新型密封件结构型式。

针对上述问题,我们采用了主料用国产,个别填加剂采用进口的方法,研制出了M K?1号耐水、耐高温的聚胺脂材料配方。在使用中,我们又对不同硬度试件进行了物理性能试验,确定了合适的硬度,压制出了密封件制品。该制品采用了新方法,改善了制品耐高温性能;采用了新型材料,提高了其抗水解的能力;选择了合适的硬度,提高了制品的综合性能。1995年,把该产品拿到北京国家煤矿支护设备检测中心,严格按MT112-93 #矿用单体液压支柱?进行了型式试验;达到了煤炭部部颁标准的要求指标。

1995年10月,我们加工了一批支柱进行井下工业性试验;1996年1月~1996年4月,在徐州矿务局进行了井下工业性试验。试验期间,经受了8次周期来压,工作面推进85m,出煤11 7万t,密封件在井下正常使用无损坏现象。

1 4 行程控制机构及其三用阀防腐的研究

新型大采高轻型防腐单体支柱采用了薄壁缸筒,取消了焊接工艺;为了提高支柱的稳定性,我们专门设计了新型的行程控制阀及其机构,取消了导向套手把体台肩与活塞碰撞的机械限位方式。

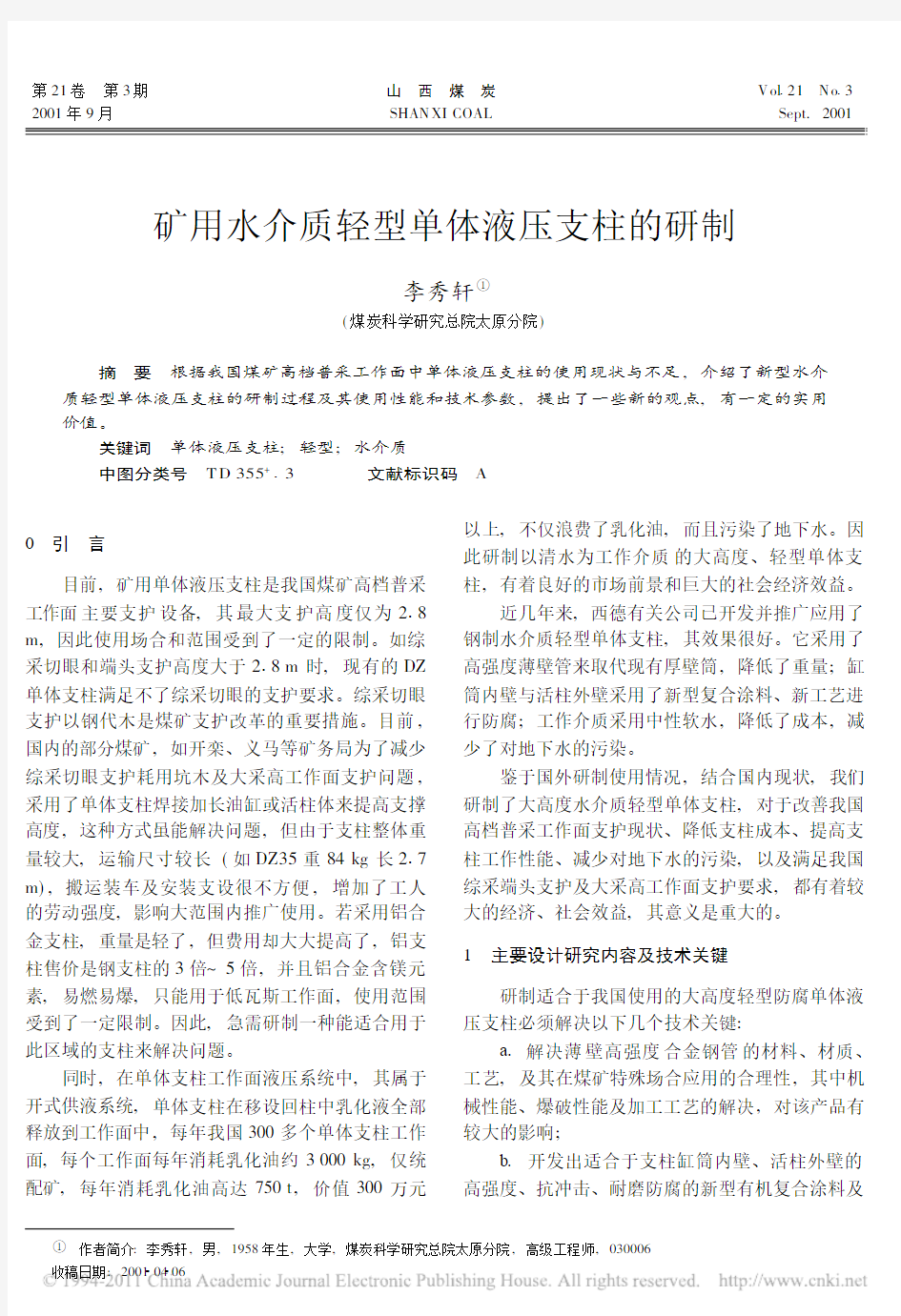

当支柱没有超出设计行程的时候,支柱正常升、降;当支柱超出设定行程范围时,由行程机构带动大流量行程控制阀开启卸载,保证支柱升柱在设定行程范围。此机构改善了原机械限位的台肩变形受力状况。行程控制阀技术参数见表1.

表1 行程控制阀技术参数

工作压力

M Pa 流量

l/min

开启压力

M Pa密封型式

控制行程

范围mm

型式

261001橡胶软密封800%10单向阀

拉杆式该产品经型式试验、井下工业性试验表明:结构合理、性能可靠,完全能满足单体支柱的需要。

三用阀的防腐采用了不锈钢材料及流镀技术。

1 5 支柱结构型式及其连接方式

单体液压支柱整体上采用了插接、螺纹、胶粘接等形式,所有零件均为可拆连接,易于互换,维修方便。

a.缸筒与手把体及活柱筒与活塞、卸载活塞均为插装式结构。

b.手把体、三用阀座、加长套、顶盖与支柱连接均采用开口销轴、螺纹连接,并采用密封胶防松、防锈胶结技术。

c.行程机构采用拉杆式结构,灵活可靠;行程阀连接采用插接方式。

d.加长筒与底座、三用阀座采用了开口销轴与螺纹共用形式。防松采用胶接技术。

e.支柱缸筒与加长筒的连接采用新型的卡缩径结构,采用了锥螺纹缩径方式和胶粘防腐技术,强度高,解决了铝合金支柱插接或大螺纹方式强度低的矛盾,在井下试验中受到了良好的评价。

f.支柱活塞及二级活塞均采用新型轻合金材料制造,重量轻、防锈性能好。

g.该支柱达到了和同高度铝合金支柱相近重量的要求。

2 单体液压支柱的技术参数

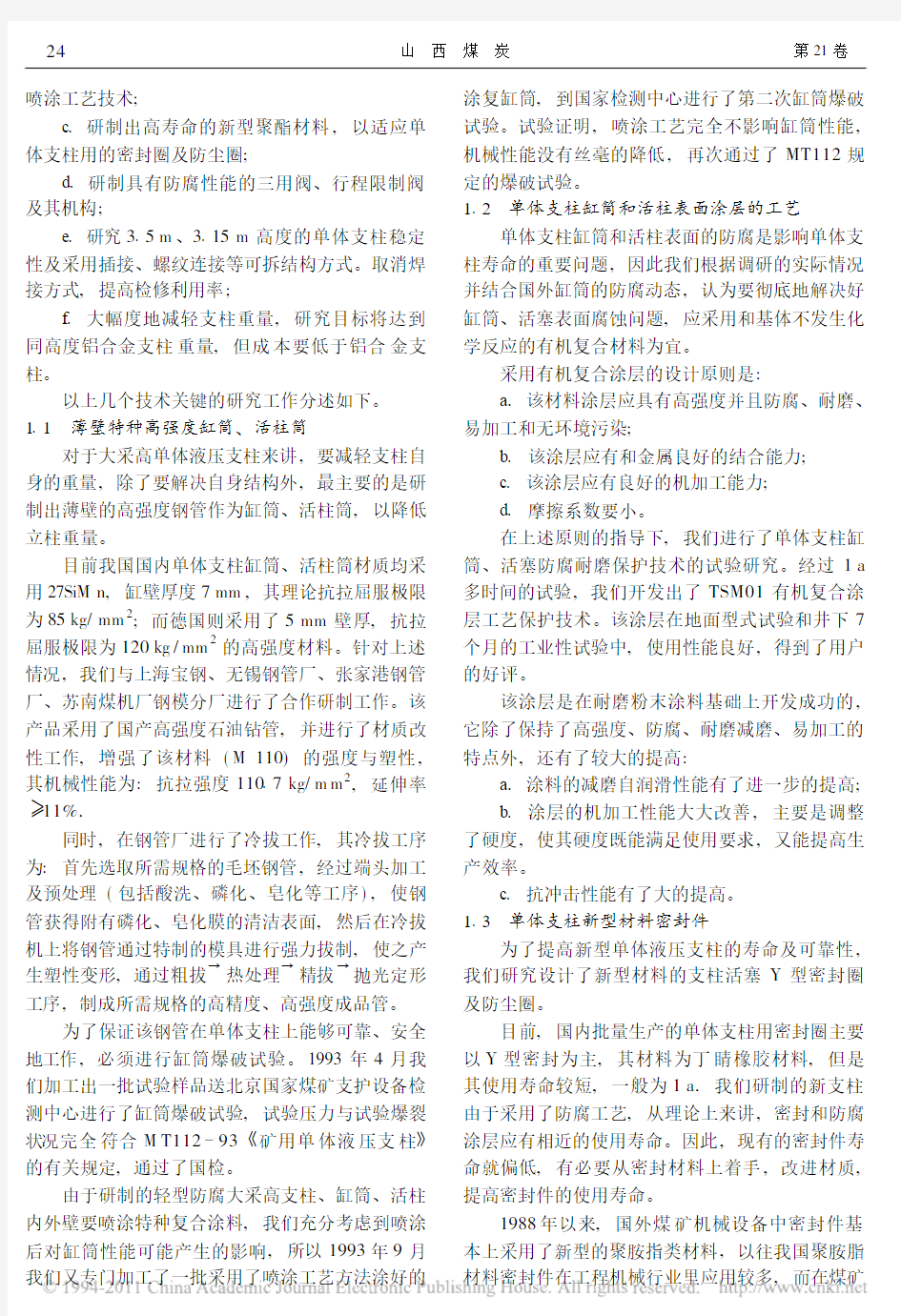

单体液压支柱的技术参数见表2.

表2 单体液压支柱技术参数

支柱型号SDZ35SDZ31 5最大高度/mm35003150

最小高度/mm27002350

行程/mm800800

重量/kg6964

工作阻力/kN250250

工作液压力/M Pa2626

泵站压力/M Pa2020

工作介质

乳化液

或中性水

乳化液

或中性水注:支柱型号确定后,将按M T112修改

3 经济效益分析

该产品可满足我国综采端头支护和大采高工作面单体支护的需求,解决我国3m以上煤层无理想产品的问题。

a.该产品以钢带铝,降低成本约30%,扩大了使用范围,可以在高瓦斯煤矿井下使用。

b.采用了高精度冷拔管一次成型,取消了热处理工艺,每根单体支柱可节电40kWh.

(下转第28页)

25

第3期 李秀轩:矿用水介质轻型单体液压支柱的研制

3 4 开源节流

所谓开源即加强勘探,增加储量。资源是不可再生的,开源是受条件限制的。大同侏罗纪煤田的储量已基本探明。开源唯一的有效途径是解放&三下?压煤。大同煤矿储量中的&三下?压煤储量为5 3亿t,占总储量的15%.吸取先进经验,研究切实可行的措施,进行&三下?采煤是回收资源的有效途径。而节流则是减少损失、提高回采率。而提高回采率受制约的因素少,横向关系简单,是企业自己较容易做到的事情。所以,要结合大同煤矿的实际情况,制定奖惩制度,加强资源管理,提高回采率,不仅可延长矿井寿命,也可增加效益。

3 5 制止小煤矿对储量的肆意破坏

大同煤矿井田内共有有证小煤矿287座,私开无证小煤矿随处可见。由于多年来小煤矿滥采乱掘,无序竞争,造成了大矿采掘部署的严重失调,储量遭到了严重破坏。据1999年掌握的资料,小煤矿破坏储量高达5 2亿t.有不少大矿已圈好的综采工作面由于遭到小煤矿破坏而被迫放弃,不仅造成了巨大的经济损失,而且形成了大量的事故隐患。近期由于政府加大了关闭小煤矿的力度,现已初见成效,但还应该进一步对小煤矿的滥采乱掘进行严格查处。

4 结束语

大同煤矿所属井田的煤炭资源已不丰富:现有2对矿井因资源枯竭而濒临破产;3对矿井也因开采范围缩小而产量逐年下降。企业效益受到了很大的影响,煤炭资源短缺已是制约企业发展的重要因素之一。虽然目前煤炭市场疲软,煤炭企业举步维艰,但是对煤炭资源实行保护性开采,仍是煤炭企业站稳脚跟,再求发展的长远之计。

The present coal resources of Datong mine and the mining counter measures

Nie Xiuying Hou Jixiang Li Lanting

(D atong Coal Gr oup Co.)

Abstract Based on the synthetical study on the present coal resources of Datong coalfield,the shortage of coal resources w as pointed out and the m ining countermeasures were put forw ard.

Key words coal resources;present;mining countermeasure

本文责任编辑 刘大为

(上接第25页)

c.由于采用了冷拔管,可把热加工的铁屑变为成品,可节约钢材8%~11%.

d.采用了防腐新工艺,可将工作介质改为中性水,每年可节约乳化油750t,价值250万元,且减少了对地下水的污染。

e.该产品降低了产品重量,加大了工作适用范围,适合大批量推广作用。

参考文献

1 邢福康等.煤矿支护手册.北京:煤炭工业出版社

Research on light single hydraulic support with water medium

Li Xiuxuan

(Coal Science I nstitute,T aiy uan Br anch)

Abstract Based on the present situation of useage of single hydraulic support in conventional face,a kind of new light sing le hydraulic support w ith w ater m edium w as introduced with its capacity and technical parame ters.

Key words single hydraulic support;light;water medium

本文责任编辑 刘大为28山 西 煤 炭 第21卷

单体液压支柱管理制度

煤矿单体液压支柱管理制度 1总则 1.1 目的 为进一步规范长治公司所属各矿井单体液压支柱的管理,提高单体液压支柱的利用率,降低损耗,节约成本,保证矿井安全生产,结合公司相关规定,特制订本管理制度。 1.2 适用范围 本制度适用于公司所属各矿井井下使用的的单体液压支柱从购买、入库、编号、申领、压力试验、入井、出井、检修、至报废各个环节的管理。 2 管理内容 2.1 购买 各矿单体液压支柱的购买,需由采掘一线队组提出书面申请,详细说明申请购置的原因、使用地点、规格型号及数量,报请矿生产技术科审核,再经矿分管生产的副矿长签字确认后,报请矿物资供应部门统一购买。到矿后的单体液压支柱,物资供应部门必须妥善保管,并留存相关合格证等质保资料。 2.2 入库 到矿后的单体液压支柱,必须经矿物资供应部门、生产技术科及使用单位对所购置单体液压支柱及相关证件进行联合验收,并经三方在联合验收单上签字认可后方可入库。入库时,联合验收组要根据矿方既定的物资验收程序并按规定的比例认真抽检。 2.3 压力试验

经联合验收合格后的单体液压支柱,在经矿生产技术科领取并实行编号管理前,必须严格按照《煤矿安全规程》第一百条的规定,对所有单体液压支柱逐根进行压力试验,并经检测合格后方可入井使用。对单体液压支柱的压力试验由矿生产技术科负责组织实施,同时要将试验结果详细记录在单体液压支柱管理台账上,并由矿生产技术科统一妥善保管留存。 2.4 编号 经验收并检验合格后的单体液压支柱,必须严格按照“终身制”和“唯一性”的要求实行统一编号管理。单体液压支柱的编号工作由矿生产技术科负责落实,并要严格按照规定在使用单位申领前完成,同时要认真做好登记造册的相关工作。 2.5 申领 2.5.1单体液压支柱完成编号工作后,矿生产技术科要立即通知申请使用单位及时领取,并严格按照矿方规定的物资领用程序办理相关手续。 2.5.2 矿生产技术科负责新进和维修后单体液压支柱的发放管理工作,并建立单体液压支柱储存领用台账,详细记录单体支柱的规格型号、进货(或升井检修)日期、领用日期、领用单位、使用地点、领用人、发放人等信息(见附表1)。 2.6 入井 2.6.1 入井及运输单体液压支柱应由专人负责,使用专用车辆,轻装轻卸,不准随意摔砸,并认真清点核对数量,以免支柱损坏和丢失。 2.6.2 使用单位必须建立单体液压支柱的使用台账,详细记录使用单体液压支柱的型号规格、领用数量、使用地点、入井日期、升井检修日期等内容,并由专人负责领取和移交。

单体液压支柱技术协议

内蒙古北方联合电力高头窑煤矿筹备处单体液压支柱及π型梁 技术协议 甲方:内蒙古北方联合电力高头窑煤矿筹备处 乙方:常州中矿机械制造有限公司

内蒙古北方联合电力高头窑煤矿筹备处 单体液压支柱及π型梁技术协议 甲方:内蒙古北方联合电力高头窑煤矿筹备处 乙方:常州中矿机械制造有限公司 内蒙古北方联合电力高头窑煤矿筹备处(以下简称甲方)与常州中矿机械制造有限公司以下简称乙方)就甲方向乙方订购综采工作面单体液压支柱相关事宜,双方协商达成如下技术协议: 一、设计、制造标准及安全要求 制造验收按国家现行有关规程、规范、标准执行。所供产品包括配套件凡是在国家指定范围内需要办理煤安证的必须具有安全标志,凡是在国家指定范围内需要办理工业产品生产许可证的必须具有生产许可证,凡是在国家指定范围内需要办理强制认证的必须具有强制性产品认证标志。若乙方提供虚假资质证明或资质证明不完整给甲方造成的一切损失由乙方负责赔偿,且由此引起的有关政府部门罚款的由乙方承担并负责相关费用。 制造标准符合国家标准和煤炭行业有关标准; 满足《煤矿安全规程》2010版中有关要求; 单体液压支柱MT112.1 -2006 、Q/ZK01-2007《临时支护用单体液压支柱》、π型梁采用GB/T3077及GBT 2101-2008标准,有中国国家煤矿安全标志证书。 乙方可采用高于或相当于上述中国及国际标准的各国的国家标准、规范。所使用的标准、规范均应是生产前一个月的有效版本。 二、设计与环境条件 (1)高头窑煤矿设计生产能力800万吨/年,主井为斜井,坡度12°;副井为斜井,坡度5.5°,风井为立井,井径6.0米。位于东胜煤田的北部,构造形态表现为一简单的单斜构造。地层走向北西,倾向S25°W~S30°W。区内岩煤层产状近于水平,倾角一般小于3°。 (2)煤层顶、底板强度及稳定性 井田内可采煤顶、底板岩石主要为砂质泥岩及泥岩,局部为粗砂岩及细砂岩。根据钻孔岩石力学试验结果,各可采煤层顶、底板抗压强度在8.6~29.0MPa之间;各可采煤层抗压强度在3.3~13.6MPa之间,平均为7.2MPa,抗压强度较低。

单体液压支柱

单体液压支柱产品详情: 单体液压支柱为外供恒阻式单体液压支柱,它可以与各种顶梁配合,也可以作主柱应用。可供炮采事情面支护顶板应用,也可做其他临时性支护应用。 单体液压支柱适用于煤层倾角小于25度--35度的歪斜煤层回采事情面,所适应的煤层顶底板条件是:顶板落后不影响支柱的收购,底板不宜过软,支柱压入底板深度不恶化底板的完整性,否则应加大底座。在煤质较松软的炮采事情面内应用时,对活柱体镀层表面采取保护措施,以防崩坏。支柱与木顶梁配合或做点柱应用时,应将顶盖换成柱帽,省得损坏木梁。 单体液压支柱产品特点: 1、事情行程大,安全经管老本低。 每个规格可替代传统活塞式单体支柱2-4个规格,减少了由于事情面采高和巷道受顶板、底板移进量的变化需求换差别型号单体支柱的频次,降低了工人劳动强度和支柱分外备用数量。 2、支护强度高,安全稳定性好。 支柱无承载焊缝,同时支柱采用悬浮式技术原理,高压液产生的悬浮力直接作用在顶盖端,达到事情阻力的五分之四,立柱受力仅为五分之一,大大进步了支柱支护的稳定性和偏载能力。 3、泄漏易发现,安全可靠能高。 由于布局上的改进,避免了因内泄漏造成的支柱虚顶、脱顶环境,支柱一旦泄漏,在井下现场用肉眼直接就能检查出,可随时更换支柱;采用密封补偿和密封涨紧技术原理,顶板来压越大,密封面配合越紧密,越不易泄漏。 4、应用寿命长,操作维护简便。 整体布局简单,应用寿命长;操作方便,易于维护,能够大大降低支柱升井及维修率。 单体液压支柱产品分类: 1、支柱按供液方式和事情液差别,分为外供液式(简称外注式)和内供液式(简称内注式)支柱。 2、支柱按事情行程差别,分为单伸缩(单行程)支柱和双伸缩(双行程)支柱,在不注明行程特征时,为单伸缩支柱。 3、支柱按应用材料差别,分为普通钢质支柱、高钛合金支柱、铝合金支柱、不锈钢支柱等,在不注明材质特征时,为钢质支柱。 4、支柱根据布局形式可分为活塞式支柱和柱塞悬浮式支柱两大类。活塞式支柱按事情行程又分为单伸缩和双伸缩支柱。柱塞悬浮式支柱采用水介质,属于“环保型”支柱。

单体液压支柱的操作规程

麒麟区众合煤业有限公司柳树青煤矿 单体液压支柱的操作规程 为认真贯彻落实“安全第一、预防为主、综合治理”的安全生产方针及上级关于安全生产的文件指示,结合我矿实际对壁采工作面单体液压支柱的安全使用操作,管理特制定本规程贯彻到职工,确保在使用中的人员安全,有效的控制杜绝顶板事故的发生,促进煤矿安全健康的发展。 单体液压支柱有良好的工作性能,对顶板管理有着自身的优越性,它对顶板的支撑力分布较均匀,但这并不是说明使用了单体液压支柱,就可以使用工作面高产高效,减少和杜绝顶板事故的发生,只有在生产过程中严格执行各项操作规程,精心操作,按制度措施和规程办事,才能发挥优越性,主要靠在使用中的严格操作管理。 第一章支设的操作管理 1、支柱必须竖直存放,工作面必须配备10%左右的备用支柱, 存放地点在工作面附近、安全、干燥、清洁地点。 2、为防止支柱体损伤,在运输过程中,要将活柱降低到位置, 在工作面撤除后支设前,如需临时搁置也必须坚直存放, 活柱降到最低位置。 3、加强工作液管理,单体液压支柱的工作液为2%—3%,乳

化油97%—98%的中性水配制而成的乳化液的乳化油和水 应符合MT76规定,井下运送乳化油时,必须使用干净的 专用容器,不同牌号的油不准混用,乳化液配置应使用自 动配比装置,乳化液浓度每班检查一次,配置乳化液的水 每半年检查一次硬度,PH值和杂质,超过规定的要经过处 理,合格后方可是使用,如果乳化油质量不好,检验不严,含有杂质就会损坏封件,支柱的性能就得不到保证。 乳化液泵、乳化液箱、供液系统要经常检查,工作面每9—10米配置一注液枪,注液枪必须完好。 4、不允许在井下,特别是在工作面拆卸单体液压支柱,如果 支柱有问题必须运出井外检修。 5、在操作时要注意应冲洗阀件表面。 第二章工作面上使用支柱注意事顶 1、在同一工作面中不准混合使用不同性质的支柱,即使是同 一类型的支柱,也要在操作中保证工作特性的一至,在实 际应用中一般注意以下几点,采用柱帽柱鞋时,要保证规 格一致,且鞋帽完好,以防造成对顶底板的不同比压,从 而造面对顶板实际支撑力的差异,不允许在顶梁上乱打木 楔板条,必须加护顶板时,木板规格和架设规格必须一致,支柱前必须清除底板的浮煤浮矸,以免影响支柱迅速增阻,迅速控制顶板的优点,因为浮煤浮矸降低了支柱一围岩的

DN内注式单体液压支柱产品说明书

DN内注式单体液压支柱 ——山东中兖矿业 DN内注式单体液压支柱在矿用巷道中起了很大的支护作用,深深得到了全国各大煤矿用户的认可与使用,它的操作简单,使用方便,无需注液,直接用手摇把即可完成单体液压支柱的升柱与降柱。 DN内注式单体液压支柱产品介绍 DN内注式单体液压支柱为内部供液结构的矿用单体液压支柱, 主要由顶盖、通气阀、缸体、活柱体、活塞、手摇泵、卸载阀、安全阀和手把体等零部件组成。 DN内注式单体液压支柱在矿用巷道中起了很大的支护作用,深深得到了全国各大煤矿用户的认可与使用,它的操作简单,使用方便,无需注液,直接用手摇把即可完成单体液压支柱的升柱与降柱。 DN内注式单体液压支柱适用范围 DN内注式单体液压支柱适用于煤矿回采工作面的顶板支护和端头顶板支护,由于其承载能力大、抗偏载能力强、工作行程大、使用范围广,因而其可应用于薄煤层、中厚煤层及较厚煤层工作面。 DN内注式单体液压支柱型号

DN31-160/90单体液压支柱 DN28-200/90内注式单体液压支柱, DN25-250/90单体液压支柱, DN (06、08、10、12、14、16、18)-250/80内注式单体液压支柱等。 DN 内注式单体液压支柱参数 DN 内注式单体液压支柱实物图 型号 最大高度mm 最小高度mm 行程mm 工作阻力KN 工作液压MPa 油缸直径mm 底座面积m ㎡ 液压油 规格 重量 Kg DN31-160/90 3150 2450 700 160 25 90 120 5# 78 DN28-200/90 2800 2100 700 200 31 90 120 5# 74 DN25-250/90 2500 1800 700 245 39 90 120 5# 68 DN22-300/90 2240 1540 700 294 46.3 90 120 5# 60 DN20-300/90 2000 1360 640 294 46.3 90 120 5# 55 DN18-250/80 1800 1250 550 245 49 80 120 5# 45 DN16-250/80 1600 1100 500 245 49 80 120 5# 41 DN14-250/80 1400 1000 400 245 49 80 120 5# 38 DN12-250/80 1200 870 330 245 49 80 120 5# 34

单体支柱参数

单体支柱参数 工作面采高在1.0m左右,根据煤层顶、底板情况,选用DZ12- 30/100型外注式单体液压支柱配HDJA-1200型金属铰接顶梁联合支护顶板。支柱最大支撑高度1.2m,最小支撑高度0.792m;额定工作阻力300kN;支柱质量36.3kg。选用XRB2B80/35型乳化液泵站。 矿井瓦斯储量为矿井可采煤层的瓦斯储量、受采动影响后能够向开采空间排放的不可采煤层及围岩瓦斯储量之和。田湾煤矿所采煤层为二叠系上统龙潭组(P2l),本组含煤11~18层,其中具一定分布范围和对比意义的有12层(由上至下编号为C11~C25),煤层总厚度约 7.62m,含煤系数8.71%。全区可采、大部可采、局部可采煤层6层 (C13、C19、C20、C21、C24、C25),煤层厚度约5.31m。根据煤层厚度类比进行预计,不可采煤层地质储量约为2218kt。 矿井范围内瓦斯储量计算公式: W k=W l十W2十W3 式中:W k——矿井瓦斯储量,Mm3; W1——可采煤层的瓦斯储量总和,Mm3; W1= A1i——矿井每一个可采煤层的煤炭储量,Mt; X1i——矿井每一个可采煤层的瓦斯含量,m3/t; n——矿井可采煤层数; W2——可采煤层采动影响范围内的不可采邻近煤层的瓦斯储量总和,Mm3; W2=

2i——可采煤层采动影响范围内每一个不可采煤层的煤炭储量,Mt。采动影响范围:上、下邻近层取50m~60m; X2i——可采煤层采动影响范围内每一个不可采煤层的瓦斯含 量,m3/t; n——矿井可采煤层采动影响范围内的不可采煤层数; W3——围岩瓦斯储量,Mm3;当围岩瓦斯很小时,W3=0, 若含瓦斯量多时,可实测或按下式计算: W3=K(W1+W2) K——围岩瓦斯储量系数,一般取K=0.05~0.20; 田湾煤矿矿井范围内瓦斯储量计算如下: 1)、可采煤层的瓦斯储量W l W1==4.79×14.97=71.71Mm3 式中: A li-矿井可采煤层的工业资源/储量; X1i—矿井煤层瓦斯含量,平均14.97 m3/t。 2)可采煤层采动影响范围内的不可采邻近煤层的瓦斯储量W2 W2==2.218×14.97=33.2Mm3 式中: A2i—可采煤层采动影响范围内煤层的地质储量,约为2.218Mt; X2i—可采煤层采动影响范围内不可采煤层平均瓦斯含量,平 均14.97 m3/t。 3)围岩瓦斯储量W3 W3=K(W1十W2) =0.1×(71.71+33.2)

单体液压支柱维修规程完整

单体液压支柱维修规程 一、概述 为保证煤矿回采工作面单体液压支柱(以下简称支柱)符合相关技术要求,确保煤矿生产工作安全。需对单体液压支柱进行日常维修、大修、技术要求和检验等工作,结合煤矿实际,根据煤炭工业部发布的《MT 76液压支架用乳化油》、《MT 112矿用单体液压支柱》使用和维护标准,特制定本日常维修规程。请有关部门审批,维修人员严格按审批、贯彻后的本规程进行操作。 二、适用范围 本规程适用于煤矿井下使用的所有单体液压支柱的日常维修工作。 三、维修规程 (一)、维修总则 1、煤矿建立维修车间,负责支柱的日常修理。支柱需要大修时,联系生产厂家派遣专业技术人员到煤矿进行指导和修理工作。 2、根据支柱用量配备维修工,一般每使用200根支柱配备一人。 3、维修人员须经必要的培训,全面了解支柱结构、性能、使用、检验,故障原因及处理方法等,只有经考试合格的维修工才能上岗。 4、维修车间配备专业技术人员。 5、除三用阀、顶盖、接长管、卸载装置可在井下更换外,支柱修理一律在地面维修车间进行。 6、维修后的支柱应按本规程有关规定进行检验,任何性能指标不合格的支柱不允许下井。

7、维修车间建立维修卡片,详细记录每根支柱编号、下井日期、升井日期、维修日期、故障、维修内容、检验情况、维修人等。 8、经过大修后的支柱应有检验合格证,方可入井使用。 (二)、日常维修 1、升井支柱首先应进行操作试验和高、低压密封试验,检查支柱是否损坏、故障部位及原因。 2、日常损坏或有故障的支柱应及时维修。 3、日常维修主要是更换损坏的零部件,清洗、更换橡胶密封件等。 4、凡升井的内注式支柱无论是否损坏,均需清洗通气装置,补充液压油。 (三)、支柱大修 1、大修主要是修理油缸、活柱体,改制支柱,全面检查零部件尺寸精度、表面粗糙度等。 2、大修时应更换所有橡胶密封件、塑料件,内注式支柱还需更换工作液。 3、油缸、活柱应选用经正式鉴定、技术成熟的工艺修理。无论研制还是检修中心首次采用何种工艺修复的油缸、活柱都应经国家煤矿支护设备检测中心按MT 112中6.2和8.2.3的规定(寿命试验为1000次)检测合格后,方可组织生产。 (四)、技术要求 1、标准件、密封件、外购件应选用部定点厂产品,并由质检部

DWX悬浮式单体液压支柱

DWX悬浮式单体液压支柱 DWX悬浮式单体液压支柱又叫液压支柱管,学名单体液压支柱,改进型单体液压支柱,中部注液单体液压支柱,注液位置根据客户要求来订做!DWX08至DWX4500各种型号均有现货,大行程临时矿用单体液压支柱,热销DWX单体液压支柱, DWX悬浮式单体液压支柱 DWX悬浮式单体液压支柱 专业生产供应矿用单体液压支柱,悬浮式单体液压支柱,常用型号为DWX45单体液压支柱,DWX42单体液压支柱,DWX40单体液压支柱,DWX28单体液压支柱,DWX25单体液压支柱,改进型中间注液式单体液压支柱,山东济宁单体液压支柱生产厂家 同类产品:DWX悬浮式单体液压支柱,DWB轻型单体液压支柱,DW外注式单体液压支柱,DN内注式单体液压支柱,玻璃钢单体液压支柱,大行程单体液压支柱,轻型单体液压支柱,外注式单体液压支柱,DN 内注式单体液压支柱,临时用单体液压支柱,钛合金单体液压支柱 适用范围 其适用于采高为0.40~3.5米的煤层。一般煤层倾角小于25°的缓倾斜回采工作面支护,也可使用于端头支护、超前支护和临时支护。采取一定的安全措施,使用范围可扩大到倾角25°~45°的回采工作面。DWX型(悬浮式)单体液压支柱可与DZ型(活塞式)单体液压支柱使用在同一工作面。具有工作行程大、承载能力大、抗偏载能力强、稳定性安全系数大、使用范围广等特点,是理想的回采工作面和端头支护设备

项目/型号DW45-250/110 XL(G) DW42-250/110 XL(G) DW40-250/110 XL(G) DW38-250/110 XL(G) 工作 阻力 F1 KN 250 工作 液压 P1 MPa 28.34 初撑 力F2 KN 132.4~176.7 泵站 压力 P2 MPa 15~20 最大 高度 4500 4200 4000 3800

采煤工作面单体液压支柱的正确使用方法

采煤工作面单体液压支柱的正确使用方法 随着科技技术的进步,支护改革的发展,单体液压支柱的使用越来越广泛,为了更有利于采煤工作面的顶板管理,目前使用DZ型单体液压支柱,基本淘汰了HZWA型摩擦式金属支柱。单体液压支柱与摩擦式金属支柱相比有很多优点,一是结构简单,初撑力高;二是具有恒阻特性,工作阻力大;三是操作方便,使用安全,劳动强度低。但在采煤工作面如何用好,管好单体液压支柱,是一个值得探讨的问题。 单体液压支柱的工作原理是,利用乳化液泵将工作介质压入密封的油缸,迫使活柱上升,利用液体压力使支柱给顶板一定的初撑力,当顶板下沉时,支柱载荷增加,直至顶板压力与支柱工作阻力形成新的平衡,以达到阻止和延缓顶板离层或下沉,支护顶板的目的。 如果没有掌握好其基本原理,缺乏使用管理常识,违反操作规程,支柱将会受损,采煤工作面将会出现冒顶事故,使生产受到严重影响,给工人生命带来威胁。为了提高经济效益,节约降耗,向内挖潜,更好地用好,管好单体液压支柱,有效地控制顶板,确保安全生产,要做好以下工作。 1、单体液压支柱入井前必须逐根进行压力试验。 单体液压支柱经长途运输,装卸,容易导致密封眼损伤,活塞弯曲,缸体凹陷,弹簧脱落。其试验原则是,在2分钟内不许有压降,4小时内缸体不允许有渗漏,升降柱不准有卡阻,限位装置必须牢固可靠。使用单体液压支柱的工作面,必须存有一定数量的备用支护材料。2、每班使用单体液压支柱前,必须对上班支柱进行检测,并建立好记录台账。 由于地质条件,煤层赋存状况等因素变化,要求支护材料、支护方式适应其变化,以便有效控制顶板,保证回采工作面安全,防止支柱“带病”工作。对损坏的金属顶梁及失效的单体液压支柱必须进行更换。在同一采煤工作面中,不得使用不同类型和不同性能的支柱。在地质条件复杂的采煤工作面中使用不同类型的支柱时,必须制定安全技术措施。 3、支护要及时,支架架设要牢固,初撑力要足够。 采煤工作面发生爆破后,必须立即挂梁支护,严禁空顶作业。所有的支架必须架设牢固,迎山有力,并有防倒柱措施,严禁在浮煤或浮矸上架设支架。 为了使支柱适应顶板下沉的需要,增加支柱的稳定性,加大支架对顶板的摩擦力,提高支架系统的支护刚度,必须保证有足够的支撑力。柱径为80mm的,其初撑力不得小于60KN;柱径为100mm的,其初撑力不得小于90KN。使用单体液压支架时,必须初撑力≥80%规定值。对于软岩条件下初撑力确实达不到要求的,在制定措施,满足安全的条件下,必须经企业负责人审批。 4、保持支柱清洁度,防止活塞弯曲。 因单体支柱在使用过程中,其三用阀、油缸、活塞等部件,经常沾着煤泥、小沙粒、油垢、铁锈等,这样大大地影响密封性能,造成手把、底座或三用阀漏液,支柱自动卸载倾倒。同时工作面严禁使用单体液压支柱顶推溜子,或倒支支柱,用来压溜头,压回柱绞车。当发现“死柱”时,严禁用炮轰,锤砸或机械强行回撤。如若搬运时不小心,猛力敲砸往往会造成活塞弯曲,油缸变形。 5、测试时乳化液浓度配比要确保,注液时操作方法要适当。 乳化液采用2%-3%的M-10号乳化油与98%-97%的清水混合配置而成。水质要经过净化处理,酸碱度经化验符合要求。防止缸体部件腐蚀,严禁用清水代替乳化液;防止泵站管路老化,接头处破裂漏液,其乳化液浓度必须经常测试,确保泵站压力18Mpa以上。 工作面三用阀柱液口千万不能垂直于煤壁,以免放炮时崩入煤尘,也防止三用阀意外崩出伤人。另外注液前应先开启注液枪冲刷枪口和阀注液嘴,防止将煤尘注入阀体,注液枪不用时应挂在支柱手把体上,不能乱丢乱放。所有撤出的支柱应及时外运,防止任意倒在工作面中,造成支柱被污损,影响正常使用。

关于单体液压支柱使用要求

关于单体液压支柱使用要求 富源煤业集团总工程师谭耀武 根据公司现状和检查发现的问题,结合上级部门的要求,现对使用单体液压支柱工艺作如下要求: 一、运输及贮存 1.支柱在运往井下工作面途中,在矿车中应放置平稳不允许受到强列冲撞。 2.支柱应贮存在通风干燥、无腐蚀性物资的地方;避免水淋、碰撞。 3.维修好的支柱,应将内腔乳化液放尽。三用阀注液孔、柱头孔堵好,以免脏物煤尘等进入。 4.支柱修好后应将活柱降到底,垂直或倾斜放置,存放在气温不低于0℃、空气干燥的地方。 二、支柱 1.单人支柱作业时,将支柱对号入座,支在实底上,并抓好支柱手把,注液枪插入阀嘴前,应先用注液枪冲洗阀嘴。查看顶板,扶好支柱,防止支柱或煤岩掉下砸人,扳动注液枪手把升柱。柱子升紧前,要把支柱调正,使之垂直于顶、底板支设,并有一定的“迎山”角,和保障接顶实在措施。 2.两人支柱时要配合作业。一人将支柱对号入座,支在实底上,并抓好支柱手把,扳动注液枪手把升柱,注液枪插入阀嘴前,应先用注液枪冲洗阀嘴。另一人要查看顶板,扶好顶梁,防止顶梁掉下砸人。柱子升紧前,要把顶梁调正,使之垂直于煤壁,

并保障接顶。 3.支柱时,应将三用阀嘴朝向老空区,支柱手把统一朝上。 4.注液枪用完后,应挂在支柱手把上,禁止将注液枪抛在底板上,禁止用注液枪砸三用阀,要防止注液枪管缠绕打结或被煤岩埋住。 5.禁止使用漏液或失效的支柱,禁止用不正当的方式处理漏液的三用阀。 6.支柱工用手抓支柱时,应使掌心向上,防止升柱过程中顶板掉落小块矸石砸伤手背。 7、支柱必须达到规定的初撑力,才能停止注液。 三、回柱 1.回柱前要检查周围顶板,支架是否完好,如有顶板破碎、缺柱以及其它不安全因素时,必须处理后方可回柱。 2.回柱要两人配合,一人回柱,一人观察顶板。回柱时必须在支架完好的安全地点进行工作,要清理好退路,打好护身支柱,并告知在附近工作的其它人员。回柱地点10米范围内撤出其他人员。 3.当顶板来压和遇到其它险情时,要停止回柱,待处理后再回撤。允许分段回柱时,分段工作间距不得小于规定。 4.大面积悬顶和顶板压力过大时,不得人工回柱,应用绞车远距离回柱,或用其他安全方式回撤。 5.回柱要严格执行八大要领:问顶;松悬矸;清后路;支好作业规程规定的特殊支柱;喊附近人员注意;回支柱、顶梁;运出支柱、顶梁;回出的支柱顶梁竖放。

单体液压支柱 单体液压支柱配件

单体液压支柱 学 习 手 册

单体液压支柱的学习 单体液压支柱是一种新环保型的支护装备,既可与金属铰接顶梁配套用于高档普采和炮采用工作面支护顶板以及综采工作面支护端头,也可单独做点柱或其它临时性支护用。 单体液压支柱分类 按照材质不同可分为:普通单体液压支柱和玻璃钢单体液压支柱 按照供液结构不同可以分为:内注式单体液压支柱和外注式单体液压支柱 按照伸缩方式可以分成:双伸缩式单体液压支柱和普通单体液压支柱 另外还有根据悬浮与否分成:悬浮式和非悬浮式 单体液压支柱适用范围 单体液压支柱适用于煤层倾角小于25度--35度的倾斜煤层回采工作面,所适应的煤层顶底板条件是:顶板落后不影响支柱的回收,底板不宜过软,支柱压入底板深度不恶化底板的完整性,否则应加大底座。在煤质较松软的炮采工作面内使用时,对活柱体镀层表面采取保护措施,以防崩坏。支柱与木顶梁配合或做点柱使用时,应将顶盖换成柱帽,以免损坏木梁。它和金属铰接顶梁柱配合,可适用于煤层倾角在35°以下的任何采煤工作面。按供油方式和工作介质不同,支柱分成外供油式(简称“外注式”)和内供油式(简称“内注式”)两大类;按支柱工作行程不同,支柱可分成单伸缩和双伸缩支柱;按支柱使用材料不同,支柱可分为钢质支柱和轻合金支柱。结合实际使用情况,将其分为外注式单体液压支柱、内注式单体液压支柱、其它类型支柱。 单体液压支柱故障维修 液压设备的局部划伤及变形是单体液压支柱常出现的问题,尤其是活塞口变形泄露、井下液压支柱腐蚀等问题,由于设备拆卸较为困难,出现上述问题后传统方法多难以现场解决,以更换新备件为主,但更换周期长且费用较高。当代针对单体液压支柱最新维修方法以高分子复合材料为主,其中应用最为成熟的是美嘉华技术体系。其具有优异的附着力和良好的抗压能力,不但能够满足上述工况下的生产使用要求,且操作工艺简单易行,既无热影响,涂层厚度又不受限制。同时涂层本身具有的优越的耐油耐腐蚀性能及自润滑功能,确保了修复后的耐磨性能,保证了企业的正常生产,避免了设备部件的损坏加剧。 DW单体液压支柱

采煤工作面单体液压支柱的正确使用方法

采煤工作面单体液压支柱的正确使用方法随着科技技术的进步,支护改革的发展,单体液压支柱的使用越来越广泛,为了更有利于采煤工作面的顶板管理,我公司目前使用DZ型单体液压支柱,基本淘汰了HZWA型摩擦式金属支柱。单体液压支柱与摩擦式金属支柱相比有很多优点,一是结构简单,初撑力高;二是具有恒阻特性,工作阻力大;三是操作方便,使用安全,劳动强度低。但在采煤工作面如何用好,管好单体液压支柱,是一个值得探讨的问题。 单体液压支柱的工作原理是,利用乳化液泵将工作介质压入密封的油缸,迫使活柱上升,利用液体压力使支柱给顶板一定的初撑力,当顶板下沉时,支柱载荷增加,直至顶板压力与支柱工作阻力形成新的平衡,以达到组织和延缓顶板离层或下沉,支护顶板的目的。 如果没有掌握好其基本原理,缺乏使用管理常识,违反操作规程,支柱将会受损,采煤工作面将会出现冒顶事故,使生产受到严重影响,给工人生命带来威胁。2011年2月袁仓煤业分公司采煤工作面正因为没有正确掌握单体支柱的使用方法,发生一起伤亡事故,给企业带来严重的经济损失,给家庭带来无法弥补的伤痛。 为了提高经济效益,节约降耗,向内挖潜,更好地用好,管好单体液压支柱,有效地控制顶板,确保安全生产,要做好以下工作。1、单体液压支柱入井前必须逐根进行压力试验。 单体液压支柱经长途运输,装卸,容易导致密封眼损伤,活塞弯曲,缸体凹陷,弹簧脱落。其试验原则是,在2分钟内不许有压降,4小

时内缸体不允许有渗漏,升降柱不准有卡阻,限位装置必须牢固可靠。使用单体液压支柱的工作面,必须存有一定数量的备用支护材料。2、每班使用单体液压支柱前,必须对上班支柱进行检测,并建立好记录台账。 由于地质条件,煤层赋存状况等因素变化,要求支护材料、支护方式适应其变化,以便有效控制顶板,保证回采工作面安全,防止支柱“带病”工作。对损坏的金属顶梁及失效的单体液压支柱必须进行更换。在同一采煤工作面中,不得使用不同类型和不同性能的支柱。在地质条件复杂的采煤工作面中使用不同类型的支柱时,必须制定安全技术措施。 3、支护要及时,支架架设要牢固,初撑力要足够。 采煤工作面发生爆破后,必须立即挂梁支护,严禁空顶作业。所有的支架必须架设牢固,迎山有力,并有防倒柱措施,严禁在浮煤或浮矸上架设支架。 为了使支柱适应顶板下沉的需要,增加支柱的稳定性,加大支架对顶板的摩擦力,提高支架系统的支护刚度,必须保证有足够的支撑力。柱径为80mm的,其初撑力不得小于60KN;柱径为100mm的,其初撑力不得小于90KN。使用单体液压支架时,必须初撑力≥80%规定值。对于软岩条件下初撑力确实达不到要求的,在制定措施,满足安全的条件下,必须经企业负责人审批。 4、保持支柱清洁度,防止活塞弯曲。 因单体支柱在使用过程中,其三用阀、油缸、活塞等部件,经常沾着

DW型矿用外注式单体液压支柱说明书

DW型矿用外注式单体液压支柱 The DW outer-injected individual hydraulic prop in mining 使用说明书 The instruction book 推行标准:MT112—93 The operating standard : MT112—93 徐州矿务集团机械厂 The Machine Making Factory of Xuzhou Mining Company Group (徐州华东机械厂) (Xuzhou Machine Making Factory in East China) 前 言 Preface DW型矿用外注式单体液压支柱,系煤炭工业部煤炭科学研究院设计,由我厂制造的煤矿支护产品。 The DW outer-injected individual hydraulic prop in mining, which is designed by Coal Academy of Sciences in Ministry of Coal Industry, is the coal mine support product manufactured by our factory. 我厂生产的DW型支柱系列,现有三种型式16种高度不同的规格,分别适用于0.55~3.5米的煤层厚度。 DW prop series produced by our factory have 3 types and 16 kinds of different specification, which are applicable to 0.55~3.5m thickness of coal seam 一、用途Application DW型支柱是一种外部供液的恒阻式单体液压支柱,它可与金属铰接顶梁配套使用,也可单独作点柱用,供煤矿一般机械化工作面支护顶板,或供综合机械化采煤工作面作端头支护及其它临时性支护。

单体液压支柱的结构设计(有CAD图)

第1章绪论 1.1我国煤层贮存状况 我国是煤炭资源最为丰富的国家,煤炭的储量和产量占世界第一位。煤炭已经成为我国所依赖的重要能源。我国的煤炭资源分布地域极广,煤层贮存状况也各式各样,主要有如下几个特点: 1、从围岩和煤层贮存的关系上来说,我国不仅有贮存在软岩顶板下的煤层和一般顶板条件下的煤层,还有赋存在坚硬顶板条件下的煤层。坚硬顶板下煤层开采难度相当大,常常有几千平方米的悬顶出现,一旦垮落即可造成严重的事故。 2、从煤层贮存的地质条件来说,由于地质条件复杂,由地壳运动而造成的被断层破坏的煤层较多。在一块煤田中,总有几条贯穿整个煤田的、大落差的断层,至于较小的断层更是层出不穷。 3、从煤层自身的贮存条件上来说,在我国境内的煤层有近水平煤层,有倾斜煤层,有急倾斜煤层,还有直立倒转的煤层;不仅有相当稳定的大片煤层,也有像我国南方的“鸡窝”状贮存煤层。 可以看出,我国是世界上煤层贮存条件最为复杂的国家。在开采的实践过程中,工程技术人员所遇到的困难和解决困难的方式是全世界绝无仅有的。近几年煤矿冒顶事故频繁发生,因此,单体液压支柱在采矿工业中是非常重要的。它保障着国家财产和人员的生命安全,尤其在大倾角煤层中,更能体现它的重要性。但通用式单体液压支柱不能满足要求,所以对其顶盖进行改进——采用防倒式顶盖。 1.2用途 外注式支柱是一种外部供液的恒阻式单体液压支柱。它可与金属顶梁配套使用,也可单独做点柱用,供煤矿一般机械化工作面支护顶板,或供综合机械化工作面作端头支护及其他临时性支护。 1.3适用范围 外注式支柱使用于下列煤层条件: 1、煤层倾角大于25°~35°的急倾斜回采工作面。 2、煤层顶、底板条件 (1)工作阻力为300KN的支柱,底板抗压入强度应为28MP以上。如底板较软,支柱压入底板的深度以不恶化顶板的完整性及不影响支柱的回收为限,否则,应采取“穿鞋”或加大底座等措施。

单体液压支柱使用规范-百度文库解读

单体液压支柱使用规范 1主题内容与适用范围 本标准规定了单体液压支柱(以下简称支柱)的用途、使用条件、技术管理、使用与报废。 本标准适用于煤矿支护顶板用的支柱。 2 引用标准 MT 76液压支架用乳化油 MT 112矿用单体液压支柱

MT/T 561单体液压支柱维修规程 3 用途 3.1 煤矿回采工作面顶板支护。 3.2 煤矿综采工作面端头支护。 3.3 回采工作面巷道超前支护或其他临时支护。 4 使用条件 4.1 采煤方法 4.1.1 单一长壁采煤法。 4.1.2 倾斜分层下行垮落采煤法。

4.1.3 水砂充填、水平分层、掩护支架等特殊采煤法。 4.2 倾角 4.2.1 倾角25°以内、采高3m以下的缓倾斜工作面。 4.2.2 倾角25°~45°、采高3m以下的工作面,采取一定安全措施也可使用。 4.3 矿山压力 4.3.1 具有不同矿山压力显现规律的工作面均可使用。 4.3.2 冲击地压工作面使用时#安全阀最大溢流量应大于10L/min。

4.4 顶板 4.4.1 直接顶中等稳定以上。 4.4.2 破碎顶板工作面使用时应采取措施防止漏顶。 4.5 底板 4.5.1 底板比压16MPa以上。 4.5.2 底板比压小于16MPa或支柱压入底板影响回柱的软底工作面应采用大底座或使用柱鞋。 5 技术管理

5.1 准备使用支柱的工作面应有地质说明书,说明煤层赋存、煤的硬度、夹石、断层构造、顶底板岩性、水文地质等情况。 5.2 对同一煤层临近工作面进行矿压观测,摸清矿压显现规律。 5.3 根据地质说明书和矿压观测资料等,由采区编制作业规程。作业规程按规定程序审批后,工作面方可投产。 5.4 支柱选型: 5.4.1 根据矿压资料、顶板管理方式和支柱额定工作阻力确定合理的排距和柱距。 5.5 新到矿支柱和存放期超过一年的支柱视其新旧程度应逐根按MT 112或MT/T 561进行操作试验和高、低压密封试验,不合格支柱不准下

单体液压支柱使用规范(MTT_548-1996)

单体液压支柱使用规范(MT/T 548-1996) 主题内容与适用范围 本标准规定了单体液压支柱(以下简称支柱)的用途、使用条件、技术管理、使用与报废。本标准适用于煤矿支护顶板用的支柱。 2 引用标准 MT 76液压支架用乳化油 MT 112矿用单体液压支柱 MT/T 561单体液压支柱维修规程 3 用途 3.1 煤矿回采工作面顶板支护。 3.2 煤矿综采工作面端头支护。 3.3 回采工作面巷道超前支护或其他临时支护。 4 使用条件 4.1 采煤方法 4.1.1 单一长壁采煤法。 4.1.2 倾斜分层下行垮落采煤法。 4.1.3 水砂充填、水平分层、掩护支架等特殊采煤法。 4.2 倾角 4.2.1 倾角25°以内、采高3m以下的缓倾斜工作面。 4.2.2 倾角25°~45°、采高3m以下的工作面,采取一定安全措施也可使用。 4.3 矿山压力 4.3.1 具有不同矿山压力显现规律的工作面均可使用。 4.3.2 冲击地压工作面使用时#安全阀最大溢流量应大于10L/min。 4.4 顶板 4.4.1 直接顶中等稳定以上。 4.4.2 破碎顶板工作面使用时应采取措施防止漏顶。 4.5 底板 4.5.1 底板比压16MPa以上。 4.5.2 底板比压小于16MPa或支柱压入底板影响回柱的软底工作面应采用大底座或使用柱鞋。 5 技术管理 5.1 准备使用支柱的工作面应有地质说明书,说明煤层赋存、煤的硬度、夹石、断层构造、顶底板岩性、水文地质等情况。 5.2 对同一煤层临近工作面进行矿压观测,摸清矿压显现规律。 5.3 根据地质说明书和矿压观测资料等,由采区编制作业规程。作业规程按规定程序审批后,工作面方可投产。 5.4 支柱选型: 5.4.1 根据矿压资料、顶板管理方式和支柱额定工作阻力确定合理的排距和柱距。 5.4.2 支柱规格按式(1)、式(2)选择: 5.5 新到矿支柱和存放期超过一年的支柱视其新旧程度应逐根按MT 112或MT/T 561进行操作试验和高、低压密封试验,不合格支柱不准下井使用。

DW型(柱塞悬浮式)单体液压支柱_百度文库解读

DW型外柱式单体液压支柱 一、适用范围 DW型单体液压支柱是一种新型外部供液的恒阻式单体液压支柱,是高档机械化普采工作面的配套设备,也是综采工作面的端头支护设备。其适用于煤矿回采工作面的顶板支护和端头顶板支护,由于其承载能力大、抗偏载能力强、工作行程大、使用范围广,因而其可应用于薄煤层、中厚煤层及较厚煤层工作面。 二、技术特征 型号含义:例如:DW35—180/100X D代表单体液压支柱 W代表外注式 35为支柱的最大高度 180为支柱的额定工作阻力 100为支柱的油缸直径; X为柱塞悬浮式技术原理。 100缸径系列规格及主要技术特征见表 项目型号最大 高度 (mm 最小 高度 (mm 工作 行程 (mm 工作 阻力 (KN 重量 (kg 支柱工 作范围 (mm 额定工 作压力 (MPa 泵站 压力 (MPa 初撑力 (KN 工作 液体 回柱 方式 DW35--180/100X 3500 1960 1540 180 71.0 1960~ 3500 24.9 15~20 108.5~乳化 远距 离和

144.7 液近距 离 DW31--180/100X 3150 1780 1370 65.0 1780~ 3150 DW28-- 250/100X 2800 1600 1200 250 59.0 1600~ 2800 34.6 DW25--250/100X 2500 1430 1070 54.0 1430~ 2500 DW22--300/100X 2240 1280 960 300 49.5 1280~ 2200 41.5 DW20--300/100X 2000 1150 850 45.0 1150~ 2000 DW18--300/100X 1800 1035 765 41.5 1035~ 1800 DW16--300/100X 1600 920 680 38.0 920~ 1600 DW14--300/100X 1400 810 590 34.0 810~ 1400 DW12--300/100X 1200 700 500 30.5 700~ 1200 DW10--300/100X 1000 595 405 27.5 595~ 1000

单体液压支柱使用规范解读

(MT/T 548-1996) 单体液压支柱使用规范 1 主题内容与适用范围 本标准规定了单体液压支柱(以下简称支柱)的用途、使用条件、技术管理、使用与报废。本标准适用于煤矿支护顶板用的支柱。 2 引用标准 MT 76液压支架用乳化油 MT 112矿用单体液压支柱 MT/T 561单体液压支柱维修规程 3 用途 3.1 煤矿回采工作面顶板支护。 3.2 煤矿综采工作面端头支护。 3.3 回采工作面巷道超前支护或其他临时支护。 4 使用条件 4.1 采煤方法 4.1.1 单一长壁采煤法。 4.1.2 倾斜分层下行垮落采煤法。 4.1.3 水砂充填、水平分层、掩护支架等特殊采煤法。 4.2 倾角 4.2.1 倾角25°以内、采高3m以下的缓倾斜工作面。 4.2.2 倾角25°~45°、采高3m以下的工作面,采取一定安全措施也可使用。 4.3 矿山压力 4.3.1 具有不同矿山压力显现规律的工作面均可使用。 4.3.2 冲击地压工作面使用时#安全阀最大溢流量应大于10L/min。

4.4 顶板 4.4.1 直接顶中等稳定以上。 4.4.2 破碎顶板工作面使用时应采取措施防止漏顶。 4.5 底板 4.5.1 底板比压16MPa以上。 4.5.2 底板比压小于16MPa或支柱压入底板影响回柱的软底工作面应采用大底座或使用柱鞋。 5 技术管理 5.1 准备使用支柱的工作面应有地质说明书,说明煤层赋存、煤的硬度、夹石、断层构造、顶底板岩性、水文地质等情况。 5.2 对同一煤层临近工作面进行矿压观测,摸清矿压显现规律。 5.3 根据地质说明书和矿压观测资料等,由采区编制作业规程。作业规程按规定程序审批后,工作面方可投产。 5.4 支柱选型: 5.4.1 根据矿压资料、顶板管理方式和支柱额定工作阻力确定合理的排距和柱距。 5.4.2 支柱规格按式(1)、式(2)选择: 5.5 新到矿支柱和存放期超过一年的支柱视其新旧程度应逐根按MT 112或MT/T 561进行操作试验和高、低压密封试验,不合格支柱不准下井使用。 5.6 使用中损坏的支柱应及时升井维修,支柱维修按MT/T 561规定执行。 5.7 初次使用支柱的煤矿,使用前应对管理人员、维修人员和采区工人进行技术培训,经考试合格后方可上岗。 5.8 支柱修理工、工作面支柱工、支柱管理员、泵站司机必须固定,专职专责。 5.9 建立支柱卡片,内容包括支柱制造单位、型号规格、制造日期、数量、使用地点、使用时间等。

单体液压支柱维修规程

单体液压支柱维修规程标准化管理部编码-[99968T-6889628-J68568-1689N]

单体液压支柱维修规程 一、概述 为保证煤矿回采工作面单体液压支柱(以下简称支柱)符合相关技术要求,确保煤矿生产工作安全。需对单体液压支柱进行日常维修、大修、技术要求和检验等工作,结合煤矿实际,根据煤炭工业部发布的《MT 76液压支架用乳化油》、《MT 112矿用单体液压支柱》使用和维护标准,特制定本日常维修规程。请有关部门审批,维修人员严格按审批、贯彻后的本规程进行操作。 二、适用范围 本规程适用于煤矿井下使用的所有单体液压支柱的日常维修工作。 三、维修规程 (一)、维修总则 1、煤矿建立维修车间,负责支柱的日常修理。支柱需要大修时,联系生产厂家派遣专业技术人员到煤矿进行指导和修理工作。 2、根据支柱用量配备维修工,一般每使用200根支柱配备一人。 3、维修人员须经必要的培训,全面了解支柱结构、性能、使用、检验,故障原因及处理方法等,只有经考试合格的维修工才能上岗。 4、维修车间配备专业技术人员。 5、除三用阀、顶盖、接长管、卸载装置可在井下更换外,支柱修理一律在地面维修车间进行。 6、维修后的支柱应按本规程有关规定进行检验,任何性能指标不合格的支柱不允许下井。 7、维修车间建立维修卡片,详细记录每根支柱编号、下井日期、升井日期、维修日期、故障、维修内容、检验情况、维修人等。 8、经过大修后的支柱应有检验合格证,方可入井使用。 (二)、日常维修 1、升井支柱首先应进行操作试验和高、低压密封试验,检查支柱是否损坏、故障部位及原因。 2、日常损坏或有故障的支柱应及时维修。 3、日常维修主要是更换损坏的零部件,清洗、更换橡胶密封件等。 4、凡升井的内注式支柱无论是否损坏,均需清洗通气装置,补充液压油。 (三)、支柱大修 1、大修主要是修理油缸、活柱体,改制支柱,全面检查零部件