基于生物制造的承载式车身制造技术展望

基于生物制造的汽车承载式车身制造技术展望

摘要:生物制造工程是运用微细加工技术与现代生命科学的原理与方法,通过细胞的受控三维组装制造活的组织或器官,修复或替代人体的病损组织或器官的交叉学科。器官打印是生物制造工程的典型应用,器官打印利用快速成形原理通过计算机辅助逐层打印细胞、细胞基质及生物材料得到具有一定结构和功能的人工器官。生物骨骼的力学性能研究表明:密质骨可提供一定的承载能力,松质骨可提供良好的抗冲击与吸能能力,在骨骼失去活性后性能仍可保持。结合承载式车身及其制造特点,分析使用生物骨骼作为承载式车身的缓冲吸能和吸振部位的结构件可能,得到使用器官打印技术可以制造用于承载式车身的生物骨骼的结论。

关键词:生物制造;器官打印;生物骨骼;承载式车身;制造

0引言

人类开始制造工具以来,制造很长时间一直停留在制造死物,无法制造活物的状况。基因组测序及DNA 合成技术与工具的突破性进展,催生了“合成生物学”的出现。最近几年合成生物学在生物科学知识产生、生物零件、装置及系统的建造,药物、能源、酶的生产等研究领域取得了重要进展,成为生物科学和生物经济中最前沿的学科。将制造工程、生命科学、计算机技术、信息技术、材料工程各领域的最新成果集成起来,就形成了生物制造工程。

生物制造可以从比较宽泛和比较狭义两个角度来定义:宽泛定义为:包括仿生制造、生物质和生物体制造,涉及生物学和医学的制造科学和技术均可视为生物制造,用BMoBio-manufacturing表示。狭义定义为:主要指生物体制造,是运用现代制造科学和生命科学的原理和方法,通过单个细胞或细胞团簇的直接和间接受控组装,完成具有新陈代谢特征的生命体成形和制造,经培养和训练,完成用以修复或替代人体病损组织和器官[1]。

其重要分支——仿生制造,近年得到迅速发展。仿生制造的模仿对象主要包括:生物系统的结构,生物系统的工作原理,生物系统的功能,生物系统的控制机制,生物系统的能量转换,生物系统的信息传导过程和生物系统中的生物的生长方式。目前仿生制造的实施手段上沿着两大方向发展:内控法和外控法。内控法模仿了生物系统的遗传信息共享、细胞并行分裂的演化过程。外控法模仿了生物由小至大,材料累加等特性。目前,此方向发展的技术成果实用性较强,运用此方法可以生产出生物骨骼[2]。

生物骨骼形态观察显示,密质骨骨板排列十分规律,紧密结合;松质骨的三维结构及材料结构都为股骨头能承受高载荷提供了良好的基础;同时骨质的松疏结构是良好的缓冲材料[3]。即密质骨可提供一定的承载能力,松质骨可以提供良好的抗冲击与吸能能力。在骨骼失去活性后,骨骼的这些特性仍然可以部分保持,比如普通动物牙齿或者象牙等。

承载式车身因为无车架,整车质量小;重心较低;地板高度低,上下车方便;公路行驶平稳等优点而广泛运用。但是承载式车身也存在传动系统和悬架的震动和噪音会直接传入车内,需采取防震和隔声措施;制造成本偏高;改型困难等缺点。

未来使用生物基因角度进行控制的生长式制造的方法制造的冲击吸能吸能骨骼用以承载式车身上,可以有效降低承载式车身的重量;降低传导至驾驶室的振动和噪声;并通过外控法控制骨骼生长的形状和尺寸,达到简化改型承载式车身的目的。

1仿生制造

1.1内控法

内控法是基于DNA的仿生制造模式是指根据生成物的各种特征,采用人工控制生长单元体内的遗传基因信息为手段,直接生长出任何人类所需要的产品的新的制造技术。基于信息模型的个体复制每个生物个体都有其自身的“遗传密码”,这是关于该个体的完善的信息模型。信息模型的载体即为细胞核中的DNA(脱氧核糖核酸)。生物的细胞分裂、个体的发育和种群的繁殖, 涉及遗传信息的复制、转录和解释等一系列复杂的过程。这个过程的实质在于按照生物的信息模型准确无误地复制出生物个体来[4]。

1.2外控法

外控法是相于内控法而言,除了从生物基因角度进行控制的生长式制造的方法都可称之为外控法。目前,此方向发展的技术成果实用性较强,其中目前应用较广泛的是基于快速成型技术的器官打印技术。

2 器官打印技术

2.1 器官打印技术内涵及要素

基于快速成型技术的器官打印技术,是利用快速成形(Rapid prototyping,RP)技术构建具有生物学特征的三维人工组织和器官[5]。基于离散,堆积原理的快速成形技术的发展及其在生物医学领域的应用是生物制造工程的制造科学基础。利用该基础理论结合基于CT/MRI断层扫描技术获得器官信息,重构有效的能描述器官复杂组织成分、功能梯度的数字化模型,涉及许多理论和技

术细节,如基于分形理论的局部到全局的几何建模、材料建模和功能建模。以及系统优化问题;基于器官制造工艺和仿生原理,同时解决组织基体结构,创造具有自然组织中三维细胞生存微环境的类组织[1]。在现有医学影像处理和反求软件能够将显影的组织部分作为均匀实体建立几何形状模型,而用于生物制造的加工模型不但要求具有支架的形状和结构特征,还必须具有材料组分在其中的分布信息,尤其是细胞等生命体与其他生命物质在支架上的位置信息[6]。

在得到细胞数据后结合计算机辅助设计(Computer aided design,CAD),通过逐层叠加的方式,将细胞、细胞基质及其他生物材料组合而具有一定的空间结构[7]。从而得到人体器官的解剖学数字模型(Digital Model ofAnatomy)。

2.2 器官打印技术发展现状

传统的组织工程基于生物可降解的多孔固体支架,将种子细胞种植于其中。这种方法的基本原理在于利用人工支架构建组织器官的基本形态和机械性质,并为细胞提供粘附介质及分化、发育的信号。细胞在细胞外基质中精确的定植是细胞维持生物形态和发挥功能的必要条件,所以,将种子细胞按照一定空间结构精确定植在生物支架材料中是组织工程构建仿生组织和器官的关键步骤,而传统组织工程方法很难做到这一点,

“细胞打印”于20世纪90 年代中后期被提出[8]。首次关于细胞打印的实验研究,他们运用“激光制导直写技术”成功将多种细胞打印到玻璃表面,构成许多细胞排列结构大部分细胞打印后仍存活,此后,许多技术被用于细胞打印,虽然上述技术在细胞打印中取得一些成功,但是也存在许多不足,如:细胞打印效率太低、细胞经打印后存活率低和功能丧失、打印成本昂贵等,因此,许多研究者致力于寻找一种能够快速、无伤、廉价打印细胞的技术。而越来越多的研究表明,喷墨打印技术在细胞打印方面有许多潜在优势:

(1)极高的细胞存活率。

(2)以极小的墨滴进行高分辨率打印:人类组织和器官中的细胞空间排列的间距约10μm,因此,如何将细胞以极高的分辨率打印打支架材料中是构建仿生组织和器官的难点问题,而最近有研究者用压电式喷墨打印技术将牛血管内皮细胞悬液以微米级墨滴打印到培养皿中,墨滴直径为85~250μm,每个墨滴中含0~4个细胞,且绝大部分细胞经历了喷墨打印后能够存活[9],这表明喷墨打印技术能够以高分辨率精确的将细胞定植到材料中,其打印出的细胞排列结构与正常的组织和器官相似。

(3)多种细胞同步打印:组织和器官是由多种特定的细胞按照一定的空间结构排列而成。有研究者成功运用喷墨打印技术将鼠初级胚胎海马和皮质神经元2种细胞进行自动化同步打印,形成复杂的多种细胞形态和结构。

(4)高通量快速打印细胞:喷墨打印机能以每秒1×105个细胞高速打印细胞悬液,这使得利用喷墨打印技术构建大型仿生组织和器官成为可能。

有关细胞打印技术的研究不仅将为生命科学的前沿(结构生物学)的新理论的产生提供极为重要的启示, 而且亦将促进和推动材料科学中诸多重要领域( 如新材料的设计和合成、材料的结构和功能) 及组织工程的前沿领域(三维构造体)进一步深入发展[10]。

3 承载式车身及其制造特点

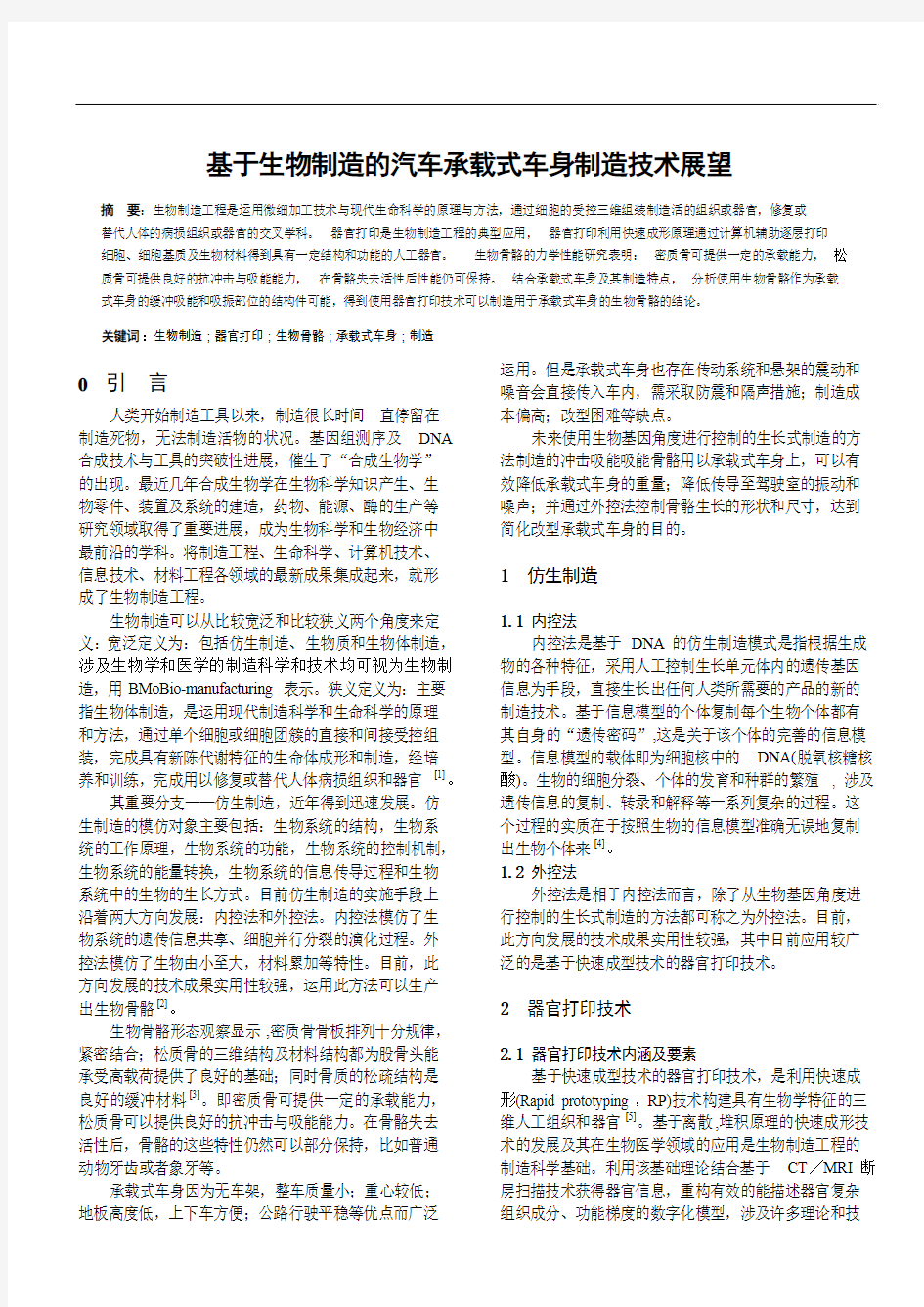

在汽车的参数配置中,有两种底盘结构:承载式和非承载式。承载式车身最大优点莫过于重量轻[11],而且重心较低,车内空间利用率也比非承载式车身结构更高,如今承载式车身通过不同强度材料的运用,发生碰撞时通过吸能、溃缩等方式保证车内人员安全,与非承载车身相比,安全性并不差[12]。所以在家用轿车和客车领域承载式车身已经取代了非承载式车身结构[13]。承载式车身结构如图1.

图1 承载式车身

Fig.1 integral body construction

3.1 承载式车身特点

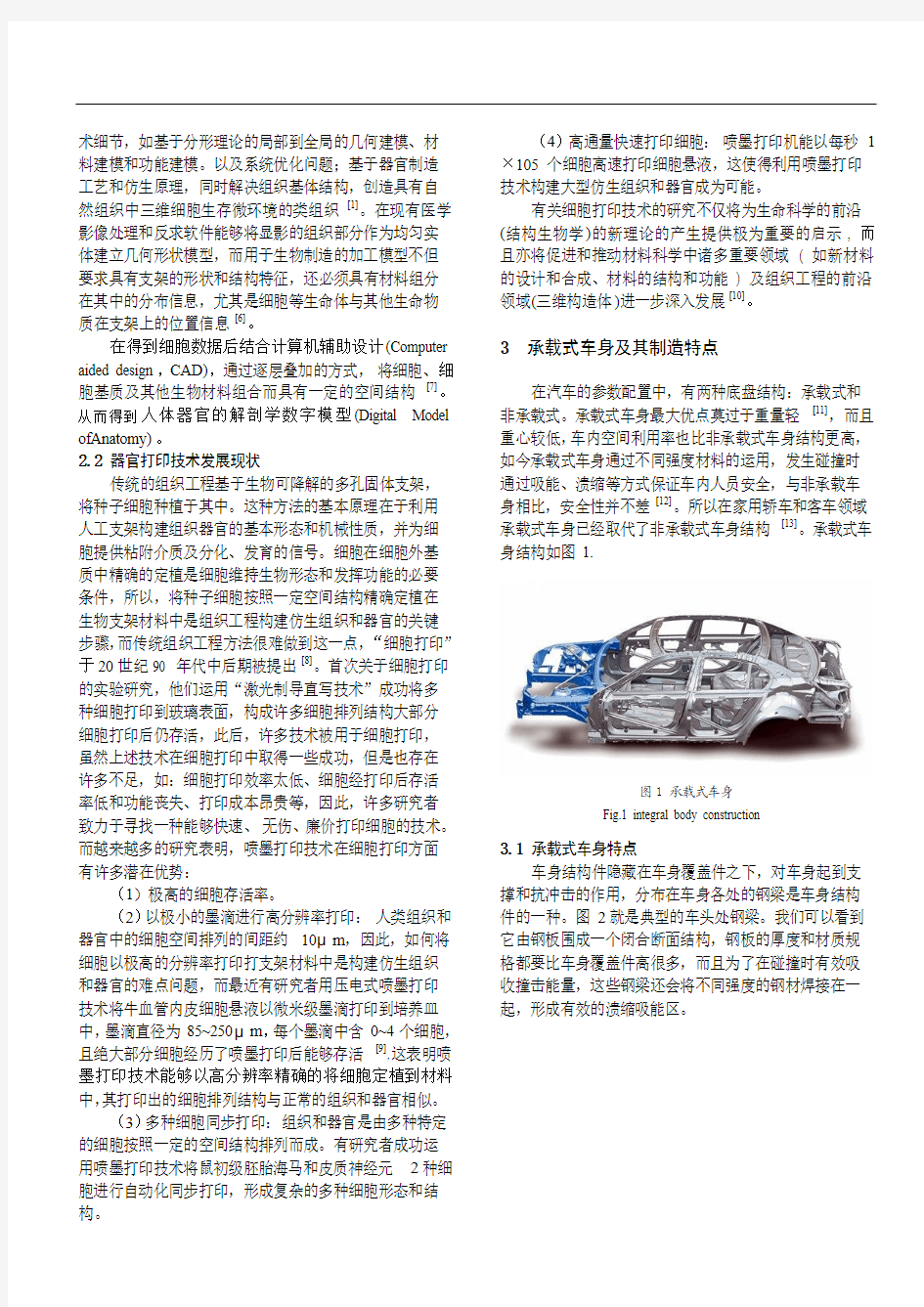

车身结构件隐藏在车身覆盖件之下,对车身起到支撑和抗冲击的作用,分布在车身各处的钢梁是车身结构件的一种。图2就是典型的车头处钢梁。我们可以看到它由钢板围成一个闭合断面结构,钢板的厚度和材质规格都要比车身覆盖件高很多,而且为了在碰撞时有效吸收撞击能量,这些钢梁还会将不同强度的钢材焊接在一起,形成有效的溃缩吸能区。

图2 典型车身结构件

Fig.2 A typical structure of body

3.2 承载式车身设计特点

研究表明,轿车质量每减轻10%,燃油消耗可降低6%~8%[14]。汽车的重量一直是设计师最关心的问题之一。车身结构的质量约占整车整备质量的20%-40%[15],因此降低车身质量可以有效减低整车装备质量。承载式车身比梯形车架在重量方面大大下降,所以一体式车架也越做越轻,而在车架重量越来越低的同时,其刚性却在不断提高。

3.3 承载式车身制造特点

轿车车身结构复杂,制造工艺质量控制困难[16]。根据结构设计受力,选用不同规格、材质的矩形管进行组焊;底架基本上是有规则的截面梁、连接梁组成;车身结构件主要是采用低碳钢、低合金结构钢的冷拔或高频焊接矩形管组成;前后围、侧围、车顶五大片除尺寸有所不同,结构基本上是相同的。制作过程包括:下料及底架制作、车身总拼装焊及焊接工艺装备、车身蒙皮焊接加工、车身骨架及内腔的防蚀涂装。制作过程中需要注意:除油脂,防焊接变形,防蚀等。

4 器官打印技术制造承载式车身部件展望

4.1 生物骨骼制造现状与发展趋势

活性大段人工骨:清华大学以PLGA/TCP为原料,采用低温沉积制造工艺,制成支架,复合bBMP、bFGF 等生长因子,成功修复了兔桡骨15mm节段性骨缺损和犬桡骨20mm节段性缺损,修复后的桡骨具有与正常桡骨接近的性能。

细胞直接组装:Clemson大学基于热敏材料固化工艺,改装了喷墨打印机,用热可逆凝胶和仓鼠卵巢细胞的悬浮培养液代替墨水,开发了一种多喷头细胞打印装置。清华大学基于分层原位胶联丁艺,利用天然生物材料的原位交联固化原理,研究了基于软骨细胞/基质材料复合单元的细胞组装工艺[18]。4.2 使用器官打印技术制造承载式车身部件可行性分析

形态观察显示[17],松质骨是一种由大量的拱形骨柱和骨板结合形成的具有特殊三维形态的多孔结构。承载时最早受力的是支撑软骨下骨的拱形骨柱,以后通过不同排列的骨柱和骨板向股骨颈方向作力的传递.从结构模型分析,每一拱形骨柱两端的附着部位(骨柱或骨板)都有一定的可移动空间,类似弹性支座,在力的作用下可产生较大的位移。

当拱形骨柱受到冲击载荷时,两端拱脚的推力使附着部位发生位移, 从而对冲击力产生有效的缓冲作用。一旦载荷消除, 各部位又回复原状。在股骨头松质骨内部有无数这样的缓冲结构,因此股骨头有强大的抗冲击能力。此外犷各骨柱与骨板间力的传递可使整个股骨头内部应力达到均匀分布。股骨头松质骨特殊的三维结构除了具有良好的承载功能。

在高倍观察下发现,骨柱和骨板中的矿柱在不同部位和层次均呈不同方向密集排列,这种排列方式受骨小梁内部应力分布的影响,有利于承受较高载荷。有文献指出阁,骨骼内矿柱的排列方向受胶原纤维配布方向的控制,而胶原纤维的排列又与应力分布有关。我们以往的研究也发现矿柱和胶原纤维的排列基本一致。由胶原纤维和矿质混合构成了一种坚强的复合材料,能明显提高骨的承载能力。

密质骨,可以提供一定的承载能力,松质骨可以提供良好的冲击吸能材料。生物骨骼可以做成在碰撞时有效吸收撞击能量的结构件;也可作为承载发动机,A、B、C柱与地板结构件,吸收各种振动。

使用器官打印技术,制造各种骨骼只需要改变骨骼的数字模型,而且经生长成型后就可以作为汽车车身结构件使用,不需要再下料,焊接,防腐蚀,总装等工艺。虽然现在制造的骨骼尺寸还比较小,但是随着医学和制造业的需求,未来使用生物骨骼制造技术制造出来的骨骼将广泛使用,并且成本越来越低。

5 总结

使用生物骨骼制造承载式车身的部分结构件将使汽车车身轻量化程度加深;使碰撞能量被生物骨骼和其他材料组成的缓冲件吸收,以提高车身安全性;使发动机和传统系统的振动能量更多被生物骨骼阻尼件耗散。未来用生物骨骼制造出来的汽车在公路上穿梭未尝没有可能。

[参考文献]

[1]颜永年,刘海霞,李生杰,熊卓,王小红. 生物制造工程的

发展和趋势[J]. 中国科学基金,2007,21(2):65-68. [2]吴永辉,李涤尘,卢秉恒,王臻. 基于快速成形的生物制造

工程研究[J]. 机械工程学报,2000,36(9):61-64. [3]裘世静. 正常股骨头骨小梁的拱结构特征及其生物力学意

义[J]. 中华外科杂志,1991,29(8):487.

[4]师汉民. 论仿生制造[J]. 中国机械工程,1998,9(01):

51-54.

[5]Sun W ,Darling A,Narn J. Bio-CAD modeling and its

applicationsin computer-aided tissue engineering [J]. Computer-Aided design,2005,37(11):1097-1114.[6]颜永年,熊卓,王小红,林峰,陈立峰,刘海霞.生物制造

内涵初探[J]. 2004年中国机械工程学会年会论文集,2004.

[7]Mironov V,Boland rr,Trusk T,et al. Organprinting:

computeraidedjet—based 3D tissue engineering[J].

Trends Biotechnol,2003,21(4):157-l61.

[8]Ringeisen BR, Othon CM, Barron JA,et al. Jet-based

methods toprint living cells[J]. Biotechnol J,2006,1(9):930-948.

[9]Nakamura M, Kobayashi A, Takagi F, et al. Biocompatible

inkjetprinting technique for designed seeding of individual living cells[J]. Tissue Eng, Nov-Dec 2005,11(11-12):1658-1666.

[10]周丽宏,陈自强,黄国友,翟晓,陈咏梅,徐峰,卢天健.

细胞打印技术及应用[J]. 中国生物工程杂志,2010,30(12):5-104. [11]姜丁,陶祥贺,濮卉,岳惊涛. 承载式车身-汽车轻量化

的制胜法宝[J]. 汽车运用,2013,3:51-53.

[12]孙宏图,申国哲,胡平,杨姝,刘波,周定陆. 考虑碰

撞安全性的汽车车身轻量化设计[J]. 机械科学与技术,,2010,29(3):379-386.

[13]洪洋,徐志汉. 全承载式车身结构浅析[J]. 客车技术,

2005,5:12-15.

[14]李克强. 汽车技术的发展动向及我国的对策[J]. 汽车工

程,2009,31(11):1005-1016.

[15]那景新,何洪军,闫亚坤,陈立军. 基于构件内力优化的车

身结构轻量化设计[J]. 吉林大学学报(工学版),2010,40(6):1492-1496.

[16]沈利冰,林忠钦,来新民,陈关龙. 轿车车身制造尺寸精度

的M-CII 图分类方法[J]. 机械科学与技术,2004,23(2):136-139.

[17]裘世静,朱振安,陈永强,戴冠戎. 股骨头松质骨的三维结

构及其力学意义[J]. 解剖学报,1994,25(3):225-227.

[18] 颜永年,熊卓,张人佶,王小红,杨洪义,陈立峰. 生物制

造工程的原理与方法作[J]. 清华大学学报(自然科学版),2005,45(2):145-150.

The Outlook of BMoBio-Manufacturing-based integral body construction

manufacturing technologies

Liu Dexiong

(Southwest University, Chong Qing 400715, China)

Abstract: BMoBio-Manufacturing Engineering is the application of microfabrication technology, principles and methods of modern biological life sciences, manufacturing a controlled three-dimensional assembly of living cells, tissues or organs to repair or replace body tissue or organ lesions interdisciplinary. Organ printing is a typical application of BMoBio-Manufacturing Engineering, which use rapid prototyping principles of layer to print cells by layer, stromal cells and biomaterial for getting a certain structure and function artificial organs with computer-aided. According to the mechanical properties of biological bone, studies show that compact bone can provide a certain carrying capacity and cancellous bone provides good impact and energy absorption capability. Combined with integral body construction manufacturing characteristics, analyzed using biological bone to be as a part of integral body construction for absorbing cushioning and shock absorbing parts . Obtain organ printing technology can be used to make biological bone for integral body construction.

key words: BMoBio-manufacturing; organ printing; biological bones; integral body construction; manufacturing

聚合物微纳制造技术现状及展望

聚合物微纳制造技术现状及展望 目录 聚合物微纳制造技术现状及展望 (1) 1、微纳系统的意义、应用前景 (1) 2、微纳机电系统国内外研究现状和发展趋势 (3) 3. 聚合物微纳制造技术研究现状 (9) 4. 展望 (11) 微/纳米科学与技术是当今集机械工程、仪器科学与技术、光学工程、生物医学工程与微电子工程所产生的新兴、边缘、交叉前沿学科技术。微/纳米系统技术是以微机电系统为研究核心,以纳米机电系统为深入发展方向,并涉及相关微型化技术的国家战略高新技术[1]。微机电系统(Micro Electro Mechani cal System, MEMS ) 和纳机电系统(Nano Electro Mechanical System, NEMS )是微米/纳米技术的重要组成部分,逐渐形成一个新的技术领域。MEMS已经在产业化道路上发展,NEMS还处于基础研究阶段[2]。 从微小化和集成化的角度,MEMS (或称微系统)指可批量制作的、集微型机构、微型传感器、微型执行器以及信号处理和控制电路,直至接口、通讯和电源等于一体的微型器件或系统。而NEMS(或称纳系统) 是90 年代末提出来的一个新概念,是继MEMS 后在系统特征尺寸和效应上具有纳米技术特点的一类超小型机电一体的系统,一般指特征尺寸在亚纳米到数百纳米,以纳米级结构所产生的新效应(量子效应、接口效应和纳米尺度效应) 为工作特征的器件和系统。图1给出了MEMS 和NEMS 的特征尺度、机电系统的尺度与相应的理论问题[2]。 图1 MEMS 和NEMS 的特征尺度、机电系统的尺度与相应的理论问题 1、微纳系统的意义、应用前景 由于微/纳机电系统是一门新兴的交叉和边缘学科,学科还处于技术发展阶段,在国内外尚未形成绝对的学科和技术优势;微/纳米技术还是一项支撑技术,它对应用背景有较强的依赖性,目前它的主要应用领域在惯导器件、军事侦察、通信和生物医学领域,以及微型飞机和纳米卫星等产品上。 (1)重要的理论意义和深远的社会影响

汽车车身焊接工艺设计教案

浅析汽车车身的焊接工艺设计 在汽车厂中,焊接生产线相对于涂装线和总装线来说,刚性强,多品种车型的通用性差,每更新换代一种车型,均需要更新车间大量专用设备和生产工艺。焊接工艺设计可以称得上是焊接生产线的“灵魂”,涉及的专业知识较多,如机械化、电控、非标设备、建筑、结构、水道、暖通、动力、电气、计算机、环保和通讯等,从宏观上决定车间的工艺水平、物流、投资和预留发展,具体决定着生产线的工艺设备种类和数量、夹具形式、物流工位器具形式、机械化输送方式及控制模式等。因此,焊接工艺设计在焊接生产线的开发中占有举足轻重的地位,是产生高性价比焊接生产线 的关键。 1、车身焊接工艺设计的前提条件 1.1产品资料 a.产品的数学模型(简称数模)。在汽车制造行业中,一般情况下用 UG,Catia,ProE等三维软件均能打开数模(如图1),并在其中获取数据或进行深人的工作。在工艺设计过程中,将所有数模装配在一起就构成了一个整车数模,从数模中可以获得零部件的结构尺寸、位置关系。由数模还可以生成整车、分总成、冲压件的各种视图(包括轴测图),以及可以输出剖面图。 b.全套产品图纸。 c.样车、样件(包括整车车身总成、各大总成、分总成和冲压件)。

d.产品零部件明细表(包括各部件的名称、编号,冲压件的名称、编号、数量,标准件的规格、数量)。 工艺设计时,业主必须提供上述a、b、c中至少1项,d项可以从前3项中分析出来,正常状态下d项(如图2)早在汽车设计结束时就已经确定了。如果仅提供b 项,那么需要增加大量的车身拆解、分析工作。

1.2工厂设计的参数 工厂设计的参数包括以下几方面: a.生产纲领即年产量; b.年时基数即生产班次、生产线的利用率等; c.生产线的自动化程度(机器人+自动焊钳焊点数/全车身焊点数x 100%=自动化率); d.生产线的工艺水平要求(如主要设备选用原则、生产线的输送方式,电气控制水平等); e.各种材料、外购件的选用原则(如型材、控制元件、气动元件、电机、减速器); f.各种公用动力介质的供应方式、能力、品质等参数,建厂所在地的环境状况如温度、湿度等; g.当生产线布置在原有厂房内时,应收集原有房的土建、公用有关资料,如厂房柱顶标高、屋架承载能力、电力和动力介质的余富程度等。 2、工艺分析 2.1工艺线路分析 根据业主提供的产品资料进行产品工艺线路分析(如业主仅提供样车及样件则需经过样车分析→样车拆解→样车测量→样车再装配过程),完成装焊工艺线路图或爆炸图设计。 2.1.1产品分块 同类型车身的分块基本相同(一般车身均由地板、侧围、前/后围、门、顶盖等大总成组成),但各总成之间的连接方式及顺序往往有较大区别,合理的分块才能保

国外汽车车身开发与制造技术(20201003181215)

国外汽车车身开发与制造技术 发布日期:[2005-3-9] 共阅[202]次 ? 东风汽车工程研究院汪卫东 车身是一个品牌的标志和象征,它代表着汽车开发的水平,在汽车开发中占有主体地位。国外汽车企业在车身开发、制造方面广泛采用最先进的设计制造技术进行全新开发和超前开发,开发队伍及其组织机构的管理模式也发生了巨大的变革,使得车身的开发周期越来越短,创新的车型越来越多。 众所周知,国际大型汽车集团均以家用车辆(轿车和MPV )为绝对主导产品。由于车身总成占这些车型整车总质量和成本的一半左右,并代表了公司产品的品牌形象,加之对其投资的巨大,各集团公司均把车身开发放在整车开发的首要位置。车身开发周期的长短是决定整车竞争力的大小和成本高低的关键因素。国际领先汽车集团的车身开发周期在近10年来已大幅度缩短。20世纪90年代初期,车身开发周期为3?4年,近年已减为1.5?3年, 10年间缩短了近一半时间。分析其原因,开发和研究的方法、先进设计与制造技术的采用、组织管理模式的变革等方面的因素起着决定性作用。 充分进行超前开发和研究 造型设计的超前开发 在近几届国内外汽车博览会上,各大公司纷纷推出了自己在未来 5 年、10 年甚至15 年拟推出产品 的概念样车,这种使用当今技术或许根本无法制造的造型,起到了引导用户心理、预测用户对新概念车的反应的作用,也给车身设计和制造技术提出了极具挑战性的目标。 结构设计的超前开发 结构设计的超前开发一方面用于配合造型的超前开发,推出概念样车;另一方面可通过较长时间的超前开发,将其成果逐步移植在正在开发产品上,如翼式开启车门、组合式车身等均是经过了较长时间的超前开发。目前有关公司进行超前开发的低能耗(低风阻、质量轻)电动汽车车身可能在不久的将来实现商业化应用,另外,结构的超前开发也为汽车满足日益严格的安全法规打下良好的基础。新技术的超前研究 在这方面,正、侧向安全气囊等应用技术都经历了10 年或更长时间的超前研究才得以广泛应用,整车浸锌技术、双面

激光再制造技术

?改革开放以来,国外大批的高精尖设备引入我国,许多重大工程装备造价十分昂贵,一旦出现损坏,使生产线中断。特别是进口设备,缺少备件,临时引进不仅价格昂贵,而且时间紧迫,不能保证及时生产,将造成重大的经济损失。因此,开展重大装备修复,发展快速、高效、精密的修复技术不仅具有广阔的市场需求,而且具有重大的经济效益和社会效益。 常规修复技术的种类很多,每种技术有其擅长之处,也有应用的局限性,而精密可控成形再制造的修复技术已成为重要发展方向。 近年来,国际上诞生了一门新兴技术—再制造技术(Refabricating Technology)。与以往修复技术不同,再制造技术是一种全新概念的先进修复技术,它集先进高能束技术、先进数控和计算机技术、CAD/CAM技术、先进材料技术、光电检测控制技术为一体,不仅能使损坏的零件恢复原有或近形尺寸,而且性能达到或超过原基材水平。由此形成了一门新的光、机、电、计算机、自动化、材料综合交叉的先进制造技术。文中介绍了激光再制造系统的组成、材料选择原则、多层熔敷后的效果及工业应用实例。 1 激光再制造系统构成 激光再制造技术的技术基础是激光熔敷。激光熔敷原本是一种表面强化技术,它不涉及零件精确成形问题。以激光熔敷为修复技术平台,加上现代先进制造、快速原形等技术理念,则发展成为激光再制造技术。它是以金属粉末为材料,在具有零件原型的CAD/CAM软件支持下,CNC (计算机数控)控制激光头、送粉嘴和机床按指定空间轨迹运动,光束与粉末同步输送,形成1支金属笔,在修复部位逐层熔敷,最后生成与原型零件近形的三维实体。 激光器:1~5kWCO2激光器,多模即可,或用0.4~2kWNd:Y AG激光器,多模即可。 光学系统:采用聚焦光束和宽带光束2种方法,宽带光束可使熔敷表面光滑平整,而且没有裂纹等产生。 送粉器:采用载气式或非载气式输送2种均可。非载气式送粉,粉末利用率高达90%,载气式仅30%~40%。在进行二维以下运动修复时,采用非载气式送粉可节省粉末,从而降低使用成本。 从光束与粉嘴相互运动关系来看,可分为一维、二维及三维修复。 红外温度监控系统: 在激光熔敷修复过程中,由于多层叠加,熔层表面温度会随高度增加而增加,在尖角处也会引起热量陡增。必须对熔池温度面进行实时监测,并将测温结果反馈给激光器和数控机床,控制激光器功率输出以及CNC机床的运动速度,以保持熔池温度稳定。其测温原理为:激光涂层吸收的能量EA,一部分用于熔化粉末Ep,一部分以热辐射的形式向外散出ER,一部分用于热传导ET,一部分用于与环境对流Ec,即: EA=Ep ER ET EC 根据黑体辐射定律和为维恩位移定律:λmT=2897.8μm·K,其中λm为光谱辐射极大值对应波长,T为绝对温度(K)。由此而进行双波长比色红外测温。采用双波长比色测温计,测温范围400~2000℃,精度系数±1%; 2 激光再制造与热喷涂冶金组织比较

建筑行业展望未来

建筑行业展望未来 中国建筑遮阳产品的发展起步于二十世纪90年代,随着我国国民经济的快速发展,上海的城市建设日新月异。上海第一幢全透明玻璃幕墙大厦----联谊大厦全部采用进口的垂直百叶窗帘遮阳后,国内一些企业纷纷引入国外遮阳产品,同时研发国内遮阳产品,生产各种窗帘成为一种发展趋势,遮阳行业也因此起步发展。 根据中华人民共和国国家标准(gb50189-2019)公共建筑节能设计标准和上海市人民政府2019年第50号令关于上海市建筑节能管理办法,为了降低建筑能耗,提高资源利用效率,要求新的建筑物必须采用建筑节能措施和使用遮阳产品。尤其是上海2019年将举办世博会,各种活动场馆的建造,对遮阳行业的发展带来了很好的发展机遇,发展前景十分广阔。然而,由于我国目前缺少遮阳产品标准、技术规范和管理制度等,严重影响了遮阳行业的发展。为此,本报告在我国广泛采用建筑节能措施和推广使用建筑遮阳产品的前景下,试图对行业的发展现状,存在的问题作调查研究,从中找出加强行业管理、规范市场的对策、措施和办法,以促进遮阳行业的健康发展。 一、行业发展现状:初始阶段。遮阳产品自古就有。但在改革开放之前,由于当时的中国是一个物质贫乏的社会,老百姓最基本的衣食住行的需求都无法完全满足,对于象遮阳这样更高一层的生活要求自然无从谈起,所以那时老百姓对遮阳的理解无非就是“一根铅丝一块布,挡住太阳就算数”,根本就没有科技、艺术和人文的概念。贫

困的经济、落后的观念和惨淡的生产经营,这些就是中国遮阳初始阶段的写照。那时,中国遮阳就象荒漠中难得一见的植物,没有人会意识到它有朝一日会发展成为一片绿洲。 萌芽阶段。80年代改革开放,春潮涌动,中国的社会经济突飞猛进,中国人的生活得到了极大改善。这时,老百姓对居住环境产生了新的要求,对遮阳也产生了新的认识。二十世纪八十年代中后期,塑料百叶窗帘和铝合金横百叶帘相继出现在中国市场,走进千家万户,中国遮阳行业开始闪现星星之火。但那时的遮阳生产还完全处于手工作坊模式:两三个人,凑四五百块钱,租二三十平米店面,一家窗帘店就开出来了。设备差,资金少,规模小,是当时的普遍状况。但无论如何,中国遮阳行业进入了萌芽阶段,那一颗颗幼小而倔强的绿芽,拉开了一个遮阳新时代的帷幕。 发展阶段。时间的车轮行进到了二十世纪九十年代初,黄浦江畔矗立起了上海第一幢玻璃幕墙大厦,联谊大厦。而更让从事遮阳业的人激动与兴奋的是,联谊大厦全部采用进口的垂直百叶帘。若干年后,可能很少有人会记得联谊大厦,但对于我们上海遮阳行业的同仁而言,这却是一个里程碑,因为从那以后,引入国外遮阳产品,研发国内产品,成为一股浩荡潮流。在上海、在中国,崭新的遮阳企业、商店雨后春笋般建立。垂直百叶帘、卷帘、木百叶帘等各种各样的遮阳产品风靡全国大中城市。二十世纪的最后十年,中国遮阳技术逐渐成熟,产业逐渐壮大,整个行业处于一个大发展的时期。成熟阶段。中国遮阳行业的发展始终和建筑业的发展紧密相关,同时也紧跟着国际

汽车车身制造技术.

一填空 1、冲裁变形的三个阶段是弹性变形阶段、塑性变形阶段、段裂阶 段。 2、简单模是在压力机一次次工作行程中只完成一种种工序。 3、复合模是在压力机一次行程中,在一个工位上完成几个工序的冲模。 4、压力机的压力必须大于计算的冲裁力。 5、板料的尺寸是由凹模决定的,冲裁件的尺寸是由凸模决定的。 6、拉伸模的结构主要由三大件组成:即上模、下模、脱料 颈。 7、按照焊接过程中金属所处的状态不同,可以把焊接方法分为熔化焊、 固相焊和钎焊三类。 8、常用的熔焊热源有药引、气体火焰、激光和电流等。 9.涂装的目的是保护和装饰。 10、汽车涂装的涂层基本上由底漆、中层漆、面漆三部分组成。 二、名词解释: 1、焊接:金属焊接是指通过适当的手段,使两个分离的同种或异种金属物体产生原子或分子间结合而成为一体的连接方法。 2、压焊:焊接过程中,必须对焊件施加压力(加热或不加热),以完成焊接的方法。 3、弯曲:弯曲是使材料产生塑性变形,形成一定曲率、一定角度和形状的冲压成形工序。 4、电泳涂装:电泳涂装是把工件和对应的电极放入水溶性涂料中,接上电源后,依靠电场所产生的物理化学作用,使涂料中的树脂、颜填料在以被涂物为电极的表面上均匀析出沉积形成不溶于水的漆膜的一种涂装方法。 5、冲压成型工艺:冲压成形工艺是一种先进的金属加工工艺方法,建立在金属塑性变形的基础上,在室温下,利用模具和冲压设备对材料施加压力,使其产生分离或塑性变形,从而获得具有一定的形状,尺寸和性能的冲压件。 6、电阻焊:是将被焊金属工件压紧于两个电极之间,并通以电流,利用电流经过工件接触面及临近区域产生的电阻热,将局部加热到熔化或塑性状态,使之形成金属结合的一种连接方法。 7、拉深:拉深是利用拉深模具将冲裁好的平板毛坯压制成各种开口的空心件,或将已制成的开口空心件加工成其他形状空心件的一种冲压加工方法。 三、判断 1、铝及铝合金表面的氧化膜具有防腐蚀的作用,因此焊前不能清理掉。(错) 2、异种金属焊接时,原则上希望融合比越小越好,所以一般开口小的坡口。(对) 3、斜Y行坡口对接裂纹试件中间的试验焊缝应根据板厚选择焊缝道数。(对) 4、由于铝及铝合金融解氢的能力强,因此焊接时容易产生热裂纹。(错) 5、电弧焊属于熔焊,而爆炸焊属于压焊。(对) 6、在焊接操作时,要注意在封闭的环境下进行,不需要自然通风。(对) 7、焊接操作时,必须使用有电焊防护玻璃的面罩。(对) 8、焊接热源所产生的热量全部用来加热和融化焊条、焊丝、及母材的。(错) 9、制定涂装质量标准时进行涂装生产施工的依据。(对) 10、涂料工业生产中的原料和产品绝大部分都是不易燃、不易爆和没毒的。(错) 四、看图回答问题,指出减少回弹的具体措施。

微纳制造技术作业

问题:1、微机械制造材料大致分为几类而常用的制造微机电产品的材料有哪些,MEMS装置为何大多选用硅材料制造 2、纳米材料与常规的材料相比,有哪些优点 答:1、(1)微机械制造材料大致分为结构材料、功能材料和智能材料三大类。 (2)常用的制造微机电产品的材料有: a,结构材料:是以力学性能为基础,具有一定强度,对物理或化学性能也有一定要求,一般用于构造微机械器件结构机体的材料,如硅晶体。 b,功能材料:指那些具有优良的电学、磁学、光学、热学、声学、力学、化学、生物医学功能,特殊的物理、化学、生物学效应,能完成功能相互转化,主要用来制造各种功能元器件而被广泛应用于各类高科技领域的高新技术材料。如压电材料、光敏材料等。 c,智能材料:一般具备传感、致动和控制3个基本要素。如形状记忆合金、磁/电致伸缩材料、导电聚合物、电流变/磁流变材料等。 (3)由于硅材料具有众多优点,所以MEMS装置大多选用硅材料制造。 其优点如下:?? ①优异的机械特性:在集成电路和微电子器件生产中,主要利用硅的电学特性;在微机械结构中,则 是利用其机械特性。或者同时利用其机?械特性和电学特性,即具有机电合一的特性,便于实现机电器件的集?成化。? ②储量丰富,成本低。硅是地壳中含量最多的元素之一,自然界的硅元素通常以氧化物如石英(sio2) 的形式存在,使用时要提纯处理,通?常加工成为单晶形式(立方晶体,各向异性材料)? ③便于批量生产微机械结构和微机电元件。硅材料的制造工艺与基层电路工艺有很好的兼容性,便于 微型化、集成化和批量生产。硅的微细?加工技术比较成熟,且加工精度高,容易生成绝缘薄膜。? ④具有多种传感特性,如压电阻效应、霍尔效应。? ⑤纯净的单晶硅呈浅灰色,略具有金属性质。可以抛光加工,属于硬脆材料,热传导率较大,对温度 敏感。 2、纳米材料内部粒子的尺寸减小到纳米量级,将导致声、光、电、磁、热性能呈现新的特性。对纳米体 材料,可以用“更轻、更高、更强”这六个字来概括。 ①“更轻”是指借助于纳米材料和技术,可以制备体积更小性能不变甚至更好的器件,减小器件的体

再制造表面修复技术

?????????*????*?????激光再制造技术 激光再制造技术是一种全新概念的先进修复技术,它集先进的激光熔覆加工工艺技术、激光熔覆材料技术和其它多种技术于一体,不仅可以使损伤的零部件恢复外形尺寸,还可以使其性能达到甚至超过新品的水平,是重大工程装备修复 表面添加熔覆材料,并利用高能密度的激光使之与基体表面薄层一起熔凝的方法,在材料表面形成与其为冶金结合的添料熔覆层,以改善工件表面性能的工艺。 激光再制造主要工艺流程 ?电刷镀技术 电刷镀技术需要采用专用的直流电源设备,电源的正极连接镀笔作为刷镀时的阳极;电源的负极连接工件作为刷镀时的阴极。镀笔通常采用高纯度细石墨块作为阳极材料,石墨块外面包裹一层棉花和耐磨的涤棉套。刷镀时使浸满镀液的镀笔以一定的相对运动速度在工件表面上移动,并保持适当的压力。在镀笔与工

件接触的部位,镀液中的金属离子在电场的作用下扩散到工件表面,并在表面获得电子被还原成金属原子,沉积结晶形成镀层,随着刷镀时间的增长,镀层增厚,从而达到镀覆及修复的目的。 ?纳米电刷镀技术 纳米电刷镀技术是在传统电刷镀技术的基础上发展起来的先进表面工程技术,通过把具有特定性能的纳米颗粒加入到电刷镀液中,从而得到含有纳米颗粒的复合电刷镀溶液,在刷镀过程中,复合镀液中的纳米颗粒在电场力的作用下或在络合离子挟持作用下与金属离子共同沉积在基体表面,获得纳米颗粒弥散分布的复合电刷镀层,进而提高装备零件表面性能。 纳米电刷镀溶液的制备是纳米电刷镀技术的关键和基础。镀液制备的关键是要解决纳米颗粒在盐溶液中团聚这一重大难题。 高能机械化学法是一种能有效地将纳米陶瓷颗粒分散在金属基质溶液中的复合分散方法。 ?纳米铜自修复技术 纳米铜自修复技术就是纳米铜粉作为润滑油添加剂时摩擦副出现“负磨损”现象形成的一种技术。 试验样品:铜粉颗粒直径20nm-80nm(0.5%质量),基础油为650SN。试验使用前用超声分散60min。 ?激光熔覆技术 激光熔覆技术是指在被涂覆基体表面上,以不同的添料方式放置选择的涂层材料,经激光辐照使之和基体表面薄层同时熔化,快速凝固后形成稀释度极低,与基体金属成冶金结合的涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化等工艺性能的方法。 目前,有些亟待解决的难题,如残余应力、变形和裂纹等。 ?激光熔覆同步送粉技术 激光熔覆过程送粉方式:预置式和同步式。预置式是将熔覆材料在激光扫描前已沉积到基体表面,此方法难以满足制备全密度功能梯度材料、高柔性等诸多现代科技需求;同步式是在激光扫描基体表面同时将熔覆材料引入熔池,可克服预置式的不足。 同步送粉法分侧向送粉和同轴送粉。 (1)侧向送粉法是粉末流与激光束轴线之间存在一定夹角,即喷嘴置于激光束一侧。难题是扫描速度方向的变化会引起熔覆层形状与厚度的改变。 (2)同轴送粉法是粉末流与激光束都垂直于熔覆层表面,克服了侧向送粉的不足。实现方法有二,如下: ①典型同轴送粉。环形粉末流围绕垂直放置的单个激光束,并汇聚于粉末流焦点。粉末流有圆环锥形聚焦粉末流和对称聚焦粉末流。 ②光内送粉。环形激光束围绕垂直放置的单个粉末流,并与粉末流相交。 光内送粉将真正消除扫描方向性问题,提高粉末流稳定性。光粉耦合不受光束离焦量影响,精度高,操作容易。通过适当调节粉斑直径和聚焦光斑直径,不仅可实现光斑略大于粉斑工艺,还能完成轮廓法熔覆过程,大大增加粉末利用率、改善熔覆质量。

建校十周年庆活动方案

建校十周年庆活动方案 十年的历程,十年的拼搏,十年的辉煌,×××学院走过了十年的风雨,迎来了十年的华诞。为了丰富校园文化生活,展示校园文化建设成果,对外加大宣传,对内加强团结,重新描绘×××学院的宏伟蓝图,续写灿烂的新篇章,拟定于20XX年3月10日举办建校10周年庆典活动。为了确保校庆各项筹备工作的顺利开展,特作如下方案。 1、通过本次校庆活动,总结我校发展的历史经验,展示我校育人成果,进一步明确学校发展方向,也加强广大校友之间的联系,增进和寻求社会各界对学校的了解和支持,提升学校在社会的认知度和美誉度。 2、通过本次活动的规模效应,营造"校园文化"氛围,激励和鼓舞全校师生员工的热情,加强学生对学校的了解与认识,形成荣誉感和自豪感。同时也促进学校在新时期各项工作健康、快速发展。 3、借助本次活动,发扬以史为鉴,展望未来,本着"展示成就、扩大影响、凝聚力量、促进发展"的原则。 4、通过十周年的校庆活动提高学生的组织能力,沟通能力。 (一)启动阶段(20XX年3月——20XX年10月) 1)、成立校庆筹备领导机构和工作机构。

校庆筹备委员会 名誉主任:×××、××× 主任:×××、 副主任:×××、×××、××× 下设校庆活动办公室 主任:××× 2)、研究确定校庆日和校庆规范名称。 校庆时间:20XX年3月10日 校庆规范名称:今天是你的生日——我的母校 3)、召开各工作组组长会议,各小组选定工作人员。 4)、各组根据工作职责提出工作方案报校庆领导小组审定。 5)、在校内外营造迎校庆氛围,发布致校友的一封信。 6)、启动校庆活动经费筹集工作。 7)、研究确定规划项目和校园景观项目。 8)、充实完善校园文化建设,设计好校徽、校歌,校训,校风、教风、学风方案。 9)、完成校庆筹备领导小组确定的其它任务。 (二)筹备阶段(20XX年10月——20XX年1月) 1、建立各地校友联络站,设立校友网站,编辑《校友通讯录》。 2、编佣×××学院校史》、十年校庆纪念册,编辑《校

国内外汽车车身制造技术发展现状

国内外汽车车身制造技术发展现状综述 摘要:车身制造是汽车制造的最重要的环节之一,需要同时考虑技术可行性、经济性、生产周期等特定要求。因此,及时了解国内外车身制造技术的现状,对于企业做出正确决策具有重要意义。文中以汽车车身制造的关键技术为重点,对车身冲压、车身焊接、车身涂装、车身轻量化等技术的国内外发展现状进行了综述,并在此基础上提出了我国汽车车身制造技术发展的建议。 关键词:冲压成型;激光焊接;涂装;轻量化 Status Comprehensive Presentation On Automobile Body Manufacturing Tech At Home And Abroad Abstract:automobile body manufacturing is one of the most important parts in the automobile manufacturing process and technical feasibility cost and production cycle etc should be taken into consideration simultaneously .Thus ,being well-informed of automobile body manufacturing tech at home and abroad timely is significant for companies to make sensible decision .The paper centered on automobile body manufacturing key tech describes comprehensively development status about stamping ,welding ,coating and light weight on body ,and then comes up to several suggestions for our country automobile body manufacturing tech further development. Key words: punch forming; welding using laser; coating; light weight 引言 随着全球经济一体化进程的发展和社会对汽车节能、环保和安全要求的日益严格, 汽车市场的竞争愈加激烈,汽车的设计与制造技术迅速发展,汽车已经成了高新技术的载体。我国将很快成为汽车产销第一大国,但我国只是汽车大国而不是强国,产业国际竞争力仍很低下。例如在轿车领域,目前合资企业占据75%的市场份额,并完全控制高端市场,自主品牌汽车企业主要集中在低端市场。其主要原因是自主品牌企业技术能力较弱、核心技术缺乏。为此,全面提升自主品牌汽车技术能力是政府和企业面临的战略任务,也是民族汽车产业持续发展的根本保障。而完成这一战略任务的关键问题之一,是应该积极地了解和掌握世界范围内汽车技术发展动向,及时为企业发展决策提供信息,这也是本文研究的主要目标。众所周知,在汽车制造企业中,最为核心的生产流水线是车身生产流水线。历经上百年的发展,通过长期的生产实践积累、冲压、焊接和涂装等车身制造技术已基本成熟。本文主要比较了国内外车身制造关键技术方面的现状,并提出了一些建议。 正文 车身制造技术发展现状 车身冲压技术 车身的金属件绝大部分为冲压件,这就决定了冲压成型技术在车身开发中的重要地位。为

汽车制造工艺——焊装

编辑此次参观了第二工厂的焊装车间、总装车间、试车场,以及襄樊动力总成厂的发动机生产车间。值得一提的就是,后续我们还探访了位于襄樊的国家汽车质量监督检验中心,这里就是国内众多汽车厂商对车辆性能进行试验、路试的重要基地,在后续报道中我们会为大家带来该检验中心的详细信息。 『在后续的报道中我们还将带来总成车间与襄樊工厂的更多内容』 汽车制造基本工艺: 介绍焊装工厂之前,我们先来简单叙述一下汽车的基本制造流程。汽车制造流程中主要有四大工艺,即车身冲压、车身焊装、车身涂装、整车总装。这四大工艺流程一般都就是在整车厂内完成,但发动机、变速器、车桥、车身附件、内饰件等部件一般都就是在整车厂外完成制造,然后运输到整车厂与车身一起组装成整车。 『此图为神龙公司第一冲压车间,东风雪铁龙C5的冲压在这里完成』

需要说明的就是,在神龙第二工厂没有冲压车间,东风雪铁龙C5的钢板的冲压就是在第一工厂完成后运送到第二工厂来的,在第二工厂东风雪铁龙C5要进行的第一个步骤就就是焊接工艺。通过了解,从目前的生产状况来瞧,第二工厂焊装车间的柔性化成型技术、在线激光三座标检测就是较为先进的技术,不过在机器人的使用率等方面并没有明显的优势。话不多说了,我们来瞧瞧东风雪铁龙C5的焊接工艺吧。 ●神龙公司武汉第二工厂焊装分厂介绍: 焊装分厂厂房面积4、66万平米,有ALW航空激光焊接、柔性化车身成型工艺、激光在线三座标测量等焊接与检测工艺,目的就是为了打造东风雪铁龙C5的“救生舱式高强度车身”。其供应商与欧洲新雪铁龙C5相同,属于PSA集团下的设备供应商CFER。

在神龙第二工厂的焊装车间,基本的工艺流程就是先将各个冲压好的零部件分别焊装,其中包括了车身前后端等部件;然后就是地板线的焊装,这里完成了车身前后侧围等部分的焊装过程;地板部分焊装好后,就进入了车身成型线的焊装,经过这个工序之后,我们可以

现代汽车整车制造四大工艺过程

现代汽车整车制造四大工艺过程 一、工艺基础—概念 1、工艺 即加工产品的方法(手段、过程)。是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。 2、工艺规程 规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。 3、工艺文件 指导工人操作和用于生产、工艺管理的各种技术文件。是企业组织生产、计划生产和进行核算的重要技术参数。 4、工艺参数 为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。 5、工艺装备 产品制造过程中所用的各种工具的总称。包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。 6、工艺卡片(或作业指导书) 按产品的零、的某一工艺阶段编制的一种工艺文件。他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。 7、物料清单(BOM) 用数据格式来描述产品结构的文件。 8、外协件明细表 填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。 9、外购工具明细表 填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表 填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。 11、材料消耗工艺定额汇总表 将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。 12零部件转移卡 填写各装配工序零、部件图号(代号)名称规格等的一种工艺。 二、工艺基础—管理 1、工艺管理内容包括: 产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。 2、工艺设计过程 策划(产品定义)-产品设计和开发(产品数据)-过程设计和开发-产品与过程确认-生产-(持续改进)。 三、车身制造四大工艺定义及特点 在汽车制造业中,冲压、焊装、涂装、总装合为四大核心技术(即四大工艺)。 1、冲压工艺 冲压是所有工序的第一步。先是把钢板在切割机上切割出合适的大小,这个时候一般只进行冲孔、切边之类的动作,然后进入真正的冲压成形工序。每一个工件都有一个模具,只要把各种各样的模具装到冲压机床上就可以冲出各种各样的工件,模具的作用是非常大的,模具的质量直接决定着工件的质量。 a、冲压工艺的特点及冲压工序的分类 冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得一定形状、尺寸

纳米科学与微纳制造》复习材料.docx

《纳米科学与微纳制造》复习材料1、纳米材料有哪些危害性? 答:纳米技术对生物的危害性: 1)在常态下对动植物体友好的金,在纳米态下则有剧毒; 2)小于 100nm的物质进入动物体内后,会在大脑和中枢神经富集,从而影响动物的正常生存; 3)纳米微粒可以穿过人体皮肤,直接破坏人体的组织及血液循环。 2、什么是纳米材料、纳米结构? 答:纳米材料:纳米级结构材料简称为纳米材料,是指组成相或晶粒结构的尺寸介于1nm~100nm范围之间,纳米材料大致可分为纳米粉末、纳米纤维、纳米膜、纳米块体等四类。 纳米材料有两层含义: 其一,至少在某一维方向,尺度小于 100nm,如纳米颗粒、纳米线和纳米薄膜,或构成整体材料的结 构单元的尺度小于 100nm ,如纳米晶合金中的晶粒 ; 其二,尺度效应:即当尺度减小到纳米范围,材料某种性质发生神奇的突变,具有不同于常规材料的、优异的特性量子尺寸效应。 纳米结构:以纳米尺度的物质为单元按一定规律组成的一种体系。 3、什么是纳米科技? 答:纳米科技是研究在1-100nm 内,原子、分子和其它类型物质的运动和变化的科学;同时在这一尺度范围内对原子、分子进行操纵和加工的技术。 4、什么是纳米技术的科学意义? 答:纳米尺度下的物质世界及其特性,是人类较为陌生的领域,也是一片新的研究疆土在宏观和 微观的理论充分完善之后,再介观尺度上有许多新现象、新规律有待发现,这也是新技术发展的 源头;纳米科技是多学科交叉融合性质的集中体现,我们已不能将纳米科技归为任何一门传统的 学科领域而现代科技的发展几乎都是在交叉和边缘领域取得创新性的突破的,在这一尺度下,充满了原始创新的机会因此,对于还比较陌生的纳米世界中尚待解释的科学问题,科学家有着极大 的好奇心和探索欲望。 5、纳米材料有哪 4 种维度?举例说明 答:零维:团簇、量子点、纳米粒子 一维:纳米线、量子线、纳米管、纳米棒

车身焊接工艺1

车身焊接工艺 一、车身装焊工艺的特点 汽车车身壳体是一个复杂的结构件,它是由百余种、甚至数百种薄板冲压件经焊接、铆接、机械联结及粘接等方法联结而成的。由于车身冲压件的材料大都是具有良好焊接性能的低碳钢,所以焊接是现代车身制造中应用最广泛的联结方式。表1列举了车身制造中常用的焊接方法: 几乎全部采用电阻焊。除此之外就是二氧化碳碳气体保护焊,它主要用于车身骨

架和车身总成的焊接中。 由于车身零件大都是薄壁板件或薄壁杆件,其刚性很差,所以在装焊过程中必须使用多点定位夹紧的专用装焊夹具,以保证各零件或合件在焊接处的贴合和相互位置,特别是门窗等孔洞的尺寸等。这也是车身装焊工艺的特点之一。 为便于制造,车身设计时,通常将车身划分为若干个分总成,各分总成. 又划分为若干个合件,合件由若干个零件组成。车身装焊的顺序则是上述过程的逆过程,即先将最后将分总若干个零件装焊成合件,再将若干个合件和零件装焊成分总成, 1成和合件、零件装焊成车身总成。轿车白车身装焊大致的程序图为如图所示:前底板分总成 前内挡泥板总成 前轮胎挡泥板总成前端分总成 前围板总成 散热器罩总成底板分总成 中底板分总成 后底板分总成 门框总成 后轮胎挡泥板总成 后翼子板总成侧围分总成 车身总成 顶盖侧流水槽 门锁加强板 前风挡下盖板总成 后围上盖板总成 后围下盖板总成 仪表板总成 白车身 顶盖总成 发动机盖总成 前翼子板总成 行李箱盖总成 车门总成 图1 轿车白车身装焊程序图 二、电阻焊 1.电阻焊及其特点 将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的的热量来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头。这种工艺过程称为电阻焊。电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种。结合工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪光对焊两种。 特点: (1)利用电流通过工件焊接处的电阻而产生的热量对工件加热。即热量不是来源于工件之外,而是内部热源。 (2)整个焊接过程都是在压力作用校完成的,即必须施加压力。

【2020高考作文预测】以史为鉴 正视人生【刘希国】

【2020高考作文预测】以史为鉴正视人生 【阅读下面材料,根据要求写一篇文章。】 (1)、“人类唯一能从历史中吸取的教训就是,人类从来都不会从历史中吸取教训。——黑格尔(德国哲学家) (2)、“秦人不暇自哀,而后人哀之;后人哀之而不鉴之,亦使后人而复哀后人也。”——杜牧《阿房宫赋》 读了上述材料,不知你有怎样的感谢?请围绕生活感悟或社会事件,写一篇不少于800字的作文。 要求:(1)题目自拟,文体自选,立意自定;(2)不得抄袭或套作,正确使用标点符号。 【写作点拨】这是由两则材料组成的作文题,其中心是人类面对“历史教训”的态度。黑格尔认为,很多发生在人类身上的历史教训,一次又一次,但人类从不去吸取,从而成为“人类教训”。杜牧认为,秦人的灭亡的历史教训,做为宋人应当吸取,不能让后人来哀叹自己。综合两则材料,不难看出在审题时,要围绕对待“历史教训”的不同态度展开分析。在立意上,可以分析历史教训与人类发展的关系,从“正视历史,展望未来”角度思考;可以提醒人类,要善于总结历史,提高看待问题的能力出发,从“回望过去,正视人生”角度思考;可以面对历史教训的态度与人类发展的关系角度,从“正视教训反省自视”角度思考。 【学生作文一】

直视自我方能成功 看旧事,谈前人,最终会在安稳繁荣的环境中渐渐遗忘;鉴教训,忆经验,最终会在努力拼搏的实践中获得成功。游走在车马喧嚣的大街上,静候在人群拥挤的车站旁。你会看到形形色色的人,举手投足间皆透露出他们的个性很多时候,我们习惯了匆匆一瞥,因为事不关己。 左手托起一本厚重的史书,右手轻举一杯芬香的茶水。读时,心情跌宕起伏,时而激昂,时而悲壮,时而愤懑。读后,对人物加以评价,喟叹不已,最终回归平静,仅仅是在生活的汪洋里荡起小小的涟漪。 看似平行的人或事,可能会是我们生活路上的指导;看似年代已久的史书,可能蕴含着治国之道。人们能看到他人身后,却很难看到自己的后背。就好像人们总是能轻易的看到他人的不足,不时还会冷嘲热讽,却没有看到自身与他人的相似点。我们要做的,应该是寻找“镜子”,通过他人看到自己的缺点,从他人失败的的经历里看到教训,从他人成功的经验里看到启发,才能实现人生梦想。 普通人只想到如何度过时间,有才能的人设法利用时间。普通人仅仅是从他人身上看到、受到启发,而有才能的人却已经在行动的路上了。越快起飞,就能越早地体会飞翔的快乐,如果只是躺着想想,终是黄粱美梦一场空。不要让之前细致观察成为笑话,不要让之前的有感而发随时间沉淀,实际行动比任何优美、慷慨的话语都更强有力! 翻阅历史古籍,历史上有几位“有名”的暴君。夏朝的桀王,商朝的纣王,秦朝的嬴政。难道纣王不知道夏朝桀王的下场吗?难道秦始皇不知道夏、商的灭亡原因吗?不,他们都十分清楚,只是他们恰逢好时,安于现状,逐渐将前人留下的经验教训抛之脑后。纵观历史,我们就能发现,最昏庸无能的皇帝往往是在朝代晚期出现的,统一繁荣的王朝总是更能让君王迷失自己,沉迷享乐。 鲁迅先生说:“人们因为能忘却,所以自己能逐渐的脱离了受过的苦痛,也因为能忘却,所以照样再犯前人的错误。”人类的记忆是最会偷懒的了,一不小心就让我们步入他人后尘。在这个和平发展的时代,我们被提醒要牢记“勿忘国耻,振兴中华”,坚持人民是国家的主人,我们要牢记“满招损,谦得益”。这些都是历史留给后人的宝贵财富,我们怎能不铭记于心,借鉴历史,付诸实际行动? 只能够看到,却无视前人走过的布满荆棘的路,弄一身伤痕是可悲可怜的;够看到荆棘坎坷,驻足观看一番,最终离去的人是可惜的;真正成功的人,必定是敢于直视自我,绕荆棘走捷径,到达成功彼岸。

汽车车身焊装工艺技术(DOCX 51页)

汽车车身焊装工艺技术(DOCX 51页)

汽车车身焊装工艺 汽车车身装配主要采用焊接方式,在汽车车身结构设计时就必须考虑零部件的装配工艺性。焊装工艺设计与车身产品设计及冲压工艺设计是互相联系、互相制约的,必须进行综合考虑,它是影响车身制造质量的重要因素。 第一节焊装工艺分析 工艺性好坏的客观评价标准就是在一定的生产条件和规模下,能否保证以最少的原材料和加工劳动量,最经济地获得高质量的产品。影响车身焊装工艺性的主要因素有生产批量、车身产品分块、焊接结构、焊点布置等。 一.生产批量 车身的焊装工艺主要由生产批量的大小确定的。一般来说,批量越小,夹具的数量越少,自动化程度越低,每台夹具上所焊的车身产品件数量越多;反之,批量越大,焊装工位越多,夹具数量越多,自动化程度越高,每台夹具上所焊的车身产品件数量越少。 1.生产节拍的计算 生产节拍是指设备正常运行过程中,单位产品生产所需要的时间。 假设某车年生产纲领是30000辆份 / 年 工作制:双班,250个工作日,每个工作日时间为8小时

设备开工率:85% 则生产节拍的计算为: 2.时序图设计 时序图(TIME CHART)是指一个工位从零部件上料到焊好后合件取料的整个过程中所有动作顺序、时间分配以及相互间互锁关系,这些动作包括上下料(手动或自动),夹具夹紧松开,自动焊枪到位、焊接、退回以及传送装置的运动等。生产线上每个工位的时序图设计总时间以满足生产节拍为依据,同时时序图也是焊装线电气控制设计的技术文件和依据,是机电的交互接口。 如图4-1所示为一张时序图,它的内容包括: (1)设备名称,它是以完成动作的单元来划分。例如移动装置,夹具单元1,焊接,车身零部件名称等。其中车身零件名称表示上料动作,组件名称表示取料动作。 2)相应设备的动作名称,它是以动力源的动作来划分的。例如移动装置是由气缸驱动上下运动和电机驱动工位间前后运动组成,它的动作名称分别为上升,下降,前进,后退;再例如夹具是由夹紧气缸驱动夹紧,它的动作名称分为夹紧,打开等。 (3)各动作顺序及时间分配,动作时间表分配是以坐标网格的形式标记,每格单位为5秒,一个循环总时间为生产节拍,各动作之间的前后顺序关系图用箭头线标识。一般气缸

以史为鉴,勿忘国防

以史为鉴,勿忘国防 大家好,我演讲的题目是:“以史为鉴,勿忘国防”。 尽管已经远离了金戈铁马饮水河,尽管已经用不着再醉里挑灯看剑,尽管现在我们已经意气风发走近新时代。可是,朋友,在你的心中是否还有着一片绿色呢?这绿色是硝烟散尽后对阳光的述说,这绿色是悬挂在和平年代耳边的警钟,这绿色是流动在二十一世纪中国版图上吉祥的风——国防。 我们每个人都有着自己的美好愿望和宏伟蓝图,可是罪恶的子弹还在威胁着一些国家和地区,甚至威胁到全世界的和平。我国的周边也并不太平,日本在钓鱼岛问题上日渐猖狂,南中国海的黄岩岛等诸多岛屿屡屡受到威胁,越南船只屡撞中国渔船,中国的领土主权受到来自各周边国家的现实威胁。现在,人民军队担负的保家卫国的重任提升到了前所未有的高度。可以说,没有国防,就不会有和平稳定的发展局面;没有国防,人民的生命财产就无法得到保障。 在我心中,国防是一个国家的根本,国防事业是每个中国人都应引以为豪的崇高事业,而从事国防事业的军人是我们最值得尊敬,最可爱的人。社会繁荣富强,人民的幸福安康,全靠我们有一支听党指挥,值得信赖的人民军队,有一支无比强大的国防力量。伟大领袖的毛主席曾经说过:“枪杆子里面出政权。”历史

的教训,启迪着我们,国防弱,则会受到侵略铁骑的贱踏。爱国的故事不老,爱国的丰碑永存!人民英雄纪念碑的矗立,使一个民族挺起了它新的脊梁。 甲午海战的硝烟还在中国的海上弥散,从鸦片战争、中法战争到中俄战争,从《南京条约》、《北京条约》到《马关条约》,从“支那”、“猪仔”、“东亚病夫”到“华人与狗不得入内”,一段段屈辱史让我们铭记,因为国弱,遭受侵略,使一个民族低下骄傲的头颅,留下辛酸的泪水。国败,则家散;国盛,则家兴。国家于小家,如土地与蓬草,没有土地的庇护,蓬草会随风飘零,无依无靠,国于家,是无比重要的存在。 前事不忘,后事之师。历史的兴衰更替,时间的斗转星移,苦难的日子已然模糊,但于苦难中炼就的精神历久弥新。历史使我们铭记国强则民富,国在则家在,国兴则家兴,国亡则家亡。历史将所有的屈辱融于我们的血液,用热血将它洗涤;历史将所有的精神镌刻于我们的骨髓之中,历经成长在每一代人心中生根发芽。 铭记历史,展望未来。历史不是话剧,无法重演。未来却可以现在来创造。如今的祖国正在崛起,以腾飞的经济、以强大的军事,以团结的人民令世界瞩目,让世界记住在亚洲东方,一条沉睡的巨龙已经苏醒,它正以新型大国姿态屹立于世界民族之林。我们是祖国强大的见证者,革命前辈们在贫脊的大西北工作