工程展开计算方法及抽牙预冲孔

薄板小孔冲孔翻边工艺分析及模具设计(1)

薄板小孔冲孔翻边工艺分析及模具设计 1 引言 某家电零件的底板如图1所示,生产中需要多道工序才能完成成形加工,在首次生产工艺中,将冲孔翻边分两道工序,又有7个M3mm和4个月M4mm内螺纹孔,冲孔翻边后需要攻牙加工,加工工作量大,产品质量不稳定。该零件质量的优劣,直接影响到整机质量的优劣。为了提高产品质量,提高生产效率,必需对产品生产工艺进行改进,满足生产需求。 2 零件、冲孔翻边工艺分析 该零件见图1,材料为A3冷轧板,料厚t=0.8mm,成形加工后,表面喷漆处理,该零件外形较大、复杂,是一种典型的家电结构零件,需要多道工序,才能完成成形加工。为了降低模具的加工难度,充分利用公司现有的设备,结合实际加工能力,经过研究分析,确定零件的加工工序为:①落料;②冲孔I(冲散热孔)③冲孔II(冲安装孔及翻边预冲孔);④冲孔翻边;⑤攻牙;⑥折弯I;⑦折弯II;⑧铆固定柱;共需要8道工序,才能完成零件成形加工,这是一种常用的冲压工艺方法。 在生产过程中,零件的翻边孔质量差,11个翻边孔中常有翻边后不完整的孔产生,造成零件不合格而且孔翻边后需要攻牙加工,当翻边孔不完整时,螺丝孔的牙也不完整。同时,攻牙加工是手工操作的,工人的劳动强度大,生产效率低,并且攻牙的质量不稳定,这也是产品质量不稳定的重要根源。 3 冲孔翻边工艺分析 当冲孔翻边分在两道工序时,冲孔翻边的预冲孔(小孔)冲完后,在下一道工序完成翻边,当翻边预冲孔与翻边凹模孔不同心时,翻边后该翻边孔就不完整由于该零件外形较大,又是薄板,落料后零件已有弯曲或扭曲,在翻边时,必然会出现翻边预冲孔与翻边凹模孔不同心的现象,造成翻边孔破孔。

螺纹孔的冲孔翻边及生产方法(精)

本标准与德国工程师(VDI)协会公开的规范 VDI 3359-1971关联,见说明。 1 应用范围 本标准含制造按DIN 7952-1/2的冲孔翻边(板材冲孔翻边)各种方法的说明和规定值。 对工具设计的说明可在DIN 7952-4 中查得。 注:冲孔翻边编排在DIN 8584-T5 拉压变形生产方法组中。因此本标准DIN 7952-1/2 将冲孔 翻边的概念也叫板材冲孔翻边。 2 生产方法 冲孔翻边与其它生产方法如冲孔、钻孔及镗孔相连系。带内螺纹的冲孔翻边接着攻丝。 2.1 穿孔翻边,制孔-翻边顺序加工 用钻孔或镗孔使零件备有接着冲孔翻边的底孔d4(图1和图2)。 毛刺向上 毛刺向下 翻边工具(见DIN 7952-T4)只变形螺纹所需的材料。通过这个加工过程可提高刀具耐 用度。 2.1.1 工作过程,冲裁底孔 - 冲孔 - 冲翻边圈 见图1 2.1.1.1 工具形状 - 翻边冲头 A 型或B 型 - 带G 型翻边套的形板或承接板 按DIN 7952-T4 2.1.1.2 冲翻边圈的质量 若注意DIN 7952-T1、T2和T4的规定可以达到翻边圈裂纹少。 注:由于经济性的原因经常应用这一方法,因此特别对一个和几个工具的批量生产很 适合。

2.1.2 工作过程,钻底孔 - 钻孔 –冲翻边圈(工件毛刺在冲头方向,即一般朝上) 见图2 2.1.2.1 工具形状 - 翻边冲头A型或B型 - 带G型翻边套的形板或承接板按DIN 7952-T4 2.1.2.2 冲翻边圈的质量 翻边圈下面的质量比2.1.1的冲裁好。 注:有屑加工和无屑加工的组合是非常昂贵的。因此这一方法主要用于小批零件生产。 由钻孔生成的切屑毛刺在变形生产时转到冲头一侧,以便避免翻边外侧裂纹(见图2)。 2.2 冲孔翻边,冲孔-翻边联合的工作方式 作按DIN 7952-T2的底孔d4和穿翻边在一次工作 行程中制成翻边孔9见图3)。 2.2.1 工作过程 -孔和翻边在一次行程中完成。 2.2.2 工具形状 - 冲模为C型、CD型和D型 - 带G型翻边套的形板或承接板按DIN 7952-T4 2.2.3 冲翻边圈的质量 翻边不均匀高并有裂纹。 注:工具承受高负荷,因此加工寿命较低。这个方法只适用于少量生产。 2.3钉孔翻边,钉孔-翻边顺序的工作方式 在一次工作行程中先钉成按DIN 7952-T2的底孔d4接着翻边并切除多余材料从而制成翻边孔。

DIN 7952-T2_螺纹孔的冲孔翻边底孔尺寸

螺纹孔冲孔翻边预加工孔径 DIN 7952 Blatt 2 尺寸为 mm 表中值为指导推 荐值(见说明) s h/s 预加工孔径 d 4 螺纹 M2 M2.2 M2.5 M3 M3.5 M4 M5 M6 M8 M10 0.5 2 1.1 0.6 1.6 1.3 1.8 1.1 1.3 2 0.8 0.9 1.4 0.8 1.6 1.3 1.4 1.8 1.8 1.0 1.1 1.5 2 x x 1.2 1.9 1 1.6 1.1 1. 2 1.6 2.2 2.6 1.8 x x 1.2 1.9 2.3 2 x x 1.4 1.8 2.3 1.2 1.6 1.3 2 2.3 2.7 1.8 x 1.5 1.9 2.3 2 x x 1.5 3 1.5 1.6 1.7 2.1 2.5 3.5 1.8 x x 1.8 3 2 x 2.5 3.6 2 1.6 2.4 3.4 4.2 1.8 x 2.7 3.6 2 x 2.5 4.6 2.5 1.6 3.1 4 5.7 1.8 x 3 4.9 2 x 3.6 5.6 3 1.6 3. 4 5.1 6.9 1.8 x 3.9 5.8

用冲孔标记不能确定预加工孔。按DIN7952-T1的翻边孔只能用成型冲压或钉孔法生产。翻边螺纹孔的尺寸见DIN 7952-T1

用冲孔标记不能确定预加工孔。按DIN7952-B1的翻边孔只能用成型冲压或钉孔法 生产。 说明 板材冲孔翻边的尺寸稳定性受很多实际因素的影响。因此不可能涉及精确的尺寸,特别是 绝无技术的联合影响阻碍技术的发展。因此与材料有关的规定就不计了。 但为了对制造翻边孔重要的资料应无错误,所以规定了预加工孔的推荐值。这些推荐值与 翻边螺纹孔按DIN 7952-B1的内径d2有关,该螺纹内径公差带为5H 。 预加工孔直径的推荐值是计算的,并考虑初始材料体积与翻边加工后材料相等。这个条件 满足等式: 其中符号意义: d2 螺纹内径(成品尺寸) d4 预加工孔直径 d5 翻边圈直径平均值 h ’ 减少的翻边圈高度(考虑由于拉深螺纹内径的体积减少) 所 板材壁厚 以前所用的螺纹M2.2和M2.6是在比较DIN 13 B1时ISO/R261中没有的螺纹尺寸。其预加 工孔这里推荐如下表: s h d d d d ' 225252 4)(-- =

钣金展开图计算方法

钣金展开图计算方法 一般铁板0.5—4MM之内的都是A+B-1.6T。(A,B代表的是折弯的长度,T 就是板厚) 例如用2.5mm的铁板折180mm*180mm的直角,那么你下的料长就是 180mm+180mm再减去2.5mm*1.6也就是4mm就好了,也就是356mm 钣金展开图的计算是要用一个系数来计算的,这个系数一般都用1.645! 计算方法是工件的外形尺寸相加,再减去1.645*板厚*弯的个数, 例如,折一个40*60的槽钢用板厚3的冷板折,那么计算方法就是40+40+60(外形尺寸相加)—1.645(系数)*3(板厚)*2(弯的个数)=130.13(下料尺寸) 一般6毫米之内都是这样计算的了 展开的计算法 板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示. 展开的基本公式: 展开长度=料内+料内+补偿量 一般折弯:(R=0, θ=90°) L=A+B+K 0.3时, K=0≤T'1. 当0 2. 对于铁材:(如GI,SGCC,SECC,CRS,SPTE, SUS等) 1.5时, K=0.4T'T'a. 当0.3 2.5时, K=0.35T'T≤b. 当1.5 2.5时, K=0.3T/c. 当T 3. 对于其它有色金属材料如AL,CU: 0.3时,?当T K=0.5T 2.0时, 按R=0处理.≤注: R 一般折弯(R≠0 θ=90°) L=A+B+K K值取中性层弧长 1.5 时'1. 当T λ=0.5T 1.5时/ 2. 当T λ=0.4T

冲孔翻边模具设计

目录 第1章概论 (2) 1.1冲压模地位及冲模技术 (2) 1.2.1冲压模相关介绍 (2) 1.2.2冲模在现代生产中的地位 (3) 第2章冲压件的工艺分析 (3) 2.1 冲裁工艺性 (3) 2.2 翻边工艺性 (4) 2.3 工艺方案的确定 (4) 2.3.1 初步确定加工方案 (4) 2.3.1 冲压方案的制定 (5) 第3章冲压设备的确定 (7) 3.1 冲裁力的计算 (7) 3.2 计算压力中心 (7) 3.3 冲压设备的确定 (8) 第4章模具主要工作部分尺寸的确定 (8) 4.2冲孔刃口尺寸 (8) 4.3 翻边刃口尺寸 (9) 第5章模具结构和主要零部件设计 (10) 5.1 模架的选择 (10) 5.2冲孔凸模的设计 (10) 5.3 凹凸模的设计 (11) 5.4 翻边凹模的设计 (11) 5.5 其他部件的设计 (12) 第六章装配图装配 (12) 6.1 装配图 (13)

第一章概论 1.1引言 日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。 随着科学技术的进步和工业生产的迅速发展,冲压加工技术的应用愈来愈广泛,模具成形已成为当代工业生产的重要手段。 1.2冲压模地位及我国冲压技术 1.2.1冲压模相关介绍 冷冲压:是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件的加工方法。 冲压可分为五个基本工序:冲裁、弯曲、拉深、成形和立体压制。 冲压模具:在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。 冲压模按照工序组合分为三类:单工序模、复合模和级进模。 复合模与单工序模相比减少了冲压工艺,其结构紧凑,面积较小;冲出的制件精度高,工件表面较平直,特别是孔与制件的外形同步精度容易保证;适于冲薄料,可充分利用短料和边角余料;适合大批量生产,生产率高,所以得到广泛应用,但模具结构复杂,制造困难。 冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程

钣金件的展开计算---准确计算

钣金中的展开计算 一、钣金的计算方法概论 钣金零件的工程师和钣金材料的销售商为保证最终折弯成型后零件所期望的尺寸,会利用各种不同的算法来计算展开状态下备料的实际长度。其中最常用的方法就是简单的―掐指规则‖,即基于各自经验的算法。通常这些规则要考虑到材料的类型与厚度,折弯的半径和角度,机床的类型和步进速度等等。 总结起来,如今被广泛采纳的较为流行的钣金折弯算法主要有两种,一种是基于折弯补偿的算法,另一种是基于折弯扣除的算法。 为了更好地理解在钣金设计的计算过程中的一些基本概念,先了解以下几点: 1、折弯补偿和折弯扣除两种算法的定义,它们各自与实际钣金几何体的对应关系 2、折弯扣除如何与折弯补偿相对应,采用折弯扣除算法的用户如何方便地将其数据转换到折弯补偿算法 3、K因子的定义,实际中如何利用K因子,包括用于不同材料类型时K因子值的适用范围 二、折弯补偿法

为更好地理解折弯补偿,请参照图1中表示的是在一个钣金零件中的单一折弯。图2是该零件的展开状态。 折弯补偿算法将零件的展开长度(LT)描述为零件展平后每段长度的和再加上展平的折弯区域的长度。展平的折弯区域的长度则被表示为―折弯补偿‖值(BA)。因此整个零件的长度就表示为方程(1):LT = D1 + D2 + BA (1) 折弯区域(图中表示为淡***的区域)就是理论上在折弯过程中发生变形的区域。简而言之,为确定展开零件的几何尺寸,让我们按以下步骤思考: 1、将折弯区域从折弯零件上切割出来 2、将剩余两段平坦部分平铺到一个桌子上 3、计算出折弯区域在其展平后的长度 4、将展平后的弯曲区域粘接到两段平坦部分之间,结果就是我们需要的展开后的零件

落料、冲孔、拉伸、翻边复合模设计

本科毕业设计(论文) 题目:落料、冲孔、拉伸、翻边复合模设计 教学单位:西京学院 专业:机械设计制造及其自动化 学号: 1109331183 姓名:杜军飞 指导教师:董忍娥 2015年 04月

摘要 模具应用广泛,在现代化制造中产品的模型先要经过分析设计计算,然后再设计制作模具,工业中很多产品的生产,都需要模具才能完成生产,生产出来到消费者手中,模具是衡量每个一个国家制造业水平高低的重要方法。毕业设计设计研究内容:结构参数的选择与计算;绘制模具二维及三维装配图及零部件图、爆炸图。主要研究方法:收集相关资料,了解冲压的整个加工过程;设计计算工艺参数;编制工艺规程;进行关键工序的落料拉伸模具设计;绘制模具零件图和装配图;撰写设计论文及设计说明书。结果与结论:完成所有的研究内容,熟悉了冷冲压模具的工作原理,并系统地运用所学过的知识处理冷冲压模具设计中的各种问题,提高了对机械系统分析和模具设计的能力;另外,通过毕业设计培养我们阅读中外文科技文献、查阅并利用文献资料以及独立撰写科技论文的能力。 [关键词]:模具落料冲孔拉伸翻边复合模

Abstract Mould is widely used in modern manufacturing, product model in the first after the analysis of design and calculation, and then the mold design, a lot of products in industrial production, need to die to complete production, production out to consumers, the mould is an important measure of a country's manufacturing level. The content of graduation design, selection and calculation of the structure parameters of the die; drawing; 2D and 3D assembly drawing and parts drawing, exploded diagram. The main research methods: the collection of relevant information, to understand the whole process of stamping process parameters; design and calculation; process planning; the drawing die design were the key processes; drawing mold parts and assembly drawings and specifications; writing paper. Results and conclusion: the complete contents of all, familiar with the work principle of cold stamping die, and use all kinds of problems of knowledge processing of cold stamping die design of the study, improve the ability of analysis and die design of mechanical systems; in addition, through the graduation design we develop foreign science and Technology Literature, reading access to and use of literature and the ability of independent technical writing. Key words: die blanking punching drawing flanging compound die

工程展开计算方法374930686

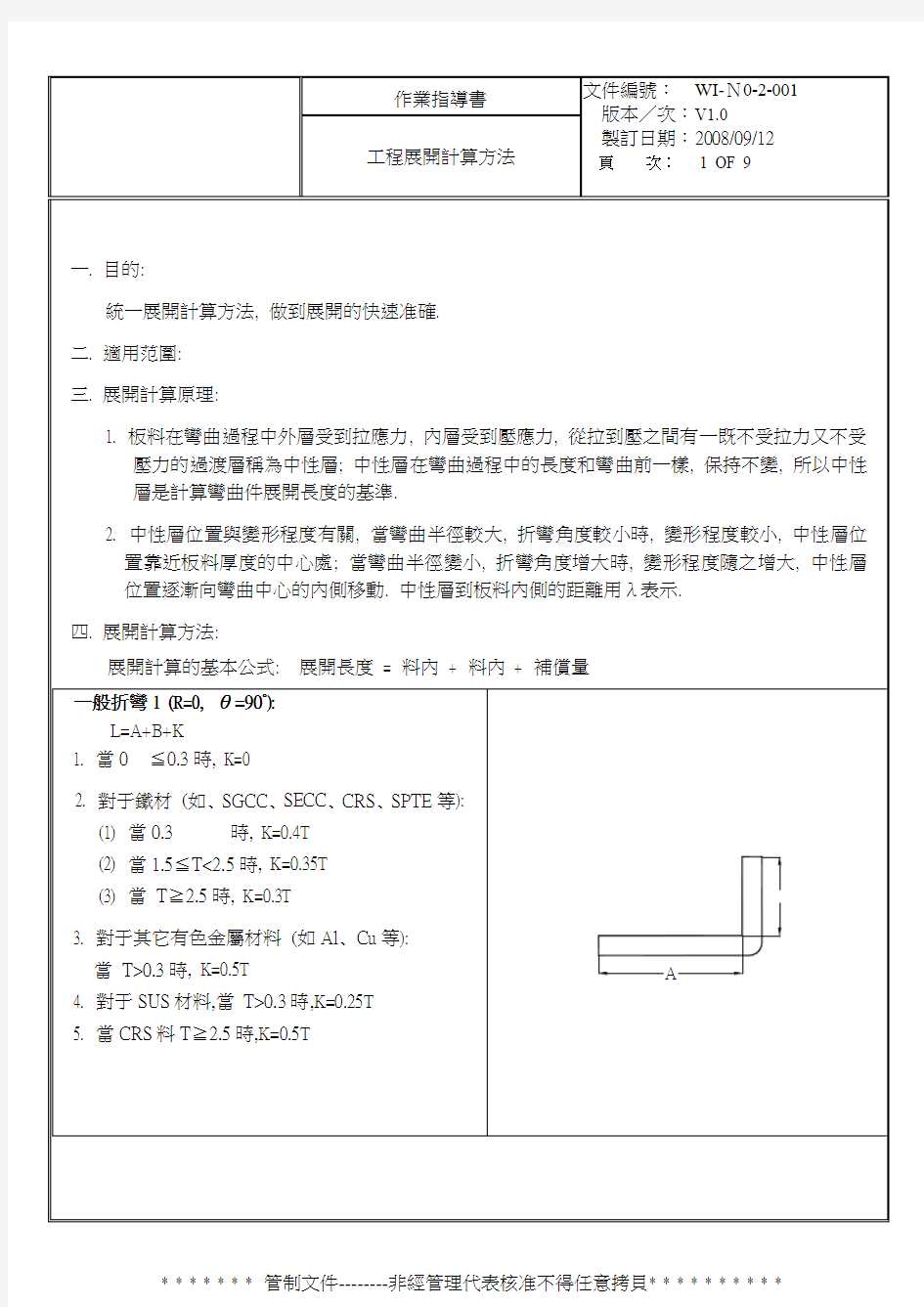

一. 目的: 统一展开计算方法,做到展开的快速准确? 二. 适用范围: 钣金部 三. 展开计算原理: 1.板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压 力的过渡层称为中性层;中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准? 2.中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠 近板料厚度的中心处;当弯曲半径变小,折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动?中性层到板料内侧的距离用入表示? 四?展开计算方法: 展开计算的基本公式:展开长度=料内+料内+补偿量 一般折弯 1 (R=0, 9 =90° ): L=A+B+K 1.当 0

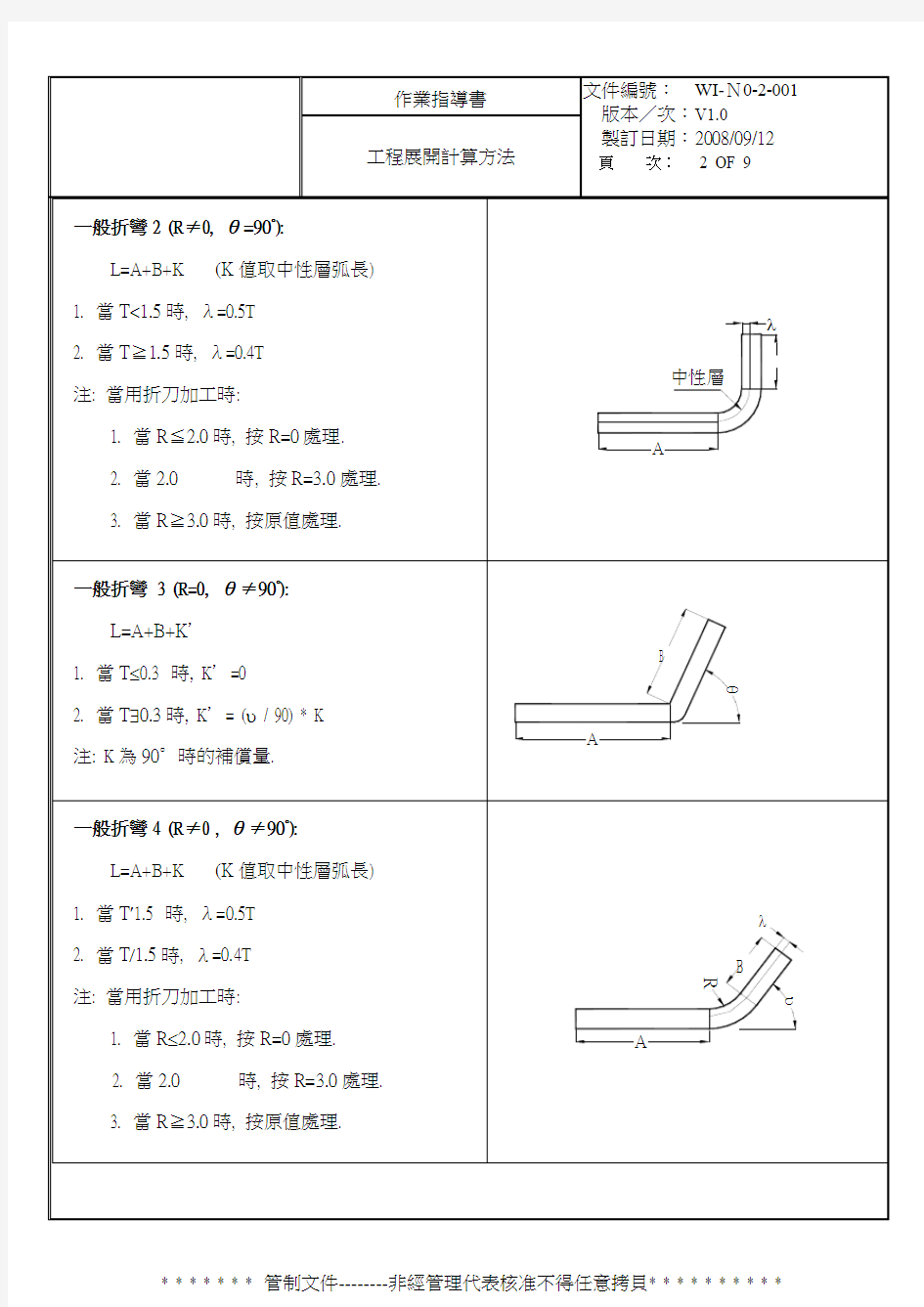

一般折弯 2 (RM 0, 9 =90° ): L=A+B+K (K值取中性层弧长) 1.当 T<1.5 时,入=0.5T 2.当T三1.5时,入=0.4T 中性層注:当用折刀加工时: 1.当R三 2.0时,按R=0处理. 2.当 2.0vRv 3.0时,按 R=3.0处 理. 3.当R三3.0时,按原值处理. 一般折弯 3 (R=0, 9 工90° ): L=A+B+K 1.当 T 0.3 时,K ' =0 2.当 T 0.3 时,K ' = ( / 90) * K 注:K为90°时的补偿量. 一般折弯 4 (RM 0 , 9 工90° ): L=A+B+K (K值取中性层弧长) 1.当 T 1.5 时,入=0.5T 2.当 T 1.5 时,入=0.4T 注:当用折刀加工时: 1.当R 2.0时,按R=0处理. 2.当 2.0 (工艺设计部) 页次:1 OF 9 工程展开计算方法 一. 目的: 统一展开计算方法, 做到展开的快速准确. 二. 适用范围: 君雄钣金部 三. 展开计算原理: 1. 板料在弯曲过程中外层受到拉应力, 内层受到压应力, 从拉到压之间有一既不受拉力又不受 压力的过渡层称为中性层; 中性层在弯曲过程中的长度和弯曲前一样, 保持不变, 所以中性层是计算弯曲件展开长度的基准. 2. 中性层位置与变形程度有关, 当弯曲半径较大, 折弯角度较小时, 变形程度较小, 中性层位 置靠近板料厚度的中心处; 当弯曲半径变小, 折弯角度增大时, 变形程度随之增大, 中性层位置逐渐向弯曲中心的内侧移动. 中性层到板料内侧的距离用λ表示. 四. 展开计算方法: 展开计算的基本公式: 展开长度= 料内+ 料内+ 补偿量 一般折弯1 (R=0, θ=90°): L=A+B+K 1. 当0 (工艺设计部) 页次:2 OF 9 工程展开计算方法 一般折弯2 (R≠0, θ=90°): L=A+B+K (K值取中性层弧长) 1. 当T<1.5时, λ=0.5T 2. 当T≧1.5时, λ=0.4T 注: 当用折刀加工时: 1. 当R≦ 2.0时, 按R=0处理. 2. 当2.0 ?折床工作原理 折弯就是将上、下模分别固定于折床的上、下工作台,利用液压伺服电机传输驱动工作台的相对运动,结合上、下模的形状,从而实现对板材的折弯成形。 ? ? ? ?展开的定义和折弯常识 ★折弯展开就是产品的下料尺寸,也就是钣金 在折弯过程中发现形变,中间位置不拉伸,也叫被压缩的位置长度,也叫剪口尺寸。 ★折弯V槽选择公式:当R=0.5时,V=5T;当R>0.5时V=5T+R 折弯展开会根据上模和下模的不同而发生相应的变化,在更换模具时必须考虑进去。 ★折床的运动方式有两种: 上动式:下工作台不动,由上面滑块下降实现施压; 下动式:上部机台固定不动,由下工作台上升实现施压。 ★工艺特性 1.折弯加工顺序的基本原则:l由内到外进行折弯;由小到大进行折弯;先折弯特殊形状,再折弯一般形状。 2.90°折弯及大于90°小于180°折弯选模:一般在SOP没有特殊要求或没有 特殊避位的最好选用刀口角度为88°或90的折弯上模,这样可以更好的保证折弯角度的稳定性。 三、折弯展开尺寸计算方法,如右图: <1>直角展开的计算方法 当内R角为0.5时折弯系数(K)=0.4*T,前提是料厚小于5.0MM,下模为5T L1+L2-2T+0.4*T=展开 <2>钝角展开的计算方法 如图,当 R=0.5时的展开计算 A+B+K=展开 K= 1800-2/900 ×0.4 a=所有折弯角度 <3>锐角展开的计算方法 900折弯展开尺寸=L1+L2-2T+折弯系数(K),如右图: 当内R角为0.5时折弯系数(K)=0.4*T,L1和 L2为内交点尺寸 展开=L1+L2+K K=( 180—@) /90 *0.4T <4>压死边的展开计算方法 选模:上模选用刀口角度为300小 尖刀,下模根据SOP及材料厚度选 择V槽角度为300的下模。先用 4.4.1所选的模具将折弯角度折到约 300-650. 折弯机吨位与V槽与小翻边以及理论计算公式 ————————————————————————————————作者:————————————————————————————————日期: 2 折弯工作吨位 折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。工作吨位就是指折弯时的折弯压力。 确定工作吨位的影响因素有:折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。 通常,工作吨位可按下表选择,并在加工参数中设置。 1、表中数值为板料长度为一米时的折弯压力: 例:S=4mm L=1000mm V=32mm 查表得P=330kN 2、本表按强度σb=450N/mm2的材料为依据计算的,在折弯其它不同材料时,折弯压力为表中数据与下列系系数的乘积; 青铜(软):0.5;不锈钢:1.5;铝(软):0.5 ;铬钼钢:2.0。 3、折弯压力近似计算公式:P=650s2L/1000v其中各参数的单位P——kN S——mm L——mm V——mm 折弯压力对照表 v 4.0 6.0 8.0 10 12 14 16 18 20 24 28 32 36 40 48 70 90 110 130 b 2.8 4.0 5.5 7.0 8.5 10 11 12.5 14 17 20 22 25 28 32 42 56 70 85 r 0.7 1.0 1.3 1.6 2.0 2.3 2.6 3.0 3.3 3.8 4.5 5.0 6.0 6.5 8.0 10 13 16 19 s 0.5 40 30 0.6 60 40 30 30 0.8 70 50 40 30 1.0 110 80 70 60 1.2 120 100 80 70 60 1.5 150 120 110 90 80 2.0 220 190 170 150 130 110 2.5 250 220 200 170 150 130 3.0 330 290 250 210 180 160 3.5 400 330 290 250 220 200 4.0 440 370 330 290 260 220 4.5 470 410 370 330 270 5.0 510 450 400 340 270 6.0 590 490 390 300 8.0 700 520 429 10 810 650 12 950 780 14 1100 3 冲孔翻边机技术要求 一.设备用途:该设备用于铜管管壁上冲孔翻边,又称冲孔翻边机,也称笛型管加工机、曲边机。用于空调配管行业。 二.所用铜管规格:φ15.88*1 φ22.22*1 φ28.57*1.2 φ34.92*1.5 φ41.27*1.5 φ54*1.5,在以上规格的钢管上冲φ10、φ7.5的孔并翻边。 四.设备结构及系统配置: 1.概述:该设备由机架、送料轴、旋转轴(B2型才有)、冲孔翻边机构、夹持机构、气压系统、电控系统等组成。 2.机架:机身由型材焊接而成,经振动时效处理后整体加工以确保刚性及安装平面精度,配有四个可调高度的脚杯; 设备各部分的零部件根据实际工作状况、工作环境进行必要的 表面处理,如电镀、发黑、淬火、渗碳、静电喷涂等,以满足部件具有足够的强度及表 面功能。 3.送料轴:由精密导轨及滚珠丝杆及伺服电机组成,实现夹持铜管的精确位移。 4.冲孔翻边机构:由伺服电机及模具组成(外套管,芯轴,冲头) 5.夹持机构:包括送料夹持和冲孔夹持两组,由气缸及夹模构成。 6.旋转机构(仅限有B2型双轴型):由伺服电机及精密减速机驱动。 7.动力系统:本设备采用电机和气动搭配作为动力,实现数字化控制,保证加工的准确率。 气动主要控制阀和气缸均采用优质产品。 8.电控柜:由PLC集中控制,空气开关、按钮、其它选择开关、中间继电器等主要电器元件均采用国内外优质品牌产品,以保证控制系统的准确性、稳定性及可靠性,控制电路 应设有过载保护功能;启动开关配按钮盒座式。 9.着色: 10.设备的电器元件的安装符合国家的有关规定,并有可靠的接地装置,电箱中的接线端子、接触器及小型空气开关采用VDE标准V型槽安装方式,各电器元件有明显标识,电控柜 内采用全塑梳孔柜用线槽布线,线号清晰;控制面板整洁,标牌字幕清晰易看。 11.设备控制系统应具有自动计数功能,可对加工数量进行准确计数。 12.设备整机检测系统齐备,具有X轴原点检测及限位报警功能。 13.随机模具清单。 五.运行环境 1.电源:3相380V(三相4线制),电压波动范围±10%,功率≤5KW。 2.压缩空气压力:0.4-0.6Mpa。 3.环境温度:0℃- 40℃,相对湿度:60 - 95%RH。 六.主要元器件品牌: 模板分项工程承包合同 发包方(以下简称甲方): 承包方(以下简称乙方): 依照《中华人民共和国合同法》、《中华人民共和国建筑法》及其他有关法律、行政法规,为了明确双方的权利和义务,遵循平等、自愿、公平和诚实信用的原则,双方就本工程劳务合作事项协商一致,签订本协议书。 双方约定本工程按照甲方管理体系程序文件要求组织施工,乙方各项工作必须满足甲方质量、环境安全和职业健康管理体系程序文件的要求。 一、工程概况 工程名称:洛香湖旅游城市综合体H、J地块工程地点:从江县洛香镇 提供劳务内容:人工加辅材(辅材包括除甲供架管、模板、扣件、木方、止水螺杆以外的所有承包范围内工程材料)。 二、劳务承包范围及工作内容 2.1承包范围 2.1.1包本工程设计图纸所含的所有(主体结构)支模架搭拆,模板制作、安装、拆除、堆放、清渣及捣砼时看模、校正和施工放线及验收合格。 2.1.2含为工程服务的模板制作和安装、拆除。 2.1.3包模板制作和安装的所有机械设备工具(铁钉、铁线、钢钉、手电锯及锯片、手锯、扳手、铁锤、撬棍、吊砣、麻线、水平尺、水平胶管、卷尺、红蓝铅笔、墨斗、电钻及钻头等所有手工工具及个人劳保防护用品)。 2.1.4包质量、包工期、包文明施工等。 2.2工作内容 2.2.1木模板的制作:完成制作模板的所有工序,包括:新模板(散板或胶合板)涂抹保护剂、选料、配料、划线、弹线、截料、砍边、平口对缝、钉木带、拼模(含制作不规则模和圆形模)等工序。 2.2.2木模板的安装:完成安装模板的所有工序,包括:立模板、立支撑、安装穿墙螺杆、锯钉木带、拉杆、斜撑、垫楞、垫板、钻眼、穿绑铁丝、上螺栓、安木箍、钉卡子、吊正找平、填模板缝隙、清理木屑及模板内杂物、搭拆支模架子及操作架子(含超高)等工序。 2.2.3木模板的拆除:拆除模板(含超高),并拆除回收支撑、门架、模板、方木、垫楞、上下顶托、步步紧、铁丝、螺栓、缝隙垫、穿墙螺杆等料具,将回收料具搬运到地面甲方指定地点分类堆放整齐。 工程展开计算办法及抽 牙预冲孔(总10页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除 一般折彎 3 (R=0, θ≠90°): L=A+B+K’ 1. 當T0.3 時, K’=0 2. 當T0.3時, K’= ( / 90) * K 注: K為90°時的補償量. 一般折彎4 (R≠0 , θ≠90°): L=A+B+K (K值取中性層弧長) 1. 當T 1.5 時, λ=0.5T 2. 當T 1.5時, λ=0.4T 注: 當用折刀加工時: 1. 當R 2.0時, 按R=0處理. 2. 當2.0 Z折3 (斜邊段差樣品方案): 1. 當H2T時: (1)當θ≦70°時, L = A + B + C + K (此 時K=0.2). (2) 當θ>70°時, 按Z折1 (直邊段差) 的方 式展開. 2. 當H2T時, 按兩段折彎展開 (R=0, θ≠90°). Z折3 (斜邊段差量產方案): 1. 當H2T時: (2)當θ≦70°時, T≦1.5時, 將兩側倒R=T圓弧偏移 0.5 T,得到中性層,按中性層展開 T>1.5時,連接兩清角處,加上兩θ角處的K值得到變形區 (2) 當θ>70°時, 按Z折1 (直邊段差) 的方 式展開. 2. 當H2T時, 按兩段折彎展開 (R=0, θ≠90°). 设计联系:qq815862347 毕业设计(论文)任务书 设计(论文)题目: 系:专业:班级:学号: 学生:指导教师: 接受任务时间 教研室主任(签名)系主任(签名) 一.毕业设计(论文)的主要内容及基本要求 内容:落料、冲孔、翻边复合模设计; 产品工件图见附图; 生产批量:大批量 材料:08 要求:要求有摘要、目录、设计任务书、产品图及设计说明书。 1.工件工艺性分析 (1)根据工件图,分析其形状、尺寸、精度、断面质量、装配关系等要求。(2)根据生产批量,决定模具的结构形式、选用材料。 (3)分析工件所用材料是否符合冲压工艺要求。 2.确定合理的工艺方案:应有两个以上的工艺方案比较分析。 (1)根据工艺分析,确定基本的工序性质。如:落料—拉深 (2)根据工艺计算,确定工序数目。 (3)根据生产批量和条件(材料、设备、工件精度)确定工序组合。如:复合冲压工序或连续冲压工序。 3.工艺计算 (1)计算毛坯尺寸,合理排样,绘排样图,计算材料利用率。 (2)计算冲压力,如:冲裁力、弯曲力、拉伸力、卸料力、推件力、压边力等以便确定压力机。 (3)计算压力中心,防止模具受偏心负荷,受损。 (4)计算并确定模具主要零件(凸模、凹模、凸模固定板、垫板等)外形尺寸及弹性元件的自由高度。 (5)确定凸、凹模间隙,计算凸、凹模工作部分的尺寸。 4.模具总体结构设计 (1)进行模具结构设计,确定结构件形式和标准。 (2)绘制模具总体结构草图,初步计算并确定模具闭合高度,慨算模具外形尺寸。 5.选择冲压设备 根据工厂现有设备及要完成的冲压工序性质、冲压加工所需的变形力、变形功和模具的闭合高度、轮廓尺寸等因素,选用压力机的型号、规格。 6.模具图样设计 (1)绘制模具总图 主视图:常取模具的工作位置,采用剖面画法。 俯视图或仰视图:一般是将上模部分(或下模部分)拿掉,视图只反映模具的下模俯视(或上模俯视)可见部分。 侧视图和局部视图等:必要时画。 制件图:常画在图样的右上角,要注明其材料、规格、制件本身的尺寸、公差、技术要求等。 排样图:必须在制件图下面绘制。应标明料宽、步距、搭边值。 技术要求及说明:一般在标题的上面写出该模具的冲压力、模具闭合高度、模具标记所选设备的型号等其他要求。 列出零件明细表。 (2)绘制非标准零件图 零件总装图一张;模具工作部分零件图5张以上,要求总量达到1张零号图纸。(3)编写相应技术文件 毕业设计说明书一份,包括自选的专题论述内容,论文字数不少于2万字,用电脑打印。 (4)审核 按规定时间完成,上缴本课题设计资料进行审核,并答辩。 设计联系:qq815862347 PROE钣金展开经验公式 经验公式(车间老师傅的算法,在实际中略有不同,需要调整) 前提条件:内r<2 壁厚<2.5 折弯角度90° 展开长度L=L1+L2-2T+0.5T (1)L1 L2为外径 T为板厚 也即L=L1'+L2'+0.5T (2) L1' L2'为内径T为板厚 还即L=L1"+L2"+2r+0.5T (3) L1" L2"为直段长度r为折弯内径 我这里是用的0.5T,大多数人有用0.3T的 如果内r/T>2,就直接用中性层K=0.5计算好了再看PROE中的展开 PROE中的展开长度就是: L=L1"+L2"+DL L1" L2"为直段长DL为弧段展开长 请记住这个DL,这个DL就是我们要制作的折弯表内的值! 再回过来看看上贴的第三个公式 L=L1"+L2"+2r+0.5T 很容易导出: DL=2r+0.5T DL为弧段展开长r为折弯内径现在要制作折弯表了 折弯系数DL弧长=2(R+KT)*3.14*(折弯角/360) K为K因子 T为厚 R为内侧半径 折弯系数DL弧长=2R+0.2T =K=0.41因子折弯扣除L=2R-0.2T 折弯系数DL弧长=2R+0.3T =K=0.46因子折弯扣除L=2R-0.3T 折弯系数DL弧长=2R+0.35T =K=0.5因子折弯扣除L=2R-0.35T 钣金展开经验计算方法 声明:本计算方法为本人经验算法,只在本人现工作之处适用,照搬可能会有偏差。先说一个名词:折弯余量 折弯余量这个名词我在论坛别的贴子已经说过,这里再重复一下: 一个已成形的钣金折弯,它有三个尺寸:两个轮廓尺寸和一个厚度尺寸,定义两个轮廓尺寸为L1、L2,厚度尺寸为T,我们都已知道,L1+L2是要大于展开长度L的,它们的差值就是折弯余量,我定义为K,那么一个弯的展开尺寸L=L1+L2-K。一般冷轧钢板的K值(条件:90度弯,标准折弯刀具) T=1.0 K=1.8 T=1.2 K=2.1 T=1.5 K=2.5 T=2.0 K=3.5 T=2.5 K=4.3 T=3.0 K=5.0 冲压件展开计算方法 冲压件是常件的金属件,在冲压前,要对冲压件下料,这时,往往要对冲压件展开计算: 1 90?无内R轧形展开 L-A+B十K七 L —展開長度尺寸A ——成形后亘邊尺寸 B —成形后直邊尺寸弋一一材料厚度 K —廉開系數 K值取值标准: a.t 三,K= b. c. b.t>材料展开长度不易准确计算,应先试轧,得出展开系数后再调整展开尺寸. e.软料t三,K=(主要有铝料,铜料). 注意:无内R 是指客户对内R 无要求,或要求不高时,为便于材料的折 弯成形,我们的下模做成尖角的形式.有时客户的部品图中有内R,一 般客户没有特别指出的条件下我们均以尖角起模. 2非90?无内R 轧形展开 L 二A+B+Kt(C?/90?) L-—展開長度尺寸 占一一成形后直邊尺寸 B — —成形后直邊尺寸 t --材科 厚度 K ——展開糸數 C--W 曲角度 K 值取值标准: a. t 三,K= b. c. c. 软料t 三,K=(主要有铝料,铜料). 注意:无内R 是指客户对内R 无要求,或要求不高时,为便于材料的 折弯成形,我们的下模做成尖角的形式.有时客户的部品图中有内 R, —般客户没有特别指出的条件下我们均以尖角起模 . d. t >材料展开长度不易准确计算 整展开尺寸. ,应先试轧,得出展开系数后再调 3有内R 轧形展开 L-—展開長度尺寸 A--成形后直邊尺寸 B ——成形 右直邊尺寸 C--中性層弧長 t —材料厚度 备注:当客户部品图中没有特别要求做轧形内 R 时,我们尽量按尖角 设计.有要求时按以上方式进行展开. 中性层系数确定: 弯曲处的中性层是假设的一个层面.首先将材料延厚度方向划分出无 穷多个厚度趋于0的层面,那么在材料弯曲的过程中长度方向尺寸不 变的层面即为材料弯曲处的中性层 品的展开尺寸. 1)铝料/ Al 料中性层系数 角度角度(90? (0? 角度 (>180?) R 内 S (从弯曲内 R 内/T S (从弯曲内 R 内 S (从弯曲内 /T 侧往外) 侧往外) /T 侧往外) L 二A+E+C .由上述可知中性层的尺寸等于部 工程规范作业指导书 1.工程人员接到图纸后: 1).查看图纸的工艺要求(看注意事项=NOTES). 2).检查产品图面料厚.材质与业务提供是否一致. 3).查看图面是否有折弯公差标注,如有在折弯图面标明. 4).查看图面上是否有配件(如:螺柱=STAND OFF. 螺母=NUT.外牙螺丝 =FH&FHS.等等.)注意规格与型号如是特殊规格而需要自备查看仓库,如没有库存请示上级处理.-----采购 5).看图面是英制标注还是公制标注,如是英制标注(1:1)用X命令炸开后放大 25.4倍转为公制,复制一份进行展开.(原图不动.都以公制标准作业). 6).如产品毛边向外,镜像视图使毛边向内,折弯向下. 2.展开标准: 1.目的 为统一展开的计算方法,达到工作要求的快速准确。 2.展开计算原理 板料在弯曲过程中,外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力,也不受压力的过渡层——中性层。中性层在弯曲过程中的长度和弯曲前一样,保持不变。所以中性层是计算弯曲件展开长度的基准。中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处。当弯曲半径变小,折弯角度增大时,变形程度随之增大,中性层的位置逐渐向弯曲中心的内侧移动。中性层到板料内侧的距离用α表示。 3.展开的基本公式(展开长度=料内+料内+展开系数) 角展开。 3.排工序 1).下料图,标注产品长宽,及一些内部特征至X,Y轴的尺寸.放一侧视图在旁边,如下图: 2).加工图:沙拉.抽牙,螺柱,螺母,螺钉等等加工表示方 式: 3).折弯图标注: 1.一般折弯标注: 3.有角度折弯标注: 法兰冲模设计 目录 任务书 (3) 第1章冲压件的工艺分析 (4) 1.1 冲裁工艺性 (4) 1.2 翻边工艺性 (4) 1.3 判断能否一次性翻边成功 (5) 第2章确定工艺方案 (5) 2.1 初步确定加工方案 (6) 2.2 冲压方案的制定 (6) 第3章排样及材料利用率的计算 (8) 3.1计算预冲孔的大小 (8) 3.2 确定排样方式 (9) 3.3 计算材料利用率 (10) 第4章冲压设备的确定 (12) 4.1 冲裁力的计算 (12) 4.2 计算压力中心 (14) 4.3 冲压设备的确定 (14) 第5章模具主要工作部分尺寸的确定 (14) 5.1 落料刃口尺寸 (14) 5.2冲孔刃口尺寸 (15) 5.3 翻边刃口尺寸 (16) 第6章模具结构和主要零部件设计 (17) 6.1 模架的选择 (17) 6.2主要零部件设计 (18) 6.3 冲压模具装配图 (19) 参考文献 (21) 致谢 (22) 第1章冲压件的工艺分析 该法兰为落冲孔翻边件,材料为08F钢,材料厚度1mm,生产批量为大批量。工艺性分析内容如下: 1.1 冲裁工艺性 08F钢为普通碳素结构钢,具有较好的冲裁成形性能,和良好的塑形成型能力。 由零件简图2-1可见,该工件的加工涉及到落料、冲孔、翻边或拉深等工序成形。该零件的外径为Φ90mm,属于小制件,形状简单且对称,适于冲裁加工。 查《冷冲压模具设计与制造》表2.3冲压件内、外形所能达到的经济精度,因制件形状简单、对称,冲裁件内外形所能达到的经济精度为 IT12-IT13。 90 -0.5+0.5 2.25 +1 5 -0.5 +1 由以上分析可知,该零件可以用普通冲裁的加工方法制得。 1.2 翻边工艺性 图1—1 落料、拉深、冲孔、翻边复合模设计 1.毕业设计(论文)的主要内容及基本要求 1.1 模具市场发展趋势 模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。 模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。 我国模具工业的技术水平近年来也取得了长足的进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在大型塑料模具方面,已能生产48英寸电视的塑壳模具、6.5K g大容量洗衣机全套塑料模具,以及汽车保险杠、整体仪表板等模具。在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。 根据国内和国际模具市场的发展状况,有关专家预测,未来我国的模具经过行业结 构调整后,将呈现十大发展趋势:一是模具日趋大型化;二是模具的精度将越来越高;三是多功能复合模具将进一步发展;四是热流道模具在塑料模具中的比重将逐渐提高;五是气辅模具及适应高压注射成型等工艺的模具将有较大发展;六是模具标准化和模具标准件的应用将日渐广泛;七是快速经济模具的前景十分广阔;八是压铸模的比例将不断提高,同时对压铸模的寿命和复杂程度也将提出越来越高的要求;九是塑料模具的比例将不断增大;十是模具技术含量将不断提高,中高档模具比例将不断增大,这也是产品结构调整所导致的模具市场未来走势的变化 1.2 冲压模具的现状和技术发展 一、现状 改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。 随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一。 近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、 I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。 以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。此外,许多研究机构和大专院校开展模具技术的研究和开发。经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。 例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS 软件,华中理工大学模具技术国家重点实验室开发的注塑模、汽车覆盖件模具和级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲模和精冲研究钣金件展开计算方法

钣金件折弯展开计算方法(改正版)

折弯机吨位与V槽与小翻边以及理论计算公式

冲孔翻边机技术要求

模板分项工程劳务分包合同(按模板展开面积计算方式)

工程展开计算办法及抽牙预冲孔

落料冲孔翻边复合模

钣金展开计算公式

冲压件展开计算方法

钣金展开类型与计算方法

法兰—落料冲孔翻边复合模.

落料拉深冲孔翻边复合模设计