高硅铝矾土冶炼棕刚玉工艺技术分析与实践

高硅铝矾土冶炼棕刚玉工艺技术分析与实践

□文/沈兰英贵州科苑新材料开发有限公司

铝矾土是不可再生的宝贵的资源,它不仅是刚玉制造业的主要原料,同时也是铝工业、耐火材料制造业、铝基复合材料等工业制造业必不可少的主要工业原料,它是刚玉制造业生存的前提条件。

随着上述工业产业的快速发展及资源的渐趋匮乏,刚玉制造业用优质熟铝矾土资源也将会越来越紧张,而且价格也将越来越高,矾土品位也将会越来越低。依赖铝矾土资源生存(初级生产型)的刚玉制造业将如何发展和生存?目前状态下的技术与质量、成本与效益之间的动态平衡又该怎样建立?这是每一位从事刚玉生产经营的决策者们必须面对而又无可回避的重要的现实问题。

冶炼棕刚玉用铝矾土及主要辅料的特性要求与资源现状

一)铝矾土及主要辅料的特性要求

从技术和经济的角度考虑,棕刚玉生产用铝矾土与铝工业和耐火材料用铝矾土既相互争资源又有所不同,电解铝生产所选用的原料是低品位(A/S在7左右)、未经高温焙烧的生铝矾土;普通耐火材料用熟矾土除了对体积密度有要求外,其所含的铁和钙量要求较严格,相对于物理性能和硅的氧化物要求则不十分严格;从磨琢材料和高温材料的使用性能角度考虑,而用于棕刚玉冶炼的矾土是需经过高温焙烧的高铝低硅熟矾土矿,对于矾土矿中铁的含量可不必严格要

求,而对于CaO则较为敏感。

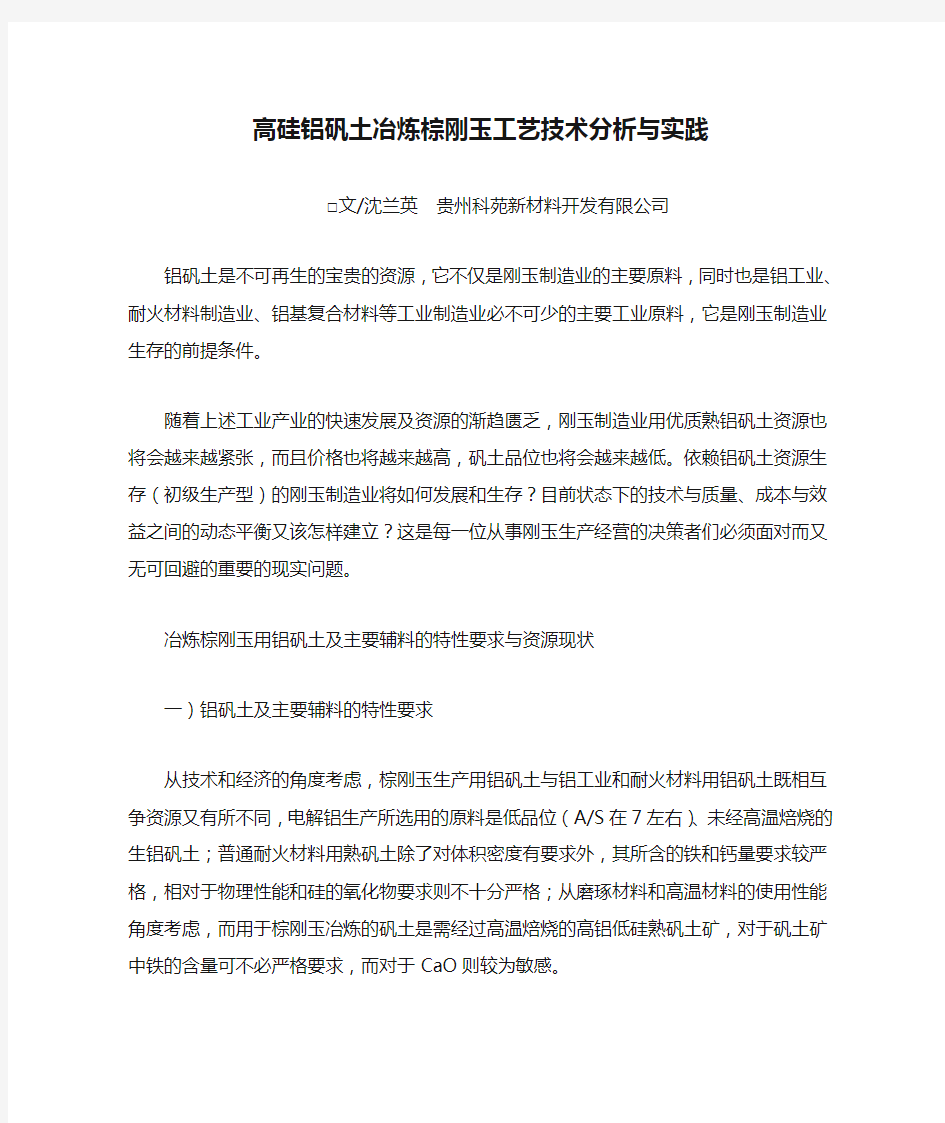

我国铝土矿资源80%属于难处理的中低品位矿,这些矿不适用于棕刚玉的冶炼,从技术和经济角度考虑,适用于冶炼棕刚玉用的熟矾土是高铝低硅型的硬质岩矿或软质粉体矿,其常规要求技术质量指标如下表:

熟矾土化学成分应符合下表规定:

注:(1)SiO2的含量小于3%时,Fe2O3和TiO2的含量可控制在小于6%。

(2)在一批熟矾土中,任取一块,其铝硅比不得小于10。

(3)熟矾土中不得含有生矾土、夹生矾土、石块、泥土等杂质。

(4)CaO含量每个矿点每月检验一次。

(5)尺寸范围 30—300mm,30mm以下不得超过15%,5 mm 以下不得超过5%。

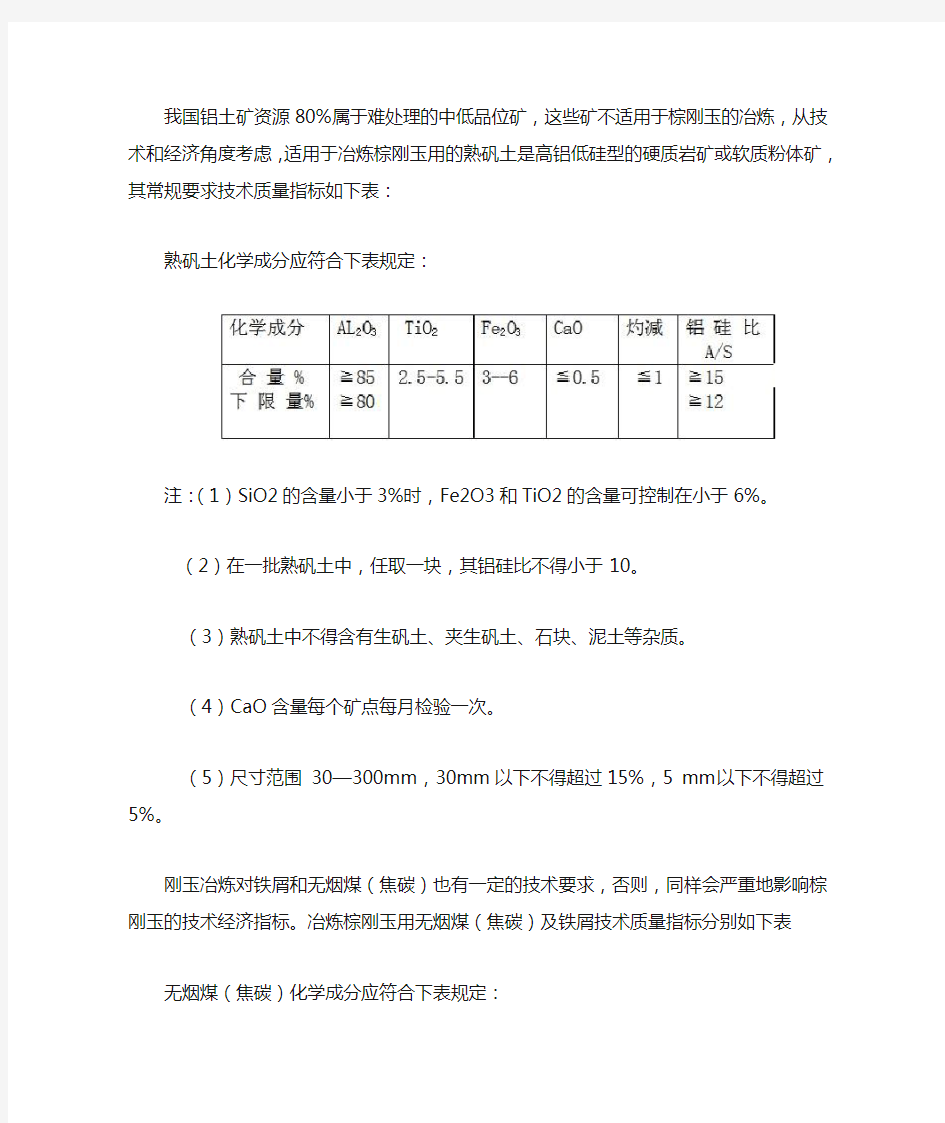

刚玉冶炼对铁屑和无烟煤(焦碳)也有一定的技术要求,否则,同样会严重地影响棕刚玉的技术经济指标。冶炼棕刚玉用无烟煤(焦

碳)及铁屑技术质量指标分别如下表

无烟煤(焦碳)化学成分应符合下表规定:

注:无烟煤(焦碳)里不得混有明显的煤矸石、木头、泥土、石块等杂质。

铁屑化学成分及质量应符合下表规定:

注:铁屑内不得混入棉纱、木块、泥土、沙石等杂质。

二)铝矾土及主要辅料的资源现状

目前,我国刚玉材料的生产制造企业约有150家左右,其生产能力约在150万吨以上,按生产能力计算,仅刚玉生产用高铝优质熟矾土约在190万吨左右。由于诸多基础工业及刚玉制造业的快速发展,铝矾土需求量迅猛增长,也由于铝矾土资源的匮乏,再加上有的矾土供应商和中间环节的不规范行为,致使棕刚玉冶炼所用的熟铝矾土数量保证困难,而且质量严重下滑,棕刚玉冶炼成本更是节节攀升;A/S由八十年代的25—30:1,下降到九十年代的15—20:1,而今有的企业则经常使用A/S10—12:1的铝矾土,甚至有的企业所用的铝矾土中有时SiO2的含量竟然超过10%都没有引起企业决策者的

重视,如何从技术和经济双重困境中解脱出来,就更显无力了;同时也随着电力、煤碳、铁屑、电极价格的上涨,其棕刚玉的冶炼成本也由九十年代末的不足千元猛增到近期的接近二千元。而A/S在10以下时,现有不少生产厂几乎不仅冶炼成本无法维系,而且更无法生产出适用陶瓷固结磨具磨料用的棕刚玉块。对于辅料铁屑及无烟煤(焦碳)也必须有严格的质量标准和要求,否则,也无法生产出优质的棕刚玉产品。而棕刚玉冶炼用铸铁屑资源更为紧张,这一瓶颈性制约早已显现无疑;无烟煤(焦碳)因其用量相对较少,与矾土和铸铁屑资源相比略显缓和,但其供货质量也在不断下降。

二、棕刚玉冶炼原理及要点

冶炼是棕刚玉生产的重要工序,通过冶炼,控制适当的冶炼气氛,使矾土与还原剂(无烟煤或焦粒)、澄清剂(铁屑)在高温状态下进行氧化还原反应,除去杂质,并形成α—Al2O3,从而获得符合质量要求的刚玉块。

1、炉内主要化学反应:

按照炉料成分的热力学分析,其冶炼炉内主要化学反应如下:

经过对除尘粉体成分分析,其中SiO2在40%左右,Al2O3在40%左右,K2O在10%左右,余下的是Fe2O3和碳粉等。

在冶炼过程中TiO2部分被还原,以单质Ti进入低Fe—Si合金中,余下的TiO2以部分有价成分进入刚玉块中,而矾土杂质中有价MgO和杂质CaO基本保留其固有含量进入刚玉块中。

2、炉料配比(低硅矾土用经验)计算:

式中: SiO2%、Fe2O3%、TiO2%分别表示原料中SiO2、Fe2O3、TiO2的百分含量,C%为无烟煤中固定碳的百分含量,Fe%为铁屑中的铁含量, K是铁硅比,K(取值)4.5-6.5。

3、炉前调整:

在生产过程中,可根据用户质量指标要求,适当控制冶炼还原程度,来实现质量的有效控制,但是,由于进厂矾土矿的批量和数量及取样方法和冶炼操作方法等因素的影响,在实际生产过程中,有时需要通过沾棍来进行炉前判断调整。

4、炉内还原控制:由于铝矾土中Al2O3含量下降和SiO2含量的增高,在冶炼过程中就必须增加C的涉入量,使其炉内还原气氛集聚加强,这虽然在加大C和Fe用量的情况下,可以把SiO2祛除,但是,

由于过还原使得矿物中的TiO2等有价成分也被过还原,以金属Ti 的形式进入低硅铁中,使之棕刚玉的质量和性能下降,应用领域受限。

三、高硅低铝矾土生产棕刚玉工艺技术要点与控制方法

一)铝矾土原料控制:原料是生产和质量控制的基本保证条件,生产优质棕刚玉必须有优质的铝矾土、铁屑、无烟煤(焦碳)原料做保证。

1、进料控制:在铝矾土矿原料入厂前,必须依据技术条件或质量标准来对其品质进行严格控制,抓住源头第一关,要加强管理,对每批进厂矾土及辅料要有质量记录,以便合理配料和控制冶炼成本;

2、备料前预选:备料工序是将合格的铝矾土、铁屑、无烟煤(焦碳)按质量和块度要求进行准备,以便冶炼使用。在这个环节中,要有专人负责,必须严格控制入炉三大原料的质量。对矾土而言,首先要把混入的劣质不合格的杂质矿分拣出去,其次要区分粉料质量,对高含泥土的劣质粉料,必须过筛清除,这是重要的一个经济技术保障环节;

3、炉料粒度控制:根据棕刚玉冶炼工艺规程的要求,入炉矾土粒度一般控制在30mm以下。

分期炉料配制入炉矾土粒度对冶炼过程的技术经济指标有一定的影响。在实际冶炼过程中,前、中、后期的入炉矾土粒度要求是不一样的,以前期投入混合料、中期颗粒料、后期细粒、精炼期粉料的工艺为最佳工艺。

二)冶炼工艺控制与实践技巧:(固定炉、倾倒炉略有差异):

冶炼是刚玉生产主要工序,通过冶炼,使矾土与还原剂、澄清剂在高温下进行氧化还原反应,除去杂质,并形成α—Al2O3,从而获得符合质量要求的刚玉块。对于高SiO2含量的矾土而言,从理论与实践方面分析,无论是固定炉或倾倒炉其冶炼工艺不同与传统的棕刚玉冶炼工艺。

1、起弧;起弧采用技术可行、经济合理的碳素起弧棒,不加或尽可能的少加铁屑,这样既经济又合理,起弧成本可节约50%左右;

2、分期配料:冶炼前期(第一批)投料在正常配料的基础上少加或不加铁屑,在中、后期再逐次配入所需的铁屑,这样可获得更佳的技术经济效果;

3、炉料控制:冶炼前期采用粗细料结合的入炉料制度,焖炉冶炼,使之减少炉内温度损失;中期采用透气性好的块粒料,使期SiO、SiO2蒸汽能够顺利的从炉内逸出,从而保证炉况的稳定、节约铁屑用量、提高冶炼速率;中期敞弧放气后,后期加料要考虑适当的采用细一些的炉料,以保证炉料的快速熔化,减少热损失,提高冶炼速率;精炼期采用优质矾土粉料或棕微粉,进行软盖保温工艺,以确保质量、提高炉产量;

4、冶炼参数安排:在炉内熔池合理的情况下,从安全生产和提高单炉产量的角度考虑,冶炼前期(相对的)易采用高电压低电流(固定炉更为合理),这样有益于扩大炉内熔池面积,使之既安全又可提高产量,冶炼效果也会更好;

5、敞弧逸气:对于高SiO2低Al2O3矾土冶炼而言,适当增加

还原剂的配入量和敞弧逸气的次数与时间,更有益于炉内SiO、SiO2蒸汽的顺利逸出,这样,既可祛除有害的杂质又可以节约铁屑的配入量。

6、高硅刚玉:从技术经济的角度考虑,生产SiO2在1.5%左右的高硅刚玉,该品质刚玉适用与固结磨具以外的低品质磨具和普通耐火材料,其市场也同样有潜力。

三)碎选分级控制:碎选的任务是将已炼制好的棕刚玉炉砣,经冷却后,将炉砣翻包砸碎,再依照工艺质量要求,对成品、副产品、乏料按标准进行分级、入库。

1、常规分级:常规分级是按照行业惯例,大众化普遍的分级方法,这种方法无须按炉砣部位和化学品位来分级,属大众化产品;

2、依据用途分级:经冷却后的刚玉炉砣,由于其部位不同,相应的化学品质、物理性能、使用效果和用途也不同,依据品质和性能在碎选时分类、分级存放,最后供给不同的使用客户。

四、生产与经营管理

在企业生产过程中,单一追求质量和成本的举措都是不合理不可取的,其生产工艺技术也是因条件而变化的,凡事不可教条地抄袭。工业生产型企业合理组织生产必须遵循四个方面的要素,即《技术成熟、成本合理、生产组织顺畅、产品有市场》,只有具备这四方面基本条件而又相互紧密兼容的企业,才能实现其最佳的综合效益。

1、生产管理控制:建立生产技术及质量控制体系,根据企业自身装备特点、操作人员素质、原材料特性、生产方式、物料环境因素,

在因素动态可变情况下,建立合理指导生产的动态可变的工艺技术管理制度,实现人为可变、可控的动态技术管理模式,克服无依据、抄袭式的生产组织习惯,使企业在生产技术基础条件上得以保证。

2、经济成本控制:过分的追求质量是不可取的,企业要依据市场用途和商家要求来生产自己的产品,要清晰地知道自己企业生产过程中的环节特点,建立最佳的环节目标成本控制,做到工序环节相依赖、相控制链状型式的目标化成本管理。

3、生产组织:生产组织要在保证安全生产的情况下,力求在生产和管理方面做到简单、合理,尽量减少不必要的、重复式的环节,实现工厂物流顺畅,存放合理,清洁文明。

4、了解市场,设计产品:用其能人,对其市场进行细致的分析,根据自己产品特点,寻找到自己产品的适用领域;创造产品、创建市场、创新企业,为企业定好位,实现跨越式发展。

工业硅、硅铁冶炼技术操作规程

硅铁冶炼技术操作规程 一.1.成品技术规格 硅铁应呈快状,硅的偏析不大于4%,小于20×20毫米的数量,不超过总量的8%。 2.原料技术条件. 冶炼硅铁使用的原料:硅石、焦炭和石油焦、钢销。 硅石 (1)化学成份 A.含siO2不小于97%。 B.含Al2O3不大于0.8%。 C.含P2O3不大于0.02% D.含其它杂子总和不大于1% (2)物理性质 A、硅石表面不得有泥土等杂质,入炉前尽量经过水洗。 B、硅石应有较好的机械强度和抗爆性。 C、新硅石末经实验,不得大量使用。 (3)入炉粒度 5000KV.A和6300KV.A硅铁电炉40-100mm. 焦炭 (1)化学成份 A、固定碳大于82% B、灰分小于14% C、挥发份1-3% (2)物理性质 A、入炉粒度 6300KV.A硅铁电炉5-16% 钢销 (1)化学成份含铁量不低于97% (2)应是普通碳素钢销,不得混有合金钢销,有色金属销和生铁销等。 (3)生锈严重的钢销不得使用 (4)钢销的卷曲长度不大于100mm

(5)要纯净,不得混有泥土等杂质 二、配料操作 1、每班配料前要一次小车重量和磅秤的准确度。 2、在按照冶炼班长通知的料比组成进行配料。每批料以200公斤硅石为基准,8500KV.A以上电炉 每批料以300公斤硅石为基准。 3、称量要准确,误差正负1%,钢销要单称后再混入配料小车内。 4、每次只准称量一批料。 5、发现原料质量有变化和设备有问题时几时报告班长。 6、下班前要将配料场地清扫干净,所有的工具设备要精心保护交换。 7、下班前要把当班配料批数报告班长做好记录。 三、冶炼供电和电极操作 1、正常冶炼操作使用电压: 6300KV.A电炉104V-125V为宜 8500KV.A电炉140V-188V为宜 2、一次电压波动较大时,为保证炉用变压器正常运行和冶炼的适宜的功率,经炉长批准可在规定级 别内调整二次电压。 3、严禁超负荷运行、 4、三相电流应尽量保持平衡,最大波动不准超过25%。 5、冶炼保证应认真贯彻执行电器工作制度。 6、操作工应严格按电流供电制度,进行操作工作,并听从电工和冶炼班班长指挥。 7、送电前先将电极适当提起,方准送电。 8、发生电极事故后和长期停炉重新送电时,首先要降低档位,采用低负荷,并听班长指挥。 四、冶炼操作 1、每批料运至炉上平台,首先要摊平混合均匀,才准加入炉内。 2、混合均匀的炉料,应以分批分期的方式加到电极周围的炉料下沉的部位,严禁偏加料。 3、炉料向垂直与电极的方向加入炉内,加入炉内的炉料不准碰电极,力求准确无误。 4、炉料在电极周围堆成平顶和均衡的锥体,在操作中稳定控制料面高度一般与炉口相平,也可控制在炉口以下200mm左右。6300KV.A硅铁炉保持炉心料饱满,严格控制料面高度,三班认真交接。 5、控制电极插入炉料中的深度6300KV.A硅铁电炉插入深入900-1400mm. 6、铜瓦下端距料面高度6300KV.A硅铁电炉不少于400mm. 7、要适时扎眼,以经常保持料面良好的透气性,利于扩大坩埚,加速冶炼速度。

利用煤矸石生产硅铝合金的工艺研究

利用煤矸石生产硅铝合金的工艺研究 李晓波殷建华 山西丰喜肥业股份有限公司闻喜公司北京安泰科信息有限公司 摘要:本文论述了利用电热法加工煤矸石生产硅铝合金的基本原理及产品的主要用途,这为充分开发利用废弃的煤矸石找到了一条极好的途径。 关键词:煤矸石;硅铝合金;结壳带;吸附精炼法 1、概述 随着我国煤炭产量的增长,煤矸石的排除量不断增加。据全国性调查统计,截止1991 年底,我国煤矸石排出总量已达22亿吨以上,占地约17万亩。现在每年排出的煤矸石量为 1.3亿吨,占地约1万亩。煤矸石是夹在煤层中的矸石,由于储存在不同年代的地层中,故 其各种性能有所不同。但总的来说,煤矸石的主要矿物成分为粘土矿物、非粘土矿物。常见 的有磁铁矿、金红石、云母、有机物等,其有机物的发热量一般在3350~6280大卡/kg,硫 含量大部分为1%,少数为4%以上。煤矸石的化学成分,见表1。工业分析结果,见表2。 表1 煤矸石化学成分分析 项目 SiO2 Al2O3TiO2 CaO MgO K2O Na2O SO3P2O5 Fe2O3烧失 量 含量 (%)50.13 22.571.00 2.01 0.80 1.41 0.51 0.69 0.03 2.03 17.88 表2 煤矸石工业分析结果单位:% 项目水份灰份挥发份全硫固定碳发热量(KJ/kg)坩埚粘结性 数值1.42 83.62 11.35 0.98 5.94 5268 2 由表1、表2可以看出,煤矸石的化学成分与粘土的化学成分大致相似,主要为SiO2 和Al2O3这两种有用成分,其余均为次要成分。煤矸石的发热量一般在5268kJ/kg左右。因此,可利用其化学成分生产硅铝合金。该产品可作复合脱氧剂用于炼钢脱氧;用于制取共晶 硅铝合金;提取纯铝;制成锌铝合金用于钢材镀层;用作处理废水的絮凝剂;用作生产某些 金属的还原剂等。采用含铝35~60%的硅铝合金作还原剂与采用75%(含硅)的硅铁相比, 还原温度可降低50~100℃,生产能力可提高5%以上。 2、电热法制取硅铝合金的方法与原理 2.1.方法及特点 目前,电热法生产硅铝合金一般以含有氧化铝和氧化硅的矿物为原料,用碳质材料为还 原剂,经电炉熔炼直接制得。 在自然界中含有氧化铝和氧化硅的矿物广泛存在,如铝土矿、高岭土、粘土、蓝晶石、 硅线石和煤矸石等。矿物种类繁多,不仅大大扩展了原料来源,还可以解决一些废物的综合 利用问题。电热法硅铝合金是在矿热炉内熔炼的。矿热炉的有效功率可达80%以上。可使 用交流电源,电热法制取硅铝合金需在2000~2200℃的高温下进行,熔炼过程对炉料质量、

工业硅工艺流程资料讲解

.1项目主要建设内容 主要建设内容为:建设生产厂房8000平方米,供水系统、环保系统等配套设施用房10000平方米,厂区道路及停车场等4800平方米,厂区绿化3400平方米。购置和制作生产所需的冶炼炉、精炼炉、除尘系统等生产设备326台(套),监测、化验及其他设备9台套。 1.2.2产品规模 年产高纯工业硅5万吨,其中:1101级高纯工业硅4万吨,3N级高纯工业硅6000吨, 4N 级高纯工业硅4000吨。 1.2.3生产方案 1、产品方案 目前,国内外工业硅市场1101级以下(不包括1101级)产品基本处于供大于求的状况,且短时期内不会有很大变化。结合全油焦生产工艺产品产出比例,本项目产品方案为:年产高纯工业硅5万吨,其中:1101级高纯工业硅4万吨,3N级高纯工业硅6000吨, 4N级高纯工业硅4000吨。 2、技术方案 1)国内外现状和技术发展趋势 冶金级工业硅由于生产技术简单,全世界生产企业众多,产量较大,供需基本保持平衡,且耗能高、附加值低,属国家限制类行业。目前国外有工业硅生产厂家30多家,主要集中在美国、巴西和挪威三国,占世界生产能力的65%,最大生产厂家主要有挪威的埃肯、巴西的莱阿沙、美国的全球冶金,电炉变压器容量大多在10000KVA—60000KVA,通用炉型为3000 0KVA,小于10000KVA的电炉基本停用。其发展趋势是矿热炉大容量化,由敞开式的固定炉体向旋转、封闭炉体发展,自焙电极的应用、炉气净化处理、新型还原剂的开发与应用、炉外精炼技术的发展和应用、生产过程中的计算机管理和控制。其特点是电炉容量大、劳动生产率高、单位产品投资少、有利于机械化、自动化生产和控制环境污染。我国工业硅生产起步于上世纪的50年代,目前仍在生产的厂家约有300多家,电炉400多台,产能约为90—120万吨/年,产量约为70—90万吨。且大部分分布在福建和云、贵、川等小水电资源丰富的地区,受季节性影响较大。其突出特点是电炉容量小、台数多,厂家多而分散,操作机械化水平低、劳动生产率低,产品质量不稳,化学级工业硅产量低(不到产量的1/8),且能源消耗、原材料消耗和生产成本偏高(行业内称为“三高”)。从电炉变压器容量看,我国以3200Kva至6300kVA的电炉为主要炉型,2006年国内已建成的10000kVA工业硅电炉仅有

铝土矿反浮选脱硅研究综述

?轻金属原料矿山? 铝土矿反浮选脱硅研究综述 黄传兵 (中南大学,湖南长沙410083) 摘要:介绍了铝土矿反浮选脱硅的基本原理,技术关键以及国内外铝土矿反浮选脱硅的研究现状,并分析了发展趋 势。 关键词:铝土矿;反浮选;脱硅 中图分类号:TD456 文献标识码:A 文章编号:10021752(2005)05000704 Current status and development trends of desilication of bauxite by reverse flotation HUAN G Chuan-bing (Cent ral South U niversity,Changsha,Chi na) Abstract:The basic principle and key techniques on reverse flotation for desilication of bauxite were discussed in details,then the current situation of de2 velopment and research have been introduced.Finally the development trends of the desilication were discussed. K ey w ords:Bauxite;Reverse flotation;Desilication 浮选脱硅是依据矿物表面性质的不同,实现矿物分离的有效和经济的方法之一,其可分为正浮选和反浮选两类。铝土矿中一般硅矿物的含量远低于铝矿物的含量,依据浮少抑多的原则,反浮选是具有发展前途的方法。 与正浮选脱硅相比,铝土矿反浮选脱硅具有以下一些主要特点〔1~2〕:含硅矿物的捕收剂为脂肪胺类;上浮产品产率小,药剂用量低,精矿表面附着的药剂少,易于过滤,水分含量低;对于一水硬铝石型铝土矿,由于一水硬铝石与铝硅酸盐矿物可磨性差别大,易于实现粗磨矿,即在磨矿过程中当硬度较小的硅酸盐矿物满足浮选的粒度要求时,硬度较大的一水硬铝石仍保持较粗粒度,有利于降低磨矿能耗和精矿含水量。 1 反浮选基本原理 铝土矿反浮选根据捕收剂的不同可分为阴离子捕收剂反浮选和阳离子捕收剂反浮选两种。 阴离子捕收剂可通过静电力、氢键力、化学吸附和表面化学作用同矿物表面发生作用。铝土矿中的铝硅酸盐矿物表面等电点值较低,在广泛的p H范围内表面带负电,这样就与阴离子捕收剂之间存在静电斥力作用,氢键作用也较弱。只有通过化学吸附或化学反应,捕收剂才能在矿物表面形成较强的吸附。但铝硅酸盐矿物破碎解理时,表面断裂键分别以氢键(高岭石)、分子键(叶蜡石)和离子键(伊利石)为主,使阴离子捕收剂不易与矿物作用,并且几种矿物的可浮性差异较大,不利于反浮选。为了增加铝硅酸盐矿物表面的阳离子活性中心,需要加入活化剂一金属离子。由于这三种铝硅酸盐矿物表面均能吸附阳离子,活化浮选可使它们容易与阴离子捕收剂作用,并且减小了这些铝硅酸盐矿物可浮性的差异。这方面的工作还未见报道,但已有人对几种多价金属阳离子的活化作用进行了探索,结果表明,阳离子活化剂确实可以活化高岭石的浮选,在同样条件下,一水硬铝石的回收率降低了。 阳离子捕收剂反浮选利用的是铝矿物和铝硅酸盐矿物表面动电位的差异。当矿物表面带负电时,阳离捕子收剂可以通过静电作用吸附于矿物表面。显然,用阳离子捕收剂浮选需要两方面的协调:一方面,矿物表面带负电,要求浮选矿浆的p H大于矿物表面的零电位点;另一方面,捕收剂的阳离子组份占 收稿日期:2005-01-21

一级棕刚玉

一级棕刚玉 1.锅炉、船体、管道等钢结构表面喷砂除锈用棕刚玉 目数:16# 18# 24# 级别:三级砂 含量:氧化铝70% 砂子使用过后,因砂子自身碎裂一部分和钢结构表面锈渍的脱落,造成废砂灰分杂质过多,以至于很难回收再利用,所以我厂建议客户使用质量一般的三级砂,价格便宜,以减低企业成本。 2.耐磨地坪、耐磨墙体、耐磨路面用棕刚玉

目数:24# 30# 36# 级别:三级砂 含量:氧化铝60% 耐磨地坪用棕刚玉粗细应适中,砂子颗粒过大,磨光机抹光时容易推动砂子致使地面起刮花。砂子颗粒过小,地面容易起气泡。我厂常年为各大建筑公司施工方供应30#左右棕刚玉,经测试,使用寿命长达20年之久。 3.玻璃、石材喷砂用棕刚玉

目数:24# 30# 36# 46# 60# 80# 100# 级别:三级砂 含量:70% 一般玻璃喷砂可用24# 30# 36# 46#棕刚玉,玻璃艺雕工艺精细,需用60# 80# 100#细棕刚玉,我厂棕刚玉强度高,灰分少,环保无污染,可循环使用3-4次。玻璃喷砂不是用好砂子就一次成型了,因此不必要选用较好的棕刚玉,三级砂循环使用即可。 4.砂轮切割片、树脂砂轮、磨具用棕刚玉

目数:24# 30# 36# 46# 级别:一级砂 含量:氧化铝95% 砂轮切割片须具有高强度,高韧性,高切削力,耐磨耐高温,因此决定材料必须是最好的。我厂生产的棕刚玉一级砂经倾倒炉循环冶炼,煅烧均匀,经检测,氧化铝含量大于等于95%,莫氏硬度大于等于8.5,是理想的砂轮材料。 5.精密器材模壳喷砂抛光用棕刚玉

目数:36# 46# 60# 80# 100# 120# 150# 级别:一级砂 含量:氧化铝95% 医疗器材,汽车零件,轴承,不锈钢面等精密器材模壳抗张强度较高,喷砂抛光要求高,喷砂后模壳表面需光亮无痕,棕刚玉强度越高,磨削力越强,表面出光效果越好,抛件越精细。 6.陶瓷喷砂用棕刚玉

铝合金熔炼工艺流程和操作工艺

铝合金熔炼工艺流程和操作工艺(一) 装料 熔炼时,装入炉料的顺序和方法不仅关系到熔炼的时间、金属的烧损、热能消耗,还会影响到金属熔体的质量和炉子的使用寿命。装料的原则有: 1、装炉料顺序应合理。正确的装料要根据所加入炉料性质与状态而定,而且还应考虑到最快的熔化速度,最少的烧损以及准确的化学成分控制。 装料时,先装小块或薄片废料,铝锭和大块料装在中间,最后装中间合金。熔点易氧化的中间合金装在中下层。所装入的炉料应当在熔池中均匀分布,防止偏重。 小块或薄板料装在熔池下层,这样可减少烧损,同时还可以保护炉体免受大块料的直接冲击而损坏。中间合金有的熔点高,如AL-NI和AL-MN合金的熔点为750-800℃,装在上层,由于炉内上部温度高容易熔化,也有充分的时间扩散;使中间合金分布均匀,则有利于熔体的成分控制。 炉料装平,各处熔化速度相差不多这样可以防止偏重时造成的局部金属过热。 炉料应进量一次入炉,二次或多次加料会增加非金属夹杂物及含气量。 2、对于质量要求高的产品(包括锻件、模锻件、空心大梁和大梁型材等)的炉料除上述的装料要求外,在装料前必须向熔池内撒20-30kg粉状熔剂,在装炉过程中对炉料要分层撒粉状熔剂,这样可提高炉体的纯洁度,也可以减少损耗。 3、电炉装料时,应注意炉料最高点距电阻丝的距离不得少于100mm,否则容易引起短路。 熔化 炉料装完后即可升温。熔化是从固态转变为液态的过程。这一过程的好坏,对产品质量有决定性的影响。 A、覆盖 熔化过程中随着炉料温度的升高,特别是当炉料开始熔化后,金属外层表面所覆盖的氧化膜很容易破裂,将逐渐失去保护作用。气体在这时候很容易侵入,造成内部金属的进一步氧化。并且已熔化的液体或液流要向炉底流动,当液滴或液流进入底部汇集起来时,其表面的氧化膜就会混入熔体中。所以为了防止金属进一步氧化和减少进入熔体的氧化膜,在炉料软化下塌时,应适当向金属表面撒上一层粉状熔剂覆盖,其用量见表。这样也可以减少熔化过程中的金属吸气。 覆盖剂种类及用量 炉型及制品电气熔炼煤气炉熔炼 覆盖剂用量普通制品特殊制品普通制品特殊制品 (占投量) /% 0.4-0.5 0.5-0.6 1-2 2-4 覆盖剂种类粉状熔剂 Kcl:Nacl按1:1混合 B、加铜、加锌 当炉料熔化一部分后,即可向液体中均匀加入锌锭或铜板,以熔池中的熔体刚好能淹没住锌锭和铜板为宜。 这时应强调的是,铜板的熔点为1083℃,在铝合金熔炼温度范围内,铜是溶解在铝合金熔体中。因此,铜板如果加得过早,熔体未能将其盖住,这样将增加铜板的烧损;反之如果加得过晚,铜板来不及溶解和扩散,将延长熔化时间,影响合金的化学成分控制。 电炉熔炼时,应尽量避免更换电阻丝带,以防脏物落入熔体中,污染金属。 C、搅动熔体 熔化过程中应注意防止熔体过热,特别是天然气炉(或煤气炉)熔炼时炉膛温度高达1200℃,在这样高的温度下容易产生局部过热。为此当炉料熔化之后,应适当搅动熔体,以使熔池里各处温度均匀一致,同时也利于加速熔化.

工业硅生产常识问答

1、硅的主要物理化学性质有哪些 答:硅的主要物理化学性质如下: 原子量:28.086 比重:2.34g/cm3 沸点:3427 C 熔点:1413 C 比热:(25 C时)4.89卡/克分子度 比电阻:(25 C时)214000欧姆厘米 纯净结晶硅是一种深灰色、不透明、有金属光泽的晶体物质。它即不是金属,又不是 非金属,介于两者之间的物质。它质硬而脆,是一种良好的半导体材料。硅在常温下很不活 泼,但在高温下很容易和氧、硫、氮、卤素金属化合成相应的硅化物。 硅与氧的化学亲合力很大,硅与氧作用产生大量的热,并形成SiO2: Si+ O2= SiO2 △ H298=-21O.2千克/克分子 二氧化硅在自然界中有两种存在形式:结晶态和无定形态。结晶态二氧化硅主要以简 单氧化物及复杂氧化物(硅酸盐)的形式存在于自然界。冶炼硅所用硅石,就是以简单氧化 物形式广泛存在的结晶态二氧化硅。结晶态二氧化硅根据其晶型不同,在自然界存在三种不同的形态:石英、鳞石英、方石英。这几种形态的二氧化硅又各有高温型和低温型两种变体。 因而结晶态二氧化硅实际上有六种不同的晶体,各种不同的晶型存在范围、转化情况,随压 力温度的变化二氧化硅的晶型转化不同,不仅晶型发生变化,而且晶体体积也随着自发生变 化。特别是从石英转化成鳞石英时,体积发生明显的膨胀,这就是硅石在冶炼过程中发生爆 裂的主要原因。 结晶的二氧化硅是一种硬、较脆,难熔的固体。二氧化硅的熔点为1713C 、沸点为2590C 。二氧化硅的化学性质很不活泼,是一种很稳定的氧化物。除氢氟酸外、二氧化硅不溶于任何 一种酸。在低温下比电阻很高(1.0 to3Q?Cm但温度升高时,二氧化硅的比电阻急剧下降,

铝土矿选矿论述

非金属矿物开发与利用课程论文论文题目铝土矿矿选矿论述 学院名称 专业名称 学生姓名 学生学号 任课教师 设计(论文)成绩 教务处制 2015年12 月3日

目录 铝土矿矿选矿 (3) 1 引言 (3) 2 铝土矿的成分 (4) 2.1 铝土矿的矿物成分 (4) 2.2 铝土矿的化学成分 (4) 3 铝土矿的分类 (5) 4 铝土矿资源特点 (5) 5 铝土矿的用途 (6) 6 铝土矿选矿脱硅 (7) 6.1 正浮选脱硅 (7) 6.2 反浮选脱硅 (9) 6.3 化学选矿脱硅 (10) 6.4生物选矿脱硅法: (12) 6.5 辐射选矿法: (12) 7 铝土矿的浮选法研究 (12) 7.1 正浮选脱硅 (12) 7.2 正浮选脱硅存在的问题: (12) 7.3反浮选脱硅 (12) 7.4与正浮选相比,反浮选技术将可望具有以下特点: (13) 8 小结 (13) 参考文献 (14)

铝土矿矿选矿论述 摘要:运用我国氧化铝工业发展的最新数据,分析了铝土矿选矿脱硅的重要性和目标;根据作者长期从事铝土矿选矿理论研究与实践工作得到的认识,论述了铝土矿矿石性质与选矿的关系;介绍了作者所研发的“铝土矿选择性磨矿—聚团浮选脱硅”工艺及其在中州铝业公司工业应用的效果;探讨了铝土矿选矿脱硅实践中存在的问题与今后的工作方向。 关键词:铝土矿选矿脱硅 Abstract:Newest data of China’s alum in an industry development are used in analyzing the importance and objective of desilication in bauxite beneficiation. Based on the knowledge gained in long time theoretical research and practice of bauxite beneficiation, the authors elaborate the relationship between bauxite ore properties and its beneficiation, describe the process of “bauxite selective grinding-agglomeration flotation for silica removal” developed by the authors and its industrial application in ZhongzhouAluminium Co. and discuss the existing problems inand future work orientation of desilication in bauxite beneficiation Keywords: Bauxite, Beneficiation, Desilication 1引言 铝土矿实际上是指工业上能利用的,以三水铝石、一水软铝石或一水硬铝石为主要矿物所组成的矿石的统称。铝土矿的应用领域有金属和非金属两个方面,是生产金属铝的最佳原料,也是最主要的应用领域,其用量占世界铝土矿总产量的90%以上。铝土矿在非金属方面的用量所占比重虽小,但用途却十分广泛。 我国铝土矿具有资源丰富、铝高、硅高的特点,不能满足拜耳法生产氧化铝的要求[1]。通过采用经济高效的选矿技术脱硅获得高铝硅比精矿,而后选精矿采用拜耳法生产氧化铝,即选矿——拜耳法,是近期内增强我国氧化铝工业生存与竞争能力,并使之充满活力的重要途径[2]。 在微细物料分选技术中,浮选机曾经是普遍应用的设备。但随着贫、细铝土矿资源的开发,浮选机对微细物料分选效率低的劣势更加明显,因而造成现有分

棕刚玉和白刚玉生产工艺流程教程文件

棕刚玉和白刚玉生产 工艺流程

棕刚玉和白刚玉生产工艺流程 一、棕刚玉: 棕刚玉是用高铝矾土熟料、碳素材料和铁屑三种原料混匀加入电弧炉中经过高温熔化和杂质还原后冷却而结晶成的棕褐色熔块。其主要成分是氧化铝,含量为94.5%—97%。 棕刚玉冶炼是利用铝对氧的亲和力比铁、硅、钛等大的基本原理,可以通过控制还原剂的数量,用还原冶炼的方法使铝矾土中的主要杂质还原,被还原的杂质生成硅铁合金并与刚玉熔液分离,从而获得结晶且质量符合要求、氧化铝含量大于95%的棕刚玉。 二、冶炼工艺: 1、冶炼方法:棕刚玉冶炼一般有三种方法: 1)流放发:连续生产,自动化程度高,但投资大,结构复杂,适合于大功率冶炼。 2)倾倒法:连续生产,机械化程度高,投资较小,生产效率好,目前使用普遍的一种方法(倾倒炉冶炼法)。 3)固定法(熔块法):间断生产,机械化程度低,但投资小,设备简单,工艺方便,是目前小型磨料厂进行刚玉冶炼的主要方法(固定炉冶炼法)。 2、倾倒法与固定法的工艺比较:

3、棕刚玉冶炼工艺方法及特点: 1)工艺特点:①炉液温度>2050℃。②炉内炉料层次:上固态层,中半熔层,下熔融层。③炉内电能分配:电弧热,电阻热。④冶炼过程,通过控制功率、配料比和料层厚度,来随时保证熔液深度和熔化面积。 2)工艺方法: 焖炉法(埋弧法) 特点:①料层厚,容量为1800~2500KVA的炉子,初期厚度一般为600~1000mm左右;1000KVA以下的炉子,初期厚度一般为400~600mm左右。②粒度较大。③弧光被料层完全覆盖。

优点:①热利用率高。②电极和炉衬损耗小,炉体上部设备受高温辐射的程度小。③减小了辐射热对工人的危害。 缺点:①固定炉回收料多,原料消耗增加,劳动量大(对倾倒炉作业影响不大)。②小时投料量大,操作不当,熔液熔化速度较快,热源中心上移,熔池面积小。③易引起喷炉。④固定炉易产生刚玉和硅铁混杂或熔块各部位质量不均现象。 敞炉法(明弧法) 特点:料层薄,粒度细,弧光外露时间长,料层厚度一般在300mm。 优点:①炉料利用率高。②熔池温度高,熔化面积大。③熔液粘度小,硅铁合金易集中分离,熔块质量均匀。 缺点:①热利用率低。②冶炼时间长,生产效率低。③炉衬和电极氧化快,部分设备常处于高温辐射区,影响寿命。④炉前环境较差。 4、棕刚玉冶炼一般操作过程: 1)开炉前准备:①连接电极:吹静接触面,拧紧螺纹。②调整电极长度:电极正好接触起弧焦,不影响炉体出入或倾倒。③测量电极距及电极与炉壁之距离。④测量二次导电系统绝缘:绝缘部位电阻值>0.5MΩ。⑤检查炉体传动、电极升降、加料等系统设备及水、气管、阀门等。 2)开炉:①摆放起弧焦:起弧焦粒度30~50 mm。摆放方法有三种:实心三角形:起弧焦用量大,不易断弧,中间用。空心三角形:起弧焦用量小,易断弧,不常用。晶形:起弧焦用量小,起弧快,易断弧,开炉用。 ②送电:③起弧:采用较高电压,电流上升至20~30%时,加大块矾土压弧光,电流负荷上升至80%时,可加料进入熔炼。

工业硅冶炼操作工艺

工业硅冶炼操作工艺 西安宏信矿热炉有限公司

一、工业硅生产工艺流程图

二、工业硅生产安全管理制度 工业硅生产是铁合金生产中最为精细的一种产业,要求每个操作人员必须经过严格培训,掌握生产个环节的重点和工艺要素,作到心中有数。只有这样才能将生产管理规范化、精细化,生产出高品级的工业硅。 1、冶炼工技术操作职责 ?保证高温冶炼,尽量减少热损失,使SiC的形成和破坏保持相对平衡。 ?炉料混合均匀后加入炉内。 ?正常冶炼的操作程序是沉料—攒热料—加新料—焖扎盖。 ?要垂直于电极加料,不要切线加料。料落点距电极100mm左右,不允许抛散炉料。 ?炉料形状和分布要合理,集中加料后,使料面呈馒头形状,料面要高于炉口200—300mm。 ?每班接时要捣炉,捣出的黏料捣碎后推到炉心。 ?沉料、捣炉时动作要块,不要碰撞电极、铜瓦和水套。 ?根据炉料融化情况加料,尽量做到加料量、用料量和出硅量相适应。 ?保持合理的料层结构,捣松的炉料就地下沉,不要大翻炉膛。 ?使用铁质工具沉料、捣炉时,动作要块,避免融化铁铲和捣炉棒。 ⑴木块等碳质还原剂在加料平台上可单独堆放,沉料结束或处理炉况时先加木块于电极根部凹坑处,然后加混合料盖住。 ⑵ 仔细观察仪表,协调其他人员用计算机控制电极的压放,使三根电极平衡运行。 ⑶ 随时了解电炉电流、电压的变化情况,给予适当的调整。

2、出炉工技术操作职责 ①正常情况下,每班出3—4炉,尽量大流量、快出硅。 ②出炉前先将炉眼、流槽清理干净,准备好出炉工具和材料。 ③用烧穿器前,要先将钢钎清除炉嘴外的结渣硅,使炉眼保持φ150mm左右的喇叭口形状,然后用烧穿器烧开炉眼。能用钢钎捅开时不用烧穿器。 ④当流量小时,要用木棒捅炉眼、拉渣,用烧穿器协助出硅。 ⑤堵炉眼前炉眼四周和内部渣滓扒净,用烧穿器修理炉眼至通畅光滑,然后堵眼,深度超过或达到炉墙厚度。 ⑥堵眼时如果炉气压力过大无法堵塞,要停电堵眼。 ⑦出炉口和硅包附近要保持干燥,禁止积水,防止跑眼爆炸。 ⑧精练产品要按方案进行,不可随意改变供气量、精练时间、造渣剂的比例等。精练时注意安全,防止硅液飞溅、过大氧气回火等事故发生。 ⑨浇注前要修补好锭模,放好挡渣棒,锭模底部可适当放适量合格硅粒,或涂脱模剂,保护锭模。 ⑩浇注时,硅包倾倒至硅液快要流出时,稍停片刻,使硅渣稳定,再使硅液从包嘴慢慢流入缓冲槽。 ⑴工业硅锭冷却到乌红时,用专用吊具从锭模中吊出,转移到冷却间。严禁用水急冷。 3、电工技术操作职责 ①持证上岗,遵守供用电制度,要求与变电站和生产指挥紧密配合。 ②电工作到四会:会原理、会检修、会接线、会操作

12500KVA工业硅矿热炉的设计

12500KVA工业硅矿热炉的设计

第五章工业硅冶炼能源节约技术的研究 5.1概述 能源安全已构成我国整体战略安全的一个极大隐患,成为经济社会发展的瓶颈。我国人均煤炭、石油、天然气资源量仅为世界平均水平的60%、10%和5%。目前,我国已成为世界第二大能源消费国和第二大石油消费国,能源供应紧张局面日趋严重[81]。 与此同时,我国也存在严重能源利用效率低的问题。近年来的快速增长在很大程度上是靠消耗大量物质资源实现的。我国单位产出的能耗和资源消耗水平明显高于国际先进水平,如火电供煤消耗高达22.5%,吨钢可比能耗高21%,水泥综合能耗高达45%。据测算,我国每创造一美元GDP所消耗的能源是美国的4.3倍,是日本的11.5倍。能源利用率仅为美国的26.9%,日本的11.5%[82]。因此,提高能源使用效率是在能源总量不变条件成为中国发展中的刻不容缓的任务。 工业硅生产是高能耗行业,平均每吨工业硅需要消耗13000KWh电以上,全国年产100万吨工业硅需要13亿KWh以上。而国外先进水平吨硅消耗量为11000KWh,我国工业硅电耗比国外先进水平高10—20%,能源节约潜力仍很大(预计年节约0.2亿KWh,相当0.1亿元)。另外,国外先进水平也不是最理想的能耗水平,我国如能在国外先进水平基础上再配以精工细作,吨硅消耗量应该在10000—11000KWh间。 我国工业硅生产能源消耗高主要是因为设计上不合理、控制水平与管理水平不高。设计上不合理体现在我国普遍使用的是6300KV A左右的小炉型(散热大、产量低)、炉型设计上为隔热措施不严密、电路设计不合理、极心圆尺寸大小不合理等许多细节方面。控制水平不高体现在人工操作范围大、炉况稳定性差、造成因调整炉况波动费时较长而使得非生产性能耗损失大。管理水平不高体现在管理上不严、制度不健全、操作细节缺乏,造成物资或能源上的消耗浪费。

铝合金精炼

典型铝合金熔炼工艺 ?2013-11-19 11:18:57 ?来源:中铝网 ?我要评论 随着科学技术的发展,汽车、造船、航空、航天及其他制造业对铝合金铸件的品质要求也愈来愈高,除了保证化学成分、力学性能和尺寸精度外,不允许铸件有气孔、缩孔等缺陷。而铝合金的熔炼则是铸件生产过程中的一个很重要的工序。多年来的生产经验证明,熔炼工艺过程控制不严,铸件很容易产生针孔、氧化夹渣、缩松等缺陷,直接影响铸件质量。因此,要想获得优质铝合金铸件,必须严格控制熔炼工艺。 一、熔炼前的准备 1.严格控制炉料质量。炉料质量是铸造生产的源头,直接影响到最终铸件的质量,成分不合格导致产品成批性报废。因此,要高度重视。 必须做到: ①严格控制炉料中新旧炉料的比例,回炉料所占炉料质量百分比应小于等于70%; ②保证炉料干净,炉料需经吹砂后使用;

③三等回炉料枷浇冒口匀使用前应经重熔精炼处理; ④炉料应充分预热,去除水分、油污等杂质; ⑤由于铭合金有铝硅类、铝铜类、铝镁类等合金,合金牌号较多,使用的元素也比较多,且互相影响,要求严格管理,不可混料; ⑥配料、称量要准确,比如ZL104合金,考虑到除气、排渣及变质过程中的损耗,Mg元素应在实际配料时多加炉料质量的 0.02%-0.03%,才能保证铸件的化学成分。 2.熔炼工具。熔炼使用的址涓及熔炼工具须清理干净且涂上涂料,以保证使用时与铝合金有效隔离,减少合金液受到杂质污染,并且需要充分预热,址涓要烘烤至暗红色再加入炉料熔炼,以防水蒸气带入合金中使合金的气体增加、针孔度增加。 3.其他工作。严格按已制订好的工艺规范作好覆盖剂、精炼剂及变质剂的准备工作。 二、熔炼操作 熔炼步骤如下。 ①装料。在预热后的柑A中装入预制合金锭、优质回炉料,再加中fol合金,最后加合金元素。 ②温度控制。严格控制铝合金熔炼的温度,只有合适的温度才能获得高质量的合金液,避免过热。若温度过高,会加大合金中各种元

拜耳法溶出降低赤泥钠硅比的研究

拜耳法溶出降低赤泥钠硅比的研究 发表时间:2012-06-18内容来源:冶金机械 我国一水硬铝石矿的拜耳法溶出是采取添加石灰的溶出制度。 铝土矿中的含硅矿物是碱法生产氧化铝中最有害的物质,在溶出条件下,SiO会与铝酸钠母液发生一系列复杂的化学反应生成钠硅渣水合铝硅酸钠和水化石榴石水合铝硅酸钙,最终随赤泥外排。 其中,钠硅渣的生成是造成溶出过程中氧化钠损失的主要原因,不仅使生产成本增加,同时对环境保护也提出了挑战。 赤泥碱耗一般用赤泥钠硅比来定量表征,如何降低赤泥钠硅比碱耗已经成为拜耳法氧化铝生产中一个十分迫切的课题。 因此,系统研究铝土矿类型、母液成分、溶出制度对钠硅渣生成的影响规律以及钠硅渣与水合铝硅酸钙相互转化的规律对于生产中降低赤泥钠硅比具有十分重要的意义。 钠硅渣和水化石榴石的组成和结构是随着反应条件的变化而变化,而且在适宜条件下可以相互转化。 通过对钠硅渣和水化石榴石在铝酸钠溶液中的反应行为和稳定性进行热力学计算和分析,明确了其相互转化的规律。 结合热力学的理论指导,实验进一步研究了矿石类型、溶出制度、母液成分对赤泥钠硅比的影响规律以及溶出液中SiO平衡浓度。 热力学研究结果表明: 水化石榴石在低温下为稳定物相,而钠硅渣在高温下为稳定物相,随着温度的升高,低饱和系数的水化石榴石均可能转化为钠硅渣;水化石榴石在苛性碱溶液中的稳定性要好于碳酸钠;无论是在苛性碱溶液中,还是在碳酸钠溶液中,水化石榴石的二氧化硅饱和系数越大,其稳定性越好。

而实验研究表明: 矿石的类型和粒度、母液中碱浓度和有机物浓度对溶出赤泥钠硅比影响很小;母液中过多的NaCl、NaCO和NaSO会显著增加溶出赤泥钠硅比;溶出时间的延长、石灰添加量的增加、循环母液中KO浓度的升高都将有利于降低赤泥钠硅比..……

哪种刚玉好用 刚玉硬度怎么鉴定

哪种刚玉好用刚玉硬度怎么鉴定 说到刚玉的硬度,这世间莫过于金刚石的硬度高了,由于只有金刚石这种分子结构最稳定,无论如何合成正四面体 + 高强度键能,几乎不可能有其他材料高于它,所以金刚石分子是完美的,硬度也高于其它。理论上来说是这样的,但是除了金刚石之外的很多分子强度也在不断提升,所以很难有了一个稳定的排名,那么刚玉硬度怎么鉴定呢? 对于磨料来说一般分为天然磨料和人造磨料两种,而其中又有详细的分类,那么对于硬度方面,天然磨料和人造磨料的硬度又该怎么来界定呢?下面就让千家信的小编为大家详细介绍! 一、天然磨料 自然界一切可以用于磨削或研磨的材料统称为天然磨料。常用的天然磨料有以下几种: 1. 金刚石 金刚石是目前为止已知的最硬的物质,其显微硬度为98.59Gpa。金刚石是碳的同素异型体,主要成份是碳,另外还含有0.02~4.8%的杂质,比重为 3.15~3.53g/cm3。其产地非常有限,不但价格昂贵,而且极为缺乏。 金刚石因含杂质的不同而呈黑色、黑褐色、灰黑色等,脆性较大,易沿结晶面裂开,结晶越大抵抗外力的作用越强,金刚石的计量单位是克拉,1克拉=0.2g。 天然金刚石作为磨料主要用途有两个方面: (1) 用于修整砂轮; (2) 磨削和研磨难加工材料(如硬质合金、宝石、玻璃、石料等)。 2.天然刚玉 天然刚玉的主要矿物成份为α——Al2O3,其显微硬度为20.58Gpa,比重为3.93~4.00g/cm3。自然界存在的天然刚玉主要有以下三种: (1)优质刚玉(俗称宝石)有蓝宝石(含钛)、红宝石(含铬)等; (2)普通刚玉,呈黑色或棕红色; (3)金刚砂,可分为绿宝石金刚砂和褐铁矿金刚砂,它是一种集合晶体,硬度较低。

工业硅冶炼及炼硅炉基本知识

工业硅冶炼及炼硅炉基本知识 工业硅消费增产降耗的措施主要有:1.把握炉况及时调整料比,坚持适合的C/SiO2分子比,适合的物料粒度和混匀,避免过多SiC生成。2.选择合理的炉子构造参数和电气参数,保证反响区有足够高的温度,合成消费的碳化硅使反响向有力消费硅的方向。3.及时捣炼硅炉,协助沉料,防止炉内过热,形成硅的挥发,或再氧化成SiO,减少炉料损失,进步Si回收率。4.坚持料层具有良好的透气性,可及时排出反响消费的气体,减少热损失和SiO大量逸出。 一、消费工业硅的原料 冶炼工业硅的原料主要有硅石、碳素复原剂。 (一)硅石硅石要有一定的抗爆性和热稳定性,其中抗爆性对大炉子很重要,对容量小的炉子请求可略为降低。有些硅石很致密,难复原,形成冶炼情况不顺,经济指标差,很少采用。 硅石的粒度视炉子容量的大小不同而异,普通5000KVA以上的炉子,硅石粒度为50-100毫米,且40-60毫米的粒度要占50%以上。 硅石要清洁无杂质,破碎筛分后,要用水冲洗,除掉碎石和泥土。目前对新采用的硅石在化学成分、破碎合格以后,还要在消费中试用。经济指标较好,才干长期运用。 (二)碳质复原剂优选各种不同碳质复原剂,请求固定碳高,灰分低,化学生动性要好,采用多种复原剂搭配运用,以到达最佳冶炼效果。冶炼工业硅所用的碳质复原剂有:石油焦、沥青焦、木炭、木块(木屑)低灰分褐煤,半焦和低灰、低硫烟煤等。

石油焦:其特性是固定碳高,灰分低,价钱低廉,并且能使料面烧结好,但高温比电阻低,影响电极下插,反响才能差。要选择固定碳大于82%,灰分小于0.5%、水份稳定,动摇不许超越1%,以免影响复原剂配入量。粒度请求4-10毫米,粒度配合比例要适宜。粉料多烧损大,下部易缺碳,透气性不好;粒度大数量多比电阻小,电极易上抬。 木块(或木屑):其性质接近木炭,在炉内干馏后,在料下层构成比木炭孔隙度、化学生动性更好的木炭。所运用的木块(或木屑)要清洁无杂物,不许代入泥土等杂质。木块长度不得超越100毫米。 褐煤、烟煤:有比电阻、挥发份高,孔隙度大,化学生动性好,料面烧结性强,价钱低廉的特性。挥发份在料层中挥发利于料面烧结和闷烧,而且能够构成疏松的比外表积大,比电阻极大的焦化碳,对冶炼很有利。请求灰分小于4%,粒度小于25毫米,否则不能运用。褐煤性质接近木炭,可作木炭的代用品。 碳素复原剂品种不同,即便同种但产地不同性质也不相同。可搭配运用,求得更好的经济效益。如运用石油焦60-80%,木炭(或加局部木块)20%;石油焦60-70%,木炭(或木块)20-40%,烟煤5-10%搭配运用,效果比拟好。国外采用石英与复原剂职称团块炉料,先焙烧停止复原,再冶炼工业硅,使电耗降低到9000Kwh/t以下。 二、冶炼原理 在工业硅的消费中,普通以为硅被复原、炼硅炉中的反响式为 SiO2液+2C=Si液+2CO T始1933K(1) 实践消费中硅的复原是比拟复杂的,从冷态下炉内状况动身,对实践消费中炉内物化反响停止讨论。消费过程中的运转表示大致如下:

铝土矿降硅方法的探讨

目录 第一部分特邀专家报告 耐火材料行业现状、挑战和发展方向…………………………………………………………………Ⅰ- 1 李红霞 钢铁工业形势报告……………………………………………………………………………………Ⅰ- 17 李世俊 不定形耐火材料的新进展……………………………………………………………………………Ⅰ- 18 王守业李再耕曹喜营 不定形耐火材料的基础研究…………………………………………………………………………Ⅰ- 45 王玺堂 耐火浇注料用分散剂进展……………………………………………………………………………Ⅰ- 53 李再耕 钢铁冶金用不定形耐火材料…………………………………………………………………………Ⅰ- 65 田守信 有色铝熔炼炉用不定形耐火材料的研究使用进展…………………………………………………Ⅰ- 78 王战民 水泥行业用不定形耐火材料的研究开发及应用……………………………………………………Ⅰ- 90 袁林 节能、环保型不定形耐火材料的研发、生产及应用………………………………………………Ⅰ- 96 薛乃言赵军李洪会 不定形耐火材料的施工方法和施工装备的研究与应用……………………………………………Ⅰ- 101 郑期波 第二部分炼铁系统用不定形耐火材料 高炉铁口无水炮泥的研究进展 (1) 徐国涛张洪雷 防爆ASC铁沟浇注料的研制与单铁口高炉出铁沟储铁式改造实践 (7) 章荣会赵勇刘守宽等 单出铁口高炉储铁式主沟撇渣器的长寿及快速修补 (13) 石会营王世锋张宏星等

SiC微粉对Al2O3-SiC-C浇注料性能的影响 (18) 叶国田黄亚冬贾全利等 结合剂对A12O3-SiC-MA-C质铁沟浇注料性能的影响 (22) 刘斌周云鹏潘有斌等 结合剂对Al2O3-SiC-C铁沟浇注料性能的影响 (26) 赵顺吴峰帅汉舟 Si粉对高铝浇注料蠕变性能的影响 (31) 周安宏石凯胡波等 SiC-C复合料在高炉炮泥中的应用研究 (36) 甘菲芳夏欣鹏 新型高性能无水炮泥的研制与应用 (41) 徐香汝张雯文徐春桥等 煤矸石在无水炮泥上的应用研究 (47) 贾石磊苗文福贺中央 非氧化物对无水炮泥性能的影响 (50) 张君博张金燕郑期波等 焦炭对压入料性能的影响 (53) 李志辉刘峰聂鸿琨 高炉用综合砌筑耐火泥浆的研究 (56) 谢大勇魏静珍 烧结机大烟道内衬耐酸耐磨喷涂料的研制与应用 (61) 彭水生 高炉出铁口修补用自流料的开发应用 (66) 张利新李宏伟魏燕 高炉出铁沟长寿化新技术改造与应用 (71) 孙志红王伟魏红玉 分散剂对无水泥ASC浇注料性能的影响 (74) 周云鹏刘兴平李廷军 焦宝石基喷涂料的研制 (77) 张巍李亮戴文勇 第三部分炼钢系统用不定形耐火材料 (80) 顾华志张文杰等

棕刚玉金刚砂磨料的用途及辨别棕刚玉级别方法

棕刚玉是一种由天然铝矾土为原料,在电弧炉内经过高温冶炼提纯精炼后,电熔合成的一种高温耐火材料。由于硬度大、纯度高、磨削力强是最基本的磨料之一。棕刚玉除了作为磨料以外还具有较高的抗腐蚀和耐高温的特性,广泛适用于耐火材料的生产加工。治炼稀贵金属、特种合金、陶瓷、炼铁高炉的内衬(墙和管);理化器皿、火花塞、耐热抗氧化涂层。另外棕刚玉在化工系统中,常用做各种反应器皿和管道,化工泵的部件;做机械零部件、各种模具,如拔丝模、挤铅笔芯模嘴等;做刀具、模具磨料、防弹材料、人体关节、密封模环等,并取得很好的使用效果,并为耐火材料的发展做出了巨大的贡献。 近年来随着生产棕刚玉厂家的增多,矾土品味的下降,以及电费的提高,棕刚玉生产成本面临很大的压力,加之市场竞争激烈,利润逐渐下降,同时产品品质也逐渐下降,质量不稳定,粉化、爆裂的现象经常发生,成了棕刚玉的一种通病,也成了耐火材料厂家比较头疼的一个问题,因为直接影响使用效果,所以很大程度上也制约了棕刚玉市场的发展,虽然在铝硅系和氧化铝系占有很大的份额,但是和铝矾土相比,还是相差甚远。 为此,我们专门针对棕刚玉的各项杂质进行分析,实验、论断,来判定其杂质对耐火材料究竟有哪些影响?我们应该如何避免这些情况的发生。 棕刚玉呈棕褐色,一般Al2O3≥94.5%,SiO2≤3.5%,Fe2O3≤1%,TiO2≤3%,另外还有少量的CaO、MgO、K2O等杂质。其矿物相以α-Al2O3为主,晶体形状中心部位为菱形、厚板形和带有裂纹的颗粒,周边有较多的氧化硅、氧化钙熔体结晶,呈长板状,最粗大晶粒呈骸状片晶。由于杂质尚未完全去除,因此次晶相为六铝酸钙、钙斜长石、尖晶石、金红石等,还有少量的玻璃相、铁合金固溶体等。从棕刚玉的理化性质我们可以看出,SiO2,Fe2O3,TiO2是棕刚玉中主要的杂质成分,直接影响棕刚玉的高温物理性能,也是影响耐火材料使用情况的直接因素。