pcb生产全流程

PCB生产流程

1 开料:我们目前用的板料的大料(sheet)主要有下面公称尺寸:

48x36 ,48x40, 48x42INCH,

一般最大开料为18X24IHCH。把sheet切割成多个生产panel即开料。开料分横、直料,因板料的48INCH方向与其垂直方向(36/40/42)的收缩比率不一样,所以对一张大料(sheet)内开出的panel,对panel长边与48inch边平行的定义为直料(Z),对panel长边与大料48inch边垂直的定义为横料(H)。一般情况下,六层及以下板可开横直料板料的利用率:客户成品最大边界的面积总和与大料sheet的比。

?基材-------又名覆铜板。将补强材料浸以树脂,一面或两面覆以铜箔,经热压而成的一种板状材料,称为覆铜箔层压板。

它是做PCB的基本材料,常叫基材。

基材主要由P片,铜箔两者组合而成。

TG测量方法:

TMA法----热澎胀分析法

DSC法----示差扫描量热法。

DMA法----差热分析法。

. Tg -玻璃态转化温度TG:表示板料保持刚性的最高温度。

但近年来由于电子产品各种性能要求愈来愈高,所以对材料的特性也要求日益严苛。如抗湿性、抗化性、抗溶剂性、抗热性 ,尺寸稳定性等都要求改进,以适应更广泛的用途, 而这些性质都与树脂的 Tg 有关。

Tg 提高之后上述各种性质也都自然变好,如 Tg 提高后;

a.其耐热性增强,使基板在 X 及 Y 方向的膨胀减少,使得板子在受热后铜线路与基材之间附着力不致减弱太多,使线路有较好的附着力。

b.在 Z 方向的膨胀减小后,使得通孔之孔壁受热后不易被底材所拉断。

c. Tg 增高后,其树脂中架桥之密度必定提高很多,使其有更好的抗水性及防溶剂性。-使板子受热后不易发生白点或织纹显露,而有更好的强度及介电性.

-至于尺寸的安定性,由于自动插装或表面装配之严格要求就更为重要了。

因而近年来如何提高环氧树脂之Tg 是基板材所追求的要务。

?热应力试验:

在于考察覆铜板在耐受高温高热环境的能力。

常用的方法是在高温焊锡中浮浸,之后按试样是否有起泡,分层等缺陷进行评价。

?介电常数测试:Er值

2、图形转移:

将内层的生产film底片图案转移到板料上面,我们有两种处理:用

D/F或感光油。感光油有低成本的优点。这两种方式原理相同,都是:

1:磨板,清洁板面的油污手指印等。

2:在板面上粘压(功印)一层感光材料

3:然后在其上面覆盖线路图形的底片,曝光,底片上深颜色的图案可遮挡光线,下面的感光材料不会固化,相反,在底片上无图案的透明部

分,光线透过使下面的感光材料曝光面固化。

4:然后将曝光固化部分在内层蚀板线的前段,被化学药水里冲洗掉,留下已曝光固化的图案在板上

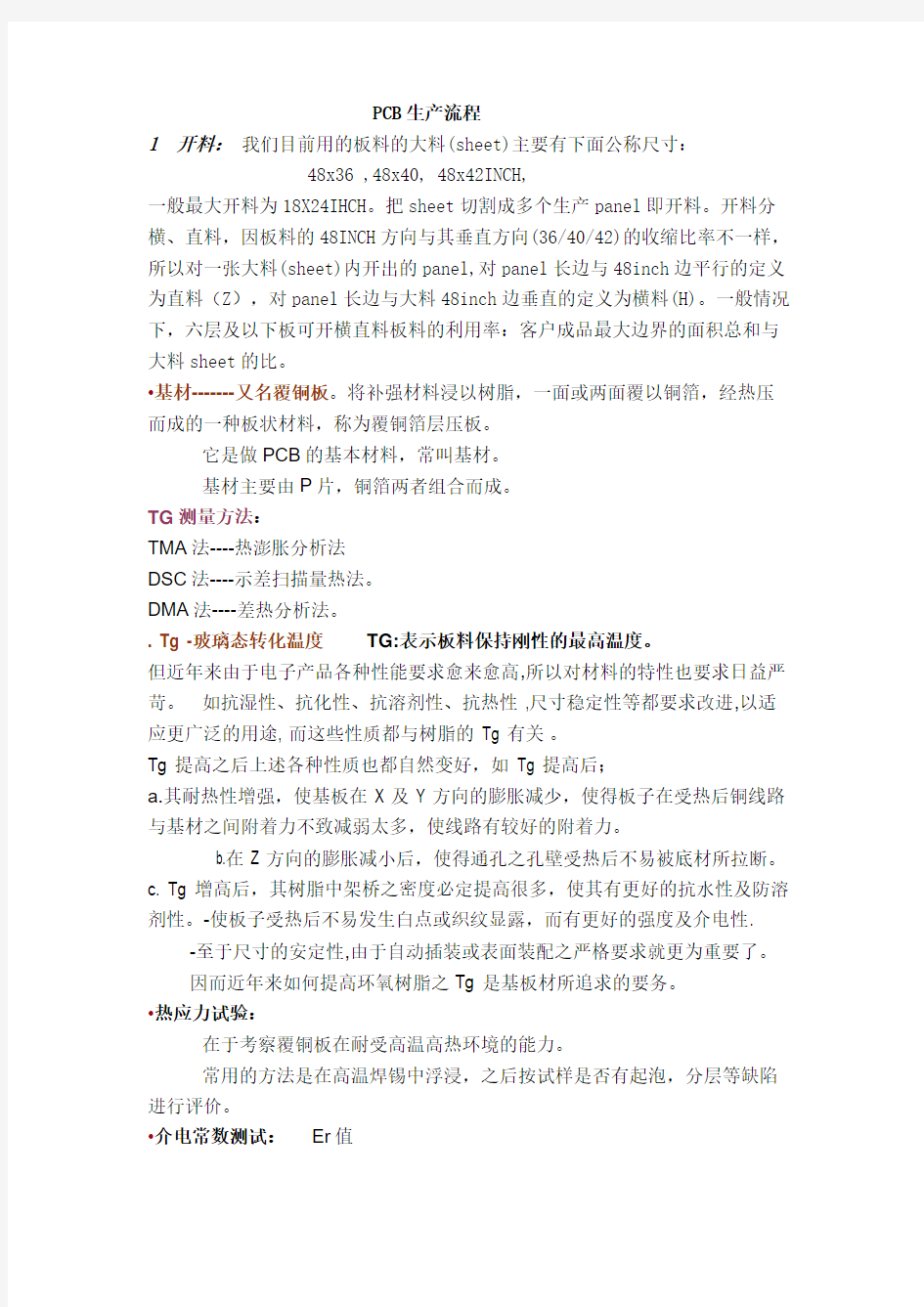

备注:(1) 密集线:指密集排列在一起两根及以上的线(线隙≤6.0mil);

(2) 如一款板,最小线隙均大于6.0mil,则非独立线按C+1.2谷大。

D/F是成卷使用,宽度规格从10~24每隔0.25inch一个规格。选用D/F

的原则是大约比panel的长度小0.25inch.

1/3、1/2、1oz铜最小线宽4.5mil, 最小线隙(L/L、L/P、P/P)为

3.0mil(A/F), 3.5mil(D5); 2oz最小线宽6.4mil,最小线隙5.0mil

内层开窗:4/L:7mil, 6/L或以上:10mil

3、内层蚀板:

内层蚀板的前面一段是冲板,将D/F曝光后板上面未固化的D/F用化学药水冲支;中间一段是蚀刻,将未盖D/F的部分用药水侵蚀掉,盖D/F的部分,D/F起保护作用(阻蚀),保留下客户设计的线路图象;后一段是用化学药水退去固化的D/F,干燥板面

4、AOI检查---自动光学检查

一般来说,有线路的内层SINGAL层要过AOI工序,内层为铜 Plane的

GND(接地)或

POWER(电源层)不用过AOI。

5、黑化

对铜表面进行化学氧化或黑化,使其表面生成一层氧化物(黑色的氧化铜或棕色的氧化亚铜或两者的混合物),以进一步增加表面积,提高粘结力。

6、压板:

按照MI的压板结构,将板料、树脂布(P片)、外层铜箔一层层叠好,

然后放入压板炉,升温,使树脂融化,然后加压、冷却,粘性的树脂将

各层粘结在一起

定位系统?PIN LAM 有销钉定位??MASS LAM 无销钉定位

1.X射线打靶定位法

2.熔合定位法

一般情况下,四至八层板多采用铆钉对位或熔合机对位(D5厂),十层及以上板一般用PIN压板

PIN LAM压板:此方法的原理极为简单,内层预先冲出4个Slot孔,见图,包括底片, prepreq都沿用此冲孔系统,此4个SLOT孔,相对两组,有一组不对称,可防止套反。每个SLOT孔当置放圆PIN后,因受温压会有变形时,仍能自由的左右、上下伸展,但中心不变,故不会有应力产生。待冷却,压力释放后,又回复原尺寸,是一颇佳的对位系统。

所有CORE LAM板完成压板后需去黑化膜和除胶后才能送钻孔工序每个SLOT孔当置放圆PIN后,因受温压会有变形时,仍能自由的左右、上下伸展,但中心不变,故不会有应力产生。待冷却,压力释放后,又回复原尺寸,是一颇佳的对位系统。

压板工序须开P片及铜箔,P片大料固定尺寸为49.5”宽。A/F楼P片

开料比内层板料大0.5”,也分横直料,且P片的49.5”边须对应板料的48”边。铜箔开料须比内层板料大2.5”,目前铜箔的宽度有42”、51”无横直料之分。

7、切板边:

四层及以上板均有切板边流程,把多余的部分切割掉以方便生产及节约成品。一般对于4-6层板切板后长边留0.5”,短边留0.6”,如果为非此尺寸,需在MI上注明target hole距长边及短边各多少或在LAY-UP中画出切板图.

8、钻孔:

在镀铜板上钻通孔/盲孔,建立线路层与层之间以及元件与线路之间的连通. 钻孔须用到钻带,钻带内包含钻孔的钻咀大小,位置及其他参数。钻板时,几块PANEL叠在一起钻,叠数根据板厚、所用最小钻咀、层数及总铜厚来定,钻板时底部垫以底板,顶部盖以铝片,底板:保证钻板时钻穿最底一层线路板但

不伤及钻机工作台面,铝片主要帮助钻咀散热及减小钻孔边披锋。底板的尺寸与大料尺寸一样。

PTH孔边/边须保证11mil(min),否则会造成渗镀情况。解决方法:a、减小钻咀;b、移孔,以上两点均需问客。

最大钻孔直径:6.7mm(机械钻),0.25mm(镭射钻),最小钻孔直

径:0.15mm(机械钻),0.1mm(镭射钻). 镭射钻孔深度孔径比1:1, 实际位置公差:+/-3mil;

对于较大的NPTH孔,如果孔径公差够大(>=+/-4mil)可在锣板时锣出.

常用钻咀为公制(mm),以0.05mm为一级别,如0.15mm,0.20mm,0.25mm…

钻孔后孔直径相对所使用钻咀公称值,可在正负1mil偏差内,实际我们可做到+0/-1mil

孔径控制(钻咀直径的选择标准):

HASL 沉金/ENTEK/沉锡/沉银

钻咀中值+6MIL 中值+4MIL

9、沉铜(PTH)

用化学方法使线路板孔壁/板面镀上一层薄铜,使板面与孔内成导通状态。为了使孔壁的树脂以及玻璃纤维表面产生导电性,所以进行化学镀铜即沉铜.它是一种自催化还原反应,在化学镀铜过程中Cu2+ 得到电子还原为金属铜,还

原剂放出电子,本身被氧化.

PTH就是通过催化剂活化,然后在钻孔后形成的纤维面上化学沉降一层

铜,孔越小,板越厚,越难沉上铜。板上有小孔(钻咀直径

<=0.35mm),须做两次PTH避免孔内无铜。

10、板面电镀:

板面电镀,即在整个PANEL的表面,孔内电镀上一层铜,可分一产次板面电镀,两次板面电镀,全板面电镀等不同的工艺做法。板面电镀须用到电流纸。

11、外层D/F

经钻孔及通孔电镀后, 内外层已连通, 本制程再制作外层线路, 以达到导

电性的完整,形成导通的回路。

外层D/F类同内层D/F,在板面粘压一层感光材料后,通过人工,将生

产FILM的每面,对准钻孔(如板边的GH),粘覆在D/F之上,然后放入曝光

机曝光,线路FILM中的图案部分遮住曝光的光线,其底下的D/F未光固化,而相反无图案部分,则被光照射面固化,然后将未固化的D/F用化学药水冲洗掉,线路就转移到板面下。

本工序中还有一个重要的概念是D/F封孔,就是下面图示的D/F曝光后,固化的D/F须将整个NPTH的两面把也盖封住,设计的线路图形须离孔边有8mil才可保证封住。

外层D/F须用到PE制作的生产工具外层菲林。最小线宽/线隙:4.0mil,对于BGA位,最小线宽/线隙:2/3mil

干膜尺寸选择:

1.普通板型:板边预留尺寸为0.2″~0.4″,如P044990板,切板尺寸20.8″×10.6″,以前MI选20.75″干膜,实际只需

20.5″干膜。

2.特殊板型(有V-Cut管位孔,Press test-coupon,重钻管位孔等):板边预留尺寸为0.05″~0.25″,如切板尺寸20.8″×

10.6″,则MI应选20.75″干膜.

3.部分高层板,因板边特别宽,情况复杂,暂以预留0.2″

~0.4″。

4.所有干膜选择以长边为准,最宽干膜为23.75″。

D/F封孔能力

1对于主机板或相当于其线路密度的板,当圆孔6mm>Ф≥5mm或Slot孔25mm2>S≥15mm2时(a X b=s,其中a、b为Slot孔的长和宽),采用HT-120干膜;若圆孔Ф≥6mm或Slot孔S≥25mm2 ,则需重钻或考虑其它方式避免封孔;

2对于一般线路密度的板,当圆孔7mm>Ф≥6mm或Slot孔30mm2>S≥20mm2时,采用HT-120干膜;若圆孔Ф≥7mm或Slot孔S≥30mm2 ,则需重钻或考虑其它方式避免封孔;

3. 无论其圆孔或Slot孔Size多大,对于其形成的孖孔,如有锥形尖刺的存在,HT-120干膜也将难于封孔,故要求PE设计时尽量避免此类孔的存在,若必需,则考虑重钻或在锣房钻出,若无锥形尖刺则以面积S为标准遵循内容1和2;

4. 对于其它类异形孔,若无锥形尖刺的存在则以面积S为标准遵循内容1和2,若有锥形尖刺则遵循内容3;

5.对于不在上述范围内的P/N,一般采用HT-115干膜。若D/F在实际生产中对于个别P/N用HT-115难于封孔,则本部另出工具修改通知书;

6.无论用HT-120或HT-115干膜封孔,其Clearance至少需8mil及以上;12、图形电镀:

铜线路是用电镀光阻定义出线路区,以电镀方式填入铜来形成线路。

图形电镀在图象转移后进行的,该铜镀层可作为锡铅合金(或锡)的底层,也可作为低应力镍的底层。

做完D/F后,未盖D/F的地方可以电镀,盖住的地方因D/F绝缘而不能电镀上金属,线路电镀先在裸露部分镀一层铜至户要求的孔内板面铜厚,然后在其上面镀上一层铅锡,铅锡的作用是在蚀板时用来保护其底下的线路图形的。线路电镀须用到电流纸。

13、蚀板:

将覆铜箔基板上不需要的铜,以化学反应方式将不要的部分铜予以除去,使其形成所需要的电路图形。

蚀板的前一段是将D/F退去,中段是化学酸蚀去裸露的铜, 最后一段为退去铅锡,烘干.

线路电镀的镀铜有厚度不均的隐患(包括影响孔径),而板面电镀则相反,电镀时整个板面各区域电流密度一致,镀的铜厚很均匀,因此,当客户要求板面铜厚的公差幅度很小,或孔内铜厚要求公差很严,孔径要求很严,我们就要考虑板面电镀的铜镀厚些,线路电镀时就可少镀或不镀。相对正常的流程,板面电镀时铜镀厚些,线路电镀时少镀,就是所谓板面电镀两次,三次……只靠板面电镀的铜厚达到客户要求,线路电镀时不镀铜,只镀铅锡,就为全板面电镀。

蚀板工序要蚀去的表面铜厚包含底铜+PTH+板面电镀的铜,面线路电镀的铜不影响蚀板在成品总的铜厚要求一致的前提下,如果板面电镀镀多一些,线路电镀镀薄或不镀,须蚀去的表面铜厚就越厚,时间越长,对线路的侧蚀就越大。我们在做生产FILM时,流程补偿量需要更大。

多次板面电镀的优点是有较平均的铜厚,易于控制孔径,但要求设计线粗线隙较大,特别是全板面电镀。

14: 外层AOI:

六层及以上板,线宽/线隙<=5/5mil, 除客户特别要求外,只对沉金板既过E-Test,又过AOI。其它表面处理只过E-Test,对于线宽大于5mil的六层及以上板和线宽小于5mil的双面、四层板不需过AOI。

15:外层中检:

如果外层过AOI,中检只用来过数,不再过电测试。

如果没有过AOI,中检要过电测及要目视。

16:湿绿油

目的:A.防焊:

留出板上待焊的通孔及其pad,将所有线路及铜面都覆盖住,防止波焊时造成的短路,并节省焊锡之用量。

B.护板:

防止湿气及各种电解质的侵害使线路氧化而危害电气性质,并防止外来的机械伤害,以维持板面良好的绝缘。

C.绝缘:

由于板子越来越薄,线宽距越来越细,故导体间的绝缘问题日形突显,也增加防焊漆绝缘性质的重要性。

绿油的相关能力

1. 绿油的性能及油墨型号的选择

B. 哑光油

备注:* 所有绿油都适合ENTEK

* 不适用于沉银:DSR2200 C7BSX

* 不适用于沉锡: DSR2200 C7BSX, PSR4000 Z26, DSR2200 TT-19 及

DSR3241 MD

* 不适用于沉金: DSR2200 C7BSX, PSR4000 Z26,DSR3241 MD PAD至线路最小距离>=4.5mil, SMT PAD之间最小距离7.2mil,SMT PAD

之间距离小于8mil用PSR4000或PS2000(G55)

绿油桥最小宽度:4mil, 其中PSR4000MH:2MIL

1.印绿油能力:

印一次0.3-0.8mil;印二次0.5-1.2mil。

2. 下几种情况须印Line Mask:

LINE MASK:

因为绿油的流动性,在线路的角位,绿油的厚度会很薄,而其他位相对较厚,特特别是铜厚越厚(>=2OZ),该差别越明显。沉金板的药水对绿油面有侵蚀;表面绿油厚要求很厚,要求印LINEMASK。

LINEMASK就是在正常的板面印绿油前,在板面的线路部位先印一次油,因只印线路图形(LINE)上,所以叫LINEMASK。

对于有LINEMASK的板,如果外层线路更改,则绿油FILM也须相应更改。

≥2OZ板;沉金板;线角位油厚≥0.5mil板。

* 注意:对绿油前塞孔板,Line mask取消塞孔位挡油。

1.绿油对位公差:±2mil(better: ±1.5mil)。

2.塞孔要求

VIA孔绿油封孔:对不插电子元件的微细导通孔(VIA),有些客户要求将其用绿油封住,这就是VIA孔绿油封孔。有的客户要求VIA孔绿油封孔在绿油工序前进行,有的客户要求在表面完成工序后进行。

封孔工序就是用封孔丝网(或铝片),其上面只有对应VIA孔的地方能漏过油而将孔灌注。在VIA孔位,油透过丝网(或铝片)注入孔内,其他板面和插件用的大PTH孔将有印油。

1)塞孔深度:绿油前塞孔≥95%;喷锡后塞孔深度<50%。

2) 塞孔率:依据客户要求。一般BGA区100%塞孔,其它95%塞孔。

3) 塞孔面:依客户要求。一般从盖油面塞,对于有BGA的板从BGA面塞。

4) 塞孔方式:A. 铝片塞孔: 大多数均为铝片塞孔。

B. 丝网塞孔: 如客要求孔边油≤1Mil, 用丝网塞孔, 目前有START板采

用丝网塞。

5) 2OZ以上板的塞孔要求(适合于所有板,优先于6)及7)项要求):

A. 0.3-0.55mm孔,绿油前塞孔。(如R-500HDI-1000GF 油取得UL认可后,

0.3-0.7mm孔, 绿油前塞孔)

B. >0.55mm孔,不塞或在喷锡/沉锡后/绿油后ENTEK前塞孔。

6) 沉金板,沉锡板, 沉银板, ENTEK板的塞孔要求:

A.单面盖油板:后处理后从盖油面塞孔。

绿油后ENTEK前从盖油面塞孔。

*注意:绿油开窗与塞孔距离小于4mil时需二次曝光。

B.双面完全盖油板

所有孔径, 采用绿油前塞孔.

7) 喷锡板的塞孔要求:

* 注意:绿油时状态不允许写可塞可不塞,因喷锡后易产生锡珠。

A. 1.6mm以下板:

a. 0.2-0.5mm孔,在绿油前塞孔。

(如R-500HDI-1000GF 油取得UL认可后, 0.2-0.7mm孔, 绿油前塞孔)

b. >0.5mm孔,不塞或喷锡后塞孔。

B. 2.3mm以上板:

a. ≥0.3mm,喷锡后塞孔。

b. <0.3mm,绿油前塞孔。

17:印字符

部分板有印字工序,客户在板上面设计一些标记符号,帮助手工插电子元件及日后维修。用丝网印油,丝网上能透过油的图形即客户提供的标记符号图案。油印到板面后,无须曝光成形,直接焗板将字符油烘干即可。

如此工序处有大块的字符块经VIA 孔,C/M 印刷时会有字符油墨入孔较多甚至塞孔,导致HAL后有藏锡珠缺陷,解决方法有:

1)更改流程在HAL后再印字符;

2)制作C/M FILM 时在大块的字符块相应孔处加挡油点,挡油点大小:每边比钻孔孔径大1MIL。

18:印碳油:

个别的板在印碳油工序,碳油油墨的导电性好,对于PCB上的一些按键(KEY PAD)位,很多客户设计为碳油PAD。

用丝网印油,丝网上能透过油的图形即客户提供的图案。碳油印到板面后,无须曝光盛开,直接焗板将碳油烘干即可。

19:镀金手指

藉由connector连接器的插接作为板对外连络的出口.

通过它可与外部的装置彼此交换信号.

小部分的板有镀金手指工序,对于一些须插到插槽内的板,其插脚表面要求硬度好,接触电阻小,这类插脚一般镀一层金合金(硬金)。为防止金合金与铜之间的金相迁移,在铜与金之间,先须镀一层稳定性高的金属镍(Ni)层。

镀手指时,须用胶纸将其他非镀金位的(未盖绿油的)焊盘盖信,相反,到了后面的HAL工序,又须用耐高温的胶纸覆盖信金手指以避免手指上有锡。金手指顶到其他上锡PAD边须有最小28mil

镀金时,须镀金的手指须浸泡在镀金液内,各镀金拉的参数如下表所示。我们在设计金手指板的拼图时,要注意如果手指在板的中间,是否能满足下面的要求,否则的话,只有在镀金前把板在中间闸开,闸开处成品间隔要足够。

镀金厚度:5-70u”,镀镍厚度:50-400u”

金手指斜边深度公差:+/-5mil,

斜边余厚公差:+/-10mil

锣边至金手指最小距离:0.15”

锣边至金手指顶最大距离:0.45”

20:HAL:

对于未盖绿油的PTH的PAD及表面安装件(SMD, Surface Mounting Device)我们须在其上面做表面处理,表面处理有:

喷锡,将印制板浸入熔融的焊料(通常为63Sn37Pb的焊料)中,再通过热风将印制板的表面及金属化孔内的多余焊料吹掉,从而得到一个平滑,均匀又光亮的焊料涂覆层。(Hot Air Solder Leveling: HASL, or HAL)

板面锡厚:30-1500u”,孔壁锡厚:100-2000u”,喷锡最小孔径:0.4mm

沉金:用化学反应方式在板的裸露金属面沉积一层Ni,然后沉积一层金。

沉金工序有的放在锣板前,有的放在锣板后,视具体情况而定。

沉镍厚度:50-300u”,沉金厚度:1-5u”

ENTEK:在板的裸露金属面沉积一层抗氧化膜,我们主要用ENTEK Cu-106药水。该工艺一般是外围成形后做。

Cu-106A保护膜厚度:0.2-0.5um,生产板最小尺寸6x6inch

沉锡:用化学反应方式在板的裸露金属面沉积一层高纯度锡。在外围成形后做。

沉锡厚度:0.8-1.2um

沉银:用化学反应方式在板的裸露金属面沉积一层高纯度银。在外围成形后做板面电硬金:镀金厚度:0-50u”,镀镍厚度:0-250u"

当切板尺寸设计在59.3cm?46cm的范围内时,可挂8PNL/飞巴,超过此尺寸时,挂板块数则少于8PNL/飞巴。鉴于此,为维持此拉更大产量,在设计切板尺寸时,最大板请以不超过59.3cm?46cm的切板尺寸为宜(即≤23.3"?18")。 21:V-cut

如果客户的PCB单元(UNIT)比较小,客户一般会将多个单元组合到一个交货成品(up-panel)内,加上方便插件的up-panel板边(breakaway area)。单元与单元之间,单元与up-panel边的联接方式主要有tab或V-CUT。客户插件后,可用简单的机械(手工)将单元从up-panel内分离出来。

V-CUT:就是在板的两面相同位置,划刻一条V形槽,按客户要求保留一定的厚度,客户插件后,就可以轻易从该位将板折断。

上、下V坑对准度:4mil,余厚控制精度:+/-2mil, V-CUT位置公差:+/-4mil

V-CUT到V-CUT距离公差:+/-2mil;V-CUT角度及公差:30、45、60+/-5°跳刀V-CUT最小拖尾:13mm

22、外形加工:

有三种加工方式将成品从生产PANEL内加工

锣板:将几个PANEL叠在一起,平放,用管位孔固定在机器工作台上,按照PE提供的工具“锣带”资料内的坐标轨迹,锣刀平行及旋转运动,将板绿割开。因锣板耗时长,须使用昂贵的机器生产,所以,如果能做啤板及客户允许,我们尽量采取啤板。

锣板公差:+/-4mil

锣斜边能力:L+/-5mil,角度:45、30、21+/-5°斜边公差:+/-5mil

啤板:将板放在模具的上下两部分之间,利用冲压机上下两部分模具

将板剪切,生产拼图时,注意考虑员工的安全,成品不能按同一个方向排列。

啤边至金手指距离:>=35mil,啤外围公差:+/-4mil

线路、孔、SLOT、等离切边太近,板太厚,层数太高(一般>=6层)不适合做啤

啤+手锣:办能加工外围为矩形的板,只能加工四条外侧边。具体做法

是,先使用啤模将板从生产PANEL里剪切下来,啤捕捞尺寸比客户最终要求尺

寸每边在约30MIL,然后用手锣模手工将预留的约30MIL啤边锣去。

23、E-TEST

按照客户FILM资料,PE FIXTURE组制作电子测试用的夹具,在客户PCB的每

一个线路端点且开了绿油窗处(也即未盖油的孔、PAD、SMD等端点)都安置一

个测试点(测试针),然后用连线从各测试点引出到插口位。测试时,将E-

TEST夹具通过插口位与测试机的电脑接通,将板放入夹具内,测试针与成品板

上各测试点接触,测试机加上电压,测试机的电脑通过读取实际板上的数据与

电脑内该板的资料对比,判别被测试的板有无OPEN或SHORT等缺陷。

E-T测试针的定义:

测试针种类用途备注

0.4mm 用于菲常密集的SMD 价钱较贵,故有必需才会使用

测试针种类用途备注

0.5mm 用于菲常密集的SMD 价钱较贵,故有必需才会使用

0.7mm 孔少于0.6mm,SMD /

0.95mm 孔少于0.9mm,SMD /

1.45mm 孔少于1.5mm,SMD 价钱最评,故尽量使用

1.75mm 孔少于1.5~3.4mm,SMD /

*测试针选用: PTH钻咀 (视能否保证针/针之间相距最小

最小测试PAD宽度:12mil(上模),10mil(下模)

24、印蓝胶:

个别的板有此流程,有时,客户要求某些孔的PAD,某些表面PAD,在

客户装配电子元件后的焊接中,这些PAD不能上锡,所以这类位置要用某种材

料覆盖,但双要在焊接后能将该覆盖物撕扯下来。在PCB制作中,上面要求的

制作工艺就是“peelable mask”。因其颜色为蓝色,习惯被称为蓝胶工序。

兰胶封孔铝片制作

1.凡孔径大于1mm的孔如果须盖兰胶则要铝片网;

2.铝片网孔径参照钻孔孔径做1:1;

3.铝片网封孔后则用印油网正常盖兰胶。

25、印蓝胶QC

26、最后检查

总的检查工序,检查板厚,板弯曲,板外观等。

27、包装出货

按客户要求将板按多少块每包,采用抽真空及其他方式,将板包装,以避

免在交给客户过程中被损伤或上潮。

28、重钻工序

情形1:D/F无法封孔,如果NPTH孔离客户设计的线路边太近,导致D/F 不能将NPTH孔封严实,我们就要在蚀板后做二次钻板。

情形2:金手指位的KEY SLOT,金手指位的手指间的固定用SLOT槽(有时槽边离手指边太近而封不了孔)有时槽的顶部高过手指,在HAL时,胶纸不能将该槽坑封住,HAL的强空气流鼓入槽内,将槽坑边的胶纸掀起来,锡水流到手指上造成缺陷,须HAL后重钻。

情形3:有的金手指板其导电引线不是从手指的下端引出,外围加工时被去除,面是在手指的两侧甚至从顶部引出,对这类板,一般客户的设计次料里已包含有要钻断这类引线的孔,我们须放到表面处理后重钻

情形4:NPTH孔钻在铜皮上,客户不允许削铜皮的情况下,需在表面处理后重钻.

重钻工序相对于首钻,不是同一工序内进行,重钻孔的位置公差比首钻差,如果客户要求钻孔的位置公差严,面设计上又须采用重钻,问客作出更

改。

重钻时板边要加重钻管位孔。

29、盲/埋孔

标准的多层板的结构,是含内层线路及外层线路,再利用钻也以及孔内金属化的制程,来达到各层线路内部连结功能。但是因为线路密度的增加,零件的封装方式不断的更新,为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1mm缩小为SMD的0.6mm,更进一步缩小为0.4mm以下,但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:

A.埋孔(Buried Via):内层间的通孔,压合后,无法看到所以不必占用外层面积。如图

盲孔(Blind Via):应用于表面层和一个或多个内层的连通

埋电阻- Embeded Resistors

在多层板的内层(大多在第二层和第n-1)处印制一层电阻材料或在有电阻层的覆铜板(如在介质材料敷上一层电阻材料-如镍磷,再敷上一层铜箔组

成)上用图像转移法分别蚀刻导电图形和电阻图形,然后生产出带电阻的多层板。

特性

?节省板面面积,而转用于布置密线与布局主动元件或高功率元件,可使整体系统之功能再加强。?大量减少板面SMT焊点数目,增加全机之可靠度,节省成本。

埋电容-Buried Capacitance

在某些高阶多层板中,在原有Vcc/GND內层之外,另加入介质层极薄(2-4mil)的內層板,利用其广大面积的平行金属铜板面,制作成为整体性的電容器。

特性

?解除耦合效应(Decoupling)

?避免额外的電磁干扰(EMI)

?当元件于讯号波动暂态(Switching Transient)位准时,可提供其瞬间所需的能量,使达到更良好的阻抗匹配(Impedance Matching)。

?消除焊点与其引线引脚所构成的回路(Loop),将可避免讯号通过时所造成的不良寄生效应(Parasitic Effects),如寄生电容或寄生电感等。

?对高脚数(High Pin Count)的封裝载板(Substrate),尤其是高速强能FC-PGA式的CPU與ASIC,或大型高多层板类(High Layer Count)者。

增层式电路板(Build up Process):

Build up 电路板只是一种板子的形式与作法,随着电路板的“轻、薄、短、小、快、多功、整合”需求,高密度是电路板发展的必然走势.

尤其在特定的产品上,加成式的作法有其一定的利用价值,为促使高密度化实现,加成式电路板导入了雷射技术、光阻技术特殊电镀技术、填孔技术等,以架构出高密度的电路板形态。