三点弯曲试验和四点弯曲的区别试验

弯曲试验

适用用于手机镜面、平面材料等;一般以三点弯曲为主,但是少部分客户要求四点弯曲来测试。现在我们来区分三点弯曲和四点弯曲的区别。

一般有两种加载应力方式,即三点弯曲和四点弯曲,不同的加载方式得到的抗弯强度亦不同,两者加载方式各有优劣,三点弯曲加载方式简单,单由于加载方式集中,弯曲分布不均匀,某处部位的缺陷可能显示不出来,达不到效果,四点弯曲则弯矩均匀分布,试验结果较为准确,但是压夹结构复杂,工业生产中较少使用。

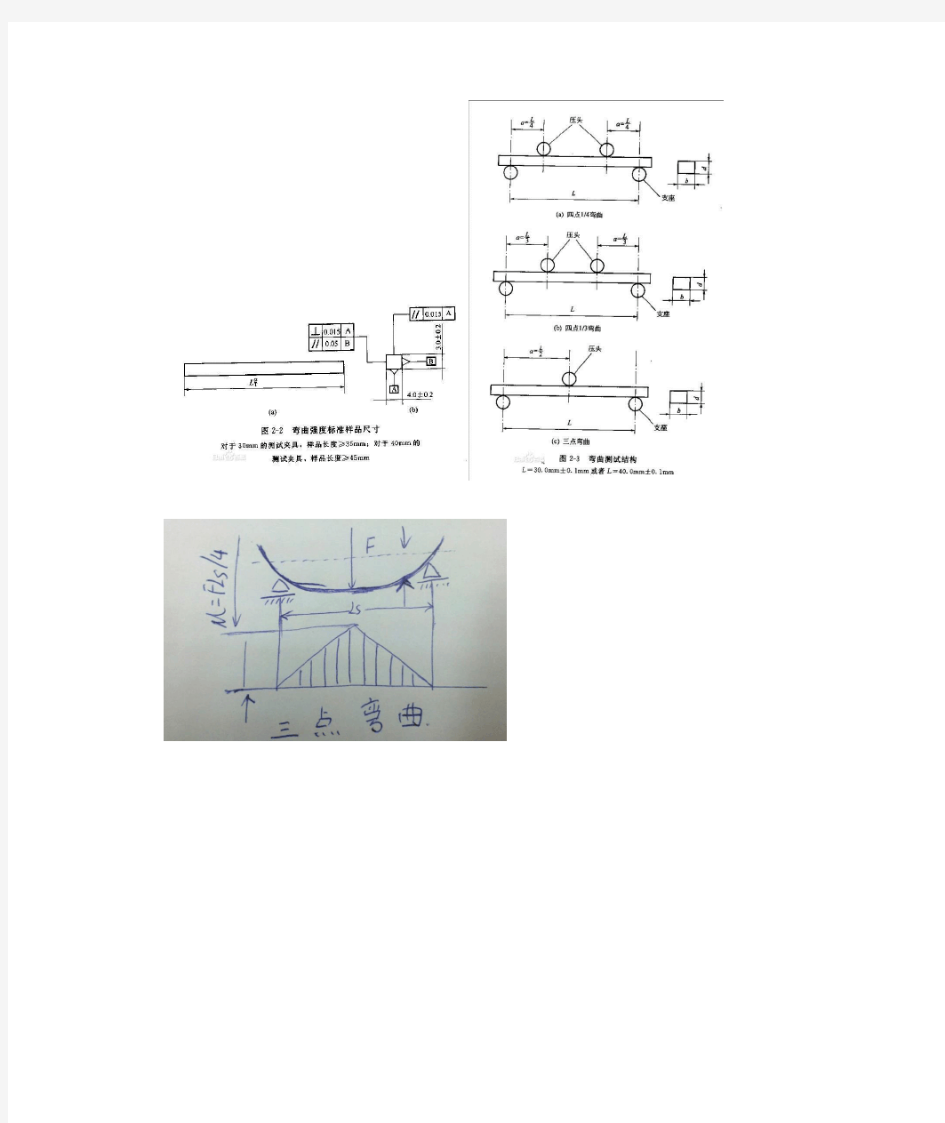

三点弯曲定义:测量材料弯曲性能的一种试验方法。将条状试样平放于弯曲试验夹具中,形成简支梁形式,支撑试样的两个下支撑点间的距离视试样长度可调,而试样上方只有一个加载点。

四点弯曲定义:测量材料弯曲性能的一种试验方法。将条状试样平放于弯曲试验夹具中,形成简支梁形式,支撑试样的两个下支撑点间的距离视试样长度可调,试样上方有两个对称的加载点。

抗弯强度:试样弯曲断裂前达到的最大弯曲力,按照加载方式和试样形状,抗弯强度有不同的计算方式。

对于宽度为b ,高度为h 的矩形试样

三点弯曲公式:S=3FL/2bh 2

四点弯曲公式:S=FL/bh 2(美国标准)

ANSYS三点弯曲计算报告书

三点弯曲计算报告书 2011.3.20

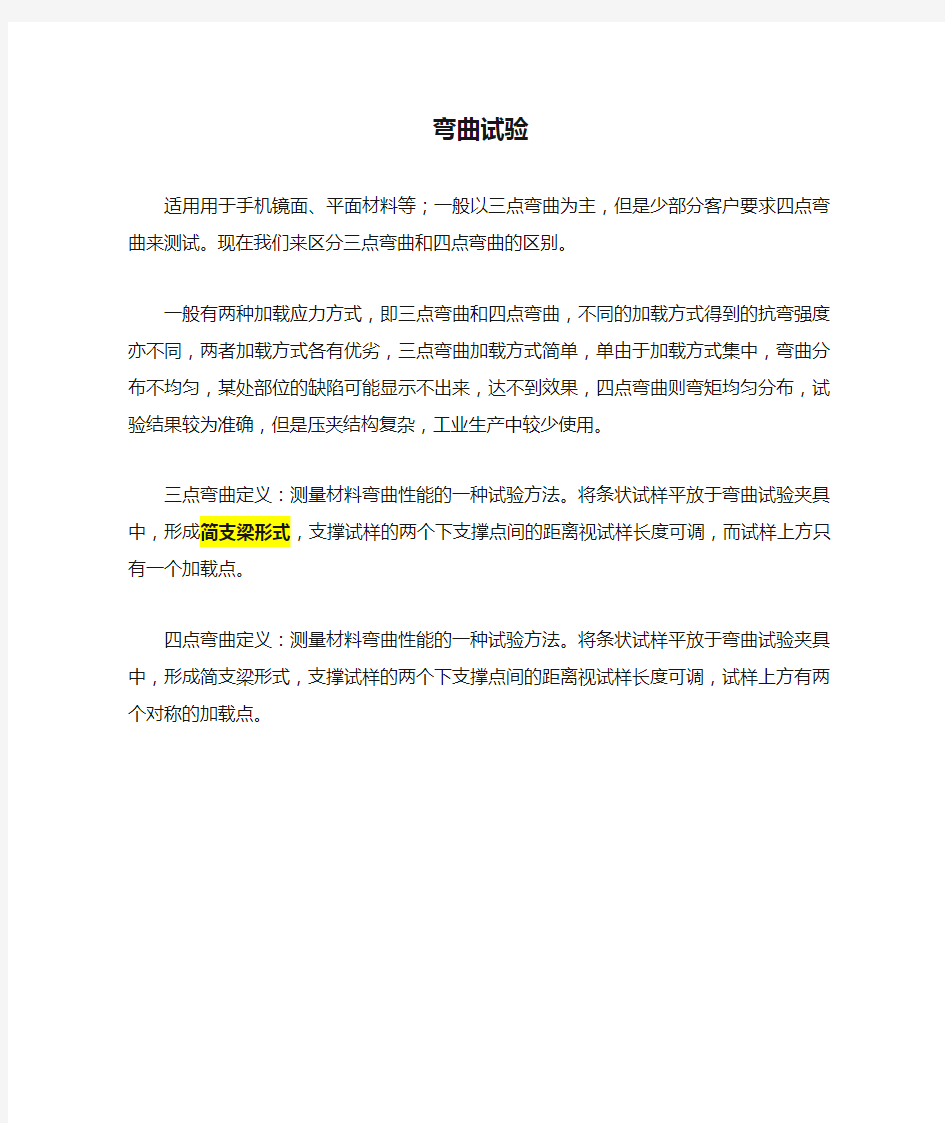

1.算例说明: 三点弯曲实验是材料性能测试中常采用的一种方法,通过该方法可以方便的获得材料的弯曲强度和弯曲模量。 算例试样尺寸参考了实际实验采用的尺寸,试样的支撑及加载方式如图1所示,图2给出了试样的尺寸信息。 图1 三点弯曲示意图 图2 试样尺寸信息

2. 问题分析: 材料特性为各向同性的简支梁,其弯曲应力存在理论解,根据材料力学相关理论[1]。对于三点弯曲,各截面的应力可以通过公式(*)算出,最大拉压应力出现在集中力作用截面处 。 z I My =σ (*) 式中M 表示弯矩,y 表示截面上点到杆件中性面的距离, z I 表示截面对中性轴的惯性矩。 根据公式(*)可以方便的计算出最大应力值: MPa I y M m m I m m h y m m N FL M z z 76.1188022/4.47504 max max max 4 max max =====?==σ 3. 问题求解 从图1中可以看出试样的支撑形式属于简支梁,载荷为单点集中力,据此得到计算用模型及约束和载荷方式。图4 给出了有限元网格划分。 关材料属性信息:

弹性模量 Elastic Modulus=3.3Gpa 泊松比Poisson ratio=0.3 图3 试样的有限元模型 4.结果分析: 应力分布见图4所示,从图中可以看出,计算结果与理论分析一致,最大应力发生在集中力作用的截面处,有限元计算结果与理论解完全相同。

图4 三点弯曲应力分布图(上图为等轴视图下图为前视图)

参考文献 [1]范钦珊,殷雅俊,虞建伟 . 材料力学(第2版), 清华大学出版社, 2008, P109

实验3弯曲实验

材料的弯曲实验 一、实验目的 1、采用三点弯曲对矩形横截面试件施加弯曲力,测定其弯曲力学性能; 2、学习、掌握微机控制电子万能试验机的使用方法及工作原理。 二、实验设备 3、微机控制电子万能试验机; 4、游标卡尺。 三、实验试件 实验所用试件如下图1所示,试件截面为矩形,其中,b 为试件宽度,h 为试件高度,L 为试件长度。 图1 矩形截面试件 四、实验原理 1、三点弯曲试验装置 图2所示为三点弯曲试验的示意图。其中,F 为所施加的弯曲力,Ls 为跨距,f 为挠度。 图2 三点弯曲试验示意图

2、弯曲弹性模量b E 的测定(图解法): 通过配套软件自动记录弯曲力-挠度曲线(见图3)。在曲线上读取弹性直线段的弯曲力增量和相应的挠度增量,按式(1)计算弯曲弹性模量,其中,I 为试件截面对中性轴的惯性矩,12 3bh I =。 ??? ? ????= f F I E L s b 483 (1) 图3 图解法测定弯曲弹性模量 3、最大弯曲应力bb σ的测定: W L F s bb bb 4= σ (2) 其中,bb σ为最大弯曲应力,bb F 为最大弯曲力,W 为试件的抗弯截面系数,6 2bh W = 。 五、实验步骤及注意事项 1、试件准备:矩形横截面试件应在跨距的两端和中间处分别测量其高度和 宽度。取用三处宽度测量值的算术平均值和三处高度测量值的算术平均值,作为试件的宽度和高度。 2、试验机准备:按试验机→计算机→打印机的顺序开机,开机后须预热十 分钟才可使用。运行配套软件,根据计算机的提示,设定试验方案,试验参数。 3、安装夹具,放置试件:根据试样情况选择弯曲夹具,安装到试验机上,

金属弯曲试验

金属弯曲实验 计划学时:2学时 本实验按照国标《金属弯曲力学性能试验方法》(GB/T 14452--93),用INSTRON5582万能试验机测矩形试样三点弯曲的弹性模量和最大弯曲应力。 【实验目的】 (1)采用三点弯曲对矩形横截面试件施加弯曲力,测定其弯曲力学性能; (2)学习、掌握INSTRON5582万能试验机的使用方法及工作原理; (3)掌握弯曲弹性模量E b和最大弯曲应力σbb的测量方法。 【实验原理】 当一个矩形截面的金属承受弯曲载荷,其截面就出现应力。该应力可以分解为垂直于截面的正应力和平行于截面的切应力。如果梁上的载荷都处于同一平面内且垂直于梁的中轴,则截面各个点的正应力合成为一个力偶,其力矩即所谓的弯矩M,已知截面上任一点的正应力与该点至中截面的垂距以及截面上的弯矩成正比,与截面的惯矩成反比。若截面上的弯矩为正,则中截面以上各点受压应力,中截面以下各点受张应力;若截面上的弯矩为负,情况正好相反。 1. 三点弯曲试验装置 图1所示为三点弯曲试验的示意图。其中,F为所施加的弯曲力,Ls为跨距,f为挠度。 图1 三点弯曲试验示意图 2.弯曲弹性模量E b的测定(图解法):

通过配套软件自动记录弯曲力-挠度曲线(见图2)。在曲线上读取弹性直线段的弯曲力增量和相应的挠度增量,按式(1)计算弯曲弹性模量。 ??? ? ????= f F I E L s b 483 (1) 其中,I 为试件截面对中性轴的惯性矩, 123 bh I = 。 图2 图解法测定弯曲弹性模量 3.最大弯曲应力σbb 的测定: W L F s bb bb 4= σ (2) 其中,bb σ为最大弯曲应力,bb F 为最大弯曲力,W 为试件的抗弯截面系数, 62 bh W = 【实验仪器设备及材料】 INSTRON5582万能材料实验机、游标卡尺,矩形金属片(宽×厚=5mm×5mm )。 试样表面要经过磨平,棱角应作倒角,长度应保证试样伸出两个支座之外均不少于3mm 。 【实验步骤及方法】 1. 试样的制备:按照国标《金属弯曲力学性能试验方法》(GB/T 14452--93),制备试样。 2. 试样尺寸测量 矩形横截面试样应在跨距的两端和中间处分别测量其宽度和厚度。计算弯曲弹性模量时,取用三处高度测量值的算术平均值;计算弯曲应力时,取用中间处测量的厚度和宽度。

弯曲试验

弯曲实验 一.实验目的 测定纯弯曲梁的正应力,并与理论计算结果进行比较,以验证弯曲正应力公式。 二.实验仪器 组合实验台弯曲梁实验装置,电阻应变仪,预调平衡箱,数字测力仪。 三.实验原理 示意图请参见两端铰支的矩形截面钢梁,在距两端支座为处,分别作用相 同大小的力。梁的AB段为纯弯曲,其弯矩为。为了实测正应力,可在梁的AB段内沿横截面表面均匀粘贴7个电阻应变片(7个测点)。 当梁受到荷载作用时,可从电阻片的变形测得各点的应变值。在比例极限范围内,应力与应变之间存在着正比关系,即。因而通过测得应变值便可计算出该点正应力的数值。 关于电阻应变片和应变测量电路的原理参见电阻应变仪。 四.实验步骤 1.观察预调平衡箱后面板的接线,将测点与通道的对应关系记录下来。 2.数字测力仪的量程设为20KN,初始调零。 3.将电阻应变仪的“基零、测量”开关置在“基零”位置,调节“基零平衡”,使显示为零。 4.将电阻应变仪的“基零、测量”开关置在“测量”位置,旋转“换点开关”,调节相应的通道,使其电桥平衡(显示为零)。将所用的7个通道同时调零。

5.逐级加载,每增加0.5KN记录7个通道的应变仪读数。 6.加载到4KN后,卸载。 7.根据应变仪读数求出各测点应变差值的算术平均值,然后计算应力值。五.实验记录 宽度 高度 加力点到支座的距离Array 弹性模量

注:先求出各测点应变差值的算术平均值,然后计算应力值。 六.预习思考题 1) 分析在纯弯曲状态下,梁截面的应力分布情况。 2) 如果将电阻应变片的灵敏系数由2.0改为2.1,则测出的应变值会有什么影响? 3) 电阻应变片由金属电阻丝制成,测量应变时电阻丝是有电流的;弯曲实验中的钢梁也是金属,由于电阻应变片是直接粘贴在钢梁表面的,所以实验时钢梁中也会有电流通过,这是正常现象,不会影响测量结果。你是否同意这种看法?为什么? 4) 一位同学在操作中有这样一个过程:将电阻应变仪的“基零、测量”开关置在“基零”位置,调节“基零平衡”,使显示为零,然后旋转“换点开关”,调节所有通道,使其电桥平衡,接着就开始加载测量应变。请问,这位同学的操作正确吗?为什么?

三点抗弯强度

第18讲教学方案——弯曲切应力、弯曲强度条件

§7-3 弯曲切应力 梁受横弯曲时,虽然横截面上既有正应力 σ,又有剪应力 τ。但一般情况下,剪应力对 梁的强度和变形的影响属于次要因素,因此对由剪力引起的剪应力,不再用变形、物理和静力关系进行推导,而是在承认正应力公式(6-2)仍然适用的基础上,假定剪应力在横截面上的分布规律,然后根据平衡条件导出剪应力的计算公式。 1.矩形截面梁 对于图6-5所示的矩形截面梁,横截面上作用剪力Q 。现分析距中性轴z 为y 的横线1aa 上的剪应力分布情况。根据剪应力成对定理,横线1aa 两端的剪应力必与截面两侧边相切,即与剪力Q 的方向一致。由于对称的关系,横线1aa 中点处的剪应力也必与Q 的方向相同。根据这三点剪应力的方向,可以设想1aa 线上各点剪应力的方向皆平行于剪力Q 。又因截面高度h 大于宽度b ,剪应力的数值沿横线1aa 不可能有太大变化,可以认为是均匀分布的。基于上述分析,可作如下假设: 1)横截面上任一点处的剪应力方向均平行于剪力 Q 。 2)剪应力沿截面宽度均匀分布。 基于上述假定得到的解,与精确解相比有足够的精确度。从图6-6a 的横弯梁中截出dx 微段,其左右截面上的内力如图6-6b 所示。梁的横截面尺寸如图6-6c 所示,现欲求距中性轴z 为y 的横线1aa 处的剪应力 τ。过1aa 用平行于中性层的纵截面11cc aa 自dx 微段中截出一微块(图6-6d )。根据剪应力成对定理,微块的纵截面上存在均匀分布的剪应力 τ'。微块左右侧面上正应力的合力分别为1N 和2N ,其中 * 1I 1** z z A z A S I M dA I My dA N == =??σ (a )

3弯曲实验

三、材料弯曲实验 一、概述 弯曲实验测定材料承受弯曲载荷时的力学特性,是材料机械性能试验的基本方法之一。弯曲试验主要用于测定脆性和低塑性材料(如铸铁、高碳钢、工具钢等)的抗弯强度并能反映塑性指标的挠度。弯曲试验还可用来检查材料的表面质量。弯曲试验在万能材料机上进行,有三点弯曲和四点弯曲两种加载荷方式。试样的截面有圆形和矩形,试验时的跨距一般为直径的10倍。 二、实验目的 1. 学会测试脆性和塑性材料的抗弯强度和塑性的原理和方法; 2. 测定给定材料的抗弯强度和断裂扰度; 3. 学习实验机和相关仪器的操作使用。 三、实验仪器、材料 万能材料试验机、游标卡尺、钢直尺、矩形截面陶瓷试样等。 四、实验原理 本次试验使用电测法测定梁在纯弯曲时沿截面高度的正应力分布,验 证纯弯曲梁的正应力计算公式。弯曲实验时试样承受弯矩作用后,其内部应力主要是正应力。断面上的应力分布是不均匀的,表面应力最大,中心为零。可以较为灵敏地反映出材料的便面缺陷情况,以此检验材料的表面质量。弯曲试验时可以用试样弯曲的挠度显示材料的塑性,这样可以有效地测定脆性材料或低塑性材料的塑性。弯曲实验所用试样形状简单,操作方便。 弯曲试验的方法分为三点弯曲和四点弯曲,弯曲试件主要有矩形截面和圆形截面两种,通常用弯曲试件的最大挠度f max 表示材料的变形性能。试验时,在试件跨距的中心测定挠度,绘成弯曲力-挠度曲线,称为弯曲图(见图1)。 对于高塑性材料,弯曲试验不能使试件发生断裂,其曲线的最后部分可延伸很长,因此,弯曲试验难以测得塑性材料的强度,而且实验结果的分析也很复杂, 图1 弯曲力-挠度曲线及F pb 和F bb 的确定

三点弯曲正应力测定(精)

三点弯曲正应力测定 一、实验目的 1、测量三点弯曲深梁正应力,分析深梁内力分布的特点。 2、掌握组桥(半桥、对臂)多点测量,实测内力的方法,提高多点测量的 实验能力 3、分析此材料力学弯曲理论公式的适用范围。 二、实验装置与仪器设备 1、机械式万能材料试验机WJ-10B 型。 2、YJR-5A 数字式静态电阻应变仪及预调平衡箱一套。 3、三点弯曲深梁试验装置(如图)。 三、实验背景与试验原理 三点弯曲梁在加载时,中性层以上纤维受压、以下纤维受拉,理论上横截面上正应力沿梁高呈线性分布,即 x z M y I σ= (1) 式中,I z 为横截面对形心轴z 轴的惯性矩,y 为截面计算点的y 轴坐标值,M x 为图中所示梁的弯矩图确定的作用于距加载点x 远横截面上的弯矩: 2 x P x M = (2) 随着两支点间距与梁厚度比值L/H 的减小,由于受到支座附近的局部应力分布的影响,圣维南原理将不再适用,因此三点弯曲梁内的应力分布变得比较复杂,很难得到理论解,因此采用实验进行测量可以得到准确的应力值。

四、实验内容和实验步骤 1、用游标卡尺测量试件的梁宽B和梁高H。 2、打开机械万能材料试验机,调整夹具的活动平台上的支点距离L=L1。 3、升降活动平台,使上压头对准横梁正中加载点,且上压头与梁刚好接触。 4、调节电阻应变仪上各组电桥平衡。 ,记录各点的应变值。 5、采用摇柄手动加载,采用等量加载法,每次增加P 6、卸载到零,重新调节支点距离L=L2,重复3、4、5步骤。 7、卸载到零,重新调节支点距离L=L3,再次重复3、4、5步骤。 8、实验完毕,实验机载荷卸载到零。 五、实验数据记录和处理 表二钢梁和支座距离单位:mm 表三测试点应变值记录(L=L1时)

三点弯曲试验机和四点弯曲试验机价格

公司简介 本公司属台资企业在大陆设有工厂总部位于上海,在国内设有6家分公司,服务更便捷。有独立的生产中心,研发中心,质检中心和售后中心全国统筹调度。已成功入选上海造币厂,上汽股份,日本三菱,韩国三星电子,美国颇尔,美国库柏,德国博士工具,富士康等知名企业优质供应商名单,我司产品全面通过CE 认证,满足欧盟客户需求,已销往卢森堡,意大利,西班牙,新加坡,肯尼迪,日本等国家和地区 技术资料 一: HS-3001A-S 精密电子弯曲试验机主要特点 a 、 本材料试验机适用于手机玻璃、平板电脑玻璃、液晶玻璃、光学玻璃、钢化玻璃、液晶显示器、特 种玻璃等材料进行三点弯曲、四点弯曲、静压、压缩和拉伸试验等静态物理力学性能测试分析研究,可根据客户产品要求按GB 、DIN 、ISO 、JIS 、ASTM 等国际标准进行试验和提供数据器。 b 、 采用电脑,提高控制精度和系统抗干扰能力。 c 、 采用日本松下电机及调速系统、以及台湾ABBA 高碳滚珠丝杠。 d 、 试验过程中可根据试验力和变形的大小自动变换量程。 e 、 试验过程中,力、变形资料的动态显示。 f 、 具有恒速、定负荷、定行程等控制方式。 g 、 可选择应力-应变、力-伸长、力-时间等多种试验曲线。 h 、 自动求出材料的最大力、最大变形、弯曲应力、弯曲应变、弯曲 强度、弯曲模量、压缩强度、压缩力等参数 i 、 试验条件、测试结果、标距位置自动存储。 j 、 可细微调整移动横梁位置,方便进行标校验 k 、 具有超载、过流、过压、过速、欠压、行程等多种安全保护方式。(电脑和打印机可选) l 、 试验结束后,可列印批试样报告和单件试样曲线。 m 、 软体方便地为用户添加特殊的功能模组。 n 、 可按用户需求输出不同的报告格式。 o 、 享受终身服务,免费软体升级。 p 、 Windows2000(XP )下控制软体,人机界面友好,已有的测量资料和结果均可储存,分类,查询和列印,

玻璃材料弯曲强度的试验方法

1范围 本标准规定了玻璃材料弯曲强度测定的试验方法。适用于玻璃和微晶玻璃材料弯曲强度的测定。 2试验原理 在规定的试验条件下,一定尺寸和形状的试样,受三点静态弯曲负荷折断,通过计算其承受负荷的横截面处最大弯曲应力,可以得出试样的弯曲强度。 3仪器设备 3.1试验机 3.1.1 加荷速率。负荷示值相对误差不应超过±1%。 3.1.2验负荷应在试验机使用量程的20%~90%之间。 3.1.3压头刀口尺寸应符合图1规定,用来支撑试样的支座和施加负荷的压头均用经过淬硬的钢材,其材料的弹性模具量应不低于200GP,以防止负荷过量时发生塑性变形,同时与试样接触部分的表面粗糙度应不大于1.6μm。 3.2测量工具 游标卡尺或千分尺,精度为0.02mm。 4试样 4.1 试样为长120mm±1mm。宽20mm±1mm,以原板厚为试样厚度的长方体,其横截面的四角均为900±0.50,试样外观应无爆边、缺角、划伤等明显缺陷且切割刀口在同一表面。 4.2 每组试样不少于15个。 5 试验程序 5.1 用游标卡尺或千分尺测量试样中部的宽度和厚度,精确至0.05mm。 5.2 调整两支点间距至100 mm。 5.3 将试样有切割刀口的一面朝上放在支座上,伸出支座两端的距离应相等。 5.4 在试样的负荷点上,以5mm/min的位移速度加荷,记录试样断裂时的最大负荷。 5.5 断裂应产生在试样三等分中间部分,否则应以新试样替补上重新试验,以保证每组试样原来的数量。 5.6 每一试样断裂后,应用毛刷或软布仔细清扫压头和支座。以清除碎玻璃渣。 6 结果计算 6.1 试样弯曲强度的单值按式(1)计算: (1) 式中:--试样的弯曲强度,Mpa P--试样断裂时的最大负荷,N; L--试样支座间的距离,mm; b--试样宽度,mm; d--试样厚度,mm。 6.2 标准差按式(2)计算: S= (2) 式中:S--标准差,Mpa; n--被测有效试样的数量; --各试样的弯曲强度,Mpa。 6.3 按附录A(标准的附录)进行数据处理,以有效数据的算术平均值和标准差表示。取3位有效数字。