轴类检验标准

浙江赛安电气科技有限公司

1

轴类检验标准

编号:

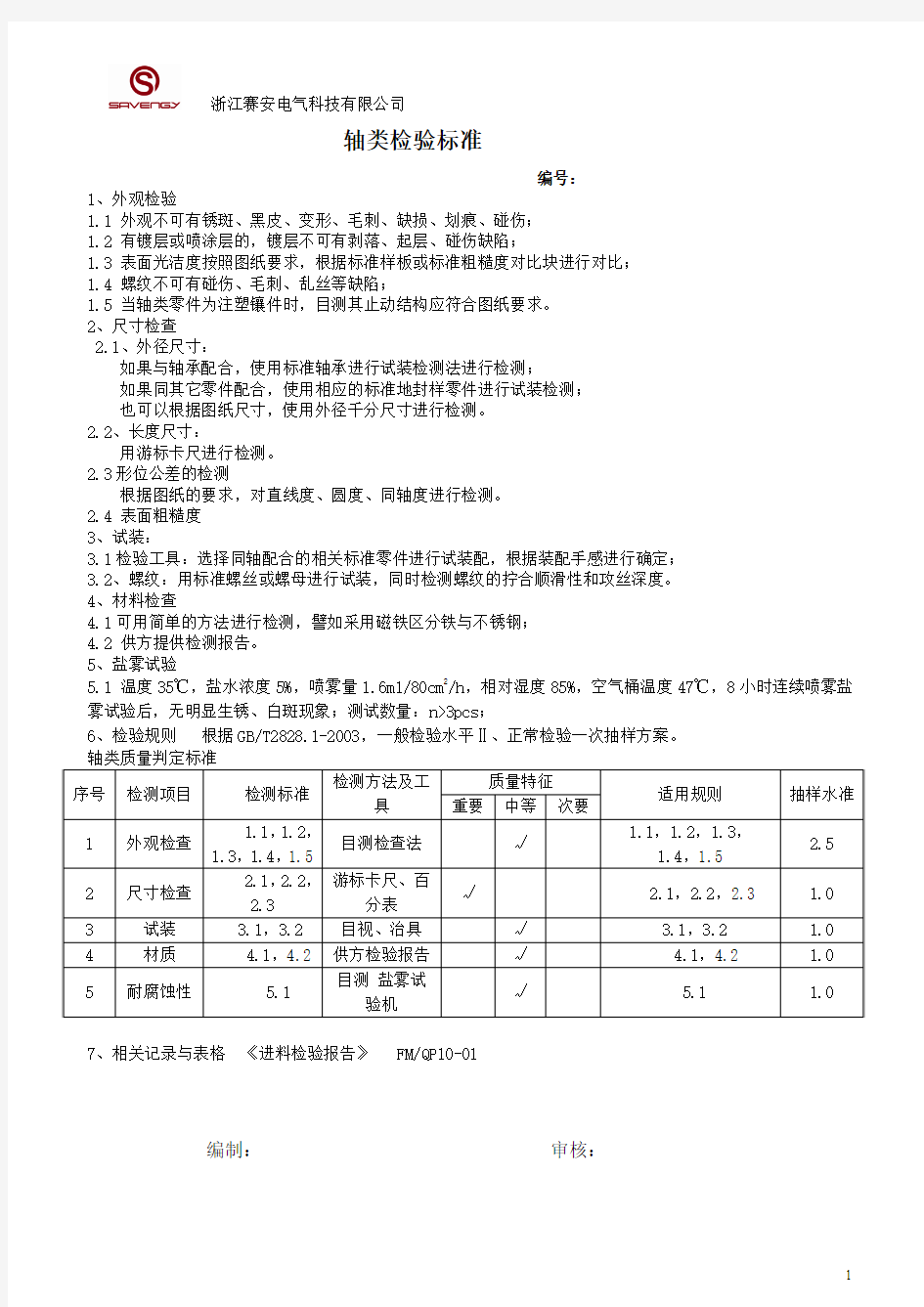

1、外观检验

1.1 外观不可有锈斑、黑皮、变形、毛刺、缺损、划痕、碰伤; 1.2 有镀层或喷涂层的,镀层不可有剥落、起层、碰伤缺陷;

1.3 表面光洁度按照图纸要求,根据标准样板或标准粗糙度对比块进行对比; 1.4 螺纹不可有碰伤、毛刺、乱丝等缺陷;

1.5 当轴类零件为注塑镶件时,目测其止动结构应符合图纸要求。 2、尺寸检查

2.1、外径尺寸:

如果与轴承配合,使用标准轴承进行试装检测法进行检测;

如果同其它零件配合,使用相应的标准地封样零件进行试装检测; 也可以根据图纸尺寸,使用外径千分尺寸进行检测。 2.2、长度尺寸:

用游标卡尺进行检测。 2.3形位公差的检测

根据图纸的要求,对直线度、圆度、同轴度进行检测。 2.4 表面粗糙度 3、试装:

3.1检验工具:选择同轴配合的相关标准零件进行试装配,根据装配手感进行确定; 3.2、螺纹:用标准螺丝或螺母进行试装,同时检测螺纹的拧合顺滑性和攻丝深度。 4、材料检查

4.1可用简单的方法进行检测,譬如采用磁铁区分铁与不锈钢; 4.2 供方提供检测报告。 5、盐雾试验

5.1 温度35℃,盐水浓度5%,喷雾量1.6ml/80cm 2

/h ,相对湿度85%,空气桶温度47℃,8小时连续喷雾盐雾试验后,无明显生锈、白斑现象;测试数量:n>3pcs ;

6、检验规则 根据GB/T2828.1-2003,一般检验水平Ⅱ、正常检验一次抽样方案。

7、相关记录与表格 《进料检验报告》 FM/QP10-01

编制: 审核:

折腾是检验人才的唯一标准

折腾,是检验人才的唯一标准 经常听到“忠诚员工”的抱怨:“老板怎么和联想的柳传志一样,爱折腾。支公司老总在位子上才一年就调走,派个新手来,又要重新熟悉市场,重新熟悉客户,累不累?有必要吗?现在不是五年前的创业期,当时业务追着人走,人员变动频繁,可以理解。现在是业务在成熟期,这样大范围的人员变动,进进出出,尤其是年底的职务轮换,把人心都搞散了,公司这样发展下去会有好结果吗?” 支公司经理抱怨:“我才做了一年支公司总经理,客户关系刚熟悉,业务刚上手,又要换地方了,这不是胡折腾吗?对公司有什么好处呢?真不明白,这也太累了。分公司也一样,我三个月不回分公司,自己就成“新员工”了,很多人都不认识了,前台小姐问我找谁,还要我登记。” 客户抱怨:“你们公司的人经常变,也不知道要做什么,这样怎能做业务。做业务是做感情的,感情才建立,就换人。我不用做业务了,时间全花在熟悉你们公司人上了,政策也是经常变,一个人一个政策,旧政策持续时间不超过三个月,新的政策就下来了,这业务怎么做?” 营业部经理抱怨:“今天是郑经理当政,采用的是郑经理的风格,说是要控制,加强管理。明天是郭经理当政,又说要授权,给营业部经理空间和权力,变来变去,让我们怎么适应,还做不做业务了,把客户都折腾没了。” 上面说的折腾是两个方面,一方面是折腾人,另一方面是折腾事。企业面临的环境总是变化,企业总用新政策来适应,不能以不变来应

万变,变化是这个时代永恒的主题。因此企业内部总有新政策,玩新花样,这是正常的。让人最困惑的是对人的折腾。其实老总比我们都聪明,我们想到的,他早就想到了,很可能想得更深入。上面的抱怨,可能正是老总的用人之道。 有个俗语说:“幸福的家庭总是相似的,不幸的家庭各有各的不幸。”套用在企业上,就是:“成功企业总是相似的,失败的企业各有各的不幸。”然而国内有可以叫做“企业”的组织,也不过20年时间。很多专家在研究国内某种企业的成功经验,想总结出规律来,很多老板在梦想自己企业的成功,希望学习成功的经验。在我看来,国内成功企业的特征就是老板爱折腾,那么,折腾有什么作用呢?。 一、用折腾考验忠诚 还是引用联想的用人原则,联想认为基层员工有责任心就可以了,中层员工不但有责任心还要有上进心、对于高层人士来说最重要的是对公司的认同,要有和公司一同发展的事业心。其中郭为就是被折腾的典型代表,据说他是一年一个新岗位,折腾了十几年,换了许多岗位,成为了“全才”。现在终于熬出头了,于是在新成立的神州数码里面,开始折腾别人。为什么会是这样呢?难道联想用人有问题吗?不会的,今天联想的成功就证明了这一点。 其实折腾是公司对你的考验。你忠于公司吗?忠于老板吗?不忠于老板和公司的人是得不到重用的。你说你忠诚,有什么能证明呢?老板怎么才能知道你是忠诚的呢?所谓患难朋友才是真正的朋友,朋友是如此,企业对员工更是如此。企业在危机时,可以知道谁是忠诚的,“和平时期”,考验忠诚的方法是什么?一个办法是对老板单独面对员工,亲自跟踪员工的工作绩效,这样能发现一些忠诚于公司的员

联轴器 标准

联轴器标准 一、基本概况 20世纪80年代以前我国原一机部、纺织部、二机部有为数不多的几项部级联轴器标准,经过20年的发展,至20世纪末,已形成由基础标准、产品标准、质量分等标准组成的联轴器专业标准体系。纵观我国联轴器标准发展史,联轴器标准的级别,即国家标准和机械行业标准,基本上是以时间来划分。1989年以前无论是联轴器基础通用标准或产品标准,几乎都是国际,1989年至1990年之间是专业标准(ZB),1991年以后全部都是机械行业标准(JB),1999年起全部为推荐标准 (JB/T)。1998年国家质量技术监督局废止专业标准和清理整顿后应转化的国家标准,从1999年3月1日起,专业标准(代号ZB)、清理整顿后应转化为其他标准,全部停止按专业标准和国家标准使用,新制修订的标准不得引用以上标准。 虽然多数行业的专业标准和需转化的国家标准1999年以前有关行业主管部门已进行了转化,但还有一些行业的专业标准和需要转化的国家标准没有进行转化。因此,有关行业主管部门对还没有转化但仍需继续使用的专业标准、部标准和国家标准进行了重新编号,即转化为行业标准。 了解以上背景情况有益于联轴器的选用,联轴器标准的级别并不反映标准本身和标准产品水平的先进性。长期以来联轴器没有统一归口,造成联轴器标准的名称、型号混乱,产品结构的先进性,产品标准的构成等都存在不少问题。我国现有"全国机器轴及附件标准化技术委员会"与国际标准TC14对口,联轴器作为轴的附件理应与TC14一样归于该标委会,但事实上并未如此。 二、联轴器基础通用标准 1.GB/T3507-1983机械式联轴器公称转矩系列 2.GB/T3852-1997联轴器轴孔和联接型式及尺寸(代替GB3852-83)

电机联轴器找正的方法及标准

二、电机联轴器找正方法 联轴器的找正是电动机安装的重要工作之一.找正的目的是在电动机工作时使主动轴和从动轴两轴中心线在同一直线上.找正的精度关系到机器是否能正常运转,对高速运转的机器尤其重要。 两轴绝对准确的对中是难以达到的,对连续运转的机器要求始终保持准确的对中就更困难.各零部件的不均匀热膨胀,轴的挠曲,轴承的不均匀磨损,机器产生的位移及基础的不均匀下沉等,都是造成不易保持轴对中的原因.因此,在设计机器时规定两轴中心有一个允许偏差值,这也是安装联轴器时所需要的?从装配角度讲,只要能保证联轴器安全可靠地传递扭矩,两轴中心允许的偏差值愈大,安装时愈容易达到要求。但是从安装质量角度讲,两轴中心线偏差愈小,对中愈精确,机器的运转情况愈好,使用寿命愈长。所以,不能把联轴器安装时两轴对中的允许偏差看成是安装者草率施工所留的余量。 1 ?电机联轴器找正时两轴偏移情况的分析 电机安装时,联轴器在轴向和径向会出现偏差或倾斜,可能出现四种情 况,如图1所示。

根据图1所示对主动轴和从动轴相对位置的分析见表1。 表1电机联轴器偏移的分析 a b C d —— 3.1 二呂3al^a3al=a3 两轴同心两轴不同心两轴同心两轴不同心 sl=s3sl=s3s坪吕3 两轴平行两轴平行两轴不平行两轴不平行 2.测量方法 安装电机时,一般是在电机中心位置固定并调整完水平之后,再进行联 轴器的找正。通过测量与计算,分析偏差情况,调整电动机轴中心位置以达 到主动轴与从动轴既同心,又平行。 联轴器找正的方法有多种,常用的方法如下: (1)简单如图2所示。用角尺和塞尺测量联轴器外圆各方位上的径向偏差,用塞尺测量两半联轴器端面间的轴向间隙偏差,通过分析和调整, 达到两轴对中。这种方法操作简单,但精度不高,对中误差较大。只适用于 电机转速较低,对中要求不高的联轴器的安装测量。 图2角尺和塞尺的测■方■

轴承检验规范

轴承检验规范 1.范围 本标准规定了公司用深沟球轴承的规格型号和性能要求; 本标准适用于公司深沟球轴承的采购、样品确认和来料检验。 2.引用标准 GB/T276-94 深沟球轴承外型尺寸 GB307.1-2005 滚动轴承公差 GB/T4604-93 径向游隙 GB/T307-94 轴承精度 JB/T7047-93 轴承振动噪音 GBT307.2-2005 滚动轴承公差的测量方法 3.技术要求 3.1 外观 A.轴承外观应无烧伤、锈蚀、碰伤、粗磨痕、毛刺等缺陷; B.防护油应适中,无润滑脂泄露; C.轴承包装应标识清楚、完整;内包装应完好、无破损。 3.2 尺寸 d——轴承内径;D——轴承外径;B——宽度 内外圈材质:GCr15 高碳铬轴承钢,硬度为HRC60~65

3.3 轴承的制造精度 轴承的尺寸精度按GB/T307-94 0级(普通级),公差值如表:单位:mm 3.4保持架和防尘盖 轴承用金属冲压波形保持架; 防尘盖用双面金属防尘盖(2ZZ型) 3.5轴承的润滑 3.5.1 轴承的润滑剂是由生产厂商在出厂前封装,要求工作温度在 3.5.2 润滑脂具有很好的黏附性、耐磨性、耐温性、防锈性和润滑性, 能够提高高温抗氧化性,延缓老化,能溶解积碳,防止金属磨屑 和油污的结聚,提高机械的耐磨、耐压和耐腐蚀性。 3.5.3 注脂量 深沟球内径小于15mm以下的型号为20%-25%,内径大于17mm为 25%-30%。(注:除去保持架、滚子,内圈与外圈之间的空间所占%)。 3.6 使用寿命 轴承正确安装后,电机在常温常压下运行20000小时无故障,在高温环境下80℃~90℃,相对湿度80%,运行200小时后,轴承的润滑脂无泄漏挥发。

检测站工作人员规定

编号:SM-ZD-15453 检测站工作人员规定Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

检测站工作人员规定 简介:该制度资料适用于公司或组织通过程序化、标准化的流程约定,达成上下级或不 同的人员之间形成统一的行动方针,从而协调行动,增强主动性,减少盲目性,使工作 有条不紊地进行。文档可直接下载或修改,使用时请详细阅读内容。 1、检测数据质量目标 (1)保证车辆检测质量是第一的原则,是确保向社会提供具有公正性的检测数据,确保实现还我一片蓝天的目标; (2)车辆检测无差错率达98%以上,技术负责人审核后的机动车检测报告单和外检表,其无差错率应达100%; (3)考核车辆检测人员工作成绩时,首先应考核检测质量,发生重大检测数据质量事故者,机动车检测要与奖金、晋级挂钩,情节严重者,调离检测工作岗位,或按规定下岗培训,直至解除劳动合同; (4)机动车检测必须对检测工作人员加强政治、思想教育和严格管理,加强业务培训,进行定期和不定期考核,确保人员素质的提高,符合检测工作的要求。 2、抽检制度 (1)为了确保车辆检测数据质量,技术负责人应从检测合格车辆中任选2台车辆进行抽检,根据抽检结果,考核其检

(完整版)联轴器装配标准

联轴器装配 一、凸缘联轴器的装配,两个半联轴器端面间(包括半圆配合圈)应紧密接触,两 轴的径向位移不应大于0.03mm 。 二、十字滑块联轴器和挠性爪型联轴器的装配,其同轴度应符合表 1.5.3—1的规 定,端面间隙应符合表1.5.3—2的规定。 联轴器的同轴度(mm) 表1.5.3—1 联轴器外形最大直径 (D) 两轴的同轴度 径向位移倾斜 ≤300 0.1 0.8/1000 300~600 0.2 1.2/1000 2 联轴器外形最大直径 (D) 端面间隙 十字滑块联轴器挠性爪型联轴器 ≤190 0.5~0.8 2±0.2 >190 1~1.5 2±0.2 三、蛇形弹簧联轴器的装配,其同轴度和端面间隙应符合表 1.5.3—3的规定。 四、齿轮联轴器的装配,两轴的同轴度和外齿轴套端面处的间隙,应符合表1.5.3

—4的规定。 联轴器的同轴度和端面间隙(mm) 表1.5.3—3 联轴器外形最大直径 (D) 两轴的同轴度 端面间隙 径向位移倾斜 D≤300 0.1 1.0/1000 1.0~1.5 200

(完整word版)轴类零件的综合检测教案.doc

项目五典型零件的综合检测 任务一轴套类零件的综合检测 【课题名称】 轴类零件的综合检测 【授课班级】 09 高辅( 2) 【授课教师】李红梅 【教学目标与要求】 一.知识目标 熟悉常用轴类零件技术测量的内容、步骤和注意事项。 二.能力目标 能够正确使用常用的测量工具准确测量工件的尺寸和形位误差,判断工件是否合格。 三.素质目标 培养学生严谨、认真、实事求是的工作作风,公正、准确、客观地测量工件。 四.教学要求 1.正确读懂图样中形位公差标注符号的含义。 2.能够正确地使用各种量具,并准确读值。 【教学重点】 正确使用量具,准确地读值。 【难点分析】 1.读懂图样,特别是形位公差的标注。 2.正确使用测量工具并准确读值。 【分析学生】 1.学生的识读能力较差,通过练习应能看懂图样,特别是形位公差标注的含义。 2.学生使用测量工具需要有个熟悉的过程,开始时可能测量不准,特别是会用力不当, 可能会造成测量误差。此外,游标卡尺自身的不准确也会造成误差的变化,所以应当教会学生如何正确使用、调整游标卡尺的精度。 【教学设计思路】 1.学生上课前,应事先做好预习,注重看懂图样,熟悉测量步骤和注意事项。 2.教师作必要的讲解,如测量的要领和安全操作规范。

3.学生按要求进行测量并做好记录,教师巡视指导并解答问题。 4.教师总结。 【教学安排】 1学时 少讲多练,以练为主,在练习中锻炼提高。 【教学过程】 模 教学内容及教师活动学生活动 块 提 出学生按图纸加工了一批零件。 出示图纸和零问设问:这批零件合格吗?怎么判定? 件,思考问题,明确题(由此引出本节课的学习任务:零件 本堂课的主题——的检测。) 零件的检测。 下发阶梯轴零件,布置任务:测量传动 轴,并评定各项目的合格性。同时下发传动 轴检测报告单。 一、分析零件图 请同学回答所示传动轴的结构组成,在外 时设计意图及理念 间 安 排 以出示图纸和 大零件作为开始,吸引 约同学的注意力,同时 2 为创设问题情境埋 分下伏笔。 钟本部分总体思 路:明确本堂课的学 习任务,下发传动轴 零件,激发学生的学 习兴趣,唤起他们的 求知欲。 径上有哪些尺寸需要测量,没有标注尺寸公差的数值有无要求,有多少形位公差要求等。 测量该轴的尺寸和形位误差值需要用哪 解 些量具?如何正确使用? 二、尺寸测量 根据图纸上不同的精度要求,结合零件的大小选择合理的量具。 讲解使用游标卡尺和外径千分尺的测 决 量步骤和注意事项。(教师示范) 量具校对、不可过度用力、读数要正确(注意半刻度线)。 教师巡回指导!及时处理问题 学生观察传动 轴零件和图纸,分析 零件的结构、尺寸精 度要求以及形位公差 要求。 要求学生观察 零件实体,选择合理 的量具。 学生相互合作, 测量三个外径项目, 二个长度尺寸项目。 (各测五个值) 检查学生的识图 能力大 约 32 分 给学生提供实钟 践的机会,通过分组 培养学生的团结协 作的精神,充分体现 学生为主体的理念。 充分体验学生 在“做中学”,教师 在“做中教”的愉快

联轴器新旧标准表

1.联轴器命名原则 a 联轴器名称应具有科学性、准确性; b 联轴器名称应简短易记; c 按联轴器的结构特点命名,但要与现有其它类似联轴器有所区别; d 按联轴器中具有特征的主要零件(形状、特点等)命名; e 按联轴器中主要零件特殊材料命名; f 按传统习惯命名; g 按上述综合因素命名; h联轴器品种名称不得重复是联轴器命名最基本的原则。 2.联轴器型号 联轴器的型号由组别代号、品种代号、型式代号、规格代号组成。 联轴器的组别代号、品种代号、型式代号,取其名称的第一汉语拼音字母代号,如有重复时,则取第二个字母,或名称中第二、三个字母的第一、第二汉语拼音字母,或选其名称中具有特点字的第一、第二汉语拼音字母,以在同一组别、品种、型式中相互之间不得重复为原则。 联轴器的主参数为公称转矩Tn,单位为N·m。公称转矩系列顺序号,为联轴器规格代号。

联轴器新旧标准对照表 序号现行标准号产品型号旧标准号 1 JB/T8854.1-2001 GCLD JB/T8854.1-1999 ZBJ19012-89 JB/ZQ4380-86 2 JB/T8854.2-2001 GⅠCL JB/T8854.2-1999 ZBJ19013-89 JB/ZQ4378-86 GⅡCLZ JB/T8854.3-1999

ZBJ19014-89 JB/ZQ4379-86 3 JB/T8854.3-2001 GⅠCL JB/T8854.2-1999 ZBJ19013-89 JB/ZQ4222-86 GⅠCLZ JB/T8854.3-1999 ZBJ19014-89 JB/ZQ4223-86 4 JB/ZQ4644-1997 NGCL JB/ZQ4644-86 5 JB/ZQ4645-1997 NGCLZ JB/ZQ4645-86 6 JB/ZQ4186-199 7 WG / 7 JB/T7001-1993 WGP / 8 JB/T7002-1993 WGC / 9 JB/T7003-1993 WGZ / 10 JB/T7004-1993 WGT / 11 JB/ZQ4218-86 CL Q/ZB104-73 12 JB/ZQ4219-86 CLZ Q/ZB105-73 13 GB/T5272-2002 LM LMD LMS LMZ-Ⅰ LMZ-Ⅱ GB5272-85 ML M 14 GB/T4323-2002 LT LTZ GB4323-84 15 GB/T5014-2003 LX LXZ GB5014-85 16 GB/T515-2003 LZ LZJ LZD LZZ GB5015-85 ZL 17 GB/T6069-2002 GL GB6069-86 18 GB/T5843-2003 GY GYS GYH GB5843-86 19 GB/T5844-2002 UL GB5844-86 20 JB/ZQ4376-1997 YL JB/ZQ4376-86 21 JB/ZQ4384-1997 WHL JB/ZQ4384-86 22 JB/ZQ4018-1997 LLA LLB JB/ZQ4018-86 23 JB/T5514-1991 TGL / 24 JB/ZQ4389-1997 制动轮JB/ZQ4389-86

联轴器找正标准

联轴器找正标准 找正参数包括:轴线径向位移、轴线倾斜、端面间隙,其中轴线倾斜可以通过对轮端面间隙差来测量,具体标准如下:对轮端面间隙差(b-a) =两轴线倾斜*对轮直径 (1)、凸缘联轴器(图5.3.1)装配时,两个半联轴器端面应紧密接触,两轴心的径向位移不应大于0.03mm。 (2)、弹性套柱销联轴器(图5.3.2)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.2的规定。 b a

(3)、弹性柱销联轴器(图5.3.3)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.3的规定 (4)、弹性柱销齿式联轴器(图5.3.4)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.4的规定。 (5)、齿式联轴器(图5.3.5)装配时应符合下列要求:装配时两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.5规定。联轴器的、外齿的啮合应良好,并在油浴工作,其中小

扭矩、低转速的应选用符合国家现行标准《锂基润滑脂》的ZL/4润滑脂,大扭矩、高转速的应选用符合国家现行标准《齿轮油》的HL20、HL30润滑油,并不得有漏油现象。 (6)、滑块联轴器(图5.3.6)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.6规定。 (7)、蛇形弹簧联轴器(图5.3.7)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.7规定。

(8)、梅花形弹性联轴器(图5.3.8)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.8的规定。 (9)、滚子链联轴器(图5.3.9)装配时应符合下列要求:装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.9的规定。联轴器的滚子链应按要求加注润滑油。 (10)、轮胎式联轴器(图5.3.10)装配时,两轴心径向位移、两轴线倾斜和端面间隙的允许偏差应符合表5.3.10的规定。

轴类零件形位公差的确定

在数控机床上检测形位公差并自动校正工件的方法 【摘要】本文介绍了在数控机床上用寻边器丈量工件尺寸及形位公差,同时快速设定工件零点的方法。它的成功应用不仅为众多的中小企业充分利用数控机床的先进功能、节约购置专用检测设备的投进提供了经验,同时为一些特殊及相似零件的编程加工及检测打开了思路。FANUC和SINUMERIK数控系统是当今应用范围最广泛的两类数控系统,固然在操纵方式上有所差异,但其基本方法是一致的,以下分别做出说明。 【关键词】形位公差寻边器检测 LILi_li (SJ Petroleum Machinery Co. Sinopec Corp. Jingzhou Hubei, 434024, China) 【Keywords】tolerance of form and position ; detecting ; the edge finder 引言 数控机床和三坐标丈量机均是机电一体化的自动化机械,数控机床是将被加工对象进行数字化处理,然后利用数字信息进行控制,从而加工出合格产品。而三坐标丈量机则是在已加工好的产品上,利用测头与工件型面接触测得一系列点的坐标值,进而计算出尺寸、形位误差值的丈量设备,数控机床与三坐标丈量机均是利用坐标轴的移动实现自身功能。基于这一共同点,该方法在不改变数控机床CNC控制系统的条件下 ,将数控机床原有的功能加以扩展,通过宏程序实现在数控机床上丈量工件尺寸及形位公差等多项功能。 1 硬件部分 寻边器上测头的基本功能是触发和瞄准。测头分为机械式、光电式、电气式三种。测头性能的好坏,决定着丈量方式的难易、丈量精度的高低。这次选用我国生产的应用极为广泛的硬线连接光电式测头,它属于接触式测头,为通用型球头测头,直径6毫米,能测定高度、槽宽、孔径和轮廓外形等。

轴类零件的自动检测装置设计

轴类零件的自动检测装置设计 徐莹1易琨2 1重庆工商大学2嘉陵)本田发动机公司 摘要:设计了一套轴类零件的自动检测装置,该装置能检测轴类零件的直径、圆度和圆跳动。本装置的测量方法为3S90b,且为定点测量,可同时对三个截面进行测量。介绍了总体方案设计、部件设计和软件设计。 关键词:轴类零件,自动检测,部件设计,摩擦驱动,界面 Design of Automatic Checkout Equipment Used for Axle Part X u Ying Yi Kun Abstr act:A suit of the automatic checkou t equip ment used for the axle parts is desig ned.The equip ment can check automat2 ically the diameter,circle degree and circle jumpiness.The3S90b measure metho d is used for the equipment and the measure points are fixed,the equipment can measure parameters i n three sections at the same time.The project design in the g eneral,as2 semblies design and software design are mainly presen ted. Keywor ds:axle part,automatic checkout,assemblies design,rubbing drive,interface 1引言 本仪器检测的轴类零件为某部件的传动轴。该零件的轴上有一些螺旋槽和通孔;其长径比较大,长度一般为300~500mm,直径为15~30mm。在部件装配中,它要和孔接触且配合精度要求较高,故该零件的尺寸精度、圆度和圆跳动均要求较高。另外,零件的外圆磨削加工是在无心外圆磨床上进行的,采用贯穿磨削法,每分钟大约加工6~10件,所以要求检测方法简单、高效。 由于缺乏合适的专用检测设备,工厂里工件尺寸精度与形位精度的检测不是由工人通过测量器具手工完成,就是采用价格昂贵的通用量仪进行测量。对前者,当工件批量比较大时,需要花大量的人力、物力和时间,且人为误差大;对后者,其仪器调整过程繁琐,测量时间长,效率低。此外由于通用量仪大多属于计量型仪器,对环境和操作人员要求高,故不适用于生产现场。因此,有必要研制一套使用范围广、测量成本低的自动检测装置。 2原始测量方法 211圆度的测量 测量圆度的方法有单点法、二点法、三点法与坐标法,本设计采用的是三点法。三点法是对被测实际轮廓在两个固定测量支承和一个可在测量方向上移动的测头之间所进行的测量。测头位于固定测量支承夹角(A或180b-A)之外的,称为顶式三点测量,如图1a、图1b、图1c、图1d所示;测头位于固定测量支承夹角(A或180b-A)之内的,称为鞍式三点测量,如图1e、图1f所示,我们采用的是图1a 方式。 图1三点法测量圆度 212径向圆跳动的测量 根据GB1958)80的有关规定,圆跳动的检测方法有三类,即用同心套、V形块和两顶尖,本设计采用V形块。当圆跳动\0101mm时,采用此法较为得当。而精度较高时用这种方法,其检测精度要受V形块精度和实际基准要素形状误差的综合影响。 3装置的总体设计及其主要部件的功用 装置的总体设计如图2所示,由图可看出本装置主要由工件传送装置、工件装夹装置、测量装置和工件驱动装置四部分组成。 311工件传送装置 工件传送装置的作用是将被测工件自动地从其堆放位置输送到工件装夹装置中的V形块上,它包括上料装置、皮带传送装置和送料装置三部分。 83 2005年第39卷l5 收稿日期:2004年8月

结果是检验人才的唯一标准

结果是检验人才的唯一标准 结果是检验人才的唯一标准我们可以说出一万种人才可能具备的特征,但是所有的人才都必须具备一个特征,就是能够出活。人才必须能完成常人所不能完成的事情,才能最终证明一个人是否是人才。所以相马只是完成50%的工作,剩下的50%是赛马。 我们身边有无数夸夸其谈之徒,而且很多人都是浪得虚名。我认识一位知名的职业经理人,他给人一种无懈可击的感觉,学历背景好得不得了。可是,他在最近15年几乎干砸了他从事的所有工作,但是他总能在另外一个公司找到一个高管的位置,拿到非常夸张的薪资。我有时候在想:推荐他的猎头公司我可以理解,因为要赚钱嘛!但那些拍板聘请他的人做这么重大的决定时难道不经过慎重考虑吗?你要请的不是一个“绣花枕头”,而是一个可以给你解决问题的人,一个真正的人才! 人的内心世界非常复杂,如果他会掩饰的话,我们无法确认他是否有童年的阴影,我们也无法了解他的真实意图。所以自古以来,大伪似真,大奸似忠。越是无耻的人越宣扬自己高尚,越是懒惰的人越假装自己鞠躬尽瘁。很多事情我们真的无法判断,或者说判断的成本太高。我们唯一可以做出客观判断的就是结果,我们只能以胜负论英雄,以成败论英雄,以结果论英雄。如何控制用人风险,我认为最好的方式就是实验。你能管理好5个人,那么就让你管理10个人;你能管理10个人,就让你管理20个人。以此类推下去,风险永远是可控的。当企业用“空降兵”的时候一定要查一下他过去的业绩情况,如果这是一位常败将军,我觉得别指望他可以翻身。 一天晚上,我接到一个客户刘备的电话,他实际上就是把我当朋友对我发泄一下而已。他们刚刚请了一个经理,此人在面试的时候的表现得非常好,逻辑非常清晰而且胸怀非常坦荡,给人一种相见恨晚的感觉,他们立刻给此人发了聘书。但是,此人上班以后的表现令人匪夷所思,工作几乎没有按时完成过,平均每个星期和同事发生一次矛盾。实际上,听到这里我就有了答案,但是我还是说:“你先将他的简历发给我,我看完后给你电话。”不到10分钟,我就收到了刘备的秘书发来的邮件。从格式上我看得出,这是一份经过我们的同行精心包装过的简历。我能看得出此人的经历很有问题,我给刘备打了电话,说:“刘总,此人的简历非常有问题,他最近4年没有晋升,但是跳了4次槽。没有晋升却换了工作,这说明他肯定都是待不下去离开的,甚至可能是被解聘了。而且如果他声称换了4份工作,这表明至少换了4份,有可能是5份甚至是6份。我相信,肯定有一些工作时间太短,他自己都不好意思写进去了。从结果上看,此人的经历非常失败,可以基本断定是个废品,他肯定有些致命缺陷。”刘备有些郁闷,说:“此人面试时的表现真的不错,而且要价也不高啊。”我说:“这是最大的问题,他可能是一个称职的演员,甚至是一个不错的知识分子,但肯定不是一个称职的经理。但是,您不需要弄清楚他为什么会判若两人,只需要抓紧时间在试用期内终止合同。” 最后的结果没有什么悬念,终止合同。但此人大闹一场,他对和他谈话的副总说资本家没有一个好东西,他已经被无良资本家炒了4次了!不过自己没那么容易走。他在上班的第一天就看出了企业不规范的地方,他知道肯定有被炒的一天,可惜证据还没有收集完毕,公司如果不给他补偿金,他就弄个鱼死网破!副总听了这位仁兄的话吓出了一身冷汗,此人简直就是一颗定时炸弹,幸亏发现得早,否则企业早晚会被他折腾得脱层皮。

典型轴类零件加工工艺标准规范标准分析

阶梯轴加工工艺过程分析 图6—34为减速箱传动轴工作图样。表6—13为该轴加工工艺过程。生产批量为小批生产。材料为45热轧圆钢。零件需调质。

(一)结构及技术条件分析 该轴为没有中心通孔的多阶梯轴。根据该零件工作图,其轴颈M、N,外圆P,Q及轴肩G、H、I有较高的尺寸精度和形状位置精度,并有较小的表面粗糙度值,该轴有调质热处理要求。 (二)加工工艺过程分析 1.确定主要表面加工方法和加工方案。

传动轴大多是回转表面,主要是采用车削和外圆磨削。由于该轴主要表面M,N,P,Q的公差等级较高(IT6),表面粗糙度值较小(Ra0.8μm),最终加工应采用磨削。其加工方案可参考表3-14。 2.划分加工阶段 该轴加工划分为三个加工阶段,即粗车(粗车外圆、钻中心孔),半精车(半精车各处外圆、台肩和修研中心孔等),粗精磨各处外圆。各加工阶段大致以热处理为界。 3.选择定位基准 轴类零件的定位基面,最常用的是两中心孔。因为轴类零件各外圆表面、螺纹表面的同轴度及端面对轴线的垂直度是相互位置精度的主要项目,而这些表面的设计基准一般都是轴的中心线,采用两中心孔定位就能符合基准重合原则。而且由于多数工序都采用中心孔作为定位基面,能最大限度地加工出多个外圆和端面,这也符合基准统一原则。 但下列情况不能用两中心孔作为定位基面: (1)粗加工外圆时,为提高工件刚度,则采用轴外圆表面为定位基面,或以外圆和中心孔同作定位基面,即一夹一顶。 (2)当轴为通孔零件时,在加工过程中,作为定位基面的中心孔因钻出通孔而消失。为了在通孔加工后还能用中心孔作为定位基面,工艺上常采用三种方法。 ①当中心通孔直径较小时,可直接在孔口倒出宽度不大于2mm的60o内锥面来代替中心孔;

联轴器技术要求1

新建能量回收机组中与烟机相连的联轴器选型技术要求: 一般要求 ●联轴器可选用齿式联轴器、带有备齿保护结构的膜片式联轴器或膜盘式联轴器。 ●联轴器的设计、制造应符合美国石油协会标准API671的要求。 ●联轴器的使用系数至少应取:1.75, ●联轴器至少应能承受最大瞬态扭矩的1.15倍。 ●联轴器的设计应能在下述条件同时发生时连续运行: ?传递最大连续扭矩 ?轴向位移为稳态或最大瞬态位移的1.25倍 ?角不对中为用户规定值的1.25倍 ?轴偏移量为用户规定值的1.25倍 制造厂检验 齿式联轴器 化学成分机械 性能 X射 线 超声 波 磁粉 探伤 液体 渗透 尺寸 检查 组装 检查 外观 检查 法兰盘Y Y Y Y Y Y Y 内(或外) 齿圈 Y Y Y Y Y Y Y 中间节Y Y Y Y Y Y Y 联接螺栓Y Y Y Y Y Y Y 膜片式联轴器 化学成分机械 性能 X射 线 超声 波 磁粉 探伤 液体 渗透 尺寸 检查 组装 检查 外观 检查 法兰盘Y Y Y Y Y Y Y 膜片按制造厂标准的检验程序 中间节Y Y Y Y Y Y Y 联接螺栓Y Y Y Y Y Y Y 膜盘式联轴器 化学成分机械 性能 X射 线 超声 波 磁粉 探伤 液体 渗透 尺寸 检查 组装 检查 外观 检查 法兰盘Y Y Y Y Y Y Y 膜盘Y Y Y Y Y Y Y 中间节Y Y Y Y Y Y Y 联接螺栓Y Y Y Y Y Y Y

现存能量回收机组中与烟机相连的联轴器较核与检验要求: 较核 对于正在运行的能量回收机组,可按上述对联轴器的“一般要求”进行较核,如果不能完全满足要求,可组织有关技术人员和专家进行评审,必要时停机进行更换。 检验: 在装置大修期间对联轴器主要零件的表面及内部缺陷进行无损探伤。 齿式联轴器 超声波磁粉 探伤 外观 检查 法兰盘Y Y Y 内(或外) 齿圈 Y Y Y 中间节Y Y Y 联接螺栓Y Y Y 膜片式联轴器 超声波磁粉 探伤 外观 检查 法兰盘Y Y Y 膜片着色Y 中间节Y Y Y 联接螺栓Y Y Y 膜盘式联轴器 超声波磁粉 探伤 外观 检查 法兰盘Y Y Y 膜盘Y着色Y 中间节Y Y Y 联接螺栓Y Y Y

轴类零部件轴径尺寸检测工装的制作技术

图片简介: 本技术新型提供一种应用于汽车零部件加工技术领域的轴类零部件轴径尺寸检测工装,所述的轴类零部件轴径尺寸检测工装的底座(1)上设置支杆(2),支杆(2)上设置辅助支撑块(3),支杆(2)上还设置上支撑架(4),上支撑架(4)上固定安装表架(5)和定位块(6),表架(5)和定位块(6)之间的上支撑架(4)上还活动安装滑块(7),所述的千分表(8)安装在表架(5)上,千分表(8)的表针抵靠在滑块(7)上,本技术新型所述的轴类零部件轴径尺寸检测工装,结构简单,能够方便可靠对待检测零部件,并且代替千分尺进行检测,从而可以快速检测识别待检测零部件轴径尺寸是否合格,提高待检测零部件检测效率。 技术要求 1.一种轴类零部件轴径尺寸检测工装,其特征在于:所述的轴类零部件轴径尺寸检测工装包括底座(1),底座(1)上设置支杆(2),支杆(2)上设置辅助支撑块(3),支杆(2)上还设置上支撑架(4),上支撑架(4)上固定安装表架(5)和定位块(6),表架(5)和定位块(6)之间的上支撑架(4)上还活动安装滑块(7),千分表(8)安装在表架(5)上,千分表(8)的表针抵靠在滑块(7)上。 2.根据权利要求1所述的轴类零部件轴径尺寸检测工装,其特征在于:所述的轴类零部件轴径尺寸检测工装的支杆(2)靠近下端位置安装辅助支撑块(3),支杆(2)靠近上端位置设 置上支撑架(4)。 3.根据权利要求1或2所述的轴类零部件轴径尺寸检测工装,其特征在于:所述的支杆(2)垂直焊接或拧装布置在底座(1)上。

4.根据权利要求1或2所述的轴类零部件轴径尺寸检测工装,其特征在于:所述的辅助支撑块(3)套装在支杆(2)上,辅助支撑块(3)上拧装调节螺母(9),辅助支撑块(3)侧面设置定位弧面(10)。 5.根据权利要求1或2所述的轴类零部件轴径尺寸检测工装,其特征在于:所述的轴类零部件轴径尺寸检测工装的滑块(7)通过卡条活动卡装在上支撑架(4)上的卡槽内,滑块(7)的卡条设置为截面呈T字形结构,上支撑架(4)的卡槽设置为截面呈T字形结构。 6.根据权利要求4所述的轴类零部件轴径尺寸检测工装,其特征在于:所述的轴类零部件轴径尺寸检测工装检测待检测零部件(11)的轴径尺寸时,待检测零部件(11)下端设置为能够贴合在定位弧面(10)位置的结构,待检测零部件(11)上端设置为能够夹装在定位块(6)和滑块(7)之间位置的结构。 技术说明书 一种轴类零部件轴径尺寸检测工装 技术领域 本技术新型属于汽车零部件加工技术领域,更具体地说,是涉及一种轴类零部件轴径尺寸检测工装。 背景技术 在汽车零部件加工过程中,对于与轴承配合安装的轴类零部件,需要磨削加工,以使得配合尺寸符合要求。因此,轴类零部件要求轴径尺寸全检,且尺寸要求高。目前主要依靠人员使用千分尺检测,检测耗时长,且有读错风险。因此,现有的检测方法无法满足要求。 实用新型内容

联轴器标准汇总

刚性联轴器标准 GB/T 5843-1986 凸缘联轴器 JB/T 7006-1993 平行轴联轴器型式基本参数尺寸 无弹性元件挠性联轴器标准 JB/T 3241-1991 SWP型部分轴承座十字轴式万向联轴器(代替JB 3241-83)JB/T 3242-1993 SWZ型整体轴承座十字轴式万向联轴器(代替JB 3242-83)JB/T 5513-1991 SWC型整体叉头十字轴式万向联轴器 JB/T 7341-1994 SWP、SWC型十字轴式万向联轴器十字包型式与尺寸 JB/T 5901-1991 十字轴万向联轴器 GB/T 7549-1987 球笼式同步万万向联轴器型式、基本参数和主要尺寸 BG/T 7550-1987 球笼式同步万向联轴器试验方式 JB/T 6140-1992 重型机械用球笼式同步万向联轴器 JB/T 6139-1992 球铰式万向联轴器 JB/T 5514-1991 TGL鼓形齿式联轴器 JB/T 7001-1993 WGP型带制动盘鼓形齿式联轴器型式、参数和尺寸 JB/T 7002-1993 WGC型带制动盘鼓形齿式联轴器型式、参数和尺寸 JB/T 7003-1993 WGZ型带制动盘鼓形齿式联轴器型式、参数和尺寸 JB/T 7004-1993 WGT型带制动盘鼓形齿式联轴器型式、参数和尺寸 JB/T 8854.1-1999 GCLD型鼓形齿式联轴器(代替ZBJ 19013-89) JB/T 8854.2-1999 GICL、GIICL型鼓形齿式联轴器(代替ZBJ 19013-89)JB/T 8854.3-1999 GICLZ、GIICLZ型鼓形齿式联轴器(代替ZBJ 19014-89)JB/T 8821-1998 WGJ型接中间轴鼓形齿式联轴器 GB/T 6069-1985 滚子链联轴器 金属弹性元件弹性联轴器标准 GB/T 12922-1991 弹性阻尼簧片联轴器 GB/T 14653-1993 挠性杆联轴器 JB/T 9147-1999 膜片联轴器(代替ZB/T J19022-90) JB/T 8869-2000 蛇形弹簧联轴器(代替ZB/T J19023-90) 非金属弹性元件弹性联轴器标准 GB /T 2496-1996 弹性环联轴器(代替GB 2496-81) GB T 4323-1984 弹性套柱销联轴器 GB /T 5014-1985 弹性柱销联轴器 GB /T 5015-1985 弹性柱销齿式联轴器 GB/T 5272-1985 梅花形弹性联轴器 GB /T 5844-1986 轮胎式联轴器

7、检验科质量控制内容及标准

七、检验科质量控制内容及标准 (一) 科室管理 1、严格执行医疗卫生管理法律、法规和规章。 (1) 无非卫生技术人员从事检测活动。 (2) 所有在科室执业的医师、技师均已注册。 (3) 执业医师、技师无超范围执业。 (4) 无虚假、违法医疗广告。 (5) 实验室工作客观、公正、不受任何部门及经济利益影响。 2、建立健全各项规章制度和岗位职责。 (1) 科室制定有健全的规章制度和各级各类员工的岗位职责。重点包括传染病疫情报告, 急诊检验, 标本接收与处理管理, 防止院内感染制度, 检验质量管理,仪器使用、校准及维护保养制度, 试剂管理, 危险品及废弃物管理,差错事故等级管理, 教育培训制度, 信息反馈制度,实验室安全管理, 生物安全防护管理制度, 检验报告审核与发放, 检验结果登记等。 (2) 本岗位的工作人员熟知其工作职责与相关规章制度。重点是《中华人民共和国执业医师法》、《中华人民共和国传染病防治法》、《医疗事故处理条件》、《医疗工作制度》、《突发公共卫生事件应急条例》、《医疗废物管理条例》以及《医疗机构临床试验室管理办法》、《病原微生物实验室生物安全管理条例》、《医院感染管理办法》。 3、医务人员严格遵守医疗卫生管理法律、法规、规章诊疗

护理规范和常规 医务人员在临床的检验活动中能遵循与其执业活动相关的主要法律、法规、规章、规范和常规。 4、制定本科室突发事件应急预案( 医疗和非医疗事件) 及医疗救援任务。 (1) 制定有本科室突发事件应急预案。 (2) 有与相关部门或上级主管部门的联系渠道 5、建立卫生专业技术人员梯队建设制度、继续教育制度并组织实施。 (1) 科室有专业技术人员梯队建设目标、制度和实施措施。 (2) 科室有专业技术人员继续教育的培训计划和实施目标 (3) 每年对本科室专业技术人员的专科技术、科研、继续教育进行考评。 6、科主任/ 学科带头人的专业技术水平领先。 (1) 科主任/ 学科带头人具备承担县市级以上( 含县市级) 继续教育项目或科研的能力 (2) 科主任/ 学科带头人在本专业县市级以上( 含县市级) 学术组织任委员以上职务。 (二) 患者服务与患者安全 1、医疗服务的可及性与连贯性。

检验报告编制规定

检验报告编制规定 Final approval draft on November 22, 2020

检验报告编制规定 XZTJ-ZC-A1/006B/1 1.目的: 对本所检验检测原始记录,检验检测报告(证书)的编制、审核、批准、存档、发放等作出规定,以确保本所的检验检测报告(证书)符合国家有关的法规、标准、技术规范的要求。 2.使用范围 适用于本所的各类检验检测报告(证书)及相应的原始记录。 3.职责 3.1检验检测人员负责原始记录的编制,主检人员负责原始记录的校核及报告的一级审核。 3.2接收人员负责原始记录的接收、登记,负责报告的流转、发放。 3.3报告输录人员负责检验检测报告的输录、校对。 3.4检验责任师负责检验检测报告的二级审核。 3.5所长或授权的技术负责人负责报告的批准。 3.6资料档案管理员负责检验报告的登记、签章、存档。 4.工作程序及要求 4.1检验检测原始记录 4.1.1检验检测原始记录应当由检验检测人员在检验检测时完成,应当及时将应察结果、数据和计算结果填入记录,不得事后追记。每张记录应能够按照特定的任务或项目分类识别。具体内容严格按照各类原始记录填写办法填写。

4.1.2原始记录应有该记录人员的签名和记录的日期,填写好的原始记录应经主检人员校核。记录的更改采用划改方式,更改处应有更改人的签名及更改日期。 4.1.3定期检验原始记录必须在检验(复检)工作完成后五个工作日内交回,监督检验原始记录必须在检验(复检)工作完成后三个工作日内交回。安全阀效验原始记录必须在效验工作完成后两个工作日内交回。 4.2原始记录的接收 缺项,符合要求后填写“原始记录接收登记表”并经交接双方签字确认。 4.2.2原始记录的编号由接收人员按“编号规则”统一编写。 4.3报告的输录 4.3.1输录人员按原始记录信息输录报告,所输录的报告应由输录、接收人员校对,以确保与原始记录信息相一致。 4.4报告流转 还应付相应的收费回执,相关人员在流转卡上签字并签署实际日期。 4.4.2流转完成后,流转卡与报告、原始记录及相关技术资料一并存档。 4.5一级审核 一级审核由该项目的主检人员进行。审核时应重点核实报告与原始记录信息的符合性并做好记录,审核无误后在报告相应栏目及流转卡上签字确认。4.6二级审核 二级审核由检验责任师负责,审核时应着重核实报告与原始记录信息的符合性、符合判断的正确性,及相关人员的签字并做好记录,审核无误后在报告相应栏目及流转卡上签字确认。