粉煤灰与污泥制备陶粒工艺研究

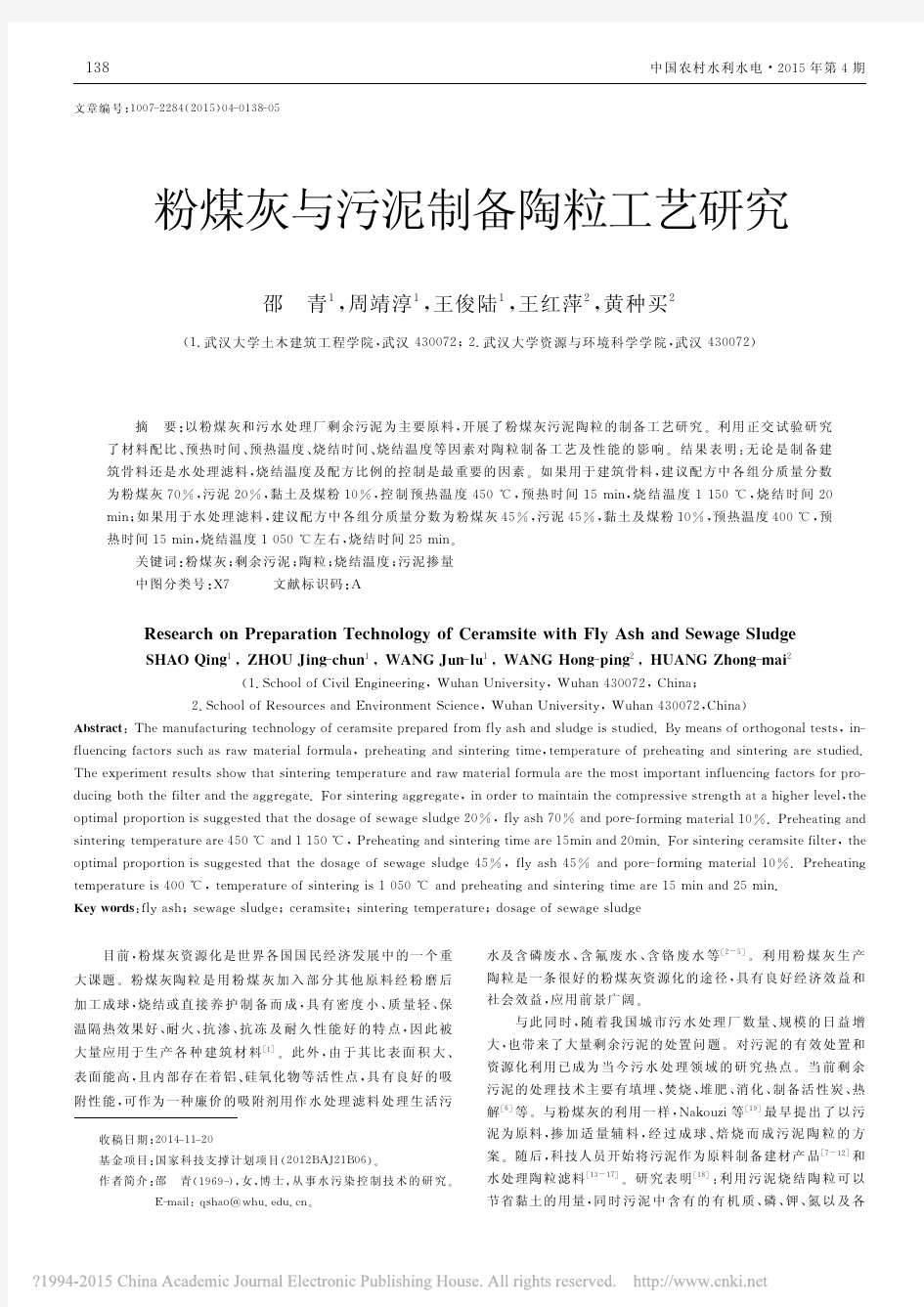

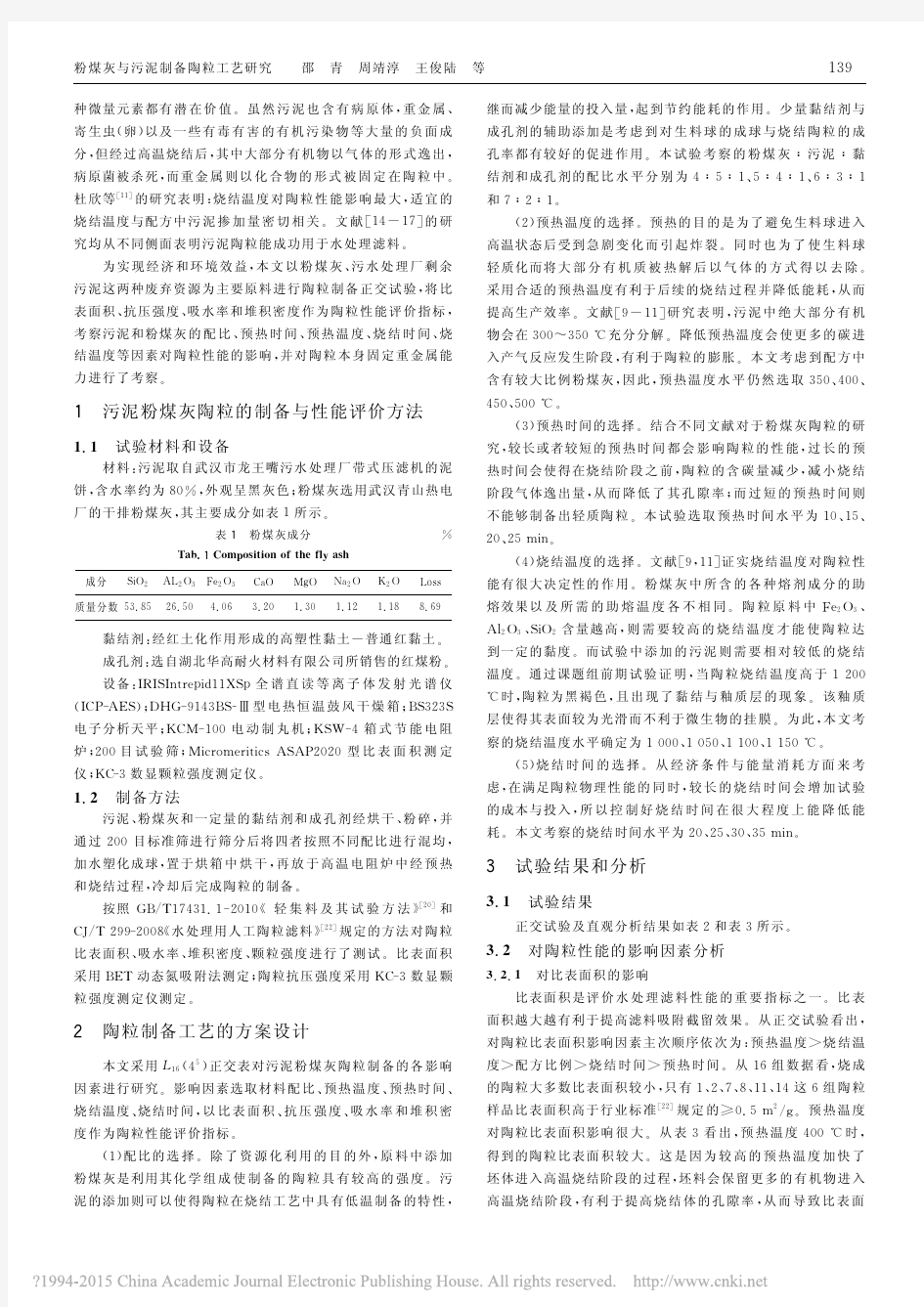

粉煤灰简介

粉煤灰简介 1、粉煤灰是怎么产生的? 从煤燃烧后的烟气中收捕下来的细灰称为粉煤灰。粉煤灰是燃煤电厂排出的主要固体废物。 粉煤灰的燃烧过程:煤粉在炉膛中呈悬浮状态燃烧,燃煤中的绝大部分可燃物都能在炉内烧尽,而煤粉中的不燃物(主要为灰分)大量混杂在高温烟气中。这些不燃物因受到高温作用而部分熔融.同时由于其表面张力的作用,形成大量细小的球形颗粒。在锅炉尾部引风机的抽气作用下,含有大量灰分的烟气流向炉尾。随着烟气温度的降低,一部分熔融的细粒因受到一定程度的急冷呈玻璃体状态,从而具有较高的潜在活性。在引风机将烟气排入大气之前,上述这些细小的球形颗粒,经过除尘器,被分离、收集,即为粉煤灰。 粉煤灰是我国当前排量较大的工业废渣之一。现阶段我国年排渣量已达3000万t。随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。大量的粉煤灰不加处理,就会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害。因此粉煤灰的处理和利用问题引起人们广泛的注意。 2、粉煤灰的品种及主要用途 煤在锅炉中燃烧后有两种形状的固态残留物——灰和渣。随烟气从锅炉尾部排出的,主要是经除尘器收集下来的固体颗粒即为粉煤灰,简称灰或飞灰;颗粒较大或呈块状的,是从炉堂底部收集出来的称为炉底渣,简称渣。我们通常讲粉煤灰综合利用,也包括渣在内。 根据燃煤电厂燃烧的煤种不同,排放收集的粉煤灰就有低钙粉煤灰和高钙粉煤灰之分.按照上海市标准DBJ08—230—98<高钙粉煤灰混凝土应用技术规程>的规定,凡氧化钙含量大于8%或游离氧化钙含量大于1%的粉煤灰称为高钙粉煤灰.故一般情况下,高钙灰和低钙灰都是以测定粉煤灰中氧化钙含量或游离氧化钙含量的数值来区分的.通常高钙粉煤灰的颜色偏黄,低钙粉煤灰的颜色偏灰。 随着人们对煤灰研究开发利用的不断深入,粉煤灰综合利用途径趋广泛。目前粉煤灰可应用于墙体材料,水泥生产,混凝土和砂浆,筑路,回填等领域。 3 我国粉煤灰的主要应用途径及评价 目前我国粉煤灰的综合利用技术有近200项,其中得到实施应用的近70项,主要有以下几类: 1) 建材制品方面的应用 此类用灰量约占粉煤灰利用总量的35%左右,主要技术有:粉煤灰水泥(掺量30%以上),代粘土做水泥原料,普通水泥(掺量30%以下),硅酸盐承重砌块和小型空心砌块,加气混凝土砌块及板,烧结陶粒,烧结砖,蒸压砖,蒸养砖,高强度双免浸泡砖,双免砖,钙硅板等。 2) 建设工程方面 此项用灰量占利用总量的10%,主要技术有:粉煤灰用于大体积混凝士,泵送

路粉煤灰路堤设计与施工技术规范)

路粉煤灰路堤设计与施工技术规范)

中华人民共和国行业标准 公路粉煤灰路堤设计与施工 技术规范 Technical Specifications for Desing and Construction of Fly ash Embankment JTJ 016-93 主编部门:交通部重庆公路科学研 究所 批准部门:交通部 实行日期:1993年12月 1日 长江委信息研究中心馆藏 2

关于发布交通行业标准《公路粉煤灰路堤设计与施工技术规范》的通知 交工发[1993〕694号 (不另行文) 兹批准、发布交通行业标准《公路粉煤灰路堤设计与施工技术规范》,编号为JTJ016-93,自一九九三年十二月一日起实行。 该规范由交通部重庆公路科学研究所负责解释。希各单位在实践中注意积累资料,总结经验,及时将发现的问题和修改意见函告交通部重庆公路科 长江委信息研究中心馆藏 3

学研究所,以便修订规范时参考。 中华人民共和国交通部 一九九三年七月三日 目录 1 总则 2 粉煤灰路堤设计 2.1 一般规定 2.2 粉煤灰 2.3 设计参数 2.4 路堤横断面 2.5 稳定验算和沉降计算 2.6 压实标准 3 粉煤灰路堤施工 3.1 准备工作 3.2 粉煤灰储运 长江委信息研究中心馆藏 4

3.3 粉煤灰摊铺 3.4 粉煤灰压实 3.5 粉煤灰路堤的养护 4 粉煤灰路堤施工质量管理及检验 4.1 一般规定 4.2 材料试验 4.3 中间检验 4.4 骏工检验 长江委信息研究中心馆藏 5

1 总则 1.0.1 为促进粉煤灰填筑公路路堤技术的推广应用,确保工程建设质量,特制定本规范。 1.0.2 本规范适用于各级公路新建、改建的纯粉煤灰路堤工程,间隔粉煤灰路堤或其他结构类似的粉煤灰回填工程可参照使用。 1.0.3 本规范所述的粉煤灰是指燃煤发电厂排放的湿排灰(池灰)和调湿灰(干灰掺水调湿),属硅铝型低钙粉煤灰。 1.0.4 粉煤灰路堤系指全部采用粉煤灰(纯灰)或部分采用粉煤灰(灰土间隔)填筑的公路路堤,应具有足够的强度和稳定性,满足公路路堤的技术要求。软弱地基上的高路堤在技术经济合理的条件下应优先采用粉煤灰修筑路堤方案。 长江委信息研究中心馆藏 6

城市污水厂污泥烧结制陶粒的可行性研究

城市污水厂污泥烧结制陶粒的可行性研究 王兴润, 金宜英, 杜 欣, 聂永丰 (清华大学环境科学与工程系,北京100084) 摘 要: 通过试验考察了利用城市污水厂污泥采用“湿法造粒—烧结”和“干化—烧结”两种工艺,烧结制陶粒的可行性,并分析了工艺路线和原料配比对产品强度、吸水率和密度等性能指标的影响。试验结果表明:“湿法造粒—烧结”工艺的产品达不到陶粒产品的强度和吸水率要求,而“干化—烧结”工艺能够得到合格的产品,且不会造成二次污染。综合考虑产品性能与经济性,确定“干化—烧结”工艺适宜的物料配比为:干污泥占50%、添加剂A占30%~40%、添加剂B占10%~20%。 关键词: 城市污水厂污泥; 陶粒; 湿法; 干化; 烧结 中图分类号:X703.1 文献标识码:A 文章编号:1000-4602(2007)07-0011-05 Fea si b ility Research on S i n ter i n g M un i c i pa l Sewage Sludge for M anufactur i n g Hayd ite WANG Xing2run, J I N Yi2ying, DU Xin, N I E Yong2feng (D epart m ent of Environm ental Science and Eng ineering,Tsinghua U niversity,B eijing100084, Ch ina) Abstract: The feasibility of using t w o technol ogies“wet p r ocessing sintering”and“drying-sinte2 ring”t o sinter munici pal se wage sludge for manufacturing haydite was investigated experi m entally.The effect of the t w o different technol ogies and ra w material p r oporti on on the comp ressive strength,hygr o2 scop ic rate and density of the p r oducts was analyzed.The results show that the“wet p r ocessing sintering”technol ogy can not meet the require ment f or the comp ressive strength and hygr oscop ic rate of the haydite p r oduct,while the“drying-sintering”technol ogy can meet the require ment and can not cause secondary polluti on.Considering the p r oduct perf or mance and econom ic efficiency,the p r oper ra w material p r opor2 ti on f or the“drying-sintering”technol ogy is50%of dry sludge,30%-40%of additive A,and10% -20%of additive B. Key words: munici pal se wage sludge; haydite; wet p r ocess; drying; sintering 污泥陶粒最早由Nakouzi S.等人提出[1],是以污泥为主要原料,掺加适量辅料后经成球、焙烧而成。污泥陶粒技术在国内外的研究刚起步,目前的应用主要集中在将污泥作为一种陶粒烧制中的有机物添加剂,使用量少,只有10%左右,达不到大规模处置污泥的目的,其工艺条件和原料配比亟需优化。为此,笔者考察了利用城市污水厂污泥烧结制陶粒的两种工艺路线,并通过比较其产品性能指标,探寻适合我国国情的工艺路线,以便为污泥陶粒技术的工业化应用提供技术支持。 1 试验部分 111 样品和装置 试验用污泥样品为北京某污水处理厂的机械脱水污泥,其性质如表1所示。 第23卷 第7期2007年4月 中国给水排水 CH I N A WATER&WASTE WATER Vol.23No.7 Ap r.2007

粉煤灰的技术要求

粉煤灰的技术要求标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

粉煤灰的技术要求 分级及技术要求 1.1.1用于水工混凝土的粉煤灰分为Ⅰ级、Ⅱ级、Ⅲ级三个等级,其技术要求应符合下表 项目 技术要求Ⅰ级 Ⅱ级Ⅲ级细度(45μm方孔筛筛余) % F类粉煤灰≤ ≤ ≤C类粉煤灰需水量比 %F类粉煤灰≤95 ≤105 ≤115 C类粉煤灰烧失量%F类粉煤灰≤

≤ ≤ C类粉煤灰含水量%F类粉煤灰≤ C类粉煤灰三氧化硫 %F类粉煤灰≤C类粉煤灰游离氧化钙 %F类粉煤灰≤C类粉煤灰≤安定性 C类粉煤灰 合格 1.1.2粉煤灰的放射性应合格。 1.1.3当粉煤灰用于活性骨料混凝土时,需限制粉煤灰的碱含量,其允许值应经实验论证确定。粉煤灰的碱含量以钠当量(Na2O+)计。 1.1.4宜控制粉煤灰的均匀性,粉煤灰的均匀性可用需水量比或细度为考核依据。 标识 1.2.1粉煤灰生产厂应按批检验,并向用户提交每批粉煤灰的检验结果及出厂产品合格证。出厂粉煤灰应标明产品名称、类别、等级、生产方式、批号、执行标准号、生产厂名称和地址、出厂日期。袋装粉煤灰还应标明净质量。

检验与验收 1.2.1对进场的粉煤灰应按批次取样检验。粉煤灰的取样以连续供应是相同等级、相同种类的200t为一批,不足200t者按一批计。取样要具有代表性,从不同的部位取样,粉煤灰的品质检验按现行国家和有关行业标准进行。 1.2.3对进场的粉煤灰抽取的检验样品,应留样封存,并保留3个月。当有争议时,对留洋进行复检或仲裁检验。 1.2.4每批F类粉煤灰应检验细度、需水量比、烧失量、含水量.三氧化硫和游离氧化钙可按5-7个批次检验一次。每批C类粉煤灰应位验细度、需水量比、烧失量、含水量、游离氧化钙和安定性,三氧化硫可按5-7个批次检脸一次。 保管 1.4.1粉煤灰的储存应设置专用料仓或料库,分类分级存放.井应采取防尘、防溯措施。粉煤灰的运输、储存、使用应遥免对环境的污染。 水工混凝土掺用粉煤灰的技术要求 掺粉煤灰混凝土的设计强度等级、强度保证率和标准差等指标,应与不掺粉煤灰的混凝土相同,按有关规定取值。 掺粉煤灰混凝土的强度、抗渗、抗冻等设计龄期,应根据建筑物类型和承载时间确定,宜采用较长的设计龄期。

陶粒生产实用技术

陶粒生产技术 1、烧胀陶粒与烧结陶粒的不同: 烧结陶粒在焙烧过程中不发生较大的体积膨胀,内部只有少量气孔,而且有许多是联通或开放性的。而烧胀陶粒会发生较大的体积膨胀,内部有大量的气孔,这些气孔多是密闭的,互补连通的,开放性气孔较少。 2、烧胀陶粒的主要性能特点 由于是密闭微孔结构,气孔率非常高,一般要占陶粒总体积的48%-70%,所以它除具有陶粒的共同特征外,又具有了这种孔结构所赋予的都有特征。 ①具有更加优异的保温性能,热导率一般只有(m·k) ②更低的堆积密度,堆积密度大多为300-500kg/m3 ③优异的吸声隔声性能 3、膨胀气体产生的基本原理 膨胀的物质基础是气体,这些气体是由一些原料成分在高温下发生反应而产生的,而非外加的 目前我国生产膨胀陶粒主要是利用如下四大类可以产生气体的成分:碳酸盐类、硫化物类、氧化铁类、碳类。最常用的碳酸盐为碳酸钙和碳酸镁,最常用的硫化物为硫化铁、硫等,最常用的氧化铁为Fe2O3 4、主要化学反应 (1)碳酸钙的分解反应 ①碳酸钙的发起反应 CaCO3→CaO+CO2↑(850-900℃) ②碳酸镁的发起反应 MgCO3→MgO+CO2↑(400-500℃) (2)氧化铁的分解与还原反应 2Fe2O3+C→4FeO+ CO2↑ 2Fe2O3+3C→4Fe+ 3CO2↑ Fe2O3+C→2FeO+ CO↑ Fe2O3+C→2Fe+ 3CO↑ (3)硫化物的分解与氧化反应

Fe2O3===FeS+S↑ S+O2===SO2 4FeS2+11O2===2Fe2O3+8SO2↑ (4)碳的化合反应 C+O2→CO2↑ 2C+O2→2CO↑(缺氧条件下) 5、在氧化气氛下,CO从600℃左右开始产生,当温度超过1000℃时,CO溢出量增多,由于CO是氧化铁与碳之间反应的产物,它的出现不仅消耗未燃尽的煤,而且消耗氧化铁,所以经600℃以上温度长时间预热,膨胀会受到影响,另外在膨胀温度范围内,逸出的气体主要是CO,说明CO是主要膨胀气体。 6、膨胀原理 陶粒的膨胀实际就是发泡,发泡物质在高温下释放气体,产生气体压力才能使陶粒坯体膨胀,但没有气体他就无法得以保存,所以还必须有能束缚住气体的溶体,通过加热产生的熔体包围并防止气体外溢,膨胀才能成功。 早期的动态平衡膨胀过程有利于坯体的膨胀使陶粒实现轻质化,,少量多余的溢出减压,为后期陶粒坯体的膨胀收缩创造了良好的条件。后期的静态平衡膨胀过程可通过早期的气体释放减压和后期的降温增加来实现,致使陶粒表层开孔气孔减少或损失,同时内部气孔细化、封闭。 7、膨胀模式理论对生产陶粒的指导意义 ①发气量是陶粒膨胀的最基本因素,对它的正确把握至关重要。膨胀模式理论可使我们在配方设计或工艺控制时,能够更为准确地把握陶粒坯体的发气量,是之既不会完全被液相始终抑制,达到要求的膨胀力,又能有一定的释放量,形成减压收缩,并且不造成大量气体的逸出,使液相对其的抑制难以进行。这对于原料中发气成分的控制尤为重要。 ②正确把握液相量及液相粘度 如果液相量不足,他就无法包裹坯体产生的大量气体,如果液相量过大,就会使他的抑制作用过强,而使气体的膨胀力被过分地抑制。液相的粘度也对气体的膨胀有极大的影响,粘度越大,对气体的控制力就越强。 ③正确地把握不同膨胀端的技术特点 8、气孔率对陶粒性能的影响 大孔的直径大于1mm,小孔直径小于1mm,微孔直径小于 a:陶粒密度 陶粒的气孔率越大,他的堆积密度就越低,轻质性能就越优异。当他的表观密度为500kg/m3左右时,其气孔率均在48%左右。 b:陶粒强度

粉煤灰标准

粉煤灰标准 17.用于水泥和混凝土中的粉煤灰 标准名称用于水泥和混凝土中的粉煤灰 标准类型中华人民共和国国家标准 标准号 GB 1596-91 标准发布单位国家技术监督局发布 标准正文 1 主题内容与适用范围 本标准规定了用于水泥和混凝土中的粉煤灰的技术要求、试验方法和检验规则等。 本标准适用于拌制水泥混凝土和砂浆时作掺合料的粉煤灰成品和水泥生产中作混合材 料的粉煤灰。 2 引用标准 GB 176 水泥化学分析方法 GB 177 水泥胶砂强度检验方法 GB 2419 水泥胶砂流动度试验方法 3 定义:从煤粉炉烟道气体中收集的粉末称为粉煤灰。 4 技术要求 4.1 拌制水泥混凝土和砂浆时,作掺合料的粉煤灰成品应满足表1要求。 表1 4.2 水泥生产中作活性混合材料的粉煤灰应满足表2要求。 表2

5 试验方法 5.1 烧失量、含水量和三氧化硫 按GB176进行。 5.2 细度 按附录A进行。 5.3 需水量比 按附录C进行。 5.4 28天抗压强度比 按附录C进行。 6 检验规则 6.1 组批与取样 6.1.1 以连续供应的200t相同等级的粉煤灰为一批。不足200t者按一批论,粉煤灰的数量 按干灰(含水量小于1%)的重量计算。 6.1.2 取样方法 6.1.2.1 散装灰取样:从运输工具、贮灰库或堆场中的不同部位取15份试样,每份试样1  ̄3kg,混合拌匀,按四分法,缩取出比试验所需量大一倍的试样(称为平均样)。 6.1.2.2 袋装灰取样:从每批任抽10袋,从每袋中分取试样不少于1kg,按 6.1.2.1的方法 混合缩取平均试样。 6.1.3 拌制水泥混凝土和砂浆时作掺合料的粉煤灰成品,必要时,需方可对粉煤灰的质量进行随机抽样。 6.2 检验项目 6.2.1 型式检验 6.2.1.1 拌制水泥混凝土和砂浆作掺合料的粉煤灰成品,供方必须按4.1条规定的技术要求每半年检验一次。 6.2.1.2 水泥厂启用粉煤灰作活性混合材料时,必须按4.2条规定的技术要求进行检验。作为生产控制,要求烧失量,三氧化硫和含水量每月检验一次,28天抗压强度比每季度检验一次。 6.2.1.3 当电厂的煤种和设备工艺条件变化时,也应及时检验。 6.2.2 交货检验 6.2.2.1 拌制水泥混凝土和砂浆作掺合料的粉煤灰成品,供方必须按6.1条要求,进行细 度、烧失量和含水量检验。 6.2.2.2 水泥厂作活性混合材料使用的粉煤灰,供方必须按6.1条要求,进行烧失量和含 水量检验。 6.3 检验结果评定 6.3.1 符合本标准第4章各级技术要求的为等级品。若其中任何一项不符合要要求的,应重新加倍取样,进行复验。复验不合格的需降级处理。 6.3.2 凡低于第4章技术要求中最低级别技术要求的粉煤灰为不合格品。 6.3.3 按4.2条技术要求,28天抗压强度比指标低于62%的粉煤灰,可作为水

城市河道污泥处置关于污泥制陶粒性能研究

43 城市河道污泥处置关于污泥制陶粒性能研究 颜 建,裴启梦 (连云港市市区水工程管理处,江苏 连云港 222000) 摘要:研究了不同高温烧结固化条件下陶粒特性变化,陶粒的最佳烧结条件为:烧结温度 1100℃,剩余污泥量为20%,高岭土淤泥比为0:10。高温烧结固化的陶粒,重金属浸出满足标 准国家标准GB5085.3-007,安全性良好。当重金属浓度高时高温烧结的固化效果依然维持在 很高水平。高温烧结对重金属的固化效果,随着烧结温度的增大和剩余污泥量的降低而提升。 此工艺实现了废物资源化利用。制造费用和普通的制作粘土陶粒基本一致,原料成本大大降低。 高温烧结后陶粒强度很大,具有较高的商业价值。 关键词:污泥;陶粒;烧结;资源 中图分类号:X703 文献标识码:B 文章编号:1007-7839(2019)01-0043-05 Study on the performance of sludge ceramist in urban river sludge disposal YAN Jian,PEI Qimeng (Lianyungang Urban Water Conservancy Project Management Department ,Lianyungang 222000,Jiangsu )Abstract:The characteristics of ceramist under different high temperature sintering and curing conditions were studied. The optimum sintering conditions for the ceramist were that the sintering temperature was 1100℃, excess sludge volume was 20%, and kaolin silt ratio was 0:10. The heavy metal leaching standard of ceramist solidified by high temperature sintering met the national standard GB 5085.3-007 with good safety. The curing effect of high-temperature sintering was still maintained at a very high level when the concentration of heavy metals was high. The curing effect of high temperature sintering on heavy metals increased with the increase of sintering temperature and the decrease of the amount of excess sludge. This process enabled the utilization of waste resources. The manufacturing cost was basically the same as that of ordinary clay ceramist while the cost of raw materials was greatly reduced. After high temperature sintering, ceramist had great strength and high commercial value. Key words:sludge;ceramist;sintering;resources 收稿日期:2018-08-14 作者简介:颜建(1979—),男,硕士,高级工程师,主要从事水利工程建设与管理工作。江 苏 水 利JIANGSU WATER RESOURCES 2018年10月 Oct.2018水生态与环境1 背景 近年来,随着国民经济的迅猛发展和人民 生活水平的逐步提高,人们的环保意识也逐渐增 强,越来越多污水处理厂的建立导致城市生活污 水的处理率迅速提高,处理过程中产生的大量污水污泥也随之成为人们关注的焦点问题。目前全国已建成运转的城市污水处理厂约427余座,年处理能力为113.6 m 3。2010年污水排放量将达到440×108 m 3/d,根据有关预测,我国城市污水量在未来10年还会有较大增长,2020年污水排放量

铬污染土壤-粉煤灰陶粒制备工艺研究

文章编号:1001-9731(2018)09-09169-05 铬污染土壤-粉煤灰陶粒制备工艺研究? 杨 威1,2 ,陈一萱1,王海超2,雷晓玲2,曾 祯1 (1.国家内河航道整治工程技术研究中心,重庆400074;2. 重庆市科学技术研究院,重庆401147)摘 要: 针对我国面临的严重铬污染威胁,进行了将铬污染土壤与粉煤灰混合后在高温下解毒,获得陶粒产品以实现资源化利用的研究三通过单因素试验,以Cr (Ⅵ) 浸出浓度和陶粒颗粒强度为控制指标,优选陶粒制备的焙烧工艺参数;通过正交试验得到最优陶粒产品,并分析焙烧工艺条件对陶粒性能的影响机制三结果表明,在焙烧温度1120?二粉煤灰添加量25%二焙烧时间10min 的试验条件下得到了最佳的陶粒产品;其中焙烧温度是影响陶粒性能的关键因素,对陶粒颗粒强度二表观密度二1h 吸水率均影响显著; 最终陶粒产品堆积密度等级为600级,筒压强度为3.0MPa ,属于普通轻集料优等品;陶粒浸出液Cr (Ⅵ)浓度0.042m g /L ,浸出液总铬浓度0.045m g /L ,安全性能符合‘铬渣污染治理环境保护技术规范“(HJ /T301)对铬污染土壤解毒后用于混凝土骨料的处理要求三 关键词: 铬污染土壤;粉煤灰;干法解毒;资源化;混凝土轻集料中图分类号: TB321;X781 文献标识码:A DOI :10.3969/j . issn.1001-9731.2018.09.0320 引 言 据‘全国土壤污染调查公报“显示,我国土壤环境现状不容乐观,其中由工矿业引起的重金属铬污染尤 为严重[1] 三Cr (Ⅲ)和Cr (Ⅵ) 是铬在土壤中存在的两种价态,因Cr (Ⅲ)毒性和迁移性均小于Cr (Ⅵ) ,现目前铬污染土壤修复技术主要是干法或湿法的还原[ 2-4] 三大面积的铬污染土壤修复一般采用湿法还原的方式,但铬的还原往往不彻底且酸性废水增多易导致二次污 染[5] ;干法解毒能将Cr (Ⅵ) 有效还原,但反应过程对还原剂的使用量和反应温度都有较高的要求[5-7] ,且解 毒产物的处置又成了新的问题三针对上述不足,本文进行了铬污染土壤的资源化利用研究,将铬污染土壤添加解毒剂混合造粒,利用粉煤灰在高温条件产生的 CO 还原铬污染土壤中的Cr (Ⅵ) ,冷却得到最终陶粒产品三综合测试陶粒产品的材料性能,为铬污染土壤的资源化利用提供必要的数据支撑三 1 材料与方法 1.1 试验原材料 铬污染土壤取自重庆某铬化工厂原址,含水率为 26.2%,土壤样品比表面积为20.94m 2/g ; 平均孔径为10.48nm ,孔容为0.00575cm 3/g ,多孔结构不明显三测得土壤p H 值为10.20,Cr (Ⅵ)浸出浓度60.25m g /L ,按危险废物鉴别技术规范(HJ /T 298-2007),该样品具备腐蚀性和浸出毒性,属于危险废物三试验用铬污染土壤的化学组成见表1,粉煤灰产自重庆珞璜电厂,主要 化学成分见表2三 表1 土壤的化学成分(%) Table 1Chemical com p osition of soil (%) 成分SiO 2 Al 2O 3Fe 2O 3M g O K 2O CaO Na 2O Cr 2O 3含量 61.16 17.64 5.83 3.22 2.58 2.05 1.34 0.27 表2 粉煤灰的主要化学成分(%) Table 2Chemical com p osition of fl y ash (%) 成分SiO 2 M g O Fe 2O 3CaO K 2O Al 2O 3Na 2O 烧失量含量 43.91 0.67 16.10 3.82 1.46 23.26 0.65 5.97 1.2 试验方法 工艺流程:将干燥二粉碎过100目筛后的铬污染土壤和粉煤灰和按照一定比例混合,加水造粒成球(粒径 10~14mm ) ,先在室温下陈化24h 后放入鼓风干燥箱,然后干燥12h 以防止焙烧过程中料球炸裂,接着于电阻炉内根据设计温度对陶粒进行焙烧,最后取出 9 6190杨 威等:铬污染土壤- 粉煤灰陶粒制备工艺研究? 基金项目:重庆市教委资助项目(KJ1400323);重庆市科委资助项目(cstc2016j c yj A0428) ;重庆市博士后特别资助项目(Xm201606) 收到初稿日期:2018-04-25收到修改稿日期:2018-06-21通讯作者:王海超,E -mail :17429737@qq .com 作者简介:杨 威 (1985-) ,男,湖南益阳人,副教授,博士/博士后,师从王里奥教授,从事废水/固废资源化利用方向研究三万方数据

污泥制陶粒实验方案

污泥制陶粒实验方案 一、实验目的: ①利用污泥为主原料,配以其他辅助材料烧制成陶粒建材; ②完成大学生创新实验基本要求。 二、实验药品: 主要:生活污水处理厂的污泥(含水量78.6%左右),粉煤灰,煤粉金属废屑等。 次要(可增加):河道淤泥,金属冶炼厂的金属污泥等 三、实验原理: 本实验采用“湿法造粒—烧结”。将已有材料按一定配比均匀混合,然后人工造成具有一定形状和机械强度的“生品”,再利用马弗炉烧结成陶粒成品。 四、实验步骤 本实验的基本工艺流程如下: 将污泥,粉煤灰,煤粉等其他辅助材料分别称量,混合搅拌均匀(控制含水量在30%左右),然后再造粒,将生粒稍微晾干一下,再放入马弗炉中焙烧。冷却,进行产品性能测试。 具体操作如下: 1、污泥含水量的测定: 将已称量的污泥放入烘箱中,保持温度为105℃左右,烘一段时间后,取出,称量;反复进行,直到质量不变为止。所减少的质量即为水的质量,计算出含水量。

2、配料比: 污泥:60%~80% 粉煤灰:20%~30% 其他辅料:0~10% ○1、影响因素: 主要是配料比和烧结温度,其次是烧结时间。实验时,我们采用控制变量法。 3、产品(生粒)制作: 将各原料按配料比分别称量、记录质量后,混合均匀,控制混合物的含水量。人工造成圆形或者椭圆形且具有一定机械强度的粒状,稍稍晾干。 4、焙烧生品: 将制成的生品放入马弗炉中。注意各粒之间保留一定的距离,不能靠紧,更不能堆积。 ○1:预热:将马弗炉中的陶粒进行加热,蒸发掉部分水分,防止陶粒在烧制过程中遇水爆裂。预热温度:500℃,预热时间:30min左右;○2:焙烧:焙烧温度:1050℃~1170℃之间,焙烧时间:30min左右;○3:成品:被烧结束后,让陶粒自然冷却至室温,取出成品。 5、检测产品性能: 主要检测产品的抗压强度,吸水率,体积密度和浸出实验。 五、实验时间安排: 主要时间安排在暑假。 六、实验人员安排: 曹静,孔如月负责取样和药品称量;邓颖强,任明月负责原料混

粉煤灰的技术要求

粉煤灰的技术要求 1.1 分级及技术要求 1.1.1 用于水工混凝土的粉煤灰分为Ⅰ级、Ⅱ级、Ⅲ级三个等级,其技术要求应符合 下表 项目 技术要求Ⅰ级 Ⅱ级Ⅲ级细度(45μm方孔筛筛余) % F类粉煤灰≤12.0 ≤25.0 ≤45.0 C类粉煤灰需水量比 % F类粉煤灰≤95 ≤105 ≤115 C类粉煤灰烧失量 % F类粉煤灰≤5.0 ≤8.0 ≤15.0 C类粉煤灰含水量 % F类粉煤灰≤1.0 C类粉煤灰三氧化硫 % F类粉煤灰≤3.0 C类粉煤灰游离氧化钙 % F类粉煤灰≤1.0 C类粉煤灰≤4.0 安定性 C类粉煤灰 合格 1.1.2 粉煤灰的放射性应合格。 1.1.3 当粉煤灰用于活性骨料混凝土时,需限制粉煤灰的碱含量,其允许值应经实验论证确定。粉煤灰的碱含量以钠当量(Na2O+0.658K2O)计。 1.1.4 宜控制粉煤灰的均匀性,粉煤灰的均匀性可用需水量比或细度为考核依据。 1.2 标识 1.2.1 粉煤灰生产厂应按批检验,并向用户提交每批粉煤灰的检验结果及出厂产品合格证。 1.2.2 出厂粉煤灰应标明产品名称、类别、等级、生产方式、批号、执行标准号、生产厂名称和地址、出厂日期。袋装粉煤灰还应标明净质量。 1.3 检验与验收 1.2.1 对进场的粉煤灰应按批次取样检验。粉煤灰的取样以连续供应是相同等级、相同种类的200t为一批,不足200t者按一批计。 1.2.2 取样要具有代表性,从不同的部位取样,粉煤灰的品质检验按现行国家和有关行业标准进行。 1.2.3 对进场的粉煤灰抽取的检验样品,应留样封存,并保留3个月。当有争议时,对留洋进行复检或仲裁检验。 1.2.4 每批F类粉煤灰应检验细度、需水量比、烧失量、含水量.三氧化硫和游离氧化钙可按5-7个批次检验一次。每批C类粉煤灰应位验细度、需水量比、烧失量、含水量、游离氧化钙和安定性,三氧化硫可按5-7个批次检脸一次。 1.4 保管 1.4.1 粉煤灰的储存应设置专用料仓或料库,分类分级存放.井应采取防尘、防溯措施。 1.4.2 粉煤灰的运输、储存、使用应遥免对环境的污染。

粉煤灰用途

粉煤灰用途 在混凝土中掺加粉煤灰节约了大量的水泥和细骨料;减少了用水量;改善了混凝土拌和物的和易性;增强混凝土的可泵性;减少了混凝土的徐变;减少水化热、热能膨胀性;提高混凝土抗渗能力;增加混凝土地 修饰性。 国标一级:采用优质粉煤灰和高效减水剂复合技术生产高标号混凝土的现代混凝土新技术正在全国迅 速发展。 国标二级:优质粉煤灰特别适用于配制泵送混凝土、大体积混凝土、抗渗结构混凝土、抗硫酸盐混凝土和抗软水侵蚀混凝土及地下、水下工程混凝土、压浆混凝土和碾压混凝土。 国标三级:粉煤灰混凝土具有和易性好、可泵性强、终饰性改善、抗冲击能力提高、抗冻性增强等优 点。 粉煤灰是煤粉经高温燃烧后形成的一种似火山灰质混合材料。它是燃烧煤的发电厂将煤磨成100微米以下的煤粉,用预热空气喷入炉膛成悬浮状态燃烧,产生混杂有大量不燃物的高温烟气,经集尘装置捕集就得到了粉煤灰。粉煤灰的化学组成与粘土质相似,主要成分为二氧化硅、三氧化二铝、三氧化二铁、氧化钙和未燃尽碳。目前,粉煤灰主要用来生产粉煤灰水泥、粉煤灰砖、粉煤灰硅酸盐砌块、粉煤灰加气混凝土及其他建筑材料,还可用作农业肥料和土壤改良剂,回收工业原料和作环境材料。粉煤灰在水泥工业和混凝土工程中的应用:粉煤灰代替粘土原料生产水泥,由硅酸盐水泥熟料和粉煤灰加入适量石膏磨细制成的水硬胶凝材料,水泥工业采用粉煤灰配料可利用其中的未燃尽炭;粉煤灰作水泥混合材;粉煤灰生产低温合成水泥,生产原理是将配合料先蒸汽养护生成水化物,然后经脱水和低温固相反应形成水泥矿物;粉煤灰制作无熟料水泥,包括石灰粉煤灰水泥和纯粉煤灰水泥,石灰粉煤灰水泥是将干燥的粉煤灰掺入10%—30%的生石灰或消石灰和少量石膏混合粉磨,或分别磨细后再混合均匀制成的水硬性胶凝材料;粉煤灰作砂浆或混凝土的掺和料,在混凝土中掺加粉煤灰代替部分水泥或细骨料,不仅能降低成本,而且能提高混凝土的和易性、提高不透水、气性、抗硫酸盐性能和耐化学侵蚀性能、降低水化热、改善混凝土的耐高温性能、减轻颗粒分离和析水现象、减少混凝土的收缩和开裂以及抑制杂散电流对混凝土中钢筋的腐蚀。粉煤灰在建筑制品中的应用:蒸制粉煤灰砖,以电厂粉煤灰和生石灰或其他碱性激发剂为主要原料,也可掺入适量的石膏,并加入一定量的煤渣或水淬矿渣等骨料,经过加工、搅拌、消化、轮碾、压制成型、常压或高压蒸汽养护后而形成的一种墙体材料;烧结粉煤灰砖,以粉煤灰、粘土及其他工业废料为原料,经原料加工、搅拌、成型、干燥、培烧制成砖;蒸压生产泡沫粉煤灰保温砖,以粉煤灰为主要原料,加入一定量的石灰和泡沫剂,经过配料、搅拌、烧注成型和蒸压而成的一种新型保温砖;粉煤灰硅酸盐砌块,以粉煤灰、石灰、石膏为胶凝材料,煤渣、高炉矿渣等为骨料,加水搅拌、振动成型、蒸汽养护而成的墙体材料;粉煤灰加气混凝土,以粉煤灰为原料,适量加入生石灰、水泥、石膏及铝粉,加水搅拌呈浆,注入模具蒸养而成的一种多孔轻质建筑材料;粉煤灰陶粒,以粉煤灰为主要原料,掺入少量粘结剂和固体燃料,经混合、成球、高温培烧而制的一种人造轻质骨料;粉煤灰轻质耐热保温砖,是用粉煤灰、烧石、软质土及木屑进行配料而成,具有保温效率高,耐火度搞,热导率小,能减轻炉墙厚度、缩短烧成时间、降低燃料消耗、提高热效率、降低成本。粉煤灰作农业肥料和土壤改良剂:粉煤灰具有良好的物理化学性质,能广泛应用于改造重粘土、生土、酸性土和盐碱土,弥补其酸瘦板粘的缺陷,粉煤灰中含有大量枸溶性硅钙镁磷等农作物所必需的营养元素,故可作农业肥料用。回收工业原料:回收煤炭资源,利用浮选法在含煤炭粉煤灰的灰浆水中加入浮选药剂,然后采用气浮技术,使煤粒粘附于气泡上浮与灰渣分离;回收金属物质粉煤灰中含有Fe2O3、Al2O3、和大量稀有金属;分选空心微珠,空心微珠具有质量小、高强度、耐高

污泥陶粒的制备及实验研究

污泥陶粒的制备及实验研究 摘要:以城市污水处理厂污泥、粉煤灰为主要原料辅以粘土,通过高温烧结法 制备轻质陶粒集料,探究了污泥掺量、粉煤灰掺量、烧制温度、烧制时间对陶粒 性能的影响。最终以25%污泥、35%粉煤灰、40%粘土为原料,在1050℃的条件 下煅烧16min,制得强度32.8MPa、吸水率16.97%的陶粒集料。 关键词:污泥;陶粒;粉煤灰 1引言 城市污泥是在污水处理过程中所产生的固态或半固态物质[1]。随着我国经济 发展速度和城市化进程的加快,城市污水处理产生的污泥量不断增加。在这些污 泥中含有机物、氮、磷、重金属及病原菌等多种物质。当前污泥的处理处置以焚烧、堆肥、填埋为主,能耗巨大且处理效果不理想,容易造成二次污染[2]。本研 究以脱水污泥为主要原料烧制陶粒,将污泥变“废”为“宝”,使其成为一种有用的 资源,实现了经济效益、环境效益和社会效益的较好结合。 本实验针对目前污水处理厂产生的大量脱水污泥,拟研究利用污泥配以其他 适宜的辅料(粉煤灰、粘土)混合高温烧结制取陶粒。实验过程中,尽可能地提 高脱水污泥的使用百分比,通过控制烧结温度和烧结时间,制得符合标准的轻质 陶粒。 2 实验材料与方法 2.1 实验原料: 实验原料包括:脱水污泥,取自太原市北郊污水处理厂;粉煤灰为山西某电 厂产的Ⅱ级粉煤灰;粘土取自石家庄某工业园。 2.2实验方法 首先将原料用万能粉碎机粉碎至所需要细度,并进行筛分,然后按照不同的 比例分别称取污泥、粉煤灰、粘土,并将其放入烧杯中反复搅拌均匀,再缓慢滴 加蒸馏水至混合原料呈潮湿状即停止。造粒时采用手工造粒,制成粒径为4~6 mm的球状颗粒。制备后的陶粒放入培养皿中,然后在干燥器内于100 ℃下烘到 20~24 h至烘干。将烘干的陶粒装入坩埚内并放入箱式电阻炉中,在一定温度条 件下进行煅烧,最后使之自然降温取出即可。 3实验结果与讨论 3.1 原料配比 图1 污泥掺量对陶粒性能的影响图2 粉煤灰掺量对陶粒性能的影响 从图1、图2可知,随着污泥掺量、粉煤灰掺量的分别增加,陶粒强度均呈 现先增高后降低的趋势。当污泥掺量为25%时,样品的抗压强度最大、吸水率最小。污泥陶粒坯体在高温焙烧下,料球内层的C在缺氧条件下生成CO,提供的 还原气氛使铁氧化为FeO。FeO是一种较强的高温熔剂,使陶粒坯体中的高温液 相量增加,液相烧结性能增强,使烧结致密化速度和最终的陶粒制品的密度提高,从而使陶粒的抗压强度明显提高[3-4]。当污泥含量超过25%时,污泥中的有机成 分氧化释放的能量就会降低熔体的粘度,增加了成孔的气体量,从而使其气孔率 增大,使陶粒强度变小,吸水率增加。 当粉煤灰掺量为35%时,陶粒的强度最大。这是由于当加入粉煤灰的量增加

粉煤灰基本知识

粉煤灰基本知识 1 粉煤灰是怎么产生的? 从煤燃烧后的烟气中收捕下来的细灰称为粉煤灰。粉煤灰是燃煤电厂排出的主要固体废物。 粉煤灰的燃烧过程:煤粉在炉膛中呈悬浮状态燃烧,燃煤中的绝大部分可燃物都能在炉内烧尽,而煤粉中的不燃物(主要为灰分)大量混杂在高温烟气中。这些不燃物因受到高温作用而部分熔融.同时由于其表面张力的作用,形成大量细小的球形颗粒。在锅炉尾部引风机的抽气作用下,含有大量灰分的烟气流向炉尾。随着烟气温度的降低,一部分熔融的细粒因受到一定程度的急冷呈玻璃体状态,从而具有较高的潜在活性。在引风机将烟气排入大气之前,上述这些细小的球形颗粒,经过除尘器,被分离、收集,即为粉煤灰。 粉煤灰是我国当前排量较大的工业废渣之一。现阶段我国年排渣量已达3000万t。随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。大量的粉煤灰不加处理,就会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害。因此粉煤灰的处理和利用问题引起人们广泛的注意。 2 粉煤灰的品种及主要用途 煤在锅炉中燃烧后有两种形状的固态残留物——灰和渣。随烟气从锅炉尾部排出的,主要是经除尘器收集下来的固体颗粒即为粉煤灰,简称灰或飞灰;颗粒较大或呈块状的,是从炉堂底部收集出来的称为炉底渣,简称渣。我们通常讲粉煤灰综合利用,也包括渣在内。 根据燃煤电厂燃烧的煤种不同,排放收集的粉煤灰就有低钙粉煤灰和高钙粉煤灰之分.按照上海市标准DBJ08—230—98<高钙粉煤灰混凝土应用技术规程>的规定,凡氧化钙含量大于8%或游离氧化钙含量大于1%的粉煤灰称为高钙粉煤灰.故一般情况下,高钙灰和低钙灰都是以测定粉煤灰中氧化钙含量或游离氧化钙含量的数值来区分的.通常高钙粉煤灰的颜色偏黄,低钙粉煤灰的颜色偏灰。 随着人们对煤灰研究开发利用的不断深入,粉煤灰综合利用途径趋广泛。目前粉煤灰可应用于墙体材料,水泥生产,混凝土和砂浆,筑路,回填等领域。 3 我国粉煤灰的主要应用途径及评价 目前我国粉煤灰的综合利用技术有近200项,其中得到实施应用的近70项,主要有以下几类: 1) 建材制品方面的应用 此类用灰量约占粉煤灰利用总量的35%左右,主要技术有:粉煤灰水泥(掺量30%以上),代粘土做水泥原料,普通水泥(掺量30%以下),硅酸盐承重砌块和小型空心砌块,加气混凝土砌块及板,烧结陶粒,烧结砖,蒸压砖,蒸养砖,高强度双免浸泡砖,双免砖,钙硅板等。 2) 建设工程方面 此项用灰量占利用总量的10%,主要技术有:粉煤灰用于大体积混凝士,泵送混凝土,高低标号混凝土,粉煤灰用于灌浆材料等。 3) 用于道路工程 这部分用灰量占利用总量的20%,主要技术有:粉煤灰、石灰石砂稳定路面基层,粉煤灰沥青混凝土,粉煤灰用于护坡、护提工程和刚粉煤灰修筑水库大坝等。 4) 农业应用

DB12 高温烧结处置生活垃圾焚烧飞灰制陶粒 技术规范

ICS13.030.40 Z 05 DB12 天津市地方标准 DB12/T 779—2018 高温烧结处置生活垃圾焚烧飞灰制陶粒 技术规范 Technical specification for producing ceramsite from municipal solid waste incineration fly ash by high temperature sintering 2018-03-16发布2018-04-16实施

目次 前言................................................................................ II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 处置设施技术要求 (2) 5 回转窑运行操作技术要求 (4) 6 污染物排放控制要求 (6) 7 人员与制度要求 (7) 附录A(规范性附录)危险废物经营情况记录簿 (9) I

前言 本标准按照GB/T 1.1-2009给出的规则起草。 本标准由天津市环境保护局提出并归口。 本标准起草单位:天津市环境保护科学研究院、天津壹鸣环境科技股份有限公司。 本标准主要起草人:唐运平、纪涛、张曙光、王建伟、刘连胜、王娟娟、张媛媛、马建立、刘峰。 II

高温烧结处置生活垃圾焚烧飞灰制陶粒技术规范 1 范围 本标准规定了高温烧结处置生活垃圾焚烧飞灰制陶粒的处置设施技术、回转窑运行操作技术、污染物排放控制以及人员和制度方面的要求。 本标准适用于利用回转窑高温烧结处置生活垃圾焚烧飞灰。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 5085.1 危险废物鉴别标准腐蚀性鉴别 GB 5085.5 危险废物鉴别标准反应性鉴别 GB 14554 恶臭污染物排放标准 GB 15562.2 环境保护图形标志固体废物贮存(处置)场 GB 18484 危险废物焚烧污染控制标准 GB 18597 危险废物贮存污染控制标准 GB 34330 固体废物鉴别标准通则 GB 50016 建筑设计防火规范 GBZ 2 (所有部分) 工业场所有害因素职业接触限值 AQ/T 9002 生产经营单位安全生产事故应急预案编制导则 HJ/T 20 工业固体废物采样制样技术规范 HJ/T 176 危险废物集中焚烧处置工程建设技术规范 HJ/T 298 危险废物鉴别技术规范 危险废物经营许可证管理办法国务院令 2004年第408号 企业事业单位环境信息公开办法环境保护部令 2004年第31号 危险废物经营单位编制应急预案指南国家环境保护总局公告 2007年第48号 危险废物经营单位记录和报告经营情况指南环境保护部公告 2009年第55号 关于加强环境应急管理工作的意见环发[2009]130号 突发环境事件应急预案管理办法环境保护部令 2015年第34号 3 术语和定义 3.1 高温烧结 high-temperature sintering 加热至粉体主成分熔点附近范围内,通过粉体颗粒间粘结或部分熔融使粉体聚集体产生强度的热处理过程。 3.2 1