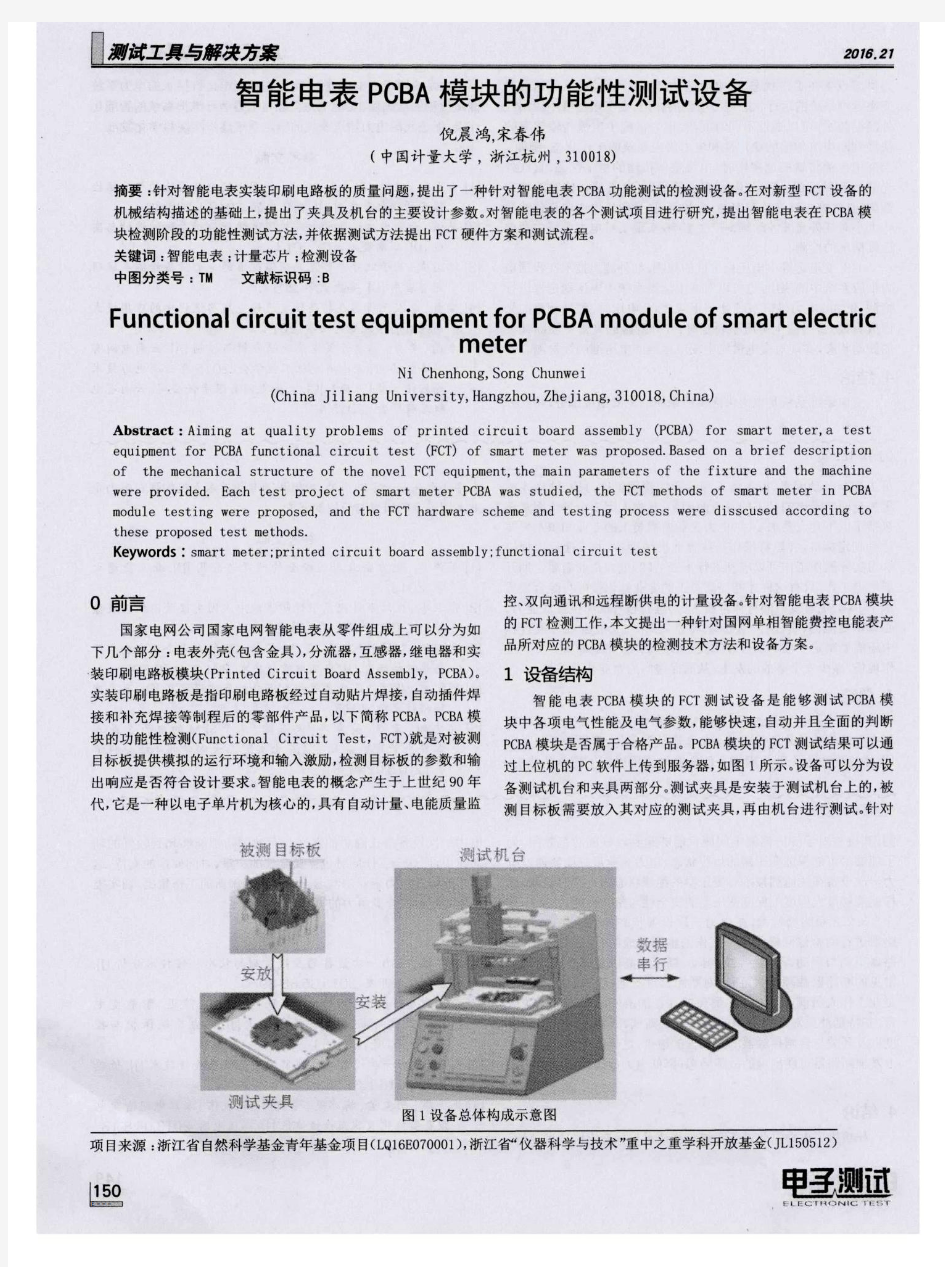

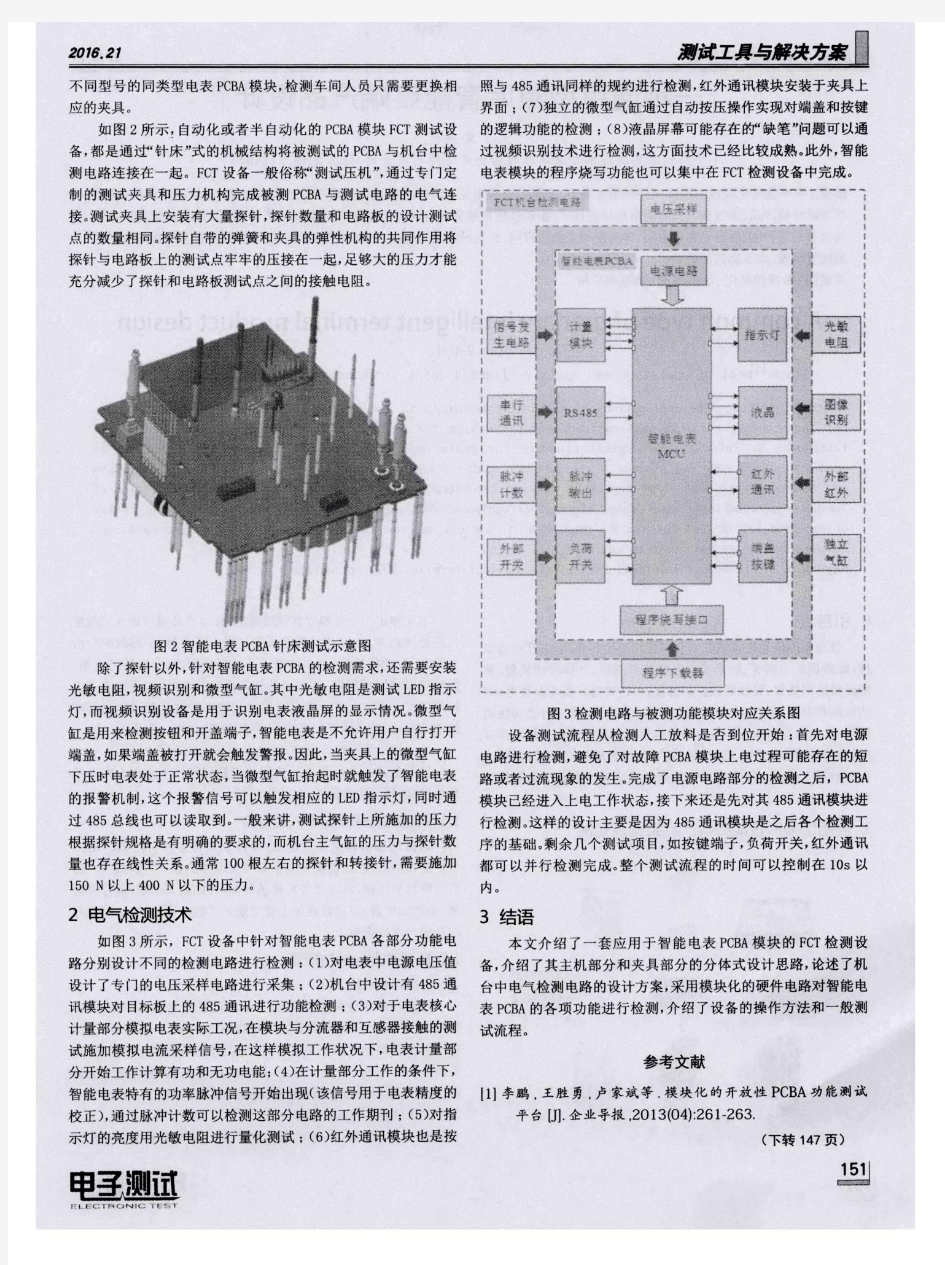

智能电表PCBA模块的功能性测试设备

PCBA成品出厂检验标准

PCBA成品出厂检验标准 1、范围 为了统一成品出厂质量检验标准,确保PCBA满足规定质量要求,特制定此标准; 本标准规定了PCBA检验质量要求、检验项目、检验方法。适用于笔记本电脑PCBA 检验。 2、引用标准 GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐 批检验抽样计划 GB/T9813-2000 微型计算机通用规范; Q/SPTA003.1-2009 笔记本电脑检验标准(企业标准) 3、一般要求 3.1 正常测试条件 温度:15~35℃ 相对湿度:25%~75% 大气压力:86Kpa~106kPa 电源电压:交流220V±22V 电源频率:50/60 Hz 在上述测试条件下,被测PCBA应满足其性能要求,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能要求,并允许被PCBA在更为极端的条件下储存。 3.2 互连配接要求 笔记本电脑与耳机、外接扬声器、音箱、显示器、USB设备、以太网、电缆系统等外部设备配接时,电脑与外设应能正常工作。笔记本电脑与外接直流电源的配接要求由产品标准中规定。

4、PCBA检验的分类 检验包括:全数检验和抽样检验 5、PCBA的全数检验 5.1.检验方式:全数检验采取在线检验方式,在PCBA生产的各主要环节设置QC,对PCBA 进行全数检验。 5.2.检验项目及检验方法 5.3.1.外观和结构检验 按《PCBA外观检验判据表》要求进行,凡有任何一项不符合要求,无论判据为Z、A 或B均按照不合格品处理。 5.3.2.功能和性能检验 使用公司专门检测软件(T1部分)进行,要求对软件中T1部分的所有项目按工艺要求从头至尾全部运行一遍,任意一项不能PASS即判为不合格品,并记录好流程卡及质量报表,将PCBA放致修理位维修。具体检验方法按照《产品测试软件说明》进行,软件及说明由工程部提供。 5.3.质量记录及处理 凡在线检验中发现不合格PCBA,均要在流程卡写明故障并将不合格PCBA隔离,经修复后重新提交检验。每天做好质量原始记录,并由质量管理部门收集、整理、存档,对重大质量问题要及时将信息反馈给主管领导。 6、PCBA的抽样检验 6.1.抽样检验的质量要求和检验方法 6.1.1.包装和附件检验 6.1.1.1.产品名称、型号正确、清晰可辨 6.1.1.2.生产日期:年、月、日正确、清晰可辨; 6.1.1.3.采用技术标准号:企业标准;

PCBA检验标准(最完整版)

1.目的﹕为使生产﹑检验过程中有依据可循﹐特制订本检验规范。 2.定义 2.1 CR----严重缺陷 单位产品的极严重质量特性不符合规定或者单位产品的质量特性极严重不符合规定。 2.1.1 可靠性能达不到要求。 2.1.2 对人身及财产可能带来危害,或不符合法规规定. 2.1.3 极严重的外观不合格(降低产品等级,影响产品价格)。 2.1.4 与客户要求完全不一致. 2.2 MA----主要缺陷 单位产品的严重质量特性不符合规定或者单位产品的质量特性严重不符合规定。 2.2.1 产品性能降低。 2.2.2 产品外观严重不合格。 2.2.3功能达不到规定要求。 2.2.4 客户难于接受的其它缺陷。 2.3 MI----次要缺陷 单位产品的一般质量特性不符合规定或者单位产品的质量特性轻微不符合规定。 2.3.1 轻微的外观不合格。 2.3.2 不影响客户接受的其它缺陷。 2.4短路和断路: 2.4.1.短路:是指两个独立的相邻的焊点之间,在焊锡之后形成接合,造成不应导通而导通的结果 2.4.2.断路:线路该导通而未导通 2.5沾锡情况: 2.5.1.良好沾锡: 0°<接触角≦60°(接触角: 焊锡与金属面所成的角度),焊锡均匀扩散,焊点形成良好的轮 廓且光亮.要形成良好的焊锡,应有清洁的焊接表面,正确的锡丝和适当的加热.按焊锡在金属面上的扩散情况,可分为全扩散( 0°<接触角≦30°) 和半扩散(30°<接触角≦60°).如图:

2.5.2 不良沾锡:60°<接触角<180°,焊锡熔化后形成不均匀的锡膜覆盖在金属表面上, 而未紧贴其上.形成 不良沾 锡的可能原因有:不良的操作方法,加热或加锡不均匀,表面有油污,助焊剂未达到引导扩散的效果等等. 按 焊锡在金属面上的扩散情况,可分为劣扩散(60°<接触角≦90°)和无扩散(90°<接触角<180°). 如图所示: 2.5.3 不沾锡:焊锡熔化后,瞬间沾附于金属表面,随后溜走.不沾锡的可能原因有:焊接表面被严重玷污,加热不 足、焊锡由烙铁头流下,烙铁太热破坏了焊锡结构或使焊锡表面氧化部品分类:按部品的外观形状,将SMT 实装部品分为: 2.6.有引脚产品 2.6.1.异形引脚电极:引脚从部品本体伸出,弯曲后向外侧凸出.如:QFP、SOP等. 2.6.2.平面引脚电极:引脚从部品下面平直伸出. 如:连接器、晶体管等. 2.6. 3.内曲引脚电极:引脚从部品侧面伸出,向内伸卷曲. 如钽质电感、J形部品等. 2.7无引脚部品. 2.7.1.晶体电极:部品两端面被镀成电极.如电阻、电容、电感等. 2.8良好焊点: 2.8.1.要求: 2.8.1.1.结合性好:光泽好且表面呈凹形曲线. 2.8.1.2.导电性佳:不在焊点处形成高电阻(不在凝固前移动零件),不造成短路、断路.

PCBA外观检验标准

翰硕/ 一.名词解释: ?缺件: PCB上相应位置未按要求贴装组件. ?空焊: 组件脚未吃锡或吃锡少与焊点面积的3/4(贴片组件为吃锡面积小于组件宽度的1/2). ?连锡: 由于作业异常,将原本在电气上不通的俩点用锡连接. ?错件: PCB上所贴装组件与BOM上所示不符 ?虚焊: 组件引脚未良好吃锡,无法保证有效焊接(包括假焊) ?冷焊: 焊点表面成灰色,无良好湿润. ?反向: 组件贴装后极性与文件规定的相反 ?立碑: 贴片组件一端脱离焊盘翘起,形成碑状 ?反背: 组件正面(丝印面)朝下,但焊接正常 ?断路: 组件引脚断开或PCB板上线路断开 ?翘起: 线路铜箔或焊盘脱离PCB板面翘起超过规格 ?多件: 文件指示无组件的位置,而对应PCB板面上有组件存在 ?锡裂: 通常是焊点受到外力后,焊接点和组件引脚分离,对焊接效果产生影响或隐患 ?浮高: 组件与PCB表面的距离超过规定高度 ?混料: 不同料号或版本的物料混用 ?裸铜: PCB表面防焊绿漆被破坏,铜箔直接暴露在空气中 ?空脚: 组件至少有一个引脚悬空或未完全焊接到位 ?偏移: 组件偏移出焊盘范围超过规格要求 ?锡洞: 焊点上出现空洞的大小超过规格要求而影响焊接质量 ?脏污: 混浊性污染造成目视组件困难或赃物还有可能污染到板面其它部分 ?少锡: 焊点表面仅有一层薄锡或锡未充满焊点. ?异物: 板面残留除正常焊接以外的其它物质,如:油污,纤维丝,胶状物等 ?破损: PCB纹或残缺?及组件表面有裂 ?目的: ?本文件為數字衛星摟收機之PCBA板的最終檢驗(FQC)工作引導! ?適用范圍: ?本文件適用於翰碩/百一公司衛星摟收機之PCBA. 二.抽样方案 ?4.1 批量(Lot Size): PCBA的最终检验是以一批的数量为基础来执行的. ?4.2 抽样计划(Sampling Plan): 采用美军军标MIL-STD-105E(II)单次抽样检验计划. 规定的AQL为: CRI=0, MAJ=0.4, 同时定义: 三个次缺=一个主缺,主次缺合并计算. ?4.3 抽样方法(Sampling Method): 采用随机抽样的方式随线均匀抽齐全部样本. 三.缺点定义 ?严重缺点(CRITICAL DEFECT, 简写为CRI): 不良缺陷, 足使产品失去规定的主要或全部功能, 或者可能带来安全问题, 或者为客户或市场拒绝接受的缺点, 称为严重缺点.

PCBA可靠性试验标准剖析

文件编号 版本号 PCBA可靠性试验标准生效日期 页码 修订履历 序号原内容修订后旧版修订人修订日期 1、目的 为了满足客户的产品质量要求,特制定此标准,有利于质量保证能力的有效推行,并促使 环境及可靠性试验标准化。 2、范围 适用于开发部所设计且客户有要求的PCBA(注:量产产品有大的设计变更或关键元器件更改时才适用此标准)。 3、职责 3.1项目工程师:负责提供新开发的成熟或试产之试验样品; 3.2开发实验室:负责样品的测试、信息保存、测试报告的提交、不良品跟进与处理。 4、抽样计划及测试流程 4.1 PCBA样品数不少于15PCS,按规范“6”操作,具体执行计划需按照附件“7”进行。 5、PCBA可靠性测试项目 5.1 PCBA外观结构、标识试验 PCBA appearance、 structure、 mark test 5.2 PCBA电气间隙与爬电距离 PCBA clearance and creepage distance 5.3 PCBA性能试验 PCBA performance test 5.4 PCBA老化试验 PCBA aging test 5.5 PCBA功能试验 PCBA functional test 5.6 PCBA输入功率试验 PCBA input power test 5.7 PCBA元器件温升试验 PCBA components temperature rise test 5.8 PCBA漏电流试验 PCBA leakage current test 5.9 PCBA电气强度试验 PCBA electric strength test 5.10 PCBA接地电阻试验 PCBA ground resistance test 5.11 PCBA电源放电试验 PCBA power discharge test 5.12 PCBA电磁兼容试验

PCBA板检验规范

一、目的 对PCBA板进料作统一规定,为IQC检验判定提供依据. 二、适用范围

适用于本公司monitor、TV之所有PCBA板进料检验 三、抽样水准 采用MIL-STD-105E AQL Level-Ⅱ级检验水准. 四、允收水准 采用MIL-STD-105E AQL Level-Ⅱ中相应的AQL值; 严重缺点(CR): 主要缺点(MA): 次要缺点(MI): 五、缺点定义 严重缺点(CR):又称致命缺点,仅指有危害产品使用者或携带者的生命安全的缺点,或达不到销售地区的安全规定或产品根本无法使用; 主要缺点(MA):指除严重缺点外,产品使用性能不能达到所期望的目的,或显著降低其实用性的缺点; 次要缺点(MI):指对产品的使用性能也许不致降低或与规格不符,在使用和操作效果上并无影响的缺点. 六、说明 1、本检验作业规范若有变更或追加将另行发文。 2、本检验规范若有差异,请参照相应的作业指导书或工程联络文或样品。 3、本检验规范有必要时结合签定的结构样板判定;原则上全部依照标准进行检验,只有当标准 没有规定或有缺失时,才参照样品。当出现争议时先依照标准,再参照样板的原则进行判定。 4、当不良出现,生产又急需使用,且经过与客户协商可以允收或特采,而又特别需要签定临时 样品时,如无特殊说明或其它书面之依据,则仅限于此批。 5、样品定义及分类:可分为结构样品、外观样品。 6、外观检测方法:300LUX以上之日光灯光源或背窗光源,检测目测距离正面30~50cm;环境明 亮、光线充足的情况下,目光左右扫视10秒。 7. 本标准的解释权归虹翔电子工程部,有争议之处由虹翔电子工程部裁定。

PCBA可靠性试验标准

1、目的 为了满足客户的产品质量要求,特制定此标准,有利于质量保证能力的有效推行,并促使环境及可靠性试验标准化。 2、范围 适用于开发部所设计且客户有要求的PCBA(注:量产产品有大的设计变更或关键元器件更 改时才适用此标准)。 3、职责 3.1项目工程师:负责提供新开发的成熟或试产之试验样品; 3.2开发实验室:负责样品的测试、信息保存、测试报告的提交、不良品跟进与处理。 4、抽样计划及测试流程 4.1PCBA样品数不少于15PCS按规范“6”操作,具体执行计划需按照附件“ 7”进行。 5、P CBA可靠性测试项目 5.1PCBA外观结构、标识试验 PCBAappearanee structure 、marktest 5.2PCBA电气间隙与爬电距离 PCBAcleara ncea ndcreepagedista nee 5.3PCBA性能试验 PCBAperforma ncetest 5.4PCBA老化试验 PCBAagi ngtest 5.5PCBA功能试验 PCBAfu nctio naltest 5.6PCBA输入功率试验 PCBAi nputpowertest 5.7PCBA元器件温升试验 PCBAcomp onen tstemperaturerisetest 5.8PCBA漏电流试验 PCBAleakagecurre nttest 5.9PCBA电气强度试验 PCBAelectricstre ngthtest 5.10PCBA接地电阻试验 PCBAgro un dresista ncetest 5.11PCBA电源放电试验 PCBApowerdischargetest 5.12PCBA电磁兼容试验 PCBAelectromag neticcompatibilitytest A、Conductedlnterferencetest B、PowerClampInterferencetest