电镀原理及方法

电镀原理及方法

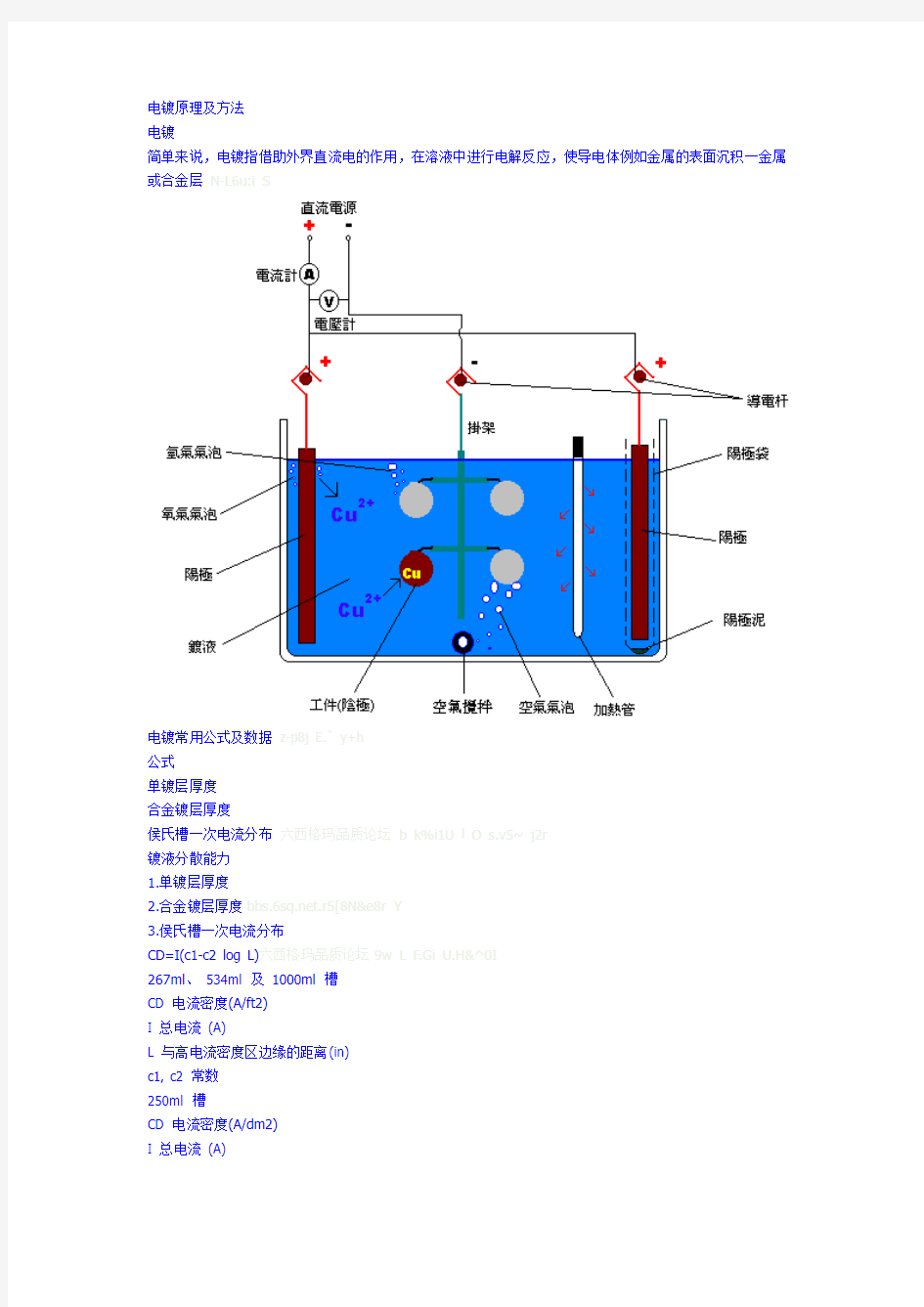

电镀

简单来说,电镀指借助外界直流电的作用,在溶液中进行电解反应,使导电体例如金属的表面沉积一金属或合金层N-L6u:i S

电镀常用公式及数据z-p8j E.` y+h

公式

单镀层厚度

合金镀层厚度

侯氏槽一次电流分布六西格玛品质论坛b k%i1U l O s.v5~j2r

镀液分散能力

1.单镀层厚度

2.合金镀层厚度https://www.360docs.net/doc/b36089031.html,.r5[8N&e8r Y

3.侯氏槽一次电流分布

CD=I(c1-c2 log L)六西格玛品质论坛9w L F.Gi U.H&^0I

267ml、534ml 及1000ml 槽

CD 电流密度(A/ft2)

I 总电流(A)

L 与高电流密度区边缘的距离(in)

c1, c2 常数

250ml 槽

CD 电流密度(A/dm2)

I 总电流(A)

L 与高电流密度区边缘的距离(cm) 六西格玛品质论坛-E:C*}:H)I z$D"j

c1, c2 常数%@!B(B?:l

常数V m q[2q(c S

267ml及534ml槽-质量-SPC ,six sigma,TS16949,MSA,FMEA.p%`w U x

c1=27.7 c2=48.7

1000ml槽六西格玛品质论坛'?3U h8A f H?

c1=18.0 c2=28.3

250ml槽c1=5.10 c2=5.24

L 介乎於0.64至8.25 cm-质量-SPC ,six sigma,TS16949,MSA,FMEA-m K O5s2[9Z4K l#s

硫酸銅鍍液主要有硫酸銅、硫酸和水,甚至也有其他添加劑。硫酸銅是銅離子(Cu2+)的來源,當溶解於水中會離解出銅離子,銅離子會在陰極(工件)還原(得到電子)沈積成金屬銅。這個沈積過程會受鍍浴的狀況如銅離子濃度、酸鹼度(pH)、溫度、攪拌、電流、添加劑等影響。|L(l&Z2D

R陰極主要反應: Cu2+(aq) + 2e- →Cu (s)

電鍍過程浴中的銅離子濃度因消耗而下降,影響沈積過程。面對這個問題,可以兩個方法解決:1.在浴中添加硫酸銅;2.用銅作陽極。添加硫酸銅方法比較麻煩,又要分析又要計算。用銅作陽極比較簡單。陽極的作用主要是導體,將電路回路接通。但銅作陽極還有另一功能,是氧化(失去電子)溶解成銅離子,補充銅離子的消耗。w t

P l{

https://www.360docs.net/doc/b36089031.html, J V,X p O)e7Z#K U)R

陽極主要反應: Cu (s) →Cu2+(aq) + 2e-Z_V v$_

由於整個鍍液主要有水,也會發生水電解產生氫氣(在陰極)和氧氣(在陽極)的副反應

陰極副反應: 2H3O+(aq) + 2e- →H2(g) + 2H2O(l)六西格玛品质论坛%o I h5s陽極副反應: 6H2O(l) →O2(g) + 4H3O+(aq) + 4e-

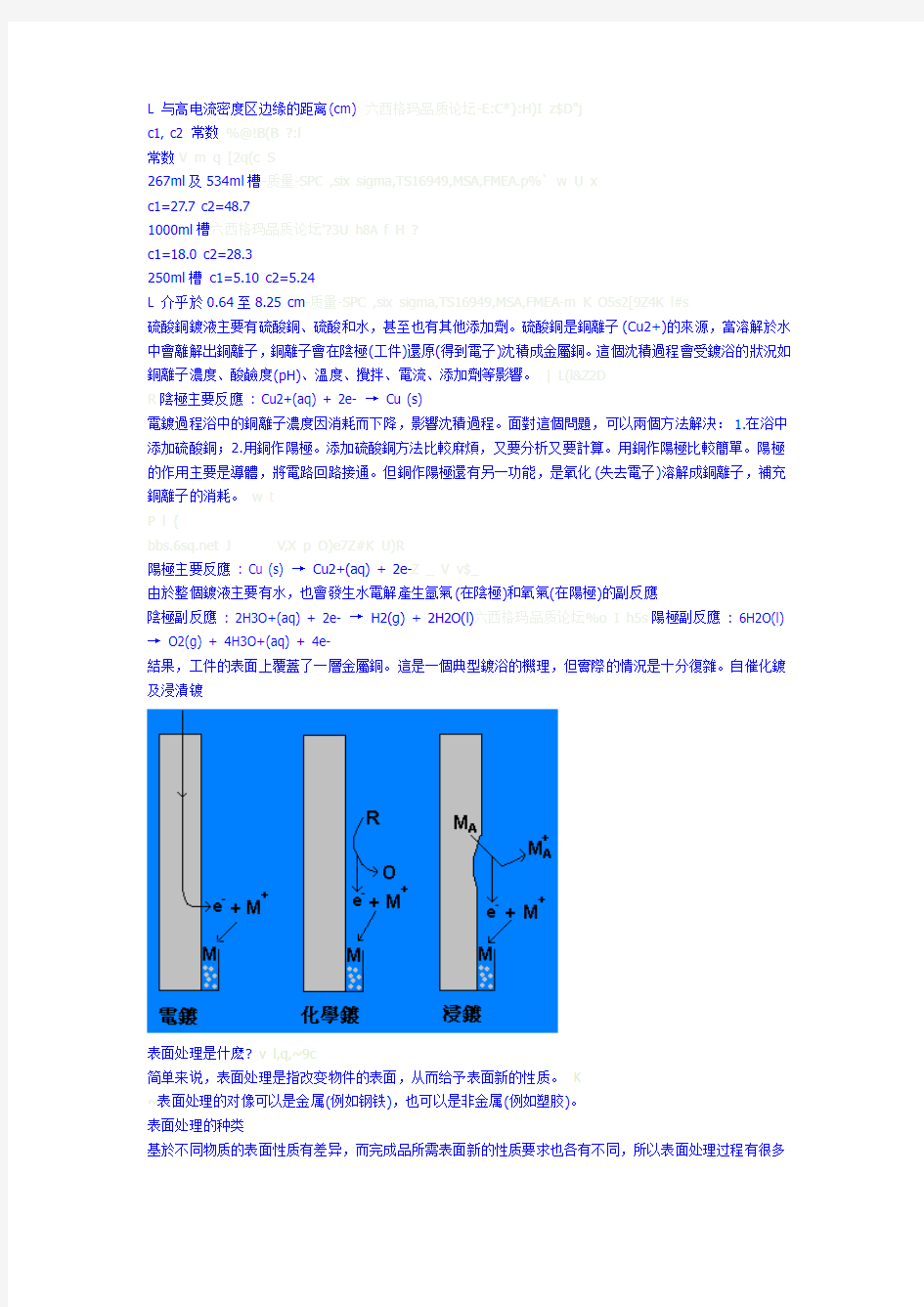

結果,工件的表面上覆蓋了一層金屬銅。這是一個典型鍍浴的機理,但實際的情況是十分復雜。自催化鍍及浸漬镀

表面处理是什麽?v l,q,~9c

简单来说,表面处理是指改变物件的表面,从而给予表面新的性质。K

~表面处理的对像可以是金属(例如钢铁),也可以是非金属(例如塑胶)。

表面处理的种类

基於不同物质的表面性质有差异,而完成品所需表面新的性质要求也各有不同,所以表面处理过程有很多

种类。现在列举一些例子:

镀(Plating)

电镀(Electroplating) J G/J p-X F+n

自催化镀(Auto-catalytic Plating),一般称为"化学镀(Chemical Plating)"、"无电镀(Electroless Plating)"等:_T-V R/L B:z浸渍镀(Immersion Plating)

阳极氧化(Anodizing)

化学转化层(Chemical Conversion Coating)

钢铁发蓝(Blackening),俗称"煲黑"

钢铁磷化(Phosphating) -质量-SPC ,six sigma,TS16949,MSA,FMEA j\g"i0d%\s}

铬酸盐处理(Chromating)

金属染色(Metal Colouring)

涂装(Paint Finishing),包括各种涂装如手工涂装、静电涂装、电泳涂装等]}'x^4r0p R^ a

热浸镀(Hot dip)

热浸镀锌(Galvanizing),俗称"铅水"

热浸镀锡(Tinning)

乾式镀法$p A9C6D u4K5n w

PVD 物理气相沈积法(Physical Vapor Deposition) *B S B3c a3U

阴极溅射c'C2X+[8s8M2v

真空镀(Vacuum Plating) https://www.360docs.net/doc/b36089031.html, V&p0S2i Y离子镀(Ion Plating)

CVD 化学气相沈积法(Chemical Vapor Deposition)

其他: 表面硬化、加衬......

电镀知识-1 o3t7K5d7I f4Z2`

1.1 表面處理( Surface Treatment )

表面處理的對象非常廣泛,從傳統工業到現在的高科技工業,從以前的金屬表面到現在的塑膠,非金屬的表面.它使材料更耐腐蝕,更耐磨耗,更耐熱,它使材料之壽延長,此外改善材料表面之特性,光澤美觀等提高產品之附加價值,所有這些改變材料表面之物理,機械及化學性質之加工技術統稱為表面處理(surface treatment) 或稱為表面加工(surface finishing

1.1.1 金屬表面處理(metal surface treatment)

金屬經初步加工成型後需修飾金屬表面,美化金屬表面,更進一步改變金屬表面的機械性質及物理化學性質等之各種操作過程,稱之為金屬表面處理.或稱之金屬表面加工(metal surface finishing(j e~x d| 1.2 表面處理的目的

表面處理的目的可以分四大類: B$D;c R m V

(1) 美觀(appearance

(2) 防護(protection)

(3) 特殊表面性質(special surface properties)

(4) 機械或工程性質(mechanical or engineering properties) {g4^ ZV)v&j

(1) 美觀(appearance)

為了提高製品之附加價值,賦予製品表面美觀,例如裝飾性電鍍六西格玛品质论坛-o.?.C b j0? (decorative plating) Au, Ag, Rh, Ni, Cr,黃銅等電鍍(electroplating

(2) 防護(protection) 六西格玛品质论坛+r+C Y p.u

為了延長製品的壽命,再製品表面披覆(coating)耐腐蝕之材料,例如保護性電鍍(protective plating)

Zn,Cd,Ni,Cr,Sn 等電鍍. X U F#I K Tk

(3) 特殊表面性質(special surface properties)

1. 提高製品之導電性(electrical conductiuity),例如電鍍Ag,Cu. 六西格玛品质论坛9x1@ |~[k

2. 提高焊接性(soderability)在通訊急電子工業應用,例如Sn-Pb 合金電鍍.

3. 提高光線之反射性(light reflectivity ) 例如太空船,人造衛星的外殼需

反射光線,Ag及Rh的鍍層被應用上.

4. 減小接觸阻抗(contact resistance)例如在電子組件之Au及Pd電鍍

4) 機械或工程性質(mechanical or engineering properties ) /A Z u

1. 提高製品之強度(strenth),例如塑膠電鍍. Do!A r C9e-|a-\

2. 提高製品之潤滑性( bearing propertries ) 例如多孔洛電鍍

(porous chromium plating), 內燃機之鋁合金活塞(piston) ,鍍錫Sn以防止汽缸(cylinder)壁刮傷.

3. 增加硬度(hardness)及耐磨性(wear resistance) ,例如硬洛電鍍( hard chromium plating -质量

-SPC ,six sigma,TS16949,MSA,FMEA"^8z U

4. 提高製品之耐熱性,耐候性,抗幅射線,例如塑膠,非金屬之電鍍. https://www.360docs.net/doc/b36089031.html, \

5. 滲碳(carburizing) ,氮化(nitriding) 之防止,例如鋼鐵表面硬化(case hardening)時在不要硬化部份鍍Cu.N J Z&P H(w k

1.3 表面處理之重要性

表面處理工業雖然不是工業之主流,但只有透過表面處理,製品的特性及價值才能充份發揮出來.應用電鍍(plating),陽極處理(anodizing),化成處理(convesion coating),塗裝(coating)等工業技術,達到防蝕,增進可焊性,潤滑性,耐磨性,附著性及鋼材防止滲碳等的多項目的. {$l8Ge)U V z Y:bN8h;Y 所以表面處理為各種加工製造工業不可或缺的過從傳統工業到近代高科技,表面處理技術一直扮演非常重要性之角色.例如太空船,人造衛星,積體電路等之發展表面處理技術都有決定性之影響.由於表面處理對材料月異,帶動相關科技工程之進步.-质量-SPC ,six sigma,TS16949,MSA,FMEA0~9F+i+x#d(@

1.6 國內表面處理工業發展之方向

國內表面處理工業之技術自行開者很少,大多仰賴國外廠商之業務代表或代理商. 往往引進之技術並非最前進者或只是局部的,因此使本國產品品質遜於外貨乃為不可避免,產品之信譽及附加價值難以提昇.國內學術機構也甚少做獨立性長期性之研究,國內欲求工業之升級,商品附加價值提高,必須大力提高表面處理技術,以達成支援各項金屬製造業,機器工業,電子工業之任務.

1.6.1 裝飾電鍍(decorative plating)

!^W:A E'N M h裝飾電鍍之主要目的改進產品之外觀,提高產品附加價值,其主要產品如項鍊,胸針,耳環等飾物,合法登記之裝飾電鍍廠不足十分之一,地下小廠不需付稅捐,廢水處裡費用等,導致小廠吃大廠,劣幣逐良幣之反淘汰之惡性循環. 所以發展之方向應為大廠增添新設備,提高技術水準,提高產品品質,加強取締公害,自然促使非法及小廠淘或合併經營才能進一步發展.

1.6.2 工程電鍍(engineering plating)

工程電鍍之目的是增加產品之耐蝕力,延長使用壽命,改進機械性質等.現在許多精密模具無法使用機械加工, 也使用電鍍法, 稱之為電鑄(electroforming工之規模較大,許多操作採用自動化,多附屬於大規模較大機器製造廠.

獨立之工程電鍍廠也大都與大型機器金屬製造廠訂有長期加工契約,其惡性競爭較裝飾性電鍍小,筍嵹禤a經濟發展,工程電鍍技術水準必須精益求精,力爭上游,其發展是大有可為的工程電鍍使用支援料數量鉅大,因此廢物處理之公害問題需特別重視,稍一不慎將造成不可收拾的公害.

一般中小廠為節省開支沒有廢物處理設備,或有也只供參觀檢查時之用,浪費投資,罔顧員工及環境之安全與衛生.故今後發展方向為如何協助,促使這些小廠家合併始引進或研究開發更經濟更有效新技術.工程電鍍用之化學品如進鍍成性質之添加劑,多為國外原料供應商之機密,利潤甚高,若能長期研究必能研就發展成功替代品,以減低本國電鍍工業之成本.

1.6.3 鍍錫(tin plating)

鍍錫生產應往高速率之連續生產方向發展,唯有使用高度自動化設備才能節省日益高漲之連續工資及能源.此種設備國內無法設計製造, 需向國外引進技術,近年來使用鋁罐,鋁箔,塑膠瓶罐,臘紙盒,玻璃瓶等材料越來越普遍, 佔去馬口鐵很大的市場尤其一些錫生產的開發國家如印尼,菲律賓,泰國,馬來西亞等也開始生產馬口鐵,另外有逐漸改無錫鐵皮(tin free steel)之趨勢.

1.6.4 熱漫鍍鋅(zinc hot dip coating) 7[1O U D1H0m?[A

鍍鋅鋼片主要有電鍍式鍍鋅鋼片及熱浸式鋼片,其中以熱浸式佔大多數,鍍鋅鋼片具有優良耐蝕性與低廉價格.主要用途為建築如用在頂板(roofing),側板(siding ),廣告牌,風管等,其次為電器及機械業.

國內鍍鋅鋼片業者需淘汰更新陳舊設備,採用新式連續式熱浸鍍鋅方式生產,產量大,品質佳,產品適用性廣,成本低並加以配合耐高腐蝕力,鍍層延性,抗熱性,銲接性及美麗彩色塗裝之需求提高製品之品質.

如發展出來的鐵鋅合金鍍面,差別鍍鋅,單面鍍鋅及鋁鋅合金鍍面等.

1.6.5 陽極處理(anodizing)

鋁的陽極處理是鋁金屬表面藉由電流的作用形成一層氧化物膜,堅硬耐磨,抗蝕性極高,色澤優美.鋁合金本身易於加工,強度高,用途很廣,磥瑣T陽處理產品為鋁門窗,傢俱,照相機及儀表外殼另件.鋁材製造極其加工業也日益擴展,鋁陽處理有相當市場潛力. https://www.360docs.net/doc/b36089031.html, w!kO F5}S_

陽極處理之發展例如硬質陽極處理(hard anodizing),在低溫電流亦有用交直流並用之陽極處理.這種硬化之陽極處理的鋁材可用於活塞,汽缸,汽缸內襯,油壓機及渦輪之另件,汽閥,齒輪,'槍械另件,離合器,煞車圓片,(brake disk),機器另見及工具等.浴溫,電流密度, 溶液成份需自動控制才能嚴格管制成品之品質以達客戶要求.自動化需引進國外技術及大量之資金,所以同時要深入了解國外市場之潛力循序達成自動化. https://www.360docs.net/doc/b36089031.html,-k9B9H(K*}_#\

1.6.6 塗裝(coating) &y}](@

塗裝工業之成長仍應會繼續擴大,應設法取締地下工廠以減少公害保障合法廠商,避免惡性競爭.教育用戶重視表面處理技術之價值,提高塗裝品質之要求.大廠商應力爭上游,自行發展高級產品而不能只埋怨小廠之低廉競銷.發展之趨勢大多採用粉體塗裝,以節省能源和溶劑並可減少公害!

真空蒸镀六

【定义】

所谓真空蒸镀就是置待镀材料和被镀基板于真空室内,采用一定方法加热待镀材料,使之蒸发或升华,并飞行溅射到被镀基板表面凝聚成膜的工艺。在真空条件下成膜可减少蒸发材料的原子、分子在飞向基板过程中于分子的碰撞,减少气体中的活性分子和蒸发源材料间的化学反应(如氧化等),以及减少成膜过程中气体分子进入薄膜中成为杂质的量,从而提供膜层的致密度、纯度、沉积速率和与基板的附着力。通常真空蒸镀要求成膜室内压力等于或低于10-2Pa,对于蒸发源与基板距离较远和薄膜质量要求很高的场合,则要求压力更低。-质量-SPC ,six sigma,TS16949,MSA,FMEA w%`s0w Y

【优点】

能在金属、半导体、绝缘体甚至塑料、纸张、织物表面上沉积金属、半导体、绝缘体、不同成分比的合金、化合物及部分有基聚合物等的薄膜,其适用范围之广是其它方法无法与之比拟的;https://www.360docs.net/doc/b36089031.html,可以不同的沉积速率、不同的基板温度和不同的蒸气分子入射角蒸镀成膜,因而可得到不同显微结构和结晶形态(单晶、多晶或非晶等)的薄膜;

薄膜的纯度很高;P1q p$D V

易于在线检测和控制薄膜的厚度与成分。厚度控制精度最高可达单分子层量级;-质量-SPC ,six sigma,TS16949,MSA,FMEA;D'a a G,P h8S?

排出污染物很少且基本上没有,无“三废”公害;

15.1非導體金屬化方法(Method of Metalizing Nonconductors)

非導體金屬化除了電鍍(Electroplating)方法外還有如真空電鍍(vacuum metalizing)

、陰極濺射法(cathode sputtering)及金屬噴射法(metal spraying)。非導體電鍍法須先

將非導體表面形成導電化,其過程是將物件用機械或化學方法粗化(roughening)得到內鎖表面

(interlocking surface)然後披覆上導電鍍層,其方法有

1.青銅處理(Bronzing):將金屬細粉末,通常是銅粉混合粘結劑(binder),塗在物件上,然後用氰化銀溶液浸鍍。

2.石墨化(Graphiting):石墨粉塗在臘(wax),橡膠(rubber)及一些聚合物六西格玛品质论坛6[~I6x%D (polymers)上,再用硫酸銅溶液電鍍。-质量-SPC ,six sigma,TS16949,MSA,FMEA-S o~z*`

3.金屬漆(Metallic paints):將銀粉與溶劑(Flux)塗覆在物件上加以燒結

(fire)得到導電性表面,或用硫酸銅溶液電鍍。L7i

4.金屬化(Metalizing):係用化學方法形成金屬覆層(metallic coating)通常

是銀鍍層。將硝酸銀溶液及還原劑溶液如福馬林(Formaldehyde)或聯銨-质量-SPC ,six

sigma,TS16949,MSA,FMEA U9f-c l D u |7d

(Hydrazine)分別同時噴射在物件上得到銀的表面。

從上面四種方法將非導體金屬化後可用一般電鍍方法做進一步處理。$k6S f4Z s

15.2塑膠電鍍(Plastic Plating)

塑膠的優點:

1.成型容易、成形好。5.電絕緣性優良。https://www.360docs.net/doc/b36089031.html,"F B S7Q$a

2.重量輕。 6.價格低廉。

3.耐蝕性佳。 7.可大量生產。

4.耐藥性好。

塑膠的缺點:

1.耐候性差、易受光線照射而脆化。E v/[g A(q&{S;V

2.耐熱性不好。+k g$M'J3\7Q:]

3.機械強度小。

4.耐磨性很差。

5.吸水率高。-质量-SPC ,six sigma,TS16949,MSA,FMEA_v D,w$z~

(3)塑膠電鍍的目的:-w A*]A

塑膠電鍍的目的是將塑膠表面披覆上金屬,不但增加美觀,且補償塑膠的缺點,-质量-SPC ,six

sigma,TS16949,MSA,FMEA#I0V u)U|賦予金屬的性質,充分發揮塑膠及金屬的特性於一體,今日已有大量塑膠電鍍產品

應用在電子、汽車、家庭用品等工業上。六西格玛品质论坛5C-Q a#t-x-c)A

15.4塑膠電鍍的過程-质量-SPC ,six sigma,TS16949,MSA,FMEA"~%E$C

(1)清潔(cleaning):去除塑膠成型過程中留下的污物及指紋,可用鹼劑洗淨

再用酸浸中和及水洗乾淨。

(2)溶劑處理(solvent treatment):使塑膠表面能濕潤(wetting)以便與下一步驟的調節劑(conditioner)作用。

(3)調節處理(conditioning):將塑膠表面粗化成內鎖的凹洞以使鍍層密著住,不易剝離,也稱為化學粗化。

(4)敏感化(sensitization):將還原劑吸附在表面,常用(Stannous Chloride) -质量-SPC ,six 或其他錫化合物,就是Sn^++離子吸附於塑膠表面具有還原性表面。e~^K N q u'k K(5)成核(nucleation):將具有催化性物質如金、吸附於敏感化(還原性)的表面,

經還原作用結核成具有催化性的金屬種子(seed)然後可以用無電鍍上金屬。

反應如下:{6Nnx8K L

Sn+ + Pd+ è Sn4+ + Pd六西格玛品质论坛8c(N({%T w$T

Sn+ +2Ag+è Sn4+ +2Ag

15.5塑膠電鍍液配方組成

溶劑處理液:包含洗淨

洗淨:不含稀酸的洗淨或中性洗淨及1~2% 界面活化劑.混合以40-65C浸漬F6J7R5_q F

1~2分鐘。

溶劑處理:用丙酮、二醋甲烷,等活性劑。https://www.360docs.net/doc/b36089031.html, @

調節處理(conditioning):即化學粗化、化學刻蝕。

例1 _0@*}@)H q Z l

無水鉻酸CrO3 20 g/l

硫酸H2SO4 比重1.84 600cc/l

浴溫60℃六西格玛品质论坛@!G3k

時間15~30分

例2

無水鉻酸CrO3 20 g/l4m1o:ns,?

磷酸H3PO3 100 cc/l

硫酸H2SO4 500 cc/l

浴溫69℃

時間10~20分

敏感化(sensitizing) : Y B

氯化亞錫SnCL2 20~40 g/l https://www.360docs.net/doc/b36089031.html,1h/S S6J4o

鹽酸HCl 10~20 cc/l 六西格玛品质论坛!P$C R D,p*j7m Is5Y3N

結核(nucleation) 或活性化(activating)

例1

氯化鈀PdCL2 0.1~0.3g/l

鹽酸HCl 3~5 cc/l-质量-SPC ,six sigma,TS16949,MSA,FMEA {5~-n"C k f#t

例21c

硝酸銀AgNO3 0.5~5 g/l

氨水適量ed P M9O!iN例3"|

{C'e T R f0k n x

氯化金AuCL3 0.5~1 g/l B2R Z

Y.X H Y

%l*l3c1T?~

鹽酸HCl 1~4 cc/l r c#I d g m

合金電鍍(ALLOY Plating) 的目的是得到較好的物理性質,較優的耐腐蝕性。美觀性、磁性等、他能做熱處裡,他能取代昂貴的金屬,例如錫鎳

合金可代替金鍍層在電子應用。鎳磷,鎳鈷合金的磁性薄膜應用在電腦記憶體。鎳鐵合金取代昂貴純鎳鍍層。鈷鎢合金鍍層改進鉻在高溫下的六西格玛品质论坛u-v x"F W"Qk

u T i

硬度。合金鍍層較難控制,須要更高的技數和經驗。

K i j u$?]

12.1合金電鍍的原理

-质量-SPC ,six sigma,TS16949,MSA,FMEA0x

i2K G!I!E

{9y d:Q

兩種金屬要同時電鍍沉積必須電位很接近而且其中之金屬能單獨被沉六西格玛品质论坛6|:l]'O/^'H g-|

積出來。若兩種金屬電位相差太多,可以用錯合劑(complexing agents)F-n/k

T V7Q g7N

使電未拉近,例如黃銅電的鋅和銅電位相差甚多,加上錯合劑氰化鈉就

六西格玛品质论坛;\a$j C k8o

使銅。鋅之電位很接近,一般來說電位相差在200mV就能共同沈積(code-六西格玛品质论坛0`E_a-\.H-O2{6s

d

https://www.360docs.net/doc/b36089031.html,,s u9W;I N D

posit)。影響合金電鍍的因素有https://www.360docs.net/doc/b36089031.html,1[3M

|1S7I Y*X9g"j

(1) 電流密度:電流密度增加,卑金屬含量會增多。8y/N8h R%D)Y

(2) 攪拌:增加貴金屬成份。_N

F.D G&l

(3) 溫度:溫度提高,貴金屬成份增加。4s%I*~{*`o g J https://www.360docs.net/doc/b36089031.html, L~7q6r i

(4) pH值:改變鍍層物理性質。]Z9p H p

(5) 浴組成:直接影響鍍層成份。

https://www.360docs.net/doc/b36089031.html,

f9]:\u&G R Y,B

-质量-SPC ,six sigma,TS16949,MSA,FMEA!Q+] o4f0a!P@G(V

-质量-SPC ,six sigma,TS16949,MSA,FMEA0H0j$T%F#W1R

12.2 合金電鍍浴中金屬離子的補充o2a S B)Y1?$k'g9d,t

i-`^G b

G Y P T-x6V"~

合金電鍍浴中金屬離子的補充可用下列方法:-质量-SPC ,six sigma,TS16949,MSA,FMEA }q(L:~m

(1) 用合金做陽極。

https://www.360docs.net/doc/b36089031.html, s d$r M8l`H s

(2) 用化學藥品補充,陽極用不反應陽極(Inert anodes)

C_ C~t_E

(3) 化學藥品補充一種金另一種金屬用金屬陽極,

https://www.360docs.net/doc/b36089031.html, G.f R F N i(h U V.m?a

(4) 用不同金屬陽極分別掛在同一陽極棒上-质量-SPC ,six sigma,TS16949,MSA,FMEA O3Y.C S/d e-h`

D O D5|;n

(5) 用不同金屬陽極分別掛在不同之陽極棒上

(6) 交替使用不同的金屬陽極E p-e?%I u-G

12.3 黃銅電鍍(Brass Plating) k*}3^6w5v{

r

^w B$I

Od O i g

六西格玛品质论坛l j1l v-_N#N r5p v

[*y}H4S*F

黃銅電鍍的用途主藥用在裝飾性,潤滑性及橡交附卓性的零件上.

h S8g`;y e)Q J p U

其鍍浴配方組成如下: -质量-SPC ,six sigma,TS16949,MSA,FMEA'D f@v]b5}^

https://www.360docs.net/doc/b36089031.html,

i q/D o H b-Ib

黃色,70~80%銅之黃銅鍍浴配方:1G v&@#H+N c+Y?

六西格玛品质论坛:b5v B n ^ C

t-n X-Q

氰化銅Copper Cyanide 32g/l j-zu B q i

氰化鋅Zinc Cyanide 10g/l 碳酸鈉Sodium Carbonate 7.5g/l

Ao H#a;m l

氨Ammonia 2.5-5ml/l d!W n]8h

pH 10-10.2 氰化鈉Sodium Cyanide 50g/l

溫度25-35C

d%B8f%t#h

電流密度2.2A/dm^2

4z.AW6W F_-O

陽極鍍層同成份

鍍鉻中之氰化鈉控制鍍層合金成份及顏色,氨增加鋅含量,碳酸鈉做pH 之緩衝劑。https://www.360docs.net/doc/b36089031.html,}?f_i W c S5l K C+A

[3h

{;i6d_

12.4 青銅電鍍https://www.360docs.net/doc/b36089031.html, n S:e*@&S

青銅電鍍除了裝飾性用途外在工乘上如軸承.及熱處理防止氮化(Nitriding) 上都被應用.有時也被用於鎳.銀的代用品上.其鍍浴組成如下:

氰化銅Copper Cyanide 30g/l六西格玛品质论坛)Y f J e P b

錫酸鉀Potassium stannate 10g/l 氰化鉀Potassium Cyanide 67.5g/l

https://www.360docs.net/doc/b36089031.html,\jM] a/p@

L

氫氧化鉀Potassium Hydroxide 11.3g/l六西格玛品质论坛k4N+B N w.a

!q ^2P4P e6D a Z9P d U

V

酒石酸鹽Rochelle Salts 45g/l六西格玛品质论坛+m g)L a.f%a d?

k D's W u*f

溫度145-160F

電流密度1-100A/ft^2

0g X C6n x

陽極銅:Z.q P9l$r V3C0x'x g D

12.5 鎳鐵合金電鍍(Nickel-Iron Plating)

鎳鐵合金鍍鉻組成如下:

7K5C C9I/l

\

{"a;e'a

硫酸鎳Nickel Sulfate 37.5-225g/l

N6\8i$]8i O9t s

T

綠化鎳Nickel Sulfate 75-225g/l t x6w v-B q s$a i

硼酸Boric Acid 45-52.5g/l https://www.360docs.net/doc/b36089031.html,*O6V j Z

]

硫酸鐵Ferrous Sulfate 7.5-75g/l

(F(F,e*M uy.?[-]*S8~

pH 3-4

溫度43-71C

電流密度0.54-10.8A/dm^2

攪拌空氣

'p j$o'n2k!h

添加劑依指示六西格玛品质论坛T m U-X6[8S,O.d-P H

#e*{u2\L

i e

陽極鎳鐵合金

.~+g k

f:i F

l w*K x:?(b A1O$\

12.6 錫鎳合金電鍍(Tin-Nickel Plating)

https://www.360docs.net/doc/b36089031.html,g-X:G P6D-X5t a G

六西格玛品质论坛9m

` @V w_%J

&[2K z

w X]-p,d {o!a

其配方組成如下: -质量-SPC ,six sigma,TS16949,MSA,FMEA9H7~P v(c"Fn s R_綠化亞錫Stannous Chloride 49g/l| b'U2\5C+@m n'n!\

綠化鎳Nickel Sulfate 300g/l

氟酸氨Ammonium Bifluoride 56g/l

氫氧化銨Ammonoium Hedroxide pH2-2.5

六西格玛品质论坛3I C!Mx9?+}[

溫度65-71-质量-SPC ,six sigma,TS16949,MSA,FMEA _I'k I r:~

電流密度100-300A/m^https://www.360docs.net/doc/b36089031.html, n

V$a n;h X)O)e

陽極錫鎳合金或分離陽極

16.1鋁陽極處理的應用

其用途如下各項https://www.360docs.net/doc/b36089031.html, p`A i b N-\q'q

P

m c9G]^7Q1{4U

1.耐腐蝕(corrosion resistance):金屬的氧化物較金屬更安定,所以更耐腐蝕六西格玛品质论坛

r-F a#G t O^M6_

2.塗裝附著性(paint adhesion) :太空及軍事零件規格-质量-SPC ,six

sigma,TS16949,MSA,FMEA B,oc;u%`\u:I

3.電鍍鋁:鋁經陽極處理後適合電鍍,因鋁陽極處理表面為不連續氧化鋁層,含許多孔

-质量-SPC ,six sigma,TS16949,MSA,FMEA H A3l v K%y\e

,在磷酸鍍浴中會形成導電性變成可電鍍,而許多孔產生內鎖反應

https://www.360docs.net/doc/b36089031.html,'_ q X!A g

a6?6r'c W F

(interlocking)鍍層附著性加強

-质量-SPC ,six sigma,TS16949,MSA,FMEA"I e+n q I

4.裝飾(decorative appearance):用不同鋁合金,前處理,陽極處理系統可得非常耐久的

)o/T*Y2O;W

各種裝飾性表面

https://www.360docs.net/doc/b36089031.html,*M7e.p,_F J

5.電絕緣(electrical insulation):陽極處理鍍層絕緣性很好並可耐高溫而不必改變,

應用在電容器(capasitor)工業上

6.照相底板(photographic substrates):陽極處理所形成的多孔表面,將感光性物質-v"z#t v.[/X~ (light-sensitive materials)滲入孔中可得到如同照相底片(photographic film)Q cz!p0j o!l X

7.發射性及反射性(emissivity and reflectivity)太空(aerospace),電子(electronics)z

I iv8[9v{K

及機械(machinery)等光熱應用上O d2v/g c*X

8.耐磨性(abrasion resistance),低溫(-4~10℃)之硫酸電解液陽極處理可得非常硬的-质量-SPC ,six sigma,TS16949,MSA,FMEA L u

[7J E"j/~h

https://www.360docs.net/doc/b36089031.html, Y O @L1E s

陽極鍍層(hard anodic coating)具有耐磨特性,應用在齒輪(gears),活塞(pistons),

H u(| G q3d

H?

葉片(fanblade),燃料噴角(fuel nozzles)

-质量-SPC ,six sigma,TS16949,MSA,FMEA,f G j1G l

9.表面分析(surface analysis):鋁基材在鉻酸(chromic acid)做陽極處理可檢測出

表面缺陷(surface flaw)用來研究鋁材料的冶金性質(metallurgical characteristics)-质量-SPC ,six sigma,TS16949,MSA,FMEA

m%Z%^|,P

`r

U [1m Q"p

16.2 鋁陽極處理電解液|Or'_!\-V*q

https://www.360docs.net/doc/b36089031.html,9D R/g Q4^`'@(f2Z

1.傳統硫酸電解液(conventional sulfuric acid anodizing electrolyte):用在裝飾及m9g-Q-F8os d z'x

防護(protective),厚度在2.5~30μm

-质量-SPC ,six sigma,TS16949,MSA,FMEA

_}-\d Y I M Y/@&D Y xm@

其配方如下:

硫酸:H2SO4 12~25wt%

浴溫21℃/A{3G Y-J8q N

電流密度260A/m-x b P r#]7~ z

T4C R-Y)L&p]

電壓12~22V https://www.360docs.net/doc/b36089031.html,;~3R"w{A V

六西格玛品质论坛*M-Q E1F O0f

鉻酸陽極處理電解液(chromic acid anodizing Electrolyte)此浴較少用在裝飾性,

主要用在塗裝,特別是軍事零件,鍍層厚度約10μm,其配方如下W6o J!J0x;g

鉻酸chromic acid 3~10%

浴溫40 ℃https://www.360docs.net/doc/b36089031.html, d#n|w Q0M]

v B~5B I1P2q x

電壓慢慢調高(30分鐘) 0~40V

電流密度0.3~0.5A/dm2

磷酸陽極處理液(phosphoric acid anodizing Electrolyte)此浴主要用在電鍍,產生大量O

q8p.v`\

M

的孔加強鍍層附著性,其配方如下六西格玛品质论坛[1`1T6n9~ k4Z!`W

磷酸Phosphoric acid 3~20 Vol %

-质量-SPC ,six sigma,TS16949,MSA,FMEAP%j-_-d z h

浴溫30~35℃

:U

g [/n;q\``

電壓50~60V

時間15~30min Z,u9X9P-o"U

K+R1|tF5a l K

硬質陽極處理液(hard anodizing Electrolyte)此浴係將氧化物膜溶解速率降低使氧化鍍層https://www.360docs.net/doc/b36089031.html, X

|;L'i{,p+s&N d Q

厚度大於250μm得到非常硬且耐磨的表面,其配方如下-质量-SPC ,six sigma,TS16949,MSA,FMEA[

电镀的定义和用途

电镀diàndù(Electroplating) 电镀的概述:利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。可以起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用电镀的主要用途是什么? 1、提高金属制品或者零件的耐蚀性能。例如钢铁制品或者零件表面镀锌。 2、提高金属制品的防护-装饰性能。例如钢铁制品表面镀铜、镀镍镀铬等。 3、修复金属零件尺寸。例如轴、齿轮等重要机械零件使用后磨损,可采用镀铁、镀铬等祸福其尺寸。 4、电镀还可赋予某种制品或零件某种特殊的功能。例如镀硬铬可提高其耐磨性能等。 [编辑本段] 电镀的概念 就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 [编辑本段] 电镀作用 利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆层的技术。电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等。通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。镀层大多是单一金属或合金,如钛靶、锌、镉、金或黄铜、青铜等;也有弥散层,如镍-碳化硅、镍-氟化石墨等;还有覆合层,如钢上的铜-镍-铬层、钢上的银-铟层等。电镀的基体材料除铁基的铸铁、钢和不锈钢外,还有非铁金属,如ABS 塑料、聚丙烯、聚砜和酚醛塑料,但塑料电镀前,必须经过特殊的活化和敏化处理。[编辑本段]

(工艺技术)电镀工艺基础知识

2、电镀新工艺介绍 2 .1合金电镀 合金电镀一直是电镀新工艺开发的重要领域。以往为取代昴贵的镀镍而开发的铜锡合金,就曾经是一种新工艺。现在的代镍和节镍镀层,也都是各种合金。因为合金可以综合单一金属的优点,并具有单一金属所不具备的新的特性,比如硬度、耐腐蚀性、功能性等。现在已经认识到,电镀作为一种湿法冶金技术,能生产出用电、热方法做不到的新合金。包括在制作非晶态材料和纳米材料方面,电镀技术都是有优势的。合金电镀的原理在传统的理论中是要求两种共沉积的金属的电极电位要接近,如果一个的电位较正,另一个的电位较负,就要采用络合剂将正电位的金属的离子络合,使之放电电位向负的方向移动,与另一金属的电位相近,达到共沉积的目的。这在现在也仍然对合金新工艺的开发有指导意义。但是现在越来越多的合金中的另一种成分的量非常小,就是这种少量的金属分散在另一金属中,却改变了金属的性能。用传统冶金学的观点是这些掺入的金属是占据在主体金属的某些晶格位上,从而改变了金属的物理性能。但实际上,用火法冶金很难把微量金属分散到另一金属中去,而采用电镀的方法则比较容易做到。不过电镀方法得到的合金的结构是否符合冶金学的原理,则是值得探讨的课题。现在已经得到应用的新合金工艺有锌系列,镍系列,铜系列,锡系列,银系列等。锌作为钢铁的优良廉价的防护性镀层被广泛地采用 , 但是自从日本汽车打进欧洲和北美市场,汽车的耐盐防护性就提到了议事日程。〈1〉在开展高耐蚀性镀层的研究中,锌合金的研究引人注目。最先出现的是锡锌合金,这种合金的含锌量在30%左右时耐盐水喷雾时间最长,出现红锈的时间可达1500个小时以上。最开始进入实用化的工艺是70年代末的有机羧酸的中性镀液,后来有柠檬酸镀液,现在我公司已经开发出硫酸盐光亮镀锡锌工艺。在锡锌工艺之后出现的是锌镍工艺。这种工艺由于含镍量在5-10%,成本比锡锌要低,因此很快得到普及。最先出现的是用于钢板连续电镀的硫酸盐工艺,这大约在1982年前后。以后开发出氯化铵型工艺,现在比较成熟的是碱性锌酸盐工艺。这种工艺的特点是抗腐蚀性能特别好,不经钝化的镀层耐盐雾到出现红锈的时间在150小时以上。在高温下也仍能维持其优良的防护性能。因此在汽车等行业有较多应用。 在锌镍开发之后两年,锌铁工艺就进入了实用化。锌铁与前面的工艺不同的是铁的含量很小,只在 0.2 到0.6 左右。虽然以前有用于钢板电镀的锌铁合金,其含铁量在10-20%,但现在进入实用的还是这种低铁含量的镀层。比较成熟的有锌酸盐工艺。其耐蚀性也很好,但一定要经过钝化才能有高的耐蚀性,当含铁量在 0. 4 左右时,出现红锈的盐水喷雾时间可达1500小时以上。现在,我公司已经开发出氯化钠型锌铁新工艺,并有黄色、彩色等高耐蚀性的钝化产品。 在欧洲还有用锌钴合金工艺的,这种工艺与锌铁一样,可以不用银盐做出黑色钝化膜。含钴量也仅在1%左右. 镍一直是电镀加工工业中的重要镀种,由于镍资源的紧张和价格昂贵,开发镍合金电镀是节镍的一种选择。同时,有些镍合金的功能性能也是市场所需要的,因此,镍基合金的应用也很广泛。镍铁合金不仅可节约部分镍,而且镀层性能也比纯镍镀层要好。这种镀层的含铁量在 7%-30% 左右,镀层中的含铁量与镀液中的镍铁比例成正比。也有采用镍锰铁合金电镀工艺的报导。 <2 >用于装饰的镍合金更多,特别是黑色镀层方面,不少是用的镍合金,比如镍锡,镍钴,镍镉等。铜镍合金更是在装饰电镀中有较多的应用。 <3 >铜合金如铜锡合金,铜锌合金,很早就有大量的应用。这方面的新工艺的主攻方向是以非氰化物络合物来取代氰化物,比如焦磷酸盐,柠檬酸盐镀铜合金等。锡作为钎焊性镀层主要是用在电子电镀行业,但也可以用在装饰和防护方面,比如代银的锡合金,用于罐头盒防腐的镀锡工艺等。但主要还是电子工业中有大量应用,现在用得最多的仍然是锡铅合金。也有锡铈,锡铋等。当前的趋势是采用无氟和无铅的新工艺取代老工艺。<4 >其它贵金属的合金主要是用在装饰和功能性方面,这里就不一一加以介绍。正如前面讲到的,由于合金电镀技术的开发可能产生出一些新的合金,这不仅在表面处理业有重要意义,对材料学科也有重要意义。因此,在新世纪,对合金电镀的研究仍会加紧进行。 特别是在多元合金,包括三元、四元合金等的开发上还有很大的空间 2.2电子电镀 如前所述,21世纪被称为高信息化世纪。所谓高信息化世纪就是以因特网为传播工具的信息爆炸的世纪。在这个世纪内,电子产品的品种和产量将有更快更大的发展,这给电子电镀业也带来很大的机遇和挑战。因此,现在新工艺的开发有很大的比重将放在电子电镀方面。 所谓电子电镀就是用于电子产品或电子工业的电镀技术。用于电子行业的镀层有很多,包括导电性镀层,钎焊性镀层,信息载体镀层,电磁屏蔽镀层,电子功能性镀层,印刷电路板电镀,电子构件防护性镀层,电子产品装饰性镀层等。电子电镀工艺除了少数是利用了传统的工艺以外,大多数是近几十年开发的新工艺。比如非金属电镀新工艺,化学镀新工艺,贵金属电镀新工艺,合金电镀新工艺等。 以印刷线路板的电镀为例,它是以孔金属化为中心的综合了前处理、化学镀、电镀、退镀等技术的工艺。印

电镀工艺流程简介

电镀工艺流程简介 2016-04-12 12:30来源:内江洛伯尔材料科技有限公司作者:研发部 电镀过程图电镀的种类很多,分类方法也不同,有单金属电镀(普通电镀、贵金属电镀)和合金电镀(二元合金、三元合金、四元合金电镀等)以及功能性电镀(赋予镀层某些特殊的性能的电镀)等,还有一些特殊的电镀工艺如非晶态电镀、复合电镀、电刷镀、化学镀等。但电镀工艺流程大致相同,一般包括镀前预处理,电镀及镀后处理三个主要阶段。 1).镀前预处理 目的是为了得到干净新鲜的金属表面,为最后获得高质量镀层作准备。主要进行脱脂,去锈蚀,去灰尘等工作。步骤如下﹕ 第一步:使表面粗糙度达到一定要求,可通过表面磨光,抛光等工艺方法来实现。 第二步:去油脂﹐可采用溶剂溶解以及化学﹐电化学等方法来实现。 第三步:除锈,可用机械,酸洗以及电化学方法除锈。 第四步:活化处理,一般在弱酸中侵蚀一定时间进行镀前活化处理。 2)、电镀 1、把镀层金属接在阳极。 2、把镀件接在阴极。 3、阴阳极与金属正离子组成的电解质溶液相连。 4、通电后,阳极的金属会进行氧化反应(失去电子),溶液中的正离子则在阴极被还原(得到电子)成原子并积聚在阴极表层。 3)、镀后处理 (1)钝化处理。 所谓钝化处理是指在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的,稳定性高的薄膜的表面处理方法。钝化使镀层耐蚀性大大提高并能增加表面光泽和抗污染能力。这种方法用途很广,镀Zn、Cu等后,都可进行钝化处理。 (2)除氢处理。 有些金属如锌,在电沉积过程中,除自身沉积出来外,还会析出一部分氢,这部分氢渗入镀层中,使镀件产生脆性,甚至断裂,称为氢脆。为了消除氢脆,往往在电镀后,使镀件在一定的温度下热处理数小时,称为除氢处理。

电镀作用、原理及方

电镀diàndù (Electroplating) 电镀的概述:利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。可以起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用 电镀的主要用途是什么? 1、提高金属制品或者零件的耐蚀性能。例如钢铁制品或者零件表面镀锌。 2、提高金属制品的防护-装饰性能。例如钢铁制品表面镀铜、镀镍镀铬等。 3、修复金属零件尺寸。例如轴、齿轮等重要机械零件使用后磨损,可采用镀铁、镀铬等祸福其尺寸。 4、电镀还可赋予某种制品或零件某种特殊的功能。例如镀硬铬可提高其耐磨性能等。 电镀的概念 就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电镀作用 利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆层的技术。电镀层比热浸层均匀,一般都较薄,从几个微M到几十微M 不等。通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。镀层大多是单一金属或合金,如钛靶、锌、镉、金或黄铜、青铜等;也有弥散层,如镍-碳化硅、镍-氟化石墨等;还有覆合层,如钢上的铜-镍-铬层、钢上的银-铟层等。电镀的基体材料除铁基的铸铁、钢和不锈钢外,还有非铁金属,如ABS塑料、聚丙烯、聚砜和酚醛塑料,但塑料电镀前,必须经过特殊的活化和敏化处理。 电镀原理 在盛有电镀液的镀槽中,经过清理和特殊预处理的待镀件作为阴极,用镀覆金属制成阳极,两极分别与直流电源的负极和正极联接。电镀液由含有镀覆金属的化合物、导电的盐类、缓冲剂、pH调节剂和添加剂等的水溶液组成。通电后,电镀液中的金属离子,在电位差的作用下移动到阴极上形成镀层。阳极的金属形成金属离子进入电镀液,以保持被镀覆的金属离子的浓度[1]。在有些情况下,如镀铬,是采用铅、铅锑合金制成的不溶性阳极,它只起传递电子、导通电流的作用。电解液中的铬离子浓度,需依靠定期地向镀液中加入铬化合物来维

电镀基本原理

电镀基本原理 电镀是一种电化学过程,也是一种氧化还原过程.电镀的基本过程是将零件浸在金属盐的溶液中作为阴极,金属板作为阳极,接直流电源后,在零件上沉积出所需的镀层. 例如:镀镍时,阴极为待镀零件,阳极为纯镍板,在阴阳极分别发生如下反应: 阴极(镀件):Ni2++2e→Ni (主反应) 2H++e→H2↑ (副反应) 阳极(镍板):Ni -2e→Ni2+ (主反应) 4OH--4e→2H2O+O2+4e (副反应) 不是所有的金属离子都能从水溶液中沉积出来,如果阴极上氢离子还原为氢的副反应占主要地位,则金属离子难以在阴极上析出.根据实验,金属离子自水溶液中电沉积的可能性,可从元素周期表中得到一定的规律,如表1.1所示 阳极分为可溶性阳极和不溶性阳极,大多数阳极为与镀层相对应的可溶性阳极,如:镀锌为锌阳极,镀银为银阳极,镀锡-铅合金使用锡-铅合金阳极.但是少数电镀由于阳极溶解困难,使用不溶性阳极,如酸性镀金使用的是多为铂或钛阳极.镀液主盐离子靠添加配制好的标准含金溶液来补充.镀铬阳极使用纯铅,铅-锡合金,铅-锑合金等不溶性阳极. ★电镀基本工艺及各工序的作用 2.1 基本工序 (磨光→抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→(预镀)→电镀→水洗→(后处理)→水洗→乾燥→下挂→检验包装 2.2 各工序的作用 2.2.1 前处理:施镀前的所有工序称为前处理,其目的是修整工件表面,除掉工件表面的油脂,锈皮,氧化膜等,为后续镀层的沉积提供所需的电镀表面.前处理主要影响到外观,结合力,据统计,60%的电镀不良品是由前处理不良造成,所以前处理在电镀工艺中占有相当重要的地位.在电镀技术发达的国家,非常重视前处理工序,前处理工序占整个电镀工艺的一半或以上,因而能得到表面状况很好的镀层和极大地降低不良率. 喷砂:除去零件表面的锈蚀,焊渣,积碳,旧油漆层,和其它干燥的油污;除去铸件,锻件或热处理后零件表面的型砂和氧化皮;除去零件表面的毛刺和和方向性磨痕;降低零件表明的粗糙度,以提高油漆和其它涂层的附著力;使零件呈漫反射的消光状态 磨光:除掉零件表明的毛刺,锈蚀,划痕,焊缝,焊瘤,砂眼,氧化皮等各种宏观缺陷,以提高零件的平整度和电镀质量. 抛光:抛光的目的是进一步降低零件表面的粗糙度,获得光亮的外观.有机械抛光,化学抛光,电化学抛光等方式. 脱脂除油:除掉工件表面油脂.有有机溶剂除油,化学除油,电化学除油,擦拭除油,滚筒除油等手段. 酸洗:除掉工件表面锈和氧化膜.有化学酸洗和电化学酸洗. 2.2.2 电镀 在工件表面得到所需镀层,是电镀加工的核心工序,此工序工艺的优劣直接影响到镀层的各种性能.此工序中对镀层有重要影响的因素主要有以下几个方面: 2.2.2.1主盐体系 每一镀种都会发展出多种主盐体系及与之相配套的添加剂体系.如镀锌有氰化镀锌,锌酸盐镀锌,氯化物镀锌(或称为钾盐镀锌),氨盐镀锌,硫酸盐镀锌等体系. 每一体系都有自己的优缺点,如氰化镀锌液分散能力和深度能力好,镀层结晶细致,与基体结合力好,耐蚀性好,工艺范围宽,镀液稳定易操作对杂质不太敏感等优点.但是剧毒,严

电镀流程

塑胶电镀流程(3/3) 2008-08-06 14:01 欧洲环保新规定 。欧洲环保团体认为现在世界各地工厂所生产大大小小家庭电器用品,通讯照明,电子工具,电子玩具,医疗设备及其他电子产品,在生产过程中,可能会用上一些危害生态环境的化学物品,或产品上含有此类物质,严重影响生态环境,故一定要立法禁止,首先在电子产品生产商开始立法实施,名为:ROHS(THE RESTRICTION OF THE USE OF CERTAIN HAZARDOUS SUBSTANCES IN ELECTRONIC EQUIPMENT). 所有有关电子产品的生产商在生产程序中一律禁止使用以下有害化学物质。 ..LEAD铅 ..MERCURY 汞 ...CADMIUM镉 ..HEXAVALENT CHROMIUM 六价洛和三种含溴的有机溴化物,如PLOYBROMINATED BIPHENYLS和POLYBROMINATED DIPHENYL ETHERS及含溴的防火料,以上7种化学物质会在1-7-2006开始限制使用,但有以下放宽条件:金属镉的含量如少于100PPM则可,而其余六种化学物质,其含量如少于1000PPM则可不受限制,还有一点要指出,此规条所列出的受禁制的化学物质而在生产程序中一定要使用,现阶段又无法用其他方法代替时,则生产商仍可继续使用,但一旦发现有其他方法可代替此工序时,就一定不可使用这些受禁制的化学物质 欧洲环保团体又指出除生产过程中禁止使用上述这些化学物质外,还要对使用后弃置的电子产品订立弃置条规,名为:WASTE ELECTRICAL AND ELECTRONIC EQUIPMENT DIRECTIVE简称,WEEE,此条规是针对过去这些被人们弃置的电子产品对自然环境造成严重危害而设,故一定要立法管制。在2005年8月13日开始,所有大大小小家用电器,电子用具,玩具,医疗器械等一律要贴上不准弃置标记,这些贴上不准弃置标记的产品,一定要按指定交回给该产品的指定经销商或厂家,进行50-80%不等程度的回用,违例者会受检控,但此法规所涉及的范围很广,如何立例和执行则要继续开会讨论,现阶段还在洽谈中。 工模注塑与塑胶电镀之关系 现今世界用塑胶来代替其他原料以日渐普及,尤其是铜锌合金铸造的产品,现大多采用塑胶注塑代替,又为使其美观化,使塑胶成品更趋近金属化,增加其外观价值,塑胶电镀便需求日增,但一般塑胶工程师,工模技师对电镀了解不深,未能注出一些供电镀的优良塑胶产品。他们大多认为电镀生产可将一切注塑缺点遮盖,但实际上是相反的,电镀非但不能将注塑缺电改善,反而将其缺点扩大而大大影响电镀产品素质。要得到理想的塑胶电镀件,一定要多方面配合才可,单靠电镀工艺去克服困难是于事无补的。新造电镀件零件时便要注意模具的设计,机种,胶料的选择和啤塑条件等,现每项说明如下: 1.模具设计

电镀锌的原理和工艺

回到主页 电镀锌的原理和工艺 电镀:就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积 层的过程。 一. 电镀锌: (一)概述 与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层.被 广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰.镀覆技术包括槽镀(或挂 镀)、滚镀(适合小零件)、自动镀和连续镀(适合线材、带材). 目前,国内按电镀溶液分类,可分为四大类: 1.氰化物镀锌: 由于(CN)属剧毒,所以环境保护对电镀锌中使用氰化物提出了严格限制,不断促 进减少氰化物和取代氰化物电镀锌镀液体系的发展.要求使用低氰(微氰)电镀液. 采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好. 2.锌酸盐镀锌: 此工艺是由氰化物镀锌演化而来的.目前国内形成两大派系,分别为: a)武汉材保所的”DPE”系列 b)广电所的”DE”系列. 都属于碱性添加剂的锌酸盐镀锌;PH值为12.5~13. 采用此工艺,镀层晶格结构为柱状,耐腐蚀性好,适合彩色镀锌. 典型配方: NaOH-------------110~120g/l ZnO---------------11~12g/l 94------------------5~7g/l 94为产品代号是”DPE-Ⅱ”和乙醇胺的结合物. 注意:产品出槽后—>水洗—>出光(硝酸+盐酸) —>水洗—>钝化—>水洗—>水 洗—>烫干—>烘干—>老化处理(烘箱内80~90oC). 3.氯化物镀锌 此工艺在电镀行业应用比较广泛,所占比例高达40%. 钝化后(兰白)可以锌代铬(与镀铬相媲美),特别是在外加水溶性清漆后,外行人 是很难辩认出是镀锌还是镀铬的. 此工艺适合于白色钝化(兰白,银白).在客户无特殊要求时,最好是选择银白钝 化(色泽保持较稳定). 典型配方: KCl----------------------180~220g/l ZnCl---------------------65~75g/l H 3BO 3 -------------------25~30g/l(缓冲剂). PH值:5~5.5 CI-87--------------------15~20g/l(光亮剂). 4.硫酸盐镀锌

电镀基本原理与概念

电镀基本原理与概念 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

第二章电镀基本原理与概念 电镀之定义 电镀之目的 各种镀金的方法 电镀的基本知识 电镀基础 有关之计算及化学冶金 电镀之定义 电镀(electroplating)被定义为一种电沈积过程(electrodepos- ition process),是利用电极(electrode)通过电流,使金属附着於物体表面 上,其目的是在改变物体表面之特性或尺寸。 电镀之目的 电镀的目的是在基材上镀上金属镀层(deposit),改变基材表面性质或尺寸。例如赋予金属光泽美观、物品的防锈、防止磨耗、提高导电度、润 滑性、强度、耐热性、耐候性、热处理之防止渗碳、氮化、尺寸错误或磨 耗之另件之修补。 各种镀金的方法 电镀法(electroplating)无电镀法(electroless plating) 热浸法(hot dip plating)熔射喷镀法(spray plating) 塑胶电镀(plastic plating)浸渍电镀(immersion plating) 渗透镀金

真空蒸着镀金(vacuum plating)合金电镀 (alloy plating) 复合电镀 (composite plating局部电镀 (selective plating)穿孔电镀 (through-hole plating)笔电镀(pen plating) 电铸 (electroforming) 电镀的基本知识 电镀大部份在液体 (solution) 下进行,又绝大部份是由水溶液(aqueous solution)中电镀,约有 30 种的金属可由水溶液进行电镀, 由 水溶液电镀的金属有:铜Cu、镍Ni、铬Cr、锌Zn、镉Cd 、铅Pb、金Au、 银Ag、铂Pt、钴Co、锰Mn、锑Sb、铋Bi、汞Hg、镓Ga、铟In、铊、As、 Se、Te、Pd、Mn、Re、Rh、Os、Ir、Nb、W 等。 有些必须由非水溶液电镀如锂、钠、钾、铍、镁、钙、锶、钡、铝、La、Ti、Zr、Ge、Mo等。可油水溶液及非水溶液电镀者有铜、银、 锌、镉、锑、铋、锰、钴、镍等金属。 电镀的基本知识包括下列几项: 溶液性质物质反应 电化学化学式 界面物理化学 溶液(solution) 被溶解之物质称之为溶质(solute),使溶质溶解之液体称之溶剂(solute)。溶剂为水之溶液称之水溶液(aqueous solution)。 表示溶质溶解於溶液中之量为浓度(concentration)。在一定量溶剂中,溶质能溶解之最大量值称之溶解度(solubility)。

电镀工艺

电镀工艺

————————————————————————————————作者:————————————————————————————————日期:

电镀知识 一.电镀工艺的分类: 酸性光亮铜电镀电镀镍/金电镀锡 二.工艺流程: 浸酸→全板电镀铜→图形转移→酸性除油→二级逆流漂洗→微蚀→二级 →浸酸→镀锡→二级逆流漂洗 逆流漂洗→浸酸→图形电镀铜→二级逆流漂洗 →镀镍→二级水洗→浸柠檬酸→镀金→回收→2-3级纯水洗→烘干三.流程说明: (一)浸酸 ①作用与目的: 除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定; ②酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面; ③此处应使用C.P级硫酸; (二)全板电镀铜:又叫一次铜,板电,Panel-plating ①作用与目的: 保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度

②全板电镀铜相关工艺参数:槽液主要成分有硫酸铜和硫酸,采用高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀能力;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3-5ml/L,铜光剂的添加一般按照千安小时的方法来补充或者根据实际生产板效果;全板电镀的电流计算一般按2安/平方分米乘以板上可电镀面积,对全板电来说,以即板长dm×板宽dm×2×2A/ DM2;铜缸温度维持在室温状态,一般温度不超过32度,多控制在22度,因此在夏季因温度太高,铜缸建议加装冷却温控系统; ③工艺维护: 每日根据千安小时来及时补充铜光剂,按100-150ml/KAH补充添加;检查过滤泵是否工作正常,有无漏气现象;每隔2-3小时应用干净的湿抹布将阴极导电杆擦洗干净;每周要定期分析铜缸硫酸铜(1次/周),硫酸(1次/周),氯离子(2次/周)含量,并通过霍尔槽试验来调整光剂含量,并及时补充相关原料;每周要清洗阳极导电杆,槽体两端电接头,及时补充钛篮中的阳极铜球,用低电流0。2—0。5ASD电解6—8小时;每月应检查阳极的钛篮袋有无破损,破损者应及时更换;并检查阳极钛篮底部是否堆积有阳极泥,如有应及时清理干净;并用碳芯连续过滤6—8小时,同时低电流电解除杂;每半年左右具体根据槽液污染状况决定是否需要大处理(活性炭粉);每两周要更换过滤泵的滤芯;]

电镀污水处理工艺流程及行业介绍

电镀污水处理工艺流程及行业介绍电镀废水处理特点:电镀是利用化学和电化学方法在金属或在其它材料表面镀上各种金属。电镀技术广泛应用于机器制造、轻工、电子等行业。 1、污水特点 电镀是利用化学和电化学方法在金属或在其它材料表面镀上各种金属。电镀技术广泛应用于机器制造、轻工、电子等行业。电镀废水的成分非常复杂,除含氰(CN-)废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。根据重金属废水中所含重金属元素进行分类,一般可以分为含铬(Cr)废水、含镍(Ni)废水、含镉(Cd)废水、含铜(Cu)废水、含锌(Zn)废水、含金(Au)废水、含银(Ag)废水等。电镀废水的治理在国内外普遍受到重视,研制出多种治理技术,通过将有毒治理为无毒、有害转化为无害、回收贵重金属、水循环使用等措施消除和减少重金属的排放量。随着电镀工业的快速发展和环保要求的日益提高,目前,电镀废水治理已开始进入清洁生产工艺、总量控制和循环经济整合阶段,资源回收利用和闭路循环是发展的主流方向。 2工艺选择 根据电镀废水水质水量的特点和排放要求,结合目前国内外生活污水处理的应用现状和我司在电镀污水处理工程中的成功经验,综合处理效果、投资费用、运行管理、运行费用、平面布置等各方面的因素,在此选择以化学法为主的组合处理工艺。 3工艺流程及说明 电镀废水经过收集之后,自流入本处理系统,经过处理之后直接排放。

工艺流程如下所示: 含铬废水→含铬废水集水池→耐酸碱泵→还原反应池→混合废水调解池 含氰含碱废水→含氰含碱废水集水池→耐酸碱泵→一级氧化反应池→二级氧化反应池→混合废水调解池 混合废水调解池→耐酸碱泵→混合反应池→沉淀池→中和池→达标排放 4工艺流程说明: 含Cr6+废水从Cr6+集水池用耐酸碱泵提升至还原反应池,根据铬的浓度及废水处理量,通过pH和ORP自控仪控制H2SO4和Na2S2O5的投加量;还原反应完毕后自流进入混合废水调节池同其它废水一起进行进一步处理。含氰含碱污水自车间流入氰系调节池,后用耐酸碱泵提升至一级氧化反应池,根据含氰浓度及废水处理量,通过pH、ORP自控NaOH和NaClO的投加量,搅拌反应一级破氰后进入二级氧化反应池,再通过pH、ORP自控制仪分别控制H2SO4和NaClO的投加量,搅拌反应破氰完毕后自流进入混合废水调节池同其它废水一起进行进一步处理。 混合污水调节池废水用泵提升至快混反应池,加NaOH、PAC药剂,并用pH自控仪控制pH10~11,将金属离子转化成氢氧化物絮状沉淀,再进入慢混池加polymer絮凝剂,增大繁花,沉淀与水自流入综合污泥沉淀池。经沉淀后的上清液自流入中和池,再通过加酸回调,并用pH自控仪控制pH7~8,出水达标排放。综合污泥沉淀池的污泥经污泥浓缩池浓缩后用泵泵入板框压滤机压滤,污泥外运进一步处置,滤液回流至综合污水调节池继续处理。

电镀工艺一览表分析.doc

电镀工艺一览表 什么是电镀: 就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层。为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。电镀的目的是在基材上镀上金属镀层(deposit),改变基材表面性质或尺寸.电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观。 电镀工艺一览表 1、不烘烤防爆热镀锌 2、彩色镀铬 3、长金属管内孔表面化学镀镍磷工艺 4、超声快速热浸镀 5、瓷砖表面镀覆贵金属的方法 6、大面积一次性精确刷镀技术 7、单槽法镀多层镍工艺 8、低浓度常温镀(微孔)铬添加剂及其应用工艺 9、低碳钢丝快速酸性光亮镀铜工艺 10、低温镀铁加离子轰击扩渗强化技术 11、电镀锡铋合金镀液及其制备方法

12、电解活化助镀剂法热镀铝锌合金工艺 13、电炉锌粉机械镀锌工艺 14、电刷镀法刷镀铅—锡—铜减磨耐磨层的镀液 15、电刷镀阳极 16、镀铬废槽液浓缩熔融除杂回收法 17、镀铬废水废渣提铬除毒法 18、镀铬废水中铬的回收方法 19、镀铝薄膜的常温快速阳极氧化技术 20、镀镍溶液及镀镍方法 21、镀镍溶液杂质专用处理剂 22、镀铜合金及其生产方法 23、镀铜添加剂及其制备方法和在焊丝镀铜中的应用 24、镀锌钢件表面附着有色镀层的方法 25、镀锌光亮剂主剂及用其组成的光亮剂 26、镀锌基合金的钢板的铬酸盐处理方法 27、镀锌件表面化学着黑剂 28、镀锌喷塑双层卷焊管的生产工艺、设备及产品 29、镀锌三价铬白色钝化液 30、镀锌添加剂的合成与应用工艺 31、镀银浴及使用该镀银浴的镀银方法 32、钝化法热浸镀铝及铝合金工艺 33、多层镍铁合金复合涂镀工艺

电镀工艺简介

电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层过程。 一、ABS塑料电镀原理 塑料成型后经过清洗、粗化、敏化、解胶等表面处理后,再进行沉镍、镀铜、镀镍,最后在表面镀一层致密抗氧化高强度铬层,使塑料产品呈现金属光泽,增强美感和使用寿命。 ABS塑料是塑料电镀中应用最广的一种,ABS塑料是丙烯腈(A)、丁二烯(B)、苯乙烯的三元共聚物,丁二烯的含量对电镀影响很大,一般应控制在18-23%,丁二烯含量高流动性好,易成型,与镀层的结合的附着力好。由于ABS非2,所以电镀前必须附上导电层,形成导电层要经过粗化、中和、敏化、活化、化学镀等几个步骤。 镀铜原理 同理镀镍镀铬的原理也如此,只是溶液成分和阳极板的组成不一样而已。 二、循环缸电镀流程及工艺 流程部分 1、素材进料检验 电镀前必须对ABS素材进行进料检验,主要为外观和性能两方面。外观检验项目主要为:尺寸、飞边、凹坑、油污、顶针印、气迹气纹、拉伤、麻点、、、性能检测项目主要有:内应力测试、死胶等 2、除内应力 产品在65+/-5℃的条件下烘干3小时,除去产品成型过程的内应力。 3、涂绝缘油 塑料产品电镀前需要进行绝缘处理,产品表面并非100%上镀层,根据客户要求某些部位不需要上镀层,就要在这些位置做绝缘处理,涂上一层绝缘油,在化学镀过程中对这些部位表面进行保护。 4、电镀 根据产品的大小和筋条框架结构选择合适的电镀挂具,产品上挂后先进行前处理 (1)产品化学清洗除油

化学除油的原理为利用碱性溶液对油脂的皂化作用可除去皂化性油脂,利用表面活性剂的乳化作用除去非皂化性油脂。清洗缸液主要为去污粉、10-20g/L氢氧化钠的水溶液,在打气的作用下,产品在60-68℃温度下,时间为1-5分钟对表面脱模剂、指纹、蜡质层等可见杂质进行清理。皂化反应方程式是: (C17H35COO)3C3H5+3NaOH=3C17H35COONa+C3H5(OH)3 (2)亲水浸泡 亲水缸主要成分为稀硫酸(20-30ml/L)、亲水剂(5ml/L),在30-40℃温度下对产品清洗2-8分钟,目的是使后续处理过程中溶液能充分接触产品表面。 (3)粗化处理 粗化缸液主要成分为浓硫酸(380-400g/L)和铬酸酐(380-410g/L),在波美度50+/-2,68-70℃温度下对产品清洗3-20分钟(根据实际情况调整走机时间)。主要目的是与高分子有机物表面进行反应,在强氧化和强脱水的作用下,产品表面的小分子会发生降解脱水反应,小分子脱落从而表面形成微孔结构,起到增加产品表面粗糙程度,能提高镀层与产品的附着力。第二个目的是腐蚀产品表面未能清洗掉的有机杂质,第三个目的为增强塑料产品表面的亲水能力。粗化程度的好坏直接影响到镀层的结合力、光亮度和完整性。 (4)纯水洗 清洗硫酸及铬酸,防止杂质离子带到后续缸内。 (5)酸化还原(中和活化) 缸液主要成分为稀盐酸(PH值3-4)和焦亚硫酸钠2~5g/L,目的为清洗还原粗过程中残留的高价铬离子,避免硫酸根离子和高价铬离子污染后续缸液,保证活化液的使用寿命。 (6)纯水洗 清洗清除中和过程中产品附带的氯离子。 (7)预浸 预浸液(盐酸150~200ml/L,BPP 18~12ml/L)可对活化液起到一个缓冲作用,减少前面可能出现的有害物质进入活化槽,防止活化液中的盐酸被稀释以及胶体钯直接和镀件表面的中性水接触而导致的破坏性水解。 (8)沉钯 缸液主要成分为正二价锡离子(2-4g/L)、胶体钯(2-5%)、稀盐酸(150-200ml/L),胶体钯活性极强,能活化塑料产品表面的分子,使化学镍层能充分致密的吸附到塑料产品表面,为后面的化学镀镍提供催化中心———细微的钯金属小颗粒。先进行预浸处理,预浸预浸作用是增加活化液的使用寿命,减少活化液的无谓损耗。在波美度为7+/-1,温度20-30℃下对产品进行1-5分钟的浸泡清洗处理。 (8)解胶 缸液主要成分为稀硫酸(25-35ml/L)和17N:(10-20g/L),解胶解胶可去除胶团表面的两价锡,使钯暴露出来成为化学镀镍的催化活性点。吸附在塑料表面的胶体是以钯为核心、外围为二价锡的粒子团,而活化后道的清洗工序使二价锡水解成胶状,把钯严实地裹在里面,使钯催化作用无法体现。通过45-55℃温度,波美度5+/-2,1-5分钟的浸泡清洗,能达到解胶目的。 (9)化学沉镍 缸液主要成分为次氯化镍、柠檬酸钠、氨水和适量的有机酸组合络合剂、促进剂等。化学镀镍可在钯催化,pH值为8~10波美度6+/-2,温度为25~45℃,5~8分钟时间浸泡下,在塑料表面沉积一层导电镍层。

电镀锌的工作原理和工艺

电镀锌的原理和工艺 电镀:就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。 一. 电镀锌: (一)概述 与其他金属相比,锌是相对便宜而又易镀覆的一种金属,属低值防蚀电镀层?被广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰?镀覆技术包括槽镀(或挂镀)、滚镀(适合小零件)、自动镀和连续镀(适合线材、带材) 目前,国内按电镀溶液分类,可分为四大类: 1 ?氰化物镀锌: 由于(CN)属剧毒,所以环境保护对电镀锌中使用氰化物提出了严格限制,不断促进减少氰化物和取代氰化物电镀锌镀液体系的发展?要求使用低氰(微氰)电镀液?采用此工艺电镀后,产品质量好,特别是彩镀,经钝化后色彩保持好? 2 ?锌酸盐镀锌: 此工艺是由氰化物镀锌演化而来的?目前国内形成两大派系,分别为: a)武汉材保所的” DPE系列 b)广电所的” DE'系列. 都属于碱性添加剂的锌酸盐镀锌;PH值为12.5~13. 采用此工艺,镀层晶格结构为柱状,耐腐蚀性好,适合彩色镀锌? 典型配方: NaOH ----------- 110~120g/l ZnO ------------- 11~12g/l 94 ---------------- 5~7g/l 94为产品代号是” DPE-H ”和乙醇胺的结合物. 注意:产品出槽后一>水洗一>出光(硝酸+ 盐酸)一>水洗一>钝化一>水洗一>水洗一>烫干一>烘干一>老化处理(烘箱内80~90oC). 3 ?氯化物镀锌 此工艺在电镀行业应用比较广泛,所占比例高达40%. 钝化后(兰白)可以锌代铬(与镀铬相媲美),特别是在外加水溶性清漆后,外行人是很难辩认出是镀锌还是镀铬的. 此工艺适合于白色钝化(兰白,银白).在客户无特殊要求时,最好是选择银白钝化(色泽保持较稳定). 典型配方: KCl -------------------- 180~220g/l ZnCI ------------------- 65~75g/l HBO ------------------- 25~30g/l(缓冲剂).PH 值:5~5.5 CI-87 ------------------ 15~20g/l(光亮剂).

电镀工艺分类及其详细流程介绍

电镀工艺分类及其详细流程介绍 电镀工艺分类及其详细流程介绍 2007-10-18 10:28:03资料来源:PCBCITY作者: -------------------------------------------------------------------------------- 一.电镀工艺的分类: 酸性光亮铜电镀电镀镍/金电镀锡 二.工艺流程: 浸酸→全板电镀铜→图形转移→酸性除油→二级逆流漂洗→微蚀→二级 →浸酸→镀锡→二级逆流漂洗 逆流漂洗→浸酸→图形电镀铜→二级逆流漂洗 →镀镍→二级水洗→浸柠檬酸→镀金→回收→2-3级纯水洗→烘干 三.流程说明: (一)浸酸 ①作用与目的: 除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定; ②酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面; ③此处应使用C.P级硫酸; (二)全板电镀铜:又叫一次铜,板电,Panel-plating ①作用与目的: 保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度 ②全板电镀铜相关工艺参数:槽液主要成分有硫酸铜和硫酸,采用高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀能力;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3-5ml/L,铜光剂的添加一般按照千安小时的方法来补充或者根据实际生产板效果;全板电镀的电流计算一般按2安/平方分米乘以板上可电镀面积,对全板电来说,以即板长dm×板宽dm×2×2A/ DM2;铜缸温度维持在室温状态,一般温度不超过32度,多控制在22度,因此在夏季因温度太高,铜缸建议加装冷却温控系统; ③工艺维护: 每日根据千安小时来及时补充铜光剂,按100-150ml/KAH补充添加;检查过滤泵是否工作正常,有无漏气现象;每隔2-3小时应用干净的湿抹布将阴极导电杆擦洗干净;每周要定期分析铜缸硫酸铜(1次/周),硫酸(1次/周),氯离子(2次/周)含量,并通过霍尔槽试验来调整光剂含量,并及时补充相关原料;每周

电镀基本原理与概念

第二章电镀基本原理与概念 电镀之定义 电镀之目的 各种镀金的方法 电镀的基本知识 电镀基础 有关之计算及化学冶金 电镀之定义 电镀(electroplating)被定义为一种电沈积过程(electrodepos- ition process),是利用电极(electrode)通过电流,使金属附着於物体表面上,其目的是在改变物体表面之特性或尺寸。 电镀之目的 电镀的目的是在基材上镀上金属镀层(deposit),改变基材表面性质或尺寸。例如赋予金属光泽美观、物品的防锈、防止磨耗、提高导电度、润滑性、强度、耐热性、耐候性、热处理之防止渗碳、氮化、尺寸错误或磨耗之另件之修补。

各种镀金的方法 电镀法(electroplating)无电镀法(electroless plating) 热浸法(hot dip plating)熔射喷镀法(spray plating) 塑胶电镀(plastic plating)浸渍电镀(immersion plating) 渗透镀金(diffusion plating)阴极溅镀(cathode supptering) 真空蒸着镀金(vacuum plating)合金电镀 (alloy plating) 复合电镀 (composite plating局部电镀 (selective plating) 穿孔电镀 (through-hole plating)笔电镀(pen plating) 电铸 (electroforming) 电镀的基本知识 电镀大部份在液体 (solution) 下进行,又绝大部份是由水溶液 (aqueous solution)中电镀,约有 30 种的金属可由水溶液进行电镀, 由水溶液电镀的金属有:铜Cu、镍Ni、铬Cr、锌Zn、镉Cd 、铅Pb、金Au、银Ag、铂Pt、钴Co、锰Mn、锑Sb、铋Bi、汞Hg、镓Ga、铟In、铊、As、Se、Te、Pd、Mn、Re、Rh、Os、Ir、Nb、W 等。

电镀工艺流程资料

电镀工艺流程资料.

电镀工艺流程资料 名词定义: 1.1电镀:利用电解的方法使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程叫电镀。 1.2 镀液的分散能力: 能使镀层金属在工件凸凹不平的表面上均匀沉积的能力,叫做镀液的分散能力。换名话说,分散能力是指溶液所具有的使镀件表面镀层厚度均匀分布的能力,也叫均镀能力。 1.3镀液的覆盖能力:使镀件深凹处镀上镀层的能力叫覆盖能力,或叫深镀能力,是用来说明电镀溶液使镀层在工件表面完整分布的一个概念。 1.4镀液的电力线:电镀溶液中正负离子在外电场作用下定向移动的轨道,叫电力线。 1.5尖端效应:在工件或极板的边缘和尖端,往往聚集着较多的电力线,这种现象叫尖端效应或边缘效应。 1.6电流密度:在电镀生产中,常把工件表面单位面积内通过的电流叫电流密度,通常用安培/分米2作为度量单位

二.镀铜的作用及细步流程介绍: 2.1.1镀铜的基本作用: 2.1.1提供足够之电流负载能力; 2.1.2提供不同层线路间足够之电性导通; 2.1.3对零件提供足够稳定之附著(上锡)面; 2.1.4对SMOBC提供良好之外观。 2.1.2.镀铜的细步流程: 2.1.2.1ⅠCu流程:上料→酸浸(1)→酸浸(2)→镀铜→双水洗→抗氧化→水洗→下料→剥挂架→双水洗→上料 2.1.2.2ⅡCu流程:上料→清洁剂→双水洗→微蚀→双水洗→酸浸→镀铜→双水洗→(以下是镀锡流程) 2.1.3镀铜相关设备的介绍: 2.1. 3.1槽体:一般都使用工程塑胶槽,或包覆材料槽(Lined tank),但仍须注意应用之考虑。 a. 材质的匹配性(耐温、耐酸碱状况等)。

电镀概况

科技名词定义中文名称:电镀 英文名称:electroplati ng 定义1: 利用电解工艺,将金属或合金沉积在镀件表面,形成金属镀层的表面处理技术。 所属学科:电力(一级学科);配电与用电(二级学科) 定义2: 利用电解在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。 所属学科: 机械工程(一级学科);表面工程(二级学科);电镀与化学镀(三级学科) 本内容由全国科学技术名词审定委员会审定公布 百科名片 电镀(Electroplati ng)就是利用电解原理在某些金属表面上镀上一薄层其它金 属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。 目录 电镀的要素 电镀的目的 电镀的概念 电镀作用 电镀原理 电镀技术介绍 2.无氰光亮镀银: 3.无氰自催化化学镀金:

4.非甲醛自催化化学镀铜: 5.纯钯电镀: 6.三价铬锌镀层蓝白和彩色钝化剂: 7.纯金电镀: 8.白钢电镀: 9.其它技术: 电镀电源经历的四个发展阶段 电镀方式 镀层分类 装饰保护性镀层 功能性镀层 常用表面处理工艺流程 (1)钢铁件电镀锌工艺流程 (2)钢铁件常温发黑工艺流程(3)钢铁件磷化工艺流程 (4)ABS/PC塑料电镀工艺流程(5)PCB电镀工艺流程 (6)钢铁件多层电镀工艺流程(7)钢铁件前处理工艺流程 (8)锌合金件镀前处理工艺流程(9)铝及其合金镀前处理工艺流程

(10)铁件镀铬工艺流程 (11)锌合金镀铬工艺流程 (12)电叻架及染色工艺流程 电镀的过程基本如下 电镀防锈工艺: 适用金属和镀种: 电镀专业术语 镀覆方法术语 镀前处理和镀后处理术语 材料和设备术语 测试和检验相关术语 电镀锌 1?氰化物镀锌 2?锌酸盐镀锌 3?氯化物镀锌 4?硫酸盐镀锌 电镀溶液跑、冒、滴、漏的原因及预防局部电镀及其工艺方法 1.包扎法 2.专用夹具法 3.蜡剂保护法