N-甲酰吗啉脱硫新工艺

?17?

2002年第9卷第5期

化工生产与技术Chemical Production and Technology N-甲酰吗啉脱硫新工艺

姚雄生

金

雯

(西南化工研究设计院,四川成都610225)

摘要

天然气、煤造气中硫和CO 2的脱除方法甚多,但各存在优缺点。人们不断探求发现吗

啉衍生物、N-甲酰吗啉、N-乙酰吗啉、N-丙酰吗啉等,它们较好地实现气体脱硫,净气质量高,过程的操作费用低、投资省,是目前较理想的物理吸收剂。关键词

N-甲酰吗啉

脱硫

工艺

1N -甲酰吗啉的性质

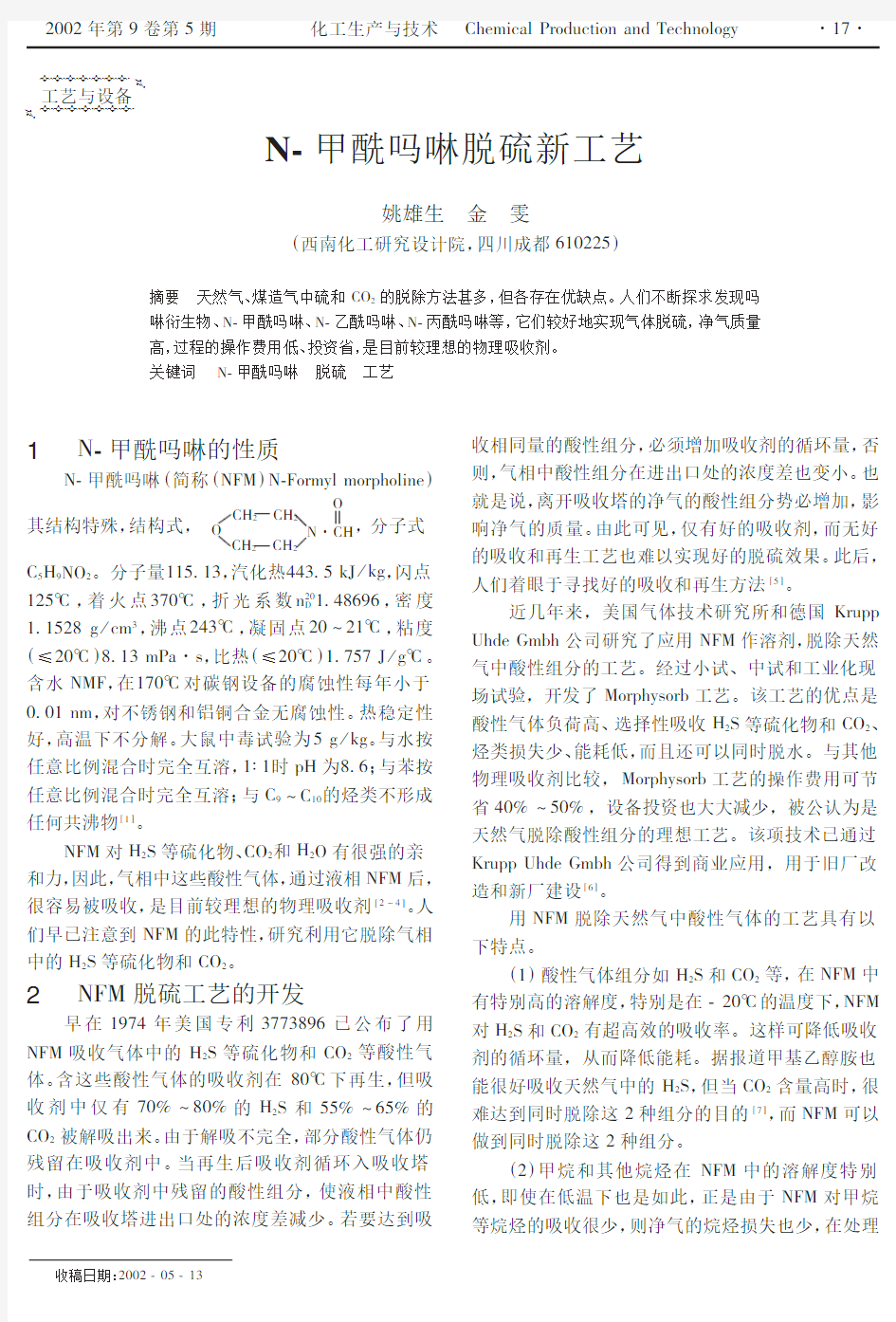

N-甲酰吗啉(简称(NFM )N-Formyl morpholine )

其结构特殊,结构式,,分子式

C 5H 9NO 2。分子量115.13,

汽化热443.5kJ /kg ,闪点125℃,着火点370℃,折光系数n 20D 1.48696,密度1.1528g /cm 3,

沸点243℃,凝固点20~21℃,粘度(-20℃)8.13mPa ?s ,比热(-20℃)1.757J /g℃。含水NMF ,在170℃对碳钢设备的腐蚀性每年小于

0.01nm ,

对不锈钢和铝铜合金无腐蚀性。热稳定性好,高温下不分解。大鼠中毒试验为5g /kg 。与水按

任意比例混合时完全互溶,1:1时pH 为8.6;与苯按任意比例混合时完全互溶;与C 9~C 10的烃类不形成任何共沸物[1]

。

NFM 对H 2S 等硫化物、CO 2和H 2O 有很强的亲

和力,因此,气相中这些酸性气体,通过液相NFM 后,很容易被吸收,是目前较理想的物理吸收剂[2~4]。人们早已注意到NFM 的此特性,研究利用它脱除气相中的H 2S 等硫化物和CO 2。

2NFM 脱硫工艺的开发

早在1974年美国专利3773896已公布了用NFM 吸收气体中的H 2S 等硫化物和CO 2等酸性气体。含这些酸性气体的吸收剂在80℃下再生,但吸收剂中仅有70%~80%的H 2S 和55%~65%的CO 2被解吸出来。

由于解吸不完全,部分酸性气体仍残留在吸收剂中。当再生后吸收剂循环入吸收塔时,由于吸收剂中残留的酸性组分,使液相中酸性组分在吸收塔进出口处的浓度差减少。若要达到吸

收相同量的酸性组分,必须增加吸收剂的循环量,否则,气相中酸性组分在进出口处的浓度差也变小。也就是说,离开吸收塔的净气的酸性组分势必增加,影响净气的质量。由此可见,仅有好的吸收剂,而无好的吸收和再生工艺也难以实现好的脱硫效果。此后,人们着眼于寻找好的吸收和再生方法[5]。

近几年来,美国气体技术研究所和德国Krupp

Uhde Gmbh 公司研究了应用NFM 作溶剂,脱除天然气中酸性组分的工艺。经过小试、中试和工业化现场试验,开发了Morphysorb 工艺。该工艺的优点是酸性气体负荷高、选择性吸收H 2S 等硫化物和CO 2、烃类损失少、能耗低,而且还可以同时脱水。与其他物理吸收剂比较,Morphysorb 工艺的操作费用可节省40%~50%,设备投资也大大减少,被公认为是

天然气脱除酸性组分的理想工艺。该项技术已通过Krupp Uhde Gmbh 公司得到商业应用,用于旧厂改造和新厂建设[6]。

用NFM 脱除天然气中酸性气体的工艺具有以下特点。

(1)酸性气体组分如H 2S 和CO 2等,在NFM 中有特别高的溶解度,特别是在-20℃的温度下,NFM 对H 2S 和CO 2有超高效的吸收率。这样可降低吸收剂的循环量,从而降低能耗。据报道甲基乙醇胺也能很好吸收天然气中的H 2S ,但当CO 2含量高时,很难达到同时脱除这2种组分的目的[7],而NFM 可以做到同时脱除这2种组分。

(2)甲烷和其他烷烃在NFM 中的溶解度特别低,即使在低温下也是如此,正是由于NFM 对甲烷等烷烃的吸收很少,则净气的烷烃损失也少,在处理

O

CH 2

CH 2

CH 2CH 2O

N ?CH 工艺与设备

5

66666665

665

66666665

66收稿日期:2002-05-13

?18?姚雄生等N-甲酰吗啉脱硫新工艺工艺与设备

相同数量的天然气时,净气中烷烃含量就比其他方

法多,与Selexo法(聚乙二醇二甲醚)比较,甲烷是

1.04倍、丙烷是76倍、丁烷是32倍[8]。

(3)原料气中酸性气体组分浓度可在很大范围

内变化[2],酸性气体含量可在10%~90%(mol)的范

围,特别适合于CO

2的含量大于20%(mol),H

2S的含

量大于3%。

(4)选择最佳吸收和解吸条件,脱硫后的净化气体质量高,其酸性组分含量H

2S1mL/m3,CO210mL/m3,H2O是1mL/m3[2]。

3NFM脱硫技术的改进

(1)酸性气体易溶于NFM,所以吸收传质的总阻力决定于气侧阻力。为此,近几年来对提高吸收

率做了不少工作,不仅从提高气速和加大喷淋量入手,还有从气液接触的方法方式考虑,如高表面接触器[9]和多段吸收等方式[2],为排除吸收过程产生的吸收热,设置吸收塔的中间冷却器,使吸收过程温度更容易控制[8];调节NFM(N-甲酰吗啉)和NAM (N-乙酰吗啉)的比例,就可能在低温下吸收H2O、CO2和其他酸性气体,而吸收液不固化或结晶[3]。

(2)解吸完全与否,是实现NFM过程的技术关键,各国学者在这方面做了不少工作[2]。解吸过程加入惰性气体作汽提气,使酸性气体从解吸塔塔顶引出;向系统中加水,使它在解吸塔塔釜中蒸发,产生汽提气,使酸性气体与吸收剂分离;先将吸收了酸性气体的吸收剂在加热和负压的情况下实现部分蒸发,由此产生汽提气,把酸性组分送出解吸塔,然后,再回收吸收剂;或在接近吸收压力下将吸收了酸性气体的吸收剂在升温的情况下,逐步解吸,最后再在吸收塔内解吸,分出酸性组分[8]。

(3)在吸收和解吸过程,既有加热,又有降温,充分采用能量交换,使能量利用得更好。

4典型的脱硫工艺[10]

(1)吸收液组成NFM、NAM和水。NFM:NAM= 100:(90~10)(质量比),水含量0.1%~5.0%,吸收温度-20~+40℃。

(2)再生条件。在接近吸收压力并且升温的情况下,逐步解吸,最后在解吸塔内进行负压解吸,由吸收剂部分蒸发产生汽提气,使酸性组分分离。

(3)代表性工艺流程简介(见图1)。

含酸性气体组分的原料气,进入吸收塔1的下部,由NFM和NAM等组成的混合吸收剂从塔顶淋下,与原料气进行逆流吸收,净化后的净气,从吸收塔顶引出。

含酸性组分的吸收剂,从吸收塔塔底排出,并经热交换器2、3和4,进行加热,然后进入分离器5中,分离部分酸性组分,此组分经热交换器2和11冷却至需要的温度,酸性气体组分送去进一步处理。冷凝液返回入分离器5中,循环利用。

分离器5中流出的吸收剂,在解吸塔6中进一步脱掉酸性气体组分,其解吸压力稍为下降,所需热量由再沸器供应。从塔顶出来的富酸气流在冷凝器7中冷却、冷凝。于分离器8中进行气液分离,液体回流入塔,气体送去进一步加工。

从解吸塔6出来的吸收剂由泵9压缩所需压力,经热交换器3和10冷却至所需的温度,循环利用吸收剂。

综上所述,利用NFM脱除天然气中的酸性气体组分的工艺已趋于完善,正处于推广阶段,不但可以用于天然气脱硫、脱碳,也可用于合成气等的净化,应用领域相当广阔。

5结束语

利用NFM脱除天然气中的酸性气体是近几年来国际上一种新的净化方法。而NFM在芳烃和丁烯的抽提中早已为人们所应用,国内焦化行业和石油行业已建立抽提芳烃和丁烯的生产装置。为了溶剂NFM的供应,西南化工研究设计院也已建立千吨级的生产装置。NFM脱硫工艺具有同时脱除H

2S、CO2能力强的优点。适应性宽、脱除效率高、对烃类溶解度较小等诸多优点。希引起国内天然气净化厂和天然气化工厂的重视。

参考文献

1燃料与化工,1997,3:92

2美国专利,6342091.2002

3美国专利,6102987.

2000

图1工艺流程

?19?

2002年第9卷第5期

化工生产与技术Chemical Production and Technology

888888888888888888888888888888888888888888888888888888888888888888

4Proc.Annu.Conr-Gas Process,Assoc.1998,77 36~415欧洲专利,1022046A 1.2000

6Proc.Int.Gas Res.Conf ,1998,1 138~1487

石油与天然气化工,2001,30(1)

https://www.360docs.net/doc/b618491239.html,urance Reid Gas Cond.Conf,1995,45 122~419

美国专利,6136282.2000

10欧洲专利,0920901A 2.1999

乙丙共聚物粘度指数改进剂应用前景广阔

粘度指数改进剂主要用于调配多级油,改善粘温性能,改善低温启动性和泵送性,减少发动机油耗和磨损。乙丙共聚物粘度指数改进剂热稳定性好,稠化能力强,在柴油机中积炭少,剪切稳定性好,用作柴油机气缸润滑油的粘度指数改进剂尤为合适。20世纪60年代末、70年代初美国几大公司以及意大利Agip Petroli 等公司先后开发成功乙丙共聚物粘度指数改进剂(包括三系物、OCP )。其产品除了具有高稠化能力、好的剪切稳定性、粘温性能等优点外,又因为其生产原料来源丰富、生产工艺简单、产品价格便宜、综合性能超群而得到广泛的应用。到20世纪70年代末Rohm &Hass 公司推出新一代分散型乙丙共聚物粘度指数改进剂(DOCP 或MFOCP )使乙丙型粘度指数改进剂的应用领域得到空前的发展。

目前,我国粘度指数改进剂的生产量为29.6kt ,占油品添加剂总量22%。随着油的快速发展,粘度指数改进剂也将会得到快速发展。近年来国内乙丙型粘度指数改进剂的销售量呈上升态势,由于这种乙丙共聚物生产成本低、价格高,因而综合效益十分可观。

乙丙共聚物粘度指数改进剂分为非分散型、分散型2种。非分散型乙丙共聚物粘度指数改进剂是润滑油用添加剂,它具有优良的粘温性能,较好的剪切稳定性和低温性能。非分散型乙丙共聚物以其优良的性能在国外得到很快的发展和广泛的应用。国外商品有Exxon 公司8921、8920、Dupont 公司4523,

日本三井LX -17,但在国内市场占有率较高的是Exxon -8921。国产品有J -0010、J -0020、J -0040、J -0050。

乙丙共聚物粘度指数改进剂外观为浅黄色透明粘稠液体,能改善油品的粘温性能,提高粘度指数。其增稠能力强,抗剪切性、低温清净性、防锈性、抗磨性好,低温流动性稍差。共有T611、T612、T612A 、T613、T613A 、T614等品种,可用于调配多级内燃机油、液压油和齿轮油。

T611适用于调配中高档多级柴油机油、

其用量为3%~15%;T612、T612A 适用于调配中高档多级汽油机油;T613、T613A 、T614适用于调配大跨度多级柴油机油。

茂名石化研究院从80年代末开始研制,开发出乙丙共聚物粘度指数改进剂,目前主要生产供应市场的品种有T612、T612A 、T613A 等。近年来,国内外加大了对粘度指数改进剂用乙丙专用料的研究开发力度,许多公司推出了各种适合于生产粘度指数改进剂用乙丙共聚物专用料牌号,价格相对合理。

用乙丙胶生产粘度指数改进剂前,先将乙丙胶剪切成细小片状,然后加入200SN 基础油中,同时升温并开动搅拌,当

温度升至150℃时可停止加热,恒温搅拌0.5h 停止搅拌。反复调制,调制周期约为3d 。

分散型粘度指数改进剂是一种多功能的润滑油添加剂,具有优良的分散性能和粘温性能,用以制造多级油可以减少无灰分散剂的用量,改善低温性能或使用较重的基础油以减少增粘剂用量,降低油耗和成本。分散型乙丙共聚物粘度指数改进剂外观为浅黄色透明粘稠液体,适用于调配中高档多级内燃机油,除能改善油品低温性能、提高粘度指数外,还能改善油泥分散性。70年代末以来,分散型乙丙胶以其优良性能在国外得到很快的发展和广泛的应用。国外商品有:Exxon 公司ECA8358、ECA8586,Rohm &hass 公司Plexel 1155,Amoco 公司A 6565等。它们主要用于调配中高档内燃机油。国内分散型乙丙共聚物粘度指数改进剂有T621(高氮)、T622(低氮)、LAN6153个牌号。T621、T622的质量与Exxon 公司ECA 8586相当,LAN615相当国外ECA 8358水平。

分散型乙丙共聚物粘度指数改进剂是以乙丙胶为原料,使乙丙胶与马来酸酐进行接枝反应,然后用多亚乙基多胺胺化而制得。由于引入极性基团如含N 、O 、P 等的官能团,以使乙丙胶有分散或降凝作用。在工业上取得较大成功的是在矿物油中或氯苯里进行接枝共聚,将马来酸酐接到OCP 的主链上,再与胺反应生成酰亚胺或丁二酸酯。也可以将接枝马来酸酐的OCP 胺化。另一种方法是通过Mannich 反应制成Mannich 络合物,

再与NH 2—(CH 2)6—NH 2接枝。分散型乙丙胶的合成工艺分切料、降解、接枝聚合、胺化4部分。

可先将分子量较高的乙丙胶切成丝状,再放入聚合釜中加热或在胶体磨中研磨降解,当分子量达到要求后将其溶于聚合釜内基础油中加入马来酸酐及催化剂接枝聚合。反应完成后加入胺进行胺化。

国内采用降解法生产非分散型乙丙粘度指数改进剂的工艺已经相当成熟,但是由于产品质量不易控制,特别是原料成本价格较高,经济效益不大,严重制约了其发展。至于分散型乙丙共聚物国内尚在起步阶段,此法的成本较高,附加值也高,其市场和非分散型相比较小,但是由于其更为优良的综合性能使其成为未来粘度指数改进剂市场最有前途的品种。目前来看,由于生产乙丙共聚物的原料丰富,价格便宜,采用直接法合成非分散型乙丙粘度指数改进剂的成本低,国内市场的乙丙粘度指数改进剂的价格每吨超过2万元,因此直接法的经济效益十分可观。目前,国内所有润滑油厂家使用的粘度指数改进剂还都是国外产品,所以,尽快研制开发出质量优异的国产乙丙粘度指数改进剂非常必要。

(韩秀山)

1-丁烯可行性报告

4.8.1工艺技术选择 4.8.1.1 原料路线的确定 丁烯-1的制造工艺主要有乙烯催化二聚法和混合碳四分离法。乙烯催化二聚法是在缺少碳四资源的情况下采用的工艺,而中国石油四川1000万吨/年炼油项目每年可副产轻碳四约19万吨,再加上乙烯项目每年副产的抽余碳四约11万吨,混合碳四总量可达30万吨,其中丁烯-1的资源总量约7万吨,完全满足下游的使用。 目前,国内外较大规模的丁烯-1装置多数采用的是混合碳四分离工艺,特别是与MTBE装置联合,在保证MTBE装置醚后碳四异丁烯含量小于%的前提下,可减少丁烯-1装置设备数量,缩短流程。国内主要丁烯-1分离装置的原料路线见表。 表国内主要丁烯-1生产装置原料路线

从装置的经济性综合考虑,本项目的原料推荐采用MTBE装置的醚后碳四。 4.8.1.2 工艺技术路线介绍 1)国外工艺技术概述 目前,国外工业上主要使用德国Kruup Uhde公司的萃取精馏工艺、日本瑞翁(Zeon)法、NPC法及UOP技术等。 (1)德国Kruup Uhde技术 该技术采用1:1的吗啉和N-甲基吗啉混合物作为萃取剂,对丁烯的选择性高,溶解性能好。由于采用的萃取剂中不含水,因此不会在C4组分中混入水,方便后续工艺,产品收率可达到95%。目前已在国内3套甲乙酮装置中应用,效果较好。该方法流程简单,设备台数少,有热油作加热介质,空冷器作冷却设备,几乎不消耗循环水,能耗较低。 (2)瑞翁(Zeon)法 该法又称GPD工艺,其特点是在原有DMF萃取精馏法抽提丁二烯的工艺技术(GPB)的基础上,将GPB工艺中第1萃取精馏塔改为新型萃取精馏塔,改变其部分操作条件,使抽余C4馏分中的丁二烯可降至20~50μg/g,因而在丁烯-1生产装置无需在进行加氢处理。经萃取精馏抽丁二烯后的抽余C4如通过MTBE或其它异丁烯分离装置,使其中的异丁烯低于%,则只需经过2个塔就可以得到丁烯-1产品。 在第1个分馏塔中,塔顶为丙烷、丙烯、丙二烯、异丁烯和水,塔釜液送入第2精馏塔,在第2精馏塔塔釜分离出顺反丁烯,塔顶为产品丁烯-1,产品收率可达97%。

低温条件下烟气脱硫脱硝技术的研究与应用

低温条件下烟气脱硫脱硝技术的研究与应用 李虎曾毅夫周益辉胡雍巍 (凯天环保科技股份有限公司湖南长沙 410100) 摘要:分析了我国工业锅炉、水泥玻璃窑炉、化工厂和酸洗设备面临的烟气脱硫脱硝难题,针对低温SCR催化剂开发情况和应用实例介绍了我国低温SCR技术的发展。对活性焦法低温烟气脱硫脱硝工艺和湿法有机催化氧化烟气脱硫脱硝技术的工艺原理、流程和技术特点进行了综述,并通过工程案例进行经济运行评估。 关键词:低温SCR技术;活性焦;脱硫脱硝;催化氧化 Study and application of desulfurization and denitrification technology of flue gas under low temperature Hu Li, Yifu Zeng, Yihui Zhou,Yongwei Hu (Kaitian Environmental Technology Co., Ltd Changsha Hunan 410100) Abstract:This review focused on analyzing technical problems of desulfurization and denitrification occurring in industrial furnace, cement and glass furnace, chemical plant and boiler acid cleaning equipment. It also described the development of SCR technology under low temperature in our country by illustrating practical examples of development and application of SCR catalyst under low temperature. Finally, both activated coke and catalytic wet oxidation methods were introduced in terms of technical principle, process, and characteristics respectively and evaluated on economic operation. Key Words: SCR technology under low temperature; activated carbon; desulfurization and denitrification; catalytic oxidation 1前言 我国烟气脱硝市场中,选择性催化还原(SCR)技术是我国电站锅炉NO x排放控制的主要技术。但是,除电站锅炉外,我国分布广泛而数量众多的工业锅炉、水泥玻璃窑炉、冶金钢铁烧结炉、化工厂和酸洗设备等对NO X排放总量的贡献与电站锅炉相当。由于其烟气温度处于120—300℃范围内,远低于SCR催化剂活性温度区间,由于我国没有成熟的低温SCR治理技术,需要使用复杂的换热器系统才能应用SCR技术,增加了能耗和设备投资,面临着艰巨的NO x减排困难。

苯加氢项目

粗苯经脱重组分后由高压泵提压加入预反应器,进行加氢反应,在此容易聚合的物质,如双烯烃、苯烯烃、二硫化碳在有活性的Ni-Mo催化剂作用下液相加氢变为单烯烃。由于加氢反应温度低,有效的抑制双烯烃的聚合。加氢原料可以是粗苯也可以是轻苯,原料适应性强。预反应物经高温循环氢汽化后经加热炉加热到主反应温度后进入主反应器,在高选择性Co-Mo催化剂作用下进行气相加氢反应,单烯烃经加氢生成相应的饱和烃。硫化物主要是噻吩,氮化物及氧化物被加氢转化成烃类、硫化氢、水及氨,同时抑制芳烃的转化,芳烃损失率应〈0.5%。反应产物经一系列换热后经分离,液相组分经稳定塔将H2S、NH3等气体除去,塔底得到含噻吩〈0.5mg/kg的加氢油。由于预反应温度低,且为液相加氢,预反应产物靠热氢汽化,需要高温循环氢量大,循环氢压缩机相对大,且要一台高温循环氢加热炉。 工艺流程简图如下: ??加氢条件;加氢为液相,反应温度800C,压力3.0~4.4MPa。主反加氢为气相加氢,反应温度300~ 3800C,压力 3.0~4.0MPa。由于液相加氢温度较低,加氢可以是粗苯加氢也可以是轻苯,对原料适应性强,经过预反后的原料需由循环氢汽化,循环氢量大,经预反应器和主反应器加氢后得到加氢油在高分器中分离出循环气循环使用,分离出的加氢油在稳定塔排出尾气后进入预分馏塔,塔底的C8馏分去二甲苯塔生产混合二甲苯,塔顶分离出的苯、甲苯馏分进入萃取蒸馏塔分离出非芳烃后经汽提塔和纯苯塔得到高纯苯和高纯甲苯产品。预反应器加氢采用的新氢是用PSA法制得的氢气。

来自制氢工序的1.0~1.2MPa(G)新鲜氢气首先进入氢气缓冲罐,分离掉其中的游离水和机械杂质,然后经氢气压缩机加压至3.5MPa(G)送入加氢系统;加氢来的循环氢气进入循环氢压机分液罐,分离掉其中的游离水和机械杂质,最后进入循环氢压机,加压至3.5MPa(G),送到加氢工序。 加氢工序 经过预处理后的轻苯由加氢原料油泵从罐区打入原料油换热器与加氢反应气换热后与加热后的循环氢同时进入蒸发器的底部进行混合汽化。经循环氢压机加压后的循环氢气先进入氢气换热器与加氢反应气换热后与经预热后的轻苯油混合后进入蒸发器下部,使轻苯汽化。从蒸发器底部排出含有聚合物的蒸发残油,经蒸发残油过滤器除渣后,去重质苯油水分离器。将顶部排出苯类蒸汽和氢气的混合气体,由顶部进入预反应器,在NiMo 催化剂的作用下不饱和化合物加氢饱和,反应后的油气与氢的混合物,从预反应器底部出来进入油气换热器,升温后进入主反应器加热炉,加热后进入两个串联的主反应器,在CoMo系催化剂的作用下,进行脱硫、脱碳、脱氧、脱烷基和非芳烃裂解反应。为控制反应器内的温升,在两个串联的主反应器之间加入新氢。 从主反应器出来的加氢混合气体,经过一系列换热器、降温后进入油气冷却器冷却到25~30℃,气液两相全部进入高压分离器进行气、液分离。分离出的气相循环使用。分离出来的加氢油去进行精馏提纯。 为了抑制苯的聚合,从阻聚剂高位槽将阻聚剂计量后加入输送轻质苯油的管道中,用泵将阻聚剂送入阻聚剂高位槽。二硫化碳贮槽和二硫化碳计量泵是加氢催化剂活化过程中用来预硫化催化剂用的,二硫化碳计量泵将二硫化碳贮槽中的CS2液按计量打入系统,以达到预硫化催化剂的目的。软水贮槽中的软水,用软水加压泵将软水打入软水高位槽,再经过计量后加入加氢产物中可溶解和洗去部分杂质;为了使循环氢反应所需要的氢气浓度需连续排放一部分循环氢气至煤气管道,同时由压缩机向系统补充一部分新鲜氢气以维持系统平衡。 预精馏工序 由高压分离器来的加氢油进入稳定塔。稳定塔塔底用蒸汽加热的稳定塔再沸器连续加热,加氢油在塔内蒸馏,C5以下的烃类和溶解在加氢油中的H2S等酸性气体被蒸出由塔顶排出。塔顶馏出物经稳定塔冷凝器冷冷凝却后进入稳定塔油水分离器,经分离后的冷凝液一部分用稳定塔回流泵送到塔顶打回流,另一部分送至罐区贮存,稳定塔油水分离器排出的不凝性气体排入驰放气管道。稳定塔塔底排出BTX馏分。 BTX馏分进入预蒸馏塔中部精馏,环己烷等烃类与苯和甲苯物由塔顶排出,经冷凝器冷凝冷却后进入油水分离器,经分离后的冷凝液一部分用回流泵送到塔顶打回流,另一部分送至罐区待进一步精制(即BT组分)。塔底釜液送至罐区待进一步精制。 精馏工序 来自罐区的BT组分进入萃取塔中部。萃取塔塔底用萃取塔再沸器连续加热,甲酰吗啉为萃取剂。碳四、碳五以及碳六碳七的饱和烃由塔顶排出。塔顶馏出物经冷凝器冷凝后一部分用萃取塔回流泵送到塔顶打回流,另一部分为非芳烃送至罐区贮存。 来自萃取塔塔底的富溶剂进入中部回收溶剂。溶剂再生塔塔底用一个以蒸汽加热的溶剂塔再沸器连续加热,苯

焦炉烟气同时脱硫脱硝技术路线探讨

焦炉烟气同时脱硫脱硝技术路线探讨 本文将简要论述焦炉烟气脱硫脱硝一体化存在的必要性,其中包含解决组合顺序选择、完善烟气排放问题及改善次生污染问题。并论述焦炉烟气脱硫脱硝一体化的主要技术及创新内容,通过本文的分析及研究,旨在推进焦炉烟气脱硫脱硝一体化发展。 标签:焦炉烟气;脱硫脱硝;技术探讨 1 焦炉烟气脱硫脱硝一体化存在的必要性 1.1 解决组合顺序选择 现阶段焦炉烟气脱硫脱硝技术之中,存在着单独脱硫与单独脱硝的顺序选择问题。根据焦炉烟气脱硫脱硝一体化的要求,脱硝工作需要在高温的条件下完成,而脱硫则需要在低温的环境中完成,因此在焦炉烟气脱硫脱硝一体化的顺序选择之中存在着一定的问题,若先选择脱硫而后脱硝,则会造成资源的浪费问题,并且企业的生产成本极大程度上会增加。焦炉烟气脱硫脱硝一体化,将能够有效的解决焦炉烟气脱硫脱硝顺序选择问题。 1.2 完善烟气排放问题 焦炉烟气在经过脱硫脱硝之将由焦炉排放管道中排放出及脱硫脱硝装置进行排放,选择脱硫脱硝装置进行排放,在电力供应不足时将无法完成排放工作,而焦炉烟囱由于长时间处于冷却的状态之中,無法配合脱硫脱硝装置完成排放工作,并有引发爆炸等问题。在焦炉烟气脱硫脱硝排放中,若直接选择焦炉烟囱会存在排烟困难的问题,不利于生产活动效率提升的问题,易引发安全性事故。焦炉烟气脱硫脱硝一体化方式,能够完善烟气排放的问题。 1.3 改善次生污染问题 焦炉烟气脱硫脱硝废气排放能够产生污染问题,其中主要包含四种,首先湿法脱硫的方式产生的烟气将会与空气中的水汽及漂浮物形成气溶胶,产生雾霾天气,影响空气质量。其次,氮法脱硫的方式中存在着氮气挥发的问题。第三,脱硫的副产物将会产生污染物堆积的问题。最后,现阶段脱硫脱硝技术使用的催化剂较多,在处理的过程中不当行为会产生污染问题。焦炉烟气脱硫脱硝一体化,能够有效的改善焦炉烟气脱硫脱硝的次生物污染问题。 2 焦炉烟气脱硫脱硝一体化技术分析 2.1 活性焦技术 焦炉烟气脱硫脱硝一体化技术之中,活性焦脱硫脱硝技术的工作原理为:借

杂环胺类化合物吗啉110-91-8的合成及下游产品简述

杂环胺类化合物吗啉|110-91-8|的合成及下游产品简述 摘要:吗啉,是含N、O的六元杂环化合物,又名吗啡啉或者1,4-氧氮杂环己烷,是目前使用的杂胺类化合物。其在化工中占据着及其重要的位置。本文介绍合成吗啉的几种工艺,大多数合成工艺都是脱水环化。并且提到了一些下游产品。 关键词:吗啉,110-91-8,吗啉下游产品,合成,杂环胺类化合物 前言 吗啉,是含N、O的六元杂环化合物,又名吗啡啉或者1,4-氧氮杂环己烷,是目前使用的杂胺类化合物。 基于其氮氧杂环的结构,吗啉在化工生产中占据重要位置,是制造许多精细化工产品的中间体,可用于制备NOBS、OTOS等橡胶硫化促进剂和防锈剂、防腐剂、清洁剂、除垢剂、止痛药、局部麻醉剂、水果保鲜剂、纺织印染助剂等,在橡胶、医药、农药、染料、涂料等领域用途广泛。吗啉含有仲胺基团,具有仲胺基团的所有典型反应特征。与无机酸反应生成盐,与有机酸反应生成盐或酰胺。 可进行烷基化反应,还可以与环氧乙烷、酮反应或进行Willgerodt反应。由于吗啉所具有的化学性质,使其成为当前具有重要商业用途的精细石油化工产品之一。另外吗啉还是一种重要的有机溶剂。 吗啉的生产工艺 目前,生产吗啉的主要方法有如下几种: (1)二乙醇胺(DEA)强酸脱水法。 最初发现吗啉时,是二乙醇胺在浓盐酸中加热至150 ℃以上生成的,后来发现用浓硫酸作为脱水剂更有效。该法曾在工业上大规模应用,美国的道化学公司和联合碳化物公司、日本的大阪有机化学公司以及我国的沈阳新生化工厂和上海长江化工厂曾采用此法。其缺点是生产成本高、三废多,因而限制了吗啉的生产。

(2)二甘醇胺(DGA)脱水环化法。 二甘醇胺在Cu、Ni、Cr催化剂、H2及NH3存在下,在150-250℃、6.5-22.5 MPa下,或在含P、Sr和Si、Al组分催化剂及稀释剂存在下,在280-420 ℃及<0.15 MPa条件下反应,可制得高质量分数吗啉。高反应需求温度较高,对设备要求较高。 (3) 二甘醇(DEG)催化氨解环化法。二甘醇在加氢催化剂和H2存在下,在240 ℃和1.7 MPa 压力下可与液氨或氨水作用,同时完成氨解和环化反应得到吗啉产品和重要的副产品二甘醇胺(DGA)。根据操作压力的不同,以二甘醇为原料的合成路线又可分高压液相法、低压汽液相接触法、常压气相法3种。该工艺比较适合工业生产,要较强的适应性。 (4) 二氯乙醚(DCEE)脱氯环化法。在衬镍的反应器中加入二氯乙醚和苯的混合溶液,然后加入无水氨,通入氮气使反应压力增到l0.65 MPa,温度50 ℃,反应24 h。反应完毕后,减压放出未反应的NH3,重新液化,循环使用。将反应物过滤、分馏。分离出未反应的二氯乙醚、苯和吗啉。在280-420 ℃及<0.15 MPa条件下反应,可制得高质量分数吗啉。该法的缺点是产生大量的废水。该反应需要高温加压条件下进行,对设备的要求较高,需要进一步改进。

纳米氧化镁基吸附剂烟气同时脱硫脱硝研究

纳米氧化镁基吸附剂烟气同时脱硫脱硝研究 我国二氧化硫和氮氧化物的排放所引起的污染越来越严重,国家治理大气污染的力度逐步加大。研究开发经济、高效、简单的烟气同时脱硫脱硝技术十分必要和紧迫。化学法制备的纳米氧化镁具有纯度高、粒径小、比表面积大、硬度高、反应活性高、吸附性强以及低温烧结性良好等优良性质,可用作环境污染治理的吸附剂。 本研究进行了纳米氧化镁粉体及氧化镁基吸附剂制备的系统研究,并将其应用于烟气同时脱硫脱硝试验,在此基础上,通过各种再生方法的比较得出了纳米氧化镁吸附剂再生的最佳方法,获得了良好的处理效果,同时研究分析了纳米氧化镁吸附剂同时脱硫脱硝的吸附机理。对纳米氧化镁的性质、用途及制备方法进行了综述,并对其粉体和吸附剂的制备方法进行了深入的研究。对直接沉淀法和微波水浴加热法结合与均匀沉淀法和微波水浴加热法结合这两种方法进行了实验比较。结果发现以MgSO4·7H2O和Na2CO3为原料,添加表面活性剂聚乙二醇1000,采用直接沉淀法和微波水浴加热法相结合的方法制备出了结晶良好、比表面积大的纳米氧化镁粉体。研究了前驱物的反应温度及时间、焙烧温度及时间和高分子聚乙二醇用量等对粉体比表面积的影响。用热重分析仪(TGA).X-射线衍射仪(XRD)、扫描电子显微镜(SEM)、傅立叶红外光谱仪(FT-IR)等,对纳米氧化镁粉体的结构和形貌及其前驱物的热分解温度进行了分析。结果得到,在500℃下焙烧1.5h制得纳米氧化镁粉体前驱物,比表面积达到最大183.35m2/g,平均粒径为7.2nm,采用共混法(纳米氧化镁粉体:MgSO4·7H2O:甜津粉=75:32:1,质量比)制备纳米氧化镁基吸附剂。在自行设计安装的烟气脱硫脱硝装置中,对纳米氧化镁基吸附剂同时脱硫脱硝性能进行了考察,探索了各个因素对脱除效率的影响,并对吸附剂同时脱硫脱硝前后的状态进行表征。结果表明在烟气温度为120℃—180℃、床层高度为5cm、吸附塔内空速小于3400h-1,烟气在有氧条件下,SO2浓度为2000mg/m3、NO浓度为500mg/m3的条件下,吸附60min内检测脱硫效率可保持在98.03%左右,脱硝效率可保持在85.74%左右,吸附剂具有良好的稳定性。 在再生实验中,进行了热再生、水蒸气再生以及碱液洗涤的研究,通过对再生后吸附剂同时脱硫脱硝效果的比较,表明碱液再生方法的再生效果最好,并通过进一步实验发现:用 0.25mol/L、100mlNaOH在20℃的温度下浸泡5.37g纳米氧化镁基吸附剂30min的再生效果达到最佳。经过碱液洗涤再生后的吸附剂同时脱硫脱硝效率有所提高,再生后吸附剂同时脱硫脱硝的稳定性良好,纳米氧化镁基吸附剂可以反复再生。采用自行设计安装的同时脱硫脱硝吸附-再生一体化气动流化循环处理再生装置进行试验,连续60min试验测试,S02的脱除效率一直保持100%,NOx的脱除效率保持在74.3%以上。最后对纳米氧化镁基吸附剂同时脱硫脱硝的机理进行了研究。用BET、SEM、XRD、FT-IR等对纳米氧化镁基吸附剂同时脱硫脱硝前后及再生前后进行了表征和分析,纳米氧化镁基吸附剂同时脱硫脱硝为物理吸附和化学吸附共同作用,其中以化学吸附为主。8O2和NOx与吸附剂接触发生了一系列复杂的化学反应。经过了碱液洗涤后的吸附剂表面增加了碱性基团,有助于对S02和NO的去除,并推测此时吸附剂对NO有催化氧化作用,催化作用进一步提高了脱硫脱硝效率。实验表明氧化镁基吸附剂可以反复再生,完善后的同时脱硫脱硝吸附-再生一体化系统可应用于实际生产中。

粗苯低温催化加氢和萃取精馏精制

粗苯低温催化加氢和萃取精馏精制Ξ 王建华 周 晓 耿瑞增 (石家庄焦化厂,石家庄050031) 摘要 介绍了焦化粗苯加氢精制和萃取精馏原理及生产工艺流程。 关键词 粗苯 加氢精制 萃取精馏 中图分类号 TU996.61 TQ523.6 我厂粗苯精制原来采用酸洗工艺。该工艺具有生产流程短、操作简便、设备简单、对材质要求不高等优点。但所制得的产品质量差、收率低,特别是对环境保护不利。因此不得不寻求技术上先进,经济效益、社会效益和环境效益均好的精制方法。经过调查研究、综合评比及同行专家论证,认为以粗苯低温催化加氢及以N-甲酰吗啉为溶剂萃取精馏分离芳烃和非芳烃为特色的精制工艺(简称为粗苯低温催化加氢-萃取精馏精制工艺)基本上符合上述要求。 此工艺以焦化粗(轻)苯和氢气为原料(氢气用变压吸附法由焦护煤气中提取),在较低的温度(350℃左右)和较低的压力(3.5MPa左右)下催化加氢,用N-甲酰吗啉作溶剂经萃取精馏与普通精馏的方法,即可制得高纯苯(>99.95%)、硝化级甲苯(> 99%)或高纯甲苯(>99.9%)、混合二甲苯,副产品为非芳烃和溶剂油。低温催化加氢、萃取精馏制高纯苯、硝化级甲苯及非芳烃为连续生产,高纯甲苯短期连续生产。二甲苯分离为间歇生产,设计能力为年处理粗苯5万吨。 l 粗苯催化加氢基本原理 粗苯催化加氢十分复杂。其主要原因,一是粗苯组成十分复杂;二是催化加氢涉及到许多化学反应。这些反应既有热力学上的问题,又有动力学上的问题,还有催化剂选择性、活性以及非均相催化反应工程学上的问题。本文只对最基本的原理作一般性讨论。 l.l 粗苯组成 色谱分析结果表明,粗苯中除苯、甲苯、二甲苯等主要组分外,可定量的组分有九十余种;其中含量在0.1%以上的有三十余种。根据化验,粗苯中含量较多的组分有:苯族烃(如苯、甲苯、二甲苯、乙基苯、三甲苯、茚满等),萘系组分(如萘、甲基萘、四氢化萘等),C4-C9链烷烃,环烷烃(如环戊烷、带l~3个甲基的环戊烷、环己烷、甲基环己烷、二甲基环己烷等),不饱和化合物(如1一戊烯、环戊烯、环戊二烯、二环戊二烯、苯乙烯、α-甲基苯乙烯、茚等),含氮化合物(如吡啶、甲基吡啶等)、含硫化合物(如二硫化碳、噻吩、硫醇、甲基噻吩等),含氧化合物(如古马隆等)等。 根据粗苯组成,围绕催化加氢需考虑如下技术措施: (l)三甲苯、茚满及萘系组分因其挥发性低,在生产中受热易沉积造成堵塞。最好首先将其分离除去。分离的方法,可采用较高温度的循环气体作为载气的多级加热气提法。所产生的残液可送焦油系统处理;除去残液的混合物可称为轻苯,用于催化加氢。 (2)各种二烯烃、苯乙烯、α-甲基苯乙烯等在加热过程中极易聚合,宜在较低的温度范围内经过催化加氢使其转化成较难聚合的化合物。因此,设置预催化加氢反应是必需的。 (3)对于催化加氢过程中生成的N H3、H2S、 Ξ收稿日期:1998-01-09

烧结烟气脱硫脱硝一体化技术分析

世界金属导报/2013年/5月/28日/第B10版 节能环保 烧结烟气脱硫脱硝一体化技术分析 樊响殷旭 1 工业烟气脱硫脱硝一体化脱除技术 随着国家环保法规的逐渐严格,对工业烟气脱硫后,再进行脱硝和其他多污染物脱除是种必然趋势。因此,开发经济高效、简单可靠的脱硫脱硝一体化技术对我国工业烟气治理有着极为重要的意义。烟气脱硫脱硝一体化技术可分为干法和湿法两大类。下面分类对一些近期研究出的烟气脱硫脱硝的新技术和新思路作简要介绍。 1.1 湿法烟气脱硫脱硝一体化技术进展 根据吸收原理不同,可将湿法同时脱硫脱硝技术分为氧化吸收法和还原吸收法、络合吸收法三大类。 1.1.1 氧化吸收法 氧化吸收法是将烟气先通过强氧化性环境,把NO转化为NOx,进而再将NOx与H2O反应生成NO3-,再用碱性溶液吸收。由于将NO转换为NOx的难度较大,因此氧化剂的选择和制备是此类方法的研究核心。目前,研究较多的氧化剂有HClO3、NaClO2、O3、H2O2和KMnO4等,其中因H2O2无毒无二次污染,所以对其研究较多。同时试验证明,H2O2与紫外光协同作用时,脱硫脱硝性能远远好于单一的H2O2氧化。该工艺在氧化吸收的同时脱除效率较高,一般脱硫效率可达到98%左右,脱硝效率约80%左右。但是鉴于上述强氧化剂造价和运输安全等问题的原因,在开发出新型廉价的氧化添加剂之前,该工艺还难以推广应用。 1.1.2 还原吸收法 还原吸收法是用液相还原剂将NOx还原为N2。目前,研究较多的还原剂主要是尿素。 国内有学者研究的方法是:烟气通过吸收装置并在其中与尿素溶液接触,烟气中的NOx被还原成N2,尿素反应生成CO2和H2O;SO2则与尿素反应生成硫酸铵,净化后的烟气可直接排放,反应后的溶液可回收制成硫酸铵化肥。试验证明,当反应温度为60℃、溶液的pH值为5-9、尿

臭氧氧化结合硫代硫酸钠溶液喷淋同时脱硫脱硝实验研究

臭氧氧化结合硫代硫酸钠溶液喷淋同时脱硫脱硝实验研究 通过臭氧氧化结合硫代硫酸钠溶液模拟烟气同时脱硫脱硝的试验。研究发现,通过采用臭氧氧化结合硫代硫酸钠溶液湿法喷淋能够同时脱除NOx与SO2;同时,控制臭氧与一氧化氮摩尔比在1.1-1.2时,增加硫代硫酸钠溶液浓度能够提高NOx的脱除率,同时达到SO2较高的脱除率,达到稳定的同时脱硫脱硝。 标签:臭氧氧化;污染;同时脱硫脱硝;硫代硫酸钠 在工业燃料燃烧过程中,经常会释放大量的危害物质,对人体与环境造成巨大的伤害,包括SO2、Hg、PM、NOx等,最常见的污染物就是二氧化硫和氧化氮类物质。现阶段国家对大气污染物排放制定了严苛的标准,为了降低氧化氮类污染物质的排放,一般需要进行燃烧后的烟气脱硝,以此来降低排放物中的NOx 浓度。常用的脱硝技术有低氮燃烧、烟气脱硝,目前较多使用的烟气脱硝技术包括非催化还原法、选择性催化还原法等。臭氧脱硝、臭氧脱硫技术作为一种新兴技术,能够促进烟气的同时脱硫脱硝,在喷淋塔浆液中加入添加剂能够进一步促进脱硝。 1 试验设计 本实验设计包括了模拟烟气的配气系统、进行臭氧与一氧化氮氧化反应的反应系统、模拟喷淋塔进行污染物脱除的吸收系统、对烟气采样分析的分析系统。 其中模拟烟气的配气系统包含了N2、O2、CO2等气体,NO与SO2由浓度为5%的钢瓶气提供。当氧气流经臭氧放生器时,产生相应浓度的臭氧,之后经过质量流量计进入反应系统。主要模拟烟气成分如表1所示。本实验分别选取三个浓度的SO2,即0.280mg·m-3、1030mg·m-3。 反应系统中,一氧化氮、氮气、二氧化硫與二氧化碳混合之后分别与臭氧进行气相氧化,气体的总流量为5L·min-1,反应温度为150℃。实验表明,臭氧在200℃以下的环境里分解速度比较慢,这一温度下对臭氧氧化NO没有影响。随后通过温度控制达到实验目标温度。 在吸收系统中,喷淋液滴的粒径约为50μm,单层喷淋液气比为42L·m-3,以此模拟烟气在喷淋塔中的停留时间为6s。模拟的喷淋塔径高较高,是为了避免液滴碰壁聚集。以氢氧化钠溶液作为吸收液,将Na2S2O3作为添加剂。在喷淋过程中利用电机进行搅拌,并精准测量溶液pH。实验过程中,利用进料口添加氢氧化钠溶液或者盐酸,进行溶液酸碱度的调节。 2 试验结果 臭氧脱硫、脱硝的基础是将NO转化为水溶性良好的高价态氮氧化合物,即NO2、NO2O5等。下面对本实验的结果进行分析。

烟气脱硫脱硝工艺的现状分析

工艺与设备 2017·11 94 Chenmical Intermediate 当代化工研究 烟气脱硫脱硝工艺的现状分析 *汪龙浩 李烨 (中海油惠州石化有限公司 广东 516086) 摘要:本文对流化催化裂化(FCC)装置再生烟气的烟气脱硫脱硝技术进行探讨,介绍了现有装置的烟气脱SOX技术、脱NOX技术和脱硫脱 硝一体化技术工艺和特点,并对这些烟气脱硫脱硝技术进行对比。关键词:催化裂化装置;烟气;脱硫脱硝 中图分类号:T 文献标识码:A Status Analysis of Flue Gas Desulfurization and Denitrification Process Wang Longhao, Li Ye (CNOOC Huizhou Petrochemical CO., LTD., Guangdong, 516086) Abstract :The flue gas desulfurization and denitrification technology of regenerated flue gas from fluid catalytic cracking (FCC) unit is discussed in this paper. The flue gas SOX removal technology, NOX removal technology and integrated desulfurization and denitrification technology of existing units are introduced, and the flue gas desulfurization and denitrification technologies are compared in this paper. Key words :catalytic cracking unit ;flue gas ;desulfurization and denitrification 1.引言 流化催化裂化(FCC)工艺是石油炼制工业的二次加工过程,重油轻质化以及生产汽油柴油的核心工艺也是FCC工艺。原油中会存在一部分的硫和氮元素,在反应过程中会生成SOX和NOX,会伴随烟气排入到大气中,造成环境污染,因此FCC装置烟气污染物的排放治理不断受到关注。FCC再生烟气的污染物除了硫和氮的氧化物外,还有CO和固体颗粒等,在过去烟气污染物的控制中,主要靠CO锅炉、用CO作助燃剂等工艺手段来控制CO的含量;采用抗磨催化剂、改善再生器旋风分离器、静电沉降器等技术控制颗粒物的排放,但是硫和氮的氧化物控制效果较差。 现有的FCC装置硫和氮氧化的控制技术主要有三种技术手段:(1)加氢脱硫脱氮:将催化剂原料预处理,建立蜡油加氧或渣油加氢装置,降低装置原料硫和氮的含量。(2)硫氮转移剂或助剂。(3)烟气脱硫脱硝技术。前两种方法适用于FCC再生烟气中硫和氮氧化物含量较低的情况,第三种方法硫和氮氧化物脱除率高,适用范围比较广泛。本文主要针对FCC烟气脱硫脱硝技术进行探讨。 2.烟气脱硫技术 FCC烟气的脱硫技术可分为湿法、干法和半干法技术。(1)烟气湿法脱硫法。烟气湿法洗涤技术以石灰石、钠碱、MgOH、海水等吸收剂水溶液作为吸收剂对再生烟气进行洗涤,脱除烟气中的二氧化硫。烟气中的二氧化硫与吸收剂反应生成硫酸盐、亚硫酸盐,吸收剂不进行再生。该方法硫的脱除率较高,流程比较简单,但是缺点是吸收剂不能回收利用,造成能源浪费,因此又称之为烟气湿法洗涤抛弃技术。另外一种烟气湿法脱硫技术为再生法,采用可再生的吸收剂溶液对烟气进行洗涤,将烟气中的硫氧化物吸收,生成不稳定性的富类盐吸收溶液,再进一步对富类盐吸收溶液进行加热再生,再生后的吸收剂循环使用。该方法烟气净化度较高,且吸收溶剂可再生,符合可持续发展的理念。 (2)干法/半干法湿法脱硫法。干法/半干法烟气脱硫采用干粉或者湿吸收剂制备的干粉作为吸收剂,主要分为喷雾 干燥法和烟气循环流化床法。喷雾干燥法以石灰为脱硫吸收剂,消化后的石灰加水制成消石灰乳,在吸收塔内经雾化装置分散为小液滴,与烟气中的SO 2充分接触反应生成硫酸钙,从而脱除烟气中的二氧化硫。脱硫后产物与未参与吸收的石灰乳吸收剂以干燥的颗粒物随烟气排出吸收塔,进入后续除尘装置处理。喷雾干燥法具有技术成熟、工艺安全可靠、流程简单等特点,脱硫率在85%以上。烟气循环流化床法吸收剂喷雾干燥法吸收剂,吸收剂为干态的消石灰粉。烟气与吸收剂粉末经过流化床底部的文丘里装置后,通道变小,流速加快,混合均匀、剧烈摩擦,形成流化态流体,喷入均匀水雾覆盖的吸收塔内,吸收剂吸收反应烟气中的SO 2。吸收塔顶部排出脱硫后夹带大量固体颗粒的脱硫产物,进入后续除尘装置,吸收剂脱吸后循环利用,吸收剂使用效率较高,且烟气循环流化床法脱硫效率高达90%以上。 3.烟气脱硝技术 烟气脱硝技术主要有还原法和氧化法两种,原理是通过物理手段和化学反应将烟气中的含硝化物还原为氮气或氧化为N 2O 5等。 (1)烟气脱硝还原法。烟气脱硝还原法又分为选择性催化还原法和选择性非催化还原法两种。选择性催化还原法是在专有的反应器内喷入氨或尿素等氨基还原剂,还原剂将烟气中硝化合物选择性催化还原为氮气和水。选择性催化还原法脱硝率高达90%,且整个系统压降较小、氨逃逸率低等优点,使其成为最成熟的脱硝技术。选择合适的催化剂是选择性催化还原法的关键技术所在,一般要求催化剂具有耐腐蚀、耐磨损、抗硫性、高活性和寿命长的特点。选择性非催化还原法将液氨和尿素等还原剂喷入反应器炉内,炉膛温度在1000℃左右下,与硝化合物发生选择性反应,还原剂被迅速热解为氨气,氨气将硝化物还原生成氮气,从而到达脱除烟气中硝化物的目的。虽然选择性非催化还原法具有操作简单、投资成本和操作费用低等优点,但其较低的脱硝效率(30~50%)和较高的氨逃逸率,在工业上的应用较少。 (2)烟气脱硝氧化法。氧化法主要为臭氧脱除烟气中硝

NaClO2溶液同时脱硫脱硝技术研究

1 2015年9月上 第17期 总第221期 随着中国经济的飞速发展,大气污染也成为人们日益关注的问题,烟气中排放的二氧化硫和氮氧化物是大气污染的主要构成物,因此,烟气脱硫和烟气脱硝成为推动工业发展的研究热点。目前单独进行烟气脱硫或烟气脱硝的技术已经相对完善,但是这些技术一般都是针对某一种烟气污染物,脱除特定污染物需要特定的设备、特定的场地、特定的化学剂等,已经不能更好的适应电厂发展的需求。 对于脱硫脱硝技术一体化的研究主要分为两种:联合脱硫脱硝和同时脱硫脱硝。需要注意的是联合脱硫脱硝就是简单将脱硫技术和脱硝技术两种工艺联合在一起达到脱硫脱硝的效果,但是这种工艺占地大、投资大,为此同时脱硫脱硝工艺的简约和投资小的优点成为研究的重点,同时脱硫脱硝技术主要分为湿法、干法和半干法,其中湿法同时脱硫脱硝的工艺更加简单,更有研究价值。 湿法同时脱硫脱硝技术主要分为氧化吸收法(以氯酸、NaClO 2、KMnO 4、乳化黄磷、O 3作为氧化剂吸收NO,转化为NO 2)和络合吸收法(向溶液中注入添加剂增强N O 的溶解度)两大类型,本文将NaClO 2作为研究的重点。 1 NaClO 2同时脱硫脱硝试验 1.1 NaClO 2 脱硝试验 1.1.1 NaClO 2脱硝试验参数 NaClO 2作为氧化剂在同时脱硫脱硝中的研究是非常广泛的,NaClO 2溶液的氧化性能较好,在同时作为同时脱硫脱硝中的效果也是非常明显,下面将对NaClO 2作为氧化剂的浓度变化对脱硫脱硝效果的影响进行试验: 试验参数:NO的初始浓度为740mg/m 3 ,初始温度为20℃,吸收 液初始pH值为不调节(7.0左右)。 1.1.2 NaClO 2脱硝试验反应机理 NO在水中的溶解度较低。但NO在水中能够与NaClO 2进行氧化反应,生成NO 3-,同时ClO 2-则转化成Cl -和ClO -,具体反应式为: NaClO 2→Na ++ClO 2-2NO+ClO 2-→2NO 2+Cl -NO+ClO 2-→NO 2+ClO -4NO 2+ClO 2-+4OH -→4NO 3-+Cl -+2H 2O 2NO 2+ClO 2-+2OH -→2NO 3-+ClO -+2H 2O 在此过程中会生成HNO 3成分,pH值也会在迅速转变为酸性,同时NaClO 2在酸性溶液中会产生反应,自动分解生成ClO 2和Cl 2,具体反应式为: ClO 2-+H +→HClO 2 8HClO 2→6ClO 2+Cl 2+4H 2O 2ClO 2-+Cl 2→2Cl -+ClO 2 4ClO2-+2H +→2ClO 2+ClO 3-+Cl -+2H 2O 随着反应中HNO 3在吸收液中的增加,溶液的pH值迅速降低转变为强酸性,但是NaClO 2在酸性中的氧化效果会逐步失效,此时生成的ClO 2的氧化性随之增长,逐步取代NaClO 2成为新的氧化剂,同NO反应,最终实现脱硝效果,具体反应式为: 4NO+3ClO 2-+2H 2O→4HNO 3+3Cl -5NO+4HCl→4ClO 2+5Cl -+2H 2O 5NO+3ClO 2+4H 2O→5HNO 3+Cl - 1.2 NaClO 2同时脱硫脱硝试验实验效果 SO 2易溶解于水,通过与液体反应能够起到脱硫的效果,但是 NaClO 2溶液同时脱硫脱硝技术研究 张伟岭 (青岛汇承集控环境系统有限公司,山东青岛 266100) 【摘 要】湿法同时脱硫脱硝技术主要分为氧化吸收法(以氯酸、NaClO 2、KMnO 4、乳化黄磷、O 3作为氧化剂吸收NO,转化为NO 2)和络合吸收法(向溶液中注入添加剂增强NO的溶解度)两大类型,本文将NaClO 2作为研究的重点。本文将研究NaClO 2在脱硫脱硝技术中的应用,NaClO 2同时脱硫脱硝工艺有设备简约、脱硫脱硝效率高、成本低的特点,本文将通过试验的方式和工业现场测试进行数据收集,为NaClO 2在脱硫脱硝技术的研究和应用提供价值参考。 【关键词】NaClO 2 脱硫脱硝 影响因素 作者简介:张伟岭(1971—),男,汉族,山东临沂沂水人,本科,助理工程师,毕业于:青岛大学,就职于:青岛汇承集控环境系统有限公司,研究方 向:纺织工程系纺织工程专业;从业经历:从事过纺织厂空调设计、电力配电设计、纺织厂工艺设计、脱硫DCS设计、脱硫工艺 设计等工作。 图1 NaClO 2浓度对同时脱硫脱硝效果的影响①

浅谈电厂脱硫脱硝一体化工艺研究与应用 赵佳超

浅谈电厂脱硫脱硝一体化工艺研究与应用赵佳超 摘要:在电力行业发展过程中,排放的燃烧气体含有大量二氧化硫和氮氧化合 物物,对大气环境容易造成严重污染。此外,燃煤排放的Hg具有很强的生理毒性,在自然环境中不能降解,可通过食物链进行传播,Hg的生物累积具有长期性给生态环境和人类健康带来了极大的危害。酸性降水、重金属富集及脆弱的生态 系统造成的环境问题成为制约我国经济和社会发展的重要因素。目前,国内外烟 气脱除技术大体分为脱硫、脱硝及多污染物一体化控制技术。 关键词:电厂脱硫脱硝;一体化工艺;应用 一、燃煤电厂烟气特点 煤炭发电是现有发电技术中的主要形式,生产技术在一定程度上已经相对成熟。然而,由于煤在燃烧过程中会产生热量,因此伴随着大量含有尘埃颗粒和氮 氧化合物的烟雾排入大气中,如CO,NO2等。氯离子和氟如果不经处理而直接 释放到大气中,会造成严重的空气污染。此外,不同类型煤的特性直接影响着燃 煤电厂产生的烟气中各种有毒有害物质的含量大小。对于具有不同设计参数的锅 炉设备,在最终煤燃烧期间产生的燃烧气体的总量和质量是不同的。关于中国燃 煤电厂的生产状况来看,烟气总排放量保持在较高水平,温度一般高于1200摄 氏度。大气排放的烟气会随着时间的积累,形成烟雾,酸雨等,对生态环境产生 严重影响。因此,有必要加强对燃煤电厂烟气净化的研究,并选择适当的技术来 优化脱硫和脱氮的技术工艺,努力实现在标准要求范围内较少排放。 二、燃煤电厂烟气脱硝脱硫处理技术 1、烟气脱硫技术 烟气脱硫技术是燃煤电厂烟气净化研究的重点,为满足当前基于新技术的发 展需求,新技术方法得到广泛应用。给出好的结果。常用的方法,如干法,半干 法和湿法,都是基于不同的技术原理,可以根据实际需要选择,争取尽可能好的 效果,但使用的资源也可以尽可能的少。第一种,干法脱硫。以粉末和颗粒状吸 收剂为对象,将其置于高温高压环境中,在控制燃烧气体的条件下进行催化反应,以促进燃烧气体中所含SO2的分解,燃烧,最后到固化,让污染物顺利的从烟气 中去除。第二种,半干法。碱性脱硫粉末用作反应试剂,烟气被润湿,然后通过,最后以固态沉淀,以获得良好的脱硫效果。第三种,湿法脱硫。将烟道气引入高 浓度碱性溶液中,以促进烟气中所含SO2的吸收,并具有良好的脱硫效果。典型地,当使用石灰石、石膏方法,将石灰选择作为吸收剂吸收的SO2含量的烟道气 中以获得脱硫效果,并在同一时间,可以得到的副产物石膏。由于石灰石资源丰富,价格低廉,脱硫处理后可获得石膏副产物,不仅对环境影响小,而且可以重 复利用,比其他脱硫技术经济快捷。三种类型的脱硫技术适用于不同的条件。其中,湿法脱硫是最广泛使用的,并且可以在大多数条件下使用,特别是对于高硫 煤资源。发电厂可以选择自己的条件,并尝试掌握快捷新的脱硫效果好的技术。 2、烟气脱硝技术 在燃煤电厂中应用烟气脱硝技术的原则是控制NOx的形成和释放,以减少烟 气中氮气中氮氧化合物的含量。并在可接受的排放条件下控制烟气质量,以避免 空气污染。通常,考虑到燃烧的完成阶段,可以在工厂的燃煤场地进行烟道气脱 硝技术的分析。目前,脱硝是相对成熟的技术,如氧化还原脱硝技术与吸附技术

甲酸甲酯调查报告

第一章甲酸甲酯概述 第一节甲酸甲酯定义及介绍 第二章甲酸甲酯技术发展 第一节甲酸甲酯概述及用途 第二节甲酸甲酯的主要生产技术 第三章甲酸甲酯国内市场综述 第一节甲酸甲酯市场状况 第二节甲酸甲酯产量及产能情况 第四章国内甲酸甲酯生产厂家介绍 第五章国内甲酸甲酯下游产品生产厂家

第一章甲酸甲酯概述第一节甲酸甲酯定义及介绍 1.1 简介 1.2 物化性质

1.3环境影响 1.3.1健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:本品有麻醉和刺激作用。人接触一定浓度的本品,发生明显的刺激作用;反复接触可致痉挛甚至死亡。 1.3.2毒理学资料及环境行为 急性毒性:LD 1622mg/kg(兔经口) 50 亚急性和慢性毒性:猫吸入2300mg/m3,25小时,1小时30分钟后运动失调,侧卧2~3小时内死亡(肺水肿);豚鼠吸入25g/m3×3~4小时,致死;人经口500mg/kg,最小致死剂量。 危险特性:极易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。在火场中,受热的容器有爆炸危险。其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。 燃烧(分解)产物:一氧化碳、二氧化碳。 第二章甲酸甲酯技术发展 第一节甲酸甲酯概述及用途 甲酸甲酯是一种用途广泛的低沸点溶剂,可直接用作杀虫剂、杀菌剂和用于处理谷物、水果、干果、烟草的熏蒸剂。常用作医学、农药和有机合成的中间体,醋酸纤维素的溶剂。由于甲酸甲酯有很高的反应活性,由它出发,可制得50多个产物,故被称为万能中间体,不包括隐藏于加工产品中的产量,世界MF总产量即已大于80万吨/年。甲酸甲酯是碳一化学极重要的中间体,具有广泛的用途,可直接用作处理菸草、干水果、谷物等的烟薰剂和杀菌剂;也常用

脱硫脱硝最新选择

一、臭氧用于烟气脱硫脱硝-脱硫脱硝最新选择 (一)我国氮氧化物污染严重 近年来,随着我国工业经济的迅速发展,能源消费的增长也日益加快,伴随而来的是氮氧化物排放量急速上升,排放到大气中的氮氧化物在阳光中的紫外线照射下会发生光化学反应,产生一种光化学烟雾,它是一种看似透明闻起来却呛人的环境杀手。同时,氮氧化物也是导致酸雨的元凶之一,它还参与臭氧层的破坏, 氧化亚氮在高空同温层中会破坏臭氧层,使较多的紫外线辐射到地面, 增加皮肤癌的发病率。所以, 大气中氮氧化物的控制和治理已被世界各国所重视。统计数据显示,2007年我国火电厂排放的氮氧化物总量已增至840万吨。据专家预测,若不控制,2020年我国氮氧化物排放总量将达到3000万吨。环保部门表示,"十二五"期间,氮氧化物总量控制将在全国范围内实行,并提交全国人大常委会批准作为"十二五"一项新的减排目标。由于我国大气中氮氧化物2/3以上来自于锅炉燃煤排放,烟气脱硝是我国治理氮氧化物大气污染的主战场。 (二)政策催生脱硝市场 2011年,环保部颁布了新标准--火电厂大气污染物排放标准(GB13223-2011)。标准要求从2012年1月1日起,新建火电机组氮氧化物排放量要达到100毫克/立方米;从2014年7月1日起,除特殊机组排放量要求达到200毫克/立方米外,其余也均要求达到100毫克/立方米。 国家在《"十二五"节能减排规划》中明确规定了"十二五"氮氧化物减排指标,其中,火电行业氮氧化物排放量要求削减29%;水泥行业氮氧化物排放量要求削减12%;到2015年,完成4亿千瓦现役燃煤机组脱硝设施建设,对7000万千瓦燃煤机组实施低氮燃烧技术改造,燃煤机组脱硝效率达到75%以上。 新的标准要求,无论是在脱硝完成的时间上,还是减排力度上,都有了明显的提高。严格的氮氧化物排放标准将让火电脱硝成为"十二五"大气污染物减排的重中之重。 (三)臭氧用于烟气脱硫脱硝-烟气脱硫脱硝的最新选择 1、臭氧用于氧气脱硫脱硝的优势 烟气脱硝,是指把已生成的NOX还原为N2,从而脱除烟气中的NOX。烟气脱硝的原理是用氧化剂将NO氧化成NO2,生成的NO2再用水或碱性溶液吸收,从而实现脱硝。 传统的烟气脱硫脱硝工艺已经不能满足严格的减排要求,传统的工艺也存在设备投资高、占地面积大等缺点,因此开发工艺简单、可靠的脱硫脱硝工艺具有重要意义。臭氧脱销无非是脱掉烟气中的NOX,烟气中NOX的主要组成部分是NO,臭氧的高级氧化作用可以达到脱除效果,而且烟气中的其他有害气体也可以脱除。臭氧作为一种强氧化剂,可以容易的将NO氧化成可溶于水生成HNO2和HNO3的NO2、N2O3、N2O5等高价态氮氧化物。然后采用Na2S 和NaOH 溶液进行吸收,最终将NOx 转化为N2达到脱除的目的,NOx 的去除率高达95%。 浙江大学王智化等人对臭氧同时脱硫脱硝过程中NO 的氧化机理进行了研究,构建出O3与NOX 之间65步详细的化学反应机理,该机理比较复杂。在实际试验中,可根据低温条件下臭氧与NO 的关键反应进行研究。 低温条件下,O3与NO 之间的关键反应如下: NO+O3→NO2+O2 (1) NO2+O3→NO3+O2 (2) NO3+NO2→N2O5 (3)