热轧板板形控制的优化

热轧板板形控制的优化

卞皓谭耘宇张永雪

(梅山钢铁公司热轧板厂南京210039)

摘要:梅山1422m m热连轧经过2002年技术改造,采用CV C辊型、弯辊和窜辊来控制板形,并运用GE提供的板形设定模型,通过对数学模型和工艺参数的优化,有效地控制板形,提高板形质量。

关键词:板形;弯辊;模型;凸度;平直度

Optimization of Profile Control of Hot Rolled Plate

Bian H ao Tan Yuny u Zhang Yongx ue

(H ot Rolling Plant of M eishan Iron&Steel Cro p.,Nangjing210039)

Key Words:Profile;Ro ll bending;M odel;Crow n;Flatness

梅山热轧是从日本引进的20世纪60年代二手设备,经过2002年技术改造,运用了先进的CV C辊型、弯辊、窜辊等板形控制技术,在控制系统上采用了相应的板形设定模型(SSU)、自动平直度控制(AFC)和板形维持控制(SM),为更好地实现板形控制提供了条件。另外,操作人员也可以根据现场的实际板形情况(主要是平直度状况),手动调整各机架的弯辊,以保证带钢的平直度。

梅山热轧的产品主要以供冷轧材为主,冷轧原料占总产量的50%左右,且薄规格比例也较大,占总产量的60%以上。因此,对带钢的平直度要求较高,否则很难保证冷轧产品的质量,所以,板形质量是带钢的一项关键质量指标。

1现场状况简介

1.1现场工艺与设备

梅山热轧为全连续式轧机,2002年对精轧和卷取区域进行了技术改造。现精轧区域由F0~ F6共7个机架组成,F0虽与F1之间形成连轧关系,但F0和F1之间间距达14.7m,只能称之为中间机架,且F0未进行改造。F1~F3工作辊采用CV C辊型,而F4~F6工作辊采用平辊(一般带有一定的凹度)辊型,在F1~F6都具有窜辊、弯辊功能。1.2数学模型情况

梅山热轧所运用的模型中,只有精轧设定FSU模型和板形设定SSU模型影响板形,在一级自动控制中,自动平直度控制AFC功能和板形维持控制SM功能也直接控制板形。

(1)FSU模型设定精轧区域的各个参数,包括各机架负荷、轧机速度、机架间张力等,其中轧机负荷分配的合理性直接影响到带钢板形质量。

(2)SSU模型主要是设定F1~F3窜辊位置和各机架弯辊力,SSU模型中的ROP模型(轧辊计算模型),计算轧辊的热膨胀和轧辊的磨损,这是SSU模型计算的前提,该模型根据ROP模型提供的数据计算各机架出口带钢的凸度,根据凸度的计算值再计算各机架的窜辊位置和弯辊力。

(3)AFC功能主要是根据F6出口平直仪测量出的带钢平直度情况,对F6的弯辊力进行动态调整,以保证F6出口板形正常。SM功能主要根据轧制过程中各机架轧制压力的变化情况,对弯辊力进行动态调整,以保证机架间板形正常。

2生产过程中的问题

自2002年技术改造后,在这段时间的生产过程中,主要存在以下几个问题。

(1)精轧F6的弯辊力设定较小,基本在下限,没有调整的空间,很难保证带钢的凸度和平直

#

16

#梅山科技2005年第2期

度。且F4和F5的弯辊力经常设定较大,不仅影响板形调整,而且也对系统的稳定运行造成一定地影响。

(2)目标凸度值偏大,轧制过程中,经常有实际凸度值达不到目标凸度的情况,而且影响带钢的平直度。

(3)精轧各机架负荷分配不合理,特别是F6的负荷,不仅影响精轧出口凸度和平直度,而且也容易造成机架间的平直度不好。

3板形优化的实施和结果

3.1优化F4~F6工作辊辊型

由于精轧F1~F3工作辊采用CVC辊型,能满足带钢平直度和凸度的要求,而F4~F6采用平辊,要满足平直度和凸度的要求,必须合理设置辊型。由于受气温、水温等因素影响,在每年的各个不同时期须采用不同的辊型。通过一段时期的摸索和试验,总结出了一套适合现场生产的辊型,具体见表1。

表1不同季节的辊型情况mm

季节F4F5F6

冬季-0.05-0.04-0.03

夏季-0.10-0.10-0.08

春、秋季-0.06-0.06-0.08

3.2优化目标凸度值

在原先的生产过程中,经常出现F6出口凸度仪测量的凸度值比目标凸度值要小的情况,这样模型中就出现会凸度达不到,凸度的自学习功能就不工作,影响对机架内各机架出口带钢凸度的计算,从而造成机架内板形差。通过大量的数据统计,按照成品厚度不同,适当地降低了带钢的目标凸度。

3.3优化精轧机负荷分配

梅山热轧在技术改造前,已有过7~8年的生产经验,在精轧负荷分配上有一定的经验,特别是F0~F5上,也较为合理,但改造后,采用先进的设备和控制系统后,原先的理念与现在有一定的差别,这主要表现在F6的负荷分配上。在技改前,操作人员设定F6负荷时,为了能更好地控制好精轧出口板形,总是尽可能的减少F6轧机负荷,而现在,如果减小F6轧机负荷,F6的轧辊挠度就

减小,模型计算的F6出口凸度值就小,根据模型对凸度设定的原理,即每个机架出口的单位凸度基本一致原理,模型中计算F1~F5出口凸度值也就会相应地减小,这样SSU模型对窜辊和弯辊的设定就会朝着减小凸度的方向进行,由于各机架内的凸度变小,就容易造成机架内产生中间浪,特别是在生产3.0m m以下的薄规格时。针对这一情况,对做了试验,试验结果见表2。

表2F6的负荷凸度大小关系表卷号

压下率

%

设定轧制压力

t

出口凸度

mm

F6弯辊力

t 4090091103113.66180.01020 4090091104113.76220.01320 4090091105114.56850.01520 4090091106114.76960.01620 4090091107115.37210.01720 4090091108115.77350.02020 4090091109116.27500.02320 4090091110116.37750.02420根据试验结果和大量数据统计,对成品厚度3.0mm以下的冷轧材,F6的压下率要求控制在12%~17%。在生产过程中操作人员可根据现场实际情况对F6负荷进行一定地修正,以保证F6出口带钢凸度,从而达到有效控制整个精轧机组板形的目的。

3.4板形控制优化的结果

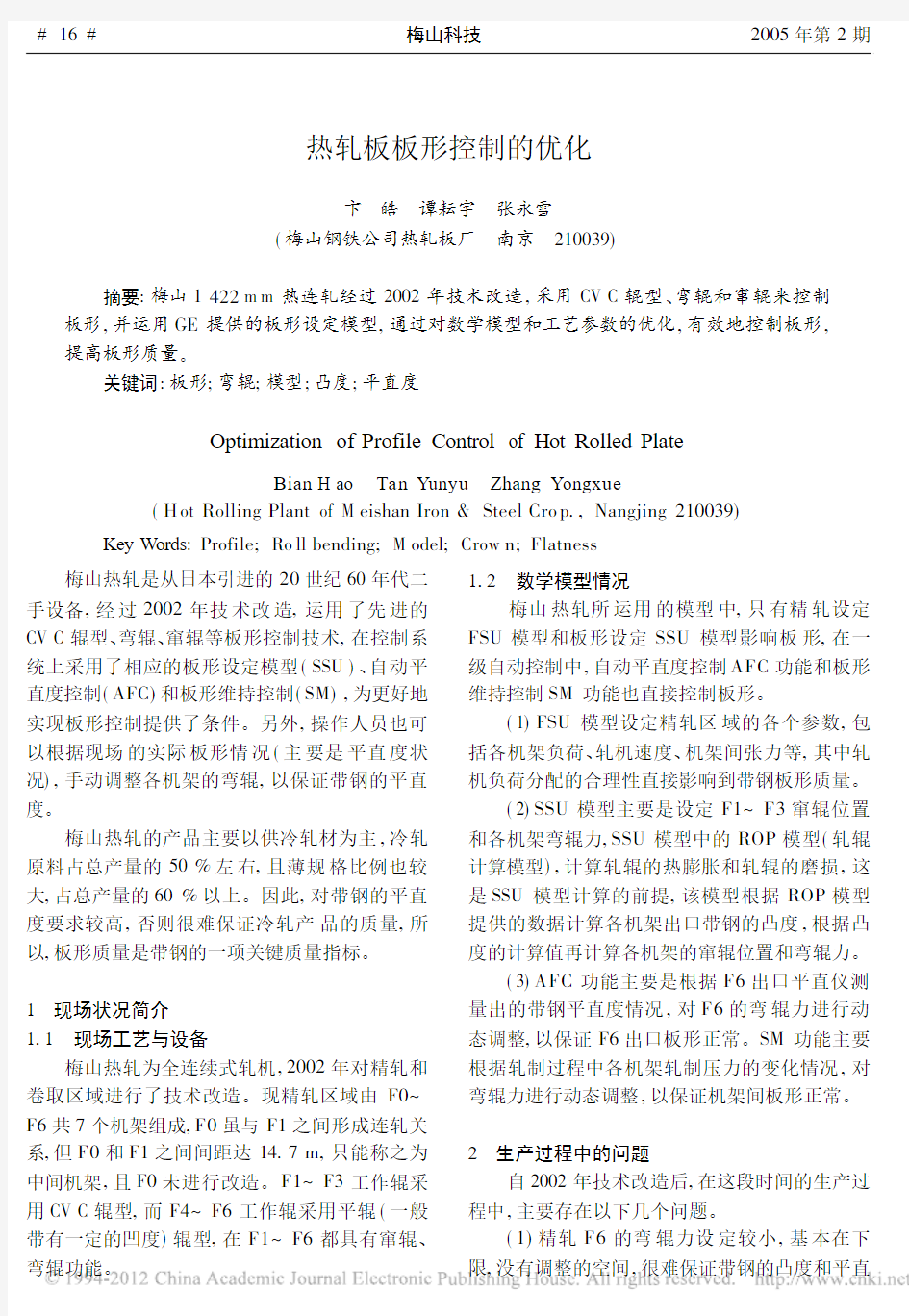

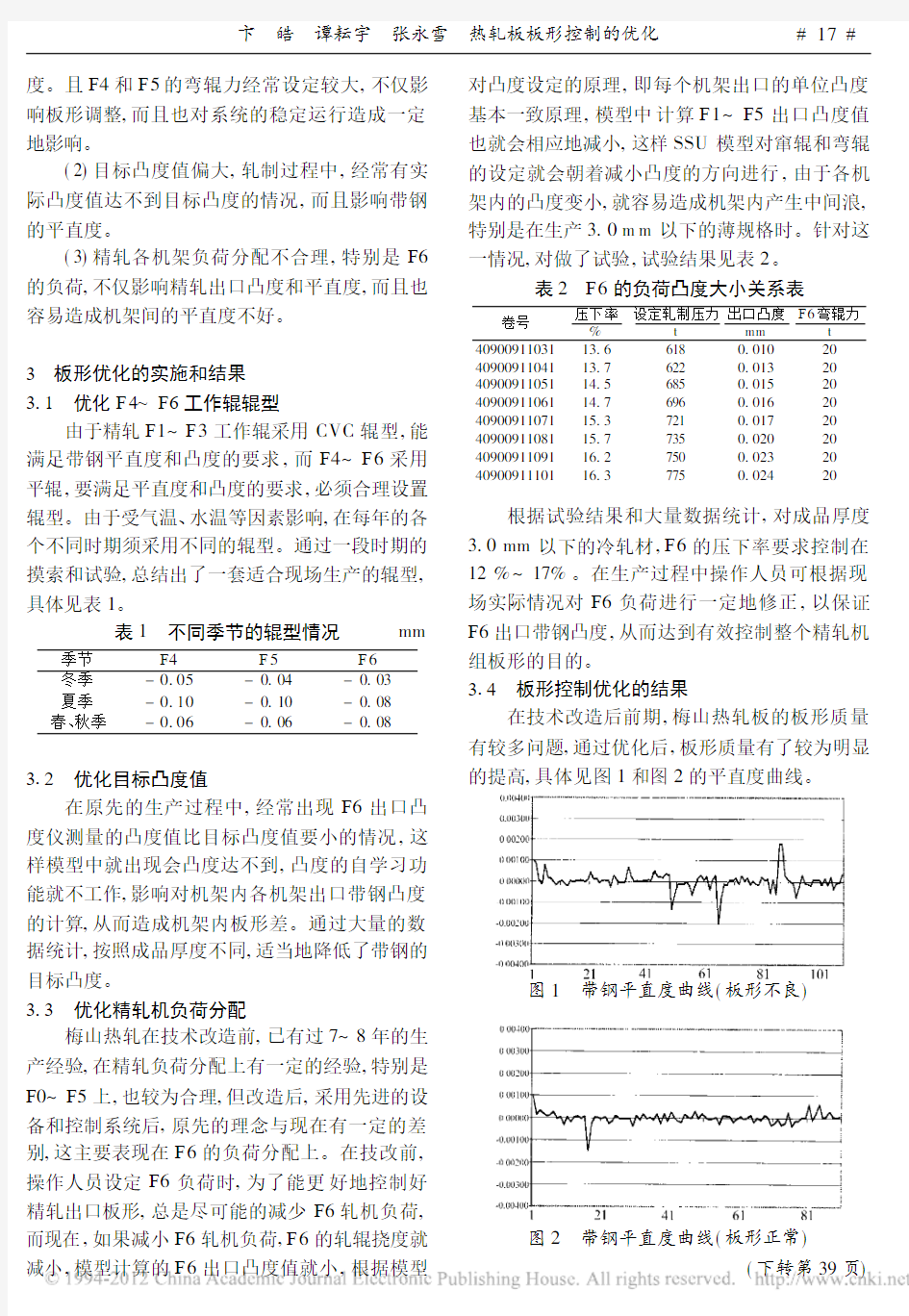

在技术改造后前期,梅山热轧板的板形质量有较多问题,通过优化后,板形质量有了较为明显的提高,具体见图1和图2的平直度曲线。

图1带钢平直度曲线(板形不良)

图2带钢平直度曲线(板形正常)

(下转第39页)

#

17

#

卞皓谭耘宇张永雪热轧板板形控制的优化

analysis o f all potentially available sealing ver-sions,the decisio n aw s reached to im plement the sealing function by means o f an electr omagnetic mov ing field and to integr ate therein another magnetic field by means of w hich the position of the ferrom ag netic steel strip can be continuo usly influenced during o peratio n.

该句的主干是decision w as reached to im-plement the sealing function and to integr ate therein another magnetic field。w hich引导的定语从句修饰another magnetic tield,这里处理为表目的状语。

[参考译文:]通过对所有可用的密封方式进行深入研究和分析,决定采用移动磁场的方式来实行密封功能,并在运行过程中,结合利用另一磁场,这是为了可以不断对铁磁性带钢的位置进行调整。

oT o this agreement,W uppermann made a-v ailable a hot-dip g alv anizing line w hich had a-l r eady been operating since1990to pr oduce nar-r ow hot strip up to375mm w ide into w hich SM S Demag integ rated a prototype CVGL line w ith a pro ject volume of approx imately2.0m i-l lio n Euro.

该句的主干是Wupper mann made line。w hich引导的两个定语从句都修饰line,这时调整语序,把第1个w hich引导的从句放在后面单独翻译,而把第2个w hich引导的从句前置翻译。

[参考译文]:根据协议,Wuppermann提供热镀锌生产线,SM S Dem ag将CVGL技术组合到生产线中,工程投资约2百万欧元。Wupper-m ann热镀锌线于1990年投产,生产宽375mm 窄带。

4结语

科技英语文章逻辑性较强,结构又严密,从而使句子中必然会带有许多修饰、限定及附加的成分。增加这些成分,句子就自然长又难。而加强定语从句在科技英语文章中的阅读、分析及翻译的基本功训练,则是科技翻译工作者懈而不舍地努力方向。由以上例句可知,对于定语从句在科技英语长句中的翻译,要结合具体情况,灵活使用常用的和特殊的翻译策略,同时由于工作在钢铁企业,所接触的多为专业性极强的外文资料,就需要不断加强对专业知识的学习,唯有这样才能使译文严谨精确、通顺流畅、翻译得体。

参考文献

1程洪珍1英汉语差异与英语长句的汉译1中国科技翻译,2003(4)

2王泉水1科技英语定语从句的非定语化译法1中国科技翻译,1999(1)

(编辑:夏敏)

(上接第17页)

图1为改造前期某一轧制计划的平直度曲线,图2为近期生产的某一轧制计划的平直度曲线,从上图可以清楚看出,现在生产的带钢板形质量要明显好于以前,板形质量有了明显地提高。

4结语

通过2年多的摸索和实践,对轧辊辊型、精轧负荷分配和目标凸度进行优化,梅山热轧板形质量有了较为明显地提高。在以后的工作中,将针对CVC辊型以及模型设定原理等方面还需继续研究,进一步改善和提高板形质量。

(编辑:赵玲)

#

39

#

马艳定语从句在科技文章长句中的汉译策略

控制系统性能指标

本章主要内容: 1控制系统的频带宽度 2系统带宽的选择 3确定闭环频率特性的图解方法 4闭环系统频域指标和时域指标的转换 五、闭环系统的频域性能指标

1 控制系统的频带宽度 1 频带宽度 当闭环幅频特性下降到频率为零时的分贝值以下3分贝时,对应的频率称为带宽频率,记为ωb。即当ω> ωb 2。Ig ΦO)∣<20?∣ΦQ,0)∣-3 而频率范围 根据带宽定义,对高于带宽频率的正弦输入信号,系统输岀将呈现较大的衰减,因此选取适当的带宽,可以抑制高频噪声的影响。但带宽过窄又会影响系统正弦输入信号的能力,降低瞬态响应的速度。因此在设计系统时,对于频率宽度的确定必须兼顾到系统的响应速度和抗高频干扰的要求。 2、丨型和II型系统的带宽 Φ(-0 = -―- 凶为开环系s?j?ι翌,,E 所以20 Igl Φ(J?) = 2Glg 1 / JiT応孑=20Ig-L 二阶系虬的例环传禺为, (】)(,¥,〕= — ~ Λ'+2CΓ?1S +Λ?; 1 圜为I (I I(√,3) =L ∕∣ T此∕?>3+4ζ,T?∕∕? = ?∣2 叫=叫[(1 -2√2) + √(l-2ζ*3)2+l P 2、系统带宽的选择 由于系统会受多种非线性因素的影响,系统的输入和输岀端不可避免的存在确定性扰动和随机噪声,因此控制系统的带宽的选择需综合考虑各种输入信号的频率范围及其对系统性能的影响,即应使系统对输入信号具有良好的跟踪能力和对扰动信号具有较强的抑制能力。 总而言之,系统的分析应区分输入信号的性质、位置,根据其频谱或谱密度以及相应的传递函数选择合适带宽,而系统设计主要是围绕带宽来进行的。 3、确定闭环频率特性的图解方法 b)称为系统带宽

铸轧板型控制

一、铸轧产品的板形控制 1 常见铸轧板形 2 评价铸轧坯料板形的主要指标 两边厚差:每块样板距两边部50mm所测厚度的差值,即h1-h2; 中凸度:(中间厚度减去两边厚度的平均值/中点厚度)×100%,即[h0-(h1+h2)/2]/h0×100% 其中: h0为板样中部的厚度值; h1、h2分别为距带材两边50mm处的厚度值。 例如:WS侧边部厚度值为7.206mm,DS侧边部厚度值为7.234mm,中部厚度值为7.258mm,则根据公式,计算其中凸度为0.52% 纵向厚差:在一个轧辊周长沿长度方向上测得的任意两点厚度的最大差值,即沿板材轧制线方向,板材厚度的最大值减去最小值。 同板差:沿宽度方向对称两点差值的最大值的绝对值/中间点厚度值×100%;例如,某板样测量值如下7.206、7.208、7.228、7.236、7.248、7.258、7.246、7.242、7.240、7.238、7.234,则其同板差为(7.238-7.208)/7.258×100%=0.41% 3 板形的测量方法 每块板样从中点向两侧每隔100mm取一点,距两边部50mm各取一点作为测量点,边部第一、二点之间距离小于100mm。

4 板形调整 调整方法如下: 1、在线调整两侧预载力,适合于微调(<0.03mm),大约10T=0.01mm左右; 2、调整楔块:适合于两边厚差>0.03mm的调整。调整前适当降低预载力(不能太低,否则漏铝),然后调整牌坊架两侧的楔块摇杆,每调摇杆一个行程厚度变化约0.01 mm,辊缝减小可使板厚减小,板的中凸度增大;反之可增大板的厚度及减小中凸度。 3、调整铸轧区长度:铸嘴后撤加大铸轧区长度,铸轧区长度加大,中凸度增大;反之中凸度减小。操作时需防止铸嘴与辊的间隙太大造成漏铝。 4、调整速度:速度增大,中凸度减小,同时板的厚度减小;调整速度应点动(提速时,应略提高前箱液面;降速时,应略降低前箱液面),防止粘辊或热带的产生。

冷轧产品板型控制技术浅析

冷轧产品板型控制技术浅析 文中就冷轧产品板型控制技术,分析了影响带钢板型的主要因素,提出了冷轧板型控制的主要方法,并对轧制过程中板型控制进行了讨论。 关健词:冷轧;板型控制 板型是冷轧产品质量的重要评价指标。近年来,用户对产品不断提出新的要求,饱和的钢材市场更加促使了各大钢厂对产品质量的重视。在冷轧板生产过程中,板型控制是提高和稳定产品质量的重要途径,是带钢平直度、凸度等指标的决定性因素。 1 影响板型的主要因素 1.1 原材料 来料为热轧卷,其主要缺陷多为带钢边部波浪和镰刀弯。无论是边浪还是镰刀弯,经过冷轧工艺成型后,均会影响后续产品质量。 1.2 轧制壓下量 压下量的均匀程度直接影响到带钢经轧制后沿纵向延伸量的均匀程度,若带钢中部压下量高于两边部,就会在产品中部生成鼓浪,当两边部压下量高于中部时,又会在带钢两边部产生边浪。 1.3 轧辊变形量 在较高的轧制力作用下,轧辊会产生径向弹性变形,同时由于轧制过程产生的摩擦热和变形热,使得轧辊产生热变形,这两种变形量均会使得辊缝不匀,造成产品横向厚度分成不匀。此外,轧辊本身质量问题(如辊面压痕、软点等)、轧辊磨损不匀等也会影响产品板型。 1.4 压扁量与金属横流动因素 在轧制过程中,带钢两边部金属比中部更容易产生横向流动,使轧辊与边部带钢压扁量及带钢边部轧制力明显减小,增加了两边部的减薄量。因此,部分带钢的边部厚度会实然变薄,即边部减薄现象。为保产品质量,这种现象会使得切边量增加,成才率降低。 2 板型控制的主要方法 之前,人们只重视冷轧产品板型在冷轧过程中的控制,主要包括轧制过程中轧辊磨损、设备的弹性变形、轧辊的轴向位移、乳化液辅助轧制效果、热凸度等

13板形控制

一、填空题 13.1板形是指成品带钢断面形状和平直度两项指标。 13.1带钢断面形状对于不同用途的成品有着不同要求,作为冷轧原料的热带卷,要求有一定凸度,而成品热带卷则希望断面接近矩形。 13.3影响轧辊磨损的主要因素是工作期内实际磨耗量以及磨损的分布特点。 13.3影响辊缝形状的因素有:热辊型、轧制力使辊系弯曲和剪切变形、磨损辊型、原始辊型、CVC或PC辊对辊型的调节、弯辊装置对辊型的调节。 二、判断题 13.1理论上残余压应力将使带钢产生翘曲(浪形),实际上,由于带钢自身的刚性,只有当内部残余应力大于某一临界值后,才会失去稳定性,使带钢产生翘曲(浪形)。此临界值与带钢厚度、宽度有关。(√) 13.2在来料平直度良好时,入口和出口相对凸度相等,这是轧出平直度良好的带钢的基本条件。(√) 13.2为了保证操作稳定,轧制过程中的辊缝必须是凸形的。(√) 13.2违背了“板凸度一定”原则,一定会出现浪形或瓢曲。(×) 13.2板带愈薄,保持良好板形的困难也就愈大。(√) 13.2 12rnm以上厚度时相对凸度的改变受到限制较小,即不会因为适量的相对凸度改变而破坏平直度。因此将会允许各小条有一定的不均匀延伸而不会产生翘曲。(√) 13.2厚度6~12mm时不存在横向流动,因此应严格遵守相对凸度恒定条件以保持良好平直度。(×) 13.3支承辊的弹性弯曲以及支承辊与工作辊间的相互弹性压扁的不均匀性决定了工作辊的弯曲挠度。(√) 三、单选题 13.1作为冷轧原料的热带卷要求带钢断面形状呈()。 A、接近矩形; B、矩形; C、凸形; D、凹形 答案:C 13.1作为成品热带卷要求带钢断面形状呈()。 A、接近矩形; B、矩形; C、凸形; D、凹形 答案:A 13.1 带钢边部厚度测量时一般取()。 A、离实际带边10mm处; B、离实际带边20mm处; C、离实际带边30mm处; D、离实际带边40mm处 答案:D 13.1带钢边部减薄形成的原因是()。 A、弯曲挠度; B、磨损; C、弹性压扁; D、热凸度 答案:C 13.1一个I单位相当于相对长度差为()。 A、10-6; B、10-5; C、105; D、106 答案:B 13.1以I为单位表示的板形数量值为相对长度差的倍数为()。 A、10-6; B、10-5; C、105; D、106 答案:C

2250mm带钢热连轧机板形调控性能改善与提高(精)

第42卷第4期2007年4月 钢铁 Iron and Steel Vol. 42, No. 4 April 2007 2250mm 带钢热连轧机板形调控性能改善与提高 魏钢城, 张清东, 陈先霖 (北京科技大学机械工程学院, 北京100083 摘要:以2250mm 热连轧精轧机为对象, 通过有限元仿真, 针对末机架在轧制薄带钢时因出现工作辊端部压靠而引起的整机板形控制性能劣化问题, 进行了多种工况的定量研究, 得出轧件规格和轧制力对工作辊端部压靠的产生及压靠程度的影响, 揭示了工作辊端部压靠对轧机板形控制性能的严重负面影响。通过比较研究轧机抵抗工作辊端部压靠的能力, 提出了采用基于变接触轧制策略的变接触支承辊初始辊形设计的技术对策, 并在投入实际生产使用后取得了明显效果。 关键词:轧辊压靠; 板形调控性能; 有限元; 热连轧机 中图分类号:T G335. 11文献标识码:A 文章编号:04492749X (2007 0420046204 Improvement on Shape Control Perform ance on Finishing T rain of 2250mm H ot Steel Strip Mill WEI Gang 2cheng , ZHAN G Qing 2dong , CH EN Xian 2(School of Mechanical Engineering , University of Science and , 100083, China Abstract :For

2250mm hot continuous rolling mill ,the to study on the work roll end contact during rolling at last stand using Finite contact deteriorates shape controling performance. The influence of strip on roll contact was obtained by calculation , and negative effect of performance was also revealed. By comparative study , varying contact 2length ( a technical countermeasure was proposed and , good effect was obtained in pro 2duction. K ey w ords :roll contact ; flatness control performace ; FEM ; hot continuous rolling mill 作者简介:魏钢城(19642 , 男, 博士生, 高级工程师; E 2m ail :zhang_qd@https://www.360docs.net/doc/c15891936.html,tb. edu. cn ; 修订日期:2006210210 2250热连轧机是国内最宽的热带钢连轧机, 工作辊因可以使用CVC 技术使辊身长度达2550mm , 可轧带钢宽度最大为2100mm 。投产后发现, 轧制薄规格带钢时, 工作辊弯辊的板形调控作用明显减弱, 浪形趋向复合浪, 板形控制变得困难, 导致实物板形质量下降。而且带钢越薄, 问题越严重。针对这一问题展开调查研究, 发现轧机在轧制薄规格带钢时上下工作辊端部发生压靠接触是主要原因。 在宽带钢轧制过程中, 轧辊的挠曲变形和表面接触压扁变形[1]使轧机上下工作辊围成的辊缝开度不均匀, 越靠近端部辊缝开度越小。随着带钢厚度的减小或轧辊挠度的增大, 轧机上下工作辊可能相互接触。这一接触首先发生在端部并随着压靠程度的加重不断向中部区域扩展。轧辊压靠造成的辊间接触力作为无效轧制力既会改变总轧制力和辊系的受力状态, 也会改变辊系的变形[2]。在铝箔轧制中, 辊端压靠可以是一种稳定轧制的手段[3], 但在薄宽带钢轧制中辊端压靠是板形控制的消极影响因素。 1工作辊端部压靠过程有限元仿真 1. 1辊端压靠的描述 采用压靠区域和压靠力2个指标来描述工作辊端部压靠的程度, 压靠区域为轧机上下工作辊发生相互接触区域的轴向长度; 压靠力为轧机上下工作辊相互接触区

板材理论重量及相关基础知识

板材理论重量计算 1、钢板理论重量计算公式:厚度(单位mm)×宽度(单位mm)×长度(单位mm)×7.85(国标密度)÷1000000000壹后面九个零=重量(单位吨)钢板四切边是理论计算重量,毛边或者两切是过磅计重。压力容器用钢板理论计算重量附加值请点击这里参阅。 2、方钢每米重量=0.00786×边宽×边宽 3、六角钢每米重量=0.0068×对边直径×对边直径 4、八角钢每米重量=0.0065×直径×直径 5、螺纹钢每米重量=0.00617×直径×直径 6、等边角钢每米重量=边宽×边厚×0.015 7、扁钢每米重量=0.00785×厚度×宽度 8、无缝钢管每米重量=0.02466×壁厚×(外径-壁厚)9、电焊钢每米重量=无缝钢管 10、圆钢每米重量=0.00617×直径×直径11、黄铜管:每米重量=0.02670*壁厚*(外径-壁厚) 12、紫铜管:每米重量=0.02796*壁厚*(外径-壁厚)13、铝花纹板:每平方米重量=2.96*厚度 14、有色金属比重:紫铜板8.9黄铜板8.5锌板7.2铅板11.3715、有色金属板材的计算公式为:每平方米重量=比重*厚度 16、方管: 每米重量=(边长+边长)×2×厚×0.0078517、不等边角钢每米重量=0.00785×边厚(长边宽+短边宽--边厚) 18、工字钢每米重量=0.00785×腰厚[高+f(腿宽-腰厚)]19、槽钢每米重量=0.00785×腰厚[高+e(腿宽-腰厚)] 专业术语: 1、两切 2、四切 3、两毛 4、四切三探正火(容器板) 5、热轧卷 6、开平理计 基础知识: 1、按厚度分类:薄板4mm、中板4—20mm、厚板20—60mm、特厚板60mm以上 2、按生产分类:热轧钢板、冷轧钢板 3、表面特性分类:(1)、镀锌板(热镀锌板、电镀锌板)(2)、镀锡板(3)、复合钢板、(4)、 彩色涂层钢板 4、用途分类:桥梁钢板、锅炉钢板、造船钢板、装甲钢板、汽车钢板、屋面钢板、结构钢 板、电工钢板(电工板)、弹簧钢板 钢板材质 普板Q235B、锰板Q345B、Q345C、Q345D、SM490A、Q390GJD—Z25、Q420GJC—Z15、容器板Q345R、碳结板S50C、碳结板45#、 Q345D钢板

板形控制技术发展

板形控制技术发展 板形控制技术在不同的发展阶段,各国先后开发出了许多先进的控制手段和相关的轧机形式。其中具有重要意义的控制技术和先进轧机小结如下: (1) 垂直平面(VP)工作辊弯辊系统 垂直平面(Vertical Panel)弯辊系统是最早的轧机控制带材板形的重要而有效的手段之一,包括单缸工作辊正弯,双缸工作辊正弯,单缸工作辊负弯,以及支撑辊正弯。到目前为止,垂直平面弯辊系统仍然是板形调整的重要技术之一。广泛应用于各类轧机中[21]。 (2) 连续可变凸度(CVC)系统 基于连续可变凸度(Continuously Variable Crown)系统的CVC轧机主要是由两个可移动的瓶形辊身组成。瓶形辊的辊径差和普通辊的凸度值大小相似,安装相反,互补成对称辊缝,辊缝略微呈S形。通过特殊S形工作辊的轴向窜动,来达到连续变化空辊缝正、负凸度(等效于工作辊正、负凸度)的目的。缺点是辊型复杂,磨削精度高而且困难,辊型互换性差,辊耗增加,轧辊接触压力大。在一个轧制单位过程中,如工作辊出现较大的磨损和变形,则将影响其调控性能偏离设定的要求,并且由于工作辊与支撑辊之间接触压力的分布呈S形,使磨损后的支撑辊也成S形,如不及时换辊,将影响其设定的调控性能,为此,CVC支撑辊需采用较短的换辊周期[22]。但由于CVC轧机控制板凸度的能力极强,操作方便且易改造,所以发展较快,世界各国普遍采用。我国宝钢在2050热连轧精轧机组七个机架上均采用了此项技术[23]。 (3) HC控制轧机 HC(High Crown)轧机是为了克服阶梯支撑辊不能随板宽变化而改变其支撑辊与工作辊接触长度的缺点以及提高工作辊弯辊效果而开发的。HC轧机是中间辊横移的六辊轧机,通过中间辊的相反方向横移来改变中间辊与工作辊的接触长度,以适应其板宽的变化。HC轧机具有工作辊直径小、板形控制稳定、改善边部减薄、同宽度轧制数量多以及可实现自由程序轧制的优点。但HC轧机也具有结构复杂、机架高、设备投资大、轧辊易剥离、操作维修难的缺点。尽管这样,HC轧机仍旧属于高精度板形,板凸度控制的轧机,不失为具有划时代意义的新型轧机。所以HC轧机发展迅速,世界各国均广泛采用。我国也研制成功了HC冷轧机[23]。

板形控制

板形控制作业实现板形控制的主要方法及原理 李艳威机电研一班s2*******

实现板形控制的主要方法及原理 李艳威1, (1. 太原科技大学研1201班太原) 摘要:介绍了六种类型的实现板形控制方法,包括热轧过程中对板形的控制;采用液压AGC系统控制板厚及板形;通过轧辊有载辊缝的控制,进行板形控制;通过选择机型实现板形控制;采用板形控制新技术以及控制策略和控制系统的结构对板形控制的影响。每个类型的方法中列举了具体实现的技术,并简要介绍了该技术的基本原理。 关键词:板形控制方法原理 The Method of Achieving Plate-shaped Control and Principle LI Yanwei1 (1. Taiyuan University Of Science And Technology,The graduate class of 1201,Taiyuan) Abstract:Introduced six types of shape control method , Including the plate-shaped control in the hot rolling process;Adopt Hydraulic AGC System to control the shape of plate;Through the roll-load roll gap control the shape of plate;By selecting models to achieve plate-shaped control;Adopt new technologies plate-shaped control. Listed for each type of method to achieve technical, and briefly describes the basic principles of the technology. Keyword: plate-shaped control method principles 0 前言 为了说明金属纵向变形不均的程度,引入了板形(Shape)这个概念。板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容。直观说来,所谓板形是指板材的翘曲程度;就其实质而言,是指带钢内部残余应力的分布。作为带材重要的质量指标之一,板形已越来越受到生产厂商与用户的重视,其好坏直接影响到带材对市场的占有率。下面介绍几种常见的板形控制技术及其简单原理。 热轧过程中带钢的板形及带钢性能在 宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、乎整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的 冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定。 1 热轧过程中对板形的控制 热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷。 2 采用液压AGC系统 为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,

控制系统性能指标

控制系统性能指标

第五章线性系统的频域分析法 一、频率特性四、稳定裕度 二、开环系统的典型环节分解 五、闭环系统的频域性能指标 和开环频率特性曲线的绘制 三、频率域稳定判据 本章主要内容: 1 控制系统的频带宽度 2 系统带宽的选择 3 确定闭环频率特性的图解方法 4 闭环系统频域指标和时域指标的转换 五、闭环系统的频域性能指标

1 控制系统的频带宽度 1 频带宽度 当闭环幅频特性下降到频率为零时的分贝值以下3分贝时,对应的频率称为带宽频率,记为ωb。即当ω>ωb 而频率范围(0,ωb)称为系统带宽。 根据带宽定义,对高于带宽频率的正弦输入信号,系统输出将呈现较大的衰减,因此选取适当的带宽,可以抑制高频噪声的影响。但带宽过窄又会影响系统正弦输入信号的能力,降低瞬态响应的速度。因此在设计系统时,对于频率宽度的确定必须兼顾到系统的响应速度和抗高频干扰的要求。 2、I型和II型系统的带宽 2、系统带宽的选择 由于系统会受多种非线性因素的影响,系统的输入和输出端不可避免的存在确定性扰动和随机噪声,因此控制系统的带宽的选择需综合考虑各种输入信号的频率范围及其对系统性能的影响,即应使系统对输入信号具有良好的跟踪能力和对扰动信号具有较强的抑制能力。 总而言之,系统的分析应区分输入信号的性质、位置,根据其频谱或谱密度以及相应的传递函数选择合适带宽,而系统设计主要是围绕带宽来进行的。 3、确定闭环频率特性的图解方法

1、尼科尔斯图线 设开环和闭环频率特性为 4、闭环系统频域指标和时域指标的转换 工程中常用根据相角裕度γ和截止频率ω估算时域指标的两种方法。 相角裕度γ表明系统的稳定程度,而系统的稳定程度直接影响时域指标σ%、ts。 1、系统闭环和开环频域指标的关系 系统开环指标截止频率ωc与闭环带宽ωb有着密切的关系。对于两个稳定程度相仿的系统,ωc 大的系统,ωb也大;ωc小的系统,ωb也小。 因此ωc和系统响应速度存在正比关系,ωc可用来衡量系统的响应速度。又由于闭环振荡性指标谐振Mr和开环指标相角裕度γ都能表征系统的稳定程度。 系统开环相频特性可表示为

板形控制性能指标

板形控制性能指标 轧钢设备板形控制是大型宽带薄板热、冷连轧机的关键技术和高难度技术。近年来,随着工业用户自身自动化水平和节能要求不断提高,板形精度难以满足市场日趋严苛的质量要求,如严格控制带钢轧制中的边降ie象,实现带钢横截面形状的“矩形化”,是近年来板带产品中最具代表性的电工钢、造币钢、DI材等高端产品的质量要求,冶金备件也是板形研究和实践的方向、前沿及难点之一。板形质量的挑战主要表现为三方面:轧钢设备高速轧制条件下的平坦度质量要求日趋严格;板形控制综合指标逐步提出并日趋严苛,如原来只要求平坦度,目前则还有边降、凸度、同板差、局部高点和楔形等指标,并要求实现节能降耗的低成本但综合功能强大的板形控制技术与轧机机型等;对极限规格、电工钢和高强钢等专有品种,冶金备件自由轧制条件下的板形控制综合能力和边部板形、高次或局部板形质最要求逐步提高。总之,随着轧制速度和对板带材质量要求的日趋严苛,板形控制并没有从根本上得到解决,板形质量的挑战和生产顺行的需要推动着板形控制和轧机机型的不断发展和完善,持续成为国际轧钢领域研究的热点和难点。 宽带钢热、轧钢设备冷连轧机作为大型宽带薄板生产的关键设备,具有大型化、连续化、自动化和高速化等特点,如现代化大型宽带钢热连轧机精轧机组末架最高轧制速度接近20量/s,最大的年生产能力超过500万吨;冶金备件现代化冷连轧机末架最大轧制速度超过20量/s甚至高达46量/s,最大的年生产能力超过200万吨。这样的重型装备的板形控制精度要求非常高,如冷轧薄板的厚度范围在0.32?6.0量量左右,宽度通常为1000?2030量量,冶金备件在宽厚比达到1000以上的条件下,高速轧制的冷轧薄板的板形平坦度精度控制在儿个IU,边降和凸度精度控制在几个微米以内。冶金备件大型热、轧钢设备冷连轧机的高速轧制过程是一种超大规模制造精品的流程工业生产过程。

控制系统时域与频域性能指标的联系

控制系统时域与频域性能指标的联系 经典控制理论中,系统分析与校正方法一般有时域法、复域法、频域法。时域响应法是一种直接法,它以传递函数为系统的数学模型,以拉氏变换为数学工具,直接可以求出变量的解析解。这种方法虽然直观,分析时域性能十分有用,但是方法的应用需要两个前提,一是必须已知控制系统的闭环传递函数,另外系统的阶次不能很高。 如果系统的开环传递函数未知,或者系统的阶次较高,就需采用频域分析法。频域分析法不仅是一种通过开环传递函数研究系统闭环传递函数性能的分析方法,而且当系统的数学模型未知时,还可以通过实验的方法建立。此外,大量丰富的图形方法使得频域分析法分析高阶系统时,分析的复杂性并不随阶次的增加而显著增加。 在进行控制系统分析时,可以根据实际情况,针对不同数学模型选用最简洁、最合适的方法,从而使用相应的分析方法,达到预期的实验目的。 系统的时域性能指标与频域性能指标有着很大的关系,研究其内在联系在工程中有着很大的意义。 一、系统的时域性能指标 延迟时间t d 阶跃响应第一次达到终值h (∞)的50%所需的时间 上升时间 t r 阶跃响应从终值的10%上升到终值的90%所需的时间;对有振荡的系 统,也可定义为从0到第一次达到终值所需的时间 峰值时间t p 阶跃响应越过终值h (∞)达到第一个峰值所需的时间 调节时间 t s 阶跃响应到达并保持在终值h (∞)的±5%误差带内所需的最短时间 超调量%σ 峰值h( t p )超出终值h (∞)的百分比,即 %σ= () ()() ∞∞-h h h t p ?100% 二、系统频率特性的性能指标 采用频域方法进行线性控制系统设计时,时域内采用的诸如超调量,调整时间等描述系统性能的指标不能直接使用,需要在频域内定义频域性能指标。

板形自动控制

板形自动控制系统 1板形 1.1板形 板形是板带的重要质量指标,主要包括板带的平直度,横截面凸度(板凸度)、和边部减薄量三项内容。 1.1.1板形平直度是指板带纵向形状平直度,即板带纵向有无波浪形。其实质是板带内部产生了不均匀的残余应力。例如:我们在生产过程中常见的边波,主要是由于在轧制过程中板带纵向延伸量的不均匀造成的。当板带两边压下量大于中部时,板带两边延伸量较大,就产生了边波,如图1.1。我们在生产过程中当边波出现,通常采用用加大张力的方法来消除边波。冷轧带钢平直设备设计指标如表1.1。 图1.1 表1.1冷轧带钢平直度设备设计指标。 带钢厚度范围(mm)带钢宽度(mm)1000~1500 0.2~0.6 9Unit 0.5~1.0 8Unit 1.0~1.5 6Unit 1.1.2板凸度 板凸度分为绝对板凸度和相对板凸度。绝对板凸度是带板沿厚度方向中心处厚度与边部厚度的厚度差。我们生产中的来料钢卷中高在五丝以内。相对板凸度是将绝对板凸度除以板带的平均厚度。带板在轧制过程中能够均匀延伸时,轧后板带绝对板凸度较轧前板带绝对凸度缩小一个延伸率,就能够获得良好的平直度。 1.1.3边部减薄量 边部减薄是在板带轧制时发生在轧件边部的一种特殊现象。考虑这一现象后的板带横断面在接近板带边部处,其厚度突然减小,这种现象称为边部减薄。故严格来说,实际的板凸度是针对除去边部减薄区以外的部分来说的。

边部减薄量也是板形的一个重要指标。边部减薄量直接影响板带边部切损的大小,与成材率有密切关系。我们生产的钢卷边部10~30公分为板型做松区,也就是边部减薄区。 发生边部减薄现象的主要原因有两个: 1)轧件与轧辊的压扁量,在轧件边部明显减小。 2)轧件边部金属的横向流动要比内部金属容易,这进一步降低了轧件边部的轧制力与其轧辊的压扁量,使轧件边部减薄量增加。 2板形控制 2.1板形控制目的 板形调控的目的是要轧制出横向厚差均匀和外形平直的板带材。 2.2板形控制分类 板形控制系统分为闭环板形控制系统、开环板形控制系统和复合板形控制系统。 我公司采用的的是闭环板形控制系统。 2.3闭环控制 2.3.1闭环控制 闭环控制是控制论的一个基本概念。指作为被控的输出以一定方式返回到作为控制的输入端,并对输入端施加控制影响的一种控制关系。在控制论中,闭环通常指输出端通过“旁链”方式回馈到输入,所谓闭环控制。输出端回馈到输入端并参与对输出端再控制,这才是闭环控制的目的,这种目的是通过反馈来实现的。 2.3.2闭环控制原理 闭环控制系统控制原理:通过板形仪及其信号处理装置获取实际板形信号,计算实际板形与目标板形的偏差,经板形控制计算机处理后,将调节信号送到板形调节机构,由板形调节机构对带钢进行在线调节,使带钢板形得以纠正。 2.3.1闭环控制系统简介 板形闭环反馈控制的目的是为了消除板形实测值与板形目标曲线之间的偏差。该系统有三部分组成即板形检测装置、控制系统和板形调节系统(执行机构)。投入闭环反馈控制的前提条件是有准确的板形实测信号,而控制器是板形控制的重要组成部分,其控制精度,直接影响到实物板形的质量。 板形检测装置 我们的板形检测装置是板形仪(板形辊)。 我们用板形仪自动测量钢带平直度,这种板形仪,在轧制过程中能连续不断进行板型检测,并将带钢平直度状态直接描绘出来。

板形控制的发展及其应用

龙源期刊网 https://www.360docs.net/doc/c15891936.html, 板形控制的发展及其应用 作者:李坤 来源:《硅谷》2011年第06期 摘要:板形是板带的重要质量指标够。随着仪表、电器、汽车及轻工业的发展,对板带 板形的要求日趋严格。但在我国,带钢板形的自动控制还是一个相当薄弱的环节,每年由板形不良所造成的经济方面的损失十分严重,了解和解决我国板带生产中板形质量问题是一项具有巨大经济意义的课题。 关键词:板形控制;轧机;板形预测;变形 中图分类号:TG335文献标识码:A文章编号:1671-7597(2011)0320140-01 金属在轧辊作用下经过一系列的变形过程轧成需要的板材。最终产品的板形受到许多因素的影响,总括起来,这些因素可以分为内因(金属本性)和外因(轧制条件)两个方面。轧制条件的影响更为复杂,它包括更为广泛的内容。凡是能影响轧制压力及轧辊凸度的因素(例如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、磨损等)和能改变轧辊间接触压力分布的因素(例如轧辊外形、初始轧辊凸度)都可以影响板形。 1 板形控制的发展 1.1 板形理论的发展。板形理论的发展可以分成三个阶段,第一阶段是以轧辊弹性变形为基础的理论;第二阶段是日本新日铁和美国为代表的以轧件为基础的动态遗传理论;第三阶段为钢铁研究总院建立的轧件轧辊统一的板形理论。 1.1.1 轧辊弹性变形的板形理论。最初的轧辊弹性变形研究是在二辊轧机L门上,并假设轧制力沿辊身全长均匀分布,也没有考虑轧件和轧辊之间的弹性压扁。由于物理模型过于简单,处理方法也十分粗糙,对要求处理的四辊和六辊轧机,并要求给出精确的轧后端面分布,这种简单方法不能胜任。自20世纪60年代,轧辊弹性变形的研究发展很快,其方法主要是以M.D.Stone为代表的弹性基础梁理论和以K.N.Shohet为代表的影响函数法以及有限元方法。我国轧钢界从20世纪70年代起对轧制理论与技术的研究大都集中在轧辊弹性变形的理论方面。这种理论对轧制过程主要起到分析指导作用,不能直接用于在线控制。 1.1.2 轧件连轧过程的板形理论。20世纪70年代末,日本新日铁与日立、三菱合作在HCPC等板形控制轧机的开发过程中,提出了以实验为基础的板形理论研究新思路,得到了板形于扰系数和遗传系数为基本参数的板形向量模型,直接应用于生产。20世纪80年代,美国阿姆柯钢铁公司提出影响矩阵方法,提出前面机架改变弯辊力或轧辊凸度不仅影响本机架板

控制系统性能指标

第五章线性系统的频域分析法 一、频率特性四、稳定裕度 二、开环系统的典型环节分解 五、闭环系统的频域性能指标 和开环频率特性曲线的绘制 三、频率域稳定判据 本章主要内容: 1 控制系统的频带宽度 2 系统带宽的选择 3 确定闭环频率特性的图解方法 4 闭环系统频域指标和时域指标的转换 五、闭环系统的频域性能指标

1 控制系统的频带宽度 1 频带宽度 当闭环幅频特性下降到频率为零时的分贝值以下3分贝时,对应的频率称为带宽频率,记为ωb。即当ω>ωb 而频率范围(0,ωb)称为系统带宽。 根据带宽定义,对高于带宽频率的正弦输入信号,系统输出将呈现较大的衰减,因此选取适当的带宽,可以抑制高频噪声的影响。但带宽过窄又会影响系统正弦输入信号的能力,降低瞬态响应的速度。因此在设计系统时,对于频率宽度的确定必须兼顾到系统的响应速度和抗高频干扰的要求。 2、I型和II型系统的带宽 2、系统带宽的选择 由于系统会受多种非线性因素的影响,系统的输入和输出端不可避免的存在确定性扰动和随机噪声,因此控制系统的带宽的选择需综合考虑各种输入信号的频率范围及其对系统性能的影响,即应使系统对输入信号具有良好的跟踪能力和对扰动信号具有较强的抑制能力。 总而言之,系统的分析应区分输入信号的性质、位置,根据其频谱或谱密度以及相应的传递函数选择合适带宽,而系统设计主要是围绕带宽来进行的。 3、确定闭环频率特性的图解方法

1、尼科尔斯图线 设开环和闭环频率特性为 4、闭环系统频域指标和时域指标的转换 工程中常用根据相角裕度γ和截止频率ω估算时域指标的两种方法。 相角裕度γ表明系统的稳定程度,而系统的稳定程度直接影响时域指标σ%、ts。 1、系统闭环和开环频域指标的关系 系统开环指标截止频率ωc与闭环带宽ωb有着密切的关系。对于两个稳定程度相仿的系统,ωc大的系统,ωb也大;ωc小的系统,ωb也小。 因此ωc和系统响应速度存在正比关系,ωc可用来衡量系统的响应速度。又由于闭环振荡性指标谐振Mr和开环指标相角裕度γ都能表征系统的稳定程度。 系统开环相频特性可表示为

板形讲义(一稿杨荃)

图1.1板带的横截面轮廓 h c h ed h eo 宽带钢生产线板形质量控制理论和应用 北京科技大学高效轧制国家工程研究中心 2005.08 1板形基础知识 板带材做为基础原材料,被广泛应用于工业、农业、国防及日常生活的各个方面,在国民经济发展中起着重要的作用。随着科学技术的发展,特别是一些现代化工业部门如建筑、能源、交通、汽车、电子、机械、石油、化工、轻工等行业的飞速发展,不仅对板带材的需求量急剧增加,而且对其内在性能质量、外部尺寸精度和表面质量诸方面提出了严格的要求。日益激烈的市场竞争和各种高新技术的应用使得板带的横向和纵向厚度精度越来越高,也推动着轧机机型和板形控制技术的不断向前发展。对于热轧、冷轧板的尺寸精度问题,有相对成熟的专门研究方法和解决手段。对于板形问题,无论是研究领域或技术应用领域的工作,都具有更大的难度。有关板形的基础知识是解决板形问题所必需掌握的。 1.1板形的概念 板形(Shape )所含的内涵很广泛,从外观表征来看,包括带钢整体形状(横向、纵向)以及局部缺陷;从表现形式看,有明显板形及潜在板形之分。 板带的横截面轮廓(Profile )和平坦度(Flatness )是目前用以描述板形的两个重要方面。横截面外形反映的是带钢沿板宽方向的几何外形,而平坦度反映的是带钢沿长度方向的平坦形状。这两方面的指标相互影响,相互转化,共同决定了带钢的板形质量,是板形控制中必须兼顾的两个方面。 1.1.1横截面轮廓 横截面外形的主要指标有凸度(Crown )、边部减薄(Edge Drop )和楔形(Wedge )。 1.1.1.1 凸度 凸度C h 是反映带钢横截面外形最主要的指标,是指带钢中部标志点厚度h c 与两侧标志点h eo 和h ed 平均厚度之差:

基于_大数据_的冷轧板形分析与控制技术研究

基于“大数据”的冷轧板形分析与控制技术研究 Research on flatness analysis and control in cold rolling based on big date 包仁人1,张 杰1,李洪波1,程方武2,贾生晖2 BAO Ren-ren 1, ZHANG Jie 1, Li Hong-bo 1, CHENG Fang-wu 2, JIA Sheng-hui 2 (1.北京科技大学 机械工程学院,北京 100083;2.武汉钢铁(集团)公司,武汉 430083) 摘 要:为充分利用冷轧过程中的工艺数据,总结板形控制过程中的规律,文章借鉴了“大数据”的相 关思想,对板形检测结果和大量工艺数据进行了分析,找到边部板形缺陷难以控制的原因在于冷连轧机现有板形控制手段能力不足,进而提出了能提高轧边部板形控制能力的辊形优化方法,并进行了工业试验,证明此方案的有效性。 关键词:大数据;板形;冷连轧机;辊形优化中图分类号:TG333.7 文献标识码:A 文章编号:1009-0134(2015)03(下)-0010-03Doi:10.3969/j.issn.1009-0134.2015.03(下).03 收稿日期:2014-12-01 基金项目:中央高校基本科研业务费专项资金资助项目(FRF-TP-14-019A2) 作者简介:包仁人(1986 -),男,辽宁本溪人,博士研究生,研究方向为冷轧板形控制、数据挖掘和辊形优化。 0 引言 近年来,“大数据”引起了社会各界广泛的高度关注。2012年3月22日,美国总统奥巴马正式宣布美国政府将斥资2亿美元启动“大数据研究和发展计划(Big Data Research and Development Initiative )”。这是继1993年美国政府宣布“信息高速公路”计划后的再一次重大的科技发展部署,美国对大数据的研究上升为国家意志,必将对未来科技、经济的发展带来深远的影响[1]。在维克托·迈尔-舍恩伯格及肯尼斯·库克耶编写的《大数据时代》中“大数据”指不用随机分析法(抽样调查)这样的捷径,而采用所有数据用于分析的方法,大数据具有4V 特点:Volume (大量)、Velocity (高速)、Variety (多样)、Veracity (真实性)[2] 。 目前对“大数据”的研究多集中在数据的存储、读取等方面[3, 4],建立可快速读取的数据平台,而如何从工业数据中发现并总结规律方面的研究较少。现代化的冷连轧机配备有完整的多级计算机系统,涉及轧制过程监测与控制、物料系统跟踪、合同订单跟踪等,生产线上有大量的传感器,实时采集的信息数据量以GB 为单位存储在服务器中,仅某六辊CVC 冷连轧机基础自动化部分传感器所记录的数据量每天可达6GB ,这些数据被大部分被束之高阁,仅用于出现事故时定点分析及查询[5] 。如何科学、高效的处理轧制过程工艺参数,明确板形控制状态,是冷轧生产单位的迫切需求[6~8] ,因此可将聚类 分析、数据挖掘等“大数据”分析方法引入到冷轧板形 分析领域。 1 冷轧板形缺陷的聚类分析 解决冷轧板形缺陷问题的前提是准确分析板形缺 陷的形式,实际生产过程中往往通过实物板形跟踪来确定板形缺陷的类型,但这种靠人工进行的判断方法存在着效率低下的问题,且因采样较少不能全面的反映板形缺陷问题。因此有学者提出利用模式识别方法来对板形缺陷进行分析[9, 10],将板形仪的检测信号识别为几类确定的板形缺陷,如中浪、边浪、四分之一浪和边中复合浪,这类识别方法中多需对板形检测信号进行拟合,面对成千上万组的板形检测结果计算速度较慢。 某冷连轧机为五机架超宽六辊CVC 轧机,最大可轧带钢宽度达2080mm ,通过对其所轧带钢板形长达两年的跟踪,发现同批轧制规格和钢种近似的带钢,稳定轧制阶段的板形缺陷具有相似性,其浪形幅值和形态接近,因此本文借鉴了“大数据”的思想,采用基于密度和网格的聚类分析方法[11]对大批量带钢的板形检测结果进行特征提取,再利用模式识别方法计算各板形缺陷分量,并利用MATLAB 编程实现聚类分析与模式识别过程[12],与传统板形模式识别方法相比,省去了大量的曲线拟合过程,计算速度从每千帧信号30s ,降低至每千帧5s 以内,而所得板形缺陷识别结果与传统方法保持一致,证明对冷轧板形分析而言,采用聚类分析的方法是可行的。通过对1000多卷,近百万帧冷轧带钢板形检测数据进行分析后发现,此机组所轧带钢板形缺陷以边中复合浪为主,且轧机难以对此类板形缺陷进行有效控制,严重影响后续生产以及用户的使用。 2 冷轧板形相关工艺参数的大数据分析 为确定复杂板形缺陷难以控制的原因,需对轧机的板形控制工艺参数进行分析,以往多对单参数的时域检测信号进行分析,忽视了各工艺参数间的联系性,不能

韶钢宽板轧机板形控制实践

总第155期2007年4月 南 方 金 属 S OUT HERN MET ALS Su m.155Ap ril 2007 收稿日期:2006-09-18 作者简介:郭同铀(1970-),男,1993年毕业于中南工业大学压力加工专业,工程师. 文章编号:1009-9700(2007)02-0031-04 韶钢宽板轧机板形控制实践 郭同铀1 ,周 成1 ,罗祯伟2 ,江业泰 2 (1.北京科技大学,北京100083;2.广东省韶关钢铁集团有限公司,广东韶关512123) 摘 要:板形控制技术是中厚板生产的关键技术和难点技术,密切关系着生产的稳定性、产品质量和主要技经指标.韶钢宽板轧机生产线的板形控制实践,充分发挥了板形控制工艺设备技术的功能,取得了较好的实物产品质量和较高的技经指标. 关键词:宽板轧机;板形控制;实践 中图分类号:TG 335.5 文献标识码:B Prof ile con trol for the w i de pl a te m ill a t S I SG G UO Tong 2you,LUO Zhen 2wei,J I A NG Ye 2tai (Shaoguan Ir on &Steel Gr oup Co .,L td .,Shaoguan 512123,Guangdong ) Abstract:Being crucial for mediu m p late p r oducti on,p r ofile contr ol is of significance in ensuring p r oducti on steadiness,p r oduct quality and the main technical and econom ic indices .The p ractice with SI SG’s wide p late m ill,in which a full use was made of the equi pments and p r ocesses ass ociated with the p r ofile contr ol,showed that a good p r oduct quality,as well as satisfact ory technical and econom ic indices were obtained .Key words:wide p late m ill;p r ofile contr ol technique;p ractice 1 前言 广东省韶关钢铁集团有限公司(以下简称“韶钢”)3450宽板轧机是韶钢“十五”建设的重点项目,按炉卷轧机进行设计,采用短流程生产工艺,分两期建设.现建成的一期全部生产钢板,年生产能力100万t,产品规格9~40×1500~3250×6000~12000mm ,钢种主要有普碳板、优碳板、低合金系列、造船用板、锅炉容器板等.该生产线在设计定位时,结合产品大纲,合理配置了较为完善的板形控制功能,提高了钢板板形控制水平,取得了较好的产品质量和成材率等关键技经指标. 2 板形的概念 板形通常指钢板的平直度,常见的板形不良缺陷表现为浪形(单边浪、双边浪、中浪等)、瓢曲和镰刀弯.钢板板形不良的本质是变形不均匀产生的内部应力,当内应力大到一定程度且轧件厚度薄到一 定程度时,轧件以波浪、瓢曲、镰刀弯等形式释放应力,称作宏观板型不良,如果内应力较小且钢板有足够的刚度抵抗内应力引起的变形趋势,一般称作“潜在板型不良”.潜在板型不良的钢板在经过时效、后续加工或某些使用工况诱导下,很可能会转变为宏观板型不良. 钢板的板凸度和楔形度是影响板形的关键,因此控制板形就是要控制好有载辊缝形状,导致有载辊缝形状不良的因素很多,除辊系原始凸度、辊系的磨损、辊系热凸度、辊系横向冷却不均、两侧辊缝偏差、轧制负荷分配不当等因素外,坯料的横断面矩形度、坯料横向加热不均和侧导板对中精度也是影响板形的重要因素. 3 板形控制的工艺设备技术 3.1 板形控制的坯料保证 3.1.1 板坯的横向凸度和楔形度保证 由于板坯的横向凸度和楔形度对钢板板形具有