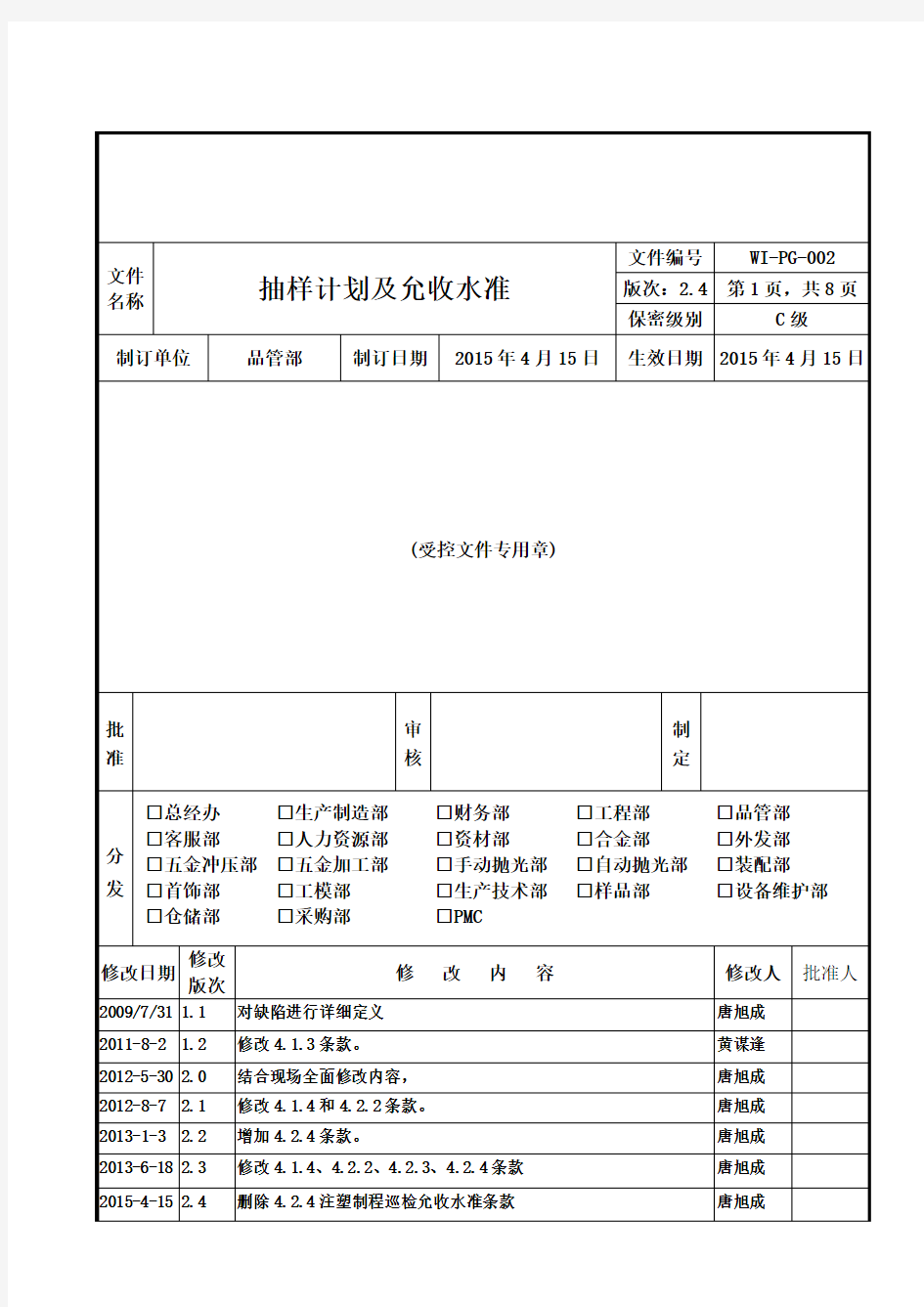

抽样计划及允收水准

文件 名称 抽样计划及允收水准

文件编号

WI-PG-002 版次:2.4 第1页,共8页 保密级别

C 级

制订单位 品管部

制订日期 2015年4月15日 生效日期 2015年4月15日

(受控文件专用章)

批准

审核

制定

分 发

修改日期

修改版次

修 改 内 容 修改人 批准人

2009/7/31 1.1 对缺陷进行详细定义 唐旭成 2011-8-2 1.2 修改4.1.3条款。

黄谋逢 2012-5-30 2.0 结合现场全面修改内容, 唐旭成 2012-8-7 2.1 修改4.1.4和4.2.2条款。 唐旭成 2013-1-3 2.2 增加4.2.4条款。

唐旭成 2013-6-18 2.3 修改4.1.4、4.2.2、4.2.3、4.2.4条款 唐旭成 2015-4-15 2.4

删除4.2.4注塑制程巡检允收水准条款

唐旭成

□总经办 □生产制造部 □财务部 □工程部 □品管部 □客服部 □人力资源部 □资材部 □合金部 □外发部 □五金冲压部 □五金加工部 □手动抛光部 □自动抛光部 □装配部

□首饰部 □工模部 □生产技术部 □样品部 □设备维护部

□仓储部 □采购部 □PMC

□总经办□生产制造□财务□工程部□品管部□客服部□人力资源部□资材部□合金部□仓务□五金冲压□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC

1目的

明确进料检查、制程、成品入库及出货检查之抽样、允收标准,制定合理的抽样计划。2适用范围

适用本公司的进料(外包)检验、制程检验、成品检验、出货检验。

3 定义

3.1抽样计划

从批量中按抽样计划随机抽取一定数量的样本,然后对样本按相应规范进行检验把

检验结果与判定基准相比较,来判断批量合格或不合格的检验过程。

3.2批量N、样本n

一批产品中所包含的单位产品的总数,称为批量;从批量中抽取进行检验的部分个

体,称为样本。

3.3检验批次的组成

构成一个批的单位产品的生产条件应当尽可能相同,此时批的特性值,只有随机波

动,不会有较大的差别,可使抽样更具有代表性,更为有效。

3.4缺陷

3.4.1 一个产品的某一个特征不符合指定的技术要求(标准),称为缺陷。技术要求

的重要性不同,缺陷等级也不同,一般分为三类:次要缺陷、主要缺陷及严

重缺陷。

1)次要缺陷:轻微影响外观的缺陷(针对五金件能正常处理的外观缺陷、不影响产品的使用外观、部分规格略有偏差的外观)。

2)主要缺陷:影响产品功能的缺陷或产品装配上的缺陷或严重影响外观的缺陷(针对五金件:尺寸不合格、不能处理的外观缺陷等)。

3)严重缺陷:有可能对使用者造成伤害或有安全隐患的缺陷,造成产品不能使用缺陷或不符合产品出厂配置要求的缺陷或严重影响主要性能指标,功

能不能实现的缺陷。

3.4.2 本公司对检验缺陷等级之允收水准为:

1)次要缺陷:AQL=2.5; 2)主要缺陷:AQL=1.0; 3)严重缺陷:AQL=0。

□总经办□生产制造□财务□工程部□品管部□客服部□人力资源部□资材部□合金部□仓务□五金冲压□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC

3.5公司取样标准:

抽样计划按GB/T2828.1-2003/MIL-STD-105E/ISO2859-1:1999正常检验抽样计划

表,一次检验抽样。

3.6计数抽样检验

计数抽样检验:是指在判定一批产品是否合格时,是依据样本中的不合格品数目来判定。

3.7 AQL:Acceptable Quality Level品质允收水准,是对过程平均不合格率规定的,

认为满意的最大值。

3.8检验之转换程序

检验分正常、加严及减量检验,开始检验时,除非有特别的规定,一般使用正常检

验,后各批之验收可依检验转换程序调整。

4 作业细则

4.1进料检验抽样方案

4.1.1原材料

1) 块料尺寸和外观每批抽检8pcs(不足8pcs,100%全检)。

2) 卷料拆开20米作检验,如为难以拆开之大卷至少取其易拆开之头部约5米长

度作检验;抽样卷数为总卷数20%,且不少于1卷(含1卷)。

3)铝粒外观检验水准为Ⅱ级水准,尺寸检验水准S-2级,尺寸允收:0/1。

4)合金件胚外观检验水准为Ⅱ级水准,尺寸检验水准S-2级,尺寸允收:0/1。

4.1.2包材、外包加工、外包冲压或机加工品和注塑件,外观检验水准为Ⅱ级水准,

尺寸检验水准S-3级。可靠性测试每批次抽检特殊检验水准S-1级。

4.1.3外发加工抛光胚外观检验水准为Ⅱ级水准,尺寸检验水准S-2级,发现1PCS

不良,批量拒收。

4.1.4外加工(电镀件、氧化件、丝印、喷油等),外观检验抽验水准为Ⅱ级,发现

不良率超过4%的批次产品,判定不接受,并对批次作全检处理。尺寸采用特殊

检验水准S-2级,发现1PCS不良,批量拒收。

4.1.5 客户提供物料,则按客户检验核对表要求进行抽样检验。

4.1.6 检验记录通则

□总经办□生产制造□财务□工程部□品管部□客服部□人力资源部□资材部□合金部□仓务□五金冲压□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC

1) 尺寸记录检验值:超过8以上者,记录8个(含不合格者)。

2) 判定OK表示为合格,以NG表示为不合格。

3) 委外加工剪切之边料不作检验。

4) 抽样数记录以MIN AQL为准(卷料、块料除外)。

4.2制程检验抽样方案及记录通则。

4.2.1检验项目:依《图纸》规定执行。

4.2.2五金制程巡检允收水准:

1)外观:每4小时为巡检记录周期,2小时抽样一次,共抽样20pcs检验外观,判定标准0/1,如发现不良超过标准,立即要求生产线改善。并对生产产品追

溯。如果缺陷可由后制程加工时去除,则QC可判定为接受,但需记录并要求生

产实时改善。

2)尺寸:每4小时为巡检记录周期,2小时抽样一次,共抽样5pcs检验,判定标准0/1,如发现不良超过标准,立即要求生产线改善。并对已生产2小时的

产品提报QE,由QE评估后决定处理方式,必要时做返工全检处理。

3)尺寸记录检验值:记录抽检数最大值和最小值。

4.2.3 装配制程巡检允收水准:

1)外观:每4小时为巡检记录周期,2小时抽样一次,共计抽样20pcs检验外观,判定标准0/1,如发现不良超过标准,立即要求生产线改善。如果缺陷可由后

工位加工时去除,则QC可判定为接受,但需记录。

2)尺寸、功能测试:每4小时为巡检记录周期,2小时抽样一次,共抽样5pcs,如发现不良,立即要求生产线改善,并对已生产2小时的产品提报QE,由QE

评估后决定处理方式,必要时做返工全检处理.

3)尺寸功能记录检验值:记录抽检数最大值和最小值。

4.2.4 五金、抛光最终抽检允收水准:

1)外观采用一般检验水准Ⅱ级;发现不良率超过4%的批次产品,判定不接受,尺寸采用特殊检验水准S-3级。判定标准0/1。

2)尺寸记录检验值:超过8以上者,只记录8个(含不合格者)。

□总经办□生产制造□财务□工程部□品管部□客服部□人力资源部□资材部□合金部□仓务□五金冲压□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC

4.2.5 记录依相关文件规定执行。

4.3成品出货检验抽样方案

4.3.1抽样计划按GB/T2828.1-2003/MIL-STD-105E/ISO2859-1:1999正常检验抽

样计划表。

1) 检验水准:外观采用一般检验水准Ⅱ级;尺寸采用特殊检验水准S-2级,功

能,性能测试每批次抽检特殊检验水准S-2级,发现1PCS不良,批量拒收。

2)如客户有特殊要求检验抽样方案,则按客户检验核对表要求进行抽样检验。

3) 抽样检验方式:一次抽样。

4) 检验项目:依《图纸》和《客户检验核对表》。

4.3.2检验记录方法:

1) 尺寸记录检验值:超过8以上者,只记录8个(含不合格者)。

2) 判定OK表示为合格,以NG表示为不合格。

4.4部品覆盖面管理方案(抽箱方案)

4.4.1抽箱方案

批包装箱数≤4 5-8

9-

20

21-

50

51-

80

81-

100

101-

300

301-

500

501-

700

701-

900

>900

抽样箱数

批

箱数

5 7 10 15 19 21 35 45 54 61

加严抽样箱数

批

箱数

批

箱数

10 15 19 21 35 45 54 61 80

4.4.2抽箱方式:每一卡板的上、中、下、左、右或对角线上分别抽箱抽取(或每

一箱中也按相同方式抽取)。

4.4.3需优先抽样情况如下:

A尾数箱 B跌、碰痕箱 C箱体受潮、脏、破损 D无标签或标签欠清晰和封箱不良箱。

4.5 以下物料需作可靠性试验。其判定依据是国际、国家、行业、企业相关标准或者

客户的特殊要求。

4.5.1电镀、氧化、喷油、丝印类可靠性测试:

□总经办□生产制造□财务□工程部□品管部□客服部□人力资源部□资材部□合金部□仓务□五金冲压□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC

作相容、盐水、盐雾、摩擦测试、膜厚、抗水、真空测试等,每批/特殊检验水

准S-1级。判定标准0/1。

4.5.2原材料硬度测试:

每批次抽取样品3PCS交实验室做硬度测试。判定标准0/1。

4.5.3 采购物料重金属测试:

每批次抽取样品3PCS交实验室做XRF测试及Cr6+试剂测试。判定标准0/1。

4.5.4运输振动测试

工程部开发时安排做测试作,具体标准与客户协商。

5 注意事项

5.1 本标准如与客户要求规格有所差异,一律依客户标准实施。

5.2 检验发现不合格时,采用对比样品或查阅过去交货履历、了解客户实际组装确认,

由组长级以上人员核准、判定是否允收。

5.3 若无法按此抽样计划实施时,则依自订抽样计划,经主管核定后施行。

5.4 合金件和注塑件有模号区分的胚件,在进料检验时须保证每个模号至少抽样1PCS。

6 相关文件

6.1五金件冲压通用检验指引 WI-PG-014

6.2原材料验收作业指引 WI-PG-003

6.3五金件抛光检验指引 WI-PG-013

6.4金属材料检验标准 WI-PG-008

6.5包装材料进料验收指引 WI-PG-005

6.6合金件通用检验指引 WI-PG-015

6.7外发加工产品通用检验指引 WI-PG-022

6.8注塑件通用检验指引 WI-PG-036

7 附表

7.1 附件一一次检验抽样计

7.2 附件二检验之转换程序计划表

□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC 附件一一次检验抽样计划

一次检验抽样(SAMPLING PLAN: GB/T2828.1-2003/MIL-STD-105E/ISO2859-1:1999 LEVEL)

LOT SIZE 批量SAMPLE

SIZE

抽样数

SPECIAL INSPECTION

LEVEIS(特殊水准)

GENERAL INSPECTION

LEVEIS(一般水准)

可接收质量水准(AQL)

0.01 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5

S-1 S-2 S-3 S-4 ⅠⅡⅢAc/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re Ac/Re

2-8 A=2

B=3

C=5

D=8

E=13

F=20

G=32

H=50

J=80

K=125

L=200

M=315

N=500

P=800

Q=1250

R=2000 A A A A A A B 0 1

9-15 A A A A A B C 0 1

16-25 A A B B B C D 0 1

26-50 A B B C C D E 0 1 1 2 51-90 B B C C C E F 0 1 1 2 2 3 91-150 B B C D D F G 0 1 1 2 2 3 3 4 151-280 B C D E E G H 0 1 1 2 2 3 3 4 5 6 281-500 B C D E F H J 0 1 1 2 2 3 3 4 5 6 7 8 501-1200 C C E F G J K 0 1 1 2 2 3 3 4 5 6 7 8 10 11 1201-3200 C D E G H K L 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 3201-10000 C D F G J L M 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 10001-35000 C D F H K M N 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 35001-150000 D E G J L N P 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

150001-500000 D E G J M P Q 2 3 3 4 5 6 7 8 10 11 14 15 21 22

500000以上 D E H K N Q R 0 1 3 4 5 6 7 8 10 11 14 15 21 22

注:↑ =用箭头上第一个抽样计划↓ =用箭头下第一个抽样计划(如样本大小)批量时,则用100%全检 * Ac=合格判定数 *Re=不合格判定数

□五金加工□手动抛光□自动抛光□装配□首饰□工模□生产技术□样品□设备维护□仓储□采购□PMC 附件二检验之转换程序计划表

1.连续10批被允收

2.缺点数或不良数

未超过限数

3.生产稳定

4.其他情况

放宽检验:I级

1.有一批被接收

2.允收该批,但该批不

良数或缺点数在AC

或RE之间

3.生产不稳定或停产

4.其他情况正常检验:II级

开始

五批中有二批被拒收

加严检验:III级

连续五批被允收

连续10批仍在

加严检验状态停止检验

抽样计划标准文件

产品抽样计划REV. : A SHEET : 2 of 4 1、目的/Purpose 规范抽样检验作业,确保抽样效果,预防品质事故 2、适用范围/Scope 仅适用于公司所有作业过程的抽样检验 3、定义: 3.1 允收水准AQL(Acceptable Quality level): 指对过程平均不合格率规定的、认为满 意的最大值,可看作可接收的过程平均不合格率和不可接受之间的界限 3.2 检验水准:指批量和样本大小之间的关系.检验水准一般常用的有一般检验水准I n、川,和四个检验特殊水准S-1、S-2、S-3、S-4, 一般检验水准最常用,除了特殊规定使用别的检验水准 外,通常都使用检验水准n .特殊检验水准一般在破坏性检验 查时采用. 3.3 抽样检验的方式:又称抽样方案.根据从批中一次抽取的样本的检验结果,决定是否 接收该批叫做“一次抽样检验”;若采取分二次抽取样本,并根据全部样本的检验结果 决定接收或拒收该批则称为“二次抽样检验”类似,还有“多次抽样检验”.通常多才 用一次抽样检验. 3.4 相关文件和资料 4、职责/Responsibility 4.1品保中心:检验员负责样品的抽取,检验及对整批的判定.品保中心负责检验作业指导书的制定。 4.4工程部:技术部负责检验标准和判定规格的制定. 4.5计量科:负责对检验过程中使用的计量器具进行检定,校正和初步维修。 5、程序/Procedure 5.1 设定品质判定的基准 依据相应的检验标准、工作指示、工程图纸或合同订单、事物样品等 5.2 按等级划分不合格 明确致命不合格、严重不合格、轻微不合格各种等级的具体的划分、判定的方法、并写入各检验作业指导书. 5.3 决定品质允收水准AQL AQL的允收水准有很多种(详见MIL-STD-105E 标准),根据各工程特性以及客户的要求制定 5.4 决定检验水准 通常使用一般检验水准n 5.5 选定抽样方式 使用一次抽样还是多次抽样 5.6 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 5.7 决定检验水准 通常使用一般检验水准n 5.8 选定抽样方式 使用一次抽样还是多次抽样 5.9 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严)

(抽样检验)抽样计划标准书最全版

(抽样检验)抽样计划标准 书

抽样计划标准书 目的 适用范围 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准:审核:定制: 1.目的: 为了使供应商及本X公司制造的产品品质得于保证,及本X公司产品品质统壹标准,特定制此标准书。 2.适用范围: 品质部各检验单位。 3.定义: 3.1.1抽样检验:由壹批产品或材料中,分散、随机抽取壹定的样本,按规 定项目加以检验或测试,将结果和判定基准比较,判定全批为合 格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批 不良率时以Po表示。送检批品质达到此水准,消费都愿意尽量接

受该批。 3.1.3批量(LOTSIZE ):被接受检验产品单位数目。 3.1.4样本(SAMPLE ):由批量中抽取作业检验对象的产品。 3.1.5抽样(SAMPLING ):从批量中抽取样本的工作。 3.1.6合格判定个数:判定批为合格时,样本内容许含有最高不良品个数, 以AC 或C 表示。 3.1.7不合格判定个数:判定批为不合格时,样本内所启之最少不良品个数,以Re 表示。 4.职责: 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5.程序: 5.1.1从群体中随机抽取壹定数量的样本,经过检验或测定后,以其结果和 判定基准作比较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理: 5.1.3 STD —105D/E 分别是最常用的俩种抽样标准,见AQL 品质允收水准表(附件1)。

5.1.4AQL表的内容解释如下: 第壹列的样本的数据分类; 第二列是壹般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,壹般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行和列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,且对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定;

抽样计划标准书

抽样计划标准书 目的 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准: 审核: 定制: 1.目的:

为了使供应商及本公司制造的产品品质得于保证,及本公司产品品质统一标准,特定制此标准书。 2. 适用范围: 品质部各检验单位。 3. 定义: 3.1.1 抽样检验:由一批产品或材料中,分散、随机抽取一定的样本,按规定项目加以检 验或测试,将结果与判定基准比较,判定全批为合格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批不良率时以Po 表示。送检批品质达到此水准,消费都愿意尽量接受该批。 3.1.3批量(LOT SIZE): 被接受检验产品单位数目。 3.1.4 样本(SAMPLE): 由批量中抽取作业检验对象的产品。 3.1.5 抽样(SAMPLING):从批量中抽取样本的工作。 3.1.6 合格判定个数:判定批为合格时,样本内容许含有最高不良品个数,以AC或C 表示。 3.1.7 不合格判定个数:判定批为不合格时,样本内所启之最少不良品个数,以Re表示。 4. 职责: 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5. 程序: 5.1.1从群体中随机抽取一定数量的样本,经过检验或测定后,以其结果与判定基准作比 较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理:

5.1.3 决定抽取样本数量和判定基准的数据表就是抽样检验标准; MIL —STD — 105D/E 分别是最常用的两种抽样标准,见AQL 品质允收水准表(附件1)。 5.1.4 AQL 表的内容解释如下: 第一列的样本的数据分类; 第二列是一般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A 、B 、C ……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL 值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5 AQL 使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,一般去“Ⅱ”级; 3)确定AQL 值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母; 如:2000个产品,查的代码为“K ”; 5)查表K 代码的行对应的抽样数量为125个; 6)检查125个样本,并对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL 表上基准进行判定;

抽样计划与缺陷分级规范

1.目的: 1.1为使本公司检验抽样有计划,正确进行. 1.2为明确品质控制要求,避免生产和接收过程中之品质争议. 2.适用范围: 2.1适用于本公司内检验和委外加工检验. 2.2 本标准以不影响任何功能为前提,故不优于客户要求和特殊标准,如有变动需以品 管经理承认. 3.职责: 3.1所有本公司检验员及供货商检验员检验时必须遵照执行此标准. 4.定义: 4.1致命缺点(CR):对使用者有安全顾虑及完全丧失使用功能发生之缺点. 4.2主要缺点(MA):无法达到产品预期功能要求或明显降低使用机能之缺点. 4.3次要缺点(MI):规格、外观有差异,但在使用上无明显影响之缺点. 5.抽样计划: 5.1 GB-2828-87 单次抽样正常检验. 6.允收水准: 6.1 AQL: CR=0 MA=0.65(内) MI=1.5 7.检验周期: 7.1 IPQC巡查:一般检验2小时/次. 7.2 IPQC巡查:特殊检验2小时/次. 7.3 QA稽核作业抽样4小时/次. 8.缺陷分级: 8.1严重缺点 8.1.1产品不能通过绝缘阻抗测试、耐高压测试及接触电阻等危及生命安全之缺点. 8.1.2产品不符合工程规定的安全,可靠性测试之缺点. 8.1.3产品在装配过程中出现的错装配件,漏装配件,配件装错位,配件断裂﹐配件脱 落等严重影响功能之缺点.

8.1.5包装未符合『包装明细表』出现的少数,混装,错装等缺点. 8.1.6产品在作安全性可靠性实验不能通过之缺点. 8. 2主要缺点 8.2.1客户标牌颜色色差在正常检验条件下,与色板比超过2个PAT. 8.2.2影响装配和功能的缺胶、多胶、变形、缩水、破裂、未饱模等塑料胶件之缺点. 8.2.3影响产品性能的缺料、变形、破裂、电镀不良、氧化等五金件之缺点. 8.2.4产品在装配过程出现的影响组装和功能之缺点,如歪端子、脚子歪斜、长短脚 等. 8.2.5产品尺寸角度超过『工程图纸』规格,且影响功能之缺点. 8.2.6需对插产品, 对插不顺畅之缺点. 8.2.7需过板产品,不能过板之缺点. 8.2.8产品包装标识、包装材料、包装方式之缺点. 8.2.9不影响安全性的可靠性测试之缺点. 8.3次要缺点 8.3.1不会引起客诉的颜色偏差 8.3.2不会引起组装和功能的塑料外观之缺点. 8.3.3不会引起产品性能的五金类外观缺点. 8.3.4不会引起客人的包装不良之缺点. 8.3.5需过板产品,过板不顺.

抽样计划规则

抽样计划作业指导书 SHEET : 2 of 4 1、目的 /Purpose 规范抽样检验作业,确保抽样效果,预防品质事故 2、适用范围/Scope 仅适用于XXXX有限公司所有作业过程的抽样检验 3、定义: 3.1 允收水准 AQL(Acceptable Quality level): 指对过程平均不合格率规定的、认为满 意的最大值,可看作可接收的过程平均不合格率和不可接受之间的界限 3.2 检验水准:指批量和样本大小之间的关系.检验水准一般常用的有一般检验水准I n、川,和四个检验特殊水准 S-1、S-2、S-3、S-4, 一般检验水准最常用,除了特殊规定使用别的检验水准外,通常都使用检验水准n .特殊检验水准一般在破坏性检验 查时采用. 3.3 抽样检验的方式:又称抽样方案.根据从批中一次抽取的样本的检验结果,决定是否 接收该批叫做“一次抽样检验”;若采取分二次抽取样本,并根据全部样本的检验结果 决定接收或拒收该批则称为“二次抽样检验”类似,还有“多次抽样检验”.通常多才 用一次抽样检验. 3.4 相关文件和资料 4、职责 /Responsibility 4.1品保中心:检验员负责样品的抽取,检验及对整批的判定.品保中心负责检验作业指导书的制定。 4.4工程部:技术部负责检验标准和判定规格的制定. 4.5计量科:负责对检验过程中使用的计量器具进行检定,校正和初步维修。 5、程序 /Procedure 5.1 设定品质判定的基准 依据相应的检验标准、工作指示、工程图纸或合同订单、事物样品等 5.2 按等级划分不合格 明确致命不合格、严重不合格、轻微不合格各种等级的具体的划分、判定的方法、并写入各检验作业指导书. 5.3 决定品质允收水准 AQL AQL的允收水准有很多种(详见MIL-STD-105E 标准),根据各工程特性以及客户的要求制定 5.4 决定检验水准 通常使用一般检验水准n 5.5 选定抽样方式 使用一次抽样还是多次抽样 5.6 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 5.7 决定检验水准 通常使用一般检验水准n

抽样计划及抽样技巧

1.0 目的: 指导检验员按抽样计划进行抽样,合理运用抽样技巧。 2.0 适用范围: 生产使用的供应商物料、外协加工品、半成品、成品检验(本司无条件检验物料除外) 。 3.0 定义: 合格:满足规定的要求。 良品:满足开发设计或契约中要求的项目及规格的实体。 不合格:没有满足某个规定的要求。 不良品:偏离(或完全丧失) 开发设计(或契约) 明确规定的部分(或全部) 项目的规格的实体。 缺陷:没有满足某个预期的使用要求(规格、图纸、说明书等) 者, 称之为缺陷。 4.0 缺陷分类: 缺陷一般分为致命缺陷、严重缺陷和轻微缺陷。 4.1 致命缺陷(Critical,简称CR): a. 产品功能有重大影响, 使客户无法使用。如无功率, 不通电等。 b. 危及生命安全。如外表面存在尖锐物、利边、漏电、含有毒性或重金属含量偏高等。 c. 预测有可能导致不安全状况。 4.2 致命缺陷(Critical,简称CR,只适用于SUNBEAM客户): a.一个可以对使用者或其财产造成伤害,或不符合一个或多个应用的认证要求。 b.任何会直接违法、相关法律和/或规定的不符合。顾客要求。 c.任何将引起机台的初始操作不良和顾客退货的不符合。 4.3 严重缺陷(Major,简称MAJ): a. 不能达到产品的使用目的, 或者主要规格严重偏离。 b. 导致客户使用时较为不愉快的缺陷, 或者使用时需改造和交换零部件等多余麻烦。 c. 在使用初期尽管没有大的障碍, 但导致缩短产品寿命的缺陷。 如:失去功能;主要性能指标不合格;主要尺寸规格、型号、颜色等与规格不符或不对样板;印刷品字迹模糊及颜色、位置、方向有误;会导致装配后出现外观不良的外观缺陷。 4.4 严重缺陷(Major,简称MAJ,只适用于SUNBEAM客户): a.一个可能引起产品使用故障或任何引起机台寿命的故障,顾客可能退货的缺陷。 b.机台的任何性能(包括目测),明显地会被顾客/消费者注意到,且充分严重地引起一个投诉或是 退货的缺陷。 c.机台的任何性能(包括目测),在卖出后明显地会被顾客/消费者注意到或让产品失去市场。 d.一个可能引起机台的设定寿命变短的缺陷。 4.5 轻微缺陷(Minor,简称MIN): a. 几乎不影响制品使用目的。 b. 部分规格略微偏规格。 d.不太可能影响客户愉快感的缺陷。 4.6 轻微缺陷(Minor,简称MIN,只适用于SUNBEAM客户): a.一个背离规格但不引起客户注意的缺陷。

抽样计划与AQL

抽样计划与AQL 1 术语单位产品:为实施抽样检查的需要而划分的基本单位,称为单位产品。例如: 单件产品,一对产品,一组产品,一个部件或一定长度,一定面积,一定体积,一定重量的产品。它与采购、销售、生产和装运所规定的单位产品可以一致,也可以不一致。 检查批(简称: 批): 为实施抽样检查汇集起来的单位产品,称为检查批,简称批。 连续批: 待检批可利用最近已检批所提供质量信息的连续提交检查批,称为连续批。 批量: 批中所包含的单位产品数,称为批量。 样本: 从批中抽取用于检查的产品,称为样本。 样本大小: 样本中所包含的样本单位数,称为样本大小。 不合格:单位产品的质量特性不符合规定,称为不合格。不合格按质量特性表示单位产品质量的重要性,或者按质量特性不符合的严重程度来分类,一般将不合格分为: 严重缺陷(CR,主要缺陷(MAJ,次要缺陷(MIN 。 2 什么是抽验抽验就是抽样检查,是指从被检批量中抽取一定数量的产品作为样本,经过检验或测定后,以其结果与判定基准相比较,然后判定此批量是否合格的方法。 3 抽样次数 (1)单次抽样 单次抽样就是只抽一次,根据一次抽样样本的检验结果来决定批量是否合格。 (2)双次抽样双次抽样就是要抽两次。第一次抽样的检验结果有合格、不合格和保 留三种情况,如果判定为保留时,追加第二次抽样,然后以两次抽验的总结果进行判定。 4 什么是AQL AQL:Acceptable Quality Level 品质允收水准。品质允收水准是指货品交接双方对品质满意的水准,一般用比率表示,如不良率。 5 抽样检验标准 (1) 最常用的AQL抽样标准是美国的军方标准:MIL-STD-105E (2) 与MIL-STD-105E类似的其他抽样标准有:中国:GB/T2828;日本: JIS-Z-9015 ;国际标准化组织: ISO2859 (3) MIL-STD-105E使用方法 第一列是样本的数据分类;

抽样计划与AQL值的设定

抽样计划与AQL值的选定(以前工作的公司副总问,就做了这个报告) |抽样计划与AQL选定 一、美军标准MIL-STD-105E抽樣程序 MIL和STD分別為MILITARY與STANDARDS單詞的縮寫。MIL―STD―105E的英文全稱MILITARY―STANDARDS―105E,解釋為美國軍用標准,该抽样表为调整型抽样检验计划之代表,应用甚广,适用于一连串连续的交货或其他的作业,亦可使用在单独批的验收上。 1. 目的:本表是制定計數值檢驗之按批抽樣計划及檢驗程序。 本表規定不能解釋成取代或抵觸任何合約要求條件。諸如“接收”、“允收”、“可允收的”等字僅用於包括在本表內合約商之抽樣計划,並不意味著買方同意接收任何(不良)產品。買方允收性之決定應註明於合約文件內。本表中所述之抽樣計划適用於AQL為0.01%或較高者,因此它不適合應用在當不良品的品質水准以每百萬分之一為范圍時,是可以理解的。(本表中所用之“批”是包含LOT與BA TCH) 2.适用范围:此表内所规定之抽样计划,可适用于,但并不限于下列各项检验: 1) 最终产品项目。 2) 零组件及原件。 3) 作业或服务。 4) 在制品。 5) 库存供应品。 6) 维护作业。 7) 数据或记录。 8) 行政管理程序。 這些計划的主旨是應用於一連串之批,但也可用於檢驗單獨之批,唯對后者,使用人員須注意參照操作特性曲線,以尋求可以達成期望保護程度之抽樣計划。 3.名词释义 ⑴.缺點 制品單位其品質特性不合乎合約所規定的規格、圖樣、購買說明書等的要求稱為缺點。 ⑵.缺点之分级是依据产品单位上所可能发生之缺点,按其严重程度而加以分级。 a. 严重缺点(Critcal Defect):严重缺点是指根据判断及经验,显示对使用、维护或依赖该产品之人员,有发生危险或不安全结果之缺点,或是由判断及经验指出主要的最终产品项目,诸如轮船、飞机、战车、飞弹或太空船等,有一个缺点可能无法达成战术任务之類。 b. 主要缺点(Major Defect):主要缺点是指严重缺点之外之缺点,其结果可能会导致故障,或实质上降低产品单位之使用性能,以致无法达成期望之目标。 c. 次要缺点(Minor Defect):次要缺点是指产品单位之使用性能也许实质上不致减低其期望目的之缺点或虽与已设定标准有差异,但在产品单位之使用与操作效用上,并无多大影响。 ⑶.不良品之分级: 不良品是指一个制品单位含有一个或一个以上之缺点,一般按以下分级。 a. 严重不良品(Critical Defective)严重不良品为一个产品单位含一个或一个以上之严重缺点,同时亦可含有主要及(或)次要缺点。 b. 主要不良品(Minor Defectine):主要不良品为一个产品单位含有一个或一个以上之主要缺点,但不含严重缺点或缺点。

抽样计划

1 目的 采用一个既经济又实用的方法对产品的特性进行监视和测量,使检验的产品符合规定的要求。 2 适用范围 入库之前的材料、生产过程中的半成品、出货前的成品、批量数2至500000。 3 职责和权限 3.1 IQC:负责入库之前材料的抽样及判定。 3.2 IPQC:负责生产过程中半成品的抽样及判定。 3.3 FDC: 负责每道工序生产的成品入仓前的抽箱检验及判定. 3.3 OQC:负责出货前成品的抽样及判定。 4 定义 4.1缺陷:指不符合产品质量特性的要求的情况。 4.2致命缺陷:指根据判断及经验显示对使用者或维修人员的生命、安全有危险的缺陷。 4.3严重缺陷:指对产品的使用、功能有影响的不良现象。 4.4轻微缺陷:指对产品的使用功能无影响,但会影响外观。 4.5零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。 4.6样本:从总体中抽样的,用以测试、判断总体质量的一部分基本单位。 4.7抽样:从总体中取出一部分个体的过程。 4.8批量:一批产品包含的基本单位数量,以N表示。 4.9样本大小:样本中包含的基本单位数量,以n表示。 4.10 AQL:指合格质量水平。 4.11抽样计划:指每一批中所需检验的产品单位数,以及决定该批允收率之准则(允收数及 拒收数)。 5 作业程序 5.1 IQC抽样 5.1.1当客户有要求时按照客户抽样标准进行,当客户无要求时按:选用GB2828-87检查标 准II级作为正常检查标准进行抽样。允收水准致命缺陷:零收一退、严重缺陷0.40%、轻微缺陷0.65%、抽样数量按0.40%水准确定(见附件一、附件二),具体抽样方法参见《来料检验指导书》。用在汽车上的原材料抽出不良品时按0收1退处理(包括致命缺陷、严重缺陷、轻微缺陷)。 5.1.2对于公司无法进行进料全面项目检查和不方便进行全面项目检查的材料,IQC应要求供

(抽样检验)抽样计划标准书

抽样计划标准书 目的 适用范围 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准: 审核: 定制: 1.目的:

为了使供应商及本公司制造的产品品质得于保证,及本公司产品品质统一标准,特定制此标准书。 2. 适用范围: 品质部各检验单位。 3. 定义: 3.1.1 抽样检验:由一批产品或材料中,分散、随机抽取一定的样本,按规定项目加以检 验或测试,将结果与判定基准比较,判定全批为合格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批不良率时以Po 表示。送检批品质达到此水准,消费都愿意尽量接受该批。 3.1.3批量(LOT SIZE): 被接受检验产品单位数目。 3.1.4 样本(SAMPLE): 由批量中抽取作业检验对象的产品。 3.1.5 抽样(SAMPLING):从批量中抽取样本的工作。 3.1.6 合格判定个数:判定批为合格时,样本内容许含有最高不良品个数,以AC或C表 示。 3.1.7 不合格判定个数:判定批为不合格时,样本内所启之最少不良品个数,以Re表示。 4. 职责: 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5. 程序: 5.1.1从群体中随机抽取一定数量的样本,经过检验或测定后,以其结果与判定基准作比 较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理:

5.1.3决定抽取样本数量和判定基准的数据表就是抽样检验标准; MIL—STD—105D/E 分别是最常用的两种抽样标准,见AQL品质允收水准表(附件1)。 5.1.4 AQL表的内容解释如下: 第一列的样本的数据分类; 第二列是一般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5 AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,一般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,并对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定; 判定结果:因不良品数量小于Re的值,所以,该批产品判定合格; 8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时, 原查到的样本值作废。 9)如上面的例子中当AQL值取0.15时查到箭头向上,所值的“Ac、Re”值是“0、1”,从此处往回查对应的样本值是80,那么就要按80个样本进行检 查,原查的样本数125作废。

正常检验单次抽样计划

AQL品质允收水平 批量 特别检验水准普通检验水准S-1 S-2 S-3 S-4 ⅠⅡⅢ 2 to 8 A A A A A A B 9 to 15 A A A A A B C 16 to 25 A A B B B C D 26 to 50 A B B C C D E 51 to 90 B B C C C E F 91 to 150 B B C D D F G 151 to 280 B C D E E G H 281 to 500 B C D E F H J 501 to 1200 C C E F G J K 1201 to 3200 C D E G H K L 3201 to 10000 C D F G J L M 10001 to 35000 C D F H K M N 35001 to 150000 D E G J L N P 150001 to 500000 D E G J M P Q 500001 to OVER D E H K N Q R

部门物料名称允收标准AQL 来料检验科 A、B类 致命: 0 , 严重: 轻.0 品质保证科电池、组合电池致命: 0 , 严重: 轻.0 说明: 1.A类物料包括:各种电池,热敏电阻, 整流仔, 过流保护片, 引线, 线路底板等物料; 2. B类物料包括: 塑料件,五金件, 包装材料, 铭牌, 标签, 印刷表格等物料 AQL品质允收水平 MIL-STD 105E单次抽样计划之标准检验(表Ⅱ-A) 样索本引数字 母样 本 数 允收品质水准(正常检验) 10 15 25 40 65 100 150 250 400 650 1000 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re A B C 2 3 5 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 0 1 1 2 1 2 2 3 1 2 2 3 3 4 2 3 3 4 5 6 3 4 5 6 7 8 5 6 7 8 10 11 7 8 10 11 14 15 10 11 14 15 21 22 14 15 21 22 30 31 21 22 30 31 44 45 30 31 44 45 D E F 8 13 20 0 1 1 2 1 2 2 3 1 2 2 3 3 4 2 3 3 4 5 6 3 4 5 6 7 8 5 6 7 8 10 11 7 8 10 11 14 15 10 11 14 15 21 22 14 15 21 22 21 22 30 31 30 31 44 45 44 45 G H J 32 50 80 0 1 1 2 1 2 2 3 1 2 2 3 3 4 2 3 3 4 5 6 3 4 5 6 7 8 5 6 7 8 10 11 7 8 10 11 14 15 10 11 14 15 21 22 14 15 21 22 21 22 K L M 125 200 315 0 1 1 2 1 2 2 3 1 2 2 3 3 4 2 3 3 4 5 6 3 4 5 6 7 8` 5 6 7 8 10 11 7 8 10 11 14 15 10 11 14 15 21 22 14 15 21 22 21 22

抽样计划标准书

抽样计划标准书 目的 适用围 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准: 审核: 定制:

1.目的 : 为了使供应商及本公司制造的产品品质得于保证,及本公司产品品质统一标准,特定制此标准书。 2. 适用围 : 品质部各检验单位。 3. 定义 : 3.1.1抽样检验:由一批产品或材料中,分散、随机抽取一定的样本,按规定项目加以检 验或测试,将结果与判定基准比较,判定全批为合格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批不良率时以Po表 示。送检批品质达到此水准,消费都愿意尽量接受该批。 3.1.3批量(LOT SIZE): 被接受检验产品单位数目。 3.1.4样本(SAMPLE): 由批量中抽取作业检验对象的产品。 3.1.5抽样(SAMPLING):从批量中抽取样本的工作。 3.1.6合格判定个数:判定批为合格时,样本容许含有最高不良品个数,以AC或C表示。 3.1.7不合格判定个数:判定批为不合格时,样本所启之最少不良品个数,以Re表示。 4. 职责 : 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5. 程序 : 5.1.1从群体中随机抽取一定数量的样本,经过检验或测定后,以其结果与判定基准作比 较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理:

5.1.3决定抽取样本数量和判定基准的数据表就是抽样检验标准; MIL—STD—105D/E 分别是最常用的两种抽样标准,见AQL品质允收水准表(附件1)。 5.1.4 AQL表的容解释如下: 第一列的样本的数据分类; 第二列是一般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,一般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,并对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定; 判定结果:因不良品数量小于Re的值,所以,该批产品判定合格; 8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时, 原查到的样本值作废。 9)如上面的例子中当AQL值取0.15时查到箭头向上,所值的“Ac、Re”值是

产品抽样计划及允收水准精编

1.0目的 为明确本公司外购产品、自制零部件及成品的验收抽样方案及允收标准,特制定本文件。 2.0范围 2.1本文件适用于本公司外购产品、自制零部件及成品的逐批检验。 2.2如本公司有企业标准或三级作业文件对其抽样计划及允收水准作出具体规定的,则其产品抽样 计划及允收水准按相关企业标准或三级作业文件执行。 3.0接收准则 本公司所有产品其计数数据的接收准则为零缺陷。所有其它情况(如目视标准)的接收准则按相关规定执行。 4.0抽样计划 4.1如本公司企业标准或其它三级作业文件未明确规定其抽样计划的,则其抽样计划按附录 A规定执行,其样本级别的确定原则如下: 注:状态A和状态B的转换条件为:首次检测时,采用状态A确定样本数,如果在连续5 批产品中样本都合格,则允许转到状态B,如果在任意抽样中发现不合格品,应转到状态 A o 寿命试验的抽样数为每批2?3个

4.2对于无法采用计数数据抽样计划的产品,在无其它规定的情况下,其产品抽样计划可按如下 原则确定: 外观目测项:每单位包装至少抽取一个样本,获得一个测试数据; 外观性能项:每提交批每型号至少抽取三个样本,获得三个测试数据; 结构尺寸项:每提交批每型号至少抽取五个样本,获得五个测试数据; 机械性能项:每提交批每型号至少抽取三个样本,获得三个测试数据; 电气性能项:每提交批每型号至少抽取三个样本,获得三个测试数据;寿命试验项:每提交批每型号至少抽取两个样本,获得两个测试数据。 4.3产品抽样采取一次抽样方案,随机抽取样本,尽量在不同的包装中抽取。 5.0相关支持性文件 本公司含有产品抽样计划及允收水准的企业标准和三级作业文件均为支持性文件。 6.0附录 附录A --------------- C=0 抽样计戈U

MIL-STD-105E抽样计划

MIL—STD—105E抽样计划 1、AQL是什么 AQL是工厂里面一般指的是按抽样检验方式实施检验,但它的直译意思却是品质允收水准。 AQL:ACCEPTABLE QUALITY LEVEL品质允收水准最常用的AQL抽样标准是美国的军方标准: M I L—S T D—105D/E 版次号 序号 标准 军事 2、抽样检验方式: 从群体中随机抽取一定数量的样本,经过检验或测定后,以其结果与判定基准作比较,然后判定此群体是合格或不合格的方法就是抽样检验。 抽样检验的原理: 3、抽样检验标准: ●决定抽取样本数量和判定基准的数据表就是抽样检验标准; ●MIL—STD—105D/E分别是最常用的两种抽样标准,见AQL表:

ACCEPTABLE QUALITY LEVELS 品质允收水准

Ac=Acceotance number 合格判定个数Re= Rejection number 不合格判定个数

AQL表的内容解释如下: 第一列的样本的数据分类; 第二列是一般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 4、AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,一般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,并对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定; 判定结果:因不良品数量小于Re的值,所以,该批产品判定合格; 8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时,原查到的样本值作废。 如上面的例子中当AQL值取时查到箭头向上,所值的“Ac、Re”值是“0、1”,从此处往回查对应的样本值是80,那么就要按80个样本进行检查,原查的样本数125作废。 5、检验严格性区分: 检验的严格性区分为如下三类: 正常检验; 加严检验; 放宽检验。 正常检验:一般情况下采取此种检验,检验级别取“Ⅱ”; 加严检验:连续5批中有2批被拒收时采用此种检验,检验级别取“Ⅲ”; 放宽检验:连续10批中全部被接收时采用此种检验,检验级别取“Ⅰ”; 在加严检验的情况下如经确认批的质量得到改进,且连续5批都被接收时可回到正常检验,反之可拒绝检验,限期整改; 在放宽检验的情况下如出现批不合格,就要回到正常检验状态; 加严与放宽的方式还有其他适当的增、减量检验措施等。