超临界流体萃取原理及其特点

第二章文献综述

2.1超临界流体萃取技术

2.1.1超临界流体概念

任何物质,随着温度、压力的变化,都会相应的呈现为固态、液态和气态这三种状态,称为物质的三态。三态之间互相转化的温度和压力值叫做三相点,每种分子量不太大的稳定的物质都具有一个固有的临界点,严格意义上,临界点由临界温度、临界压力、临界密度构成。在临界温度以上,无论怎样加压,气态物质绝不会被液化。当温度和压力超过了临界点时,该物质就进入了超临界状态,超临界状态下的物质既非气体又非液体的状态,叫做超临界流体[11],SCF是气体和液体状态以外的第三流体。

2.1.2 超临界流体萃取原理及其特点

所谓超临界流体萃取[12],是指利用超临界条件下的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到某种分离目的。SCF的密度对温度和压力的变化很敏感,而其溶解能力在一定压力范围内与其密度成比例,因此可以通过控制温度和压力来改变物质在SCF中的溶解度,特别是在临界点附近,温度和压力的微小变化可导致溶质溶解度发生几个数量级的突变,这就是SFE的依据。

与其它常规分离方法相比,SFE具有以下特点[13]:

1) 通过调节温度和压力可全部或选择性地提取有效成分或脱除有害物质;

2)选择适宜的溶剂如CO2可在较低温度和无氧环境下操作,分离、精制热

敏性物质和易氧化物质;

3)临界流体具有良好的渗透性和溶解性,能从固体或粘稠的原料中快速提

取有效成分;

4)降低超临界相的密度,很容易使溶剂从产品中分离,无溶剂污染,且回

收溶剂无相变过程,能耗低;

5)兼有蒸馏和萃取双重功能,可用于有机物的分离、精制。

SFE存在的不足有[14]:

1) 高压下萃取,相平衡较复杂,物性数据缺乏;

2) 高压装置与高压操作,投资费用高,安全要求亦高;

3) 超临界流体中溶质浓度相对还是较低,故需大量溶剂循环;

4) 超临界流体萃取过程固体物料居多,连续化生产较困难。

2.1.3 超临界流体的选择

可用作SFE的溶剂很多,不同的溶剂其临界性质各不相同,而不同的萃取过程要求采用不同的溶剂。可用作超临界萃取剂的流体主要有乙烷、乙烯、丙稀、二氧化碳等。采用SFE技术提取天然物质,CO2是人们首选的溶剂,因为CO2作为一种溶剂,具有如下的主要优点[15]:

1) CO2与大多数的有机化合物具有良好的互溶性,而CO2液体与萃出物相

比,具有更大的挥发度,从而使萃取剂与萃出物的分离更容易;

2) 选择性好,超临界CO2对低分子量的脂肪烃,低极性的亲脂性化合物,

如酯、醚、内脂等表现出优异的溶解性能;

3) 临界温度(31.1℃)低,汽化焓低,更适合于工业化生产;

4)临界压力(7.38MPa)低,较易达到;

5)化学惰性,无燃烧爆炸危险,无毒性,无腐蚀性,对设备不构成侵蚀,

不会对产品及环境造成污染;且价格便宜,较高纯度的CO2容易获得;

6)在萃取体系中,高浓度的CO2对产品具有杀菌、防氧化的作用。

2.1.4 超临界CO2萃取技术的国外研究进展

早在100多年前英国的Thomas Andrews[16]就发现超临界现象。1879年Hannay[17]等人发现了SCF与液体一样,可以用来溶解高沸点的固体物质。此后不少学者[18,19]研究了固体物质在SCF中的溶解度,初步意识到SCF具有分离能力。1962年,德国的Zosel[20]博士首先发现SCF可用来分离混合物,是一种分离剂,这一见解奠定了以后SFE过程开发的基础。此后,作为一种新型分离技术,SFE的应用研究便蓬勃兴起。1978年联邦德国进行了SFE工业化装置的研究[21],并首先建成从咖啡豆脱除咖啡因的超临界CO2萃取工业化装置[22]。由于超临界CO2兼有气体和液体的特性,溶解能力强,传质性能好,加之CO2临界温度低、无毒、惰性、无残留等一系列优点,所以新工艺过程可以生产出能保持咖啡原有色、香、味的脱咖啡因咖啡,这是其他分离技术都无法达到的效果。同年在西德ESSEN举行了第一次“超临界流体萃取”的专题讨论会,从基础理论、工艺过程和设备等方面讨论该项新技术,表明了SFE的研究已经进入了一个系统的崭新的历史时期。其后,此技术在西方各国得到了广泛的应用和发展,指导学科进展的综述性文章、科学和技术方面的专著或论文集也陆续发表、出版[23-26]。其中在

天然产物萃取中的应用最为广泛,范围涉及到食品、香料、医药、化工等领域[27-29]。

超临界CO2萃取令人感兴趣的特点是提取分离天然产物中热敏性物质。植物中含有较高价值的活性组分,广泛应用于调味品、香料、医药等领域。近年来超临界CO2萃取植物中有效成分有了较大进展,一些物系已实现了工业化生产。用超临界CO2萃取咖啡豆中的咖啡因是实现工业化生产的第一个SFE工艺,目前已实现了大规模生产。德国的Zesst[30]博士开发了从咖啡豆中用超临界CO2萃取咖啡因的专题技术,被世界各国普遍采用。Stahl[31]等人对许多药用植物采用超临界CO2萃取法对其有效成分(如各种生物碱,芳香性组分)实现了满意的分离,并获得专利。Rao[32]等人进行了超临界CO2萃取茉莉花的研究,其浸膏收率和质量比常规方法优越。Carbonell[33]讨论了超临界CO2萃取的大规模生产装置,并萃取了生姜、黑/绿/白胡椒、香兰草,将萃取的芳香化合物用于脱醇葡萄酒。Caragay[34]等人对超临界CO2在从天然物中提取香料领域中应用进行了综述。

国际上在SFE技术的应用开发研究方面进展很快,出现了一些工业化生产的SFE装置,以及SFE技术与分析技术相结合的实验装置[35,36]。德、美、英、日和瑞士等国在此技术上作了大量的工作,并推出各具特色的SFE装置,综合起来有如下特点[12]:

1) 系列化装置类型有试验装置、小型装置、中型装置、大型装置;

2) 多功能化SFE装置与快速分析装置相结合,既可用于生产,又可用作

软件开发,即新产品开发;

3) 向适用、普及和廉价方向发展目前设备制造厂家除注重设备的适用性

和普及性外,还尽量采用先进技术,向价廉物美的方向发展。

伴随着SFE技术应用研究的发展,在基础理论方面也取得了一定的进展,其中主要在相平衡研究方面。如Jongsic Hwang[37]对粗油在超临界CO2中的相平衡进行了研究,并运用SRK状态方程关联流体相组成,得到了相应的数学模型。Owen J.Catchpole[38]等人研究了鱼油在超临界CO2中的溶解度,并提供了一个经验方程。M.Sauceau[39]阐述了在SCF中固体相平衡的两种测定方法,并提出了平衡测定的实验装置。Ozlem Guclu-Ustundag[40]利用Chrastil方程及改进的方程关联了油脂和脂肪酸酯在超临界CO2中的溶解度数据,得到了较好的效果。

综上所述,无论是理论研究,还是实际应用,超临界CO2萃取技术均已取得很大发展,许多研究如从鲜花和香料中提取香精、从动植物油中提取不饱和脂肪酸等,已进入实用化阶段。在食品工业、中草药有效成分的提取等研究工作正蓬勃开展。与此同时,超临界CO2萃取装置的研究也不断取得新的进展。特别是工业化生产装置的经济运行,使得超临界CO2萃取技术引起了国内外的普遍重视。SFE技术将逐渐成为重要的化工分离、提纯技术。

2.1.5 超临界CO2萃取技术的国内研究进展

我国在超临界流体萃取领域的研究工作起步较晚,从早期偏重于相平衡研究、数学模型的建立、理论公式的探讨等方面向实用化、工业化拓展,应用领域也从石油、化工等工业领域扩展到食品、医药等行业。历经十余年的努力,我国SFE技术的研究和应用已取得显著成绩[41]。全国每二年召开一次SCF学术讨论会成为我国SCF技术的学术中心,对推动该项技术进一步发展和趋向产业化具有重要意义。

从植物中提取生理活性成分是我国目前超临界CO2萃取研究较多领域之一。用超临界CO2提取药用植物中的有效成分已有月见草油[42]、青蒿素[43]、维生素E[44]等。臧志清[45]提出乙醇溶剂浸出与超临界CO2萃取结合的工艺路线,从大蒜中获得的蒜油得率和品质与直接用超临界CO2萃取法相当,可实现高压萃取釜不卸压的连续作业模式,便于实现工业化,实验表明萃取物中蒜素含量高,粘度小,蒜味浓烈,保持大蒜原有新鲜风味和药用成分。李华[46]等人利用超临界CO2萃取法从红豆杉枝叶中提取分离紫杉醇,与传统的乙醇提取方法相比,萃取率高,纯度高,耗时短,无废渣溶剂残留。游海[47]等人采用超临界CO2萃取法,研究了从银杏叶中提取黄酮类化合物、萜内酯的最佳工艺条件,结果表明此法可有效地提取出银杏叶中的药用活性成分,且萃取物中黄酮和萜内酯的含量高,而有毒物质的含量得到了较好的控制。华南理工大学的黄俊辉[48]等人采用超临界CO2萃取技术提取了海带中的多不饱和脂肪酸,在优化条件下可使海带总脂肪酸中多不饱和脂肪酸含量达到67.2%。

各种天然香料、色素的超临界流体萃取也是我国科技人员研究的一个主要方面。何春茂[49]等人运用超临界CO2对桂花和茉莉花进行了提取,通过实验摸索了萃取最佳工艺条件,避免了芳香物质的损失,表明了超临界CO2萃取法在提取香味化合物所具有的优势,他们还研究了超临界CO2萃取茉莉花净油的化学成分,表明超临界CO2萃取与石油醚萃取的茉莉花净油主要化学成分基本相同,但有些组分含量有明显差异[50]。柯于家[51]等人研究了用0.1L超临界CO2萃取小试装置萃取生姜、芜荽籽、砂仁和八角等辛香料精油的工艺,并与传统的水汽蒸馏法进行了比较,结果表明超临界CO2萃取法能提取更多的有效成分,同时提高了精油的收率和产品质量。柯于家还研究了用25L、200L的超临界CO2中试装置萃取生姜等辛香料精油的工艺、组成成分及物性指标,结果表明,油的收率与质量基本达到小试水平,所采用的工艺流程及设备合理,重复性好,达到预期工艺目标[52]。何军[53]等人采取静态、动态相结合的超临界CO2萃取操作方式,研究了萃取压力、温度及CO2体积对花椒挥发油萃取的影响,得到了优化的萃取条件。

2.1.6 超临界流体萃取相平衡模型方程研究现状

在相平衡研究方面,尽管近十年来国际上SFE过程中相平衡研究取得了较大进展,特别对纯物质在纯SCF中溶解度的研究进展较快[54],已经测定了不少数据,开发了一些热力学模型,但这远未达到成熟的地步,特别是近临界区的相平衡数据更是缺乏,不能建立比较满意的关联或预测模型,给过程设计和经济评价带来困难,阻碍了SFE技术的开发。因此,需要进行大量的实验研究,测定超临界体系的高压相平衡数据,充分了解超临界体系中真实分子过程,建立和开发可信的、有理论基础的相平衡模型。目前已发展多种方法计算物质在SCF中的溶解度,如将SCF看作压缩气体的状态方程法;将SCF看作膨胀液体的活度系数法;缔合模型法;以密度为变量的半理论半经验法等[55]。但是这些模型一般只适用于纯物质或组分明确的混合物在SCF中的溶解度计算,很难适用于像从植物中提取出的复杂混合物。目前要用统一的热力学相平衡模型全面描述SFE 过程,还存在许多困难,主要表现在[56]:

1) 由于含SCF混合物的性质多样化,人们对其尚缺乏充分的或根本的认识。

由于在临界点附近存在着数学上的奇异性,常用的简单立方型状态方程

难以描述临界区附近的混合物的相行为;SCF的高度可压缩性,导致了

溶剂分子在溶质分子周围的高度集聚,致使这类状态方程也难以高度准

确地描述混合物中的偏摩尔性质和压力的关系。

2) 由于含SCF混合物的组分在分子尺寸、形状、结构、能量和极性以及临

界性质等方面存在显著的差别,要描述这类不对称混合物的相互作用远

比描述分子性质相近的混合物要困难得多。

3) 超临界流体技术中的相平衡复杂多变,多元多相平衡在实践中颇为多见,

复杂程度随组分数和相数的增加而有所提高,要用统一的热力学模型来

全面解决上述问题,还存在着许多问题。

因此,研究非单一组分的产品在SCF中的溶解性能更具有直接指导意义。谭飞[57]等人分析了SFE过程的特点,认为SCF的P-V-T行为可采用某种气体状态方程来描述,在分离机理上更近于液液萃取过程,提出了其萃取历程的物理化学模式,据此推导了SCF中物质溶解度计算公式,通过剖析和简化,得到了固体及流体纯物质在SCF中溶解度的半理论、半经验计算公式,并用文献发表的实验数据对半经验式的适用性进行验算,获得了较满意的结果。北京化工大学的周庆荣[58]等人研究了固体溶质在含夹带剂SCF中的溶解度,他们在谭飞等人研究的基础上,用化学缔合模型拟合含夹带剂的SCF提取溶质的萃取过程,推导和建立了计算固体溶质在含夹带剂SCF中溶解度的2个化学缔合模型。黄岳元[59]等人分析了SFE植物中液态组分过程的特点,根据渗透—缔合模型,提出了植

物中液态组分在超临界CO2中的溶解度模型,并就文献发表的实验数据对模型的适应性进行验算,获得较满意的结果。龙军[60]等人根据溶剂化缔合的观点,考虑到溶质在SCF分子作用下挥发性的改变,推导出了计算难挥发物质在SCF中的平衡溶解度的缔合模型,并利用文献数据对缔合模型的适用性进行了考察,得到了较满意的结果。浙江大学的蒋春跃[61]等人根据溶剂化缔合理论及吸附理论,提出了SFE的物理化学机理,据此推导出若干有机物质在SCF中溶解度的吸附/缔合数学模型,并用文献发表的实验数据对模型的适用性进行验算。

最近陈元[62]等人采用半连续流程,以亚麻籽为原料,超临界CO2为溶剂萃取亚麻籽油,通过对不同操作压力、温度、时间、CO2流量条件下萃取曲线平衡段的直线拟合得到亚麻籽油在超临界CO2中的溶解度,并回归了Chrastil模型方程参数,得到计算亚麻籽油在超临界CO2中的溶解度的方程。

Chrastil[63]方程是基于缔合理论,通过密度做出的溶解度方程,由于目前还没有较好适于拟合复杂混合物的溶解度方程,本课题尝试用Chrastil模型及改进模型方程对有、无超声作用下的超临界CO2萃取除虫菊酯的相平衡数据进行拟合。

2.1.7 超临界CO2萃取技术面临的问题

目前虽然超临界CO2萃取技术被广泛应用于从天然植物体中提取有效成分,但由于在萃取过程中植物母体与待萃取成分之间存在着某种物理或化学结合力的束缚作用,使得待萃取成分不易从母体中释放出来,只有通过物理和/或化学方法克服待萃取成分—母体间的作用力,才可以使待萃取成分从母体的束缚中释放出来。而在较高压力下采用传统的机械搅拌方式无法破坏这种束缚作用。这样使得萃取过程中传质推动力较小,阻力较大,待萃取成分提取率不高,设备利用率较低。因此,要将SFE技术广泛应用于工业化开发还存在一定的困难。

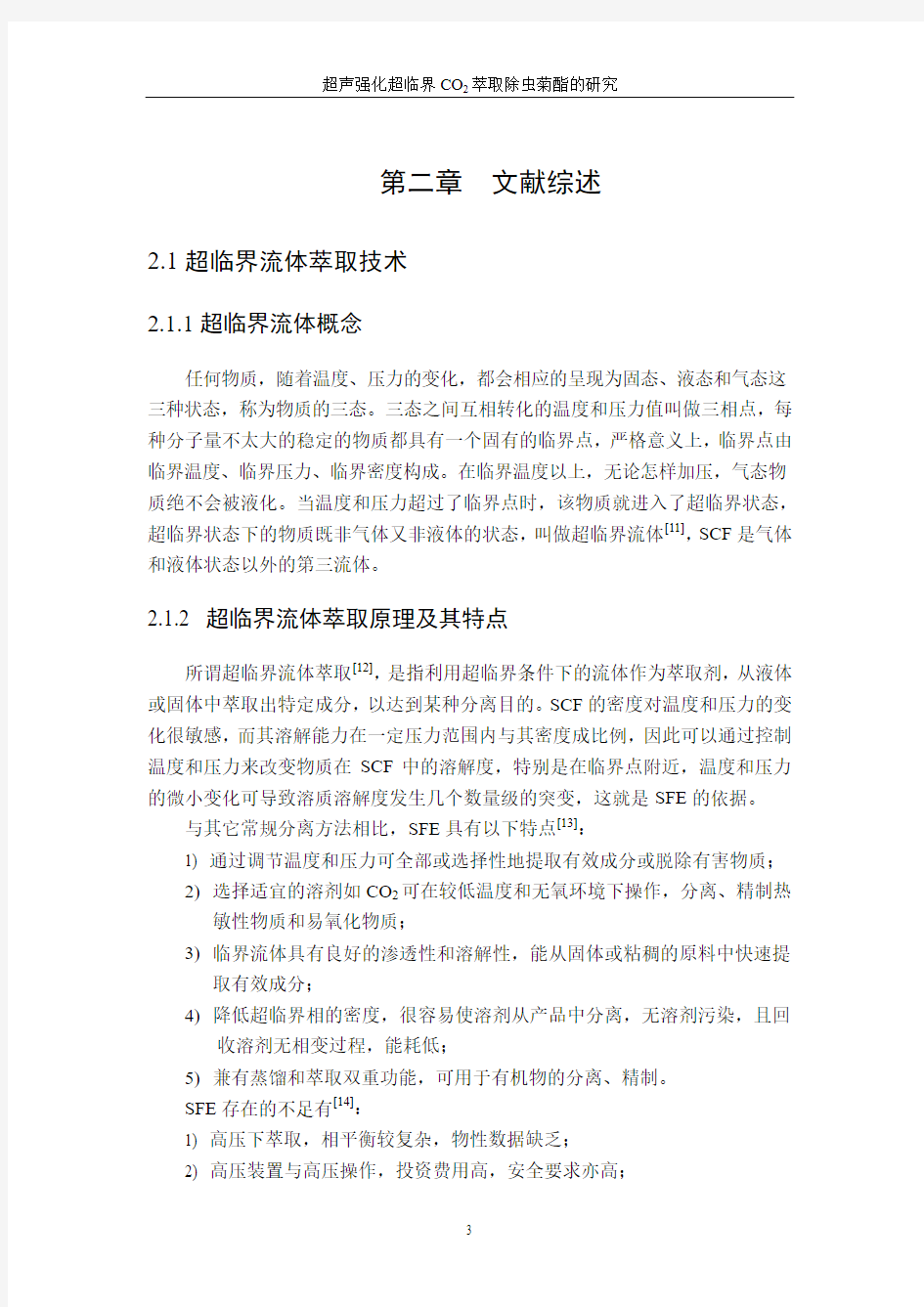

植物中有效成分大部分含于植物细胞质的质体(如叶绿体、线粒体、微体、高尔基体、淀粉粒等)中。植物细胞[64]由细胞壁、细胞膜、细胞质和细胞核所组成,图(2-1)为植物细胞剖面图。细胞壁为多孔通透性网状结构,一般不会影响有效成分的溶出;细胞膜为选择性透过磷脂膜,叶绿体和线粒体为双层膜结构,微体和液泡为单层膜等,这些膜结构有阻碍有效成分进出细胞的作用,不利于有效成分的提取,从而影响有效成分的提取得率。若植物被粉碎,细胞和细胞组织被破坏,则可缩短传质途径、增加传质速率。这样,通过膜的阻力变得次要,其他的传质机理如固体内部扩散、固体表面的脱附及溶剂层流层的扩散变成主要因素。事实上,凡是能增加溶剂扩散系数、减少扩散距离和消除扩散障碍的措施都会增加传质速率。

为了克服母体的束缚作用,可采用以下措施[5]:一是适当提高萃取温度,从传质角度看,提高温度可增大溶质蒸汽压,从而利于提高其挥发度和扩散能力,并提供待萃溶质克服其解离的动能势垒所必需的热能。但提高温度也会降低SCF 密度,从而减小其萃取能力。此外,过高的萃取温度还会使热敏性物质产生降解。二是在超临界CO2中加入适宜的极性试剂或某种添加剂,使其取代待萃成分与母体结合的位置和/或通过与待萃成分—母体进行络合反应以降低解吸时的活化能势垒。但此方法容易带来溶剂污染和添加剂分离困难。

因此,要提高待萃取成分的提取率,以便提高设备利用率,就要寻找新的思路来克服母体的束缚作用以强化传质过程。既往研究表明,在常规的液-固萃取中超声波辐照可有效地加快萃取速率。受此启发,本课题将超声波引入到超临界CO2萃取过程中,用以强化除虫菊酯萃取的传质过程。

图2-1 植物细胞剖面图

Fig.2-1 Sectional drawing of plant cell

1-chlorophyll 2-cell nut 3-cell cliff 4-vacuole

5-crystal 6-cell substance 7-cell gap 8-hollow

2.2 超声强化超临界流体萃取

2.2.1 超声波简介

人耳能听到的声波频率范围为20Hz—20kHz,物理学中规定,高于20kHz的是超声波。超声波是物质介质中的一种弹性机械波,它在物质介质中形成介质粒子的机械振动,这种振动所具有的能量称为超声能,作为一种能量形式,当其声强超过一定强度时,就会与传播媒质发生作用,影响、改变甚至破坏媒质的状态、性质及结构,这种独特的作用形式称谓超声空化[65]。

2.2.2 超声强化常规流体萃取过程的机理

超声强化常规流体萃取过程主要来源于超声空化作用。超声空化是指存在于溶剂中的微气核在超声场的作用下振动、生长和崩溃闭合的一系列过程。因为超声空化产生了湍动效应、微扰效应、界面效应和聚能效应,其中湍动效应引起液流的宏观湍动以及固体粒子的高速碰撞,使涡流扩散加强,边界层减薄,增大了传质速率;微扰效应导致的多微孔介质内的微扰动作用,使微孔内物质扩散得到了加强;界面效应产生对液-液界面和液-固界面的冲击、剥离、侵蚀作用,进而使相界面得以更新,而伴随的活化效应能创造活性表面,增大了传质面积;聚能效应使水溶液中分子结合键断裂产生羟基自由基,也能使物质分子与固体表面分子间的结合键断裂而得以活化组分的分子[66]。因此,超声空化从整体上强化了萃取过程的传质速率和效果,而有效的质量传递和细胞破碎被证明是超声强化提取的主要原因。

2.2.3 超声强化天然物质有效成分提取的研究现状

在天然物质有效成分提取中,人们不断努力开发各种高效、节能、降耗的工艺过程,利用超声作用来实现这一目的是主要途径之一[67]。超声波的力学效应赋予溶剂对细胞壁的更大的渗透力,并强化细胞内外的质量传输。超声波的另一个作用在于破坏细胞的细胞壁,使细胞内含物更易释放。超声波形成的微流效应也是其提高提取过程效率的一个重要原因。工艺研究结果表明,利用超声强化天然物质有效成分提取的传质过程,与常规溶剂提取相比,可以加快物质的传递速率,提高过程的收率,且条件比较温和,萃取时间短。

德国的 A.Otterbach[68]等人比较了超声、索氏提取和超临界萃取三种方法从除虫菊花中提取除虫菊酯,结果三种方法提取过程表现出相似的趋势。

M.Romdhane[69]等人研究了超声波对固-液体系萃取的影响,并以除虫菊花为研究对象,考察超声对萃取传质的影响,结果表明超声波作用可以提取萃取率。

华南理工大学于淑娟[70]等人对超声波催化酶法提取灵芝多糖的机理、最优化方案及降解产品的组分和结构进行了系统的研究,与传统工艺相比,超声波催化酶法操作简单、提取率高,反应过程无物料损失和无副反应发生,是一种实用的新工艺。

湖北省十堰药品检验所的谢诲[71]等人选取了前胡、关木通、连翘、熟地、巴戟天和川牛膝6种药典中要求冷浸法提取的中药材,对其同时对照进行了冷浸和超声提取,比较其浸出时间。结果表明,采取超声提取法30min即可达到或超过冷浸法所测定结果,使浸出物测定的前处理时间大大缩短,简化了操作。

陕西师范大学郭孝武[72]研究了超声提取对黄芩甙成分提取率的影响。作者采用超声波提取法,以黄芩甙的定性定量为指标,同时对煎煮法作对比实验。实验结果表明,超声波法提取仅10min,纯黄芩甙的得率、提出率都比传统煎煮法高。同时作者对比了20kHz、800kHz、1100kHz三种不同频率的超声波对黄芩甙提取率的影响。结果表明20kHz的条件为三种中最好的。

秦炜[73]等人以95%乙醇浸取姜黄素为对象,以索氏浸取方法的浸出量为基准,研究比较了循环浸取、加热浸取、机械搅拌浸取和超声场介入下浸取的浸取率和浸取速率。结果表明,超声提取的提取速率最快。

袁谋村[74]等人研究了超声对固体天然物液态组分及固态组分萃取的影响。超声频率为20kHz,功率为500W。在用二氯甲烷从桔皮中萃取桔皮精油的研究中,比较了直接浸泡、加热蒸馏、索氏提取、超声萃取五种方法的萃取时间及得率,结果表明超声萃取的时间最短、得率最高。

梁汉华[75]等人采用低频率超声波处理大豆浆体以提高其蛋白质和固形物的萃取率。探讨了处理时间、温度、pH和超声振幅诸因素对声场处理效果的影响,并初步得出其最佳处理条件。结果表明,采用低频率超声波处理大豆浆体及其豆渣能有效地提高蛋白质和固形物的萃取率。

2.2.4 超临界流体中超声强化传质的研究现状

超临界流体萃取作为一门新型分离技术,在基础理论方面仍有许多问题殛待解决,而在实际应用中由于受制于基础数据的缺乏和所面临的物系大都较复杂,近来的工作主要集中在探索工艺的可行性及进一步取得某些基础数据。对于与实际生产紧密联系的传质过程强化研究不多,有关超声在SFE中应用的还极少见。SCF的密度接近常规液体,可传播超声波,利用超声能量对传播媒质瞬时状态及性质的改变,来改善SCF中的传质。

方瑞斌[76]等人对SFE紫杉醇进行实验研究,实验结果表明,SFE完全萃取红豆杉树皮中的紫杉醇所用时间和二氧化碳用量是超声强化SFE的3倍。对含1.1%紫杉醇的浸膏的精制,超声强化SFE可很快达到100%的萃取,而无超声场强化SFE在3倍的时间和二氧化碳的用量的条件下只能达41%的萃取率。由树皮到萃出产物的超声强化SFE过程,紫杉醇的组成可一次高效快速无毒地浓缩大约67倍,与常规溶剂萃取相比,所需的时间和能耗大大降低而收率又大大提高,这充分显示超声超临界流体萃取技术在紫杉醇萃取中的广阔的应用前景。

江苏理工大学的杨克迪[77]通过自行研制的超声强化超临界流体萃取装置,研究了超声对超临界萃取胚芽油的过程的影响,结果表明,超声作用下提高了胚芽油的得率,强化了传质过程,且超声作用未引起胚芽油的降解。

2.2.5 超声波反应器的研究现状

自八十年代后期以来,超声波应用于有机合成、金属有机化学、电化学、聚合物化学等领域,取得了大量研究成果,引起了越来越多的化学工作者的兴趣。超声化学反应器是指有超声波引入并在其作用下进行化学反应的容器,它是从事超声化学研究不可缺少的。利用超声波获取化学效应时,有许多实验参数需要加以控制,诸如超声频率、声强、处理时间、体系温度、外部压力、溶剂以及反应物浓度等。因此,超声化学反应器的设计是整个超声化学研究工作中的一个重要环节。要设计超声化学反应器,必须根据超声化学反应的类型和体系确定超声化学反应器所需的频率和强度,选择适当的超声换能器以及反应器。目前主要采用以下三种类型的超声化学反应器:非变幅辐射式超声化学反应器,变幅辐射式超声化学反应器,机械型超声波发生器[78]。

非变幅式超声化学反应器的耦合方式是多种多样的,可以通过耦合值将超声波传入反应体系中,也可以直接将超声波换能器浸入反应体系里。前者的典型超声化学反应器之一是超声清洗器。超声波清洗器具有价廉易得,操作简单方便等优点,但也存在有不少的局限性,如强度较小,耦合液与反应器皿之间的声阻抗相差很大,能量损失大,反应温度不易控制等。

变幅辐射式超声化学反应器的主要作用是放大机械振动振幅或速度振幅,使超声波能量集中在较小的辐射面上,即起到聚能作用。将变幅杆与超声波换能器紧密连接起来即可组成探头式超声波发生器。变幅杆的类型一般可分为线性形变幅杆,阶梯形变幅杆和指数形变幅杆等几类。这些不同形状和性能的变幅杆与不同的超声换能器可以组合成不同的探头式超声波发生器,然后再将这些控头式超声波发生器安装到不同的反应器皿上即可得到可用于不同类型的超声化学反应的反应器。目前主要由磁致伸缩换能器和压电换能器做成的探头式超声波发生器。由不同的探头式超声波发生器与不同的反应器皿所构成的超声化学反应器具有以下优点:超声效率高,超声能量密度大,由超声波换能器所产生的超声波经过变幅杆放大直接传到反应混合物,没有反射现象,使得超声化学效应增大,便于调节和选择超声波频率和强度,使超声化学效应达到最大,从而找出超声化学反应的最佳实验条件。此外采用这类超声化学反应器可以有效的控制反应温度和压力等。

机械型超声波发生器是一类以流体(液体或气体)作为动力源,利用高速液体或气体来产生超声波的发生器。这类超声波发生器主要包括气流式、液流式和气液式三种基本类型。它们具有结构简单、坚固耐用、连续操作、处理量大、性能可靠、安全方便和经济实用等特点,广泛地用于乳化、粉碎、分散、雾化以用于促进化学反应、助燃等。

随着超声化学技术研究的迅速发展,各种新型的反应器相继应运而生。各国的研究单位及大公司都投入相当的人力物力,开发新的声化学反应器,有关声化学反应器结构的一些重要技术问题都已基本上获得解决,这就为声化学技术向工厂规模发展,奠定了必要的基础。我国目前这方面的研究工作尚在起步阶段,有必要迅速赶上,大力开展这方面的科研工作,使声化学这一崭新的化学分支能为我国的科技与经济的发展作出应有的贡献。

2.3 除虫菊概述

除虫菊[79,80](pyrethrum cinerariaefolium Trev.)是菊科菊属多年生草本植物,并有白花和红花两种,其中只有白花才具有杀虫活性,红花仅作为观赏植物。除虫菊花是重要的杀虫剂原料作物,对它的研究和利用已有近百年历史。它的成分较为复杂,除含除虫菊酯外,还含多个倍半萜内酯及黄酮类化合物[81]。人工提炼的除虫菊素乳油为淡黄色粘稠状液体,有清香味,常温下化学性质稳定,不溶于水,可溶于多种有机溶剂。在碱性条件或强光、60℃以上的高温等条件下慢慢分解成水和CO2,因此用其配制的农药或卫生杀虫剂等使用后无残留对人畜无副作用,是国际公认的最安全的无公害杀虫剂。由于除虫菊酯是由除虫菊花中萃取的具有杀虫活性的六种化合物质组成,因此杀虫效果好,昆虫不易产生抗药性,可用于制造杀灭抗性很强的害虫的农药。同时除虫菊酯具有麻痹昆虫中枢神经作用,为胃毒、触杀性杀虫剂,因此杀虫速度快、易于被农户接受。用其配制成卫生喷雾剂可用于家庭卫生杀虫,配制成农药可广泛用于绿色蔬菜、绿色水果、绿色茶叶等经济作物的杀虫。除虫菊酯组分的结构式如下图(2-2)所示,它包括六个结构相近的羧酸酮酯:除虫菊酯(pyrethrin)Ⅰ、Ⅱ,瓜叶除虫菊酯(cinerin)Ⅰ、Ⅱ和茉莉酮除虫菊酯(jasmolin)Ⅰ、Ⅱ六个成分组成,其物理性质如表(2-1)所示[82]。其中除虫菊素杀虫活性最高,茉莉酮除虫菊素毒效很低,除虫菊素Ⅰ对蚊蝇有较高的杀虫效果,而除虫菊素Ⅱ具有较好的击倒作用。

目前,传统的提取除虫菊酯的生产方法是用有机溶剂(如石油醚,正已烷等)从天然除虫菊花中提取出除虫菊酯,然后在真空的条件下加热蒸发溶剂。这种方法能耗大、成本高且工艺复杂;除虫菊酯是热敏性物质,此方法提取除虫菊酯易分解,得率低,选择性差且所得到的除虫菊酯杂质多、质量差。

本课题将超临界CO2萃取技术应用于除虫菊酯的提取,且为了强化传质过程,以提高萃取率和设备利用率,在萃取过程中引入了超声波,可望超声对萃取传质过程具有强化作用,而且又不引起易分解组分的降解,从而提高萃取率及传质速率。

图2-2 天然除虫菊酯的结构式

Fig.2-2 Structural formula of natural pyrethrins pyrethrin Ⅰ(R1:Me, R2:C=CH2) pyrethrin Ⅱ( R1:COOCH3, R2:C=CH2)

cinerin Ⅰ(R1:Me, R2:Me) cinerin Ⅱ( R1:COOCH3, R2:Me)

jasmolin Ⅰ( R1:Me, R2:CH2-CH3) jasmolin Ⅱ( R1:COOCH3, R2:CH2-CH3)

表2-1 天然除虫菊酯的含量

Tab.2-1 Content of natural pyrethrins

成分含量(%)除虫菊酯(pyrethrin)-Ⅰ38.7显著致死力除虫菊酯(pyrethrin)-Ⅱ30.7优良击倒力瓜叶除虫菊酯(cinerin)-Ⅰ10.1

瓜叶除虫菊酯(cinerin)-Ⅱ14.5

茉莉酮除虫菊酯(jasmolin)-Ⅰ 6.1生物活性低茉莉酮除虫菊酯(jasmolin)-Ⅱ 6.1生物活性低

超临界萃取原理

超临界萃取原理 超临界流体萃取是当前国际上最先进的物理分离技术。 常见的临界流体中,由于CO2化学性质稳定,无毒害和无腐蚀性,不易燃和不爆炸,临界状态容易实现,而且其临界温度(31.1℃)接近常温,在食品及医药中香气成分,生理活性物质、酶及蛋白质等热敏物质无破坏作用,因而常用CO2作为作为萃取剂进行超临界萃取。 一、超临界CO2 纯CO2的临界压力是7.3MPa和31.1℃时,此状态CO2被称为超临界CO2。在超临界状态下,CO2流体是一种可压缩的高密度流体,成为性质介于液体和气体之间的单一状态,兼有气液两相的双重特点:它的密度接近液体,粘度是液体的1%,自扩散系数是液体的100倍,因而它既具有与气体相当的高扩散系数和低粘度,又具有与液体相近的密度和对某些物质很强的溶解能力,可以说超临界CO2对某些物质有着特殊的渗透力和溶解能力。 二、超临界CO2萃取过程 超临界CO2密度对对温度和压力变化十分敏感,所以调节正在使用的CO2的压力和密度,就可以通过调节CO2密度来调整该CO2对欲提取物质的溶解能力;对应各压力范围所得到的的萃取物不是单一的,可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,与被萃取物质完全或部分分开,从而达到分离提纯的目的。 三、超临界CO2溶解选择性 超临界状态下的CO2具有选择性溶解,对低分子、弱极性、脂溶性、低沸点的成分如挥发油、烃、酯、内脂、醚、环氧化合物等表现出优异的溶解性,而对具有极性集团(-OH、-COOH等)的化合物,极性基团愈多,就愈难萃取,故多元醇、多元酸及多羟基的芳香物质均难溶于超临界CO2。对于分子量大的化合物,分子量越大,越难萃取,分子量超过500的高分子化合物几乎不溶,因而对这类物质的萃取,就需加大萃取压力或者向有效成分和超临界CO2组成的二元体系中加入具有改变溶质溶解度的第三组成粉(即夹带剂),来改变原来有效成分的溶解度。一般来说,具有很好性能的溶剂,也往往是很好的夹带剂,如甲

超临界萃取的技术原理

一、超临界萃取的技术原理 利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界CO2流体萃取过程是由萃取和分离过程组合而成的。 超临界CO2是指处于临界温度与临界压力(称为临界点)以上状态的一种可压缩的高密度流体,是通常所说的气、液、固三态以外的第四态,其分子间力很小,类似于气体,而密度却很大,接近于液体,因此具有介于气体和液体之间的气液两重性质,同时具有液体较高的溶解性和气体较高的流动性,比普通液体溶剂传质速率高,并且扩散系数介于液体和气体之间,具有较好的渗透性,而且没有相际效应,因此有助于提高萃取效率,并可大幅度节能。 超临界CO2的物理化学性质与在非临界状态的液体和气体有很大的不同。由于密度是溶解能力、粘度是流体阻力、扩散系数是传质速率高低的主要参数,因此超临界CO2的特殊性质决定了超临界CO2萃取技术具有一系列的重要特点。超临界CO2的粘度是液体的百分之一,自扩散系数是液体的100倍,因而具有良好的传质特性,可大大缩短相平衡所需时间,是高效传质的理想介质;具有比液体快得多的溶解溶质的速率,有比气体大得多的对固体物质的溶解和携带能力;具有不同寻常的巨大压缩性,在临界点附件,压力和温度的微小变化会引起CO2的密度发生很大的变化,所以可通过简单的变化体系的温度或压力来调节CO2 的溶解能力,提高萃取的选择性;通过降低体系的压力来分离CO2和所溶解的产品,省去消除溶剂的工序。 在传统的分离方法中,溶剂萃取是利用溶剂和各溶质间的亲和性(表现在溶解度)的差异来实现分离的;蒸馏是利用溶液中各组分的挥发度(蒸汽压)的不同来实现分离的。而超临界CO2萃取则是通过调节CO2的压力和温度来控制溶解度和蒸汽压这2个参数进行分离的,故超临界CO2萃取综合了溶剂萃取和蒸馏的2种功能和特点,进而决定了超临界CO2萃取具有传统普通流体萃取方法所不具有的优势:通过调节压力和温度而方便地改变溶剂的性质,控制其选择性;适当地选择提取条件和溶剂,能在接近常温下操作,对热敏性物质可适用;因粘度小、扩散系数大,提取速度较快;溶质和溶剂的分离彻底而且容易。从它的特性和完整性来看,相当于一个新的单元操作,因此引起了国内外的广泛关注。二、超临界萃取的特点

超临界二氧化碳萃取技术

摘要:介绍了超临界二氧化碳萃取技术的基本原理和特点,简单说明了该技术在香料、医药、食品等工业上的应用。 关键词:超临界二氧化碳萃取分离技术基本原理 前言 超临界流体萃取,又称超临界萃取、压力流体萃取、超临界气体萃取。它是以高压、高密度的超临界状态流体为溶剂,从液体或固体中萃取所需要的组分,然后采用升温、降压或二者兼用和吸收(吸附)等手段将溶剂与所萃取的组分分离。 早在1897年,人们就已经认识到了超临界萃取这一概念。当时发现超临界状态的压缩气体对于固体具有特殊的溶解作用。例如再高于临界点的条件下,金属卤化物可以溶解再在乙醇或四氯化碳中,当压力降低后又可以析出。但直到20世纪60年代,才开始了其工业应用的研究。目前超临界二氧化碳萃取已成为一种新型萃取分离技术,被广泛应用于食品、医药、化工、能源、香精香料的工业的生产部门。 1 超临界萃取的原理 当液体的温度和压力处于它的临界状态。 如图1是纯流体的典型压力—温度图。图中, AT表示气—固平衡的升华曲线,BT表示液— 固平衡的熔融曲线,CT表示气-液平衡的饱 和液体的蒸汽压曲线,点T是气-液-固三相 共存的三相点。按照相率,当纯物的气-液- 固三相共存时,确定系统状态的自由度为零, 即每个纯物质都有自己确定的三相点。将纯物 质沿气-液饱和线升温,当达到图中的C时, 气-液的分界面消失,体系的性质变得均一, 不再分为气体和液体,称点C为临界点。与该点相对应的临界温度和压力分别称 为临界温度T 0和临界压力P 。图中高于临界温度和临界压力的有影阴的区域属 于超临界流体状态。 在这种状态下,它既不完全与一般气相相同,又不是液相,故称为超临界流体。超临界流体有气、液相的特点,它既有与气体相当的高渗透力和低粘度,又兼有液体相近的密度和对物质优良的溶解能力。这种溶解能力能随体系参数的变化而连续的改变,因而可以通过改变体系的温度和压力,方便的调节组分的溶解度和萃取的选择性。利用上述特点,超临界二氧化碳萃取技术主要分为两大类原理流程即恒温降压流程和恒压升温流程。前者萃取相经减压,后者萃取相经升温。

超临界流体萃取作业参考答案

第6章超临界流体萃取 一名词解释 1 超临界流体(supercritical fluid, SF)是指某种气体(液体)或气体(液体)混合物在操作压力和温度均高于临界点时,使其密度接近液体,而其扩散系数和黏度均接近气体,其性质介于气体和液体之间的流体。 2 超临界流体萃取法(supercritical fluid extraction, SFE)技术就是利用超临界流体为溶剂,从固体或液体中萃取出某些有效组分,并进行分离的一种技术。 3 拖带剂:在超临界流体萃取过程中,由于二氧化碳是非极性物质,比较适合于脂溶性物质的萃取,但对极性较强的物质来说,其溶解能力明显不足,此时,为增加二氧化碳流体的溶解性能,通常在其中加入少量极性溶剂,以增加其溶解能力,这种溶剂称为拖带剂或提携剂(entrainer),也称夹带剂或修饰剂(cosolvent,modifier)。 二简答题 1 超临界流体萃取有哪些特点 答:超临界流体技术在萃取和精馏过程中,作为常规分离方法的替代,有许多潜在的应用前景。其优势特点是: 1)超临界萃取可以在接近室温(35~40℃)及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散。因此,在萃取物中保持着药用植物的有效成分,而且能把高沸点、低挥发性、易热解的物质在远低于其沸点温度下萃取出来; 2)使用SFE是最干净的提取方法,由于全过程不用有机溶剂,因此萃取物绝无残留的溶剂物质,从而防止了提取过程中对人体有害物的存在和对环境的污染,保证了100%的纯天然性; 3)萃取和分离合二为一,当饱和的溶解物的CO2流体进入分离器时,由于压力的下降或温度的变化,使得CO2与萃取物迅速成为两相(气液分离)而立即分开,不仅萃取的效率高而且能耗较少,提高了生产效率也降低了费用成本; 4)CO2是一种不活泼的气体,萃取过程中不发生化学反应,且属于不燃性气体,无味、无臭、无毒、安全性非常好; 5)CO2气体价格便宜,纯度高,容易制取,且在生产中可以重复循环使用,从而有效地降低了成本; 6)压力和温度都可以成为调节萃取过程的参数,通过改变温度和压力达到萃取的目的,压力固定通过改变温度也同样可以将物质分离开来;反之,将温度固定,通过降低压力使萃取物分离,因此工艺简单容易掌握,而且萃取的速度快。 可作超临界流体的气体很多,如二氧化碳、乙烯、氨、氧化亚氮、二氯二氟甲烷等,通常使用二氧化碳作为超临界萃取剂。应用二氧化-碳超临界流体作溶剂,具有临界温度与临界压力低、化学惰性等特点,适合于提取分离挥发性物质及含热敏性组分的物质。但是,超临界流体萃取法也有其局限性,二氧化碳-超临界流体萃取法较适合于亲脂性、相对分子量较小的物质萃取,超临界流体萃取法设备属高压设备,投资较大。 二论述题 1 超临界流体萃取-CO2萃取剂优点有哪些 答:用超临界萃取方法提取天然产物时,一般用CO2作萃取剂。这是因为: 1) 临界温度和临界压力低(Tc=31.1℃,Pc=,操作条件温和,对有效成分的破坏少,因此特别适合于处理高沸点热敏性物质,如香精、香料、油脂、维生素等;

超临界流体萃取原理及其特点

超临界流体萃取技术 超临界流体概念 任何物质,随着温度、压力的变化,都会相应的呈现为固态、液态和气态这三种状态,称为物质的三态。三态之间互相转化的温度和压力值叫做三相点,每种分子量不太大的稳定的物质都具有一个固有的临界点,严格意义上,临界点由临界温度、临界压力、临界密度构成。在临界温度以上,无论怎样加压,气态物质绝不会被液化。当温度和压力超过了临界点时,该物质就进入了超临界状态,超临界状态下的物质既非气体又非液体的状态,叫做超临界流体[11],SCF是气体和液体状态以外的第三流体。 超临界流体萃取原理及其特点 所谓超临界流体萃取[12],是指利用超临界条件下的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到某种分离目的。SCF的密度对温度和压力的变化很敏感,而其溶解能力在一定压力范围内与其密度成比例,因此可以通过控制温度和压力来改变物质在SCF中的溶解度,特别是在临界点附近,温度和压力的微小变化可导致溶质溶解度发生几个数量级的突变,这就是SFE的依据。 与其它常规分离方法相比,SFE具有以下特点[13]: 1) 通过调节温度和压力可全部或选择性地提取有效成分或脱除有害物质; 可在较低温度和无氧环境下操作,分离、精制热敏 2)选择适宜的溶剂如CO 2 性物质和易氧化物质; 3)临界流体具有良好的渗透性和溶解性,能从固体或粘稠的原料中快速提 取有效成分; 4)降低超临界相的密度,很容易使溶剂从产品中分离,无溶剂污染,且回 收溶剂无相变过程,能耗低; 5)兼有蒸馏和萃取双重功能,可用于有机物的分离、精制。 SFE存在的不足有[14]: 1) 高压下萃取,相平衡较复杂,物性数据缺乏; 2) 高压装置与高压操作,投资费用高,安全要求亦高; 3) 超临界流体中溶质浓度相对还是较低,故需大量溶剂循环; 4) 超临界流体萃取过程固体物料居多,连续化生产较困难。 超临界流体的选择

超临界流体技术原理及其应用

“超临界流体技术原理及其应用” 院选课读书报告 (2012~2013下学期) 题目:SC—CO2流体技术基本原理及其应用前景系专业名称: 学生姓名: 学号: 指导教师:

SC—CO2流体技术基本原理及其应用前景 摘要 超临界流体是指物质处于极其临界的温度和压强下形成的一种新的流体,它的性质介于液体和气体之间,并且兼具二者的有点。现研究较多的流体包括:二氧化碳等。超临界二氧化碳是一种液态的二氧化碳,在一定的条件,如果达到临界点或者以上,会形成一种新的状态,兼顾气态和液态的部分性质,而且拥有新的性质。超临界二氧化碳萃取技术是一种新型分离技术,超临界CO2萃取是采用CO2作为溶剂,在超临界状态下的CO2流体密度和介电常数较大,对物质溶解度很大,并随压力和温度的变化而急剧变化,因此,不仅对某些物质的溶解度有选择性,且溶剂和萃取物非常容易分离。超临界CO2萃取特别适用于脂溶性,高沸点,热敏性物质的提取,同时也适用于不同组分的精细分离,即超临界精镏。超流体流体应用前景目前应用十分的广泛,目前已应用于食品工业、化妆品香料工业、医药工业、化工工业等方面,超临界流体应用将越来越广泛于各个行业的发展。 关键词:“超临界流体,超临界二氧化碳,超临界二氧化碳萃取,超临界流体应用前景” 一、SC—CO2流体技术基本原理 (一)SC—CO2超流体技术的基本原理概述 超临界流体(SCF)是指处于临界温度和压强的情况下,它的物理性质介于液体和气体之间。⑴这种流体同时据有气态和液态的特点,它既具有与液体相近的密度和其优良的溶解性。溶质在某溶剂中的溶解度与溶剂的密度相关,溶质在超临界流体中的溶解度也与其类似。因此,通过改变超临界流体的压强和温度,改变其密度,便可以溶解许多不同类型的物质。 超临界流体萃取分离过程是利用超临界流体的溶解力和其密度的关系,即利用压强和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,其拥有

超临界流体萃取装置操作规范

超临界流体萃取装置使用指南 (一). 超临界流体定义 任何一种物质都存在三种相态-气相、液相、固相。三相成平衡态共存的点叫三相点。液、气两相成平衡状态的点叫临界点。在临界点时的温度和压力称为临界压力。不同的物质其临界点所要求的压力和温度各不相同。 超临界流体(Supercritical fluid,SCF)技术中的SCF是指温度和压力均高于临界点的流体,如二氧化碳、氨、乙烯、丙烷、丙烯、水等。高于临界温度和临界压力而接近临界点的状态称为超临界状态。处于超临界状态时,气液两相性质非常相近,以至无法分别,所以称之为SCF。 目前研究较多的超临界流体是二氧化碳,因其具有无毒、不燃烧、对大部分物质不反应、价廉等优点,最为常用。在超临界状态下,CO2流体兼有气液两相的双重特点,既具有与气体相当的高扩散系数和低粘度,又具有与液体相近的密度和物质良好的溶解能力。其密度对温度和压力变化十分敏感,且与溶解能力在一定压力范围内成比例,所以可通过控制温度和压力改变物质的溶解度。 (二). 超临界流体萃取的基本原理 超临界流体萃取分离过程是利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。当气体处于超临界状态时, 成为性质介于液体和气体之间的单一相态, 具有和液体相近的密度, 粘度虽高于气体但明显低于液体, 扩散系数为液体的10~100倍; 因此对物料有较好的渗透性和较强的溶解能力, 能够将物料中某些成分提取出来。 在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地依次把极性大小、沸点高低和分子量大小的成分萃取出来。并且超临界流体的密度和介电常数随着密闭体系压力的增加而增加, 极性增大, 利用程序升压可将不同极性的成分进行分步提取。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以通过控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则自动完全或基本析出,从而达到分离提纯的目的,并将萃取分离两过程合为一体,这就是超临界流体萃取分离的基本原理。 (三)超临界CO2的溶解能力 超临界状态下,CO2对不同溶质的溶解能力差别很大,这与溶质的极性、沸点和分子量密切相关,一般来说由一下规律: 1.亲脂性、低沸点成分可在低压萃取(104Pa), 如挥发油、烃、酯等。 2.化合物的极性基团越多,就越难萃取。 3.化合物的分子量越高,越难萃取。 超临界CO2成为目前最常用的萃取剂,它具有以下特点: 1.CO2临界温度为31.1℃,临界压力为7.2MPa,临界条件容易达到。 2.CO2化学性质不活波,无色无味无毒,安全性好。 3.价格便宜,纯度高,容易获得。 因此,CO2特别适合天然产物有效成分的提取。 (四)超临界萃取装置原理及概况 超临界萃取技术是现代化工分离中出现的最新学科,是目前国际上兴起的一种先进的分离工艺。超临界萃取即高压下、合适温度下在萃取缸中溶剂与被萃取物接触,溶质扩散到溶剂中,再在分离器中改变操作条件,使溶解物质析出以达到分离目的[2] 。近几年来,超临界苯取技术的国内外得到迅猛发展,先后在啤酒花、香料、中草药、油脂、石油化工、食品

超临界流体萃取实验报告

超临界流体萃取 一、实验目的 1. 通过实际操作进一步加深和巩固超临界萃取的原理。 2. 了解掌握超临界仪器的使用及使用过程中的注意事项。 3. 练习超临界CO2萃取桂花实验操作。 二、实验原理 超临界萃取技术是现代化工分离中出现的最新学科,是目前国际上兴起的一种先进的分离工艺。超临界流体是指热力学状态处于临界点(Pc、Tc)之上的流体,临界点是气、液界面刚刚消失的状态点,超临界流体具有十分独特的物理化学性,它的密度接近于液体,粘度接近于气体,而扩散系数大、粘度小、介电常数大等特点,使其分离效果较好,是很好的溶剂。超临界萃取即高压下、合适温度下在萃取缸中溶剂与被萃取物接触,溶质扩散到溶剂中,再在分离器中改变操作条件,使溶解物质析出以达到分离目的。 超临界萃取装置的特点:⑴操作范围广,便于调节。⑵选择性好,可通过控制压力和温度,有针对性地萃取所需成份。⑶操作温度低,在接近室温条件下进行萃取,这对于热敏性成份尤其适宜。萃取过程中排除了氧化和见光反应的可能性,萃取物能够保持其自然风味。⑷从萃取到分离一步完成,萃取后的CO2挥发掉而不会残留在萃取物上。⑸萃取速度快,耗时短。⑹CO2无毒、无味、不燃、廉价易得且可循环使用,绿色环保。 三、实验步骤 1. 了解超临界萃取装置的主要构成; 2. 开机前的准备工作; ⑴首先检查电源、三相四线是否完好无缺; ⑵冷冻机及贮罐的冷却水源是否畅通,冷箱内为30%乙二醇+70%水溶液; ⑶CO2气瓶压力保证在56MPa的气压,且食品级净重≥22kg; ⑷检查管路接头以及各连接部位是否牢靠; ⑸检查需要关的阀门是否关好,气路是否畅通。

3. 实验操作顺序; ⑴接通电源,打开空气压缩机、循环水冷却仪,并按下循环水冷却仪前面的三个按纽; ⑵确定各气阀的关闭状态。打开保温箱和加压泵,并对保温箱预热; ⑶用台秤称量萃取物质,如桂花(本次实验为2.0g),记录好数据。称量好后,将其装入萃取釜中并旋紧,放入保温箱内,将气路接好; ⑷设置所需温度,待其升到设置的温度之后(需要时同时要加入夹带剂),再打开CO2气瓶阀门,调节加压泵的旋纽,将其加到所需的压力; ⑸萃取时间完成后,先关闭CO2气瓶阀门,打开排气阀用溶剂收集萃取的目标物,再卸压。待萃取缸内压力和外界平衡后,取下萃取釜,倒出萃取残物,整个萃取过程结束; ⑹依次关闭加压泵、保温箱、循环水和总电源,排尽压缩机内的空气。关好水、电、门、窗离开实验室; 四、实验注意事项 1. 使用的温度不能过高,要在仪器的使用范围之内;美国Applied公司的超临界萃取仪最高压力70Mpa,最高温度240℃。 2. 在装样的过程中,要在萃取斧的两端放玻璃棉以防造成气路堵塞。尽量做到平稳操作以免损坏仪器。 3. 此装置为高压流动装置,非熟悉本系统流程者不得操作,高压运转时不得离开岗位,如发生异常情况要立即停机关闭总电源检查。

超临界流体萃取原理及其特点

第二章 文献综述 2.1超临界流体萃取技术 2.1.1超临界流体概念 任何物质,随着温度、压力的变化,都会相应的呈现为固态、液态和气态这三种状态,称为物质的三态。三态之间互相转化的温度和压力值叫做三相点,每种分子量不太大的稳定的物质都具有一个固有的临界点,严格意义上,临界点由临界温度、临界压力、临界密度构成。在临界温度以上,无论怎样加压,气态物质绝不会被液化。当温度和压力超过了临界点时,该物质就进入了超临界状态,超临界状态下的物质既非气体又非液体的状态,叫做超临界流体[11],SCF是气体和液体状态以外的第三流体。 2.1.2 超临界流体萃取原理及其特点 所谓超临界流体萃取[12],是指利用超临界条件下的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到某种分离目的。SCF的密度对温度和压力的变化很敏感,而其溶解能力在一定压力范围内与其密度成比例,因此可以通过控制温度和压力来改变物质在SCF中的溶解度,特别是在临界点附近,温度和压力的微小变化可导致溶质溶解度发生几个数量级的突变,这就是SFE的依据。 与其它常规分离方法相比,SFE具有以下特点[13]: 1) 通过调节温度和压力可全部或选择性地提取有效成分或脱除有害物质; 2) 选择适宜的溶剂如CO2可在较低温度和无氧环境下操作,分 离、精制热敏性物质和易氧化物质; 3) 临界流体具有良好的渗透性和溶解性,能从固体或粘稠的原料 中快速提取有效成分;

4) 降低超临界相的密度,很容易使溶剂从产品中分离,无溶剂污 染,且回收溶剂无相变过程,能耗低; 5) 兼有蒸馏和萃取双重功能,可用于有机物的分离、精制。 SFE存在的不足有[14]: 1) 高压下萃取,相平衡较复杂,物性数据缺乏; 2) 高压装置与高压操作,投资费用高,安全要求亦高; 3) 超临界流体中溶质浓度相对还是较低,故需大量溶剂循环; 4) 超临界流体萃取过程固体物料居多,连续化生产较困难。 2.1.3 超临界流体的选择 可用作SFE的溶剂很多,不同的溶剂其临界性质各不相同,而不同的萃取过程要求采用不同的溶剂。可用作超临界萃取剂的流体主要有乙烷、乙烯、丙稀、二氧化碳等。采用SFE技术提取天然物质,CO2是人们首选的溶剂,因为CO2作为一种溶剂,具有如下的主要优点[15]: 1) CO2与大多数的有机化合物具有良好的互溶性,而CO2液体与萃出 物相比,具有更大的挥发度,从而使萃取剂与萃出物的分离更容 易; 2) 选择性好,超临界CO2对低分子量的脂肪烃,低极性的亲脂性化合 物,如酯、醚、内脂等表现出优异的溶解性能; 3) 临界温度(31.1℃)低,汽化焓低,更适合于工业化生产; 4) 临界压力(7.38MPa)低,较易达到; 5) 化学惰性,无燃烧爆炸危险,无毒性,无腐蚀性,对设备不构 成侵蚀,不会对产品及环境造成污染;且价格便宜,较高纯度 的CO2容易获得; 6) 在萃取体系中,高浓度的CO2对产品具有杀菌、防氧化的作 用。 2.1.4 超临界CO2萃取技术的国外研究进展 早在100多年前英国的Thomas Andrews[16]就发现超临界现象。1879年Hannay[17]等人发现了SCF与液体一样,可以用来溶解高沸点的固体物

超临界萃取的技术原理及应用

所谓超临界流体,是指物体处于其临界温度和临界压力以上时的状态。这种流体兼有液体和气体的优点,密度大,粘稠度低,表面张力小,有极高的溶解能力,能深入到提取材料的基质中,发挥非常有效的萃取功能。而且这种溶解能力随着压力的升高而急剧增大。这些特性使得超临界流体成为一种好的萃取剂。而超临界流体萃取,就是利用超临界流体的这一强溶解能力特性,从动、植物中提取各种有效成份,再通过减压将其释放出来的过程。 超临界流体萃取法是一种物理分离和纯化方法,它是以CO2为萃取剂,在超临界状态下,加压后使其溶解度增大。将物质溶解出来,然后通过减压又将其释放出来。该过程中CO2循环使用。在压力为8--40MPa时的超临界CO2足以溶解任何非极性、中极性化合物,在加入改性剂后则可溶解极化物。 一、超临界萃取的技术原理 利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的。在超临界状态下,将超临界流体与待分离的物质接触,使其有选择性地把极性大小、沸点高低和分子量大小的成分依次萃取出来。当然,对应各压力范围所得到的萃取物不可能是单一的,但可以控制条件得到最佳比例的混合成分,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则完全或基本析出,从而达到分离提纯的目的,所以超临界CO2流体萃取过程是由萃取和分离过程组合而成的。 超临界CO2是指处于临界温度与临界压力(称为临界点)以上状态的一种可压缩的高密度流体,是通常所说的气、液、固三态以外的第四态,其分子间力很小,类似于气体,而密度却很大,接近于液体,因此具有介于气体和液体之间的气液两重性质,同时具有液体较高的溶解性和气体较高的流动性,比普通液体溶剂传质速率高,并且扩散系数介于液体和气体之间,具有较好的渗透性,而且没有相际效应,因此有助于提高萃取效率,并可大幅度节能。 超临界CO2的物理化学性质与在非临界状态的液体和气体有很大的不同。由于密度是溶解能力、粘度是流体阻力、扩散系数是传质速率高低的主要参数,因此超临界CO2的特殊性质决定了超临界CO2萃取技术具有一系列的重要特点。超临界CO2的粘度是液体的百分之一,自扩散系数是液体的100倍,因而具有良好的传质特性,可大大缩短相平衡所需时间,是高效传质的理想介质;具有比液体快得多的溶解溶质的速率,有比气体大得多的对固体物质的溶解和携带能力;具有不同寻常的巨大压缩性,在临界点附件,压力和温度的微小变化会引起CO2的密度发生很大的变化,所以可通过简单的变化体系的温度或压力来调节CO2的溶解能力,提高萃取的选择性;通过降低体系的压力来分离CO2和所溶解的产品,省去消除溶剂的工序。在传统的分离方法中,溶剂萃取是利用溶剂和各溶质间的亲和性(表现在溶解度)的差异来实现分离的;蒸馏是利用溶液中各组分的挥发度(蒸汽压)的不同来实现分离的。而超临界CO2萃取则是通过调节CO2的压力和温度来控制溶解度和蒸汽压这2个参数进行分离的,故超临界CO2萃取综合了溶剂萃取和蒸馏的2种功能和特点,进而决定了超临界CO2萃取具有传统普通流体萃取方法所不具有的优势:通过调节压力和温度而方便地改变溶剂的性质,控制其选择性;适当地选择提取条件和溶剂,能在接近常温下操作,对热敏性物质可适用;因粘度小、扩散系数大,提取速度较快;溶质和溶剂的分离彻底而且容易。从它的特性和完整性来看,相当于一个新的单元操作,因此引起了国内外的广泛关注。 二、超临界萃取的特点 1、超临界萃取可以在接近室温(35~40℃)及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散。因此,在萃取物中保持着药用植物的有效成分,而且能把高沸点、低挥发性、易热解的物质在远低于其沸点温度下萃取出来; 2、使用SFE是最干净的提取方法,由于全过程不用有机溶剂,因此萃取物绝无残留的溶剂物质,从而防止了提取过程中对人体有害物的存在和对环境的污染,保证了100%的纯天然性; 3、萃取和分离合二为一,当饱和的溶解物的CO2流体进入分离器时,由于压力的下降或温度的变化,使得CO2与萃取物迅速成为两相(气液分离)而立即分开,不仅萃取的效率高而且能耗较少,提高了生产效率也降低了费用成本; 4、CO2是一种不活泼的气体,萃取过程中不发生化学反应,且属于不燃性气体,无味、无臭、无毒、安全性非常好; 5、CO2气体价格便宜,纯度高,容易制取,且在生产中可以重复循环使用,从而有效地降低了成本; 6、压力和温度都可以成为调节萃取过程的参数,通过改变温度和压力达到萃取的目的,压力固定通过改变温度也同样可以将物质分离开来;反之,将温度固定,通过降低压力使萃取物分离,因此工艺简单容易掌握,而且萃取的速度快。 4、在化学工业中,混合物的分离。许多碳氢高分子化合物不溶于CO2,只能采用非均相聚合(如分散聚合、沉淀聚合、乳化聚合等);而无定型的碳氟高聚物和硅酮高聚物能溶解于CO2,则可采用均相聚合。在液体或超临界CO2体系中进行高分子材料的合成与加工,其优点在于:不使用有机溶剂避免了对环境的污染;省去了脱溶及回收溶剂的工艺;可改进高分子材料的机械性能及加工性能;可按分子量的大小对产品进行分离;可回收未进行反应的单体并可去除次反应物及过反应物杂质;

超临界萃取技术+

超临界萃取技术 超临界流体是指物质处于其临界温度和临界压力之上的状态。超临界流体兼有气、液两重性的特点,它既有与气体相当的高渗透能量和低的黏度,又具有与液体相近的密度和对物质优良的溶解能力。应用超临界流体可以从原料中提取有用的成分或脱除有害成分,从而达到所需要的分离目的。超临界萃取工艺已成为食品工业的先进技术,特别是天然食品的加工,如植物原料中各种香料、色素的提取。在可作为超临界流体的各种物质中,CO2最适合于食品工业生产,它价廉、易得、萃取功能强、无毒、不会产生环境污染、可在低温下萃取,食品产品质量明显优于传统方法所得。在温度超过31.1℃,压力超过7.38MPa的领域,二氧化碳就成为超临界流体,此时,其密度接近液体,扩散系数和黏性接近气体。 超临界萃取工艺可应用于咖啡豆脱咖啡因,烟草脱尼古丁,奶油脱胆固醇,啤酒花有效成分、天然香精香料以及色素的提取。已经产业化的有啤酒花的萃取、咖啡豆和红茶脱咖啡因、天然香料提取精油等领域。将原料装入萃取罐,起动升压泵,调成超临界压力,并用热交换器调成超临界温度,在萃取罐内溶解萃取成分后,超临界流体在恒温下减压,通过降低密度失去溶解力,在分离罐内分离出溶质和流体。此时,分离出来的流体二氧化碳用冷却器转变成液体,再度使用,或者放入大气。

一、超临界流体萃取技术原理 有机物的密度和介电常数均随压力增高而上升,其密度随温度升高而下降,特别是在临界点附近压力和温度的微小变化都会引起气体密度的很大变化。在超临界流体中物质的溶解度在恒温下随压力升高而增加,而在恒压下溶解度随温度升高而下降,这一性质有利于从物质中提取某些易溶解的成分。而超临界流体的高流动性和高扩散能力,则有助于溶解的各成分之间的分离,并能加速溶解平衡,提高萃取效率。随着超临界萃取研究领域的不断拓宽,超临界萃取的工艺及设备不断革新,现在的分离技术已由过去的单一分离器发展为多级串联分离器,由同一原料可以生产不同等级的产品。超临界流体技术工艺流程图如图4-1所示。 图4-1 超临界流体技术工艺流程图 选择萃取剂的原则是,在保证特定产品要求的前提下,尽量选择较低 的临界温度和压力、化学性质稳定、惰性、安全、来源广、价格低的萃取剂为好。在食品工业中多采用CO2为萃取剂。 原料经除杂质、粉碎或压片后,装入萃取器,流体CO2由CO2储罐供给,然后通过贮存器经过高压泵至理想压力,并经加热器至特定温度,使其在通过萃取器之前处于超临界状态。超临界CO2由下而上流经萃取器,原料的可溶成分进入超临界CO2相,经调节压力和温度,使超临界CO2的密度降低,可选择性地使萃取物在分离器中分离出来。含脂产品在低压下不溶于CO2,沉淀于分离器的底部。萃取液由第一分离器经减压后流入第二分离器,含油产品在更低的压力下不溶于CO2,沉淀于分离器的底部。CO2经第二分离器后,回收循环使用或排放掉。降压通过半自动压力阀调节,温度通

超临界CO2流体萃取技术特点

超临界CO2流体萃取技术特点: 与传统的分离技术相比,超临界CO2流体萃取技术具有以下独特优 ?提取温度低 在接近室温及CO2气体笼罩下进行提取,有效地防止了热敏性物质的氧化和逸散,完整保留生物活性,且能把高沸点,低挥发度、易热解的物质在其沸点温度以下萃取出来; ?提取率高(>95%) 可以方便地通过调整压力和温度来改变系统内CO2流体的溶解性能,从而提高产品的收率,适合珍贵、高附加值物质的提取; ?无污染 全过程不用有机溶剂,有效避免了传统提取条件下溶剂毒性的残留,同时也防止了提取过程对人体的毒害和对环境的污染,无废气、废水,即使是废渣也可以综合利用; ?生产周期短 提取(动态)循环一开始,分离便开始进行。一般提取10分钟左右便有产品分离析出,2-4小时左右便可提取完全。同时,它不需要浓缩步骤,即使加入夹带剂,也可通过分离功能除去或只是简单浓缩; ?能耗低 萃取分离合二为一,当饱含溶解物的CO2流体流经分离器时,由于压力下降使得CO2流体与被萃取物成为两相而立即分开,不存在物料的相变过程,节省了大量相变热,大幅度降低生产成本,且简化了工艺流程;CO2流体循环使用,无需回收溶剂,不仅萃取效率高而且能耗较少,节约成本; ?无易燃易爆危险 全系统以CO2流体为主要溶剂,而CO2流体本身就是一种惰性气体,因此可真正实现生产过程绿色化; ?一套装置多种用途 超临界CO2流体的溶解性能可以调节。在一定的温度条件下,只要改变压力或加入适宜的夹带剂即可提取不同极性的物质。每改变一次CO2流体的溶解性能,就等于在使用一种新的溶剂,从而使一套超临界CO2流体萃取装置可适用于十几种、几十种物质的提取,大大提高了装置的使用范围,满足客户广泛的产品提取需要; ?操作参数容易控制 超临界CO2流体提取各种天然产物(如中草药),不仅工艺上优越,而且操作参

超临界萃取技术

超临界萃取技术 魏小东 2012110663 化学工程学院化学工艺专业 2012级12班 摘要:回顾了超临界萃取的发展历程,简要介绍了此技术的基本原理、流程技术、研究概况、影响因素、存在问题,并对超临界萃取技术今后的研究方向做了简单概述。 关键词:超临界萃取;现状;应用 0 引言 超临界萃取技术( Supercritical fluid extraction,简称SCFE) 是一种高效的新型分离技术。与传统的萃取方法如减压蒸馏、水蒸汽蒸馏和溶剂萃取等相比,其工艺简单、选择性好、产品纯度高,而且产品不残留有害物质污染环境,符合当今寻找和开发节能环保的“绿色化学技术”的潮流。 从1869 爱尔兰物理学家Thomas Andrews 在《论物质气态与液态的连续性》一文中提出物质的临界点、临界温度及临界压强的相关概念以来人们对相变的研究已有近150 年的历史,但对超临界流体的研究和工业应用却是近几十年的事。 20 世纪40 年代国外就有学者开展了针对超临界流体的相关研究工作; 70 年代初联邦德国率先将超临界萃取技术应用到工业生产中,并取得显著的经济效益和社会效益; 80 年代以来发达国家在SCFE 方面的研究投入了大量的人力物力,在许多领域取得了一系列进展。以日本为例,1984 年到1991 年 3 月统计显示,日本公布有关超临界流体萃取的公开特许专利共438 件,除1987 年外,基本趋势是逐年递增。SCFE 作为一种共性技术,正逐渐渗透到有关材料、生物技术、环境污染控制等高新技术领域,并被认为是一种“绿色、可持续发展技术”,其理论及应用研究受到越来越多的重视,在化工、医药、石油、食品、香料、香精、化妆品、环保、生物工程等行业均得到了不同程度的应用。我国对SCFE 的研究是最近十几年的事,因此我国在这方面的研究与国际相比还有很大差距。[1] 1 超临界萃取技术概述 1.1 超临界流体特性简介 汽液平衡相图中物质气液平衡线在一定的温度或压强下是呈水平变化的,

超临界流体萃取原理及其特点

第二章文献综述 超临界流体萃取技术 超临界流体概念 任何物质,随着温度、压力的变化,都会相应的呈现为固态、液态和气态这三种状态,称为物质的三态。三态之间互相转化的温度和压力值叫做三相点,每种分子量不太大的稳定的物质都具有一个固有的临界点,严格意义上,临界点由临界温度、临界压力、临界密度构成。在临界温度以上,无论怎样加压,气态物质绝不会被液化。当温度和压力超过了临界点时,该物质就进入了超临界状态,超临界状态下的物质既非气体又非液体的状态,叫做超临界流体[11],SCF是气体和液体状态以外的第三流体。 超临界流体萃取原理及其特点 所谓超临界流体萃取[12],是指利用超临界条件下的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到某种分离目的。SCF的密度对温度和压力的变化很敏感,而其溶解能力在一定压力范围内与其密度成比例,因此可以通过控制温度和压力来改变物质在SCF中的溶解度,特别是在临界点附近,温度和压力的微小变化可导致溶质溶解度发生几个数量级的突变,这就是SFE的依据。 与其它常规分离方法相比,SFE具有以下特点[13]: 1) 通过调节温度和压力可全部或选择性地提取有效成分或脱除有害物质; 2)选择适宜的溶剂如CO2可在较低温度和无氧环境下操作,分离、精制热 敏性物质和易氧化物质; 3)临界流体具有良好的渗透性和溶解性,能从固体或粘稠的原料中快速提 取有效成分; 4)降低超临界相的密度,很容易使溶剂从产品中分离,无溶剂污染,且回 收溶剂无相变过程,能耗低; 5)兼有蒸馏和萃取双重功能,可用于有机物的分离、精制。 SFE存在的不足有[14]: 1) 高压下萃取,相平衡较复杂,物性数据缺乏; 2) 高压装置与高压操作,投资费用高,安全要求亦高;

萃取原理

液液萃取原理 液液萃取是指两个完全不互溶或部分互溶的液相接触后,一个液相中 的溶质经过物理或化学作用另一个液相,或在两相中重新分配的过程。如图所示。 萃取操作示意图 几个概念: 1 原溶液:欲分离的原料溶液,原溶液中欲萃取组份称为溶质 A ,其余称稀释剂B 2 溶剂S :为萃取A 而加入的溶剂,也称萃取剂 3 萃取相:原溶剂和稀释剂混合萃取后,分成两相,含溶剂S 较多 的一相; 4 萃余相:主含稀释剂的一相 5 萃取液:萃取相脱溶剂后的溶液 6 萃余液:萃余相脱溶剂后的溶液 萃取过程的条件: 1. 两个接触的液相完全不互溶或部分互溶; 2. 溶质组分和稀释剂在两相中分配比不同; 3. 两相接触混合和分相; 4. 溶剂S 对A 和B 的溶解能力不一样,溶剂具有选择性,即 B A B A x x y y 其中:y 表示萃取相内组分浓度;x 表示萃余相内组分浓度。

上式表明:萃取相中A/B的浓度比值应大于萃余相中A/B的浓度比值。 典型工业萃取过程 1以醋酸乙酯为溶剂萃取稀醋酸水溶液中的醋酸,制取无水醋酸。 由于萃取相中含有水,萃余相中含有醋酸乙酯,所以萃取后产品和溶剂均须通过精馏分离实现。 2.以醋酸丁酯为溶剂萃取青霉素产品。 3.以环砜为溶剂从石油轻馏分中提取环烃; 4.以轻油为溶剂从废水中脱酚; 5.以丙烷为溶剂从植物油中提取维生素。 萃取过程的经济性 1 混合物的相对挥发度下或形成恒沸物,用一般精馏方法不能分离或很不经济; 2.混合物浓度很稀,采用精馏方法必须将大量稀释剂B气化,能耗国道; 3 混合液含热敏性物质(如药物等),采用萃取方法精制可避免物料受 热破坏。 萃取过程对萃取剂要求: ①选择性好; ②萃取容量大; ③化学稳定性好; ④分相好; ⑤易于反萃取或精馏分离;

超临界流体萃取原理及其特点

超临界流体萃取原理及其特点 超声强化超临界CO萃取除虫菊酯的研究 2 第二章文献综述 2.1超临界流体萃取技术 2.1.1超临界流体概念 任何物质,随着温度、压力的变化,都会相应的呈现为固态、液态和气态这三种状态,称为物质的三态。三态之间互相转化的温度和压力值叫做三相点,每种分子量不太大的稳定的物质都具有一个固有的临界点,严格意义上,临界点由临界温度、临界压力、临界密度构成。在临界温度以上,无论怎样加压,气态物质绝不会被液化。当温度和压力超过了临界点时,该物质就进入了超临界状态, [11]超临界状态下的物质既非气体又非液体的状态,叫做超临界流体,SCF是气体和液体状态以外的第三流体。 2.1.2 超临界流体萃取原理及其特点 [12]所谓超临界流体萃取,是指利用超临界条件下的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到某种分离目的。SCF的密度对温度和压力的变化很敏感,而其溶解能力在一定压力范围内与其密度成比例,因此可以通过控制温度和压力来改变物质在SCF中的溶解度,特别是在临界点附近,温度和压力的微小变化可导致溶质溶解度发生几个数量级的突变,这就是SFE的依据。 [13]与其它常规分离方法相比,SFE具有以下特点: 1) 通过调节温度和压力可全部或选择性地提取有效成分或脱除有害物质; 2) 选择适宜的溶剂如CO可在较低温度和无氧环境下操作,分离、精制热2 敏性物质和易氧化物质; 3) 临界流体具有良好的渗透性和溶解性,能从固体或粘稠的原料中快速提

取有效成分; 4) 降低超临界相的密度,很容易使溶剂从产品中分离,无溶剂污染,且回 收溶剂无相变过程,能耗低; 5) 兼有蒸馏和萃取双重功能,可用于有机物的分离、精制。 [14]SFE存在的不足有: 1) 高压下萃取,相平衡较复杂,物性数据缺乏; 2) 高压装置与高压操作,投资费用高,安全要求亦高; 3 福州大学硕士学位论文 3) 超临界流体中溶质浓度相对还是较低,故需大量溶剂循环; 4) 超临界流体萃取过程固体物料居多,连续化生产较困难。 2.1.3 超临界流体的选择 可用作SFE的溶剂很多,不同的溶剂其临界性质各不相同,而不同的萃取过程要求采用不同的溶剂。可用作超临界萃取剂的流体主要有乙烷、乙烯、丙稀、二氧化碳等。采用SFE技术提取天然物质,CO是人们首选的溶剂,因为CO22 [15]作为一种溶剂,具有如下的主要优点: 1) CO与大多数的有机化合物具有良好的互溶性,而CO液体与萃出物相22 比,具有更大的挥发度,从而使萃取剂与萃出物的分离更容易; 2) 选择性好,超临界CO对低分子量的脂肪烃,低极性的亲脂性化合物,2 如酯、醚、内脂等表现出优异的溶解性能; 3) 临界温度(31.1?)低,汽化焓低,更适合于工业化生产; 4) 临界压力(7.38MPa)低,较易达到; 5) 化学惰性,无燃烧爆炸危险,无毒性,无腐蚀性,对设备不构成侵蚀, 不会对产品及环境造成污染;且价格便宜,较高纯度的CO容易获得; 2

超临界流体萃取技术及其应用

第46卷第2期2018年1月广 州 化 工 Guangzhou Chemical Industry Vol.46No.2Jan.2018 超临界流体萃取技术及其应用 吴 芳,李雄山,陈乐斌 (广东巴松那生物科技有限公司,广东 东莞 523443) 摘 要:超临界流体是一种具有特殊物理特性和热力学性质的绿色溶剂,可表现出液体与气体的性质;超临界流体萃取技 术是一种新型二清洁二高效的绿色分离二提取技术,是国内外研究的热点之一三对超临界流体萃取技术的基本原理二发展过程和特点进行了介绍,并对超临界萃取技术在食品工业二制药工业二天然香料领域和环境保护领域的应用进展进行了综述,为超临界流体萃取技术的进一步应用提供参考三 关键词:超临界流体;萃取技术;应用 中图分类号:TQ028 文献标志码:A 文章编号:1001-9677(2018)02-0019-03 第一作者:吴芳(1989-),男,硕士,主要从事天然成分提取三 Application of Supercritical Fluid Extraction WU Fang ,LI Xiong -shan ,CHEN Le -bin (Guangdong Basonnia Biotechnology Co.,Ltd.,Guangdong Dongguan 523443,China) Abstract :With similar properties to liquids and gas,supercritical fluid is a green solvent.It has unique physical properties and thermodynamic properties.Supercritical fluid extraction is a new kind of clean and efficient green separation method with green technology,which is a research hotspot at home and abroad.The basic principle,developing process and characteristics of supercritical fluid extraction were reviewed,and the application of supercritical fluid extraction in food industry,pharmaceutical industry,natural-spices field and environmental science were also summarized,so as to provide scientific data for further application of supercritical fluid extraction technology. Key word :supercritical fluid;extraction technology;application 超临界流体(Supercritical Fluid,即SCF)是指温度和压力都处于临界点以上的流体,可同时表现出液体与气体的特点,具有特殊的物理性质和热力学性质[1]三超临界流体萃取技术(Supercritical Fluid Extraction,即SFE)正是一种利用超临界流体的该特殊性质进行萃取的高效二清洁的新兴分离二提取手段三 1 超临界流体萃取技术 1.1 超临界流体萃取技术的基本原理 超临界流体萃取的溶质与溶剂分离过程是利用超临界流体的溶解能力与其密度的关系,即利用压力和温度对超临界流体溶解能力的影响而进行的[2]三超临界状态下的流体具有很高的渗透能力和溶解能力,在较高压力条件下,将溶质溶解在流体中;当流体的压力降低或者温度升高时,流体的密度变小二溶解能力减弱,导致流体中的溶质析出,从而实现萃取的目的三 1.2 超临界流体萃取技术的发展过程 超临界流体的应用型研究在近些年才初有成效,但其学术研究起步比较早,可追溯到19世纪三1822年,Cagniard 首次报道了物质的临界现象三1850年,英国女王学院的Thomas Andrews 博士首先对CO 2的超临界现象进行了研究,并在1869年的英国皇家学术会议上发表了超临界实验装置和超临界现象观察的论文三1879年,Hanny 和Hogarth [3]就发现了超临界状态 下的流体具有极强的溶解能力,这为超临界流体的发展和应用提供了理论依据三但在此后相当长的一段时间里,超临界流体的研究进展缓慢三一直到1955年,Todd 和Elgin 首次指出了超临界状态下的流体对类似于固体的不挥发性物质的溶解特性,这为超临界流体用于分离过程提供了可行性三20世纪70年代初,Zosel 等[3]成功利用超临界CO 2萃取咖啡豆中的咖啡因,自此超临界流体的发展及其应用进入了一个新的阶段三1979年联邦德国的HAG 公司首先建成了用超临界流体萃取技术除去咖啡中咖啡碱的生产线三日本开发的一种耐高压的螺旋进样系统,在一定程度上解决了固相原料的进料问题以及固相残渣的出料问题,从而实现了固相物料的连续萃取[4-5]三虽然国内对超临界流体的研究起步较晚,但发展迅速,目前已经有一部分技术初步实现了工业化应用三 1.3 超临界流体萃取技术的特点 超临界流体的密度接近于液体,粘度却接近于普通气体,而扩散能力又比液体大100~1000倍,因此超临界流体具有很高的溶解能力和很好的流动性以及传质性能[4]三物质的溶解能力与溶剂的密度直接相关三研究人员可通过调节超临界流体的温度和压力来快速调整流体的密度,进而调整其对目标提取物的溶解度,实现选择性地提取目标成份三 CO 2是大自然里最常见的气体之一,不仅不可燃二安全无毒二来源丰富,而且其临界温度较低,接近常温,因此可利用