端子压着_标准及检验规范

1. 内容:

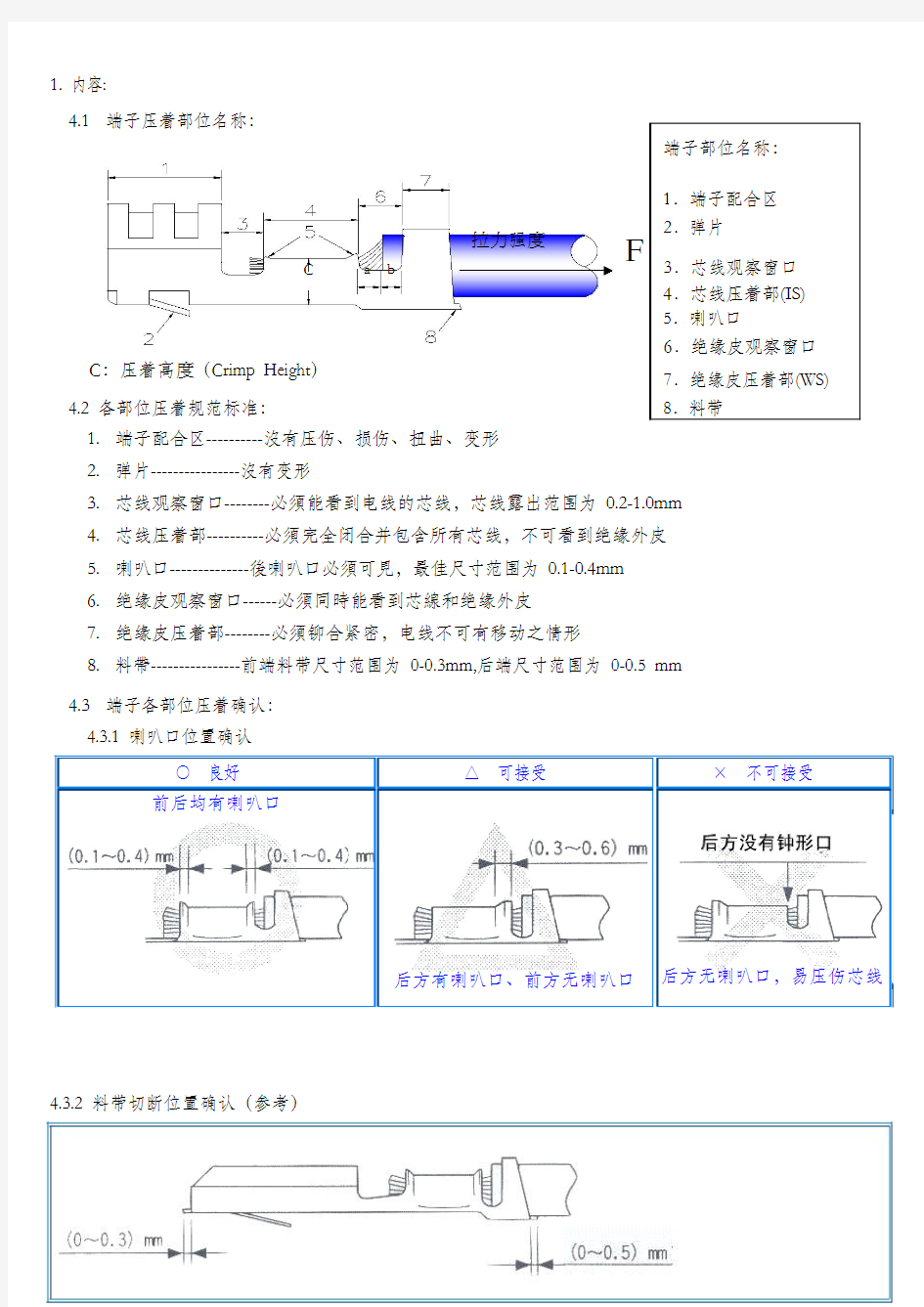

4.1 端子压着部位名称:

端子部位名称:

1.端子配合区

2.弹片

拉力强度

C

a b

F

3.芯线观察窗口 4.芯线压着部(IS)

5.喇叭口

6.绝缘皮观察窗口 C:压着高度(Crimp Height)

7.绝缘皮压着部(WS)4.2 各部位压着规范标准:

8.料带

1. 端子配合区----------沒有压伤、损伤、扭曲、变形

2. 弹片----------------沒有变形

3. 芯线观察窗口--------必須能看到电线的芯线,芯线露出范围为 0.2-1.0mm

4. 芯线压着部----------必須完全闭合并包含所有芯线,不可看到绝缘外皮

5. 喇叭口--------------後喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm

6. 绝缘皮观察窗口------必須同時能看到芯線和绝缘外皮

7. 绝缘皮压着部--------必須铆合紧密,电线不可有移动之情形

8. 料帶----------------前端料带尺寸范围为 0-0.3mm,后端尺寸范围为 0-0.5 mm 4.3 端子各部位压着确认: 4.3.1 喇叭口位置确认

前后均有喇叭口

后方有喇叭口、前方无喇叭口

后方无喇叭口,易压伤芯线

4.3.2 料带切断位置确认(参考)

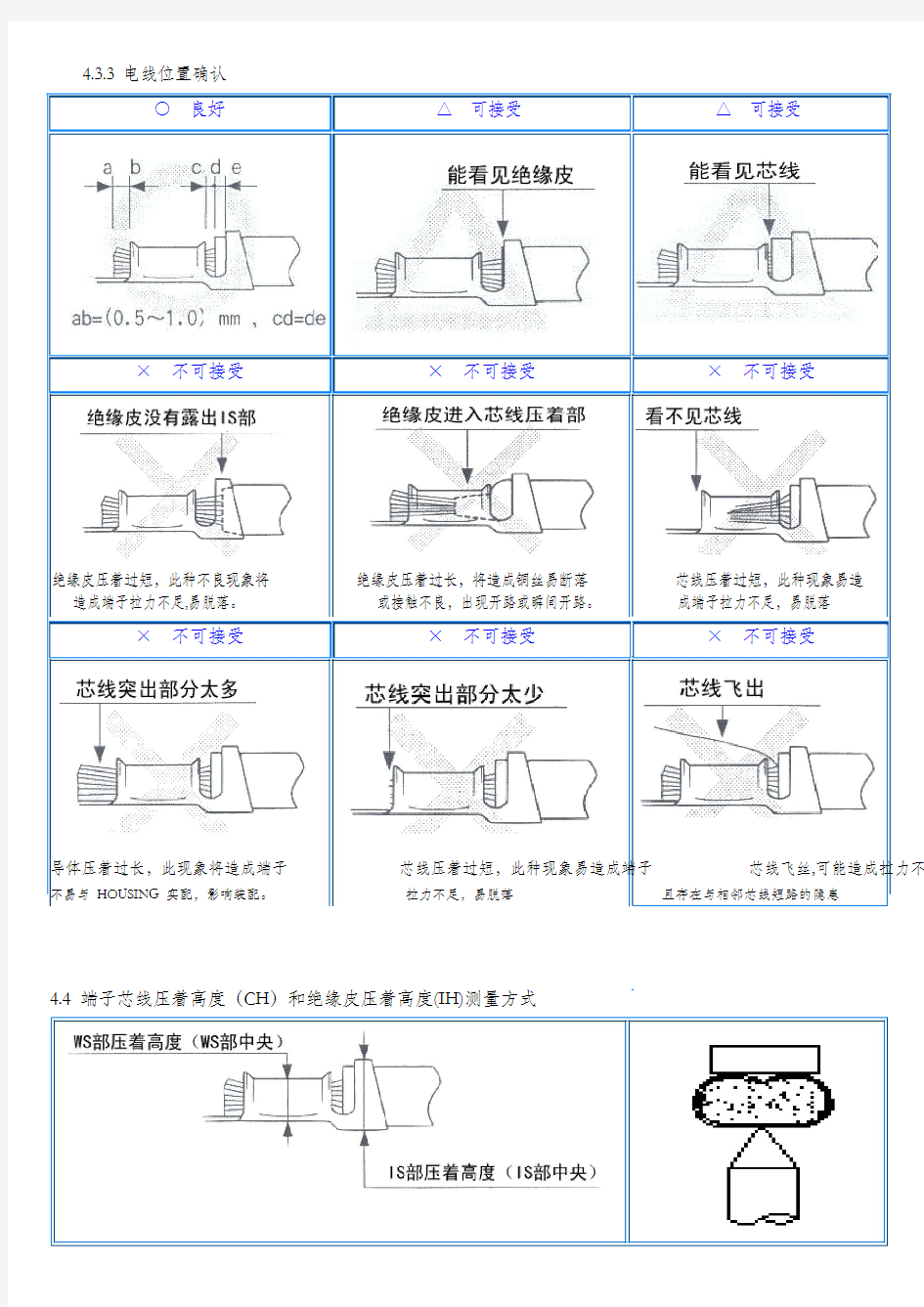

4.3.3 电线位置确认

× 不可接受× 不可接受× 不可接受

绝缘皮压着过短,此种不良现象将 绝缘皮压着过长,将造成铜丝易断落 芯线压着过短,此种现象易造 造成端子拉力不足,易脱落。 或接触不良,出现开路或瞬间开路。 成端子拉力不足,易脱落 × 不可接受× 不可接受× 不可接受

4.4 端子芯线压着高度(CH)和绝缘皮压着高度(IH)测量方式

4.5压着模具确认

4.5.1压着模具部件磨损、变形、损伤时的交换标准

4.5.2 压着机、压着模具调整不良及磨损时,端子容易发生的变形及判断标准

歪曲

端子压着标准及检验规范(全)

标

端子压着检验规范

题

文件编号 版本版次 发行日期 页码

2011111101 A.0

2011-11-11 Page 1 of 4

1. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.

2. 范围: 此规范适用于各类端子压着检验.

3. 权责:

3.1 制造部:依此规范进行生产.

3.2 品质部:负责依此规范进行检验.

4. 内容:

4.1 端子压着部位名称:

端子部位名称:

1.端子配合区

C

ab

拉力强度

2.弹片

F 3.芯线观察窗口

4.芯线压着部(IS)

5.喇叭口

C:压着高度(Crimp Height)

6.绝缘皮观察窗口 7.绝缘皮压着部(WS)

4.2 各部位压着规范标准:

8.料带

1. 端子配合区----------沒有压伤、损伤、扭曲、变形

2. 弹片----------------沒有变形

3. 芯线观察窗口--------必須能看到电线的芯线,芯线露出范围为 0.29-.1.料0m带m

4. 芯线压着部----------必須完全闭合并包含所有芯线,不可看到绝缘外皮

5. 喇叭口--------------後喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm

6. 绝缘皮观察窗口------必須同時能看到芯線和绝缘外皮

7. 绝缘皮压着部--------必須铆合紧密,电线不可有移动之情形

8. 料帶----------------前端料带尺寸范围为 0-0.3mm,后端尺寸范围为 0-0.5 mm

4.3 端子各部位压着确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口

后方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

欧式管形端子压接接线工艺作业指导书

欧式管形端子压接连线作业指导书 适用范围: 本作业指导书适用于导线截面积0.5mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的欧式管形端子的连接。 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具:剥线钳,卷尺。(图1-图3) 图1 确定导线的剥线长度,按照钳口处的刻度,调节橘色滑块 注意:剥线长度的正确,直接影响到接线质量,后果相当严重! 图2

●通过调节上部的橘色滑块,对应不同导线的绝缘皮厚度 注意:如果位置不正确,将无法剥除绝缘皮,或损坏导线 图3 ●将导线一端顶至橘色滑块,按动手柄,剥线就能够顺利完成 1.1.2技术要求: 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。如(图4);剥线长度以端子型号为准。 图4 1.1.3检验方法: 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2

及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm。使用卷尺目测。非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。(图5) 图5 1.2清洁接触面: 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套: 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接: 将管形端子压接到导线上,需要专用压线钳压接(OPT SN-06WF,SN-10WF 图6)。检验方法均为目测。

图6 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有效期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。(图7) 图7 1.4.4使用无限位装置的压接工具,必须把工具手柄压到底,以达到 机械性能。压好好管形端子如图8.

端子铆压标准规范

端子铆压内部控制标准规范 【目的】: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 【范围】: 此规范适用于本公司各类端子压着检验. 【职责】: 1.1 制造部:依此规范进行生产. 1.2 质量部:负责依此规范进行检验. 1.3 工艺课:依此标准要求,适时的调节 【标准】:参阅国标QCT:29106; 大众标准VW207;IPC167等标准 【日期】:本标准从2016.9.1起执行 本标准分为6个部分,适合公司内部使用 第一部分:端子的定义 第二部分:端子的种类 第三部分:端子的铆压标准 第四部分:端子的测量和判定标准 第五部分:铆接设备的要求和确认 第一部分:端子的定义

1.如下图,端子各部位的名称进行统一定义,以便于制程管理 第二部分:端子的种类 社内主要护套、端子组件采购品牌类型厂商执行标准 YAZAKI-7282**** YAZAKI-7283**** YAZAKI-7158**** 矢崎JIS YAZAKI-7116**** YAZAKI-7114**** YAZAKI-7157**** 8240**** 住友JIS 6098**** 98014-0200(MOLEX) 雷莫UL

Tyco 9643**** Tyco 1123**** 泰科UL Tyco 1379**** Tyco 60851*** AMP 1355328 AMP 9675*** 安普UL AMP 8289*** 620262(组件) KET TUV 12066681(组件) 德尔福TUV DJ615*** 鹤壁陈氏QC-T 417.5 DJ703*** DJ611*** 正耀QC-T 417.5 DJ702*** 第三部分:端子的铆压标准 【内容】: 1.端子正确铆压标准:端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或 2/3的位置即可。 1.1.1.端子的内模压着导体后外露部分须超过0.2~2mm。 正确铆压如附图一: 0.2~2mm 1.2.端子不良铆压标准: 1.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导 体压着部份),此种现象将造成铜丝易断落,如附图二:

打端子外观检验规范

打端子外观检验规范 CrimpingVisualSpecification 1.0目的 1.1建立外观检验标准,使外观检验与判定更加标准化,规范化,更好满足品质控制与客户的需要。 2.0范围 2.1本程序内容及附图适应于本公司内所有产品的打端部分的外观标准及判定。 2.2本程序也包括影响打端品质的前道脱皮工序的外观标准及判定。 2.3在本程序中所附的图片及图片的式样仅为示意图,其它产品均可以此为参照的依据。 3.0职责 3.1QA部对本程序进行制定,修改和解释,并对相关人员进行本程序内容的培训与指导。 3.2QC督导此标准的要求在生产线或其它需依据本标准作业处的实施。 3.3OQC及IQC应根据本标准及AQL抽样水准进行产品出货检验和来料收货检验。 3.4生产部门依据本标准进行产品生产,产品检验或产品返工。 3.5当依本标准不能作出准确判定或对本标准存异议时,由QC人员提交至QA 工程师级以上决定。 4.0定义 4.1绝缘检查窗:该区域用于确认端子导体及绝缘包桶铆压位置是否适当的作

用. 4.2喇叭口:呈漏斗状,位于导体压接处的两端,起防止损伤或划断铜丝的作用。 4.3导体检查窗:导体突出于导体压接部位的剩余部分,起确定导体是否完全充入端子的压接部位。同时,也是影响端子拉力和防止出现电气不良的关键部位4.4弹片:该弹片的作用在于,对插后防止端子从胶芯中退出.操作过程中应注意 勿使该端子变形. 4.5绝缘压接部分:端子与线材绝缘相连接的压接部位,是提供端子使用时的固 定和防震作用的部位。 4.6导体铆压部分:端子与线材导体相连接的压接部位,是实现低阻抗,高电流传导的关键部位。 4.7端子对插区域:端子对插相互作用(接触)区域. 4.8端子切口:突出于端子头部或尾部,是证明当端子从端子盘或其它整体单个 切下来时是否发生损伤或缺失的依据。

端子检验规范

1.目得:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范。 2.范围:此规范适用于各类端子压着检验、 3.权责: 3.1.制造部:依此规范进行生产、 3.2.品保部:负责依此规范进行检验. 4.定义:无、 5.内容: 5.1.端子正确铆压标准: 5.1.1.端子得外模压着绝缘外被铆压部分须在端子内模与外模间距得1/2或2/3 得位置即可、 5.1.2.端子得内模压着导体后外露部分须超过0.2-1mm。 5.1.3.正确铆压见: 如附图一、 5.2.端子铆压检验: 项 次 检验项目 判定标 准 检验器具检验方法 1 端子内模 拉力 依端子 铆压规 格一览 表 拉力计 1.测试长度以150mm左右为标准 2.脱去外被20mm左右。 3.以拉力计拉引测试,直到导体 与端子分离,记下此时拉力计 上指针之刻度即为端子拉力。 4.若端子为有外皮包裹得,测量 端子拉力时先去除外皮后再测 量。 5.拉力测试后应检验端子拉出

后得状况,若导体七股芯线全 部断在端子内模内为端子压着 高度过低,则必须重新将端子 内模高度调高;若导体七股芯 线无一股芯线留在内模中,则 必须重新将端子内模高度调 低、(除铆压双并线端子外) 6.双并线合铆压在一端子时,端 子内模时不得有芯线导体外 露、双并线之拉力在拉力规格 范围内即可,不要求符合5条. 项 次 检验项目 判定标 准 检验器具检验方法 2 端子内模 高度 依端子 铆压规 格一览 表 分离卡 3 端子外模 绝缘被 覆损伤 露芯线 或滑出 为不允 收 摇摆 导体外被压着后需将导线做上下 90度弯曲三次,检查绝缘被覆就 是否有损伤或滑出,若有表面损伤 或滑出,则压着高度须重新调整。 5.3.端子铆压检验标准: 项 次 检验 项目 判定标准不良图示说明 检 验 方 法

冷压端子生产技术工艺及检验方法

冷压端子生产技术工艺及检验方法 1、剥去导线的绝缘层 1)准备工具:剥线钳,电工刀,螺丝刀,卷尺 2)技术要求:剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。非正面接线及其他笼式弹簧接线不知道剥线长度时,先把专用螺丝刀插入冷压端子的工艺方孔中,使冷压端子弹簧孔张开,把电线插到冷压端子圆孔最深处(遇到阻力为止),取出专用螺丝刀,插入专用螺丝刀,取出导线,此时导线压痕距离导线端头的长度即为该冷压端子端线长度。 3)检验方法:采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm.使用卷 2、清洁接触面

在冷压端子与导线插装之前,将剥开的线芯和冷压端子仔细清理干净,要求裸露导线光洁无非导电物和异物,冷压端子内部清洁;检验方法为目测。 3、线芯插入冷压端子套 剥开的线芯插入冷压端子套时,将所有的线芯全部插入端子中;检验方法为目测。 4、冷压端子冷压接将导线端子压接到导线上,需要专用压线钳压接。 1)导线的截面要与冷压端子的规格相符; 2)使用压接工具的钳口要与导线截面相符,压线钳必须在有限期内; 3)压接部位在冷压端子套的中部,压接部位要求正确; 4)采用V型钳口压接钳压接时,应使压痕在冷压端子套的下部;

5)使用无限位装置的压接工具时必须把工具手柄压到底,要求手柄完全压到底; 6)管状端子冷压端子压接完毕插入弹簧端子时,将管状端子截面大的一面与弹簧铜片相接触; 以上是美科达小编的分享,如果你还有更多的咨询可以到我们的官网、拨打电话、关注微信公众号、留下电话、在线咨询,我们会在第一时间回复您的。 深圳市美科达电子有限公司专业从事冷压接线端头及接头(亦称端子)、护套、接插件、冷压端头、接线片、裸端子、铜线耳、圆环端子、连接器等的设计开发和生产。主要产品:端子、冷压端子、接线端子、冷压接线端子、冷压裸端子、裸端子、铜端子、端头、冷压端头、接线端头、冷压接线端头、冷压裸端头、铜端头、裸端头、接头、冷压接头、接线接头、冷压接线接头、冷压裸接头、铜接头、裸接头、电缆接头、中间接头、线叉、线耳、线鼻子、接线耳、接线鼻、接线鼻子、开口鼻、开口接线鼻、开口铜接线鼻、铜线耳、铜鼻子、

端子铆压作业标准及判定_pdf

拟稿祝杰版本页数文件编号日期最近更新日期 10 批准审核 机密等级 文件类型归档 主题 :端子铆压作业标准及判定 一概述 本标准规定了线料及端子采用铆压方式连接后,对铆压成品进行检验的质量特性及要求。 二适用范围 本标准适用于作为生产及质检部门对公司内部制作或外协加工的线缆端子铆压产品进行检验时的判定依据。 三内容 1.定义 定义判断 /描述 绝缘层,铆压区及导体铆压区有不同的结构。此外导体也可能会覆盖部分 甚至全部的铆压区域。 图1-1 与 1-2 为典型铆压成型图例。 当多条芯线连接单一端子时,每条芯线也需要符合单一芯线铆压标准。单 一芯线或多芯线组合的铆压必须达到要求:所有芯线区不可超过端子所环 绕的区域。 右图中各序号释义: 1.绝缘检视窗 2. 喇叭口 3.导体刷检视窗 4.卡钩 5.绝缘铆压区 6.导体铆压区 7.端子区 8.连体 9.端子定位点图 1-1

图 1-2 2检验项目 序项内 标准参考图例号目容 1外 1 检验线材是否有划伤或破损,端子绝缘层是否有破损(图 观1-1 不允许) A 线 材 端 图1 –1子 完 2 端子金属部分是否有弯折变形。带卡钩的端子卡钩不允许 好破坏。(图1-2 不允许) 性 图1-2

绝缘层进入并且超过绝缘铆压区。如果有多条芯线进行铆压,所有芯线的绝缘层也要进入并且超过绝缘铆压区。 判断标准: 良好:如右图2-1 所示,线材绝缘层线切面介于绝缘检验窗中间约 1/2 处。 可接受:如图2-2 中 1 所示,线材绝缘层完全覆盖绝缘检验窗但未进入导体铆压区。 如图 2-2 中 2 所示,线材绝缘层与检验窗边界切齐,B但未进入绝缘检验窗。 绝 缘 检 验 窗 不合格:如图2-3 中 1 处箭头所示,线材绝缘层进入导体铆压区中。 如图 2-3 中 2 处箭头所示,线材绝缘层之剥线切面未 露出绝缘铆压区(绝缘检视窗不可见其切面) 图 2-1 (良好)图 2-2 (合格)图 2-3 (不合格)

冷压接线端子压接工艺标准

文件制修订记录

一、适用范围 公司内产品加工过程中使用冷压接线端子的过程。 二、定义: 冷压接是借助较大的挤压力和金属间的位移,使连接器触脚或接线端子与导线间实现机械和电气连接。 三、导线加工工艺要求 1.绝缘导线加工要求 A.剪线:绝缘导线的剪裁长度应符合设计或工艺文件的要求,允许有5%~10%的正误差,不允许出现负误差,即不允许比图纸规定长度短。 B.剥线:剥线长度应根据芯线截面积和接线端子的形状来确定。在生产中,剥线长度应符合工艺文件(导线加工表)的要求。具体剥线长度参考下表1-1。 图1图2 表1-1 线耳规格适用导线剥线长度压力调节(输入气压 0.6mpa) 备注RNB1.25 -x 1015#20;1007号线需要 剥10mm折双使用 5mm 800KG压力压床 RNB2 - x 1015#14;1015#20号线 需要剥11mm折双使用 5~5.5mm,800KG压力压床 RNB3.5 -x 2.5~4mm 27~7.5mm 800KG压力压床 RNB5.5 -x 4 ~6mm2 7.5mm 5T压床最小压力 RNB8 - x 6~10mm2 8.5mm 5T压床最小压力 RNB14 – x 仿进口SC25-8 10~16mm2 11mm 5T压床偏左9档 如图2为 15档 RNB22 – x 仿进口SC35-10 16~25mm2 12.5~13mm 5T压床正中间偏12档剥线长度

尽量避免断股。如图3、图4、图5所示,为不合格剥线样品。图6为合格样品。 图3线芯被剥伤 图4绝缘层不齐 图5绝缘层有残余 图6绝缘层比较平整 1.1.1 导线的绝缘层不允许损伤,否则会降低其绝缘性能。线芯应无锈蚀、氧化发黑等现象。绝缘层损坏或芯线有锈蚀的导线不能使用。 1.1.2 C 、对于输入电源线加工,需要浸锡才能使用的导线,多股芯线剥头后应拧紧后再浸锡。 1.1.3 芯线浸锡层与绝缘层之间应留出1-2mm 间隙,以便于检查芯线的伤痕和断股,并防止绝缘层因过热而收缩或损坏。 多股导线脱去绝缘层后,芯线易松散开,因此必须进行拧头处理,以防止浸锡后线端直径太粗。拧 × × × √

端子压接质量要求

七、端子压着成型质量要求 1.拉力:满足企业要求.特殊产品满足工程图纸要求. 2.高度.以线材的线径.与孔座内孔的高度而定. 3.外观.如图示. 良品

上道工序不良品 剥头不齐:问题产生原因:裁线品质不良 后果:拉力不足,通不过摇摆测试 铜丝过长:问题产生原因:裁线品质不良 后果:插孔后铜丝外露引起短路

长短线:问题产生原因:端压操作方法不正确 后果:外观不良,单条线材受力 压两根线材:问题产生原因:端压操作方法不正确 后果:不符合工艺的接线法 胶皮压伤:问题产生原因:端压操作方法不正确 后果:铜丝压断,绝缘不良 铜丝外露:问题产生原因:端压操作方法不正确 后果:电阻过大,不导通 压两个端子:问题产生原因:端压操作方法不正确 后果:端子丧失所有功能 包胶:问题产生原因:线材没有放到端子的压着相应的位置 后果:不导通 不到位:问题产生原因:线材没有放到端子的压着相应的位置 后果:拉力不足,通不过摇摆测试 因操作手法不正确而形成的不良品 排线方向压反不符合图纸:问题产生原因:端压操作错误 后果:不符合接线位的要求

无喇叭口:问题产生原因:机器调试不良 后果:压断铜丝 后脚压断:问题产生原因:机器调试不良 后果:拉力不足,摇摆测试通不过 喇叭口过大:问题产生原因:机器调试不好或刀片不良 后果:拉力不足 压胶脚位过低,胶皮压伤:问题产生原因:机器调试不好或机器性能不稳定 后果:铜丝压断,绝缘不良,电阻过大 高低脚,胶皮压伤:问题产生原因:机器调试不好或机器性能不稳定 后果:铜丝压断,绝缘不良,电阻过大 后脚错位:问题产生原因:机器调试不好或刀片不良 后果:插孔后外露端子,外观不良 端子脚过高:问题产生原因:机器调试时未调好,或机器性能不稳定 后果:拉力不足,通不过摇摆测试 端子脚位不良

端子压着标准及检验规范全

1.目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规

范

.

2.范围: 此规范适用于各类端子压着检验.

3. 权责:

3.1 制造部:依此规范进行生产.

3.2 品质部:负责依此规范进行检验.

4. 内容:

4.1 端子压着部位名称:

端子部位名称:

C:压着高度(Crimp Height)

4.2 各部位压着规范标准:

C

ab

拉力强度

1. 端子配合区

F 2. 弹片

1. 端子配合区----------没有压伤、损伤、扭曲、变形 3. 芯线观察窗口

2. 弹片----------------没有变形

4. 芯 线 压 着 部

3. 芯线观察窗口--------必须能看到电线的芯线,芯线露出范围为 (IS)

0.2-1.0mm

5. 喇叭口

4. 芯线压着部----------必须完全闭合并包含所有芯线,不可看到绝缘 6. 绝 缘 皮 观 察 窗

外皮 口

5. 喇 叭 口 -------------- 後 喇 叭 口 必 须 可 见 , 最 佳 尺 寸 范 围 为 7. 绝 缘 皮 压 着 部

0.1-0.4mm

(WS)

6. 绝缘皮观察窗口------必须同时能看到芯线和绝缘外皮 8. 料带

9. 料带

7. 绝缘皮压着部--------必须铆合紧密,电线不可有移动之情形

8. 料带----------------前端料带尺寸范围为 0-0.3mm,后端尺寸范围

为 0-0.5 mm

4.3 端子各部位压着确认:

4.3.1 喇叭口位置确认 ○?? 良好

△?? 可接受

×?? 不可接受

前后均有喇叭口

后方有喇叭口、前方无喇叭 后方无喇叭口,易压伤芯

口

线

4.3.2 料带切断位置确认(参考)

4.3.3 电线位置确认 ○? 良好

△? 可接受

△? 可接受

×??不可接受

×??不可接受

×??不可接受

端子压接标准及检验规范

端子压接工序检验规范

1. 目的: 为确保在生产过程中,端子压接能符合质量需求而制订此规范。 2. 范围: 此规范适用于各类端子压接检验。 3. 权责:

3.1 生产部:依此规范进行生产。 3.2 质量部:负责依此规范进行检验。 4. 内容: 4.1 端子压接部位名称:

拉力强度

F

C

ab

端子部位名称: 1.端子配合区;2.弹片;3.芯线观察区域;4.芯线压接部(IS)

5.喇叭口;6.绝缘皮观察区域;7. 绝缘皮压接部(WS);8. 连筋

C:压接高度(Crimp Height)

4.2 各部位压接规范标准: 1. 端子配合区----------沒有压伤、损伤、扭曲、变形 2. 弹片----------------沒有变形 3. 芯线观察窗口--------必须能看到电线的芯线,芯线露出范围为 0.2-1.0mm 4. 芯线压接部----------必须完全闭合并包含所有芯线,不可看到绝缘外皮 5. 喇叭口--------------后喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm 6. 绝缘皮观察窗口------必须同時能看到芯線和绝缘外皮 7. 绝缘皮压接部--------必须压接紧密,电线不可有移动之情形 8. 连筋----------------连筋(端子与端子间连接的料带切除后,保留在端子上的剩余部分)不能 损伤电线绝缘层和密封塞,连筋最大长度不应超过 0.5mm。

端子压接工序检验规范

4.3 端子各部位压接确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口 4.3.2 料带切断位置确认(参考)

后 方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

4.3.3 电线位置确认 ○ 良好

△ 可接受

△ 可接受

× 不可接受

× 不可接受

× 不可接受

绝缘皮压接过短,此种不良现象将 绝缘皮压接过长,将造成铜丝易断落 芯线压接过短,此种现象易造 造成端子拉力不足,易脱落。 或接触不良,出现开路或瞬间开路。 成端子拉力不足,易脱落

× 不可接受

× 不可接受

× 不可接受

端子拉力标准

核准审核制作 钟菊兰 0范围:此规范适用于各类端子压着检验. 权责: 制造部:依此规范进行生产. 品保部:负责依此规范进行检验. 定义:无. 0内容: 端子正确铆压标准: 端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 端子的内模压着导体后外露部分须超过~1mm。 正确铆压见: 如附图一. 端子不良铆压标准: 绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落。如附图二。 绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落。如附图三。 尾料切断部分,所剩下之料头超过1mm. 如附图四。 端子内模有导体外露(分叉). 如附图五。 导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与 导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不足,易脱落。如附图七。 端子内模压着突嘴过大(超过内模的1/3)。如附图八。 端子内模导体压着高度测量方式:如附图九 端子外模绝缘外被压着检验方式: 导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度须重新调整。如附图十. 端子内模导体拉力测试及检验方式:如附图十一. 测试长度以150mm左右为标准 脱去外被20mm左右。 以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。 若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量. 拉力测试后应检验端子拉出后的状况,若导体七股芯线全部断在端子内模内为端子压着高度过低,则必须重新将端子内模高度调高;若导体七股芯线无一股芯线留在内模中,则必须重新将端子内模高度调低.(除铆压双并线端子外) 双并线合铆压在一端子时,端子内模时不得有芯线导体外露.双并线之拉力在拉力规格范围内即可,不要求符合 端子铆压后高度及拉力必须符合要求标准. 详细见附件一:端子铆压规格一览表. 若端子为新端子(第一次生产)暂无端子高度规格时且客户无特别要求时,可以只记录实际高度的测量值,其拉力是否符合要求(按线号规格核对拉力要求)而作为最终判定的依据。待一批生产完成后由QE定出该端子的高度及拉力的规格值。

端子铆压作业标准及判定pdf

版本 页数 10 文件编号 审核 日期 最近更新日期 文件类型 归档 批准 机密等级 主题:端子铆压作业标准及判定 一 概述 本标准规定了线料及端子采用铆压方式连接后,对铆压成品进行检验的质量特性及要求。 二 适用范围 本标准适用于作为生产及质检部门对公司内部制作或外协加工的线缆端子铆压产品进行检验时的判定依据。 三 内容 1. 定义 定义 判断/描述 绝缘层,铆压区及导体铆压区有不同的结构。此外导体也可能会覆盖部分 甚至全部的铆压区域。 图 1-1与 1-2为典型铆压成型图例。 当多条芯线连接单一端子时,每条芯线也需要符合单一芯线铆压标准。单 一芯线或多芯线组合的铆压必须达到要求:所有芯线区不可超过端子所环 绕的区域。 右图中各序号释义: 1. 绝缘检视窗 3. 导体刷检视窗 4. 卡钩 2. 喇叭口 5. 绝缘铆压区 6. 导体铆压区 7. 端子区 8. 连体 9. 端子定位点 图 1-1 拟稿 祝 杰

图 1-2 2 检验项目 序项内标准参考图例 号目 容 1 外 1 检验线材是否有划伤或破损,端子绝缘层是否有破损(图 1-1不允许) 观 A 线 材 端 子完 图1 –1 2 端子金属部分是否有弯折变形。带卡钩的端子卡钩不允许 好破坏。(图1-2不允许) 性 图 1-2

绝缘层进入并且超过绝缘铆压区。如果有多条芯线进行铆压, 所有芯线的绝缘层也要进入并且超过绝缘铆压区。 判断标准: 良好:如右图2-1 所示,线材绝缘层线切面介于绝缘检验窗 中间约1/2处。 图2-1(良好)可接受:如图2-2 中 1 所示,线材绝缘层完全覆盖绝缘检验 窗但未进入导体铆压区。 如图2-2中2所示,线材绝缘层与检验窗边界切齐, 但未进入绝缘检验窗。 B 绝 缘 检 验 图2-2(合格)窗 不合格:如图2-3 中 1 处箭头所示,线材绝缘层进入导体铆 压区中。 如图2-3 中2 处箭头所示,线材绝缘层之剥线切面未 露出绝缘铆压区(绝缘检视窗不可见其切面) 图2-3(不合格)

导线检验方法及端子压接要求

导线组件技术要求 1 范围 本标准规定了导线组件的技术要求、试验方法、检验规则、标志、包装、运输及储存等。 本标准适用XXXX电子有限公司所有产品导线组件。 3 定义 本标准采用下列定义。 3.1 PVC导线 绝缘层由聚氯乙烯材料组成的软导线。 4 技术要求 4.1一般要求 4.1.1导线组件中的所有零部件(包括绝缘层、导体、玻纤、接线耳)的铅、汞、镉、六价铬、聚溴联苯(PBB)和聚溴二苯醚(PBDE)六种有害物质的含量应符合QMSD-J16.001-2007 环境管理物质技术标准。 4.1.2 导线应具有良好的抗酸碱、防湿、防霉、抗油、耐腐蚀性能。 4.2外观要求 4.2.1 绝缘层无破损、褪色、脏污、油污、编织层无明显松散迹象(适用于硅胶玻纤导线),线芯无 明显偏芯; 4.2.2 导线标识要求 4.2.2.1 内销内部导线标识: 制造厂名或商标、型号(标准名称)、线截面积(绞合线直径*根数)、电压、耐温温度等,其余特别规格参数按相应线国家标准标注。 示例: 4.2.2.2 UL非标准线规导线标识 制造厂名或商标、型号、线截面积、电压、耐温温度、阻燃等级、UL认证标志及UL认证号等,其余特别规格参数参照相应UL导线标准标注 示例:

4.2.2.2 CCC认证导线(耐热硅橡胶绝缘电缆)标识 制造厂代码、证书编号、线截面积、电压、制造厂名或商标等,其余特别规格参数按相应国家标准标准。 示例: 4.2.3 一个完整标志的未端与下一个标志的始端之间的距离最大为200mm。 4.2.4 导线的标志可采用油墨印刷或压印,印字应字迹清晰易辨,经水轻擦10s无脱落; 4.2.5 导线表面应平整,色泽均匀。 4.2.6 导线颜色有:红、黑、白、绿(含青绿)、橙、黄、棕、灰、蓝(含浅蓝)、粉红及黄/绿双色。 4.2.7 导线颜色应符合或接近GB 699 5.2中的标准颜色要求。 4.2.8 端子表面无毛刺、变形,镀层均匀、光亮。 4.3结构尺寸 4.3.1 导线组件各零部件型号、规格、尺寸应符合图纸要求。 4.3.2 导线截面积、绝缘厚度、外径、平均值符合表一、表二和表三要求,导线椭圆度应小于15%。 4.3.3导线结构 4.3.3.1PVC导线结构示图: 线芯PVC聚氯乙稀绝缘层

端子压接技术标准

端子压接标准

1.范围 本文件作为通用指导性文件适用于CODEN 青岛工厂端子压着作业。 本文件定义了开式端子的压接及测试的标准,同时适用于手工和自动机器压着。 当本文件与具体的作业性文件在内容上会有不同甚至冲突时,应按照作业性文件的为准。 2.参考文件 GB-T18290-2 DIN EN 60352-2 3.内容 3.1端子基础知识 端子各部分功能: 嵌合区: 接触导电,与对应的连接器端子接触导电。 其接触程度决定了导电的效果。变形、脏污、镀层不良都会使其功能上受影响,甚至成为导致故障的致命原因。 导体压接部: 是端子与线材连接的重要部分。通常,压接后的管理,包括对压接高度、宽度、拉拔力、截面分析等。其中压接高度是最重要的管理项目。 绝缘压接部: 将线材的绝缘外皮铆住,具有保护作用。 当压接较松时,绝缘压接片很容易从线上脱落,无法缓冲外部压力,而产生断线不良。 压接过紧时,线芯会受到损伤,也会发生断线不良。 钟形口: 压着时在导体压接处钟形口的圆弧结构能减轻对线芯的损伤, 如果没有喇叭口或是钟形口形状不良,都会导致线芯受到损伤,甚至会导致断线。拉拔力也会不合格。 逆止卡爪(卡口片): 具有锁住端子的作用。如果此部份变形,插入塑壳及主体后,会出现脱落等不良。 尾料片: 产生于端子与料带分离的连桥残余。长度过大容易伤线。 3.2端子压着过程:

3.3压接完成品标准: 3.3.1外观 在拉拔力和压着高度保证的前提下,压着状态应满足的以下要求: 1.绝缘压着区应能同时可见导体和绝缘外皮。 目测参考:导体与绝缘皮各占1/2 2.绝缘压接区应有至少保证紧密包裹绝缘外皮的圆周长的1/2。

7端子铆压标准规范

端子铆压内部控制标准规范 【目的】:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.【范围】:此规范适用于本公司各类端子压着检验. 【职责】: 1.1制造部:依此规范进行生产. 1.2质量部:负责依此规范进行检验. 1.3工艺课:依此标准要求,适时的调节 【标准】:参阅国标QCT:29106;大众标准VW207;IPC167等标准 【日期】:本标准从2016.9.1起执行 本标准分为6个部分,适合公司内部使用 第一部分:端子的定义 第二部分:端子的种类 第三部分:端子的铆压标准 第四部分:端子的测量和判定标准 第五部分:铆接设备的要求和确认

第一部分:端子的定义 1.如下图,端子各部位的名称进行统一定义,以便于制程管理 第二部分:端子的种类 社内主要护套、端子组件采购品牌类型厂商执行标准 YAZAKI-7282**** YAZAKI-7283**** YAZAKI-7158**** 矢崎JIS YAZAKI-7116**** YAZAKI-7114**** YAZAKI-7157****

8240**** 住友JIS 6098**** 98014-0200(MOLEX)雷莫UL Tyco9643**** Tyco1123**** 泰科UL Tyco1379**** Tyco60851*** AMP1355328 安普UL AMP9675*** AMP8289*** 620262(组件)KET TUV 12066681(组件)德尔福TUV DJ615*** 鹤壁陈氏QC-T417.5 DJ703*** DJ611*** 正耀QC-T417.5 DJ702*** 第三部分:端子的铆压标准 【内容】: 1.端子正确铆压标准:端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或 2/3的位置即可。 1.1.1.端子的内模压着导体后外露部分须超过0.2~2mm。 正确铆压如附图一: 0.2~2mm

端子压着标准及检验规范全

6.绝缘皮观察窗口 必须同时能看到芯线和绝缘外皮 1. 目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规 范 2. 范围:此规范适用于各类端子压着检验 3. 权责: 3.1制造部:依此规范进行生产. 3.2品质部:负责依此规范进行检验. 4.内容: 4.1端子压着部位名称: 端子部位名称: 0.2-1.0mm 4. 芯线压着部 ------- 必须完全闭合并包含所有芯线,不可看到绝缘 外皮 5. --------------------------- 喇叭口 後喇叭口必须可见,最佳尺寸范围为 0.1-0.4mm C: 4.2 压着高度(Xrimp Height |) 各部位压着规范标准: C 口 P7~I ___________ L 1.端子配合区 --------- 拉力强度 f 没有压伤、损伤、扭曲、变形 1. 2. 3. 端子配合区 弹片 芯线观察窗口 2.弹片 没有变形 3. 芯线观察窗口 4. 芯线压着部 必须能看到电线的芯线,芯线露出范围为

7.绝缘皮压着部------ 必须铆合紧密,电线不可有移动之情形 8.料带----------- 前端料带尺寸范围为0-0.3mm,后端尺寸范围 为0-0.5 mm 4.3端子各部位压着确认: 4.3.3电线位置确认

4.4端子芯线压着高度(CH和绝缘皮压着高度(IH)测量方式 4.5压着模具确认 4.5.1压着模具部件磨损、变形、损伤时的交换标准 4.5.2压着机、压着模具调整不良及磨损时,端子容易发生的变形及判 断标准 △ ?可接受△ ?可接受

4.6端子外模绝缘外被压着检验方式: 461绝缘外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损 伤或滑出,则压着高度须重新调整,如附图: 4.7端子内模导体拉力测试及检验方式,如附图: 4.7.1测试长度以150m左右为标准 4.7.2脱去外被20m左右 4.7.3以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针

欧式管形端子压接接线工艺作业指导书

欧式管型端子压接连线作业指导书 编制 审核 批准 日期 成都铁路机电配件

适用范围: 本作业指导书适用于导线截面积0.5mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的欧式管形端子的连接。 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具:剥线钳,卷尺。(图1-图3) 图1 ●确定导线的剥线长度,按照钳口处的刻度,调节橘色滑块 注意:剥线长度的正确,直接影响到接线质量,后果相当严重! 图2 ●通过调节上部的橘色滑块,对应不同导线的绝缘皮厚度 注意:如果位置不正确,将无法剥除绝缘皮,或损坏导线

图3 将导线一端顶至橘色滑块,按动手柄,剥线就能够顺利完成 1.1.2技术要求: 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。如(图4);剥线长度以端子型号为准。 图4 1.1.3检验方法: 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮

要求进去5-7mm。使用卷尺目测。非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。(图5) 图5 1.2清洁接触面: 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套: 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接: 将管形端子压接到导线上,需要专用压线钳压接(OPT SN-06WF,SN-10WF 图6)。检验方法均为目测。

图6 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有效期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。(图7) 图7 1.4.4使用无限位装置的压接工具,必须把工具手柄压到底,以达到 机械性能。压好好管形端子如图8.

端子压接实用工艺规程

实用标准文案 端子压接工艺规 文档大全

目录 修改记录 ....................................................................................... 错误!未定义书签。目录 (1) 参考文件 (3) 1 目的 (4) 2 适用围 (4) 3 适用人员 (4) 4 名词术语 (4) 5 工艺 (4) 5.1 工艺流程 (4) 5.1.1 备线工艺流程 (4) 5.1.2 压接工艺流程 (5) 5.2 工艺原理 (5) 5.3 工艺要求 (5) 5.4 工作环境 (5) 5.5 设备、工具及要求 (5) 5.5.1 工具及要求 (5) 5.5.2 压接工具的校准 (6) 5.5.3 检验装置 (6) 6 质量控制 (6) 6.1 控制点 (6) 6.2 控制方法 (7) 6.2.1 备线的检验 (7) 6.2.2 压接过程控制及拉力实验 (7) 6.2.3 压接完成后的目检 (7) 6.3 备线 (7)

6.3.1 普通导线备线 (7) 6.3.2 同轴及双轴线缆备线 (10) 6.4 压接 (11) 6.4.1 6.4.1.普通导线端子压接 (11) 6.4.2 同轴及双轴线缆中心导体端子压接 (23) 6.4.3 屏蔽层压接 (24) 6.5 拉力实验的质量记录 (26) 6.5.1 拉力实验的质量记录应包括的信息 (26) 6.5.2 检验记录保存期限 (27) 附录1. 拉力实验验收表 (28)

参考文件 [1]IPC/WHMA-A-620 《线缆及线束组件的要求与验收》 [2]IPC-A-610D《电子组件的可接受性》

端子检验规范

1.目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 2.范围:此规范适用于各类端子压着检验. 3.权责: 3.1.制造部:依此规范进行生产. 3.2.品保部:负责依此规范进行检验. 4.定义:无. 5.内容: 5.1.端子正确铆压标准: 5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位 置即可. 5.1.2.端子的内模压着导体后外露部分须超过0.2-1mm。 5.1.3.正确铆压见: 如附图一 . 5.2.端子铆压检验: 项次检验项目 判定标 准 检验器具检验方法 1 端子内模 拉力 依端子 铆压规 格一览 表 拉力计 1.测试长度以150mm左右为标准 2.脱去外被20mm左右。 3.以拉力计拉引测试,直到导体 与端子分离,记下此时拉力计 上指针之刻度即为端子拉力。 4.若端子为有外皮包裹的,测量 端子拉力时先去除外皮后再测 量. 5.拉力测试后应检验端子拉出 后的状况,若导体七股芯线全 部断在端子内模内为端子压着

高度过低,则必须重新将端子 内模高度调高;若导体七股芯 线无一股芯线留在内模中,则 必须重新将端子内模高度调 低.(除铆压双并线端子外) 6.双并线合铆压在一端子时,端 子内模时不得有芯线导体外 露.双并线之拉力在拉力规格 范围内即可,不要求符合5条. 项 次 检验项目 判定标 准 检验器具检验方法 2 端子内模 高度 依端子 铆压规 格一览 表 分离卡 3 端子外模 绝缘被 覆损伤 露芯线 或滑出 为不允 收 摇摆 导体外被压着后需将导线做上下 90度弯曲三次,检查绝缘被覆是否 有损伤或滑出,若有表面损伤或滑 出,则压着高度须重新调整。 5.3.端子铆压检验标准:

端子铆压标准

端子铆压标准 外观要求: 1.端子功能区: A: 端子必须保持直的状态,不可弯曲变形; B: 公母实配部位不可弯曲变形,张开或框口内缩 C: 与胶芯或外壳配合的倒刺或定位装置不可变形 2. 芯线铆合区 2.1分类 A: 开放式铆合区;B: 闭合式铆合区;C: 铜轴隔离线或编织线铆合区 2.2 总体要求 A.除特殊规定外,铆合区铆合后芯线露出长度不可超过1.6mm B.铆合后所有芯线必需包于芯线铆合区壁内(左图为不良品) C.喇叭口为必须,但A点一定要有,以免芯线铆断, 如果B点没有可允收. 有绝缘铆合区 无绝缘铆合区 D.铆合后芯线断股现象超过附表所列之规格要求

Sony/Nedic等日本客户特殊要求:少于及等于7根conductor不允许芯线断 Nedic对线材去皮的要求: * 不允许有切伤/凹坑(30X显微镜);* 外绝缘皮须整齐(切断而不是拉断) 2.3 分类具体要求 2.3.A 开放式铆合(有绝缘支撑) 客户特殊要求(Toshiba) 良品:剥绝缘皮整齐且绝缘体/A区长度=1/2 不良品:剥绝缘皮不整齐且绝缘体/A区长度>1/2 图例:

良品:B区导体平整,不翘起不良品:B区导体翘起2.3.A. 开放式铆合(无绝缘支撑) 2.3.B 闭合式铆合 2.3.C 直接压入式铆合

必须四点同时有夹紧接触功能 3. 绝缘铆合区---总体要求 二. 铆合状态---前言 1.因为端子内部状态无法目视检验, 所以需要借助端子剖面(cross section)来判断. 2.也正因为无法目视检验,所以制程中管控不易,需要在制定端子Spec. 的过程中加以验证 芯线铆合区-A: 开放式端子铆合区 允收不允收

端子铆压标准规范

端子铆压标准规范 1.0. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. Purpose: Ensure crimping meets quality requirement. 2.0. 范围: 此规范适用于各类端子压着检验. Scope: Used to inspect all kinds of terminal crimping. 3.权责: Responsibility 3.1.制造部:依此规范进行生产. Manufacturing Dept.: Product according this criterion. 3.2.质量部:负责依此规范进行检验. Quality Assurance Dept.: Inspect according to this criterion. 4.0.定义:无. (Definition: None) 5.0.内容: Content 5.1. 端子正确铆压标准:(Crimp rightly according to the following) 5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即 可。 Jacket between inner mould and outer mould of terminal is 1/2 to 2/3 away from near edge of outer mould 5.1.2.端子的内模压着导体后外露部分须超过0.2~1mm。 Conductor length out of inner mould is 0.2~1mm. 5.1.3.正确铆压如附图一: (Rightly crimp as bellow) ~1mm 5.2.端子不良铆压标准:(Badly crimping as bellow) 5.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导 体压着部份),此种现象将造成铜丝易断落,如附图二: Jacket between inner mould and outer mould is too long as below; conductor is easy to be broken: