《数控编程》习题集

《数控编程》习题集

第一章数控编程基础

一、填空

1、数控机床程序编制的方法分为、两种。

2、数控机床程序编制的具体步骤分为、、

。

3、数控系统只能接受信息,国际上广泛采用两种标准代码为

、。

4、尺寸字第一组X,Y,Z,U,V,W,P,Q,R 用于确定坐标尺寸;第二组A,B,C,D,E 用于确定坐标尺寸;第三组I,J,K 用于确定坐标尺寸。

5、F指令用于指定,S指令用于指定,T指令用于指

定;其中F100表示,S800表示。

6、机床直角坐标系由法确定,旋转坐标由法确定。

7、在数控车床上,机床原点一般取在,在数控铣床上,机床原点一般取在。

二、简答

1、在数控机床加工中,应考虑建立哪些坐标系?它们之间有何区别?

2、在确定数控机床加工工艺内容时,应首先考虑哪些方面的问题?

3、数控加工工序设计的目的是什么?工序设计的内容有哪些?

4、对刀点有何作用?对刀点的选择原则有哪些?

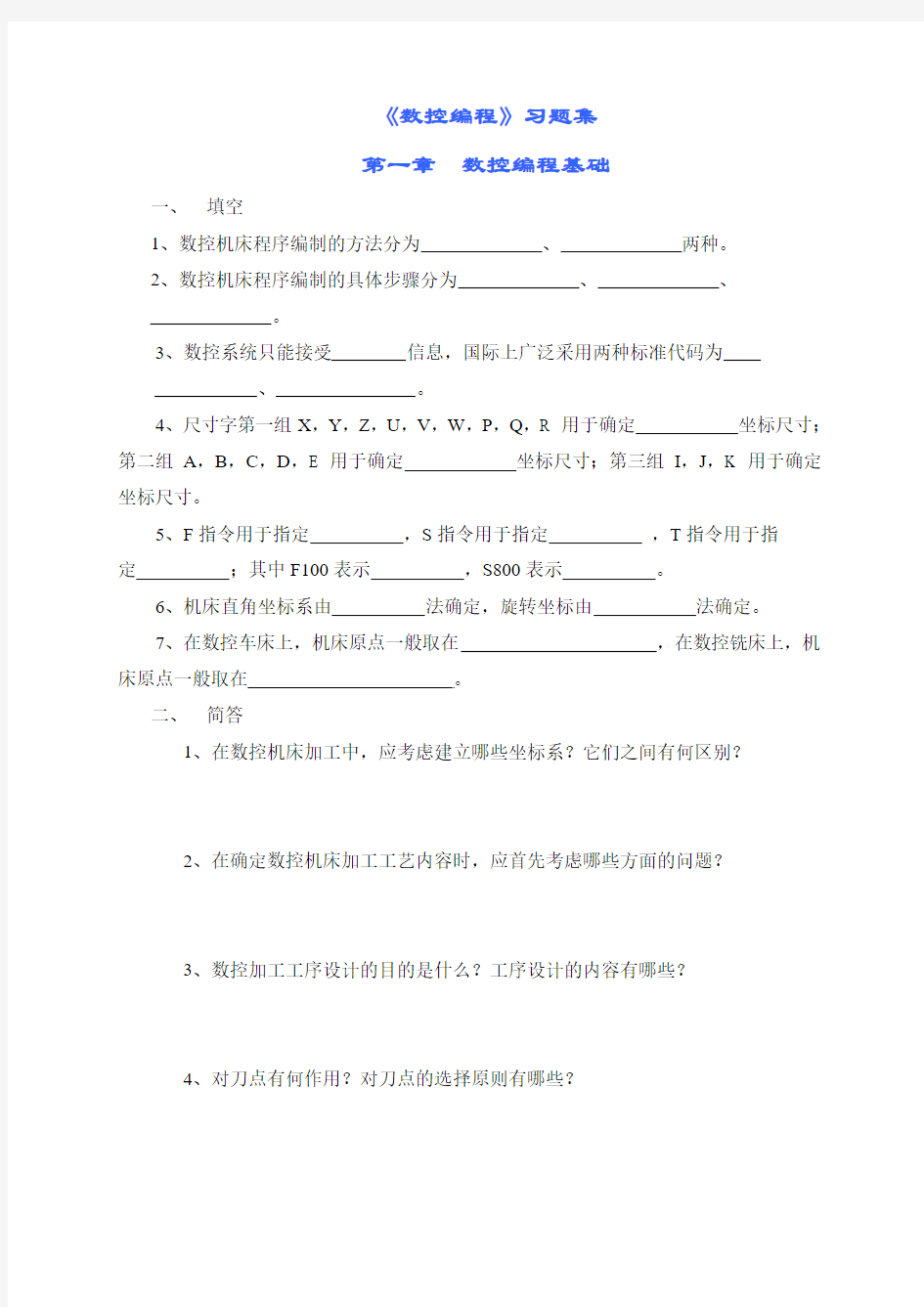

5、什么是“刀位点”?试用箭头标出下刀具的刀位点。

题图1-1

三、综合

下面是一段完整的加工程序

%

O1000

N10 G00 G54 X50 Y30 M03 S3000

N20 G01 X88.1 Y30.2 F500 T02 M08

N30 X90

……

N300 M30

%

请回答:

1、“%”表示,“O1000”表示,“N10、N20、N30….”表示。

2、以上程序主体是指。

3、程序结束指令可以用和;它们的区别是。

《数控编程》习题集

第二章常用编程指令及数学处理

一、填空

1、编程常用指令中绝对尺寸用指令,增量尺寸用指令。

2、FANUC系统中指令G40、G41、G42含义分别是、

、。

3、G17、G18、G19三个指令分别为机床、、平面上的加工。

4、FANUC单一固定循环指令G90、G92、G94含义分别是、

、。

5、FANUC—i0系统中G28、G50、G54指令含义分别是、

、。

6、、FANUC系统中指令顺圆插补指令是,逆圆插补指令是。

7、非圆曲线主要是指和两类曲线。前者可用

法和来进行数学处理;后者则要通过来进行数学处理。

二、简答

1、G92和G54的区别是什么?

2、刀具半径补偿指令G41和G42的判断方法?

3、什么叫基点?什么叫节点?它们在零件轮廓上的数目分别取决于什么?

4、程序编制中的误差主要有哪几项?它们是如何产生的?

5、什么叫“逼近圆”和“实用逼近圆”?

三、综合

1、题图2-1当不考虑刀具的实际尺寸加工下面轮廓形状时,试分别用绝对方式和

增量方式编写加工程序,G(5,5)为起刀点。

题图2-1

2、如题图2-2:加工顺序为圆弧a—圆弧b,试分别用绝对方式和增量方式编写加工程序。

题图2-2

3、试根据下题图2-3的尺寸,选用D=10mm的立铣刀,编写ABCDEA加工程序。

题图2-3

4、在题图2-4中,当不考虑刀具的实际尺寸加工下面轮廓形状时,试编写加工程序。

题图2-4

《数控编程》习题集

第三章数控车床的程序编制

一、问答题

1.数控车削零件时,为什么需要对刀?对刀点设置的原则是什么?如何对刀?

2.数控车削用量的选择原则是什么?

3.数控车削的编程特点有哪些?

4.如何理解数控车削编程时的刀尖圆弧半径补偿的概念和作用?如何应用?

二、编程题

1.用倒角指令编程

题图3-1

2、用圆弧指令编程

题图3-2

每次吃刀量分别为0.8mm 0.6mm 0.4mm 0.16mm

题图3-3

4.用外径粗加工复合循环编制下图所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。退刀量为1mm,X方向精加工余量为0.4mm,Z方向精加

工余量为0.1mm,其中点划线部分为工件毛坯。

5.试编制题图3-5所示零件的数控车削加工程序?

题图3-5

第四章数控铣床的程序编制

一、问答题

1.数控铣削的刀具半径补偿一般在什么情况下使用,如何进行?

2.数控铣削工序内容安排的原则是什么?

二、编程题

.按照所用数控铣床控制系统的要求,编制题图4-1所示零件外形的加工程序(要求用刀具半径补偿指令)。

题图4-1

第五章加工中心的程序编制

一、问答题

1.加工中心与数控铣床的主要区别在哪里?实际生产中如何充分发挥加工中心的优势?

2.加工中心刀库的容量和换刀的方式对加工有什么影响?

3.加工中心所用夹具有哪些?如何选用?

4.孔加工除了用固定循环简化程序编制以外,还可以采用什么方法?

二、编程题

1.对题图5-1所示的零件进行工艺分析,并编制其数控加工工艺规程和数控加工程序。该零件材料为45钢,中批量生产。

题图5-1

2.使用FANUC系统指令编制题图5-2所示的螺纹加工程序:设刀具起点距工件表面

100mm处,切削深度为10mm。

题图5-2

《数控编程》习题集

第六章数控电火花线切割机床的程序编制

一、问答题

1.影响数控电火花成形加工生产率、加工精度及加工表面质量的工艺因素有哪些?

2.如何合理选择数控电火花成形加工的电加工工艺参数?

3.数控电火花线切割的加工路线应如何合理确定?

二、编程题

1.用粗精两个电极加工如题图6-1所示的零件。已知其加工条件如下:电极材料Cu ,工件材料45号钢;加工表面粗糙度R a要求为8μm,按照所用数控电火花成形机床的要求,编制其电加工工艺和数控程序。

题图6-1

2.试用ISO格式编制如题图6-2所示工件型孔的数控电火花线切割加工程序。已知丝电极直径为φ0.12,单边放电间隙为0.01mm,图中尺寸均为平均尺寸。

题图6-2

《数控编程》习题集

第七章自动编程

1.如题图7-1所示为某工件外形,单位为英寸,采用外形铣削和钻孔模组分别产生工件外部轮廓与钻四个孔的刀具路径,建议使用的刀具及切削用量如表所示,试产生该图形和其刀具路径,最后得NC程序,并在FANUC-0i数控铣削系统中进行模拟。

产生图7-99 所示工件刀具路径的刀具及切削用量

题图7-1

7-2切削题图7-2所示工件的内槽,单位为英寸,要求使用两支刀具:0.5″端铣刀做粗切削,粗切削的切削间距为0.35″(或者0.7D);0.25″端铣刀做精切削,精切削次数是1,精切削间距为0.1″。试产生该图形和其刀具路径,最后得NC程序,并在FANUC-0i 数控系统中进行模拟加工。

题图7-2

7-3试对题图7-3所示的齿轮泵泵盖零件,分别采用平行铣削粗加工、残料清角曲面精加工,产生其刀具路径,并用“实体验证”进行模拟,产生其NC程序。

题图7-3