背光白点原因分析及改善报告

3.临时措施 Interdiction Measures

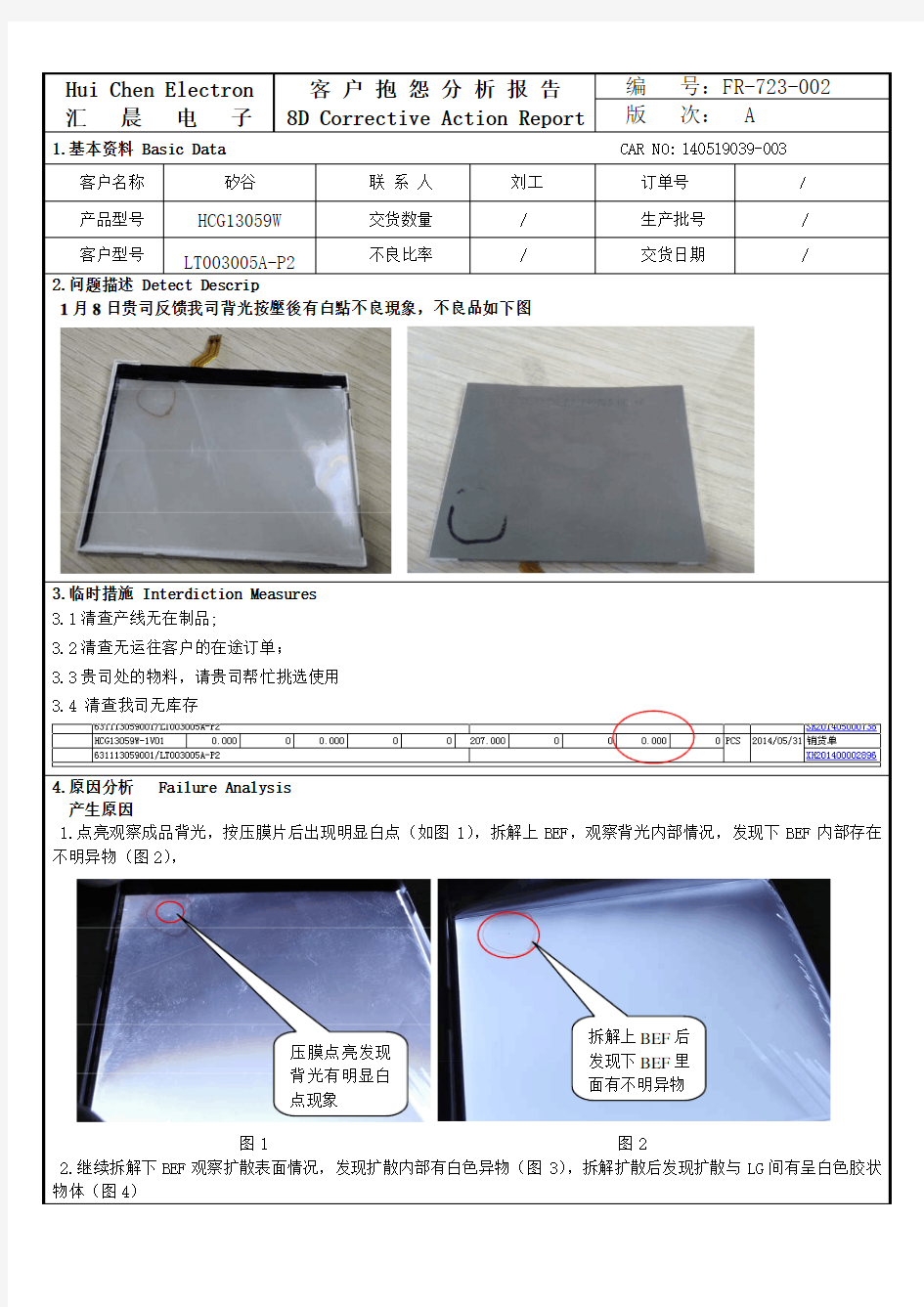

图1 图2 压膜点亮发现

背光有明显白点现象

拆解上BEF 后发现下BEF 里面有不明异物

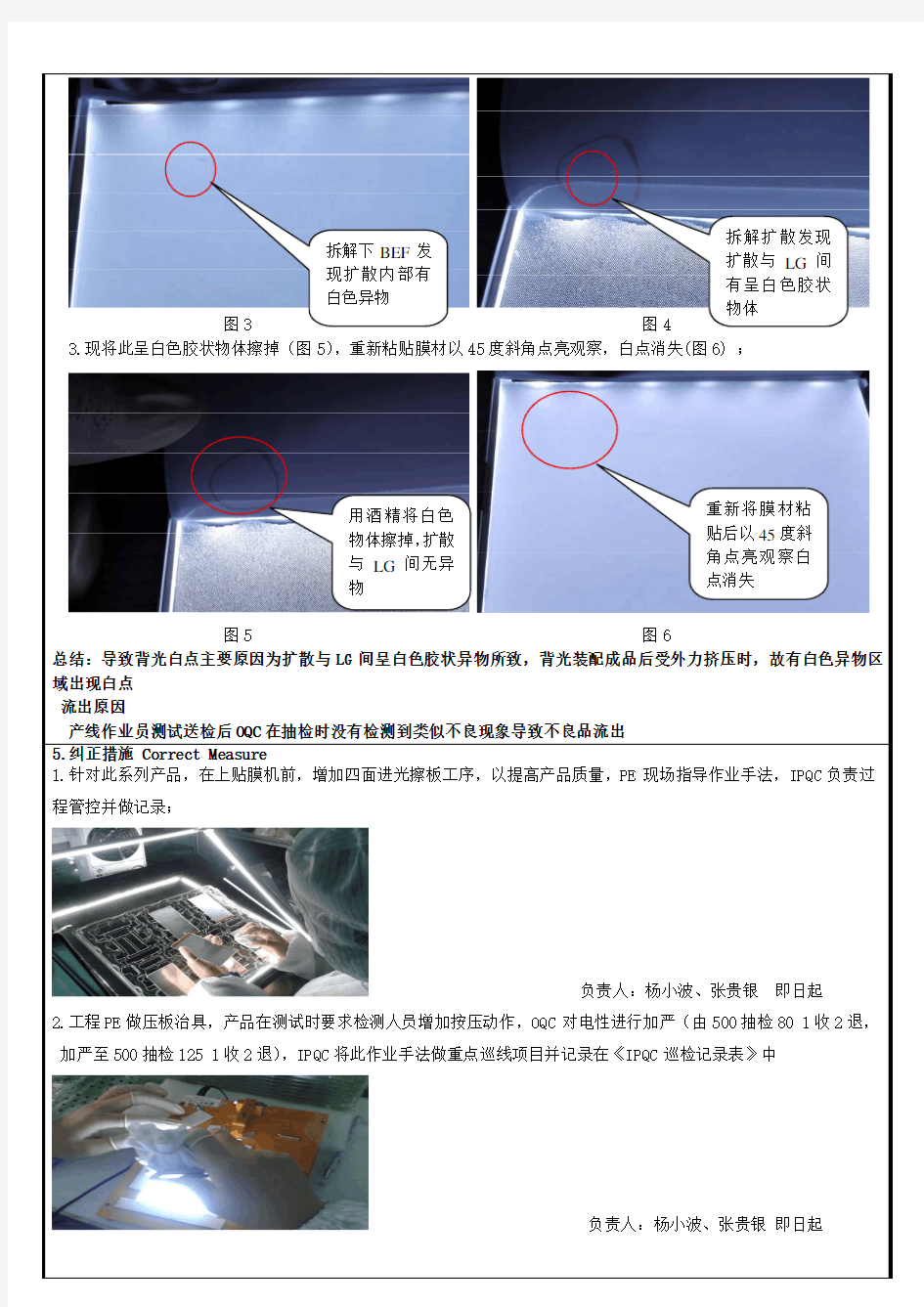

图3 图4

图5 图6

2.工程PE 做压板治具,产品在测试时要求检测人员增加按压动作,OQC 加严至500抽检125 1收2退),IPQC 将此作业手法做重点巡线项目并记录在《IPQC

拆解下BEF 发

现扩散内部有白色异物

拆解扩散发现扩散与LG 间有呈白色胶状物体

用酒精将白色物体擦掉,扩散与LG 间无异物

重新将膜材粘贴后以45度斜角点亮观察白点消失

6.预防措施 Defend Measure

6.1将客户投诉的不良现象记录在品质履历表当中;以便后续品管相关人员管控

责任人:杨秀英 持续

7.效果验证 Effect Verification

以下批新订单的出货产品作其效果验证,也恳请贵司协助跟进; -----汇晨 矽谷

8.处理团队成员 Treatment Team Members

开始日期 2015-1-10 研发部: /

客服部: 赵欢 生产部: 张贵银

品保部: 卢家仁 业务部: 童卫东

工程部: 王少波,李玉帅. 模切部: /

报 告:赵欢 核 准: 卢家仁

(Save deadline: two years)

锻件缺陷分析报告

锻造对金属组织、性能的影响与锻件缺陷 锻件的缺陷包括表面缺陷和部缺陷。有的锻件缺陷会影响后续工序的加工质量,有的则严重影响锻件的性能,降低所制成品件的使用寿命,甚至危及安全。因此,为提高锻件质量,避免锻件缺陷的产生,应采取相应的工艺对策,同时还应加强生产全过程的质量控制。 概要介绍三方面的问题:锻造对金属组织、性能的影响与锻件缺陷;锻件质量检验的容和方法;锻件质量分析的一般过程。 (一)锻造对金属组织和性能的影响 锻造生产中,除了必须保证锻件所要求的形状和尺寸外,还必须满足零件在使用过程中所提出的性能要求,其中主要包括:强度指针、塑性指针、冲击韧度、疲劳强度、断裂韧度和抗应力腐蚀性能等,对高温工作的零件,还有高温瞬时拉伸性能、持久性能、抗蠕变性能和热疲劳性能等。 锻造用的原材料是铸锭、轧材、挤材和锻坯。而轧材、挤材和锻坯分别是铸锭经轧制、挤压及锻造加工后形成的半成品。锻造生产中,采用合理的工艺和工艺参数,可以通过下列几方面来改善原材料的组织和性能: 1)打碎柱状晶,改善宏观偏析,把铸态组织变为锻态组织,并在合适的温度和应力条件下,焊合部孔隙,提高材料的致密度; 2)铸锭经过锻造形成纤维组织,进一步通过轧制、挤压、模锻,使锻件得到合理的纤维方向分布; 3)控制晶粒的大小和均匀度; 4)改善第二相(例如:莱氏体钢中的合金碳化物)的分布; 5)使组织得到形变强化或形变——相变强化等。 由于上述组织的改善,使锻件的塑性、冲击韧度、疲劳强度及持久性能等也随之得到了提高,然后通过零件的最后热处理就能得到零件所要求的硬度、强度和塑性等良好的综合性能。 但是,如果原材料的质量不良或所采用的锻造工艺不合理,则可能产生锻件缺陷,包括表面缺陷、部缺陷或性能不合格等。 (二)原材料对锻件质量的影响 原材料的良好质量是保证锻件质量的先决条件,如原材料存在缺陷,将影响锻件的成形过程及锻件的最终质量。 如原材料的化学元素超出规定的围或杂质元素含量过高,对锻件的成形和质量都会带来较大的影响,例如:S、B、Cu、Sn等元素易形成低熔点相,使锻件易出现热脆。为了获得本质细晶粒钢,钢中残余铝含量需控制在一定围,例如Al酸0.02%~0.04%(质量分数)。含量过少,起不到控制晶粒长大的作用,常易使锻件的本质晶粒度不合格;含铝量过多,压力加工时在形成纤维组织的条件下易形成木纹状断口、撕痕状断口等。又如,在1Cr18Ni9Ti奥氏体不锈钢中,Ti、Si、Al、Mo的含量越多,则铁素体相越多,锻造时愈易形成带状裂纹,并使零件带有磁性。 如原材料存在缩管残余、皮下起泡、严重碳化物偏析、粗大的非金属夹杂物(夹渣)等缺陷,锻造时易使锻件产生裂纹。原材料的树枝状晶、严重疏松、非金属夹杂物、白点、氧化膜、偏析带及异金属混人等缺陷,易引起锻件性能下降。 原材料的表面裂纹、折叠、结疤、粗晶环等易造成锻件的表面裂纹。 (三)锻造工艺过程对锻件质量的影响 锻造工艺过程一般由以下工序组成,即下料、加热、成形、锻后冷却、酸洗及锻后热处理。锻造过程中如果工艺不当将可能产生一系列的锻件缺陷。 加热工艺包括装炉温度、加热温度、加热速度、保温时间、炉气成分等。如果加热不当,例如加热温度过高和加热时间过长,将会引起脱碳、过热、过烧等缺陷。 对于断面尺寸大及导热性差、塑性低的坯料,若加热速度太快,保温时间太短,往往使温度分布不均匀,引起热应力,并使坯料发生开裂。 锻造成形工艺包括变形方式、变形程度、变形温度、变形速度、应力状态、工模具的情兄和润滑条件等,如果成形工艺不当,将可能引起粗大晶粒、晶粒不均、各种裂纹、折叠。寒流、涡流、铸态组织残留等。 锻后冷却过程中,如果工艺不当可能引起冷却裂纹、白点、网状碳化物等。 (四)锻件组织对最终热处理后的组织和性能的影响

PCB镀锡抗蚀不良异常改善报告

抗蚀不良异常改善报告 单位:四川超声印制板有限公司部门:工艺部姓名:白千秋 一、问题描述 2016-11-26,生产编号为S02R4798P的产品在新图电线生产后碱性蚀刻过程中出现焊盘(非孤立焊盘)抗蚀不良异常,产品总数:1块,不良数:1块,不良率100%。 缺陷分布位置:SS面孔焊环 二、临时对策 1.过蚀板件按照品质要求判定报废处理;--AOI扫描检验确定2016-11-26 2.板件补料前优化镀锡电流参数,增加镀锡厚度,增强抗蚀能力:由“1.2ASD×10min” 临时优化为“1.4ASD×10min”--白千秋2016-11-26 对策有效性确认:补板AOI扫描检验数据无过蚀及其他异常,合格率100%;

三、原因分析 1.生产信息查询: ①2016-11-26生产,镀锡电流参数1.2ASD×10min,镀锡缸号:7# ②生产Mapping:查询异常产品前后嫌疑批次,AOI扫描检验数据无过蚀刻异常,故可 以排除镀锡药水及碱性蚀刻线药水的异常。 2.抗蚀不良重现实验&层别对比测试 实验流程: ①投料工艺试板(以S02R4798P资料为模板)3块生产至图形电镀前暂停; ②指定新图电线生产,以0.8ASD×10min、1.2ASD×10min、1.4ASD×10min三种镀锡参数分别生产(1块/挂,共3挂); ③9点发测量抗蚀不良位置(SS面)锡厚; ④碱性蚀刻后送至AOI扫描,确认并记录扫描和检验数据。 实验结果如下表:(层别对比镀锡参数、锡厚、锡缸号的关系) 2板件存在过蚀刻异常; 号板件锡厚比理论锡厚小2.97um,3号板件 7#锡缸)生产。

小结:初步怀疑7#锡缸整流器实际输出电流比设置值偏小,导致SS焊锡面孔环抗蚀不良。对7#锡缸电流进一步测量确认如下: 小结:7#镀锡缸B面(SS焊锡面)整流器实际输出电流确实比显示值偏小,导致S02R4798P 板件镀锡厚度不足(<3um)造成抗蚀不良异常。 3. 5why分析(找出根本原因) Why1:为什么S02R4798P产品焊锡面抗蚀不良? Anser1:焊锡面镀锡厚度不足(<3um),导致抗蚀不良; Why2:为什么焊锡面镀锡厚度不足? Anser2:因为生产中7#镀锡缸B面整流器实际输出电流比显示值小,误差比约为-9.03% Why3:为什么整流器实际输出电流比显示值小而未被发现或重视? Anser3: ①8、9、10月份因测试日期新电镀线正好生产平板电镀,故未对新线锡缸进行测试监控。②判异标准不合适:镀锡整流器电流误差比标准(±10%)不能满足目前镀锡产品锡厚要求。 四、长期改善措施 1.更换新电镀线7#锡缸B面整流器;--- 汪成虎2016-11-30 已完成 2.优化电流实测记录表,增加项目:测试人、判异标准、维修记录、确认人; --- 汪成虎/白千秋2016-12-1 已完成3.镀锡缸整流器电流误差比标准(±10%)变更为-5/+10%(测试记录表修改) --- 汪成虎/白千秋2016-12-1 已完成 五、预防措施(举一反三) 1.全面测量图形电镀线镀锡缸整流器的实际输出电流与显示值的误差比,判定其是否符合新的标准规范,若存在异常,则及时维修或更换。--- 汪成虎/李正2016-12-1 已完成

上锡不良原因分析报告

6A7A45001A上锡不良原因分析报告 背景: 2014年5月31日,型号6A7A45001A上锡不良,针对此问题协同徐春梅小姐,前往SMT加工厂分析不良原因。 目的: 为解决问题板的处理方式以及问题板的产生原因,防止再发。 目录: A、试验条件/流程: B、检验分析; C、现场排查; D、总结与建议。 A、试验条件: a.现场温湿度:NA; b.锡膏类别:同方A-P6337-D-900(Alloy:Sn63/Pb37)有铅; c.FUX PCB:E400163A2(无铅喷锡板); d.回流焊峰值:260℃/实际板面温度251℃; e.钢网厚度:0.12mm; f.丝印锡膏厚度:NA; g.丝印方式:手印/机印; B、检验分析: 依试验流程共试验4set E400163A2空板PCB结果如下: b-a、目检1set明显不上锡,相对不良比例25%; b-b、放大镜检验4set 焊盘周边严重锡珠,相对不良比例100%(图组1-1)。 图组1-1 试验方案2共试验5set已贴S/S面PCBA,试验结果如下: b-c目检5set未发现明显不良,相对不良比例0%。 分析:b-b图示锡珠形成机理: 回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。部分液态焊料会从焊缝流出,形成锡珠。因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。 造成焊料润湿性差的原因: 1、回流温度曲线设置不当; 求证:加工厂回流焊温度曲线图(1)NG 标准回流焊温度曲线图(2)OK

考试质量分析报告范文三篇

考试质量分析报告范文三篇 考试质量分析报告范文1 考试成绩分析: 本次其中考试成绩如下: 一年级数学参考人数19人,总分869,平均分45.74,及格率31.58%。六年级数学参考人数21人,总分622,平均分29.62,及格率9.5%,优秀率9.5%。 透过上表中的数据可以看出,整体上不理想。相当一部分学生考试时间控制不当,无法在既定时间里完成做答,还有一部分一年级学生才考了20多分钟就交卷了,影响了水平的发挥。试卷中最不理想的是计算题和运用题。 教与学存在的问题 1.学生的良好学习习惯养成不够好,如:学生不能认真审题,认真答题,体现在列式计算后不写单位名称。还有的在解应用题后不写答案等。 2.学生的基础知识掌握还不够扎实,解题能力还有待进一步的加强。 3.学生的计算能力较差,尤其是学困生的正确率太低,算理不明,不能灵活的运用简便方法。部分学生能列出应用题的相应的算式,但最后算错了。 4.在课堂教学中,缺乏对基础知识和基本技能的训练或训练的不

扎实。 5.学生对题型不够熟悉,在答题的过程中表现出的自信心不够。 6.优秀率整体偏低,尖子生不突出,学困生数量多,严重影响教学质量。 7.两极分化严重。学生间的两极分化严重,学习程度参差不齐,优差悬殊,学困生很难跟上学习的步伐,给教学和辅导带来诸多不利。 今后教学中的改进措施 1.在教学中要实行分层教学,确保尖子生在打实基础的前题下,能提高自身的综合能力。 2.加强数学基本功训练。例如口算、速算、计算中的巧算,常用数值的强记等。另外就是要经常性的的对学生进行查漏补缺,科学编制一些简易又能强化学习结果的材料,给学生解题设置一些障碍,让学生通过思考、探究,同时,要注重培养学生知识的运用能力,提高学生解答简单实际问题的能力。 3.加强学生的日常养成教育,培养学生良好的学习习惯和学习态度。平时的教学中,注意培养学生细心审题、认真做题和进行检验的良好习惯。 4.注重拓展提高,强化思维训练,不能死教教材。注重学生解决实际问题能力的培养,做到“一题多变”,平时多收集资料,特别是要多整理易错题、灵活题、实践题,在讲解时要讲清讲透,努力提高学生的逻辑思维能力和迁移类推、综合运用知识的能力。 5.培“优”助“困”,让所有学生都有发展。针对部分学困生,

20MnCr5(SH)钢试样分析报告

试 样 分 析 报 告 2011年2月13日,西宁特钢技术质量部收到生产销售部服务人员从江苏双环带回钢材缺 陷样件1支,钢种为20MnCr5(SH )钢(执行标准:Q/XGSZ 382-09),为用户冷剪切下料过程出现剪切开裂;对缺陷样件进行检验分析,具体情况如下: 1、缺陷样件描述 1.1缺陷样件长度约160mm ,直径约Φ70mm (见照片1);开裂情况见照片1、2。 照片1 照片2 1.2沿缺陷样件开裂处横向切断,未见任何异常及明显裂纹源,见照片3、4。 照片3 照片4 2、缺陷样件检验分析 2.1低倍组织检验 从缺陷样件取横截面试样做酸浸低倍组织检验(执行标准: GB/T1979),检验评级结果见表1: 表1 (单位:级) 剪切面 裂口

照片5 照片6 2.2非金属夹杂物检验 从缺陷样件开裂处切取非金属夹杂物,进行非金属夹杂物检验分析(执行标准:GB/T10561),结果见表2。 表2 (单位:级) 夹杂物见照片7、8。 照片7 照片8 ×100 2.3脱碳层、组织、晶粒度检验 对照片4试样进行裂口两侧脱碳层检验,裂口两侧脱碳层深度为0.10mm (执行标准:GB/T224),见照片7;裂口试样处组织正常,为铁素体+珠光体,试样晶粒度为7级;见照片8、

9、10。 照片7(边缘-1)照片8(边缘-2) 照片9(边缘-3)×100 照片10(中心)×100 2.4硬度检验 对缺陷样件(照片5、6试样)进行状态硬度检验(执行标准:GB/T223.1),硬度结果见表3。 表3 检测部位见照片11、12:

照片11 照片12 3、分析 3.1从试样的低倍组织检验结果看,一般疏松、中心疏松、锭形偏析等均合格。 3.2从试样的非金属夹杂物检验结果看,此钢的非金属夹杂物评级较低,合标准要求。 3.3从试样的金相组织检验结果看,组织正常(为铁素体+珠光体),且均匀。 3.4从试样的裂口两侧脱碳层深度检验结果看,裂口两侧无脱碳现象。 4、结论 从上述检验分析来看,钢材各项检验结果符合标准要求,无异常情况;从开裂裂口形态观察,初步分析可能是由于剪切过程时剪刃间距调整不当等导致钢材开裂。 西宁特殊钢股份有限公司技术质量中心 2011年2月22日

化金板上锡不良改善报告(2011-12-23)

技术报告 文件编号: 收件 生产、品管、客服、副总办 制作 2011/12/23 抄送 王主管、叶经理、杨经理、席经理、刘副总 审核 FAX 批准 事件 主题: 化金板上锡不良跟进改善报告 责任对象 加工 现状 描述 从9月份开始客户端抱怨化金板上锡不良频繁,9-11三个月均有上锡不良投诉5-6起,现我部根据客户端提供实物板进行相应的测试分析,结合深昊的改善意见,提出了一系列改善措施并要求生产严格执行, 待跟进改善后化金板在客户端上线品质状况,从12月份客户投诉状况来看,上锡不良已有明显改善。 不良 案例 1、 上锡不良案例 1.1、8-12月份上锡不良统计 月份 8月 9月 10月 11月 12月(截止12月23日) 上锡不良(件) 1 6 5 5 1 9-11月上锡不良投诉明显增多 8-12月共投诉18件上锡不良分布图 1.2、客户投诉上锡不良典型案例如下 1.2.1不熔金、缩锡发黑案例 料号 不良描述 不良率 不良周期 相关图片 4513 BGA 处不上锡,且有轻微 的发黑 2% 3111 18901 PAD 吃锡不良,表现为部 分不熔金 6% 3711 4532 整PCS 不吃锡,金完全未 熔,轻拨零件就会脱落 2.5% 4111 上 24688月 9月 10月11月 12月 月 件数不 不65% 缩35% BGA 处不上锡且有发黑 明显有不熔金 整板不熔金且掉件

不良案例1.2.2案例分析 料号BGA处EDS图片EDS光谱图给客户端结论 4513 外界污染 18901 金面轻微污染 4532 金层有阻焊层,可 能有菌类污染 1.2.3小结 从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。 上锡不良模拟分析2、原因分析(鱼骨图) 上 锡 不 良锡膏退洗 作业不规范 辅助工具不良 培训不到位 PCB不良 参数不当 保养不到位 酸碱恶劣环境 人 物 环 机 法 锡膏异常客户炉温异常

上锡不良类型及原因分析

上锡不良类型及原因分析 一、焊后PCB板面残留多板子脏: 1.FLUX固含量高,不挥发物太多。 2.焊接前未预热或预热温度过低(浸焊时,时间太短)。 3.走板速度太快(FLUX 未能充分挥发)。 4.锡炉温度不够。 5.锡炉中杂质太多或锡的度数低。 6.加了防氧化剂或防氧化油造成的。 7.助焊剂涂布太多。 8.PCB上扦座或开放性元件太多,没有上预热。 9.元件脚和板孔不成比例(孔太大)使助焊剂上升。 10.PCB本身有预涂松香。 11.在搪锡工艺中,FLUX润湿性过强。 12.PCB工艺问题,过孔太少,造成FLUX挥发不畅。 13.手浸时PCB入锡液角度不对。 14.FLUX使用过程中,较长时间未添加稀释剂。二、着火: 1.助焊剂闪点太低未加阻燃剂。 2.没有风刀,造成助焊剂涂布量过多,预热时滴到加热管上。 3.风刀的角度不对(使助焊剂在PCB上涂布不均匀)。 4.PCB上胶条太多,把胶条引燃了。 5.PCB 上助焊剂太多,往下滴到加热管上。 6.走板速度太快(FLUX未完全挥发,FLUX滴下)或太慢(造成板面热温度太高)。 7.预热温度太高。 8.工艺问题(PCB板材不好,发热管与PCB距离太近)。三、腐蚀(元器件发绿,焊点发黑) 1. 铜与FLUX起化学反应,形成绿色的铜的化合物。 2. 铅锡与FLUX起化学反应,形成黑色的铅锡的化合物。 3. 预热不充分(预热温度低,走板速度快)造成FLUX残留多,有害物残留太多)。 4.残留物发生吸水现象,(水溶物电导率未达标) 5.用了需要清洗的FLUX,焊完后未清洗或未及时清洗。 6.FLUX活性太强。 7.电子元器件与FLUX中活性物质反应。四、连电,漏电(绝缘性不好) 1. FLUX在板上成离子残留;或FLUX残留吸水,吸水导电。 2. PCB设计不合理,布线太近等。 3. PCB阻焊膜质量不好,容易导电。五、漏焊,虚焊,连焊 1. FLUX活性不够。 2. FLUX的润湿性不够。 wk_ad_begin({pid : 21});wk_ad_after(21, function(){$('.ad-hidden').hide();},

western-blot条带分析报告及解决方法

持续发光一段时间使胶片感光为黑色。这种常见于高浓度抗体并且封闭/洗脱不好的情况下。如果没有背景则就是原因3的现象。在暗室可以看到文案大全

条带周围荧光而条带处为暗。如是则要么通过降低抗体解决,要么动作迅速早期未耗竭底物时压片,否则一旦耗竭通过减少压片时间不能解决问题。也可以过一段时间鼿RP稍减后重加底物迅速压片。还有另外一种反影现象就是压出条带粗大模糊,但条带中心是空的白色,原因和上面的一样,主要是条带中心耗竭底物引起的,也可以在暗室看到中空的荧光带,但与上面的区别主要在于特异性要好一些,若继续发展则就是原因3的现象。其分析和解决同上。 *注2 其原因主要是HRP太高超速催化底物生成的产物使膜发黄,压出的片子可以是正常的或和原因1或原因3的现象同时存在,只是一种现象,在压过的膜可以看出来(只在加底物后一段时间出现,几小时后可能还会消退,有时甚至刚加底物1~2min就可以看出来,所以要把握时机)。如果没有达到原因1和原因3的程度,那么这种情况一定能够看到很强的荧光,是一种良好的状态,是我们所期盼的。如果压出正常片子而不出现原因1和原因3的现象,可以不予处理。但因为荧光太强极易导致条带增粗变大,所以也可以不稀释抗体而通过调整压片时间来解决,一般压10s~30s,甚至可以3~5s,即时根据结果在暗室调整,荧光持续时间长的话都可连续压十数张片子而效果良好。但也有这种情况,就是由于HRP过强无论怎么减少压片时间条带都依然粗大(如果时间过短如<3s则可因感光不足导致条带太淡,这样就不可取了,但依然是粗大的、非条带的本来面目),那么如果想获得漂亮条带则必须通过降低抗体浓度(减少上样量很不稳定且能力有限,故很少使用)来解决。原因1和3若如是则解决也是一样的。 *注3 这是与1类似但抗体特异性较好时的一种表现,经常与下面的原因4、5、6混淆,特别需要注意。主要出现在HRP极高的情况下,来不及压片就已耗竭底物,往往伴有原因2的现象。可通过加入底物后迅速进入暗室观察荧光确定,也可以根据原因2的现象确定,以区分于原因4、5、6。除非动作迅速早期未耗竭底物时压片,否则一旦耗竭通过减少压片时间不能解决问题。也可以过一段时间待HRP稍减后TBST简单洗膜重新加底物压片。这种情况下一/二抗稀释可高达10倍而依然荧光明显。 *注4 提高抗体上样量以及下述的使用敏感底物/延长压片时间比较简单,在此不赘述,只提醒一下随抗体浓度增高背景和非特异性可能会增加。关于上样量的极限在此发表我的看法:对于裂解的混合蛋白以上样孔底面积(平方毫米)乘30ug作为极限上样量,而落实到每一个具体条带(同一分子量的所有蛋白或仅做单一蛋白电泳),则以0.3ug/平方毫米底面积作为极限上样量。(见《抗体技术实验指南》的免疫印迹一章),超过此量可能会导致条带变形。条带信号弱可以通过加大上样量/提高抗体浓度/使用敏感底物/延长压片时间解决。但实际上样量的极限并不以我说的极限上样量为准,因为这个极限上样量是确保所有分子量的条带都跑的很漂亮的极限,而上样超量的表现是随量的加大变形的条带由低分子量逐渐往高分子量延伸。所以western极限上样量的真正操作标准是以目的条带不变形作为极限。比如对于150kd,完全可以超出我所说的极限上样量的2倍而不变形(此时中低分子量条带早已融合或挤为棒槌形了) 文案大全

考试质量分析报告范文三篇

考试质量分析报告范文三篇 考试的目的是检查教师教学和学生学习的情况。检查教与学目标达成情况,并以此为依据制订或修改下一个阶段学习目标的管理计划。因此写好考试的质量分析报告很重要。下面是小编整理的考试质量分析报告范文,欢迎阅读!考试质量分析报告范文1 考试成绩分析: 本次其中考试成绩如下: 一年级数学参考人数19人,总分869,平均分45.74,及格率31.58%。六年级数学参考人数21人,总分622,平均分29.62,及格率9.5%,优秀率9.5%。 透过上表中的数据可以看出,整体上不理想。相当一部分学生考试时间控制不当,无法在既定时间里完成做答,还有一部分一年级学生才考了20多分钟就交卷了,影响了水平的发挥。试卷中最不理想的是计算题和运用题。 教与学存在的问题 1. 学生的良好学习习惯养成不够好,如:学生不能认真审题,认真答题,体现在列式计算后不写单位名称。还有的在解应用题后不写答案等。 2.学生的基础知识掌握还不够扎实,解题能力还有待进一步

的加强。 3.学生的计算能力较差,尤其是学困生的正确率太低,算理不明,不能灵活的运用简便方法。部分学生能列出应用题的相应的算式,但最后算错了。 4.在课堂教学中,缺乏对基础知识和基本技能的训练或训练的不扎实。 5.学生对题型不够熟悉,在答题的过程中表现出的自信心不够。 6.优秀率整体偏低,尖子生不突出,学困生数量多,严重影响教学质量。 7.两极分化严重。学生间的两极分化严重,学习程度参差不齐,优差悬殊,学困生很难跟上学习的步伐,给教学和辅导带来诸多不利。 今后教学中的改进措施 1.在教学中要实行分层教学,确保尖子生在打实基础的前题下,能提高自身的综合能力。 2.加强数学基本功训练。例如口算、速算、计算中的巧算,常用数值的强记等。另外就是要经常性的的对学生进行查漏补缺,科学编制一些简易又能强化学习结果的材料,给学生解题设置一些障碍,让学生通过思考、探究,同时,要注重培养学生知

改善分析报告

调查日: 2006.10.27 部门管理目标工程品质 15000PPM 人当生产性 224EA/10H T T 16.4SEC 生产实际资料工程品质35000PPM 人当生产性211EA/10H 生产量1900PCS 作业时间600分钟实际C T 18.95SEC 1、对象LINE 调查表 对象LINE 名生产品种作业人员(T o t a l :名)男女名名 正规临时 名名 直接作业者(Line 内)间接作业者(Line 外)名名 ( 4 )月S P D ( 5 )月( 6 )月 ( )月( 4 )月T / T ( 6 )月 ( )月 SEC 18.95SEC 正常稼动时间勤 务 体 系 interview 内容 期 待 定量的必要性定性的不要性向后计划 07/08 LINE SOH-DL*9 0 99 0 144025600分钟正常时间:480分钟加班:120分钟 2 SHIFT 1.工程品质改善。35000 PPM 15000 PPM 105 EA/10H 224 EA/10H 1.FP LCA 工程的设置,品质保证。 2.设备修理技师能力提高。1.生产线作业方式变更:战立式==》坐式0 ( 5 )月2.生产性提高。 现 象 1900

1-1、DVD LAY OUT 虚线方框内 部分为分析 的对象LINE

LINE 情况:作业者:9名LINE 长度:8M 资材仓库 成品仓库 1-2、07/08 LINE 工程LAY OUT 资材仓库 平面度调整+FFC 焊 锡 调整 评价+点胶 调整 外观检查 平面度调整+FFC 焊 锡 调整 调整 评价+点胶

合金材料分析报告

综合实验报告 一、实验目的 通过对所需钢原材料准备、熔炼、及对所炼钢坯进行锻造、取样、热处理后观察测试其晶相组织,测定试样硬度,了解中频炉炼钢的方法及步骤,熟悉试样的成分分析方法,掌握金相显微镜试样的制备过程和基本方法,对实验中发生的问题进行讨论分析,从而掌握相关各专业知识,培养和提高综合应用及分析解决问题的能力。 二、实验原理 1、真空感应炉的加热原理 10kg真空感应电炉是利用中频感应加热的真空熔炼设备,炉体内部设有一只螺旋型管事线圈,当线圈通过中频电流时,产生交变磁场,金属炉料在交变磁场作用下,感应出电势,产生环形电流,这种电流在本身的磁场作用下集中在金属炉料的表面(即所谓的集肤效应),使外层金属料具有很高的电流密度,从而产生集中而强大的热效应,以致把金属炉料加热或融化。 2、比色分析的基本原理 由比尔定律得知:当一束单色光通过均匀溶液时,其吸光度与溶液的浓度和厚度的乘积成正比。 比尔定律其数学表达式为:A=Log Io/I=KCL A—吸光度 Io—入射光的强度 I—透过光的强度 C—溶液的浓度 L—溶液厚度 Io/I—透过率的倒数 K—吸光系数 化学反应原理: (1)用硝酸作溶样酸,加入过硫酸铵氧化,使磷转化为正磷酸。

(2)锰Mn 硝酸银—过硫酸铵光度法。 锰在钢中存在的形式,主要是以MnS 、MnC 、MnSi 或FeMnSi 等状态存在,在试样以酸溶解后,以硝酸银作催化剂,以过硫酸铵将二价锰氧化成七价锰,在530nm 出进行比色。 (3)磷P 抗坏血酸—铋盐光度法。 磷在钢中以磷化物(F e 2P 、Fe 3P )形态存在,试样以酸溶后,砷的干扰用抗坏血酸掩蔽。加入磷显色试剂,形成稳定的磷蓝在700nm 处进行比色。 (4)硅Si 草酸—硫酸亚铁铵光度法。 硅在钢中主要以固溶体形式存在,还可以形成硅化物。其形式有MnSi 或FeMnSi 等。试样以酸溶解后,使硅转化为可溶性酸。在PH=1左右的溶液中,正硅酸与钼酸铵形成硅钼杂多酸(硅钼黄),在草酸存在下,硫酸亚铁铵将硅钼黄还原成硅钼兰,在700nm 处进行比色。 3、金相显微镜的基本原理 金相显微镜是依靠光学系统实现放大作用的,其基本原理如图1所示。光学系统主要包括物镜、目镜及一些辅助光学零件。对着被观察物体A B 的一组透镜叫物镜O1;对着眼睛的一组透镜叫目镜O2。现代显微镜的物镜和目镜都是由复杂的透镜系统所组成。 图1 金相显微镜的光学放大原理示意图 (1)放大倍数 显微镜的放大倍数为物镜放大倍数M 物和目镜放大倍数子M 目的乘积,即: 目 物目物f D f L M M M ?= ?=

砂型铸造常见问题分析报告

砂型铸造常见问题分析 铸件生产工序多,很容易使铸件产生各种缺陷。部分有缺陷的产品经修补后仍可使用,严重的缺陷则使铸件成为废品。为保证铸件的质量应首先正确判断铸件的缺陷类别,并进行分析,找出原因,以采取改进措施。砂型铸造的铸件常见的缺陷有:气孔、冷隔、浇不足、粘砂、夹砂、砂眼、胀砂等。 1. 气孔 气孔是气体在金属液结壳之前未及时逸出,在铸件内生成的孔洞类缺陷。气孔的内壁光滑,明亮或带有轻微的氧化色。铸件中产生气孔后,将会减小其有效承载面积,且在气孔周围会引起应力集中而降低铸件的抗冲击性和抗疲劳性。气孔还会降低铸件的致密性,致使某些要求承受水压试验的铸件报废。另外,气孔对铸件的耐腐蚀性和耐热性也有不良的影响。 防止气孔产生的有效方法是:降低金属液中的含气量,增大砂型的透气性,以及在型腔的最高处增设出气冒口等。 2. 砂眼 砂眼是在铸件内部或表面充塞着型砂的孔洞类缺陷。主要由于型砂或芯砂强度低;型腔内散砂未吹尽;铸型被破坏;铸件结构不合理等原因产生的。 防止砂眼的方法是:提高型砂强度;合理设计铸件结构;增加砂型紧实度。 3. 粘砂 铸件表面上粘附有一层难以清除的砂粒称为粘砂。粘砂既影响铸件外观,又增加铸件清理和切削加工的工作量,甚至会影响机器的寿命。例如铸齿表面有粘砂时容易损坏,泵或发动机等机器零件中若有粘砂,则将影响燃料油、气体、润滑油和冷却水等流体的流动,并会玷污和磨损整个机器。 防止粘砂的方法是:在型砂中加入煤粉,以及在铸型表面涂刷防粘砂涂料等。 4. 夹砂 夹砂是在铸件表面形成的沟槽和疤痕缺陷,在用湿型铸造厚大平板类铸件时极易产生。铸件中产生夹砂的部位大多是与砂型上表面相接触的地方,型腔上表面受金属液辐射热的作用,容易拱起和翘曲,当翘起的砂层受金属液流不断冲刷时可能断裂破碎,留在原处或被带入其他部位。铸件的上表面越大,型砂体积膨胀越大,形成夹砂的倾向性也越大。 防止夹砂的方法是:避免大的平面结构。 5. 胀砂 胀砂是浇注时在金属液的压力作用下,铸型型壁移动,铸件局部胀大形成的缺陷。 为了防止胀砂,应提高砂型强度、砂箱刚度、加大合箱时的压箱力或紧固力,并适当降低浇注温度,使金属液的表面提早结壳,以降低金属液对铸型的压力。 6. 冷隔和浇不足

触摸屏测试的调研分析报告

台式机/平板的触摸屏应用测试方法调 研 调研简介: 触摸屏(touch screen)又称为“触控屏”、“触控面板”,是一种可接收触头等输入讯号的感应式液晶显示装置,当接触了屏幕上的图形按钮时,屏幕上的触觉反馈系统可根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板,并借由液晶显示画面制造出生动的影音效果。 一般又分为如下几种: 电阻屏,电容式触摸屏,红外线式触摸屏,表面声波触摸屏 电阻式触摸屏 这种触摸屏利用压力感应进行控制 。电阻触摸屏的主要部分是一块与显示器表面非常配合的电阻薄膜屏,这是一种多层的复合薄膜,它以一层玻璃或硬塑料平板作为基层,表面涂有一层透明氧化金属(透明的导电电阻)导电层,上面再盖有一层外表面硬化处理、光滑防擦的塑料层、它的内表面也涂有一层涂层、在他们之间有许多细小的(小于1/1000英寸)的透明隔离点把两层导电层隔开绝缘。当手指触摸屏幕时,两层导电层在触摸点位置就有了接触,电阻发生变化,在X和Y两个方向上产生信号,然后送触摸屏控制器。控制器侦测到这一接触并计算出(X,Y)的位置,再根据模拟鼠标的方式运作。 电容技术触摸屏 是利用人体的电流感应进行工作的。电容式触摸屏是一块四层复合玻璃屏,玻璃屏的内表面和夹层各涂有一层ITO,最外层是一薄层矽土玻璃保护层,夹层ITO 涂层作为工作面,四个角上引出四个电极,内层ITO为屏蔽层以保证良好的工作环境。当手指触摸在金属层上时,由于人体电场,用户和触摸屏表面形成以一个耦合电容,对于高频电流来说,电容是直接导体,于是手指从接触点吸走一个很小的电流。这个电流分从触摸屏的四角上的电极中流出,并且流经这四个电极的电流与手指到四角的距离成正比,控制器通过对这四个电流比例的精确计算,得出触摸点的位置。 红外线式触摸屏

化金板上锡不良改善报告

技术报告

不良案例1、上锡不良案例 1.1、8-12月份上锡不良统计 月份8月9月10月11月12月(截止12月23日)上锡不良(件) 1 6 5 5 1 9-11月上锡不良投诉明显增多8-12月共投诉18件上锡不良分布图1.2、客户投诉上锡不良典型案例如下 1.2.1不熔金、缩锡发黑案例 料号不良描述不良率不良周期相关图片 4513 BGA处不上锡,且有轻 微的发黑 2% 3111 18901 PAD吃锡不良,表现为 部分不熔金 6% 3711 4532 整PCS不吃锡,金完全 未熔,轻拨零件就会脱落 2.5% 4111 上锡不良 2 4 6 8 8月9月10月11月12月 月份 件 数 不良分布 不熔金 65% 缩锡发黑 35% BGA处不 上锡且有 明显有不 整板不熔

不良案例1.2.2案例分析 料号BGA 处EDS图片EDS光谱图给客户端结论 4513 外界污染 18901 金面轻微污染 4532 金层有阻焊层,可 能有菌类污染 1.2.3小结 从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。 上锡不良模拟分析2、原因分析(鱼骨图) 上 锡 不 良锡膏退洗 作业不规范 辅助工具不良 培训不到位 PCB不良 参数不当 保养不到位 酸碱恶劣环境 人 物 环 机 法 锡膏异常客户炉温异常

调查跟踪4.不良问题跟踪 4.1.上文提到的3.1.1及3.1.2在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。 4.2化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢, 还有部分水洗未按要求更换,可能让缸壁滋生菌类有“可趁之机”。 4.2.1.前处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比 4-1酸碱泡后缸壁仍有污垢4-2用扫把彻底清洁后 4.2.2.金回收后水洗槽缸壁大保养后及用扫把及碎布彻底清洁后对比 明显有污垢污垢已被 白色污垢 用扫把清洗多次才能 清洗干净,此污垢可

白点分析报告

page1聚诚盛电子科技有限公司 JU CHENG SHENG INDUSTRIAL DEVELOPMENT CO.,LTD 江西联宜4H7030114A0白点分析报告 案号:JCS-QA2014006005 审核:毛 亮 报告人:曾科

目录: 一、异常描述 二、异常原因分析 三、生产记录追溯 四、分析总结

一、异常现象描述: 我司代加工贵司4H7030114A0板件订单92PNL,贵司做到终检发现有232set (1pnl 6set)白点不良,如下图片: 图1白点不良 图2热冲击后扩散图3白点位置呈定位性图3白点位置放大

二.样品分析: 图4退掉防焊检查白点在外层无铜区上面图5 图6蚀刻掉外层铜检查有铜区域未有白点图7蚀刻掉外层铜检查有铜区域未有白点

二.样品分析: 分析小结: 1.白点位置比较集中呈定位性,且白点均在两块大有铜面之间,主要原因:外层铜厚底铜1.50Z 加上镀铜后为20Z,中间层PP 2116 太薄,喷锡后因大铜面热涨冷缩使其玻纤丝变形造成树脂空洞引起白点. 2.退掉外层防焊检查发现白点主要分布是在无铜区位置,且在线路两端,不排除是因贵司后工序返工次数过多,药水攻击到PP 树脂层空洞引起煲板白点. 3.蚀刻掉外层铜检查发现有铜区域未有白点.如是我司原因无论是有铜或无铜均会有白点异常. 4. 2116×1 压合结构白点机率很少出现,7628因布纹较粗才会有白点异常. 压合结构:

三、生产记录追溯 经查: 1.贵司5/15下单,我司5/18压合.投用PP批号:14051172B47D1N 2116×1 55%,耗用PP 43M. 2.厂内蚀板做热击测试符合要求,10S/3次无异常. 3.查询此卷PP 投用其它客户未发生白点异常.

蓝白斑筛选原理及问题总结

[资源共享]蓝白斑筛选原理及问题总结 1 问题:做转化时,用蓝白斑筛选,以获得阳性克隆。那它和直接利用AMP抗性,而不用蓝白斑筛选,有什么区别吗?蓝白斑 筛选有什么作用吗? 对于这一问题,我想,抗性筛选是防止杂菌生长。理论上说,当培养基中含有抗生素时,只有携带相应抗药性基因载体的细胞才能生存繁殖。蓝白筛选是验证是否有插入片断。两者结合起来,更有利于筛选到我们的目的菌。 2 问题:如果加了AMP、IPTG和X-Gal,长出来的白斑一定都是含有插入片段的吗?有没有可能是载体自连的? 答:可以说,世界上没有绝对的事情,即使加了AMP、IPTG和X-Gal,长出来的白斑也不一定都是含有插入片段的阳性克隆, 具体原因可能有: 1)有可能是载体自连的假阳性; 2)作时AMP、IPTG和X-Gal其中一种或几种没涂均匀。 3)有时即使插入片段也会出现篮斑。只要编码框没被破坏。 3 问题:如何筛选重组菌落? 答:可使用蓝/白斑筛选法,在涂布有IPTG和X-Gal的筛选平板上,重组菌株为白色,未转入重组质粒的菌株为蓝色。 4 问题:蓝白斑筛选如何筛选合适的宿主菌株? 答:如进行蓝/白斑筛选,宿主菌β-半乳糖苷酶的α-肽编码区应在染色体或附加体上缺失掉(lacZΔΜ15)。TOP10和DH5α都 能用于蓝/白斑筛选。 5 问题:在蓝白斑筛选的过程中没有蓝斑是什么原因导致的?因为通过PCR检测插入片段的大小表明所挑的白斑克隆并没有插 入片段。 答:原因很多,1)可能是你用的培养基含有乳糖或葡萄糖,因为半乳糖甘酶会分解乳糖,导致不能与X-Gal反应,葡萄糖不会诱导融合基因的表达。2)作时AMP、IPTG和X-Gal其中一种或几种没涂均匀。3)很多因素会造成PCR失败。 6 问题:我最近转化大肠杆菌时,通过蓝白斑筛选,挑出白色菌落做PCR,可是在电泳时发现在有目的带的同时还有比目的带 小的杂带,不知为什么?我反复筛了几次,都是这样,可不可以摇菌提质粒?我应该下一步怎么做? 答:针对这样的情况,我觉得,你首先做酶切鉴定,看看你的目的片段是否真正插入。其次,你应该检测PCR过程有没有问题。 7 问题:我用Amp-IPTG-X-gal LB平板进行蓝白斑筛选重组子,为何筛出的全是白斑,没一个蓝斑,挑几个白斑摇菌扩增后PCR 检测也全是阳性克隆,不会全都重组成功了吧?什么原因呢? 答:这样的情况是完全有可能的,只要载体处理的好,应该说是有这种可能。 蓝白斑筛选原理: 蓝白斑筛选是根据载体的遗传特征筛选重组子,如α-互补、抗生素基因等。现在使用的许多载体都带有一个大肠杆菌的

SMT焊接上锡不良分析

SMT焊接上锡不良分析 编辑:时运电子 波峰面:波的表面均被一層氧化皮覆蓋﹐它在沿焊料波的整個長度方向上幾乎都保持靜態﹐在波峰焊接過程中﹐PCB接觸到錫波的前沿表面﹐氧化皮破裂﹐PCB前面的錫波無皸褶地被推向前進﹐這說明整個氧化皮與PCB以同樣的速度移動波峰焊機。 焊點成型:當PCB進入波峰面前端(A)時﹐基板與引腳被加熱﹐並在未離開波峰面(B)之前﹐整個PCB浸在焊料中﹐即被焊料所橋聯﹐但在離開波峰尾端的瞬間﹐少量的焊料由於潤濕力的作用﹐粘附在焊盤上﹐並由於表面張力的原因﹐會出現以引線為中心收縮至最小狀態﹐此時焊料與焊盤之間的潤濕力大於兩焊盤之間的焊料的內聚力。因此會形成飽滿﹐圓整的焊點﹐離開波峰尾部的多餘焊料﹐由於重力的原因﹐回落到錫鍋中。 防止橋聯的發生: 1、使用可焊性好的元器件/PCB 2、提高助焊剞的活性 3、提高PCB的預熱溫度﹐增加焊盤的濕潤性能 4、提高焊料的溫度 5、去除有害雜質﹐減低焊料的內聚力﹐以利於兩焊點之間的焊料分開。 波峰焊機中常見的預熱方法 1、空氣對流加熱 2、紅外加熱器加熱 3、熱空氣和輻射相結合的方法加熱 波峰焊工藝曲線解析 1、潤濕時間:指焊點與焊料相接觸後潤濕開始的時間 2、停留時間CB上某一個焊點從接觸波峰面到離開波峰面的時間,停留/焊接時間的計算方式 是﹕停留/焊接時間=波峰寬/速度 3、預熱溫度:預熱溫度是指PCB與波峰面接觸前達到的溫度(見右表) 4、焊接溫度: 焊接溫度是非常重要的焊接參數﹐通常高於焊料熔點(183°C )50°C ~60°C 大多數情況是指焊錫爐的溫度實際運行時﹐所焊接的PCB 焊點溫度要低於爐溫﹐這是因為PCB吸熱的結果 SMA類型元器件預熱溫度 單面板組件通孔器件與混裝90~100 雙面板組件通孔器件100~110 雙面板組件混裝100~110 多層板通孔器件15~125

灰指甲症状分析报告模板

灰指甲症状分析报告模板 Analysis report template of onychomycosis 汇报人:JinTai College

灰指甲症状分析报告模板 前言:报告是按照上级部署或工作计划,每完成一项任务,一般都要向上级写报告,反映工作中的基本情况、工作中取得的经验教训、存在的问题以及今后工作设想等,以取得上级领导部门的指导。本文档根据申请报告内容要求展开说明,具有实践指 导意义,便于学习和使用,本文档下载后内容可按需编辑修改及打印。 灰指甲的症状是指指甲结构改变,颜色改变,并发生于 指(趾)甲及甲下的真菌病。那么,哪些是灰指甲的症状呢? 1、慢性甲沟炎型灰指甲:灰指甲的症状表现为外侧甲皱 襞及近端甲皱、表皮护膜变质或变棕色。甲周皱襞肿胀而没有甲下角化过度。这种灰指甲的症状亦多由念珠菌引起。 2、全甲营养不良型灰指甲:这种灰指甲的症状并不多见,常为以上各型最终发展的结果。灰指甲的症状表现为全甲失去光泽、变质、增厚或碎裂、脱落后留下异常增厚的甲床。 3、慢性皮肤粘膜念珠菌性甲型(或真性念珠菌甲癣)灰 指甲:灰指甲的症状表现为全甲变质、膨起、松脆,表面疣状,凹凸不平。 4、近端甲下型灰指甲:灰指甲的症状较少见,多数继发 于甲沟炎。先是甲板靠近甲皱裂处(即甲板的近心端)发白,尔后渐渐扩大成斑,最终局部甲板缺失,扩至全甲。

5、远侧端甲下型灰指甲:初次的灰指甲的症状表现为甲的远端(侧缘)甲板面出现不规则的小片白斑,随后变成无光泽的灰斑,并逐渐变为黄棕色直至黑色。这种灰指甲的症状常由红色、石膏样或絮状表皮癣菌引起。 6、白色表浅型灰指甲:灰指甲的症状表现为甲板表面有白点或白色1毫米直径大小的斑片,病甲呈脆性而刮落。此型仅由石膏样毛癣菌或霉样菌、镰刀菌及曲菌所致。 [灰指甲症状分析报告 -------- Designed By JinTai College ---------

BI数据统计与分析以及报表展现

BI数据统计与分析以及报表展现第1章大数据分析概述 1.1 大数据概述 1.1.1 什么是大数据 1.1.2 数据、信息与认知 1.1.3 数据管理与数据库 1.1.4 数据仓库 1.1.5 数据挖掘的内涵和基本特征 1.2 数据挖掘的产生与功能 1.2.1 数据挖掘的历史 1.2.2 数据挖掘的功能 1.3 数据挖掘与相关领域之间的关系 1.3.1 数据挖掘与机器学习 1.3.2 数据挖掘与数据仓库 1.3.3 数据挖掘与统计学 1.3.4 数据挖掘与智能决策 1.3.5 数据挖掘与云计算 1.4 大数据研究方法 第2章数据挖掘流程 2.1 数据挖掘流程概述 2.1.1 问题识别 2.1.2 数据理解 2.1.3 数据准备 2.1.4 建立模型 2.1.5 模型评价 2.1.6 部署应用 2.2 离群点发现 2.2.1 基于统计的离群点检测 2.2.2 基于距离的离群点检测 2.2.3 局部离群点算法 2.3 不平衡数据级联算法 第3章大数据的统计分析 3.1 相关分析 3.2 回归分析

3.3 决策树分析 3.3.1 决策树的基本概念 3.3.2 分类回归树 3.3.3 决策树的剪枝 3.4 假设检验 3.5 聚类分析 3.6 预测分析 3.7 单因子方差分析 第4章大数据的统计分析案例 小概率的力量:航空安全与彩民信心夜空中的灾难 4次灾难惊人的巧合 27000年才有一次的中奖机会 白点黑点,换个角度看数据 在整个背景下评价数据 精心选择的数字更丰富 第5章 BI数据报表展现 仪表盘图的制作 驾驶舱图的制作 BI报表设计 BI报表美化 其他BI展现技术介绍