火箭发动机喷管螺旋槽加工方法的研究

第39卷第3期

1999年5月大连理工大学学报Journal of Dalian University of Technology Vol .39,No .3

May 1999

文章编号:1000-8608(1999)03-05

收稿日期:1998-03-15; 修订日期:1999-03-10

作者简介:范 金(1972~),男,硕士生;卢杰持(1932~),男,教授.

火箭发动机喷管螺旋槽加工方法的研究

范 金, 王永青, 卢杰持

(大连理工大学机械系,辽宁大连 116024)

摘要:阐述了用四轴联动数控铣床在火箭发动机喷管外表面上加工螺旋槽

(斜航线)的数学基础、原理和方法,并介绍了生成数控加工程序的自动编程

软件的设计思想和方法.螺旋槽实际加工的成功证明了文章观点的正确性

和螺旋槽加工方案的可行性.

关键词:数控切削;火箭发动机/等倾角螺旋线;四轴联动;自动

编程;等弦高差法

中图分类号:V 260.6;TG547文献标识码:A

在火箭发动机喷管的外表面上,分布着数百条等分的纵向槽,其作用是形成纵向液体燃料的通路,同时还能减轻发动机自身的质量.发动机在工作时,液体燃料从槽中通过,一方面使喷管壁冷却,另一方面预热液体燃料本身.出于热力学的要求,在喷管的某些段上需要采用螺旋槽形式.在喷管外表面上加工出符合精度要求的螺旋槽,是发动机喷管加工中的关键技术.1 螺旋槽加工的数学基础

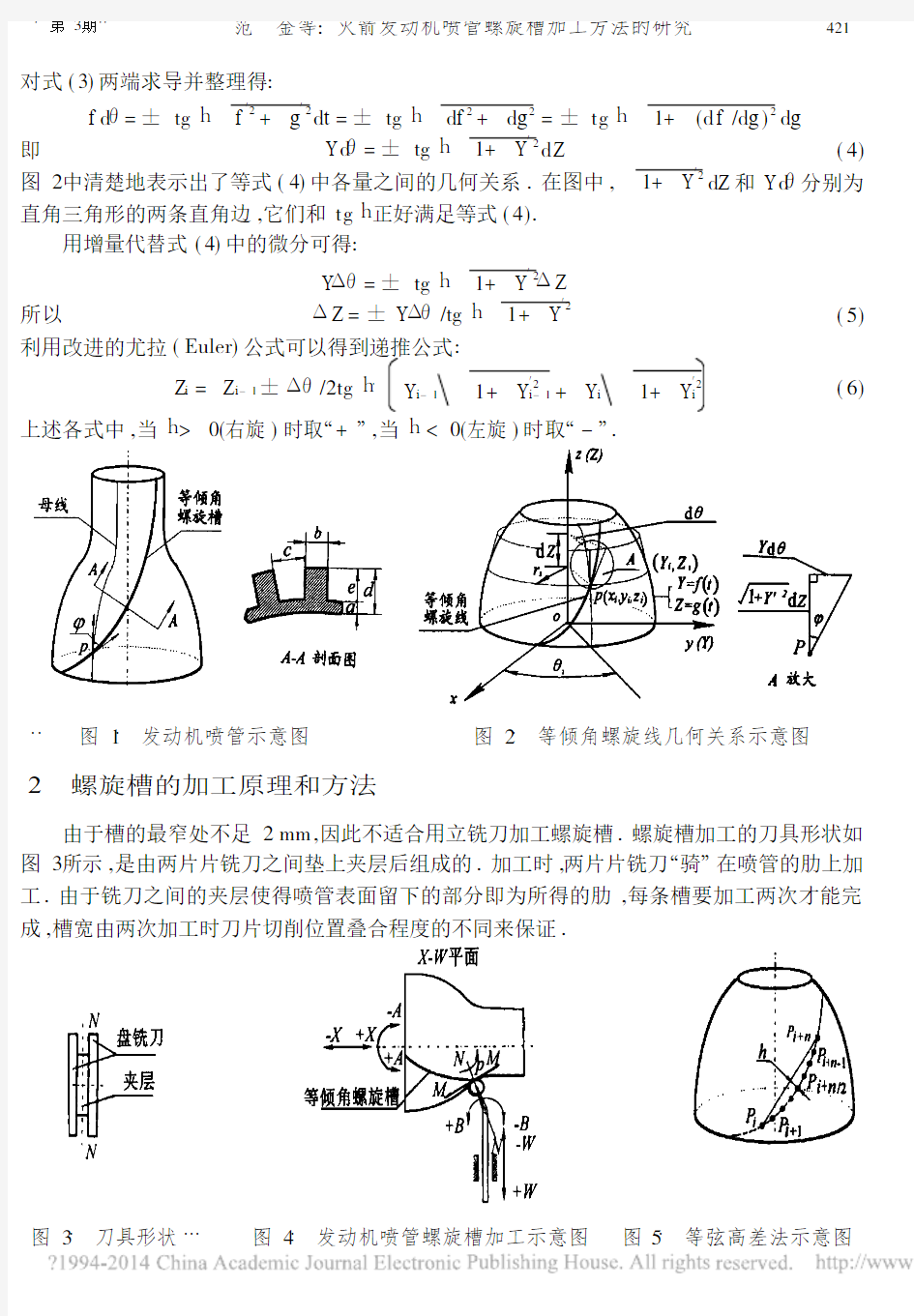

如图1所示的发动机喷管中,它的外表面分布着数百条螺旋槽,相邻两条螺旋槽之间为等宽的螺旋肋,这些肋的对称中心线为一种螺旋线,线上的每一点处的切线同该点处的工件母线的切线之间的夹角为定值.因此,这种形状的螺旋线被称作等倾角螺旋线,也叫斜航线.发动机喷管曲面是由一条平面曲线绕其中心线经回转而形成的回转面.设平面曲线的参数方程为

Y =f (t )

Z =g (t )

(1)该曲线绕Z 轴回转得到的回转体的向量方程为

r ={f (t )co s θ,f (t )sin θ,g (t )} (f (t )>0,0≤θ<2π,-∞ (2)设它外表面上螺旋线的螺旋升角为定值h ,利用微分几何经推导可得螺旋线的方程为 θ=±tg h ∫f ′2+g ′ 2f d t (3) 对式(3)两端求导并整理得: f d θ=±t g h f ′2+g ′2d t =±tg h d f 2+d g 2=±tg h 1+(d f /d g )2d g 即Y d θ=±tg h 1+Y ′2d Z (4) 图2中清楚地表示出了等式(4)中各量之间的几何关系.在图中, 1+Y ′2d Z 和Y d θ分别为直角三角形的两条直角边,它们和tg h 正好满足等式(4). 用增量代替式(4)中的微分可得: Y Δθ=±tg h 1+Y ′2ΔZ 所以ΔZ =±Y Δθ/tg h 1+Y ′2(5)利用改进的尤拉(Euler)公式可以得到递推公式:Z i =Z i -1±Δθ/2tg h Y i -11+Y ′2i - 1+Y i 1+Y ′2i (6) 上述各式中,当h >0(右旋)时取“+”,当h <0(左旋)时取“-”. 图1 发动机喷管示意图图2 等倾角螺旋线几何关系示意图2 螺旋槽的加工原理和方法 由于槽的最窄处不足2mm ,因此不适合用立铣刀加工螺旋槽.螺旋槽加工的刀具形状如图3所示,是由两片片铣刀之间垫上夹层后组成的.加工时,两片片铣刀“骑”在喷管的肋上加工.由于铣刀之间的夹层使得喷管表面留下的部分即为所得的肋,每条槽要加工两次才能完成,槽宽由两次加工时刀片切削位置叠合程度的不同来保证. 图3 刀具形状 图4 发动机喷管螺旋槽加工示意图图5 等弦高差法示意图421 第3期 范金等:火箭发动机喷管螺旋槽加工方法的研究 工件的加工示意图见图4.在图中,设加工点为P ,则曲面在P 点必然有一条法线N N ,而且是惟一的(M -M 为P 点处曲面的切平面).在加工过程中,只要铣刀对称中心总在法线上,则无论工件转到什么位置,铣刀两侧切出的槽必然一样深,而且所得的槽深也必然是法向槽深.B 轴刀杆不仅能绕B 轴在W -X 平面上摆动,还能绕N N 轴转动任意角度,并固定在此角度上.在加工中,螺旋升角h 正是由刀具绕N N 轴转过角度h 来确定. 发动机喷管属于薄壁零件,需要先装夹在回转夹具上,然后再安装在回转工作台(A 轴)上.加工时,加工点在与工件中心线等高的水平位置上,A 轴以某一角速度转动,B 轴始终沿工件加工点处的法线方向,并随着工件法线方向的不断变化而摆动,同时X 轴和W 轴需要作附加运动,所以在实际加工时需要A 、X 、B 和W 轴作四坐标联动. 3 螺旋槽加工数控自动编程系统 3.1 等弦高差法与型值点的选取 对于曲率不断变化的工件来说,为了合理地使用计算机内存并满足工件的加工精度要求,可采用等误差法来选取型值点.在离散化过程中,计算机不断地计算弦高差h 并进行判断,当h 小于误差限时,就继续计算轨迹上的点,算弦高差,再进行判断;当h 大于或等于误差限时,就取轨迹上的上一个点作为型值点.并将型值点的θi 、z i 、它在母线上对应点处的法线的倾角B i 以及该处工件的半径r i 存放在一个文件中,供生成数控加工程序用.弦高差法选取型值点的方法如图5所示.在图中,P i 为上一次选取的型值点;若此时P i 同P i +n 之间的弦高差h 大于等于误差限,就选取P i +n -1作为新的型值点,然后继续做下去. 3.2 工件上运动轨迹点的计算 在柱面坐标系中喷管螺旋肋起始点处的θ和Z 都应该是已知的,设为θ0和Z 0.让θ以足够小的增量Δθ进行变化,利用前面推导的公式(6),当θ取得增量Δθ时,Z 取得增量ΔZ ,即: θi =θi -1+Δθ Z i =Z i -1±Δθ2tg h Y i -11+Y ′2i -1+Y i 1+Y ′2i (7) 回转体在此处的半径r i 就是生成回转体的平面曲线在此处的Y i 值,即:r i =Y i =f (Z i ).利用柱面坐标和直角坐标之间的关系,可将柱面坐标转化为直角坐标 ,就得到了螺旋线上的运动轨迹点(x i ,y i ,z i ). x i =r i cos θi =f (Z i )cos θi y i =r i sin θi =f (Z i )sin θi z i =Z i (8) 3.3 不同形状轮廓的处理方法 发动机喷管轮廓母线的类型可大体分为如下四种:(a)直线形轮廓;(b)圆弧形轮廓;(c)高次曲线形轮廓;(d)离散点形轮廓. 由于槽深可能是变化的,也可能是不变化的,应该按照下面两种情况分别考虑.对于等槽深型而言,喷管的槽底轮廓比较容易求出,可以直接以槽底为加工表面进行编程,铣刀在槽底422大连理工大学学报第39卷 处螺旋肋的轨迹线上利用刀补的功能切削工件;对于变槽深型,问题就稍微复杂一些,槽底的曲线方程不易直接求出,只能用别的方法,比如二次插值和三次样条等方法,利用外轮廓和不同点处的槽深求出槽底的轮廓曲线,再用等槽深的方法进行处理. 3.4 相邻轮廓段之间的衔接 在轮廓段衔接处,关键是要处理好θ值的传送问题,即上一段θe 的终值应作为下一段θ的起始值θb .由于在每一段轮廓的计算中,Z i 值总是作为型值点计算是否完成的判断依据,从等弦高差法中可以看出,最终计算出的Z i 值总是要比Z 的最大值小一些,而由于这一小段Z 差值所引起θ的差值是应该累加在θ的终值θe 上的.设此段喷管轮廓Z 的最大值为Z max ,最后选取 的型值点P e 的Z 的值为Z e ,Y 的值为Y e ,θ的值为θ e ,则:ΔZ =Z max -Z e 则由式(5)可得: Δθ=ΔZ tg h 1+Y ′2e Y e 所以下一段的初值θb 应该为: θb =θe +Δθ=θe +ΔZ tg h 1+Y ′2e Y e (9) 3.5 生成数控加工G 指令 (1)程序格式 本系统要求的数控加工G 指令格式如下:N G06A B X W R 其中:N 为行号;G06在标准的G 代码中没有定义,选它作为该机床四轴联动的G 代码;A 、B 、X 和W 分别代表机床的四轴;R 为加工点处工件的半径,用于调整A 轴的转速,以保证加工时的进给速度恒定. (2)程序的生成 打开存放型值点参数的文件,读出型值点,根据机床四轴之间的几何关系(如图4所示),可按式(10)进行转化.另外建立一个新文件,用于存放生成的数控加工程序.以后在处理别的轮廓时,都以追加的方式打开此文件,将每一段轮廓加工的数控加工程序都以追加的方式存放在同一个文件中,这样就解决了不同段轮廓段之间的数控加工程序的连接问题. A =θi B =B i X =z i -(L b +r c )sin B i -z 0 W =r i -(L b +r c )(1-co s B i )-w 0 R =r i (10) 其中:L b 为B 轴摆杆的长度;r c 为刀具半径;z 0、w 0为工件的纵向和径向零点.4 结 语 根据微分几何的知识,等倾角螺旋线的离散化处理在理论上是可行的.利用推导出的轨迹公式,开发出数控自动编程软件,生成数控加工程序,利用本文中所介绍的四轴联动数控铣423 第3期 范金等:火箭发动机喷管螺旋槽加工方法的研究 424大连理工大学学报第39卷 床是完全能够在火箭发动机喷管外表面上加工出螺旋槽的. 参考文献 [1]卢杰持,胡力耘,杨金奎.火箭大喷管数控仿形铣槽控制系统[J].大连理工大学学报,1998,38(3): 296-299. [2]宋鸿藻.微分几何及其应用[M].郑州:河南大学出版社,1983.73-90. [3]李庆杨,王能超,易大义.数值分析[M].武汉:华中理工大学出版社,1986.20-24、155-162. Research on manufacturing of helical grooves on rocket-engine-nozzle outward surface FAN Jin, WANG Yong-qing, LU Jie-chi (Dept.of Mech.Eng.,Dalian Univ.of Technol.,Dali an116024,China) Abstract:The ma them atical basis and processing principle fo r the m anufacturing of helica l g roov es on ro cket-engine-nozzle outw ard surface by a specially desig ned four-axis simulta neous move CN C milling m achine are presented.An auto-prog ramming so ftw are,an auxiliary to ol used to g enera te the N C processing pro gram,is also briefly intro duced.The successful m anufacturing o f the helical gro ov e ha s fully proved the co rrectness o f the autho rs'view points and the feasibility of the machining plan. Key words:numerical control cutting;ro cket engines/lo xodrom e;4-axis sim ultaneo us m ov e;auto-prog ramming;equal-cho rd-heig ht-erro r alg orithm. 航空发动机隐身性之尾喷管技术分析 邱朝 (飞行器动力工程西安航空学院阎良10021) 摘要:随着航空科技的不断发展和未来战场的需求,对于飞机的各种性能也要求的越来越高,本文主要针对于航空发动机隐身方面的技术分析,通过对比国内外航空发动机隐身的原理和方法,从而对未来航空发动机隐身技术发展的方向做出了一个准确的推测。 Analysis of stealthy technology for aeroengine and exhuast nozzle Abstract:company with aero-technology constantly congress and fultural battlefield.It’s advanced require for a kind of airplane’s performance.The acticle mainly point the aspect in which stealthy technology analysis of aeroengine.Passed by comparing with home and abroad aeroengine stealthy priciple and method.Thus make a accurate prediction about aeroengine stealthy technology direction of development. 前言: 飞机隐身技术是指以减小飞机的电、光、声等可探测特征,来提高其突防和生存能力的一种技术。美国第一批采用隐身技术的B-1B战略轰炸机与老式B_52相比,速度提高两倍,载弹量增加5000,但其雷达反射面积仅为其100,不到1平方米。而随后研制的B-2轰炸机,其探测特性只有百万分之一的数量级,在雷达光屏上的反映,只相当于一个飞行中的蜂鸟,因而具有很强的突防、作战和生存能力。发展发动机隐身技术是实现飞机隐身的重要一环,其内容函盖减小发动机可观察部件的探测反射特征、降噪和红外抑制技术,而对于尾喷管的改造则能很大程度上改善整体发动机的隐身性能。 1尾喷管的作用和类型 在涡轮风扇发动机上,喷管的主要作用是使发动机排出的燃气继续膨胀, 多头螺纹的标注方式有以下几种: 1.一种是“公称直径×Ph导程P螺距”,如果要进一步表明螺纹的头数,可在后面增加括号用英语说明,例如双头为two starts,三头为three starts,四头为four starts等。如M30×Ph3P1.5(two starts)。 2.其次一种标注方法为“公称直径×导程/螺纹头数”。如M30×3/2。 3.第三种标注方法为“公称直径×螺距(n头螺纹)”,如M30×1.5(双头)。 4.还有一种标注方法为“公称直径×导程(P螺距)”,如M30×3(P1.5)。 M30×Ph3P1.5(two starts)、M30×3/2、M30×1.5(双头)和M30×3(P1.5)都表示的是公称直径是30mm,导程是3mm,螺距是1.5mm的双头螺纹。 了解了多头螺纹与单头螺纹的不同,就可以很容易的加工出多头螺纹了。因系统不同,加工多头螺纹的方法也不尽相同,有的系统编程时可直接给出螺纹的头数。有的系统需要给出分头角度,即第一条螺纹螺旋线切入工件时的切入点,与第二条螺纹螺旋线切入工件时的切入点之间的角度。如双头螺纹的分头角度是360°÷2=180°, 三头螺纹的分头角度是360°÷3=120°,四头螺纹的分头角度是360°÷4=90°。 如加工M30×3/2双头螺纹,广数GSK980TDa可以用螺纹头数编程,螺纹循环指令为G92,程序为 G92 X29.2 Z-50.0 F3.0 L2,在加工多头螺纹时,不论任何系统,F都指导程,而不是螺距,所以式中F3.0指螺纹的导程是3mm,L2指螺纹的头数是2。华中世纪星系统用螺纹头数和分头角度混合编程,螺纹循环指令为G82,则M30×3/2的螺纹循环:程序为G82 X29.2 Z-50.0 C2 P180 F3,式中C2指螺纹的头数是2,P180指双头螺纹的分头角度是180°,F3指螺纹的导程是3mm。世纪星系统用G76编程时,取消了螺纹头数的指令,只需给出分头角度P即可。 还有一种加工多头螺纹的方法,适用于任何系统,即加工第二条螺旋线时,螺纹切削的起点向前或向后移动一个螺距的距离。如加工M30×6/3三头螺纹时,螺纹导程是6mm,螺纹头数是3头,所以螺距是2mm。假如加工第一条螺旋线时,刀具的螺纹切削起点定位在Z10.0,切削第二条螺旋线时,刀具的螺纹切削起点可定位在Z8.0或Z12.0的位置上,切削第三条螺旋线时,刀具的螺纹切削起点可定位在Z6.0或Z14.0的位置上,程序如下: G00 X34.0Z10.0;(第一条螺旋线的起点) G92X29.2Z-50.0F6.0;(加工第一条螺旋线) …… G00 X34.0Z12.0;(第二条螺旋线的起点) G92X29.2Z-50.0F6.0;(加工第二条螺旋线) 数控车床加工多头螺纹 摘要:数控车床主要用来加工盘类或轴类零件,利用数控车床加工多头螺纹,能大大提高生产效率,保证螺纹加工精度,减轻操作者的劳动强度。我通过多年的实践经验,对多头螺纹的加工要点和操作要领进行了总结,为多头螺纹的数控加工提供了理论依据。 关键词:数控车床多头螺纹编程 在普通车床上进行多头螺纹车削一直是一个加工难点:当第一条螺纹车成之后,需要手动进给小刀架并用百分表校正,使刀尖沿轴向精确移动一个螺距再加工第二条螺纹;或者打开挂轮箱,调整齿轮啮合相位,再依次加工其余各头螺纹。受普通车床丝杠螺距误差、挂轮箱传动误差、小拖板移动误差等多方面的影响,多头螺纹的导程和螺距难以达到很高的精度。而且,在整个加工过程中,不可避免地存在刀具磨损甚至打刀等问题,一旦换刀,新刀必须精确定位在未完成的那条螺纹线上。这一切都要求操作者具备丰富的经验和高超的技能。然而,在批量生产中,单靠操作者的个人经验和技能是不能保证生产效率和产品质量的。在制造业现代化的今天,高精度数控机床和高性能数控系统的应用使许多普通机床和传统工艺难以控制的精度变得容易实现,而且生产效率和产品质量也得到了很大程度的保证。下面我将从四个方面对数控车床加工多头螺纹进行分析: 一、螺纹的基本特征 在机械制造中,螺纹联接被广泛应用,例如数控车床的的主轴与卡盘的联结,方刀架上螺钉对刀具的紧固,丝杠螺母的传动等。圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分。螺纹按其母体形状分为圆柱螺纹和圆锥螺纹;按其在母体所处位置分为外螺纹、内螺纹,按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹,三角形螺纹主要用于联接,矩形、梯形和锯齿形螺纹主要用于传动;按螺旋线方向分为左旋螺纹和右旋螺纹,一般用右旋螺纹;按螺旋线的数量分为单线螺纹、双线螺纹及多线螺纹;联接用的多为单线,传动用的采用双线或多线;按牙的大小分为粗牙螺纹和细牙螺纹等,按使用场合和功能不同,可分为紧固螺纹、管螺纹、传动螺纹、专用螺纹等。由于用途不同,它们的技术要求和加工方法也不一样 二、螺纹的加工方法 (一)螺纹的加工方法 随着制造技术的发展,螺纹的加工,除采用普通机床加工外,常采用数控机床加工。这样既能减轻加工螺纹的难度又能提高工作效率,并且能保证螺纹加工质量。在目前的数控车床中,螺纹切削一般有三种方法: 液体火箭发动机再生冷却文献综述报告 (火箭发动机热防护作业) 一、再生冷却简史[1] 再生冷却的概念最先苏联人齐奥尔科夫斯基提出来。 齐奥尔科夫斯基的学生格卢什科为液体火箭发动机作了大量的理论与实验研究,并于1930—1931年研制了苏联第一台液体火箭发动机OPM-1,采用四氧化二氮和甲苯,以及液氧煤油推进。采用再生冷却系统。 二、再生冷却的一般涵义[2] 再生冷却是在液体火箭发动机上通用的一种冷却方法。它利用推进剂中的一种组分或者可能是两种组分,在喷入燃烧室之前先通过推力室上的通道进行冷却。 再生冷却的优点是:没有性能损失(被冷却剂吸收的热能返回到喷注器),壁的型面基本上不随时间变化,其持续工作时间没有限制,而且结构较轻。 其缺点是:对绝大部分冷却剂使节流受到限制,对一些冷却剂(如肼)降低了可靠性,在高热流下需要高的压降,推力量级,混合比或喷管面积比可能受到最大容许冷却剂温度的限制。 三、再生冷却的计算模型 1、总论 再生冷却推力室的传热可以通过隔着多层隔层的二股运动着的流体间的传 热来描述。如图1所示。 由燃气通过包括 金属室壁在内的隔层 到冷却液的一般稳态 传热关系式可以用下 式表示: 图1 冷却系统的温度分布简图 ()()gc aw wg wg wc k h T T q T T t ?? -==- ??? (1) ()()h T T h T T aw wg wc co gc c -=- (2) ()()h T T H T T aw wg aw co gc -=- (3) 111 H t h k h gc c = ++ (4) 式中 q ----热流,() 2Btu in s gc h ----燃气侧总热导率,() 2 Btu in s F ,没有沉积物时,gc g h h = c h ------冷却剂侧传热系数,() 2Btu in s F k ------室壁的热导率,() 2Btu in s F t ------室壁厚度 in aw T -----燃气绝热壁温,R wg T -----燃气侧壁温, R wc T ----冷却剂侧壁温, R co T -----冷却剂体积温度,R H -----总传热系数,() 2Btu in s F 冷却剂从冷却通道进入到离开,其体积温度增高,它是所吸收热量和冷却剂流量的函数。为保持室壁温度低于可能发生熔化或应力破坏的温度,使这些参数达到适当的平衡,是设计再生冷却推力室的主要要求之一。通常用于推力室的金属材料,如不锈钢、镍、铜-银-锆合金(NARLOY-Z )和镍基超耐热合金,其燃气侧壁温限制在900—1800 F 的范围内。燃气温度和壁温之间的差值在2500--6000F 航天发动机尾喷管材料的简介 ————高温合金 摘要:随着航天航空的迅速发展,对耐高温材料有了更高的要求,但是随着高温材料的发展,它们的加工问题也越来越严峻,急需相应工艺的发展,对高温材料的有效加工必将是高温材料今后有效利用的关键。 关键词:加工工艺,高温合金,切削,应用,发展。 一、零件的材料 火箭发动机喷管是用于火箭发动机的一种(通常是渐缩渐阔喷管)推力喷管。它用于膨胀并加速由燃烧室燃烧推进产生的燃气,使之达到超高音速。 喷嘴的外形:钟罩形或锥形。在一个高膨胀比的渐缩渐阔喷嘴中,燃烧室产生的高温气体通过一个开孔(喷口)排出。如果给喷嘴提供足够高的压力(高于围压的2.5至3倍),就会形成喷嘴阻流和超音速射流,大部分热能转化为动能,由此增加排气的速度。在海平面,发动机排气速度达到音速的十倍并不少见。一部分火箭推力来自燃烧室内压力的不平衡,但主要还是来自挤压喷嘴内壁的压力。排出气体膨胀(绝热)时对内壁的压力使火箭朝向一个方向运动,而尾气向相反的方向。 当火箭发动机运转以后,从燃烧室中喷出极高的温度与压力的气体,需要经过尾喷管对高温高压气体调整方向,从而使火箭达到超高音速的要求,所以鉴于如此高温,高压的恶劣环境,则对尾喷管的材料提出很高的要求,这种材料不但需要有极好的耐高温性,需要经受住2000摄氏度到3500摄氏度的高温,还需要有极好的耐冲击性,灼热表面的超高速加热的热冲击,还有高热引起的热梯度应力,有较好的刚度,耐氧化性,耐热疲劳性。 在如此恶劣的工作环境下,我们需要一种满足以上要求的材料,儿高温合金的出现满足了这个要求。 二、高温合金的分类、性能等 760℃高温材料变形高温合金 变形高温合金是指可以进行热、冷变形加工,工作温度范围-253~1320℃,具有良好的力学性能和综合的强、韧性指标,具有较高的抗氧化、抗腐蚀性能的一类合金。按其热处理工艺可分为固溶强化型合金和时效强化型合金。GH后第一位数字表示分类号即1、固溶强化型铁基合金 2、时效硬化型铁基合金 3、固溶强化型镍基合金 4、钴基合金 GH后,二,三,四位数字表示顺序号。 教学设计 《螺纹的加工》 学校:亳州技师学院 设计人:吴锋 专业:数控车床加工技术 【课题】螺纹的加工 【课时】1课时 【授课地点】数控实训车间 【授课班级】16级数控班 【教学理念】 “以能力为本位,以就业为导向”的职业教育方针,针对中等职业教育教学实践能力和职业技能的培养,充分体现“理实一体化”项目教学法的教学模式。【教材分析】 《数控车加工技术》是我校李大卫老师主编的校本教材,是中等职业学校机电相关专业的一门专业课程,是数控技术应用专业领域技能型紧缺人才培养指导方案的核心课程。通过本书的学习,使读者能掌握程序的编制方法和数控车床的操作,实现产品的加工。 【学情分析】 本次课程所授学生是我校16级数控班学生,他们对普通车床和数控车床进行了系统的学习,对数控车床的操作和编程有了一定的基础。 【教学目标】 知识目标:掌握G82螺纹切削循环指令的格式及刀路轨迹; 能力目标:①会用G82螺纹切削循环编制出合理的程序,并能运用它进行生产加工;②培养学生分析问题归纳问题的思维能力和探究能力; ③解决生产中碰到的疑难问题。 情感目标:①培养学生认真、细致严谨的科学态度,培养学生自我表现的能力; ②培养学生强烈的安全操作意识; ③让学生明白高科技人才必须在生产中才能培养出来,必须积极加入到学校的对外加工活动中去。 【重点难点】 重点:G82指令 难点:G82指令的运用 【教学方法】 《数控车床加工技术》是数控专业一门实践性非常强的专业课,本节课总的思路采用“理实一体化”的项目教学法的教学模式,同时采用“小组合作法”,发挥学生的主观能动性,让学生主动去思考,去探求。 【课前准备】 1:设备,工具,量具 2:零件:工具图纸,完成该零件的外圆面的加工及退刀槽的加工 【教学过程】 项目流程教学内容 组织教学检查出勤,分组,检查各组上一节课零件完成情况 提问:在普通车床加工螺纹的方法和步骤好不好加工 引入新课: 展示今天要完成的图纸: 尾喷管 为了获得大的推力,排气必须具有很高的动能,这意味着具有很高的排气速度。喷管前后的落压比控制膨胀过程。当出口压力等于外界压力时,对于给定的发动机来说,就获得了最大得的推力。 尾喷管的功能可以概括如下: 2以最下小的总压损失把气流加速到很高的速度; 2使出口压力尽可能接近外界大气压力; 2允许加力燃烧室工作不影响主发动机工作,这就需要采用可调面积喷管; 2如果需要,可使涡扇发动机的核心气流与外涵气流混合; 2如果需要,可使推力反向和/或转向; 2如果需要,可抑制喷气噪声和红外辐射。 各种不同类型的尾喷管归结为两大类:一类为固定喷管,包括简单收敛喷管和高涵道比分开排气喷管;另一类为可调面积喷管,包括引射喷管、收敛-扩张喷管、塞式喷管以及各种不同类型的非轴对称喷管。 尾喷管类型的选择主要是根据发动机、飞机和任务的综合要求以及适当的权衡分析决定。 对尾喷管的研究主要集中在喷管的内特性和气动载荷两方面。在喷管的内特性方面所考虑的是喷管的推力系数和流量系数随喷管的流动损失、漏气量、冷却空气损失和气流分离损失的变化,供发动机性能计算用。在气动载荷研究方面,要估算作用在主喷管、副喷管调节和外鱼鳞片上的气动载荷,用于零件结构强度设计和作动系统设计。 在喷气发动机发展的初期,飞机大多是亚音速或低超音速的,此时一般采用固定的简单收敛喷管。70年代,高涵道比涡扇发动机采用了分开排气喷管。在早期的超音超音速飞机的涡喷发动机上采用引射喷管,允许不同流量的外部空气进入喷管,用以冷却,又使进气道与发动机流量匹配更好,底部阻力减小.随着飞行速度的提高,涡扇发动机装备了加力燃烧室,喷管落压比增大,研制出喉部和出口面积都可调的收敛-扩张喷管。这种喷管保证了加力燃烧室工作不影响主发动机工作,且在宽广的飞行范围内保持发动机性能最佳。普2惠公司F100加力式涡扇发动机上采用的平衡梁式收敛-扩张喷管是这类喷管的代表,它的主喷管调节鱼鳞片上的转轴由前端移到中部,在调节过程中可始终利用作用在鱼鳞片上 液体火箭发动机工作原理: 液体火箭发动机是指液体推进剂的化学火箭发动机。 常用的液体氧化剂有液态氧、四氧化二氮等,燃烧剂由液氢、偏二甲肼、煤油等。氧化剂和燃烧剂必须储存在不同的储箱中。 液体火箭发动机一般由推力室、推进剂供应系统、发动机控制系统组成。 推力室是将液体推进剂的化学能转变成推进力的重要组件。它由推进剂喷嘴、燃烧室、喷管组件等组成,见图。推进剂通过喷注器注入燃烧室,经雾化,蒸发,混合和燃烧等过成生成燃烧产物,以高速(2500一5000米/秒)从喷管中冲出而产生推力。燃烧室内压力可达200大气压(约200MPa)、温度300℃~4000℃,故需要冷却。 推进剂供应系统的功用是按要求的流量和压力向燃烧室输送推进剂。按输送方式不同,有挤压式(气压式)和泵压式两类供应系统。挤压式供应系统是利用高压气体经减压器减压后(氧化剂、燃烧剂的流量是靠减压器调定的压力控制)进入氧化剂、燃烧剂贮箱,将其分别挤压到燃烧室中。挤压式供应系统只用于小推力发动机。大推力发动机则用泵压式供应系统,这种系统是用液压泵输送推进剂。 发动机控制系统的功用是对发动机的工作程序和工作参数进行调节和控制。工作程序包括发动机起动、工作、关机三个阶段,这一过程是按预定程序自动进行的。工作参数主要指推力大小、推进剂的混合比。 液体火箭发动机的优点是比冲高(250~500秒),推力范围大(单台推力在1克力~700吨力)、能反复起动、能控制推力大小、工作时间较长等。液体火箭发动机主要用作航天器发射、姿态修正与控制、轨道转移等。 液体火箭发动机是航天发射的主流,构造上比固体发动机复杂得多,主要由点火装置,燃烧室,喷管,燃料输送装置组成。点火装置一般是火药点火器,对于需要多次启动的上面级发动机,则需要多个火药点火器,如美国战神火箭的J-2X发动机,就具备2个火药点火器实现2次启动功能,我国的YF-73和YF-75也都安装了2个火药点火器,具备了2次启动能力;燃烧室是液体燃料和氧化剂燃烧膨胀的地方,为了获得更高的比冲,一般具有很高的压力,即使是普通的发动机,通常也有数十个大气压之高的压力,苏联的RD-180等发动机,燃烧室压力更是高达250多个大气压。高压下的燃烧比之常压下更为复杂,同时随着燃烧室体积的增加,燃烧不稳定情况越来越严重,解决起来也更加麻烦。目前根本没有可靠的数学模型分析燃烧稳定性问题,主要靠大量的发动机燃烧试验来解决。美国的土星5号火箭的F-1发动机,进行了高达20万秒的地面试车台燃烧测试,苏联能源号火箭的RD-170发动机,也进行了10多万秒的地面试车台燃烧测试,在反复的燃烧测试中不断优化发动机各项参数, 本科毕业论文(设计) 题目:超燃冲压发动机原理与技术分析 学院:机电工程学院 专业:热能与动力工程系2010级热能2班 姓名:王俊 指导教师:刘世俭 2014年 5 月28 日 超燃冲压发动机原理与技术分析 The Principle and Technical Analysis of Scramjet Engine 摘要 通过对超燃冲压发动机的基本原理与特点的介绍,比较了世界主要国家在超燃冲压理论研究与工程实际中的一些成果;结合高超音速空气动力学以及流体力学的一些基本原理,阐述进气道、隔离段、燃烧室、尾喷管的设计并进行性能分析;列举目前投入应用的几种主流构型及其选择依据;分析主要参数对超燃冲压发动机的影响;最后综合阐述超燃冲压发动机的发展趋势以及用途。 关键词:超燃冲压发动机性能分析一体化设计热循环分析 Abstract: Introduction the basic principle and features of scramjet engine, comparison of major powerful countries’ theoretical researches and practical achievements on this project. Expound and analyses the design and property programmes of air inlet、isolator、combustion chamber、tailpipe nozzle with theories of hypersonic aerodynamics and hydrodynamics; Its application in several mainstream configuration and its choice; analysis of the effect of main parameters on the scramjet. Finally, the developing trend of integrated scramjet paper and uses Key words: scramjet engine property analysis integrating design Thermal cycle analys 航空发动机构造 课堂测试-1 1.航空发动机的研究和发展工作具有那些特点? 技术难度大;周期长;费用高 2.简述航空燃气涡轮发动机的作用。 是现代飞机与直升机的主要动力(少数轻型、小型飞机和直升机采用航空活塞式发动机),为飞机提供推进力,为直升机提供转动旋翼的功率。 3.航空燃气涡轮发动机包括哪几类?民航发动机主要采用哪种? 涡喷、涡桨、涡扇、涡轴、桨扇、齿扇等;涡扇。 4.高涵道比民用涡扇发动机的涵道比范围是多少? 5-12 课堂测试-2 1.发动机吊舱包括(进气道)、(整流罩)和(尾喷管)等。 2.对于民用飞机来说,动力装置的安装位置应该考虑到以下几点: 不影响进气道的效率;排气远离机身;容易接近,便于维护 3.在现代民用飞机上,发动机在飞机上的安装布局常见的有(翼下安装)、(翼下吊装和垂直尾翼安装)和(机身尾部安装)。 4.发动机安装节分两种:(主安装节)与(辅助安装节)。前者传递轴向力、径向力、扭矩,后者传递径向力、扭矩。一般主安装节装于(温度较低,靠近转子止推轴承处的压气机或风扇机匣上)上,辅助安装节装于(涡轮或喷管的外壳上)上。 5.涡轮喷气发动机的进气道可分为(亚音速)进气道和(超音速)进气道两大类。我国民航主要使用亚音速飞机,其发动机的进气道大多采用(亚音速)进气道。 6.通常在涡轮喷气和涡轮风扇发动机上采用(热空气)防冰的方式,在涡轮螺旋桨发动机上采用(电加热)防冰,或是两种结合的方式。 7.对于涡轮螺旋桨发动机来说,需要防冰的部位有(进气道)、(桨叶)和(进气锥)。 8.为了对吊舱进行通风冷却,一般把吊舱分成不同区域,各区之间靠(防火墙)隔开,以阻挡火焰的传播。9.发动机防火系统包括(火情探测)、(火情警告)和(灭火)三部分。 课堂测试-3 1.现代涡轮喷气发动机由(进气道)、(压气机)、(燃烧室)、(涡轮)、(尾喷管)五大部件和附件传动装置 与附属系统所组成。 2.发动机工作时,在所有的零部件上都作用着各种负荷。根据这些负荷的性质可以分为(气动)、(质量) 和(温度)三种。 3.航空燃气涡轮发动机主轴承均采用(滚动)轴承,其中(滚棒轴承)仅承受径向载荷,(滚珠轴承)可承 受径向载荷与轴向载荷。 4.转子上的止推支点除承受转子的(轴向)负荷、(径向)负荷外,还决定了转子相对于机匣的(轴向)位 置。因此每个转子有(一)个止推支点,一般置于温度较(低)的地方。 5.压气机转子轴和涡轮转子轴由(联轴器)连接形成发动机转子,分为(柔性联轴器)和(刚性联轴器)。 其中(柔性联轴器)允许涡轮转子相对压气机转子轴线有一定的偏斜角。 6.结合图3.9,简述发动机的减荷措施有哪些?这些措施是否会减少发动机推力? 减荷措施: 多头螺纹的标注方式: 1.一种是“公称直径×Ph导程P螺距”,如果要进一步表明螺纹的头数,可在后面增加括号用英语说明,例如双头为two starts,三头为three starts,四头为four starts等。如M30×Ph3P1.5(two starts)。 2.其次一种标注方法为“公称直径×导程/螺纹头数”。如M30×3/2。 3.第三种标注方法为“公称直径×螺距(n头螺纹)”,如M30×1.5(双头)。 4.还有一种标注方法为“公称直径×导程(P螺距)”,如M30×3(P1.5)。 M30×Ph3P1.5(two starts)、M30×3/2、M30×1.5(双头)和M30×3(P1.5)都表示的是公称直径是30mm,导程是3mm,螺距是1.5mm的双头螺纹。 螺纹标记是由:螺纹特征代号+尺寸代号+公差带代号+及其他信息组成+标准代号(如:对国产螺丝加国标代号) 1、螺纹的特征代号用字母“M” 2、尺寸代号 单线螺纹的尺寸代号为“公称直径×螺矩”。对粗牙螺纹可以省略标注其螺矩项。 多线螺纹的尺寸代号为“公称直径×Ph导程P螺矩”。 3、公差带代号由数字加字母表示(内螺纹用大写字母,外螺纹用小写字母),如7H、6g等,应特别指出,7H,6g等代表螺纹公差,而H7,g6代表圆柱体公差代号。 4、旋合长度规定为短(用S表示)、中(用N表示)、长(用L表示)三种。一般情况下,不标注螺纹旋合长度,其螺纹公差带按中等旋合长度(N)确定。必要时,可加注旋合长度代号S或L,如“ M20-5g6g -L”。特殊需要时,可注明旋合长度的数值,如“M20-5g6g-30”。 5、左旋螺纹应在旋合长度之后标注“ LH”。旋合长度代号与旋向代号间用“ -”分开,右旋螺纹省略不注。 6、标记示例: M16-5g6g表示粗牙普通螺纹,公称直径16,右旋,螺纹公差带中径5g,大径6g,旋合长度按中等长度考虑。 M16×1 LH-6G表示细牙普通螺纹,公称直径16,螺距1,左旋,螺纹公差带中径、大径均为6G,旋合长度按中等长度考虑。 G1表示英制非螺纹密封管螺纹,尺寸代号1 in,右旋。 Rc 1/2表示英制螺纹密封锥管螺纹,尺寸代号1/2 in,右旋。 Tr20×8(P4)表示梯形螺纹,公称直径20,双线,导程8,螺距4,右旋。 B20×2LH表示锯齿形螺纹,公称直径20,单线,螺距2,左旋 M36×ph4p2(two starts)-7H/7H6h-L-LH表示公称直径36mm、导程4mm、螺距2mm、内螺纹公差带7H、外螺纹公差带7H6h、旋合长度为L的左旋螺纹副。 了解了多头螺纹与单头螺纹的不同,就可以很容易的加工出多头螺纹了。因系统不同,加工多头螺纹的方法也不尽相同,有的系统编程时可直接给出螺纹的头数。有的系统需要给出分头角度,即第一条螺纹螺旋线切入工件时的切入点,与第二条螺纹螺旋线切入工件时的切入点之间的角度。如双头螺纹的分头角度是360°÷2=180°, 三头螺纹的分头角度是360°÷3=120°,四头螺纹的分头角度是360°÷4=90°。 液体火箭发动机再生冷却-(北航宇航学院火箭发动机热防护作业) 液体火箭发动机再生冷却文献综述报告 (火箭发动机热防护作业) 一、再生冷却简史[1] 再生冷却的概念最先苏联人齐奥尔科夫斯基提出来。 齐奥尔科夫斯基的学生格卢什科为液体火箭发动机作了大量的理论与实验研究,并于1930—1931年研制了苏联第一台液体火箭发动机OPM-1,采用四氧化二氮和甲苯,以及液氧煤油推进。采用再生冷却系统。 二、再生冷却的一般涵义[2] 再生冷却是在液体火箭发动机上通用的一种冷却方法。它利用推进剂中的一种组分或者可能是两种组分,在喷入燃烧室之前先通过推力室上的通道进行冷却。 再生冷却的优点是:没有性能损失(被冷却剂吸收的热能返回到喷注器),壁的型面基本上不随时间变化,其持续工作时间没有限制,而且结构较轻。 其缺点是:对绝大部分冷却剂使节流受到限制,对一些冷却剂(如肼)降低了可靠性,在高热流下需要高的压降,推力量级,混合比或喷管面积比可能受到最大容许冷却剂温度的限制。 三、再生冷却的计算模型 1、总论 再生冷却推力室 的传热可以通过隔着 多层隔层的二股运动 着的流体间的传热来 描述。如图1所示。 由燃气通过包括 金属室壁在内的隔层 到冷却液的一般稳态 传热关系式可以用下 式表示: 图 1 冷却系统的温 ()()gc aw wg wg wc k h T T q T T t ??-==- ??? (1) ()()h T T h T T aw wg wc co gc c -=- (2) () ()h T T H T T aw wg aw co gc -=- (3) 111H t h k h gc c =++ (4) 式中 q ----热流,()2Btu in s g gc h ----燃气侧总热导率,()2Btu in s F o g g ,没有沉积物时,gc g h h = c h ------冷却剂侧传热系数,()2Btu in s F o g g k ------室壁的热导率,()2Btu in s F o g g t ------室壁厚度 in aw T -----燃气绝热壁温, R o wg T -----燃气侧壁温,R o wc T ----冷却剂侧壁温,R o co T -----冷却剂体积温度, R o H -----总传热系数,()2Btu in s F o g g 冷却剂从冷却通道进入到离开,其体积温度增高,它是所吸收热量和冷却剂流量的函数。为保持室壁温度低于可能发生熔化或应力破坏的温度,使这些参数达到适当的平衡,是设计再生冷却推力室的主要要求之一。通常用于推力室的 广西纺织工业学校卢元黄宏班 【摘要】分析螺纹零件的基本特征,讲解数控车床加工多头螺纹的一般方法和步骤。【关键词】数控车床多头螺纹加工方法 【中图分类号】G【文献标识码】A 【文章编号】0450-9889(2014)08B-0118-02 螺纹加工是中职学校学生在数控车床实操中的必学内容,大多数学生对螺纹加工觉得难以掌握,特别对加工多头螺纹,感到难度很大。为了帮助学生掌握多头螺纹的加工方法,下面以数控车床加工多头螺纹的方法,分析螺纹零件特性,讲解多头螺纹的加工方法和步骤。一、螺纹的基本特性 螺纹连接在各行各业应用很普遍。其作用一是作为物体之间的固定连接,例如汽车上轮毂的紧固螺钉;二是用于传递动力,同时改变运动的形式(如旋转运动改变为直线运动),例如数控车床的水平调整使用的垫脚千斤顶。按照螺纹剖面形状的不同,主要分为三角螺纹、梯形螺纹、锯齿螺纹和矩形螺纹四种。在实际中,根据用途不同选用四种中的一种,例如固定连接固定时选用三角螺纹;传递动力及改变运动形式时选用梯形或矩形螺纹;锯齿螺纹一般用在特定的场合,如用在单向传力的场合。 二、普通车床加工多头螺纹的难点 若采用普通车床对下面零件进行多头螺纹加工(如图1所示),会存在以下的加工难点。 1.当第一条螺纹车成之后,需要手动进给小刀架前移一个螺距,并使用百分表或量块进行精确测量,使刀尖沿轴向精确移动一个螺距,然后再进行下一条螺纹的加工,这样一个螺纹一个螺纹地加工。 2.有些年代比较久远的车床,由于车床运转误差使得齿轮啮合相位容易产生偏移,这样在加工中还需要不断地打开挂轮箱,来调整齿轮啮合相位。 3.由于受普通车床从卡盘到刀架之间传动链误差的影响,多头螺纹的导程和螺距难以达到很高的精度。 4.加工过程中,当刀具磨损甚至出现打刀时,需要进行换刀。刀具重新定位时必须准确,否则螺纹会发生乱牙。 这4个难点决定了在普通车床上进行多头螺纹加工的难度,它要求操作者具备高技能水平,这就局限了操作者的人群数量。数控车床没有以上难点,一般的技术工人可以学会和掌握数控车床加工多头螺纹零件的方法。另外,数控车床在螺纹加工的生产中不但能极大地提高生产效率,减轻劳动强度,而且加工精度较高。 三、数控车床加工多头螺纹的常用方法 使用数控车床加工多头螺纹,加工的质量和效率均能较好地得到保证。数控车床加工螺纹一般有两种加工方法。 (一)G92直进切削方法 格式:G92 X Z F 。 用于加工单行程螺纹,程序复杂,每次切削深度一般由编程人员给出。 (二)G76斜进切削方法 格式:G76 P(m)(a) Q(dmin) R(d); G76 X(U) Z(W) R(i) P(k) Q(d) F(I)。 它克服了指令G92的缺点,可以将工件从坯料到成品螺纹一次性加工完成,切削深度由控制系统来计算给出,程序简单,可节省编程时间。 液体火箭发动机发展现状及发展趋势概述 摘要:介绍了液体火箭发动机的优缺点、工作原理,总结了大推力和小推力发动机的国内外发展现状,提出了未来液体火箭发动机的发展方向。 关键词:液体火箭发动机,推进系统,发展现状,发展趋势 1 引言 液体火箭发动机作为目前最为成熟的推进系统之一,具有诸多独特的优势,仍然是各国努力发展的主力推进系统,并且在大推力和小推力方面都取得了诸多成果,本文将美国、俄罗斯、欧洲、日本、中国等国家的发展状况进行了综述,目前美国仍然在大多数推进系统方面领先世界,俄罗斯则继续保持液体推进特别是大推力液体火箭方面的领先地位,欧盟和日本在追赶美国的技术水平,以中国为代表的第三世界国家也开始在液体推进领域同传统强国展开竞争。 2 定义与分类 液体火箭发动机(Liquid Rocket Motor)是指液体推进剂火箭发动机,即使用液态化学物质作为能源和工质的化学火箭推进系统。按照推进剂供应系统,可以分为挤压式和泵压式;按照推进剂组元可分为单组元、双组元、三组元;按照功能分,一类用于航天运载器和弹道导弹,包括主发动机、助推发动机、芯级发动机、上面级发动机、游动发动机等,另一类用于航天器主推进和辅助推进,包括远地点发动机、轨道机动发动机、姿态控制和轨道控制发动机等。 3 工作原理 液体火箭发动机工作时(以双组元泵压式液体火箭发动机为例),推进剂和燃料分别从储箱中被挤出,经由推进剂输送管道进入推力室。推进剂通过推力室头部喷注器混合雾化,形成细小液滴,被燃烧室中的火焰加热气化并剧烈燃烧,在燃烧室中变成高温高压燃气。燃气经过喷管被加速成超声速气流向后喷出,产生作用在发动机上的推力,推动火箭前进。 航空发动机尾喷管 中文名称:尾喷管 英文名称:nozzle 相关技术:传统的收敛/扩张喷管;新型矢量喷管;操纵机构设计 分类:发动机;尾喷管; 定义与概念: 尾喷管又称排气喷管、喷管或推力喷管。它是喷气发动机中使高压燃气(或空气)膨胀加速并以高速排出发动机的部件。 国外概况: 为了获得大的推力,排气必须具有很高的动能,这意味着具有很高的排气速度。喷管前后的落压比控制膨胀过程。当出口压力等于外界压力时,对于给定的发动机来说,就获得了最大得的推力。 尾喷管的功能可以概括如下: 2以最下小的总压损失把气流加速到很高的速度; 2使出口压力尽可能接近外界大气压力; 2允许加力燃烧室工作不影响主发动机工作,这就需要采用可调面积喷管; 2如果需要,可使涡扇发动机的核心气流与外涵气流混合; 2如果需要,可使推力反向和/或转向; 2如果需要,可抑制喷气噪声和红外辐射。 各种不同类型的尾喷管归结为两大类:一类为固定喷管,包括简单收敛喷管和高涵道比分开排气喷管;另一类为可调面积喷管,包括引射喷管、收敛-扩张喷管、塞式喷管以及各种不同类型的非轴对称喷管。 尾喷管类型的选择主要是根据发动机、飞机和任务的综合要求以及适当的权衡分析决定。 对尾喷管的研究主要集中在喷管的内特性和气动载荷两方面。在喷管的内特性方面所考虑的是喷管的推力系数和流量系数随喷管的流动损失、漏气量、冷却空气损失和气流分离损失的 变化,供发动机性能计算用。在气动载荷研究方面,要估算作用在主喷管、副喷管调节和外 鱼鳞片上的气动载荷,用于零件结构强度设计和作动系统设计。 在喷气发动机发展的初期,飞机大多是亚音速或低超音速的,此时一般采用固定的简单收敛喷管。70 年代,高涵道比涡扇发动机采用了分开排气喷管。在早期的超音超音速飞机的涡喷发动机上采用引射喷管,允许不同流量的外部空气进入喷管,用以冷却,又使进气道与 发动机流量匹配更好,底部阻力减小.随着飞行速度的提高,涡扇发动机装备了加力燃烧室,喷管落压比增大,研制出喉部和出口面积都可调的收敛-扩张喷管。这种喷管保证了加力燃 烧室工作不影响主发动机工作,且在宽广的飞行范围内保持发动机性能最佳。普2惠公司F 100 加力式涡扇发动机上采用的平衡梁式收敛-扩张喷管是这类喷管的代表,它的主喷管调 节鱼鳞片上的转轴由前端移到中部,在调节过程中可始终利用作用在鱼鳞片上的气动力平衡从而减轻操纵鱼鳞片的作动系统的重量。 为实现垂直起落动力装置,从50 年代开始研究转向喷管,它可以向下旋转90°或更多,以提供垂直升力或反推力。采用转向喷管的"飞马"发动机于1968 年装在"鹞"式飞机上投入 使用。 从70 年代开始,国外开始大力研究利用推力矢量控制技术来提高战斗机机动性。所谓推力矢量控制是指通过改变发动机尾喷流的方向,提供俯仰、偏航和横滚力矩以及反推力, 用于补充或取代常规由飞机气动力面产生的气动力进行飞行控制。 在70 年代进行的研究工作的基础上,美国在80 年代进行了带矢量喷管的发动机地面试验和飞机的飞行试验。首先,通用电气公司和普2 惠公司进行了带俯仰推力矢量和反推力功能的二元喷管试验。后来,这两家公司在二元矢量喷管的经验基础上,根据各自的F110 和F100 发动机的特点研制了具有俯仰和偏航推力矢量能力的轴对称推力矢量喷管AVEN 和P/ YBBN 并进行了试验。试验结果表明,喷管可以在360°范围内偏转± 20°,偏转角速度达 到60° -120°/s。 在成功地进行带矢量喷管的发动机的地面试验以后,为研究大迎角下过失速状态飞行特性和推力矢量飞机综合飞行/推进控制律,验证矢量喷管技术,评估推力矢量技术对飞机性能和作战效能的影响,从80 年代开始美国和德国实施了多项飞行试验计划,如F-15 短距起落 /机动性技术验证机(STOL/MTD) 、F-18 大迎角气动特性验证机(HARV) 、X-31 增强战斗机机动性验证机 (EFMD )、F-16 多轴推力矢量验证机(MATV) 和F-15 综合飞行器先进控制技术(ACTIVE)计划等。 俄罗斯从1980 年开始研究推力矢量技术。1985 年开始进行二元和轴对称矢量喷管的研制工作,并在苏-27 上进行了飞行试验。经比较后认为,轴对称矢量喷管较有前途,于是,便集中力量发展轴对称矢量喷管。 从90 年代开始,美国进行装二元矢量喷管的F119 发动机的工程研制,并于1997 年9 月装在F-22原型机上进行了首飞。F-22将于2004年左右具备初步作战能力。由于原来试验 的二元喷管在设计时没有更多考虑阻力、效率、重量、可靠性、维修性和成本,不适于生产型发动机。因此,取消了反推力能力。 内螺纹的加工方法 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 内螺纹加工方法大汇总,不容错过!分析评估和合理选用不同的内螺纹加工方法,可以帮助零件制造商高效而经济地加工出高质量螺纹孔。本文整理了内螺纹的五种主要加工方法:攻丝、车削、铣削、磨削和挤压成形的优势与劣势,供大家参考! 一、内螺纹加工方法之攻丝 对于许多螺纹加工,攻丝是一种有效而常用的加工方法,其通常具有最低的初始成本,但从总体上看经济性并不一定最好。 攻丝作为一种连续切削工艺,工件材料由顺序排列的切削刃依次切除,通过一次走刀即可获得最终螺纹尺寸。丝锥按照螺纹的大径、小径和中径尺寸专门生产,由于丝锥必须在一次走刀的同时完成粗、精加工,因此必须有效地排出大量切屑,并可能产生过大的压力,从而导致螺纹质量出现问题或造成丝锥损坏。 攻丝加工时,切屑控制是一个不容忽视的大问题,尤其在加工硬度较低、粘性较大、易产生长条形切屑的工件材料时。这些条状切屑有可能围绕丝锥形成鸟巢状切屑团或 积聚在排屑槽中,导致丝锥在孔中折断。铝、碳钢和300系列不锈钢通常是切屑控制方面最具挑战性的工件材料。 丝锥可以加工硬度低于HRC50的几乎任何工件材料,一些刀具制造商提供的丝锥甚至可以加工硬度高达HRC65的工件材料。 孔径是另一个需要考虑的因素。大多数最终用户只能对直径小于16mm的螺孔进行攻丝加工,如果孔径超过16mm,就会面临机床是否有足够大的功率来转动丝锥的问题。当螺孔直径小于6.35mm时,由于容屑空间有限,加上小直径丝锥强度较低,攻丝加工也很容易出问题。 此外,丝锥能加工的内螺纹长度通常可达到其直径的3倍以上。对于深孔螺纹而言,丝锥的加工速度往往比单齿螺纹铣刀更快。只要能成功地将切屑排出孔外,就可以对深度在丝锥设计允许范围内的螺孔进行攻丝加工。 由于直径和螺距是固定不变的,因此一支丝锥不能加工不同规格的螺孔。此外,由于攻丝时丝锥与孔壁的接触面积较大,并会产生很大的切削力,因此丝锥有可能折断并卡死在孔中,从而造成工件报废。为了有效完成加工,攻丝对润滑剂也有很高的要求。 二、内螺纹加工方法之车削 加工内螺纹的另一种方式是在多轴机床或车床上,用可转位刀片式或整体式小型镗刀车削螺纹。这种加工既可以使用单齿刀片,也可以使用多齿刀片。多齿刀片的每个切 推进技术 本文2002206216收到,作者系中国航天科工集团三院31所高级工程师 ———超燃冲压发动机技术——— 刘小勇 摘 要 超燃冲压发动机是研究对应飞行马赫数大于6、以超声速燃烧为核心的冲压发动机技术。它的应用 背景是高超声速巡航导弹、高超声速飞机和空天飞机等。半个世纪以来,它的研究受到了美、俄、法等国的重视。目前,超燃冲压发动机技术已经开始进行飞行演示验证。21世纪,超燃冲压发动机技术必将得到较快发展和实际应用,必定会对未来的军事、政治、经济等产生深远影响。 主题词 冲压发动机 超声速燃烧 超燃冲压发动机 高超声速飞行器 概述 冲压发动机(ramjet )属于吸 气式喷气发动机类,由进气道、燃烧室和尾喷管构成,没有压气机和涡轮等旋转部件,高速迎面气流经进气道减速增压,直接进入燃烧室与燃料混合燃烧,产生高温燃气经尾喷管膨胀加速后排出,从而产生推力。它结构简单,造价低、易维护,超声速飞行时性能好,特别适宜在大气层或跨大气层中长时间超声速或高超声速动力续航飞行。 当冲压发动机燃烧室入口气流速度为亚声速时,燃烧主要在亚声速气流中进行,这类发动机称为亚燃冲压发动机,目前得到广泛应用;当冲压发动机燃烧室入口气流速度为超声速时,燃烧在超声速气流中开始进行,这类发动机称为超燃冲压发动机,目前得到了广泛研究。亚燃冲压发动机一般应用于飞行马赫数低于6的飞行器,如超声速导弹和高空侦察机。超燃冲压发动机一般应用于飞行马赫数高于6的飞行器,如高超声速巡航导弹、高超声速飞机和空天飞机。 超燃冲压发动机通常又可分为双模态冲压发动机(dual modle ramjet )和双燃烧室冲压发动机(dual combustor ramjet )。双模态冲压发动机是指发动机根据不同的来流速度,其燃烧室分别工作于亚声速燃烧状态、超声速燃烧状态或超声速燃烧/亚声速燃烧/超声速燃烧状态。对于这种发动机如果其几何固定,通常能够跨4个飞行马赫数工作,目前研究较多的是M ∞=3(4)~7(8)的双模态冲压发动机;双模态冲压发动机如果几何可调,则能够在更宽的马赫数范围内工作,如M ∞=2~12。双燃烧室冲压发动机是指同一发动机同时具有亚燃冲压和超燃冲压双循环的超燃冲压发动机,采用双循环的主要目的是用亚燃冲压发动机点燃超燃冲压发动机来解决煤油燃料的点火和稳定燃烧等问题。 超燃冲压发动机技术是发展 高超声速技术的关键。它涉及到空气动力学、气动热力学、计算流体力学、燃烧学、材料学等多学科的前沿问题及其交叉,是超声速燃烧、吸热型碳氢燃料、热防护、发动机/飞行器机体一体化、地面模拟试验和飞行试验等众多高新技术的集成,以其为动力装置的高超声速巡航导弹、高超声速飞机、空间作战飞行器/未来低成本可重复使用大地往返运输系统(空天飞机)对于国防安全、未来空间作战和航天运输都有重要意义。 目前,美、俄、法、日、德、英、印度等都正大力发展这方面技术。预计美国将在2010年前后完成高超声速巡航导弹研制,在2020年前后研制成实用的高超声速飞机,在2025年前后研制成功未来低成本可重复使用大地往返运输系统(空天飞机)。1 超燃冲压发动机的应用背景 超燃冲压发动机的应用背景是高超声速巡航导弹、高超声速航空发动机隐身性之尾喷管技术分析

多头螺纹的标注方式

数控车床加工多头螺纹

液体火箭发动机再生冷却 (北航宇航学院火箭发动机热防护作业)

航天发动机尾喷管材料的简介

螺纹的加工教学设计

尾喷管

液体火箭发动机工作原理

超燃冲压发动机原理与技术分析

航空发动机构造

多头螺纹

液体火箭发动机再生冷却-(北航宇航学院火箭发动机热防护作业)

使用数控车床加工多头螺纹的方法

液体火箭发动机综述

航空发动机尾喷管

内螺纹的加工方法【干货技巧】

超燃冲压发动机技术