氮-甲醇气氛

氮-甲醇气氛在AICHELIN箱式多用炉上的应用

摘要

本文主要介绍氮-甲醇气氛的产气原理、特点及应用范围,并结合AICHELIN 箱式多用炉的特点,对氮-甲醇气氛的实际应用进行了分析。

关键词

氮-甲醇气氛;箱式多用炉;实际应用。

1. 前言

随着科学技术特别是计算机和碳势测量技术的发展,可控气氛渗碳热处理技术日趋成熟和完善。在我国现阶段,常用的渗碳可控气氛种类主要有:吸热式气氛、氮-甲醇气氛、直升式气氛等。AICHELIN箱式多用炉具有结构合理、密封可靠、控制准确、安全可靠、工艺完备、产品质量稳定的特点。实践证明,氮-甲醇气氛在AICHELIN箱式多用炉上的应用是稳定的、可靠的,经济的,得到了大量用户的肯定和好评。

2.氮-甲醇气氛

氮-甲醇气氛就是将特定比例的氮气和甲醇,直接滴入高温炉内,甲醇在炉内充分裂解并与氮气混合,形成类似于吸热式气氛的稀释保护气氛,同时通入富化气和空气,通过控制富化气和空气的通断调节碳势。纯氮-甲醇气氛能维持0.4-0.6%的碳势,一般用作中碳钢光亮淬火时的保护气氛或做可控气氛渗碳时的载体气。

2.1产气原理

将甲醇、氮气以1升比1.1m3的比例通入高温炉内,可产生类似于吸热气氛的可控气氛。反应原理如下:假设滴入炉内1升甲醇,按1-1反应,经计算需要氮气m=1382.5克。已知氮气密度1250克/ m3,则1382.5克氮气换算成体积正好是1.1 m3。

CH3OH+2N2 CO + 2H2 + 2N2 (1-1)

32 : 56 20 :40 : 40

790克:m克

炉气中的CO2、H2O、CO和H2发生水煤气反应,反应按下式进行:

CO + H2O CO2+H2(1-2)

渗碳时,消耗CO和H2,生成C O2和H2O,反应按下式进行:

CO + H2【C】+ H2O (1-3)

CO 【C】+1/2O2,(1-4)

加入富化气丙酮或丙烷时会消耗CO2和H2O,补充CO和H2(富化气为丙烷时,丙烷在高温下裂解成甲烷,甲烷再参加渗碳反应), 反应按下式进行:

CH3COCH3 2【C】+ CO+3H2(1-5)

C3H8 2【C】+2 H2+CH4 (1-6)

CH4【C】+ H2 (1-7)

CH4+CO2 2CO+2H2 (1-8)

CH4+H2O CO+3H2 (1-9)

2.2介质来源

甲醇可从市场上直接采购,要求工业一级;氮气可用制氮机或液氮汽化获得,要求纯度99.95%以上即可。

2.3气氛的优点

不需要气体发生装置,投资和使用费用低,操作简便,原料来源供应充足;

成分与吸热式气氛基本相同,气氛的重现性与渗碳层深度的均匀性不低于吸热式气氛;

因CO含量基本保持不变,可以单参数进行碳势控制,因而适宜用反应灵敏的氧探头作碳势控制,碳势控制精度可以达到±0.03%;

变换滴注液即能满足不同热处理工艺的要求,有利于工厂的工艺调整;

不易沉积碳黑,减少氢脆和内氧化,提高热处理质量,安全、节能。

3. 设备简介

3.1 设备型号:VKE S4/1-70/63/130

3.2 外形尺寸:

宽度:3265mm

高度:3900 mm

长度:6300 mm

地面上工作高度:1250 mm

3.3 适用范围

设备适用工艺种类多,包括渗碳、碳氮共

渗,保护气氛下加热淬火、正火、退火等;

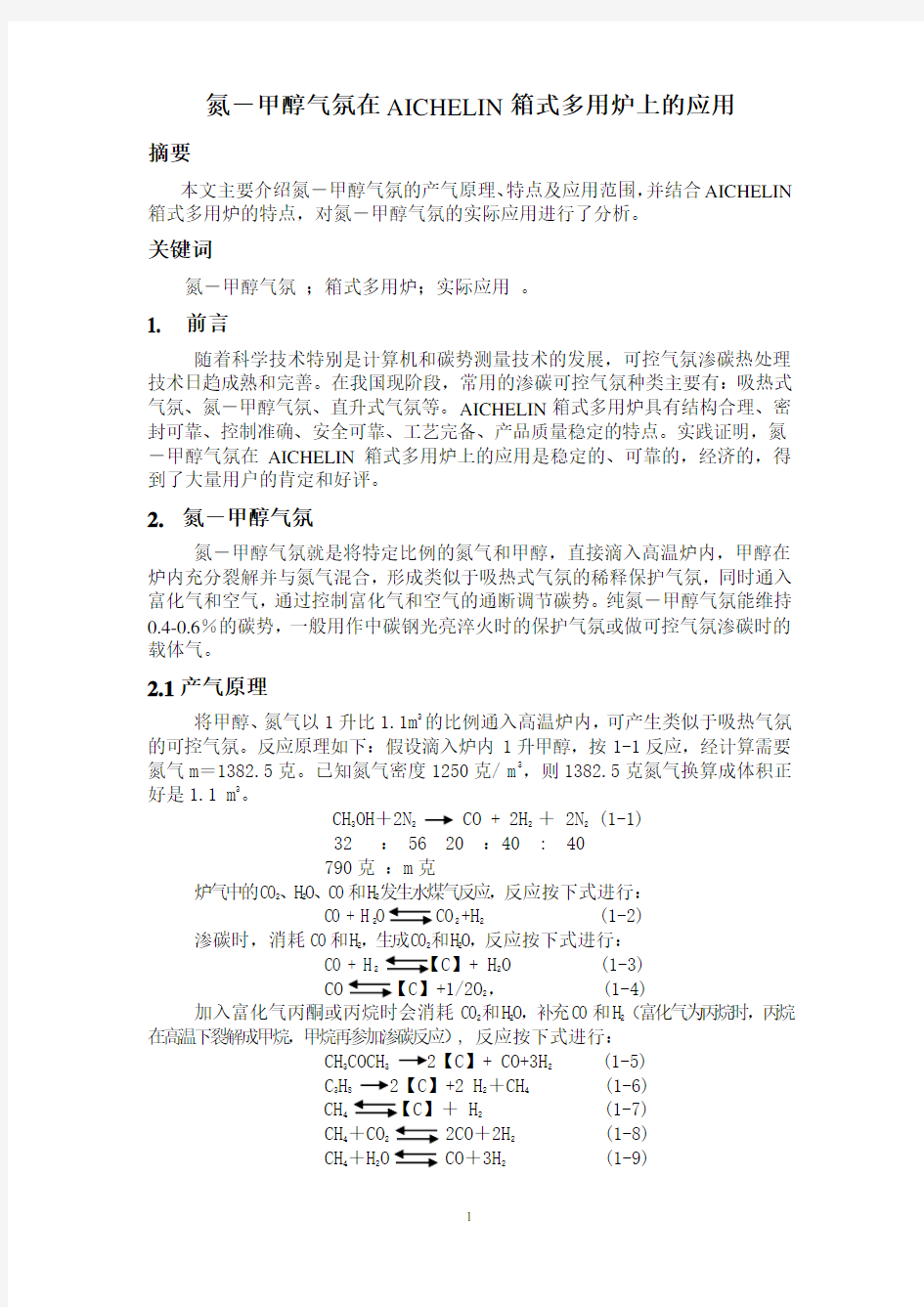

3.4 设备构成:

爱协林密封多用炉为世界著名品牌品牌,

由前室、后室、油槽以及工件传送、气氛循环、图1设备总览

油槽冷却、温度碳势控制、断电安全保护等系统组成。后室包括加热辐射管总成、氮化碳化硅导轨、马弗导风系统等;前室包括内部自动推拉链系统,双层淬火升降台以及油槽冷却用双速搅拌电机。为了便于对操作,配备了OP270操作面板,2704f温度、碳势控制仪表等。设备总揽见图1

3.5 设备性能参数

最大加热能力:最大550Kg/h

炉温均匀性:±3℃

最高温度:1000℃

炉子工作温度:750-950℃

油槽温度控制范围:60-150℃

碳势控制精度;±0.03%

温度控制精度:±1℃

油槽最大冷却能力:100 kw/h

最大装炉量:1000Kg

炉堂压力:200-400Pa

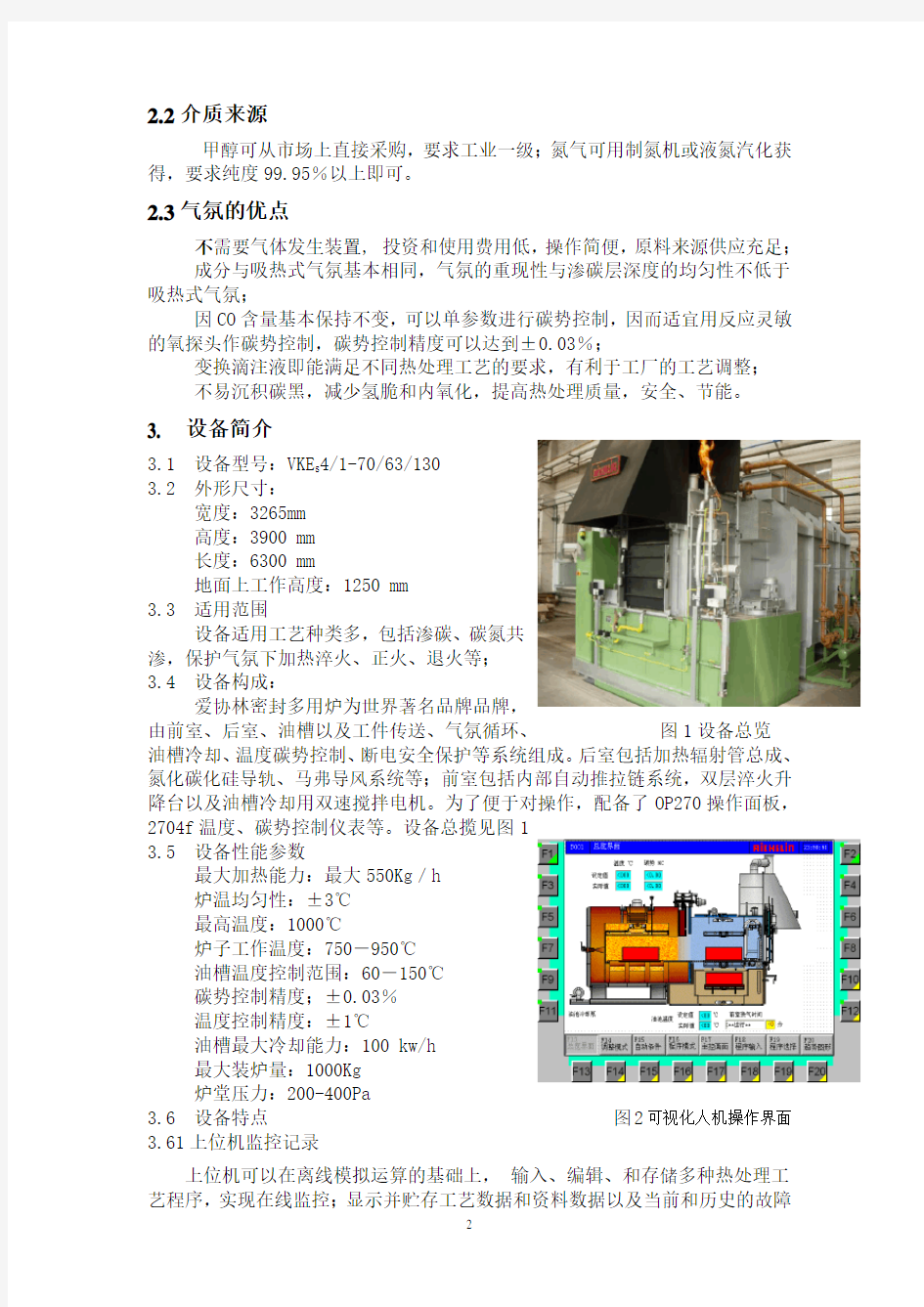

3.6 设备特点图2可视化人机操作界面3.61上位机监控记录

上位机可以在离线模拟运算的基础上,输入、编辑、和存储多种热处理工艺程序,实现在线监控;显示并贮存工艺数据和资料数据以及当前和历史的故障

报警记录。

3.62方便实用的人机操作界面

设备提供了操作者与PLC之间实现可视化人机对话的各种界面,其主要功能是:当脱离上位机时,在OP370上可输入或调用已经贮存的各种热处理工艺程序,并可对炉子的各种工作状态诸如炉温、碳势和油槽温度进行预选或设定,并实现对炉子的手动或自动控制。可视化人机操作界面见图2

3.63 PLC可编程序控制器

PLC可编程序控制器是整个多用炉控制系统的核心,它能够将设备的各种工作状态,诸如炉子的后室温度、碳势及油槽温度传送给上位机,同时也可以将上位机或OP370发送的工艺数据、控制信号等实时进行处理,按工艺要求实现对温度和碳势的自动控制,炉子控制原理如图3所示。

3.64可靠的安全保护

超温保护:炉温大于超温设定值时,自动停止加热,并给出一个故障信号;

安全供气温度:炉温低于安全温度时,供气中断,安全氮气自动充入;

断电保护:当炉子突然断电时或供气中断时,安全氮气自动充入;

负压冲氮保护:当炉子出现负压时,高压氮气自动充入炉内。

图3多用炉控制原理图

4. 工艺举例(工艺曲线记录,产品质量)

产品名称:滑套

技术要求:

硬化层深:0.8-1.2mm

渗碳淬火、回火后表面硬度:HRC58-62

马氏体:1-3级

残余奥氏体:1-3级

碳化物:1-2级

产品材质:20CrMnTi

工件渗碳前表面状态:表面干燥,清洁无油

工艺编制:在上位机热处理程序编制画面,输入温度、碳势、时间等工艺参数,程序能够模拟出渗碳层深度,然后根据模拟结果,再适当修改工艺参数,如此反复,直到得出合适的渗碳工艺参数。

工艺参数:

甲醇:2L/h

丙酮:0.5-1L/h

工艺氮气:2.2 M3/h

工艺空气:0.4-0.6 M3/h

工艺监控:

工艺运行阶段,工艺过程参

数,诸如温度、碳势以及在线仿真硬化层深等

数值均显示在程序监控画面上。具体见图4工

艺监视画面。甲醇、丙酮、工艺氮气、工艺空

气的通断由2604f碳控仪表及PLC共同自动完

成。多用炉配气架见图5所示。图4工艺监视画面质量检验:

硬度:

金相:

硬化层深曲线:附测试曲线

实物照片:附一张清楚好看

的

6. 结束语

氮-甲醇气氛也叫2-4-4气氛、环保型气

氛,因其制备方便,控制灵活,在可控气氛渗

碳热处理行业得到了广泛的应用和发展。

AICHELIN箱式多用炉以其结构紧凑,密封严,

循环状况好,机械动作、工艺控制自动化程度图5多用炉配气架高以及碳势控制精度高等特点,为氮-甲醇气氛的应用提供了一个可靠的平台。到目前为止,国内热处理行业已有近百台AICHELIN箱式多用炉采用了氮-甲醇气氛,为用户提高产品质量,延长产品使用寿命提供了可靠的设备能力保障。

产品实物照片

氮基气氛热处理氮气源的评述

陈志远张文波尹泉升(苏州市创新净化有限公司江苏苏州 215008)摘要:介绍了氮在热处理气氛的作用和氮基气氛的成分以及制氮方法,同时对氮气源的几种供氮方式作了比 较。 关键词:氮基气氛、变压吸附 Comment on nitrogen Origins of nitrogen based atmosphere heat treatment CHEN Zhi-yuan,ZHANG Wen bo,YIN Quan sheng (Suzhou Chuangxin Purification CO.LTD,Suzhou,Jiangsu 215008,China) Abstract:The function of nitrogenin heat treatment atmosphere,the Compositions of nitrogen based atmosphere,and the method for preparation of nitrogen was introduced.And Several ways to provide nitrogen were also compared. Key words:nitrogen based atmosphere;pressue swing adsorption 引言 早在上世纪40年代,美国的W.H.Holcoroft等就开始研究氮基气氛热处理并取得了成果,但是氮基气氛真正为人们所重视,并广泛用于生产还是70年代的事,即由于石油天然气短缺而引起的国际能源危机,促进了氮基气氛的应用和发展。然而国际能源危机持续的时间不长,于上世纪70年代末便结束,已经启动的氮基气氛热处理的应用进程并没有因此而停顿,恰恰相反仍在继续发展。我国对氮基气氛热处理的研究开发,始于上世纪70年代后期,当时主要由于液化石油气的应用和消防部门关于使用安全规定等问题,使传统的吸热式和放热式气氛处于困难之中,不少可控制气氛热处理设备处于无米之炊境地而长期搁置,从而转向应用氮基气氛,其技术发展曾刺激和促进了我国变压吸附工业的开发,进步和发展。 1 氮在热处理气氛中的作用

可控气氛渗碳原理

可控气氛渗碳原理、工艺及常见问题分析 一.渗碳原理 1.定义:渗碳是目前机械制造业中应用最广泛的一种化学热处理方法。 它是渗碳介质在工件表面产生的活性碳原子,经过表面吸收和扩散将碳渗入低碳钢或低碳合金钢工件表层,使其达到共析或略高于共析成份时的含碳量,以便将工件淬火和低温回火后,其表层的硬度、强度,特别是疲劳强度和耐磨性较心部都具有显著的提高,而心部仍保持一定的强度和良好的韧性。 2化学热处理是将工件放在一定的活性介质中加热,使金属或非金属元素扩散到工件表层中,改变表面化学成份的热处理方法。 通过改变表面化学成份或随后的热处理,可以在同一种材料的工件上使心部和表面获得不同的组织和性能。譬如,可以在保持工件心部有较高的强韧性的同时,使其表面获得高的强度,硬度和耐磨性能。如渗碳,改善零件间抗咬合及提高抗擦伤能力的如渗氮,使工件具有抗氧化、耐高温和抗蚀性能的如渗铝,渗铬,渗硅。

3.化学热处理的其本过程: 2CO←→[C]+CO2 渗入组元C,CO;2CO+Fer←→Fer(c)+CO2 CO+H2O ←→CO2+H2 CH4←→[C]+2H2 T—温度t—时间P—总压力Pi—渗剂中组元的分压力ai—元素的活度Cp—碳势Me—金属RM—渗剂DE-扩散元素ac RM—渗碳介质中碳的活度 ac表面—工件表面碳活度 活度ac—碳在奥氏体中的相对浓度 碳势Cp—表征含碳气氛在一定温度下改变钢件表面含碳量能力的参数。 渗剂金属 Ⅰ 渗剂中的反应 Ⅱ 渗剂中的扩散 Ⅲ 相界面反应 吸附和解吸过程 Ⅳ 金属中的扩散 Ⅴ 金属中的反应 部浓度梯度而 发生C的扩散 奥氏体中碳浓度升 高,二次Fe3C析出 (冷却时)。碳在 Me周围富集, 碳与Me间相互作 用。 平衡时: ac RM=ac表面 t1<t2<t3<t4<t5

氮甲醇气氛介质流量的控制

氮甲醇气氛炉介质流量的控制 上海汽车变速器有限公司热处理工程师朱永新 前言 氮甲醇气氛渗碳是以氮气为载体添加富化气的一种渗碳方法。相对于其他形式的可控气氛而言,氮甲醇渗碳具有碳势波动更稳定,产品质量更好,操作更安全等显著的优点。其缺点是设备需要消耗大量的氮气和甲醇,生产成本和碳排放量较高。 通入过多的氮气和甲醇不仅会造成资源浪费,同时会造成大量的CO2气体排放影响环境。在不影响渗碳质量和速度的前提下,我厂经过一年多来的生产实践,大幅降低设备指导耗气量30%以上,节能减排大有潜力可以挖掘。 1 渗碳介质比例的设定 我厂使用的Aichlin多用炉,是典型的氮气+甲醇+丙烷的氮甲醇渗碳气氛,经高温裂解后主要产生CO,H2,N2等气体。热力学上,当温度超过700℃时,其主要介质甲醇按下式进行:裂解方程式为:CH3OH-→CO+2H2,每L液态甲醇产气量为1.66m3。40/60配比是最常用的氮甲醇气氛,实际应用时可以通过调节N2和CH3OH的比例来调整气氛的组成。设备厂家的指导流量:4.2+0.5L/h甲醇,4.5+1m3/h氮气比例,也是基于这一原则。 根据这一气体组成,我们可以计算出炉膛内CO/H2/N2所占的比例: CH3OH -→ CO + 2H2 4.2*1.66/3 2*4.2*1.66/3 N2:4.5(氮气不参与化学反应) 即:CO:H2:N2=2.3:4.6:4.5,气体主要成分组成接近为:20% CO+ 40% H2+ 40%N2。 氧探头作为可控气氛在线碳势控制的主要手段,是通过测量炉内的氧分压高低,间接反映碳势的高低,其反应方程式为:CO?[C]+1/2O2。在气氛中的CO值恒定的前提下,若测出炉气中的可变氧量,可测定出炉气碳势,然后通过加入丙烷或空气的追加,达到控制碳势的目的。 氮-甲醇气氛中,氮气与甲醇的比例不同,co的值也不同。因此,控制氮气与甲醇的比例、保证co的值的恒定,是稳定碳势的前提。设备上一般氮气以m3、甲醇以L为单位的流量计,只要保证氮气与甲醇的 1.1:1的关系,就可以方便设定氮气与甲醇的比例关系,从而得到CO为20%基础的氮甲醇气氛。在甲醇质量(特别是含水量)可靠,流量计稳定的的情况下,气氛中含量在一个很小的范围(一般18%一22%)内波动。在此理论基础上,我们将甲醇和氮气进行了同比例下降,流量调整为:3.0+0.5L/h甲醇,3.5+0.5m3/h氮气的设定值。 2 渗碳介质流量的确定 碳原子在炉内长时间停留会失去活性,应适当补充换新。传统渗碳介质流量的计算方式,是建立在老式渗碳炉(滴注煤油式、无碳势自动控制、密封性不好)所以要求换气次数较大(一般大于3次/小时)。目前的渗碳设备在密封性和碳势控制手段上已有很大的提高,试验时考虑保险系数,换气次数还是延用这一计算方法(3-5次/h)。介质流量的确定,是根据炉膛的容积,测算出氮气和甲醇的设定量。Aichlin多用炉的炉膛体积为:1600*1300*1200=2.5m3,按照炉膛的体积我们得出以下的换气数据: 1)按4.2L/h甲醇,4.5m3/h氮气,换气次数为:(4.2*1.66+4.5)/2.5=4.5次/h 2)按3.0L/h甲醇,3.5m3/h氮气,换气次数为:(3*1.66+3.5)/2.5=3.4次/h 需要说明的是,上述炉膛体积是按照空炉的体积估算,在装炉后的实际炉膛体积更小,因此实际的换气次数更高。 3 工艺试验和检测

第九章热处理炉内气氛及控制2013.2

南京工程学院教案【教学单元首页】 第17-18 次课授课学时 4 教案完成时间:2013.2

第九章热处理炉内气氛及控制 研究炉内气氛目的:1)防止工件加热过程氧化、脱碳;2)对工件进行化学热处理。 §9.1热处理炉内气氛种类(P124-129) 热处理炉内气氛即炉内气体介质,主要有空气、真空和可控气氛等。可控气氛指成分和性质可适当控制的气体,包括反应生成气氛、分解气氛和单元素气氛,在热处理炉生产中常用可控气氛包括吸热式气氛、放热式气氛、氨分解气氛、滴注式气氛、氮基气氛和氢气等。P124什么是可控气氛? 一.吸热式气氛 定义:燃料气与少于或等于理论空气需要量一半的空气在高温及催化剂作用下,发生不完全燃烧生成的气氛。因反应产生的热量不足以补偿系统的吸热和散热(即不能维持反应温度),须借助外部热量维持反应的进行,故称为吸热式气氛。 成分:吸热式气氛主要成分是H2、CO和N2,还有少量的CO2和CH4。 用途:1)吸热式气氛碳势约0.4%,对低碳钢是还原性和渗碳性气氛。2)吸热式气氛主要用于渗碳载气、中高碳钢加热时的保护气氛(光亮淬火),但不宜作为高铬钢和高强度钢的保护气氛,因为碳与铬反应生成碳化物会使高铬钢贫铬;气氛中的氢易导致高强度钢氢脆。3) 吸热式气氛经过再处理除去CO和CO 2后获得的以H 2 和N 2 为主的气氛可用于不锈钢和硅钢光亮 加热保护气氛。(见P124表10-2) 二.放热型气氛 定义:原料气与理论空气需要量一半以上的空气不完全燃烧的产物。因反应放出的热量足以维持反应进行而不需外加热源,故称为放热型气氛。 成分:放热型气氛主要成份是N 2、CO、CO 2 。为提高气氛还原性,常再进行净化处理,以 除去其中氧化性成分CO 2和H 2 O。 通过改变空气和燃料气比以及净化处理,可在较宽范围内改变气氛成分和性质,一般又把这类气氛分为淡型(混合气中加入较多空气)、浓型(混合气中加入较少空气)和净化型(净化处理的放热式气氛)三种。 气氛性质:视气氛成分、工件含碳量和工作温度而定。可能是还原型和增碳性的,也可能是氧化型和脱碳性的。 用途:1)浓型放热式气氛是还原性、弱脱碳性气氛,常用于低、中碳钢光亮淬火保护气氛;2)淡型放热式气氛是为微氧化性和脱碳性气氛,常用于低碳钢和铜光洁加热保护气氛;3)净化型放热式气氛由于气氛中氧化性、脱碳性成分CO 2 被去除,主成分由氮气和一定量的CO和H2组成,属于还原性气氛,可用于中高碳钢光亮加热保护气氛;4)净化型气氛再加少量富渗碳气,可用作高碳钢保护气氛和化学热处理介质。 三.氨分解气氛及氨燃烧气氛 分类:分加热分解气氛(吸热式)和燃烧气氛(放热式)两类。燃烧气氛又分完全燃烧和不完全燃烧气氛两种。 制备原理:将无水氨加热到800-900℃,在催化剂作用下,分解成氢气+氮气的气氛。 氨分解气氛(75%H2+25%N2)特点和应用:具有强还原性和弱脱碳性,常用于不锈钢、硅钢、铜和高铬钢光亮加热保护气氛。 完全燃烧气氛组成和应用:主要由氮气(99%)和少量氢气(1%)组成,属于中性气氛,可用于铜和碳钢光洁加热保护气氛。 氨不完全燃烧气氛组成和应用:主要由氮气(76%)和氢气(24%)组成,具有还原性和

第七章 烧结气氛

第七章 烧结气氛 sintering atmosphere 1.烧结气氛的作用与分类 作用: 控制烧结体与环境之间的化学反应— 保护作用 如氧化和脱碳 及时带走烧结坯体中润滑剂和成形剂的分解产物— 净化作用 分类: 氧化性气氛:如纯Ag或Ag-氧化物复合材料及氧化物陶瓷的烧结 还原性气氛:含有H2或CO组份的烧结气氛 如硬质合金烧结用氢气氛,铁基、铜基粉末冶金零件的含氢气氛 惰性或中性气氛:Ar,He,N2,真空 渗碳气氛:含有较高的导致烧结体渗碳的组元,如CO,CH4,碳氢化合物气体 氮基气氛:含氮量很高的烧结气氛 10% H2 +N2 不同烧结气氛的成本比较: 以电解氢的成本为参考: H2:1.0; 氮基(nitrogen-based)气氛:0.6; 分解氨(dissociated ammonia):0.4; 吸热性气氛(endothermal gas):0.2; 放热性气氛(exothermal gas):0.1; 真空(vaccum):昂贵(设备投资大) 2.还原气氛(reducing atmosphere) 金属粉末烧结过程中的作用: 保护金属不发生氧化 使压坯中金属氧化物还原 MeO+H2→H2O+Me (吸热反应) Kp=PH2O/PH2 T↑,Kp↑ 因而,氢气氛的还原能力随温度升高而增强,低温时的还原能力低 露点: 在标准大气压下,气氛中水蒸汽开始凝结的温度气氛中含水量愈多,露点愈高水蒸汽体积分数(VH2O)与气氛露点(TDP)间的关系为: lg(VH2O) =-0.237+0.0336 TDP – 1.74×10-4 TDP2+5.05×10-7 TDP3 (TDP is in℃) 如: 电解氢的露点通常为几摄氏度(经冷冻干燥可降低露点) 分解氨气体为-40—-50℃ 3. 含碳气氛 MeO+CO→CO2+Me (放热反应)

渗碳和保护气氛淬火

渗碳和保护气氛淬火工艺守则 1 适用范围 本守则适用于渗层深度小于0.3mm的浅层渗碳和保护气氛光亮淬火两种工艺的操作,淬火碳钢厚度不大于5mm。 2辅助材料 2.1工业级甲醇CH3OH,高温裂解后作为载气,网带炉860℃时碳势约0.65%。 2.2 工业级甲苯C6H5CH3,高温裂解后作为渗碳的富化气,网带炉920℃时碳势约0.95%。 2.3 工业级氨气(液氨),炉内裂解提供活性氮原子。 2.4 MDW 202快速光亮淬火油 2.5 常温除油清洗剂 3 设备与工具 3.1 RCG9-30×350×5网带淬火炉,最高工作温度920℃,附PID数字仪表控温、可控硅电源,XMD自动记录仪以及淬火油槽和它的控温装置。 3.2 40kW及48kW网带回火炉,附二位式控温仪。 3.3 甩干机 3.4 超声波除油装置 4 工艺准备 4.1磨火花鉴别材料,确定符合图纸。 4.2检查工件无严重油污,严重锈蚀。

4.3检查滴注罐是否足够甲醇和甲苯 5网带炉的操作 5.1首先接通电控柜开关,检查电压、加热电流、淬火和提升网带传动、循环冷却水系统是否正常;检查甲醇、甲苯(或丙酮)、淬火油槽的油量以及水封的水量是否足够数量。 5.2 炉子升温至550℃打开调速器开关,指示数350r/min;待淬火冷却油70±5℃;炉温到达工艺温度调速器指示数调整为规定值,同时拧开流量计旋钮调整保护气氛至规定值。 5.3 尽量朝网带上均匀平整地多装工件、低速率输送;不要少装、高速率输送;这样可以延长马弗罐和活动炉底板寿命以及提高经济效益。 5.4巡查中注意观察工件表面是否存在烟尘沉淀,每星期一次送入少量空气1~2h缓慢烧掉炉内碳黑。 5.5 经常检查流量计数值,每12h至少捅炉内滴注管一次,清空碳黑块。 5.6 在工件能进炉膛前提下,尽量降低炉门高度,碳氮共渗尽量减少炉门开启次数,注意生产过程火焰是否完全封闭整个炉门口。 5.7 关炉:断开保护气→下调仪表温度→3min后断开循环油泵→550℃关调速器→压缩空气开关→550℃保温等待工件。 6工艺过程 6.1淬火 常用钢种淬火温度

渗氮基本常识

一渗碳工艺(气体渗碳——煤油): 渗碳钢的碳含量一般在0.12%~0.25%之间,其所含主要合金元素一般是铬、锰、镍、钼、钨、钛等。 1 把炉温升到800℃左右,断开电源打开炉盖,放入装好工件的工装,关闭炉盖升温到930℃左右。在升温过程中,打开风扇及煤油阀门,以每分钟160滴的速度滴入炉内,进行排气,同时打开试样孔和排气管并点燃排气火焰。排气时间一般为60~80分钟(保证温度到渗碳温度还要排气30分钟左右); 2 当火焰为鸡蛋黄颜色时开始强渗了,此时要加大煤油的滴量,按每分钟180~200滴。在强渗时就可用放入试棒(含碳量少的材料,尺寸Ф8×100mm),关闭试样孔,炉压保持在6~10格——渗层深炉压取高值。渗碳速度一般按0.15~0.2mm/h来计算,如要渗层深度为0.8~1.2mm,则强渗时间为6小时,提前在强渗设定时间结束前半小时,取出试棒,观察渗层深度(试棒渗层深度一般为工件的一半,这边渗层深度靠操作工的肉眼加经验判断),深度够在强渗结束就可以开始扩散,否则增加强渗时间; 3 扩散期温度不变,减少煤油滴量,按每分钟100滴,一般扩散时间为60~90分钟, 作用是均匀工件表层的碳溶度; 4 扩散期结束开始降温,此时断开加热器,降温到810℃左右,并在此温度保温10~20分钟。降温期减少煤油滴量,按每分钟60滴。保温结束时断开加热器,关闭风扇,打开炉盖,用行车吊起工装,垂直进入温度为50~70℃的油中冷却,冷却时上下左右轻轻摇动工装,一般冷却时间为10~20分钟左右,吊起工装时也要注意工件出油的温度。 5冷却好的工件要在半个小时之内(防止工件开裂)进行低温回火,温度一般在160~190℃(由硬度要求而定),保温时间2小时左右出炉空冷。 在渗碳过程中要随时注意火焰形状,正常的火焰是:火焰呈金黄色,无力不熄灭(断续熄灭,说明水气高了),火苗无黑焰和火星,火苗长100~150mm;若火苗出现火星,说明炉内炭黑过度;火苗过长、尖端外缘呈亮白色,说明渗碳剂供量过多;火苗短、外缘呈浅蓝色并有透明,说明渗碳剂供量不足或炉子漏气。 渗碳过程:煤油→滴量管→罐内→U型管→排气管; 2 当液滴直径分别为3、3.5及4mm,滴速皆为200滴/分钟,计算结果表明其流量分别为2.82、4.5及6.72毫升/分,相当于1:1.6:2.4。一般以每100平方厘米的渗碳面积滴入1.0~1.2cm3/h 的渗碳剂为宜。气体渗碳工艺: 1,加氨渗碳,在渗碳气体中通入一部分氨气,可以收到良好的效果。一方面由于通入氨可以减少碳黑的形成,另一方面由于NH3分解产生的氮可以加快碳原子的吸收和扩散,缩短渗碳时间。一般是在井式气体渗碳炉的滴管上装一分管,通入2.5~5%的氨即可; 2,煤油(或丙醇)+甲醇的分段渗碳,根据渗碳过程中不同阶段及不同渗剂的性能特点,联合使用煤油(或丙醇)+甲醇进行分段渗碳,在渗碳的不同阶段采用不同的渗剂和滴量。由于甲醇裂解温度低,产气量大以及不易形成碳黑,所以在排气阶段的前期(900℃以下),单独滴入甲醇,以尽快排除炉内的空气。在炉温高于900℃后,煤油已能充分热解,在正常滴量下也不致形成大量的碳黑,为了更快的恢复炉气活性,改滴煤油,继续排气。保温期可以减少煤油滴量(分解吸收平衡及避免形成碳黑),扩散过程总是慢于吸收过程的特点以及为了降低表层碳浓度,再进一步减少煤油滴量。到降温期预冷时,只要维持炉内还原气氛即可,因此又停滴煤油,改滴少量甲醇。此工艺渗剂耗量小,生产周期短,而且表面含碳量也比较理想(0.8%~1.1%)和渗层中碳浓度分布也较均匀。 3,滴注式可控气氛渗碳,是利用有机液体直接滴入炉罐而进行碳势控制的渗碳工艺,它同