退刀槽和普通螺纹的检测

《机械零件测量与检验》退刀槽和普通螺纹的检测——电子教案

数控技术专业

名师课堂资源开发小组

2016年2月

子任务4:退刀槽和普通螺纹的检测

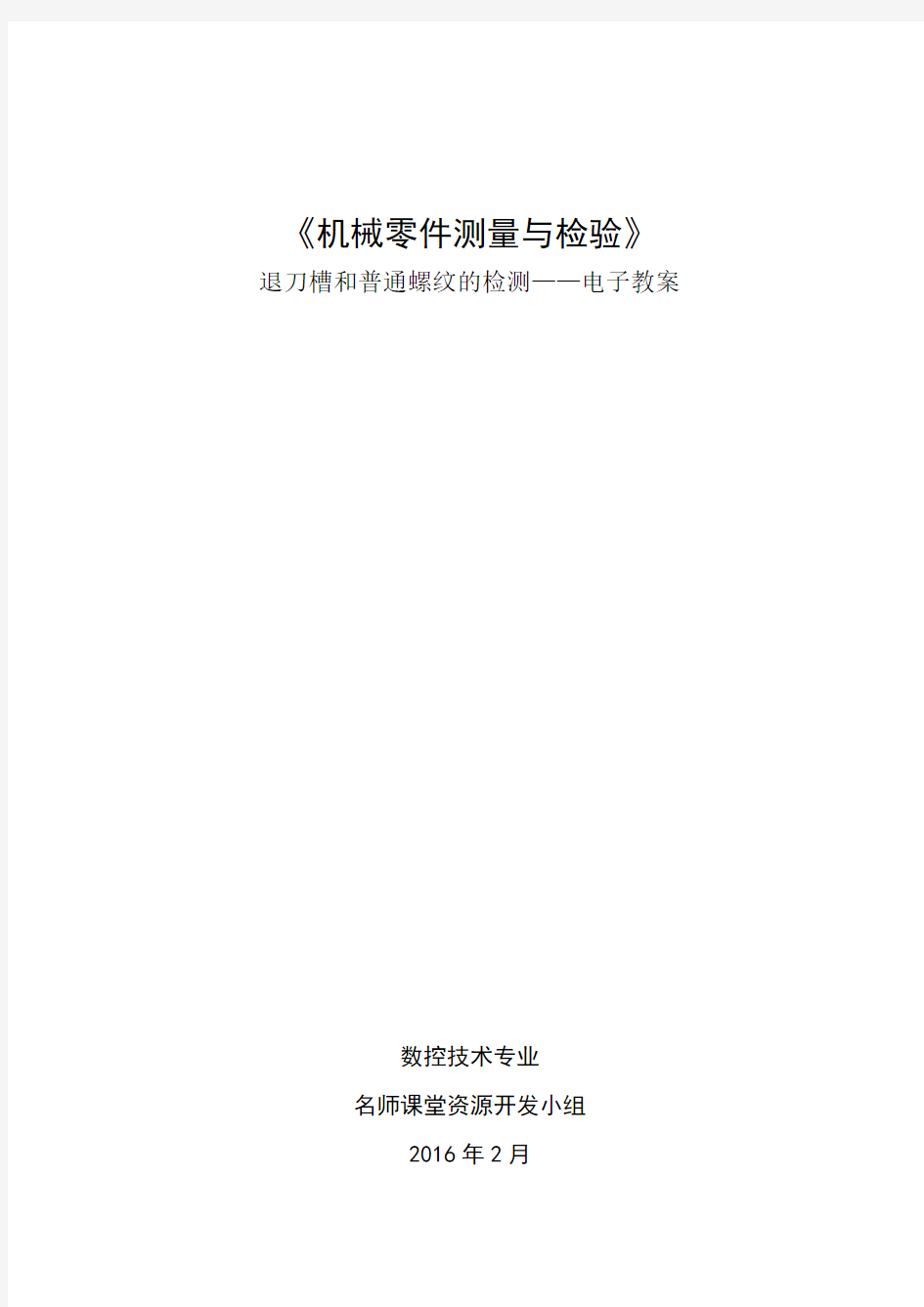

某公司承接了一批轴和球轴零件的加工,由于人手紧缺,特请我们协助对轴零件上的键槽和球轴

上的成形面尺寸误差进行检测。如图5-1,2

图5-1 轴

图5-2

一、 零件尺寸公差的分析

从图样分析可知,螺纹轴零件形状较复杂,由圆角、倒角、螺纹、退刀槽等常见结

构组成,定形尺寸要求较高有0052.038-φ、0052.032-φ,0052.027-φ,0

039.020-φ,M27X2-6g ,查标准数

值GB/T 1800.1-2009可得其尺寸精度均介于IT8-IT9,定位尺寸要求较高的有20±0.08,其尺寸精度接近于IT10;总体尺寸72±0.15的精度介于IT11-IT12;其它均为未注线性尺寸公差。

螺套结构简单,仅内螺纹为普通三角形螺纹,牙型角为60°,其公称直径为40,螺距为2,中径和顶径公差带为6H ; 螺纹的相关专业术语及知识点

1) 螺纹的种类和使用要求

按用途可分为三类:

①紧固螺纹 主要用于紧固和连接零件。其牙型为三角形,如普通螺纹。对紧固螺纹

的使用要求是可旋合性和连接的可靠性。

②传动螺纹 主要传递动力和位移。其牙型为梯形、矩形和锯齿形等。对传动螺纹的

使用要求是传递动力要可靠,传动比要稳定。

③密封螺纹 主要用于密封,如各种机械设备的液压、气动、润滑和冷却等管路系统。

对密封螺纹的使用要求是密封性和连接的可靠性。如表5—1。

表6—1 螺纹的种类和用途

2) 普通螺纹主要几何参数

普通螺纹的几何参数有十个:大径(D 、d )、小径(1D 、1d )、中径(2D 、2d )、 单一中径(S D 2、s d 2)、螺距(P )和导程(Ph )、牙型角(α)和牙侧角(1α、2α)、螺纹旋合长度、螺纹升角(?)、最大实体牙型、最小实体牙型。

图5—3 普通螺纹大径、小径

图5—4 普通螺纹中径、单一中径

中径(2D 、2d ):一个假想的圆柱直径。牙型上:沟槽宽度=凸起宽度。注意:中径不是大径和小径的平均值。

单一中径(S D 2、s d 2):一个假想的圆柱直径。牙型上:沟槽宽度=

P 2

1

。注意:螺距无误差,中径就是单一中径;螺距有误差,两者不相等。单一中径测量简便,可用三针法测得,

通常把单一中径近似看做实际中径。

图5—5 普通螺纹线数、螺距

对单线螺纹:Ph =P 对双线螺纹:Ph =n P

图5—6 普通螺纹牙型角、牙侧角

图5—7 普通螺纹旋合长度

互换性要求螺纹连接具有装配过程中的可旋合性、使用过程中的连接可靠性。影响螺纹

互换性的几何参数有五个:大径、中径、小径、螺距和牙侧角。因大径和小径处均留有间隙,一般不会影响其配合性质,故影响螺纹互换性的主要几何参数有三个:螺距、牙侧角和中径。 3)普通螺纹主要几何参数对互换性的影响 ①螺距误差对互换性的影响

螺距误差包括螺距偏差(P ?)和螺距累积误差(∑?P )。螺距偏差(P ?)是指单个

螺距的实际尺寸与其基本尺寸之差。螺距累积误差(∑?P )是指在规定的旋合长度内螺距偏差的累积值。螺距累积误差(∑?P )为影响螺纹互换性的主要因素。

影响:螺距累积误差(∑?P )使内、外螺纹牙侧产生干涉,影响装配的旋合性,从而影响使用的连接可靠性。如图5—7。

图5—8 螺距误差对互换性的影响 解决措施:

对于外螺纹:把外螺纹的中径2d 减少一个数值p f 至'2d 。 对于内螺纹:把内螺纹的中径2d 加大一个数值p f 至'

2d 。

p f 被称为螺距误差中径当量,)2

c o t (α

∑?=P f p ,对于牙型角

60=α的普通螺纹,

∑?=P f p 732.1。

②牙侧角偏差对互换性的影响

牙侧角偏差是指牙侧角的实际值与其基本值之差。它包括螺纹牙侧的形状误差和牙侧相对于螺纹

轴线的垂直的位置误差。

影响:牙侧角偏差会使内、外螺纹接合时发生干涉,接触面积减少,从而影响装配的旋合性和连接可靠性。如图5—8。

图5—9 牙侧角偏差对互换性的影响

解决措施:

对于外螺纹,把外螺纹的中径2d 减少一个数值αf 至'2d 。 对于内螺纹,把外螺纹的中径2d 增大一个数值αf 至'2d 。

αf 被称为牙侧角偏差中径当量。)(073.02211ααα?+?=K K P f ,1K 、2K 为左、右牙侧角偏差补偿系数。

对于外螺纹,当)21αα??(或为正值时,)(21K K 或取2;当)21

αα??(或为负值时,)(21K K 或取3。

对于内螺纹,当)21αα??(或为正值时,)(21K K 或取3;当)21

αα??(或为负值时,)(21K K 或取2。

③中径误差对互换性的影响

中径误差是指中径实际尺寸与中径基本尺寸的代数差。

影响:当外螺纹中径大于内螺纹中径时,影响螺纹装配的旋合性;当外螺纹中径过小,内螺纹中径又过大,则配合太松,会降低连接的可靠性。

五、普通螺纹的公差与配合 1、普通螺纹的公差带

(1)螺纹的公差等级:3、4、5、6、7、8、9,其中6级为基本级 外螺纹的公差等级:3、4、5、6、7、8、9; 内螺纹的公差等级:4、5、6、7、8。 (2)普通螺纹的公差特点

①内螺纹的基本偏差为上偏差,基本偏差代号有G 、H ,ES>0; ②外螺纹的基本偏差为下偏差,基本偏差代号有e 、f 、g 、h ,ei<0; ③查螺纹公差时,基本尺寸为公称直径(D 、d )或螺距(P ); ④螺纹公差值比同等尺寸公差值大;

⑤同一等级的内、外螺纹公差值也不同;

⑥内螺纹小径和外螺纹大径有公差。保证旋合不干涉。

(3)旋合长度

①短旋合长度S

容易加工和旋合,但联接稳定性差。

②长旋合长度L

内外螺纹旋合后,稳定性好,有足够的联接强度,但加工困难。

③中等旋合长度N

通常省略不写。

2、螺纹公差带的选择

普通螺纹的配合精度分为三个等级:精密级、中等级、粗糙级。

螺纹配合选择原则:满足使用要求,保证足够的联接强度,常选用的配合代号有:H/g、H/h、G/h等。

3、螺纹标记

(1)普通螺纹标记

举例:M10×1—5g6g—L、M12×1—6H—LH、M20×2—6H/5g6g—LH

(2)梯形螺纹标记

举例:Tr18×4LH—7h、T55×12—6

二、选用计量器具

根据零件尺寸精度要求,可选择以下量具进行测量:

零

件名称序

号

检测项目量具类别量具名称规格数量备注

螺纹轴

10

052

.0

38

-

φ

千分尺

外径千分尺

25-50(0.01)10把

如图5-6

20

052

.0

32

-

φ外径千分尺如图5-4

30

052

.0

27

-

φ外径千分尺

40

039

.0

20

-

φ外径千分尺0-25(0.01)10把

5 M27X2-6g 量规螺纹塞规M27X2-6g 10把

6 R5

量规半径规R1-7 5套

7 R5.5

8 R7

9 20±0.08

卡尺游标卡尺0-150(0.01)10把如图5-2 10 72±0.15

螺套

1 M40X2-6H 量规 螺纹塞规 M40X2-6H 5套 如图5-5

2 40±0.

3 卡尺

游标卡尺

0-150(0.01)

10把

3

60±0.3

相关技术测量知识 1、计量器具选用

选择计量器具时,要结合被测工件的外形、被测量位置、尺寸的大小和公差等级、生产类

型、具体检测条件等因素。以轴类零件中02

.005+为例,该尺寸为键槽宽度、公称尺寸为5mm ,公

差等级为IT8-IT9,生产类型为小批量,检测室内有5-30mm 的内测千分尺7把,50-250mm 内径千分尺5把,三爪内径千分尺暂无,18-35mm 内径百分表10套,常选用18-38内径百分表进行测量,其采用的测量方法有接触测量、相对测量和被动测量等,综合考虑选用5-30mm 的内测千分尺进行测量。

球轴零件中的圆弧面尺寸精度较高的有

033.014-R ,根据尺寸精度要求,选择特制V 形铁和百分表进行测量 ;其余R9、R2均为未注线性尺寸公差可按GB/T 1804-m 处理,故可选用R1-14.5的半径规进行测量。

1.测量方法

(1)综合检测

通常用螺纹量规,分为塞规和环规,如图5-10所示。

图5-10螺纹量规 (2)单项测量

①使用螺纹千分尺测量普通外螺纹中径; ②利用三针测量法测量梯形(普通)螺纹中径; ③使用工具显微镜测量螺距、中径、牙型半角等。

2、计量器具使用方法

3.测量步骤

(1)利用三针量法检测梯形螺纹的测量步骤

图5-2 三针量法检测梯形螺纹

①根据图纸中梯形螺纹的M值选择合适规格的公法线千分尺;

②擦净零件的被测表面和量具的测量面,按图将三针放入螺旋槽中,用公法线千分尺测量值记录读数;

③重复步骤②,在螺纹的不同截面、不同方向多次测量,逐次记录数据;

④判断零件的合格性。

(2)使用螺纹千分尺测量普通外螺纹中径的测量步骤

图5-3

①根据图纸上普通螺纹基本尺寸,选择合适规格的螺纹千分尺;

②测量时,根据被测螺纹螺距大小按螺纹千分尺附表选择1、2的测头型号,依图所示的方式装入螺纹千分尺,并读取零位值;

③测量时,应从不同截面、不同方向多次测量螺纹中径,其值从螺纹千分尺中读取后减去零位的代数值,并记录;

④查出被测螺纹中径的极限值,判断其中径的合格性。

(3)使用工具显微镜测量螺距、中径、牙型半角等的测量步骤

图5-4

①将工件安装在工具显微镜两顶尖之间,同时检查工作台园周刻度是否对准零位;

②接通电源,调节光源及光栏,直到螺纹影像清晰; ③旋转手轮,按被测螺纹的螺旋升角调整立柱的倾斜度;

④调整目镜上的调节环使米字线,分值刻线清晰,调节仪器的焦距,使被测轮廓影像清晰; ⑤测量螺纹各参数。 螺纹中径测量

图5-5 螺纹中径测量 (a )将立柱顺着螺纹方向倾斜一个螺旋升角ψ;

(b )找正米字线交点位于牙型沟槽宽度等于基本螺距一半的位置上,如上图所示;

(c )将目镜米字线中两条相交60度的斜线分别与牙型影象边缘相压:记录下横向千分尺读数,得到第一个横向数值a1、a2 ;

(d )将立柱反射旋转到离中心位置一个螺纹升角ψ,依照上述方法测量另一边影象,得到第二个横向读数a3、a4 ;

(e )两次横向数值之差,即为螺纹单一中径:d2左=a4-a2 ,d2右=a3-a1,最后取两者平均值作为所测螺纹单一中径。

牙形半角测量

图5-6 牙形半角测量

(a )调节目镜视场中的米字线的中虚线分别与牙型影象的边缘相压,此时角度目镜中显示的读数。即为该牙侧的半角数值;

(b )分别测量相对的两个左半角和两个右半角,取代数和求均值,得出被测螺纹牙型左、右半角的数值。

螺距测量

图5-7 角度目镜

2)

4(2)1(2

)(2α

αα+=左2

)

3(2)2(2)(2α

αα+=

右

(a )使目镜米字线的中心虚线与螺纹牙型的影象一侧相压;

(b )记下纵向千分尺的第一次读数,然后移动纵向工作台,使中虚线与相邻牙的同侧牙型相压,记下第二次读数,两次读数之差即为所测螺距的实际值;

(c )在螺纹牙型左右两侧进行两次测量,取其平均值为螺距的实测值:

(d )根据螺纹精度要求,判定螺纹各参数的合格性。

三、零件尺寸精度的测量与检验

零件检测表(试件):

注:1、评定结果:合格为OK,不合格为NG,重修为CG,特采为TG ;

2、检测量具:“A ”为0-25mm 外径千分尺;“B ”为0-125mm 游标卡尺;“C ”为5-30内测千分尺;“D ”为R1-7半径规;“E ”为R7-15半径规;“F ”为千分表+特制V 形块;

普通螺纹的检测方法

主要检测螺纹的螺距、牙型角和中径,此外,还有螺纹表面粗糙度等。

对于普通螺纹(三角螺纹),一般是采用综合测量法。而传动螺纹(梯形螺纹、锯形螺纹、蜗杆螺纹等),则是采用分项测量法,即分别测量螺纹的螺距、牙型角和中径。 1)综合测量法

用标准螺纹量规进行测量。通规(通端)通,止规(止端)止,则合格,否则,不合格。如图5—10。

图5—10 综合测量法 2)单项测量法

零件 图号

检测项目

实测值 评定结果 量具 量仪

检测

者

备注 尺寸

d max/l max dmin/lmin 轴

02

.00

5+ 5.02 4.98 5 OK C 王五

01.017-

17 16.9 16.95 OK A 12±0.2 12.2 11.8 11.96 OK B 3±0.1 3.1 2.9 2.98 OK B 球轴 R9±0.5

R9.5 R8.5 R9 OK E 李六 R2±0.25

R2.25 R1.75 R2 OK D 0033.014-R

R14

R13.967

R13.98

OK

E

2

)

n(n 右(左)实+=

P P P

①螺距测量用螺距规和样板测量,如图5—11。用专用装置测量,如图5—12。

图5—11 用螺距规和样板测量螺距

图5—12 用专用装置检测螺距

②牙型角测量用样板检测;用万能角度尺检测,如图5—13。

图5—13 用万能角度尺检测牙型角

③中径测量用螺纹千分尺测量,如图5—14;用三针法测量,如图5—15。

图5—14 螺纹千分尺

图5—15 用三针测量法

3)实际生产中普遍应用的单项测量方法——影像法

用万能工具显微镜测量螺距、牙型角和中径,如图5—16。

图5—16 万能工具显微镜

四、螺纹合格性判断

1.作用中径

当内外螺纹旋合时,实际起作用的中径。

(1)外螺纹螺距和牙型半角有误差时,须将外螺纹的中径减少一个值,才能旋合。所以,外螺纹的实际作用中径增大了。

d2m=d2单一+(f2/α+fp)

(2)内螺纹螺距和牙型半角有误差时,须将外螺纹的中径增大一个值,才能旋合。所以,外螺纹的实际作用中径变小了。

D2m=D2单一+(f2/α+fp)

2.合格性判断

——依据泰勒原则

外螺纹合格性判断:D2m≥D2min且D2单一≤D2max

内螺纹合格性判断:d2m≤d2max且d2单一≥ d2min

螺纹退刀槽

结构要素 第1部分: 普通螺纹收尾、倒角、肩距和退刀槽 (eqv NK 1507:2000) 1 范围 Q/YJ 0310 的本部分规定了普通螺纹收尾、倒角、肩距和退刀槽的型式、尺寸和图样标注。 本部分适用于PROTOS 90E 技术转化设计的普通螺纹(以下简称“螺纹”)收尾、倒角、肩距、退 刀槽设计和制造。 2 型式和尺寸 2.1 外螺纹 外螺纹收尾、倒角、肩距和退刀槽的型式按图 1,尺寸按表 1。 图1 表 1 螺纹 螺纹收尾 肩距 螺纹退刀槽 d fmax 螺距P 螺纹规格 x a A(普通)型 B(窄)型 r≈ g(h13) 0.40 M2 1.00 1.20 1.4 1 0.45 M2.5 1.10 1.35 1.6 1.1 d-0.7 0.50 M3 1.25 1.50 1.75 1.25 0.2 d-0.8 0.60 M3.5 1.50 1.80 2.1 1.5 d-1.0 0.70 M4 1.75 2.10 2.45 1.75 d-1.1 0.75 M4.5 1.90 2.25 2.6 1.9 d-1.2 0.80 M5 2.00 2.40 2.8 2 0.4 d-1.3 1.00 M6 2.50 3.00 3.5 2.5 d-1.6 1.25 M8 3.20 4.00 4.4 3.2 0.6 d-2.0 1.50 M10 3.80 4.50 5.2 3.8 0.8 d-2.3 1.75 M12 4.30 5.30 6.1 4.1 d-2.6 M14 2.00 M16 5.00 6.00 7.0 5.0 1.0 d-3.0 2.50 M20 6.30 7.50 8.7 6.3 1.2 d- 3.6 3.00 M24 7.50 9.00 10.5 7.5 1.6 d-4.4

DINT:螺纹收尾和螺纹退刀槽

DINT:螺纹收尾和螺纹退刀槽

————————————————————————————————作者:————————————————————————————————日期:

潍柴动力股份有限公司 2007年6月 DIN76T1:1983-12 (企业标准:DIN76T1:1993-06) 按DIN 13米制 -ISO 螺纹的 螺纹收尾和螺纹退刀槽

标准名称按DIN 13米制-ISO螺纹的螺纹收尾和螺纹退刀槽 第1页 用阴影标示厂标说明本标准包含对国际标准ISO 3508-1976和ISO 4755-1983的规定。专业性的更改或补充见编制说明。 尺寸单位:mm 1使用范围 本标准规定了按DIN13-1和DIN13-12的米制ISO-螺纹(标准螺纹和细牙螺纹)的螺钉及类似螺纹件的螺纹收尾和螺纹退刀槽的规格。本标准适用于所有标准件以及指出参见本标准的零件。需要时可以使用规定的缩写符号。在此建议,本标准也可用于采用米制ISO-螺纹的非标准螺钉和类似螺纹件。 2尺寸标注 2.1 外螺纹 2.1.1 螺纹收尾 x 1一般情况 2.1.2最后一扣完整螺纹距支承面的间距 (适应于全螺纹零件) a1 一般情况 2.1.3 螺纹退刀槽 A 型一般情况 *)g1: 此前的f1 g2: 此前的f2 A形螺纹退刀槽的标注方法为: 螺纹退刀槽DIN76-A 杆 径 ≈ 螺 纹 中 径

标准名称按DIN 13米制-ISO螺纹的螺纹收尾和螺纹退刀槽翻译校对技校审定

标准名称 按DIN 13米制-ISO 螺纹的螺纹收尾和螺纹退刀槽 第2页 表1. 螺距 p 8) 螺纹公称 直径(标准 螺纹) d 8) 螺纹收 尾 x 1 最大 一般1) 间距 a 1 最大 一般3) 螺纹退刀槽 d g h 13 6) g 1 最小 A 一般7) g 2 最大 A 一般7) r ≈ 1) 如果各标准或图纸未另行规定,也可使用螺纹收尾x 1。 3) 如果各标准或图纸未另行规定,也可使用间距a 1。 6)公差带h12适用于公称直径至3mm 的螺纹。 7)如果各标准或图纸未另行规定,也可使用A 形退刀槽。与ISO 4755-1983标准不同的是,g 2=3.5P 而非3P 。 8)细牙螺纹的螺纹收尾和螺纹退刀槽的尺寸按螺距P 选择。 3螺纹沉孔 说明:K 103自粘标签,用于按DIN76的螺纹沉孔, K103D 1) d a 最小=1d 最大=1.05d 螺母的沉孔直径d a 按各自产品标准(尺寸标准)确定。 2) 如90o或60o特别情况的沉孔,应在图纸中做出标注。采用螺纹收尾的双头螺柱和中心孔 ,建议取60o沉孔,用轻金属制造的双头螺柱取圆柱形沉孔。 螺纹沉孔按DIN 76, 给出的尺寸相当于

(完整版)螺纹收尾、肩距、退刀槽、倒角.doc

螺纹收尾、肩距、退刀槽、倒角( GB3-79 ) mm 0.5 3 1.25 0.7 1.5 2 1 1.5 d-0.8 0.5 1 1.5 3 4 2 1.5 0.75 4.5 1.9 1 2.25 3 1.5 2.25 1 d-1.2 0.6 1.5 2.3 3.8 6 3 2 0.8 5 2 1 2. 4 3.2 1.6 2.4 d-1.3 0.8 1.6 2.4 4 6.4 1 6 2.5 1.25 3 4 2 3 d-1.6 1 2 3 5 8 4 2.5 7 1.5 1.25 8 3.2 1.6 4 5 2.5 3.75 d-2 1.2 2.5 3.8 6 10 5 3 1.5 10 3.8 1.9 4.5 6 3 4.5 2.5 d-2.3 1.5 3 4.5 7 12 6 1.75 12 4.3 2.2 5.3 7 3.5 5.25 2.5 d-2.6 3.5 5.2 9 14 7 4 普14 2 2 5 2.5 6 8 4 6 d- 3 4 6 10 16 8 5 通16 螺18 3.5 纹 2.5 20 6.3 3.2 7.5 10 5 7.5 5 7.5 12 18 10 6 d-3.6 22 2.5 d-4.4 24 3 7.5 3.8 9 12 6 9 6 9 1 4 22 12 7 27 4.5 30 3.5 9 4.5 10.5 14 7 10.5 7 10.5 16 26 16 9 33 d-5 3 36 d-5.7 4 10 5 12 1 6 8 12 5.5 8 12 18 26 16 9 39 4.5 42 11 5.5 13.5 18 9 13.5 6 d- 6.4 4 9 13.5 21 29 18 10

DIN 76ISO-公制螺纹的螺纹尾扣,螺纹退刀槽(中文)

企业标准1983年12月通用型 1.1.2螺纹退刀槽

DIN 76第1部分第2页表1:外螺纹

DIN 76第1部分第3页 2.2 内螺纹(螺纹基孔) ISO 4755 标准里没有关于内螺纹的规定。 2.2.1 螺纹尾扣 2.2.2 螺纹退刀槽 4) e 1 通用型 e 2 短杆型 通用型结构的螺纹长度“b “和盲孔深度”t “需按照 AN 268第2部分从选项表中选定。 e 1和e 2需圆整到整数mm C 型 通用型 过渡角为 ∝ = 30?,但允许加工成 25?到30? D 型 短杆型 过渡角为 ∝ = 60?,但无法在数控机床上加工 其余尺寸参见2.2.1条 g 2 之前为f 2 退刀槽 “dg ”需在图纸中以数值标注。 M20,g 2 = 13的“通用型“螺纹退刀槽应标记为:DIN 76-13 M20,g 2 = 9.3的“短杆型“螺纹退刀槽应标记为:DIN 76-9.3 x 60? 1) 当螺纹孔需要带退刀槽时,盲孔深度”t ”需根据AN 268第2 部分从选项表中选定。 2) d a 最小 = 1d , d a 最大 = 1.05d 3) 对于特殊角度,如90?或60?, 须在图纸中注明。如果此处配装件为带螺纹尾扣的双头螺栓,建议设计为60?,同样对中心 孔也设计为60?,而对于配装由轻金属材料加工的双头螺栓则应设计为圆柱形埋头孔。 如果使用阶梯钻头可加工成90?的埋头孔。 b = 有效螺纹长度

4)如果必须要加退刀槽的话,只能用在车削加工件上。 对M20以上的的螺纹孔,可在数控机床上加工退刀槽。 5)如果在图纸上没有标注底孔的形状,则允许用M形顶端的钻头加工底孔。 “M形钻头顶端”,可用立体钻头加工 (带转位式刀片的钻头)

退刀槽和普通螺纹的检测

《机械零件测量与检验》退刀槽和普通螺纹的检测——电子教案 数控技术专业 名师课堂资源开发小组 2016年2月

子任务4:退刀槽和普通螺纹的检测 某公司承接了一批轴和球轴零件的加工,由于人手紧缺,特请我们协助对轴零件上的键槽和球轴 上的成形面尺寸误差进行检测。如图5-1,2 图5-1 轴 图5-2 一、 零件尺寸公差的分析 从图样分析可知,螺纹轴零件形状较复杂,由圆角、倒角、螺纹、退刀槽等常见结 构组成,定形尺寸要求较高有0052.038-φ、0 052 .032-φ,0052.027-φ,0039.020-φ,M27X2-6g ,查标准数值GB/T 1800.1-2009可得其尺寸精度均介于IT8-IT9,定位尺寸要求较高的有20±0.08,其尺寸精度接近于IT10;总体尺寸72±0.15的精度介于IT11-IT12;其它均为未注线性尺寸公差。 螺套结构简单,仅螺纹为普通三角形螺纹,牙型角为60°,其公称直径为40,螺距为2,中径和顶径公差带为6H ; 螺纹的相关专业术语及知识点 1) 螺纹的种类和使用要求 按用途可分为三类:

①紧固螺纹 主要用于紧固和连接零件。其牙型为三角形,如普通螺纹。对紧固螺纹 的使用要可旋合性和连接的可靠性。 ②传动螺纹 主要传递动力和位移。其牙型为梯形、矩形和锯齿形等。对传动螺纹的 使用要传递动力要可靠,传动比要稳定。 ③密封螺纹 主要用于密封,如各种机械设备的液压、气动、润滑和冷却等管路系统。 对密封螺纹的使用要密封性和连接的可靠性。如表5—1。 表6—1 螺纹的种类和用途 2) 普通螺纹主要几何参数 普通螺纹的几何参数有十个:大径(D 、d )、小径(1D 、1d )、中径(2D 、2d )、 单一中径(S D 2、s d 2)、螺距(P )和导程(Ph )、牙型角(α)和牙侧角(1α、2α)、螺纹旋合长度、螺纹升角(?)、最大实体牙型、最小实体牙型。 图5—3 普通螺纹大径、小径